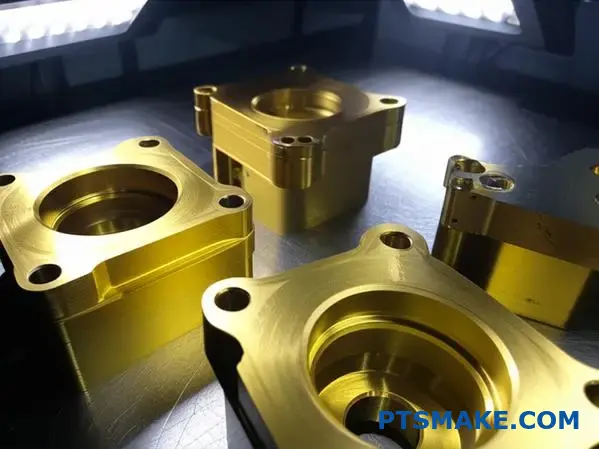

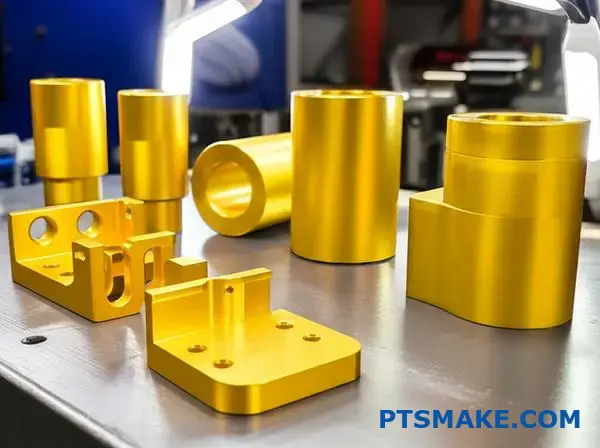

Trabalhando na área de fabricação de precisão, vejo empresas a lutar com projetos de anodização de ouro que não atendem às suas expectativas de qualidade. A pior parte? A maioria dos problemas decorre da falta de compreensão da eletroquímica fundamental e das variáveis do processo que controlam o resultado final.

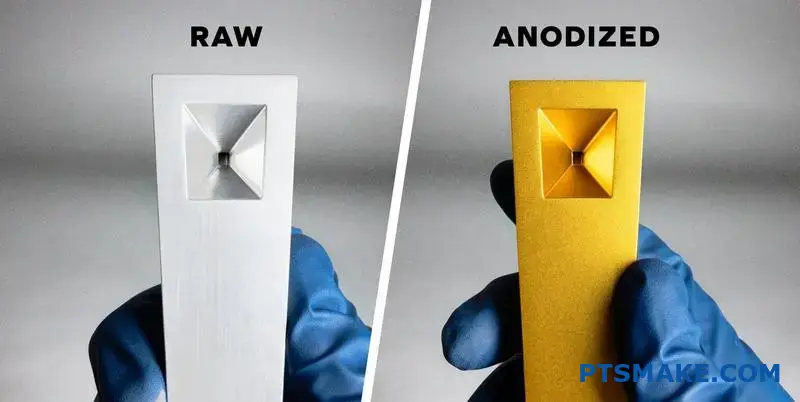

A anodização dourada é um processo eletroquímico que cria uma camada porosa de óxido de alumínio, que é então preenchida com corantes ou depósitos metálicos para obter vários tons de ouro. Ao contrário do banho de ouro, este revestimento de conversão torna-se parte integrante da peça de alumínio, oferecendo durabilidade e aderência superiores.

Este guia completo aborda mais de 40 questões críticas que recebo de engenheiros e gestores de compras. Desde a seleção da liga de alumínio certa até o controlo da consistência da cor em todos os lotes de produção, obterá informações práticas que evitam erros dispendiosos e atrasos nos projetos.

Qual é a eletroquímica por trás da anodização do ouro?

Já se perguntou sobre a ciência por trás daquele acabamento bonito e durável do alumínio anodizado dourado? Não é apenas um revestimento. É uma transformação eletroquímica da própria superfície do alumínio.

Na sua essência, a anodização é um processo de oxidação controlada. Mergulhamos a peça de alumínio num banho eletrolítico e passamos uma corrente elétrica através dela. A peça de alumínio atua como ânodo, ou elétrodo positivo.

Esta configuração força a superfície a formar uma camada resistente de óxido de alumínio. Esta camada é a base perfeita para a cor dourada.

| Componente | Papel na anodização |

|---|---|

| Peça de alumínio | O ânodo (+) |

| Eletrólito | Conduta Atual |

| Fonte de alimentação | Impulsiona a reação |

Este processo controlado é o que torna o acabamento final tão robusto.

Para compreender verdadeiramente o processo, temos de observar as reações que ocorrem no ânodo. É um equilíbrio fascinante entre química e física.

A reação do ânodo

Quando a tensão é aplicada, o alumínio (Al) na superfície liberta elétrons. Ele se torna íons de alumínio com carga positiva (Al³⁺).

Simultaneamente, a água (H₂O) do eletrólito ácido se divide. Isso fornece íons de oxigénio com carga negativa (O²⁻). Esses íons são atraídos para a superfície de alumínio com carga positiva. Eles se combinam para formar óxido de alumínio (Al₂O₃), a camada que queremos construir.

O papel do eletrólito

O eletrólito, normalmente ácido sulfúrico, faz mais do que apenas conduzir eletricidade. A sua natureza ácida dissolve lentamente parte do óxido recém-formado.

Essa dissolução é fundamental. Ela cria poros microscópicos na camada de óxido. Esses poros são os que mais tarde irão reter o corante dourado, dando-nos o resultado final. alumínio anodizado dourado aparência. Sem esses poros, a coloração seria impossível.

O controlo das variáveis do processo é onde entra a habilidade. Parâmetros como tensão e densidade de corrente1 são fundamentais. Determinam a espessura, a dureza e a porosidade da camada de óxido.

No nosso trabalho na PTSMAKE, gerimos com precisão esses fatores para atender às especificações exatas.

| Variável | Impacto na camada de óxido |

|---|---|

| Tensão | Afeta a dureza da camada e a taxa de crescimento. |

| Temperatura do eletrólito. | Influencia o tamanho dos poros e a densidade da camada. |

| Densidade atual | Controla a velocidade da reação. |

A base de um excelente acabamento reside no domínio desta etapa eletroquímica.

A eletroquímica da anodização transforma uma peça simples de alumínio num componente com uma camada de óxido porosa e durável. Essa camada é essencial para o processo de tingimento subsequente, que cria o acabamento dourado final. Dominar esse processo requer um controlo preciso dos parâmetros elétricos e químicos.

Como é que a cor ‘dourada’ é realmente criada no processo?

Criar um acabamento dourado não é magia. É ciência precisa. O segredo está na camada porosa formada durante a anodização. Temos duas formas principais de adicionar cor.

Um método é a tingimento. Aqui, mergulhamos a peça numa solução de corante. A cor simplesmente preenche os poros vazios. É um processo simples.

O outro é a coloração eletrolítica. Este método é mais complexo, mas oferece resultados superiores. Envolve a deposição de sais metálicos no interior dos poros. Isto cria uma cor diferente.

| Método de coloração | Como funciona | Utilização comum |

|---|---|---|

| Tingimento | Os poros são preenchidos com corantes orgânicos/inorgânicos. | Peças decorativas, ambientes menos adversos. |

| Eletrolítico | Sais metálicos depositados na base dos poros. | Aplicações arquitetónicas de alta durabilidade. |

Vamos aprofundar estes métodos. Compreendê-los é fundamental para escolher o acabamento certo para o seu projeto.

A abordagem do tingimento

O tingimento é semelhante ao envernizamento da madeira. Após a anodização, a peça é submersa num tanque com corante dissolvido. A camada de óxido porosa absorve o corante. Este método oferece uma ampla gama de opções de cores. No entanto, muitos corantes orgânicos podem desbotar com o tempo devido à exposição aos raios UV.

A vantagem da coloração eletrolítica

Para obter um acabamento em alumínio anodizado dourado verdadeiro e duradouro, muitas vezes preferimos a coloração eletrolítica. Este é um processo de duas etapas. Primeiro, anodizamos o alumínio. Em seguida, mergulhamos o alumínio num segundo banho contendo sais metálicos, como estanho.

Uma tensão CA deposita esses sais no fundo dos poros. A cor não é um corante. É criada por um efeito ótico. O tamanho e a distribuição dessas partículas metálicas influenciam a forma como interagem com a luz. Esse processo cria cores muito resistentes à luz.

A cor resultante depende do sal metálico utilizado e do tempo de processamento. É através deste controlo preciso que criamos tons dourados consistentes. A cor provém de dispersão da luz2 dos pequenos depósitos metálicos.

| Etapa | Processo | Objetivo |

|---|---|---|

| Passo 1 | Anodização standard | Crie uma camada de óxido clara e porosa. |

| Passo 2 | Deposição eletrolítica | Deposite sais metálicos na base dos poros. |

| Passo 3 | Vedação | Feche os poros para fixar a cor. |

Este método é a razão pela qual o alumínio arquitetónico mantém a sua cor durante décadas. Na PTSMAKE, utilizamos este método para peças que necessitam de máxima durabilidade e estabilidade de cor.

A criação de cores na anodização envolve preencher os poros com corante ou depositar sais metálicos. A coloração eletrolítica usa sais metálicos e física da luz para criar cores extremamente duráveis e estáveis, como o popular acabamento dourado, ideal para aplicações de alto desempenho.

Como a escolha da liga de alumínio afeta o acabamento dourado?

A liga que escolhe não é apenas uma decisão estrutural, mas também estética. Os "ingredientes secretos" — os elementos de liga — controlam diretamente a aparência final de um acabamento em ouro.

Elementos como cobre, silício e zinco são cruciais. Eles determinam como a superfície reage durante a anodização. Essa reação determina a clareza e a consistência da cor. Para uma peça de alumínio anodizado dourado perfeita, o material base é tudo.

| Série Alloy | Elementos primários | Resultado da anodização dourada |

|---|---|---|

| Série 6000 | Magnésio, Silício | Brilhante, claro, consistente |

| Série 7000 | Zinco, Cobre | Silencioso, muitas vezes confuso |

Compreender a metalurgia é fundamental para prever o resultado final. Diferentes ligas têm composições químicas únicas que se comportam de maneira diferente no tanque de anodização.

Por que a série 6000 se destaca em acabamentos decorativos

Ligas como 6061 e 6063 são as favoritas por um motivo. Os seus principais elementos de liga, magnésio e silício, formam um composto que se dissolve uniformemente durante o processo de anodização.

Isso cria uma camada anódica altamente porosa e transparente. Essa estrutura transparente é a tela perfeita. Ela permite que o corante dourado penetre uniformemente, resultando em um acabamento vibrante, consistente e brilhante. Nos nossos projetos na PTSMAKE, recomendamos consistentemente a série 6000 para peças cosméticas premium.

O desafio com as ligas da série 7000

Por outro lado, as ligas da série 7000, conhecidas pela sua resistência excecional, são difíceis de trabalhar em acabamentos decorativos. O seu elevado teor de zinco, frequentemente combinado com cobre, cria uma superfície não uniforme. compostos intermetálicos3.

Esses compostos reagem de forma diferente ao processo de anodização do que o alumínio circundante. Isso leva a uma camada de óxido inconsistente que pode parecer turva ou opaca. O resultado é frequentemente uma cor dourada opaca, por vezes turva, sem o brilho desejado.

| Elemento de liga | Impacto na anodização do ouro |

|---|---|

| Cobre (Cu) | Pode causar turvação ou um acabamento baço. |

| Silício (Si) | Em quantidades elevadas, pode criar uma aparência acinzentada ou suja. |

| Zinco (Zn) | Níveis elevados interferem na nitidez das cores, levando a tons turvos. |

| Magnésio (Mg) | Geralmente positivo, ajudando a criar uma camada de óxido transparente. |

Os elementos de liga são o fator decisivo na cor final. Para um acabamento dourado brilhante e decorativo, as ligas da série 6000 são superiores. A resistência das ligas da série 7000 tem como contrapartida a perda de clareza estética devido ao seu teor de zinco e cobre.

Quais são as principais propriedades de desempenho de uma superfície anodizada a ouro?

A anodização dourada oferece mais do que apenas um belo acabamento. Ela cria uma superfície com melhorias funcionais significativas. Esse processo transforma a camada externa do alumínio, tornando-a muito mais dura e durável.

Não se trata apenas de um revestimento, mas sim de uma parte integrante do metal. Os ganhos de desempenho são substanciais. São cruciais para aplicações exigentes em muitas indústrias.

Principais benefícios funcionais

Uma superfície anodizada em ouro oferece excelente proteção. Ela protege o alumínio subjacente contra o desgaste e os fatores ambientais.

| Imóveis | Aprimoramento |

|---|---|

| Dureza | Aumento significativo |

| Resistência à corrosão | Excelente |

| Resistência ao desgaste | Muito melhorado |

| Isolamento elétrico | Elevado |

Este acabamento é a melhor escolha para peças de alto desempenho. Ele garante confiabilidade e maior vida útil dos componentes.

O apelo visual da anodização dourada é inegável. No entanto, o seu verdadeiro valor reside nas melhorias mensuráveis de desempenho. Estas propriedades não são apenas qualitativas; podemos quantificá-las com testes específicos padrão da indústria. Esses dados ajudam os engenheiros a tomar decisões informadas.

Quantificando a dureza

A dureza é uma vantagem fundamental. Uma camada anodizada típica do tipo II pode atingir uma dureza de 60-70 na escala Rockwell C. Isso é muito mais duro do que as ligas de alumínio não tratadas. Isso torna a superfície altamente resistente a riscos e abrasão.

Métricas de resistência à corrosão

Para testar a resistência à corrosão, costumamos usar testes de névoa salina. Uma peça de alumínio anodizado dourado devidamente vedada pode resistir a mais de 336 horas de exposição à névoa salina (de acordo com a norma ASTM B117) sem sinais de corrosão. Esse é um fator crucial para peças usadas em ambientes adversos. Na PTSMAKE, os nossos testes confirmam esses excelentes resultados.

| Imóveis | Valor típico/padrão | Benefício da candidatura |

|---|---|---|

| Dureza | 60-70 Rockwell C | Resistência a riscos e ao desgaste |

| Corrosão | Mais de 336 horas (ASTM B117) | Durabilidade em condições adversas |

| Resistência dieléctrica | ~30-40 V/µm | Isolamento elétrico |

Propriedades elétricas e de desgaste

A camada anódica é um excelente isolante elétrico. A sua rigidez dieléctrica4 é uma propriedade fundamental para caixas e componentes eletrónicos. Impede curto-circuitos. Além disso, a resistência à abrasão é notável, protegendo as peças contra atrito e desgaste mecânico durante longos períodos.

Um acabamento anodizado dourado oferece melhorias quantificáveis em termos de dureza, resistência à corrosão e isolamento elétrico. Compreender estas métricas fundamentais é essencial para especificar o tratamento de superfície adequado, de modo a garantir a fiabilidade e longevidade dos componentes na aplicação pretendida.

Qual é a diferença entre anodização dourada e banho de ouro?

A escolha entre anodização dourada e galvanização dourada não se resume apenas à aparência. É uma decisão de engenharia crítica. Esses dois processos criam um acabamento dourado de maneiras muito diferentes.

Um processo torna-se parte do metal. O outro fica por cima. Isso afeta tudo, desde a durabilidade até o custo. Compreender essa diferença fundamental é essencial.

Comparação rápida

| Caraterística | Anodização dourada | Revestimento a ouro |

|---|---|---|

| Processo | Revestimento de conversão | Camada Aditiva |

| Adesão | Parte integrante | Ligação mecânica |

| Melhor para | Peças de alumínio | Vários metais |

| Durabilidade | Elevado | Moderado |

Quando os clientes pedem um "acabamento dourado", a minha primeira pergunta é sempre sobre a aplicação. O processo subjacente é mais importante do que a cor.

Mecanismo: Integral vs. Aditivo

A anodização dourada é um processo eletroquímico. Ela converte a superfície do alumínio numa camada de óxido de alumínio porosa e durável. A tinta dourada é então selada nesses poros. O acabamento é desenvolvido a partir do material base.

O revestimento a ouro, no entanto, é um processo aditivo. Uma camada de ouro verdadeiro é depositada na superfície da peça. Isso cria uma nova camada separada sobre o substrato.

Durabilidade e Adesão

Como a camada anodizada faz parte do alumínio, ela não lasca, descasca ou descama. Isso faz com que alumínio anodizado dourado extremamente durável e resistente à corrosão.

O revestimento depende de uma forte ligação à superfície. Embora seja boa, essa ligação pode falhar sob tensão ou impacto. A excelente adesão do substrato5 da anodização é uma das suas maiores vantagens em aplicações exigentes.

Custo e aparência

| Fator | Anodização dourada | Revestimento a ouro |

|---|---|---|

| Custo do material | Inferior (corantes) | Mais alto (ouro real) |

| Custo do processo | Geralmente inferior | Pode ser superior |

| Aparência | Rico, mate/acetinado | Brilho metálico intenso |

| Condutividade | Não condutor | Condutor |

Na PTSMAKE, frequentemente recomendamos a anodização para peças de alumínio que precisam de um acabamento cosmético durável e económico. O revestimento é reservado para quando é necessária condutividade elétrica ou um brilho metálico específico.

Em última análise, a anodização dourada cria uma camada integral e durável ao converter a superfície do metal. O revestimento dourado adiciona uma camada distinta e separada na parte superior. A sua escolha depende se prioriza a durabilidade, o custo ou propriedades específicas, como a condutividade.

Que variáveis controlam a tonalidade e a profundidade específicas do ouro?

Alcançar o acabamento perfeito em alumínio anodizado dourado é uma ciência. Não se trata de sorte. Trata-se de um controlo preciso sobre vários fatores-chave. Todos os parâmetros devem ser cuidadosamente geridos.

Isso garante que a cor final atenda às especificações exatas para cada peça.

Parâmetros-chave da tintura de anodização

Concentração de corante

A quantidade de corante no banho afeta diretamente a saturação da cor. Concentrações mais altas geralmente produzem tons dourados mais profundos e ricos.

Tempo de imersão

Tempos de imersão mais longos permitem que mais corante seja absorvido pela camada porosa de óxido, resultando em uma tonalidade mais escura.

| Parâmetro | Efeito na cor |

|---|---|

| Baixa concentração | Mais claro, dourado pálido |

| Alta concentração | Ouro mais profundo e rico |

| Imersão curta | Tonalidade mais clara |

| Imersão prolongada | Tom mais escuro |

Controlar a tonalidade e a profundidade do alumínio anodizado dourado vai além da tinta e do tempo. Nos nossos projetos na PTSMAKE, descobrimos que a temperatura e o pH são igualmente críticos para obter resultados consistentes e de alta qualidade.

O papel das condições do banho

Controlo da temperatura

A temperatura do banho de tinta afeta a taxa de absorção da tinta. Um banho mais quente pode acelerar o processo. Mas, se estiver muito quente, pode comprometer a qualidade da vedação posteriormente.

Nível de pH do banho de tintura

O nível de pH deve ser mantido dentro de uma faixa muito estreita especificada pelo fabricante do corante. Sair dessa faixa pode alterar a tonalidade do ouro. Pode até impedir que o corante fixe corretamente.

Para coloração eletrolítica

Este método utiliza sais metálicos em vez de corantes orgânicos. A cor provém das partículas metálicas depositadas nos poros.

As variáveis de controlo aqui são diferentes.

| Parâmetro eletrolítico | Efeito primário |

|---|---|

| Tensão | Controla o tamanho e a cor das partículas |

| Tempo no banho de sal | Afeta a profundidade e a escuridão |

| Tipo de forma de onda | Influencia a tonalidade final e o acabamento |

Este processo produz frequentemente cores mais resistentes à luz. Estas são ideais para aplicações arquitetónicas. Na PTSMAKE, recomendamos frequentemente este método para peças que exigem extrema durabilidade. A precisão galvanostático6 O controlo permite uma correspondência de cores excecional entre diferentes lotes de produção, o que é crucial para os nossos clientes.

Dominar a anodização dourada requer um controlo preciso sobre a concentração do corante, o tempo de imersão, a temperatura do banho e o pH. Para métodos eletrolíticos, a tensão e o tempo são fundamentais. Essas variáveis atuam em conjunto para produzir a cor exata especificada, garantindo consistência e qualidade em todas as peças acabadas.

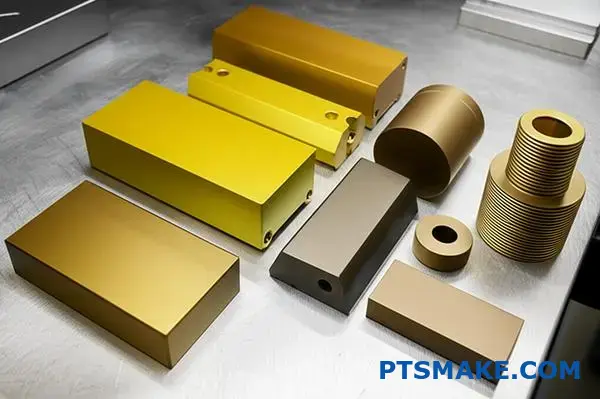

Quais são os tons comuns da anodização dourada?

Quando os clientes solicitam "alumínio anodizado dourado", a minha primeira pergunta costuma ser: "Que tom de dourado?" O espectro é muito mais amplo do que a maioria das pessoas imagina. Não se trata apenas de uma única cor.

Os tons variam entre champanhe claro e bronze profundo e intenso. Cada tom confere um caráter distinto ao seu produto. Essa variação permite uma combinação estética precisa.

Compreender estas opções é fundamental para alcançar o seu objetivo de design. Vamos explorar alguns dos tons mais comuns que vemos nos projetos.

| Nome da tonalidade | Descrição comum |

|---|---|

| Ouro champanhe | Um tom dourado muito claro e subtil, com nuances prateadas. |

| Ouro claro (ouro claro) | Uma cor amarela dourada suave e clássica. |

| Latão | Um amarelo mais profundo e antigo, com tons castanhos. |

| Bronze | Um dourado escuro e intenso com tons acastanhados significativos. |

Como se obtêm os diferentes tons de ouro?

Alcançar um tom específico de dourado depende inteiramente do controlo do processo. A cor final depende muito da concentração do corante no banho de anodização. O tempo de imersão da peça também é fundamental.

Uma imersão mais longa ou uma concentração mais elevada de corante normalmente resulta numa cor mais profunda e escura. Em projetos anteriores na PTSMAKE, aprendemos a documentar meticulosamente esses parâmetros. Isso garante que possamos replicar o tom exato para futuras produções.

A qualidade do corante orgânico em si também é muito importante. Propriedades fundamentais como a resistência à luz7 determinar a resistência da cor ao desbotamento quando exposta à luz ultravioleta ao longo do tempo. Selecionamos os corantes com base no ambiente de utilização final da peça.

Usando códigos de cores para manter a consistência

Para eliminar suposições, utilizamos códigos de cores. A maioria dos fornecedores tem os seus próprios sistemas de designação. Alguns podem fazer referência a padrões como Pantone para lhe dar um ponto de partida familiar.

No entanto, a melhor prática é sempre aprovar uma amostra física da cor. Esta etapa garante que o que você vê é o que você recebe. A tabela abaixo mostra como as variáveis do processo afetam o resultado final.

| Variável do processo | Efeito na cor | Importância do controlo |

|---|---|---|

| Concentração de corante | Mais alto = Mais escuro | Elevado |

| Tempo de imersão | Mais longo = Mais escuro | Elevado |

| Temperatura do banho | Afeta a taxa de absorção do corante | Médio |

| Espessura da película anódica | Influencia a profundidade da cor | Elevado |

A gama de tonalidades de anodização dourada é vasta, desde champanhe até bronze. Para obter uma cor específica, é necessário um controlo preciso da concentração do corante e do tempo de imersão. A utilização de códigos de cores e amostras físicas é fundamental para garantir uma consistência perfeita e repetível para as suas peças.

Quais são os principais tipos de processos para obter a cor dourada?

Escolher o método certo para um acabamento dourado é crucial. Isso afeta a durabilidade, a aparência e o custo. Existem três métodos industriais principais que costumamos considerar.

Cada um tem vantagens distintas para aplicações específicas. Compreendê-las ajuda a tomar uma decisão informada para o seu projeto.

Comparação rápida dos métodos de coloração do ouro

| Método | Resistência aos raios UV | Custo | Complexidade |

|---|---|---|---|

| Tingimento orgânico | Baixa | Baixa | Baixa |

| Tingimento inorgânico | Médio | Médio | Médio |

| Coloração electrolítica | Elevado | Elevado | Elevado |

Esta tabela fornece uma visão geral simples. A melhor escolha depende sempre da utilização final do produto e do ambiente.

Quando criamos um acabamento dourado, não estamos apenas a adicionar uma cor. Estamos a escolher um processo que define o desempenho e a aparência da peça a longo prazo. Vamos analisar as opções.

Tingimento orgânico

Este método é o mais comum e económico. Funciona mergulhando a peça anodizada numa solução quente de corante orgânico. A cor é absorvida pela camada anódica porosa.

No entanto, a sua principal fraqueza é a fraca resistência aos raios UV. As cores podem desbotar com o tempo devido à exposição solar. Isso torna-o ideal para produtos de interior, mas não para aplicações no exterior.

Tingimento inorgânico

O tingimento inorgânico oferece um aumento na durabilidade. Em vez de moléculas orgânicas, utiliza sais metálicos que precipitam nos poros. Este processo proporciona melhor resistência à luz do que os corantes orgânicos.

A gama de cores é mais limitada, mas a estabilidade é significativamente melhor, tornando-a uma escolha sólida e equilibrada.

Coloração electrolítica

Esta é a escolha premium em termos de durabilidade. Também conhecido como coloração em duas etapas, os sais metálicos são depositados na base dos poros através de um processo elétrico CA. Este método cria cores excepcionalmente resistentes à luz.

A cor não é um corante, mas parte integrante do acabamento. Isso torna a coloração eletrolítica, usada para criar alumínio anodizado dourado de alta qualidade, perfeita para peças arquitetónicas e exteriores automotivas. Esse processo requer controle preciso e equipamento especializado, refletindo seu custo mais elevado. O impregnação8 de sais metálicos garante que a cor fique profundamente incorporada e protegida.

| Caraterística | Tingimento orgânico | Tingimento inorgânico | Coloração electrolítica |

|---|---|---|---|

| Princípio | Absorção de moléculas de corante | Precipitação de sais metálicos | Eletrodeposição de metais |

| Estabilidade UV | Fraco a razoável | Bom | Excelente |

| Melhor para | Produtos de consumo para uso interno | Uso geral, algum uso ao ar livre | Arquitetura, exterior |

| Gama de cores | Muito largo | Limitada | Limitada (bronze, ouro, preto) |

A seleção do processo correto de coloração dourada envolve equilibrar custo, complexidade e durabilidade necessária. A aplicação determina o melhor método, seja um componente interno simples ou um painel arquitetónico durável exposto às intempéries por décadas.

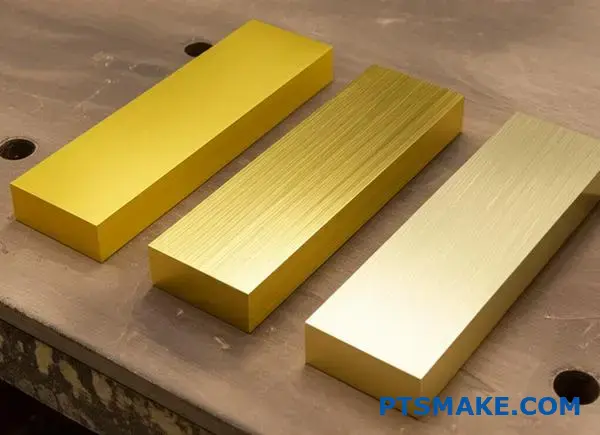

Como as texturas da superfície interagem com a anodização dourada?

O aspeto final de uma peça anodizada a dourado não se deve apenas ao corante. Na verdade, começa com a textura da superfície do alumínio bruto. Diferentes acabamentos de pré-tratamento criam pontos de partida únicos para a cor.

Esses acabamentos alteram a forma como a luz reflete na superfície. Isso altera drasticamente a aparência da cor dourada. Uma superfície lisa e polida terá uma aparência muito diferente de uma superfície áspera e mate.

| Pré-tratamento | Textura resultante | Aspecto anodizado dourado |

|---|---|---|

| Polimento | Suave, refletivo | Brilhante, Lustroso |

| Jateamento de esferas | Fosco, Uniforme | Suave, acetinado |

| Escovagem | Forrado, direcional | Estriado, Texturizado |

Vamos explorar como esses acabamentos criam aparências distintas. O polimento mecânico alisa a superfície para obter um brilho espelhado. Isso resulta em um acabamento dourado brilhante e rico. Permite alta reflexão especular9, tornando a cor profunda e vibrante.

A escovagem cria um grão linear no alumínio. Isto confere ao alumínio anodizado dourado uma aparência direcional única. A cor e o brilho podem mudar conforme altera o ângulo de visão. Acrescenta uma sensação de profundidade e textura visual.

O jateamento com esferas utiliza meios finos para criar um acabamento mate uniforme e não refletivo. Isto é excelente para obter uma aparência sutil de ouro acetinado. Também é muito prático para esconder impressões digitais e pequenas imperfeições na superfície.

Os tratamentos químicos também desempenham um papel importante. A gravação utiliza uma solução cáustica para criar uma superfície limpa e mate. Isto é o oposto do polimento químico, que alisa e dá brilho ao alumínio antes da anodização.

| Tratamento | Efeito de superfície | Look Final Gold |

|---|---|---|

| Polimento químico | Ilumina e suaviza | Alto brilho, vibrante |

| Gravura | Matifica e limpa | Difuso, baixo brilho |

Assim, uma peça gravada terá um tom dourado suave e discreto. Uma peça polida quimicamente será brilhante e reluzente. Em projetos anteriores na PTSMAKE, orientamos os clientes a selecionar o pré-tratamento perfeito para a estética desejada.

Em suma, o acabamento inicial da superfície é fundamental. Ele determina a aparência final da sua peça de alumínio anodizado dourado. A escolha de uma textura polida, escovada ou mate alterará fundamentalmente a profundidade da cor, o brilho e o caráter geral.

Como os acabamentos em ouro são classificados para diferentes aplicações?

Nem todos os acabamentos dourados são iguais. A escolha certa depende inteiramente da aplicação. Um sistema que os classifica por uso final ajuda. Isso evita erros dispendiosos.

Nós agrupamo-los em categorias. Isso garante que o acabamento atenda às necessidades específicas de desempenho. Pense em durabilidade, exposição e estética.

Níveis de classificação comuns

Aqui está uma descrição simples das principais classes. Essa estrutura ajuda a orientar a seleção de materiais desde o início.

| Classe | Aplicação primária |

|---|---|

| Classe Arquitetónica I | Estruturas exteriores de alta exposição |

| Classe arquitetónica II | Elementos decorativos para interiores |

| Acabamentos automotivos | Peças exteriores e interiores para automóveis |

| Eletrónica de consumo | Caixas e componentes de dispositivos |

| Joias decorativas | Artigos estéticos e cosméticos |

Esta abordagem sistemática é fundamental.

Vamos aprofundar o que essas classes significam para o desempenho. É mais do que apenas um rótulo. É uma promessa de durabilidade e funcionalidade. Cada classe está ligada a normas técnicas específicas.

Padrões de desempenho por classe

A verdadeira diferença está nas especificações. Por exemplo, os acabamentos arquitetónicos exteriores precisam de resistir a condições meteorológicas adversas. Em contrapartida, os produtos eletrónicos focam-se na aparência e na sensação.

Na PTSMAKE, orientamos os clientes nessas escolhas. Isso garante que o produto final, como um alumínio anodizado dourado revestimento, tem um desempenho perfeito. O segredo é combinar as propriedades do acabamento com o ambiente.

| Classe | Espessura mínima do revestimento (μm) | Padrões-chave de desempenho |

|---|---|---|

| Arquitetura I | 18+ | Alta resistência aos raios UV, >3000 horas de pulverização salina |

| Arquitetura II | 10-18 | Resistência moderada ao desgaste, estabilidade da cor |

| Automóvel | 12-25 | Elevada resistência a riscos e produtos químicos |

| Eletrónica | 5-12 | Consistência estética, desgaste moderado |

| Joalharia | 1-5 | Brilho, correspondência de cores específica |

É fundamental compreender estes detalhes. Frequentemente, utilizamos ferramentas avançadas para verificar a cor e o brilho. Por exemplo, a consistência da cor é frequentemente medida utilizando espectrofotometria10. Isso garante que todas as peças de uma produção tenham a mesma aparência. Escolher a classe errada pode levar a falhas prematuras. Um acabamento decorativo fino não durará em um edifício ao ar livre.

É essencial classificar os acabamentos dourados por utilização final. Este sistema associa aplicações, desde a arquitetura à eletrónica, a padrões de desempenho claros, como espessura do revestimento e durabilidade. Garante que o acabamento escolhido é adequado à finalidade e terá uma longa duração.

Qual é a estrutura de custos típica para a anodização dourada?

Compreender o custo da anodização dourada não se resume a um único preço. É uma combinação de fatores. Cada peça é única. O seu tamanho, forma e complexidade influenciam diretamente o custo final.

O tipo de liga de alumínio também desempenha um papel importante. Algumas ligas são mais difíceis de anodizar. Isso requer mais tempo e recursos.

Principais factores de custo

Tamanho e complexidade da peça

Peças maiores requerem mais espaço no tanque. Peças complexas com cavidades profundas ou orifícios são difíceis de manusear. Isso aumenta o tempo de trabalho e de processamento.

Tamanho do lote

Lotes maiores geralmente reduzem o custo unitário. Isso se deve à eficiência na configuração e no processamento. Pequenas tiragens personalizadas terão um preço individual mais alto.

Aqui está uma rápida visão geral de como os fatores influenciam o preço.

| Fator | Custo mais baixo | Custo mais elevado |

|---|---|---|

| Complexidade | Superfícies simples e planas | Geometrias complexas |

| Tamanho do lote | Grande volume | Protótipo único |

| Tipo de liga | Alumínio 6061 | Série 2000 ou 7000 |

| Espessura | Revestimento standard | Camadas espessas e protetoras |

Para fazer um orçamento preciso para um projeto em alumínio anodizado dourado, é necessário um quadro claro. As variáveis que discutimos são apenas o começo. Na PTSMAKE, orientamos os nossos clientes ao longo deste processo. Garantimos que não haja surpresas.

Uma estrutura para estimativa de custos

Pense no custo total como a soma de várias áreas principais. A mão de obra é frequentemente o componente mais significativo. Inclui a montagem de peças, a monitorização do processo e as verificações de qualidade.

Os materiais são o próximo item. Isso inclui produtos químicos, corantes e eletricidade. O custo desses itens pode variar. Por exemplo, manter o nível correto Concentração de eletrólitos11 é crucial para a qualidade, mas requer uma gestão cuidadosa dos recursos.

Estantes e ferramentas

A forma como uma peça é mantida no tanque de anodização é importante. Pode ser necessário utilizar suportes personalizados para formas incomuns. Isso acrescenta um custo único de ferramentas. Sempre discutimos isso antecipadamente.

Especificações de qualidade

Uma consistência de cor mais rigorosa ou tolerâncias de espessura exigem mais controlo. Isso significa etapas de garantia de qualidade mais intensivas. Essas etapas aumentam o custo total do projeto.

Aqui está uma percentagem típica da repartição dos custos que observamos em projetos anteriores.

| Componente de custo | Percentagem típica |

|---|---|

| Mão de obra e configuração | 40% – 50% |

| Materiais (produtos químicos, corantes) | 20% – 30% |

| Serviços públicos (eletricidade) | 10% – 15% |

| Ferramentas e prateleiras | 5% – 10% |

| Controlo de qualidade | 5% – 10% |

O custo da anodização do ouro é um quebra-cabeças com muitas peças. A complexidade da peça, o tipo de liga, o tamanho do lote e as necessidades de qualidade são os principais fatores. Uma compreensão clara ajuda a criar um orçamento realista e a evitar despesas inesperadas.

Quais ligas de alumínio são melhores para anodização dourada?

Escolher a liga de alumínio certa é fundamental. É o passo mais importante para obter um belo acabamento anodizado dourado. Nem todas as ligas são iguais para este processo.

A cor e a qualidade finais dependem muito da composição da liga. Algumas ligas produzem um ouro brilhante e consistente. Outras podem resultar numa aparência opaca ou irregular.

Aqui está um guia rápido de compatibilidade que usamos na PTSMAKE.

| Série Alloy | Adequação para anodização dourada |

|---|---|

| 6xxx (por exemplo, 6061) | Excelente |

| 5xxx (por exemplo, 5052) | Excelente |

| 1xxx (por exemplo, 1100) | Bom |

| 7xxx (por exemplo, 7075) | Bom (com cuidado) |

| 2xxx / 3xxx | Pobres |

Esta tabela fornece um ponto de partida. A melhor escolha depende sempre da sua aplicação específica e dos requisitos estéticos.

O segredo para uma peça de alumínio anodizado dourado perfeita está na química do metal. Os elementos específicos misturados ao alumínio afetam diretamente o resultado.

Por que as ligas mais puras se destacam

Ligas como as séries 5xxx e 6xxx são ideais. Elas contêm principalmente magnésio e silício. Esses elementos são anodizados de forma limpa.

Formam uma camada anódica clara e porosa. Esta estrutura aceita facilmente o corante dourado. O resultado é um acabamento consistente, vibrante e decorativo. É isso que a maioria dos nossos clientes deseja para os seus produtos de alta qualidade.

O desafio com outros elementos

Em contrapartida, ligas com alto teor de cobre, como a série 2xxx, são problemáticas. O cobre não anodiza uniformemente com o alumínio.

Isso cria microscópicos compostos intermetálicos12 na superfície. Isso pode causar manchas pretas ou uma cor turva e inconsistente. Isso prejudica o apelo estético. Ligas de fundição com alto teor de silício enfrentam problemas semelhantes, muitas vezes produzindo um tom acinzentado.

Com base nos nossos testes, eis como os principais elementos afetam o acabamento.

| Elemento | Impacto na anodização do ouro | Aparência resultante |

|---|---|---|

| Magnésio (Mg) | Excelente absorção da tinta | Ouro brilhante e consistente |

| Silício (Si) | Bom (baixo %), Mau (alto %) | Transparente (baixo teor de Si), acinzentado/turvo (alto teor de Si) |

| Cobre (Cu) | Fraca absorção da tinta | Manchas escuras, cor irregular |

| Zinco (Zn) | Razoável, pode causar tonalidade amarelada | Pode alterar a tonalidade do ouro |

Para um acabamento decorativo dourado impecável, a seleção da liga é fundamental. Ligas como 6061 e 5052 são as melhores opções devido à sua composição limpa, que permite uma absorção uniforme e vibrante da tinta. Evite ligas com alto teor de cobre para prevenir defeitos estéticos.

Quais são os defeitos mais comuns na anodização do ouro?

A anodização dourada oferece um acabamento impressionante e protetor. No entanto, alcançar a perfeição requer um controlo rigoroso do processo. Quando algo corre mal, podem surgir defeitos.

Essas falhas afetam tanto a aparência quanto a funcionalidade. Podem variar de pequenas alterações na cor a danos graves na superfície.

Falhas visuais comuns

Os problemas mais frequentes são os visuais. São fáceis de identificar, mas podem ser difíceis de resolver.

| Defeito | Aparência comum |

|---|---|

| Inconsistência de cor | Diferentes tonalidades de ouro entre lotes |

| Superfície pulverulenta | Uma sensação opaca e calcária em vez de um acabamento suave |

Além dos problemas visuais óbvios, podem ocorrer vários defeitos relacionados ao processo. Estes podem comprometer a integridade da camada protetora nas suas peças de alumínio anodizado dourado.

Defeitos induzidos pelo processo

Essas falhas geralmente apontam para problemas específicos na sequência de anodização.

As marcas de rack são pequenas áreas sem revestimento. Elas são deixadas pelos acessórios que seguram a peça durante o tratamento. Na PTSMAKE, focamos no design inteligente dos acessórios para tornar essas marcas o mais pequenas e discretas possível.

As marcas e queimaduras são mais graves. As marcas aparecem como pequenas cavidades na superfície. As queimaduras criam uma área escura e áspera onde o revestimento está danificado. Isto é frequentemente causado por excesso de densidade de corrente13 em determinados locais.

A importância de uma vedação adequada

Após a coloração, os poros do revestimento são selados. Se esta etapa não for concluída, o selamento ficará deficiente. Isso pode causar o desbotamento ou a perda da cor e reduzir a resistência à corrosão.

| Defeito | Causa primária | Principal área de foco |

|---|---|---|

| Marcas de encaixe | Dispositivo de fixação de peças | Concepção e colocação das prateleiras |

| Pitting | Desequilíbrio químico | Monitorização da solução de banho |

| Queimadura | Alta corrente elétrica | Controlo da fonte de alimentação |

| Vedação deficiente | Temperatura ou tempo incorretos | Parâmetros do banho de vedação |

Para obter um acabamento anodizado dourado impecável, é necessário evitar defeitos visuais e relacionados ao processo. Problemas como variação de cor, queimaduras e vedação inadequada apontam para a necessidade de um controlo mais rigoroso do processo de anodização, do início ao fim.

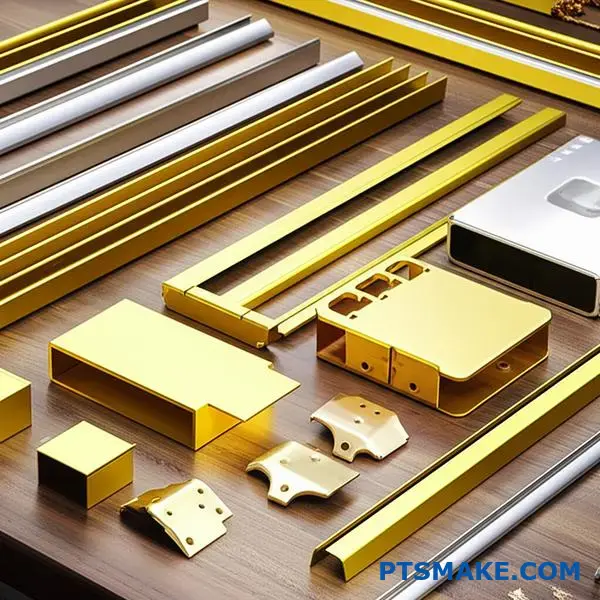

Que aplicações utilizam diferentes classes de anodização dourada?

A anodização dourada não é uma solução única para todos os casos. A classe certa depende inteiramente da utilização final do produto. Uma peça cosmética precisa de um acabamento diferente de um componente industrial.

Frequentemente orientamos os clientes para a melhor escolha. Isso garante tanto o apelo visual quanto o desempenho a longo prazo das suas peças de alumínio anodizado dourado.

Necessidades decorativas vs. funcionais

Para peças puramente estéticas, um revestimento mais fino funciona bem. Isso inclui itens como embalagens de cosméticos ou placas de prêmios.

As peças funcionais exigem mais. Precisam de revestimentos mais espessos e resistentes para oferecerem maior resistência ao desgaste e à corrosão. Pense nos componentes de bicicletas de alto desempenho.

Aqui está um guia rápido:

| Aplicação | Necessidade primária | Aula típica |

|---|---|---|

| Embalagens para cosméticos | Apelo visual | Classe II |

| Acabamentos arquitetónicos | Resistência aos raios UV | Classe I ou II |

| Painéis frontais de áudio | Durabilidade e aparência | Classe II |

| Componentes para bicicletas | Resistência ao desgaste | Classe I |

Escolher a classe de anodização correta é fundamental. Isso afeta diretamente a vida útil, a aparência e o desempenho de um produto. No nosso trabalho na PTSMAKE, combinamos as propriedades do acabamento com as exigências reais da aplicação.

Combinar o acabamento com a função

Vejamos alguns exemplos específicos. As placas frontais dos equipamentos de áudio de alta qualidade precisam de um acabamento durável e resistente a riscos, que também tenha uma aparência sofisticada. Um anodizado dourado Classe II é perfeito para isso. Ele oferece um ótimo equilíbrio.

As molduras arquitetónicas das janelas estão constantemente expostas ao sol e à chuva. Elas precisam de um acabamento Classe I ou Classe II espesso. Isso proporciona excelente estabilidade aos raios UV e proteção contra corrosão. O foco está na longevidade, não apenas na aparência inicial. Esse processo cria uma camada protetora através de passivação electrolítica14.

Os smartphones são manuseados diariamente. Os seus corpos requerem um acabamento resistente a impressões digitais, riscos e pequenos impactos. Um acabamento personalizado Classe II proporciona essa durabilidade sem adicionar peso ou espessura significativos.

Especificações orientadas para a aplicação

A decisão depende sempre da utilização final. Avaliamos o ambiente único e os fatores de stress de cada projeto. Isso garante que o acabamento selecionado tenha o desempenho esperado durante muitos anos.

| Exemplo de produto | Requisito-chave | Porquê esta aula? |

|---|---|---|

| Corpo do smartphone | Resistência aos riscos | O manuseamento diário requer uma superfície resistente |

| Caixilho da janela | Resistência aos raios UV/corrosão | Deve resistir às condições climáticas externas |

| Hub de alto desempenho | Resistência à abrasão | Resiste ao atrito e ao desgaste mecânico |

Escolher a classe certa de anodização dourada é uma questão de equilíbrio. É preciso considerar o ambiente do produto, a sua utilização e a aparência desejada. De acabamentos decorativos a componentes de alto desgaste, cada aplicação determina o acabamento ideal para desempenho e longevidade.

Como os processos de anodização de ouro se comparam em termos ambientais?

Escolher o processo certo de anodização de ouro envolve mais do que apenas estética. O impacto ambiental é um fator importante. Métodos diferentes têm exigências químicas e energéticas únicas.

Principais factores ambientais

Cada processo deixa uma pegada. Devemos considerar os produtos químicos utilizados, os resíduos produzidos e a energia consumida. Isso ajuda-nos a fazer escolhas responsáveis.

A química do processo é importante

O tipo de ácido e corante utilizado é fundamental. O ácido sulfúrico é comum, mas o seu descarte requer um gerenciamento cuidadoso. Isso afeta diretamente a sustentabilidade geral da criação de um belo acabamento de alumínio anodizado dourado.

| Método de anodização | Produto químico primário | Principal preocupação ambiental |

|---|---|---|

| Ácido sulfúrico (Tipo II) | Ácido sulfúrico | Neutralização de ácidos em águas residuais |

| Coloração electrolítica | Sais metálicos (por exemplo, estanho) | Metais pesados em efluentes |

| Tingimento orgânico | Corantes orgânicos | Varia de acordo com o corante; alguns são perigosos |

Vamos aprofundar os impactos específicos dos produtos químicos utilizados na coloração. A escolha entre coloração eletrolítica e corantes orgânicos apresenta uma importante questão ambiental. É uma conversa que frequentemente temos com os clientes da PTSMAKE.

Coloração eletrolítica: durabilidade versus desperdício

A coloração eletrolítica utiliza sais metálicos inorgânicos. Este método deposita metais como o estanho nos poros anódicos. O resultado é um acabamento extremamente durável e resistente aos raios UV.

No entanto, o processo introduz metais pesados na água de enxaguamento. Isso efluente15 requer um tratamento de águas residuais extenso e dispendioso. O manuseamento adequado é imprescindível para evitar a contaminação ambiental.

Corantes orgânicos: simplicidade versus estabilidade

O tingimento orgânico é mais simples. Envolve mergulhar a peça numa solução de corante quente. Este método oferece uma vasta gama de cores.

A principal preocupação é a natureza dos corantes. Alguns são benignos, enquanto outros podem conter poluentes ou compostos orgânicos voláteis (COV). A estabilidade e a biodegradabilidade desses corantes variam muito.

Consumo de energia

Todo o processo de anodização consome muita energia. Requer uma quantidade significativa de eletricidade para o retificador e para o arrefecimento do banho ácido. Com base nos nossos testes, tempos de anodização mais longos para revestimentos mais espessos aumentam diretamente o consumo de energia.

| Método de coloração | Complexidade das águas residuais | Consumo de energia | Risco para a saúde/segurança |

|---|---|---|---|

| Eletrolítico | Alto (metais pesados) | Moderado a elevado | Moderado (sais metálicos) |

| Corante orgânico | Baixo a moderado | Baixo a moderado | Varia (Química dos corantes) |

A escolha de um processo de anodização dourada requer um equilíbrio entre durabilidade e responsabilidade ambiental. Os fatores-chave são os resíduos químicos, especialmente metais pesados provenientes da coloração eletrolítica, e o consumo geral de energia. Cada método apresenta uma pegada única que deve ser cuidadosamente gerida.

Como está estruturada a cadeia de abastecimento da anodização dourada?

Já se perguntou como um projeto se transforma numa peça anodizada em ouro acabada? É um processo altamente estruturado. Um fluxo de trabalho claro é fundamental.

Este processo garante que o produto final cumpra todas as especificações. Envolve vários intervenientes importantes, cada um com um papel fundamental do início ao fim. Vamos traçar o fluxo típico.

As etapas iniciais do fluxo de trabalho

Compreender os primeiros passos ajuda a evitar erros dispendiosos no futuro. Tudo começa com um plano claro.

| Estágio | Jogador-chave | Ação Primária |

|---|---|---|

| 1. Design e especificações | OEM / Designer | Crie desenhos, defina cores e especificações |

| 2. Fabricação de peças | Oficina de usinagem | Usinar alumínio bruto de acordo com as especificações |

Esta abordagem estruturada é fundamental para o sucesso.

Uma análise mais aprofundada de cada função

Um resultado bem-sucedido depende de cada elo da cadeia de abastecimento. Uma comunicação clara e responsabilidades bem definidas são essenciais para criar peças de alumínio anodizado dourado de alta qualidade. Cada etapa se baseia diretamente na anterior.

O OEM/Designer: O Arquiteto

A jornada começa com o fabricante de equipamento original (OEM) ou designer. Eles criam o projeto. Isso inclui as dimensões das peças, tolerâncias e as especificações exatas para o acabamento anodizado. Eles definem a cor, a espessura do revestimento e quaisquer requisitos de desempenho, como resistência à corrosão.

A Oficina de Fabricação: O Construtor

É aqui que parceiros como nós, da PTSMAKE, desempenhamos o nosso papel. Pegamos no alumínio bruto e usinamos o componente de acordo com as especificações precisas do projetista. A qualidade do acabamento da superfície nesta fase é crucial. Um acabamento de má qualidade não pode ser escondido pela anodização.

A oficina de anodização: o acabamento

A peça usinada é então enviada para uma oficina especializada em anodização. Eles realizam o passivação electrolítica16 processo para criar uma camada de óxido durável. Em seguida, aplicam o corante dourado específico para atender ao padrão de cor do OEM. A sua especialização é exclusivamente no acabamento de superfícies.

Controlo de qualidade: The Guardian

O controlo de qualidade não é apenas uma etapa; é um processo contínuo. Realizamos verificações antes de as peças serem enviadas para anodização. O anodizador verifica o seu próprio trabalho. Por fim, uma inspeção abrangente garante que a peça cumpre todas as especificações antes de chegar ao utilizador final.

| Jogador | Responsabilidade principal | Ponto de verificação |

|---|---|---|

| Fabricante original/Designer | Definir especificações claras | Revisão final do produto |

| Oficina de Fabricação | Usinagem de precisão, preparação de superfícies | Inspeção pré-anodização |

| Oficina de anodização | Aplicando o acabamento conforme as especificações | Verificações pós-anodização |

| Laboratórios QC | Verificação independente | Ao longo de todo o processo |

A jornada de um projeto digital a uma peça física envolve etapas distintas e cruciais. Cada participante, desde o OEM que define as especificações até a equipa de controlo de qualidade que realiza as verificações finais, é responsável pelo sucesso do projeto e pela qualidade do produto final.

Descreva o processo passo a passo para anodizar uma peça com ouro.

Criar um acabamento consistente em alumínio anodizado dourado requer um processo preciso e repetível. Na PTSMAKE, contamos com um fluxograma detalhado. Isso garante que todas as peças atendam às especificações.

A jornada de uma peça em bruto até um produto acabado é sistemática. Cada etapa se baseia na anterior.

O fluxo de trabalho da anodização

Este fluxo de trabalho é o nosso roteiro para a qualidade. Ele garante uniformidade e durabilidade para todos os componentes que produzimos.

| Estágio | Objetivo primário |

|---|---|

| Limpeza e desengorduramento | Remova todos os óleos e contaminantes. |

| Gravura | Crie uma superfície uniforme e mate. |

| De-smutting | Remova os resíduos de liga após a gravação. |

| Anodização | Construa a camada de óxido anódico. |

| Tingimento | Conceda a cor dourada desejada. |

| Vedação e secagem | Feche os poros e cure o acabamento. |

Esta abordagem estruturada é imprescindível para o sucesso.

Um fluxograma de processo é mais do que uma lista de tarefas. É o nosso principal documento de controlo de qualidade. Cada etapa tem parâmetros específicos que monitorizamos de perto. Qualquer desvio pode comprometer o acabamento final.

Pontos críticos de controlo

Pense na limpeza como a base. Se permanecerem óleos ou sujidade, a camada de anodização ficará irregular. Isso causa manchas na cor dourada final. Aprendemos isso logo no início dos nossos projetos.

O tanque de anodização é o coração da operação. Controlamos a tensão, a temperatura e o [eletrólito]()17 concentração com extrema precisão. Essas variáveis influenciam diretamente a espessura e a dureza da camada de óxido.

Do processo à perfeição

Até mesmo a etapa de remoção da fuligem é fundamental. Ignorá-la ou fazê-la incorretamente deixa um resíduo metálico. Essa "fuligem" impedirá que a tinta penetre uniformemente nos poros.

Veja como pequenos erros no processo podem levar a grandes problemas.

| Questão | Fase de causa potencial |

|---|---|

| Fraca aderência da tinta | Desmancha incompleta |

| Manchas brancas ou pulverulentas | Vedação inadequada |

| Revestimento fino | Tempo/tensão de anodização incorretos |

| Cor inconsistente | Banho de tinta contaminado |

Por fim, a etapa de vedação fixa a cor. Ela também proporciona resistência crucial à corrosão para a peça de alumínio anodizado dourado. Uma vedação inadequada significa uma vida útil curta. É uma etapa final simples, mas vital.

Um fluxograma detalhado é o plano para uma anodização dourada de qualidade. Cada etapa, desde a limpeza inicial até a vedação final, é um ponto de controlo crítico. Seguir este processo garante um acabamento durável e visualmente perfeito em cada peça.

Quais parâmetros devem ser controlados para obter uma cor consistente?

Um Plano de Controlo de Processos (PCP) é o seu roteiro. Ele garante que todas as peças tenham a mesma aparência. Sem ele, você estará apenas a adivinhar.

Para acabamentos como alumínio anodizado dourado, isso é crucial. É necessário definir e monitorizar todas as variáveis. O plano divide-se em três etapas principais.

Os três pilares do controlo de cor

Cada etapa tem uma função específica. A anodização cria a base. A coloração adiciona a tonalidade. A vedação protege o acabamento final.

| Estágio | Objetivo principal |

|---|---|

| Anodização | Criar uma camada de óxido poroso |

| Coloração | Deposite o corante nos poros |

| Vedação | Feche os poros para fixar a cor |

Controlar essas etapas é a única maneira de obter uma consistência de cor verdadeira.

Para obter um tom específico de ouro, um PCP detalhado é imprescindível. Ele transfere o controlo de qualidade de uma inspeção final para um sistema proativo durante o processo. Na PTSMAKE, elaboramos esses planos com os nossos clientes. Isso garante que a primeira peça corresponda à última.

Parâmetros do processo de anodização

Esta etapa inicial cria a película anódica porosa. A estrutura desta película tem impacto direto na forma como ela aceita o corante. Controlar Densidade atual18 é particularmente importante para a uniformidade da camada.

| Parâmetro | Janela aceitável (exemplo: ouro) |

|---|---|

| Temperatura | 18-22 °C (64-72 °F) |

| Tensão / Corrente | 12-18 V / 12-15 A/pé quadrado |

| Ácido sulfúrico | 180-200 g/L |

| Tempo de anodização | 30-45 minutos |

Parâmetros de coloração (tingimento)

Aqui, o corante preenche os poros criados durante a anodização. Mesmo pequenas alterações podem causar mudanças significativas na cor. Com base nos nossos testes, o tempo e a temperatura são as variáveis mais sensíveis para os corantes dourados.

| Parâmetro | Janela aceitável (exemplo: ouro) |

|---|---|

| Concentração de corante | 5-10 g/L |

| Nível de pH | 5,0 – 6,0 |

| Temperatura | 55-65 °C (131-149 °F) |

| Tempo de imersão | 5 a 10 minutos |

Parâmetros de vedação

A vedação fecha os poros, fixando a cor e proporcionando resistência à corrosão. Uma vedação inadequada pode causar o desbotamento ou o esmaecimento da cor.

| Parâmetro | Janela aceitável (exemplo: ouro) |

|---|---|

| Tipo de vedação | Hidrotermal de temperatura média |

| Temperatura | 85-95 °C (185-203 °F) |

| Nível de pH | 5,5 – 6,5 |

| Tempo de vedação | 15-20 minutos |

É essencial um plano detalhado de controlo do processo. Ele define janelas operacionais precisas para anodização, coloração e vedação. Essa abordagem metódica transforma a consistência da cor de uma arte em uma ciência repetível, garantindo resultados previsíveis para cada ciclo de produção.

Especifique o processo completo para um dispositivo eletrónico de alta tecnologia.

Criar um acabamento dourado impecável num smartphone emblemático não é magia. É pura precisão de engenharia. Exige especificações detalhadas desde o início.

Este documento funciona como o nosso plano. Ele orienta cada etapa para alcançar a aparência cosmética perfeita. Esse processo garante a consistência em milhões de unidades.

Etapas principais da especificação

O processo começa com a seleção do material. Passa para a preparação da superfície e, finalmente, para a anodização e coloração. Um rigoroso controlo de qualidade é essencial ao longo de todo o processo.

| Estágio | Considerações fundamentais |

|---|---|

| Seleção de ligas | Resposta à anodização e cor final |

| Pré-acabamento | Textura e limpeza da superfície |

| Anodização | Espessura e durabilidade da camada |

| Controlo de qualidade | Perfeição estética e física |

Preparação da liga e da superfície

A escolha da liga de alumínio é fundamental. Para um acabamento premium em alumínio anodizado dourado, normalmente recomendo a série 6000, especificamente o 6063. A sua composição permite uma absorção de cor brilhante e consistente.

A série 7000, embora mais resistente, pode apresentar uma tonalidade mais opaca e amarelada. Isso se deve ao seu maior teor de zinco. Não é o ideal para um produto de luxo.

A preparação da superfície é igualmente importante. Uma sequência específica cria a sensação tátil e a aparência desejadas. Também garante que a superfície esteja perfeitamente limpa para a anodização. Num dos nossos projetos anteriores, descobrimos que um jato de esferas finas seguido de uma leve gravação química proporciona um acabamento mate de alta qualidade. Isso minimiza o reflexo da luz e esconde as impressões digitais.

Parâmetros de anodização e coloração

O processo de anodização cria uma camada de óxido porosa e durável. Essa camada é então infundida com corante orgânico para criar a cor dourada. O controlo preciso é vital aqui. Contamos com rigorosos controlo galvanostático19 para manter uma densidade de corrente constante.

Isso garante um crescimento uniforme da camada em geometrias complexas. Qualquer desvio pode causar diferenças visíveis de cor.

| Parâmetro | Especificação | Tolerância |

|---|---|---|

| Ácido sulfúrico concentrado. | 180 g/L | ±10 g/L |

| Temperatura do banho | 20 °C | ±1°C |

| Densidade atual | 1,5 A/dm² | ±0,1 A/dm² |

| Concentração de corante | 5 g/L | ±0,5 g/L |

| Tempo de vedação | 30 minutos | ±2 minutos |

Este controlo rigoroso é a forma como garantimos que cada peça tenha a mesma aparência e sensação. É uma parte inegociável da fabricação de alta qualidade.

Um acabamento perfeito em alumínio anodizado dourado é o resultado de um processo meticulosamente planeado. Desde a escolha específica da liga até à preparação precisa da superfície e aos parâmetros de anodização rigorosamente controlados, todos os detalhes são importantes. O documento de especificações é a chave para alcançar essa perfeição repetível.

O Plano de Controlo de Qualidade Não Negociável

Uma especificação rigorosa é inútil sem um plano de controlo de qualidade rigoroso para a aplicar. Para um dispositivo premium, o controlo de qualidade não é apenas uma verificação final. Ele ocorre em todas as etapas do processo.

O nosso plano de controlo de qualidade concentra-se tanto em métricas estéticas como de desempenho. Não deixamos margem para erros.

Inspeção cosmética

A perfeição visual é fundamental. Utilizamos inspeção automatizada e humana sob condições de iluminação controladas para verificar se há alguma falha.

- Uniformidade da cor: Utilizamos um espectrofotómetro para medir a cor em relação a uma amostra padrão. O valor Delta E deve ser inferior a 1,0.

- Defeitos superficiais: Inspecionamos se há riscos, marcas ou qualquer imperfeição. O nosso padrão é zero defeitos visíveis a uma distância de 30 cm.

Testes físicos

O acabamento também deve ser durável. Ele precisa resistir ao uso diário.

- Espessura do revestimento: Utilizamos testes de correntes parasitas para verificar se a camada anódica está dentro da especificação de 12-15 mícrons.

- Resistência à abrasão: Um teste Taber garante que a superfície é resistente ao desgaste, simulando uma utilização prolongada.

Esta abordagem multifacetada ao controlo de qualidade garante que cada corpo de smartphone cumpre o padrão de luxo esperado pelos consumidores.

Perguntas frequentes

Por que a liga de alumínio 6063 é preferida para um acabamento dourado?

A liga 6063 tem um teor mais baixo de elementos como cobre e zinco em comparação com outras séries, como a 7000. Esses elementos podem interferir no processo de anodização, muitas vezes causando uma cor turva ou inconsistente. A 6063 proporciona uma base mais clara e brilhante para o tingimento.

A textura da superfície pode afetar a cor final do ouro?

Com certeza. Uma textura mais áspera, como a resultante de um jato de esferas pesado, difunde mais a luz. Isso pode fazer com que a cor dourada pareça mais clara e mate. Uma superfície mais lisa e polida resultará num dourado mais reflexivo e profundo. O pré-acabamento deve ser consistente.

Da especificação à realidade

Uma especificação detalhada é o plano essencial para obter um acabamento de alumínio anodizado dourado de classe mundial. No entanto, o verdadeiro desafio reside em executar esse plano com precisão e consistência absolutas, peça após peça.

Na PTSMAKE, destacamo-nos por transformar essas especificações exigentes em componentes tangíveis e impecáveis. Com a nossa profunda experiência em usinagem CNC de precisão e acabamento, ajudamos os nossos parceiros a dar vida aos seus dispositivos eletrónicos de alta tecnologia, garantindo que cada produto atenda aos mais altos padrões de qualidade e perfeição estética.

Quando escolheria a anodização em vez do PVD dourado ou da pintura?

Escolher o acabamento dourado certo é crucial. Isso afeta a aparência, a sensação e o desempenho. Anodização, PVD e pintura oferecem benefícios únicos. Essa decisão pode parecer complexa.

O meu objetivo é simplificar isso para si. Usaremos uma matriz de decisão clara. Ela ajuda a escolher a melhor opção para as necessidades específicas do seu produto. Vamos analisar os principais fatores a serem considerados.

| Acabamento | Melhor para | Característica principal |

|---|---|---|

| Anodização | Peças de alumínio | Sensação metálica |

| PVD dourado | Itens de alto desgaste | Durabilidade |

| Tinta | Artigos de baixo custo | Variedade de cores |

Esta estrutura ajuda a orientar a sua escolha. Ela garante que o seu produto não só tenha uma ótima aparência, mas também funcione perfeitamente.

Tomar a decisão certa requer uma análise mais profunda. Na PTSMAKE, orientamos os clientes nesse processo diariamente. A escolha não se resume apenas à cor; trata-se de combinar o acabamento com as exigências da aplicação.

Uma comparação detalhada é a melhor ferramenta. Desenvolvemos esta matriz com base nos dados do projeto. Ela pondera os fatores mais críticos que irá enfrentar. O processo para alumínio anodizado dourado, por exemplo, envolve passivação electrolítica20 o que altera fundamentalmente a superfície.

| Critério | Anodização dourada | PVD dourado | Tinta dourada |

|---|---|---|---|

| Durabilidade | Alta (Integral) | Muito elevado | Baixo a médio |

| Custo | Médio | Elevado | Baixa |

| Correspondência de cores | Bom | Excelente | Excelente |

| Sensação metálica | Retenção | Retenção | Perdido |

| Condutividade | Baixo (Isolante) | Elevado | Nenhum |

| Ambiente | Moderado | Baixa | Alto (COV) |

Justificativa para produtos específicos

Caso 1: Botões de áudio de alta qualidade

Para um botão de áudio premium, anodização dourada é perfeito. Preserva a sensação nítida e metálica do alumínio maquinado. O acabamento é suficientemente resistente para um manuseamento frequente, oferecendo uma experiência de utilização superior.

Caso 2: Caixas de relógios de luxo

Aqui, PVD dourado é o vencedor. Oferece uma resistência excepcional a riscos e ao desgaste. Isso é fundamental para um item usado diariamente. Também apresenta uma cor dourada consistente e rica, que denota qualidade.

Caso 3: Troféus promocionais descartáveis

Para artigos promocionais de baixo custo, tinta dourada é a escolha mais prática. É barato e oferece produção rápida. A durabilidade não é uma preocupação primordial para estas aplicações.

Esta matriz de decisão fornece um caminho claro. Ao avaliar a durabilidade, o custo, a sensação e outros fatores, pode selecionar com confiança o acabamento dourado ideal. A melhor escolha está sempre alinhada com a função específica do seu produto e a posição no mercado.

Como garantir a consistência das cores entre os lotes de produção?

Uma estratégia robusta de controlo de cor é a sua melhor defesa contra variações entre lotes. Não se trata de adivinhação, mas sim de criar um processo repetível e baseado em dados.

Isso começa com uma "amostra mestre". Essa é a sua referência de cor perfeita.

A Fundação: A Sua Amostra Mestre

A amostra principal torna-se a referência para todas as futuras séries de produção. É a única peça que todos concordam ser correta. Todas as outras peças devem corresponder a ela.

Por que a iluminação é crucial

A cor pode parecer diferente sob diferentes tipos de iluminação. É por isso que sempre avaliamos a amostra principal e as peças de produção sob condições de iluminação controladas e consistentes, para evitar erros.

| Condição de luz | Aparência da cor | Risco de consistência |

|---|---|---|

| Caixa de luz controlada D65 | Cor verdadeira e consistente | Baixa |

| Fluorescente para escritório | Pode parecer distorcido em verde/azul | Elevado |

| Luz solar (variável) | Alterações ao longo do dia | Elevado |

Quantificando a cor com tecnologia

Confiar apenas no olho humano é uma receita para a inconsistência. Utilizamos ferramentas precisas para transformar a cor em dados objetivos, removendo a subjetividade da equação. Isso é fundamental para materiais como o alumínio anodizado dourado, onde pequenas variações podem ser muito perceptíveis.

A espetrofotómetro21 é um instrumento fundamental neste processo. Ele mede a cor de uma superfície e fornece dados precisos. Usamos esses dados para estabelecer uma janela de cores aceitável.

Essa janela é frequentemente definida por um valor CIELAB ΔE. Esse valor representa a diferença total de cor entre uma peça de produção e a amostra original. Na PTSMAKE, trabalhamos com os clientes para definir um limite ΔE aceitável.

Implementação de controlos rigorosos do processo

Uma vez definido o padrão, mantê-lo é uma questão de controlo do processo. Para qualquer processo de acabamento, bloqueamos todos os parâmetros críticos. Isso garante que o resultado seja repetível mês após mês.

| Parâmetro a controlar | Por que isso é importante para a cor |

|---|---|

| Concentração de corante | Afeta diretamente a saturação da cor |

| Tempo de imersão | Afeta a profundidade e o tom da cor |

| Temperatura do banho | Influencia a taxa de absorção do corante |

| Tensão/Corrente (Anodização) | Afeta a espessura da camada porosa |

Ao documentar e controlar essas variáveis, garantimos que o lote 20 seja idêntico ao lote 1.

Uma estratégia bem-sucedida depende de uma amostra física original, dados objetivos de ferramentas como um espectrofotómetro para definir uma janela de cor (ΔE) e controlos rigorosos do processo para garantir que cada lote atenda a esse padrão sem desvios.

Descubra soluções especializadas em anodização dourada com PTSMAKE

Pronto para obter peças de alumínio anodizado dourado impecáveis para o seu próximo projeto? Entre em contacto com a PTSMAKE agora para obter um orçamento rápido e especializado. Deixe a nossa equipa oferecer precisão, qualidade e resultados pontuais em que pode confiar, independentemente do seu setor ou complexidade. Envie a sua consulta hoje mesmo!

Saiba como este parâmetro crítico afeta a qualidade e a consistência da camada anodizada final. ↩

Saiba como a física da luz cria cores estáveis e vibrantes que não desbotam com o tempo. ↩

Descubra como essas estruturas microscópicas de liga afetam as propriedades do material e o acabamento final da superfície. ↩

Saiba o que significa essa propriedade elétrica e por que ela é crucial para os seus componentes eletrónicos. ↩

Saiba como a ligação superficial afeta o desempenho e a confiabilidade a longo prazo das suas peças usinadas. ↩

Entenda como este método de controlo elétrico proporciona uma consistência de cor superior na produção. ↩

Descubra como essa propriedade afeta a durabilidade e a aparência a longo prazo dos seus componentes anodizados. ↩

Compreenda o processo microscópico de como a cor preenche os poros do alumínio anodizado. ↩

Saiba como os tipos de reflexão da luz afetam a aparência das superfícies metálicas acabadas. ↩

Descubra como esta ferramenta garante uma consistência precisa das cores em milhares de peças fabricadas. ↩

Explore como o equilíbrio do banho químico afeta o acabamento anodizado, a qualidade e o custo total do projeto. ↩

Descubra como essas partículas microscópicas podem afetar a aparência final e a durabilidade das suas peças anodizadas. ↩

Descubra como a concentração da corrente elétrica afeta a qualidade final e a aparência de uma superfície anodizada. ↩

Descubra a ciência por trás de como a anodização cria uma superfície durável e resistente à corrosão. ↩

Saiba mais sobre os desafios das águas residuais industriais e o papel fundamental do tratamento na indústria transformadora. ↩

Aprenda a ciência por trás de como esse processo eletroquímico cria uma camada resistente e decorativa no alumínio. ↩

Compreenda a solução química que torna possível o processo de anodização e controla as principais propriedades do revestimento. ↩

Saiba como este parâmetro elétrico influencia diretamente a espessura, a dureza e a aparência final do revestimento. ↩

Compreenda como o controlo da corrente elétrica é crucial para obter uma cor e espessura de revestimento consistentes. ↩

Compreenda a ciência por trás de como este processo melhora as propriedades da superfície do alumínio. ↩

Descubra como este instrumento quantifica a cor muito além das capacidades do olho humano. ↩