Muitos engenheiros debatem-se com falhas nas engrenagens cónicas, ruídos inesperados e desgaste prematuro nos seus sistemas de precisão. Estes problemas resultam frequentemente do facto de não se ter em conta as complexas interações de forças tridimensionais e as restrições geométricas que tornam as engrenagens cónicas fundamentalmente diferentes das engrenagens de dentes retos ou helicoidais.

As engrenagens cónicas resolvem o desafio crítico da transmissão de potência entre veios que se intersectam através da sua geometria de dentes cónicos, permitindo uma transferência eficiente de binário em vários ângulos e gerindo combinações complexas de forças radiais, tangenciais e axiais que seriam impossíveis com os sistemas tradicionais de engrenagens de eixos paralelos.

Já trabalhei com engenheiros que passaram meses a resolver problemas de sistemas de engrenagens cónicas, apenas para descobrir que a causa principal era um descuido básico de conceção. Este guia guia-o através de 15 questões essenciais que separam implementações de engrenagens cónicas bem sucedidas de falhas dispendiosas, cobrindo tudo, desde a análise de força fundamental a técnicas de otimização avançadas.

Que problema é que uma engrenagem cónica resolve em relação a outros tipos de engrenagens?

As engrenagens são essenciais para a transmissão de energia. Mas o que acontece quando os eixos se intersectam, muitas vezes num ângulo de 90 graus? Os tipos de engrenagens comuns, como as engrenagens de dentes retos ou helicoidais, simplesmente não funcionam neste cenário. A sua conceção é para veios paralelos.

Este é o problema específico que as engrenagens cónicas resolvem. A sua forma cónica única é a solução fundamental. Permite uma transferência de potência suave e eficiente nas curvas. Esta função central torna-as insubstituíveis em muitos sistemas mecânicos.

| Tipo de engrenagem | Orientação do eixo | Aplicação primária |

|---|---|---|

| Engrenagem de dentes rectos | Paralelo | Transferência de energia simples e paralela |

| Engrenagem cónica | Intersecção | Transferência de potência num ângulo |

O desafio geométrico da intersecção de veios

Imagine-se a forçar duas engrenagens de dentes rectos a engrenar num ângulo de 90 graus. Os seus dentes são cortados a direito numa forma cilíndrica. Foram concebidas para contacto ao longo de eixos paralelos. Numa intersecção, os seus dentes esmerilhar-se-iam ou fariam um contacto mínimo. Isto leva a uma transferência de potência ineficiente e a um desgaste rápido.

As engrenagens helicoidais, embora mais silenciosas, enfrentam uma limitação semelhante. Os seus dentes angulares são perfeitos para veios paralelos, mas não foram concebidos para a geometria de veios que se intersectam. O princípio fundamental do projeto não corresponde à aplicação.

A solução cónica da engrenagem cónica

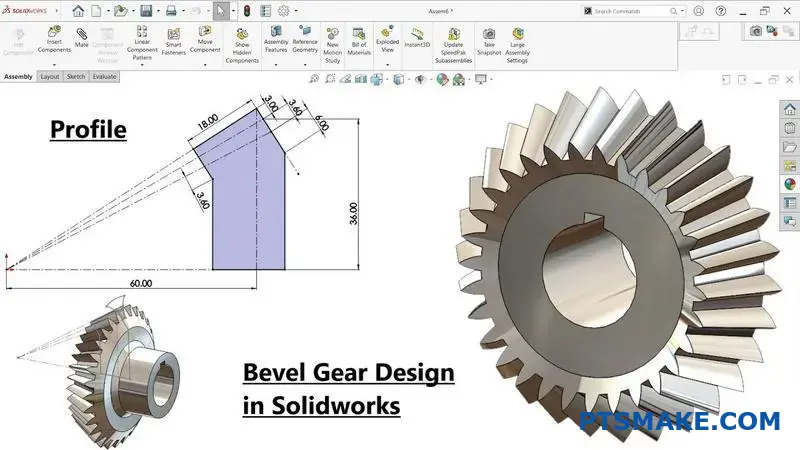

É aqui que os peritos Desenho de engrenagens cónicas torna-se crítico. Em vez de um cilindro, os dentes das engrenagens cónicas são cortados num cone. Esta alteração é a chave para o seu funcionamento. Duas engrenagens cónicas podem engrenar perfeitamente onde os seus eixos se cruzam. Os seus dentes encaixam suavemente ao longo da largura da sua face.

Todo este conceito funciona devido à cone de inclinação1. Os dentes de uma engrenagem cónica afunilam todos em direção a um ponto comum, o vértice do cone. Quando duas engrenagens engrenam, os seus vértices encontram-se no mesmo ponto. Este alinhamento assegura um contacto contínuo e rolante.

Comparação da geometria básica das engrenagens

| Caraterística | Engrenagem de dentes rectos | Engrenagem cónica |

|---|---|---|

| Forma da base | Cilindro | Cone |

| Ângulo do eixo | 0° (Paralelo) | Normalmente 90° |

| Trajetória do dente | Direto | Afunilado em direção ao vértice |

As engrenagens cónicas respondem ao desafio único de transmitir potência entre veios que se intersectam. Quando as engrenagens cilíndricas, como as de dentes retos e helicoidais, falham, a geometria cónica das engrenagens cónicas permite um engate suave e eficaz num ângulo, tornando-as essenciais para aplicações em ângulo reto.

Quais são as forças fundamentais que actuam num dente de uma engrenagem cónica?

Quando se transmite potência através de engrenagens cónicas, a carga sobre um dente é complexa. Não se trata de um impulso único e direto.

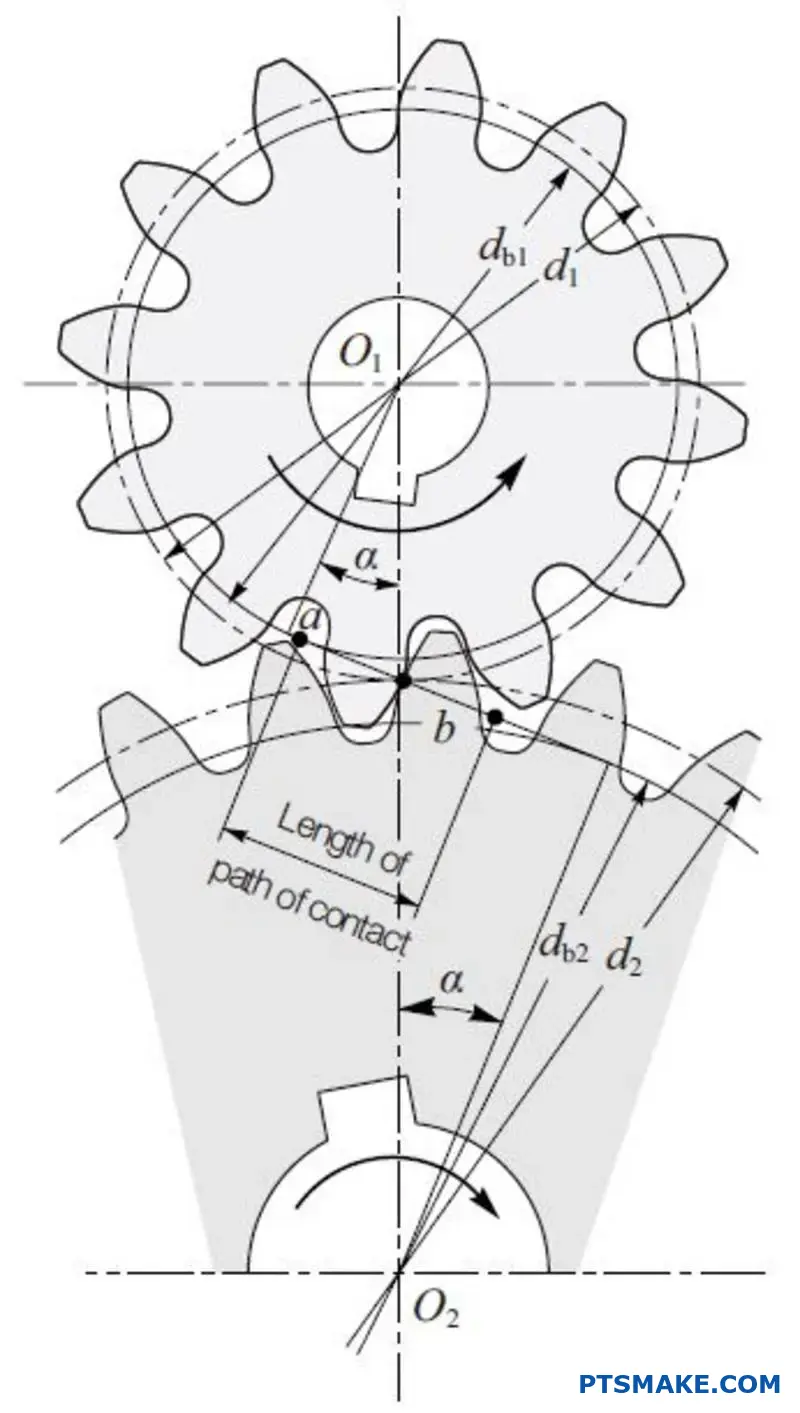

Em vez disso, esta carga divide-se em três componentes fundamentais. Estas são as forças tangenciais, radiais e axiais.

Cada força actua numa direção única. Compreendê-las não é opcional; é a pedra angular de um design fiável de engrenagens cónicas. Garante que o seu conjunto é robusto e funciona como pretendido.

| Componente de força | Direção primária da ação |

|---|---|

| Tangencial (Ft) | Actua ao longo da tangente ao círculo teórico |

| Radial (Fr) | Actua no centro da engrenagem |

| Axial (Fa) | Actua ao longo do eixo da engrenagem |

A origem de cada componente da força

Vamos analisar de onde vem cada força. A correção deste ponto é fundamental para a integridade mecânica de todo o sistema.

Força tangencial (Ft)

Este é o componente útil. A força tangencial é o que realmente transmite o binário e a potência. É diretamente proporcional ao binário aplicado à engrenagem.

Força radial (Fr)

O ângulo de pressão dos dentes das engrenagens cria uma força de separação. A componente radial é a parte desta força que empurra as duas engrenagens diretamente para longe uma da outra, perpendicularmente aos seus eixos.

Força axial (Fa)

O ângulo do cone das engrenagens cónicas também gera uma força de impulso. Esta força axial empurra cada engrenagem ao longo do seu eixo. Este é um fator crítico que diferencia as engrenagens cónicas das simples engrenagens de dentes rectos.

No PTSMAKE, analisamos sempre a combinação de força resultante2 durante a fase de projeto. Esta análise é crucial para a seleção dos rolamentos adequados e para a conceção de uma caixa que não sofra flexão sob carga.

| Elemento de conceção | Principais forças a considerar | Porque é que é fundamental |

|---|---|---|

| Seleção de rolamentos | Radial e axial | Os rolamentos de rolos cónicos são frequentemente necessários para suportar as cargas combinadas. |

| Deflexão do veio | Tangencial e radial | O eixo deve ser suficientemente rígido para resistir à flexão e manter o alinhamento da engrenagem. |

| Conceção da habitação | Os três | A caixa deve suportar firmemente os rolamentos e impedir o seu desalinhamento. |

Resumo das forças num dente de uma engrenagem cónica

É essencial identificar corretamente as forças tangenciais, radiais e axiais. Estes três componentes influenciam diretamente a seleção de rolamentos, a resistência do eixo e a rigidez da caixa, que são fundamentais para um sistema de engrenagens cónicas durável e eficiente. Negligenciar qualquer um deles pode levar a uma falha prematura.

Como se relaciona a "relação de contacto" com o funcionamento suave das engrenagens cónicas?

A relação de contacto é o número médio de dentes em contacto em qualquer momento. Pense nisso como uma medida de sobreposição. Um rácio mais elevado é sempre melhor.

Melhora diretamente o desempenho. Mais dentes a partilhar a carga significa uma transmissão de potência mais suave. Isto reduz significativamente as vibrações e o ruído.

O impacto do rácio de contacto

Uma relação de contacto mais elevada reduz a tensão em cada dente individual. Isto prolonga a vida útil da engrenagem e aumenta a sua fiabilidade.

| Rácio de contacto | Efeito operacional | Benefício |

|---|---|---|

| Baixo (< 1,2) | Áspero, barulhento | Custo mais baixo |

| Elevado (> 1,2) | Suave, Silencioso | Maior durabilidade |

Este simples fator é fundamental na conceção de engrenagens cónicas de elevado desempenho.

Mergulhar mais fundo na partilha de carga

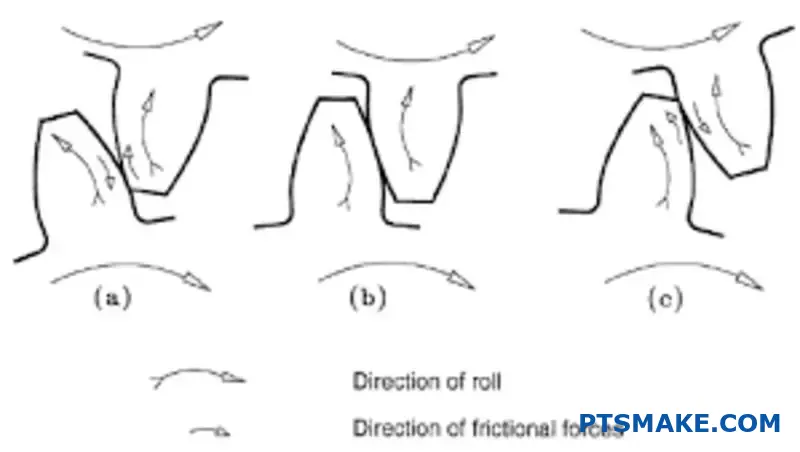

Uma relação de contacto mais elevada significa que a carga é distribuída por vários pares de dentes. Um par de dentes já está em contacto total antes de o par anterior se desengatar.

Esta sobreposição é a chave. Evita transferências de carga abruptas. As transferências abruptas são uma das principais fontes de ruído e de tensão de impacto nos sistemas de engrenagens.

No PTSMAKE, concentramo-nos em maximizar esta sobreposição. O design correto das engrenagens cónicas garante uma transição perfeita da potência de um dente para o outro.

Como a relação de contacto reduz o desgaste

Com a carga partilhada, a tensão máxima em cada dente é muito menor. Isto reduz o risco de picaduras, ranhuras e eventuais falhas nos dentes. É um princípio fundamental para a durabilidade.

Toda a ciclo de criação de malhas3 torna-se mais suave. Há menos pressão instantânea, o que também minimiza a geração de calor e a fadiga do material ao longo de milhões de ciclos.

| Caraterística | Baixo rácio de contacto | Elevada relação de contacto |

|---|---|---|

| Distribuição da carga | Concentrado num par | Partilhado por 1-2 pares |

| Nível de ruído | Mais alto | Inferior |

| Vibração | Significativo | Mínimo |

| Taxa de desgaste | Mais rápido | Mais lento |

| Vida útil da engrenagem | Mais curto | Mais tempo |

Esta tabela mostra claramente os benefícios. Conseguir uma relação de contacto mais elevada é um objetivo primordial no nosso processo de conceção e fabrico.

Uma relação de contacto mais elevada resulta diretamente num funcionamento mais suave e silencioso da engrenagem. Ao assegurar que mais dentes são engatados de uma só vez, distribui a carga, reduz a tensão nos dentes individuais e aumenta significativamente a durabilidade e o desempenho globais do conjunto de engrenagens.

O que define o "ângulo de pressão" num sistema de engrenagens cónicas?

O ângulo de pressão é um parâmetro fundamental na conceção de engrenagens cónicas. Ele determina como a força é transmitida entre os dentes da engrenagem.

Imagine duas engrenagens que se encontram. O ângulo de pressão é o ângulo entre a linha de força e a linha tangente aos círculos de passo no ponto de contacto. Este ângulo determina muito do desempenho da engrenagem.

O ângulo da força

Este ângulo é crítico. Influencia diretamente a forma como as cargas são distribuídas pelo sistema de engrenagens. Uma ligeira alteração aqui pode ter efeitos de ondulação significativos em todo o mecanismo.

| Componente | Descrição |

|---|---|

| Linha de força | A direção da força exercida pelo dente motor sobre o dente movido. |

| Linha Tangente | Uma linha tangente a ambos os círculos de inclinação no ponto de inclinação. |

| Ângulo de pressão | O ângulo entre estas duas linhas. |

A escolha do ângulo de pressão correto é um compromisso. Em projectos anteriores da PTSMAKE, ajudámos os clientes a equilibrar estes factores para obter um desempenho ótimo para as suas aplicações específicas.

Impacto na resistência dos dentes

Um ângulo de pressão maior, como 25°, resulta numa base dentária mais larga e mais forte. Isto melhora significativamente a resistência ao stress de flexão. Um ângulo mais pequeno, como o comum 20°, produz um perfil de dente mais fino.

Considerações sobre a carga de suporte

No entanto, um maior ângulo de pressão também aumenta a carga radial nos rolamentos. Esta força empurra as engrenagens para fora. As chumaceiras e a caixa do sistema devem ser suficientemente resistentes para suportar este aumento de carga sem deformação. O linha de ação4 torna-se mais íngreme.

O risco de subcotação

A subcotação é um problema de fabrico. Acontece quando se projectam engrenagens com um número reduzido de dentes e um pequeno ângulo de pressão. A ferramenta de corte pode remover material da base do dente, enfraquecendo-o severamente.

Eis uma comparação rápida dos ângulos de pressão mais comuns:

| Ângulo de pressão | Resistência dos dentes | Carga de suporte | Risco de corte inferior (com baixo número de dentes) |

|---|---|---|---|

| 14.5° | Inferior | Inferior | Elevado |

| 20° | Padrão | Padrão | Moderado |

| 25° | Mais alto | Mais alto | Baixa |

Este equilíbrio é crucial. Garante que a engrenagem final é fabricável e suficientemente durável para o fim a que se destina.

O ângulo de pressão define o caminho de transmissão de força nas engrenagens cónicas. Este parâmetro único tem um impacto direto na resistência do dente, na carga colocada nos rolamentos e no potencial para defeitos de fabrico, como o corte inferior. Uma seleção cuidadosa é essencial para uma conceção fiável do sistema de engrenagens.

Quando é que se escolhe uma engrenagem cónica em espiral em vez de uma engrenagem cónica reta?

A escolha do equipamento correto é fundamental. Muitas vezes, trata-se de equilibrar as necessidades de desempenho com o seu orçamento. A decisão é mais simples do que se pensa.

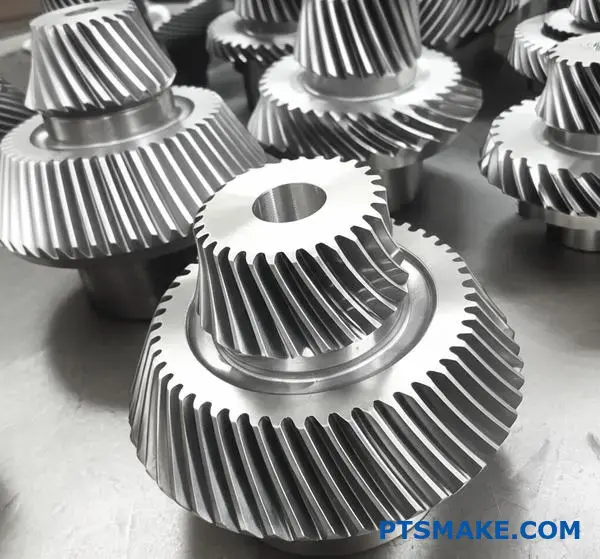

As engrenagens cónicas em espiral destinam-se a aplicações exigentes. Pense em altas velocidades, cargas pesadas e a necessidade de um funcionamento silencioso.

As engrenagens cónicas rectas são a escolha mais prática. São perfeitas para sistemas mais simples, de baixa velocidade, onde o custo é um fator importante.

Uma comparação rápida pode orientar a conceção das suas engrenagens cónicas.

| Caraterística | Engrenagem cónica em espiral | Engrenagem cónica reta |

|---|---|---|

| Funcionamento | Suave e silencioso | Mais ruidoso |

| Capacidade de carga | Mais alto | Mais alto |

| Custo | Mais alto | Inferior |

| Melhor para | Alta velocidade, carga pesada | Sistemas simples e de baixa velocidade |

A principal diferença é a forma como os dentes da engrenagem encaixam. As engrenagens cónicas em espiral têm dentes curvos. Isto permite-lhes engrenar de forma gradual e suave.

Este engate gradual minimiza o impacto e a vibração. É a razão pela qual funcionam tão silenciosamente, tornando-os ideais para sistemas de elevado desempenho, como transmissões de veículos ou braços robóticos.

As engrenagens cónicas rectas têm dentes rectos. Engrenam ao longo de toda a face do dente de uma só vez. Este contacto abrupto gera mais ruído e vibração.

As engrenagens em espiral têm também uma maior relação de contacto5. Isto significa que mais dentes estão em contacto em qualquer momento, distribuindo a carga de forma mais eficaz. A nossa análise mostra que este facto aumenta significativamente a sua capacidade de carga.

Naturalmente, este design avançado tem implicações no fabrico. A curvatura complexa das engrenagens em espiral requer uma maquinação CNC de 5 eixos de precisão. Na PTSMAKE, temos uma vasta experiência na criação destas peças de alta tolerância.

As engrenagens rectas são mais simples de fabricar. Isto traduz-se diretamente num custo mais baixo, o que as torna ideais para muitas aplicações industriais em que a alta velocidade não é uma prioridade.

| Critério | Engrenagem cónica em espiral | Engrenagem cónica reta |

|---|---|---|

| Contacto com os dentes | Gradual, contacto pontual | Abrupto, contacto de linha |

| Nível de ruído | Baixa | Elevado |

| Vibração | Mínimo | Significativo |

| Fabrico | Complexo (CNC de 5 eixos) | Mais simples |

| Velocidade ideal | RPM elevadas | RPM baixas a moderadas |

A sua escolha depende de um simples compromisso. As engrenagens cónicas em espiral oferecem um desempenho superior em termos de ruído, carga e suavidade a um custo mais elevado. As engrenagens cónicas rectas proporcionam uma solução fiável e económica para aplicações menos exigentes em que o orçamento é uma preocupação primordial.

Quais são as aplicações específicas das engrenagens cónicas Zerol e hipóides?

As engrenagens zerol e hipóides representam uma engenharia de engrenagens avançada. Resolvem problemas que as engrenagens cónicas normais não conseguem resolver. Mas elas não são intercambiáveis.

Cada tipo tem propriedades geométricas únicas. Estas propriedades definem a sua utilização ideal.

Compreender as suas principais diferenças é fundamental. Este conhecimento garante que seleciona a engrenagem ideal para as exigências da sua aplicação específica. Uma seleção adequada tem impacto no desempenho e na longevidade.

A vantagem da engrenagem cónica Zerol

As engrenagens Zerol são um tipo especial de engrenagens cónicas em espiral. Têm um ângulo de espiral zero. Esta conceção combina o melhor das engrenagens rectas e das engrenagens em espiral.

| Caraterística | Engrenagem cónica reta | Engrenagem cónica em espiral | Engrenagem cónica Zerol |

|---|---|---|---|

| Ângulo em espiral | 0° | > 0° | 0° |

| Contacto com os dentes | Abrupto | Gradual | Gradual |

| Carga de impulso | Moderado | Elevado | Moderado |

Explicação das engrenagens cónicas hipóides

As engrenagens hipoides são concebidas para veios que estão deslocados. Isto significa que os seus eixos não se intersectam. Esta deslocação é a sua caraterística distintiva.

Se nos aprofundarmos, as diferenças tornam-se ainda mais críticas para uma conceção eficaz das engrenagens cónicas. A escolha entre elas resume-se muitas vezes a requisitos operacionais específicos como o ruído, a carga e a configuração do veio.

Engrenagens Zerol: Uma solução híbrida

As engrenagens Zerol têm dentes curvos mas um ângulo de espiral zero. Isto dá-lhes o engate gradual dos dentes das engrenagens em espiral. Isto significa que funcionam de forma mais suave e silenciosa do que as engrenagens cónicas rectas.

No entanto, mantêm as mesmas caraterísticas de carga de impulso que as engrenagens cónicas rectas. Isso simplifica os requisitos de rolamento e montagem em comparação com as engrenagens cônicas espirais. Na PTSMAKE, recomendamos frequentemente as engrenagens Zerol para aplicações de alta velocidade e alta carga onde a inversão de direção é necessária.

Engrenagens hipóides: Para potência compensada

As engrenagens hipoides são verdadeiras especialistas. A sua conceção de veio não intersectado é uma grande vantagem em muitas aplicações automóveis e industriais. O desvio permite pinhões maiores e mais fortes.

Esta geometria resulta numa ação de deslizamento única entre os dentes. Isto, combinado com uma elevada relação de contacto, permite uma transmissão de binário incrível. O seu funcionamento é muito silencioso. No entanto, este deslizamento requer uma lubrificação especializada para gerir a fricção e o desgaste. O design também gera uma significativa Impulso axial6um fator crítico na conceção do sistema.

| Parâmetro | Engrenagem cónica Zerol | Engrenagem cónica hipoide |

|---|---|---|

| Eixos do veio | Intersecção | Não-intersecção (Offset) |

| Ângulo em espiral | Zero | Não-zero |

| Ação sobre os dentes | Maioritariamente rolante | Rolamento e deslizamento |

| Benefício chave | Funcionamento suave, impulso moderado | Binário elevado, silencioso, design compacto |

| Utilização comum | Ferramentas eléctricas, máquinas-ferramentas | Diferenciais automóveis, accionamentos industriais |

As engrenagens Zerol oferecem uma solução equilibrada, combinando as vantagens dos tipos reto e espiral. As engrenagens hipóides, pelo contrário, são especializadas para veios não intersectados, proporcionando um binário elevado e um funcionamento silencioso através de uma ação única de dentes deslizantes.

Como é que as normas AGMA classificam a qualidade das engrenagens cónicas para diferentes aplicações?

O número de qualidade AGMA, ou número Q, é o núcleo da classificação de engrenagens. Trata-se de uma escala simples, normalmente de 3 a 15.

Um número Q mais elevado significa tolerâncias mais apertadas e maior precisão. Isto traduz-se diretamente num melhor desempenho da engrenagem.

Pense nele como um sistema de classificação. Fornece uma linguagem clara e padronizada para todos os envolvidos. Isto ajuda na fase de conceção das engrenagens cónicas.

Compreender os números Q

Este sistema especifica tolerâncias exactas para várias caraterísticas geométricas chave. Isto garante consistência e fiabilidade no fabrico.

Eis um resumo rápido do que significam os diferentes números Q.

| Número Q | Nível de precisão | Aplicação típica |

|---|---|---|

| Q5-Q7 | Comercial | Ferramentas eléctricas, máquinas agrícolas |

| Q8-Q10 | Precisão | Transmissões automóveis, caixas de velocidades industriais |

| Q11-Q13 | Alta precisão | Aeroespacial, dispositivos médicos, robótica |

| Q14-Q15 | Ultra Precisão | Engrenagens principais, instrumentação |

Este quadro é essencial para adequar a qualidade da engrenagem à função a que se destina.

O número Q não é apenas um grau aleatório. É uma estrutura abrangente que define os desvios aceitáveis nas caraterísticas físicas de uma engrenagem. Isto influencia diretamente o comportamento da engrenagem numa aplicação no mundo real.

Parâmetros-chave regidos por números Q

As normas AGMA detalham as tolerâncias para vários factores. Três dos mais críticos são a geometria dos dentes, a excentricidade e o espaçamento. Cada um deles afecta o desempenho final.

Tolerâncias mais apertadas nestes parâmetros reduzem o ruído e as vibrações operacionais. Também aumentam a capacidade de carga e a vida útil da engrenagem. No PTSMAKE, ajudamos os clientes a selecionar o número Q correto. Isso garante que eles não façam uma engenharia excessiva e não paguem a mais.

Um parâmetro crítico medido é o Erro composto total7. Este valor capta as variações combinadas do perfil ideal da engrenagem durante uma rotação completa.

Impacto em todos os sectores

O número Q necessário varia significativamente consoante o sector. Este equilíbrio entre custo e desempenho é crucial.

| Indústria | Número Q típico | Justificação |

|---|---|---|

| Aeroespacial | Q11 - Q13 | A elevada fiabilidade, a baixa vibração e a segurança são fundamentais. |

| Automóvel | Q8 - Q10 | Equilíbrio entre desempenho, redução de ruído e custo de produção em massa. |

| Dispositivos médicos | Q10 - Q12 | O movimento de precisão e o funcionamento silencioso são fundamentais. |

| Agricultura | Q5 - Q7 | A durabilidade é fundamental, mas o custo é um fator importante. Não é necessária uma elevada precisão. |

A escolha do número Q adequado é um passo fundamental para uma conceção bem sucedida de engrenagens cónicas. Evita erros dispendiosos no futuro.

O sistema AGMA Q-number fornece uma estrutura vital. Permite aos engenheiros especificar com precisão a qualidade das engrenagens, equilibrando os requisitos de desempenho com os custos de fabrico. Isto assegura que o produto final é perfeitamente adequado para a aplicação pretendida, desde equipamento agrícola a naves espaciais.

Que propriedades dos materiais são mais importantes para a conceção de engrenagens cónicas?

Ao escolher materiais para engrenagens cónicas, é necessário fazer escolhas inteligentes. É necessário estabelecer prioridades. O objetivo é equilibrar as propriedades para um desempenho ótimo e uma longa vida útil. Não se trata apenas de resistência.

Durabilidade da superfície para desgaste

Uma superfície dura é essencial. Combate o desgaste constante e a corrosão provocada pelo contacto entre os dentes. Esta propriedade está diretamente relacionada com o tempo de vida útil da engrenagem.

Força do núcleo para a fadiga

Por baixo da superfície, é necessária resistência. Esta força central ajuda o dente da engrenagem a resistir à flexão e a absorver cargas de choque sem fraturar.

| Imóveis | Papel-chave | Evita esta falha |

|---|---|---|

| Dureza da superfície | Resiste ao desgaste e à corrosão | Fadiga da superfície, abrasão |

| Resistência do núcleo | Absorve os choques e as flexões | Fratura de dente |

Um material pode parecer ótimo numa folha de dados, mas os factores práticos são igualmente importantes. Nos nossos projectos no PTSMAKE, temos sempre em conta o comportamento de um material durante o fabrico. Este aspeto pode ser determinante para o orçamento e o calendário de um projeto.

Equilíbrio entre restrições práticas

Dois factores principais são a maquinabilidade e a forma como o material responde ao tratamento térmico. Estas propriedades determinam a eficiência e o custo de produção da peça final. Uma má escolha neste domínio pode criar atrasos e despesas inesperadas.

Consideração da maquinabilidade

A boa maquinabilidade é crucial para qualquer projeto de engrenagens cónicas. Permite uma produção mais rápida, menos desgaste das ferramentas e, em última análise, uma peça mais económica. Os materiais que são difíceis de maquinar aumentam o tempo e o custo. Descobrimos que os aços pré-endurecidos oferecem muitas vezes um bom compromisso.

Avaliação da resposta ao tratamento térmico

O tratamento térmico é onde activamos as principais propriedades da engrenagem. Cria a superfície dura e resistente ao desgaste, ao mesmo tempo que mantém um núcleo duro e dúctil. Um material com uma resposta previsível ao tratamento térmico garante uma qualidade consistente. Este processo é vital para evitar falhas catastróficas devido a problemas como fadiga por flexão8.

| Fator de produção | Impacto na produção de engrenagens cónicas | Resultado pretendido |

|---|---|---|

| Maquinabilidade | Influencia o custo e o prazo de entrega | Maquinação mais rápida, menor custo da ferramenta |

| Resposta ao tratamento térmico | Determina as propriedades mecânicas finais | Dureza e resistência consistentes |

Para uma conceção eficaz de engrenagens cónicas, é necessário equilibrar a dureza da superfície com a resistência do núcleo. Além disso, considere factores práticos como a maquinabilidade e a resposta ao tratamento térmico, uma vez que estes influenciam fortemente os custos de fabrico, os prazos e a qualidade final da engrenagem.

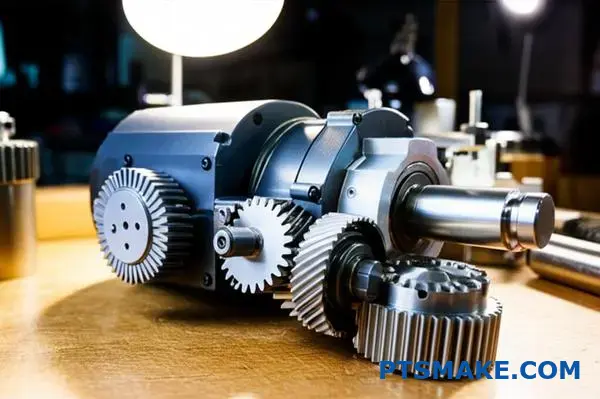

Quais são os tipos mais comuns de rolamentos para engrenagens cónicas?

As engrenagens cónicas geram forças radiais e axiais. Este é um desafio fundamental na sua conceção. Não se pode utilizar qualquer rolamento. A disposição tem de lidar eficazmente com estas cargas combinadas.

O suporte adequado é crucial para o alinhamento da malha de engrenagens e para uma vida longa. Sem ele, as engrenagens desgastar-se-ão rapidamente e falharão. Precisamos de uma solução robusta.

A escolha dos rolamentos tem um impacto direto no desempenho. Vejamos as combinações mais comuns que proporcionam estabilidade e gerem estas forças.

| Tipo de carga | Direção da força | Solução típica de rolamento |

|---|---|---|

| Radial | Perpendicular ao eixo | Esferas de Ranhura Profunda, Rolo Cilíndrico |

| Axial (Impulso) | Paralelo ao eixo | Rolo Cónico, Esfera de Contacto Angular |

Esta combinação de forças faz com que os rolamentos de rolos cónicos sejam uma excelente escolha.

Rolamentos de rolos cónicos: A escolha ideal

Em muitos projectos da PTSMAKE, recomendamos os rolamentos de rolos cónicos para aplicações de engrenagens cónicas. O seu design suporta inerentemente cargas radiais e axiais elevadas em simultâneo. Isso os torna perfeitos para o trabalho.

As pistas angulares guiam os rolos para gerir o impulso. Este é um aspeto fundamental de um projeto bem sucedido de engrenagens cónicas. Garante que o conjunto de engrenagens se mantém estável sob carga.

Disposições de montagem comuns

Para contrariar as fortes forças de impulso, estas chumaceiras são frequentemente utilizadas em pares. A configuração de montagem é crítica. Definir a quantidade correta de pré-carga9 é essencial para a rigidez e a longevidade.

Montagem de costas para trás (DB)

Nesta configuração, as linhas do ângulo de contacto divergem. Isto cria uma base larga e rígida. É excelente para suportar cargas de momento, o que é comum quando a engrenagem está pendurada no eixo.

Montagem face a face (DF)

Aqui, as linhas do ângulo de contacto convergem. Esta disposição é mais tolerante com o desalinhamento do eixo. No entanto, oferece menos resistência a cargas de momento em comparação com a configuração DB.

| Arranjo | Rigidez | Tolerância de desalinhamento | Caso de utilização típico |

|---|---|---|---|

| Back-to-Back (DB) | Elevado | Baixa | Engrenagens de pinhão pendentes |

| Cara a cara (DF) | Moderado | Elevado | Engrenagens montadas no prato |

Cada configuração tem o seu lugar. A escolha final depende da carga específica da aplicação e dos requisitos de alinhamento.

Os rolamentos de rolos cónicos, normalmente montados costas com costas, são a solução ideal para as engrenagens cónicas. Esta disposição gere eficazmente as cargas radiais e axiais combinadas, assegurando rigidez, uma malha de engrenagem adequada e uma longa vida operacional para todo o conjunto.

Como é que os conjuntos de engrenagens cónicas são especificados num desenho técnico?

Um desenho técnico é a única fonte de verdade para o fabrico. Para peças complexas como as engrenagens cónicas, é absolutamente crítico. Todos os pormenores são importantes.

A omissão de informação cria ambiguidade. Isto leva a erros de produção, atrasos e peças que não funcionam. O objetivo é fornecer um plano completo e claro.

Isto garante que o fabricante pode produzir as engrenagens exatamente como as desenhou. Abaixo estão as principais especificações que devem ser incluídas em cada desenho de um conjunto de engrenagens cónicas.

| Parâmetro da engrenagem | Engrenagem | Pinhão |

|---|---|---|

| Número de dentes | XX | XX |

| Passo diametral | XX | XX |

| Ângulo de pressão | XX° | XX° |

| Largura da face | X.XXX | X.XXX |

Um desenho para um conjunto de engrenagens cónicas deve conter muito mais do que apenas as dimensões básicas. Ele precisa de detalhar todos os aspectos da geometria da engrenagem, do material e da qualidade exigida. Esta informação abrangente orienta todo o processo de fabrico.

Dados geométricos e de acoplamento essenciais

O desenho deve especificar os dados fundamentais da engrenagem. Isto inclui o número de dentes da engrenagem e do pinhão, o passo diametral e o ângulo de pressão. Estes definem a relação de transmissão e o perfil dos dentes.

Os ângulos do cone (ângulo de inclinação, ângulo de raiz e ângulo de face) também são vitais. Eles determinam a forma da engrenagem. A distância de montagem deve ser especificada com uma tolerância apertada. Esta assegura que a engrenagem e o pinhão se alinham corretamente na montagem. Um pequeno desvio aqui pode levar a um desgaste prematuro ou a uma falha.

Requisitos de material, tratamento e qualidade

O desenho deve indicar claramente a escolha do material e o tratamento térmico necessário. Isto determina a força, a durabilidade e a resistência ao desgaste da engrenagem.

Também é necessário definir os reação adversa10. Este pequeno espaço entre os dentes é essencial. Evita o encravamento e deixa espaço para a lubrificação.

Por fim, é necessário o número de qualidade AGMA (Associação Americana de Fabricantes de Engrenagens). Este número estabelece o padrão para as tolerâncias e precisão de fabrico. Na PTSMAKE, utilizamos este número para garantir que a conceção e a produção das nossas engrenagens cónicas satisfazem exatamente as suas necessidades de desempenho.

| Especificação | Importância |

|---|---|

| Especificação do material | Define a resistência e a durabilidade. |

| Tratamento térmico | Endurece a superfície da engrenagem para resistência ao desgaste. |

| Número de qualidade AGMA | Define o padrão de tolerância e precisão. |

Em resumo, um desenho técnico completo não é negociável. A inclusão de todas as especificações geométricas, de material e de qualidade garante que as engrenagens cónicas finais sejam fabricadas corretamente e tenham um desempenho fiável na sua aplicação. Esta é a pedra angular de uma engenharia de sucesso.

Como é que se calcula a relação de transmissão necessária e se seleciona o número de dentes?

O cálculo da relação de transmissão e a seleção do número de dentes é um passo fundamental. Traduz diretamente as suas necessidades de velocidade e binário num design físico. Se o fizer mal, a sua máquina não terá o desempenho pretendido.

O processo é mais simples do que parece. Começa com as velocidades de entrada e saída pretendidas. A partir daí, passamos para as engrenagens físicas.

O cálculo do núcleo

Primeiro, determine a relação de transmissão necessária. Trata-se de uma simples divisão de velocidades.

Relação de transmissão (i) = Velocidade de entrada (n1) / Velocidade de saída (n2)

Este rácio é o objetivo. Agora, vamos encontrar os números dos dentes que o atingem.

Selecionar os dentes certos

A mesma relação pode ser alcançada com diferentes números de dentes. Por exemplo, uma relação 2:1 pode ter 20 e 40 dentes, ou 30 e 60. A escolha tem impacto no tamanho, resistência e desgaste.

O objetivo é traduzir a redução ou o aumento de velocidade necessário num conjunto de engrenagens tangível. Isto envolve mais do que uma simples matemática; trata-se de criar um sistema durável e eficiente.

Passo 1: Definir a relação de transmissão

O seu ponto de partida são sempre as velocidades operacionais. Se tiver um motor a funcionar a 1800 RPM (entrada) e precisar de acionar um transportador a 600 RPM (saída), o cálculo é simples.

| Parâmetro | Valor |

|---|---|

| Velocidade de entrada (n1) | 1800 RPM |

| Velocidade de saída (n2) | 600 RPM |

| Rácio exigido (i) | 1800 / 600 = 3 |

A relação de transmissão pretendida é de 3:1.

Passo 2: Selecionar os números dos dentes

Agora, selecione os números dos dentes para a engrenagem motora (pinhão) e para a engrenagem movida. O rácio de dentes deve ser igual ao rácio de engrenagem pretendido.

Relação de transmissão (i) = Dentes da engrenagem motriz (Z2) / Dentes do pinhão (Z1)

Para uma relação de 3:1, pode utilizar um pinhão de 20 dentes e uma engrenagem motriz de 60 dentes. Este é um bom ponto de partida.

Etapa 3: Aperfeiçoar e verificar

Se possível, evite que as contagens de dentes sejam múltiplos exactos. Utilizar um combinação de dentes de caça11 ajuda a distribuir uniformemente o desgaste. Por exemplo, em vez de 20/60, um par 21/63 continua a ter um rácio de 3:1 e pode melhorar os padrões de desgaste.

Além disso, certifique-se de que o pinhão tem um número suficiente de dentes para evitar a subcotação, que enfraquece a base do dente. O número mínimo depende do ângulo de pressão. Este princípio é vital em todo o fabrico de engrenagens, incluindo a conceção de engrenagens cónicas complexas.

| Ângulo de pressão | Dentes mínimos do pinhão |

|---|---|

| 14.5° | 32 |

| 20° | 18 |

| 25° | 12 |

O cálculo da relação de transmissão a partir das velocidades é o primeiro passo. Em seguida, é necessário selecionar cuidadosamente os números de dentes que não só atingem esta relação, mas também garantem a longevidade, evitando problemas como o corte inferior e promovendo padrões de desgaste uniformes.

Como otimizar o design de uma engrenagem cónica para reduzir o ruído?

Para uma caixa de velocidades de elevado desempenho, é fundamental uma estratégia abrangente. Não podemos apenas corrigir uma coisa. Trata-se de uma abordagem total do sistema.

Aumentar a taxa de contacto

A utilização de engrenagens cónicas em espiral é um bom começo. Os seus dentes curvos engatam gradualmente. Isto aumenta a relação de contacto, conduzindo a um funcionamento mais suave e silencioso. Um bom projeto de engrenagens cónicas centra-se neste princípio.

O papel da rigidez da habitação

Uma caixa rígida é também crucial. Minimiza a vibração e a deflexão sob carga. Isto evita o desalinhamento e reduz o ruído do sistema.

| Caraterística | Impacto no ruído |

|---|---|

| Engrenagens em espiral | Reduz |

| Caixa rígida | Reduz |

| Qualidade AGMA superior | Reduz |

Esta abordagem multifacetada garante uma caixa de velocidades verdadeiramente silenciosa.

Um mergulho mais profundo na otimização avançada

Uma conceção bem sucedida de uma caixa de velocidades silenciosa vai para além dos aspectos básicos. Requer uma atenção detalhada a vários factores que interagem entre si. Na PTSMAKE, integramos estes elementos desde o início.

Aperfeiçoar o perfil do dente

O perfil do dente em si é fundamental. O nosso objetivo é minimizar erro de transmissão12. Este é o ligeiro desvio do movimento perfeitamente uniforme quando os dentes engatam e desengatam.

Modificando cuidadosamente o perfil do dente, por vezes chamado de coroamento ou alívio da ponta, podemos suavizar esta transferência de movimento. Isto reduz significativamente a principal fonte de ruído das engrenagens.

Especificação de uma qualidade AGMA superior

Também especificamos um nível de qualidade AGMA (Associação Americana de Fabricantes de Engrenagens) mais elevado. Um número mais elevado significa tolerâncias mais apertadas e uma engrenagem mais precisa. Embora possa aumentar o custo de fabrico, a redução do ruído é substancial.

| Nível AGMA | Precisão | Aplicação típica |

|---|---|---|

| AGMA 8-9 | Médio | Industrial geral |

| AGMA 10-12 | Elevado | Transmissões automóveis |

| AGMA 13+ | Muito elevado | Aeroespacial, Instrumentação |

Com base nos nossos testes com clientes, a passagem do AGMA 9 para o AGMA 11 pode reduzir os níveis de ruído em vários decibéis. É um investimento no desempenho e na experiência do utilizador. Uma caixa rígida suporta então esta precisão, evitando que as engrenagens de alta qualidade sejam comprometidas pela flexibilidade do sistema.

Esta estratégia holística - combinando engrenagens em espiral, um perfil de dentes refinado, elevada qualidade AGMA e uma caixa rígida - é a forma como fornecemos soluções de caixas de velocidades excecionalmente silenciosas e fiáveis.

Para obter uma caixa de velocidades silenciosa, é necessário combinar estratégias. A utilização de engrenagens em espiral para uma relação de contacto mais elevada, o refinamento do perfil dos dentes, a especificação de um nível de qualidade AGMA mais elevado e a garantia de rigidez da caixa são factores que contribuem para reduzir eficazmente o ruído e as vibrações.

Dada uma caixa de velocidades existente, como é que se faria a engenharia inversa das suas engrenagens cónicas?

Quando uma engrenagem cónica crítica falha, o tempo de inatividade não é uma opção. A solução mais rápida é, muitas vezes, fazer a engenharia reversa de uma substituição. Este processo é uma mistura de medição precisa e ciência dos materiais.

Começa com uma inspeção cuidadosa da peça existente. Precisamos de obter os dados fundamentais desde o início.

O cenário da peça de substituição

Etapa 1: Medidas de base

O primeiro passo é capturar a geometria central da engrenagem. A precisão aqui não é negociável, uma vez que pequenos erros podem levar a grandes problemas na montagem final da caixa de velocidades.

| Dimensão-chave | Ferramenta comum | Objetivo |

|---|---|---|

| Diâmetro exterior (DE) | Paquímetros digitais | Define o tamanho total da engrenagem. |

| Ângulos do cone | CMM ou barra sinusoidal | Assegura o correto engrenamento dos dentes. |

| Contagem de dentes | Contagem manual | Determina a relação de transmissão. |

Estas medições fornecem o projeto básico para a nova peça.

Captura avançada de dados para uma réplica perfeita

Com as dimensões básicas registadas, passamos à análise mais avançada. É aqui que captamos os pormenores intrincados que definem o desempenho e a longevidade da engrenagem. O sucesso de um projeto de engrenagens cónicas depende desta fase.

Passo 2: Mapeamento do perfil do dente

Utilizamos uma máquina de medição por coordenadas (CMM) ou uma máquina de inspeção de engrenagens especializada. Estas ferramentas traçam a forma exacta do dente da engrenagem, capturando as suas curvas complexas com uma precisão ao nível dos microns. Estes dados criam um modelo 3D preciso, essencialmente um gémeo digital do dente.

Etapa 3: Analisar o material

O material de uma engrenagem é tão importante como a sua forma. Utilizando espetrometria13 ou outras técnicas de análise de materiais, determinamos a composição exacta da liga. Também verificamos se existem indícios de endurecimento da superfície ou outros tratamentos térmicos. Fazer uma substituição com o material errado é uma receita para outra falha.

Dos dados a um desenho de fabrico

Passo 4: Criar o projeto

Todos os dados dimensionais e de materiais são compilados num modelo CAD completo. A partir daí, criamos um desenho final de fabrico. Este projeto inclui todas as dimensões, tolerâncias geométricas, especificações de materiais e acabamentos de superfície necessários. Na PTSMAKE, este desenho é o guia que utilizamos para produzir uma peça de substituição perfeita e fiável.

A criação de uma engrenagem cónica de substituição começa com medições manuais precisas. Segue-se uma análise CMM avançada para mapear o perfil do dente e testes de material para identificar a sua composição. Finalmente, todos os dados são integrados num desenho de fabrico detalhado para produção.

Como é que se concebe um conjunto de engrenagens cónicas para uma aplicação de vida limitada?

Em alguns domínios, a "vida infinita" não é o objetivo. Pense num atuador de míssil ou numa caixa de velocidades de competição. Aqui, o desempenho é tudo.

Projectamos intencionalmente mais perto dos limites do material. Esta abordagem aceita um tempo de vida finito. A recompensa é uma poupança significativa de peso e espaço.

O princípio do compromisso

Este é um conceito central no design de engrenagens cónicas especializadas. Troca-se a longevidade por ganhos imediatos de desempenho. É uma decisão calculada, não um compromisso com a qualidade.

| Objetivo de conceção | Vida infinita | Vida limitada |

|---|---|---|

| Foco principal | Durabilidade | Desempenho |

| Peso/tamanho | Preocupação secundária | Fator crítico |

| Vida operacional | Anos/Décadas | Horas/Ciclos |

Esta mudança de pensamento permite sistemas mais compactos e eficientes em que cada grama é importante.

Ultrapassar os limites do material com segurança

Conceber para uma vida finita significa desafiar os factores de segurança tradicionais. Em vez de um grande amortecedor, utilizamos um muito mais pequeno e calculado. Isto permite que a engrenagem suporte cargas mais elevadas em relação ao seu tamanho.

Trabalhamos mais perto do limite de elasticidade do material. Aceitamos que a engrenagem sofrerá fadiga e acabará por falhar. A chave é que esta falha seja previsível e ocorra após a conclusão da sua missão.

Para estes projectos, analisamos o número exato de ciclos e as cargas máximas que a engrenagem irá enfrentar. Estes dados determinam o projeto. O Tensão de flexão admissível14 está definido apenas para a missão. Não está definido para uma utilização perpétua.

Factores de segurança em contexto

Um fator de segurança mais baixo não é inseguro. Ele é simplesmente otimizado para a vida útil específica e limitada da aplicação. No nosso trabalho no PTSMAKE, ajudamos os clientes a definir estes parâmetros.

| Aplicação | Fator de segurança típico (flexão) | Filosofia do design |

|---|---|---|

| Transportador industrial | 2.0 - 3.0+ | Vida infinita |

| Transmissão automóvel | 1.25 - 1.5 | Durabilidade de ciclo elevado |

| Caixa de velocidades de corrida | 1.1 - 1.25 | Vida limitada, Alta Perf. |

| Atuador de mísseis | 1.0 - 1.1 | Utilização única |

Esta abordagem personalizada é fundamental para alcançar o desempenho máximo em aplicações de curto prazo e de missão crítica. É uma parte estratégica da engenharia avançada.

Projetar para uma vida limitada é uma escolha estratégica. Envolve a redução dos factores de segurança e a aproximação dos materiais aos seus limites. Este método poupa peso e espaço críticos em aplicações orientadas para o desempenho, como a indústria aeroespacial e as corridas, aceitando um tempo de vida operacional previsível e finito.

Como é que o "sistema" (motor, veio, caixa) influencia as escolhas de conceção das engrenagens?

Uma engrenagem nunca funciona sozinha. Faz parte de um sistema maior. Pensar no motor, no veio e na caixa é fundamental. Esta visão holística evita muitas falhas comuns.

O sistema como um todo

Temos de ver todo o conjunto mecânico. A potência do motor não é suave. A caixa não é perfeitamente rígida. Estes factores afectam diretamente o desempenho e a duração das engrenagens.

Principais interações do sistema

A compreensão destes factores de produção é crucial desde o início.

| Componente do sistema | Influência na conceção da engrenagem |

|---|---|

| Motor/Motora | Vibrações, flutuações de binário |

| Eixo | Dobragem, desalinhamento |

| Habitação | Deflexão, expansão térmica |

Esta abordagem garante que o equipamento é concebido para o seu ambiente real.

Adoção de uma filosofia de design holística

Uma engrenagem verdadeiramente robusta é concebida tendo em conta todo o seu contexto de funcionamento. Isto significa olhar para além do material e da geometria da engrenagem. Significa analisar a dinâmica de todo o sistema.

Por exemplo, um motor não produz uma potência perfeitamente suave. Ele cria vibrações de torção15 que percorrem o eixo até aos dentes da engrenagem. Se ignorarmos este facto, corremos o risco de fadiga dos dentes e de falha prematura. Temos de ter em conta estas cargas dinâmicas.

Flexibilidade da habitação e seu impacto

Do mesmo modo, uma caixa leve pode parecer eficiente. Mas irá fletir sob carga. Esta flexibilidade pode causar o desalinhamento do eixo. Mesmo um pequeno desalinhamento é um grande problema, especialmente em aplicações sensíveis como a conceção de engrenagens cónicas. Isto leva a uma distribuição desigual da carga pela face do dente da engrenagem.

Conceção para uma realidade dinâmica

Para contrariar estes problemas, modificamos o perfil do dente da engrenagem. É aqui que entra a experiência.

| Dinâmica do sistema | Modificação necessária do equipamento |

|---|---|

| Vibração de torção | Ajustar os factores dinâmicos, acrescentar o coroamento do perfil |

| Habitação flexível | Correção do chumbo, modificação do ângulo da hélice |

| Flexão de eixos | Alívio de extremidade, coroamento de dentes |

Estes ajustamentos compensam as tensões induzidas pelo sistema. Garantem que a malha da engrenagem permanece óptima mesmo quando o sistema está sob tensão. No PTSMAKE, integramos esta dinâmica do sistema nos nossos processos de simulação e de fabrico.

O sucesso de uma engrenagem depende da análise de todo o sistema. Ignorar factores como as vibrações do motor ou a flexibilidade da caixa conduz a concepções que falham no mundo real. Uma abordagem holística não é opcional; é essencial para criar sistemas de engrenagens fiáveis e duradouros.

Soluções de engrenagens cônicas de precisão com PTSMAKE

Pronto para elevar seu próximo projeto com engrenagens cônicas habilmente projetadas ou componentes usinados com precisão? Contacte a PTSMAKE hoje para obter um orçamento rápido e detalhado! Experimente a nossa experiência em maquinação CNC e moldagem por injeção - confiada pelos líderes da indústria pela qualidade, fiabilidade e excecional apoio ao cliente.

Saiba mais sobre o cone de passo, a geometria fundamental que permite o funcionamento das engrenagens cónicas. ↩

Explore a forma como esta força combinada é calculada e o seu impacto na análise de tensões. ↩

Compreender mais pormenorizadamente o processo de engate e desengate dos dentes da engrenagem. ↩

Obtenha uma análise técnica mais aprofundada da forma como a linha de ação é determinada. ↩

Saiba como a relação de contacto afecta a resistência das engrenagens, os níveis de ruído e o desempenho geral dos seus projectos. ↩

Saiba como esta força afecta a seleção de rolamentos e a conceção geral do sistema de engrenagens. ↩

Saiba como esta única medida revela a precisão geral de uma engrenagem. ↩

Saiba como as tensões cíclicas causam falhas nas engrenagens e quais as propriedades que ajudam a evitá-las. ↩

Saiba como a pré-carga correta dos rolamentos evita a vibração e melhora a precisão da rotação. ↩

Saiba como especificar a quantidade correta de folga para um desempenho e vida útil ideais da engrenagem. ↩

Descubra como esta técnica minimiza o desgaste e prolonga a vida útil dos seus sistemas de engrenagens. ↩

Saiba como esta métrica chave afecta diretamente o ruído e o desempenho das engrenagens. ↩

Saiba como esta análise identifica a composição do material para evitar a falha prematura da peça. ↩

Compreender os cálculos e factores que determinam os níveis de tensão seguros na conceção de engrenagens. ↩

Compreender o impacto crítico destas vibrações no desempenho do sistema mecânico. ↩