As engrenagens de parafuso sem-fim representam um desafio intrigante para os engenheiros: oferecem rácios de redução incríveis e capacidades de auto-bloqueio, mas a sua eficiência fica frequentemente aquém de outros tipos de engrenagens. Isto cria um verdadeiro dilema quando se necessita de uma multiplicação de binário elevado, mas não se pode permitir perdas de potência significativas.

As engrenagens sem-fim atingem normalmente uma eficiência de 30-90%, dependendo de factores de conceção como o ângulo de ataque, a relação de transmissão, os materiais e a lubrificação. Ângulos de avanço mais elevados e relações mais baixas melhoram geralmente a eficiência, enquanto as configurações de autobloqueio trocam eficiência por poder de retenção.

Através do meu trabalho no PTSMAKE, vi muitos projectos em que a conceção correta de uma engrenagem sem-fim fez a diferença entre uma aplicação bem sucedida e uma reformulação dispendiosa. Este guia analisa os princípios de engenharia subjacentes à eficiência dos parafusos sem-fim e fornece-lhe ferramentas práticas para otimizar os seus projectos.

As engrenagens sem-fim são eficientes?

A questão da eficiência dos parafusos sem-fim é comum. Muitos engenheiros consideram-nas ineficientes. Mas esta visão é demasiado simples. Não tem em conta os seus pontos fortes únicos.

A grande troca

As engrenagens de parafuso sem-fim oferecem relações de transmissão muito elevadas. Podem também ser autoblocantes. Isto é algo que outros tipos de engrenagens não conseguem fazer facilmente. Assim, trocamos alguma eficiência por estas caraterísticas especiais.

Uma comparação rápida

| Tipo de engrenagem | Eficiência típica | Vantagem chave |

|---|---|---|

| Engrenagem sem-fim | 50% - 90% | Elevado rácio, autoblocante |

| Engrenagem de dentes rectos | 94% - 98% | Alta eficiência, simples |

| Engrenagem helicoidal | 94% - 98% | Funcionamento suave e silencioso |

Os números mostram uma diferença. Mas a aplicação determina a melhor escolha. Não se trata apenas da percentagem de eficiência.

Compreender a ineficiência da engrenagem sem-fim

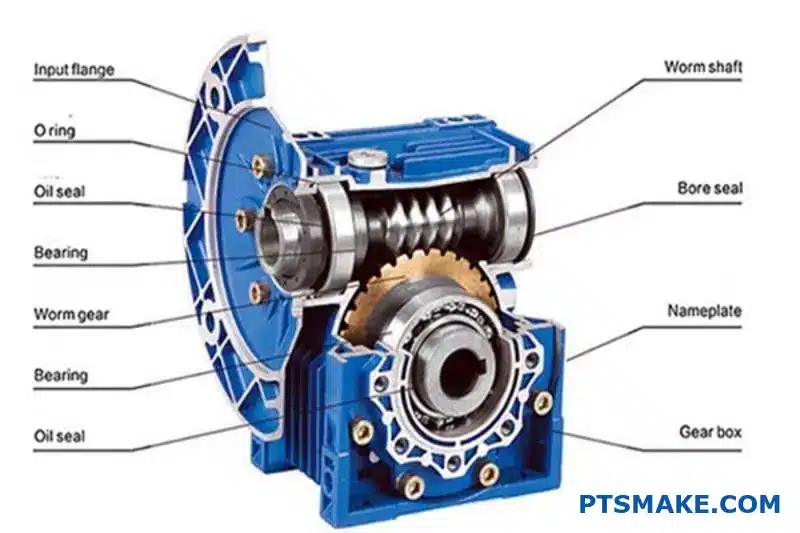

A principal razão para uma menor eficiência é o atrito. As engrenagens de parafuso sem-fim funcionam com contacto deslizante. Isto é diferente das engrenagens de dentes rectos ou helicoidais, que utilizam sobretudo o contacto por rolamento. A ação de deslizamento gera mais calor e resulta em perda de energia.

No entanto, a eficiência da engrenagem sem-fim não é um número único e fixo. Ela varia muito. Podemos melhorá-la com um design inteligente e um fabrico de precisão. Na PTSMAKE, concentramo-nos nestes pormenores.

Factores-chave da eficiência

Há vários elementos que afectam o desempenho final. É fundamental que estes elementos sejam corretos em qualquer projeto. Na nossa experiência, a seleção de materiais e a lubrificação são frequentemente os mais importantes.

| Fator | Impacto na eficiência | Nota |

|---|---|---|

| Ângulo de ataque | Elevado | Ângulos maiores melhoram a eficiência |

| Lubrificação | Elevado | Reduz a fricção e o calor |

| Acabamento da superfície | Médio | Superfícies mais lisas reduzem o atrito |

| Materiais | Médio | Os materiais de baixo atrito ajudam |

A conceção do sem-fim e da roda é muito importante. Um sem-fim mais alto ângulo de ataque1 reduz o atrito de deslizamento, aumentando a eficiência. A lubrificação correta cria uma película entre as superfícies. Isto evita o contacto direto de metal com metal. Por fim, a qualidade do fabrico, como o acabamento da superfície que conseguimos através da maquinagem CNC, desempenha um papel vital na minimização da perda de energia.

As engrenagens de parafuso sem-fim são inerentemente menos eficientes devido ao atrito de deslizamento. No entanto, as suas capacidades únicas de relação elevada e de auto-bloqueio tornam-nas inestimáveis. A eficiência não é estática; é fortemente influenciada pelo design, escolha de materiais e precisão de fabrico, que podem ser optimizados para aplicações específicas.

Como é que se calcula a eficiência de uma engrenagem sem-fim?

O cálculo da eficiência da engrenagem sem-fim não se resume a uma fórmula simples. Trata-se de compreender os factores-chave que causam a perda de energia. A principal fonte de ineficiência nestes sistemas é a fricção por deslizamento.

Este atrito ocorre entre a rosca sem-fim e os dentes da engrenagem. Por conseguinte, vários elementos de conceção e de funcionamento influenciam diretamente o valor final da eficiência.

Ângulo de ataque

O ângulo de ataque do sem-fim é o fator mais crítico. Um ângulo de ataque maior geralmente leva a uma maior eficiência. Esta é uma escolha de projeto crucial que discutimos frequentemente com os clientes da PTSMAKE.

Perdas por fricção

Os materiais utilizados e a qualidade do lubrificante também desempenham um papel importante. São eles que determinam o atrito global.

| Fator | Impacto na eficiência |

|---|---|

| Ângulo de ataque | Elevado |

| Lubrificação | Médio |

| Acabamento da superfície | Médio |

| Materiais | Baixa |

Para compreender verdadeiramente o cálculo, é necessário aprofundar estas variáveis de influência. Não se trata tanto de inserir números e sim de compreender a física em jogo. No PTSMAKE, concentramo-nos em otimizar estes factores durante as fases de conceção e fabrico.

O papel da geometria e dos materiais

O ângulo de ataque determina o equilíbrio entre o movimento de deslizamento e de rolamento. Ângulos de avanço mais elevados promovem uma transmissão de potência mais eficiente. Os ângulos inferiores a 5 graus podem ter uma eficiência muito baixa, por vezes inferior a 50%.

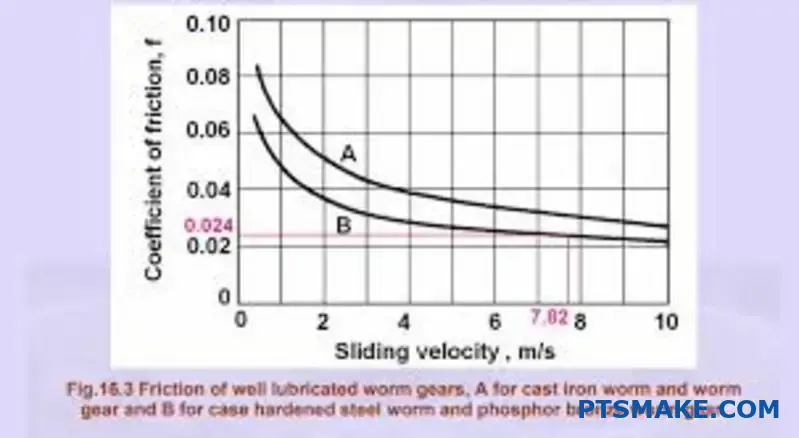

Os materiais do sem-fim e da roda também são vitais. Uma combinação comum é um sem-fim de aço endurecido e uma roda de bronze. Este emparelhamento é escolhido para minimizar a fricção e o desgaste. O acabamento da superfície destes componentes, obtido através de maquinação de precisão, reduz ainda mais o coeficiente de atrito2.

Condições operacionais

Finalmente, as condições de funcionamento como a velocidade, a carga e a temperatura afectam o desempenho do lubrificante. O lubrificante certo cria uma película fina entre as superfícies, evitando o contacto direto entre metais.

Segue-se uma visão simplificada da forma como a velocidade pode afetar a eficiência.

| Velocidade de rotação | Evolução típica da eficiência |

|---|---|

| Baixa | Menor devido à lubrificação de contorno |

| Médio | Maior à medida que se forma a película hidrodinâmica |

| Elevado | Pode diminuir devido a perdas de churning |

O cálculo da eficiência dos parafusos sem-fim requer uma análise detalhada do ângulo de ataque, dos materiais, da qualidade da superfície e da lubrificação. Estes elementos determinam coletivamente as perdas por fricção, que são a principal fonte de ineficiência do sistema. A sua otimização é fundamental para o desempenho.

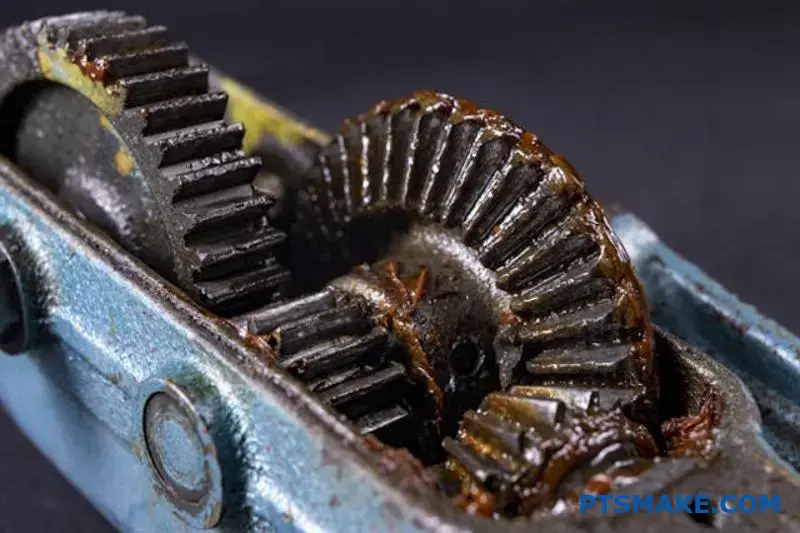

Quais são as desvantagens das engrenagens sem-fim?

Embora as engrenagens sem-fim ofereçam elevadas relações de transmissão e caraterísticas de autobloqueio, têm desvantagens significativas. A sua principal desvantagem é a baixa eficiência. Isto traduz-se frequentemente em desperdício de energia e custos operacionais mais elevados para a sua maquinaria.

Compreender o problema da eficiência

O principal problema é o contacto deslizante entre o parafuso sem-fim e a roda. Ao contrário de outras engrenagens que utilizam o contacto por rolamento, esta ação de deslizamento cria uma fricção substancial. Isto afecta diretamente a eficiência global da engrenagem sem-fim.

Comparação da eficiência

| Tipo de engrenagem | Eficiência típica |

|---|---|

| Engrenagem de dentes rectos | 94% - 98% |

| Engrenagem helicoidal | 94% - 98% |

| Engrenagem cónica | 93% - 97% |

| Engrenagem sem-fim | 30% - 90% |

Como se pode ver, a gama de eficiência dos parafusos sem-fim é vasta e pode ser bastante baixa.

O elevado custo da fricção

A conceção inerente de um sistema de engrenagens sem-fim conduz a vários problemas interligados. Estes problemas resultam diretamente da forma como os componentes interagem, tornando a seleção de materiais e a lubrificação críticas para o desempenho.

Geração de calor

Uma das principais consequências da baixa eficiência é a produção significativa de calor. A energia perdida por fricção é convertida diretamente em calor. Isto pode causar a degradação do lubrificante e pode exigir sistemas de arrefecimento, aumentando a complexidade e o custo.

Este calor deve ser gerido com cuidado. Em projectos anteriores do PTSMAKE, vimos o sobreaquecimento levar a falhas prematuras e a danos nos componentes circundantes. Trata-se de uma consideração de conceção crítica.

Desgaste do material

A fricção intensa também provoca um desgaste rápido, particularmente na roda do sem-fim. A roda é normalmente feita de um material mais macio, como o bronze, para reduzir o desgaste do sem-fim de aço mais duro. Isto é feito por projeto, tornando a roda um componente de sacrifício.

| Material do sem-fim | Material da roda | Caraterísticas de desgaste |

|---|---|---|

| Aço temperado | Bronze | Bom, a roda desgasta-se primeiro |

| Aço temperado | Ferro fundido | Moderado, maior fricção |

| Aço inoxidável | Bronze | Boa resistência à corrosão |

Isto significa que é necessário planear a manutenção regular e a substituição da roda sem-fim. Isto deve-se à elevada quantidade de atrito de deslizamento3 entre o parafuso sem-fim e a roda. A ação de fricção constante simplesmente desgasta o material ao longo do tempo, afectando a precisão.

As engrenagens de parafuso sem-fim são potentes mas ineficientes. O atrito de deslizamento entre os componentes resulta numa perda significativa de energia, que gera calor e provoca um desgaste rápido na roda sem-fim mais macia. Isto exige uma gestão térmica cuidadosa e planos de manutenção regulares para garantir um funcionamento fiável.

Qual é a melhor engrenagem helicoidal ou sem-fim?

Ao escolher entre engrenagens, a eficiência é frequentemente a primeira preocupação. Neste caso, as engrenagens helicoidais são claramente vencedoras. O seu design de contacto de rolamento minimiza a fricção.

As engrenagens de parafuso sem-fim funcionam segundo um princípio diferente. Envolvem mais contacto de deslizamento. Isto resulta numa menor eficiência, mas oferece vantagens únicas. Nem sempre se trata de pura eficiência.

Principais métricas de desempenho

Vejamos uma comparação de alto nível. Isto ajuda a enquadrar o processo de decisão para a sua aplicação específica.

| Caraterística | Engrenagem helicoidal | Engrenagem sem-fim |

|---|---|---|

| Eficiência típica | 95-99% | 50-90% |

| Gama de relações de transmissão | Baixo a médio | Elevado |

| Auto-bloqueio | Não | Sim (frequentemente) |

Esta tabela mostra um compromisso fundamental. Troca-se eficiência por uma relação de transmissão elevada e capacidades de autobloqueio.

Uma comparação técnica mais profunda

A diferença de eficiência resulta da sua mecânica básica. As engrenagens helicoidais engrenam com uma ação suave e rolante ao longo de dentes angulares. Este processo é altamente eficiente.

Em contrapartida, uma engrenagem sem-fim funciona como um parafuso. A rosca do parafuso sem-fim desliza contra os dentes da engrenagem. Esta fricção de deslizamento gera mais calor e resulta em perda de energia. Quanto mais baixo Eficiência da engrenagem sem-fim é o resultado direto deste contacto deslizante.

No entanto, esta "ineficiência" cria uma grande vantagem: o autobloqueio. Em muitos casos, a engrenagem não pode fazer recuar o parafuso sem-fim. Esta é uma caraterística de segurança crítica em aplicações como elevadores e transportadores. Na PTSMAKE, usinamos frequentemente conjuntos de engrenagens sem-fim para clientes que necessitam desta caraterística específica.

Precisão e ruído

As engrenagens helicoidais funcionam geralmente de forma mais silenciosa. O engate gradual dos seus dentes angulares reduz a vibração.

Para sistemas de alta precisão, a gestão de Reação adversa4 é crucial. Ambos os tipos de engrenagens podem ser fabricados com tolerâncias apertadas, mas a sua natureza operacional apresenta desafios diferentes. Nos nossos projectos anteriores no PTSMAKE, utilizámos maquinação CNC de alta precisão para minimizar a folga em ambos os sistemas, de acordo com as necessidades do cliente.

| Aspeto | Engrenagem helicoidal | Engrenagem sem-fim |

|---|---|---|

| Tipo de contacto | Rolamento | Deslizamento |

| Nível de ruído | Baixa | Moderado |

| Reação adversa | Pode ser baixo | Pode ser baixo (ajustável) |

| Geração de calor | Baixa | Elevado |

| Vantagem principal | Eficiência, velocidade | Elevado rácio, autoblocante |

Em última análise, a escolha depende das suas prioridades.

As engrenagens helicoidais oferecem uma eficiência superior para aplicações de alta velocidade. As engrenagens de parafuso sem-fim proporcionam elevadas taxas de redução e uma caraterística crucial de auto-bloqueio num formato compacto, tornando-as ideais para tarefas específicas de binário elevado, apesar da sua menor eficiência. É um clássico compromisso de engenharia.

Qual é a eficiência da engrenagem sem-fim do ponto de vista da perda de energia?

O cerne da compreensão da eficiência dos parafusos sem-fim reside num princípio físico simples. A energia nunca se perde verdadeiramente; apenas muda de forma.

A equação de conservação de energia

Para qualquer sistema mecânico, incluindo as engrenagens sem-fim, a potência que se coloca deve ser igual à potência que se retira, mais qualquer potência que se perca pelo caminho.

Entrada de energia = Saída de energia + Perda de energia

Isto não é apenas teoria. É uma realidade quantificável. Uma classificação de eficiência de 80% significa que 20% da potência de entrada é perdida.

Quantificação da perda de energia

Vejamos um exemplo prático.

| Componente | Potência (Watts) | Descrição |

|---|---|---|

| Entrada de energia | 100 W | A energia total fornecida ao veio do sem-fim. |

| Sem energia | 80 W | O trabalho útil efectuado pela roda de sem-fim. |

| Perda de energia | 20 W | Energia convertida noutras formas, principalmente calor. |

Esses 20 watts perdidos não desaparecem. Torna-se um problema que tem de ser gerido.

O principal culpado: o calor da fricção

Então, para onde vai essa energia perdida? Nos sistemas de parafusos sem-fim, a esmagadora maioria é convertida diretamente em calor. Isto deve-se à significativa fricção de deslizamento entre a rosca sem-fim e os dentes da engrenagem.

Esta conversão é um aspeto fundamental do funcionamento destas engrenagens. A ação de deslizamento que permite relações de transmissão elevadas é também a principal fonte de ineficiência.

Repartição das perdas de energia

Embora o atrito de deslizamento seja o principal problema, outros factores contribuem para a perda total de energia. No PTSMAKE, consideramos todos estes factores na conceção de um desempenho ótimo.

Na sua essência, o estudo de tribologia5 ajuda-nos a compreender e a atenuar estes efeitos.

| Mecanismo de perdas | Contribuição | Efeito primário |

|---|---|---|

| Atrito de deslizamento | ~95% de perda | Gera um calor significativo. |

| Atrito do rolamento | ~2-3% de perda | Calor gerado nos rolamentos de apoio. |

| Agitação de lubrificantes | ~1-2% de perda | Energia utilizada para movimentar o petróleo. |

| Arrasto de vedação | <1% de perda | Pequena fricção dos vedantes do veio. |

Compreender esta decomposição é fundamental. Ela mostra que melhorar a eficiência dos parafusos sem-fim significa resolver o atrito de deslizamento acima de tudo. Em projectos anteriores no PTSMAKE, a concentração na seleção de materiais e na lubrificação para este fator único produziu os maiores ganhos.

Compreender o princípio da conservação de energia é fundamental. A ineficiência nas engrenagens sem-fim não é um número abstrato; é uma medida direta da potência de entrada que é convertida em calor indesejado, principalmente devido à fricção entre os componentes.

Quais são as principais fontes de perda de potência numa caixa de velocidades?

A ineficiência da caixa de velocidades não é um problema isolado. É o resultado da combinação de várias pequenas perdas de energia. Compreender estas fontes é o primeiro passo para criar um sistema mecânico mais eficiente.

Estas perdas podem ser divididas em quatro componentes principais. Cada um deles desempenha um papel na redução da potência de saída global.

Fontes primárias de perdas

Eis uma breve descrição do destino dessa energia.

| Fonte de perdas | Breve descrição |

|---|---|

| Atrito da malha de engrenagem | Energia perdida pelo deslizamento e rolamento dos dentes. |

| Agitação de lubrificantes | Resistência das engrenagens que se deslocam através do óleo. |

| Atrito do rolamento | Perdas que ocorrem nos rolamentos de apoio. |

| Arrasto de vedação | Atrito criado por vedantes em veios rotativos. |

Cada componente contribui de forma diferente consoante a conceção da caixa de velocidades e as condições de funcionamento.

Para otimizar uma caixa de velocidades, temos de analisar cada fonte de perda de potência individualmente. O objetivo é minimizar o seu impacto coletivo.

Um olhar mais profundo sobre cada perda

Atrito na malha da engrenagem

Esta é frequentemente a perda mais significativa. Quando os dentes das engrenagens engatam e desengatam, rolam e deslizam uns contra os outros. Esta ação de deslizamento, sob carga, gera calor e consome energia. A geometria da engrenagem e o acabamento da superfície são críticos aqui.

Lubrificante e seus efeitos

O lubrificante é crucial para reduzir o atrito e o desgaste. No entanto, também introduz a sua própria forma de perda. À medida que as engrenagens rodam, têm de empurrar o óleo da caixa de velocidades. Este efeito, designado por agitação de lubrificantes6, requer energia.

Níveis de óleo mais elevados ou lubrificantes mais viscosos podem aumentar as perdas por agitação.

O caso especial das engrenagens de parafuso sem-fim

Na minha experiência com vários projectos no PTSMAKE, as engrenagens sem-fim apresentam um desafio único. Ao contrário das engrenagens de dentes retos ou helicoidais, que se baseiam principalmente no contacto de rolamento, as engrenagens sem-fim funcionam com um contacto de deslizamento quase puro.

Isto faz com que o atrito de deslizamento seja a fonte dominante de perda de potência por uma grande margem. É a principal razão pela qual a eficiência das engrenagens sem-fim é frequentemente muito inferior à de outros tipos.

| Tipo de engrenagem | Fonte de perdas dominante | Gama de eficiência típica |

|---|---|---|

| Engrenagem de dentes rectos | Misto (agitação/rolamentos) | 94-98% |

| Engrenagem helicoidal | Misto (agitação/rolamentos) | 94-98% |

| Engrenagem sem-fim | Atrito de deslizamento | 50-90% |

Compreender isto é vital quando se seleciona um tipo de engrenagem para uma aplicação em que a eficiência é uma prioridade máxima.

A perda total de potência numa caixa de velocidades é a soma da fricção da malha, da agitação do lubrificante e do arrastamento do rolamento ou do vedante. Para modelos como engrenagens helicoidais, o atrito de deslizamento na malha da engrenagem torna-se esmagadoramente a maior fonte individual de ineficiência.

Qual é o princípio físico subjacente ao autobloqueio das engrenagens sem-fim?

O autobloqueio é uma caraterística fundamental das engrenagens sem-fim. Acontece quando a fricção impede a engrenagem de se mover para trás. Pense nisto como uma via de sentido único para a potência.

Esta capacidade única resume-se a uma relação simples. O ângulo de fricção deve ser superior ao ângulo de avanço da engrenagem.

O princípio fundamental

Quando o parafuso sem-fim tenta acionar a roda, funciona bem. Mas quando a roda tenta acionar o parafuso sem-fim, o atrito é demasiado elevado. O sistema bloqueia-se.

Comparação de ângulos

| Tipo de ângulo | Papel no autobloqueio |

|---|---|

| Ângulo de ataque | O ângulo da rosca do sem-fim. |

| Ângulo de fricção | O ângulo que representa as forças de atrito. |

Este compromisso é crucial em muitos projectos.

O compromisso prático

A principal razão para o autobloqueio é um ângulo de ataque muito baixo. Esta escolha de design tem uma consequência direta: menor eficiência da engrenagem sem-fim. A mesma fricção que impede o retrocesso também resiste ao movimento para a frente.

Isto cria uma perda significativa de energia, frequentemente sob a forma de calor. Assim, obtém-se maior segurança e controlo à custa do desempenho. Trata-se de um compromisso fundamental que discutimos frequentemente com os clientes da PTSMAKE. Ajudamo-los a decidir se o benefício da segurança compensa a perda de eficiência da sua aplicação.

Quando escolher o fecho automático

As aplicações que requerem a retenção de carga são candidatas perfeitas. Pense em elevadores, guindastes ou correias transportadoras. Nestes casos, evitar que a carga deslize para trás é uma caraterística de segurança crítica. O sistema deve manter a sua posição mesmo quando a energia é cortada.

A estática ângulo de fricção7 entre o sem-fim e as superfícies da roda é a chave. Quando uma força da roda tenta rodar o parafuso sem-fim, a força de fricção resultante opõe-se-lhe. Se o ângulo de avanço for suficientemente pequeno, este atrito é suficiente para impedir completamente o movimento. É por isso que não se pode empurrar o portão da garagem para cima com a mão se este utilizar um mecanismo de parafuso sem-fim.

O autobloqueio nas engrenagens sem-fim é o resultado direto do ângulo de fricção ser superior ao ângulo de avanço. Isto cria um acionamento seguro e não reversível, mas tem o custo de uma menor eficiência da engrenagem sem-fim, uma consideração de conceção crítica para muitas aplicações.

A ineficiência de qualquer sistema mecânico não é apenas um número. É energia perdida. Esta energia perdida tem de ir para algum lado. As leis da física ditam que se converta diretamente em calor.

Perda de potência como calor

Cada watt de energia perdido devido à ineficiência transforma-se num watt de calor. Esta é uma conversão de um para um. É um princípio fundamental que temos sempre em conta. Compreender este princípio é fundamental para conceber sistemas robustos.

Quantificação da produção de calor

Este calor pode ser calculado diretamente. Um sistema com uma eficiência de 80% perde 20% da sua potência de entrada. Este 20% é a sua carga térmica.

| Potência de entrada | Eficiência | Potência de saída | Perda de potência (calor) |

|---|---|---|---|

| 1000 W | 80% | 800 W | 200 W |

Esta tabela mostra um exemplo claro. Esses 200 W de calor têm de ser geridos.

O papel crítico da gestão térmica

Esta conversão direta da energia perdida em calor torna a gestão térmica essencial. Especialmente em aplicações como as engrenagens sem-fim, onde a eficiência pode variar significativamente. Ignorar o calor é uma receita para uma falha prematura.

O calor afecta tudo, desde a integridade do material à eficácia do lubrificante. Pode provocar a expansão dos componentes, alterando as tolerâncias críticas. Na PTSMAKE, orientamos frequentemente os clientes na seleção de materiais para mitigar eficazmente estes riscos térmicos.

Impacto do material e da conceção

A escolha do material e a geometria do projeto desempenham um papel importante. Materiais com elevada condutividade térmica8 ajudam a dissipar o calor das zonas críticas. Isto é vital para manter uma elevada eficiência dos parafusos sem-fim a longo prazo.

Nos nossos projectos de colaboração, descobrimos que as alterações de conceção podem melhorar significativamente o arrefecimento.

| Caraterística | Impacto na dissipação de calor |

|---|---|

| Aletas de arrefecimento | Aumenta a área de superfície |

| Caixa ventilada | Promove o fluxo de ar |

| Escolha do material | Determina a taxa de transferência de calor |

Por exemplo, a mudança de aço para uma liga de alumínio numa caixa de velocidades pode melhorar drasticamente a dissipação de calor. Trata-se de uma medida prática para gerir o calor gerado pela ineficiência.

A perda de energia num sistema, medida em watts, converte-se diretamente em calor. Isto faz com que a gestão térmica seja uma consideração de conceção crucial, uma vez que o calor não controlado pode levar à degradação do sistema e a uma eventual falha. A gestão deste calor é fundamental para a fiabilidade.

Que papel desempenha o coeficiente de atrito na eficiência?

O coeficiente de atrito, ou μ, é um número-chave. Diz-nos quanta força de atrito existe entre duas superfícies.

É um rácio simples: a força de atrito dividida pela força normal que pressiona as superfícies uma contra a outra.

Principais factores de influência

Nos sistemas de engrenagens, há três factores que controlam diretamente este valor. Estes são os materiais, a qualidade da superfície e a lubrificação. Diminuir μ é um caminho direto para uma maior eficiência. Isto é especialmente verdadeiro para a eficiência da engrenagem sem-fim.

| Fator | Descrição | Impacto no atrito |

|---|---|---|

| Emparelhamento de materiais | Os tipos de metal ou plástico utilizados para as engrenagens. | Elevado |

| Acabamento da superfície | A suavidade das superfícies dos dentes das engrenagens. | Médio |

| Lubrificação | O tipo e a aplicação do lubrificante. | Elevado |

Para compreender verdadeiramente a eficiência, temos de analisar melhor o que determina o coeficiente de atrito. Não se trata apenas de um número fixo; podemos concebê-lo. Na minha experiência no PTSMAKE, a gestão destes factores é crucial para o desempenho.

Seleção de materiais

A escolha dos materiais corretos é a sua primeira linha de defesa. Metais dissimilares, como um sem-fim de aço endurecido e uma roda de bronze, têm frequentemente um atrito mais baixo do que metais semelhantes em fricção. Esta combinação é uma escolha clássica por uma razão. O seu carácter único propriedades tribológicas9 contribuem para um funcionamento suave e uma longa vida útil.

A importância do acabamento da superfície

Uma superfície mais lisa tem menos fricção. É tão simples quanto isso. Os micro picos e vales de uma superfície rugosa podem prender-se e criar resistência. No PTSMAKE, obtemos acabamentos ultra-suaves através de maquinação CNC de precisão. Isto reduz diretamente o μ e aumenta a eficiência da montagem final.

O papel crítico da lubrificação

A lubrificação cria uma película fina entre os dentes da engrenagem. Esta película impede o contacto direto metal-metal, reduzindo drasticamente o atrito. O lubrificante correto para a carga e a velocidade é essencial.

| Método de controlo | Objetivo principal | Efeito na eficiência |

|---|---|---|

| Escolha do material | Reduzir a aderência natural e o desgaste entre superfícies. | Fundamentos |

| Acabamento de precisão | Minimizar as asperezas da superfície que causam arrastamento. | Significativo |

| Lubrificação correta | Criar uma película de baixo cisalhamento que separa as superfícies. | Crítico |

O coeficiente de atrito é uma variável fundamental, não uma constante. Selecionando cuidadosamente os materiais, aperfeiçoando os acabamentos das superfícies e aplicando uma lubrificação correta, podemos reduzir significativamente as perdas por fricção e melhorar a eficiência global de qualquer sistema mecânico.

Como é que um lubrificante reduz fundamentalmente a perda de potência em funcionamento?

A função principal de um lubrificante é simples. Ele separa as superfícies em movimento. Isto evita o contacto direto de metal com metal, que causa fricção e desgaste elevados.

Em vez de os sólidos se esmagarem uns contra os outros, criamos uma película fluida.

Os três regimes de lubrificação

Compreender como isto funciona envolve três fases chave, ou "regimes". Cada uma tem um nível diferente de separação e fricção da superfície.

Lubrificação de fronteira

Esta é a primeira fase, frequentemente durante o arranque. As superfícies estão em contacto frequente.

Lubrificação mista

Aqui, existe uma película de fluido parcial. Alguns picos de superfície ainda se tocam, criando fricção.

Lubrificação hidrodinâmica

Este é o estado ideal. Uma película de fluido completa separa completamente as superfícies.

| Regime de lubrificação | Contacto de superfície | Nível de fricção |

|---|---|---|

| Limite | Elevado | Elevado |

| Misto | Parcial | Médio |

| Hidrodinâmica | Nenhum | Baixa |

O objetivo principal é estabelecer uma película hidrodinâmica estável. Esta película substitui o contacto sólido de alta fricção pelo cisalhamento do fluido de baixa fricção. Pense nisso como deslizar sobre uma camada de água em vez de arrastar um bloco sobre betão. A resistência diminui drasticamente.

Mudança de regime

Um sistema não se mantém num regime. Move-se entre eles com base na velocidade, carga e viscosidade do lubrificante. Na PTSMAKE, concebemos os componentes com isto em mente, assegurando que funcionam eficientemente em várias condições.

Limite: A condição mais difícil

A lubrificação de limite ocorre sob cargas pesadas ou a baixas velocidades, como durante o arranque da máquina. A película de lubrificante é demasiado fina para separar completamente as superfícies. Aqui, os aditivos anti-desgaste são cruciais. Eles formam uma película protetora Tribofilme10 no metal, actuando como uma última defesa contra a gripagem e o desgaste.

Hidrodinâmica: O ponto ideal de eficiência

À medida que a velocidade aumenta, o lubrificante é puxado para o espaço entre as superfícies. Este movimento gera pressão suficiente para levantar uma superfície da outra. Esta é a lubrificação hidrodinâmica. Neste estado, a única resistência é a fricção interna do próprio fluido, que é muito inferior à fricção sólida. Atingir este regime é vital para maximizar a eficiência de componentes como rolamentos de alta velocidade ou certos sistemas de engrenagens.

| Parâmetro de funcionamento | Efeito no regime de lubrificação |

|---|---|

| Aumentar a velocidade | Avança para a hidrodinâmica |

| Aumentar a carga | Move-se em direção ao limite |

| Aumento da viscosidade | Avança para a hidrodinâmica |

Os lubrificantes reduzem a perda de potência substituindo o elevado atrito sólido por um baixo cisalhamento do fluido. O objetivo é obter uma película hidrodinâmica completa, mas os sistemas transitam frequentemente entre os regimes de limite, misto e hidrodinâmico com base nas condições de funcionamento, como a velocidade e a carga.

Como é que a velocidade de entrada e o binário afectam os componentes de perda de potência?

Compreender a eficiência da caixa de velocidades não é simples. Trata-se de um equilíbrio entre dois factores principais. A perda de potência provém de diferentes fontes. Estas fontes respondem de forma diferente à velocidade e ao binário.

A influência da velocidade e do binário

As perdas por deslizamento são causadas principalmente pela carga. Isto significa que um binário mais elevado cria mais fricção entre os dentes da engrenagem. É uma relação direta.

As perdas por agitação, no entanto, dependem da velocidade. Uma rotação mais rápida significa que se perde mais energia apenas a movimentar o lubrificante no interior da caixa de velocidades.

| Componente de perda | Condutor principal | Descrição |

|---|---|---|

| Perda por deslizamento | Binário (carga) | Atrito dos dentes da engrenagem que deslizam uns contra os outros. |

| Perda por agitação | Velocidade | Energia utilizada para deslocar e agitar o lubrificante. |

Esta dupla dependência é fundamental. Explica porque é que a eficiência de uma caixa de velocidades muda tanto em diferentes condições de funcionamento.

Um olhar mais profundo sobre a dinâmica das perdas

Vamos analisar isto mais detalhadamente. Quando se aumenta o binário, aumenta-se a força que pressiona os dentes da engrenagem. Isto aumenta diretamente o atrito de deslizamento e a consequente perda de potência. Este é um fator importante na eficiência do parafuso sem-fim.

Por outro lado, o aumento da velocidade de entrada tem pouco efeito sobre esse atrito de deslizamento. Em vez disso, aumenta agressivamente as perdas por agitação. As engrenagens têm de trabalhar mais para se moverem através do banho de óleo. Esta ação gera calor e desperdiça energia.

Cenários de funcionamento

Considere dois cenários comuns. As aplicações de binário elevado e baixa velocidade enfrentam perdas de deslizamento significativas. Pense numa correia transportadora a arrancar.

As situações de alta velocidade e baixo binário são diferentes. Aqui, o principal inimigo da eficiência é a agitação do lubrificante. Esta é uma forma de resistência viscosa11.

Na PTSMAKE, ajudamos os clientes a analisar seus ciclos de trabalho específicos. Isso garante que o redutor seja otimizado para seus pontos de operação mais comuns, e não apenas para um único número de eficiência de pico em uma folha de especificações.

| Condição de funcionamento | Perda dominante | Causa primária |

|---|---|---|

| Baixa velocidade / Alto binário | Deslizamento | Elevada força de contacto entre os dentes. |

| Alta velocidade / baixo binário | Agitação | Movimento de alta velocidade através do lubrificante. |

A compreensão deste compromisso é fundamental para a conceção de um sistema mecânico eficiente.

As perdas por deslizamento estão ligadas ao binário, enquanto as perdas por agitação estão ligadas à velocidade. Esta relação fundamental explica porque é que a eficiência da caixa de velocidades varia. A otimização do desempenho requer o equilíbrio destes factores concorrentes com base na gama de funcionamento da aplicação específica.

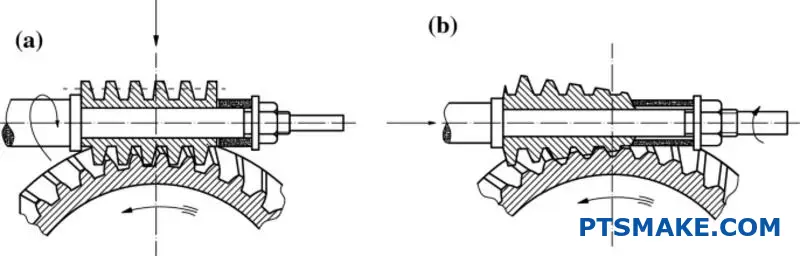

Quais são as diferenças de eficiência entre os modelos de parafusos sem-fim globóides e cilíndricos?

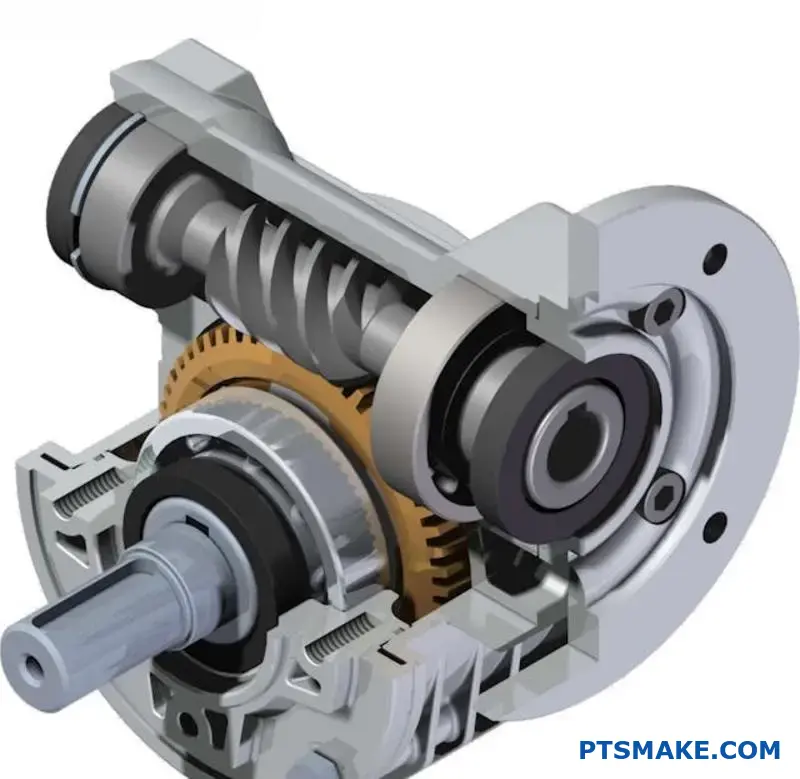

Quando falamos de eficiência dos parafusos sem-fim, a geometria do desenho é um fator primordial. Os dois tipos principais são cilíndricos e globóides.

Os sem-fins cilíndricos são rectos, como um parafuso. Os sem-fins globulares, no entanto, são curvos para corresponder à forma da engrenagem do sem-fim. Esta diferença aparentemente pequena no design cria um enorme impacto no desempenho.

Eis uma comparação rápida das suas concepções básicas:

| Caraterística | Sem-fim cilíndrico | Verme Globoide |

|---|---|---|

| Forma do verme | Reto / Cilíndrico | Côncavo / Ampulheta |

| Forma da engrenagem sem-fim | Tipo esporão standard | Côncavo |

| Tipo de contacto | Ponto ou linha | Área / superfície |

Esta diferença de contacto é a chave para compreender a sua eficácia.

Analisemos mais pormenorizadamente os modelos. Os conjuntos de envelopagem simples utilizam um parafuso sem-fim cilíndrico normal. O contacto entre o sem-fim e a engrenagem é apenas uma linha ou um ponto em qualquer momento. Isto concentra a carga numa área muito pequena.

Os conjuntos de envelope duplo, ou desenhos globoides, são diferentes. O sem-fim tem uma forma côncava, em ampulheta. Envolve a engrenagem do sem-fim. Isto cria uma área de contacto muito maior. Mais dentes são engatados de uma só vez, distribuindo significativamente a carga.

Este contacto de conformidade é a principal vantagem do globoide. Aumenta diretamente a capacidade de carga. Em projectos anteriores da PTSMAKE, vimos sistemas globoid suportarem binários muito mais elevados do que os sistemas cilíndricos de dimensão semelhante.

Este design também aumenta a eficiência da engrenagem sem-fim. A maior área de contacto ajuda a manter uma película hidrodinâmica12 de lubrificante entre as superfícies. Esta película de óleo robusta separa as peças metálicas de forma mais eficaz. Reduz a fricção e o desgaste. Nos nossos testes, este facto conduz frequentemente a um aumento mensurável da eficiência operacional.

| Métrica de desempenho | Cilíndrico (desenvolvimento simples) | Globoide (Duplo desenvolvimento) |

|---|---|---|

| Capacidade de carga | Inferior | Mais alto |

| Área de contacto | Pequeno (Ponto/Linha) | Grande (Área) |

| Película de lubrificação | Menos estável | Mais estável e robusto |

| Eficiência potencial | Bom | Excelente |

A escolha entre eles depende das necessidades específicas da aplicação em termos de carga, eficiência e custo.

Os parafusos sem-fim Globoid oferecem uma capacidade de carga e uma eficiência potencial superiores. Isto deve-se ao seu contacto de conformidade, que promove uma película de lubrificação mais estável. Os modelos cilíndricos são mais simples e frequentemente mais comuns para aplicações de uso geral.

Quais são as principais categorias de factores que influenciam a eficiência global?

Para compreender verdadeiramente a eficiência dos parafusos sem-fim, temos de a decompor. Considero útil agrupar os factores de influência em quatro categorias principais.

Esta abordagem sistemática ajuda a analisar e a otimizar o desempenho. Evita que se passem por cima de pormenores críticos. Cada categoria desempenha um papel distinto.

Factores de conceção e geométricos

A conceção inicial prepara o terreno para a eficiência. Os parâmetros-chave aqui são fundamentais.

Factores materiais

A escolha dos materiais tem um impacto direto no atrito e na resistência ao desgaste durante a vida útil do componente.

Factores de lubrificação

A lubrificação adequada é crucial para minimizar a fricção e dissipar o calor de forma eficaz.

Factores operacionais

A forma como a engrenagem é utilizada numa aplicação real afecta significativamente o seu desempenho.

Vamos aprofundar estas quatro áreas. Ignorar qualquer uma delas pode levar a problemas de desempenho inesperados no futuro. Uma visão holística é essencial para uma conceção robusta e eficiente.

Conceção/Factores geométricos

O ângulo de ataque é talvez a escolha de conceção mais importante. Um ângulo de ataque mais elevado conduz geralmente a uma maior eficiência. No entanto, isto acontece frequentemente à custa de uma relação de transmissão mais baixa, apresentando um clássico compromisso de engenharia.

A própria relação de transmissão também desempenha um papel importante. Relações muito elevadas significam frequentemente uma menor eficiência devido ao aumento do contacto de deslizamento.

Factores materiais

A seleção do material é fundamental. O emparelhamento comum é um sem-fim de aço endurecido com uma roda de bronze. O bronze oferece boas propriedades de lubrificação e desgaste. Na PTSMAKE, prestamos muita atenção ao acabamento da superfície dos componentes maquinados. Um acabamento mais suave reduz o custo inicial de Coeficiente de fricção13 e o período de amaciamento.

| Fator | Impacto na eficiência |

|---|---|

| Material do sem-fim | A dureza reduz o desgaste |

| Material da roda | O bronze oferece baixa fricção |

| Acabamento da superfície | O acabamento mais suave reduz o atrito |

Factores de lubrificação

O lubrificante correto não é negociável. A sua viscosidade deve corresponder à velocidade e à temperatura de funcionamento. Os aditivos para extrema pressão (EP) também podem evitar falhas catastróficas sob cargas pesadas, preservando as superfícies das engrenagens.

Factores operacionais

Por último, as condições do mundo real são extremamente importantes. A eficiência não é estática. Ela muda com a velocidade, a carga e a temperatura. Por exemplo, a eficiência aumenta frequentemente com a velocidade até um determinado ponto, antes de as perdas por agitação assumirem o controlo.

Em suma, a eficiência global é um resultado complexo. É determinada pela interação entre a geometria do design, a ciência dos materiais, a estratégia de lubrificação e as exigências operacionais específicas da aplicação. Cada fator deve ser cuidadosamente considerado.

Como é que os pares de materiais comuns (aço/bronze) afectam as perdas por atrito?

Já alguma vez se perguntou porque é que o aço e o bronze são tão comuns nos sistemas de parafusos sem-fim? Não é por acaso. É uma escolha clássica de engenharia por uma razão.

A combinação clássica

Um sem-fim de aço endurecido emparelhado com uma roda de bronze é o padrão da indústria. Este emparelhamento foi especificamente concebido para um desempenho e longevidade óptimos.

Principais vantagens num relance

Esta escolha de material melhora diretamente a eficiência dos parafusos sem-fim. Cria um equilíbrio perfeito entre resistência e desgaste controlado e previsível.

| Caraterística | Sem-fim de aço | Roda de bronze |

|---|---|---|

| Dureza | Muito elevado | Relativamente baixo |

| Função principal | Condutor | Sacrificial |

| Desgaste previsto | Mínimo | Controlado |

Esta configuração estratégica é fundamental para minimizar o atrito.

Vamos explicar exatamente porque é que este duo aço-bronze é tão eficaz. É uma mistura magistral de ciência dos materiais e pensamento prático de design a longo prazo.

O papel de um material de sacrifício

A roda de bronze foi concebida para ser um componente de "sacrifício". A sua relativa suavidade significa que se desgasta com o tempo. Isto protege intencionalmente o sem-fim de aço endurecido, mais complexo e dispendioso.

De acordo com a nossa experiência na PTSMAKE, esta filosofia de conceção permite aos clientes poupar custos significativos em manutenção e tempo de inatividade. A substituição de uma roda de bronze é muito mais simples e económica do que a substituição de um eixo sem-fim inteiro.

Baixo atrito para alto desempenho

O aço e o bronze têm naturalmente um baixo coeficiente de fricção quando estão em contacto um com o outro. Isto é absolutamente crítico para alcançar uma elevada eficiência das engrenagens sem-fim. Menos fricção significa menos energia desperdiçada sob a forma de calor, permitindo que o sistema funcione de forma mais fresca e suave.

A inteligência da capacidade de incorporação

Aqui está um benefício brilhante, muitas vezes ignorado. Quaisquer pequenas partículas de desgaste ou detritos estranhos são pressionados na superfície mais macia do bronze. Isto evita que fiquem presas e que se moam entre os dentes da engrenagem. Este processo evita uma falha em que a adesão14 pode causar ranhuras e a rápida destruição das superfícies das engrenagens. O bronze "captura" eficazmente os detritos, mantendo o caminho de contacto limpo.

O emparelhamento do sem-fim de aço endurecido e da roda de bronze é uma solução comprovada e inteligente. O bronze actua como um elemento de sacrifício, protegendo o dispendioso sem-fim de aço. Esta combinação proporciona uma baixa fricção e uma excelente capacidade de incorporação, aumentando a eficiência da engrenagem sem-fim e a sua vida útil.

Qual é a principal relação de compromisso entre a relação de transmissão e a eficiência?

Vamos examinar a geometria básica das engrenagens sem-fim. Isto é crucial para compreender o seu desempenho. Para um determinado diâmetro de sem-fim, uma relação de transmissão mais elevada introduz uma restrição fundamental.

A restrição do ângulo de ataque

Um rácio mais elevado requer que a rosca do parafuso sem-fim tenha um ângulo de ataque mais pequeno. Isto não é uma escolha de design; é uma necessidade geométrica.

Este fator único tem um impacto direto na eficiência da engrenagem sem-fim. Um ângulo mais pequeno cria mais fricção de deslizamento e menos força de rotação efectiva.

| Relação de transmissão | Ângulo de inclinação típico | Eficiência potencial |

|---|---|---|

| Baixo (10:1) | Maior (>15°) | Mais alto |

| Elevado (60:1) | Mais pequeno (<5°) | Inferior |

Esta relação inversa é o coração do compromisso. É um princípio fundamental que temos de gerir em todos os projectos de parafusos sem-fim.

A física do atrito e da força

Porque é que um ângulo de ataque mais pequeno reduz a eficiência? Tudo se resume às forças em jogo durante o contacto de deslizamento entre a rosca sem-fim e o dente da engrenagem.

O ângulo de ataque determina a forma como a força de entrada é dividida. Um ângulo de ataque grande e eficiente direciona mais energia de entrada para fazer rodar a engrenagem. Menos energia é desperdiçada como calor devido à fricção. Isto é vital para uma melhor eficiência da engrenagem sem-fim.

Componentes da força

Pense na força como tendo duas funções. Uma parte empurra o dente da engrenagem para a frente, criando um binário de saída. A outra parte simplesmente cria fricção à medida que as superfícies deslizam uma sobre a outra.

Um pequeno ângulo de avanço faz com que a componente de fricção seja muito maior do que a componente de torneamento. O coeficiente de coeficiente de atrito15 é um fator constante, mas a geometria determina o seu efeito.

Em projectos anteriores no PTSMAKE, tivemos de enfrentar este desafio. A mudança de um projeto de rácio elevado para um sistema de várias fases com rácios mais baixos proporciona frequentemente uma eficiência global muito melhor, mesmo que aumente a complexidade.

| Aspeto | Ângulo de ataque pequeno (rácio elevado) | Ângulo de ataque grande (rácio baixo) |

|---|---|---|

| Direção da força | Mais deslizamento, menos viragem | Mais viragem, menos deslizamento |

| Perda por fricção | Elevado | Baixa |

| Geração de calor | Elevado | Baixa |

| Auto-bloqueio | Frequentemente presente | Menos provável |

Esta realidade geométrica é algo que discutimos sempre com os clientes. Se precisar de um rácio elevado, tem de estar preparado para a correspondente queda de eficiência.

Essencialmente, a relação de transmissão define o ângulo de avanço do parafuso sem-fim. Uma relação mais elevada resulta num ângulo mais pequeno, o que aumenta inerentemente o atrito de deslizamento. Este facto geométrico cria o principal compromisso entre uma relação de redução elevada e uma eficiência óptima.

Que métodos práticos podem ser utilizados para medir a eficiência da caixa de velocidades?

A medição da eficiência da caixa de velocidades é crucial. Revela a quantidade de potência que se perde durante o funcionamento. Existem dois métodos principais e práticos para o fazer.

O método mecânico direto

Esta abordagem mede diretamente a potência. Utilizamos sensores nos veios de entrada e saída. Isto fornece dados precisos para um cálculo exato.

O método térmico indireto

Este método estima a perda de potência. Consegue-o através da medição da produção de calor. O calor é um resultado direto da ineficiência operacional. Cada método tem o seu lugar, e vamos explorá-los mais adiante.

Análise aprofundada: Medição mecânica

Este é o método mais exato disponível. Instalamos sensores de binário e de velocidade nos veios de entrada e de saída da caixa de velocidades.

A fórmula é simples: Potência = Binário × Velocidade angular. Comparando a potência de entrada com a potência de saída, determinamos a eficiência.

| Medição | Eixo de entrada | Eixo de saída |

|---|---|---|

| Binário | Sensor T1 | Sensor T2 |

| Velocidade | Sensor S1 | Sensor S2 |

| Potência | P_in = T1 × S1 | P_out = T2 × S2 |

A eficiência é então calculada como (P_out / P_in) * 100%. Esta abordagem direta é o padrão de ouro para a precisão. Utilizando um dinamómetro16 é uma forma comum de efetuar estes testes, uma vez que proporciona uma carga controlada.

Desembalar o método térmico

O método térmico é uma abordagem indireta. Funciona com base no princípio de que quase toda a energia perdida se converte em calor. Medimos o aumento da temperatura da superfície da caixa de velocidades em relação à temperatura ambiente.

Estes dados, juntamente com as propriedades do material, ajudam a estimar a dissipação de calor, que se aproxima da perda de potência. É menos preciso, mas ótimo para verificações no terreno. É útil para peças como engrenagens sem-fim, em que a fricção tem um impacto significativo na eficiência da engrenagem sem-fim. Este método não requer a desmontagem do sistema.

Existem dois métodos principais para medir a eficiência da caixa de velocidades. O método mecânico mede diretamente a potência de entrada e saída para uma elevada precisão. O método térmico estima indiretamente a perda de potência através da medição do calor, oferecendo uma alternativa prática para avaliações e diagnósticos no terreno.

Que tecnologias futuras poderão melhorar significativamente a eficiência dos parafusos sem-fim?

O futuro da eficiência dos parafusos sem-fim não se resume a pequenas melhorias. Trata-se de uma mudança tecnológica completa. Estamos a ir além dos metais e óleos tradicionais.

Estão a surgir novos e excitantes campos. Estes incluem revestimentos avançados, lubrificantes mais inteligentes e novos materiais. Os sistemas inteligentes e orientados por sensores também estão no horizonte.

Estas tecnologias prometem reduzir significativamente o atrito e o desgaste. Elas irão alargar os limites do que é possível.

| Área tecnológica | Abordagem atual | Inovação futura |

|---|---|---|

| Revestimentos de superfície | Endurecimento standard | Carbono semelhante ao diamante (DLC) |

| Lubrificação | Óleos sintéticos | Aditivos de nanopartículas |

| Materiais de engrenagem | Bronze, aço | Compósitos de fibra de carbono |

| Controlo | Controlos periódicos | Feedback do sensor em tempo real |

A próxima vaga de tecnologia de equipamento

Olhando para o futuro, várias áreas-chave irão impulsionar o próximo salto no desempenho. No nosso trabalho no PTSMAKE, estamos constantemente a acompanhar estes desenvolvimentos para informar os nossos processos de maquinação de precisão. Trata-se de antecipar o que os nossos clientes das indústrias robótica e automóvel irão necessitar a seguir.

Revestimentos de atrito super-baixo

Os revestimentos Diamond-Like Carbon (DLC) são um excelente exemplo. Criam uma superfície incrivelmente dura e lisa. Isto reduz drasticamente a fricção de deslizamento inerente aos accionamentos de parafuso sem-fim. O resultado é menos calor e maior eficiência.

Aditivos avançados para lubrificantes

Imagine lubrificantes cheios de ajudantes microscópicos. Adicionando nanopartículas17 no óleo de engrenagens pode criar uma camada auto-reparadora e de baixo atrito nas superfícies das engrenagens. Estas partículas minúsculas actuam como rolamentos de esferas, transformando o atrito de deslizamento em atrito de rolamento, que é muito menor.

Novos materiais de engrenagem

Estamos também a assistir a uma evolução para além dos metais tradicionais. Os compósitos de fibra de carbono e os polímeros avançados oferecem uma elevada resistência com menos peso. As engrenagens mais leves têm menor inércia. Isto significa que requerem menos energia para arrancar e parar, melhorando a capacidade de resposta e a eficiência global do sistema.

| Tecnologia | Benefício primário | Potencial de ganho de eficiência |

|---|---|---|

| Revestimentos DLC | Atrito reduzido | 5-10% |

| Lubrificantes de nanopartículas | Menor desgaste e fricção | 3-7% |

| Materiais compósitos | Menor inércia e peso | 2-5% |

| Sensores inteligentes | Otimização em tempo real | 4-8% |

Caixas de velocidades inteligentes

O futuro é inteligente. A incorporação de sensores diretamente nas caixas de velocidades permite a monitorização em tempo real da temperatura, vibração e qualidade da lubrificação. Estes dados permitem que os sistemas ajustem os parâmetros de funcionamento em tempo real para obter a máxima eficiência dos parafusos sem-fim.

A próxima geração de engrenagens sem-fim será mais eficiente graças a novos materiais, lubrificantes avançados e sistemas inteligentes e auto-otimizados. Estas tecnologias trabalham em conjunto para reduzir a fricção, o desgaste e a perda de energia, levando o desempenho para além dos limites actuais.

Desbloqueie o próximo nível de eficiência de engrenagem sem-fim com PTSMAKE

Pronto para otimizar seus projetos de caixa de engrenagens ou precisa de componentes de engrenagens sem-fim de alta precisão? Entre em contato com a PTSMAKE hoje mesmo para obter uma cotação rápida e confiável. Deixe-nos fornecer a precisão, o desempenho e a parceria confiável de que você precisa - do protótipo à produção. Informe-se agora para elevar seus resultados de fabricação!

Saiba como este parâmetro-chave influencia o desempenho e a eficiência do seu sistema de acionamento por parafuso sem-fim. ↩

Compreender como este valor é determinado e o seu impacto direto no desempenho da engrenagem. ↩

Compreender como a fricção por deslizamento afecta a vida útil dos componentes e as opções de lubrificação no projeto mecânico. ↩

Conheça os pormenores técnicos da folga das engrenagens e o seu impacto nas máquinas de precisão. ↩

Saiba como a ciência da interação de superfícies em movimento afecta a conceção e a durabilidade das engrenagens. ↩

Explore a forma como a escolha do lubrificante afecta as perdas por agitação e a eficiência global da caixa de velocidades no nosso guia detalhado. ↩

Explore o nosso guia sobre como este ângulo afecta a seleção e o desempenho do material da engrenagem. ↩

Descubra como a escolha do material influencia diretamente a dissipação de calor e a vida útil global da peça em aplicações exigentes. ↩

Explore a forma como a ciência da interação de superfícies em movimento pode otimizar o desempenho e a vida útil dos seus componentes. ↩

Descubra como estas camadas químicas protectoras evitam o desgaste catastrófico durante condições de contacto intenso entre metais. ↩

Saiba mais sobre o impacto da resistência dos fluidos na eficiência mecânica. ↩

Saiba como esta fina camada de lubrificante é crucial para o desempenho e a longevidade das engrenagens. ↩

Compreenda a ciência do atrito e como este afecta diretamente o desempenho do seu componente. ↩

Compreender como a adesão de material e a escoriação podem levar a uma falha catastrófica da engrenagem. ↩

Descubra como esta propriedade fundamental do material influencia a conceção da engrenagem e os cálculos de desempenho. ↩

Compreender como este dispositivo mede com precisão o binário e a velocidade para calcular a verdadeira potência mecânica. ↩

Compreenda como estas partículas microscópicas estão preparadas para revolucionar a lubrificação industrial e reduzir os custos operacionais. ↩