A seleção do material certo para aplicações de elevado desgaste pode ser decisiva para o seu projeto. Muitos engenheiros debatem-se com falhas de material, tempos de inatividade inesperados e substituições dispendiosas quando não compreendem totalmente as suas opções.

O UHMWPE (polietileno de peso molecular ultra-elevado) é um plástico de engenharia especializado com cadeias moleculares 10 a 15 vezes mais longas do que o polietileno normal, criando uma excecional resistência ao desgaste, resistência ao impacto e resistência química que supera muitos metais em aplicações específicas.

Este guia abrange tudo, desde a estrutura molecular até às aplicações no mundo real. Aprenderá a selecionar o tipo certo, a evitar erros de conceção comuns e a tomar decisões informadas que poupam tempo e dinheiro no seu próximo projeto.

O que torna a estrutura molecular do UHMWPE fundamentalmente única?

O segredo da resistência do UHMWPE não é a química complexa. Tem a ver com o comprimento. Este material tem cadeias de polímeros extremamente longas.

Pense nisso como esparguete. Os fios de esparguete cozido, quando emaranhados, são difíceis de separar. Este emaranhado é a chave.

Comparação do comprimento da corrente

As cadeias moleculares deste material UHMWPE são excecionalmente longas. Esta caraterística física é mais importante do que as suas ligações químicas.

| Tipo de polímero | Comprimento médio da corrente | Fonte de força primária |

|---|---|---|

| PE padrão | Mais curto | Ligações químicas |

| UHMWPE | Extremamente longo | Emaranhamento físico |

Este comprimento cria uma estrutura única e robusta.

Para além das ligações químicas: O Poder do Emaranhamento

A maioria dos plásticos obtém a sua força através de ligações químicas fortes. Mas o UHMWPE é diferente. A sua força provém do comprimento e do emaranhado físico das suas cadeias moleculares. Imagine um nó enorme e emaranhado de linha de pesca.

Não se pode puxar facilmente um fio. A fricção e a interligação entre os fios criam uma resistência imensa. É assim que o UHMWPE funciona a nível molecular.

Como o emaranhamento se traduz em desempenho

Esta estrutura é a razão pela qual o UHMWPE se destaca em aplicações de alta tensão. Quando ocorre um impacto, a energia espalha-se por estas cadeias emaranhadas. Em vez de uma única ligação se partir, a força é distribuída. Esta dissipação evita uma falha catastrófica.

As correntes longas também deslizam suavemente umas sobre as outras. É isto que confere ao material UHMWPE o seu coeficiente de fricção incrivelmente baixo. Estas cadeias são mantidas juntas por Forças de Van der Waals1, permitindo a deslocação sem se partir.

Na PTSMAKE, tiramos partido destas propriedades. Criamos peças para ambientes de elevado desgaste onde a durabilidade é fundamental.

| Imóveis | Causa | Exemplo de aplicação |

|---|---|---|

| Elevada resistência ao impacto | Dissipação de energia através de rede em cadeia | Implantes médicos, armaduras |

| Baixo atrito | Deslizamento suave de correntes longas | Engrenagens, tiras de desgaste |

| Resistência à abrasão | As correntes resistem a ser separadas | Componentes do transportador |

Esta estrutura física é a base do seu desempenho superior.

A singularidade do UHMWPE não reside na sua química, mas na sua física. As suas cadeias de polímeros ultra-longas e emaranhadas criam uma estrutura incrivelmente resistente e lisa, proporcionando uma excecional resistência ao impacto e um coeficiente de atrito muito baixo.

Qual é o significado prático de ‘peso molecular’?

O peso molecular é mais do que um número numa folha de especificações. Informa-nos diretamente sobre o desempenho prático de um material. Pense nele como um projeto de resistência e durabilidade.

Uma ligação direta ao desempenho

Para materiais como o UHMWPE, um peso molecular mais elevado significa cadeias de polímeros mais longas. Estas cadeias longas criam uma estrutura mais forte e mais emaranhada. Isto melhora diretamente as principais propriedades.

| Imóveis | Menor peso molecular | Maior peso molecular |

|---|---|---|

| Dureza | Bom | Excelente |

| Resistência ao desgaste | Elevado | Excecional |

| Processamento | Mais fácil | Mais difícil |

Esta relação é crucial. Ela determina o desempenho de uma peça no mundo real. Também afecta a forma como abordamos o seu fabrico.

O espetro de peso molecular do UHMWPE

A gama típica do material UHMWPE é vasta. Vai de 3,5 a 7,5 milhões de g/mol. Esta não é uma variação menor. Representa uma mudança significativa no comportamento do material e nas necessidades de processamento.

No PTSMAKE, lidamos com todo este espetro. Sabemos que a escolha do tipo correto é fundamental para o sucesso. A seleção depende inteiramente das exigências da aplicação.

Extremidade baixa vs. alta do espetro

O UHMWPE de gama baixa é mais fácil de processar. Flui melhor durante a moldagem. No entanto, oferece menos resistência à abrasão e ao impacto. Isto torna-o adequado para aplicações menos exigentes.

O UHMWPE de alta qualidade é um desafio diferente. As suas cadeias extremamente longas aumentam o material viscosidade2. Isto torna-o difícil de moldar ou maquinar. Mas a recompensa é imensa. Obtém-se uma resistência superior ao desgaste e ao impacto. É ideal para componentes de alta tensão. A nossa experiência mostra que são necessárias ferramentas e técnicas especializadas para maquinar eficazmente estes materiais de elevada qualidade.

| Peso molecular (milhões de g/mol) | Caraterísticas principais | Aplicações comuns |

|---|---|---|

| 3.5 - 5.0 | Mais fácil de processar, boa resistência ao desgaste. | Calhas de guia, guias de corrente, peças de uso geral. |

| 5.0 - 7.5 | Dureza excecional, resistência superior à abrasão. | Implantes médicos, peças de transporte de elevado desgaste, rolamentos. |

A escolha entre eles implica um compromisso. É necessário equilibrar as necessidades de desempenho com a complexidade e o custo de fabrico.

O peso molecular é um indicador-chave de desempenho. Para o material UHMWPE, um valor mais elevado significa uma dureza e resistência ao desgaste superiores. No entanto, também aumenta significativamente a dificuldade e o custo do processamento, exigindo conhecimentos especializados de fabrico para alcançar os resultados desejados.

Porque é que o UHMWPE é mais resistente à abrasão do que o aço?

É uma pergunta comum que recebemos no PTSMAKE. Como é que um plástico pode ser mais resistente do que o aço? A resposta não tem a ver com dureza. Trata-se de uma forma mais inteligente de lidar com o atrito e o desgaste.

O aço é duro, mas pode ser frágil a um nível micro. O UHMWPE é diferente.

A vantagem do baixo atrito

A superfície deste material é incrivelmente lisa. O seu baixo coeficiente de fricção significa que as partículas abrasivas deslizam frequentemente sobre ele. Não têm hipótese de penetrar e causar danos.

O papel da elevada resistência

Se uma partícula afiada aplicar força, a resistência do UHMWPE entra em ação. Em vez de fissurar, o material pode deformar-se ligeiramente, absorvendo o impacto sem se esfolar.

Eis uma comparação simples baseada nos resultados dos nossos testes:

| Imóveis | UHMWPE | Aço carbono |

|---|---|---|

| Resistência à abrasão | Excelente | Bom |

| Coeficiente de fricção | Extremamente baixo | Moderado |

| Resistência ao impacto | Muito elevado | Moderado a baixo |

Esta combinação única torna o material UHMWPE incrivelmente resistente.

Um olhar mais profundo sobre o mecanismo

O segredo está na sua estrutura molecular. O UHMWPE é constituído por cadeias de polímeros extremamente longas. Estas cadeias não são quimicamente reticuladas, o que lhes confere uma capacidade única de se moverem e absorverem energia. Esta é uma das principais razões pelas quais o recomendamos frequentemente para aplicações de elevado desgaste.

Quando é aplicada uma força abrasiva, estas longas cadeias podem deslocar-se e esticar-se. Isto dissipa a energia através da estrutura do material em vez de a concentrar num ponto. A estrutura do material viscoelasticidade3 desempenha aqui um papel importante, permitindo-lhe deformar-se sob tensão e depois regressar lentamente à sua forma original.

Como é que o aço reage de forma diferente

O aço, por outro lado, tem uma estrutura cristalina rígida. Embora muito forte, esta estrutura é menos tolerante. Quando uma partícula afiada atinge a sua superfície, a energia não tem para onde ir. Esta concentração de força pode causar fissuras e fracturas microscópicas, levando à perda de material.

Pense nisso desta forma:

| Interação | UHMWPE | Aço |

|---|---|---|

| Resposta energética | Dissipa a energia através do movimento da corrente | Concentra a energia, causando fracturas |

| Modo de falha primária | Desgaste gradual e suave | Lascas e microfuros |

Esta diferença fundamental é a razão pela qual o UHMWPE pode frequentemente durar mais do que o aço em cenários de abrasão por deslizamento.

A verdadeira força do UHMWPE reside na sua combinação de deslizamento e dureza. A sua estrutura molecular permite-lhe absorver e dissipar a energia que faria com que materiais mais duros, como o aço, lascassem e fracturassem a um nível microscópico, levando a uma resistência superior à abrasão.

Quais são os seus principais pontos fracos ou limitações de aplicação?

Embora o UHMWPE tenha um desempenho incrível em muitas áreas, não é adequado para todos os trabalhos. Compreender os seus pontos fracos é fundamental para evitar falhas de conceção dispendiosas.

Todas as escolhas de materiais envolvem compromissos. Temos de olhar para além dos destaques para ver o quadro completo. Vamos explorar as limitações práticas da utilização deste polímero.

Principais factores de limitação

Segue-se uma breve descrição dos principais desafios associados ao material UHMWPE.

| Limitação | Impacto na aplicação |

|---|---|

| Baixa temperatura de serviço | Inadequado para ambientes de calor elevado |

| Expansão térmica elevada | Pode causar problemas de tolerância com mudanças de temperatura |

| Baixa dureza de superfície | Propenso a arranhões e abrasão |

| Baixa rigidez (fluência) | Deforma-se ao longo do tempo sob carga constante |

| Difícil de ligar | A sua superfície cerosa resiste aos adesivos |

Um olhar mais profundo sobre os constrangimentos

Para fazer a escolha certa, é necessário compreender porquê estas limitações são importantes. Em projectos anteriores do PTSMAKE, vimos estes problemas em primeira mão.

Instabilidade térmica

O UHMWPE tem um ponto de fusão muito baixo, cerca de 135°C (275°F). Este facto limita a sua utilização a aplicações de baixa temperatura. Qualquer coisa que se aproxime desta temperatura fará com que amoleça e falhe.

Além disso, a sua coeficiente de expansão térmica4 é muito elevado. Expande-se e contrai-se significativamente com as mudanças de temperatura. Isto pode ser um grande problema para peças que requerem tolerâncias apertadas.

Eis uma comparação baseada nos nossos testes de laboratório:

| Material | Expansão térmica (x10-⁶ /°C) |

|---|---|

| UHMWPE | ~130-200 |

| Alumínio | ~23 |

| Aço | ~12 |

Como se pode ver, a diferença é substancial.

Deficiências mecânicas

Embora resistente, o UHMWPE é um material relativamente macio. Tem uma dureza superficial baixa, o que o torna suscetível a riscos.

Também tem baixa rigidez e é propenso a deformação. Isto significa que, sob uma carga constante, o material deforma-se lentamente ao longo do tempo. Isto torna-o inadequado para componentes estruturais de carga elevada.

Obstáculos ao processamento e à montagem

Um dos maiores desafios é o seu coeficiente de fricção incrivelmente baixo. Esta qualidade "anti-aderente" torna quase impossível a colagem com adesivos. São necessários tratamentos de superfície especiais, o que aumenta a complexidade e o custo do processo de montagem.

Em resumo, as principais desvantagens do UHMWPE são o seu fraco desempenho em altas temperaturas, a sua tendência para se deformar sob carga e a sua expansão significativa com a temperatura. A sua superfície antiaderente também torna a ligação um grande desafio para montagens de várias peças.

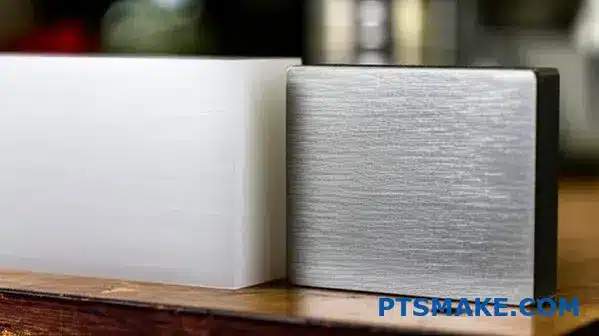

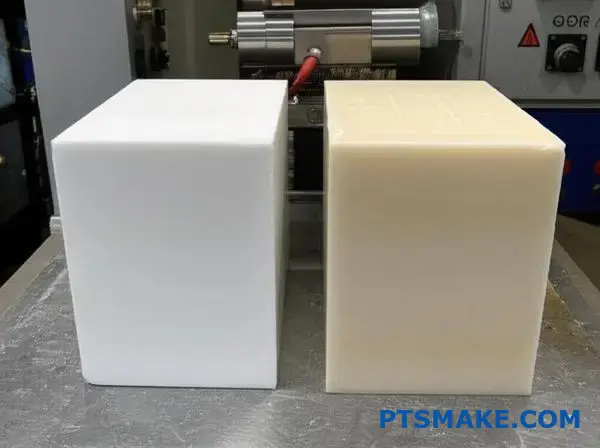

Qual é a diferença entre o UHMWPE virgem e os tipos reprocessados?

Quando se escolhe um material UHMWPE, a maior questão é frequentemente virgem versus reprocessado. A decisão resume-se a um compromisso. Trata-se de um equilíbrio entre desempenho e custo.

As qualidades reprocessadas oferecem uma poupança de custos significativa. No entanto, isto é feito à custa do desempenho. O material virgem garante pureza e propriedades óptimas.

Comparação rápida

| Caraterística | UHMWPE virgem | UHMWPE reprocessado |

|---|---|---|

| Custo | Mais alto | Inferior |

| Pureza | 100% Resina pura | Contém material reciclado |

| Desempenho | Máximo | Reduzido |

| Consistência | Elevado | Variável |

Esta escolha tem um impacto direto na fiabilidade da sua peça final.

O ciclo de reprocessamento envolve a fusão e a reforma do material. Este processo expõe o UHMWPE ao calor e a tensões mecânicas. Inevitavelmente, encurta as suas cadeias moleculares ultra-longas. Estas cadeias são a fonte da sua excecional resistência.

Degradação da cadeia molecular

Correntes mais curtas significam material mais fraco. Com base na investigação em colaboração com os nossos clientes, verificámos que isto afecta diretamente duas propriedades fundamentais. A resistência ao impacto é reduzida, tornando o material mais frágil. Também diminui a resistência à fissuração por tensão5, um fator crítico em muitas aplicações.

Isto não significa que as classes reprocessadas sejam inúteis. Trata-se de adequar o material ao trabalho. Na PTSMAKE, ajudamos os clientes a tomar a decisão correta. Analisamos as necessidades específicas de cada peça.

Quando utilizar cada grau

| Requisito de candidatura | Grau recomendado | Justificação |

|---|---|---|

| Elevado desgaste e impacto | Virgem | Essencial para a durabilidade e segurança. |

| Dispositivos médicos | Virgem | A pureza e a biocompatibilidade não são negociáveis. |

| Contacto com os alimentos | Virgem | Necessário para a conformidade e segurança. |

| Espaçadores não críticos | Reprocessado | Económica para funções de baixo stress. |

| Para-choques de uso geral | Reprocessado | Aceitável quando não é necessário um desempenho máximo. |

Uma escolha sensata evita falhas prematuras. Também garante que não está a gastar demasiado em componentes não críticos.

O UHMWPE virgem garante um desempenho máximo devido à sua estrutura molecular intacta, tornando-o essencial para aplicações críticas. Os graus reprocessados oferecem uma alternativa económica para funções menos exigentes, mas com resistência e consistência comprometidas. A escolha depende inteiramente dos requisitos da aplicação.

Como é que o UHMWPE se compara a outros plásticos de engenharia comuns?

A escolha do material correto é fundamental. Determina o desempenho e a vida útil da sua peça. Vamos comparar o material UHMWPE com outros plásticos comuns.

Iremos analisar o nylon, o acetal (POM) e o PTFE. Todos estes materiais são excelentes. Mas têm objectivos diferentes. Compreender as suas principais diferenças é essencial para o sucesso.

Visão rápida: UHMWPE vs. Alternativas

Aqui está uma comparação rápida para começarmos. Ela mostra onde o UHMWPE realmente se destaca em relação aos outros.

| Material | Resistência ao desgaste | Resistência ao impacto |

|---|---|---|

| UHMWPE | Mais alto | Mais alto |

| Nylon (PA) | Bom | Elevado |

| Acetal (POM) | Muito bom | Bom |

| PTFE | Justo | Baixa |

Isto dá-lhe um ponto de partida para a seleção.

Um mergulho mais profundo nas propriedades dos materiais

Em projectos anteriores da PTSMAKE, orientámos muitos clientes neste processo de seleção. A melhor escolha depende sempre das exigências da aplicação específica.

Factores como a fricção, a humidade e o orçamento desempenham um papel importante. Por exemplo, o nylon é forte mas absorve água. Isto pode alterar as suas dimensões, tornando-o inadequado para aplicações de alta precisão e húmidas.

O PTFE tem o menor coeficiente de atrito6. É incrivelmente liso. No entanto, é mais macio e não é tão durável como o UHMWPE. Não consegue suportar cargas elevadas ou desgaste abrasivo tão bem.

O acetal (POM) oferece um excelente equilíbrio. Tem boa resistência mecânica, baixa absorção de humidade e excelente maquinabilidade. É uma peça de trabalho fiável para muitas aplicações em que o UHMWPE pode ser um exagero. Mas não tem a resistência de topo ao impacto e à abrasão do UHMWPE.

Segue-se uma comparação mais detalhada com base nos resultados dos nossos testes e na experiência do projeto.

| Imóveis | UHMWPE | Nylon (PA66) | Acetal (POM) | PTFE |

|---|---|---|---|---|

| Resistência ao desgaste | Excelente | Bom | Muito bom | Justo |

| Resistência ao impacto | Excelente | Elevado | Bom | Baixa |

| Coeficiente de fricção | Muito baixo | Moderado | Baixa | Mais baixo |

| Absorção de humidade | Muito baixo | Elevado | Baixa | Muito baixo |

| Custo relativo | Moderado | Baixa | Moderado | Elevado |

Este gráfico ajuda a construir uma matriz mental. Simplifica a escolha do plástico de engenharia correto para as suas necessidades específicas, equilibrando o desempenho com o custo.

Esta comparação mostra que não existe um único "melhor" material. O UHMWPE é superior para abrasão e impacto. No entanto, o POM, o Nylon ou o PTFE podem ser mais adequados, dependendo da exposição química, das necessidades de estabilidade dimensional ou dos requisitos de fricção.

Quais são os principais tipos comerciais de material UHMWPE?

Nem todo o material UHMWPE é criado da mesma forma. A escolha do tipo certo é fundamental para o sucesso do seu projeto. Diferentes aditivos criam materiais adaptados a desafios específicos.

Compreender estas famílias é o primeiro passo. Garante a seleção de um material com um desempenho fiável. As principais categorias são concebidas para necessidades operacionais distintas.

| Grau Família | Função principal |

|---|---|

| Virgem padrão | Aplicações de uso geral |

| Desgaste melhorado | Baixa fricção, elevada resistência ao desgaste |

| Anti-estático | Dissipação de eletricidade estática |

| Alta temperatura | Estabilidade térmica melhorada |

Esta estrutura ajuda-nos na PTSMAKE a orientar os clientes para o material mais adequado. Evita o excesso de engenharia e gere os custos de forma eficaz.

Graus virgens padrão

Este é o seu UHMWPE de base. Não é modificado e está frequentemente em conformidade com os regulamentos da FDA e da USDA. É perfeito para equipamento de processamento de alimentos e componentes de uso geral onde as condições extremas não são um fator. Oferece um ótimo equilíbrio entre a resistência ao impacto e um baixo coeficiente de fricção.

Classes melhoradas de rolamentos e desgaste

Quando as peças enfrentam fricção constante, o UHMWPE virgem pode não ser suficiente. Os tipos melhorados incluem lubrificantes como óleo, cera ou silicone. Estes aditivos são integrados diretamente na matriz do material.

Isto resulta num coeficiente de fricção mais baixo e numa vida útil superior. Em projectos anteriores no PTSMAKE, utilizámo-los para rolamentos, rodas dentadas e tiras de desgaste, aumentando significativamente a longevidade das peças.

Graus de anti-estática

Os plásticos normais podem acumular uma carga estática. Este é um risco importante no fabrico de produtos electrónicos ou em ambientes explosivos. Os tipos antiestáticos resolvem este problema através da inclusão de carbono ou de outras cargas condutoras.

Estes enchimentos dissipam com segurança a carga estática. Isto evita danos em componentes sensíveis e reduz os riscos de ignição. Esta classe é essencial para aplicações que requerem controlo sobre carregamento triboelétrico7.

Graus de alta temperatura

O UHMWPE reticulado foi concebido para estabilidade térmica. O processo de reticulação cria ligações mais fortes entre as moléculas. Isto permite que o material mantenha as suas propriedades mecânicas a temperaturas elevadas, onde o UHMWPE normal falharia.

| Imóveis | Grau virgem | Desgaste melhorado | Anti-estático | Alta temperatura |

|---|---|---|---|---|

| Resistência ao desgaste | Bom | Excelente | Bom | Muito bom |

| Limite de temperatura | ~80°C | ~80°C | ~80°C | ~130°C |

| Controlo estático | Pobres | Pobres | Excelente | Pobres |

A escolha do tipo correto de UHMWPE é fundamental. Os aditivos criam versões especializadas para necessidades específicas, desde a redução da acumulação estática até à melhoria da resistência ao desgaste em aplicações exigentes. Isto garante um desempenho ótimo e uma vida útil mais longa para os seus componentes.

Como é que os materiais de enchimento, como o vidro ou o carbono, alteram as propriedades?

Os enchimentos não servem apenas para reduzir os custos. Nos plásticos de alto desempenho, são ferramentas poderosas. Utilizamo-las para criar propriedades específicas do material.

Isto melhora um polímero de base para uma aplicação única. Pense nisto como adicionar vergalhões ao betão.

Adaptação do desempenho do plástico

Os materiais de enchimento, como as fibras de vidro ou de carbono, transformam os plásticos normais. Transformam-nos em compósitos de elevada resistência. Isto permite utilizações mais exigentes.

A escolha do material de enchimento depende inteiramente do objetivo final.

| Imóveis | Base Nylon 66 | 30% Nylon 66 com enchimento de vidro |

|---|---|---|

| Resistência à tração | Inferior | Significativamente mais elevado |

| Rigidez | Flexível | Muito rígido |

| Custo | Inferior | Mais alto |

Esta simples alteração abre novas possibilidades para as peças.

Reforço de fibra de vidro

A adição de fibras de vidro é uma estratégia comum. Fazemo-lo para aumentar a resistência mecânica e a rigidez. Isto torna o plástico muito mais rígido.

Também aumenta a resistência à compressão e a temperatura de deflexão térmica. Isto é ótimo para peças sob carga constante ou em ambientes quentes.

No entanto, existem compensações. O material torna-se mais frágil. Isto significa que a sua resistência ao impacto diminui frequentemente.

As fibras de vidro também tornam o material abrasivo. Isto pode causar um desgaste mais rápido nos moldes de injeção e em quaisquer peças de acoplamento. Durante a fase de conceção, temos sempre em conta este facto.

As propriedades finais também podem ser altamente anisotrópico8. Isto significa que a peça é mais forte na direção em que as fibras estão alinhadas.

Enchimentos à base de carbono

As cargas de carbono têm funções muito diferentes. Nem sempre têm como objetivo a resistência mecânica.

Dissipação estática

Uma das principais utilizações é a condutividade eléctrica. A adição de negro de fumo ou de fibras de carbono torna o plástico condutor.

Isto é fundamental para os invólucros electrónicos. Ajuda a dissipar com segurança a eletricidade estática, protegendo os componentes sensíveis.

Condutividade térmica

O carbono também pode melhorar a condutividade térmica. Ajuda a afastar o calor de uma fonte.

Nos projectos do PTSMAKE, utilizámos plásticos cheios de carbono para componentes que funcionam como dissipadores de calor. Esta é uma forma inteligente de gerir o calor sem utilizar metal. Estes enchimentos são eficazes em muitos polímeros, incluindo os especializados como o material UHMWPE.

Os materiais de enchimento, como o vidro e o carbono, são essenciais para o fabrico moderno. Permitem-nos adaptar com precisão as propriedades de um polímero. No entanto, estas melhorias têm contrapartidas, como a redução da resistência ao impacto ou o aumento do desgaste do molde, que devem ser cuidadosamente geridas.

O que distingue o UHMWPE de grau médico do de grau industrial?

A principal diferença não é apenas um rótulo. Tem a ver com a segurança do doente. O UHMWPE de qualidade industrial é um material robusto para maquinaria. Mas não é feito para o corpo humano.

O UHMWPE de grau médico é fundamentalmente diferente. Começa com matérias-primas mais puras. O processo de fabrico envolve controlos muito mais rigorosos para garantir a segurança e o desempenho no interior de um doente.

Segue-se uma análise simples das principais diferenças.

| Caraterística | UHMWPE de grau médico | UHMWPE de grau industrial |

|---|---|---|

| Pureza | Extremamente elevado, sem aditivos | Pureza padrão, pode conter aditivos |

| Controlos | Processo rigoroso e controlo de qualidade | Normas industriais gerais |

| Ensaios | Testes de biocompatibilidade exaustivos | Apenas ensaios de propriedades mecânicas |

Estas distinções não são menores. São fundamentais para qualquer aplicação médica.

Embora as especificações mecânicas possam parecer semelhantes no papel, os factores invisíveis são o que realmente importa. Escolher a classe errada é um risco que ninguém na área médica pode se dar ao luxo de correr. Na PTSMAKE, seguimos rigorosamente as especificações de material para nossos clientes médicos.

Rastreabilidade do início ao fim

Para os dispositivos médicos, cada componente tem de ser rastreável. Isto significa que podemos seguir o material desde a sua forma de resina bruta até à peça final maquinada. Esta cadeia de custódia completa é um requisito não negociável. Garante a responsabilização em caso de surgimento de um problema. Os produtos industriais simplesmente não têm este nível de documentação.

A norma de biocompatibilidade

Um material utilizado no interior do corpo deve ser seguro. Não pode causar uma reação tóxica ou ser rejeitado. A isto chama-se biocompatibilidade9. O material UHMWPE de qualidade médica é submetido a testes rigorosos de acordo com normas como a ISO 10993. Este processo exaustivo valida que o material é seguro para implantações a longo prazo. Os materiais de qualidade industrial não são submetidos a estes testes vitais.

Controlos de fabrico mais rigorosos

O ambiente onde as peças são fabricadas é importante. Os componentes de UHMWPE de grau médico são frequentemente produzidos em ambientes controlados. Isto evita a contaminação por poeiras, óleos ou outras partículas estranhas. O fabrico industrial não requer estes protocolos rigorosos, tornando o produto final inadequado para aplicações médicas estéreis.

As diferenças são profundas. O UHMWPE de grau médico é definido pela sua pureza, rastreabilidade e testes de biocompatibilidade. Estes factores estão ausentes nas qualidades industriais, tornando-as completamente inseguras para qualquer dispositivo médico ou implante, independentemente da sua resistência mecânica.

Qual é o objetivo da reticulação no UHMWPE?

A reticulação é um processo crucial. Melhora as propriedades do UHMWPE padrão. Utilizamo-lo para preparar o material para aplicações mais exigentes.

O método mais comum é a irradiação. Este processo forja ligações químicas entre as longas cadeias de polímeros.

Esta alteração estrutural aumenta drasticamente a resistência ao desgaste. Também aumenta a temperatura de serviço do material, tornando-o mais durável sob tensão.

| Imóveis | Antes do Cross-Linking | Após o Cross-Linking |

|---|---|---|

| Resistência ao desgaste | Bom | Excelente |

| Dureza | Excelente | Bom |

O processo de reticulação é bastante fascinante. Normalmente, expomos o material UHMWPE a doses controladas de radiação gama ou de feixe de electrões.

Esta energia quebra algumas ligações carbono-hidrogénio ao longo das cadeias poliméricas. Esta ação cria sítios altamente reactivos conhecidos como radicais livres10.

Estes sítios instáveis procuram rapidamente a estabilidade. Fazem-no formando novas e fortes ligações covalentes com as cadeias vizinhas. Isto transforma as cadeias separadas numa rede robusta e tridimensional.

Esta estrutura interligada é o segredo do seu desempenho melhorado. Restringe o movimento molecular, tornando muito mais difícil que o material seja desgastado da superfície.

Em projectos anteriores, vimos isto traduzir-se diretamente em peças que duram significativamente mais tempo em ambientes de elevada fricção. No entanto, esta maior rigidez tem um custo.

O material torna-se menos dúctil. Isto significa que a sua tenacidade e resistência ao impacto são reduzidas. A escolha de utilizar o UHMWPE reticulado é um compromisso de engenharia.

| Comparação de caraterísticas | UHMWPE padrão | UHMWPE reticulado |

|---|---|---|

| Estrutura molecular | Cadeias independentes | Rede 3D |

| Resistência ao desgaste | Elevado | Extremamente elevado |

| Temperatura máxima de serviço | Inferior | Mais alto |

| Resistência ao impacto | Muito elevado | Moderado |

A reticulação transforma o UHMWPE, criando uma rede molecular robusta. Isto melhora significativamente a resistência ao desgaste e ao calor, mas reduz a dureza e a resistência ao impacto, um compromisso crítico para aplicações especializadas em que a durabilidade é fundamental.

Como é que os materiais UHMWPE são classificados por gamas de peso molecular?

A compreensão do UHMWPE começa com o seu peso molecular. Não se trata apenas de um número técnico. É o principal fator que define o grau e o desempenho do material.

Diferentes gamas de peso molecular criam graus distintos. Cada grau oferece um equilíbrio único de propriedades. Esta categorização ajuda os engenheiros a selecionar o material perfeito para uma aplicação específica.

Segue-se uma descrição simplificada das categorias mais comuns:

| Peso molecular (g/mol) | Designação comum | Caraterística-chave |

|---|---|---|

| 3,1 - 4,5 milhões de euros | Padrão / Alta qualidade | Bom desempenho geral |

| 5,0 - 6,0 milhões | De qualidade superior | Maior resistência ao desgaste |

| > 6,0 milhões | Ultra-Premium / Médico | Máxima resistência ao impacto e ao desgaste |

A escolha do grau correto é crucial para o sucesso do projeto.

A ligação entre o peso molecular e o desempenho

Então, porque é que um peso molecular mais elevado resulta num material mais resistente? Tem a ver com o comprimento das cadeias de polímero. As cadeias mais longas criam mais ligações e sobreposições na estrutura do material.

Pense nele como uma tigela de esparguete. Os fios curtos são fáceis de separar. Mas os fios muito compridos ficam emaranhados. Isto cria uma massa muito mais forte e coesa. Este é o princípio fundamental por detrás da resistência do UHMWPE.

Este aumento emaranhamento em cadeia11 melhora diretamente as principais propriedades mecânicas. As moléculas fortemente ligadas são muito mais eficazes na dissipação da energia dos impactos e na resistência às forças abrasivas.

Melhorias de desempenho com maior peso molecular

A partir dos nossos testes internos no PTSMAKE, observámos consistentemente uma correlação direta. À medida que o peso molecular aumenta, o desempenho em áreas críticas melhora significativamente. Isto é especialmente verdadeiro para aplicações de desgaste e impacto.

| Gama de pesos moleculares | Resistência ao impacto | Resistência à abrasão | Casos de utilização típicos |

|---|---|---|---|

| 3-6 milhões de euros | Elevado | Muito bom | Revestimentos de calha, calhas de guia |

| >6 milhões | Extremamente elevado | Excelente | Implantes médicos, engrenagens de alta carga |

Para projectos exigentes, orientamos frequentemente os clientes para as qualidades superiores. O material UHMWPE de maior peso molecular assegura a longevidade e a fiabilidade, mesmo sob forte tensão.

Essencialmente, a categorização do UHMWPE por peso molecular fornece um roteiro claro. Permite que engenheiros e projectistas façam corresponder um tipo específico às exigências de desempenho da sua aplicação, garantindo resultados óptimos desde o início.

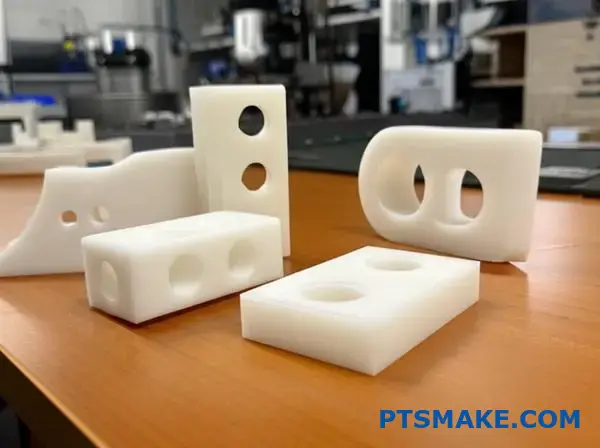

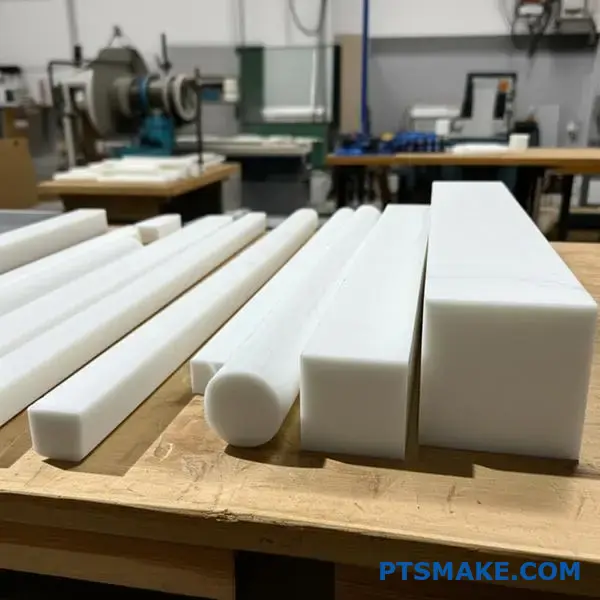

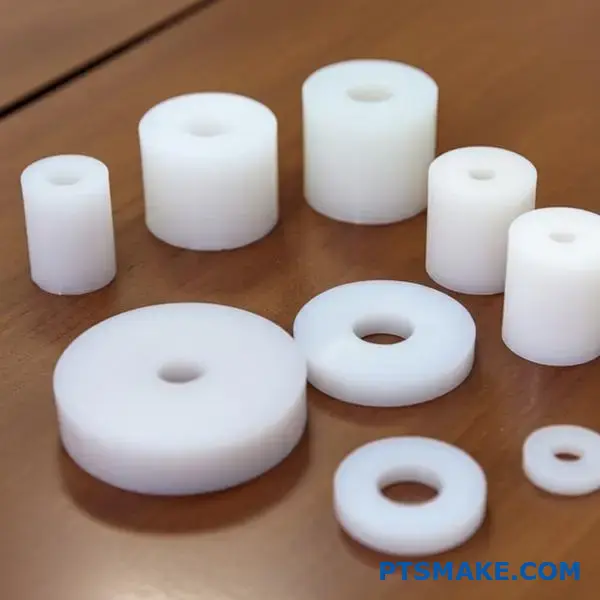

Em que formas comuns está disponível o UHMWPE para a prática?

O UHMWPE é incrivelmente versátil. Não é um material de tamanho único. Encontrá-lo-á em várias formas padrão, pronto para maquinação ou integração. Isto torna-o adaptável a muitos projectos diferentes.

As formas mais comuns são as chapas, os varões e os tubos. Estes são os cavalos de batalha para aplicações industriais. A partir destas formas básicas, podemos criar inúmeras peças personalizadas.

Formas de stock primárias

Os profissionais encontrarão mais frequentemente estas formas básicas. Servem como ponto de partida para o fabrico personalizado.

| Forma | Caso de utilização comum |

|---|---|

| Folhas | Revestimentos de tremonha, tiras de desgaste |

| Varas | Engrenagens, casquilhos, rolos |

| Tubos | Rolamentos, mangas |

Formulários especializados

Para além do material standard, o material UHMWPE também está disponível em formas avançadas. Estas incluem fibras de elevada resistência e folhas porosas únicas para aplicações muito específicas.

Compreender as formas disponíveis de UHMWPE ajuda a selecionar o ponto de partida certo para o seu projeto. Esta escolha tem um impacto direto na eficiência de fabrico e no desempenho da peça final. Na PTSMAKE, orientamos os clientes neste processo de seleção.

Um olhar mais atento a cada formulário

Folhas e placas

Estes são produzidos através de moldagem por compressão12 ou extrusão de aríete. São ideais para revestir calhas e criar grandes superfícies resistentes ao desgaste. A sua disponibilidade em várias espessuras proporciona uma grande flexibilidade de conceção.

Varas e tubos

As hastes são perfeitas para a maquinação CNC de peças como engrenagens, rolamentos e rolos. Os tubos são excelentes para criar casquilhos ou mangas. Trabalhamos frequentemente com estas formas para produzir componentes de alta precisão para os nossos clientes nas indústrias automóvel e robótica.

Perfis personalizados

Os perfis extrudidos são fabricados com secções transversais específicas. São comuns para a criação de calhas de guia personalizadas, guias de corrente e outros componentes de desgaste com formas únicas. Minimizam o desperdício de maquinagem.

Aplicações avançadas

As formas especiais abrem novas possibilidades.

| Formulário especializado | Caraterística-chave | Indústria |

|---|---|---|

| Fibras (Dyneema®, Spectra®) | Elevada resistência à tração | Aeroespacial, Médico |

| Folhas porosas sinterizadas | Porosidade controlada | Filtração, Fluidos |

Estas formas avançadas mostram a verdadeira gama do material UHMWPE. Desde coletes à prova de bala a implantes médicos, o seu potencial é vasto.

Em suma, o UHMWPE está disponível em formas de stock padrão, como chapas e barras para maquinagem geral. Também está disponível em formas especializadas, como fibras de alta resistência e folhas porosas, para aplicações altamente específicas e exigentes.

Que normas industriais (ASTM/ISO) regem a especificação do UHMWPE?

Quando se adquire material UHMWPE, as normas não são negociáveis. São a sua garantia de qualidade. Os dois principais organismos que estabelecem estas regras são a ASTM International e a ISO.

Para utilizações industriais gerais, a norma ASTM D4020 é o documento fundamental. Abrange tudo, desde a resina em bruto até às formas acabadas, como folhas e varetas.

No sector médico, os requisitos são muito mais rigorosos. A ISO 5834 é a norma específica para o UHMWPE utilizado em implantes cirúrgicos. Saber qual a norma aplicável é o primeiro passo para o sucesso.

A compreensão destas normas ajuda-o a verificar a qualidade do material e a evitar erros dispendiosos. Eles eliminam as suposições e fornecem uma referência clara para o desempenho. No PTSMAKE, verificamos sempre os certificados de material em relação a estas normas.

ASTM D4020: Norma para UHMWPE industrial

Esta é a norma fundamental para a maioria das aplicações não médicas. Define os requisitos de propriedade para os plásticos UHMWPE.

Isto inclui a especificação do peso molecular, da densidade e de outras propriedades físicas. A adesão à norma ASTM D4020 garante que o material tem a durabilidade esperada e baixa fricção.

ISO 5834: Norma para UHMWPE de grau médico

Quando uma peça é concebida para o corpo humano, a norma ISO 5834 tem precedência. Esta norma aplica-se ao UHMWPE utilizado em implantes cirúrgicos, como próteses da anca ou do joelho.

Tem controlos muito mais rigorosos sobre a pureza do material, os aditivos e a polimerização13 processo. Isto garante que o material é biocompatível e seguro para utilização a longo prazo no interior do corpo. Com base no nosso trabalho com clientes médicos, não há lugar para compromissos neste domínio.

Uma comparação rápida evidencia os seus diferentes objectivos:

| Padrão | Aplicação primária | Principais áreas de foco |

|---|---|---|

| ASTM D4020 | Uso industrial e geral | Desempenho mecânico, consistência |

| ISO 5834 | Implantes médicos | Biocompatibilidade, Pureza, Segurança |

A seleção da norma correta é fundamental. Ela alinha as propriedades do material com as exigências da aplicação, garantindo segurança e funcionalidade.

Para garantir a qualidade, a norma ASTM D4020 é a referência para o material UHMWPE industrial. Para dispositivos médicos, a ISO 5834 é a norma não negociável. Seguir estas diretrizes é crucial para verificar o desempenho e a segurança do material, protegendo o seu projeto de falhas.

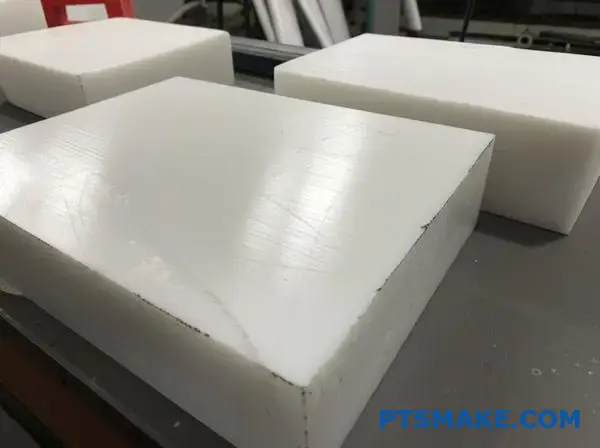

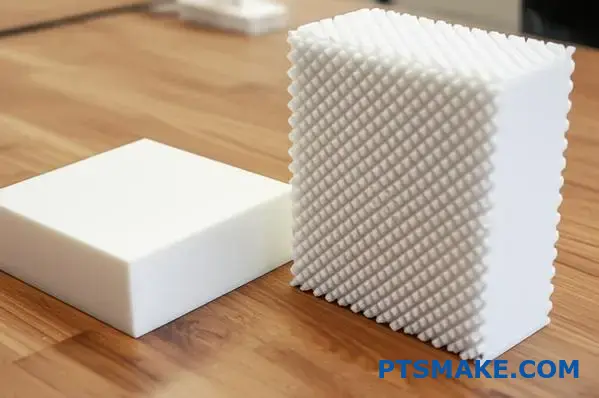

Quais são os diferentes métodos de fabrico de formas em bruto?

Compreender como são feitas as formas de stock é fundamental. Ajuda a prever o comportamento do material. Os processos de conversão primários são cruciais aqui.

Moldagem por compressão

Este método destina-se a criar chapas grandes e espessas. Envolve calor e uma pressão imensa. É ideal para componentes grandes e em blocos.

Extrusão de carneiro

Este processo produz perfis contínuos. Pense em varas, tubos e outras formas longas. Trata-se de uma abordagem muito diferente.

| Método | Saída primária | Utilização comum |

|---|---|---|

| Moldagem por compressão | Folhas, blocos | Peças planas de grandes dimensões |

| Extrusão de carneiro | Varas, tubos | Perfis contínuos |

Um olhar mais profundo: Moldagem por compressão

Neste processo, colocamos resina ou pó de polímero numa cavidade do molde. O molde é então aquecido e fechado.

Isto aplica uma pressão elevada. Força o material a preencher a cavidade. O material passa por um processo chamado sinterização14 em que as partículas se fundem sem se fundirem totalmente. Este método é comum para materiais como o material UHMWPE.

Um olhar mais profundo: Extrusão de aríete

A extrusão por carneiro é um processo semi-contínuo. Um cilindro hidráulico empurra uma massa compactada de material, frequentemente designada por lingote, através de uma matriz aquecida.

Esta força molda o material num perfil contínuo. O processo é repetido com novos biletes para criar longos comprimentos de barras ou tubos. É um método mais lento e deliberado.

Como o método afecta as propriedades

O método de fabrico tem um impacto direto na peça final. As chapas moldadas por compressão podem apresentar algumas tensões internas. Isto é algo que temos sempre em conta durante a maquinação no PTSMAKE.

As peças extrudidas podem apresentar propriedades direcionais. A sua resistência pode variar ao longo do seu comprimento e ao longo do seu diâmetro.

| Caraterística | Moldagem por compressão | Extrusão de carneiro |

|---|---|---|

| Tipo de processo | Lote | Semi-contínuo |

| Stress interno | Pode ser elevado | Geralmente inferior |

| Complexidade da forma | Limitado a blocos mais simples | Perfis complexos contínuos |

| Melhor para | Chapas grandes, peças grossas | Varas longas, tubos |

A moldagem por compressão e a extrusão por cilindro são fundamentais para as formas em bruto. Um cria grandes chapas, enquanto o outro forma perfis contínuos. O método escolhido define as tensões internas e as propriedades direcionais do material, com impacto no desempenho da peça final e na maquinabilidade.

Quando é que se deve escolher um UHMWPE modificado em vez de um grau padrão?

A decisão sobre o material UHMWPE correto não tem de ser complexa. A escolha depende de uma questão: a sua aplicação enfrenta um desafio que o UHMWPE padrão não consegue resolver?

Começar com a norma

O UHMWPE padrão é um material fantástico e versátil. É muitas vezes a escolha padrão para muitas aplicações devido ao seu excelente equilíbrio de propriedades e custo-benefício.

Identificar o fator limitante

Uma classe modificada só se torna necessária quando uma limitação específica da versão de série compromete o desempenho ou a segurança. Pense nisso como uma atualização específica.

| Caraterística | UHMWPE padrão | Exemplo de UHMWPE modificado |

|---|---|---|

| Temperatura máxima | ~80°C | ~130°C (reticulado) |

| Acumulação de estática | Elevado | Baixo (anti-estático) |

Esta abordagem garante que obtém o desempenho de que necessita sem uma engenharia excessiva.

Para tomar a decisão correta, sugiro um quadro simples para a tomada de decisões. Na PTSMAKE, utilizamos um processo semelhante para orientar os nossos clientes, garantindo que obtêm o melhor material possível para as suas peças.

Um quadro prático

Este quadro divide a decisão em etapas lógicas. Passa dos requisitos gerais para uma escolha específica de material.

1. Defina o seu ambiente operacional

Em primeiro lugar, enumere todos os desafios ambientais e operacionais. A peça será exposta a temperaturas elevadas? Funciona num ambiente com poeiras ou gases inflamáveis? Está sujeita a forças abrasivas extremas?

2. Avaliar o UHMWPE padrão

De seguida, veja se o UHMWPE padrão satisfaz estas exigências. Em muitos casos, satisfaz. Mas, por vezes, surge uma lacuna crítica. Por exemplo, na exploração mineira, o transporte de determinados materiais pode gerar eletricidade estática, criando um risco de segurança.

3. Identificar a lacuna de desempenho

Este é o passo crucial. Se o UHMWPE padrão não for suficiente, identifique exatamente porquê. O problema não é o material em si, mas uma propriedade específica. Para ambientes explosivos, o problema é a sua incapacidade de descarregar com segurança a estática. O material precisa de propriedades dissipativas15 para ser viável.

4. Adequar a modificação à necessidade

Quando a lacuna é clara, a solução é simples. Escolhe-se uma modificação concebida para resolver esse problema.

| Cenário do problema | Propriedade limitadora do tipo padrão | Grau modificado recomendado |

|---|---|---|

| Calor e carga elevados | Baixa estabilidade térmica | UHMWPE reticulado |

| Atmosfera explosiva | Resistividade superficial elevada | UHMWPE anti-estático |

| Alta fricção/deslizamento | Coeficiente de atrito padrão | UHMWPE lubrificado internamente |

| Exposição aos raios UV (exterior) | Fraca resistência aos raios UV | UHMWPE estabilizado aos raios UV |

Este processo estruturado evita a adivinhação e conduz a componentes fiáveis, seguros e eficazes.

A conclusão é simples: comece com o UHMWPE padrão como base. Só actualize para um grau modificado quando identificar uma lacuna de desempenho específica - como resistência ao calor ou controlo estático - que a sua aplicação não possa tolerar. Isto assegura tanto o desempenho como a relação custo-eficácia.

Como é que a expansão térmica pode ser gerida na conceção do UHMWPE?

O UHMWPE tem uma taxa de expansão térmica muito elevada. Pode expandir-se e contrair-se cerca de dez vezes mais do que o aço com as alterações de temperatura.

Este é um fator crítico na conceção. Ignorá-lo pode levar a que as peças se prendam, deformem ou falhem completamente. A conceção correta tem em conta este movimento.

Quantificar o desafio

Compreender os números ajuda. O coeficiente de expansão térmica do UHMWPE é significativo.

| Material | Coeficiente de expansão térmica (por °C) |

|---|---|

| UHMWPE | ~1.3 x 10-⁴ |

| Aço | ~1.2 x 10-⁵ |

| Alumínio | ~2.3 x 10-⁵ |

Esta tabela mostra claramente porque é que este material UHMWPE necessita de uma atenção especial.

Regras práticas de conceção para o UHMWPE

Gerir esta expansão é simples com as regras de conceção corretas. No PTSMAKE, aplicamos estes princípios para garantir o desempenho das peças em diferentes temperaturas de funcionamento. Trata-se de dar ao material espaço para se mover.

Regra 1: Aumentar a distância de segurança

Para quaisquer peças móveis, como rolamentos ou componentes deslizantes, as folgas devem ser maiores do que as utilizadas para metais. Isto evita que as peças fiquem presas com o aumento da temperatura.

A peça precisa de espaço para se expandir sem criar fricção ou tensão excessivas. A alta Coeficiente de expansão térmica16 é a razão direta deste facto. Aconselhamos frequentemente os nossos clientes a ter em conta este fator desde o início.

Regra 2: Utilizar orifícios de grandes dimensões para os fixadores

Ao fixar chapas ou blocos de UHMWPE, nunca utilize um parafuso apertado. O material precisa de se expandir e contrair à volta do fixador.

A utilização de orifícios sobredimensionados ou com ranhuras é uma solução simples. Isto permite que o material se mova livremente, evitando a acumulação de tensões e potenciais fissuras à volta do local do fixador. As anilhas ajudam a distribuir a carga uniformemente.

| Estratégia de fixação | Objetivo |

|---|---|

| Furos de grandes dimensões | Permite a expansão radial |

| Furos com ranhuras | Permite a expansão linear |

| Parafusos de ombro | Fornece um ponto de articulação fixo |

Regra 3: Evitar secções longas e limitadas

As secções longas e finas de UHMWPE são propensas a empenar ou deformar se forem limitadas em ambas as extremidades. À medida que o material se expande, não tem para onde ir a não ser para o lado.

É preferível fixar a peça num ponto central. Deixe as extremidades flutuarem livremente com guias, se necessário. Esta abordagem de conceção evita o stress e a deformação induzidos termicamente.

Para gerir a expansão térmica do UHMWPE, os projectistas devem incorporar folgas de funcionamento maiores para as peças móveis, utilizar orifícios sobredimensionados para os fixadores e evitar restringir as secções longas. Estas regras simples previnem a ligação, o empeno e a falha prematura dos componentes acabados.

Quais são os métodos mais eficazes para unir o UHMWPE?

A união do UHMWPE apresenta um desafio único. A sua superfície cerosa e de baixa fricção torna os métodos de ligação tradicionais ineficazes. A escolha da abordagem correta é vital para a integridade estrutural.

Fixação mecânica: A melhor escolha

Em termos de fiabilidade, os fixadores mecânicos são normalmente a melhor opção. Parafusos, parafusos e rebites criam juntas fortes e previsíveis sem tratamentos de superfície complexos.

Adesivos e soldadura

Estes métodos são possíveis, mas requerem conhecimentos especializados. Os adesivos necessitam de uma preparação extensiva da superfície para funcionarem. A soldadura exige um controlo preciso para evitar a degradação do material.

Segue-se uma breve descrição das opções.

| Método | Fiabilidade | Facilidade de utilização |

|---|---|---|

| Mecânica | Elevado | Elevado |

| Adesivo | Baixo-Médio | Baixa |

| Soldadura | Médio-Alto | Médio |

Com base nos nossos testes, a fixação mecânica fornece consistentemente os resultados mais fiáveis para unir peças de UHMWPE. Ultrapassa a inércia química do material.

Um olhar mais atento aos fixadores mecânicos

A utilização de cavilhas ou parafusos é simples. Este método fixa fisicamente as peças entre si. Isto assegura uma ligação robusta para aplicações exigentes. É necessário ter cuidado para gerir as concentrações de tensão à volta dos orifícios para evitar possíveis fissuras ao longo do tempo.

O obstáculo da ligação adesiva

Os adesivos enfrentam um grande obstáculo. O UHMWPE tem uma resistência extremamente baixa energia de superfície17, que impede as colas de molharem a superfície e formarem uma ligação forte. É como tentar colar uma frigideira antiaderente.

Superar o desafio

Para colar este material UHMWPE, é necessário primeiro modificar a sua superfície. Técnicas como o tratamento por plasma, o tratamento por chama ou a gravação química podem aumentar a energia da superfície. Estes processos, no entanto, são especializados e acrescentam uma complexidade e um custo significativos ao projeto.

As nuances da soldadura de plásticos

A soldadura pode criar juntas fortes e sem costuras. Métodos como a soldadura a gás quente e a soldadura por extrusão são eficazes se forem efectuados corretamente. Mas isto requer técnicos qualificados e equipamento especializado. O controlo preciso da temperatura é crucial, uma vez que o sobreaquecimento pode comprometer as propriedades do material.

| Caraterística | Fixação mecânica | Colagem de adesivos | Soldadura de plástico |

|---|---|---|---|

| Força das articulações | Muito elevado | Variável | Elevado |

| Custo do equipamento | Baixa | Elevado (para tratamento) | Elevado |

| Conhecimentos especializados necessários | Baixa | Elevado | Elevado |

| Melhor para | Conjuntos estruturais | Vedação para trabalhos leves | Costuras contínuas |

Em resumo, a fixação mecânica é o método mais fiável para unir o UHMWPE. Os adesivos e a soldadura são alternativas viáveis, mas requerem tratamentos de superfície especializados e uma execução especializada para ultrapassar a resistência inerente do material à ligação.

Que acabamentos de superfície são possíveis e como?

Ao maquinar o UHMWPE, o acabamento da superfície é único. É diferente do metal. Normalmente, obtém-se uma textura suave, quase cerosa.

Este acabamento é uma caraterística natural do material. No entanto, a qualidade desta superfície "como maquinada" é fundamental para o desempenho.

Conseguir o melhor acabamento possível requer ferramentas e conhecimentos específicos. Vamos explorar o que é prático e porquê.

| Tipo de acabamento | Capacidade de realização | Casos de utilização comuns |

|---|---|---|

| Standard Liso | Elevado | Tiras de desgaste, rolamentos |

| Opticamente claro | Muito difícil | Não é um objetivo prático |

Os clientes perguntam frequentemente se podemos polir o UHMWPE até obter um brilho espelhado. A resposta simples é que conseguir uma superfície de qualidade ótica é extremamente difícil. Geralmente, não é um objetivo prático de fabrico.

A razão reside nas propriedades do material. O UHMWPE é macio e tem um ponto de fusão baixo. O polimento agressivo gera calor, fazendo com que a superfície fique manchada em vez de ficar mais lisa. A estrutura do material, que contém tanto elementos cristalinos como amorfo18 regiões, resiste a um polimento uniforme.

No entanto, um acabamento suave "como maquinado" é vital. Para aplicações que exigem baixa fricção e alta resistência ao desgaste, a qualidade da superfície é tudo. Uma superfície mais lisa garante uma resistência mínima e prolonga significativamente a vida útil do componente.

Na PTSMAKE, concentramo-nos em aperfeiçoar este acabamento inicial. A utilização de ferramentas incrivelmente afiadas e parâmetros de corte refinados é a forma de fornecer peças com um desempenho fiável.

| Qualidade da superfície | Impacto de fricção | Vida útil da peça |

|---|---|---|

| Suave | Baixa | Alargado |

| Áspero | Elevado | Reduzido |

Em resumo, o material UHMWPE produz um acabamento liso e ceroso. Embora o polimento ótico não seja prático, uma superfície maquinada de alta qualidade é crucial. Esta suavidade melhora diretamente as propriedades de baixa fricção e de resistência ao desgaste do material, que são fundamentais para o desempenho.

Quais são os fundamentos da conceção de almofadas de desgaste utilizando UHMWPE?

A conceção de almofadas de desgaste com material UHMWPE parece simples. No entanto, o verdadeiro sucesso está nos pormenores. Se forem corretos, garantem uma vida longa e um desempenho de topo.

Temos de considerar quatro áreas-chave. Estas são a espessura, o acabamento da superfície, os fixadores e a superfície de contacto. Cada uma desempenha um papel vital.

Eis um breve olhar sobre os fundamentos da conceção.

| Conceção fundamental | Considerações fundamentais |

|---|---|

| Espessura | Deve suportar a carga e o impacto |

| Acabamento da superfície | Deve ser liso para reduzir o atrito |

| Fixação | Utilizar o hardware correto para evitar stress |

| Superfície de acoplamento | A escolha do material tem impacto na vida útil do sistema |

A negligência de qualquer um destes factores pode levar a uma falha prematura.

Vamos aprofundar estes princípios de design. Na nossa experiência no PTSMAKE, estes pormenores separam um bom design de um excelente. A sua correta execução é crucial para a fiabilidade.

Cálculo da espessura necessária

A espessura depende da carga e do impacto. Uma almofada deve resistir à deformação sob carga estática. Também precisa de absorver a energia dos impactos dinâmicos. Mais espessa nem sempre é melhor. As almofadas demasiado espessas podem acumular calor, o que afecta o desempenho. O cálculo da classificação pressão-velocidade (PV) ajuda a orientar esta decisão.

Garantir uma superfície de deslizamento suave

Um acabamento liso na almofada de desgaste UHMWPE não é negociável. Minimiza o coeficiente de fricção inicial. Isto reduz o desgaste de arranque tanto da almofada como do componente de acoplamento. Uma superfície rugosa pode atuar como um abrasivo, acelerando o desgaste.

Utilizar corretamente os fixadores mecânicos

Nunca aparafusar diretamente sobre a superfície de UHMWPE. Utilizar sempre anilhas de grande diâmetro. As anilhas distribuem a força de aperto uniformemente. Isto evita tensões localizadas que provocam fissuras. Para obter uma superfície nivelada, utilize furos escareados para as cabeças dos parafusos e anilhas. Esta é uma prática comum nos nossos projectos de maquinação CNC. Toda a interação entre estas superfícies forma um conjunto completo de Sistema Tribológico19.

Considerações sobre a superfície de acoplamento

O material contra o qual a almofada de UHMWPE desliza é fundamental.

| Material de acoplamento | Dureza | Acabamento | Desempenho |

|---|---|---|---|

| Aço inoxidável 304 | Médio | Polido | Excelente |

| Cromado duro | Elevado | Polido | Muito bom |

| Alumínio anodizado | Médio | Suave | Bom |

| Aço macio | Baixa | Áspero | Mau (pode causar abrasão) |

Uma superfície dura, lisa e resistente à corrosão é a melhor opção. Prolonga a vida útil de todo o conjunto.

A conceção adequada das almofadas de desgaste em UHMWPE requer o equilíbrio de quatro elementos: calcular a espessura para carga e impacto, garantir a suavidade da superfície, utilizar a fixação correta com anilhas e selecionar uma superfície de contacto compatível. Estes fundamentos garantem o desempenho e a longevidade ideais do sistema.

Como selecionar um tipo de UHMWPE para uma guia de tapete rolante de elevado desgaste?

A seleção do UHMWPE adequado é um processo prático. Trata-se de fazer corresponder as propriedades do material às exigências do trabalho. Vamos analisar juntos um cenário do mundo real.

Começando com o padrão

Começamos sempre com uma base de referência. Para a maior parte das guias de transporte, um material UHMWPE de grau virgem padrão é um ótimo ponto de partida.

Oferece um baixo coeficiente de atrito. Também oferece uma excelente resistência geral ao desgaste para muitas aplicações comuns.

| Grau | Caraterísticas principais | Melhor para |

|---|---|---|

| UHMWPE virgem | Baixo atrito | Objetivo geral |

| Anti-estático | Controlo ESD | Eletrónica, Pós |

| Melhorado pelo desgaste | Resistência à abrasão | Materiais Abrasivos |

Esta seleção inicial prepara o terreno para um aperfeiçoamento posterior com base no feedback do desempenho.

Um fluxo prático de tomada de decisões

Imaginemos um projeto que realizámos no PTSMAKE. Um cliente precisava de um novo sistema de guias para uma linha de embalagem de alta velocidade. Começámos por maquinar guias a partir de UHMWPE virgem.

Identificação de um desafio específico: Estática

Inicialmente, os guias funcionaram bem. No entanto, o cliente comunicou um problema. O pó fino do seu produto estava a agarrar-se às guias devido à eletricidade estática. Isto estava a causar bloqueios.

A nossa solução foi simples. Mudámos para um tipo de UHMWPE antiestático. Este material inclui aditivos que dissipam com segurança as cargas estáticas. O problema da aderência do pó foi resolvido imediatamente.

Enfrentar outro desafio: Abrasão

Agora, considere uma aplicação diferente. Um cliente estava a transportar minerais grosseiros e abrasivos. A guia padrão de UHMWPE virgem desgastava-se muito mais rapidamente do que o aceitável.

Isto exigiu uma abordagem diferente, centrada na propriedades tribológicas20. Precisávamos de algo mais duro.

A nossa recomendação foi um grau de desgaste melhorado. Estas fórmulas avançadas contêm lubrificantes sólidos ou agentes de reforço. Aumentam significativamente a resistência ao desgaste abrasivo.

| Cenário | Grau inicial | Problema identificado | Atualização recomendada |

|---|---|---|---|

| Embalagem de pó | UHMWPE virgem | Acumulação de estática | UHMWPE anti-estático |

| Transporte de minerais | UHMWPE virgem | Alta abrasão | UHMWPE com melhoria do desgaste |

Este processo metódico garante que a seleção final é perfeitamente adequada à aplicação.

A seleção do melhor UHMWPE envolve um processo lógico. Comece com um grau padrão, observe o seu desempenho e, em seguida, actualize-o com base em desafios específicos, como a estática ou a abrasão elevada. Esta abordagem iterativa garante que a peça tem um desempenho ótimo e dura mais tempo.

Analisar um estudo de caso de falha de UHMWPE numa aplicação de rolamento.

Vamos examinar um cenário de falha comum. Um casquilho de UHMWPE num sistema de transporte de alta carga falhou prematuramente. Isto causou um tempo de inatividade inesperado.

Compreender por que razão as peças falham é fundamental. Ajuda a evitar problemas futuros. Também orienta uma melhor seleção de materiais. Este estudo de caso destaca os factores críticos de conceção.

Resumo do problema inicial

Recebemos uma chamada sobre uma falha catastrófica num casquilho. A linha de transporte do cliente estava completamente parada. Eis o que sabíamos inicialmente.

| Parâmetro | Descrição |

|---|---|

| Componente | Bucha de rolo transportador UHMWPE |

| Aplicação | Transportador industrial para trabalhos pesados |

| Problema | Deformação grave e convulsão após 3 meses |

| Vida útil prevista | Mais de 24 meses |

Esta falha foi dispendiosa. Precisávamos de encontrar rapidamente a causa principal.

Um mergulho mais profundo no fracasso

Num projeto anterior no PTSMAKE, ocorreu um problema semelhante. Descobrimos que as falhas raramente são causadas por uma única causa. Normalmente, trata-se de uma combinação de factores. Uma investigação sistemática é sempre o primeiro passo.

Investigação da causa raiz

Começámos por analisar o ambiente de funcionamento. Comparámos as especificações do projeto com as condições reais de trabalho. É aqui que frequentemente encontramos discrepâncias. O ambiente pode mudar com o tempo.

A investigação revelou vários factores que contribuíram para isso. O projeto original não tinha em conta os recentes aumentos da velocidade de produção e da carga.

Analisar os principais factores

A falha foi atribuída a algumas áreas-chave. O calor, a pressão e o tipo de material incorreto tiveram um papel importante. A interação entre estes elementos causou a falha. A falta de folga no projeto inicial foi o golpe final.

| Fator | Especificado | Funcionamento efetivo | Impacto |

|---|---|---|---|

| Carga (MPa) | 2.5 | 4.0 | Limite de deformação ultrapassado |

| Velocidade (m/s) | 0.5 | 1.0 | Aumento do calor de fricção |

| Temperatura (°C) | 40 | 65 | Desgaste acelerado |

| Folga (mm) | 0.25 | 0.25 | Insuficiente para a expansão térmica |

A temperatura elevada provocou a expansão do material UHMWPE. Com uma folga insuficiente, isto levou à gripagem. O material tribológico21 não eram adequadas para estas tensões e temperaturas elevadas.

O grau do material é importante

Além disso, foi utilizado um grau padrão de UHMWPE. Um tipo especializado, termicamente estabilizado, teria tido um melhor desempenho. Teria suportado mais eficazmente as temperaturas e cargas mais elevadas.

Este caso mostra porque é que uma análise detalhada da aplicação é vital. Na PTSMAKE, trabalhamos com os clientes para compreender todos os pormenores operacionais. Isto assegura que o material correto é escolhido desde o início.

Esta análise mostra que a falha do casquilho foi causada por vários problemas. A sobrecarga, o calor excessivo das velocidades mais elevadas e a folga insuficiente criaram uma tempestade perfeita. O tipo errado de material UHMWPE não conseguiu lidar com estas tensões combinadas, levando a um desgaste rápido e a gripagem.

Como se justifica a utilização de UHMWPE em vez de bronze num casquilho?

A escolha do material correto para um casquilho é uma decisão crítica. Vai para além do preço inicial. É preciso considerar todo o ciclo de vida da peça.

Porquê escolher o UHMWPE em vez do bronze tradicional? A justificação reside numa proposta de valor superior. Iremos compará-los em termos de métricas chave. Estas incluem o peso, a resistência à corrosão, a lubrificação, o ruído e o custo total de propriedade. Esta análise revela um claro vencedor para muitas aplicações modernas.

Decidir entre estes materiais requer uma mudança de perspetiva. Não se está apenas a comprar um componente. Está a investir na eficiência operacional a longo prazo. O verdadeiro valor surge quando se olha para além do preço de compra inicial.

A comparação completa

Temos de analisar o desempenho de cada material no mundo real. Em projectos anteriores da PTSMAKE, ajudámos os clientes a avaliar cuidadosamente estas compensações. As diferenças de desempenho são muitas vezes significativas.

Esta comparação direta realça as vantagens da utilização de um polímero moderno como o UHMWPE.

| Métrica | Casquilho de bronze | Bucha UHMWPE |

|---|---|---|

| Peso | Pesado, aumenta a massa total do sistema | Muito leve (1/8 de bronze) |

| Resistência à corrosão | Suscetível à corrosão e à oxidação | Excelente, inerte à maioria dos produtos químicos e à humidade |

| Lubrificação | Requer lubrificação e manutenção regulares | Auto-lubrificante, não é necessário lubrificante externo |

| Nível de ruído | Pode ser ruidoso, contacto metal-metal | Amortece eficazmente o ruído e a vibração |

| Manutenção | Elevada; requer limpeza e lubrificação | Praticamente sem necessidade de manutenção |

A natureza auto-lubrificante do material UHMWPE deve-se ao facto de ser muito baixo coeficiente de atrito22. Esta propriedade elimina a necessidade de massa lubrificante. Reduz os prazos de manutenção e cria um ambiente de funcionamento mais limpo, uma enorme vantagem em indústrias como a de transformação de alimentos ou de dispositivos médicos.

Custo total de propriedade (TCO)

O bronze pode ter um toque familiar, mas o UHMWPE geralmente oferece um TCO mais baixo. Isto tem em conta o custo do material, a instalação mais fácil devido ao baixo peso e a redução drástica dos custos de manutenção durante a vida útil do casquilho.

Em última análise, o UHMWPE oferece uma proposta de valor atraente. Reduz a manutenção, diminui os custos operacionais e melhora o desempenho através da redução do peso e do ruído. Isto torna-o um investimento inteligente e a longo prazo em relação ao bronze tradicional para muitas aplicações.

Quais são as aplicações emergentes para os materiais UHMWPE?

O material UHMWPE já não se destina apenas a engrenagens industriais. As suas propriedades únicas estão a empurrá-lo para novas e excitantes fronteiras. Estamos a vê-lo transformar as indústrias.

A fronteira da inovação

Proteção da próxima geração

Este material cria têxteis incrivelmente fortes mas leves. Estes são utilizados para armaduras pessoais, oferecendo uma melhor proteção aos agentes da autoridade e ao pessoal militar.

Alimentar o futuro

Nos veículos eléctricos, o UHMWPE está a tornar-se crucial. É utilizado em separadores de baterias, melhorando a segurança e o desempenho. Esta é uma área em rápido crescimento.

| Setor emergente | Aplicação principal | Vantagem principal |

|---|---|---|

| Defesa e segurança | Têxteis balísticos avançados | Relação resistência/peso superior |

| Automóvel (EV) | Separadores de baterias | Maior segurança e eficiência |

| Operações marítimas | Cabos de alto desempenho | Mais forte do que o aço, mas flutuante |

| Medicina avançada | Novos implantes ortopédicos | Elevada resistência ao desgaste e biocompatibilidade |

Um olhar mais profundo sobre as utilizações inovadoras

O verdadeiro potencial do material UHMWPE brilha nestas novas aplicações. Cada uma delas tira partido das suas principais forças de uma forma única, exigindo uma nova precisão de fabrico.

Têxteis avançados em armaduras pessoais

As fibras UHMWPE são tecidas em tecidos avançados. Estes tecidos param os projécteis de forma mais eficaz do que os materiais tradicionais como o Kevlar, mas com uma fração do peso. Esta inovação reduz significativamente a carga sobre o utilizador.

Revolucionando as baterias de veículos eléctricos

Nos veículos eléctricos, a segurança é fundamental. O UHMWPE é utilizado para criar um separador fino e duradouro entre o ânodo e o cátodo. Isto evita curto-circuitos. O material é transformado num membrana microporosa23 que permite a livre passagem dos iões. No nosso trabalho no PTSMAKE, reconhecemos que o controlo da porosidade e da espessura destas películas exige uma enorme precisão.

| Comparação de caraterísticas | Separador UHMWPE | Separador tradicional de poliolefina |

|---|---|---|

| Resistência à perfuração | Excecional | Bom |

| Estabilidade química | Muito elevado | Elevado |

| Espessura para desempenho | Pode ser mais fino | Espessura padrão |

| Desativação de segurança | Excelente | Bom |

Novos Horizontes na Marinha e na Medicina

Para aplicações marítimas, os cabos UHMWPE estão a substituir os cabos de aço. São mais fortes, mais leves e flutuam. No domínio médico, a sua biocompatibilidade e superfície de baixa fricção tornam-no ideal para a próxima geração de substituições de articulações e cabos cirúrgicos.

O material UHMWPE está a impulsionar avanços significativos em diversos sectores de alta tecnologia. Desde armaduras pessoais leves a baterias de veículos eléctricos mais seguras e implantes médicos duradouros, a sua combinação única de propriedades está a permitir a criação de produtos da próxima geração que anteriormente eram impossíveis de criar.

Como é que se calcula a relação custo-eficácia de uma solução de UHMWPE?

Para além da etiqueta de preço inicial

Concentrar-se apenas no custo inicial do material UHMWPE é um erro comum. Esta abordagem dá-lhe uma imagem incompleta.

O verdadeiro valor de uma solução material revela-se ao longo de toda a sua vida útil. Para compreender isto, precisamos de uma perspetiva mais alargada.

O custo total de propriedade (TCO)

Na PTSMAKE, orientamos os clientes usando um modelo de Custo Total de Propriedade (TCO). Este considera todas as despesas desde o primeiro dia até à substituição.

| Fator | Visão do custo inicial | Vista TCO |

|---|---|---|

| Material | O único foco | Uma parte da equação |

| Manutenção | Não considerado | Uma poupança importante |

| Tempo de vida | Ignorado | A chave para o valor a longo prazo |

Construir um modelo simples de TCO

Vamos analisar o modelo de TCO para ver como funciona. Trata-se de equilibrar o investimento inicial com os ganhos operacionais a longo prazo. Esta é uma abordagem prática que aperfeiçoámos através de muitos projectos de clientes.

Investimento inicial

Esta parte é simples. Inclui o preço do material UHMWPE em bruto. Também cobre o fabrico, como a maquinagem CNC, para produzir o componente final. No entanto, este é apenas o ponto de partida do seu cálculo.

Poupança a longo prazo desbloqueada

É aqui que uma solução UHMWPE prova verdadeiramente o seu valor. As poupanças acumulam-se significativamente ao longo dos anos de funcionamento. O baixo custo do material Coeficiente de fricção24 é um fator-chave para estas poupanças.

Os custos de manutenção caem a pique. Como o UHMWPE é auto-lubrificante, elimina as despesas com massa lubrificante, óleo e a mão de obra necessária para os aplicar. Isto também significa ambientes operacionais mais limpos.

Os nossos testes mostram que a vida útil das peças é substancialmente mais longa. Em aplicações de elevado desgaste, as peças em UHMWPE podem durar mais do que os metais e outros plásticos, levando a menos substituições e menos tempo de inatividade operacional.

| Categoria de custos | Material tradicional (por exemplo, aço) | Solução UHMWPE |

|---|---|---|

| Custo inicial | Inferior a Moderado | Moderado |

| Lubrificação | Necessário Regularmente | Não é necessário |

| Trabalho de manutenção | Elevado | Muito baixo |

| Frequência de substituição | Mais alto | Inferior |

| Danos nas peças de contacto | Possível | Mínimo |

Por fim, protege o seu outro equipamento. A sua superfície lisa e não abrasiva reduz o desgaste das peças de contacto, evitando danos colaterais dispendiosos no seu conjunto maior.

Uma verdadeira análise de custo-eficácia baseia-se num modelo de Custo Total de Propriedade. Embora o investimento inicial para uma solução de material UHMWPE possa ser mais elevado, proporciona poupanças significativas a longo prazo nos custos de manutenção, lubrificação e substituição, provando o seu valor superior.

Liberte todo o potencial do UHMWPE com a experiência do PTSMAKE

Pronto para otimizar o seu próximo projeto com material UHMWPE? Entre em contato com a PTSMAKE para obter uma cotação rápida e precisa sobre usinagem CNC de precisão ou moldagem por injeção. Deixe que nossos mais de 20 anos de experiência forneçam peças UHMWPE personalizadas de alta qualidade que atendam às suas demandas mais difíceis - entre em contato agora para uma consulta competitiva!

Descubra como estas forças intermoleculares fracas influenciam significativamente as propriedades físicas de um material. ↩

Saiba como esta propriedade afecta o fluxo de material e o processamento durante o fabrico. ↩

Explore como esta propriedade única ajuda os materiais a absorver o impacto sem danos permanentes. ↩

Saiba como esta propriedade afecta a seleção de materiais para peças e aplicações de precisão. ↩

Saiba mais sobre como esta propriedade afecta a longevidade das peças em ambientes exigentes. ↩

Saiba como este valor afecta a perda de energia e o desgaste do material em componentes móveis. ↩

Saiba como a eletricidade estática se acumula e porque é importante na seleção de materiais. ↩

Saiba como a orientação das fibras afecta a resistência e o desempenho de uma peça em diferentes direcções. ↩

Compreender por que razão a interação de um material com o tecido humano é fundamental para a segurança dos dispositivos médicos. ↩

Clique para compreender como estes átomos altamente reactivos são fundamentais para criar redes de polímeros mais fortes. ↩

Conheça o princípio microscópico que confere ao UHMWPE a sua notável resistência. ↩

Saiba mais sobre este processo crucial para a produção de peças e formas robustas em stock de polímero. ↩

Saiba como este processo químico cria as longas cadeias moleculares que conferem ao UHMWPE as suas propriedades excepcionais. ↩

Clique para compreender a ciência subjacente à forma como as partículas de polímero se unem. ↩

Explore como estas propriedades são críticas para a segurança em aplicações industriais sensíveis. ↩

Saiba como esta propriedade afecta a seleção de materiais e o seu processo de conceção. ↩

Descubra porque é que esta propriedade torna os materiais escorregadios e resistentes à aderência. ↩

Saiba como a estrutura interna de um material dita as suas capacidades de acabamento de superfície e desafios de maquinação. ↩

Saiba como as superfícies em interação, o lubrificante e o ambiente afectam o desgaste e o atrito em sistemas mecânicos. ↩

Saiba como as interações da superfície do material afectam o desgaste, a fricção e a lubrificação no nosso guia detalhado. ↩

Explore a forma como o atrito, o desgaste e a lubrificação influenciam a seleção de materiais para peças móveis. ↩

Saiba como esta propriedade afecta diretamente o desgaste, a eficiência energética e a limpeza operacional nos seus projectos. ↩

Compreender a complexa engenharia subjacente a estes componentes essenciais das baterias de veículos eléctricos e o seu impacto na segurança. ↩

Saiba como esta propriedade chave afecta o desgaste, o consumo de energia e o desempenho geral da peça. ↩