Está a desenvolver um projeto de moldagem por injeção de metal, mas a complexidade técnica parece esmagadora. Desde os parâmetros de injeção às variáveis de sinterização, da seleção de materiais à prevenção de defeitos - existem inúmeras partes móveis que podem fazer descarrilar o sucesso do seu fabrico.

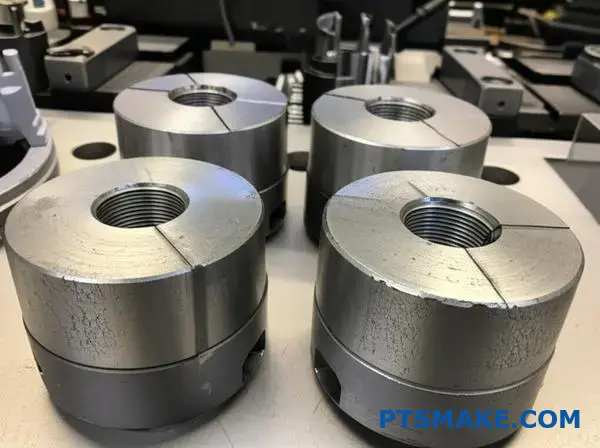

A moldagem por injeção de metal (MIM) é um processo de fabrico de metalurgia do pó que combina a flexibilidade de conceção da moldagem por injeção de plástico com a resistência e integridade dos metais forjados, produzindo peças complexas e de alta precisão através das fases de injeção de matéria-prima, desbaste e sinterização.

Este guia analisa todos os aspectos críticos do fabrico MIM - desde as fases fundamentais do processo até às técnicas avançadas de resolução de problemas. Quer esteja a avaliar a MIM em relação à maquinação CNC ou a otimizar a sua produção atual, encontrará soluções práticas para desafios reais de fabrico.

O que define fundamentalmente a fase de moldagem por injeção na Moldagem por Injeção de Metais (MIM)?

A fase de moldagem por injeção é onde a magia acontece. Transforma a matéria-prima preparada num componente sólido e moldado. Este é conhecido como a "peça verde"."

Conseguimos esta forma utilizando calor e pressão precisos. Pense nisto como um processo de moldagem altamente controlado. Cada variável é importante.

Variáveis de controlo chave

O sucesso desta fase depende de quatro parâmetros-chave. Estes influenciam diretamente a qualidade da peça final. Temos de os acertar.

| Variável | Impacto físico | Importância |

|---|---|---|

| Temperatura | Afecta a viscosidade e o fluxo da matéria-prima | Crítico para o enchimento completo do molde |

| Pressão | Introduz o material na cavidade do molde | Assegura a densidade e o pormenor das peças |

| Velocidade de injeção | Determina a rapidez com que o molde enche | Influencia o acabamento e os defeitos da superfície |

| Tempo de retenção | Mantém a pressão enquanto a peça arrefece | Evita o encolhimento e os vazios |

A correção destes parâmetros é fundamental. Garante a integridade da peça verde antes de passar para as fases seguintes.

A física do enchimento de moldes

A fase de moldagem por injeção é uma delicada dança da física. Estamos essencialmente a gerir o fluxo de um material muito complexo. A matéria-prima, uma mistura de pó metálico e aglutinante, deve fluir como um líquido.

Este fluxo deve ser perfeito. Tem de preencher todas as pequenas fendas da cavidade do molde sem quaisquer defeitos. O objetivo é criar uma peça verde homogénea. Esta peça é frágil, mas tem a geometria exacta para o produto final.

O comportamento da matéria-prima nestas condições é complexo. O seu reologia1 muda drasticamente com pequenas mudanças de temperatura ou pressão. Nos nossos projectos no PTSMAKE, descobrimos que mesmo alguns graus podem fazer a diferença.

Prevenção de defeitos na parte verde

O controlo das variáveis do processo é a forma de garantir a integridade da peça verde. Um ajuste incorreto pode levar a problemas significativos. Estes problemas podem comprometer toda a peça.

Por exemplo, se a velocidade de injeção for demasiado elevada, pode reter ar. Se o tempo de retenção for demasiado curto, a peça pode apresentar marcas de afundamento. Equilibramos meticulosamente estes factores.

| Defeito comum | Causa primária (variável) | Como o abordamos |

|---|---|---|

| Tiro curto | Baixa temperatura / pressão | Aumentar a temperatura da matéria-prima ou a pressão de injeção |

| Flash | Alta velocidade de injeção / pressão | Reduzir a velocidade ou otimizar a força de aperto |

| Marcas de pia | Tempo de retenção / pressão insuficientes | Aumentar o tempo de espera e a pressão para embalar o molde |

| Deformação | Arrefecimento/temperatura irregular | Ajustar a temperatura do molde para um arrefecimento uniforme |

O domínio destas variáveis define o sucesso do processo de moldagem por injeção de metal.

A fase de moldagem por injeção utiliza calor, pressão, velocidade e tempo precisos para moldar a matéria-prima metálica numa "peça verde". A integridade deste componente frágil depende inteiramente do equilíbrio destas variáveis para garantir um enchimento completo e sem defeitos do molde.

Quais são as restrições fundamentais que a Moldagem por Injeção de Metal (MIM) impõe ao design das peças?

A moldagem por injeção de metal (MIM) não se resume à forma final. O sucesso depende da conceção do próprio processo.

A física do fluxo de matéria-prima e da sinterização cria regras específicas. Ignorá-las conduz a defeitos e a dores de cabeça no fabrico.

Princípios fundamentais para a conceção de MIM

Espessura da parede e caudal

A espessura uniforme da parede é crucial. Assegura que o molde enche uniformemente e que a peça arrefece de forma consistente. Isto evita problemas comuns como marcas de afundamento e deformação.

Ângulos e raios de tração

Os ângulos de inclinação adequados ajudam a peça "verde" a ser ejectada do molde sem danos. Os raios de canto generosos reduzem as concentrações de tensão, evitando fissuras durante a sinterização.

| Regra de conceção | Motivo | Defeito comum evitado |

|---|---|---|

| Paredes uniformes | Assegura um fluxo e arrefecimento consistentes | Marcas de afundamento, deformações |

| Ângulos de projeto | Facilita a ejeção da peça do molde | Riscos, quebra |

| Raios de canto | Reduz a concentração de tensões | Fissuras, pontos fracos |

A fase mais crítica que determina o design MIM é a sinterização. Durante este passo, a peça encolhe significativamente até à sua densidade final. Esta transformação deve ser cuidadosamente gerida.

Navegar na transformação da sinterização

Contabilização da contração

Esta contração é geralmente previsível, cerca de 15-20%. No entanto, as geometrias complexas podem causar desafios.

Por exemplo, a direção do fluxo de material durante a moldagem pode influenciar as dimensões finais após a sinterização. Isto pode levar a retração anisotrópica2, onde a peça encolhe de forma diferente ao longo de vários eixos. No PTSMAKE, modelamos este comportamento para garantir a precisão.

O papel dos apoios

Tal como na impressão 3D, algumas caraterísticas precisam de apoio. Não durante a moldagem, mas durante a sinterização.

As saliências ou secções longas e finas podem ceder ou distorcer-se devido ao seu próprio peso no forno. Concebemos estruturas de suporte temporárias ou orientamos a peça para ser auto-sustentada, garantindo que mantém a sua forma.

| Caraterística | Risco de sinterização | Estratégia de atenuação |

|---|---|---|

| Grandes vãos sem apoio | Flacidez ou distorção | Adicionar suportes temporários |

| Alterações bruscas de espessura | Encolhimento irregular, fissuras | Transições graduais, perfurações |

| Canais internos complexos | Gás preso, distorção | Conceção para auto-suporte |

Dominar a moldagem por injeção de metal requer a conceção de todo o processo e não apenas da peça final. O cumprimento das regras relativas à espessura da parede, aos ângulos de inclinação e, especialmente, à contração por sinterização, é fundamental para obter um componente robusto e sem defeitos que cumpra as especificações.

Quais são as principais categorias de ligas metálicas compatíveis com a moldagem por injeção de metal (MIM)?

A moldagem por injeção de metal (MIM) suporta uma gama diversificada de ligas metálicas. Esta flexibilidade é a chave do seu sucesso. Podemos agrupar estes materiais em três famílias principais. Cada família tem propriedades únicas. Isto torna-os adequados para diferentes aplicações.

Ligas ferrosas

São materiais à base de ferro. São os mais comuns em MIM. Oferecem uma grande força e resistência ao desgaste a um bom preço.

Ligas não ferrosas

Estas ligas não contêm ferro como componente principal. São escolhidas por propriedades específicas. Por exemplo, peso leve ou elevada condutividade.

Ligas especiais

Este grupo inclui materiais para condições extremas. Estes materiais suportam temperaturas elevadas, tensões elevadas ou necessidades de alta densidade.

Eis um breve resumo:

| Família Alloy | Caraterísticas principais | Aplicações comuns |

|---|---|---|

| Ligas ferrosas | Elevada resistência, dureza, rentável | Automóvel, armas de fogo, ferramentas industriais |

| Ligas não ferrosas | Leve, resistente à corrosão, condutor | Medicina, eletrónica, aeroespacial |

| Ligas especiais | Resistência a temperaturas extremas, alta densidade | Turbinas aeroespaciais, defesa, proteção médica |

Vamos aprofundar estas famílias de ligas. A escolha correta do material é fundamental para o sucesso do seu projeto. Na PTSMAKE, guiamos os nossos clientes através deste processo de seleção. Fazemos corresponder as propriedades dos materiais às necessidades de desempenho.

Ligas ferrosas em profundidade

As ligas ferrosas são os cavalos de batalha da indústria MIM.

Aços inoxidáveis

Os aços inoxidáveis como o 17-4PH e o 316L são frequentemente utilizados. O 17-4PH é apreciado pela sua elevada resistência e boa resistência à corrosão. O 316L é um austenítico3 grau. Oferece uma resistência superior à corrosão, o que o torna ideal para aplicações médicas e marítimas.

Aços para ferramentas

Os aços para ferramentas são conhecidos pela sua dureza excecional. São perfeitos para ferramentas de corte e componentes de elevado desgaste. As suas formas complexas são facilmente obtidas com MIM.

Ligas não ferrosas em profundidade

Estes materiais resolvem desafios específicos de engenharia.

Ligas de titânio

O titânio é forte, leve e biocompatível. Isto torna-o uma escolha de topo para implantes médicos. É também utilizado na indústria aeroespacial devido à sua elevada relação resistência/peso.

Ligas de cobre

O cobre é excelente em termos de condutividade eléctrica e térmica. Utilizamo-lo para peças pequenas e complexas em eletrónica. Pensemos em dissipadores de calor e conectores.

Ligas especiais em profundidade

Quando as condições se tornam difíceis, recorremos às ligas especiais. Estes materiais funcionam onde outros falham.

| Subcategoria de liga metálica | Propriedade chave | Aplicação típica de MIM |

|---|---|---|

| Superligas | Resistência a altas temperaturas | Lâminas de turbinas de motores a jato |

| Ligas pesadas de tungsténio | Densidade muito elevada | Proteção contra radiações, amortecimento de vibrações |

| Cobalto-crómio (Co-Cr) | Resistência ao desgaste, biocompatibilidade | Implantes ortopédicos |

Estes materiais avançados ultrapassam os limites do que é possível com a moldagem por injeção de metal.

Em suma, a tecnologia MIM é compatível com uma vasta gama de ligas metálicas. Estas vão desde os aços inoxidáveis comuns até às superligas de elevado desempenho. Esta versatilidade permite a criação de peças precisas e complexas para praticamente qualquer indústria ou aplicação.

Que tipos de geometrias de peças são ideais para a moldagem por injeção de metal (MIM)?

A moldagem por injeção de metal (MIM) não é uma solução universal. Destaca-se numa classe específica de componentes em que os métodos tradicionais são insuficientes.

O ponto ideal: Pequeno e complexo

Os candidatos ideais são normalmente pequenos, pesando menos de 100 gramas. Apresentam formas complexas e tridimensionais. Trata-se de peças que são frequentemente demasiado difíceis ou dispendiosas de produzir por maquinagem.

Principais caraterísticas da MIM

Eis uma lista das caraterísticas ideais.

| Caraterística | Ideal para MIM |

|---|---|

| Tamanho | Pequeno, normalmente < 100g |

| Complexidade | Alto, com pormenores intrincados |

| Geometria | Tridimensional, não simétrico |

| Produção | Grandes volumes |

Porque é que a complexidade é uma vantagem fundamental

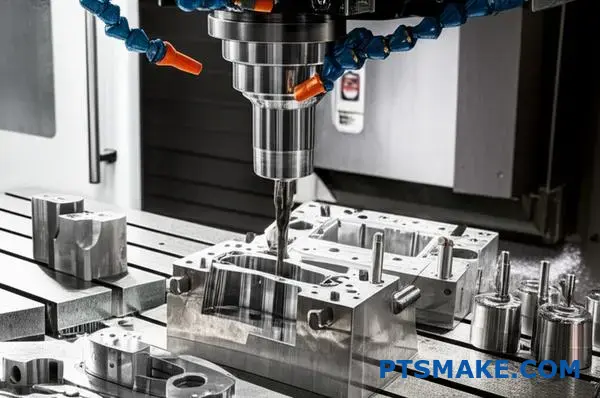

A magia do MIM reside na sua capacidade de lidar com a complexidade de forma eficiente. Com a maquinação CNC tradicional, cada caraterística complexa acrescenta tempo e custos. No caso do MIM, a complexidade é "gratuita" assim que o molde é feito.

O investimento inicial em ferramentas é mais elevado. Mas para a produção de grandes volumes, o custo por peça diminui significativamente. Isto faz com que seja um fator de mudança para a produção de milhares de peças idênticas e complexas.

Na PTSMAKE, trabalhamos frequentemente com clientes em peças que foram previamente maquinadas. A mudança para o MIM pode levar a economias substanciais de custos sem sacrificar a qualidade. Este processo envolve um tratamento térmico crítico chamado sinterização4 para fundir as partículas de metal.

Primeiros exemplos de geometrias MIM

Vejamos alguns exemplos clássicos para compreender o ajuste ideal para a moldagem por injeção de metal.

| Indústria | Componente de exemplo | Principais caraterísticas geométricas |

|---|---|---|

| Armas de fogo | Gatilhos, martelos, miras | Cavidades internas complexas, detalhes finos |

| Médico | Instrumentos cirúrgicos, braquetes ortodônticos | Formas minúsculas e complexas, biocompatibilidade |

| Eletrónica | Conectores, dissipadores de calor | Paredes finas, canais internos complexos |

| Automóvel | Caixas de sensores, componentes de fechaduras | Pequenas engrenagens, roscas, rebaixos |

Cada um destes exemplos seria incrivelmente difícil ou dispendioso de produzir à escala utilizando outros métodos. O MIM torna a sua produção viável e económica.

Em resumo, a moldagem por injeção de metal é a solução perfeita para peças pequenas (<100 g) e geometricamente complexas produzidas em grandes volumes. Constitui uma alternativa económica à maquinagem para componentes com caraterísticas tridimensionais intrincadas, libertando a liberdade de conceção.

Quais são os tipos mais comuns de máquinas de moldagem por injeção de metal (MIM)?

Quando se fala de moldagem por injeção de metal, o sistema de acionamento da máquina é um fator-chave. Define o modo de funcionamento da máquina. A escolha tem um impacto direto nos resultados do projeto.

Podemos classificá-los em três tipos principais.

Máquinas hidráulicas

Estes são os cavalos de batalha tradicionais. Utilizam fluido hidráulico para gerar força. São potentes e robustos.

Máquinas eléctricas

Estes utilizam servomotores eléctricos. Oferecem uma precisão e um controlo superiores. São também muito mais silenciosos.

Máquinas híbridas

Estes combinam caraterísticas de ambos. Podem utilizar uma bomba hidráulica para o aperto. Mas utilizam um acionamento elétrico para a injeção.

| Tipo de máquina | Fonte de alimentação primária | Caraterísticas principais |

|---|---|---|

| Hidráulico | Fluido hidráulico | Alta potência |

| Elétrico | Servomotores | Alta precisão |

| Híbrido | Misto | Desempenho equilibrado |

A escolha da máquina MIM correta é fundamental. Trata-se de equilibrar o custo, a precisão e a eficiência para a sua peça específica. Vamos analisar como estas máquinas se comparam na prática.

Precisão e controlo

As máquinas eléctricas são as claras vencedoras neste caso. Os servomotores proporcionam uma excecional repetibilidade5 e precisão. Isto é crucial para peças complexas com tolerâncias apertadas, comuns nos sectores médico e aeroespacial.

As máquinas hidráulicas são menos precisas. As alterações de temperatura no fluido podem afetar o desempenho. As máquinas híbridas oferecem um bom meio-termo, melhorando frequentemente os sistemas puramente hidráulicos.

Eficiência energética

Esta é uma grande vantagem das máquinas eléctricas. Só consomem energia quando estão em movimento. Os nossos estudos internos no PTSMAKE mostram que podem consumir menos 50-70% de energia do que os modelos hidráulicos. Isto reduz significativamente os custos operacionais ao longo do tempo. As máquinas hidráulicas accionam constantemente uma bomba para manter a pressão, desperdiçando energia.

Velocidade e manutenção

As máquinas hidráulicas podem oferecer velocidades de injeção muito elevadas. No entanto, as máquinas eléctricas têm frequentemente tempos de ciclo globais mais rápidos devido aos movimentos paralelos.

Em termos de manutenção, as máquinas eléctricas têm menos componentes que se desgastam. Não há fugas de fluido hidráulico, filtros ou mangueiras para gerir. Isto resulta num ambiente de trabalho mais limpo e menos tempo de inatividade.

| Caraterística | Hidráulico | Elétrico | Híbrido |

|---|---|---|---|

| Precisão | Bom | Excelente | Muito bom |

| Utilização de energia | Elevado | Baixa | Médio |

| Manutenção | Elevado | Baixa | Médio |

| Custo inicial | Baixa | Elevado | Médio |

A escolha entre máquinas MIM hidráulicas, eléctricas e híbridas depende das necessidades específicas do seu projeto. As máquinas eléctricas destacam-se pela precisão e poupança de energia, enquanto os sistemas hidráulicos oferecem uma elevada potência a um custo inicial mais baixo. Os híbridos proporcionam uma abordagem equilibrada.

Como são classificados os defeitos comuns das peças de Moldagem por Injeção de Metal (MIM)?

A compreensão dos defeitos de moldagem por injeção de metal é fundamental para o controlo da qualidade. A forma mais eficaz é agrupá-los pela sua origem no processo.

Esta abordagem simplifica significativamente a resolução de problemas. Permite-nos identificar a fase exacta que está a causar o problema, poupando tempo e recursos.

Defeitos por fase do processo

Podemos dividir os defeitos comuns em três categorias principais com base no local onde ocorrem no processo MIM.

| Estágio | Defeitos comuns |

|---|---|

| Moldagem | Fotografias curtas, flash, linhas de soldadura |

| Desbaste | Fissuras, abatimento, bolhas |

| Sinterização | Distorção, porosidade, dimensões incorrectas |

Esta categorização fornece um roteiro claro para diagnosticar e resolver eficazmente os problemas de produção.

Categorizar os defeitos pela sua origem é mais do que um hábito organizacional. Trata-se de uma estratégia de diagnóstico fundamental. Uma falha que se torna visível numa peça final sinterizada pode, na verdade, ter começado muito antes no processo. É por isso que uma visão holística é essencial.

Uma estrutura sistemática de resolução de problemas

Por exemplo, uma fissura detectada após a sinterização pode não ser devida a um perfil de forno defeituoso. A tensão pode ter sido introduzida durante o desbobinamento, onde o aglutinante foi removido de forma demasiado agressiva. Sem uma categorização adequada, pode perder-se tempo a ajustar os parâmetros errados.

No PTSMAKE, o nosso controlo de processos envolve pontos de verificação em cada fase. Isto ajuda-nos a detetar e corrigir desvios antes que se transformem em problemas maiores mais tarde.

A natureza interligada das fases do MIM

As fases do processo MIM estão intimamente ligadas. Um problema aparentemente menor numa etapa pode ter um grande impacto na etapa seguinte.

| Fase da causa principal | Resultado potencial |

|---|---|

| Moldagem | Uma densidade inconsistente da parte verde pode levar a distorções. |

| Desbaste | O aglutinante residual pode provocar a formação de bolhas durante a sinterização. |

| Sinterização | Uma temperatura incorrecta pode resultar em propriedades mecânicas deficientes. |

Esta interligação realça a importância de um controlo de qualidade rigoroso ao longo de todo o fluxo de trabalho. Durante a sinterização, as peças densificam-se à medida que os átomos se ligam através de um processo conhecido como difusão no estado sólido6. Qualquer erro anterior pode interromper esta transformação crítica, levando à falha da peça.

A categorização dos defeitos de moldagem por injeção de metal pela sua fase de processo - moldagem, desbobinagem e sinterização - é crucial para uma resolução eficaz de problemas. Este método ajuda a isolar rapidamente as causas principais, garantindo uma qualidade consistente das peças e evitando a repetição de erros dispendiosos.

Quais são as operações secundárias disponíveis para peças de Moldagem por Injeção de Metal (MIM)?

A moldagem por injeção de metal (MIM) é um processo poderoso, mas a peça que sai do forno nem sempre é o produto final. As operações secundárias são muitas vezes cruciais.

Podemos organizar estes passos extra de acordo com o seu objetivo. Cada uma delas resolve um desafio de engenharia específico para satisfazer os seus requisitos finais.

Para tolerâncias mais apertadas

A maquinagem ou a retificação aperfeiçoam caraterísticas específicas. Isto é vital quando as tolerâncias de sinterização das peças MIM não são suficientes para a sua aplicação.

Para uma força reforçada

O tratamento térmico é utilizado para modificar a microestrutura da peça. Este processo pode melhorar significativamente a dureza, a resistência e a durabilidade geral.

Para proteção de superfícies

A galvanização e os revestimentos adicionam uma camada funcional ou cosmética. Isto é perfeito para melhorar a resistência à corrosão, a resistência ao desgaste ou o aspeto.

Para dimensões exactas

A cunhagem ou calibragem é um processo de trabalho a frio. Forma com precisão as principais dimensões, melhorando a precisão dimensional e o acabamento da superfície.

| Funcionamento | Objetivo primário |

|---|---|

| Maquinação/Retificação | Obter tolerâncias apertadas |

| Tratamento térmico | Melhorar as propriedades mecânicas |

| Revestimento | Melhorar a resistência da superfície |

| Moagem/dimensionamento | Aperfeiçoar a precisão dimensional |

Correspondência entre a operação e a aplicação

Selecionar a operação secundária correta é uma decisão crítica. A escolha depende inteiramente da função final da peça e do ambiente de funcionamento. Não se trata de uma abordagem única para todos.

Uma engrenagem pode necessitar de tratamento térmico para resistência ao desgaste. Um componente de um dispositivo médico pode necessitar de electropolimento para obter uma superfície lisa e limpa. Começamos sempre com o objetivo final em mente.

Custo vs. Desempenho

Cada processo secundário aumenta o custo da peça final e o prazo de entrega. Trata-se de um clássico compromisso de engenharia. Trabalhamos frequentemente com os clientes para analisar se o ganho de desempenho é justificado.

Por vezes, uma pequena modificação do projeto pode eliminar a necessidade de um passo secundário dispendioso. É aqui que a colaboração precoce na fase de projeto compensa.

Para peças que requerem uma superfície dura com um núcleo dúctil, endurecimento por cementação7 é um método comum e eficaz que utilizamos. Este tratamento seletivo optimiza o desempenho sem tornar a peça inteira frágil.

Considerações sobre o processo

Cada operação tem o seu próprio conjunto de considerações técnicas. O sucesso depende da compreensão da forma como estes processos interagem com o material MIM e a geometria da peça.

| Funcionamento | Considerações fundamentais | Potenciais desvantagens |

|---|---|---|

| Maquinação | Acesso às caraterísticas, dureza do material | Aumento do custo, maior prazo de entrega |

| Tratamento térmico | Compatibilidade dos materiais, propriedades | Potencial de distorção da peça |

| Revestimento | Preparação da superfície, qualidade da aderência | Espessura acrescida, risco de hidrogénio |

| Moeda | Geometria da peça, ductilidade do material | Limitado a formas mais simples |

As operações secundárias para peças MIM são agrupadas pelo seu objetivo. A maquinagem proporciona precisão, o tratamento térmico aumenta a resistência, a galvanização protege as superfícies e a cunhagem refina as dimensões. A escolha certa equilibra os requisitos de desempenho com o custo, as propriedades do material e os potenciais desafios do processo.

Em que é que as ferramentas de moldagem por injeção de metal (MIM) diferem das ferramentas de moldagem por injeção de plástico?

Embora os nomes pareçam semelhantes, as ferramentas para moldagem por injeção de metal (MIM) e moldagem de plástico são fundamentalmente diferentes. A natureza exigente da matéria-prima MIM requer uma abordagem completamente diferente.

As ferramentas MIM devem resistir a materiais altamente abrasivos. Isto implica a utilização de aços para ferramentas muito mais duros. Os sistemas de ejeção também têm de ser mais robustos e precisos. Finalmente, a diferença mais crítica é a gestão da contração maciça das peças que ocorre após a moldagem.

| Caraterística | Requisitos de ferramentas MIM | Requisitos de ferramentas de plástico |

|---|---|---|

| Aço para ferramentas | Aço temperado e resistente ao desgaste | Mais macio, aço normal para ferramentas |

| Ejeção | Sistema altamente preciso e robusto | Sistema de ejeção standard |

| Retração | Acomoda a retração 15-25% | Adapta-se ao encolhimento de 0,5-5% |

Aço para ferramentas: Construído para a abrasão

A matéria-prima na moldagem por injeção de metal é uma mistura de pós metálicos finos e um aglutinante de polímero. Esta mistura é extremamente abrasiva, muito mais do que qualquer plástico preenchido.

Os aços para ferramentas normais como o P20, comum para moldes de plástico, desgastar-se-iam muito rapidamente.

Para o MIM, temos de utilizar aços para ferramentas endurecidos. Isto inclui materiais como D2, M2, ou mesmo moldes com inserções de carboneto para áreas de desgaste extremamente elevado. Isto garante a longevidade da ferramenta e mantém a precisão da peça durante a produção.

Sistemas de ejeção: Manuseamento de peças verdes frágeis

Após a moldagem, a peça MIM está no seu estado "verde". É incrivelmente frágil, com uma consistência semelhante à do giz. Um sistema de ejeção normal parti-la-ia ou deformá-la-ia facilmente.

As ferramentas MIM requerem sistemas de ejeção mais complexos e robustos. Isto envolve frequentemente mais pinos ejectores, cuidadosamente colocados para distribuir a força uniformemente. O próprio movimento de ejeção é mais lento e mais controlado para empurrar suavemente a peça delicada para fora da cavidade sem causar danos.

O fator de contração: Conceber uma peça maior

Este é o maior fator de diferenciação. As peças de plástico encolhem um pouco, talvez até 5%. As peças MIM, no entanto, encolhem drasticamente durante a fase final de sinterização - normalmente entre 15% e 25%.

Isto significa que a cavidade do molde deve ser projectada significativamente maior do que a peça final. O cálculo deste valor não é simples. A retração nem sempre é perfeitamente uniforme. Factores como a geometria da peça e o fluxo de material afectam as dimensões finais. Para dominar este processo, é necessário um conhecimento profundo do processo para prever a forma como a peça irá mudar, com o objetivo de obter as dimensões ideais Contração isotrópica8.

Na PTSMAKE, utilizamos software de simulação combinado com a nossa experiência em projectos para conceber estas cavidades complexas com precisão. Isso garante que a peça sinterizada final atenda às especificações precisas que nossos clientes exigem.

Em resumo, as ferramentas MIM exigem aços muito mais duros e resistentes ao desgaste. Também requer sistemas de ejeção mais precisos para peças verdes frágeis e, mais importante ainda, um design especializado para acomodar a contração maciça e complexa que ocorre durante o processo de sinterização.

Como se controla a variação dimensional em peças de moldagem por injeção de metal (MIM)?

O controlo das dimensões nas peças de moldagem por injeção de metal requer uma abordagem meticulosa e em várias fases. Não se trata de uma única solução mágica. Trata-se de precisão em cada etapa.

Desde a matéria-prima até ao ciclo final do forno, cada fase tem impacto no resultado final. Um pequeno desvio no início pode levar a variações significativas mais tarde.

Pontos-chave de controlo do processo

| Estágio | Objetivo principal |

|---|---|

| Preparação da matéria-prima | Garantir a consistência dos lotes |

| Moldagem | Criar peças verdes uniformes |

| Desbaste | Remover o aglutinante sem esforço |

| Sinterização | Obter uma retração previsível |

Este controlo sistemático é a forma como alcançamos tolerâncias apertadas de forma consistente para os nossos clientes no PTSMAKE.

Um olhar mais profundo sobre as acções de controlo

O controlo eficaz começa muito antes de a peça ser moldada. Começa com o próprio material e a ferramenta utilizada para o moldar.

Conceção de matérias-primas e ferramentas

A matéria-prima deve ser perfeitamente consistente. Qualquer variação no tamanho, forma ou rácio de aglutinante do pó metálico entre lotes alterará a taxa de retração. Este é o primeiro ponto de controlo crítico.

Simultaneamente, a conceção das ferramentas é fundamental. A cavidade do molde é intencionalmente maior do que a peça final. Depois de trabalharmos com os clientes, sabemos que é necessário ter em conta com precisão a contração, que pode ser de 15-20%.

Precisão de moldagem e desbobinagem

Uma vez definidos o material e a ferramenta, concentramo-nos no processo. Os parâmetros de moldagem como a temperatura, a pressão e a velocidade de injeção são rigorosamente monitorizados para garantir que cada peça "verde" é idêntica.

A fase de desbaste remove cuidadosamente o aglutinante. Este processo deve ser uniforme para evitar a distorção da peça. Inclui frequentemente um processo térmico controlado pirólise9 que decompõe o aglutinante antes da fase final de sinterização.

Sinterização: A transformação final

A sinterização é a fase mais crítica para o controlo dimensional. Aqui, a peça é aquecida e as partículas de metal fundem-se, provocando a contração da peça para as suas dimensões finais.

| Sinterização Variável | Impacto nas dimensões |

|---|---|

| Perfil de temperatura | Controla diretamente a quantidade de encolhimento |

| Tempo de ciclo | Garante a fusão completa das partículas |

| Atmosfera do forno | Evita a oxidação e os defeitos de superfície |

A gestão rigorosa destes parâmetros garante que a contração é previsível e repetível, peça após peça.

Dominar a variação dimensional na moldagem por injeção de metal é um esforço holístico. Requer um controlo rigoroso da consistência da matéria-prima, uma conceção precisa da ferramenta e parâmetros estáveis ao longo das fases de moldagem, desbobinagem e sinterização para garantir a precisão da peça final.

Como selecionar o material adequado para uma aplicação de moldagem por injeção de metal (MIM)?

A escolha do material certo é crucial para qualquer projeto de moldagem por injeção de metal. Trata-se de um equilíbrio entre desempenho, ambiente e custo.

Oriento os clientes com uma estrutura simples. Concentramo-nos em três áreas-chave. Isto assegura que a peça final cumpre todas as especificações sem excesso de engenharia.

Critérios de seleção principais

| Fator | Considerações fundamentais |

|---|---|

| Propriedades mecânicas | Força, dureza, resistência ao desgaste |

| Resistência ambiental | Corrosão, temperatura, exposição a produtos químicos |

| Custo total | Preço das matérias-primas, complexidade de processamento |

Esta abordagem estruturada ajuda a clarificar os compromissos. Conduz ao melhor material para a sua aplicação específica.

Um quadro de seleção prático

Vamos aprofundar esta estrutura. Trata-se de fazer as perguntas certas para encontrar a solução ideal para as suas peças MIM.

Necessidades mecânicas e ambientais

Em primeiro lugar, defina a função da peça. Necessita de elevada resistência e dureza? Ou a resistência à corrosão é a principal prioridade? Nem sempre é possível ter as duas coisas a um custo baixo.

Por exemplo, o aço inoxidável 17-4PH oferece uma excelente resistência. Isto deve-se à sua capacidade de sofrer endurecimento por precipitação10. É ideal para componentes sujeitos a grandes esforços.

Em contrapartida, o aço inoxidável 316L oferece uma resistência superior à corrosão. É frequentemente utilizado em dispositivos médicos ou aplicações marítimas. A sua resistência é inferior à do 17-4PH.

Em projectos anteriores da PTSMAKE, ajudámos os clientes a navegar nesta escolha. Uma ferramenta médica necessita de 316L para a biocompatibilidade. Uma engrenagem de alto desgaste beneficia da dureza do 17-4PH.

Comparação de aços inoxidáveis MIM comuns

Eis uma comparação rápida com base nos resultados dos nossos testes.

| Imóveis | Aço inoxidável 17-4PH | Aço inoxidável 316L |

|---|---|---|

| Vantagem principal | Alta resistência e dureza | Excelente resistência à corrosão |

| Resistência à tração | Muito elevado | Moderado |

| Resistência à corrosão | Bom | Excelente |

| Tratável termicamente | Sim | Não |

| Casos de utilização típicos | Aeroespacial, armas de fogo, ferramentas de alto desgaste | Medicina, marinha, processamento de alimentos |

Equilíbrio entre desempenho e custo

O custo é sempre um fator. O 17-4PH envolve frequentemente um passo extra de tratamento térmico. Isto aumenta o preço final da peça. O 316L normalmente não necessita desta etapa, simplificando o processo. A escolha correta depende das propriedades que são verdadeiramente necessárias.

É essencial uma avaliação sistemática das propriedades mecânicas, da resistência ambiental e do custo. Esta estrutura, que compara materiais como o 17-4PH e o 316L, garante a seleção do material ideal e mais rentável para a sua aplicação de moldagem por injeção de metal.

Como resolveria uma distorção inaceitável numa peça de parede fina?

Resolver a distorção não se trata de uma solução mágica. É necessária uma abordagem combinada. Temos de analisar todo o processo para encontrar a causa principal. Isto envolve olhar para a forma como a peça é posicionada durante a sinterização.

A configuração da sinterização

A configuração é fundamental. A orientação e o suporte corretos evitam que a gravidade cause problemas a altas temperaturas. Pense nisto como a construção de uma base sólida para a peça.

| Fator | Impacto na distorção |

|---|---|

| Orientação da peça | Pode reduzir a flacidez devido à gravidade |

| Suporte de fixação | Evita que as áreas sem apoio se deformem |

| Pontos de contacto | Minimiza os concentradores de tensão |

É com esta abordagem sistemática que garantimos a estabilidade.

Um mergulho mais profundo no Controlo de Sinterização

Vamos sintetizar os nossos conhecimentos para resolver esta questão complexa. Em projectos anteriores no PTSMAKE, descobrimos que uma estratégia em três vertentes funciona melhor. Começa por analisar a forma como a peça assenta no tabuleiro de sinterização.

Otimizar a orientação da peça

Devemos posicionar a peça para minimizar os vãos sem suporte. Isto significa muitas vezes orientá-la verticalmente ou num ângulo. O objetivo é deixar que a gravidade trabalhe connosco e não contra nós.

Redesenho do dispositivo de sinterização

Um dispositivo de fixação padrão raramente é suficiente para peças complexas e de paredes finas. É frequente concebermos dispositivos de cerâmica personalizados. Estes dispositivos fornecem um suporte abrangente, correspondendo perfeitamente à geometria da peça. Isto evita movimentos e deformações à medida que a peça se consolida. A conceção do suporte é um passo crucial na Moldagem por Injeção de Metal avançada.

Avaliação da taxa de arrefecimento

Por fim, analisamos o ciclo de arrefecimento. O arrefecimento rápido induz stress térmico11, uma das principais causas de deformação. Os nossos testes mostram que uma taxa de arrefecimento mais lenta e controlada permite que a tensão seja aliviada gradualmente. Isto assegura que a peça mantém a forma pretendida.

| Taxa de arrefecimento | Nível de stress | Risco de deformação |

|---|---|---|

| Rápido | Elevado | Elevado |

| Moderado | Médio | Médio |

| Lento | Baixa | Baixa |

Ao controlar cuidadosamente estas variáveis, podemos ultrapassar os desafios da distorção.

A resolução de distorções inaceitáveis requer uma análise holística. É necessário analisar a orientação da peça, redesenhar os acessórios de sinterização para um melhor suporte e controlar cuidadosamente a taxa de arrefecimento para minimizar o stress. Cada elemento é crucial para um resultado bem-sucedido.

Dado um novo desenho de peça, como é que se efectua uma análise DFM?

Aplicação de uma lista de verificação DFM para MIM

A moldagem por injeção de metal (MIM) é um processo poderoso. Mas tem as suas próprias regras de conceção. Utilizar uma lista de verificação DFM detalhada não é apenas útil; é essencial para o sucesso.

Ajuda-nos a detetar precocemente potenciais problemas de fabrico. Isto evita modificações dispendiosas nas ferramentas e atrasos na produção mais tarde.

Principais áreas de enfoque

Observamos sempre com atenção a espessura uniforme da parede. Também verificamos os ângulos de inclinação e os raios dos cantos. Estes elementos são fundamentais para uma produção MIM bem sucedida. Evitam defeitos comuns e asseguram a ejeção suave da peça do molde.

| Item da lista de controlo | Importância |

|---|---|

| Paredes uniformes | Evita deformações e marcas de afundamento |

| Ângulos de projeto | Facilita a remoção da peça do molde |

| Raios generosos | Reduz o stress e melhora o fluxo |

Simplificar o fabrico de ferramentas e melhorar a qualidade

Um objetivo primário durante a nossa revisão DFM para MIM é simplificar o desenho do molde tanto quanto possível. As caraterísticas complexas das peças requerem muitas vezes a utilização de corrediças ou elevadores na ferramenta.

Estes mecanismos acrescentam custos, complexidade e requisitos de manutenção significativos ao molde. Tentamos sempre sugerir pequenos ajustes no design que podem eliminar a necessidade de tais acções sem comprometer a função da peça.

Abordar os desafios comuns da MIM

As armadilhas de gás são outra grande preocupação na moldagem por injeção de metal. Trata-se de pequenas bolsas onde o ar fica preso durante a injeção. Isto pode facilmente causar vazios ou manchas na superfície da peça final.

Analisamos cuidadosamente o design para detetar caraterísticas que possam impedir a ejeção da peça. Os cantos internos afiados ou as nervuras profundas são os culpados mais comuns. A adição de raios generosos ou o ajuste da linha de separação pode resolver estes problemas.

O sinterização12 é a fase em que a peça encolhe significativamente até à sua densidade final. As paredes não uniformes conduzem a uma contração imprevisível e à distorção da peça. Isto faz com que uma espessura de parede consistente seja uma regra não negociável.

Modificações práticas

| Questão | Sugestão de alteração | Benefício |

|---|---|---|

| Rebaixos complexos | Reformulação para eliminar ou simplificar | Ferramentas simplificadas, menor custo |

| Aprisionamento de gás | Ajustar a localização do portão, acrescentar aberturas de ventilação | Melhoria da integridade da peça |

| Secções espessas | Material de núcleo para paredes uniformes | Redução do tempo de ciclo, prevenção de defeitos |

Uma lista de verificação DFM sistemática para a moldagem por injeção de metal é crucial. Identifica precocemente as falhas de conceção, simplificando as ferramentas, reduzindo os custos e evitando dores de cabeça na produção. Isto garante uma peça final de alta qualidade que cumpre todas as especificações e funciona como pretendido.

Como justificaria a utilização da moldagem por injeção de metal (MIM) em vez da maquinagem CNC para um projeto?

A escolha entre MIM e CNC resume-se frequentemente a uma análise custo-benefício. Não se trata apenas do orçamento inicial. É necessário ter em conta o custo total ao longo de toda a produção.

Isto envolve o cálculo do ponto de equilíbrio. Iremos comparar o elevado custo inicial das ferramentas MIM com o seu baixo custo por peça.

Em seguida, compararemos esse facto com as baixas taxas de instalação da maquinagem CNC, mas com as despesas mais elevadas por peça. Vamos analisar os números para fazer uma escolha baseada em dados para o seu projeto.

Vamos construir uma análise clara de custo-benefício. A chave é compreender onde o volume do seu projeto justifica o investimento inicial na moldagem por injeção de metal.

Ferramentas vs. Custo por peça

Com o CNC, a configuração é mínima. Poderá ter de pagar uma pequena taxa pela programação e pelos dispositivos de fixação. O custo está sobretudo no tempo de maquinação de cada peça individual.

O MIM é o oposto. Requer um investimento significativo num molde de alta precisão. Na PTSMAKE, construímos estes moldes para durarem centenas de milhares de ciclos.

Quando o molde está pronto, o custo por peça do MIM torna-se muito baixo. Isto deve-se ao facto de o processo ser altamente automatizado e rápido, produzindo peças rapidamente.

Cálculo do ponto de equilíbrio

A decisão depende do volume de produção. Para algumas centenas de peças, o CNC é quase sempre mais económico. Mas quando as quantidades aumentam para milhares, a situação muda.

O elevado custo do molde é distribuído por várias peças. Este conceito é conhecido como amortização13. Eventualmente, o custo total do projeto para MIM cai abaixo do custo do CNC. Este cruzamento é o seu ponto de equilíbrio.

Outros factores de custo

Também é necessário ter em conta o desperdício de material e a complexidade das peças. Estes factores podem influenciar significativamente o custo final.

| Fator | Moldagem por injeção de metal (MIM) | Maquinação CNC |

|---|---|---|

| Custo inicial | Elevado (Ferramentas) | Baixo (Configuração) |

| Custo por peça | Baixo (no volume) | Elevado |

| Resíduos de materiais | Mínimo (quase em forma de rede) | Significativo (Subtrativo) |

| Complexidade Custo | Absorvido nas ferramentas | Aumenta o custo por peça |

O CNC é um processo subtrativo, que cria resíduos ao cortar o material. Com o MIM, utilizamos quase toda a matéria-prima, reduzindo os custos de material. Isto é especialmente verdadeiro para ligas caras.

A escolha é baseada em dados. O custo inicial elevado das ferramentas MIM é justificado pelo seu baixo custo por peça em volumes elevados. A maquinação CNC é melhor para volumes baixos devido às suas taxas de configuração mínimas. A complexidade e o desperdício de material também favorecem o MIM para grandes séries de produção.

Como interpretar uma micrografia de uma peça sinterizada de moldagem por injeção de metal (MIM)?

Uma micrografia não é apenas uma imagem. É uma história detalhada sobre a qualidade interna da peça. Compreendê-la é fundamental para prever o desempenho.

Quando olho para um, não estou apenas a ver padrões. Estou a avaliar o sucesso do processo de sinterização.

Principais indicadores microestruturais

Concentramo-nos em algumas caraterísticas críticas. Estas dizem-nos sobre a futura resistência e fiabilidade da peça. As principais são o tamanho do grão, os limites do grão e a porosidade.

Eis um resumo rápido:

| Caraterística | O que nos diz |

|---|---|

| Tamanho do grão | Afecta a resistência e a dureza. |

| Limites de grãos | A "cola" que mantém os grãos unidos. |

| Porosidade | Vazios que podem enfraquecer a peça. |

Uma análise adequada garante que o componente final de moldagem por injeção de metal cumpre as suas especificações exactas.

Descodificar a microestrutura

Se aprofundarmos, a relação entre estas caraterísticas e as propriedades mecânicas torna-se clara. Trata-se de uma relação direta de causa e efeito que já vimos em projectos anteriores no PTSMAKE. Esta análise é fundamental para a nossa garantia de qualidade.

Tamanho do grão e limites

Normalmente, procuramos grãos finos e uniformes. Uma estrutura com consistência, grãos equiaxiais14` indica frequentemente um processo bem controlado e resulta numa maior resistência e dureza.

Os limites de grão devem estar limpos e bem definidos. Se existirem impurezas nestes limites, podem atuar como pontos fracos, levando a uma falha prematura sob tensão.

O desafio da porosidade

A porosidade é o inimigo do desempenho. Distinguimos dois tipos:

- Intra-granular: Poros presos no interior dos grãos.

- Intergranular: Poros localizados nos limites dos grãos.

A porosidade intergranular é mais perigosa. Pode ligar-se, formando uma rede que reduz drasticamente a ductilidade e a tenacidade da peça. O nosso objetivo é obter uma densidade superior a 97% para minimizar este risco.

Ligar a microestrutura ao desempenho

Este quadro resume o impacto direto da microestrutura nas principais propriedades:

| Caraterísticas microestruturais | Impacto na propriedade mecânica |

|---|---|

| Grãos finos e uniformes | Aumenta a resistência e a dureza |

| Porosidade elevada | Reduz a ductilidade e a resistência |

| Limites contaminados | Diminui a resistência |

| Pescoços bem entalhados | Melhora a integridade geral |

A análise destas caraterísticas é um passo não negociável. Garante que a peça MIM sinterizada tem a resistência e a ductilidade necessárias para funcionar de forma fiável na sua aplicação final, evitando falhas inesperadas no terreno.

Como se adapta um processo de moldagem por injeção de metal (MIM) para componentes à microescala?

A adaptação do processo de moldagem por injeção de metal para peças em microescala apresenta obstáculos únicos. Não se trata apenas de encolher tudo. Temos de começar com pós metálicos ultra-finos.

Estes pós são muito mais pequenos do que os utilizados no MIM convencional. Este facto é essencial para preencher com precisão as pequenas cavidades do molde.

O equipamento especializado não é negociável

O sucesso em Micro-MIM depende de maquinaria e ferramentas especializadas. Os moldes requerem micro-recursos de extrema precisão. As máquinas de moldagem por injeção necessitam de um controlo superior.

| Caraterística | MIM convencional | Micro-MIM |

|---|---|---|

| Tamanho do pó | 5-25 microns | < 5 microns |

| Tolerância de ferramentas | Padrão | Extremamente apertado |

| Controlo da injeção | Preciso | Ultra-preciso |

Ao nível micro, a física comporta-se de forma diferente. Forças que são insignificantes no MIM padrão tornam-se dominantes. Este é um fator crítico que temos sempre em conta nos projectos do PTSMAKE.

A influência das forças de microescala

A tensão superficial e a eletricidade estática têm um impacto muito maior nos pós ultrafinos. Estas forças fazem com que as partículas se aglomerem. Isto dificulta o manuseamento e a mistura consistentes do pó.

Esta aglomeração afecta diretamente a consistência da matéria-prima. Pode levar a uma distribuição desigual do pó dentro do sistema aglutinante. O resultado comportamento reológico15 pode ser imprevisível durante a injeção.

Esta imprevisibilidade pode causar defeitos. Problemas como o enchimento incompleto da cavidade do molde ou variações na densidade da peça são comuns se não forem geridos corretamente. O controlo preciso do processo é essencial para ultrapassar estes desafios. Aprendemos através dos nossos testes que a formulação de matérias-primas especializadas é fundamental.

Superar os desafios materiais

| Desafio | Impacto na Micro-MIM | Solução |

|---|---|---|

| Tensão superficial | Aglomeração de pós | Sistemas de aglutinantes optimizados |

| Eletricidade estática | Fluxo de pó inconsistente | Manuseamento anti-estático |

| Fluxo de matéria-prima deficiente | Enchimento incompleto do molde | Unidades de injeção de alta precisão |

O Micro-MIM exige uma abordagem especializada. O sucesso depende da utilização de pós ultra-finos, ferramentas de precisão e máquinas de moldagem avançadas. A compreensão e o controlo de forças como a tensão superficial e a eletricidade estática são absolutamente cruciais para alcançar a qualidade e a consistência necessárias das peças.

Os desafios da moldagem por injeção de micrometal não terminam quando a peça é moldada. As fases de desbaste e sinterização são igualmente críticas e apresentam o seu próprio conjunto de dificuldades para os componentes de microescala.

Desbaste e sinterização de micropeças

As micropeças têm uma relação superfície/volume significativamente mais elevada. Esta propriedade acelera drasticamente o processo de desbaste. Se não for controlada cuidadosamente, pode levar à distorção ou fissuração da peça.

Durante a sinterização, este rácio elevado também significa que as peças atingem a temperatura necessária muito mais rapidamente. O crescimento dos grãos pode tornar-se um problema importante, comprometendo potencialmente as propriedades mecânicas finais do pequeno componente. A definição precisa do perfil térmico não é apenas uma recomendação; é um requisito.

Um olhar comparativo

No nosso trabalho com os clientes, descobrimos que a modificação dos ciclos térmicos é fundamental. Pequenos ajustes podem fazer uma grande diferença na integridade do produto final.

| Fase do processo | Preocupação MIM padrão | Preocupação com o micro-MIM |

|---|---|---|

| Desbaste | Taxa de remoção do ligante | Remoção rápida e sem controlo |

| Sinterização | Controlo da retração | Crescimento excessivo dos grãos |

| Manuseamento | Durabilidade da peça | Fragilidade, perda parcial |

Em conclusão, a adaptação do processo MIM para componentes à microescala é uma tarefa complexa. Exige mais do que a simples redução de escala do equipamento. Exige um conhecimento profundo da ciência dos materiais e da física à microescala.

Desde pós ultrafinos e ferramentas de precisão até à gestão de forças como a eletricidade estática, cada passo tem de ser meticulosamente controlado. O sucesso está em navegar por estes desafios únicos com perícia. Na PTSMAKE, aproveitamos a nossa experiência para dominar estas complexidades, garantindo microcomponentes de alta qualidade do início ao fim.

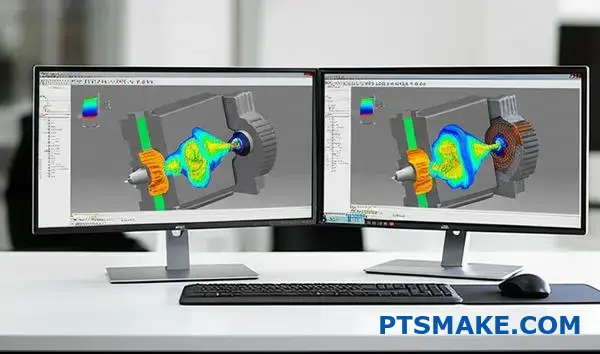

Como pode aproveitar a simulação de processos para melhorar os resultados da Moldagem por Injeção de Metal (MIM)?

O software de simulação de processos, como o Moldflow, é uma ferramenta poderosa no fabrico moderno. Passa da teoria para a aplicação prática. É como ter uma bola de cristal para o processo de moldagem por injeção de metal.

No PTSMAKE, utilizamo-lo para visualizar exatamente como a matéria-prima se comportará dentro do molde. Isto ajuda-nos a prever e a resolver problemas antes que eles aconteçam. É um passo fundamental no nosso processo de garantia de qualidade.

| Aspeto | Sem simulação | Com Simulação |

|---|---|---|

| Risco de defeito | Elevado (Descoberto tardiamente) | Baixo (Previsto para breve) |

| Retrabalho de moldes | Frequente | Mínimo |

| Tempo de colocação no mercado | Mais lento | Mais rápido |

| Custo | Mais alto | Inferior |

Este poder de previsão é fundamental para reduzir o risco de um projeto. Assegura que as primeiras peças físicas que produzimos estão muito mais próximas da perfeição, poupando tempo e recursos valiosos.

Uma abordagem "Digital First" à MIM

Integramos a simulação profundamente no nosso fluxo de trabalho. Não se trata de uma reflexão posterior; é um passo fundamental. Isto permite-nos construir um gémeo digital do processo de moldagem, fornecendo informações que são impossíveis de ver a olho nu. Esta abordagem que dá prioridade ao digital é fundamental para o nosso compromisso com a precisão.

Previsão do fluxo de matéria-prima

O primeiro passo é simular a fase de injeção. O software mostra-nos uma animação detalhada da forma como a matéria-prima preenche a cavidade do molde. Tem em conta factores como a pressão, a temperatura e a viscosidade do material. Isto garante que a peça é preenchida completa e uniformemente, o que é crucial para geometrias complexas.

Identificação e eliminação de defeitos

Esta análise de fluxo destaca imediatamente potenciais pontos problemáticos.

| Tipo de defeito | O papel da simulação |

|---|---|

| Linhas de soldadura | Prevê onde as frentes de fusão se encontram |

| Purgadores de ar | Mostra onde o ar pode ficar preso |

| Marcas de pia | Identifica áreas de arrefecimento irregular |

Ao ver estes problemas num ecrã, podemos ajustar a conceção do molde ou os parâmetros do processo para os eliminar. Esta resolução proactiva de problemas é muito mais eficiente do que as correcções reactivas em peças físicas.

Otimização do design de portas e canais

O local onde o material entra na peça (a porta) é extremamente importante. A simulação ajuda-nos a testar virtualmente várias localizações de portas. Podemos encontrar o ponto ideal que assegura um enchimento equilibrado, minimiza a tensão na peça e reduz a visibilidade das linhas de soldadura.

Simulação de sinterização para precisão final

Uma vantagem única do MIM é a capacidade de simular a sinterização. O software prevê a forma como a peça irá encolher e potencialmente distorcer durante esta fase final de aquecimento. Tem em conta factores como retração volumétrica16 para prever as dimensões finais com uma precisão notável. Isto assegura que a peça metálica final cumpre tolerâncias rigorosas.

A simulação de processos transforma a moldagem por injeção de metal de uma arte numa ciência orientada por dados. Fornece um plano digital para o sucesso, permitindo-nos aperfeiçoar o molde e o processo num computador, garantindo um resultado mais previsível, económico e de maior qualidade antes do início do fabrico.

Desbloqueie soluções MIM de precisão com a experiência do PTSMAKE

Pronto para elevar o seu projeto com a Moldagem por Injeção de Metal avançada? Contacte a PTSMAKE para obter um orçamento rápido e sem compromisso e descubra porque é que os principais fabricantes confiam em nós para peças MIM complexas e de alta precisão. Dê o próximo passo - solicite sua consulta hoje!

Descubra como a ciência do fluxo de materiais é crucial para otimizar os parâmetros do processo MIM e obter uma qualidade superior das peças. ↩

Saiba como o fluxo de material e o alinhamento das partículas afectam a precisão das peças durante a sinterização. ↩

Compreenda como esta estrutura de aço específica proporciona uma excelente resistência à corrosão e conformabilidade. ↩

Descubra como este processo de aquecimento transforma o pó numa peça metálica densa e forte. ↩

Clique para compreender como esta métrica afecta a consistência e a qualidade das suas peças finais. ↩

Saiba como o movimento atómico solidifica as peças metálicas durante a fase crucial de sinterização. ↩

Saiba mais sobre este processo de tratamento térmico e como endurece seletivamente a superfície de uma peça metálica. ↩

Descubra como este princípio afecta as dimensões finais e a precisão das suas peças MIM. ↩

Saiba mais sobre a decomposição térmica que remove os ligantes antes da fase final de sinterização a alta temperatura. ↩

Saiba como este processo de tratamento térmico aumenta drasticamente a resistência do material para aplicações de elevado desempenho. ↩

Saiba como as diferenças de temperatura criam forças internas que causam distorção. ↩

Explore a forma como o processo de sinterização afecta a resistência final, as dimensões e o desempenho geral da sua peça. ↩

Compreender como a distribuição dos custos iniciais pelas unidades de produção afecta o custo total do seu projeto. ↩

Descubra como a forma do grão influencia a resistência de um componente e a sua durabilidade a longo prazo. ↩

Saiba como as caraterísticas do fluxo de matéria-prima são cruciais para produzir microcomponentes de alta qualidade e sem defeitos. ↩

Compreenda como esta métrica crucial determina a precisão final e a integridade estrutural dos seus componentes MIM. ↩