Muitos engenheiros tratam as engrenagens de polia como simples componentes rotativos que apenas invertem a direção. Esta visão demasiado simplificada conduz a erros de conceção dispendiosos, falhas inesperadas e oportunidades perdidas de otimização do sistema.

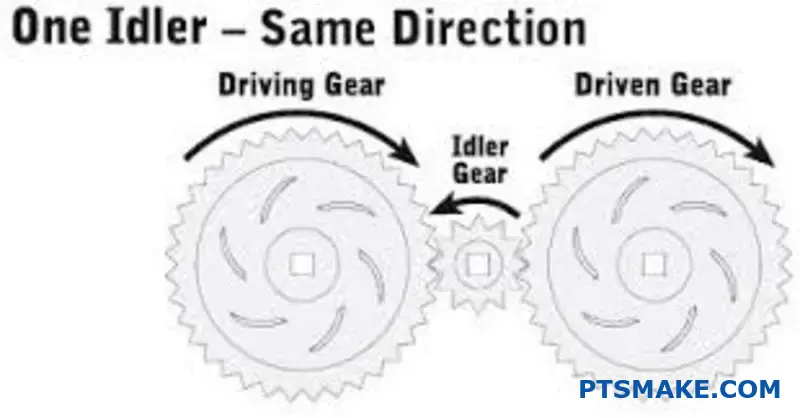

Uma engrenagem intermediária é um componente de transmissão que modifica a direção do binário, ajusta o empacotamento espacial e influencia a dinâmica do sistema, incluindo a inércia, a rigidez e as caraterísticas de vibração, para além da inversão básica da rotação.

Já trabalhei com equipas de engenharia que descobriram demasiado tarde que a conceção da polia criava problemas de ressonância ou falhas prematuras nos rolamentos. Este guia abrange os princípios avançados que utilizo na PTSMAKE para ajudar os clientes a conceber sistemas de polias robustos para aplicações que vão desde a robótica de precisão à maquinaria pesada.

O que define uma engrenagem intermediária para além da mera inversão de rotação?

A maioria dos engenheiros vê uma engrenagem de polia e pensa numa coisa: inverter a rotação. Embora seja verdade, isso é apenas o início da história. O seu papel é muito mais estratégico.

Uma engrenagem de roda livre é um componente chave para gerir a dinâmica do sistema e as restrições espaciais. Não se trata apenas de um espaço reservado passivo num trem de engrenagens.

A visão básica vs. avançada

| Função | Compreensão básica | Aplicação avançada |

|---|---|---|

| Rotação | Inverte a direção | Sem alteração da relação de transmissão |

| Objetivo | Mudança de direção simples | Gestão da dinâmica do sistema |

Esta engrenagem pode alterar fundamentalmente o desempenho de uma máquina. Vai muito para além da sua definição simples e clássica.

Pensar a partir dos primeiros princípios revela o seu verdadeiro valor. Uma polia não é apenas uma ligação; é um elemento de afinação dinâmica num grupo motopropulsor. A sua colocação e propriedades são críticas.

Impacto na dinâmica do sistema

Uma engrenagem intermediária introduz a sua própria massa e elasticidade. Isto influencia diretamente o comportamento mecânico de todo o sistema.

Modificar a inércia e a rigidez

A adição de uma polia aumenta a inércia rotacional total do sistema. Isto pode ajudar a suavizar as flutuações de binário. Também afecta a rigidez torsional global. Isto influencia a forma como o sistema responde às alterações de carga.

Considerações sobre o espaço e a transmissão

Em máquinas complexas, o espaço é escasso. Uma engrenagem intermediária permite que os engenheiros superem as distâncias entre os eixos. Isto proporciona uma flexibilidade de embalagem essencial. Também permite que os projectistas evitem obstáculos na arquitetura da máquina.

No entanto, uma polia introduz pontos de malha adicionais. Cada malha pode contribuir para o valor global do sistema erro de transmissão1. Um projeto cuidadoso é crucial. Na nossa experiência no PTSMAKE, uma polia maquinada com precisão minimiza este efeito, preservando a precisão do sistema.

| Propriedade do sistema | Efeito da adição de uma engrenagem intermediária | Considerações sobre a conceção |

|---|---|---|

| Inércia do sistema | Aumentos | Pode estabilizar ou abrandar a resposta |

| Rigidez de torção | Alterações | Impacta a vibração e a deflexão |

| Disposição espacial | Aumenta a flexibilidade | Essencial para designs compactos |

| Erro de transmissão | Adiciona fonte potencial | Requer um fabrico de alta precisão |

Uma engrenagem intermediária é uma ferramenta de design crucial e não apenas um simples inversor de direção. Modifica ativamente a inércia, a rigidez e o empacotamento do sistema, exigindo uma cuidadosa consideração de engenharia para equilibrar os seus benefícios com potenciais desvantagens, como o aumento do erro de transmissão.

Qual é o papel teórico da informação de uma polia numa transmissão?

Uma engrenagem intermediária não é apenas um espaçador mecânico. Ela actua como um canal crucial para a transmissão de informação. Esta informação é cinemática - está relacionada com o movimento. Pense nisso como passar uma mensagem.

O retransmissor de informação perfeito

Idealmente, uma engrenagem intermediária transmite estes dados cinemáticos sem qualquer perda. O movimento da engrenagem de saída reflecte perfeitamente o movimento da engrenagem de entrada, apenas com uma direção invertida.

Ruído de informação no mundo real

No entanto, nenhum componente é perfeito. Pequenas imperfeições numa engrenagem de polia introduzem "ruído" ou erros. Este ruído corrompe a informação cinemática que está a ser transmitida.

| Tipo de informação | Transmissão ideal | Corrupção no mundo real |

|---|---|---|

| Posição | Transferência angular exacta | Pequenos erros de posicionamento |

| Velocidade | Transferência constante e suave | Flutuações de velocidade |

| Tempo | Sincronização precisa | Imprecisões de temporização (jitter) |

Isto pode afetar o desempenho de todo um sistema.

Descodificação da transferência de informação cinemática

Na sua essência, um trem de engrenagens é um sistema de processamento de informações. A engrenagem de entrada codifica informação sobre a posição e a velocidade. Cada engrenagem subsequente, incluindo qualquer polia, transmite esta mensagem.

O papel de uma engrenagem intermediária é assegurar que esta informação chega intacta ao seu destino. Mas o que acontece quando o mensageiro não é perfeito?

Fontes de ruído informativo

Cada imperfeição de fabrico introduz um erro potencial. Estes erros acumulam-se no sistema. Por exemplo, até mesmo pequenos desvios no perfil do dente podem causar flutuações de velocidade.

É por isso que a precisão não é negociável. No PTSMAKE, concentramo-nos em minimizar estas imperfeições. Controlamos factores como a concentricidade e o acabamento da superfície. Isso garante que a mensagem cinemática seja a mais clara possível.

Um problema comum é o pequeno espaço entre os dentes das engrenagens. Esta folga, conhecida como reação adversa2pode causar um atraso na transferência de informação quando a direção de rotação muda. Introduz incerteza na posição de saída.

Seguem-se as fontes de erro mais comuns que gerimos.

| Origem da imperfeição | Tipo de "ruído" introduzido | Consequência |

|---|---|---|

| Erro no perfil do dente | Flutuação de velocidade | Movimento irregular, vibração |

| Excentricidade da engrenagem | Erro de posição | Tempo inconsistente, desgaste |

| Acabamento da superfície | Perda por fricção | Eficiência reduzida, calor |

| Defeitos de material | Desgaste prematuro | Falha do sistema, perda de dados |

Através de uma maquinação CNC meticulosa e de um controlo de qualidade, lutamos contra esta deterioração da informação. O nosso objetivo é fazer de cada componente um transmissor de alta fidelidade.

Uma engrenagem de polia é um canal de informação cinemática. A sua qualidade física influencia diretamente a qualidade dos dados transmitidos. As imperfeições introduzem ruído, levando a erros de posição, velocidade e tempo. Minimizar estas falhas através do fabrico de precisão é essencial para a fiabilidade do sistema.

O que é uma taxonomia robusta para os ociosos baseada na função dinâmica?

A forma de um componente conta apenas metade da história. Para compreender verdadeiramente uma engrenagem de roda livre, temos de olhar para a sua função. Classificar as polias por função dinâmica leva-nos para além da simples geometria.

Esta abordagem centra-se naquilo que o utilizador faz. Está a manter a tensão? Está a absorver o choque? Ou está a guiar movimentos rápidos e precisos?

Esta perspetiva funcional é fundamental. Influencia diretamente a seleção de materiais, a escolha de rolamentos e a integração global do sistema. Uma tabela simples abaixo descreve essas funções principais.

| Categoria funcional | Função principal | Principal fator de conceção |

|---|---|---|

| Tensionamento | Manter uma tensão constante | Durabilidade e capacidade de carga |

| Amortecimento | Absorver as vibrações e o ruído | Propriedades dos materiais |

| Transmissão | Guiar o movimento a alta velocidade | Precisão e baixa inércia |

Um mergulho mais profundo nos papéis funcionais

Vamos analisar melhor estas categorias funcionais. Cada função exige uma abordagem de engenharia diferente, algo que navegamos constantemente nos projectos da PTSMAKE. Compreender isto é crucial para uma conceção bem sucedida.

Tensão dos rolos

Estes são os cavalos de batalha. A sua principal função é aplicar uma força constante numa correia ou corrente. Isto evita o deslizamento e assegura uma transmissão de potência consistente. A conceção deve centrar-se em rolamentos e materiais robustos que resistam ao desgaste sob carga constante.

Polias de amortecimento de vibrações

Em muitos sistemas, o ruído e a vibração são os principais problemas. As polias de amortecimento são concebidas para absorver esta energia indesejada. A sua eficácia depende muito da ciência dos materiais. A utilização de polímeros específicos permite amortecimento viscoelástico3. Isto converte o choque mecânico em calor insignificante, silenciando o sistema.

Rodas de transmissão de movimentos de alta frequência

Pense na robótica ou nas impressoras de alta velocidade. Aqui, as polias guiam as correias com extrema precisão e velocidade. A prioridade é a baixa inércia e o equilíbrio perfeito. Estas peças são frequentemente maquinadas por CNC a partir de alumínio leve para minimizar a massa rotacional e garantir a precisão.

| Tipo de polia | Material comum | Caraterística-chave | Aplicação típica |

|---|---|---|---|

| Tensionamento | Aço, polímeros duros | Elevada resistência ao desgaste | Sistemas de transporte |

| Amortecimento | Elastómeros, Sorbothane | Histerese elevada | Motores para automóveis |

| Transmissão | Alumínio, Acetal | Baixa inércia, equilíbrio | Impressoras 3D, Robótica |

A categorização das polias por função dinâmica fornece uma estrutura poderosa. Esta abordagem vai além da simples forma e força a concentração nos requisitos de desempenho, levando a melhores escolhas de materiais, maior fiabilidade do sistema e maior vida útil dos componentes.

Quais são as diferenças entre as configurações das polias na robótica de precisão e na maquinaria pesada?

A conceção estrutural de uma engrenagem de roda livre é fundamentalmente diferente. Tudo depende da sua aplicação final.

A robótica de precisão necessita de engrenagens para folgas reduzidas e elevada rigidez. A maquinaria pesada precisa delas para ambientes de binário elevado e carga de choque.

Principais factores de conceção

O objetivo de uma engrenagem dita a sua forma. Para a robótica, a precisão é tudo. Para o equipamento pesado, trata-se de pura força e resistência.

| Caraterística | Robótica de precisão | Maquinaria pesada |

|---|---|---|

| Objetivo principal | Precisão posicional | Durabilidade e potência |

| Reação adversa | Quase zero | Tolerável |

| Rigidez | Muito elevado | Moderado |

Estas necessidades opostas conduzem a classificações estruturais muito diferentes.

Classificações estruturais contrastantes

Vamos analisar as filosofias de conceção. As polias de precisão para robótica utilizam frequentemente dentes de passo fino. Isto maximiza o contacto e minimiza a inclinação do movimento. Podem também apresentar mecanismos anti-backlash, como engrenagens divididas carregadas com molas.

As polias de máquinas pesadas são o oposto. Utilizam dentes robustos e de passo grosso. Este design tem menos a ver com precisão e mais com o facto de sobreviver a uma força imensa.

Opções de material e perfil

A escolha do material é fundamental. Na robótica, utilizamos frequentemente ligas leves ou aço endurecido. Por vezes, são utilizados polímeros de alta qualidade devido à sua baixa inércia. O perfil do dente é optimizado para um engate suave e contínuo.

Na maquinaria pesada, encontrará aços forjados resistentes. Estes são concebidos para resistir a impactos súbitos. Os Tensão de contacto hertziana4 Os cálculos são aqui fundamentais. Isto garante que os dentes da engrenagem não se deformam ou fracturam sob cargas extremas e repentinas. O objetivo é a resistência e não a delicadeza.

| Aspeto | Folga reduzida (Robótica) | Alto torque (maquinaria pesada) |

|---|---|---|

| Passo do dente | Ótimo | Grosso |

| Materiais | Aço endurecido, ligas, polímeros | Aço forjado, ferro fundido |

| Caraterísticas principais | Designs anti-backlash | Alta resistência a choques |

| Fabrico | Retificação de alta precisão | Hobbing, Forjamento |

Na PTSMAKE, nós entendemos essas nuances. Aproveitamos a nossa maquinação CNC avançada para produzir engrenagens de alta precisão. Isto é essencial para as necessidades exigentes da indústria robótica.

A conceção estrutural de uma engrenagem de roda livre reflecte a utilização a que se destina. As aplicações de robótica exigem caraterísticas finas para garantir a precisão. As máquinas pesadas requerem estruturas robustas e duradouras para suportar binários elevados e cargas de choque severas, dando prioridade à resistência em detrimento da precisão.

A escolha do rolamento define o sistema: Uma comparação frente a frente

A escolha do rolamento é uma decisão de conceção fundamental. Não se trata apenas de uma troca de componentes. Ela dita o carácter de todo o sistema.

Esta seleção define a capacidade de carga, os limites de velocidade e até a forma como o sistema falha. Os rolamentos de moente e de rolos criam duas classes distintas de sistemas de polias.

Vamos analisar as principais diferenças.

| Caraterística | Sistema de mancais de rolamento | Sistema de rolamentos de rolos |

|---|---|---|

| Movimento primário | Deslizamento | Rolamento |

| Capacidade de carga | Moderado | Elevado a muito elevado |

| Nível de fricção | Mais alto (deslizante) | Inferior (rolante) |

| Limite de velocidade | Inferior | Mais alto |

Capacidade de carga e perda por atrito

Os rolamentos de rolos suportam cargas mais pesadas. A sua conceção distribui a força por linhas ou pontos. Isto dá-lhes uma enorme vantagem para trabalhos exigentes.

As chumaceiras de rolamento distribuem a carga por uma superfície. Isto é eficaz para muitas utilizações, mas tem limitações claras sob tensão elevada.

O atrito é outra grande diferença. Em projectos anteriores no PTSMAKE, vimos os rolamentos de rolos reduzirem significativamente o consumo de energia. Eles rolam, enquanto que os diários deslizam. Isso afeta diretamente a eficiência geral do sistema e a geração de calor. Um sistema eficiente de engrenagem intermediária geralmente se baseia nesse princípio.

Limites de velocidade e modos de falha

A velocidade é frequentemente limitada pelo calor. A fricção de deslizamento nas chumaceiras de rolamento gera mais calor. Isto limita a sua velocidade de funcionamento.

Os rolamentos de rolos funcionam mais frios, permitindo RPMs muito mais elevadas. Isto torna-os a escolha ideal para aplicações de maquinaria de alta velocidade.

As caraterísticas de falha também são muito diferentes. Uma chumaceira de rolamento desgasta-se gradualmente. É frequente ouvir-se um aviso sonoro ou visível.

No entanto, um rolamento de rolos pode falhar subitamente. Isto pode acontecer através de um processo como esboroamento5. Esta falha pode ser catastrófica sem qualquer aviso. Compreender este facto é fundamental para o planeamento da manutenção e a segurança do sistema.

A seleção do rolamento define fundamentalmente o sistema de polias. É um compromisso entre carga, velocidade, eficiência e previsibilidade de falhas. Esta escolha afecta diretamente o desempenho, a fiabilidade e o custo de vida útil, tornando-a uma decisão de engenharia crítica desde o início.

Quais são as diferenças estruturais entre as polias planetárias e as polias de eixo fixo?

As polias planetárias e as polias de eixo fixo têm objectivos semelhantes. No entanto, as suas concepções estruturais são fundamentalmente diferentes. Isto tem impacto na forma como lidam com as cargas e no seu desempenho cinemático.

Filosofia do design

Uma engrenagem de eixo fixo é simples. Assenta num eixo estacionário. Em contrapartida, as engrenagens planetárias orbitam uma engrenagem solar central. Fazem parte de um conjunto de suporte mais complexo.

Diferenças funcionais fundamentais

Vamos analisar as principais distinções.

| Caraterística | Roda de eixo fixo | Polia planetária (engrenagem planetária) |

|---|---|---|

| Eixo de rotação | Fixo, estacionário | Gira em torno do seu próprio eixo e orbita um eixo central |

| Complexidade | Baixa | Elevado |

| Distribuição da carga | Concentrado | Distribuído por várias engrenagens |

Este contraste estrutural conduz a resultados de desempenho muito diferentes numa transmissão.

Se nos aprofundarmos, as diferenças tornam-se ainda mais significativas. As polias de eixo fixo são simples. São montadas num pino ou veio que não se move. A sua simplicidade torna-os robustos e económicos para tarefas básicas de transmissão.

Manuseamento de cargas e stress

A diferença mais importante é a distribuição da carga. Uma única engrenagem intermediária de eixo fixo suporta toda a carga transferida entre as engrenagens motora e movida. Isto concentra a tensão nos seus dentes e rolamentos.

Os sistemas planetários, no entanto, partilham a carga. As engrenagens planetárias múltiplas distribuem o binário uniformemente em torno da engrenagem solar central. Isto reduz drasticamente a tensão nos componentes individuais. Permite uma maior capacidade de binário numa embalagem mais pequena, uma vantagem fundamental em que nos concentramos no PTSMAKE.

Explicação da função cinemática

Cinemáticamente, o trabalho de uma polia de eixo fixo é simples. Apenas inverte a direção de rotação.

As engrenagens planetárias apresentam uma forma mais complexa movimento epicicloidal6. Rodam sobre os seus próprios eixos, ao mesmo tempo que orbitam a engrenagem solar. Este duplo movimento permite elevadas reduções ou aumentos de velocidade num espaço muito compacto.

| Aspeto | Roda de eixo fixo | Roda livre planetária |

|---|---|---|

| Capacidade de binário | Inferior (para um determinado tamanho) | Mais alto |

| Relação de transmissão | N/A (inverte a direção) | Possibilidade de redução elevada/sobredrive |

| Aplicação | Transmissão de energia simples | Transmissões automóveis, robótica |

| Necessidades de precisão | Padrão | São necessárias tolerâncias muito elevadas |

É por esta complexidade que o fabrico de precisão é tão importante para os conjuntos de engrenagens planetárias.

Em suma, as polias planetárias fornecem uma solução compacta e de binário elevado, distribuindo cargas e oferecendo movimentos complexos. As polias de eixo fixo são mais simples, proporcionando transferência direta de potência e inversão de rotação com carga concentrada. Cada um tem o seu lugar na conceção mecânica.

Qual é a metodologia para conceber uma polia para um NVH mínimo?

A conceção de uma polia para minimizar o NVH é um processo sistemático. Não se trata de um único truque. Trata-se de uma abordagem holística.

Concentramo-nos em três áreas principais. Estas são a microgeometria do dente, a escolha do material e o design da caixa. Cada uma desempenha um papel fundamental.

A sua correta execução garante um funcionamento silencioso e suave. Isto é crucial para aplicações de elevado desempenho.

Pilares de conceção sistemática

| Pilar de conceção | Objetivo principal | Ação-chave |

|---|---|---|

| Micro-Geometria | Reduzir o erro de transmissão | Correção do perfil e do chumbo |

| Seleção de materiais | Amortecer as vibrações | Escolha materiais com elevado grau de amortecimento |

| Conceção da habitação | Evitar a ressonância | Aumentar a rigidez e o isolamento |

Este método estruturado evita correcções dispendiosas a jusante. A qualidade é garantida desde o início.

Conceber um ambiente tranquilo Engrenagem intermediária requer uma atenção profunda da engenharia. Vai muito para além dos cálculos normais de engrenagens. Temos de afinar os mais pequenos detalhes para controlar o ruído e a vibração na fonte.

Mergulhar na Micro-Geometria

A forma do dente da engrenagem é a primeira linha de defesa contra o ruído. Mesmo pequenos desvios podem causar ruídos significativos de choro ou chocalhos.

Correção de perfil e de chumbo

Modificamos o perfil do dente para compensar a deflexão sob carga. Isto assegura um contacto suave quando as engrenagens se engrenam. Evita impactos bruscos que geram ruído. A correção adequada minimiza o erro de transmissão7que é uma das principais fontes de ruído das engrenagens.

A correção do avanço resolve os problemas de alinhamento ao longo da face do dente. Isto assegura que a carga é distribuída uniformemente, reduzindo ainda mais a vibração.

Seleção de materiais e integração da caixa

O material do Engrenagem intermediária e a sua caixa são igualmente importantes. Eles determinam a forma como as vibrações são absorvidas ou amplificadas.

No nosso trabalho no PTSMAKE, sugerimos frequentemente polímeros avançados pelas suas excelentes propriedades de amortecimento. No entanto, a escolha do material depende sempre dos requisitos de carga e temperatura.

| Material | Capacidade de amortecimento | Força | Fator de custo |

|---|---|---|---|

| Aço | Baixa | Elevado | Médio |

| Ferro fundido | Médio | Médio | Baixa |

| PEEK | Elevado | Médio-Alto | Elevado |

| Nylon (PA) | Muito elevado | Baixo-Médio | Baixa |

Uma caixa rígida também é essencial. Uma caixa flexível pode entrar em ressonância com as frequências da malha da engrenagem, criando muito ruído. Concebemos caixas para desviar estas frequências de ressonância da gama de funcionamento.

Um projeto bem sucedido de baixo NVH integra a microgeometria, a ciência dos materiais e a dinâmica estrutural. É uma abordagem abrangente que considera a forma como a engrenagem de polia interage com todo o sistema para um desempenho ótimo.

Como realizar uma otimização multi-objetivo para uma engrenagem de polia?

A definição correta do problema de otimização é o passo mais importante. Um plano claro evita o retrabalho dispendioso mais tarde. Tudo começa com a definição do que se pretende alcançar.

Temos de identificar claramente os nossos objectivos. Estamos a tentar obter uma peça mais leve? Ou uma peça mais duradoura? Estes são frequentemente objectivos concorrentes.

Definir os seus objectivos

Primeiro, definimos o que é o sucesso. Isto implica a seleção de funções objectivas. Estas são as métricas que se pretende maximizar ou minimizar.

Objectivos principais

Um ponto de partida comum é uma tabela simples. Esta ajuda a clarificar os principais objectivos da sua engrenagem de polia.

| Objetivo | Objetivo | Métrica comum |

|---|---|---|

| Massa | Minimizar | Gramas (g) |

| Vida útil | Maximizar | Ciclos de rotação |

| Eficiência | Maximizar | Perda de potência (%) |

| Custo de fabrico | Minimizar | Custo por unidade |

Esta estrutura ajuda-o a concentrar-se no que é verdadeiramente importante para a sua aplicação.

Com os nossos objectivos definidos, podemos ir mais fundo. Isto significa compreender as soluções de compromisso e os limites da nossa conceção. Não se trata apenas do que queremos. Trata-se também do que é possível.

Identificação das variáveis e restrições do projeto

O primeiro passo é identificar os principais variáveis de conceção8 que podemos efetivamente controlar. Estas são as propriedades geométricas ou materiais que podemos alterar. No caso de uma engrenagem de roda livre, pode ser o módulo, a largura da face ou a escolha do material.

De seguida, estabelecemos as restrições. Estes são os limites não negociáveis que a sua conceção deve respeitar. Pense neles como as regras do jogo. Elas garantem que o design final seja prático e seguro.

No nosso trabalho na PTSMAKE, ajudamos os clientes a distinguir entre "desejos" e "necessidades". Este é o núcleo da definição de um problema de otimização bem sucedido.

Restrições comuns

Eis uma lista dos condicionalismos típicos que pode encontrar.

| Categoria de restrição | Exemplo | Motivo |

|---|---|---|

| Geométrico | Diâmetro exterior máximo | Deve encaixar num conjunto ou numa caixa existente. |

| Resistência do material | Limite de tensão de flexão (MPa) | Para evitar a falha dos dentes sob carga. |

| Desempenho | Relação de contacto mínima | Para assegurar uma transmissão de potência suave e contínua. |

| Fabrico | Espessura mínima dos dentes | Limitado pela ferramenta CNC ou pelo processo de moldagem. |

A definição destes limites evita que a otimização produza concepções impossíveis. Concentra o esforço em soluções realistas e fabricáveis.

Definir os objectivos, as variáveis e as restrições é a base de qualquer otimização bem sucedida de engrenagens de rodas dentadas. Esta abordagem estruturada assegura que todos os requisitos de engenharia são cumpridos, ao mesmo tempo que se procura o melhor desempenho possível dentro dos limites estabelecidos.

Analisar uma falha catastrófica da polia num motor de corrida de alto desempenho.

Vamos examinar uma falha do mundo real. Um carro de corrida da classe GT sofreu uma avaria súbita do motor a meio da corrida. A telemetria inicial apontava para um problema no sistema de temporização. A desmontagem rapidamente revelou a causa: uma engrenagem intermédia partida.

Isto não foi apenas uma simples quebra de um componente. Foi um evento catastrófico que destruiu o trem de válvulas. A nossa tarefa era encontrar a causa principal. Era uma peça defeituosa? Ou um problema maior do sistema? Compreender o porquê é fundamental.

Eis um breve resumo dos resultados iniciais:

| Componente | Estado | Notas iniciais |

|---|---|---|

| Engrenagem intermediária | Despedaçado | Vários pontos de fratura |

| Correia de distribuição | Estalado | Rasgado perto da polia |

| Válvulas | Dobrado | Colisão de pistões confirmada |

| Pistões | Danificado | Marcas de impacto das válvulas |

Mergulho profundo na análise de falhas

Uma inspeção visual não era suficiente. Precisávamos de uma abordagem sistemática. Na PTSMAKE, aplicamos princípios de diagnóstico semelhantes para evitar falhas nas peças que fabricamos. A falha de um componente raramente se deve a uma única causa.

Revisão metalúrgica inicial

Começámos pelos fragmentos da engrenagem. Ao microscópio, encontrámos indícios de fissuras por fadiga. As fissuras tinham origem na raiz de um dente da engrenagem. Isto sugeria um ponto de concentração de tensões. Mas não explicava a falha final e catastrófica. A composição do material estava dentro das especificações.

Investigando a dinâmica do sistema

Os motores de alto desempenho produzem vibrações intensas. O sistema de temporização do motor tem de lidar com estas forças. Analisámos os dados operacionais do motor imediatamente antes da falha. Os dados revelaram frequências harmónicas invulgares.

Este facto aponta para um excesso de vibração de torção9 na cambota. Esta vibração, não prevista no projeto original, sobrecarregou provavelmente a engrenagem da polia durante muitos ciclos. A engrenagem era forte, mas não para este esforço inesperado.

Determinação da causa principal

O veredito final combinou dois factores. Um pequeno aumento de tensão na raiz do dente foi o ponto de iniciação. No entanto, a vibração inesperada do sistema foi a força motriz. Ela acelerou o processo de fadiga, levando a uma falha rápida e completa.

| Causa potencial | Prova | Conclusão |

|---|---|---|

| Defeito de material | Negativo | O material cumpre todas as especificações |

| Erro de fabrico | Menor | Pequeno stress riser encontrado |

| Sobrecarga do sistema | Positivo | A telemetria revela uma vibração elevada |

| Problema de manutenção | Negativo | O componente estava dentro da vida útil |

Em resumo, a falha não foi um simples defeito de peça. Resultou de uma sobrecarga dinâmica a nível do sistema que explorou uma pequena imperfeição de fabrico na engrenagem de polia. Este facto realça a necessidade de analisar todo o ambiente operacional.

Como integrar sensores inteligentes num conjunto de engrenagens de polia?

Vamos discutir o conceito de "polia inteligente". Não se trata apenas de um componente; é um monitor de saúde proactivo para a sua máquina.

Ao incorporar sensores, uma engrenagem de polia padrão transforma-se. Torna-se uma fonte de dados vitais e em tempo real. Isto faz com que a manutenção passe de reactiva a preditiva. Ajuda a evitar avarias antes de estas ocorrerem, poupando tempo e dinheiro.

Principais sensores integrados

Concentramo-nos em três tipos de sensores principais. Cada um deles monitoriza uma parte diferente do estado do equipamento. Isto dá-nos uma visão operacional completa.

| Tipo de sensor | Função | Parâmetro monitorizado |

|---|---|---|

| Medidor de tensão | Mede o stress | Carga mecânica |

| Termopar | Rastreia o calor | Temperatura de funcionamento |

| Acelerómetro | Detecta a agitação | Níveis de vibração |

Estes dados fornecem uma imagem completa do desempenho.

Conceção da roda dentada inteligente

Criar uma "polia inteligente" é um desafio de precisão. A colocação dos sensores é crucial. Temos de os incorporar sem enfraquecer a integridade estrutural da engrenagem. Isto requer uma conceção cuidadosa e capacidades de maquinação especializadas. Em projectos anteriores no PTSMAKE, conseguimos atingir este equilíbrio com sucesso.

Dados para manutenção preditiva

Estes sensores incorporados recolhem dados operacionais vitais. Esta informação é depois enviada para análise. Por exemplo, o aumento da temperatura pode indicar uma falha de lubrificação. O aumento da vibração aponta frequentemente para o desgaste dos rolamentos. É aqui que telemetria10 desempenha um papel fundamental na monitorização remota eficaz.

O caminho dos dados para a ação

O verdadeiro valor vem da transformação dos dados em ação. O sistema pode enviar alertas às equipas de manutenção. Isto permite reparações planeadas, evitando avarias súbitas. Os resultados dos nossos testes mostram que isto pode aumentar significativamente o tempo de atividade da máquina e a produtividade geral.

| Ponto de dados | Problema potencial | Ação de manutenção |

|---|---|---|

| Alta temperatura | Falha de lubrificação | Programar a lubrificação |

| Pico de vibração | Desgaste dos rolamentos | Inspecionar/substituir a chumaceira |

| Esforço anormal | Condição de sobrecarga | Ajustar carga/operação |

Este sistema inteligente torna a manutenção eficiente. Transforma uma simples engrenagem de polia num guardião da saúde da sua máquina.

O conceito de "polia inteligente" utiliza sensores incorporados para obter dados em tempo real. Isto transforma uma peça mecânica num centro de dados, permitindo a manutenção preditiva. Aumenta a fiabilidade e reduz o tempo de inatividade não planeado, detectando problemas antes de estes causarem avarias.

Qual é o papel futuro das polias nas transmissões EV?

Os veículos eléctricos funcionam de forma diferente dos automóveis tradicionais. Os seus motores são quase silenciosos e giram a velocidades incrivelmente elevadas.

Isto cria desafios únicos para os componentes da transmissão, como a engrenagem de polia. Qualquer ruído da caixa de velocidades torna-se muito mais percetível.

O desafio NVH

O ruído, a vibração e a aspereza (NVH) são um dos principais objectivos. O ambiente silencioso dos veículos eléctricos significa que o ruído das mudanças, anteriormente mascarado pelo ruído do motor, é agora uma preocupação fundamental para o conforto do condutor.

Exigências de alta velocidade

Os motores EV podem exceder as 20.000 RPM. Isto coloca uma enorme pressão sobre as engrenagens, exigindo inovação no design, materiais e funcionamento geral para garantir durabilidade e eficiência.

| Desafio | Impacto na engrenagem intermediária |

|---|---|

| Baixo ruído (NVH) | Requer perfis de dentes de precisão e materiais de amortecimento. |

| Alta velocidade (RPM) | Exige materiais leves, de elevada resistência e de baixa inércia. |

| Alta eficiência | Necessita de superfícies de baixo atrito e de uma geometria optimizada. |

As necessidades específicas dos grupos motopropulsores de veículos eléctricos estão a fazer avançar a tecnologia de engrenagens de rodas dentadas. Estamos a ir além das simples engrenagens de aço e a entrar numa nova era de componentes especializados. A inovação está centrada em três áreas principais.

Avanços na conceção de engrenagens

Para combater o ruído, os engenheiros estão a desenvolver novas geometrias para os dentes das engrenagens. Isto inclui coisas como perfis assimétricos e relações de contacto mais elevadas, que suavizam a transferência de potência e reduzem o ruído.

A precisão é tudo aqui. Na PTSMAKE, as nossas capacidades de maquinação CNC permitem-nos criar estes perfis complexos com as tolerâncias apertadas necessárias para um funcionamento silencioso.

A mudança nos materiais

A ciência dos materiais está a desempenhar um papel importante. Em vez de apenas aço, estamos a ver polímeros de alto desempenho, compósitos e ligas metálicas especializadas. Estes materiais reduzem o peso e a inércia, o que é crucial para o desempenho a alta velocidade.

Aplicação de técnicas avançadas revestimentos tribológicos11 está também a tornar-se uma prática corrente. Estas camadas ultra-finas reduzem drasticamente a fricção e o desgaste, prolongando a vida útil da transmissão e melhorando a eficiência global.

Evolução da função da polia

A engrenagem de roda livre do futuro pode fazer mais do que apenas transferir energia. Estamos a explorar conceitos em que as polias integram sensores. Estes poderão monitorizar o binário, a temperatura ou a vibração em tempo real. Estes dados podem ajudar a otimizar o desempenho e a prever as necessidades de manutenção.

| Área de Inovação | Motor principal | Resultado pretendido |

|---|---|---|

| Conceção | Baixo NVH | Funcionamento mais silencioso, condução mais suave |

| Materiais | Elevadas RPM e eficiência | Baixa inércia, desgaste reduzido |

| Função | Otimização do sistema | Manutenção Preditiva, Melhor Controlo |

Os requisitos dos veículos eléctricos para um funcionamento silencioso e a alta velocidade estão a mudar radicalmente a engrenagem de roda livre. A inovação está centrada em designs avançados para reduzir o ruído, novos materiais para maior durabilidade e funcionalidade alargada que integra a engrenagem mais profundamente nos sistemas do veículo.

Como é que o fabrico aditivo pode revolucionar o design de engrenagens complexas?

O fabrico aditivo abre novas fronteiras de design. Não se trata apenas da forma externa de uma peça. Podemos agora projetar a estrutura interna do componente.

Otimizar de dentro para fora

Isto significa criar geometrias internas complexas. Estas são impossíveis com métodos tradicionais como a maquinagem. Podemos conceber uma engrenagem de roda livre para funções muito específicas.

Esta abordagem transforma o desempenho. Centra-se em tornar as peças mais leves e mais eficientes.

Possibilidades de funcionalidades internas

| Caraterística | Fabrico tradicional | Fabrico aditivo |

|---|---|---|

| Estrutura interna | Sólido ou simplesmente oco | Estrutura interna optimizada |

| Sistema de arrefecimento | Externo ou passivo | Canais de refrigeração integrados |

| Propriedades do material | Homogéneo (uniforme) | Funcionalmente graduado |

Esta mudança dá aos engenheiros uma verdadeira liberdade de conceção.

Desbloquear geometrias avançadas

O fabrico aditivo constrói peças camada a camada. Este processo dá-nos um controlo preciso. Podemos introduzir uma complexidade interna incrível. Isto altera fundamentalmente o potencial de conceção de engrenagens de rodas dentadas.

Redução de peso com estruturas de treliça

Podemos substituir o material sólido por redes internas. Estas estruturas são fortes mas leves. Esta conceção reduz significativamente o peso e a inércia. Em projectos anteriores a PTSMAKE, reduzimos o peso da peça em mais de 40% sem perder resistência.

Canais de arrefecimento integrados

As aplicações de engrenagens de alta velocidade geram calor intenso. Isto pode levar a uma falha prematura. Com a impressão 3D, podemos incorporar canais de arrefecimento diretamente na engrenagem. Estes canais podem seguir trajectórias complexas, removendo o calor onde é mais importante.

Propriedades do material à medida

Também podemos utilizar Materiais funcionalmente graduados12. Esta técnica permite-nos variar a composição do material numa única peça. Imagine uma engrenagem com uma superfície dentada dura e resistente ao desgaste e um núcleo mais duro e dúctil.

| Recurso AM | Benefício primário | Aplicação ideal |

|---|---|---|

| Redes internas | Redução do peso e da inércia | Aeroespacial, Robótica de Alto Desempenho |

| Canais de arrefecimento | Gestão térmica melhorada | Transmissões automóveis de alta velocidade |

| MGF | Desempenho personalizado | Máquinas industriais pesadas |

Este nível de otimização específico da peça estava anteriormente fora do alcance.

O fabrico aditivo transforma verdadeiramente a engrenagem de polia a partir do interior. Ao integrar caraterísticas como estruturas de treliça e canais de arrefecimento, criamos peças mais leves e mais eficientes, levando o desempenho muito para além dos limites do fabrico tradicional.

Propor uma nova conceção de polia para uma aplicação robótica no espaço profundo.

O projeto para o espaço profundo apresenta desafios únicos. Uma engrenagem de roda dentada tem de suportar temperaturas extremas. Também precisa de funcionar sem falhas no vácuo.

Na Terra, podemos efetuar a manutenção. No espaço, isso não é uma opção. Isto exige uma fiabilidade absoluta de todos os componentes.

A nossa conceção centra-se na resolução destes problemas fundamentais. Utilizamos materiais inovadores e engenharia avançada.

Eis como as condições espaciais diferem das terrestres:

| Caraterística | Ambiente terrestre | Ambiente do espaço profundo |

|---|---|---|

| Temperatura | -20°C a 40°C | -150°C a 120°C |

| Atmosfera | Pressão padrão | Quase-vácuo |

| Manutenção | Acesso regular | Impossível |

Seleção de materiais para o vazio

Os metais e plásticos normais não funcionam. Muitos aços tornam-se frágeis com o frio extremo. Os polímeros podem ser destruídos pela radiação. Precisa de algo especial para a sua engrenagem de roda livre.

Propomos um compósito de PEEK (poliéter-éter-cetona) formulado à medida. Este material é infundido com aditivos específicos. Oferece uma excelente resistência mecânica e resistência à radiação.

Ultrapassar o obstáculo da lubrificação

No vácuo, os lubrificantes húmidos são inúteis. Ou congelam ou fervem para o espaço. Este processo, relacionado com a desgaseificação13 podem danificar equipamento sensível, como câmaras e sensores. Isto faz com que a lubrificação seja um grande desafio de conceção.

A nossa solução é um lubrificante sólido. Utilizamos um revestimento patenteado de dissulfureto de tungsténio (WS2). Esta película seca proporciona uma superfície de fricção extremamente baixa. Mantém-se estável durante as grandes oscilações de temperatura que se verificam no espaço. Isto é fundamental para um sistema sem manutenção.

Uma nova abordagem à geometria das engrenagens

A expansão e a contração térmicas são significativas. Um perfil de engrenagem normal ficaria preso ou solto. A nossa conceção utiliza um perfil de dentes especial.

Com base nos resultados dos nossos testes, este perfil mantém uma malha perfeita. Isto garante um funcionamento sem problemas, independentemente da temperatura. Na PTSMAKE, as nossas capacidades de maquinação CNC de precisão são vitais para criar estes componentes complexos e de alta tolerância.

A nossa proposta de conceção de engrenagem intermediária utiliza um compósito PEEK e um lubrificante sólido WS2. Esta abordagem resolve os problemas centrais das temperaturas extremas e do vácuo, garantindo uma fiabilidade a longo prazo e sem manutenção para aplicações no espaço profundo.

Como utilizar uma polia para resolver um problema complexo de restrições de embalagem?

Num projeto recente no PTSMAKE, desenvolvemos um manipulador de amostras automatizado e compacto. O motor de acionamento principal e o carrossel rotativo estavam em planos diferentes. Um sistema direto de correias ou engrenagens era impossível.

Este é um puzzle de embalagem clássico. A solução veio de uma engrenagem de polia colocada de forma criativa. Permitiu-nos transmitir potência à volta de um obstáculo. Isto evitou uma remodelação completa do chassis.

A engrenagem intermediária preencheu a lacuna na perfeição. Permitiu um trajeto de transmissão de potência limpo e eficiente no interior da caixa apertada.

| Método de acionamento | Viabilidade | Eficiência de espaço |

|---|---|---|

| Tração direta | Impossível | N/A |

| Acionamento por correia | Bloqueado por componente | Baixa |

| Sistema de engrenagens de roda livre | Viável | Elevado |

A solução personalizada para engrenagens intermediárias

A solução não foi tão simples como adicionar uma engrenagem. A localização era apertada, aninhada entre um PCB e a caixa exterior. Tivemos de conceber uma engrenagem de roldana personalizada e uma solução de montagem.

A polia foi montada num eixo de precisão maquinado. Este veio foi integrado diretamente na estrutura de alumínio fresado por CNC. Isto assegurava um alinhamento e uma rigidez perfeitos. Sem esta precisão, o trem de engrenagens falharia.

Modelámos todo o conjunto em CAD. Isto permitiu-nos verificar as folgas e simular a malha de engrenagens. O objetivo era manter uma transferência de movimento suave em toda a cadeia cinemática14.

Após os nossos testes, encontrámos um material de polímero específico para a engrenagem de polia. Este material reduziu significativamente o ruído de funcionamento em comparação com uma engrenagem metálica. Este era um requisito essencial para o dispositivo médico do cliente.

Esta abordagem não só resolveu o problema da embalagem. Também melhorou o desempenho geral do produto e a experiência do utilizador.

| Aspeto da conceção | Requisito | Solução |

|---|---|---|

| Colocação | Navegar na PCB | Fixação personalizada do veio de encaixe |

| Alinhamento | Necessidade de elevada precisão | Integrado na estrutura CNC |

| Nível de ruído | Deve ser mínimo | Material de polímero especial |

| Durabilidade | Longa vida operacional | Perfil dentário optimizado |

Este estudo de caso mostra como uma engrenagem de polia, quando cuidadosamente concebida e integrada, pode resolver grandes problemas de embalagem. Transforma um potencial obstáculo de conceção numa solução mecânica elegante e eficiente, permitindo um produto mais compacto.

Quais são as implicações de fiabilidade da conceção de polias em sistemas críticos?

Em sistemas de missão crítica, a falha de um componente nunca é isolada. Uma engrenagem de roda livre pode parecer pequena, mas a sua falha pode iniciar uma reação em cadeia desastrosa. Isto é especialmente verdade nos sectores aeroespacial e médico.

O risco invisível

Imagine um sistema de controlo de voo. Uma simples avaria na engrenagem da polia pode levar a uma perda total de controlo. A fiabilidade não é apenas um objetivo; é um requisito. Cada escolha de projeto é muito importante.

Modos de falha e consequências

É fundamental compreender as potenciais falhas. Mesmo os problemas menores podem agravar-se rapidamente em ambientes de alto risco.

| Modo de falha | Impacto no sistema (por exemplo, aeronaves) |

|---|---|

| Desgaste dos dentes | Movimento impreciso da superfície de controlo |

| Apreensão de rolamentos | Bloqueio total do atuador |

| Fratura de engrenagem | Perda total da transmissão de energia |

A conceção e o fabrico adequados são a primeira linha de defesa.

Quando analisamos uma falha na engrenagem da polia, olhamos para além da peça partida. Temos de compreender o efeito de cascata em todo o sistema. Um único ponto de falha pode comprometer tudo.

Nos controlos de voo das aeronaves

Numa aeronave, uma engrenagem de engrenagem pode ligar um motor a um atuador de flap. Se esta engrenagem falhar, o piloto pode perder a capacidade de controlar os flaps. Esta situação é extremamente perigosa durante a descolagem ou a aterragem. A conceção deve evitar qualquer possibilidade de encravamento ou fratura.

Em Dispositivos médicos

Considere uma bomba de infusão que fornece medicação crítica. Uma falha na engrenagem da polia pode parar o mecanismo de distribuição. Também pode causar uma overdose se escorregar e voltar a engatar de forma irregular. Isto tem consequências imediatas de vida ou morte para o doente. Uma simples peça mecânica torna-se subitamente num componente crítico de suporte de vida.

A tónica deve ser colocada nos materiais e na precisão. Em projectos anteriores no PTSMAKE, descobrimos que a escolha do material e o tratamento da superfície podem aumentar significativamente a vida útil da engrenagem. Isto evita falha catastrófica15 através da incorporação da resiliência diretamente no componente.

| Tipo de sistema | Função crítica da engrenagem intermediária | Impacto potencial da falha |

|---|---|---|

| Aeronaves | Transmitir potência nos actuadores | Perda do controlo da superfície de voo |

| Bomba médica | Regulação do mecanismo de dosagem | Administração incorrecta de medicamentos |

| Braço robótico | Guia de movimentos precisos | Movimento descontrolado, danos no sistema |

A avaria da engrenagem da roda dentada em sistemas críticos não é uma simples avaria. É uma ameaça direta à segurança. Em aplicações como controlos de aeronaves ou dispositivos médicos, esta falha pode ter resultados desastrosos. A conceção meticulosa e o fabrico de precisão são essenciais para evitar tais acontecimentos.

Soluções de precisão para engrenagens intermediárias com PTSMAKE

Pronto para elevar seus projetos de engrenagens intermediárias ou resolver desafios complexos de transmissão? Entre em contato com a PTSMAKE agora para obter uma consulta especializada gratuita ou um orçamento rápido e sem compromisso. Nossa experiência em fabricação de precisão garante que seus projetos atinjam confiabilidade, precisão e desempenho incomparáveis - faça parceria conosco hoje!

Descubra como este fator afecta o ruído e a precisão das engrenagens na nossa análise aprofundada. ↩

Saiba como esta pequena folga afecta a precisão da engrenagem e descubra métodos para a controlar. ↩

Explorar como as propriedades dos materiais são projectadas para absorver e dissipar a energia mecânica. ↩

Explore a forma como este cálculo de tensão superficial determina a capacidade de carga e o tempo de vida útil de uma engrenagem. ↩

Explore este mecanismo crítico de falha de rolamentos para melhorar a fiabilidade a longo prazo do seu sistema e a integridade da conceção. ↩

Descubra os princípios subjacentes ao movimento epicicloidal e o seu impacto na conceção de sistemas de engrenagens. ↩

Saiba como esta métrica chave prevê diretamente o ruído das engrenagens e como minimizá-lo nos seus projectos. ↩

Compreender como selecionar e definir corretamente as variáveis para os seus problemas de otimização. ↩

Saiba como esta força invisível pode afetar os componentes e o desempenho do motor. ↩

Saiba como a transmissão remota de dados potencia a IoT industrial e melhora as capacidades de previsão do seu sistema. ↩

Descubra como os tratamentos de superfície especializados podem reduzir a fricção e o desgaste em componentes de elevado desempenho. ↩

Explore a forma como estes materiais avançados são concebidos para combinar propriedades, melhorando o desempenho e a durabilidade dos componentes. ↩

Saiba como a desgaseificação afecta as escolhas de materiais para componentes em ambientes de alto vácuo. ↩

Explore a forma como a sequência de peças interligadas determina o movimento de todo o conjunto. ↩

Saiba como este termo é definido na engenharia e o que significa para a segurança do sistema e para os protocolos de conceção. ↩