A conceção de engrenagens helicoidais pode parecer esmagadora quando se está a olhar para fórmulas complexas e relações geométricas. Muitos engenheiros têm dificuldade em traduzir os conhecimentos teóricos em projectos práticos que funcionem efetivamente em aplicações reais.

As engrenagens helicoidais são engrenagens com dentes em espiral que proporcionam um funcionamento mais suave, uma maior capacidade de carga e um ruído reduzido em comparação com as engrenagens de dentes rectos, tornando-as ideais para aplicações de elevado desempenho, apesar de introduzirem forças de impulso axiais.

Este guia divide o projeto de engrenagens helicoidais em passos práticos que pode aplicar imediatamente. Vou guiá-lo através dos princípios geométricos, cálculos de força, seleção de materiais e considerações de fabrico que determinam se o seu sistema de engrenagens tem sucesso ou falha no terreno.

Porquê escolher engrenagens helicoidais em vez de engrenagens de dentes retos?

Na conceção de um sistema de transmissão de potência, a escolha entre engrenagens de dentes rectos e helicoidais é fundamental. Cada uma tem vantagens distintas para aplicações específicas. As engrenagens de dentes rectos são mais simples e não criam força axial.

No entanto, as engrenagens helicoidais oferecem frequentemente um desempenho superior. Funcionam de forma mais suave e silenciosa. Isto torna-as ideais para máquinas de alta velocidade ou sensíveis ao ruído.

Principais diferenças num relance

Vamos compará-los diretamente. A principal diferença reside no design dos dentes, que tem impacto em tudo, desde o ruído à capacidade de carga.

| Caraterística | Engrenagens de dentes retos | Engrenagens helicoidais |

|---|---|---|

| Nível de ruído | Elevado | Baixa |

| Capacidade de carga | Bom | Excelente |

| Impulso axial | Nenhum | Sim |

| Eficiência | Elevado | Ligeiramente inferior |

Este quadro mostra as soluções de compromisso básicas com que se depara.

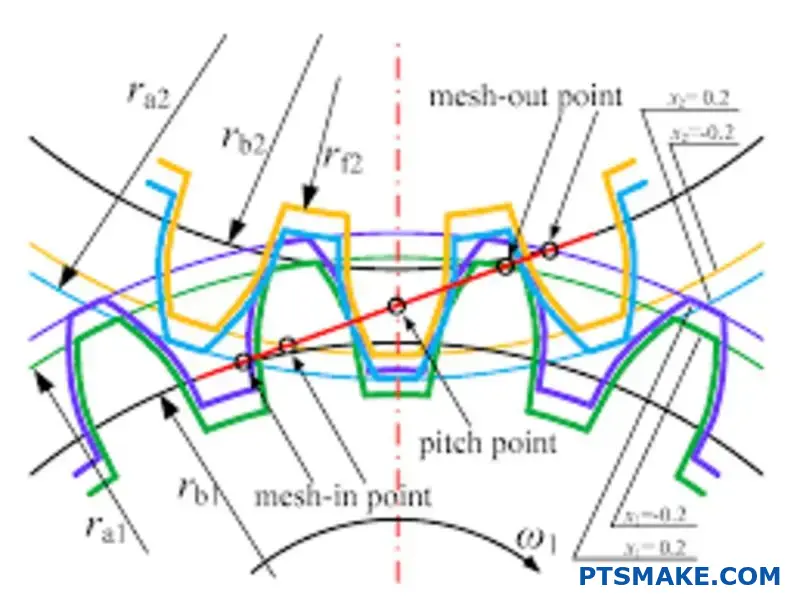

Quando se olha mais de perto, os dentes angulares das engrenagens helicoidais são a chave. Ao contrário das engrenagens de dentes rectos, em que os dentes encaixam ao longo de toda a sua face de uma só vez, os dentes das engrenagens helicoidais encontram-se num ponto e depois alargam gradualmente o contacto.

A vantagem dos dentes angulados

Este envolvimento gradual1 É por isso que funcionam tão bem. A carga é transferida progressivamente, o que elimina o impacto súbito e o "zumbido" comum nas engrenagens de dentes rectos, especialmente a altas velocidades. Isto também aumenta a relação de contacto, o que significa que mais dentes partilham a carga em qualquer momento.

Maior carga e transmissão de potência

Uma vez que estão engatados mais dentes, as engrenagens helicoidais podem suportar cargas mais elevadas do que as engrenagens de dentes rectos do mesmo tamanho. Os nossos testes mostram que isto permite designs de caixas de velocidades mais compactos e potentes, o que é uma vantagem significativa em indústrias como a automóvel e a aeroespacial.

O principal compromisso: impulso axial

No entanto, existe uma grande desvantagem. Os dentes angulares criam uma força ao longo do eixo da engrenagem, conhecida como impulso axial. Esta força deve ser gerida com rolamentos adequados, como os rolamentos axiais. A gestão desta força é um fator crítico para o sucesso de um projeto de engrenagens helicoidais.

| Aspeto | Engrenagem de dentes rectos | Engrenagem helicoidal |

|---|---|---|

| Compromisso | Súbito, rosto inteiro | Gradual, progressivo |

| Vibração | Mais alto | Inferior |

| Necessidades de rolamentos | Rolamentos radiais simples | Rolamentos radiais e axiais |

| Melhor para | Tolerância a baixa velocidade e alto ruído | Necessidades de alta velocidade e baixo ruído |

As engrenagens helicoidais oferecem um funcionamento mais suave e silencioso com uma maior capacidade de carga devido aos seus dentes angulares. No entanto, esta conceção introduz o impulso axial, uma força que requer uma gestão cuidadosa com rolamentos específicos, aumentando a complexidade em comparação com as engrenagens de dentes rectos mais simples.

Quais são os parâmetros geométricos fundamentais?

Vamos analisar o núcleo da geometria das engrenagens helicoidais. Tudo se resume a alguns parâmetros-chave. Estes números definem a forma da engrenagem. Também controlam a forma como esta interage com outras engrenagens.

Compreendê-las é essencial para uma produção bem sucedida.

Ângulo de hélice: A reviravolta definidora

O ângulo de hélice é a caraterística que o define. É o ângulo dos dentes em relação ao eixo da engrenagem. Este ângulo permite um funcionamento mais suave e silencioso em comparação com as engrenagens de dentes rectos.

Passo e módulo: Dimensionamento dos dentes

O passo mede a distância entre os dentes. O módulo é um equivalente métrico que define o tamanho do dente. A obtenção destes valores é fundamental para que as engrenagens funcionem corretamente.

| Parâmetro | Descrição |

|---|---|

| Passo normal | A distância entre dentes medida perpendicularmente ao dente. |

| Passo transversal | A distância entre dentes medida ao longo do círculo de passo. |

A geometria mais profunda

Para além dos parâmetros básicos, há vários outros parâmetros que são cruciais. Eles afinam o desempenho e a capacidade de fabrico do equipamento. Na PTSMAKE, damos atenção a estes pormenores desde o início. Isto garante que a peça final corresponda às especificações exactas.

Ângulo de pressão

O ângulo de pressão afecta a forma como a força é transmitida. Influencia a forma do perfil do dente. Um ângulo comum é de 20 graus. No entanto, podem ser utilizados ângulos personalizados para requisitos de carga específicos. Este é um pormenor crítico na conceção de engrenagens helicoidais de elevado desempenho.

Módulo: Normal vs. Transversal

Tal como o passo, o módulo tem duas formas. O módulo normal é medido perpendicularmente ao dente. O módulo transversal é medido no plano de rotação. As engrenagens helicoidais devem partilhar o mesmo módulo normal para se engrenarem corretamente.

Adenda e Dedenda: Altura dos dentes

Estes parâmetros definem a altura do dente. A adenda é a altura acima do círculo de inclinação2. O dedendum é a profundidade abaixo dele. Em conjunto, determinam a profundidade de trabalho e a folga entre os dentes da engrenagem.

| Parâmetro | Função | Impacto |

|---|---|---|

| Ângulo da hélice | Define a inclinação do dente | Suavidade, carga de impulso |

| Ângulo de pressão | Forma do perfil do dente | Transmissão de força, resistência |

| Módulo | Tamanho do dente | Tamanho e resistência da engrenagem |

| Adenda | Parte superior do dente | Profundidade do envolvimento |

| Dedenda | Parte inferior do dente | Desembaraço |

O domínio destes parâmetros geométricos é fundamental. O ângulo da hélice, o passo, o ângulo de pressão e a altura do dente definem a forma, a função e a eficiência da engrenagem. São o modelo para o fabrico de engrenagens helicoidais de alta qualidade.

Qual é a função do ângulo da hélice?

O ângulo da hélice não é apenas um número aleatório. É uma escolha de design crítica. Controla diretamente o desempenho das engrenagens. Esta escolha envolve um cuidadoso ato de equilíbrio.

Um ângulo maior significa um funcionamento mais suave e silencioso. Mas também cria mais impulso axial. Um ângulo mais pequeno suporta mais carga com menos impulso. Mas pode ser mais ruidoso.

Pensar no design correto das engrenagens helicoidais é fundamental. Temos de ponderar estes factores para cada projeto.

| Ângulo da hélice | Prós | Contras |

|---|---|---|

| Baixa (por exemplo, < 20°) | Elevada capacidade de carga, baixo impulso axial | Maior ruído, menos suave |

| Elevada (por exemplo, > 30°) | Funcionamento silencioso, engate suave | Capacidade de carga inferior, impulso axial elevado |

Escolher o ângulo certo para o trabalho

A seleção do ângulo de hélice perfeito é crucial. Depende inteiramente das exigências específicas da aplicação. Não existe uma resposta única para todos os casos.

Na PTSMAKE, orientamos os clientes neste processo. Ajudamo-los a encontrar o equilíbrio ideal para as suas necessidades. Isto assegura o desempenho e a longevidade.

Aplicações de alta velocidade

Para sistemas de alta velocidade, como transmissões automóveis, utilizamos frequentemente ângulos de hélice maiores. É comum um ângulo entre 30° e 45°.

Esta escolha assegura uma transferência de potência mais suave. Um ângulo mais elevado aumenta a relação de contacto3o que reduz significativamente o ruído e a vibração. A contrapartida é um impulso axial mais elevado. Esta força deve ser gerida com rolamentos robustos.

Aplicações de alta carga

Em contrapartida, as máquinas industriais dão frequentemente prioridade à resistência. Neste caso, é preferível um ângulo de hélice mais pequeno, normalmente de 15° a 25°.

Esta conceção maximiza a capacidade de carga. Também mantém o impulso axial controlável, reduzindo o stress no sistema. Os nossos resultados mostram que esta abordagem melhora a durabilidade em ambientes pesados.

| Exemplo de aplicação | Ângulo típico da hélice | Objetivo principal |

|---|---|---|

| Caixa de velocidades para automóveis | 30° - 45° | Redução de ruído |

| Transportador industrial | 15° - 25° | Capacidade de carga |

| Robótica de precisão | 20° - 35° | Equilíbrio entre suavidade e força |

O ângulo de hélice é um elemento central na conceção de engrenagens helicoidais. Influencia diretamente a capacidade de carga, o ruído e o impulso axial. A escolha do ângulo ideal é um compromisso crítico adaptado aos requisitos de desempenho de cada aplicação específica.

Que forças actuam sobre uma engrenagem helicoidal?

Quando as engrenagens helicoidais se engrenam, uma única força resultante actua na superfície do dente. Para efeitos de conceção prática, dividimos esta força em três componentes distintos.

Esta abordagem simplifica a análise. Permite-nos prever como a engrenagem se irá comportar sob carga. A compreensão destes vectores é fundamental.

Cada componente tem uma direção específica e tem um impacto diferente na engrenagem, no eixo e nos rolamentos.

As três componentes principais da força

Segue-se uma breve descrição de cada vetor de força:

| Componente de força | Função/Efeito primário |

|---|---|

| Tangencial | Transmite binário e potência |

| Radial | Afasta as engrenagens umas das outras |

| Axial (Impulso) | Empurra a engrenagem ao longo do seu eixo |

A gestão adequada destas forças é fundamental para um sistema fiável.

Porque é que estas forças são importantes no design

O cálculo destas forças é mais do que um exercício de manual. Tem consequências diretas para todo o conjunto mecânico. A negligência de um componente pode levar à falha do sistema.

Na PTSMAKE, nosso processo de projeto de engrenagens helicoidais sempre começa com uma análise de força completa.

Força tangencial (Wt)

Este é o componente mais importante. É a força que transmite efetivamente a potência de uma engrenagem para a outra. Pode ser calculada diretamente a partir do binário e do diâmetro do passo da engrenagem.

Força radial (Wr)

Esta força actua na direção do centro da engrenagem. Ela tenta afastar as duas engrenagens. Esta carga tem de ser suportada pelos rolamentos do veio. Os rolamentos incorretamente especificados desgastam-se rapidamente sob cargas radiais elevadas.

Força axial (Wa)

Também conhecido como impulso, é exclusivo das engrenagens helicoidais. Actua paralelamente ao eixo de rotação da engrenagem. Esta força requer rolamentos axiais ou rolamentos de contacto angular para evitar que a engrenagem se mova ao longo do eixo. Um fator chave é a força normal ângulo de pressão4que ajuda a determinar a magnitude destas forças.

| Força | Considerações sobre a conceção | Modo de falha potencial |

|---|---|---|

| Tangencial | Resistência do veio, conceção do rasgo de chaveta | Cisalhamento dos dentes, falha por torção do veio |

| Radial | Seleção de rolamentos, análise da deflexão do veio | Desgaste prematuro dos rolamentos, fadiga |

| Axial | Seleção da chumaceira de impulso, resistência da caixa | Sobreaquecimento do rolamento, desalinhamento da engrenagem |

Em projectos anteriores, descobrimos que ignorar o impulso axial é uma fonte comum de falhas em protótipos iniciais de equipas menos experientes.

Compreender os três componentes de força - tangencial, radial e axial - é fundamental. Este conhecimento informa diretamente o design de veios robustos e a seleção de rolamentos adequados, evitando falhas mecânicas catastróficas e assegurando a fiabilidade a longo prazo da sua aplicação.

Quais são os principais tipos de arranjos de engrenagens helicoidais?

Os arranjos de engrenagens helicoidais são definidos principalmente pela orientação dos seus eixos. A compreensão destas configurações é fundamental para um projeto eficaz de engrenagens helicoidais.

Os dois tipos principais são as disposições de eixos paralelos e de eixos cruzados. Cada uma delas tem um objetivo distinto.

Tipos de arranjos principais

A sua escolha depende inteiramente do facto de os veios que precisa de ligar serem paralelos ou não. Esta é uma decisão fundamental na conceção de sistemas de engrenagens.

| Tipo de arranjo | Orientação do eixo | Contacto principal |

|---|---|---|

| Eixo paralelo | Paralelo | Linha de contacto |

| Eixo cruzado | Não paralelo, não intersectado | Ponto de contacto |

Esta diferença básica influencia tudo, desde a eficiência à capacidade de carga.

Ao projetar um sistema de engrenagens, a disposição do veio é a primeira restrição que deve ser considerada. É ela que determina que tipo de engrenagem helicoidal é possível para a sua aplicação. Na PTSMAKE, começamos sempre por aqui.

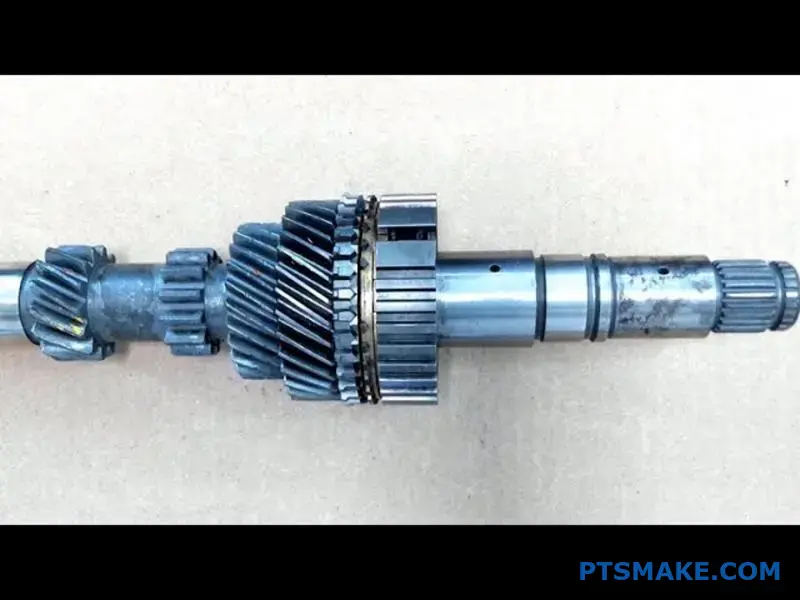

Disposições de eixos paralelos

São os mais comuns. Transmitem potência entre dois veios paralelos. Para que as engrenagens externas se engrenem corretamente, devem ter hélices opostas (uma à direita e outra à esquerda). Esta configuração é altamente eficiente e pode suportar cargas significativas. É a espinha dorsal de muitas transmissões industriais e redutores de velocidade.

Disposições de eixos cruzados

Também conhecidas como engrenagens de parafuso, estas engrenagens ligam dois veios não paralelos e não intersectados. Uma caraterística única é o facto de as engrenagens poderem ter o mesmo ponteiro (ambas à direita ou ambas à esquerda).

No entanto, o seu contacto é, teoricamente, um ponto único. Este facto limita a sua capacidade de carga. A eficiência também é menor devido ao maior atrito de deslizamento. As forças geradas, tais como impulso axial5requerem também uma gestão cuidadosa na conceção dos rolamentos.

Comparação de aplicações e limitações

Vamos analisar em que é que cada tipo se destaca e quais são as suas limitações.

| Tipo | Aplicações comuns | Principais limitações |

|---|---|---|

| Eixo paralelo | Transmissões automóveis, caixas de velocidades industriais, redutores de velocidade | Só pode ser utilizado para veios paralelos |

| Eixo cruzado | Mecanismos de direção de automóveis, accionamentos de instrumentos ligeiros | Menor eficiência, capacidade de carga limitada, maior desgaste |

Em projectos anteriores, descobrimos que as engrenagens de eixo cruzado são melhores para a transferência de movimento, não para a transmissão de alta potência.

Os arranjos de engrenagens helicoidais são categorizados em dois tipos principais: eixo paralelo e eixo cruzado. A escolha é determinada pela orientação do eixo, com arranjos paralelos que oferecem maior eficiência e capacidade de carga, enquanto as configurações de eixo cruzado oferecem flexibilidade geométrica única para eixos não paralelos.

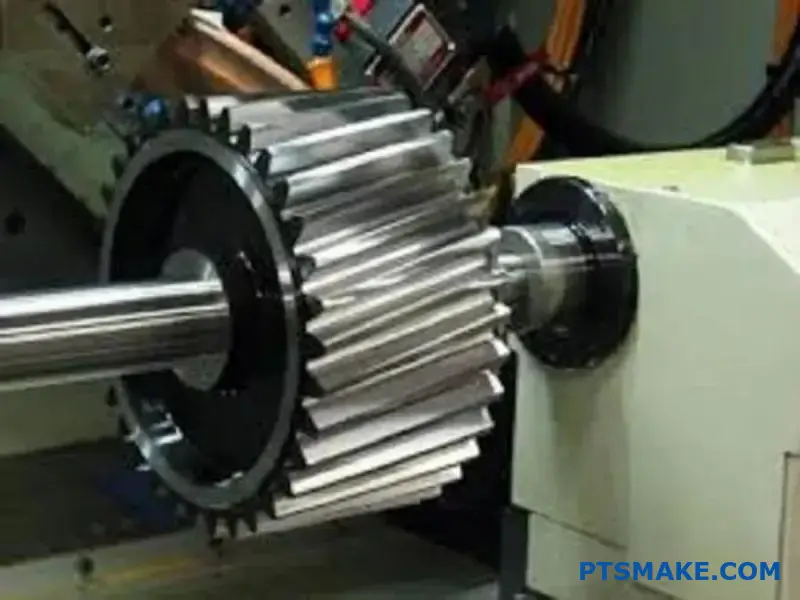

Como é que as engrenagens helicoidais são classificadas por processo de fabrico?

A escolha do processo de fabrico correto é uma decisão crítica. Tem um impacto direto no desempenho, custo e prazo de entrega do seu equipamento. O método define verdadeiramente o produto final.

Consideramos principalmente quatro métodos comuns. Estes são a fresagem, a modelação, a fresagem e a retificação. Cada um tem o seu lugar na conceção de engrenagens helicoidais.

Vejamos uma comparação rápida.

| Processo | Melhor para | Velocidade |

|---|---|---|

| Hobbing | Volume elevado | Rápido |

| Modelação | Engrenagens internas | Médio |

| Fresagem | Protótipos | Lento |

| Retificação | Alta precisão | Lento |

Vamos analisar mais pormenorizadamente estes métodos. A melhor escolha depende sempre das necessidades específicas da sua aplicação. Trata-se de um equilíbrio cuidadoso entre qualidade, velocidade e orçamento.

Hobbing: O cavalo de batalha

A fresagem é um processo de produção contínua. Isto torna-o muito rápido e económico para médias e grandes séries de produção. Produz engrenagens de alta qualidade adequadas para a maioria das aplicações industriais. O processo é altamente eficiente.

Fresagem e modelação: Versatilidade

A fresagem utiliza uma fresa de forma que corresponde ao espaço do dente. É mais lenta do que a fresagem, mas muito versátil para protótipos ou pequenos lotes. A moldagem é ideal para criar engrenagens internas ou engrenagens com caraterísticas que restringem a folga da fresa.

Retificação: O toque final

A retificação é normalmente uma operação de acabamento. É utilizada depois de uma engrenagem ter sido cortada em bruto e tratada termicamente. Este processo proporciona uma precisão excecional e um acabamento superficial superior. Garante a precisão da engrenagem perfil do involuto6 é quase perfeito. Em projectos anteriores da PTSMAKE, utilizámos a retificação para peças aeroespaciais em que a precisão não é negociável.

Segue-se uma comparação mais pormenorizada com base nos resultados dos nossos testes.

| Processo | Nível de precisão | Acabamento da superfície | Velocidade de produção | Custo relativo |

|---|---|---|---|---|

| Fresagem | Baixa | Áspero | Lento | Baixa |

| Modelação | Médio | Justo | Médio | Médio |

| Hobbing | Elevado | Bom | Rápido | Médio |

| Retificação | Muito elevado | Excelente | Lento | Elevado |

A seleção de um processo de fabrico é uma decisão de conceção crucial. É ele que determina a precisão final da engrenagem helicoidal, o acabamento da superfície, a velocidade de produção e o custo global. Alinhar o método com as exigências específicas da sua aplicação garante o melhor resultado possível para o seu projeto.

Como é que as escolhas de materiais estruturam o processo de conceção?

A escolha do material correto para as engrenagens é um primeiro passo fundamental. Trata-se de um equilíbrio entre desempenho, capacidade de fabrico e custo. Esta escolha prepara o terreno para todo o projeto.

A sua decisão aqui tem impacto em tudo o que se segue. Define os limites e as possibilidades do seu design.

Uma visão geral dos materiais comuns

Podemos agrupar a maioria dos materiais de equipamento em algumas categorias-chave. Cada família tem vantagens e compensações distintas a considerar.

| Grupo de materiais | Caraterística-chave | Melhor para |

|---|---|---|

| Aços | Alta resistência e durabilidade | Máquinas industriais |

| Plásticos | Baixo ruído e auto-lubrificação | Produtos de consumo |

| Bronzes | Baixa fricção e conformabilidade | Acionamentos de engrenagem sem-fim |

Compreender estes grupos é essencial para uma conceção eficaz.

Mergulhar mais fundo nas propriedades dos materiais

Vamos explorar cada categoria mais de perto. As especificidades da sua aplicação orientá-lo-ão para a melhor opção. Na PTSMAKE, ajudamos os clientes a navegar diariamente por estas escolhas.

Aços: As potências

Os aços são a escolha mais comum para as engrenagens. Os aços com baixo teor de carbono são facilmente maquinados, mas podem necessitar de endurecimento superficial. Os aços de médio teor de carbono oferecem uma boa combinação de resistência e tenacidade.

Os aços-liga são os de melhor desempenho. São utilizados em aplicações de elevada tensão, incluindo a conceção de engrenagens helicoidais robustas. O tratamento térmico é fundamental para libertar todo o seu potencial. Isto acrescenta um passo, mas aumenta drasticamente o desempenho.

Plásticos: Silencioso e eficiente

Os plásticos de engenharia como o Nylon e o Acetal (Delrin) são fantásticos. São perfeitos para cargas ligeiras a moderadas em que o baixo ruído é crucial. Pense em impressoras de escritório ou dispositivos médicos.

As suas propriedades auto-lubrificantes reduzem as necessidades de manutenção. Além disso, a moldagem por injeção torna-os rentáveis para a produção de grandes volumes, um processo em que somos especialistas.

Bronzes: O parceiro ideal

As ligas de bronze têm um papel único. São frequentemente utilizadas para engrenagens de parafuso sem-fim que correm contra um parafuso sem-fim de aço. Isto deve-se ao facto de o bronze ser um material mais macio e adaptável.

Este emparelhamento evita a escoriação e reduz o atrito. O fabrico envolve frequentemente a fundição ou sinterização7Um processo que pode criar peças porosas capazes de reter lubrificante.

| Categoria de material | Força relativa | Custo relativo | Vantagem chave |

|---|---|---|---|

| Aços ao carbono e ligas | Muito elevado | Médio - Alto | Durabilidade sob carga |

| Plásticos de engenharia | Baixo - Médio | Baixa | Silencioso, sem lubrificação |

| Ligas de bronze | Médio | Elevado | Baixo atrito com o aço |

A seleção de materiais é um compromisso fundamental na conceção. Os aços oferecem uma resistência inigualável, os plásticos proporcionam um funcionamento silencioso e de baixo custo e os bronzes destacam-se em funções específicas de baixa fricção. As exigências específicas da sua aplicação determinarão o melhor caminho a seguir.

Que tipos de lubrificação existem para sistemas de engrenagens helicoidais?

A escolha do método de lubrificação correto é fundamental. Tem um impacto direto na eficiência e na vida útil das suas engrenagens helicoidais. O método não é único.

Depende da sua aplicação específica. Os principais factores incluem a velocidade de funcionamento, a carga e a temperatura. Vamos explorar as opções mais comuns.

Principais métodos de lubrificação

Geralmente consideramos três tipos principais. Cada um tem o seu lugar num projeto de engrenagens helicoidais adequado.

| Método de lubrificação | Caso de utilização principal | Complexidade |

|---|---|---|

| Salpicos de óleo/banho | Velocidade e carga moderadas | Baixa |

| Circulação forçada de óleo | Alta velocidade e carga pesada | Elevado |

| Massa lubrificante | Unidades seladas e de baixa velocidade | Baixa |

Salpicos de óleo vs. óleo forçado vs. massa lubrificante

Vamos analisar cada método. Compreender os prós e os contras ajuda-o a fazer uma melhor escolha. Nos nossos projectos no PTSMAKE, este é um tópico de discussão frequente.

Sistemas de banho/respingos de óleo

Este é o método mais simples. As engrenagens mergulham num reservatório de óleo, salpicando óleo para outros componentes. É económico e fiável para muitas aplicações de uso geral.

No entanto, a velocidades elevadas, provoca "agitação". Isto leva a um aquecimento excessivo e à perda de potência. Não é ideal para sistemas de alto desempenho.

Circulação forçada de óleo

Este método utiliza uma bomba. Esta pulveriza um fluxo contínuo de óleo arrefecido e filtrado diretamente sobre a malha da engrenagem. Esta é a melhor escolha para trabalhos exigentes.

É excelente na dissipação de calor. Isto torna-o perfeito para condições de alta velocidade e de carga pesada, onde as temperaturas podem subir. O principal inconveniente é a sua complexidade e o seu custo.

Os sistemas de óleo forçado são essenciais quando o velocidade da linha de passo8 é elevado, assegurando uma película de óleo estável que protege os dentes da engrenagem contra o desgaste.

Lubrificação com massa

A massa lubrificante é ideal para caixas de velocidades estanques. Também é óptima para aplicações de difícil acesso para manutenção regular. Adere bem às superfícies.

O seu principal ponto fraco é a fraca transferência de calor. A massa lubrificante não consegue arrefecer as engrenagens como o óleo. É mais adequada para aplicações a baixa velocidade, intermitentes ou com pouca carga.

| Método | Prós | Contras |

|---|---|---|

| Salpicos de óleo | Simples, de baixo custo | Fraca dissipação de calor, velocidade limitada |

| Óleo forçado | Excelente refrigeração e filtragem | Complexo, de custo elevado, necessita de energia |

| Massa lubrificante | Mantém-se no lugar, baixa manutenção | Arrefecimento deficiente, pode endurecer com o tempo |

A seleção do método correto é um equilíbrio. É necessário ponderar as necessidades de desempenho em relação à complexidade e ao custo do sistema. A sua escolha tem um impacto direto na longevidade da engrenagem. Assegura que o seu sistema de engrenagens helicoidais funciona como foi concebido nas suas condições de trabalho específicas.

Quais são os principais elementos de uma ficha de especificações de engrenagens?

Um desenho de fabrico detalhado é o resultado final do seu processo de conceção. É a única fonte de verdade para a produção.

Este documento deve comunicar claramente todos os pormenores críticos. Sem ele, corre-se o risco de erros e atrasos dispendiosos. Faz a ponte entre a intenção do projeto e a realidade do fabrico.

Dados fundamentais da engrenagem

Os parâmetros principais definem a geometria básica da engrenagem. Estes devem ser exactos e inequívocos.

| Parâmetro | Descrição |

|---|---|

| Número de dentes (Z) | Define o tamanho e a relação da engrenagem. |

| Módulo (m) | A relação entre o diâmetro de referência e o número de dentes. |

| Ângulo de pressão (α) | O ângulo de transmissão de força entre os dentes. |

| Ângulo e mão da hélice (β) | Para engrenagens helicoidais, define o ângulo e a direção do dente (esquerda/direita). |

Material e qualidade

Estas especificações determinam o desempenho e a vida útil da engrenagem. Incluem o material específico, qualquer tratamento térmico necessário e o nível de qualidade esperado.

A informação contida num desenho vai muito além dos números básicos. Cada detalhe tem um objetivo, afectando diretamente a função, a durabilidade e o custo da peça final. A falta de apenas um elemento pode causar grandes problemas no futuro.

Tolerâncias de fabrico críticas

As tolerâncias definem a variação aceitável para cada dimensão. As tolerâncias apertadas são essenciais para aplicações de alta precisão, mas aumentam os custos de fabrico. No PTSMAKE, ajudamos os clientes a equilibrar as necessidades de desempenho com a viabilidade de produção. Tolerâncias claras no perfil do dente, avanço e passo são cruciais. Isso é especialmente verdadeiro em projetos complexos de engrenagens helicoidais.

Tratamento térmico e acabamento de superfície

A escolha do material é apenas o início. As especificações para o tratamento térmico, como a cementação ou a nitruração, são vitais para alcançar a dureza e a resistência ao desgaste necessárias. Os requisitos de acabamento da superfície também afectam o desempenho e o atrito. Um pormenor frequentemente negligenciado é a coeficiente de alteração da adenda9o que é crucial para evitar a interferência dos dentes em pares de engrenagens específicos.

O nível de qualidade exigido, frequentemente definido por normas como AGMA ou ISO, dita o processo de inspeção. Este assegura que a engrenagem satisfaz as exigências da sua aplicação.

| Nível de qualidade (AGMA) | Aplicação típica |

|---|---|

| Q5 - Q7 | Máquinas industriais gerais, brinquedos. |

| Q8 - Q10 | Transmissões automóveis, máquinas-ferramentas. |

| Q11 - Q13 | Aeroespacial, transmissão de energia a alta velocidade. |

| Q14 - Q15 | Engrenagens principais, instrumentos de precisão. |

Não é negociável obter estas especificações corretamente no desenho. É o plano que utilizamos para transformar o seu projeto num componente fiável e de elevado desempenho.

Um desenho de fabrico completo é a melhor ferramenta de comunicação. Garante que a visão do engenheiro de projeto é perfeitamente traduzida numa peça física, eliminando a ambiguidade e evitando erros de produção dispendiosos.

Como se comparam as engrenagens helicoidais simples e duplas (espinha de peixe)?

A escolha entre engrenagens helicoidais simples e duplas é uma opção de design importante. Trata-se de um compromisso clássico de engenharia entre desempenho e custo.

As engrenagens helicoidais duplas, ou em espinha, têm uma vantagem única. Elas cancelam inerentemente o impulso axial. Isto permite ângulos de hélice mais elevados.

O resultado é uma transmissão de potência mais suave e silenciosa. Mas este benefício tem um preço. O seu fabrico é muito mais complexo e dispendioso. Este é um aspeto fundamental do design das engrenagens helicoidais.

Resumo das principais vantagens e desvantagens

| Caraterística | Engrenagem helicoidal simples | Engrenagem helicoidal dupla (espinha de peixe) |

|---|---|---|

| Impulso axial | Gera impulso | Auto-cancelamento |

| Funcionamento | Suave | Excecionalmente suave e silencioso |

| Custo | Inferior | Significativamente mais elevado |

| Complexidade | Mais simples de fazer | Complexidade de fabrico |

A escolha da conceção principal: Impulso vs. Complexidade

A diferença fundamental reside no impulso axial. Uma engrenagem helicoidal simples empurra lateralmente ao longo do seu eixo quando gira. Esta força deve ser gerida com rolamentos axiais robustos. Estes rolamentos aumentam o custo e a complexidade da montagem global.

As engrenagens helicoidais duplas resolvem este problema de forma elegante. São essencialmente duas engrenagens helicoidais simples espelhadas. O impulso de um lado anula perfeitamente o impulso do outro. Esta conceção autónoma elimina a necessidade de uma gestão externa do impulso.

Ganhos de desempenho das engrenagens helicoidais duplas

Uma vez que o impulso axial já não é uma preocupação, os engenheiros podem utilizar ângulos de hélice muito mais elevados. Um ângulo mais elevado significa que mais dentes estão em contacto em qualquer momento. Isto aumenta a capacidade de carga e assegura uma transferência de potência mais suave. O resultado é menos vibração e um funcionamento mais silencioso.

O desafio da produção

Este desempenho superior é acompanhado de obstáculos significativos ao fabrico. É difícil criar as hélices opostas com um alinhamento perfeito. Processos de corte de engrenagens como fissuração10 requerem ferramentas especiais ou múltiplas configurações.

Qualquer desalinhamento entre as duas metades pode reintroduzir tensões. Isto anula as vantagens do projeto. Na PTSMAKE, utilizamos máquinas CNC avançadas para garantir esta precisão crítica. Esta precisão traduz-se diretamente em custos de fabrico mais elevados.

| Aspeto | Helicoidal simples | Helicoidal dupla |

|---|---|---|

| Necessidades de rolamentos | Requer rolamentos axiais | Não são necessários rolamentos axiais |

| Ângulo da hélice | Limitado pelo impulso | Pode ser mais elevado para maior suavidade |

| Fabrico | Processos standard | Máquinas/equipamentos especializados |

| Aplicação | Objetivo geral | Binário elevado, alta velocidade |

A escolha é clara: as engrenagens helicoidais duplas oferecem um desempenho superior ao eliminarem o impulso axial para um funcionamento mais suave. No entanto, isto tem um custo significativamente mais elevado devido aos seus complexos requisitos de fabrico. Trata-se de um compromisso entre o desempenho ideal e a realidade orçamental.

Que papel desempenha o tratamento de superfície na vida útil das engrenagens?

Os tratamentos de superfície são a etapa final e crucial. Eles determinam a resistência de uma engrenagem contra o desgaste e a fadiga. Pense nisso como uma armadura para o seu componente.

De um modo geral, agrupamos estas técnicas em duas categorias principais. A escolha depende inteiramente da aplicação e do material da engrenagem.

Categorias de endurecimento

A principal diferença é a profundidade do endurecimento. Toda a engrenagem precisa de ser endurecida, ou apenas a superfície?

| Tipo de endurecimento | Bens essenciais | Propriedade da superfície |

|---|---|---|

| Através do endurecimento | Difícil | Difícil |

| Endurecimento por cementação | Resistente e dúctil | Duro e resistente ao desgaste |

Esta escolha é fundamental para o desempenho.

O endurecimento por cementação é frequentemente a melhor opção para as engrenagens. Cria um componente de dupla propriedade. Obtém-se uma superfície muito dura e resistente ao desgaste com um núcleo mais macio e resistente.

Esta combinação evita o desgaste da superfície devido ao stress de contacto. Ao mesmo tempo, o núcleo dúctil absorve as cargas de choque sem fraturar. É o melhor dos dois mundos. O processo envolve o aquecimento do aço para transformar a sua estrutura em austenite11 antes da extinção.

Métodos comuns de cementação

Na PTSMAKE, trabalhamos frequentemente com três métodos principais. Cada um tem vantagens únicas para aplicações como o design de engrenagens helicoidais de alta tensão.

Carburação

Este método introduz carbono na superfície do aço. Cria uma caixa muito dura e profunda, ideal para aplicações pesadas. No entanto, pode causar alguma distorção nas peças.

Nitretação

A nitruração utiliza azoto para endurecer a superfície. O resultado é uma dureza superficial extremamente elevada. O processo ocorre a temperaturas mais baixas, minimizando a distorção. Isto torna-o perfeito para engrenagens de precisão.

Endurecimento por indução

Esta técnica utiliza a indução electromagnética para aquecer a superfície. É rápida e precisa. É excelente para o endurecimento localizado em áreas específicas de dentes de engrenagens.

| Método | Vantagem chave | Melhor para |

|---|---|---|

| Carburação | Estojo rígido e profundo | Cargas de elevado impacto |

| Nitretação | Elevada dureza, baixa distorção | Componentes de precisão |

| Endurecimento por indução | Controlo rápido e localizado | Geometrias complexas de engrenagens |

Os tratamentos de superfície dividem-se em endurecimento total e endurecimento por cementação. Os métodos de cementação, como a cementação, a nitruração e o endurecimento por indução, criam uma superfície dura e resistente ao desgaste, mantendo um núcleo resistente. Esta dupla natureza aumenta significativamente a vida útil e a fiabilidade das engrenagens.

Como efetuar cálculos básicos de desenho geométrico?

O cálculo do desenho geométrico é um processo sistemático. Começa-se com os requisitos principais. Estes são normalmente a relação de transmissão e a distância entre eixos.

A partir destes pontos de partida, determinamos metodicamente todos os outros parâmetros críticos. É um puzzle em que cada peça tem de encaixar na perfeição.

Principais restrições de arranque

Toda a sua conceção assenta em dois valores principais.

| Restrição | Descrição |

|---|---|

| Rácio necessário | A relação de velocidade e binário entre as duas engrenagens. |

| Distância do centro | A distância fixa entre os centros dos dois eixos. |

Esta abordagem estruturada garante que o seu projeto final satisfaz todas as necessidades operacionais sem falhas. Evita erros dispendiosos mais tarde.

Para passar dos requisitos iniciais a um projeto final, é necessário seguir uma metodologia clara e iterativa. Nem sempre é uma linha reta de A a B. Muitas vezes é necessário ajustar os parâmetros para satisfazer todas as restrições.

Guia de cálculo passo a passo

Primeiro, estabelecemos os nossos conhecimentos: a relação de transmissão (i) e a distância entre centros (a). O objetivo é encontrar a combinação certa de módulo, número de dentes e ângulo de hélice que se adapte a estas restrições.

Seleção do parâmetro inicial

O ângulo de hélice (β) é frequentemente um bom ponto de partida para a conceção de engrenagens helicoidais. Uma escolha comum é entre 15° e 30°. Esta escolha influencia diretamente a resistência e o nível de ruído da engrenagem.

Com base nos nossos testes, um ângulo de hélice maior proporciona um funcionamento mais suave. No entanto, também cria mais impulso axial, o que deve ser considerado.

O ciclo iterativo

Com um ângulo de hélice experimental, podemos então aproximar-nos do módulo. O módulo transversal (mt) está ligado à distância central, enquanto o módulo Módulo normal12 está relacionado com a ferramenta de corte. Estão ligados pelo ângulo de hélice.

O processo envolve a seleção de um módulo padrão e o cálculo do número de dentes. Ajusta-se até que os números resultem em números inteiros que satisfaçam a relação de transmissão e se ajustem à distância exacta entre centros.

| Parâmetro | Relação / Objetivo |

|---|---|

| Diâmetros de passo | Determinado pelo módulo e pelo número de dentes. |

| Número de dentes | Devem ser números inteiros e satisfazer a relação de transmissão. |

| Largura da face | Dimensionado para suportar a carga de binário necessária. |

Na PTSMAKE, utilizamos software para acelerar este processo, mas compreender o processo manual é fundamental para qualquer engenheiro. Garante a possibilidade de verificar os resultados.

Este processo passo a passo, a partir da relação e da distância entre centros, fornece uma estrutura fiável. Orienta-o através das escolhas interligadas de módulo, número de dentes e ângulo de hélice para criar um desenho geométrico funcional e robusto para componentes como as engrenagens helicoidais.

Como selecionar materiais e tratamentos térmicos adequados?

Um quadro estruturado para a tomada de decisões é fundamental. Elimina as suposições da seleção de materiais. Este processo assegura que as suas engrenagens satisfazem as exigências de desempenho de forma fiável.

Começar com cálculos de tensão

Em primeiro lugar, é necessário compreender as forças em jogo. Calcule as tensões de flexão e de contacto que a sua engrenagem irá enfrentar durante o funcionamento. Estes números são a sua base.

Utilizar diagramas de propriedades de materiais

Com os valores de tensão em mãos, consulte as tabelas de materiais. As normas de organizações como a AGMA são valiosas neste caso. Elas mapeiam as propriedades dos materiais.

O objetivo é encontrar uma combinação de liga de aço e tratamento térmico. Esta combinação deve oferecer uma tensão admissível suficiente. Deve também incluir uma margem de segurança adequada.

| Tipo de stress | Considerações fundamentais |

|---|---|

| Tensão de flexão | Relaciona-se com a resistência à fratura dos dentes |

| Contacto Stress | Relaciona-se com a resistência à corrosão da superfície |

Esta abordagem sistemática conduz a um produto final duradouro e fiável.

Um quadro para a seleção

Uma estrutura robusta evita erros dispendiosos. Depois de calcular as tensões, o passo seguinte é um mergulho profundo nas propriedades do material. Está à procura de um material que possa suportar as cargas calculadas durante toda a sua vida útil.

O papel das margens de segurança

Uma margem de segurança não é apenas um amortecedor arbitrário. Tem em conta as incertezas nos cálculos de carga, as inconsistências de materiais e as variações de fabrico. Uma margem de 1,5 a 2,0 é comum, mas pode variar.

Correspondência entre material e aplicação

Utilizamos frequentemente as tabelas AGMA no PTSMAKE para orientar este processo. Estes gráficos fornecem números de tensão admissível para várias ligas de aço e tratamentos térmicos. Estes dados ajudam-nos a comparar rapidamente as opções.

Por exemplo, os seus cálculos podem apontar para a necessidade de uma elevada dureza superficial. Isto levá-lo-ia a considerar processos de endurecimento por cementação. Este é um aspeto crítico da durabilidade Desenho de engrenagens helicoidais.

O material é limite de resistência13 é um fator crítico nesta análise. Determina a forma como o material resiste a ciclos de tensão repetidos sem falhar.

| Material | Tratamento térmico comum | Benefício chave |

|---|---|---|

| AISI 4140 | Temperado e revenido | Boa resistência do núcleo, custo moderado |

| AISI 8620 | Carburado e endurecido | Excelente dureza superficial, boa tenacidade |

| AISI 9310 | Carburado e endurecido | Desempenho superior, elevada vida útil à fadiga |

Esta comparação estruturada garante que seleccionamos o melhor equilíbrio entre desempenho e custo.

Uma estrutura sólida começa com a análise de tensões. Em seguida, utiliza tabelas de materiais para a seleção. Por fim, inclui sempre uma margem de segurança. Isto assegura um desempenho fiável e a longevidade das suas peças.

Compreender as opções de tratamento térmico

Selecionar a liga é apenas metade da batalha. O processo de tratamento térmico é o que verdadeiramente desbloqueia o potencial do material. Cada método oferece um equilíbrio único de propriedades.

Carburação e endurecimento

Este é um processo de endurecimento por cementação. Introduzimos carbono na superfície de uma peça de aço com baixo teor de carbono. Isto cria uma camada exterior dura e resistente ao desgaste (a "caixa").

O núcleo do dente permanece mais macio e mais dúctil. Esta combinação proporciona uma excelente resistência à fadiga superficial, mantendo a tenacidade para absorver cargas de choque sem fraturar.

Nitretação

A nitruração é outro processo de endurecimento da superfície. Utiliza azoto para criar uma camada superficial muito dura. É efectuado a temperaturas mais baixas do que a cementação, o que resulta numa menor distorção da peça. Isto torna-o ideal para engrenagens de alta precisão.

Através do endurecimento

Este processo, frequentemente designado por têmpera e revenido, endurece todo o dente da engrenagem e não apenas a superfície. Proporciona uma boa resistência e tenacidade globais. É geralmente uma opção mais económica para aplicações com cargas moderadas.

| Tratamento | Dureza da superfície | Resistência do núcleo | Risco de distorção |

|---|---|---|---|

| Carburação | Muito elevado | Bom | Moderado |

| Nitretação | Elevado | Varia | Baixa |

| Através do endurecimento | Moderado | Bom | Moderado |

No nosso trabalho com os clientes, analisamos as necessidades específicas da aplicação para recomendar o tratamento térmico mais adequado e económico.

Tomar a decisão final

A escolha do material e do tratamento térmico corretos é um passo fundamental. Tem um impacto direto na vida útil, fiabilidade e custo global da engrenagem. Uma abordagem sistemática não é apenas recomendada; é essencial.

Comece pelos seus cálculos de engenharia. Deixe-se guiar pelos dados relativos às tensões de flexão e de contacto.

Utilize os gráficos padrão da indústria para restringir as suas opções. Tenha sempre em conta uma margem de segurança conservadora para garantir um desempenho a longo prazo.

Este processo metódico elimina a ambiguidade. Garante que a sua escolha final se baseia em princípios sólidos de engenharia. Na PTSMAKE, utilizamos esta estrutura para fornecer peças com um desempenho impecável desde o primeiro dia.

Como determinar o nível de qualidade da engrenagem necessário?

Escolher a qualidade correta da engrenagem é uma decisão crítica. Tem um impacto direto no desempenho, na vida útil e no custo global. Está essencialmente a equilibrar a precisão com o seu orçamento.

Esta escolha não é arbitrária. É orientada por factores operacionais específicos. As velocidades mais elevadas exigem tolerâncias mais apertadas para funcionarem corretamente.

Principais factores de decisão

Considere três pontos principais: velocidade, ruído e grau de criticidade da aplicação. Um desajuste neste ponto pode levar a uma falha prematura ou a despesas desnecessárias.

| Fator | Baixa exigência | Exigência elevada |

|---|---|---|

| Velocidade de funcionamento | Qualidade AGMA/ISO inferior | Qualidade AGMA/ISO superior |

| Nível de ruído | Qualidade AGMA/ISO inferior | Qualidade AGMA/ISO superior |

| Criticidade | Qualidade AGMA/ISO inferior | Qualidade AGMA/ISO superior |

Um número de qualidade superior da AGMA ou ISO significa tolerâncias mais apertadas. Esta precisão reduz os erros de movimento, vibração e ruído. Mas também aumenta a complexidade e o custo de fabrico.

Encontrar o ponto ideal é fundamental. Especificar demasiado um nível de qualidade de engrenagem significa pagar por uma precisão que não é necessária. A subespecificação leva a um fraco desempenho e a uma potencial falha do sistema.

Equilíbrio entre custo e desempenho

O aumento dos custos não é linear. Passar de um AGMA 8 para um AGMA 10 pode aumentar significativamente os custos. Passar para AGMA 12 ou superior requer retificação e inspeção especializadas, aumentando ainda mais o preço.

O papel da velocidade de funcionamento

Os sistemas de alta velocidade são sensíveis a imperfeições. Mesmo um pequeno erro, como desvio do passo14O ruído e a vibração podem causar vibrações e ruídos significativos a altas RPMs. Isto é especialmente verdadeiro em aplicações que envolvem o design de engrenagens helicoidais, onde a transmissão de energia suave é fundamental. Para velocidades superiores a 2000 RPM, é normalmente necessário um grau de qualidade superior.

Ruído e criticidade

Algumas aplicações exigem um funcionamento silencioso. Os dispositivos médicos ou a eletrónica de consumo topo de gama são excelentes exemplos. Aqui, uma qualidade de engrenagem mais elevada não é negociável.

Na indústria aeroespacial ou na robótica, a falha não é uma opção. O carácter crítico da engrenagem impõe um nível de qualidade muito elevado, independentemente da velocidade ou do ruído, para garantir uma fiabilidade absoluta.

| Tipo de aplicação | Gama típica de qualidade AGMA |

|---|---|

| Bens de consumo | 6 - 8 |

| Máquinas industriais | 8 - 10 |

| Automóvel / VE | 9 - 11 |

| Aeroespacial / Médico | 11 - 13+ |

Selecionar a qualidade correta da engrenagem é um compromisso. É necessário ponderar cuidadosamente a velocidade de funcionamento, as restrições de ruído e a criticidade da aplicação em relação aos custos de fabrico. Uma abordagem metódica evita o excesso de engenharia e assegura que obtém o desempenho de que necessita sem pagar demasiado por uma precisão desnecessária.

Um método de seleção prático

Em projectos anteriores, descobri que uma abordagem simples, em três passos, funciona melhor. Este método ajuda as equipas a evitar a confusão e a tomar uma decisão baseada em dados.

Em primeiro lugar, defina claramente os seus requisitos de desempenho não negociáveis. Qual é o nível máximo de ruído aceitável? Quais são as velocidades e cargas operacionais?

Em segundo lugar, utilize estes requisitos para identificar uma gama de qualidade inicial a partir das tabelas AGMA ou ISO. Isto dá-lhe uma base técnica para discussão.

Finalmente, fale com o seu parceiro de fabrico. Na PTSMAKE, podemos rever o seu projeto e sugerir o nível de qualidade mais rentável que satisfaça os seus objectivos de desempenho, evitando mais tarde um retrabalho dispendioso.

Porque é que a parceria é importante

Estas normas são excelentes diretrizes, mas não são a história completa. O desempenho no mundo real depende do processo de fabrico, da seleção de materiais e da montagem.

É aqui que uma parceria forte com o seu fabricante se torna inestimável. Uma equipa experiente pode olhar para além dos números. Podemos ajudá-lo a compreender as implicações práticas da escolha de um AGMA 9 em vez de um AGMA 10 para o seu projeto específico, poupando-lhe potencialmente milhares numa produção.

Considerações finais

Em última análise, o seu objetivo é especificar o nível de qualidade mais baixo que satisfaça de forma fiável todos os requisitos de desempenho da sua aplicação. Não caia na armadilha de pensar que "mais alto é sempre melhor".

Melhor é o que funciona perfeitamente para o seu projeto e para o seu orçamento. Trata-se de uma escolha estratégica, não apenas técnica. A colaboração com especialistas garante-lhe a escolha certa desde o início.

Soluções de engrenagens helicoidais de precisão com PTSMAKE

Se você está projetando engrenagens helicoidais avançadas ou precisa de uma fabricação de engrenagens confiável e de alta precisão, a PTSMAKE está pronta para dar vida ao seu projeto. Contacte-nos hoje para uma cotação rápida e sem compromisso e descubra por que os principais engenheiros e inovadores confiam na PTSMAKE para seus desafios mais difíceis!

Descubra a mecânica de como os dentes angulares melhoram o desempenho das engrenagens e reduzem o ruído. ↩

Clique para obter um guia visual para compreender melhor este conceito fundamental de engrenagem. ↩

Compreenda como esta métrica chave influencia o desempenho e a longevidade das engrenagens no projeto detalhado de engrenagens helicoidais. ↩

Saiba mais sobre como este ângulo afecta os cálculos da força da engrenagem e o desempenho geral. ↩

Saiba como esta força afecta a seleção de rolamentos e a conceção geral no nosso guia detalhado. ↩

Compreender esta curva crítica do dente da engrenagem e o seu impacto no desempenho e na eficiência. ↩

Saiba mais sobre este processo de metalurgia do pó que cria peças fortes e auto-lubrificantes para utilizações especializadas. ↩

Saiba como este parâmetro crítico afecta o design da engrenagem e as escolhas de lubrificação. ↩

Descubra como este fator é ajustado para melhorar a malha da engrenagem e evitar a subcotação. ↩

Saiba mais sobre este método comum de corte de engrenagens e os seus desafios com geometrias complexas. ↩

Saiba mais sobre esta fase crítica do aço a alta temperatura e o seu papel no tratamento térmico. ↩

Compreender a diferença crucial entre o módulo normal e o módulo transversal para cálculos exactos de engrenagens helicoidais. ↩

Saiba como esta propriedade crítica determina a vida à fadiga a longo prazo das suas peças. ↩

Clique para compreender como esta pequena variação afecta o ruído da engrenagem e o desempenho geral. ↩