As engrenagens helicoidais parecem complexas à primeira vista. Muitos engenheiros têm dificuldade em compreender como é que os dentes angulares funcionam e porque é que são escolhidos em vez de engrenagens de dentes rectos mais simples em aplicações críticas.

As engrenagens helicoidais utilizam dentes angulares para criar um contacto gradual e progressivo que elimina os impactos súbitos das engrenagens de dentes rectos, resultando num funcionamento mais silencioso, numa maior capacidade de carga e numa transmissão de potência mais suave - o que as torna essenciais para aplicações de alta velocidade e precisão.

Já trabalhei com engrenagens helicoidais em tudo, desde transmissões automóveis a sistemas de robótica de precisão. Os princípios subjacentes ao seu desempenho superior tornam-se claros quando se compreendem as diferenças fundamentais no engate dos dentes. Deixe-me guiá-lo através dos conceitos-chave que o ajudarão a tomar decisões informadas sobre quando e como utilizar eficazmente as engrenagens helicoidais.

Como é que um ângulo de hélice altera fundamentalmente o contacto entre os dentes da engrenagem?

Já alguma vez se perguntou porque é que algumas engrenagens são muito mais silenciosas do que outras? A resposta reside frequentemente no ângulo de hélice. As engrenagens de dentes rectos têm dentes rectos. Engrenam instantaneamente ao longo de toda a sua face. Isto cria um impacto súbito.

As engrenagens helicoidais, no entanto, têm dentes angulares. Este ângulo transforma completamente o contacto. O contacto começa numa extremidade e progride suavemente ao longo do dente. Este contacto gradual é o segredo de muitas vantagens das engrenagens helicoidais.

| Tipo de engrenagem | Método de contacto | Efeito resultante |

|---|---|---|

| Engrenagem de dentes rectos | Contacto instantâneo de linha | Impacto abrupto, ruído |

| Engrenagem helicoidal | Contacto diagonal progressivo | Funcionamento suave e silencioso |

Esta mudança fundamental do contacto abrupto para o contacto gradual é o que vamos explorar.

Do impacto de linha ao envolvimento gradual

Os dentes da engrenagem de dentes rectos encontram-se abruptamente em toda a sua largura. Imagine duas superfícies planas a baterem uma na outra. Este contacto instantâneo na linha cria forças de impacto. É a principal fonte do ruído caraterístico que se ouve em algumas transmissões. Isto também coloca uma tensão significativa no dente de uma só vez.

A ação de deslizamento das engrenagens helicoidais

Agora, imagine os dentes angulares de uma engrenagem helicoidal. Quando dois dentes começam a engrenar, o contacto inicia-se num único ponto numa das extremidades. À medida que as engrenagens rodam, este ponto de contacto percorre diagonalmente a face do dente.

Isto cria um engate suave e progressivo. Em vez de um estalo súbito, é um deslizamento suave. Esta ação de deslizamento permite uma transferência de carga mais gradual de um dente para o outro, o que é um princípio fundamental.

Compreender o contacto progressivo

A área de contacto está sempre em movimento. Isto assegura que vários dentes partilham a carga em qualquer momento. Com base nos nossos testes, esta distribuição aumenta consideravelmente a capacidade de carga da engrenagem. Este engate angular introduz uma força lateral chamada impulso axial1um fator que temos sempre em conta no PTSMAKE.

| Fase de envolvimento | Contacto da roda dentada | Contacto de engrenagem helicoidal |

|---|---|---|

| Início | Contacto de linha completa | Ponto de contacto numa extremidade |

| Médio | Contacto de linha completa | Linha diagonal sobre o rosto |

| Fim | Desvinculação imediata | Ponto de contacto na outra extremidade |

O ângulo de hélice transforma o engrenamento dos dentes da engrenagem de um impacto áspero e instantâneo numa ação suave e rolante. Este engate gradual e o movimento de deslizamento são responsáveis por um funcionamento mais silencioso, vibrações reduzidas e uma maior capacidade de carga em comparação com as engrenagens de dentes rectos.

O princípio fundamental: Envolvimento gradual

A principal fonte de silêncio é simples: engate gradual. Ao contrário das engrenagens de dentes rectos, que se chocam ao longo de toda a face do dente de uma só vez, os dentes das engrenagens helicoidais deslizam para o contacto.

Este processo inicia-se numa das extremidades do dente. Em seguida, move-se progressivamente ao longo da face até que os dentes estejam totalmente engatados. Esta é uma das principais vantagens das engrenagens helicoidais.

Engrenagem de espiga vs. helicoidal

| Tipo de engrenagem | Estilo de noivado | Contacto inicial | Resultado |

|---|---|---|---|

| Engrenagem de dentes rectos | Instantâneo | Face inteira do dente | Alto impacto, ruído |

| Engrenagem helicoidal | Gradual | Contacto ponto/linha | Suave, Silencioso |

Esta diferença fundamental elimina o "choque" da malha. A carga é aplicada suavemente, não subitamente.

A Física da Redução de Choques e Vibrações

A magia reside no ângulo da hélice. Este ângulo assegura que antes de um par de dentes desengatar, o par seguinte já começou a fazer contacto. Isto cria uma transferência de potência contínua e sobreposta.

Este fenómeno é quantificado pela relação de contacto. Inclui tanto o contacto de perfil padrão como o contacto de sobreposição helicoidal2. Uma relação mais elevada significa que mais dentes partilham a carga num dado momento.

No PTSMAKE, concebemos uma relação de contacto óptima. Isto minimiza as flutuações de pressão e a carga de impacto, que são as causas físicas diretas do ruído das engrenagens. Em vez de um "estrondo" agudo com cada malha de dentes, obtém-se um zumbido suave e silencioso.

Impacto do ângulo da hélice no ruído

Um maior ângulo de hélice conduz geralmente a uma maior sobreposição e a um funcionamento mais silencioso. No entanto, também introduz um impulso axial, uma força que temos de gerir na conceção global.

| Ângulo da hélice | Rácio de sobreposição | Nível de ruído |

|---|---|---|

| Baixa (por exemplo, 15°) | Inferior | Moderado |

| Elevado (por exemplo, 45°) | Mais alto | Muito baixo |

Com base nos nossos testes, esta relação é clara. A transferência de carga suave amortece significativamente as vibrações que o ouvido percepciona como ruído. Não é apenas mais suave; é uma redução fundamental da energia vibratória.

O funcionamento silencioso das engrenagens helicoidais resulta dos seus dentes angulares. Esta conceção permite um engate gradual, que distribui a carga e evita o impacto e a vibração que causam ruído nas engrenagens de dentes rectos.

Porque é que as engrenagens helicoidais podem suportar mais carga do que as engrenagens rectas?

As engrenagens helicoidais podem suportar mais carga, principalmente devido aos seus dentes angulares. Esta simples alteração de design cria uma vantagem significativa em termos de desempenho. Altera fundamentalmente a forma como a força é transferida entre as engrenagens.

O segredo está no ângulo

Ao contrário das engrenagens de dentes rectos, os dentes de uma engrenagem helicoidal engrenam gradualmente. O contacto começa numa das extremidades do dente. Depois progride ao longo da face do dente.

Este engate gradual é uma das principais vantagens das engrenagens helicoidais.

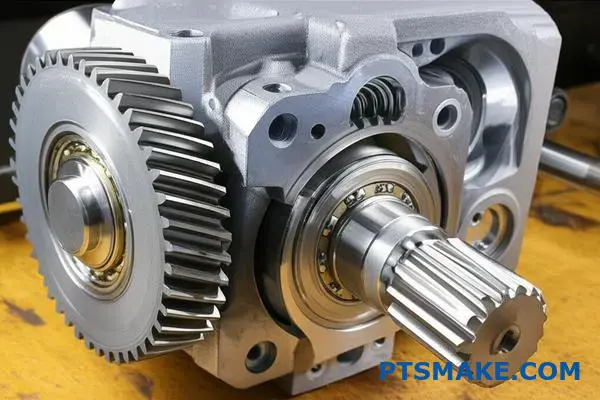

Compreender as linhas de contacto

O ângulo aumenta efetivamente o comprimento total da linha de contacto para uma determinada largura de engrenagem. Mais superfície de dente é engatada em qualquer altura.

| Caraterística | Engrenagem de dentes rectos | Engrenagem helicoidal |

|---|---|---|

| Ângulo do dente | Reta (0°) | Angular (ângulo da hélice) |

| Contacto inicial | Linha completa Contacto | Ponto, depois Linha |

| Total de contactos | Linha reta mais curta | Linha diagonal mais longa |

Esta conceção distribui a carga de forma muito mais eficaz.

Espalhar o stress

Esta linha de contacto mais longa reduz diretamente a tensão. A carga é distribuída por uma área de superfície muito maior. Este simples facto evita a acumulação de tensão num único ponto.

Com as engrenagens de dentes rectos, toda a largura do dente recebe a carga de uma só vez. Isto cria um choque de alto impacto. A tensão é altamente concentrada ao longo de uma linha reta.

Visualização da distribuição de carga

As engrenagens helicoidais evitam este impacto súbito. A carga é aplicada e retirada de forma suave e gradual ao longo do dente.

Isto reduz significativamente o pico Tensão de contacto hertziana3 nos dentes. Como resultado, a engrenagem pode suportar cargas muito mais elevadas sem risco de falha. Isto também leva a uma vida útil mais longa.

Nos nossos projectos na PTSMAKE, recomendamos frequentemente engrenagens helicoidais para aplicações que exigem simultaneamente um binário elevado e uma fiabilidade a longo prazo.

Diagramas de tensão comparados

Se olharmos para os diagramas de tensão, a diferença é clara. Para uma engrenagem de dentes rectos, vê-se uma faixa estreita e nítida de tensão elevada.

Para uma engrenagem helicoidal, a tensão é distribuída. Aparece como uma zona mais larga e menos intensa. Esta diferença é fundamental.

| Fator de stress | Engrenagem de dentes rectos | Engrenagem helicoidal |

|---|---|---|

| Aplicação de carga | Súbito, instantâneo | Gradual, progressivo |

| Concentração de tensões | Picos altos e concentrados | Inferior, Distribuído |

| Risco de picaduras | Mais alto | Significativamente inferior |

Esta gestão superior das tensões é a razão pela qual as engrenagens helicoidais se destacam sob cargas pesadas.

Os dentes angulares das engrenagens helicoidais criam uma linha de contacto mais longa, distribuindo a carga por uma superfície maior. Esta conceção reduz significativamente a tensão máxima nos dentes, permitindo que as engrenagens helicoidais suportem substancialmente mais carga e funcionem mais suavemente do que as engrenagens de dentes rectos.

Como é que a "relação de sobreposição" está diretamente relacionada com uma transmissão de potência mais suave?

O rácio de sobreposição é uma métrica fundamental. Define simplesmente quantos pares de dentes estão em contacto num dado momento.

Para uma transmissão de energia verdadeiramente suave, este valor deve ser superior a um. Isto assegura uma passagem de testemunho sem problemas. Um novo par de dentes engata antes que o par anterior desengate.

O significado de um rácio elevado

| Rácio de sobreposição | Compromisso | Resultado |

|---|---|---|

| < 1 (engrenagens de dentes rectos) | Intermitente | Flutuação do binário |

| > 1 (Engrenagens helicoidais) | Contínuo | Fluxo de energia suave |

Este contacto contínuo é o segredo do desempenho silencioso e suave que esperamos dos sistemas de engrenagens de alta qualidade. Reduz diretamente as vibrações.

A magia das engrenagens helicoidais reside neste envolvimento contínuo. Com uma relação de sobreposição superior a um, a potência não é apenas transferida; flui suavemente de um par de dentes para o seguinte.

Isto elimina as transferências de carga repentinas que causam ruído e vibração nas engrenagens de dentes rectos. Pense nisto como uma corrida de estafetas suave em vez de uma série de arranques e paragens abruptos. Uma das principais vantagens das engrenagens helicoidais é esta suavidade inerente.

Implicações práticas

No nosso trabalho no PTSMAKE, concebemos uma relação de sobreposição óptima. Isto garante que a maquinaria dos nossos clientes funcione de forma silenciosa e eficiente. Trata-se de um pormenor crítico que tem impacto no desempenho e na longevidade de todo o sistema.

O cálculo em si depende da largura da face da engrenagem e da sua Passo axial4. Essencialmente, uma face de engrenagem mais larga permite uma maior sobreposição, aumentando a suavidade.

Comparação de contactos

| Caraterística | Engrenagens de dentes retos | Engrenagens helicoidais |

|---|---|---|

| Contacto com os dentes | Abrupto, linha completa | Gradual, contínuo |

| Transferência de carga | Mudança brusca | Partilhado e suave |

| Nível de vibração | Mais alto | Significativamente inferior |

Este engate gradual e a partilha de carga não só reduzem o ruído como também diminuem a tensão nos dentes individuais. Isto conduz frequentemente a um trem de engrenagens mais durável e fiável.

Um rácio de sobreposição superior a um é fundamental para uma transmissão de potência suave. Garante o contacto contínuo dos dentes, o que elimina as flutuações de binário, reduz as vibrações e resulta num funcionamento mais silencioso e fiável - uma caraterística dos sistemas de engrenagens helicoidais bem concebidos.

As engrenagens helicoidais são mais eficientes do que as engrenagens de dentes rectos, e porquê?

Quando falamos de eficiência das engrenagens, a resposta não é um simples sim ou não. A eficiência de engrenagem das engrenagens helicoidais é muito elevada. É comparável à das engrenagens de dentes rectos, muitas vezes em torno de 98-99%.

Mas há uma diferença subtil. Os dentes angulares das engrenagens helicoidais deslizam uns contra os outros. Esta ação de deslizamento cria mais fricção do que o rolamento puro das engrenagens de dentes rectos. Esta fricção leva a alguma perda de energia.

No entanto, o principal desafio em termos de eficiência advém da gestão do impulso axial. Esta é uma visão prática crucial para qualquer engenheiro de projeto.

Factores que afectam a eficiência das engrenagens helicoidais

| Fator | Impacto na eficiência | Explicação |

|---|---|---|

| Malha | Muito elevado | O engate suave e gradual minimiza as perdas por impacto. |

| Atrito | Perda menor | O contacto deslizante ao longo da face do dente gera calor. |

| Impulso axial | Perda importante | Requer rolamentos axiais, que aumentam significativamente o atrito. |

A verdadeira história da eficiência das engrenagens helicoidais não é apenas sobre as engrenagens em si. Trata-se de todo o sistema. A principal fonte de ineficiência é muitas vezes a gestão das forças que as engrenagens criam.

O papel do impulso axial na ineficiência do sistema

As engrenagens helicoidais produzem uma força lateral chamada impulso axial5. Esta força empurra a engrenagem ao longo do seu eixo. Para evitar este movimento, é necessário utilizar rolamentos especiais.

Estes componentes, como os rolamentos de rolos cónicos ou os rolamentos de esferas de contacto angular, são concebidos para lidar com este impulso. Mas, ao fazê-lo, introduzem o seu próprio atrito no sistema.

Em muitas aplicações que tratámos no PTSMAKE, a potência perdida nestes rolamentos de apoio é superior à potência perdida na própria malha da engrenagem.

A seleção de rolamentos é fundamental

A escolha do rolamento correto é fundamental. O objetivo é neutralizar o impulso com o mínimo de fricção adicional. Eis uma comparação simples baseada na nossa experiência em projectos.

| Tipo de rolamento | Capacidade de carga | Perda por fricção | Exemplo de aplicação |

|---|---|---|---|

| Esfera de ranhura profunda | Baixo impulso | Baixa | Transmissões para veículos ligeiros |

| Rolo cónico | Elevado impulso | Elevado | Diferenciais para automóveis |

A otimização da disposição dos rolamentos é uma parte essencial do aproveitamento das vantagens das engrenagens helicoidais. Garante que o sistema, e não apenas o par de engrenagens, funciona com a máxima eficiência.

A eficiência das engrenagens helicoidais é elevada, mas a eficiência do sistema depende da gestão do impulso axial. A fricção das chumaceiras axiais necessárias provoca frequentemente mais perdas de potência do que a própria malha da engrenagem, tornando a seleção das chumaceiras um fator crítico de conceção.

Qual é o papel do "ângulo de pressão" nas engrenagens helicoidais?

Nas engrenagens helicoidais, lidamos com dois ângulos de pressão fundamentais. Estes são o ângulo de pressão normal e o ângulo de pressão transversal.

O ângulo de pressão normal é medido perpendicularmente ao dente. O ângulo de pressão transversal é medido no plano de rotação.

O ângulo de hélice liga estes dois factores. Compreender esta relação é fundamental. Ela determina como as forças são transmitidas entre os dentes da malha.

Implicações da força

Um ângulo de pressão maior aumenta geralmente a resistência dos dentes. No entanto, também cria forças maiores nos rolamentos.

Eis uma simples descrição da relação:

| Parâmetro | Descrição | Relação com o ângulo da hélice |

|---|---|---|

| Ângulo de pressão normal (αn) | Medida normal ao dente da engrenagem. | O ângulo de base. |

| Ângulo de pressão transversal (αt) | Medido no plano de rotação. | Aumenta à medida que o ângulo da hélice aumenta. |

O ângulo de pressão e o ângulo de hélice definem em conjunto a dinâmica das forças. Eles determinam a magnitude das forças que separam as engrenagens e o impulso axial.

Compreender as forças de engrenagem

Quando as engrenagens helicoidais transmitem potência, entram em ação várias forças. A força tangencial faz o trabalho útil. Mas outras forças são criadas como subprodutos.

O separação de forças6 empurra as engrenagens para longe uma da outra. Esta força é diretamente proporcional à tangente do ângulo de pressão transversal. Um ângulo maior significa um empurrão mais forte. Isto aumenta a carga sobre os rolamentos que suportam os veios das engrenagens.

O papel do impulso axial

O ângulo da hélice é responsável pela criação do impulso axial. Esta é uma força que empurra a engrenagem ao longo do seu eixo. Embora o ângulo de hélice seja a causa direta, a capacidade de carga global, influenciada pelo ângulo de pressão, afecta a sua magnitude. Uma das principais vantagens das engrenagens helicoidais é a suavidade de funcionamento, mas este impulso é um compromisso.

Na PTSMAKE, analisamos cuidadosamente estes parâmetros interligados. Asseguramos que o desenho da engrenagem pode suportar todas as forças resultantes para uma fiabilidade a longo prazo.

| Combinação de ângulos | Força de separação | Impulso axial | Carga de suporte |

|---|---|---|---|

| Baixa pressão e baixo ângulo de hélice | Inferior | Inferior | Inferior |

| Alta pressão e baixo ângulo de hélice | Mais alto | Inferior | Mais alto |

| Baixa pressão e ângulo de hélice elevado | Inferior | Mais alto | Mais alto |

| Alta pressão e alto ângulo de hélice | Mais alto | Mais alto | Mais alto |

A interação entre os ângulos de pressão normal e transversal, ditada pelo ângulo da hélice, é fundamental. Esta relação governa diretamente as forças de separação e axiais, que são considerações críticas para a seleção de rolamentos e conceção global do sistema em aplicações de engrenagens helicoidais.

Como é que as velocidades mais elevadas amplificam as vantagens das engrenagens helicoidais?

A velocidades mais elevadas, a diferença entre os tipos de engrenagens torna-se crítica. As engrenagens rectas, com os seus dentes direitos, engatam abruptamente.

Este contacto súbito cria forças de impacto significativas. O resultado é um ruído e uma vibração excessivos.

Em contrapartida, as engrenagens helicoidais engrenam de forma suave e gradual. Os seus dentes angulares deslizam silenciosamente.

Este engate suave é uma das principais vantagens das engrenagens helicoidais. Torna-as ideais para máquinas de alta velocidade onde o desempenho é mais importante.

| Caraterística | Engrenagens de dentes rectos a alta velocidade | Engrenagens helicoidais a alta velocidade |

|---|---|---|

| Nível de ruído | Elevado | Baixa |

| Vibração | Grave | Mínimo |

| Taxa de desgaste | Acelerado | Reduzido |

| Funcionamento | Difícil | Suave |

Porque é que a velocidade é o fator decisivo

O principal problema das engrenagens de dentes rectos a alta velocidade é a carga dinâmica. Quando os dentes engatam e desengatam, criam um choque de impacto.

Isto acontece porque toda a largura do dente entra em contacto quase instantaneamente. Pense nisso como uma série de pequenos e rápidos golpes de martelo.

Estes impactos geram forças que excedem largamente a carga estática calculada sobre a engrenagem. Isto leva a um desgaste prematuro e a uma potencial falha. Também cria o som caraterístico de zumbido das engrenagens de dentes rectos de alta velocidade.

As engrenagens helicoidais resolvem este problema de forma elegante. Os seus dentes angulares significam que o contacto é gradual. O contacto começa numa extremidade do dente e move-se suavemente ao longo da face.

Esta ação evita o impacto severo das engrenagens de dentes rectos. Garante uma transferência de potência constante e suave. Este facto é particularmente importante em situações de elevada velocidade da linha de passo7.

Como resultado, as cargas dinâmicas são significativamente reduzidas. De acordo com a nossa experiência no PTSMAKE em aplicações de alta precisão, isto traduz-se diretamente num funcionamento mais silencioso, menos vibrações e uma vida útil muito mais longa para todo o conjunto.

| Efeito dinâmico | Resposta da engrenagem de dentes rectos | Resposta da engrenagem helicoidal |

|---|---|---|

| Aplicação de carga | Impacto instantâneo | Compromisso gradual |

| Picos de stress | Alto e nítido | Baixo e suave |

| Vida útil do componente | Frequentemente abreviado | Significativamente alargado |

| Adequação | Velocidade baixa a média | Alta velocidade |

A altas velocidades, as engrenagens de dentes rectos criam impactos, ruído e desgaste severos. As engrenagens helicoidais, com o seu engrenamento suave e gradual, eliminam estes problemas, provando a sua superioridade para aplicações exigentes e de alta velocidade e garantindo fiabilidade a longo prazo.

O que define a "mão" de uma engrenagem helicoidal e a sua importância?

As engrenagens helicoidais têm dentes cortados num ângulo. Este ângulo cria uma "mão", direita ou esquerda. Pense num parafuso normal. Os dentes de uma engrenagem direita inclinam-se como uma rosca direita.

Este pormenor não é menor. É essencial. Acertar o ponteiro garante que as suas engrenagens irão engrenar corretamente e transmitir potência de forma eficiente. É um parâmetro fundamental na conceção de engrenagens.

Mão direita vs. mão esquerda

| Mão de engrenagem | Direção do dente | Analogia comum |

|---|---|---|

| Mão direita | Inclina-se para a direita | Parafuso standard |

| Mão esquerda | Inclina-se para a esquerda | Parafuso de rosca inversa |

Esta simples escolha determina a forma como as duas engrenagens irão interagir.

A disposição do veio determina a mão da engrenagem necessária. As regras são simples mas absolutas. O seu cumprimento é a chave para um sistema de engrenagens funcional.

Regra para veios paralelos

Para as engrenagens que funcionam em veios paralelos, a regra é simples. Elas devem ter mãos opostas. Uma engrenagem direita deve sempre engrenar com uma engrenagem esquerda. Aqui não há excepções.

Isto assegura que os dentes angulares encaixam corretamente ao longo das suas faces. Este contacto gradual é uma das principais vantagens das engrenagens helicoidais, levando a um funcionamento mais suave e silencioso em comparação com as engrenagens de dentes rectos.

Regra para veios de eixos cruzados

Quando os eixos são cruzados, normalmente num ângulo de 90 graus, as engrenagens podem ter a mesma mão. É comum uma engrenagem direita engrenar com outra engrenagem direita nesta configuração.

Esta configuração altera a forma como os dentes interagem, criando mais um ponto de contacto. A escolha aqui afecta a direção de rotação e a gestão de forças como impulso axial8. Em projectos anteriores no PTSMAKE, utilizamos frequentemente engrenagens da mesma mão para aplicações em eixos cruzados.

Regras de disposição dos veios e de manuseamento

| Tipo de eixo | Mãos necessárias | Função principal |

|---|---|---|

| Paralelo | Oposto (RH + LH) | Transferência de potência entre eixos paralelos |

| Eixo cruzado | O mesmo (RH + RH ou LH + LH) | Transferência de potência entre eixos não paralelos |

Compreender este facto é crucial. A combinação errada fará com que o sistema bloqueie ou falhe. Também determina a direção das forças, o que tem um impacto direto na conceção dos rolamentos e nos requisitos do alojamento.

O ponteiro de uma engrenagem helicoidal é uma escolha de conceção crítica. Para eixos paralelos, são necessários ponteiros opostos. Para eixos cruzados, os ponteiros podem ser os mesmos. Esta seleção garante um engrenamento adequado, uma transmissão de potência suave e uma gestão correta da força na sua montagem.

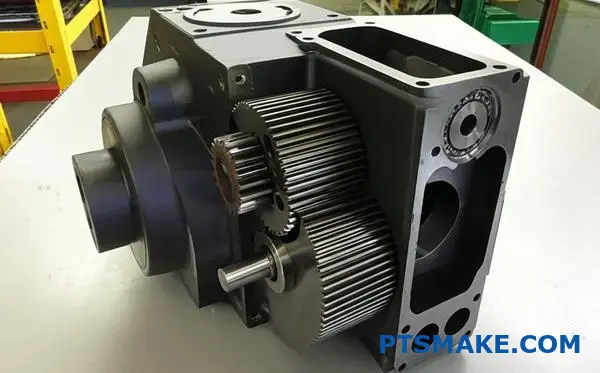

Quais são as principais diferenças entre as engrenagens helicoidais simples e duplas?

Ao escolher as engrenagens, uma decisão fundamental é entre os modelos helicoidais simples e duplos. A escolha centra-se na gestão do impulso axial.

As engrenagens helicoidais simples são eficientes. No entanto, os seus dentes angulares criam uma força de lado a lado. Esta força deve ser gerida por rolamentos axiais.

As engrenagens helicoidais duplas, ou em espinha, resolvem este problema. Elas utilizam duas hélices opostas. Esta conceção anula naturalmente o impulso axial.

Comparação do impulso

| Tipo de engrenagem | Impulso axial | Requisito de rolamento |

|---|---|---|

| Helicoidal simples | Gerado | Requer rolamentos axiais |

| Helicoidal dupla | Auto-cancelamento | Rolamentos axiais mínimos |

Isto faz com que as engrenagens helicoidais duplas pareçam superiores. Mas a história não se fica por aqui.

A realidade da indústria transformadora

Uma das principais vantagens das engrenagens helicoidais é o funcionamento suave. As engrenagens helicoidais duplas melhoram este aspeto ao eliminarem o impulso. No entanto, isto tem um custo significativo. A forma em V de uma engrenagem em espinha de peixe é complexa de fabricar.

Desafios da maquinagem de precisão

Na PTSMAKE, compreendemos esta complexidade. O corte dos dentes requer maquinaria especializada. Não há espaço para o escoamento de ferramentas no centro. Esta precisão aumenta significativamente o tempo e o custo de produção.

Em contrapartida, as engrenagens helicoidais simples são simples. Podem ser produzidas de forma mais rápida e económica. Isto torna-as uma escolha prática para muitas aplicações.

Outra diferença fundamental é a impossibilidade de as engrenagens em espinha de peixe terem flutuador axial9. Esta falta de movimento pode ser uma limitação importante em certos projectos de caixas de velocidades.

Repartição dos custos e da complexidade

| Caraterística | Helicoidal simples | Dupla helicoidal (espinha de peixe) |

|---|---|---|

| Custo de fabrico | Inferior | Significativamente mais elevado |

| Complexidade | Padrão | Elevado |

| Flutuador axial | Possível | Não é possível |

| Gestão do impulso | Rolamentos externos | Interno (auto-cancelamento) |

Este compromisso é fundamental para a seleção das engrenagens. Obtém-se um equilíbrio de impulso perfeito, mas sacrifica-se a rentabilidade e a flexibilidade de conceção.

As engrenagens em espinha de peixe oferecem uma solução perfeita para o impulso axial, mas implicam uma maior complexidade e custo de fabrico. As engrenagens helicoidais simples continuam a ser uma opção económica e prática para aplicações em que o impulso pode ser gerido com rolamentos adequados.

Como é que as engrenagens helicoidais se comparam às engrenagens cónicas em termos de aplicação?

Escolher a engrenagem correta é simples. Começa com a orientação do eixo. São paralelos ou intersectam-se? Esta única pergunta orienta a sua seleção inicial.

Helicoidal para paralelo, biselado para intersecção

As engrenagens helicoidais são a escolha ideal para veios paralelos. Os seus dentes angulares encaixam gradualmente. Isto proporciona um funcionamento suave e silencioso.

As engrenagens cónicas, no entanto, ligam os eixos num ângulo. São essenciais para mudar a direção da transmissão de potência, normalmente a 90 graus.

| Tipo de engrenagem | Orientação do eixo | Vantagem principal |

|---|---|---|

| Engrenagem helicoidal | Paralelo | Funcionamento suave e silencioso |

| Engrenagem cónica | Intersecção | Altera a direção da potência |

Esta diferença fundamental é o primeiro passo na conceção da engrenagem.

Mas e se precisar do funcionamento silencioso de uma engrenagem helicoidal para veios que se intersectam? É aqui que entram as engrenagens cónicas em espiral. Elas são o equivalente das engrenagens helicoidais em eixos de intersecção.

A ascensão das engrenagens cónicas em espiral

Pense nas engrenagens cónicas em espiral como um híbrido. Combinam a capacidade de angulação do eixo das engrenagens cónicas com o engate suave das engrenagens helicoidais. Os dentes são curvos e oblíquos.

Este design assegura que o contacto começa numa extremidade do dente e se espalha gradualmente pela face. Isto resulta em menos vibração e ruído. É uma das principais razões por detrás das muitas vantagens das engrenagens helicoidais que frequentemente discutimos.

Comparação de tipos de engrenagens cónicas

Nos nossos projectos na PTSMAKE, ajudamos frequentemente os clientes a escolher. A decisão entre engrenagens cónicas rectas e espirais resume-se às necessidades de desempenho versus custo. O imaginário superfície de inclinação10 ajuda a visualizar como estas engrenagens se articulam.

| Caraterística | Engrenagem cónica reta | Engrenagem cónica em espiral |

|---|---|---|

| Forma do dente | Direto | Curvo, oblíquo |

| Funcionamento | Mais ruidoso, mais vibração | Mais suave, mais silencioso |

| Capacidade de carga | Inferior | Mais alto |

| Utilização comum | Dispositivos mais simples e de baixa velocidade | Transmissões de alto desempenho |

As engrenagens cónicas em espiral são ideais para aplicações exigentes. Pense nos diferenciais dos automóveis ou nas máquinas industriais de alta velocidade.

A escolha é clara. Utilize engrenagens helicoidais para veios paralelos. Para veios de intersecção que necessitem de uma transmissão de potência suave e silenciosa, as engrenagens cónicas em espiral são a melhor opção. A disposição específica do eixo da aplicação determina o melhor tipo de engrenagem.

Em que aplicações é que as engrenagens helicoidais são melhores do que as engrenagens sem-fim?

A eficiência é muitas vezes o fator mais importante. Ao escolher entre engrenagens, é um fator crítico que tem impacto no desempenho e no custo operacional.

As engrenagens helicoidais são campeãs da eficiência. Os nossos testes mostram que funcionam consistentemente acima da eficiência 95%. Isto significa que se perde menos energia sob a forma de calor.

As engrenagens de parafuso sem-fim, pelo contrário, são menos eficientes. A sua ação de deslizamento cria mais fricção. Isto torna-as inadequadas para aplicações em que cada watt de potência é importante. Uma das principais vantagens das engrenagens helicoidais é esta transferência de energia superior.

| Caraterística | Engrenagem helicoidal | Engrenagem sem-fim |

|---|---|---|

| Eficiência típica | > 95% | 50% - 90% |

| Geração de calor | Baixa | Elevado |

| Potência de saída | Elevado | Baixo a médio |

Produção de energia e gestão de calor

A elevada eficiência das engrenagens helicoidais traduz-se diretamente numa melhor produção de energia. Podem suportar cargas pesadas e contínuas sem perdas de energia significativas. Isto torna-as ideais para máquinas industriais que funcionam durante longos períodos.

Em contrapartida, a menor eficiência das engrenagens sem-fim significa um desperdício de energia. Esta energia transforma-se em calor. O calor excessivo pode degradar os lubrificantes, acelerar o desgaste e pode mesmo exigir sistemas de arrefecimento externos. Isso aumenta a complexidade e o custo do projeto do produto final. Na PTSMAKE, aconselhamos frequentemente os nossos clientes sobre este compromisso.

No entanto, as engrenagens sem-fim têm um ponto forte único: elevadas taxas de redução numa única fase. Possuem também um útil não-condução à retaguarda11 caraterística. Isto significa que o veio de saída não pode acionar o veio de entrada. Esta é uma caraterística de segurança crítica em aplicações como guinchos ou elevadores, onde é essencial evitar o movimento inverso. As engrenagens helicoidais não podem oferecer esta capacidade de auto-bloqueio sem componentes adicionais.

Adequação da aplicação

| Necessidade de aplicação | Escolha de engrenagens helicoidais | Escolha da engrenagem sem-fim |

|---|---|---|

| Transmissão de alta potência | Excelente | Pobres |

| Perda mínima de energia | Excelente | Razoável a medíocre |

| Redução de engrenagem alta | Requer várias fases | Excelente (fase única) |

| Função de bloqueio automático | Não | Sim |

As engrenagens helicoidais são superiores para aplicações contínuas de alta potência, onde a eficiência é fundamental. Embora menos eficientes, as engrenagens helicoidais são incomparáveis para reduções de alta relação e aplicações que requerem a sua capacidade única de autobloqueio, evitando o retrocesso.

Quais são os materiais mais comuns utilizados em aplicações práticas de engrenagens helicoidais?

A escolha do material correto para as engrenagens helicoidais é fundamental. Determina a resistência, a vida útil e o desempenho geral da engrenagem. A escolha errada conduz a uma falha prematura e a um dispendioso tempo de inatividade.

As exigências da sua aplicação ditam o melhor material. Podemos agrupar as escolhas comuns em três categorias principais. Cada uma serve um objetivo distinto.

Aplicações de alta carga

Para os trabalhos mais difíceis, os aços cementados são a norma. Pense nas transmissões automóveis ou nas caixas de velocidades industriais. Suportam tensões e impactos extremos.

Aplicações de carga moderada

Os aços temperados funcionam bem para cargas moderadas. Oferecem um bom equilíbrio entre resistência e custo. Encontramo-los em máquinas e ferramentas eléctricas.

Aplicações de baixa carga

Os plásticos são perfeitos para um funcionamento ligeiro e silencioso. As aplicações incluem equipamento de escritório e eletrónica de consumo.

Eis um breve resumo:

| Categoria de material | Exemplos comuns | Caso de utilização principal |

|---|---|---|

| Aço cementado | 8620, 9310 | Alta carga, alto impacto |

| Aço temperado | 4140, 4340 | Carga moderada e constante |

| Plásticos | Delrin, Nylon | Baixa carga, baixo ruído |

Vamos explorar estas opções de materiais com mais pormenor. Selecionar o material correto é essencial para obter as principais vantagens das engrenagens helicoidais, como uma transmissão de potência suave e silenciosa.

O poder dos aços cementados

Os aços endurecidos por cementação, como o 8620 e o 9310, são os cavalos de batalha da indústria. O processo cria uma superfície exterior muito dura, mantendo o núcleo dúctil e resistente. Esta dupla natureza é perfeita para lidar com cargas de choque.

A caixa dura resiste ao desgaste e à fadiga superficial. O núcleo duro absorve os impactos sem fraturar. Este processo também cria benefícios Tensão de compressão residual12 logo abaixo da superfície, o que melhora significativamente a vida à fadiga. Embora sejam mais caras, a sua durabilidade é inigualável para aplicações críticas.

Aços temperados: O mais versátil

Os aços como o 4140 e o 4340 são endurecidos uniformemente em todo o material. Isto proporciona uma boa resistência e tenacidade da superfície ao núcleo. O seu tratamento térmico é menos complexo do que o dos aços cementados.

Isto torna-os uma solução económica para aplicações com cargas constantes e moderadas. São mais fáceis de maquinar após o tratamento térmico do que os aços cementados. Em muitos projectos no PTSMAKE, o 4140 é uma escolha popular devido ao seu excelente equilíbrio.

Plásticos: Os realizadores silenciosos

Quando o ruído e o peso são preocupações, os plásticos como o Delrin (Acetal) e o Nylon são excelentes. São naturalmente auto-lubrificantes e amortecem eficazmente as vibrações. Isto resulta num funcionamento muito silencioso da engrenagem.

São ideais para impressoras, dispositivos médicos e outros sistemas de baixo binário. Embora não possam suportar cargas pesadas, os seus baixo custo e a resistência à corrosão tornam-nos perfeitos para ambientes específicos.

| Material | Traço-chave de desempenho | Custo relativo |

|---|---|---|

| Aço cementado | Resistência máxima, resistência ao desgaste | Elevado |

| Aço temperado | Boa resistência, maquinabilidade | Médio |

| Plástico (Delrin/Nylon) | Baixo ruído, auto-lubrificante | Baixa |

A seleção do material é um equilíbrio entre desempenho, vida útil e custo. Os aços cementados oferecem a máxima durabilidade para funções de elevada tensão, enquanto os plásticos fornecem soluções silenciosas e de baixo custo para aplicações ligeiras. Os aços temperados são o meio-termo versátil.

Quais são os principais parâmetros de uma folha de especificações de uma engrenagem helicoidal típica?

Uma folha de especificações de engrenagens helicoidais é o projeto para o fabrico. Comunica a intenção exacta do projeto. Para os jovens engenheiros, o domínio destes termos é o primeiro passo.

A compreensão desta folha de dados é crucial. Garante que a peça final cumpre todos os requisitos de desempenho, fiabilidade e montagem. Se o fizer corretamente, evita erros dispendiosos.

Abaixo estão os parâmetros essenciais que iremos abordar. Cada um deles desempenha um papel fundamental no funcionamento do equipamento.

| Parâmetro | Função |

|---|---|

| Módulo / Passo | Define o tamanho do dente |

| Ângulo e mão da hélice | Determina a suavidade de rotação |

| Material e tratamento | Afecta a força e o tempo de vida |

| Norma de qualidade | Garante a precisão |

Para especificar verdadeiramente uma engrenagem helicoidal, é necessário compreender a sua linguagem principal. Estes parâmetros não são apenas números; eles definem o comportamento da engrenagem e a sua adequação a uma aplicação.

Parâmetros geométricos fundamentais

Os parâmetros mais básicos definem o tamanho e a forma da engrenagem.

Módulo ou Passo Diametral (DP): Isto define o tamanho dos dentes da engrenagem. Módulo é o padrão métrico (mm por dente), enquanto DP é imperial (dentes por polegada). Estão inversamente relacionados.

Número de dentes: Uma contagem simples, mas que tem um impacto direto na relação de transmissão e no diâmetro total.

Ângulo e mão da hélice: O ângulo dos dentes em relação ao eixo da engrenagem. Este ângulo permite o engate gradual dos dentes, que é uma das principais vantagens das engrenagens helicoidais. A "mão" especifica a direção do ângulo: direita ou esquerda.

Parâmetros que definem o desempenho

Estas especificações determinam o desempenho da engrenagem sob carga.

Ângulo de pressão: É o ângulo de transmissão de força entre os dentes que se engrenam, normalmente 20 graus. Influencia a força dos dentes e a eficiência do contacto.

Largura da face: A largura do dente da engrenagem ao longo do eixo. Uma face mais larga aumenta a área de contacto, melhorando a capacidade de carga.

Material e tratamento térmico: A escolha do material, como a liga de aço, determina a resistência da engrenagem. Tratamentos térmicos, tais como cementação13A sua estrutura, que é de cor branca, melhora ainda mais a dureza da superfície para resistência ao desgaste, mantendo um núcleo dúctil.

| Tratamento | Benefício primário |

|---|---|

| Carburação | Elevada dureza superficial |

| Nitretação | Boa resistência ao desgaste |

| Através do endurecimento | Resistência uniforme do núcleo |

Norma de qualidade: Normas como a AGMA ou a ISO definem as tolerâncias de fabrico. Uma AGMA Q10, por exemplo, especifica um elevado nível de precisão para aplicações exigentes.

O domínio destes parâmetros essenciais é fundamental. Transforma uma lista de números numa instrução de fabrico clara, garantindo que a engrenagem helicoidal final funciona exatamente como foi concebida. Este conhecimento é fundamental para o sucesso do fornecimento e da engenharia.

Em que é que os requisitos de lubrificação diferem dos das engrenagens de dentes rectos?

À primeira vista, a lubrificação de engrenagens helicoidais e de engrenagens rectas parece a mesma. Ambas necessitam de óleo para reduzir o atrito e dissipar o calor.

No entanto, a conceção das engrenagens helicoidais introduz uma diferença crítica. Os seus dentes angulares criam um movimento de deslizamento à medida que se engrenam.

Esta ação de deslizamento gera significativamente mais calor localizado. Este fator é crucial na seleção do lubrificante adequado. É uma consideração fundamental para a obtenção de vantagens a longo prazo das engrenagens helicoidais.

Comparação do fator de lubrificação

| Caraterística | Engrenagens de dentes retos | Engrenagens helicoidais |

|---|---|---|

| Contacto principal | Rolamento | Rolamento e deslizamento |

| Geração de calor | Moderado | Alta (Localizada) |

| Tensão do lubrificante | Inferior | Mais alto |

O impacto do deslizamento na lubrificação

O movimento de deslizamento contínuo entre os dentes das engrenagens helicoidais exerce uma enorme pressão sobre a película protetora do lubrificante. Isto é fundamentalmente diferente do contacto primário de rolamento encontrado nas engrenagens de dentes rectos.

Esta pressão e fricção intensas podem rapidamente destruir um lubrificante normal. Quando a película falha, o resultado é o contacto direto metal-metal, o que leva à formação de ranhuras, fissuras e eventual falha da engrenagem. É por isso que uma abordagem de tamanho único para a lubrificação de engrenagens não funciona.

A necessidade de lubrificantes especializados

Para engrenagens helicoidais, especialmente em aplicações de binário elevado ou de alta velocidade, temos de utilizar lubrificantes com maior resistência da película. Esta propriedade assegura a manutenção de uma camada robusta e protetora entre os dentes da engrenagem, mesmo sob pressão intensa.

Nos projectos mais exigentes da PTSMAKE, especificamos frequentemente lubrificantes que contêm Aditivos de extrema pressão (EP)14. Estes compostos reagem quimicamente com as superfícies metálicas sob calor e pressão.

Esta reação forma uma película de sacrifício, semelhante a sabão. Esta camada impede a soldadura catastrófica e a formação de ranhuras se a película de óleo primária for momentaneamente quebrada.

Propriedades dos lubrificantes para engrenagens helicoidais

| Propriedade do lubrificante | Importância para as engrenagens helicoidais | Porque é que é necessário |

|---|---|---|

| Resistência da película | Elevado | Resiste à rutura por pressão de deslizamento. |

| Aditivos EP | Crítico (carga elevada) | Evita a formação de ranhuras durante o contacto com o metal. |

| Estabilidade térmica | Elevado | Gere o calor localizado da fricção. |

A ação de deslizamento nas engrenagens helicoidais cria mais calor e pressão do que nas engrenagens de dentes rectos. Isto requer lubrificantes com uma resistência de película superior e, para utilização em serviços pesados, aditivos de Pressão Extrema (EP) para evitar o desgaste prematuro e garantir um funcionamento fiável.

Como é que se concebe uma caixa para suportar corretamente um conjunto de engrenagens helicoidais?

Ao conceber uma caixa para engrenagens helicoidais, a rigidez não é uma recomendação; é um requisito absoluto. A caixa constitui a espinha dorsal de todo o conjunto.

Tem de ser suficientemente rígido para manter um alinhamento exato do veio sob todas as cargas de funcionamento. Isto inclui tanto as forças radiais como o impulso axial significativo exclusivo das engrenagens helicoidais. Qualquer flexão pode levar a problemas imediatos.

Vias de carga críticas

Uma caixa rígida proporciona um caminho sólido para as forças. Dirige-as das engrenagens, através dos rolamentos e para a estrutura da máquina em segurança.

Considerações fundamentais sobre a rigidez

| Tipo de força | Desafio primário | Consequência da baixa rigidez |

|---|---|---|

| Carga radial | Os veios estão a tentar afastar-se | Desalinhamento, carga de borda nos dentes |

| Impulso axial | Os veios tentam deslocar-se para o lado | Falha do rolamento, mudança de velocidades |

A falta de rigidez da caixa é uma das principais causas de falha prematura das engrenagens. Mesmo uma deflexão microscópica sob carga inicia uma reação em cadeia destrutiva.

Quando a caixa se flecte, os veios ficam desalinhados. Isto significa que os dentes da engrenagem já não engrenam em toda a largura da sua face, tal como previsto no projeto.

A cascata do fracasso

Em vez disso, a carga fica concentrada numa pequena área do dente, muitas vezes na extremidade. Isto cria uma imensa pressão localizada e uma elevada Concentração de tensões15. O resultado é uma corrosão rápida, um desgaste acelerado e, eventualmente, a fratura do dente.

O papel da caixa na gestão do impulso axial é igualmente crítico. Ela deve fornecer um caminho de carga inflexível para essas forças na estrutura da máquina. Se este caminho se flexionar, todo o conjunto de engrenagem e eixo pode deslocar-se, destruindo o padrão de contacto concebido.

A obtenção desta rigidez é essencial para a concretização de todo o potencial das vantagens das engrenagens helicoidais, como o funcionamento silencioso e suave.

A deflexão e as suas consequências

| Tipo de deflexão | Efeito imediato | Modo de falha final |

|---|---|---|

| Dobragem | Desalinhamento do eixo | Pitting, quebra de dentes |

| Torcer | Malha de engrenagem inclinada | Desgaste irregular, ruído |

| Flexão axial | Movimento axial da engrenagem | Sobrecarga do rolamento, galgamento |

Em resumo, a rigidez de uma caixa não é negociável. Ela deve evitar a deflexão de cargas radiais e axiais para manter o alinhamento da engrenagem. Uma caixa rígida é a base para um sistema de engrenagens helicoidais durável e fiável.

Analisar a caixa de velocidades de um veículo elétrico: Por que razão são utilizadas engrenagens helicoidais?

Vamos aplicar isto a um estudo de caso moderno: a caixa de velocidades dos veículos eléctricos. Os veículos eléctricos criam um ambiente único para as engrenagens.

Os seus motores giram a velocidades incrivelmente elevadas. Este facto representa um grande desafio para o sistema de transmissão.

O desafio das altas rotações

Os motores EV podem facilmente ultrapassar as 15.000 RPM. As engrenagens têm de lidar com estas velocidades de forma fiável. As engrenagens helicoidais são concebidas para esta capacidade de alta velocidade.

O problema do silêncio

Sem um motor de combustão ruidoso, outros ruídos são muito perceptíveis. O ruído das mudanças pode tornar-se o som dominante, afectando a experiência de condução.

| Caraterística | Motor de combustão interna (ICE) | Veículo elétrico (VE) |

|---|---|---|

| Ruído primário | Combustão e escape do motor | Motor e caixa de engrenagens com ruído |

| RPM típicas | 1,000 - 7,000 | 0 - 20,000+ |

| Objetivo principal da caixa de velocidades | Gerir o binário nas engrenagens | Redução de alta velocidade e silêncio |

Para um veículo elétrico, o silêncio e o desempenho a alta velocidade das engrenagens helicoidais não são apenas vantagens. São requisitos essenciais.

Correspondência entre a velocidade do motor e as expectativas do condutor

A principal função de uma caixa de velocidades para veículos eléctricos é a redução de uma velocidade. Deve reduzir eficazmente as elevadas RPM do motor para uma velocidade de roda utilizável.

O engate suave e gradual dos dentes das engrenagens helicoidais é perfeito para esta tarefa. Minimiza a vibração e a perda de potência a velocidades em que as engrenagens de dentes rectos seriam demasiado ruidosas e ineficientes. A elevada relação de contacto16 é um fator significativo para este desempenho.

Engenharia para uma viagem silenciosa

Em projectos anteriores no PTSMAKE, vimos como a redução de ruído é crítica para os nossos clientes do sector automóvel. O condutor de um veículo elétrico de alta qualidade espera um habitáculo quase silencioso.

Uma das principais vantagens das engrenagens helicoidais é o seu silêncio inerente. Os dentes angulares deslizam em contacto em vez de se engrenarem abruptamente. Isto evita o ruído agudo comum a outros tipos de engrenagens. Atingir este nível de silêncio requer uma precisão de fabrico extrema.

| Vantagem da engrenagem helicoidal | Requisito específico para VE |

|---|---|

| Capacidade de alta velocidade | Corresponde eficazmente a RPMs extremas do motor. |

| Funcionamento silencioso | Elimina o ruído das mudanças numa cabina silenciosa. |

| Transferência de energia suave | Proporciona uma experiência de condução sem falhas. |

| Elevada capacidade de carga | Trata o binário instantâneo dos motores eléctricos. |

Na nossa experiência, o desempenho final tem tanto a ver com o fabrico como com o design. A maquinação CNC de alta precisão é crucial para produzir engrenagens que cumpram as tolerâncias apertadas exigidas para aplicações EV.

Para os veículos eléctricos, as caraterísticas de alta velocidade e baixo ruído das engrenagens helicoidais são fundamentais. Estas abordam diretamente os desafios das elevadas rotações do motor e a necessidade de uma cabina silenciosa, tornando-as um requisito fundamental para os modernos sistemas de transmissão eléctrica.

Conceber um trem de engrenagens para uma determinada potência, velocidade e relação.

Vamos pôr a teoria em prática. Uma tarefa comum é a conceção de um conjunto de engrenagens para necessidades operacionais específicas. Este exercício combina as nossas discussões anteriores num cenário do mundo real.

Iremos abordar um desafio de conceção simplificado. O objetivo é ver como os requisitos iniciais se traduzem diretamente em especificações de engrenagens e cálculos de força.

O desafio do design

Eis os parâmetros iniciais do nosso sistema de redução de engrenagens de uma fase.

| Parâmetro | Valor |

|---|---|

| Potência do motor | 10 kW |

| Velocidade do motor | 3000 RPM |

| Relação de transmissão | 3:1 |

A nossa tarefa é selecionar os parâmetros chave da engrenagem. Em seguida, calcularemos as forças resultantes para ajudar na seleção dos rolamentos.

Passo 1: Seleção do tipo de engrenagem e dos parâmetros iniciais

Para esta aplicação, utilizaremos engrenagens helicoidais. As principais vantagens das engrenagens helicoidais são uma transmissão de potência mais suave e um funcionamento mais silencioso, que são frequentemente requisitos críticos em máquinas de precisão.

Com base na experiência de projectos anteriores no PTSMAKE, podemos começar com alguns pressupostos iniciais para a conceção.

| Parâmetro | Valor presumido | Justificação |

|---|---|---|

| Módulo (m) | 2.5 | Um tamanho comum para este nível de potência. |

| Ângulo da hélice (β) | 15 graus | Equilibra a eficiência e a carga axial. |

| Dentes de pinhão (Zp) | 22 | Um bom ponto de partida para evitar a subcotação. |

| Dentes de engrenagem (Zg) | 66 | Para atingir o rácio 3:1 (Zg = Zp * 3). |

Passo 2: Cálculo das forças

Agora, calculamos as forças que actuam sobre as engrenagens. Isto é crucial para verificar o design e selecionar outros componentes. Primeiro, encontramos a força tangencial (Ft) no pinhão.

O cálculo deve confirmar que os dentes da engrenagem podem suportar a carga. Temos de garantir que o projeto não excede a carga admissível do material tensão de flexão17.

Com a força tangencial conhecida, podemos encontrar o impulso axial (Fa).

- *Impulso axial (Fa) = Força tangencial (Ft) tan(β)**

Este impulso axial é um valor crítico. Influencia diretamente o tipo de rolamentos que devemos selecionar, como os rolamentos de rolos cónicos, para suportar o veio.

Este exercício prático demonstra o processo principal. Traduzimos os requisitos de nível superior, como potência e velocidade, em parâmetros de design concretos e cálculos de força críticos necessários para uma seleção robusta de componentes.

Como é que a expansão térmica afecta o desempenho de um sistema de engrenagens helicoidais?

A expansão térmica não tem apenas a ver com as engrenagens em si. É um problema de todo o sistema. Quando uma máquina funciona, o calor faz com que todos os componentes cresçam ligeiramente. Isto inclui veios, rolamentos e a caixa.

O quadro geral

Esta expansão pode parecer insignificante. Mas em sistemas de precisão, pequenas alterações têm grandes consequências. O alinhamento e o espaçamento cuidadosos projectados no sistema podem ser rapidamente comprometidos.

Impacto a nível do sistema

Considere como os diferentes materiais se expandem a taxas diferentes. Isto pode criar tensão e desalinhamento.

| Componente | Exemplo de material | Efeito de expansão |

|---|---|---|

| Eixo | Aço | Aumento do comprimento e do diâmetro |

| Habitação | Alumínio | Expande-se mais do que o aço, alterando as folgas |

| Rolamentos | Aço | Mais apertado no eixo, mais solto na caixa |

Estas mudanças afectam diretamente o desempenho das engrenagens, provocando ruído e desgaste.

A expansão térmica cria um efeito dominó. À medida que os componentes aquecem e se expandem, a geometria precisa do sistema de engrenagens começa a mudar. Este é um fator crítico que sempre consideramos nas consultas de projeto na PTSMAKE.

Expansão do veio e da caixa

Os veios podem alongar-se e expandir-se radialmente. As caixas também crescem, alterando a distância entre os suportes dos rolamentos. Isto altera diretamente o alinhamento do veio, fazendo com que a malha da engrenagem se desloque da sua posição ideal.

Um conjunto de engrenagens mal alinhado não apresentará as vantagens típicas das engrenagens helicoidais, como o funcionamento silencioso. Em vez disso, irá gerar ruído e vibração.

Impacto nas reacções adversas e nos contactos

À medida que o sistema se expande, a distância central entre as engrenagens pode mudar. Isto afecta diretamente a folga, a pequena folga entre os dentes de contacto. Uma folga demasiado pequena pode causar encravamento e sobreaquecimento. Demasiada pode levar a cargas de impacto e desgaste dos dentes.

Manter o padrão de contacto correto ao longo da face do dente é crucial. A expansão térmica pode concentrar a carga numa parte do dente. Isto leva a uma falha prematura. Em aplicações robóticas e aeroespaciais de alta precisão, temos de modelar estes efeitos térmicos. Isto garante o padrão de contacto correto e pré-carga do rolamento18 são mantidos durante toda a gama de temperaturas operacionais.

| Parâmetro | Estado ideal (frio) | Estado operacional (quente) | Consequência |

|---|---|---|---|

| Alinhamento do eixo | Perfeito | Desalinhado | Carga dentária irregular, ruído |

| Reação adversa | Ótimo | Reduzido ou aumentado | Cargas de ligação ou de impacto |

| Padrão de contacto | Distribuído uniformemente | Concentrado | Desgaste localizado, falha |

A expansão térmica afecta todo o conjunto de engrenagens, não apenas as engrenagens. Pode alterar o alinhamento do eixo, a folga e os padrões de contacto. Para aplicações de alta precisão, estes efeitos devem ser tidos em conta durante a fase inicial de conceção para garantir um desempenho fiável.

Quais são os desafios da utilização de engrenagens helicoidais em sistemas planetários?

A utilização de engrenagens helicoidais em sistemas planetários é uma faca de dois gumes. Embora ofereçam um funcionamento silencioso e suave, introduzem forças axiais complexas.

Não se trata de uma força única, mas de um sistema em interação. O sol, o planeta e as engrenagens anelares experimentam todas estas forças.

Isto complica a conceção dos rolamentos para as engrenagens planetárias. Também requer uma gestão cuidadosa para assegurar uma partilha de carga adequada entre todos os planetas.

| Componente | Desafio chave da força axial |

|---|---|

| Equipamento solar | Requer um suporte de rolamento axial robusto. |

| Engrenagens Planetárias | As chumaceiras devem suportar cargas radiais e axiais combinadas. |

| Engrenagem de anel | O posicionamento axial é fundamental para o equilíbrio de forças. |

A interação complexa das forças axiais

O ângulo de hélice nos dentes da engrenagem é a fonte da força axial. Num conjunto planetário, estas forças devem ser cuidadosamente equilibradas. O impulso sobre a engrenagem solar é contrabalançado pelo impulso sobre as engrenagens planetárias.

Esta interação cria um ambiente de carga complexo. Se não for gerida, pode levar ao desalinhamento dos componentes e a um desgaste irregular.

Um novo fardo para os rolamentos

Com as engrenagens de dentes rectos, as chumaceiras planetárias suportam principalmente cargas radiais. Isto permite soluções de rolamentos mais simples.

No entanto, as engrenagens helicoidais introduzem um significativo impulso axial19. Este facto obriga à utilização de rolamentos mais complexos. Por exemplo, são frequentemente necessários rolamentos de rolos cónicos.

Estes rolamentos podem suportar cargas combinadas, mas são frequentemente maiores. Podem também aumentar o custo e a complexidade da montagem.

O problema da partilha de carga

A partilha correta da carga é fundamental para a longevidade de um sistema de engrenagens planetárias. Cada planeta deve suportar uma parte igual da carga.

As forças axiais não geridas podem fazer com que as engrenagens planetárias se inclinem ligeiramente. Isto perturba o equilíbrio, forçando um ou dois planetas a suportar mais carga. Este desequilíbrio acelera o desgaste e pode levar a uma falha prematura.

| Caraterística | Engrenagem de dentes rectos Planet | Engrenagem helicoidal Planet |

|---|---|---|

| Carga primária | Apenas radial | Radial + Axial |

| Tipo de rolamento | Simples (por exemplo, rolo de agulha) | Complexos (por exemplo, rolos cónicos) |

| Partilha de carga | Mais fácil de equilibrar | Requer um controlo axial preciso |

Essencialmente, as forças axiais das engrenagens helicoidais criam um desafio em todo o sistema. Isto complica a seleção de rolamentos e torna a distribuição equitativa da carga uma tarefa crítica de conceção e fabrico. É necessária uma engenharia cuidadosa para gerir eficazmente estas forças em interação.

Que tendências futuras terão impacto na conceção e aplicação de engrenagens helicoidais?

O futuro das engrenagens helicoidais é empolgante. Estamos a ir além do aço tradicional. Novos materiais e métodos de fabrico estão a mudar tudo.

Materiais avançados no horizonte

Pense em compósitos e ligas avançadas. Estes materiais são mais leves e mais resistentes. Oferecem um melhor desempenho em condições extremas. Isto leva as vantagens conhecidas das engrenagens helicoidais a novos limites.

A revolução industrial

Técnicas como CNC de 5 eixos são fundamentais. Permitem obter perfis de dentes incrivelmente precisos e complexos. Isto melhora diretamente a eficiência da engrenagem e reduz o ruído.

| Caraterística | Aço tradicional | Materiais do futuro (por exemplo, compósitos) |

|---|---|---|

| Peso | Pesado | Leve |

| Força | Elevado | Muito elevado (por unidade de peso) |

| Resistência à corrosão | Varia | Excelente |

Estas tendências não são apenas teorias. Estão a moldar ativamente a próxima geração de sistemas de engrenagens.

Estamos a assistir a um impulso para engrenagens que não são apenas mais fortes, mas também mais inteligentes. O objetivo é maximizar a densidade de potência, a eficiência e a vida útil, que são as principais vantagens das engrenagens helicoidais.

Revestimentos de superfície especializados

A fricção e o desgaste são os principais inimigos das engrenagens. Novos revestimentos, como o carbono tipo diamante (DLC), criam superfícies de fricção ultra-baixa.

Nos nossos testes, estes revestimentos podem prolongar significativamente a vida útil de uma engrenagem. Também reduzem a energia perdida em calor. Isto significa uma transmissão de potência mais eficiente.

Engrenagens inteligentes com sensores integrados

O próximo grande salto é a incorporação de sensores diretamente nas engrenagens. Estes sensores monitorizam a temperatura, a vibração e o stress em tempo real.

Esta tecnologia transforma uma simples peça mecânica num componente de recolha de dados. Permite a manutenção preditiva, prevenindo as avarias antes de estas ocorrerem. Trata-se de um fator de mudança para a fiabilidade. O objetivo é aumentar a densidade de potência20 de todo o sistema.

| Tendência tecnológica | Benefício primário | Impacto da aplicação |

|---|---|---|

| Retificação CNC de 5 eixos | Maior precisão | Funcionamento mais silencioso e eficiente |

| Revestimentos especializados | Redução da fricção/desgaste | Vida útil mais longa, menos perda de energia |

| Sensores integrados | Monitorização da condição | Manutenção preventiva, maior fiabilidade |

Na PTSMAKE, utilizamos o avançado CNC de 5 eixos para nos prepararmos para estas mudanças. Isso garante que nossos as peças cumprem as tolerâncias rigorosas que estas novas aplicações exigem.

As engrenagens helicoidais do futuro serão mais leves, mais fortes e mais inteligentes. Tendências como materiais avançados, retificação de precisão de 5 eixos, revestimentos especializados e sensores integrados estão a ultrapassar os limites do desempenho. Estas inovações aumentarão a eficiência, a densidade de potência e a fiabilidade geral do sistema.

Desbloqueie as vantagens das engrenagens helicoidais com a precisão PTSMAKE

Pronto para elevar o seu fabrico com engrenagens helicoidais e componentes de alta precisão? Contacte a PTSMAKE agora para obter um orçamento rápido e detalhado e experimente a nossa experiência em maquinação CNC e moldagem por injeção da próxima geração - confiada pelas principais marcas globais. Vamos colaborar para exceder as suas expectativas de desempenho e qualidade!

Descubra como esta força influencia a seleção de rolamentos e a conceção geral do sistema para um desempenho ótimo. ↩

Compreender os princípios de engenharia por detrás da sobreposição helicoidal e como é optimizada para sistemas de engrenagens silenciosos e eficientes. ↩

Explore a forma como é calculada a tensão de contacto superficial e o seu impacto na conceção e longevidade das engrenagens. ↩

Saiba como esta dimensão é fundamental para calcular o desempenho da engrenagem e garantir um funcionamento suave. ↩

Compreenda como esta força afecta o desempenho do seu sistema de engrenagens e os requisitos dos rolamentos. ↩

Saiba como estas forças afectam a conceção das engrenagens e a seleção dos rolamentos. ↩

Descubra como esta métrica é fundamental para o desempenho e conceção de engrenagens em máquinas de alta velocidade. ↩

Saiba mais sobre como esta força é gerada e o seu impacto na seleção de rolamentos e na conceção geral do sistema. ↩

Saiba porque é que esta pequena quantidade de movimento axial é crítica para alguns alinhamentos de sistemas de engrenagens. ↩

Explore o conceito de geometria das engrenagens e o seu impacto na engrenagem e na eficiência global. ↩

Saiba como esta caraterística de autobloqueio impede o movimento inverso nas máquinas. ↩

Descubra como esta tensão interna aumenta a vida útil da engrenagem à fadiga e evita fissuras. ↩

Saiba como este processo de endurecimento de superfícies melhora a durabilidade das engrenagens e a resistência ao desgaste. ↩

Compreenda como estes aditivos químicos proporcionam uma proteção crucial para as suas engrenagens em condições de funcionamento intensas. ↩

Saiba como as tensões elevadas localizadas podem causar falhas nos componentes, mesmo quando as cargas globais parecem seguras. ↩

Descubra como esta métrica chave da engrenagem afecta os níveis de ruído, a resistência e a suavidade geral da transmissão de potência. ↩

Saiba como a análise das tensões de flexão garante que os dentes das suas engrenagens são suficientemente fortes para o trabalho. ↩

Compreender como a pré-carga é fundamental para manter a precisão do sistema e evitar o desgaste prematuro. ↩

Explore a forma como o impulso axial afecta a conceção da engrenagem e a seleção de rolamentos para um desempenho ótimo. ↩

Saiba como o aumento desta métrica chave pode reduzir o tamanho e o peso dos seus projectos. ↩