Muitos engenheiros especificam acabamentos anodizados duros sem compreender totalmente os complexos processos eletroquímicos que determinam a qualidade do revestimento. Essa lacuna de conhecimento leva a um desempenho insatisfatório das peças, retrabalhos dispendiosos e especificações falhas quando aplicações críticas exigem durabilidade máxima.

A anodização dura transforma o alumínio numa camada de óxido de alumínio semelhante à cerâmica através de uma conversão eletroquímica controlada, criando uma dureza superficial de até 70 HRC, mantendo uma excelente resistência ao desgaste e à corrosão para aplicações exigentes.

Trabalhei com centenas de engenheiros que precisavam de soluções confiáveis de anodização dura para componentes críticos. Este guia detalha os princípios técnicos, os parâmetros do processo e as aplicações práticas necessárias para especificar e obter resultados consistentes nos seus projetos de fabricação.

Por que a anodização dura transforma fundamentalmente a superfície do alumínio?

Muitos pensam que a anodização dura é apenas mais um revestimento, como a tinta. Mas é muito mais profunda. É uma transformação.

Através de um processo eletroquímico, a própria superfície do alumínio é convertida. Ela se transforma numa camada densa de óxido de alumínio, semelhante à cerâmica.

Esta nova superfície não é aplicada; ela cresce a partir do metal base. Esta integração é a razão pela qual um anodizado duro O acabamento é incrivelmente durável. Não lasca nem descasca.

| Caraterística | Revestimento de superfícies (por exemplo, tinta) | Anodização dura |

|---|---|---|

| Aplicação | Aplicado na parte superior | Cultivado a partir do alumínio |

| Ligação | Adesão | Integração Molecular |

| Durabilidade | Propenso a lascas | Extremamente resistente ao desgaste |

A Ciência da Transformação

Então, como é que essa conversão acontece? Mergulhamos uma peça de alumínio em um ácido refrigerado eletrólito1 e passar uma corrente elétrica direta por ele. Isso não é aleatório; é um processo altamente controlado que aperfeiçoámos na PTSMAKE para várias aplicações.

Essa corrente força os iões de oxigénio da solução a ligarem-se aos átomos de alumínio na superfície. É essencialmente um processo de oxidação controlada e acelerada. O resultado é uma camada espessa e perfeitamente estruturada de óxido de alumínio, que é a essência do que torna uma peça anodizada dura.

Oxidação natural vs. oxidação controlada

O alumínio forma naturalmente uma camada fina e passiva de óxido no ar. Essa camada oferece alguma proteção, mas é muito fina e fraca. É desorganizada.

A anodização dura cria uma estrutura milhares de vezes mais espessa. É densa, ordenada e incrivelmente dura. Os parâmetros do processo, como temperatura e densidade de corrente, são críticos. Nós os ajustamos para alcançar a dureza e espessura específicas para os nossos clientes.

| Aspeto | Oxidação natural | Anodização dura |

|---|---|---|

| Espessura | Nanómetros | Micrómetros (por exemplo, 25-150 µm) |

| Estrutura | Desorganizado, fraco | Altamente ordenado, denso |

| Dureza | Negligenciável | Excede o aço temperado |

| Controlo | Não controlado | Controlado com precisão |

Este nível de controlo é o que transforma um metal macio numa superfície pronta para os ambientes industriais mais exigentes.

A anodização dura não é um revestimento. É um processo eletroquímico que converte a superfície do alumínio numa camada integrada de óxido semelhante à cerâmica. Essa transformação fundamental é a fonte de sua durabilidade e desempenho excepcionais, tornando-a uma escolha superior para aplicações de alto desgaste.

Em que medida o processo de anodização dura difere quimicamente do processo padrão?

O termo "duro" em anodização dura não se refere a um produto químico diferente. Trata-se de construir uma estrutura superior a partir do mesmo produto: óxido de alumínio.

Tudo se resume à forma como a camada de óxido se forma a nível microscópico. O processo exclusivo cria uma arquitetura mais densa e organizada.

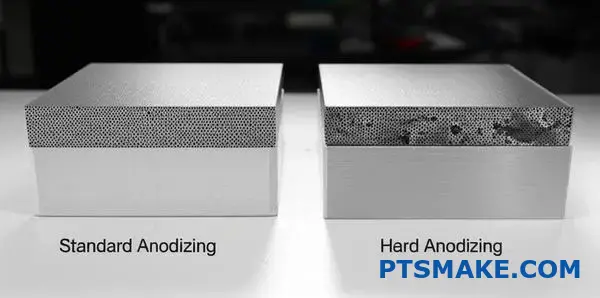

Comparando estruturas de células de óxido

Pense nisso como construir uma parede. A anodização padrão usa pedras irregulares. A anodização dura usa tijolos cortados com precisão e bem compactados. Isso cria uma barreira muito mais resistente.

Aqui está uma comparação direta com base nas conclusões do nosso laboratório:

| Caraterística | Anodização standard | Anodização dura |

|---|---|---|

| Diâmetro dos poros | Maior, menos uniforme | Mais pequeno, altamente uniforme |

| Parede celular | Diluente | Mais espesso, mais robusto |

| Densidade | Inferior | Significativamente mais elevado |

Esta estrutura densa é o que confere às superfícies anodizadas duras a sua excepcional resistência ao desgaste.

O segredo está no controlo do ambiente de crescimento. Manipulamos a temperatura e a eletricidade para alterar fundamentalmente a composição celular da camada de óxido. É um jogo de equilíbrio entre construção e destruição.

O papel dos parâmetros do processo

O processo para um acabamento anodizado duro é muito mais agressivo. Utilizamos densidades de corrente elétrica mais elevadas. Ao mesmo tempo, baixamos a temperatura do banho eletrolítico para níveis próximos do ponto de congelamento, geralmente em torno de 0 °C (32 °F).

Essa combinação é crucial.

Impacto da baixa temperatura

O banho de ácido frio retarda drasticamente o processo químico. dissolução2 da camada de óxido à medida que se forma. Isto significa que menos revestimento recém-criado é corroído pelo ácido, permitindo a formação de uma camada mais espessa.

O impacto da corrente elevada

O aumento da corrente força o óxido a crescer mais rapidamente e de forma mais agressiva. Esse crescimento rápido e controlado, combinado com uma dissolução mínima, cria uma estrutura celular hexagonal muito compacta e ordenada.

É assim que alcançamos essa dureza e durabilidade superiores. Não é magia; é engenharia eletroquímica controlada.

| Parâmetro do processo | Efeito na estrutura do óxido |

|---|---|

| Baixa temperatura | Reduz a taxa de dissolução do óxido |

| Alta densidade de corrente | Acelera a taxa de crescimento do óxido |

| Resultado combinado | Revestimento mais denso, espesso e resistente |

Em projetos anteriores na PTSMAKE, a otimização desses parâmetros foi fundamental para atender às especificações de durabilidade extrema para clientes nos setores aeroespacial e automotivo.

A dureza do alumínio anodizado duro advém da sua estrutura celular de óxido de alumínio densa, espessa e altamente organizada. Esta arquitetura superior é obtida através da utilização de baixas temperaturas e altas correntes elétricas durante o processo, o que minimiza a perda de material e promove um rápido crescimento.

O que define a fronteira entre um anodizado Tipo II e Tipo III?

A verdadeira fronteira não é apenas a espessura. É uma combinação de parâmetros de processo rigorosamente controlados. Esses fatores atuam em conjunto. Eles criam propriedades de revestimento distintas.

Essa distinção é crucial para o desempenho. Especialmente quando você precisa de um genuíno anodizado duro superfície. A receita do processo define o resultado.

| Parâmetro | Tipo II (Convencional) | Tipo III (Revestimento duro) |

|---|---|---|

| Temperatura | 18-22°C (65-72°F) | -2 a 4 °C (28-40 °F) |

| Concentração de ácido | 180-200 g/L | 160-180 g/L |

| Densidade atual | 12-25 ASF | 24-40 ASF |

Não se trata de sugestões, mas sim de requisitos. Alterar um deles afeta os outros. Essa sinergia cria um revestimento do tipo II ou do tipo III.

Normas como a MIL-A-8625 são fundamentais. Elas não sugerem apenas parâmetros. Elas exigem resultados de desempenho. É isso que realmente diferencia os dois tipos.

Para o Tipo III, temperaturas mais baixas e mais altas densidade de corrente3 são utilizados. Isto retarda a dissolução da camada de óxido. Ao mesmo tempo, promove um crescimento mais rápido.

O resultado é uma estrutura muito mais densa e menos porosa. Essa microestrutura traduz-se diretamente em dureza e resistência à abrasão superiores. Na PTSMAKE, focamos nessas propriedades finais. Garantimos que todas as peças atendam às exigências das especificações.

Com base nos nossos testes, este processo controlado cria um material funcionalmente diferente na superfície. Não se trata apenas de uma versão mais espessa do Tipo II.

| Imóveis | Revestimento Tipo II | Revestimento Tipo III |

|---|---|---|

| Dureza | 200-400 HV | 600-700 HV |

| Densidade | Menos denso, mais poroso | Mais denso, menos poroso |

| Resistência à abrasão | Bom | Excelente |

| Acumulação por lado | ~33% de espessura | ~50% de espessura |

Em última análise, a especificação MIL-A-8625 é a referência. Ela define os valores mínimos de dureza e resistência ao desgaste que um revestimento deve atingir para ser certificado como Tipo III.

O limite é definido por controlos precisos do processo e verificado através do cumprimento de rigorosos padrões de desempenho. Trata-se de alcançar a dureza e densidade necessárias para um acabamento de revestimento rígido verdadeiro, e não simplesmente atingir uma determinada espessura.

Qual é o objetivo fundamental de ‘selar’ uma superfície anodizada dura?

Selar uma superfície anodizada dura consiste em fechar os poros microscópicos. Esse processo, conhecido como hidratação, transforma o óxido de alumínio.

Essencialmente, adiciona uma camada final de proteção. Esta etapa é crucial para muitas aplicações.

O processo de hidratação

Pense nisso desta forma: mergulhamos a peça anodizada em água desionizada quente ou num banho químico. Isso provoca uma reação. O óxido de alumínio na superfície incha e efetivamente "sela" a peça.

| Caraterística | Antes da vedação | Após a vedação |

|---|---|---|

| Poros da superfície | Aberto e poroso | Fechado e selado |

| Estado do material | Óxido de alumínio anidro | Óxido de alumínio hidratado |

Este processo simples é vital para a durabilidade a longo prazo. Impede que contaminantes fiquem presos dentro do revestimento.

O compromisso crítico: dureza versus resistência

A vedação nem sempre é a escolha certa. Há uma compensação significativa que todos os engenheiros devem considerar para um acabamento anodizado duro. É um equilíbrio entre dureza máxima e proteção ambiental.

Por que a vedação melhora a resistência

Ao fechar os poros, criamos uma barreira. Essa barreira é incrivelmente eficaz contra a humidade e elementos corrosivos. É por isso que as peças seladas se destacam em ambientes adversos. A superfície melhorada também ajuda na solidez da cor das peças tingidas. Ela retém o pigmento.

O impacto na dureza

No entanto, o processo de vedação amolece ligeiramente a superfície. O resultado óxido de alumínio hidratado4 não é tão duro quanto o revestimento original, não selado. Nos nossos testes com clientes, essa redução pode ser de cerca de 10-20%. Para peças em que a resistência à abrasão é a principal prioridade, deixar a superfície não selada pode ser a melhor opção.

Decidir se deve selar ou não é um passo crítico. Na PTSMAKE, sempre discutimos o uso final da peça com os nossos clientes para fazer a melhor recomendação.

| Imóveis | Anodização dura não selada | Anodização dura selada |

|---|---|---|

| Resistência à corrosão | Bom | Excelente |

| Resistência à abrasão | Excelente | Muito bom |

| Solidez da cor | Justo | Excelente |

| Melhor para | Peças de alto desgaste | Ambientes corrosivos |

Esta decisão tem impacto direto no desempenho e na vida útil do componente final.

A vedação fecha os poros numa superfície anodizada dura através da hidratação. Isso aumenta a resistência à corrosão e a retenção da cor. No entanto, isso acarreta uma ligeira redução na dureza da superfície, uma desvantagem importante para o design dos componentes.

Quais são as principais etapas do processo numa linha de anodização dura?

Um acabamento anodizado duro bem-sucedido não é uma etapa única. É um processo sequencial cuidadosamente controlado. Cada etapa prepara perfeitamente a peça para a seguinte. Pular ou apressar qualquer etapa comprometerá a qualidade e o desempenho finais. É uma verdadeira reação em cadeia.

A jornada da anodização

Todo o fluxo do processo é projetado para garantir consistência. Na PTSMAKE, vemos isso como uma jornada com três fases principais.

| Fase | Etapas principais |

|---|---|

| Pré-tratamento | Limpeza, enxaguamento, decapagem/desoxidação |

| Anodização | O principal processo de banho de anodização |

| Pós-tratamento | Enxaguamento, tingimento (opcional), selagem, secagem |

Esta abordagem disciplinada garante um acabamento impecável e duradouro.

Vamos aprofundar o "porquê" por trás de cada uma dessas etapas. Compreender o objetivo de cada etapa esclarece por que a precisão é tão crítica nesse processo de fabricação.

Pré-tratamento: Preparando o terreno

Esta fase inicial é dedicada à preparação. Cria a base ideal para a camada anódica.

Limpeza e enxágue

Começamos com uma limpeza completa em soluções alcalinas ou ácidas. Isso remove todos os óleos, graxas e sujeira da usinagem. Uma superfície imaculada é imprescindível para um revestimento uniforme.

Gravação e desoxidação

Em seguida, a gravação numa solução cáustica cria um acabamento mate uniforme. A desoxidação remove a camada fina de óxido natural e quaisquer ligas da superfície. Isso garante que o alumínio esteja puro e pronto para a anodização.

O evento principal: anodização

É aqui que a magia acontece. A peça é submersa num banho de ácido refrigerado, normalmente ácido sulfúrico. Ele atua como o ânodo em um eletroquímico5 circuito. Uma corrente elétrica controlada é passada através dele. Isso cria uma camada espessa, dura e porosa de óxido de alumínio.

Pós-tratamento: retoques finais

Após a formação da camada de óxido, devemos protegê-la e dar-lhe acabamento. A enxaguadura interrompe a reação química. Se for especificada uma cor, a peça é colocada num banho de tinta. Os poros absorvem o corante. A etapa final e crítica é a vedação. Utilizamos água quente ou vedantes químicos para fechar os poros. Isso fixa a cor e maximiza a resistência à corrosão.

A linha de anodização dura é um processo metódico em que cada etapa se baseia na anterior. Desde a preparação meticulosa da superfície até à vedação final, cada etapa é essencial. Isso garante a criação de um revestimento durável e de alto desempenho que atende a especificações rigorosas.

Como as normas da indústria (por exemplo, MIL-A-8625) estruturam os requisitos de qualidade?

Normas industriais como a MIL-A-8625 são cruciais. Elas fornecem uma estrutura clara para a qualidade. Isso garante que todos falem a mesma língua. Elimina as suposições do processo.

Vamos nos concentrar na anodização do alumínio. A norma classifica os revestimentos por tipo. O tipo III é o que chamamos de anodização dura. É conhecido pela sua durabilidade superior. A especificação detalha o que deve ser medido.

Essa estrutura gera resultados previsíveis e confiáveis. É assim que garantimos a qualidade para aplicações exigentes.

| Tipo de revestimento | Nome comum | Caraterísticas principais |

|---|---|---|

| Tipo I | Anodização com ácido crómico | Fino, bom para a aderência da tinta |

| Tipo II | Anodização com ácido sulfúrico | Proteção decorativa e moderada |

| Tipo III | Anodização dura | Máxima durabilidade e resistência ao desgaste |

Isso garante que cada peça atenda exatamente às necessidades de desempenho.

A norma MIL-A-8625 cria um plano para o sucesso. Ela define meticulosamente requisitos de qualidade testáveis. Isso é especialmente verdadeiro para revestimentos do tipo III, ou anodizados duros.

Verificação da espessura do revestimento

A norma especifica intervalos exatos de espessura. Para o Tipo III, isso é normalmente cerca de 0,002 polegadas (50,8 mícrons). Utilizamos testes de correntes parasitas para verificar isso. É um método não destrutivo que garante a conformidade sem danificar a peça. A espessura consistente é vital para o desempenho.

Dureza e resistência ao desgaste

Embora a especificação não indique um valor direto de dureza Rockwell, ela concentra-se na resistência ao desgaste. Essa é a verdadeira medida de um anodizado duro superfície. Os testes de abrasão Taber são frequentemente utilizados para quantificar isso. Os resultados mostram como o revestimento resiste ao atrito ao longo do tempo.

Ensaio de névoa salina

Este é um teste crítico para resistência à corrosão6. As peças são colocadas numa câmara com spray salino. Isto simula condições ambientais adversas. Um revestimento Tipo III deve resistir a isto durante um período específico, muitas vezes centenas de horas, sem apresentar corrosão ou degradação significativas.

Aqui está uma descrição detalhada dos requisitos típicos para MIL-A-8625 Tipo III:

| Requisito | Especificação típica | Método de ensaio |

|---|---|---|

| Espessura do revestimento | 0,002" ± 0,0002" | ASTM B244 |

| Peso do revestimento | Varia de acordo com a liga | ASTM B137 |

| Resistência à corrosão | 336 horas (sem selar) | ASTM B117 Pulverização salina |

| Qualidade da vedação | Aprovado/Reprovado (dissolução ácida) | ASTM B680 |

Na PTSMAKE, seguimos rigorosamente esses testes. Isso garante que todos os componentes que fornecemos tenham um desempenho impecável na sua aplicação final.

A norma MIL-A-8625 fornece uma estrutura organizada, classificando revestimentos e definindo métricas testáveis. Isso garante a qualidade de processos como revestimentos anodizados duros, especificando requisitos de espessura, durabilidade e resistência à corrosão, criando peças confiáveis e consistentes.

Quais são as categorias comuns de defeitos do processo de anodização dura?

Quando um acabamento anodizado duro falha, identificar o problema é fundamental. Uma abordagem sistemática ajuda a diagnosticar o problema rapidamente. Podemos agrupar esses defeitos em categorias claras.

Cada falha tem uma assinatura visual distinta. Isso torna a inspeção inicial mais simples. Compreender esses sinais é o primeiro passo para encontrar uma solução.

Aqui está um guia rápido para reconhecê-los.

| Categoria de defeito | Assinatura visual |

|---|---|

| Queimadura | Manchas escuras, ásperas e descoloridas. |

| Revestimento suave | Um acabamento baço que risca facilmente. |

| Pitting | Pequenos buracos localizados na superfície. |

| Inconsistência de cor | Tons irregulares ou aparência manchada. |

| Erros dimensionais | As peças não cumprem as especificações de tamanho. |

Essa classificação ajuda-nos a identificar a causa raiz de forma mais eficaz.

Vamos explorar esses defeitos com mais detalhes. Cada um deles aponta para um problema específico no processo de anodização dura. Compreender o "porquê" é fundamental para a prevenção.

Queima e sobreaquecimento

A queima ocorre frequentemente em bordas afiadas. É um sinal de densidade de corrente excessiva ou mau contacto elétrico. A área parece carbonizada e tem um toque áspero. Isso compromete gravemente a camada protetora da peça.

Revestimentos macios ou pulverulentos

Um revestimento macio não oferece a resistência ao desgaste necessária. Isso geralmente resulta de uma temperatura incorreta do banho ou da concentração do eletrólito. A superfície dura esperada fica, em vez disso, calcária e pode ser removida com fricção. O objetivo do revestimento estrutura colunar7 não se forma corretamente, levando a um desempenho insatisfatório.

Corrosão e corrosão por pite

A corrosão aparece como pequenas cavidades na superfície. Esse defeito é frequentemente causado por contaminantes. A contaminação pode estar na própria peça de alumínio ou dentro do tanque de anodização. A limpeza inadequada antes do processo de anodização dura é uma causa frequente.

Problemas de cor e dimensão

A inconsistência na cor é uma falha estética. Ela pode indicar variabilidade subjacente no processo. Erros dimensionais ocorrem quando o crescimento da camada anódica não é levado em consideração na usinagem inicial. Na PTSMAKE, sempre levamos em conta esse crescimento para garantir que as peças finais estejam dentro da tolerância.

Como escolheria e especificaria um revestimento rígido para um pistão de alto desgaste?

Vamos aplicar este conhecimento a um problema real. Escolher um revestimento para um pistão de alto desgaste não se resume apenas a escolher a opção mais resistente.

É necessário equilibrar várias necessidades de engenharia. Isso inclui a liga base, as dimensões finais da peça e a lubrificação.

Uma especificação detalhada é crucial. Ela garante que a peça final funcione exatamente como projetada. Ela elimina ambiguidades para o seu parceiro de fabricação.

Requisitos essenciais do pistão

| Caraterística | Requisito | Motivo |

|---|---|---|

| Liga base | Alta resistência | Resiste ao desgaste mecânico |

| Dureza | >60 HRC | Resiste ao desgaste abrasivo |

| Lubricidade | Baixo atrito | Garante um funcionamento suave |

| Tolerâncias | Apertado | Garante o ajuste e funcionamento adequados |

Resolver este problema requer uma abordagem sistemática. Uma instrução vaga como "revestir esta parte com uma camada dura" muitas vezes leva ao fracasso. Cada detalhe é importante para o desempenho.

Começamos com o material base. Para um pistão de alto desempenho, o alumínio 7075-T6 é uma excelente escolha. Ele oferece uma relação resistência/peso superior em comparação com a liga 6061.

Em seguida, especificamos o revestimento em si. Um acabamento anodizado duro MIL-A-8625 Tipo III é o padrão para resistência ao desgaste. Também devemos definir a espessura do revestimento. Isso afeta diretamente as dimensões finais da peça. Um erro comum é esquecer que a anodização dura adiciona material à superfície.

Com base nos nossos testes, uma espessura de 0,002 polegadas é um bom ponto de partida. Isso proporciona uma dureza equivalente a 60-70 Rockwell C. Para maior lubrificação, podemos especificar um pós-tratamento. A impregnação com PTFE melhora significativamente a propriedades tribológicas8 da superfície, reduzindo o atrito.

Exemplo de especificação

Aqui está como podemos estruturar uma chamada de especificação num desenho de engenharia.

| Item de especificação | Detalhe |

|---|---|

| 1. MATERIAL | Liga de alumínio 7075-T6 |

| 2. FINALIZAR | Anodização dura conforme MIL-A-8625, Tipo III, Classe 1 (não tingida) |

| 3. ESPESSURA | 0,0020" ± 0,0002" em todas as superfícies funcionais mostradas. |

| 4. DUREZA | 60-70 HRC (equivalente). Verifique na amostra. |

| 5. PÓS-TRATAMENTO | Impregne com lubrificante PTFE após a anodização. |

| 6. MÁSCARA | Cubra todos os orifícios roscados e áreas não funcionais, conforme indicado. |

| 7. NOTA | Todas as dimensões finais das peças são aplicáveis após revestimento e pós-tratamento. |

Esta chamada detalhada garante clareza. Ela informa ao seu parceiro de fabricação, como nós da PTSMAKE, exatamente o que você precisa. Essa precisão evita erros e atrasos dispendiosos.

Uma especificação clara é fundamental. Ela define a liga base, o tipo de revestimento, a espessura e os pós-tratamentos. Isso garante que o pistão de alto desgaste atenda aos exigentes requisitos de desempenho, resultando em um componente confiável e duradouro para a sua montagem.

Como adaptaria o processo para uma peça marítima que requer máxima resistência à corrosão?

Ao criar uma peça para uso marítimo, os processos padrão não são suficientes. A exposição constante à água salgada exige resistência máxima à corrosão. Temos de adaptar significativamente o processo de anodização dura.

Espessura do revestimento alvo

O primeiro passo é uma camada mais espessa. O nosso objetivo é um mínimo de 50 mícrons. Essa camada densa funciona como uma barreira robusta. É crucial para a durabilidade a longo prazo no mar.

O imperativo da vedação

Em seguida, focamos na vedação. Uma vedação de alta qualidade é imprescindível. Ela fecha os poros do filme anódico. Isso impede que a água salgada penetre no substrato.

| Etapa do processo | Especificações padrão | Especificações de qualidade marítima |

|---|---|---|

| Espessura do revestimento | 25 microns | Mais de 50 mícrons |

| Método de selagem | Vedação para água quente | Selo dicromato |

| Controlo de qualidade | Pulverização salina (200 horas) | Pulverização salina (mais de 500 horas) |

Este processo aprimorado garante que as peças resistam às condições marítimas mais adversas.

Para fortalecer verdadeiramente uma peça marinha, todas as variáveis do processo devem ser otimizadas. O objetivo é criar uma defesa impenetrável contra os iões de cloreto na água do mar. Na PTSMAKE, descobrimos que um revestimento anodizado duro mais espesso é a base dessa defesa.

Por que 50 mícrons é o número mágico

Um revestimento rígido padrão pode ter 25 mícrons. Para aplicações marítimas, duplicamos essa espessura para pelo menos 50 mícrons. Essa espessura oferece proteção física substancial. Ela evita que pequenos arranhões comprometam o substrato de alumínio abaixo. Uma camada mais espessa simplesmente leva mais tempo para ser rompida. Isso é fundamental quando se lida com potenciais corrosão galvânica9 entre metais diferentes numa embarcação.

O poder de um selo dicromato

Após a anodização, a superfície fica porosa. A vedação é essencial. Embora a vedação com água quente seja comum, a vedação com dicromato oferece uma inibição superior da corrosão. Os compostos de crómio hexavalente passivam ativamente a superfície. Isso proporciona uma camada extra de proteção química. Observe que as regulamentações podem restringir o seu uso, por isso sempre verificamos a conformidade com os nossos clientes.

| Parâmetro | Fundamentos para a adaptação marinha | Benefício |

|---|---|---|

| Aumento da espessura | Cria uma barreira física mais substancial contra a entrada de água salgada. | Maior durabilidade e resistência ao desgaste. |

| Vedação com dicromato | Proporciona inibição química ativa da corrosão nos poros do revestimento. | Prolonga significativamente a vida útil em ambientes salinos. |

| Controlo de processos mais rigoroso | Garante densidade e integridade consistentes do revestimento em toda a peça. | Reduz pontos fracos e falhas potenciais. |

Para peças marítimas, alcançar a máxima resistência à corrosão requer uma camada anodizada dura mais espessa (50+ mícrons) e um método de vedação superior, como uma vedação dicromática. Essa combinação robusta cria uma barreira durável contra ambientes agressivos de água salgada.

Como um engenheiro deve projetar uma peça para facilitar uma melhor anodização dura?

O design para fabricação (DFM) é crucial. Ele garante que as suas peças obtenham o melhor acabamento anodizado possível. Escolhas simples de design podem evitar falhas comuns.

Isso poupa tempo e dinheiro. Mais importante ainda, resulta num produto final de maior qualidade e mais fiável.

Diretrizes essenciais de DFM

Os raios de canto generosos são imprescindíveis. Os cantos afiados atraem demasiada corrente elétrica. Isso pode queimar o revestimento, tornando-o frágil.

Você também deve considerar furos profundos e roscas. Essas características requerem atenção especial para garantir um revestimento uniforme.

| Caraterísticas de design | Recomendação | Porque é que é importante |

|---|---|---|

| Cantos internos | Use um raio >0,5 mm | Impede o acúmulo de corrente e a queima |

| Cantos exteriores | Quebre todas as arestas vivas | Evita um revestimento frágil e fino |

| Furos cegos | Design com uma relação profundidade/largura baixa | Garante que os produtos químicos possam entrar e sair |

| Fios | Especificar tolerâncias pré-anodização | Explicações para o aumento da espessura do revestimento |

Uma análise mais aprofundada do design compatível com anodização

Um acabamento anodizado duro de qualidade superior começa com o modelo CAD. Ao antecipar o processo eletroquímico, evita-se um retrabalho dispendioso. Pequenos detalhes de design fazem uma enorme diferença no tanque de anodização.

Gestão da densidade de corrente

Cantos e bordas afiados funcionam como pára-raios. Eles concentram a corrente elétrica durante o processo de anodização. Essa alta densidade de corrente gera excesso de calor, que pode queimar o revestimento. Um revestimento queimado fica fraco e pode descascar. Adicionar um raio simples e generoso difunde essa corrente.

Navegando por geometrias complexas

Bolsos profundos e pequenos buracos cegos apresentam um desafio único. Eles podem experimentar algo chamado Efeito gaiola de Faraday10. Esta blindagem elétrica impede que a corrente alcance profundamente os recessos. O resultado é, muitas vezes, uma camada anódica inconsistente ou completamente ausente nessas áreas.

Planeamento para prateleiras e roscas

Todas as peças devem ser fixadas por uma cremalheira no tanque de anodização. Esses pontos de contacto deixarão pequenas marcas sem revestimento. Como engenheiros, devemos projetar peças com superfícies designadas e não críticas para a cremalheira. Em projetos anteriores na PTSMAKE, descobrimos que especificar esses locais na impressão elimina qualquer confusão. Para roscas, sempre leve em consideração o acúmulo de revestimento. Devemos usiná-las com uma tolerância específica antes da anodização para garantir que estejam dentro das especificações após o revestimento.

Para obter as melhores peças anodizadas duras, pense no processo de acabamento desde o início. Planeje raios generosos, orifícios acessíveis, tolerâncias de rosca ajustadas e locais de armazenamento inteligentes. Essa abordagem DFM evita defeitos e garante um revestimento durável e uniforme.

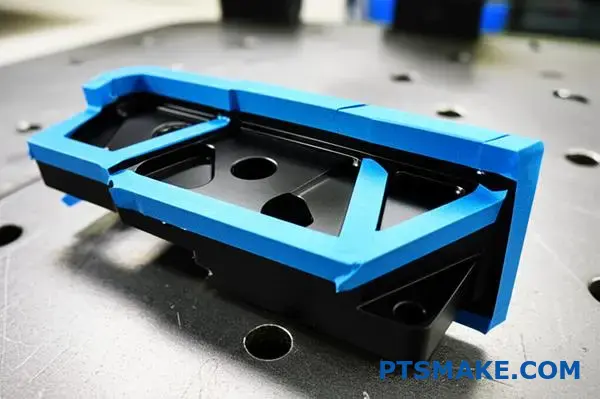

Como implementaria o mascaramento seletivo para um componente complexo?

O mascaramento seletivo é crucial para peças complexas. Ele protege áreas específicas durante o acabamento. Isso é especialmente verdadeiro para um anodizado duro revestimento. O objetivo é obter bordas limpas e nítidas.

Escolher o método certo é fundamental. Cada um tem os seus pontos fortes e fracos. Depende da geometria da peça.

Comparando métodos de mascaramento

| Método | Melhor para | Velocidade de aplicação |

|---|---|---|

| Fitas | Superfícies planas, linhas retas | Rápido |

| Lacas | Curvas complexas, formas irregulares | Médio |

| Tampões | Furos, roscas, furos | Muito rápido |

O sucesso requer precisão na aplicação e remoção. Sem isso, corre-se o risco de vazamentos ou danos.

A arte da aplicação e remoção

O mascaramento perfeito é mais do que apenas cobrir uma superfície. Exige um processo meticuloso. Na PTSMAKE, aperfeiçoámos este processo para obter resultados ótimos em peças complexas. A fase de aplicação estabelece as bases para o sucesso.

Primeiro, a superfície deve estar perfeitamente limpa. Qualquer óleo ou resíduo comprometerá a vedação. Isso pode causar o vazamento do revestimento sob a máscara.

Em seguida, aplica-se o mascarante. Para fitas, isso significa que não deve haver bolhas de ar. Para vernizes, é necessário aplicar uma camada uniforme com a espessura correta. Os tampões personalizados devem se encaixar perfeitamente.

Prevenção de fugas e danos

Garantir bordas bem definidas é o teste final. É aqui que a experiência realmente importa. O processo de remoção é tão crítico quanto a aplicação.

Se removido muito cedo, o revestimento pode ficar mole. Se removido muito tarde, o mascarante pode ser difícil de remover. Isso pode danificar o anodizado duro acabamento. Frequentemente, utilizamos técnicas específicas para marcar a borda antes da remoção. Isso quebra o revestimento de forma limpa. Evita lascas e garante uma linha perfeita todas as vezes. Essa precisão é vital para evitar indesejáveis ação capilar11 das soluções de revestimento.

| Estágio | Ação-chave | Resultado pretendido |

|---|---|---|

| Preparação | Limpeza completa | Forte adesão Maskant |

| Aplicação | Posicionamento preciso | Vedação completa, sem lacunas |

| Remoção | Pontual e cuidadoso | Bordas afiadas, sem danos |

O mascaramento adequado para peças complexas envolve a escolha do método certo — fitas, lacas ou tampões — e o domínio do processo de aplicação e remoção. Isso garante bordas limpas e protege a integridade do revestimento, evitando retrabalhos dispendiosos.

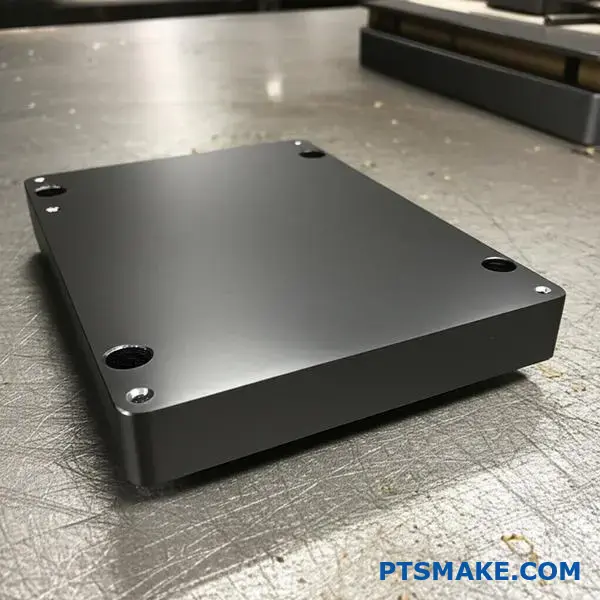

Obtenha soluções especializadas em anodização dura com PTSMAKE

Pronto para atualizar os seus produtos com acabamentos anodizados de precisão? Entre em contacto com a PTSMAKE hoje mesmo para obter um orçamento personalizado. A nossa equipa garante soluções de anodização e CNC de alta qualidade e dentro das especificações, adaptadas ao seu setor. Envie a sua consulta agora e deixe-nos oferecer confiabilidade, consistência e suporte de classe mundial, desde o protótipo até a produção!

Compreenda como a solução eletrolítica é fundamental para controlar a dureza final, a cor e a resistência à corrosão da peça. ↩

Compreenda como esta reação química é controlada para criar um revestimento superior. ↩

Veja como este parâmetro elétrico afeta diretamente a dureza e a resistência ao desgaste da sua peça. ↩

Compreenda a transformação química que ocorre durante o processo de vedação. ↩

Descubra a ciência por trás de como esse processo cria camadas protetoras em superfícies metálicas. ↩

Descubra como esta propriedade é testada para garantir a vida útil da sua peça em ambientes adversos. ↩

Compreenda a formação microscópica de revestimentos anódicos para diagnosticar melhor as falhas dos materiais. ↩

Compreenda como o atrito, o desgaste e a lubrificação afetam o desempenho a longo prazo de uma peça. ↩

Compreenda como diferentes metais podem acelerar a corrosão quando em contacto elétrico na água salgada. ↩

Descubra como esse fenómeno de blindagem afeta a uniformidade do revestimento em áreas recuadas do seu projeto. ↩

Aprenda a ciência por trás do vazamento de mascarante e como evitá-lo. ↩