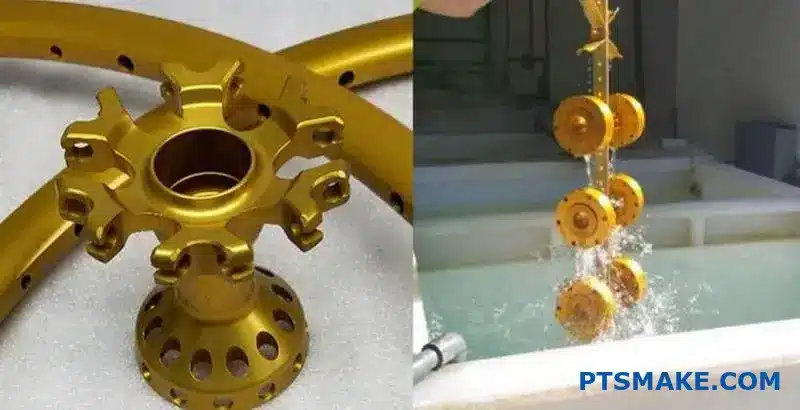

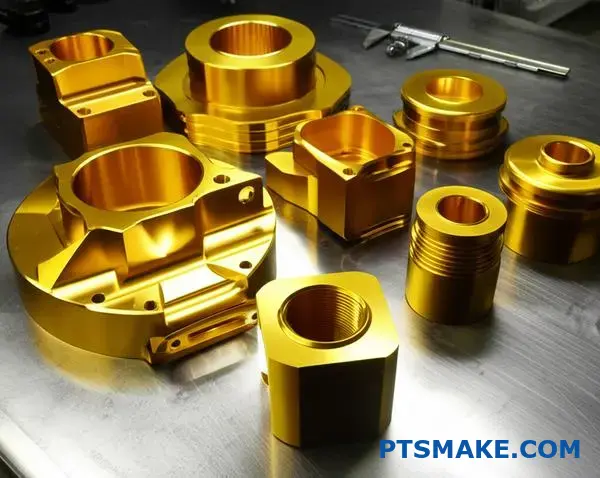

Encontrar o acabamento anodizado dourado perfeito para as suas peças de alumínio pode parecer uma busca sem fim. Investe tempo e recursos, apenas para se deparar com cores inconsistentes, variações entre lotes e acabamentos que não atendem às suas especificações.

A anodização dourada é, tecnicamente, um processo de coloração que tinge a camada de óxido do alumínio para simular a aparência do ouro, não sendo um revestimento real de ouro. O processo envolve a anodização com ácido sulfúrico, seguida da aplicação de corantes orgânicos ou inorgânicos para obter vários tons de ouro com diferentes características de durabilidade.

Trabalhei com clientes que enfrentaram exatamente esses desafios na PTSMAKE. Este guia detalha os fundamentos técnicos, os controlos de processo e os sistemas de qualidade necessários para obter acabamentos anodizados dourados consistentes e de alta qualidade, desde o protótipo até à produção.

Por que a ‘anodização dourada’ é tecnicamente colorir o alumínio para parecer dourado?

O termo ‘anodização dourada’ costuma criar confusão. Muitas pessoas pensam que envolve a aplicação de ouro verdadeiro numa peça.

No entanto, não é esse o caso. Trata-se de um tratamento superficial específico para alumínio. Utilizamo-lo para criar um belo acabamento dourado.

Uma questão de química, não de metal precioso

Este processo melhora a durabilidade e a aparência do alumínio. E faz isso sem o alto custo do ouro verdadeiro.

Vejamos uma comparação rápida.

| Processo de acabamento | Utiliza ouro verdadeiro? | Material de base |

|---|---|---|

| Anodização dourada | Não | Alumínio |

| Revestimento a ouro | Sim | Vários metais |

Essa distinção é crucial para a seleção do material.

O processo de anodização explicado

Então, como funciona? A anodização é um processo eletrolítico. Ela engrossa a camada natural de óxido na superfície do alumínio. Isso cria um revestimento duro, durável e poroso.

Esta oxidação controlada é fundamental para todo o acabamento. É muito mais resistente do que o alumínio bruto por baixo.

Criando a cor dourada

Depois de formar essa camada de óxido poroso, introduzimos a cor. Isso é feito normalmente através de dois métodos.

1. Tingimento

A peça anodizada é submersa num tanque. Este tanque contém um corante orgânico dissolvido de cor dourada. Os poros da camada de óxido absorvem este corante.

2. Coloração eletrolítica

Alternativamente, sais metálicos são depositados nos poros. Um segundo eletrolítico1 Esta etapa faz isso. O tipo de sal metálico e as condições do processo determinam a cor final, que pode ser um tom dourado estável.

A etapa final é a vedação. A peça é tratada, geralmente com água quente. Isso fecha os poros, fixando a cor permanentemente. Também aumenta a resistência à corrosão. Na PTSMAKE, gerenciamos cada etapa cuidadosamente. Isso garante um acabamento consistente e durável para cada componente.

| Etapa | Ação-chave | Resultado |

|---|---|---|

| 1. Anodizar | Crescimento da camada de óxido | Cria uma superfície porosa |

| 2. Cor | Adicione corante ou sais | Preenche os poros com cor |

| 3. Selar | Fechar os poros | Fixa a cor e adiciona proteção |

A anodização dourada cria um acabamento protetor dourado no alumínio sem usar ouro verdadeiro. O processo envolve o crescimento de uma camada de óxido poroso e, em seguida, a sua coloração, oferecendo apelo estético e maior durabilidade às peças.

Qual é o papel da liga de alumínio na aparência final?

Nem todas as ligas de alumínio são iguais. Especialmente quando se trata da aparência após a anodização. O resultado final depende muito da liga escolhida.

Série diferentes, como 6061 ou 7075, contêm elementos de liga exclusivos. Esses elementos influenciam diretamente a cor base do filme anódico. Essa cor inicial afeta a forma como a peça aceita o corante.

A obtenção de uma tonalidade específica, como na anodização dourada, começa aqui. A escolha da liga é a base para a cor e a consistência finais.

| Série Alloy | Elementos-chave da liga | Cor típica da camada de óxido |

|---|---|---|

| 5052 | Magnésio (Mg) | Claro, transparente |

| 6061 | Magnésio (Mg), Silício (Si) | Cinza claro |

| 7075 | Zinco (Zn), Cobre (Cu) | Amarelado, cinzento escuro |

A influência dos elementos de liga na cor

Os metais específicos misturados ao alumínio criam resultados diferentes. Pense nisso como uma tela. Algumas ligas proporcionam uma tela branca e limpa, enquanto outras proporcionam uma tela cinzenta ou amarela.

O impacto do cobre no 7075

Por exemplo, a liga 7075 é conhecida pela sua alta resistência, graças ao cobre. No entanto, esse teor de cobre cria uma camada de óxido naturalmente mais escura, muitas vezes amarelada ou acastanhada. Quando tenta aplicar um corante dourado claro, a cor de base pode tornar a aparência final mais turva. O resultado é muitas vezes um dourado mais opaco e menos vibrante.

A vantagem do magnésio no 5052

Por outro lado, a liga 5052, com magnésio como seu elemento principal, produz uma camada de óxido muito clara e transparente. Isso a torna uma excelente escolha para cores brilhantes e decorativas. A base clara não interfere na tinta. Ela permite um acabamento anodizado dourado verdadeiro e consistente.

A estrutura do revestimento em si também é afetada. Algumas ligas produzem um revestimento mais uniforme. porosidade da camada de óxido2, o que é fundamental para uma absorção consistente do corante. Em projetos anteriores na PTSMAKE, orientámos os clientes a utilizarem o 5052 para peças puramente cosméticas por esse motivo.

| Liga metálica | Absorção da tinta e aparência final | Melhor para |

|---|---|---|

| 5052 | Excelente absorção uniforme da tinta | Cores vivas e decorativas |

| 6061 | Bom, versátil, ligeira tonalidade cinzenta | Para uso geral, funcional |

| 7075 | Justo, pode parecer manchado ou sem brilho | Peças de alta resistência, cores escuras |

A seleção da liga é um primeiro passo crítico. As propriedades inerentes ao alumínio, ditadas pelos seus elementos de liga, influenciam diretamente a cor base do filme anódico e a sua capacidade de absorver corante, preparando o terreno para o resultado estético final.

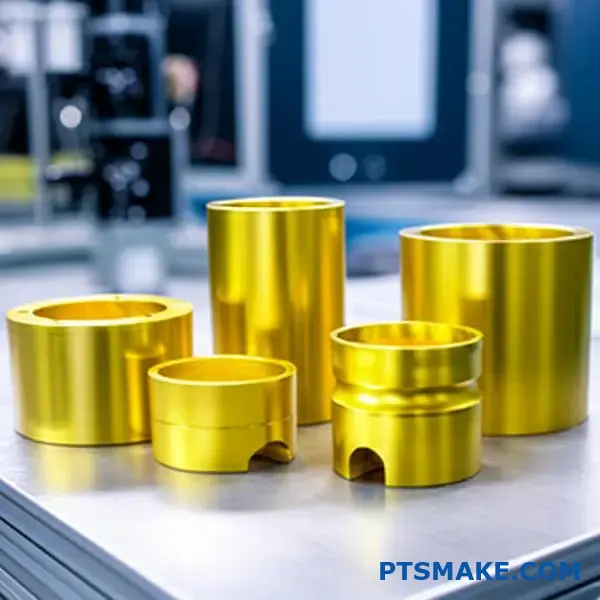

Como a espessura da película anódica se relaciona com a cor dourada percebida?

Alcançar a cor dourada perfeita não depende apenas do corante. A espessura da película anódica é o verdadeiro controlador. Ela determina a profundidade e a durabilidade da cor.

Na PTSMAKE, gerimos este processo com precisão. Ajustamos os fatores-chave para construir a base certa para o acabamento desejado.

Fatores-chave de controlo

O tempo de anodização e a densidade de corrente são cruciais. Tempos mais longos ou correntes mais altas criam uma camada de óxido mais espessa. Esse controlo é fundamental para obter resultados consistentes na anodização de ouro.

| Parâmetro | Efeito na espessura |

|---|---|

| Tempo de anodização | Mais tempo = Película mais espessa |

| Densidade atual | Maior densidade = Película mais espessa |

Essa espessura afeta diretamente a forma como a tinta dourada é absorvida. É um passo fundamental para um acabamento de qualidade.

A relação entre os parâmetros do processo e a espessura do filme é muito direta. É uma ciência que aperfeiçoámos ao longo de muitos projetos. Pense nisso como construir uma estrutura com uma altura específica e necessária.

Controlando o crescimento da película

Manipulamos a carga elétrica para controlar a taxa de crescimento da camada de óxido. A quantidade de carga que passa pela peça determina a espessura do filme. Calculamos com precisão o necessário densidade de corrente3 e tempo de anodização para alcançar este objetivo. Isso garante que a camada porosa de óxido de alumínio atinja a profundidade desejada para uma absorção ideal do corante.

Por que a espessura é importante para a cor do ouro

Uma película anódica mais espessa tem estruturas mais profundas e porosas. Esta característica física permite-lhe absorver mais partículas de corante dourado. O resultado é uma aparência dourada mais rica e vibrante, frequentemente solicitada pelos nossos clientes para produtos premium.

Uma película fina simplesmente não consegue reter corante suficiente. Isso leva a uma cor pálida e desbotada, que carece de profundidade visual e qualidade percebida.

Além disso, uma película mais espessa e devidamente selada proporciona uma resistência superior à luz. Protege o corante da degradação dos raios UV, garantindo que a cor dourada permanece inalterada ao longo do tempo, sem desbotar.

| Espessura da película | Profundidade de cor | Resistência à luz |

|---|---|---|

| Fino | Pálido, menos saturado | Inferior |

| Espesso | Rico, vibrante | Mais alto |

Em projetos anteriores na PTSMAKE, a combinação da espessura do filme com o corante dourado específico e a aplicação final provou ser fundamental para o sucesso.

Controlar o tempo de anodização e a densidade da corrente é essencial para obter a espessura correta do óxido. Isso influencia diretamente a profundidade, a vibração e a resistência aos raios UV do acabamento dourado final, garantindo uma aparência de alta qualidade e duradoura para as suas peças.

O que define um acabamento anodizado dourado de alta qualidade a partir dos princípios básicos?

Definir um acabamento anodizado dourado de qualidade vai além de uma simples verificação visual. Devemos usar indicadores-chave de desempenho (KPIs) objetivos. Essas métricas separam um acabamento meramente bom de um excepcional.

Padrões visuais e físicos

A uniformidade da cor é o primeiro teste. A tonalidade deve ser consistente em toda a superfície da peça. A consistência entre lotes é igualmente crítica para montagens com várias peças. A espessura do filme também desempenha um papel importante.

Uma camada anódica mais espessa geralmente oferece melhor proteção. Medimos esses aspetos com precisão.

| Métrica | Importância | Como é medido |

|---|---|---|

| Uniformidade da cor | Garante uma aparência consistente em uma única peça. | Espectrofotómetro, Inspeção visual |

| Consistência do lote | Fundamental para produtos com múltiplos componentes. | Colorímetro, Amostras de Controlo |

| Espessura da película | Afeta diretamente a durabilidade e a resistência à corrosão. | Medidor de correntes parasitas |

A verdadeira qualidade é comprovada através de testes rigorosos. Um belo acabamento dourado é inútil se riscar ou corroer facilmente. Devemos quantificar a sua durabilidade para garantir que tenha um bom desempenho no ambiente pretendido.

Quantificando a durabilidade e a resistência

A resistência à abrasão é um fator fundamental. Frequentemente utilizamos o teste Taber para simular o desgaste ao longo do tempo. Isso nos diz como a superfície se comportará em contato físico. É um teste imprescindível para peças de alto contato.

A resistência à corrosão é outro pilar da qualidade. Dependendo da aplicação, uma peça pode ser exposta à humidade ou a produtos químicos agressivos. O teste de névoa salina4 é um método comum que utilizamos. Acelera a corrosão para prever a durabilidade a longo prazo.

Por fim, avaliamos a resistência à luz. A cor dourada desbotará quando exposta à luz UV ao longo do tempo? Para produtos usados ao ar livre ou perto de janelas, este é um indicador de desempenho crítico.

| Teste de desempenho | O que mede | Porque é que é importante |

|---|---|---|

| Teste de Taber | Resistência à abrasão | Prevê como o acabamento resiste ao desgaste físico. |

| Teste de pulverização salina | Resistência à corrosão | Garante durabilidade em ambientes húmidos ou corrosivos. |

| Teste de resistência à luz | Estabilidade aos raios UV / Desbotamento da cor | Garante que a cor dourada permaneça vibrante ao longo do tempo. |

Na PTSMAKE, a combinação destes testes proporciona aos nossos clientes uma visão completa do desempenho do acabamento, garantindo que este cumpre as suas especificações.

Um acabamento anodizado dourado de alta qualidade é definido por KPIs mensuráveis. Estes incluem consistência visual na cor e espessura, juntamente com resistência comprovada à abrasão, corrosão e desbotamento por raios UV. Estes testes garantem tanto o apelo estético como a fiabilidade funcional a longo prazo.

Quais são os principais tipos de processos de anodização de ouro disponíveis?

Alcançar aquele acabamento dourado perfeito não é um processo único. O método que escolhemos na PTSMAKE depende da sua aplicação final. Na verdade, tudo se resume à técnica de coloração utilizada após a etapa inicial de anodização.

As principais categorias são tingimento e coloração eletrolítica. Cada uma oferece um equilíbrio diferente entre vibração da cor, durabilidade e custo. Compreendê-las é fundamental para o sucesso do produto.

Principais métodos de coloração

Aqui está uma breve visão geral dos principais métodos.

| Método de coloração | Caraterísticas principais |

|---|---|

| Tingimento orgânico | Cores brilhantes e vibrantes |

| Tingimento inorgânico | Boa resistência aos raios UV |

| Coloração electrolítica | Maior durabilidade |

Essa escolha afeta diretamente a aparência final e o desempenho da peça.

Quando falamos sobre anodização dourada, a conversa é, na verdade, sobre colorir uma camada de óxido de alumínio. A durabilidade e a aparência do produto final dependem inteiramente de como introduzimos essa cor. Cada método tem vantagens distintas para aplicações específicas.

Tingimento orgânico

Este é o método mais comum para obter tons dourados brilhantes e decorativos. Após a anodização, a peça é submersa num tanque com corante orgânico à base de água quente. A camada de óxido porosa absorve a cor, que é então selada. É uma excelente opção económica para produtos eletrónicos de consumo.

Tingimento inorgânico

O tingimento inorgânico utiliza sais metálicos em vez de compostos orgânicos. Estas partículas precipitam-se nos poros do revestimento. Este método proporciona frequentemente melhores resultados. resistência à luz5 do que muitos corantes orgânicos, embora a paleta de cores possa ser mais limitada. Ele alcança um equilíbrio entre aparência e resistência.

Coloração eletrolítica em duas etapas

Para máxima durabilidade, a coloração eletrolítica é a melhor opção. Este é um processo de duas etapas. Primeiro, criamos a camada anódica padrão. Em seguida, a peça passa por um segundo banho com sais metálicos. Uma tensão CA é aplicada, depositando partículas metálicas nos poros. Isso cria acabamentos incrivelmente duráveis e resistentes ao desbotamento, que variam do bronze claro ao dourado intenso.

| Método | Vibração das cores | Durabilidade (UV/Desgaste) | Caso de utilização típico |

|---|---|---|---|

| Tingimento orgânico | Elevado | Baixo a médio | Eletrónica de consumo, acabamentos decorativos |

| Tingimento inorgânico | Médio | Médio a elevado | Componentes arquitetónicos exteriores |

| Coloração electrolítica | Tons sutis | Muito elevado | Peças de alto desgaste, acabamentos automotivos |

O processo eletrolítico é preferível para peças que precisam suportar ambientes adversos.

Escolher o processo certo de anodização de ouro envolve equilibrar a estética com o desempenho. Se precisa de um acabamento brilhante e decorativo ou de um revestimento altamente durável e resistente à luz para ambientes adversos, compreender estes métodos de coloração garante que o seu produto final cumpra todas as especificações.

Qual é a diferença de desempenho entre corantes orgânicos e inorgânicos para ouro?

Escolher entre corantes orgânicos e inorgânicos é uma decisão crítica. Isso afeta diretamente a aparência final, a durabilidade e o custo do seu produto. Cada tipo tem vantagens e desvantagens distintas.

Os corantes orgânicos proporcionam um espectro de cores brilhante e amplo. No entanto, o seu desempenho sob condições adversas, como a exposição aos raios UV, pode ser limitado.

Em contrapartida, os corantes inorgânicos oferecem estabilidade superior. A sua gama de cores é mais limitada, mas eles se destacam em ambientes adversos. A melhor escolha depende das necessidades específicas da sua aplicação.

Eis uma comparação rápida:

| Caraterística | Corantes orgânicos | Corantes inorgânicos |

|---|---|---|

| Gama de cores | Muito amplo e vibrante | Limitado, tons terra |

| Estabilidade UV | Inferior | Elevado |

| Resistência ao calor | Moderado | Elevado |

| Custo | Geralmente inferior | Geralmente mais elevado |

| Manutenção da banheira | Mais complexo | Mais simples |

Uma análise mais aprofundada do desempenho

Quando olhamos mais de perto, as vantagens e desvantagens tornam-se mais claras. Isso ajuda a tomar uma decisão informada sobre as suas peças, especialmente em aplicações exigentes, como a anodização de ouro. O corante certo garante que o acabamento atenda às especificações de desempenho.

Vibração das cores vs. durabilidade

Os corantes orgânicos são absorvidos pelos poros da camada anodizada. Isso cria cores profundas e vibrantes. Pense em vermelhos, azuis e verdes brilhantes. No entanto, essas moléculas orgânicas podem se decompor com o tempo.

Os corantes inorgânicos são diferentes. São formados pela precipitação de sais metálicos nos poros. Este processo cria um acabamento extremamente durável e resistente ao desbotamento. Estas cores são normalmente mais subtis, como tons de bronze, preto e dourado.

Estabilidade aos raios UV e resistência ao calor

Para produtos utilizados ao ar livre ou em ambientes com altas temperaturas, a estabilidade é fundamental. Os nossos testes mostram que os corantes inorgânicos têm um desempenho significativamente superior aos orgânicos neste aspecto.

Os corantes orgânicos podem desbotar rapidamente sob a luz solar direta. O seu resistência à luz6 é uma preocupação primordial para muitas aplicações. Também têm menor resistência ao calor, o que pode limitar a sua utilização.

As opções inorgânicas, devido à sua estrutura de sais metálicos, são praticamente imunes à degradação por raios UV e podem suportar temperaturas muito mais altas sem alteração de cor.

Complexidade operacional e custo

Os banhos de corantes orgânicos requerem frequentemente uma monitorização mais cuidadosa. Podem ser sensíveis à contaminação e às flutuações de pH, o que aumenta a complexidade.

Os banhos de corantes inorgânicos são normalmente mais estáveis e fáceis de manter. Embora o custo inicial do corante possa ser mais elevado, a manutenção reduzida e a durabilidade superior podem oferecer um melhor valor a longo prazo para projetos de alto desempenho.

Os corantes orgânicos proporcionam cores vibrantes a um custo mais baixo, mas não têm a estabilidade aos raios UV e ao calor dos corantes inorgânicos. As opções inorgânicas são incrivelmente duráveis e estáveis, tornando-as ideais para aplicações exigentes, apesar de uma paleta de cores mais limitada e um custo inicial mais elevado.

Qual é a estrutura de uma linha de produção completa de anodização de ouro?

Uma linha completa de anodização dourada é uma sequência altamente organizada. Cada estação prepara a peça para a próxima etapa crítica. Pense nisso como um efeito dominó. Se uma etapa falhar, todo o acabamento fica comprometido.

O fluxo do processo é lógico e rigoroso. Na PTSMAKE, seguimos uma sequência rigorosa de várias etapas. Isso garante resultados consistentes e de alta qualidade para cada componente.

A sequência principal dos tanques

Aqui está um layout típico dos tanques da linha de produção.

| Passo Número | Tanque / Estação | Objetivo |

|---|---|---|

| 1 | Limpeza alcalina | Remove óleos e gorduras |

| 2 | Enxaguar | Remove agentes de limpeza |

| 3 | Gravação (cáustica) | Cria uma superfície mate uniforme |

| 4 | Enxaguar | Remove a solução de gravação |

| 5 | Desmut | Remove resíduos de liga |

| 6 | Enxaguar | Prepara para anodização |

| 7 | Anodização | Forma a camada de óxido |

| 8 | Enxaguar | Remove resíduos ácidos |

| 9 | Tingimento (Dourado) | Colore a parte |

| 10 | Enxaguar | Remove o excesso de corante |

| 11 | Vedação | Fecha os poros anódicos |

| 12 | Enxaguamento final | Limpeza final |

Este fluxo estruturado é essencial para um acabamento impecável.

A sequência não é apenas uma tradição; está enraizada na química de superfícies. Cada etapa prepara meticulosamente o substrato de alumínio para a seguinte. Saltar uma etapa de enxaguamento, por exemplo, leva à contaminação. Isso é chamado de "drag-out", onde os produtos químicos de um tanque contaminam o seguinte.

Porque é que cada passo não é negociável

Um pré-tratamento inadequado é um ponto de falha comum. Se a limpeza for incompleta, a gravação ficará irregular. Isso resulta numa aparência manchada após a anodização. Da mesma forma, uma remoção inadequada de resíduos deixa para trás resíduos que podem causar manchas ou descoloração. A integridade do acabamento final da anodização dourada depende inteiramente dessa progressão disciplinada.

Isso é especialmente verdadeiro para obter cores específicas. Para tons dourados duradouros, um processo chamado Coloração eletrolítica7 é frequentemente utilizado. Este método deposita sais metálicos nos poros da camada anódica, criando um acabamento muito resistente à luz. Requer uma superfície excepcionalmente limpa e bem preparada para funcionar corretamente.

O papel fundamental da enxaguadura

A enxaguagem pode parecer insignificante, mas é crucial. Já vimos projetos de outros fornecedores falharem simplesmente devido a uma enxaguagem inadequada. Ela evita a contaminação cruzada entre banhos químicos altamente reativos.

| Passo omitido | Consequência potencial |

|---|---|

| Limpeza | Gravação irregular, má aderência da anodização |

| Desmut | Manchas escuras, riscos, descoloração |

| Enxaguamento | Contaminação química, acabamento manchado |

| Vedação | Baixa resistência à corrosão, desbotamento da cor |

Cada tanque tem uma finalidade. Seguir a sequência garante que a camada anódica fique limpa, uniforme e pronta para um acabamento dourado perfeito.

A linha de anodização dourada é um processo preciso e sequencial. Cada tanque, incluindo todas as etapas de enxágue, é essencial para criar um revestimento durável e visualmente perfeito. Pular etapas compromete inevitavelmente a qualidade final, levando a retrabalhos dispendiosos e atrasos.

Como são obtidos os diferentes tons de ouro (14k, 18k, ouro rosa)?

Alcançar o tom perfeito de ouro não é uma questão de sorte, mas sim uma ciência controlada. O processo depende da manipulação precisa de várias variáveis-chave. Pense nisso como uma receita.

Devemos gerir cuidadosamente cada etapa. Isso garante que a cor final corresponda exatamente às especificações do cliente.

Fatores-chave de controlo

Os principais fatores que ajustamos são o corante, o tempo de imersão e as condições do banho. Cada um desempenha um papel distinto.

| Fator de controlo | Impacto na cor final |

|---|---|

| Mistura de corantes | Determina a tonalidade (por exemplo, amarelo vs. rosa) |

| Concentração | Afeta a saturação e a profundidade da cor |

| Tempo de imersão | Controla a quantidade de corante absorvida |

| Condições do banho | O pH e a temperatura influenciam a taxa de absorção do corante |

Dominar esses elementos é essencial para obter resultados consistentes.

Alcançar um tom específico de dourado através da anodização é um processo meticuloso. Vai muito além de simplesmente mergulhar uma peça num corante. Na PTSMAKE, tratamos isso como uma parte essencial da engenharia de precisão.

Mistura de corantes para controlo de tonalidade

Para criar um acabamento em ouro rosa, não usamos um único corante "ouro rosa". Em vez disso, criamos uma mistura personalizada. Começamos com uma base em ouro amarelo e adicionamos quantidades precisas de corante vermelho até atingirmos a tonalidade desejada. É um equilíbrio delicado.

Ajustar a profundidade de cor

A intensidade da cor é controlada por dois fatores. A concentração do corante e o tempo de imersão atuam em conjunto. Uma concentração mais elevada ou uma imersão mais longa resultam numa cor mais profunda e saturada. É assim que produzimos tanto um tom claro de 14k como um tom profundo de 18k.

O papel do banho de tintura

A química do banho eletrolítico8 é fundamental. Mesmo pequenas alterações no pH ou na temperatura podem alterar drasticamente a tonalidade final. Mantemos os nossos banhos de tintura dentro de tolerâncias extremamente rigorosas para garantir a consistência da cor em toda a produção. Esse controlo é fundamental para uma anodização dourada de alta qualidade.

| Variável | Ajustamento | Efeito resultante |

|---|---|---|

| Temperatura | Aumentar | Absorção mais rápida da tinta, tonalidade potencialmente mais escura |

| Nível de pH | Alterar | Altera a solubilidade do corante e a taxa de absorção |

| Tempo | Estender | Maior saturação de cor |

| Concentração | Aumentar | Cor mais intensa, menos transparente |

O controlo destes fatores permite-nos oferecer acabamentos repetíveis e de alta qualidade que atendem aos requisitos precisos de design todas as vezes.

Dominar a anodização dourada requer um controlo preciso sobre as misturas de corantes, a concentração, o tempo de imersão e a química do banho. Esta abordagem científica garante que podemos replicar consistentemente qualquer tonalidade desejada, desde o dourado claro 14k até ao dourado rosa intenso, atendendo sempre às especificações exatas do cliente.

Como especificações como a MIL-A-8625 se aplicam à anodização de ouro?

MIL-A-8625 é uma especificação militar crucial. Ela define o padrão para revestimentos anódicos em alumínio. Quando falamos sobre anodização dourada, geralmente estamos nos referindo ao Tipo II, Classe 2.

O tipo II refere-se à anodização com ácido sulfúrico. A classe 2 significa que o revestimento é tingido. A especificação não lista o "dourado" como uma cor. Mas fornece as regras que qualquer cor, incluindo o dourado, deve seguir.

Requisitos principais da norma MIL-A-8625

Esta especificação garante que o acabamento é mais do que apenas cosmético. Ela determina o desempenho. Na PTSMAKE, tratamo-la como um modelo de qualidade.

| Requisito | Foco na anodização dourada |

|---|---|

| Espessura da película | Durabilidade e profundidade de cor |

| Resistência à corrosão | Proteção de longo prazo do substrato |

| Uniformidade da cor | Aparência consistente em todo o lote |

O cumprimento destas normas é imprescindível para aplicações aeroespaciais, de defesa e médicas.

Compreender a norma MIL-A-8625 é fundamental para o sucesso dos projetos de anodização dourada. Esta especificação não é apenas uma diretriz; é um conjunto rigoroso de critérios de desempenho. Ela garante que o produto final seja bonito e robusto.

Analisando o Tipo II, Classe 2 para ouro

A especificação detalha exatamente o que medir. Isso inclui o peso do revestimento, a espessura e a resistência à corrosão. É uma verificação de qualidade abrangente.

Nuances da espessura do filme

Para o Tipo II, a espessura é fundamental. Normalmente varia entre 0,0003 e 0,0007 polegadas. Esta camada fina proporciona dureza e resistência ao desgaste. O corante para anodização dourada é absorvido por esta camada porosa antes da selagem. Uma espessura consistente garante uma cor uniforme.

Teste de desempenho

A resistência à corrosão é testada utilizando um teste de névoa salina (ASTM B117). A peça deve resistir a 336 horas sem apresentar sinais de corrosão. O revestimento também precisa ter boa resistência à luz9, para que a cor dourada não desbote quando exposta à luz ultravioleta. Em projetos anteriores, descobrimos que a qualidade do corante é fundamental neste caso.

| Parâmetro de teste | Requisito MIL-A-8625 (típico) | Implicações para o acabamento em ouro |

|---|---|---|

| Pulverização salina (ASTM B117) | 336 horas no mínimo | A camada anódica deve proteger totalmente o alumínio. |

| Peso do revestimento | Varia de acordo com a liga | Influencia a resistência à corrosão e a absorção de corantes. |

| Correspondência de cores | Amostra aprovada | Requer um controlo rigoroso do processo para garantir a consistência. |

Em última análise, a especificação garante que uma peça anodizada a ouro é fiável para o ambiente a que se destina. É uma promessa de qualidade que levamos muito a sério.

A norma MIL-A-8625 fornece uma estrutura clara para a anodização dourada. Ela garante que o acabamento atenda a critérios rigorosos de espessura, resistência à corrosão e estabilidade de cor. Isso garante uma peça de alto desempenho, não apenas decorativa, que é o nosso foco na PTSMAKE.

Como se desenvolve uma folha de processo para uma cor dourada específica?

Criar uma cor dourada repetível não é magia. É ciência. Chamamos isso de "receita" ou folha de processo. Esse documento é a única fonte de verdade.

Garante que todas as peças tenham a mesma aparência. Desde o primeiro protótipo até a décima milésima unidade. Esta folha regista todos os parâmetros críticos. Garante a consistência de cada lote.

Na PTSMAKE, esta é uma etapa imprescindível. Ela elimina suposições e garante a qualidade.

Uma folha de processo abrangente é o seu plano para o sucesso. Ela detalha cada etapa com precisão. A falta de apenas uma variável pode levar a variações de cor.

Material principal e preparação

Primeiro, especifique a liga de alumínio exata. Ligas diferentes, como 6061 versus 7075, reagem de maneira diferente. Isso altera a cor final. O tempo de gravação e a concentração química também são críticos. Eles preparam a superfície para a anodização.

Parâmetros de anodização e tingimento

É aqui que a cor realmente nasce. Registamos as configurações de anodização, como tensão, densidade de corrente e tempo. Em seguida, vem a fase de tingimento. Aqui, todos os detalhes são importantes.

Documentamos o nome específico do corante e a sua concentração. O tempo, a temperatura e o nível de pH do banho de corante também são registados. Até mesmo fatores como agitação do banho10 são conhecidos pela sua perfeita uniformidade.

Aqui está um exemplo simplificado de como pode ser uma secção da folha de processo.

| Parâmetro | Especificação | Notas |

|---|---|---|

| Tipo de liga | Alumínio 6061-T6 | Especificado pelo cliente |

| Tempo de gravação | 90 segundos | Solução cáustica para gravação |

| Tensão de anodização | 15 V | Tolerância de +/- 0,5 V |

| Nome do corante | Ouro S-3 | Nome da marca/fornecedor |

| Temperatura do corante | 60°C | Manter dentro de 1 °C |

| pH do corante | 5.5 | Verifique a cada hora |

| Método de selagem | Acetato de níquel de temperatura média | Garante durabilidade |

Selagem final

O passo final é a selagem. O método utilizado, seja água quente ou um selante químico, fixa a cor. Também aumenta a durabilidade. Isso deve ser feito de forma consistente em todas as peças.

Uma folha de processo detalhada é a base da anodização dourada repetível. Ela transforma uma arte em uma ciência precisa e controlável, garantindo que cada peça atenda às especificações exatas e aos padrões de qualidade.

Como conseguir um acabamento dourado consistente em geometrias complexas?

Conseguir um acabamento dourado consistente em peças complexas é um verdadeiro teste de habilidade. O principal desafio vem de características como furos profundos ou áreas blindadas.

Essas geometrias muitas vezes impedem o fluxo uniforme de corrente. Elas também limitam o acesso do corante durante o processo de anodização do ouro.

Isso resulta numa aparência irregular ou desbotada. Compromete tanto a aparência como a qualidade protetora do acabamento. Vamos explorar como lidar com isso.

Desafios geométricos comuns

| Caraterística | Desafio primário | Resultado de um processo deficiente |

|---|---|---|

| Furos profundos | Baixa penetração de corrente | Mais leve ou sem anodização interna |

| Áreas protegidas | Fluxo da solução bloqueado | Distribuição irregular da cor |

| Cantos internos afiados | Alta densidade de corrente | Revestimento queimado ou mais espesso |

Superando áreas blindadas com técnicas avançadas

Resolver acabamentos inconsistentes em peças complexas requer mais do que uma abordagem padrão. Não podemos simplesmente mergulhar a peça e esperar pelo melhor. O sucesso está no controlo da corrente elétrica e do fluxo da solução.

Para furos profundos ou cavidades internas, o Efeito gaiola de Faraday11 é um grande obstáculo. As superfícies exteriores protegem essencialmente as áreas interiores do campo elétrico. Para contrariar isso, costumamos usar cátodos auxiliares. Estes são elétrodos suplementares colocados estrategicamente dentro ou perto da característica blindada. Eles criam um caminho mais direto para a corrente, promovendo um crescimento uniforme da película anódica onde é mais necessário.

O papel fundamental dos acessórios personalizados

A estrutura personalizada é igualmente importante. Em projetos anteriores na PTSMAKE, descobrimos que a forma como uma peça é mantida no tanque é crucial. Uma estrutura ou fixação personalizada pode orientar o componente para minimizar áreas protegidas e garantir o fluxo ideal da solução de anodização.

| Método | Controlo de orientação | Consistência | Adequação à complexidade |

|---|---|---|---|

| Estantes padrão | Pobres | Baixa | Baixa |

| Estantes personalizadas | Excelente | Elevado | Elevado |

Ajustando os parâmetros de anodização

Por fim, ajustamos os parâmetros do processo. Com base nos nossos testes, aumentar ligeiramente a tensão ou prolongar o tempo de imersão pode ajudar a levar o processo a áreas de difícil acesso. Ajustar a temperatura do banho e a concentração do corante também ajuda a garantir que a cor seja absorvida uniformemente em toda a peça.

Um acabamento dourado uniforme em geometrias complexas não se resume a um único truque. É a combinação de ferramentas avançadas, como cátodos auxiliares, racks personalizados e controlo preciso do processo, que proporciona um resultado impecável e consistente, em conformidade com as especificações.

Como criar um sistema para a correspondência repetível de cores entre lotes?

Um sistema de qualidade robusto é imprescindível. É a espinha dorsal da correspondência de cores repetível. Isto é especialmente verdadeiro para acabamentos sensíveis.

O papel dos painéis de controlo

Em cada lote, incluímos painéis de controlo. Estes são amostras padrão. Eles funcionam como nossa base visual e instrumental.

Isso garante que cada execução seja comparada com o mesmo padrão mestre.

Dados objetivos sobre cores

Confiamos nos dados, não apenas nos nossos olhos. Um espectrofotómetro fornece dados objetivos sobre as cores. Isso elimina as suposições da equação.

Para acabamentos como anodização dourada, isso é fundamental.

Janelas de processo apertadas

Por fim, estabelecemos janelas operacionais rigorosas. Todos os parâmetros são rigorosamente controlados.

| Parâmetro | Limite de controlo | Objetivo |

|---|---|---|

| Temperatura | ±1°C | Afeta a absorção do corante |

| Tempo | ±5 segundos | Controla a profundidade da cor |

| Tensão | ±0.5V | Impactos na camada de óxido |

Esta abordagem sistemática garante consistência. Transforma a correspondência de cores de uma arte numa ciência.

Construir este sistema requer disciplina. Não basta apenas ter as ferramentas. É preciso integrá-las ao seu fluxo de trabalho.

Além da inspeção visual

Confiar apenas no olho humano é uma armadilha comum. As condições de iluminação mudam. A fadiga do operador é real. Isso leva a resultados inconsistentes.

É por isso que os dados objetivos são superiores. Usamos um espetrofotómetro12 para capturar valores Lab*. Esses números não mentem. Eles fornecem uma impressão digital precisa da cor.

Compreender os valores laboratoriais*

- **L***: Clareza (0=preto, 100=branco)

- **a***: Valor vermelho/verde

- **b***: Valor amarelo/azul

Esses dados permitem-nos definir tolerâncias exatas. Por exemplo, um lote de peças anodizadas em ouro deve estar dentro de um valor ∆E (delta E) minúsculo.

O poder do controlo de processos

Janelas operacionais restritas são a sua melhor defesa. Elas evitam a alteração da cor antes que ela comece. Todas as variáveis, desde a concentração química até o tempo de enxágue, são monitoradas.

Na PTSMAKE, documentamos cada etapa. Isso cria um histórico detalhado do processo. Se um lote apresentar falhas, podemos identificar a causa exata. Esse ciclo contínuo de feedback impulsiona melhorias e garante confiabilidade para os nossos clientes.

| Fase do processo | Variável-chave | O nosso método de controlo |

|---|---|---|

| Anodização | Densidade atual | Retificador automatizado |

| Tingimento | Nível de pH | Monitorização contínua |

| Vedação | Pureza da água | Testes regulares |

Este nível de controlo é essencial. É a diferença entre esperar por uma correspondência e criá-la.

Um sistema de correspondência de cores bem-sucedido combina três elementos-chave. Use painéis de controlo físicos como base. Empregue espectrofotómetros para obter dados objetivos. E imponha janelas de processo rigorosas e documentadas. Isso transforma a correspondência de cores num processo científico e repetível.

Como pode inovar novos acabamentos dourados além das cores padrão?

A verdadeira inovação nos acabamentos dourados significa ir além da tabela de cores. Temos de passar da simples aplicação para a criação ativa. Trata-se de criar experiências visuais e táteis únicas.

Isso requer pensar de forma diferente. Como podemos combinar processos para alcançar algo novo?

Criando efeitos de cor dinâmicos

Em vez de uma cor sólida, considere gradientes. Técnicas como o tingimento em várias etapas podem criar belos efeitos ombre ou dois tons numa única peça.

Apresentando novas texturas

A sensação ao toque de uma peça é tão importante quanto a sua aparência. Combinar diferentes preparações de superfície antes do processo de anodização dourada abre infinitas possibilidades para a textura.

| Técnica | Abordagem padrão | Abordagem inovadora |

|---|---|---|

| Coloração | Tingimento em uma única etapa | Tintura ombre em várias etapas ou em dois tons |

| Textura | Jateamento ou polimento uniforme com esferas | Combinação de jateamento com esferas mascaradas e polimento |

Vamos analisar como conseguir estes acabamentos avançados. Trata-se de técnicas de camadas para criar profundidade e personalidade no produto final. Na PTSMAKE, adoramos explorar estas combinações com os nossos clientes.

Tingimento em várias etapas para profundidade visual

Criar um efeito ombre é um processo delicado. Envolve controlar o tempo de imersão ou a concentração do corante em toda a superfície da peça. Isso cria um gradiente suave do dourado claro ao escuro.

Para um acabamento nítido em dois tons, a máscara é fundamental. Podemos proteger uma área da peça enquanto tingimos a outra. Isso proporciona linhas nítidas e zonas de cores distintas. É perfeito para branding ou para criar detalhes visuais.

Combinação de preparações de superfícies

É aqui que começa a verdadeira criatividade. Antes da fase de anodização dourada, podemos manipular a superfície da peça. O subjacente Topografia do substrato13 tem um enorme impacto no resultado final.

Por exemplo, podemos jatear uma peça com esferas para obter um acabamento suave e mate. Ou podemos usar imersão brilhante para obter uma superfície altamente refletiva, semelhante a um espelho.

Mas e se combinarmos as duas técnicas? Imagine mascarar um logótipo, jatear o fundo e, em seguida, aplicar um revestimento brilhante em toda a peça. O resultado é uma peça com texturas mate e brilhantes, um acabamento verdadeiramente personalizado.

| Combinação de pré-tratamento | Acabamento dourado resultante | Melhor para |

|---|---|---|

| Mascaramento + Jateamento com esferas | Fundo mate com detalhes polidos | Marca com alto contraste, padrões decorativos |

| Polimento parcial + jateamento com esferas | Sensação de textura dupla (suave e mate) | Melhorando a aderência, criando uma sensação tátil única |

| Imersão brilhante + Gravação a laser | Superfície refletora com marcações precisas | Designs complexos, eletrónica de alta qualidade |

A inovação vai além da cor. Ao combinar tingimento avançado e preparações de superfícies com múltiplas texturas, é possível criar acabamentos dourados verdadeiramente únicos que fazem com que os seus produtos se destaquem.

Faça parceria com a PTSMAKE para obter soluções de anodização de ouro de classe mundial

Pronto para obter uma anodização dourada impecável e consistente para as suas peças críticas? Entre em contacto com a PTSMAKE hoje mesmo para obter orientação especializada e um orçamento rápido e competitivo. Aproveite a nossa experiência em fabricação de precisão e transforme o seu próximo projeto de conceito em realidade — com confiabilidade, pontualidade e os mais altos padrões!

Compreenda a ciência por trás deste tratamento superficial crítico para componentes metálicos. ↩

Descubra como a porosidade afeta a consistência da cor e a durabilidade do seu acabamento anodizado. ↩

Saiba como este parâmetro elétrico é controlado com precisão para obter o acabamento desejado. ↩

Saiba como este teste de corrosão acelerada prevê a durabilidade a longo prazo de um acabamento. ↩

Descubra como essa propriedade afeta a aparência e a vida útil a longo prazo das suas peças acabadas. ↩

Entenda como essa propriedade é medida e por que ela é fundamental para a vida útil do seu produto. ↩

Descubra como os sais metálicos criam cores estáveis e resistentes ao desbotamento em revestimentos anodizados. ↩

Saiba mais sobre a composição química e o seu impacto crítico no processo de anodização. ↩

Saiba como a qualidade da tinta é testada para garantir que a cor da sua peça não desbote. ↩

Entenda como controlar o movimento do banho de tintura evita manchas e garante uma cor uniforme. ↩

Entenda como esse fenómeno elétrico afeta a consistência do revestimento e como podemos superá-lo. ↩

Descubra como este instrumento fornece dados numéricos precisos sobre as cores, eliminando a avaliação visual subjetiva no controlo de qualidade. ↩

Veja como as características da superfície em nível micro influenciam a aparência e o toque finais do anodizado. ↩