Encontrar a solução certa de forjamento de alumínio para os seus componentes críticos não deveria ser como navegar num labirinto de especificações técnicas e promessas de fornecedores. No entanto, muitos engenheiros e gestores de compras debatem-se com uma qualidade inconsistente, custos inesperados e fornecedores que não conseguem fornecer a precisão que as suas aplicações exigem.

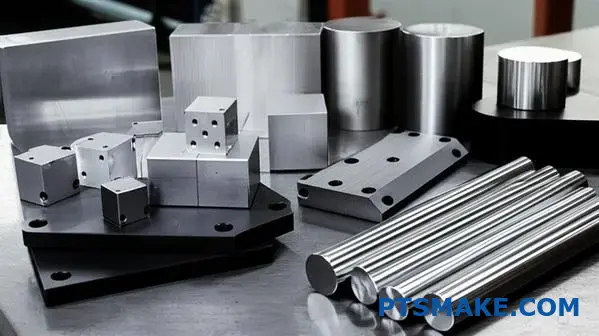

O alumínio forjado oferece propriedades mecânicas superiores através da deformação plástica controlada que refina a estrutura do grão, elimina a porosidade e cria um fluxo de grão direcional - resultando em peças com excepcionais relações força/peso, resistência à fadiga e fiabilidade para aplicações aeroespaciais, automóveis e industriais exigentes.

Trabalhei com centenas de clientes na PTSMAKE que precisavam de tomar decisões inteligentes sobre alumínio forjado - desde engenheiros iniciantes a conceber o seu primeiro componente crítico a gestores de compras experientes a otimizar as cadeias de fornecimento existentes. Este guia explica tudo o que precisa de saber sobre alumínio forjado, desde a seleção de materiais e otimização de processos até à estimativa de custos e controlo de qualidade, dando-lhe os conhecimentos práticos para especificar, adquirir e fabricar peças de alumínio forjado com confiança.

O que define as propriedades mecânicas superiores do alumínio forjado?

Já se perguntou porque é que algumas peças de alumínio são melhores do que outras? O segredo não é apenas a liga; é o processo. O alumínio forjado oferece uma resistência incrível.

Esta força provém da sua estrutura interna.

A transformação da forja

O processo de forjamento aplica uma pressão imensa. Isto refina a estrutura do grão do metal. Também elimina os pequenos defeitos internos encontrados noutros métodos. Isto cria um material mais denso e mais uniforme.

Melhorias em propriedades importantes

Eis uma comparação simples entre peças forjadas e fundidas.

| Caraterística | Alumínio forjado | Alumínio fundido |

|---|---|---|

| Resistência à tração | Muito elevado | Moderado |

| Vida útil à fadiga | Excelente | Razoável a medíocre |

| Resistência ao impacto | Superior | Bom |

É por esta razão que o forjamento é preferido para aplicações críticas.

Fluxo de grãos: o caminho para a força

Nas peças fundidas ou maquinadas, a estrutura do grão é aleatória ou cortada abruptamente. Estas interrupções funcionam como pontos de tensão. Podem dar origem a fissuras sob carga.

O forjamento evita completamente esta situação. O processo direciona o grão para fluir ao longo dos contornos da peça. Cria uma estrutura interna contínua e ininterrupta. Esta é uma enorme vantagem.

Porque é que o fluxo contínuo de grãos é importante

Este fluxo de grão alinhado aumenta significativamente a resistência à fadiga. Pense nisto como o grão da madeira. Uma tábua longa é mais forte ao longo do seu veio, não contra ele. O alumínio forjado segue o mesmo princípio, aumentando a sua durabilidade. Isto é conseguido através de um processo conhecido como deformação plástica1, que remodela o metal a um nível microscópico.

Eliminar os pontos fracos ocultos

A fundição retém frequentemente pequenas bolsas de gás, criando porosidade. Estes pequenos espaços vazios são pontos fracos. Sob impacto ou stress, podem facilmente tornar-se pontos de falha. A pressão intensa do forjamento força estes vazios a fecharem-se.

Um material mais denso e resistente

Isto resulta numa estrutura mais densa e não porosa. Com base nos nossos testes, isto aumenta diretamente a resistência ao impacto e a resistência à tração. Proporciona um nível de fiabilidade que a fundição simplesmente não consegue igualar. Na PTSMAKE, confiamos nisto para componentes de alto desempenho.

Em suma, o forjamento transforma a estrutura interna do alumínio. Ele refina os grãos, cria um fluxo contínuo de grãos e elimina a porosidade. Isto aumenta diretamente a resistência à tração, a resistência à fadiga e a resistência ao impacto, tornando-o uma escolha superior para aplicações exigentes.

Quais são os principais tipos de processos de forjamento de alumínio?

O forjamento de alumínio não é um processo de tamanho único. O método que escolhemos depende da complexidade da peça e da sua utilização final.

Podemos dividi-lo em três categorias principais. Cada uma delas oferece vantagens únicas para diferentes aplicações.

Forjamento de matriz aberta

Esta é a forma mais simples. Uma peça de trabalho é moldada entre duas matrizes planas que não a envolvem totalmente. É como um ferreiro a moldar o metal com um martelo e uma bigorna. Esta forma é ideal para formas grandes e simples.

Forjamento em matriz fechada

Também designado por forjamento com matriz de impressão, este método utiliza matrizes que contêm uma cavidade ou impressão. Esta impressão tem a forma da peça pretendida. Oferece uma melhor precisão dimensional.

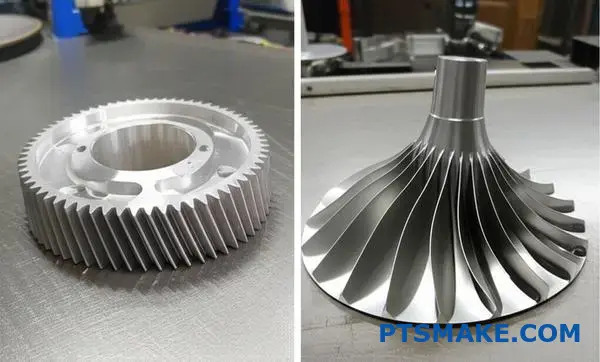

Forjamento de precisão

Esta é uma forma avançada de forjamento em matriz fechada. Produz peças com tolerâncias muito mais apertadas e com uma necessidade mínima de acabamento.

Eis uma comparação rápida:

| Tipo de forjamento | Complexidade das ferramentas | Complexidade geométrica |

|---|---|---|

| Molde aberto | Baixa | Simples |

| Fechado-Die | Médio | Moderado a elevado |

| Precisão | Elevado | Muito elevado |

Esta estrutura ajuda-nos a selecionar o melhor processo para os seus componentes de alumínio forjado.

Vamos aprofundar a forma como estes processos diferem. A escolha tem um impacto direto nas propriedades e no custo da peça final.

Da impressão à precisão

No forjamento em matriz fechada, o alumínio aquecido é pressionado para dentro da cavidade da matriz. A imensa pressão força o metal a preencher completamente a impressão.

Este processo cria uma peça forte e duradoura. O excesso de material é espremido entre as metades da matriz. Este material, chamado flash2, é cortado mais tarde. Gerir este aspeto é fundamental para a qualidade.

O forjamento de precisão vai um pouco mais longe. O seu objetivo é produzir uma peça "em forma de rede" ou "quase em forma de rede". Isto significa que o componente sai da matriz muito próximo das suas dimensões finais. Reduz drasticamente ou elimina a necessidade de maquinação secundária dispendiosa.

Na PTSMAKE, orientamos frequentemente os clientes para o forjamento de precisão de peças complexas. É perfeito para aplicações aeroespaciais ou automóveis em que cada grama é importante.

O quadro seguinte apresenta as tolerâncias possíveis.

| Caraterística | Tolerância de matriz aberta | Tolerância de matriz fechada | Tolerância de forjamento de precisão |

|---|---|---|---|

| Comprimento/Largura | ± 1,5 mm | ± 0,5 mm | ± 0,1 mm |

| Espessura | ± 1,0 mm | ± 0,4 mm | ± 0,05 mm |

| Acabamento da superfície (Ra) | > 6,3 µm | 3,2 - 6,3 µm | < 1,6 µm |

A escolha do processo correto de forjamento de alumínio é um equilíbrio. Envolve a ponderação da complexidade da peça em relação aos custos de produção e à precisão desejada. Cada método oferece vantagens distintas para necessidades específicas de fabrico.

Como é que as ligas de alumínio forjado são sistematicamente classificadas para o forjamento?

O sistema de quatro dígitos da Associação do Alumínio é a chave. Ele categoriza ordenadamente as ligas com base nos seus principais elementos de liga. Este código diz-lhe muito sobre o potencial desempenho do material.

Compreender o primeiro dígito

O primeiro algarismo é o mais importante. Ele identifica o principal elemento de liga. Isto determina as caraterísticas principais da liga, o que é crucial para selecionar o material certo para o seu projeto de forjamento.

| Série | Elemento de liga primário |

|---|---|

| 2xxx | Cobre (Cu) |

| 6xxx | Magnésio (Mg) e Silício (Si) |

| 7xxx | Zinco (Zn) |

Este sistema simples torna a escolha de uma liga de alumínio forjado muito mais previsível e direta.

Os concorrentes de alta resistência: Séries 2xxx e 7xxx

Quando a resistência é a sua principal prioridade, as séries 2xxx e 7xxx são as principais escolhas. Na PTSMAKE, trabalhamos com estas ligas para aplicações em que a falha não é uma opção.

Série 2xxx: O clássico da indústria aeroespacial

As ligas como a 2014 e a 2024 obtêm a sua impressionante resistência do cobre. A sua relação resistência/peso é excecional após o tratamento térmico. Isto torna-as ideais para estruturas de aeronaves e componentes automóveis de alto desempenho. A sua resistência à corrosão é inferior, pelo que são frequentemente necessários revestimentos protectores.

Série 7xxx: Os Reis da Força

A série 7xxx, com o zinco como elemento principal, oferece a maior resistência disponível em alumínio forjado. As ligas como a 7075 são essenciais para peças sujeitas a tensões extremas. A resistência máxima resulta de um processo de endurecimento por precipitação3, que controlamos cuidadosamente durante o fabrico.

O polivalente: Série 6xxx

Para projectos que necessitem de um equilíbrio de propriedades, recomendo frequentemente a série 6xxx.

Série 6xxx: Versatilidade e Forjabilidade

Com magnésio e silício, as ligas como a 6061 oferecem uma boa resistência, uma excelente resistência à corrosão e uma forjabilidade superior. São geralmente mais fáceis de trabalhar do que as séries de alta resistência. Este equilíbrio torna-as uma escolha económica para uma vasta gama de peças de alumínio forjado.

| Caraterística | Série 2xxx | Série 6xxx | Série 7xxx |

|---|---|---|---|

| Força | Elevado | Médio-Alto | Muito elevado |

| Forjabilidade | Bom | Excelente | Razoável-Bom |

| Resistência à corrosão | Justo | Excelente | Bom |

| Utilização primária | Aeroespacial | Geral, Automóvel | Indústria aeroespacial de alta tensão |

O sistema da Associação do Alumínio classifica as ligas pelo seu principal elemento de liga. Isto liga diretamente as séries 2xxx, 6xxx e 7xxx a propriedades distintas, como elevada resistência ou excelente capacidade de forja, simplificando a seleção de materiais para aplicações específicas de forja.

Que séries de ligas de alumínio se destinam a aplicações estruturais?

Ao selecionar uma liga de alumínio para forjar, o número de série diz-lhe tudo. Nem todo o alumínio é criado da mesma forma para trabalhos de alta tensão. A escolha é fundamental para o desempenho.

Concentramo-nos principalmente em três famílias para aplicações estruturais. Estas são as séries 2xxx, 6xxx e 7xxx. Cada uma tem um objetivo distinto.

As ligas de forjamento de eleição

| Série Alloy | Elemento de liga primário | Caraterística-chave |

|---|---|---|

| 2xxx | Cobre | Alta resistência |

| 6xxx | Magnésio e Silício | Versatilidade, resistência à corrosão |

| 7xxx | Zinco | Resistência máxima |

Estas ligas tratáveis termicamente fornecem a resistência necessária para peças estruturais exigentes.

A liga de alumínio forjado correta depende inteiramente das exigências da aplicação. Em projectos passados no PTSMAKE, vimos como uma incompatibilidade pode levar ao fracasso. Trata-se de equilibrar força, peso, resistência à corrosão e custo.

Titãs do sector aeroespacial: Séries 2xxx e 7xxx

Para os componentes aeroespaciais, não há espaço para compromissos. É aqui que as séries 2xxx e 7xxx brilham. Oferecem algumas das mais elevadas relações resistência/peso disponíveis.

A série 2xxx, ligada com cobre, proporciona uma excelente resistência a temperaturas elevadas. A série 7xxx, que utiliza zinco, atinge as resistências mais elevadas de todas as ligas de alumínio através de um processo denominado endurecimento por precipitação4. Isto torna-o ideal para estruturas críticas de fuselagem.

O cavalo de batalha versátil: Série 6xxx

A série 6xxx é a escolha mais comum para a indústria automóvel e engenharia geral. Oferece uma óptima combinação de boa resistência, excelente resistência à corrosão e boa formabilidade. É a solução prática e económica para muitas peças estruturais que não enfrentam as tensões extremas da indústria aeroespacial.

Porque é que algumas séries não são selecionadas

Não é frequente ver as séries 1xxx ou 3xxx em peças forjadas estruturais.

| Série Alloy | Motivo de inadaptação |

|---|---|

| 1xxx | Demasiado macio; é alumínio comercialmente puro. |

| 3xxx | Não possui a elevada resistência mecânica necessária. |

Estas ligas têm a sua utilidade, mas não têm a robustez necessária para componentes forjados que suportam carga.

A escolha da série de ligas correta é fundamental para o forjamento estrutural. As séries 2xxx e 7xxx de alta resistência destinam-se ao sector aeroespacial, enquanto a versátil série 6xxx se destina ao sector automóvel e à utilização geral. Outras, como a 1xxx e a 3xxx, não têm a resistência necessária.

Que caraterísticas de forjamento são críticas para os componentes aeroespaciais?

A indústria aeroespacial não tem espaço para erros. Cada componente tem de ser incrivelmente forte e fiável. Também precisa de ser o mais leve possível.

É por isso que o forjamento é tão importante. Ele cria peças que podem suportar tensões imensas.

O que não é negociável para peças aeroespaciais

Concentramo-nos em quatro áreas-chave. Cada uma delas é um requisito não negociável para a segurança e o desempenho. Estas caraterísticas são vitais para componentes feitos de materiais como o alumínio forjado de alta resistência.

| Elemento crítico | Porque é que é importante na indústria aeroespacial |

|---|---|

| Vida útil superior à fadiga | Resiste à falha de ciclos de tensão repetidos. |

| Resistência à fratura | Evita o aparecimento de pequenas fissuras. |

| Relação força/peso | Maximiza o desempenho e a eficiência do combustível. |

| Fiabilidade absoluta | Assegura que as peças funcionam sem falhas. |

Alcançar a excelência através do forjamento

Como é que o forjamento atinge estas propriedades excepcionais? Trata-se de controlar o material a um nível microscópico. É um processo que aperfeiçoámos no PTSMAKE através de numerosos projectos aeroespaciais.

Controlo preciso do fluxo de grãos

Ao contrário de outros métodos, o forjamento direciona a estrutura interna do grão do metal. Imagine o grão da madeira. É mais forte ao longo do seu comprimento.

O forjamento alinha o grão do metal para seguir a forma da peça. Isto concentra a força exatamente onde é mais necessária. Isto melhora drasticamente a resistência à fadiga e ao impacto.

Eliminação de defeitos internos

A fundição pode deixar para trás pequenos vazios ou porosidades escondidos. Estes são pontos fracos que podem levar a uma falha catastrófica sob tensão.

A imensa pressão utilizada no forjamento elimina estes defeitos. Cria uma estrutura de material densa e uniforme, assegurando que a peça é sólida e fiável até ao fim. Rigoroso Ensaios não destrutivos5 e depois verifica se o componente está impecável antes de sair das nossas instalações.

| Melhoria do património | Impacto da forja |

|---|---|

| Estrutura do grão | Alinhado e aperfeiçoado para uma força direcional. |

| Densidade do material | Consolidado, eliminando os vazios e a porosidade. |

| Integridade da peça | Dureza e resistência à fadiga superiores. |

O forjamento é essencial para a indústria aeroespacial porque manipula diretamente a estrutura interna do metal. Desta forma, obtém-se a resistência sem paralelo, o baixo peso e a fiabilidade absoluta exigidos pela indústria. O processo assegura que os componentes estão isentos de defeitos e são construídos para um desempenho extremo.

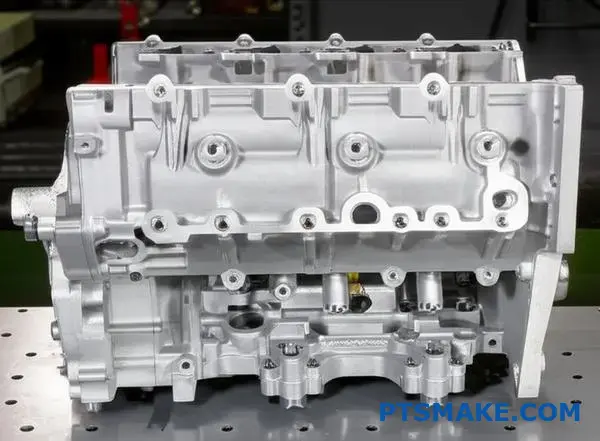

Como é que os requisitos de forjamento para a indústria automóvel diferem dos da indústria aeroespacial?

A principal diferença é simples. O sector automóvel dá prioridade à eficiência de custos para volumes elevados. A indústria aeroespacial exige desempenho máximo, independentemente do custo.

Esta divisão fundamental influencia todas as decisões. Afecta as escolhas de materiais, os níveis de precisão e as necessidades de documentação.

Filosofia de base Contraste

A forja automóvel tem de ser económica. Trata-se de produzir milhões de peças fiáveis.

O forjamento aeroespacial centra-se na segurança e no desempenho. A falha não é uma opção a 30.000 pés. Isto leva a diferentes escolhas de engenharia.

| Caraterística | Forjamento automóvel | Forjamento aeroespacial |

|---|---|---|

| Condutor principal | Custo-eficácia | Desempenho e segurança |

| Volume de produção | Elevado a muito elevado | Baixo a médio |

| Foco no material | Boa resistência, maleabilidade | Resistência máxima em relação ao peso |

| Nível de inspeção | Amostragem estatística | 100% Inspeção, NDT |

Esta divisão filosófica cria requisitos práticos muito diferentes. Na PTSMAKE, navegamos por estas necessidades distintas para os nossos clientes em ambos os sectores. A abordagem de um componente de suspensão é muito diferente da abordagem de uma peça de trem de aterragem.

Seleção de ligas: Custo vs. Resistência máxima

A escolha do material realça o contraste na perfeição. A indústria automóvel utiliza frequentemente o alumínio forjado da série 6xxx. Oferece uma boa formabilidade, resistência à corrosão e força. É também mais económico para a produção em massa.

A indústria aeroespacial, no entanto, apoia-se fortemente nas ligas de alumínio da série 7xxx. Estas ligas proporcionam rácios de resistência/peso excepcionais após um determinado tratamento térmico6. Este desempenho tem um custo de material e de processamento mais elevado.

| Série Alloy | Indústria típica | Principais vantagens | Considerações |

|---|---|---|---|

| Alumínio 6xxx | Automóvel | Excelente formabilidade, boa resistência, rentável | Resistência final inferior à do 7xxx |

| Alumínio 7xxx | Aeroespacial | A mais elevada relação força/peso, resistência superior à fadiga | Custo mais elevado, processamento mais complexo |

Tolerâncias e rastreabilidade

A indústria aeroespacial exige tolerâncias incrivelmente apertadas. As peças têm de encaixar na perfeição e funcionar sob tensão extrema.

Para além disso, a indústria aeroespacial exige uma rastreabilidade completa. Temos de documentar todos os passos, desde o lingote de matéria-prima até ao relatório de inspeção final. Isto garante a responsabilidade e a segurança. Os requisitos do sector automóvel, embora rigorosos, são geralmente menos exaustivos.

O forjamento automóvel equilibra o custo e o desempenho para a produção em massa. Em contraste, o forjamento aeroespacial dá prioridade à integridade absoluta do material, tolerâncias apertadas e rastreabilidade completa. A aplicação final dita todas as decisões de fabrico, desde a escolha da liga até à documentação final.

Como é que se concebe um ciclo de tratamento térmico para o alumínio 7075?

Vamos ser práticos. A conceção de um ciclo de tratamento térmico não é um trabalho de adivinhação. É uma receita precisa. Na PTSMAKE, seguimos normas como a AMS 2770. Isso garante resultados repetíveis e de alta qualidade para peças de alumínio 7075.

O processo tem três etapas principais. Cada uma delas é fundamental para as propriedades finais.

O processo básico em três etapas

- Solução Tratamento: Aquecimento da liga.

- Resfriamento: Arrefecendo-o rapidamente.

- Envelhecimento artificial: Um aquecimento final e controlado.

Eis os pormenores da primeira etapa.

Parâmetros de tratamento da solução

| Espessura do material | Tempo de imersão à temperatura |

|---|---|

| Até 0,250 polegadas | 1 hora |

| 0,251-0,500 polegadas | 2 horas |

| 0,501-1,000 polegadas | 4 horas |

| Mais de 1.000 polegadas | 6 horas |

Esta tabela é um ótimo ponto de partida. O objetivo é a uniformidade.

O tratamento por solução prepara a microestrutura do material. Aquecemos o alumínio 7075 a uma temperatura específica, normalmente entre 465-482°C (870-900°F). Isto permite que os elementos de liga, como o zinco, o magnésio e o cobre, se dissolvam uniformemente no alumínio.

A peça "fica de molho" a esta temperatura. O tempo de imersão depende da espessura, como mostrado anteriormente. Peças mais grossas, incluindo algumas peças complexas alumínio forjado geometrias, necessitam de mais tempo para que o calor penetre completamente.

Após a imersão, procede-se ao arrefecimento. Trata-se de um processo de arrefecimento rápido, normalmente em água. A velocidade é crucial. O objetivo é reter os elementos dissolvidos no local, criando uma solução sólida supersaturada7. O atraso do arrefecimento, mesmo que seja de alguns segundos, permite que estes elementos se precipitem prematuramente, o que prejudica as propriedades mecânicas finais. O atraso máximo do arrefecimento é normalmente de 5 a 15 segundos.

Por fim, temos o envelhecimento artificial. Esta etapa determina a têmpera final.

Envelhecimento: Temperatura T6 vs. T73

| Temperamento | Temperatura de envelhecimento | Tempo de envelhecimento | Benefício primário |

|---|---|---|---|

| T6 | 250°F (121°C) | 24 horas | Resistência e dureza máximas |

| T73 | 225°F (107°C) e depois 325°F (163°C) | 6-8 horas e depois 24-30 horas | Excelente resistência à fissuração por corrosão sob tensão |

A têmpera T6 proporciona-lhe uma resistência máxima. No entanto, pode ser mais suscetível à fissuração por corrosão sob tensão. A têmpera T73 envolve um processo de envelhecimento em duas fases. Este processo reduz ligeiramente a resistência máxima, mas melhora consideravelmente a sua resistência à corrosão, o que constitui um compromisso crítico em muitas aplicações aeroespaciais.

Este capítulo fornece uma receita detalhada, passo a passo, para o tratamento térmico do alumínio 7075 com base nos padrões da indústria. Abrange o tratamento por solução, a têmpera e as diferenças críticas entre o envelhecimento artificial T6 e T73, explicando o "porquê" de cada parâmetro.

Como se calcula o custo de uma peça de alumínio forjado?

A estimativa do custo de uma peça de alumínio forjado vai para além do seu peso final. É preciso considerar todo o processo.

O custo total é uma soma de vários factores distintos. Dividimo-lo em quatro categorias principais.

Principais componentes de custo

Entrada de matéria-prima

O lingote inicial é sempre mais pesado do que a peça acabada. Esta diferença, incluindo o refugo e o flash, faz parte do custo do material que está a pagar.

| Fator de custo | Descrição |

|---|---|

| Peso de entrada | O peso do tarugo de alumínio bruto. |

| Peso acabado | O peso da peça final. |

| Sucata/Flash | Excesso de material removido durante o forjamento. |

Este cálculo inicial é fundamental para uma estimativa exacta.

Para além do tarugo: Ferramentas e operações

A matéria-prima é apenas o ponto de partida. As ferramentas e a energia necessárias para moldar o metal são factores de custo significativos.

Investimento em ferramentas

As matrizes de forjamento representam uma grande despesa inicial. Este custo é normalmente amortizado, ou distribuído, pelo número total de peças na produção.

Um maior volume de produção significa um menor custo de ferramentas por peça individual. Na PTSMAKE, ajudamos os clientes a planear isto para otimizar o seu orçamento.

Despesas operacionais

Esta categoria abrange os custos diretos de fabrico. Inclui o tempo de prensa de forja, a energia consumida e a mão de obra qualificada necessária para operar a maquinaria. Estes custos são frequentemente agrupados numa taxa horária.

Os últimos retoques: Operações secundárias

Após o forjamento, as peças requerem frequentemente etapas adicionais para cumprirem as especificações finais. Estas não são opcionais para aplicações de elevado desempenho.

Estes processos garantem que a peça cumpre tolerâncias apertadas e tem as propriedades mecânicas corretas. É aqui que verificamos a integridade dos componentes internos fluxo de grãos8 que confere às peças forjadas a sua força.

| Funcionamento | Objetivo |

|---|---|

| Aparar | Remove o excesso de flash da peça. |

| Tratamento térmico | Aumenta a resistência e a dureza. |

| NDT | Ensaios não destrutivos para verificar a existência de defeitos. |

| Acabamento | Tratamentos de superfície como a anodização. |

Cada etapa aumenta o custo final, mas é crucial para a qualidade.

Uma verdadeira estimativa de custos para uma peça de alumínio forjado deve ter em conta as matérias-primas (peso de entrada), as ferramentas amortizadas, os custos operacionais como o tempo de prensagem e todas as operações secundárias necessárias. A não consideração de qualquer um destes factores conduz a projecções inexactas.

Como é que se pode modificar um processo para um forjamento de paredes finas?

A criação de peças forjadas de paredes finas apresenta desafios únicos. Os principais problemas são a rápida perda de calor e o elevado atrito.

As secções finas arrefecem muito rapidamente. Isto torna o material mais difícil de moldar. A elevada fricção também restringe o fluxo de metal na cavidade da matriz.

Principais estratégias avançadas

Para sermos bem sucedidos, temos de utilizar métodos avançados. Estes métodos lidam diretamente com o calor e a fricção. O nosso objetivo é assegurar o preenchimento completo da matriz e manter a integridade do material.

| Desafio | Efeito primário |

|---|---|

| Perda rápida de calor | Aumento da tensão de fluxo |

| Alta fricção | Enchimento incompleto da matriz |

Os componentes de paredes finas, especialmente em materiais como o alumínio forjado, exigem um controlo preciso do processo. Nos nossos projectos anteriores no PTSMAKE, descobrimos que os métodos de forjamento padrão falham frequentemente. O material arrefece antes de poder preencher os detalhes intrincados da matriz. Isto leva a defeitos e peças falhadas.

Gestão da temperatura e do fluxo de metal

A solução reside na manutenção da temperatura da peça de trabalho. É aqui que as técnicas avançadas se tornam críticas. Processos como forjamento isotérmico9 mantêm a matriz e a peça de trabalho à mesma temperatura elevada. Isto elimina completamente a perda de calor da peça para a ferramenta.

Outra abordagem é o forjamento a quente. Neste caso, as matrizes são aquecidas a uma temperatura ligeiramente inferior à da peça de trabalho. Isto diminui significativamente a perda de calor, dando ao material mais tempo para fluir.

Otimização da sequência de forjamento

Para além da temperatura, temos de gerir o processo físico.

Lubrificação e velocidade

Os lubrificantes especializados são cruciais. Criam uma barreira térmica e reduzem a fricção. Os lubrificantes à base de vidro são excelentes para altas temperaturas.

A utilização de prensas mais rápidas também ajuda. Um golpe rápido da prensa molda a peça antes de esta ter hipótese de arrefecer.

Forjamento em várias fases

Para peças complexas, é preferível uma abordagem em várias fases. Moldamos gradualmente o material ao longo de várias etapas. Isto reduz a tensão sobre o material numa única fase. Permite uma formação mais controlada de caraterísticas finas.

| Técnica | Benefício primário |

|---|---|

| Forjamento isotérmico/forjamento a quente | Minimiza a perda de calor |

| Lubrificantes especializados | Reduz a fricção, actua como barreira térmica |

| Prensas mais rápidas | Reduz o tempo de arrefecimento |

| Forjamento em várias fases | Forma caraterísticas de forma gradual e segura |

Para peças forjadas de paredes finas, o sucesso depende da gestão da perda de calor e da fricção. Soluções avançadas como forjamento isotérmico, lubrificantes especializados e sequências de várias fases não são apenas opcionais; são essenciais para alcançar a precisão necessária e evitar defeitos.

Quais são as soluções de compromisso entre resistência e custo para 6061 e 7075?

Vamos utilizar uma aplicação específica: um suporte aeroespacial de alta tensão. Aqui, a escolha entre 6061 e 7075 não é direta.

O alumínio 7075 é significativamente mais forte. Os nossos testes mostram que pode ser 60-80% mais forte do que o 6061.

Esta resistência é altamente desejável para peças críticas. No entanto, o verdadeiro custo vai muito para além do preço da matéria-prima.

Temos de considerar o custo total de fabrico. Isto inclui a forja, o tratamento térmico e o acabamento.

| Caraterística | Alumínio 6061 | Alumínio 7075 |

|---|---|---|

| Força relativa | Linha de base | +60-80% |

| Custo das matérias-primas | Inferior | Mais alto |

| Custo de fabrico | Padrão | Significativamente mais elevado |

Para além da etiqueta de preço: Os custos ocultos do 7075

O verdadeiro custo da utilização do alumínio 7075 surge durante o fabrico. É um material muito mais exigente para trabalhar do que o seu homólogo 6061.

Desafios de forjamento e maquinabilidade

O 7075 é notoriamente difícil de trabalhar. Isto é especialmente verdade quando se cria uma peça de alumínio forjado com geometria complexa. O material é menos tolerante, o que aumenta o risco de defeitos e desperdícios. Isto faz aumentar o custo. A maquinagem também requer velocidades mais lentas, aumentando os tempos de ciclo.

Complexidade do tratamento térmico

O tratamento térmico do 7075 é um processo muito delicado. O material tem uma elevada Sensibilidade ao arrefecimento10. Isto significa que a taxa de arrefecimento após o aquecimento deve ser perfeitamente controlada. Mesmo pequenos desvios podem causar tensões internas ou impedir que a peça atinja a sua força total. Isto requer equipamento e conhecimentos especializados, o que aumenta o custo.

Necessidades de corrosão e acabamento

Ao contrário do 6061, o 7075 tem uma fraca resistência à corrosão. Este é um fator crítico de conceção, não um pormenor menor. As peças necessitam quase sempre de um revestimento protetor, como a anodização ou a pintura. Isto acrescenta mais um passo obrigatório e dispendioso à linha de produção.

| Etapa de fabrico | Processo 6061 | Processo 7075 |

|---|---|---|

| Forjamento | Relativamente simples | Difícil, maior taxa de refugo |

| Tratamento térmico | Menos sensível | Necessidade de um controlo preciso e altamente sensível |

| Acabamento | O revestimento é opcional | Revestimento protetor obrigatório |

A escolha do 7075 proporciona uma grande vantagem em termos de resistência. Este desempenho tem custos ocultos significativos decorrentes de forjamento complexo, tratamento térmico preciso e revestimentos de proteção obrigatórios. A decisão final deve ponderar os requisitos de desempenho em relação ao orçamento total de fabrico.

Desenvolver um plano para produzir uma articulação de suspensão automóvel complexa.

É aqui que a teoria se encontra com a prática. Iremos delinear um plano de fabrico completo para uma articulação de suspensão. Este plano é uma obra-prima, combinando a ciência dos materiais com a engenharia de processos.

Escolher a liga correta

Começamos com um alumínio da série 6xxx. O seu equilíbrio entre força, resistência à corrosão e formabilidade torna-o ideal para este componente automóvel crítico.

Projeto de fabrico

O nosso plano abrange todas as etapas críticas. Desde a forja inicial até à inspeção final, cada etapa é cuidadosamente definida para garantir a qualidade e a segurança.

| Estágio | Objetivo principal |

|---|---|

| 1. Seleção de materiais | Escolha a melhor liga da série 6xxx |

| 2. Processo de forjamento | Moldar a geometria complexa da articulação |

| 3. Tratamento térmico | Atingir as propriedades mecânicas exigidas |

| 4. Inspeção e garantia de qualidade | Verificar a integridade e as dimensões da peça |

Estratégia de forjamento em várias fases

Uma junta complexa não pode ser formada num só passo. Utilizamos um processo de forjamento em várias fases. Este processo envolve matrizes de bloqueio para pré-moldar o metal, seguidas de matrizes de acabamento para a geometria final complexa.

Considerações sobre a conceção da matriz

A conceção da matriz é fundamental. Concentramo-nos nos ângulos de inclinação adequados para garantir que a peça se liberta facilmente. Também concebemos calhas de escoamento precisas. Estas controlam o fluxo de material e ajudam a encher completamente a matriz. Isto evita defeitos na peça final.

O ciclo de tratamento térmico T6

Para obter o máximo desempenho do alumínio forjado, É necessária uma têmpera T6. Este processo envolve três etapas fundamentais. Primeiro, o tratamento térmico em solução dissolve os elementos de liga.

O próximo é o extinção11 processo. A peça é arrefecida rapidamente para fixar estes elementos no seu lugar. Finalmente, o envelhecimento artificial aquece a peça a uma temperatura mais baixa. Isto precipita as ligas, criando uma imensa resistência.

Garantia de qualidade: NDT e controlos dimensionais

A segurança não é negociável. O nosso plano de qualidade inclui Testes Não Destrutivos (NDT) e verificação dimensional precisa para garantir que cada junta cumpre as especificações.

| Tipo de inspeção | Método | Objetivo |

|---|---|---|

| NDT | Ensaios por ultra-sons | Detecta fissuras ou vazios internos |

| NDT | Penetrante de corante | Revela as imperfeições ao nível da superfície |

| Dimensional | Varrimento CMM | Verifica todas as dimensões críticas e GD&T |

O nosso plano abrange a seleção de ligas, forjamento em várias fases, tratamento térmico T6 e rigorosas inspecções NDT/dimensionais. Esta abordagem abrangente garante que a articulação de suspensão final é segura, durável e funciona exatamente como foi concebida, um processo que aperfeiçoámos no PTSMAKE.

Como é que o fabrico aditivo irá afetar o futuro do forjamento de alumínio?

Não se trata de competição. Trata-se de colaboração. O fabrico aditivo (AM) e o forjamento não são rivais. Pelo contrário, estão a tornar-se parceiros poderosos. Esta parceria combina o melhor dos dois mundos.

A AM oferece liberdade de conceção para peças complexas. O forjamento proporciona uma resistência e fiabilidade inigualáveis. Ao combiná-los, desbloqueamos novos níveis de desempenho e eficiência para o fabrico de peças de alumínio forjado.

| Tecnologia | Força primária | Melhor caso de utilização |

|---|---|---|

| Fabrico aditivo | Complexidade geométrica | Protótipos, peças personalizadas |

| Forjamento de alumínio | Resistência mecânica | Aplicações de alta tensão |

O poder do fabrico híbrido

A verdadeira inovação reside nas abordagens híbridas. Em vez de escolher uma em detrimento da outra, podemos utilizá-las em conjunto. Isto cria um fluxo de trabalho mais inteligente e mais eficiente. Estamos a ver isto em primeira mão na PTSMAKE, à medida que exploramos estes novos métodos para os nossos clientes.

Fabrico aditivo de pré-formas

Uma estratégia poderosa é a utilização da AM para criar pré-formas de forma quase líquida. Uma máquina de AM imprime uma peça que está muito próxima do desenho final. Esta pré-forma é depois forjada.

Este processo reduz drasticamente o desperdício de material. Também reduz o tempo de forjamento e maquinação final. É perfeito para criar componentes complexos de alumínio forjado que antes eram demasiado difíceis ou dispendiosos.

Matrizes optimizadas com AM

A AM também está a mudar a forma como fabricamos as ferramentas para forjar. Podemos agora imprimir em 3D matrizes de forjamento com caraterísticas avançadas. Por exemplo, podemos construir matrizes com canais de arrefecimento conformes12 que seguem a forma da superfície da ferramenta.

Isto permite um arrefecimento mais rápido e uniforme. O resultado é uma vida útil mais longa da ferramenta e peças de maior qualidade.

| Abordagem híbrida | Método tradicional Prestação | Nova prestação AM |

|---|---|---|

| AM Pré-forma + Forjamento | Alta resistência | Redução de resíduos, formas complexas |

| Matrizes de forjamento fabricadas em AM | Durabilidade | Vida útil mais longa da ferramenta, ciclos mais rápidos |

Onde a forja continua a ser rei

Mesmo com estes avanços, o forjamento tradicional continuará a ser dominante. Para a produção de grandes volumes de peças mais simples, nada supera a sua velocidade e a sua relação custo-eficácia. As indústrias que exigem uma durabilidade imensa, como a aeroespacial e a automóvel, continuarão a confiar nas propriedades superiores dos materiais de forjamento.

A AM e o forjamento não são concorrentes, mas sim colaboradores. As abordagens híbridas, como a utilização da AM para pré-formas e matrizes optimizadas, combinam a liberdade de design com a resistência mecânica. Esta sinergia melhora o futuro do fabrico de componentes de alumínio de alto desempenho, enquanto o forjamento tradicional mantém o seu domínio em áreas específicas.

Desbloqueie o seu sucesso em alumínio forjado com o PTSMAKE

Pronto para otimizar seu próximo projeto de alumínio forjado? Entre em contato com a PTSMAKE agora para obter uma cotação rápida e precisa. Confie em nossa experiência em peças forjadas complexas e de alta qualidade - projetadas para o setor aeroespacial, automotivo e outros. Vamos fornecer soluções superiores, confiáveis e econômicas - começando com sua consulta!

Explore como os materiais são permanentemente remodelados sob força para atingir as propriedades de engenharia desejadas. ↩

Saiba como a gestão do flash é crucial para a qualidade das peças e para a rentabilidade do forjamento. ↩

Descubra como este processo de tratamento térmico cria propriedades de elevada resistência em ligas de alumínio avançadas. ↩

Saiba como este processo de tratamento térmico aumenta drasticamente a resistência das ligas de alumínio. ↩

Descubra como estas técnicas avançadas de inspeção asseguram componentes sem falhas, sem causar quaisquer danos físicos. ↩

Saiba como os ciclos térmicos específicos alteram as propriedades do metal para cumprir padrões de desempenho extremos. ↩

Entenda a ciência por trás desse estado microestrutural e por que ele é essencial para ligas de alumínio de alta resistência. ↩

Saiba como o controlo do fluxo de grão é fundamental para obter uma força superior da peça e resistência à fadiga. ↩

Saiba mais sobre a forma como este processo de alta temperatura permite a criação de peças complexas, quase em forma de rede. ↩

Saiba mais sobre como as taxas de arrefecimento afectam as propriedades finais e a integridade das ligas de alumínio. ↩

Descubra como diferentes métodos de arrefecimento rápido afectam a estrutura do grão do material e a integridade geral da peça. ↩

Descubra como esta tecnologia de ferramentas activada por AM pode melhorar drasticamente os tempos de ciclo e a qualidade das peças. ↩