A conceção de engrenagens de acionamento parece simples no papel, mas um erro de cálculo pode transformar a sua maquinaria de precisão numa falha dispendiosa. Muitos engenheiros debatem-se com a diferença entre a teoria dos manuais e a aplicação no mundo real, o que leva a falhas prematuras das engrenagens, ruído excessivo ou avarias completas do sistema.

Um guia de conceção de engrenagens de condução fornece respostas sistemáticas a questões críticas que abrangem os fundamentos das engrenagens, a seleção de materiais, os cálculos de carga, as especificações de fabrico e a prevenção de falhas. Esta abordagem abrangente garante sistemas de engrenagens fiáveis que satisfazem os requisitos de desempenho, evitando os erros de conceção mais comuns.

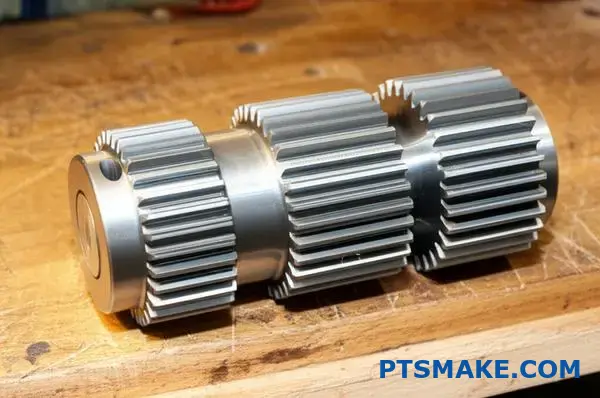

Através da minha experiência no PTSMAKE, compilei 22 perguntas essenciais que abrangem tudo, desde os princípios básicos das engrenagens até às considerações avançadas de conceção. Este guia preenche a lacuna entre a teoria e a prática que muitos engenheiros enfrentam ao conceber sistemas de engrenagens fiáveis para aplicações exigentes.

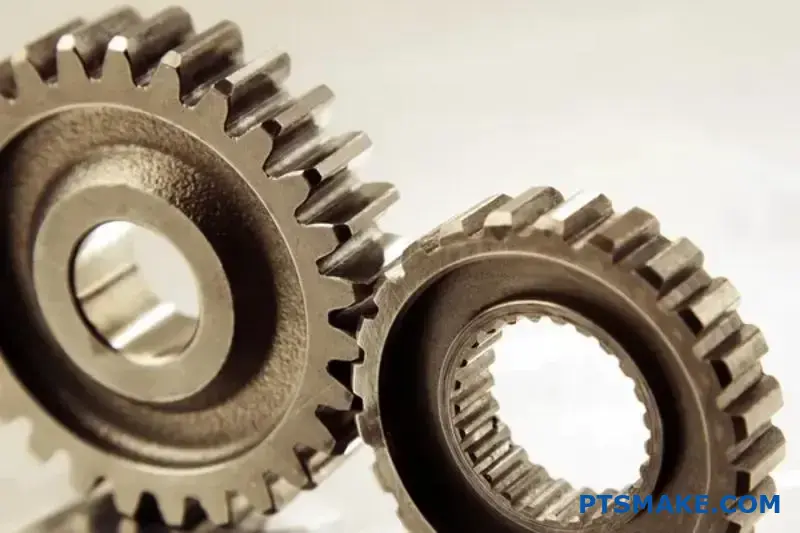

Qual é o objetivo fundamental da engrenagem para além da transmissão de movimento?

A maioria das pessoas vê engrenagens e pensa numa simples transferência de movimento. Mas o seu verdadeiro objetivo é muito mais profundo. São ferramentas fundamentais para manipular a força e a velocidade.

Engrenagens como multiplicadores de força

As engrenagens funcionam como alavancas rotativas. Multiplicam o binário, o equivalente rotacional da força. Isto permite que um pequeno motor mova uma carga pesada com facilidade. Trata-se de ganhar vantagem mecânica.

Controlo da velocidade com precisão

Esta multiplicação do binário tem um custo: a velocidade. Quando o binário aumenta, a velocidade de rotação diminui proporcionalmente. Este compromisso é fundamental para a conceção mecânica.

| Configuração da engrenagem | Binário | Velocidade |

|---|---|---|

| Pequeno a grande | Aumentos | Diminuições |

| Grande a pequeno | Diminuições | Aumentos |

| Mesmo tamanho | Inalterado | Inalterado |

Este controlo é essencial para inúmeras aplicações.

O Princípio da Vantagem Mecânica

Na sua essência, um sistema de engrenagens é uma aplicação inteligente de alavancas. Imagine os dentes de duas engrenagens em contacto. Cada ponto de contacto actua como um fulcro, permitindo que a força seja multiplicada.

A relação de transmissão, determinada pelo número de dentes da engrenagem motora em relação à engrenagem movida, dita esta vantagem. Uma relação elevada significa uma multiplicação significativa do binário. Este é um conceito fundamental na conceção de um grupo motopropulsor.

A compreensão deste princípio permite-nos conceber sistemas com uma potência e uma precisão incríveis. A interação ocorre ao longo do círculo de inclinação1, um círculo imaginário onde os dentes se encaixam efetivamente.

Aplicações práticas em grupos motopropulsores

Este conceito está em todo o lado. Está na transmissão do seu automóvel, permitindo que o motor funcione eficientemente a várias velocidades. Está na maquinaria industrial, fornecendo a força necessária para tarefas pesadas.

Na PTSMAKE, trabalhamos frequentemente com clientes para conceber sistemas de engrenagens personalizados. Ajudamo-los a selecionar os materiais e as relações de transmissão corretas. Isso garante que o conjunto final atenda às especificações precisas de desempenho, desde o protótipo até a produção. A seleção adequada dos mecanismo de condução é frequentemente a decisão mais crítica neste processo.

| Rácio (Conduzido:Condução) | Alteração do binário | Mudança de velocidade | Exemplo de caso de utilização |

|---|---|---|---|

| 4:1 | Aumento de 4x | Diminuição de 4x | Guincho de elevação de cargas pesadas |

| 1:1 | Sem alterações | Sem alterações | Transportador simples |

| 1:4 | Diminuição de 4x | Aumento de 4x | Ventoinha de alta velocidade |

As engrenagens alteram fundamentalmente a potência mecânica. Não se limitam a transmitir o movimento, transformam-no. Isto permite um controlo preciso do binário e da velocidade, possibilitando o funcionamento de máquinas complexas. Trata-se de tirar partido da física básica para obter resultados poderosos em engenharia.

O que é o ângulo de pressão e o seu efeito no desempenho da engrenagem?

Em termos simples, o ângulo de pressão é um parâmetro fundamental na conceção de engrenagens. Define a direção da força entre os dentes da engrenagem. Pense nele como o ângulo de ataque.

Este ângulo influencia diretamente o desempenho de uma engrenagem. Os ângulos de pressão mais comuns que encontra são 14,5°, 20° e 25°. Cada um oferece um conjunto distinto de compensações.

Segue-se uma breve descrição destes ângulos padrão.

| Ângulo padrão | Era Comum |

|---|---|

| 14.5° | Norma mais antiga |

| 20° | Norma atual da indústria |

| 25° | Aplicações de alto desempenho |

A escolha do modelo certo é crucial para o sucesso do seu projeto. Trata-se de um equilíbrio entre a resistência e outros factores de desempenho.

Compreender as vantagens e desvantagens

A escolha do ângulo de pressão cria um compromisso direto. Trata-se, antes de mais, de uma relação entre a resistência dos dentes e a força radial exercida sobre os rolamentos. Esta força é transmitida ao longo do linha de ação2.

Um ângulo de pressão maior resulta num dente de engrenagem mais largo e mais espesso na sua base. Esta geometria torna o dente mais forte e mais resistente à flexão e à rotura sob carga. Pode suportar mais binário.

No entanto, esta força tem um custo. Um ângulo de pressão mais elevado aumenta também a componente de força radial. Isto significa que mais carga é empurrada para fora do eixo da engrenagem e dos rolamentos. Isto pode levar a um desgaste prematuro dos rolamentos se não for tido em conta no projeto. A eficiência da engrenagem motriz também pode ser ligeiramente reduzida.

Comparação de ângulos padrão

Na PTSMAKE, ajudamos os clientes a selecionar o ângulo ideal com base nas necessidades da aplicação. Os nossos testes mostram claras diferenças de desempenho.

Um ângulo de 14,5° proporciona um funcionamento mais suave e silencioso com menos carga de suporte. No entanto, os seus dentes são mais fracos e mais susceptíveis de serem cortados.

O ângulo de 20° é o padrão moderno. Oferece um ótimo equilíbrio entre força, eficiência e níveis de ruído razoáveis. É uma escolha versátil para a maioria das aplicações.

Um ângulo de 25° proporciona a máxima resistência dos dentes. É ideal para sistemas pesados, mas gera mais ruído e cargas de rolamento significativamente mais elevadas.

| Caraterística | Ângulo de 14,5 | Ângulo de 20 | Ângulo de 25 |

|---|---|---|---|

| Resistência dos dentes | Inferior | Bom (padrão) | Mais alto |

| Força radial | Mais baixo | Moderado | Mais alto |

| Nível de ruído | Mais silencioso | Moderado | Mais alto |

| Eficiência | Elevado | Elevado | Ligeiramente inferior |

| Utilização comum | Máquinas mais antigas | Objetivo geral | Serviço pesado |

A escolha do ângulo de pressão é um ato de equilíbrio crítico. Tem de pesar a necessidade de resistência dos dentes contra o aumento da carga radial nos rolamentos e o potencial para mais ruído. A escolha correta depende inteiramente das exigências específicas da sua aplicação.

Porque é que o módulo e o passo diametral são mais do que simples números?

O módulo e o passo diametral não são apenas números numa folha de especificações. Eles são a linguagem central do design de engrenagens.

Este valor único diz-lhe tudo sobre o tamanho do dente da engrenagem. Tem um impacto direto na resistência da engrenagem e no seu desempenho global.

Definição do tamanho do dente

Um módulo maior (ou um passo diametral mais pequeno) significa dentes maiores e mais fortes. Isto é crucial para aplicações de binário elevado.

Por outro lado, um módulo mais pequeno dá-lhe dentes mais finos e precisos. Estes são ideais para aplicações que requerem um funcionamento suave e silencioso.

| Parâmetro | Módulo elevado (por exemplo, M4) | Módulo baixo (por exemplo, M1) |

|---|---|---|

| Tamanho do dente | Grande e robusto | Pequeno e fino |

| Força | Elevado | Inferior |

| Melhor para | Cargas pesadas, potência | Precisão, baixo ruído |

Esta escolha é um compromisso fundamental na engenharia de engrenagens.

O impacto na resistência e permutabilidade

O tamanho físico de um dente de engrenagem, definido pelo módulo, está diretamente relacionado com a sua capacidade de carga. Os dentes maiores podem suportar mais força sem quebrar. É por isso que uma engrenagem primária mecanismo de condução numa transmissão pesada tem um módulo grande.

Em projectos anteriores do PTSMAKE, ajudámos os clientes a otimizar esta escolha. A seleção do módulo certo equilibra a resistência com outros factores como o peso e o tamanho. Um pequeno ajuste pode alterar significativamente a durabilidade do produto final.

Mas a regra mais importante é a permutabilidade. Para que duas engrenagens se engrenem corretamente, elas deve têm o mesmo módulo ou passo diametral. Não há exceção. Isto garante que os dentes encaixam perfeitamente ao longo dos seus perfis.

| Engrenagem 1 | Engrenagem 2 | Resultado da malha |

|---|---|---|

| M2.0 | M2.0 | Malha perfeita |

| M2.0 | M2.5 | Não se enrola |

| 24 DP | 24 DP | Malha perfeita |

| 24 DP | 20 DP | Não se enrola |

Este engate perfeito é o que permite uma transmissão de potência suave e consistente. Isto é conhecido como ação conjugada3. Se os módulos não corresponderem, as engrenagens encravam, desgastam-se rapidamente ou simplesmente não funcionam.

O módulo e o passo diametral são parâmetros de design fundamentais. Eles determinam o tamanho do dente de uma engrenagem, o que influencia diretamente a sua resistência, desempenho e, mais importante, a sua capacidade de se engrenar com outras engrenagens. Esta escolha é fundamental para o sucesso de qualquer sistema de engrenagens.

Como é que a folga e a folga da raiz afectam o funcionamento prático da engrenagem?

Na prática, a folga e a distância à raiz não são defeitos. São folgas necessárias concebidas num sistema de engrenagens. Pense nelas como um espaço de respiração para as suas engrenagens.

Folga é a folga rotacional entre os dentes que se engrenam. A folga da raiz é a folga radial entre a ponta de um dente e a raiz da engrenagem correspondente.

Sem eles, as engrenagens entravam e falhavam rapidamente.

Principais diferenças funcionais

| Caraterística | Função principal | Impacto no funcionamento |

|---|---|---|

| Reação adversa | Permite a formação de uma película de lubrificante | Evita o encravamento, reduz o ruído |

| Desobstrução de raízes | Evita o abaixamento | Assegura uma rotação suave |

Estas lacunas intencionais desempenham um papel crítico no ciclo de vida de uma engrenagem. Na PTSMAKE, gerimo-las frequentemente com extrema precisão durante a fase de maquinação CNC para garantir um desempenho ótimo para os nossos clientes.

A importância do fluxo de lubrificação

A folga cria um espaço em forma de cunha onde o lubrificante pode ser aspirado à medida que os dentes engatam. Isto cria uma película hidrodinâmica vital. Esta película impede o contacto direto metal-metal. Reduz a fricção, o desgaste e a acumulação de calor.

A folga da raiz também fornece um reservatório para o lubrificante. Assegura que todo o perfil do dente, especialmente a área de alta tensão da raiz, permanece revestido.

Adaptação aos desvios de fabrico

Nenhum processo de fabrico é perfeito. Mesmo com maquinação CNC de alta precisão, existem tolerâncias mínimas no perfil dos dentes, no passo e na colocação.

A folga fornece um amortecedor. Absorve estas pequenas imperfeições. Isto assegura que as engrenagens podem continuar a engrenar suavemente sem interferência. Isto é crucial para a fiabilidade de qualquer sistema de transmissão.

Evitar o encravamento devido à expansão térmica

As engrenagens geram calor durante o funcionamento. À medida que aquecem, o metal expande-se. Sem uma folga adequada, esta expansão térmica4 provocaria a união dos dentes, levando a uma falha catastrófica.

Com base nos resultados dos nossos testes, a folga necessária varia significativamente com o material e a temperatura de funcionamento.

| Material | Temp. Aumento | Min. Aumento da folga |

|---|---|---|

| Aço | 100°C (212°F) | ~0,12% do diâmetro do passo. |

| Alumínio | 100°C (212°F) | ~0,23% do diâmetro do passo. |

Isto torna o cálculo da folga correta essencial para aplicações de alto desempenho.

A folga e a folga da raiz são elementos de design cruciais. Proporcionam espaço para lubrificação, acomodam tolerâncias de fabrico e evitam falhas operacionais devido ao calor. O controlo adequado destas folgas é fundamental para um desempenho fiável e duradouro das engrenagens.

O que é a relação de contacto e qual a sua importância?

A relação de contacto é uma métrica crítica na conceção de engrenagens. Indica simplesmente o número médio de pares de dentes em contacto num determinado momento.

Compreender os números

Uma relação superior a 1,0 é essencial. Isto assegura que antes de um par de dentes desengatar, o par seguinte já começou a fazer contacto. Isto proporciona uma transferência contínua de movimento. Um número mais elevado é geralmente melhor.

| Rácio de contacto | Significado |

|---|---|

| < 1.0 | Contacto intermitente, não funcional |

| 1.2 - 1.4 | Padrão para muitas engrenagens, aceitável |

| > 1.6 | Elevada relação de contacto, desempenho superior |

Este valor tem um impacto direto no desempenho das suas engrenagens.

Uma relação de contacto mais elevada oferece vantagens significativas. Não se trata apenas de uma melhoria teórica; proporciona benefícios de desempenho tangíveis. Isto é especialmente verdadeiro para um componente que trabalha arduamente como uma engrenagem motriz.

Porque é que um rácio de contacto mais elevado é melhor

Conseguir uma relação mais elevada é um objetivo fundamental na conceção de sistemas de engrenagens de alto desempenho e precisão.

Funcionamento mais suave

Quando mais dentes partilham a carga, a transferência de potência é mais gradual. Isto suaviza o fluxo de potência de uma engrenagem para a seguinte. Reduz significativamente a pulsação e a vibração em todo o conjunto.

Níveis de ruído reduzidos

Esta transferência de potência mais suave conduz diretamente a um funcionamento mais silencioso. O "zumbido" frequentemente ouvido nos sistemas de engrenagens é minimizado. Isto deve-se ao facto de o impacto entre os dentes durante malha5 é menos brusco e áspero.

Distribuição de carga melhorada

A distribuição da carga por vários dentes reduz a tensão num único dente. Isto reduz o risco de dobragem do dente, corrosão ou falha por fadiga. O resultado é uma vida útil mais longa e uma maior fiabilidade das engrenagens.

| Caraterística | Baixo rácio de contacto (<1,4) | Rácio de contacto elevado (>1,6) |

|---|---|---|

| Funcionamento | Menos suavidade, mais vibração | Muito suave, vibração mínima |

| Ruído | Níveis de ruído mais elevados | Funcionamento mais silencioso |

| Carga sobre os dentes | Concentrado num par | Distribuído por pares |

| Durabilidade | Menor vida útil à fadiga | Maior vida útil à fadiga |

Em resumo, uma relação de contacto mais elevada é fundamental para um desempenho de alta qualidade das engrenagens. Garante um engate contínuo, resultando numa transmissão de potência mais suave, menos ruído e uma melhor distribuição da carga. Isto aumenta diretamente a durabilidade e a fiabilidade do sistema.

Quais são os dois principais modos de falha dos dentes das engrenagens?

Compreender a falha da engrenagem é crucial para um projeto mecânico confiável. No PTSMAKE, baseamos os nossos cálculos em dois modos de falha primários: fadiga por flexão dos dentes e fadiga por contacto com a superfície.

Fadiga por flexão

Este tipo de falha leva a uma fratura completa do dente. Uma fissura inicia-se na raiz do dente, onde as tensões de flexão são mais elevadas.

Fadiga por contacto com a superfície

Esta falha aparece sob a forma de pitting nas superfícies de trabalho dos dentes. É causada por uma pressão de contacto elevada e repetida durante o engrenamento.

Estes dois mecanismos determinam a vida útil de uma engrenagem.

| Modo de falha | Localização | Causa primária |

|---|---|---|

| Fadiga por flexão | Raiz do dente | Tensão de flexão repetida |

| Fadiga da superfície | Flanco do dente | Elevada tensão de contacto |

As engrenagens são componentes fundamentais na transmissão de energia. A sua conceção deve antecipar e evitar falhas. Vejamos mais de perto os mecanismos que todos os engenheiros devem considerar.

O mecanismo de fadiga por flexão

Pense num dente de uma engrenagem como uma pequena viga em consola. Cada vez que encaixa noutro dente, especialmente a partir de um potente mecanismo de condução, dobra-se. Esta carga cria uma tensão de tração máxima no filete da raiz do lado carregado.

Em cada rotação, esta tensão passa de zero para o máximo e vice-versa. Ao longo de milhões de ciclos, pode formar-se uma fenda de fadiga microscópica. Esta fenda cresce lentamente até que o material remanescente já não consegue suportar a carga. O resultado é uma fratura súbita e completa do dente.

O início da fadiga superficial (Pitting)

O contacto entre os dentes de uma engrenagem cria uma pressão localizada extremamente elevada nos flancos dos dentes. Esta tensão é mais elevada logo abaixo da superfície de contacto.

Estas altas pressões repetidas geram tensões de cisalhamento no subsolo6. Estas tensões podem dar início a fissuras microscópicas sob a superfície. Com o tempo, estas fissuras crescem em direção à superfície. Quando uma delas se rompe, um pequeno pedaço de material desprende-se, deixando um buraco. Este processo é conhecido como pitting.

| Caraterística | Fadiga por flexão (fratura) | Fadiga de superfície (Pitting) |

|---|---|---|

| Ponto de partida | Filete de raiz de dente | Flanco do dente (Subsuperfície) |

| Tipo de stress | Tensão de flexão (tração) | Tensão de contacto de compressão |

| Resultado | Quebra total do dente | Poços na superfície do dente |

| Gravidade | Frequentemente catastrófico | Degradação gradual |

Em resumo, os dentes das engrenagens falham de duas maneiras. A fadiga por flexão provoca uma fratura catastrófica na raiz. A fadiga por contacto com a superfície leva à formação gradual de pites no flanco. Ambos os modos de falha devem ser tidos em conta em todos os projectos de engrenagens robustas para garantir longevidade e fiabilidade.

Qual é o impacto da tolerância da distância entre centros numa malha de engrenagem?

Uma distância entre centros incorrecta é um erro crítico. Prejudica diretamente o desempenho e a vida útil da malha de engrenagens. Mesmo um pequeno desvio da tolerância especificada pode causar grandes problemas.

Estes problemas vão desde o ruído operacional incómodo até à falha total do sistema. O controlo adequado desta dimensão é essencial para um funcionamento fiável da engrenagem.

| Consequência | Descrição | Gravidade |

|---|---|---|

| Aumento do ruído | As engrenagens gemem ou estalam durante o funcionamento. | Elevado |

| Desgaste acelerado | As superfícies dos dentes degradam-se prematuramente. | Elevado |

| Falha catastrófica | Os dentes podem partir-se, provocando a paragem do sistema. | Crítico |

Isto não é algo que se possa ignorar na conceção ou no fabrico.

Quando a distância entre centros é incorrecta, altera a geometria fundamental do engate da engrenagem. Isto altera diretamente a forma como os dentes interagem, conduzindo a resultados previsíveis mas prejudiciais. As duas alterações mais significativas são o ângulo de pressão de funcionamento e a folga.

Ângulo de pressão de funcionamento alterado

Uma distância central demasiado grande aumenta a ângulo de pressão de funcionamento7. Isto coloca mais força radial nos eixos e rolamentos, o que pode levar a um desgaste prematuro desses componentes. Também concentra a carga numa área mais pequena do dente, aumentando a tensão de contacto.

Por outro lado, uma distância entre centros demasiado pequena reduz o ângulo de pressão. Isto pode parecer bom, mas muitas vezes leva a que as pontas dos dentes da engrenagem se encostem à raiz da engrenagem correspondente, uma condição conhecida como interferência.

Impacto no Backlash

A folga é a folga entre os dentes de contacto. Uma distância de centro incorrecta afecta-a diretamente. A relação é direta.

| Distância do centro | Efeito de retrocesso | Problema potencial |

|---|---|---|

| Demasiado grande | Aumenta a folga | Cargas de impacto, ruído, martelamento de dentes |

| Demasiado pequeno | Diminui as reacções adversas | Encurvadura, calor excessivo, falha de lubrificação |

Na PTSMAKE, asseguramos que os nossos processos de maquinação CNC mantêm tolerâncias apertadas nas localizações da caixa e do eixo. Este controlo é vital para qualquer montagem que envolva uma engrenagem motriz, uma vez que garante que a folga e o ângulo de pressão projectados são mantidos para um funcionamento suave e silencioso.

Em suma, uma distância central incorrecta é uma das principais causas de falha do sistema de engrenagens. Altera negativamente o ângulo de pressão de funcionamento e a folga, levando a problemas como ruído, desgaste excessivo e potencial quebra de dentes.

Que forças fundamentais actuam num único dente de uma engrenagem?

A força tangencial de que falámos é o principal motor do movimento. No entanto, ela não actua sozinha. Para compreender verdadeiramente a tensão nos dentes das engrenagens, temos de decompor esta força.

Esta força é resolvida em dois componentes principais. Estes são a força normal e a força radial. Compreender esta divisão é fundamental. É a base para calcular a tensão de flexão e analisar com precisão as cargas das chumaceiras.

| Componente de força | Efeito primário |

|---|---|

| Força normal | Causa stress de contacto |

| Força radial | Separa as engrenagens |

Esta desconstrução ajuda-nos a passar de um modelo simples para uma análise de engenharia precisa.

A força transmitida pela engrenagem motriz não é tão simples como um vetor. É uma combinação de forças que tem de ser gerida. A chave para compreender isto é o ângulo de pressão da engrenagem. Este ângulo determina a forma como a força tangencial é dividida.

Os componentes normal e radial

A força total sobre um dente de engrenagem actua ao longo da linha de ação. Esta linha é perpendicular à superfície do dente no ponto de contacto. Esta força total é o que chamamos de força normal.

Força normal: A pressão verdadeira

Esta é a força real que pressiona um dente contra outro. É a fonte da tensão de contacto Hertziana. É também a hipotenusa no nosso triângulo de forças. A sua magnitude depende da força tangencial e do ângulo de pressão.

Força radial: O impulso de separação

Este componente actua na direção do centro da engrenagem. Não faz qualquer trabalho útil na transmissão de binário. Em vez disso, empurra as duas engrenagens para longe das suas Círculo de inclinação8. Esta força radial carrega diretamente os veios e as chumaceiras. Ignorá-la conduz a uma falha prematura dos rolamentos.

No nosso trabalho no PTSMAKE, analisamos cuidadosamente estes componentes. Isto garante que não apenas as engrenagens, mas todo o conjunto, incluindo eixos e rolamentos, possam suportar as cargas operacionais sem falhas.

| Força | Direção | Impacto principal |

|---|---|---|

| Força normal | Perpendicular à superfície do dente no ponto de contacto | Stress de contacto, desgaste |

| Força radial | Em direção ao centro da engrenagem | Carga de suporte, deflexão |

A decomposição da força tangencial não é apenas um exercício académico. É essencial para a conceção prática. A sua divisão em componentes normais e radiais permite-nos calcular a tensão de flexão e as cargas de suporte, evitando falhas críticas no sistema de engrenagens.

Como se classificam os tipos comuns de mudanças de direção?

Uma óptima maneira de classificar as engrenagens é pela orientação do eixo. Este método simples ajuda-o a restringir rapidamente as escolhas para o seu design. Cria um modelo mental claro.

Pense nisso como uma árvore de decisão. Primeiro, pergunte como é que os veios de entrada e saída estão posicionados um em relação ao outro. São paralelos? Cruzam-se? Ou cruzam-se sem se intersectarem? A resposta a esta pergunta orienta a sua seleção.

Segue-se uma análise de base.

| Orientação do eixo | Descrição |

|---|---|

| Veios paralelos | Os veios correm no mesmo plano e nunca se encontram. |

| Eixos de intersecção | Os veios estão no mesmo plano e cruzam-se num ponto. |

| Não-interessante | Os veios estão em planos diferentes e não se cruzam. |

Cada categoria contém tipos específicos de engrenagens de condução.

Vamos desenvolver este sistema de classificação. Nos nossos projectos na PTSMAKE, este é frequentemente o primeiro passo que damos com os clientes. Clarifica de imediato a intenção do projeto. Esta estrutura simples elimina a complexidade do processo de seleção das engrenagens.

Veios paralelos

Quando os veios são paralelos, as escolhas são simples. As engrenagens de dentes retos são as mais comuns. As engrenagens helicoidais são outra excelente opção. Elas oferecem uma operação mais suave e silenciosa devido aos seus dentes angulares. A principal desvantagem é o impulso axial que geram.

Eixos de intersecção

Para eixos que se intersectam, normalmente num ângulo de 90 graus, as engrenagens cónicas são a solução padrão. A sua forma cónica permite-lhes transferir movimento entre eixos que se intersectam. Os dentes das engrenagens podem ser rectos, espirais ou hipoides, dependendo das necessidades da aplicação.

Veios não intersectados e não paralelos

Esta categoria é única. Os veios cruzam-se em planos diferentes. O exemplo clássico é um sistema de engrenagens sem-fim. Esta configuração permite uma grande redução de velocidade num espaço compacto. O a superfície de inclinação9 das engrenagens é o que permite esta transferência de movimento única.

Aqui está um mapa mais pormenorizado.

| Orientação do eixo | Tipos de engrenagens comuns | Caraterísticas principais |

|---|---|---|

| Paralelo | Espirais, helicoidais | Transferência de movimento simples; eficiente. |

| Intersecção | Bisel | Altera a direção da transmissão de energia. |

| Não-interessante | Verme, cruzado-helicoidal | Elevadas relações de transmissão numa única fase. |

A classificação das engrenagens de acordo com a orientação do eixo é um primeiro passo poderoso. Este modelo mental simplifica o processo de seleção, alinhando os tipos de engrenagens diretamente com a sua função mecânica primária. Ajuda a garantir que escolhe a engrenagem de acionamento correta para a disposição do seu sistema.

Quando é que se deve escolher uma engrenagem helicoidal em vez de uma engrenagem de dentes rectos?

A escolha do equipamento correto é crucial para o desempenho. Nem sempre é uma decisão simples. A escolha entre uma engrenagem de dentes retos e uma engrenagem helicoidal depende das necessidades específicas da sua aplicação.

Temos de analisar os principais factores. Estes incluem a carga, o ruído e a complexidade de fabrico. Uma comparação rápida pode ajudar a orientar o seu pensamento.

| Caraterística | Engrenagem de dentes rectos | Engrenagem helicoidal |

|---|---|---|

| Orientação dos dentes | Reta, paralela ao eixo | Ângulo em relação ao eixo |

| Nível de ruído | Mais alto | Inferior |

| Impulso axial | Nenhum | Sim |

| Custo | Inferior | Mais alto |

Compreender estas diferenças é o primeiro passo. Ajuda-o a equilibrar o desempenho com o orçamento para o sucesso do seu projeto.

Mergulho mais profundo: Esporão vs. Helicoidal

Vamos analisar as diferenças práticas. O design dos dentes das engrenagens tem um impacto direto no seu desempenho num sistema.

Capacidade de carga e suavidade

As engrenagens helicoidais têm dentes angulares. Isto significa que o engate é gradual. Mais do que um dente está em contacto em qualquer momento. Isto distribui melhor a carga, levando a uma maior capacidade de carga e a uma transmissão de potência mais suave. As engrenagens de dentes rectos engatam ao longo de toda a face do dente de uma só vez.

Ruído e vibrações

O contacto súbito e total dos dentes das engrenagens de dentes rectos gera ruído e vibração. Isto é frequentemente inaceitável em produtos de consumo ou máquinas de alta velocidade. As engrenagens helicoidais, com o seu engate gradual, são significativamente mais silenciosas e funcionam de forma mais suave. Isto torna-as a escolha ideal para um funcionamento silencioso. Equipamento de condução.

O desafio do impulso axial

O ângulo dos dentes da engrenagem helicoidal cria uma força lateral. Esta força, conhecida como impulso axial10A engrenagem é empurrada ao longo do seu eixo. Isto requer rolamentos, como os rolamentos de rolos cónicos, para gerir a força. As engrenagens de dentes rectos não produzem este impulso, simplificando a necessidade de rolamentos.

Complexidade e custo de fabrico

Aqui há um claro compromisso. As engrenagens de dentes rectos são mais simples de conceber e maquinar. Isto torna-as mais económicas. As engrenagens helicoidais requerem processos de fabrico mais complexos devido ao ângulo da hélice. Na PTSMAKE, utilizamos a maquinação CNC avançada para as produzir de forma eficiente.

| Critério | Engrenagem de dentes rectos | Engrenagem helicoidal | Implicações da aplicação |

|---|---|---|---|

| Contacto | Contacto de linha | Gradual, vários dentes | A helicoidal oferece uma transferência de carga mais suave e mais elevada. |

| Ruído | Elevado | Baixa | A helicoidal é preferível para um funcionamento silencioso. |

| Carga de impulso | Não | Sim | A helicoidal requer um suporte de rolamento robusto. |

| Eficiência | Alto (98-99%) | Ligeiramente inferior devido ao deslizamento | Diferença mínima para a maioria das aplicações. |

| Custo | Inferior | Mais alto | As engrenagens de dentes rectos são melhores para orçamentos apertados. |

A sua escolha depende do equilíbrio destes factores. As engrenagens helicoidais proporcionam um desempenho superior em termos de ruído e carga, mas implicam uma complexidade e um custo acrescidos. As engrenagens de dentes rectos são uma solução simples e económica para aplicações em que o ruído não é uma preocupação importante.

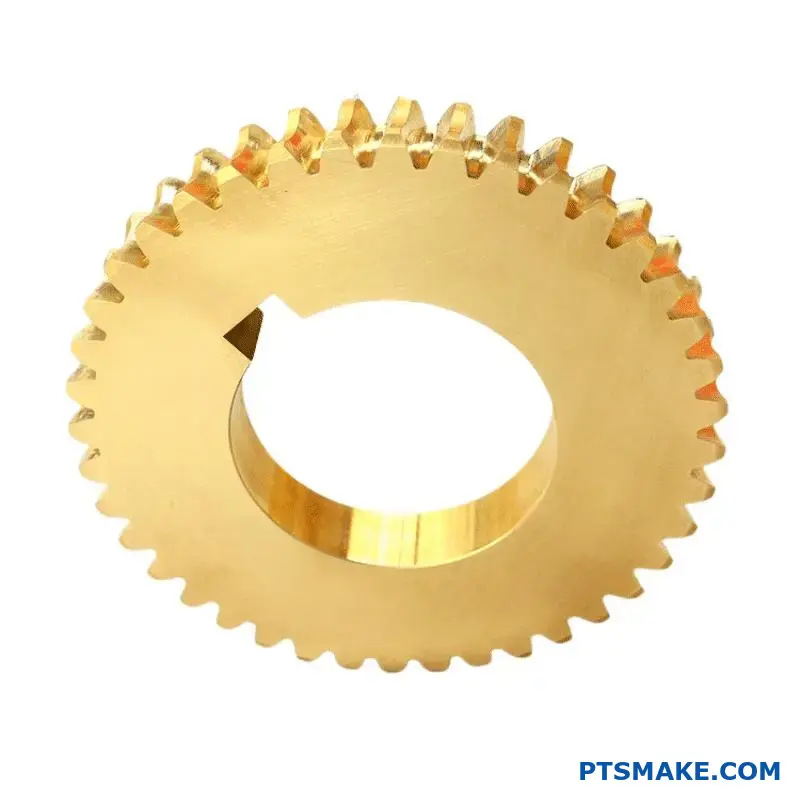

Quais são as aplicações específicas das engrenagens cónicas e sem-fim?

A escolha do equipamento correto é crucial. Trata-se de adequar a ferramenta ao desafio específico de engenharia. As engrenagens cónicas e sem-fim não são intermutáveis. Cada uma resolve um problema distinto.

As engrenagens cónicas são excelentes na mudança de direção da potência. As engrenagens sem-fim são mestres na redução de velocidade. Também evitam o retrocesso. Compreender estas diferenças é fundamental para uma conceção eficaz.

| Tipo de engrenagem | Função principal |

|---|---|

| Engrenagem cónica | Mudança da direção de rotação (normalmente 90°) |

| Engrenagem sem-fim | Redução e anti-reversão de alta velocidade |

Esta escolha tem um impacto direto na eficiência e fiabilidade da sua máquina.

Cenários para engrenagens cónicas

As engrenagens cónicas são a solução ideal quando a potência de rotação tem de fazer uma curva. Pense num berbequim manual. O motor roda na horizontal, mas a broca roda na vertical. Um par de engrenagens cónicas torna possível esta transição de 90 graus.

Outro exemplo clássico é um diferencial automóvel. Este permite que as rodas rodem a velocidades diferentes durante a viragem. As engrenagens cónicas em espiral são aqui utilizadas pelo seu funcionamento suave e silencioso a altas velocidades. A sua capacidade de lidar com veios que se intersectam é vital.

Quando escolher engrenagens de parafuso sem-fim

As engrenagens de parafuso sem-fim são ideais para obter uma redução massiva de engrenagens num espaço compacto. Um único conjunto de engrenagens sem-fim pode atingir rácios de redução de 100:1 ou mais. Isto é algo com que outros tipos de engrenagens se debatem.

Considere um sistema de transporte. O motor funciona a altas RPM, mas a correia move-se lentamente com um binário elevado. Um acionamento por parafuso sem-fim é perfeito para isto. O parafuso sem-fim actua como engrenagem motriz. O sistema cinemática11 são simples e eficazes.

A sua melhor caraterística é frequentemente a sua natureza de auto-bloqueio. Isto impede que a carga faça o motor recuar. Trata-se de um travão de segurança incorporado, essencial para aplicações como elevadores, monta-cargas e monta-cargas.

| Aplicação | Equipamento ideal | Motivo principal |

|---|---|---|

| Berbequim manual | Engrenagem cónica | Altera a rotação do motor em 90° |

| Correia transportadora | Engrenagem sem-fim | Redução de velocidade elevada, binário elevado |

| Diferencial Automóvel | Engrenagem cónica | Transmite energia ao virar de uma esquina |

| Guincho de elevador | Engrenagem sem-fim | Fecho automático para segurança |

Na PTSMAKE, orientamos diariamente os nossos clientes sobre estas escolhas para garantir a integridade mecânica.

As engrenagens cónicas são as melhores para redirecionar a potência, especialmente em ângulos de 90 graus. As engrenagens sem-fim são incomparáveis para reduções elevadas e aplicações que requerem um mecanismo de auto-bloqueio sem inversão. Cada uma tem um papel distinto e crítico no projeto de engenharia.

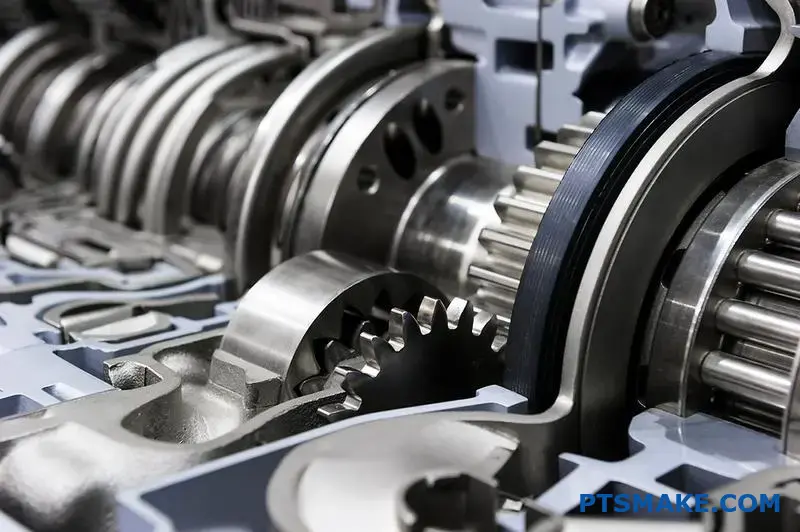

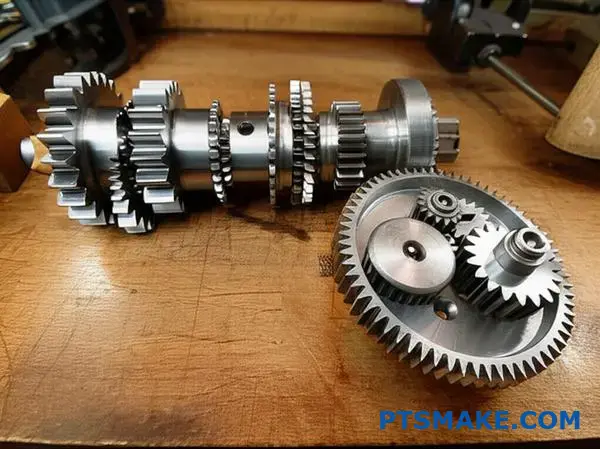

O que define um trem de engrenagens simples, composto e planetário?

A compreensão dos comboios de engrenagens começa pela sua estrutura. Cada configuração é uma solução específica para um problema mecânico. Não se trata apenas de engrenar dentes.

A disposição das engrenagens determina o resultado final. Isto inclui a velocidade, o binário e o espaço físico que ocupa.

Trem de engrenagens simples

Esta é a configuração mais básica. As engrenagens estão dispostas em linha, cada uma no seu próprio eixo.

Trem de engrenagens composto

Aqui, pelo menos um veio tem mais do que uma engrenagem. Isto permite maiores alterações de rácio.

Trem de engrenagens planetárias

Este sistema compacto tem uma engrenagem "sol" central. Várias engrenagens "planetárias" giram à sua volta, todas presas a uma engrenagem "anelar" exterior.

| Tipo de comboio de engrenagens | Marca estrutural | Objetivo principal |

|---|---|---|

| Simples | Cada engrenagem num eixo separado, em série. | Modificação básica da velocidade/binário. |

| Composto | Múltiplas engrenagens num eixo comum. | Grande redução de velocidade num espaço pequeno. |

| Planetário | Disposição da engrenagem solar, planetária e anelar. | Binário elevado, compacidade, entrada/saída coaxial. |

Como a estrutura determina a função

A disposição física de um trem de engrenagens é tudo. Na PTSMAKE, orientamos frequentemente os clientes nestas escolhas. A decisão tem impacto sobre o desempenho e o tamanho do produto final.

Comboios simples: Diretos e Lineares

Num simples trem de engrenagens, a potência flui linearmente. Passa de uma mudança para a seguinte. A relação é determinada apenas pela primeira e última engrenagens. As engrenagens intermédias, ou polias, apenas alteram o sentido de rotação.

Comboios compostos: Eficiência de espaço

Os comboios compostos são inteligentes. Ao colocar duas engrenagens de tamanhos diferentes no mesmo eixo, é possível criar uma grande relação de transmissão num formato compacto. A saída do primeiro par torna-se a entrada para o segundo, tudo num eixo partilhado. Esta é uma solução comum que vemos em projectos que necessitam de uma redução significativa da velocidade sem uma grande área de ocupação. A primeira Equipamento de condução A seleção é fundamental neste caso.

Trens Planetários: Potência e precisão

Os sistemas planetários, ou epicíclicos, são os mais complexos do ponto de vista estrutural. Oferecem uma elevada densidade de potência. Isto significa que podem suportar Multiplicação do binário12 num pacote muito pequeno. A carga é partilhada entre várias engrenagens planetárias. Esta distribuição reduz a tensão nos dentes individuais e permite um funcionamento suave e fiável. Isto torna-as ideais para aplicações que vão desde transmissões automáticas a braços robóticos.

| Caraterística | Trem de engrenagens simples | Trem de engrenagens composto | Trem de engrenagens planetárias |

|---|---|---|---|

| Arranjo | Linear | Empilhados em eixos | concêntrico (sol, planeta, anel) |

| Utilização do espaço | Pode ser longo | Compacto para rácios elevados | Muito compacto |

| Capacidade de binário | Baixo a moderado | Moderado a elevado | Muito elevado |

| Complexidade | Baixa | Moderado | Elevado |

Em suma, as diferenças estruturais entre os sistemas de engrenagens simples, compostos e planetários são deliberadas. Cada conceção oferece uma combinação única de vantagens em termos de velocidade, binário e tamanho. A escolha do modelo correto é crucial para o sucesso da sua aplicação.

Como é que os sistemas de engrenagens planetárias permitem percursos de fluxo de energia únicos?

Os sistemas de engrenagens planetárias são engenhosamente simples na sua estrutura. São constituídos por três partes principais. Este design é o que permite fluxos de potência tão únicos.

Componentes principais

O sistema tem uma engrenagem solar central. Múltiplas engrenagens planetárias orbitam-no. Uma engrenagem anelar exterior com dentes internos envolve-os a todos.

| Componente | Papel |

|---|---|

| Equipamento solar | A engrenagem central |

| Engrenagens Planetárias | Orbitar a engrenagem solar |

| Engrenagem de anel | A engrenagem externa de dentes internos |

Ao manter um destes componentes parado, pode alterar completamente a saída. Esta versatilidade é a sua maior força.

Esta função modular é a razão pela qual o comboio epicicloidal13 é uma pedra angular nas transmissões e máquinas modernas. A capacidade de alternar funções entre entrada, saída e um elemento estacionário é o que cria esses caminhos únicos de fluxo de energia. Em projectos anteriores da PTSMAKE, tirámos partido desta capacidade para aplicações robóticas complexas.

Conseguir a redução de engrenagens

Para a redução de engrenagens, utilizamos normalmente a engrenagem solar como entrada. A engrenagem anelar é mantida estacionária.

O transportador planetário torna-se a saída. Esta configuração aumenta significativamente o binário enquanto reduz a velocidade. As engrenagens planetárias tornam-se efetivamente o mecanismo de engrenagem de condução final, transferindo a potência para o transportador.

Criar Overdrive

Para atingir o overdrive, os papéis são trocados. O portador do planeta actua como entrada.

A engrenagem solar é mantida estacionária. A engrenagem anelar torna-se então o componente de saída. Esta configuração resulta numa velocidade de saída superior à velocidade de entrada, o que é ideal para a eficiência a altas velocidades.

Ativar o movimento inverso

Para a marcha-atrás, o transportador planetário é mantido estacionário. A engrenagem solar é a entrada.

Isto força as engrenagens planetárias a actuarem como polias. Transferem movimento para a engrenagem circular, fazendo-a rodar na direção oposta à da engrenagem solar.

| Modo | Componente de entrada | Componente estacionário | Componente de saída | Resultado |

|---|---|---|---|---|

| Redução | Equipamento solar | Engrenagem de anel | Transportadora Planetária | Aumento do binário, redução da velocidade |

| Overdrive | Transportadora Planetária | Equipamento solar | Engrenagem de anel | Aumentar a velocidade, diminuir o binário |

| Inverter | Equipamento solar | Transportadora Planetária | Engrenagem de anel | Mudança de direção |

A elegância de um conjunto de engrenagens planetárias reside na sua estrutura de três componentes. Ao manter estrategicamente uma peça estacionária - o sol, o anel ou o suporte do planeta - podemos criar saídas muito diferentes, como redução, sobremarcha ou inversão, a partir de um conjunto compacto.

Qual é o compromisso a nível do sistema entre diferentes materiais de engrenagem?

A escolha do material de engrenagem correto é uma decisão crítica. Tem um impacto direto no desempenho, na vida útil e no custo. Cada material oferece um conjunto único de propriedades.

Os engenheiros devem equilibrar cuidadosamente estes factores. A escolha ideal para uma engrenagem de acionamento de elevado binário será diferente de uma aplicação de baixa carga.

Visão geral dos materiais de engrenagens comuns

Vamos comparar quatro tipos de materiais comuns. Cada um tem vantagens e desvantagens distintas. Este equilíbrio é fundamental para a conceção do sistema.

| Material | Vantagem chave | Caso de utilização comum |

|---|---|---|

| Aço carbono | Baixo custo | Maquinaria geral |

| Aço de liga leve | Alta resistência | Transmissões automóveis |

| Bronze | Baixo atrito | Engrenagens sem-fim |

| Polímeros | Leve, silencioso | Eletrónica de consumo |

Este quadro fornece uma referência rápida. Mas é necessária uma análise mais aprofundada para uma decisão final.

Fazer a escolha certa implica uma análise pormenorizada dos compromissos. Na PTSMAKE, orientamos os clientes através de uma matriz de decisão. Esta clarifica as prioridades de cada projeto específico.

Matriz de decisão para materiais de engrenagens

Esta matriz ajuda a visualizar os compromissos. Classificamos cada material de Baixo a Muito Alto com base em critérios-chave. Estes dados baseiam-se nos nossos testes internos e na nossa experiência em projectos.

| Material | Força | Resistência ao desgaste | Custo | Peso |

|---|---|---|---|---|

| Aço carbono | Médio | Médio | Baixa | Elevado |

| Aço de liga leve | Muito elevado | Elevado | Médio | Elevado |

| Bronze | Baixo-Médio | Elevado | Elevado | Elevado |

| Polímeros (por exemplo, Nylon, PEEK) | Baixa | Baixo-Médio | Baixo-Alto | Muito baixo |

Análise mais profunda das soluções de compromisso

As ligas de aço oferecem uma resistência de topo. Mas têm custos e peso mais elevados. Isto torna-os ideais para sistemas industriais ou automóveis exigentes.

Os polímeros são excelentes para reduzir o ruído e o peso. No entanto, a sua menor resistência limita a sua utilização em cenários de carga elevada. Os seus propriedades tribológicas14 pode variar muito entre diferentes tipos de polímeros.

O bronze é uma escolha especializada. É frequentemente combinado com um parafuso sem-fim de aço. Oferece uma excelente resistência ao desgaste em contacto deslizante de alta fricção, mas a um custo significativo.

A seleção de um material de engrenagem é um ato de equilíbrio. A matriz de decisão simplifica este processo complexo. Ajuda-o a ponderar a força em relação ao custo e a resistência ao desgaste em relação ao peso, assegurando que a escolha final se alinha perfeitamente com os requisitos e o orçamento do seu sistema.

Como é que os processos de tratamento térmico alteram as propriedades de uma engrenagem?

O tratamento térmico não é uma solução única para todos. Diferentes métodos alcançam resultados específicos. O objetivo é frequentemente o mesmo: uma superfície dura e resistente ao desgaste com um núcleo duro e resistente ao impacto.

Este equilíbrio é crucial para a longevidade da engrenagem. Vamos explorar três processos comuns que utilizamos no PTSMAKE para o conseguir.

Principais métodos de tratamento térmico

Cada método serve um objetivo distinto. A escolha depende do material da engrenagem e da aplicação a que se destina.

| Tratamento | Objetivo principal | Bens essenciais |

|---|---|---|

| Através do endurecimento | Dureza uniforme | Difícil |

| Carburação | Superfície dura | Resistente |

| Nitretação | Superfície muito dura | Resistente |

A escolha do tratamento térmico correto é fundamental. Tem um impacto direto sobre o desempenho e a fiabilidade da engrenagem na sua montagem final. É uma etapa em que a precisão é extremamente importante.

Explicação do endurecimento total

O endurecimento total, ou têmpera e revenimento, aquece toda a engrenagem. Este processo cria uma dureza e resistência uniformes em toda a peça. É adequado para engrenagens que necessitam de propriedades consistentes da superfície ao núcleo. No entanto, pode por vezes resultar em fragilidade se não for temperado corretamente.

Técnicas de endurecimento de superfícies

Para aplicações que requerem uma superfície durável e um núcleo dúctil, os tratamentos de superfície são ideais. Estes métodos enquadram-se na categoria de endurecimento por cementação15.

Carburação

A cementação introduz carbono na superfície do aço com baixo teor de carbono. Isto cria uma camada exterior dura e rica em carbono, enquanto o núcleo permanece duro e dúctil. Este processo é excelente para uma engrenagem de acionamento que enfrente elevadas tensões de contacto e cargas de choque.

Nitretação

A nitruração utiliza azoto para endurecer a superfície. É efectuada a temperaturas mais baixas do que a cementação. Isto minimiza a distorção, uma enorme vantagem para engrenagens de alta precisão. A superfície resultante é extremamente dura e resistente à corrosão.

| Caraterística | Carburação | Nitretação |

|---|---|---|

| Temperatura do processo | Elevado | Baixa |

| Profundidade da caixa | Mais profundo | Mais raso |

| Risco de distorção | Mais alto | Inferior |

| Dureza da superfície | Muito difícil | Extremamente difícil |

Os tratamentos térmicos são essenciais para otimizar o desempenho das engrenagens. O endurecimento total cria uma resistência uniforme, enquanto métodos como a cementação e a nitruração proporcionam uma superfície dura e resistente ao desgaste e um núcleo duro e absorvente de choques, prolongando a vida operacional da engrenagem.

Que informações são essenciais num desenho de fabrico de uma engrenagem?

O desenho de uma engrenagem é um contrato entre o projetista e o fabricante. A falta de informação conduz a erros. É tão simples quanto isso. Especificações claras são vitais.

Asseguram que a peça final, especialmente uma engrenagem de condução, funciona corretamente. Todos os pormenores são importantes para a função e o ajuste.

Principais parâmetros geométricos

Estes números definem a forma e o tamanho básicos da engrenagem. São a base do design.

| Parâmetro | Justificação |

|---|---|

| Módulo/Passo diametral | Define o tamanho do dente. Deve coincidir com a engrenagem correspondente. |

| Número de dentes | Determina a relação de velocidade e o diâmetro da engrenagem. |

| Ângulo de pressão | Afecta a forma do dente e a capacidade de carga. |

| Ângulo da hélice (se aplicável) | Para as engrenagens helicoidais, dita a carga de impulso e o engate. |

Material e dureza

A escolha do material determina a resistência da engrenagem. As especificações do tratamento térmico determinam a resistência ao desgaste e a durabilidade global. É uma combinação crítica.

Para além da Geometria: Material e tratamento

Uma engrenagem é mais do que as suas dimensões. A escolha do material é crucial. Aços como 4140 ou 8620 são comuns, mas a aplicação específica dita a melhor opção. O desenho deve indicar claramente o material.

Segue-se o tratamento térmico. Processos como a cementação ou a nitruração endurecem a superfície. Isto melhora a resistência ao desgaste sem tornar o núcleo frágil. A profundidade da caixa e a dureza da superfície necessárias devem constar do desenho. Isto evita falhas prematuras sob carga.

Definição de qualidade e precisão

Por último, as especificações de qualidade controlam a precisão do fabrico. Estas tolerâncias não são sugestões, são requisitos. Elas garantem que a engrenagem funciona de forma suave e silenciosa. Mesmo uma pequena desvio do perfil16 pode conduzir a um ruído e desgaste operacionais significativos.

Na PTSMAKE, consideramos que os desenhos com graus de qualidade claros, como as normas AGMA ou ISO, são mais eficazes. Isto elimina a ambiguidade para todos os envolvidos. Uma engrenagem de condução de alta qualidade depende destes controlos rigorosos.

| Especificações de qualidade | Objetivo |

|---|---|

| Tolerância do perfil do dente | Controla a precisão da forma da curva do dente. |

| Deslocação total | Assegura a rotação concêntrica da engrenagem no seu eixo. |

| Alinhamento dos dentes | Gere o paralelismo do dente ao longo da sua face. |

| Acabamento da superfície | Afecta a fricção, a lubrificação e o ruído de funcionamento. |

Uma engrenagem bem sucedida começa com um desenho completo. Este deve definir claramente a geometria, o material, o tratamento térmico e as especificações de qualidade. Esta clareza evita erros dispendiosos e assegura que a peça final cumpre todos os requisitos de desempenho sem qualquer dúvida.

Como é que as normas AGMA/ISO são utilizadas para estruturar o design das engrenagens?

A AGMA e a ISO são os livros de regras para a conceção de engrenagens. Criam uma linguagem universal para os engenheiros de todo o mundo. Esta base comum é essencial.

Garante que todos concordam com as classificações das engrenagens. Define também a qualidade e os métodos de teste. Isto elimina as suposições e cria confiança.

| Padrão | Área de incidência principal |

|---|---|

| AGMA | Principalmente norte-americanos, especificações pormenorizadas |

| ISO | Internacional, quadro alargado |

Na PTSMAKE, estas normas são vitais. Ajudam-nos a comunicar claramente com os clientes a nível mundial. Fornecemos peças que cumprem as especificações exactas.

A estrutura para classificação, qualidade e teste

Estas normas fornecem uma estrutura clara. Orientam todo o processo de conceção e fabrico de engrenagens, do princípio ao fim. É um projeto de fiabilidade.

Uma linguagem comum para a classificação de equipamentos

Como é que sabemos que uma engrenagem é suficientemente forte? As normas fornecem as fórmulas. Elas definem como calcular os limites de tensão para materiais e projectos.

Isto inclui cálculos para a resistência à flexão e durabilidade da superfície. Estes são factores críticos para qualquer engrenagem, especialmente para uma engrenagem motriz primária. Isto assegura que a engrenagem pode suportar a carga prevista sem falhar. Tudo isto se baseia em princípios de engenharia comprovados.

Definir a qualidade da engrenagem com números

A AGMA e a ISO utilizam números de qualidade. Um número mais elevado significa tolerâncias mais apertadas e maior precisão. Isto afecta diretamente o desempenho e o custo.

Por exemplo, um número de alta qualidade exige uma perfil do involuto17. Esta precisão reduz o ruído e as vibrações. A escolha do nível de qualidade correto é uma decisão fundamental. Trata-se de equilibrar as necessidades de desempenho com o orçamento do projeto.

| Fator de qualidade | Controlado por | Impacto no desempenho |

|---|---|---|

| Precisão do perfil do dente | Número de qualidade AGMA/ISO | Suavidade, nível de ruído |

| Desvio de inclinação | Número de qualidade AGMA/ISO | Distribuição de carga, Vibração |

| Esgotamento | Número de qualidade AGMA/ISO | Precisão de rotação |

Normalização da inspeção

Por último, as normas determinam a forma de testar as engrenagens. Especificam os métodos e o equipamento de inspeção. Isto assegura a coerência. Uma engrenagem que testamos no PTSMAKE apresentará os mesmos resultados quando testada pelo nosso cliente. Este entendimento partilhado é a base da confiança.

A AGMA e a ISO são mais do que simples documentos. São a base do design moderno de engrenagens. Fornecem uma linguagem comum que garante fiabilidade, qualidade e uma comunicação clara entre projectistas, fabricantes e clientes. Esta estrutura é essencial para resultados previsíveis.

Como selecionar um material e um tratamento térmico adequados?

Escolher o material correto não é uma questão de adivinhação. É um processo que começa com princípios sólidos de engenharia. Primeiro, temos de calcular as tensões que a sua peça irá enfrentar.

Este cálculo inicial dá-nos uma base de referência. Para um componente como um Equipamento de conduçãoNo caso de uma máquina de lavar roupa, analisamos as forças durante o funcionamento. Isto ajuda a determinar a força mínima necessária.

Cálculo da tensão inicial

Começamos por definir as condições de carga. De seguida, aplicamos fórmulas de engenharia. Isto dá-nos o valor teórico da tensão para a peça.

| Parâmetro | Descrição | Exemplo de valor |

|---|---|---|

| Carga (Força) | A força aplicada à peça. | 500 N |

| Área de secção transversal | A área que resiste à força. | 100 mm² |

| Tensão calculada | Força dividida pela área. | 5 MPa |

Este é o nosso ponto de partida. Mas as condições do mundo real nunca são assim tão simples. Temos de ter em conta outros factores.

O passo seguinte é crucial. Aplicamos factores de serviço. Estes são multiplicadores que têm em conta as condições de funcionamento do mundo real. Isto leva-nos da tensão teórica para a resistência necessária do material.

Ajustamento dos factores de serviço

Uma tensão calculada de 5 MPa não é o número final. Temos de considerar a forma como a peça é utilizada. A carga é constante ou envolve impactos?

A fator de serviço18 ajuda a colmatar esta lacuna. Trata-se de um multiplicador de segurança. Utilizamo-lo para ajustar a tensão calculada. Isto assegura que o material pode lidar com eventos inesperados.

Por exemplo, uma peça com cargas súbitas necessita de um fator mais elevado. Isto aumenta a resistência necessária do material que seleccionamos.

Fiabilidade e escolha de materiais

Também consideramos a fiabilidade necessária. Um componente crítico no sector aeroespacial exige uma margem de segurança mais elevada. Uma peça não crítica pode não o fazer.

Tudo isto conduz à "tensão admissível". Esta é a tensão máxima que um material pode suportar com segurança numa aplicação específica. Escolhemos então um material cujas propriedades excedam este valor.

| Fator | Descrição | Multiplicador típico |

|---|---|---|

| Tipo de carga | Contabiliza o choque ou o impacto. | 1.2 - 2.0 |

| Temperatura | Para desempenho a temperaturas altas/baixas. | 1.1 - 1.5 |

| Fiabilidade | Peças críticas vs. não críticas. | 1.25 - 2.5 |

Na PTSMAKE, trabalhamos consigo para definir estes factores. Isto garante que a peça final seja segura e económica.

A seleção de materiais começa com o cálculo da tensão de base. Em seguida, aplicamos factores de serviço para o tipo de carga e fiabilidade. Isto determina a tensão admissível necessária, orientando-nos para o material perfeito para o desempenho a longo prazo do seu componente.

Como é que se determina a largura da face necessária de uma engrenagem?

A escolha da largura correta da face da engrenagem é um ato de equilíbrio crítico. Uma face mais larga pode distribuir a carga por uma área maior. Isto geralmente reduz a tensão nos dentes da engrenagem.

No entanto, uma largura de face demasiado grande pode causar problemas. Pode levar a uma distribuição desigual da carga, especialmente se existirem problemas de alinhamento. Isto pode aumentar a tensão e levar a uma falha prematura.

Compreender as soluções de compromisso

O objetivo é encontrar o ponto ideal. Pretende-se uma largura que seja suficiente para suportar a carga sem ser demasiado sensível às variações de fabrico e montagem.

Largura da face, distribuição da carga e tensão

A ligação entre estes três elementos é fundamental na conceção das engrenagens. Uma face mais larga proporciona uma maior área de contacto. Isto, em teoria, reduz as tensões de contacto e de flexão nos dentes. Uma engrenagem de acionamento potente requer frequentemente uma largura de face substancial para transmitir eficazmente o binário.

Mas a realidade é mais complexa. Os veios podem deformar-se sob carga e existem tolerâncias de fabrico. Estes factores podem impedir que a carga se distribua uniformemente por toda a largura da face. Em vez disso, a carga concentra-se numa extremidade do dente. Isto concentração de carga19 cria um ponto de tensão elevado, anulando o objetivo de uma face mais larga.

Em projectos anteriores no PTSMAKE, vimos projectos falharem por causa disto. Uma engrenagem com uma face larga teoricamente segura falhou porque um pequeno desalinhamento causou uma carga severa nas extremidades. O fabrico preciso e a montagem rígida são essenciais para engrenagens mais largas.

Orientações práticas

Os engenheiros utilizam frequentemente regras de ouro como ponto de partida. Estas diretrizes relacionam a largura da face (b) com outros parâmetros da engrenagem, como o diâmetro do passo do pinhão (d) ou o módulo (m). Aqui estão alguns pontos de partida comuns:

| Tipo de engrenagem | Largura da face (b) Orientação |

|---|---|

| Engrenagens de dentes retos | 8 < b/m < 16 |

| Helicoidal | b < 2 * d (Pinhão) |

| Engrenagens cónicas | b < L/3 (distância do cone) |

Não se trata de regras estritas. É necessário ter em conta a aplicação específica, o material e a qualidade de fabrico prevista.

Uma face mais larga pode reduzir a tensão, mas apenas com uma distribuição uniforme da carga. O desalinhamento e a deflexão podem anular este benefício, concentrando a carga. A escolha do desenho final deve equilibrar a resistência teórica com as realidades práticas de fabrico e montagem.

Como se verifica a interferência geométrica num projeto de engrenagem?

A interferência geométrica pode sabotar silenciosamente um sistema de engrenagens. É crucial identificá-la e evitá-la logo na fase de projeto.

Existem dois tipos principais que procuramos. Um é a interferência involuta, frequentemente designada por undercutting.

Interferência Involuta (Undercutting)

Isto acontece quando a ferramenta de corte retira material da base do dente da engrenagem. Esta ação enfraquece significativamente o dente.

Interferência trocoidal

Isto ocorre quando a ponta de um dente de uma engrenagem penetra no filete da raiz da sua engrenagem correspondente, causando danos.

Eis uma comparação rápida:

| Tipo de interferência | Causa | Consequência |

|---|---|---|

| Involuto | A ferramenta de corte remove o material de base | Raiz do dente mais fraca, risco de fratura |

| Trochoidal | A ponta da engrenagem penetra no filete da raiz | Desgaste prematuro, ruído e avarias |

A verificação destes problemas evita falhas e garante um funcionamento sem problemas.

Métodos de deteção: CAD e Cálculo

Na conceção moderna, dependemos fortemente do software CAD. Estas ferramentas simulam o engrenamento das engrenagens e assinalam automaticamente os potenciais pontos de interferência. Este método é rápido e altamente preciso para a maioria das aplicações.

No entanto, é fundamental compreender os princípios subjacentes. Os cálculos manuais baseados na geometria da engrenagem - como o número de dentes, o módulo e o ângulo de pressão - também podem prever a interferência. Isto é útil nas fases iniciais do projeto.

A solução: Mudança de perfil

Uma vez detectada a interferência, uma das soluções mais eficazes é a mudança de perfil. Isto envolve a modificação do perfil do dente da engrenagem durante o fabrico.

O que é a mudança de perfil?

Ajustamos a posição radial da ferramenta de corte em relação ao centro da engrenagem. Um deslocamento positivo afasta a ferramenta do centro. Isto cria um dente mais grosso e mais forte na raiz.

Esta técnica é essencial para evitar tanto a subcotação como interferência trocoidal20. É uma prática comum nos nossos projectos no PTSMAKE otimizar o desempenho das engrenagens. Para uma engrenagem de acionamento crítica, esta pode ser a diferença entre o sucesso e o fracasso.

Eis como a mudança de perfil afecta a conceção das mudanças:

| Tipo de turno | Efeito na raiz do dente | Efeito na ponta do dente | Aplicação |

|---|---|---|---|

| Positivo | Mais espesso, mais forte | Mais fino, mais pontiagudo | Evita a subcotação em pinhões pequenos |

| Negativo | Mais fino, mais fraco | Mais espesso, mais plano | Ajusta a distância central |

A aplicação correta deste método garante trens de engrenagens robustos e eficientes.

Em suma, o controlo da interferência involuta e trocoidal é vital. Utilizamos análises e cálculos CAD. As modificações de design, especialmente a mudança de perfil, são fundamentais para criar um design de engrenagem robusto e sem interferências que evite o desgaste prematuro e as falhas.

Como atenuar o ruído das engrenagens (NVH) numa aplicação sensível?

A resolução do problema do ruído das engrenagens em aplicações sensíveis passa por alterações de conceção específicas. Não se trata de uma única correção. É uma combinação de escolhas inteligentes de engenharia.

Escolher o tipo de engrenagem correto

As engrenagens helicoidais são frequentemente a minha primeira recomendação em relação às engrenagens de dentes rectos. Os dentes angulares engatam gradualmente, o que reduz significativamente o ruído de impacto.

Otimização do desenho dos dentes das engrenagens

Melhorar a precisão do perfil do dente não é negociável. Garante uma transmissão de potência suave. Também nos concentramos em aumentar a relação de contacto.

| Caraterística | Engrenagem de dentes rectos | Engrenagem helicoidal |

|---|---|---|

| Envolvimento dos dentes | Abrupto | Gradual |

| Impulso axial | Nenhum | Gerado |

| Nível de ruído | Mais alto | Inferior |

Repensar a habitação

Por último, a própria caixa pode ser uma fonte de amplificação do ruído. Uma caixa rígida e bem concebida pode amortecer eficazmente as vibrações.

Estratégias de conceção específicas na prática

Vamos aprofundar a forma como estas alterações criam um sistema mais silencioso. Passar de uma engrenagem de dentes rectos para uma engrenagem helicoidal é um primeiro passo poderoso. Os dentes angulares permitem uma transferência de carga mais suave e gradual entre os dentes. Isto minimiza o impacto súbito da malha que causa o ruído.

A importância da relação de contacto

Aumentar a relação de contacto é outra estratégia fundamental. Isto significa assegurar que mais do que um par de dentes está sempre em contacto. Uma relação de contacto mais elevada distribui a carga por uma área maior. Isto reduz a tensão nos dentes individuais e suaviza a transmissão de potência, diminuindo diretamente a vibração.

Precisão no perfil do dente

A precisão do perfil dos dentes da engrenagem motriz é fundamental. Para o efeito, utilizamos a maquinação CNC de alta precisão no PTSMAKE. A geometria perfeita dos dentes garante uma Ação conjugada21que é essencial para uma transferência de velocidade constante e um ruído mínimo. Mesmo os desvios microscópicos podem introduzir problemas significativos de NVH.

Conceção da caixa e seleção de materiais

A caixa funciona como um altifalante, amplificando quaisquer vibrações internas. Aumentando a sua rigidez e utilizando materiais de amortecimento, podemos conter o ruído.

| Material da caixa | Capacidade de amortecimento | Custo relativo |

|---|---|---|

| Ferro fundido | Bom | Médio |

| Alumínio | Justo | Baixa |

| Compósito de polímeros | Excelente | Elevado |

Esta abordagem multifacetada, que combina a geometria da engrenagem, o fabrico de precisão e a conceção estrutural, produz os melhores resultados para aplicações sensíveis.

A atenuação eficaz do NVH não se resume a uma única solução. Requer uma abordagem holística, combinando engrenagens helicoidais, relações de contacto elevadas, perfis de dentes precisos e uma caixa rígida e bem concebida para obter o funcionamento mais silencioso possível.

Pronto para elevar os seus projectos de equipamento de condução? Escolha o PTSMAKE!

Desbloqueie a precisão do próximo nível para seus desafios de projeto e fabricação de engrenagens de acionamento com o PTSMAKE. Envie sua solicitação de cotação hoje e experimente a experiência líder do setor - projetada para qualidade, confiabilidade e entrega no prazo - do protótipo à produção. Vamos construir juntos as engrenagens do futuro!

Compreender este conceito-chave para uma conceção e funcionamento precisos da engrenagem. ↩

Saiba mais sobre este princípio fundamental de como a força se move entre os dentes da engrenagem. ↩

Explorar o princípio cinemático que garante uma relação de velocidade constante entre engrenagens. ↩

Explore a forma como a temperatura altera o tamanho do material e o seu impacto crítico nos projectos de engenharia mecânica. ↩

Saiba mais sobre o processo crítico de engate dos dentes da engrenagem e os seus princípios geométricos. ↩

Saiba como a teoria do contacto hertziano ajuda a prever o início da falha por pite nas engrenagens. ↩

Saiba mais sobre como este ângulo crítico determina as forças da engrenagem e a tensão de contacto. ↩

Saiba mais sobre este parâmetro fundamental da engrenagem e o seu impacto na transmissão de força. ↩

Explore esta ligação para aprofundar a geometria do engrenamento de engrenagens. ↩

Clique para compreender o impacto desta força na sua conceção e seleção de rolamentos. ↩

Compreender como a geometria das engrenagens afecta o movimento para melhorar os seus projectos mecânicos. ↩

Explorar como as relações de transmissão aumentam diretamente a produção de força em sistemas mecânicos. ↩

Descubra os princípios cinemáticos fundamentais que definem este sistema de engrenagens poderoso e versátil. ↩

Compreender como as interações superficiais afectam o desgaste das engrenagens, a fricção e a vida útil global. ↩

Explore este método de endurecimento de superfícies para compreender como aumenta a durabilidade das engrenagens e a resistência ao desgaste. ↩

Saiba como esta tolerância crítica afecta o desempenho e a vida útil das engrenagens no nosso guia técnico detalhado. ↩

Saiba mais sobre a curva crucial dos dentes da engrenagem que garante uma transmissão de potência constante e suave. ↩

Saiba como estes multiplicadores garantem a segurança e a longevidade da sua peça em condições de funcionamento reais. ↩

Saiba como este fator tem um impacto crítico na conceção da engrenagem e pode levar a uma falha prematura se for ignorado. ↩

Saiba mais sobre este tipo de interferência complexa e veja exemplos visuais de como ocorre em malhas de engrenagens. ↩

Compreender o princípio fundamental do movimento suave das engrenagens e o seu impacto direto na redução do ruído e das vibrações. ↩