É provável que já tenha enfrentado a frustração do sobreaquecimento de componentes electrónicos, apesar de ter instalado o que pareciam ser soluções de arrefecimento adequadas. O problema reside muitas vezes na escolha do material ou do design errado do dissipador de calor, o que leva a um estrangulamento térmico, à redução do tempo de vida útil dos componentes e a falhas no sistema.

Os dissipadores de calor de cobre oferecem uma condutividade térmica superior (~400 W/m-K) em comparação com as alternativas de alumínio, permitindo uma rápida propagação do calor e uma gestão térmica eficiente para aplicações de alta potência como CPUs, eletrónica de potência e sistemas LED.

Depois de trabalhar com soluções de gestão térmica no PTSMAKE, compilei este guia abrangente para o ajudar a compreender os dissipadores de calor de cobre desde os primeiros princípios até à implementação prática. Este guia abrange tudo, desde os fundamentos da ciência dos materiais a estudos de casos reais que o ajudarão a tomar decisões informadas para o seu próximo desafio térmico.

Porque é que a condutividade térmica do cobre é crítica para o desempenho do dissipador de calor?

O cobre tem uma condutividade térmica de aproximadamente 400 W/m-K. Este valor é significativamente mais elevado do que muitos materiais alternativos utilizados no fabrico. Não se trata apenas de uma especificação numa folha de dados; define a capacidade térmica.

Nos resultados dos nossos testes no PTSMAKE, descobrimos que esta propriedade é o principal fator para uma remoção eficiente do calor. Ela determina a eficácia com que um dissipador de calor em cobre pode evacuar a energia térmica de componentes de alta potência.

| Material | Condutividade térmica (W/m-K) | Desempenho relativo |

|---|---|---|

| Cobre | ~400 | Elevado |

| Alumínio (6061) | ~167 | Médio |

| Aço inoxidável | ~16 | Baixa |

Quando se trata de processadores modernos, todos os graus são importantes. A elevada condutividade assegura que o calor não se mantém junto da matriz sensível.

nulo

Ultrapassar a barreira da resistência à propagação

O verdadeiro valor do cobre reside na sua capacidade de atenuar a resistência à propagação. Uma fonte de calor, como uma CPU, é frequentemente muito mais pequena do que a base do dissipador de calor.

Se o material de base for pouco condutor, o calor concentra-se diretamente por baixo do chip. Isto cria um "ponto quente" enquanto as extremidades do dissipador de calor permanecem frias.

Em projectos anteriores no PTSMAKE, observámos que o cobre minimiza este delta. Obriga o calor a deslocar-se rapidamente para o exterior, para as extremidades da base.

A analogia da autoestrada

Para compreender isto, visualize um sistema de autoestrada durante a hora de ponta. O alumínio funciona como uma estrada com semáforos; os carros (calor) movem-se, mas há fricção e atraso.

O cobre funciona como uma autoestrada larga e aberta. A energia térmica flui sem restrições, atingindo o destino instantaneamente. Esta elevada difusividade térmica1 é crucial para cargas transitórias.

| Caraterística | Base de alumínio | Base de cobre |

|---|---|---|

| Distribuição de calor | Localizado perto da fonte | Uniforme em toda a base |

| Utilização de fin | As alhetas exteriores mantêm-se frias | Todas as barbatanas participam igualmente |

Maximizar a eficiência das alhetas

Como o calor atinge rapidamente as extremidades da base, as alhetas exteriores tornam-se participantes activos no arrefecimento.

Nos modelos de alumínio, as alhetas exteriores têm frequentemente muito pouco trabalho porque o calor nunca chega a elas de forma eficaz.

Ao utilizar cobre, garantimos que toda a área de superfície do dissipador de calor contribui para a convecção, maximizando o potencial de arrefecimento total.

Resumo

A excecional condutividade do cobre é a chave para ultrapassar a resistência à propagação. Permite que o calor se distribua uniformemente pela base, assegurando que cada alheta de um dissipador de calor em cobre é utilizado eficazmente. Isto cria um sistema de gestão térmica mais eficiente em comparação com o alumínio.

3. Qual o impacto da pureza do cobre (por exemplo, C11000) no desempenho térmico?

No nosso trabalho no PTSMAKE, vemos frequentemente os engenheiros especificarem "cobre" sem definir o grau. Esta omissão pode limitar os seus resultados térmicos.

A pureza é medida de acordo com a Norma Internacional de Cobre Recozido (IACS). Percentagens mais elevadas significam melhor condutividade.

Para um desempenho elevado dissipador de calor em cobre, A seleção do grau correto é fundamental.

Segue-se uma comparação rápida dos graus comuns que maquinamos:

| Grau | Nome comum | Pureza | IACS % |

|---|---|---|---|

| C10100 | Eletrónica sem oxigénio (OFE) | 99.99% | 101% |

| C11000 | Passo resistente eletrolítico (ETP) | 99.90% | 100% |

O C10100 oferece um desempenho ligeiramente melhor devido ao menor teor de oxigénio. No entanto, o C11000 é o padrão da indústria para a maioria das aplicações gerais.

Quando maquinamos um dissipador de calor em cobre, A estrutura interna dita o desempenho. Pense na rede de cobre como uma autoestrada.

Os electrões transferem calor ao longo desta autoestrada. No cobre puro como o C10100, o tráfego flui sem problemas.

No entanto, o oxigénio ou outros oligoelementos no C11000 funcionam como obstáculos. Estas impurezas dispersam os electrões.

Esta perturbação impede o fluxo, aumentando a resistência térmica.

Este fenómeno é frequentemente descrito por Regra de Matthiessen2, que explica como as impurezas aumentam a resistividade total.

Mesmo uma pequena quantidade de oxigénio perturba a estrutura da rede.

Nas nossas comparações internas no PTSMAKE, notámos diferenças distintas nas propriedades dos materiais.

| Imóveis | C10100 (OFE) | C11000 (ETP) |

|---|---|---|

| Teor de oxigénio | ~0.0005% | ~0.04% |

| Condutividade térmica | ~391 W/m-K | ~388 W/m-K |

| Risco de fragilização por hidrogénio | Baixa | Elevado |

Embora a diferença de condutividade pareça pequena, é importante em aplicações de elevada densidade de fluxo.

As impurezas confundem o caminho da transferência de calor. Isto resulta em temperaturas de junção mais elevadas para o seu dispositivo.

A escolha entre C10100 e C11000 depende dos seus requisitos térmicos específicos. Enquanto o C11000 é suficiente para dissipadores de calor normais, o C10100 proporciona a eficiência necessária para componentes electrónicos sensíveis. A pureza assegura que a estrutura da rede permanece clara para uma dissipação de calor óptima.

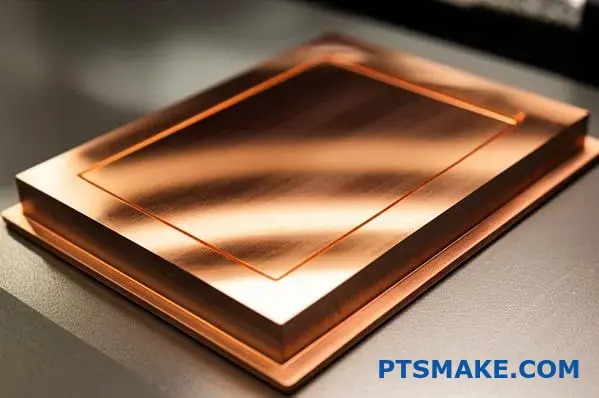

Qual é o papel do acabamento e da planicidade da superfície?

Quando montamos uma solução de arrefecimento, a interface física entre a fonte de calor e a base é frequentemente um dos principais estrangulamentos térmicos. Mesmo que uma superfície maquinada pareça lisa a olho nu, na realidade está cheia de irregularidades microscópicas.

Estas imperfeições criam pequenas bolsas de ar entre o componente e a base metálica. Infelizmente, o ar é um condutor de calor excecionalmente fraco em comparação com o metal sólido.

Comparação da condutividade térmica

| Material | Condutividade (W/m-K) | Impacto na transferência de calor |

|---|---|---|

| Ar (The Gap) | ~0.026 | Bloqueia o fluxo de calor |

| Pasta térmica | ~1 - 8 | Colmatar o fosso |

| Dissipador de calor de cobre | ~385 | Conduz de forma eficiente |

Temos de colmatar estas lacunas para garantir a dissipador de calor em cobre funciona corretamente. Se a superfície for demasiado rugosa, o calor acumula-se na fonte em vez de se dissipar.

Otimização do contacto para uma eficiência máxima

Para combater o problema das folgas de ar, utilizamos processos de fabrico de precisão, como a lapidação e o polimento. Estas técnicas servem para melhorar significativamente o acabamento da superfície e a planicidade geral.

O objetivo principal é maximizar a área real de contacto metal-metal. Nos nossos projectos anteriores no PTSMAKE, observámos que uma planicidade superior está diretamente relacionada com temperaturas de funcionamento mais baixas.

Ao obter uma superfície mais plana, minimizamos a dependência dos Materiais de Interface Térmica (TIM). Embora os TIM sejam essenciais para preencher os vazios microscópicos, possuem uma resistência térmica mais elevada do que o metal de base.

A relação entre a planeza e a TIM

Idealmente, a camada de TIM deve ser tão fina quanto possível para reduzir a resistência térmica.

| Método de maquinagem | Nivelamento da superfície | Espessura de TIM necessária |

|---|---|---|

| Fresagem standard | Bom | Camada espessa |

| Retificação de precisão | Melhor | Camada moderada |

| Lapidação / Polimento | Melhor | Camada mínima |

Dinâmica de Superfícies Microscópicas

Quando afinamos o acabamento da superfície, estamos essencialmente a reduzir a altura dos asperezas3 no metal.

Se estes picos se mantiverem demasiado elevados, impedem a dissipador de calor em cobre de ficar encostado ao processador ou à fonte de calor.

Através de testes rigorosos com os nossos clientes, sabemos que uma superfície polida permite que o calor seja transferido rapidamente para as aletas de arrefecimento. Esta precisão mecânica é tão importante como a própria seleção do material.

Em resumo, o acabamento e a planicidade da superfície são fundamentais para ultrapassar os estrangulamentos térmicos. Os espaços de ar microscópicos actuam como isoladores, mas a lapidação de precisão reduz esses espaços vazios. Isto permite uma camada de TIM mais fina, assegurando a dissipador de calor em cobre extrai eficazmente o calor da fonte.

Quais são as limitações físicas inerentes aos dissipadores de calor de cobre?

Embora valorizemos o cobre pela sua excecional condutividade térmica, não é uma solução perfeita para todas as aplicações. Na minha experiência no PTSMAKE, dois grandes obstáculos físicos surpreendem frequentemente os engenheiros durante a fase de projeto: o peso e o custo do material.

O cobre é significativamente mais denso do que o alumínio. Este facto acrescenta tensão mecânica às placas de circuitos impressos (PCB) e exige soluções de montagem robustas. Além disso, o preço da matéria-prima é consistentemente mais elevado, afectando o orçamento final.

| Limitação | Descrição | Impacto na conceção |

|---|---|---|

| Alta densidade | Aprox. 8,96 g/cm³, cerca de 3x mais pesado do que o alumínio. | Requer hardware de montagem mais forte e suporte estrutural. |

| Custo do material | Os preços de mercado são mais elevados do que os das ligas de alumínio. | Aumenta o custo global da lista de materiais (BOM). |

Temos de olhar para além das propriedades materiais do próprio metal. Um dissipador de calor de cobre pode conduzir o calor rapidamente da fonte de calor para as aletas. No entanto, a transferência desse calor das alhetas para o ar circundante é um desafio diferente.

O ar é, de facto, um condutor térmico relativamente fraco. Se o fluxo de ar for restringido ou estagnado, o calor simplesmente acumula-se à volta das alhetas. Referimo-nos frequentemente a esta situação como um "patamar de desempenho" em projectos passivos.

Independentemente da quantidade de cobre que se adicione, a física dita um limite. Nos nossos laboratórios de testes, observamos que o aumento da área de superfície acaba por produzir rendimentos decrescentes. Este facto é largamente regido pela coeficiente de transferência de calor por convecção4.

Quando o ar não consegue transportar o calor com rapidez suficiente, o dissipador fica saturado de calor. É por este motivo que sugerimos frequentemente soluções de arrefecimento ativo ou líquido para aplicações de elevada densidade de potência.

| Fator | Efeito no arrefecimento | Limitação Fonte |

|---|---|---|

| Viscosidade do ar | Cria camadas limite que isolam as alhetas. | Dinâmica dos Fluidos |

| Caudal | Determina a velocidade de remoção de calor. | Capacidade do ventilador / Convecção natural |

| Temperatura ambiente | Define o delta da temperatura de base. | Ambiente |

Em projectos anteriores, vi projectos falharem porque o foco estava apenas na condutividade do metal. Não podemos ignorar a interação com o fluxo de ar circundante. Compreender estes limites é crucial para o sucesso do fabrico de precisão.

Em resumo, embora a elevada densidade e o custo de um dissipador de calor de cobre apresentem desafios logísticos, o limite máximo de desempenho é frequentemente definido pelas propriedades do fluxo de ar. Temos de otimizar a interação entre a superfície metálica e o meio de arrefecimento para garantir a eficiência.

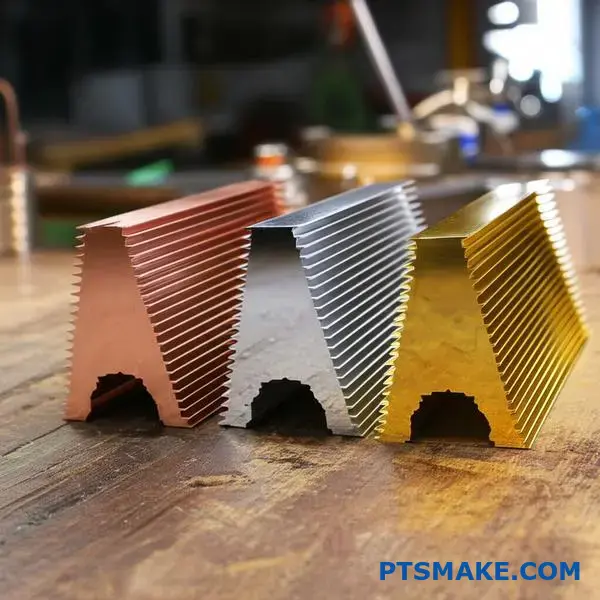

Partindo dos primeiros princípios, quando é que o alumínio é uma escolha melhor?

Quando abordamos a engenharia térmica a partir dos primeiros princípios, a densidade torna-se um fator determinante. Enquanto um dissipador de calor em cobre oferece uma condutividade superior, a sua massa é muitas vezes proibitiva. Na nossa experiência no PTSMAKE, as restrições de peso ditam frequentemente o projeto antes mesmo de se atingirem os limites térmicos.

Para a indústria aeroespacial ou a robótica móvel, cada grama afecta a duração e a dinâmica da bateria. O alumínio fornece uma solução de arrefecimento necessária sem a pesada penalização do cobre.

Comparemos o impacto físico:

| Material | Densidade ($g/cm^3$) | Consequência do peso |

|---|---|---|

| Alumínio (6061) | ~2.70 | Ideal para voo/movimento |

| Cobre (C11000) | ~8.96 | Elevada (penalização de 3,3x) |

Se o seu hardware precisa de voar, mover-se rapidamente ou ser pendurado verticalmente, o alumínio é normalmente o vencedor lógico.

Rendimentos decrescentes em cenários de baixa carga

Nem todos os componentes electrónicos requerem a máxima dissipação. Para os chips que geram calor moderado, a troca para um dissipador de calor em cobre frequentemente produz rendimentos decrescentes. A temperatura da junção pode baixar ligeiramente, mas o custo e o peso aumentam desproporcionadamente.

No PTSMAKE, aconselhamos os clientes a analisar todo o percurso térmico. Se o estrangulamento for o fluxo de ar ou o material da interface, um metal de primeira qualidade não resolverá o problema.

Tensões mecânicas em sistemas de cremalheira

Em grandes sistemas montados em bastidor, a gravidade cria desafios mecânicos. Um bloco de cobre pesado aplica um binário significativo à placa de circuito impresso. Com o tempo, isto provoca o empenamento da placa ou falhas nas juntas de soldadura, especialmente durante as vibrações de transporte.

O alumínio minimiza este risco estrutural. Garante a segurança do conjunto de arrefecimento sem necessitar de suportes de montagem reforçados.

Capacidade térmica e resposta transitória

Existe uma nuance na termodinâmica relativamente à forma como os materiais armazenam energia. O alumínio tem, de facto, uma capacidade térmica específica mais elevada por peso, em comparação com o cobre. Isto influencia diretamente a difusividade térmica5 do sistema.

Para aplicações com curtas explosões de calor em vez de cargas contínuas, o alumínio é surpreendentemente eficaz.

Matriz de compromisso operacional

| Restrição | Vantagem do alumínio | Limitação do cobre |

|---|---|---|

| Orçamento | Escalonamento rentável | Matéria-prima cara |

| Vibração | Baixa inércia | Elevada tensão nos suportes |

| Picos de calor | Elevada absorção por kg | Menor armazenamento por kg |

| Maquinabilidade | Produção rápida | Mais lento, com desgaste de ferramentas |

Em cenários que envolvem um funcionamento intermitente, o alumínio actua como um excelente amortecedor térmico, absorvendo energia de forma eficiente por unidade de massa.

Escolher entre alumínio e um dissipador de calor em cobre não se trata apenas de números de condutividade. O alumínio reina supremo em aplicações aeroespaciais de peso crítico e evita danos mecânicos em sistemas de rack. Além disso, para cargas intermitentes, o seu calor específico superior por quilograma oferece uma melhor eficiência sem o elevado custo do cobre.

Como é que uma base de cobre funciona como um dispersor de calor?

Na eletrónica de alto desempenho, enfrentamos um desafio significativo conhecido como densidade do fluxo de calor. Um chip potente gera uma energia enorme numa área de superfície minúscula.

Isto cria um perigoso "ponto quente" onde as temperaturas aumentam rapidamente. Se não gerirmos esta concentração, o componente falha.

Na PTSMAKE, visualizamos frequentemente este desafio térmico para os nossos clientes utilizando a seguinte comparação.

Dinâmica do fluxo de calor

| Componente | Área de superfície | Concentração de calor | Nível de risco |

|---|---|---|---|

| Matriz do processador | Muito pequeno | Extremamente elevado | Crítico |

| Base do dissipador de calor | Grande | Baixo (Passivo) | Seguro |

Temos de deslocar rapidamente a energia dessa pequena matriz para uma área mais vasta.

Condução térmica lateral

Porque é que recomendamos especificamente um dissipador de calor em cobre para estas aplicações? Não se trata apenas de potência de arrefecimento bruta.

O que está em causa é a velocidade da transferência lateral.

Quando o calor atinge uma base de cobre, a elevada condutividade do material permite que a energia flua instantaneamente para os lados.

Este processo espalha o calor intenso por toda a área de cobertura da placa de base.

Análise da eficiência da dispersão

| Propriedade do material | Comportamento do cobre | Comportamento do alumínio | Impacto no Hot Spot |

|---|---|---|---|

| Condutividade | Elevado (>390 W/m-K) | Moderado (~205 W/m-K) | Redução rápida |

| Espalhamento lateral | Rápido e uniforme | Mais lento e localizado | Elimina os picos de tensão |

| Massa térmica | Elevado | Baixa | Tampão contra picos de tensão |

Superar a resistência

Na nossa experiência com montagens complexas, a utilização de uma base de cobre é a melhor forma de reduzir Resistência à constrição térmica6.

Sem esta rápida propagação, as aletas exteriores de uma solução de arrefecimento permanecem frias e inúteis.

A base de cobre actua como uma autoestrada térmica. Expande o caminho do calor, distribuindo-o uniformemente pelas alhetas.

Isto garante que cada centímetro quadrado do seu conjunto de arrefecimento está a trabalhar ativamente para dissipar energia.

Uma base de cobre transforma eficazmente uma carga térmica concentrada num fluxo distribuído e gerível. Ao espalhar rapidamente o calor lateralmente, evita o sobreaquecimento local e optimiza o desempenho das alhetas de arrefecimento ligadas, garantindo a fiabilidade a longo prazo dos dispositivos de alta potência.

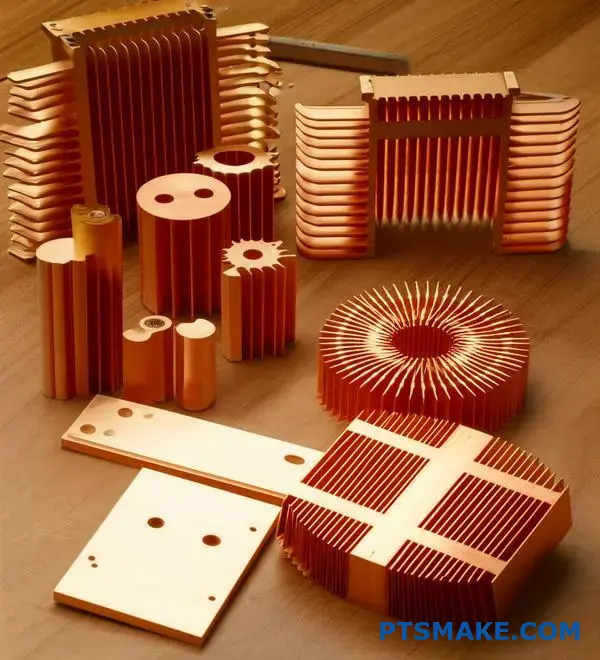

São utilizadas ligas de cobre e quais são as vantagens e desvantagens?

O cobre puro oferece o melhor desempenho térmico para um dissipador de calor de cobre personalizado. No entanto, é macio e pegajoso para maquinar. Por vezes, a resistência mecânica é mais importante do que a máxima transferência de calor.

Na nossa experiência no PTSMAKE, sugerimos frequentemente ligas quando a durabilidade é fundamental. A adição de elementos melhora a dureza mas reduz a condutividade. É um ato de equilíbrio entre a estrutura e o desempenho térmico.

| Material | Condutividade térmica | Maquinabilidade | Dureza |

|---|---|---|---|

| Cobre puro (C11000) | Excelente | Pobre (Goma) | Baixa |

| Telúrio Cobre | Bom | Excelente | Médio |

| Cobre-berílio | Justo | Bom | Elevado |

Ao conceber um dissipador de calor complexo em cobre, pode deparar-se com restrições físicas específicas. O cobre puro (C10100 ou C11000) é o padrão, mas deforma-se facilmente sob tensão elevada.

Em projectos anteriores, utilizámos o cobre telúrio (C14500) para peças que requerem maquinação CNC complexa. Cria limalhas curtas em vez de cordas longas. Isto torna a produção mais rápida e os acabamentos de superfície mais suaves.

No entanto, a condutividade térmica diminui cerca de 10% a 20% em comparação com o cobre puro. Trata-se de um compromisso válido para geometrias complexas em que a precisão não é negociável.

Depois, temos o cobre-berílio (BeCu). Este material é incrivelmente forte. Atinge a sua dureza distinta através de endurecimento por precipitação7.

Vemos frequentemente o BeCu ser utilizado em contactos de mola ou conectores que também precisam de dissipar o calor. Resiste a esforços físicos repetidos sem perder a forma.

| Tipo de liga | Benefício primário | Aplicação típica | Compensação térmica |

|---|---|---|---|

| Telúrio Cobre | Elevada maquinabilidade | Bicos complexos, alhetas intrincadas | Perda moderada |

| Cobre-berílio | Elevada resistência e elasticidade | Grampos de mola, pias estruturais | Perda significativa |

Com base em testes efectuados com os nossos clientes, o cobre puro continua a ser o rei da eficiência térmica absoluta. No entanto, as ligas resolvem problemas estruturais que o cobre puro não consegue resolver sozinho.

A escolha do material correto depende das suas prioridades específicas. O cobre puro maximiza a transferência de calor, mas carece de resistência mecânica. As ligas como o cobre telúrio e berílio melhoram significativamente a maquinabilidade e a durabilidade. No entanto, sacrificam alguma condutividade térmica. Ajudamos os clientes a encontrar o equilíbrio perfeito para a sua aplicação.

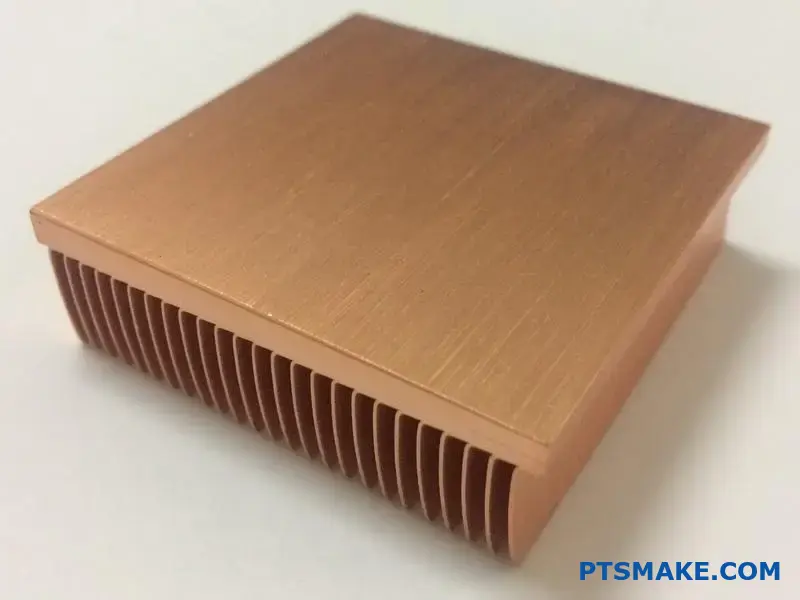

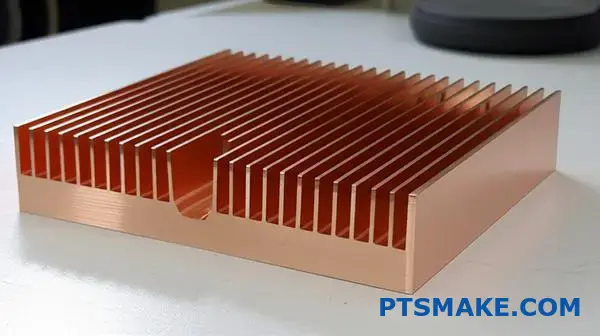

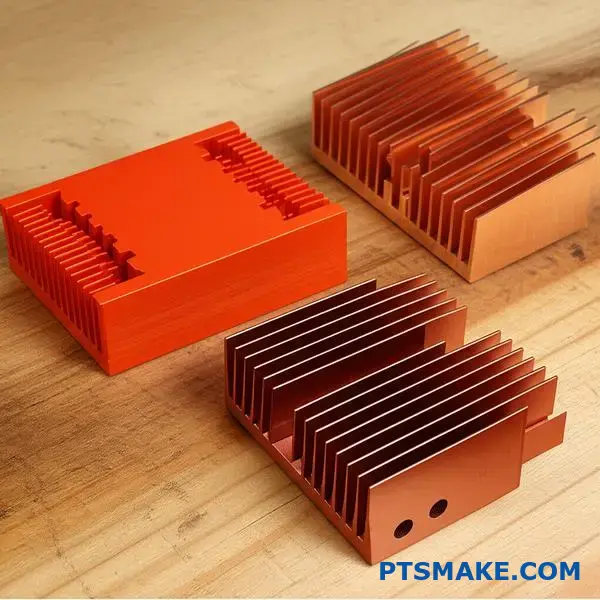

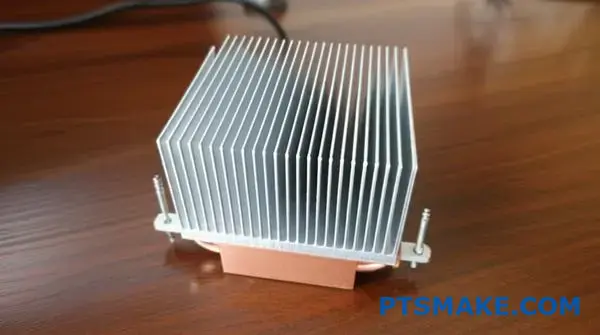

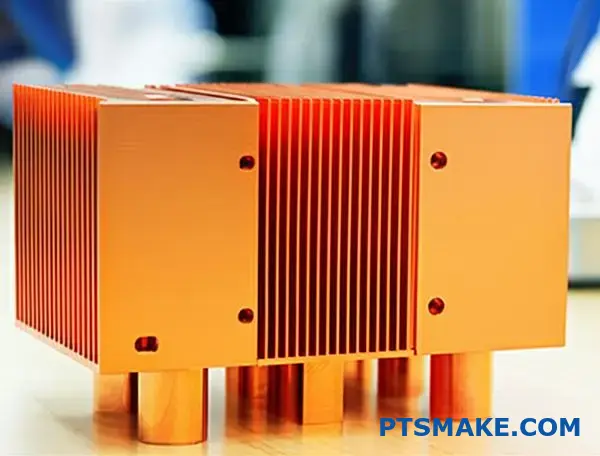

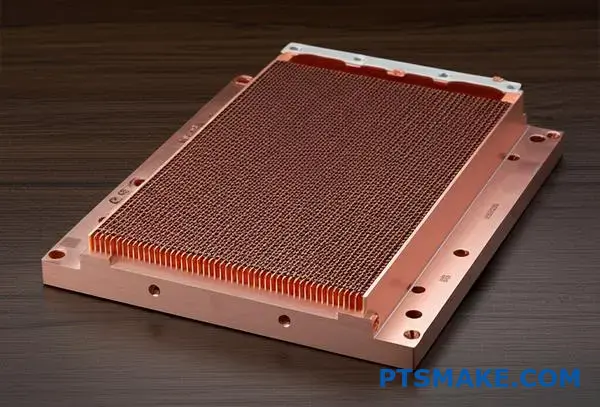

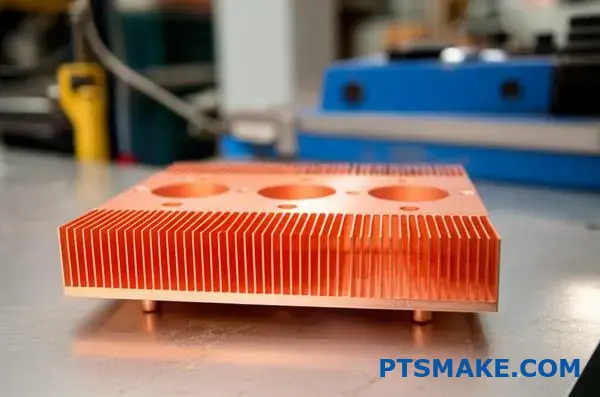

Quais são os processos de fabrico comuns para dissipadores de calor em cobre?

A seleção do método de fabrico correto é crucial para equilibrar o desempenho térmico e os custos de produção. No PTSMAKE, classificamos estes processos com base na geometria e no volume necessários.

Orientamos os clientes através destas opções para garantir que o dissipador de calor de cobre final satisfaz os seus objectivos de design específicos. Aqui está uma descrição das principais técnicas que utilizamos.

| Processo | Caraterística-chave | Melhor aplicação |

|---|---|---|

| Desnatação | Material contínuo | Pilhas de alhetas de alta densidade |

| Forjamento | Moldagem a alta pressão | Barbatanas de pinos e produção em massa |

| Maquinação CNC | Fabrico subtrativo | Protótipos e bases complexas |

| Ligação | Conjunto articulado | Barbatanas altas e materiais mistos |

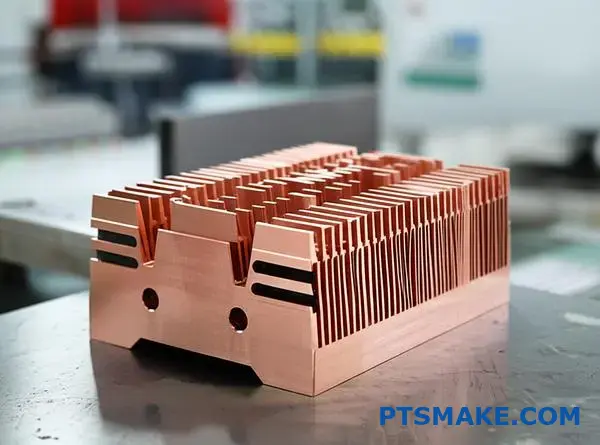

Processo de desnatação

O Skiving envolve o corte de camadas finas de um bloco de cobre sólido para formar aletas. Uma vez que as alhetas permanecem ligadas à base, não existe uma camada de junção que impeça a transferência de calor.

Nos nossos testes, os dissipadores de calor de cobre laminado superam consistentemente as alternativas ligadas em aplicações de elevado fluxo de calor devido a esta estrutura de material contínuo.

Forjamento a frio

Este processo utiliza alta pressão para forçar o cobre para dentro de uma matriz. Cria peças com uma excelente integridade estrutural. A estrutura do grão do cobre permanece alinhada, o que melhora a condutividade térmica.

Sugerimos frequentemente o forjamento para projectos de alhetas onde o fluxo de ar vem de várias direcções. Torna-se muito económico quando as ferramentas são estabelecidas.

Maquinação CNC

A maquinação CNC proporciona a mais alta precisão. Na PTSMAKE, utilizamo-lo fortemente para a criação de protótipos e para a produção de pequenos volumes em que são necessárias caraterísticas personalizadas.

Embora gere mais resíduos, permite geometrias que os moldes não conseguem produzir facilmente. É o método de eleição para validar um projeto antes da produção em massa.

Colagem e brasagem

Para projectos que requerem aletas muito altas, ligamos aletas separadas a uma base ranhurada. O desafio aqui é minimizar a resistência térmica da interface8 na articulação.

A brasagem utiliza um enchimento de metal para criar uma ligação forte e condutora. Este método permite-nos combinar diferentes técnicas de fabrico para um desempenho de arrefecimento ótimo.

| Caraterística | Desnatação | Forjamento | Maquinação CNC |

|---|---|---|---|

| Eficiência dos materiais | Elevado | Elevado | Baixa |

| Custo de instalação | Moderado | Elevado | Baixa |

| Flexibilidade de conceção | Limitada | Moderado | Muito elevado |

Cada processo de fabrico cria um dissipador de calor em cobre com caraterísticas térmicas únicas. Quer necessite da elevada densidade de alhetas do desbaste, da resistência estrutural do forjamento ou da precisão da maquinagem CNC, a compreensão destes mecanismos garante a seleção da solução mais eficiente para o seu hardware.

Como é que o processo de fabrico afecta o desempenho, o custo e a liberdade de conceção?

A escolha do método de produção correto define o sucesso do seu produto. Não se trata apenas de moldar o metal; o processo determina diretamente a eficiência térmica e o seu orçamento.

No PTSMAKE, vemos frequentemente como uma simples escolha muda tudo. A dissipador de calor em cobre fabricado por desbaste tem um comportamento diferente de um bloco maciço.

Compensações de desempenho vs. custo

| Processo | Densidade das alhetas | Custo das ferramentas |

|---|---|---|

| Maquinação CNC | Médio | Baixa |

| Desnatação | Elevado | Médio |

| Forjamento | Médio | Elevado |

É necessário equilibrar cuidadosamente estes factores. O elevado desempenho exige normalmente técnicas de fabrico específicas. Vejamos a repartição pormenorizada abaixo.

Análise da matriz de fabrico

Temos de olhar para além da superfície. O método utilizado determina a integridade estrutural do dissipador de calor de cobre.

Por exemplo, as alhetas ligadas oferecem liberdade de conceção. No entanto, introduzem uma barreira. Esta barreira afecta significativamente a eficiência da transferência de calor.

Comparação de capacidades de processo

| Processo | Relação de aspeto | Resistência da barbatana de base | Custo NRE | Custo unitário (Vol) |

|---|---|---|---|---|

| Desnatação | Elevado (>50:1) | Zero (Monolítico) | Moderado | Moderado |

| Forjamento a frio | Baixo (<10:1) | Zero (Monolítico) | Elevado | Baixa |

| Maquinação CNC | Médio | Zero (Monolítico) | Baixa | Elevado |

| Barbatana colada | Elevado | Alto (colado/soldado) | Baixa | Moderado |

O impacto oculto das articulações

Processos como o desbaste ou a maquinagem criam peças a partir de um único bloco. Isto elimina efetivamente Resistência térmica de contacto9.

Nos nossos projectos anteriores, descobrimos que a eliminação de juntas melhora a condutividade térmica por uma margem mensurável.

A forja é excelente para grandes volumes. Mas limita a altura das alhetas. Sacrifica-se a área de superfície para reduzir os custos unitários.

A maquinagem oferece a melhor precisão. No entanto, consome mais tempo por unidade. É ideal para protótipos, mas dispendiosa para a produção em massa.

Na PTSMAKE, orientamos os clientes para equilibrar estas restrições. Asseguramos que a intenção do projeto corresponde à realidade do fabrico.

Os processos de fabrico ditam as limitações do seu dissipador de calor em cobre. Enquanto o desbaste e a maquinagem oferecem um desempenho térmico superior através de material contínuo, o forjamento destaca-se na redução de custos para grandes volumes. É necessário alinhar os seus objectivos térmicos com as capacidades específicas de cada método de produção.

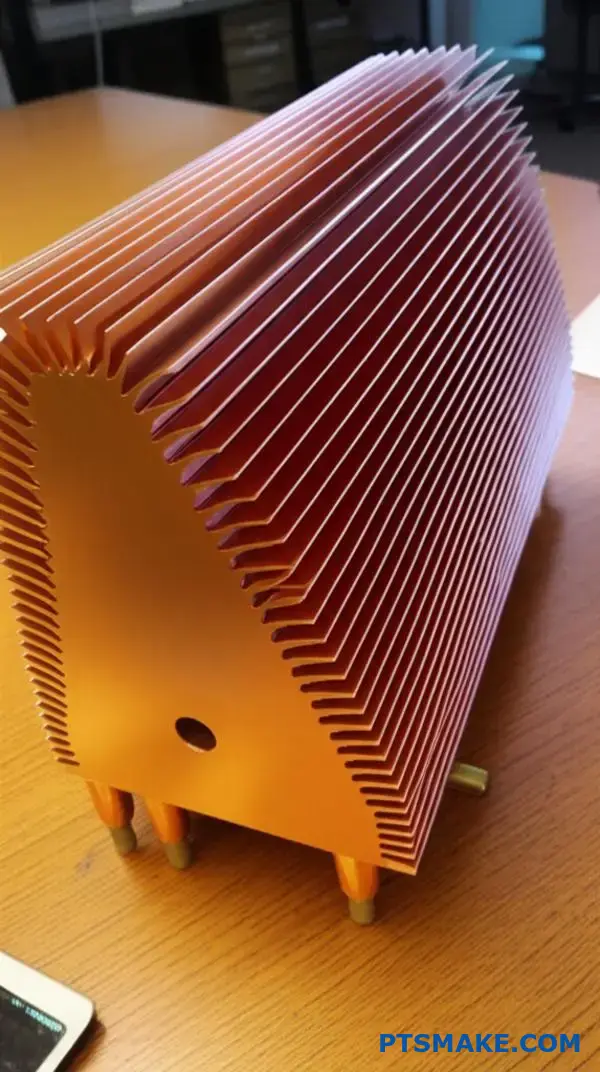

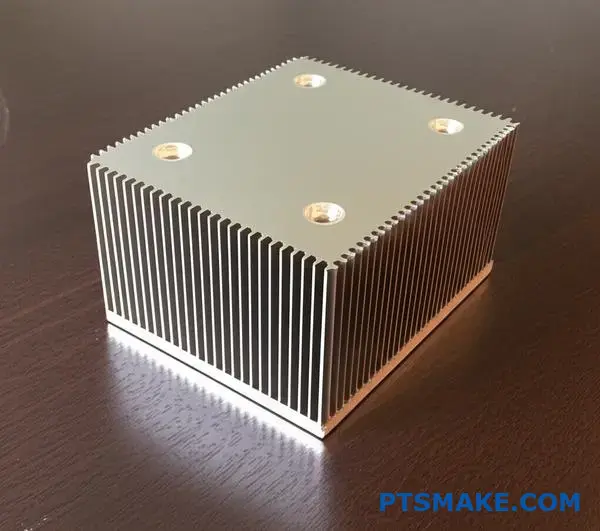

Quais são os principais tipos estruturais de dissipadores de calor em cobre?

Ao selecionar um dissipador de calor em cobre, a geometria específica das alhetas determina o desempenho. A estrutura determina a forma como o ar se move através do dispositivo e a eficácia com que o calor é dissipado.

No PTSMAKE, classificamos estas estruturas em três grupos principais com base na sua conceção física.

| Tipo de estrutura | Método de fabrico primário | Cenário de caudal de ar ideal |

|---|---|---|

| Barbatana de placa | Descascamento ou extrusão | Fluxo de ar forçado linear |

| Barbatana de pino | Forjamento a frio ou maquinagem | Fluxo de ar multidirecional |

| Barbatana larga | Forjamento a frio | Altura vertical limitada |

Cada tipo oferece vantagens distintas, consoante o espaço disponível e a configuração do ventilador. Vamos explorar o funcionamento destas geometrias em aplicações práticas.

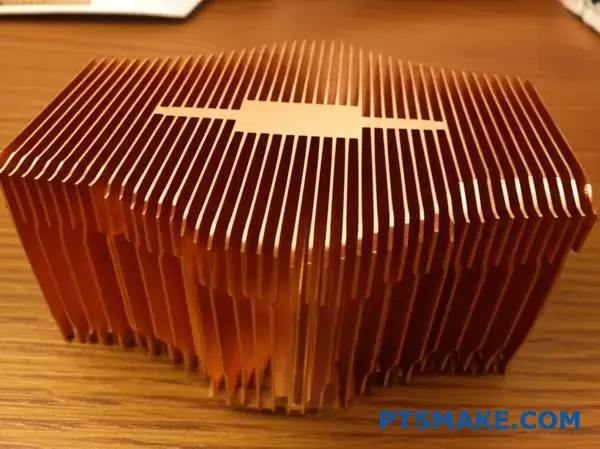

Dissipadores de calor de cobre com aletas de placa

Estas são as estruturas mais tradicionais que encontramos. São constituídas por paredes rectas e contínuas que se estendem ao longo da base.

Normalmente, utilizamos a tecnologia skiving para as fabricar. Este método permite barbatanas mais finas e uma densidade mais elevada em comparação com a extrusão.

A caraterística do caudal de ar é estritamente linear. Para funcionar eficazmente, o ar deve passar diretamente através dos canais. Esta estrutura oferece uma baixa resistência hidráulica, mas requer um fluxo de ar direcionado.

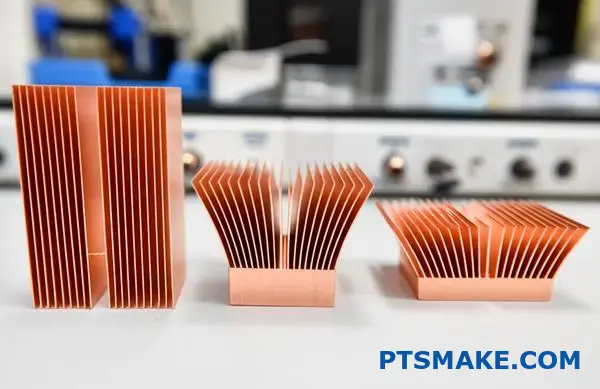

Dissipadores de calor de cobre com aletas de pino

Em vez de paredes contínuas, esta conceção utiliza um conjunto de pinos individuais. Estes pinos podem ser cilíndricos, quadrados ou elípticos.

Na nossa experiência com projectos de forjamento a frio, as aletas de pinos são excelentes para ambientes com fluxo de ar imprevisível. O ar pode entrar no conjunto a partir de qualquer direção.

Esta disposição geométrica promove uma significativa turbulência10 à volta dos pinos. Embora isto aumente a queda de pressão, muitas vezes melhora as taxas de transferência de calor em ambientes de baixa velocidade.

| Caraterística | Barbatana de placa | Barbatana de pino |

|---|---|---|

| Trajetória do fluxo de ar | Canal reto | Capacidade de fluxo cruzado |

| Queda de pressão | Baixa | Moderado a elevado |

| Fabrico | O desnatamento é comum | A forja é comum |

Desenhos de barbatanas alargadas

Trata-se de uma variação da barbatana de pinos. Os pinos são projectados para fora à medida que se estendem da base.

Esta estrutura aumenta a área de superfície na parte superior do dissipador de calor. Recomendamos este design quando o espaço vertical é apertado, mas existe um amplo espaço horizontal para utilizar.

A seleção do tipo estrutural correto é crucial para a gestão térmica. As aletas de placa são melhores para o fluxo de ar linear, enquanto as aletas de pino oferecem versatilidade com entrada de ar omnidirecional. As aletas alargadas resolvem as restrições de espaço maximizando a área de superfície. Fazer corresponder a geometria do dissipador de calor de cobre à sua estratégia de fluxo de ar garante um arrefecimento ótimo.

Como é que a geometria das alhetas influencia a eficiência do arrefecimento?

A geometria das alhetas é o coração da gestão térmica. Quando concebemos um sistema de alto desempenho dissipador de calor em cobre, Não estamos apenas a moldar o metal. Gerimos rigorosamente o fluxo de ar e as vias de dissipação de calor para garantir a fiabilidade.

No PTSMAKE, concentramo-nos em quatro dimensões críticas durante a fase de conceção.

Principais parâmetros geométricos

| Parâmetro | Função | Impacto no arrefecimento |

|---|---|---|

| Altura | Aumenta a superfície total | Pode bloquear o ar em espaços apertados |

| Espessura | Conduz o calor para cima | Aumenta o peso e o custo do material |

| Pitch | Largura do canal de fluxo de ar | Equilibra a queda de pressão |

| Perfil | Otimização da forma | Afecta a criação de turbulência |

A correção destes parâmetros garante que o dispositivo sobrevive ao stress térmico. É um ato de equilíbrio delicado entre o tamanho físico e o desempenho aerodinâmico.

Uma maior área de superfície implica geralmente um melhor potencial de arrefecimento. No entanto, o simples facto de apertar mais as alhetas conduz frequentemente a rendimentos decrescentes.

A armadilha da área de superfície

Se as alhetas estiverem demasiado próximas, a contrapressão aumenta significativamente. A ventoinha do sistema tem dificuldade em empurrar o ar através do conjunto denso.

Nos nossos resultados de testes em PTSMAKE, descobrimos que o espaçamento ideal é crucial. É necessário um espaço suficiente para que o ar circule livremente sem estrangular o sistema.

Gerir a resistência ao fluxo de ar

Quando o ar se move através de uma superfície plana, tem tendência a aderir. Isto cria uma camada de ar estagnado que isola o calor em vez de o remover.

Este fenómeno está intimamente relacionado com a diâmetro hidráulico11. Define a eficácia da geometria do canal para o escoamento do fluido.

Interrompendo o fluxo

Concebemos perfis de alhetas especificamente para quebrar esta camada isolante. A utilização de alhetas serrilhadas ou com pinos cria a turbulência necessária.

| Objetivo de conceção | Mecanismo | Resultado |

|---|---|---|

| Perturbação | Quebrar o fluxo laminar | Maior coeficiente de transferência de calor |

| Otimização | Passo de barbatana equilibrado | Menor ruído e velocidade da ventoinha |

A turbulência mistura o ar frio com a camada superficial quente. Isto melhora significativamente a eficiência térmica em comparação com o fluxo laminar suave encontrado em projectos básicos.

As geometrias complexas na maquinação CNC permitem-nos maximizar este efeito. Asseguramos a dissipador de calor em cobre funciona de forma eficiente mesmo sob cargas térmicas pesadas.

O equilíbrio entre a altura, espessura e inclinação das aletas é essencial para um desempenho térmico ótimo. Temos de trocar a área de superfície máxima por um fluxo de ar adequado para evitar o estrangulamento do sistema. A compreensão da dinâmica do fluxo permite-nos fabricar dissipador de calor em cobre soluções que mantêm a fiabilidade.

O que são dissipadores de calor híbridos e qual a sua finalidade estrutural?

Quando enfrentamos desafios de arrefecimento de alto desempenho, deparamo-nos frequentemente com um dilema de material. O cobre puro é pesado, enquanto o alumínio puro não tem uma velocidade de propagação rápida.

A solução reside em concepções híbridas.

Estes dissipadores de calor apresentam normalmente uma placa de base de cobre ligada a alhetas de alumínio. Esta estrutura aproveita os pontos fortes de ambos os metais para otimizar a gestão térmica.

Eis a forma como dividimos os papéis:

| Componente | Material | Função principal |

|---|---|---|

| Placa de base | Cobre | Rápida absorção e propagação do calor |

| Aletas de arrefecimento | Alumínio | Dissipação de calor e redução de peso |

Ao colocar o cobre apenas onde o fluxo de calor é mais elevado, maximizamos a eficiência sem acrescentar volume desnecessário.

O fluxo de calor é mais intenso diretamente acima do processador ou da fonte de alimentação.

Nos nossos projectos no PTSMAKE, descobrimos que um bloco de alumínio sólido cria frequentemente um "ponto quente" porque não consegue mover a energia com rapidez suficiente.

É aqui que a base de cobre se destaca.

Afasta rapidamente o calor da fonte, espalhando-o lateralmente por uma área mais vasta.

Quando o calor é distribuído, o cobre pesado torna-se desnecessário.

Passamos a utilizar alhetas de alumínio para a fase de dissipação.

O alumínio é mais leve e mais barato, o que nos permite aumentar a densidade das alhetas sem aumentar a dissipador de calor em cobre montagem demasiado pesada para ser montada.

Integridade estrutural e ligação

A ligação destes dois metais distintos é o verdadeiro desafio de fabrico.

Se a ligação for fraca, o desempenho térmico diminui instantaneamente.

Analisamos frequentemente o difusividade térmica12 do material de base para garantir que corresponde à intensidade da aplicação.

Segue-se uma comparação dos métodos de montagem que utilizamos:

| Método | Resistência da ligação | Transferência térmica | Fator de custo |

|---|---|---|---|

| Soldadura | Elevado | Bom | Moderado |

| Colagem de epóxi | Baixa | Pobres | Baixa |

| Estampagem | Muito elevado | Excelente | Moderado |

A estampagem é frequentemente preferida para ambientes difíceis.

Utiliza força mecânica para bloquear as alhetas de alumínio nas ranhuras da base de cobre.

Isto elimina o risco de as juntas de soldadura falharem durante o ciclo térmico, garantindo uma fiabilidade a longo prazo.

Os dissipadores de calor híbridos combinam uma base de cobre para uma rápida propagação com alhetas de alumínio para uma dissipação eficiente. Esta estrutura optimiza o percurso térmico, reduzindo significativamente o peso e os custos de material em comparação com as soluções de cobre sólido, desde que o método de ligação garanta uma baixa resistência térmica.

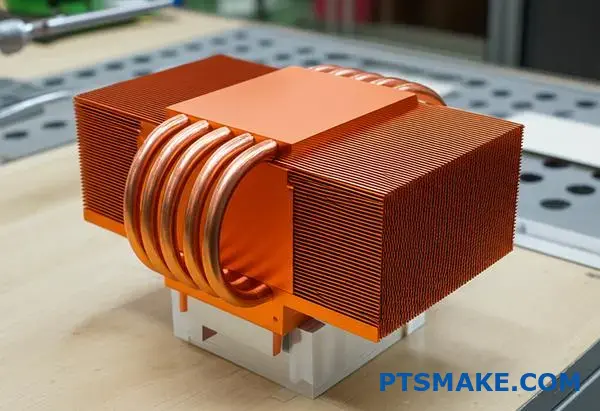

Como é que os tubos de calor são estruturalmente integrados e porquê?

Na indústria da gestão térmica, referimo-nos frequentemente aos tubos de calor como "supercondutores de calor". Eles movem a energia térmica muito mais rapidamente do que o metal sólido por si só.

Na PTSMAKE, integramo-los cuidadosamente para maximizar a sua eficácia.

Normalmente, maquinamos ranhuras precisas num dissipador de calor em cobre base. Os tubos ficam nivelados dentro destes canais.

| Componente | Função |

|---|---|

| Tubo de calor | Transporte rápido da fase de vapor |

| Base de cobre | Interface com a fonte de calor |

| Groove | Aumenta a superfície de contacto |

Esta configuração garante que o calor deixa a fonte imediatamente. Resolve o atraso frequentemente encontrado nos métodos de condução pura.

O processo de incorporação

A integração estrutural começa com a maquinação CNC de precisão. Cortamos canais no bloco de cobre que correspondem perfeitamente ao raio do tubo.

Se o ajuste for frouxo, as folgas de ar prejudicam o desempenho.

Aplicamos uma fina camada de solda de alta condutividade. De seguida, pressionamos os tubos no lugar sob calor controlado.

Ultrapassar os limites de distância

O cobre sólido é excelente, mas tem dificuldade em mover o calor mais do que alguns centímetros de forma eficiente.

Utilização de tubos de calor ação capilar13 internamente para fazer circular o fluido. Isto permite-nos mover o calor para uma pilha de alhetas remota localizada mais longe do processador.

| Método de integração | Melhor caso de utilização | Benefício |

|---|---|---|

| Toque direto | Refrigeradores económicos | Baixo custo, bom desempenho |

| Base soldada | Alto desempenho | Transferência térmica máxima |

| Colagem de epóxi | Aplicações de baixa temperatura | Montagem fácil, menos stress |

Porque é que a estrutura é importante

Nos nossos testes em PTSMAKE, uma ligação soldada supera uma ligação por pressão seca por uma margem significativa.

A solda preenche as imperfeições microscópicas entre o tubo e a base. Isto cria um caminho térmico contínuo.

Sem esta integração estreita, o efeito "supercondutor" é desperdiçado na interface.

Resumindo, os tubos de calor funcionam como super-rodovias para a energia térmica. Ao soldá-los em ranhuras precisas dentro de um dissipador de calor em cobre, Com o nosso sistema de refrigeração, ultrapassamos as limitações de distância da condução sólida. Isto garante que o calor chega instantaneamente às aletas de arrefecimento para uma dissipação eficaz.

Qual é a estrutura de uma câmara de vapor de cobre?

Pense numa câmara de vapor como uma versão bidimensional e plana de um tubo de calor normal.

No PTSMAKE, descrevemo-lo frequentemente aos nossos clientes como o derradeiro espalhador de calor para espaços restritos.

A estrutura do núcleo assenta em três componentes principais dentro de um invólucro de cobre selado a vácuo.

Estes componentes trabalham em conjunto para gerir eficazmente um elevado fluxo de calor.

| Componente | Função | Material |

|---|---|---|

| Envelope | Mantém o vácuo e transfere o calor | Cobre isento de oxigénio |

| Pavio | Transporte de fluidos por ação capilar | Pó de cobre sinterizado |

| Fluido de trabalho | Absorve e liberta calor latente | Água desionizada |

Esta configuração cria um sistema completamente estanque.

Permite que o calor se espalhe uniformemente pelos eixos X e Y quase instantaneamente.

O invólucro de cobre assegura a durabilidade enquanto os mecanismos internos suportam a carga térmica.

O Mecanismo de Mudança de Fase

Quando uma fonte de calor entra em contacto com a base, o fluido no ponto quente evapora-se imediatamente.

Este vapor enche a câmara, utilizando todo o volume para difundir o calor.

É muito superior à condução de cobre sólido.

Nos nossos testes a PTSMAKE, verificámos uma equalização quase instantânea da temperatura.

Este processo transforma uma fonte de calor pontual num campo uniforme.

Integridade e desempenho estrutural

A estrutura interna da mecha é fundamental para o desempenho.

Geralmente consiste em pó de cobre sinterizado para maximizar a área de superfície.

Esta estrutura suporta as paredes finas contra a pressão atmosférica.

Também conduz o fluido de volta para a fonte de calor.

Este ciclo contínuo permite o arrefecimento rápido de componentes de alta potência.

| Caraterística | Cobre maciço | Câmara de vapor |

|---|---|---|

| Transporte de calor | Apenas condução | Mudança de fase + Condução |

| Direção de propagação | Linear (quente a frio) | Multidirecional (2D) |

| Resistência térmica | Elevado | Extremamente baixo |

Alcançar o equilíbrio térmico

O objetivo desta estrutura é criar Isotermalização14 na superfície da base.

Isto assegura que as alhetas anexas recebem uma carga de calor uniforme.

Elimina os pontos quentes típicos da eletrónica de alta densidade.

Utilizamos o cobre devido à sua resistência mecânica e compatibilidade com a água.

Esta fiabilidade é a razão pela qual a recomendamos para hardware crítico, como um dissipador de calor de cobre especializado.

Em resumo, uma câmara de vapor de cobre é constituída por um invólucro selado a vácuo, um pavio sinterizado e um fluido de trabalho. Esta estrutura permite uma rápida transferência de calor por mudança de fase, proporcionando um espalhamento lateral superior em comparação com o metal sólido. É a solução ideal para gerir um elevado fluxo de calor em dispositivos compactos.

Como é que os dissipadores de calor de cobre são classificados de acordo com a sua aplicação-alvo?

Quando classifico um dissipador de calor em cobre, o método mais prático é olhar para a aplicação final.

As diferentes indústrias exigem propriedades térmicas e tolerâncias de fabrico específicas.

De um modo geral, agrupamo-los em quatro categorias principais, com base no que têm de interessante.

Eis a repartição destes grupos principais:

| Aplicação | Componente típico | Objetivo principal |

|---|---|---|

| Informática | CPU / GPU | Redução dos pontos de acesso |

| Iluminação | LED de alta potência | Manutenção do lúmen |

| Potência | IGBT / MOSFET | Dissipação constante |

| Telecomunicações | Estações de base | Fiabilidade |

Na PTSMAKE, vemos como estas necessidades distintas ditam o processo de fabrico, desde o desbaste até à maquinação CNC de precisão.

Para aplicações de computação como CPUs e GPUs, o desafio térmico é a densidade de potência extrema numa área muito pequena.

Aqui utilizamos frequentemente bases de cobre combinadas com tubos de calor ou câmaras de vapor.

O objetivo principal é afastar rapidamente o calor da matriz de silício.

Os LED de alta potência enfrentam um problema ligeiramente diferente no que respeita à longevidade.

Requerem a manutenção de temperaturas de junção baixas para evitar mudanças de cor ou avarias prematuras.

Frequentemente, usinamos dissipadores de calor de cobre com pinos para maximizar a área de superfície em configurações de convecção natural.

A eletrónica de potência, como os IGBTs e os MOSFETs, gera cargas de calor totais maciças em vez de apenas pontos concentrados.

Neste caso, as placas frias líquidas ou os dissipadores de aletas de cobre pesado são soluções comuns na nossa linha de produção.

O equipamento de telecomunicações exige fiabilidade a longo prazo em ambientes exteriores adversos.

Concebemo-los para uma manutenção mínima, evitando frequentemente ventiladores activos.

Um conceito importante em todas estas aplicações é resistência à propagação térmica15.

O cobre é excelente na minimização desta resistência em comparação com o alumínio, o que é vital para peças de alto desempenho.

| Aplicação | Caraterísticas de design | Desafio térmico |

|---|---|---|

| CPU/GPU | Câmaras de vapor | Alta Watt/cm² |

| LED | Barbatanas de pinos | Convecção natural |

| Eletrónica de potência | Barbatanas coladas | Alta Potência total |

| Telecomunicações | Base espessa | Exposição ambiental |

Nos resultados dos nossos testes, negligenciar o ambiente específico da aplicação conduz frequentemente a um desempenho de arrefecimento abaixo do ideal.

A classificação dos dissipadores de calor de cobre por aplicação revela prioridades de design distintas. Quer se trate da alta densidade de CPUs ou da fiabilidade de equipamentos de telecomunicações, a abordagem de fabrico tem de se adaptar. Compreender estes desafios térmicos específicos garante que o componente final funciona corretamente no terreno.

Quem são os principais intervenientes no mercado dos dissipadores de calor em cobre?

Navegar no mercado das soluções térmicas exige a compreensão dos diferentes papéis desempenhados pelos diferentes fabricantes.

Aquisição de um dissipador de calor em cobre não é um processo único para todos.

De acordo com a nossa experiência no PTSMAKE, a escolha do tipo errado de fornecedor conduz frequentemente a um desalinhamento da engenharia.

Classificamos o panorama para o ajudar a identificar o parceiro certo para o seu volume específico e necessidades técnicas.

| Categoria de fornecedor | Foco principal | Ideal para |

|---|---|---|

| OEMs globais | Normalização de grandes volumes | Eletrónica de consumo, parques de servidores |

| Marcas de entusiastas | Desempenho do retalho | Jogos para PC, Construções DIY |

| Especialistas personalizados | Precisão e flexibilidade | Industrial, médico, aeroespacial |

Os gigantes industriais

Grandes conglomerados como a Boyd (antiga Aavid) definem o panorama dos grandes volumes.

Possuem uma enorme capacidade para extrusões standard e peças estampadas.

No entanto, com base no feedback dos nossos clientes, estes gigantes têm muitas vezes dificuldades com a agilidade necessária para projectos personalizados de volume médio.

A sua escala maciça dá prioridade a encomendas de milhões de unidades em detrimento de ajustes de design especializados.

Líderes no desempenho do consumidor

Marcas como a Noctua e a Cooler Master são nomes conhecidos no mundo do PC.

Eles impulsionam a inovação no arrefecimento silencioso e nos designs estéticos.

Embora a sua engenharia seja excelente, vendem produtos acabados a retalho e não serviços de fabrico.

Normalmente, não é possível contratá-los para maquinar um componente personalizado para um dispositivo médico.

O papel fundamental dos fabricantes personalizados

É neste sector que o PTSMAKE opera, juntamente com outras oficinas de precisão.

Concentramo-nos em traduzir desenhos complexos em realidade física utilizando cobre de alta qualidade.

Por exemplo, o fabrico de um lava-loiça que integre um câmara de vapor16 requer tolerâncias CNC apertadas que os produtos de retalho não oferecem.

Nas nossas comparações de testes internos, os dissipadores maquinados por medida proporcionam melhores superfícies de contacto para aplicações industriais especializadas.

Comparação da capacidade de sourcing

| Requisito | OEM global | Marca de consumo | Loja personalizada (PTSMAKE) |

|---|---|---|---|

| Geometria personalizada | Limitada | Nenhum | Capacidade total |

| Prazo de execução | Longo | Imediato (retalho) | Flexível/rápido |

| QUANTIDADE MÁXIMA DE ENCOMENDA | Muito elevado | Unidade única | Baixo a alto |

É vital compreender a diferença entre OEMs do mercado de massas, marcas de retalho de consumo e fabricantes personalizados. Embora as marcas de consumo ofereçam excelentes refrigeradores prontos a utilizar, as aplicações industriais requerem normalmente a precisão e a flexibilidade de um parceiro personalizado para satisfazer eficazmente os requisitos específicos de conceção de dissipadores de calor em cobre.

Como é que se concebe um dissipador de calor personalizado para efeitos de fabrico (DFM)?

Conceber uma solução térmica de elevado desempenho é apenas metade da batalha. O verdadeiro desafio reside, muitas vezes, em torná-la fabricável sem gastar muito dinheiro. No PTSMAKE, vejo frequentemente projectos que são teoricamente perfeitos mas praticamente impossíveis de maquinar.

A dissipador de calor em cobre pode oferecer uma condutividade térmica superior. No entanto, se a geometria ignorar os princípios DFM, os custos de produção disparam. É necessário equilibrar o desempenho com as capacidades do processo.

Principais considerações sobre DFM

| Caraterística | Porque é que é importante |

|---|---|

| Espaçamento das alhetas | Afecta o acesso à fresa e a vibração da ferramenta. |

| Material | O cobre é mais difícil de maquinar do que o alumínio. |

| Tolerâncias | As especificações apertadas aumentam significativamente o tempo de ciclo. |

Otimização por tipo de processo

Temos de adaptar o projeto ao método de fabrico específico. Para a maquinagem CNC, os canais profundos e estreitos são o inimigo. Provocam a vibração e a quebra da ferramenta.

Nos nossos resultados de testes, manter os rácios aleta/folga abaixo de 10:1 produz a qualidade mais consistente. Se necessitar de uma densidade mais elevada, a maquinagem poderá não ser o caminho certo.

Nuances da forja e do desbaste

Quando passamos para o forjamento a frio, não se pode ignorar os ângulos de inclinação. Uma inclinação de 1 a 3 graus é essencial para ejetar a peça da matriz. Sem isso, a ferramenta desgasta-se instantaneamente.

O desbaste permite uma elevada densidade de alhetas, mas a dureza do material é importante. A Módulo de Young17 do material afecta a espessura das alhetas que podem ser cortadas sem se enrolarem.

Limites práticos de fabrico

| Processo | Regra crítica de DFM | Limitação típica |

|---|---|---|

| Maquinação CNC | Evitar cantos internos afiados. | Raio > Raio da ferramenta. |

| Forjamento a frio | Incorporar ângulos de projeto. | Normalmente, é necessário um mínimo de 2°. |

| Desnatação | Controlo da relação altura/espessura das alhetas. | O rácio máximo varia consoante o material. |

Colaborar connosco desde o início poupa semanas de revisões. Podemos sugerir pequenos ajustes de geometria que reduzem drasticamente o tempo de ciclo, mantendo o desempenho térmico.

Um projeto de dissipador de calor bem sucedido requer o alinhamento da geometria com o processo de fabrico. Quer seja através de maquinagem, forjamento ou desbaste, é crucial respeitar os limites físicos, como o acesso à ferramenta e os ângulos de inclinação. A colaboração precoce garante que os seus objectivos térmicos são atingidos de forma eficiente e fiável.

Quais são os métodos práticos para evitar a oxidação do cobre?

O cobre oferece uma condutividade térmica incrível, mas tem uma grande fraqueza: a oxidação. Quando exposto ao ar, o cobre bruto perde rapidamente o seu brilho e desempenho. Na PTSMAKE, utilizamos tratamentos de superfície específicos para travar este fenómeno.

A escolha do método correto depende das necessidades da sua aplicação. Segue-se uma comparação rápida dos métodos comuns de prevenção da oxidação:

| Método | Benefício primário | Durabilidade |

|---|---|---|

| Níquel eletrolítico | Elevada resistência à corrosão | Elevado |

| Passivação clara | Mantém a aparência | Médio |

| Revestimento a ouro | Excelente condutividade | Elevado |

Niquelagem electrolítica

Para um desempenho elevado dissipador de calor em cobre, A niquelagem electrolítica é frequentemente a nossa principal recomendação. Ao contrário da galvanoplastia, este processo deposita o metal quimicamente. Cria uma espessura uniforme mesmo em geometrias complexas com canais internos.

Proporciona uma superfície completamente soldável. Isto é crucial para componentes electrónicos que requerem montagem. Oferece também uma proteção robusta contra ambientes agressivos onde a humidade é elevada.

Revestimentos transparentes anti-manchas

Se preferir o aspeto natural do cobre, a passivação orgânica é uma alternativa eficaz. Esta fina camada evita o embaciamento sem alterar significativamente as dimensões.

No entanto, oferece menos proteção física do que o níquel. Na nossa experiência, é mais adequado para peças que não estão expostas a condições abrasivas.

O compromisso de desempenho

A adição de qualquer camada introduz um desafio técnico. Está essencialmente a adicionar uma barreira entre a fonte de calor e o meio de arrefecimento. Isto cria um ligeiro aumento na resistência térmica interfacial18.

Nos nossos testes no PTSMAKE, este impacto é geralmente negligenciável em comparação com os benefícios. O quadro seguinte evidencia este equilíbrio:

| Caraterística | Superfície revestida | Cobre nu |

|---|---|---|

| Transferência térmica | Ligeiramente inferior | Máximo |

| Risco de oxidação | Muito baixo | Muito elevado |

| Fiabilidade a longo prazo | Excelente | Pobres |

Consideramos que garantir a longevidade da peça compensa a perda fraccionada de eficiência térmica. O cobre desprotegido degrada-se, o que acaba por matar o desempenho.

A prevenção da oxidação envolve o equilíbrio entre a proteção e o desempenho térmico. Embora os revestimentos como o níquel eletrolítico ou a passivação adicionem uma resistência mínima, são essenciais para a durabilidade. Para qualquer dissipador de calor em cobre, Estes tratamentos garantem que o componente funciona de forma fiável durante toda a sua vida útil sem se degradar.

Estudo de caso: Arrefecer uma CPU de 250 W num PC de formato pequeno.

Colocar uma CPU de 250W num chassis Small Form Fator (SFF) é um pesadelo de engenharia térmica. Os métodos de arrefecimento padrão simplesmente falham aqui.

No PTSMAKE, abordamos este desafio dando prioridade à gestão do fluxo de calor. Não podemos confiar apenas no volume de ar devido a restrições de espaço.

A Matriz do Desafio Térmico

| Parâmetro | PC padrão | Requisitos de PC SFF |

|---|---|---|

| Espaço | Amplo | Restrições severas |

| Fluxo de ar | Volume elevado | Alta pressão |

| Material | Alumínio/Híbrido | Cobre integral |

Temos de utilizar um sistema de alta densidade dissipador de calor em cobre emparelhado com tecnologia avançada de mudança de fase. Isto assegura uma rápida transferência de calor para fora da matriz.

Engenharia da solução

Para gerir 250 W num espaço confinado, uma base metálica sólida é insuficiente. O fluxo de calor é demasiado concentrado.

Nos nossos testes, descobrimos que a base da câmara de vapor não é negociável. Esta espalha o calor uniformemente pelo conjunto de alhetas muito mais rapidamente do que o cobre sólido.

Geometria e fabrico de alhetas

Utilizamos a tecnologia skiving para as alhetas. Este processo permite-nos criar aletas mais finas com uma densidade superior à da extrusão.

| Componente | Escolha | Justificação |

|---|---|---|

| Base | Câmara de vapor | Difunde instantaneamente um elevado fluxo de calor. |

| Barbatanas | Cobre desnatado | Maximiza a área de superfície em altura Z baixa. |

| Ventilador | Pressão estática elevada | Empurra o ar através de pilhas de alhetas densas. |

O papel da física

A câmara de vapor baseia-se em calor latente de vaporização19 para movimentar energia. Esta mudança de fase é muito mais eficiente do que a simples condução.

Material de interface térmica (TIM)

Para o TIM, a massa lubrificante normal degrada-se a estas temperaturas. Recomendamos a Honeywell PTM7950 ou metal líquido.

Com base em projectos anteriores no PTSMAKE, a aplicação destes materiais avançados reduz significativamente o delta T, impedindo que a CPU sofra estrangulamentos.

O arrefecimento bem-sucedido de uma CPU de 250 W numa construção SFF requer uma abordagem holística. Combinando uma base de câmara de vapor, alhetas de cobre de alta densidade e ventoinhas de alta pressão estática, podemos ultrapassar as limitações geométricas. Isto garante um desempenho fiável mesmo sob cargas térmicas pesadas.

Cenário: Reduzir o custo do seu dissipador de calor em 30%. Quais são as suas opções?

Reduzir o orçamento do seu dissipador de calor em 30% é um objetivo arrojado. Muitas vezes exige repensar materiais ou processos de fabrico. Nem sempre é necessário sacrificar completamente o desempenho para atingir este objetivo.

No PTSMAKE, normalmente examinamos três alavancas específicas com os nossos clientes. Analisamos as trocas de materiais, a simplificação geométrica e o ajuste dos limites térmicos. Segue-se uma breve descrição destas estratégias com base na nossa experiência.

| Estratégia | Impacto nos custos | Risco de desempenho |

|---|---|---|

| Hibridação de materiais | Redução elevada | Moderado |

| Simplificação geométrica | Redução média | Baixa |

| Aumento do orçamento térmico | Redução reduzida | Elevado |

A mudança de material: Designs híbridos

Um sólido dissipador de calor em cobre oferece uma condutividade inigualável. No entanto, o cobre é pesado e caro. Uma alternativa inteligente é um design híbrido. Sugerimos frequentemente uma placa de base de cobre emparelhada com alhetas de alumínio.

Isto retém a rápida propagação do calor na fonte de calor. Entretanto, as alhetas de alumínio dissipam o calor para o ar de forma eficiente. Esta combinação reduz significativamente os custos de material sem uma enorme queda no desempenho.

Mudança de processo: CNC para forjamento

As geometrias complexas obrigam-nos a utilizar a maquinagem CNC. Isto aumenta o tempo de máquina. Se simplificarmos o desenho das alhetas, podemos mudar para o forjamento a frio.

Para a produção de grandes volumes, o forjamento a frio reduz drasticamente o custo unitário em comparação com a fresagem. Confirmámos em testes anteriores que as alhetas simplificadas continuam a gerir eficazmente o fluxo de ar na maioria dos chassis padrão.

| Caraterística | Maquinação CNC | Forjamento a frio |

|---|---|---|

| Custo por unidade | Mais alto | Mais baixo (em volume) |

| Liberdade de conceção | Muito elevado | Limitada |

| Acabamento da superfície | Excelente | Bom |

Ajustar o orçamento térmico

Por vezes, as restrições de hardware são demasiado apertadas. Se permitir uma temperatura de funcionamento ligeiramente superior, pode reduzir a área de superfície das alhetas necessária. Isto reduz a utilização de material.

No entanto, é necessário ter em conta os resistência da interface térmica20. Ao reduzir o limite de temperatura da junção em apenas 5°C, pode ser possível conceber um arrefecedor mais pequeno e mais barato.

Conseguir uma redução de custos 30% requer uma abordagem equilibrada. Se a mudança para um sistema híbrido dissipador de calor em cobre ou mudar para o forjamento, existem soluções de compromisso. Ajudamo-lo a navegar por estas escolhas para garantir que a fiabilidade se mantém elevada enquanto os custos diminuem.

Como é que se arrefece um dispositivo numa caixa selada e à prova de água?

A vedação de um dispositivo para impermeabilização cria uma séria armadilha térmica. As ventoinhas normais são inúteis neste caso, porque não há troca de ar com o exterior. Segundo a nossa experiência no PTSMAKE, confiar no movimento interno do ar é um erro.

Não se pode esperar que o calor desapareça. O ar no interior actua como um isolante, não como um refrigerante.

Porque é que a convecção interna falha

A bolsa de ar estático mata a transferência térmica. Precisamos de uma ponte física.

| Método de arrefecimento | Invólucro aberto | Invólucro selado |

|---|---|---|

| Fluxo de ar | Elevado (ventiladores) | Zero |

| Fuga ao calor | Convecção direta | Condução necessária |

| Risco | Poeira/água | Sobreaquecimento |

Temos de movimentar o calor de forma eficiente sem abrir a caixa.

Para resolver este problema, temos de mudar a nossa estratégia. Passamos da convecção para a condução. O objetivo é ligar fisicamente o componente quente diretamente à parede da caixa.

O caminho condutor

É frequente utilizarmos um dissipador de calor em cobre ou um tubo de calor. O cobre é ideal porque movimenta a energia rapidamente. O calor desloca-se do PCB para o bloco de cobre. Depois, desloca-se diretamente para o invólucro da caixa.

A estratégia da parede exterior

A própria caixa torna-se o radiador. Se a caixa for de plástico, isto é difícil porque o plástico é isolante. As caixas metálicas funcionam melhor neste caso.

Em estudos anteriores de colaboração com clientes, descobrimos que aumentar a área de superfície no exterior é vital. O remate do exterior ajuda significativamente.

Comparação de materiais para armários

| Material | Condutividade térmica | Adequação para unidades seladas |

|---|---|---|

| Plástico | Baixa | Pobres |

| Alumínio | Elevado | Bom |

| Cobre | Muito elevado | Excelente (mas pesado) |

Há aqui um inimigo oculto. Chama-se resistência térmica interfacial21.

Mesmo com um dissipador de calor de cobre, pequenos espaços bloqueiam o calor. Utilizamos pasta térmica ou almofadas para preencher estes espaços vazios. Isto assegura um caminho contínuo para a energia escapar para o ambiente.

O arrefecimento de dispositivos selados requer o desvio do ar interno. É necessário criar um caminho condutor sólido utilizando materiais como um dissipador de calor de cobre para transferir o calor para a parede do armário. A superfície externa dissipa então esta energia para o ambiente, actuando como o radiador final.

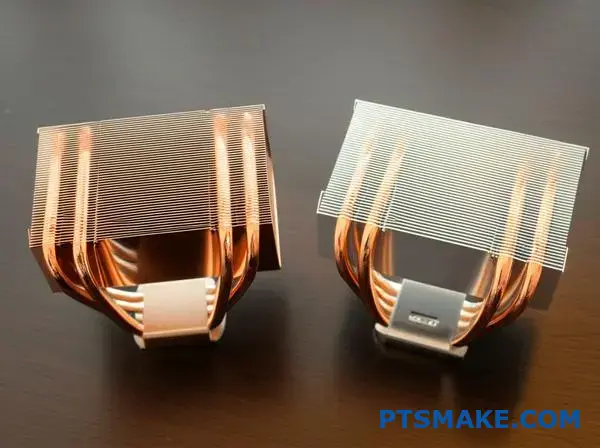

Analisar dois arrefecedores de CPU comerciais concorrentes (um de cobre, um híbrido).

Vemos frequentemente duas abordagens distintas no arrefecimento de alto desempenho. Uma baseia-se numa dissipador de calor em cobre enquanto o outro utiliza uma mistura híbrida de materiais.

Vejamos uma análise de dois líderes de mercado para compreender por que razão os fabricantes fazem estas escolhas específicas.

| Caraterística | Modelo de cobre puro | Modelo híbrido (Cu + Al) |

|---|---|---|

| Massa térmica | Elevado | Baixo a médio |

| Base de custos | Caro | Rentável |

| Utilizador-alvo | Overclockers | Jogadores em geral |

Esta comparação revela como a seleção de materiais determina diretamente a complexidade do fabrico e o posicionamento final no retalho.

No nosso laboratório no PTSMAKE, dissecámos as disposições dos tubos de calor. A unidade de cobre usa seis tubos de 6 mm, enquanto a híbrida usa quatro tubos de 8 mm.

A escolha não é apenas uma questão de área de superfície. Trata-se de equilibrar as Ação capilar22 contra a distância que o calor tem de percorrer.

| Componente | Escolha do design | Implicações para o fabrico |

|---|---|---|

| Passo da barbatana | Densa (Cobre) | Requer ventiladores com maior pressão estática. |

| Passo da barbatana | Aberto (Híbrido) | Permite um fluxo de ar mais silencioso e a baixas rotações. |

| Placa de base | Polimento de espelhos | Aumenta significativamente o tempo do ciclo de maquinagem. |

O modelo de cobre apresenta uma densa pilha de alhetas. Isto aumenta a área de superfície, mas exige uma ventoinha potente para fazer passar o ar.

Por outro lado, o modelo híbrido utiliza um espaçamento maior. Esta decisão reduz os custos de material e permite um funcionamento silencioso, apelando a um mercado mais vasto.

Do ponto de vista da maquinação, os mecanismos de montagem são muito diferentes. A pesada unidade de cobre requer uma placa traseira de aço para evitar a deformação da placa-mãe.

Isto aumenta a lista de materiais. A unidade híbrida, por ser mais leve, permite a utilização de simples pinos de pressão, reduzindo o tempo de montagem na linha de produção.

Em projectos anteriores no PTSMAKE, descobrimos que os projectos de cobre pesado requerem frequentemente hardware de montagem mais robusto do que as alternativas híbridas.

Analisámos a forma como um dissipador de calor em cobre O design híbrido dá prioridade à capacidade térmica bruta em detrimento do peso, exigindo uma montagem robusta. Em contraste, o design híbrido equilibra o desempenho com os custos de fabrico, utilizando um maior espaçamento das alhetas para obter vantagens acústicas e uma montagem simplificada para atrair o mercado de massas.

Propor uma inovação de design para um dissipador de calor em cobre.

A gestão térmica standard esbarra frequentemente num obstáculo no que respeita ao peso. Enquanto um dissipador de calor em cobre oferece uma condutividade térmica superior, a sua elevada densidade torna difícil a sua utilização em aplicações leves como a robótica ou a indústria aeroespacial. Temos de ir além dos simples ajustamentos da densidade das alhetas.

No PTSMAKE, acreditamos que o próximo salto vem da alteração da própria estrutura interna. Temos de passar do pensamento subtrativo para o design generativo.

A limitação atual vs. a inovação

| Restrição | Design tradicional | Proposta de inovação |

|---|---|---|

| Geometria | Barbatanas paralelas | Malha biomimética |

| Fluxo de ar | Laminar (reto) | Turbulento (Misto) |

| Peso | Pesado (base sólida) | Leve (oco) |

Esta abordagem tem por objetivo manter o desempenho térmico mas eliminar o excesso de massa.

Para resolver o problema do peso sem sacrificar a potência de arrefecimento, proponho a integração de um processo de fabrico híbrido. Podemos combinar a maquinagem CNC de precisão para a base com o fabrico aditivo para a estrutura das aletas.

Isto permite-nos criar um Superfície mínima triplamente periódica23 (TPMS).

A vantagem das estruturas TPMS

Ao contrário dos pinos ou alhetas normais, esta geometria divide o fluxo de ar continuamente. Cria uma turbulência natural. Esta turbulência perturba a camada limite de ar, que normalmente actua como um isolador.

Nos nossos estudos internos com parceiros de design, esta estrutura aumenta significativamente a área de superfície efectiva dentro do mesmo volume.

Comparação da eficiência estrutural

| Métrica | Dissipador de calor de cobre com alheta reta | Dissipador de calor de cobre em treliça TPMS |

|---|---|---|

| Rácio de área de superfície | 1:1 (linha de base) | 3:1 (Melhorado) |

| Resistência ao fluxo de ar | Baixa | Moderado |

| Dissipação de calor | Bom | Excelente |

Este desenho é impossível de maquinar apenas com a fresagem tradicional. No entanto, ao imprimir em 3D a estrutura de cobre e maquinar em CNC a superfície de contacto para obter a planicidade, obtemos o melhor dos dois mundos.

Esta inovação reduz o peso total da peça em cerca de 40%. Transforma a dissipador de calor em cobre de uma âncora pesada para um componente leve e de elevado desempenho, adequado para hardware dinâmico.

Ao repensar a geometria, resolvemos o problema de densidade inerente ao cobre. Passámos das aletas padrão para uma estrutura de rede matemática, optimizando a área de superfície e o peso. Esta abordagem híbrida tira partido da precisão CNC e da complexidade aditiva para uma gestão térmica superior.

Desbloquear soluções de dissipadores de calor de cobre de precisão com PTSMAKE

Pronto para elevar os seus projectos com dissipadores de calor de cobre de alta qualidade? Contacte os especialistas em engenharia da PTSMAKE para obter um orçamento rápido para soluções personalizadas, desde protótipos a produção em volume. Experimente um serviço confiável, fabricação precisa e entrega pontual - envie seu RFQ hoje e vamos superar suas expectativas!

Clique aqui para compreender como a taxa de transferência de calor está relacionada com a densidade do material e a capacidade térmica específica. ↩

Saiba como este princípio físico calcula o impacto específico das impurezas na condutividade do metal. ↩

Clique aqui para compreender como estes picos de superfície microscópicos influenciam a resistência ao contacto térmico e a fricção. ↩

Clique aqui para saber como este coeficiente determina matematicamente os limites de eficiência das suas estratégias de arrefecimento por fluxo de ar. ↩

Clique aqui para saber como a densidade e a condutividade do material interagem para determinar a rapidez com que o calor se espalha ou é armazenado. ↩

Clique para saber como a minimização deste valor de resistência reduz significativamente a temperatura de funcionamento do seu processador. ↩

Clique aqui para saber como o tratamento térmico aumenta drasticamente a resistência de ligas metálicas específicas. ↩

Clique para compreender como a resistência nas interfaces das juntas afecta a dissipação total de calor e a fiabilidade. ↩

Compreender como a minimização das barreiras de junção reduz significativamente as temperaturas e melhora a fiabilidade geral do sistema. ↩

Clique aqui para saber como o movimento caótico do ar quebra a camada limite e melhora a eficiência da transferência térmica. ↩

Clique para compreender como este cálculo ajuda a otimizar o fluxo de ar e o desempenho de arrefecimento em espaços restritos. ↩

Clique aqui para compreender como esta propriedade física determina a velocidade de propagação do calor no interior da base. ↩

Clique aqui para saber como os fluidos se movem contra a gravidade sem bombas, garantindo que o seu dispositivo se mantém fresco em qualquer orientação. ↩

Saiba como conseguir uma distribuição uniforme da temperatura aumenta significativamente o tempo de vida útil dos componentes electrónicos sensíveis aqui. ↩

Clique para compreender como este fenómeno afecta a eficiência do arrefecimento e porque é que o cobre lida melhor com o calor localizado do que o alumínio. ↩

Saiba como esta tecnologia avançada de mudança de fase dissipa o calor de forma significativamente mais rápida do que o metal sólido para componentes críticos. ↩

Saiba como a rigidez do material afecta a precisão e a estabilidade das alhetas durante o fabrico. ↩

Clique aqui para compreender como os limites microscópicos e as camadas de revestimento afectam a eficiência da transferência de calor no seu design. ↩

Clique aqui para saber como a mecânica de mudança de fase melhora drasticamente a eficiência da transferência térmica em designs compactos. ↩

Clique aqui para compreender o impacto do contacto de superfície na transferência de calor e na eficiência global de arrefecimento do sistema. ↩

Clique aqui para saber como as folgas microscópicas reduzem a eficiência do arrefecimento e como selecionar os materiais de interface térmica corretos. ↩

Clique aqui para compreender como o movimento do fluido no interior dos tubos de calor afecta de forma crítica a eficiência da transferência térmica. ↩

Clique para compreender como esta geometria matemática específica maximiza a área de superfície para taxas de transferência térmica amplamente melhoradas. ↩