Muitos engenheiros têm dificuldade em obter acabamentos anodizados transparentes consistentes e de alta qualidade em peças de alumínio. O processo parece simples, mas variáveis subtis na seleção da liga, no pré-tratamento e no controlo do processo podem fazer a diferença entre um acabamento brilhante e protetor e um resultado decepcionante e manchado que não atende às especificações.

A anodização transparente é um processo eletroquímico que cria uma camada transparente de óxido de alumínio nas superfícies de alumínio, aumentando a resistência à corrosão e a dureza da superfície, mantendo a aparência natural do metal através da oxidação controlada num eletrólito ácido.

Este guia abrange tudo, desde a seleção de ligas e variáveis do processo até o controlo de qualidade e aplicações no mundo real. Aprenderá a especificar o acabamento certo para o seu projeto, evitar defeitos comuns e trabalhar de forma eficaz com o seu fornecedor de anodização para alcançar os resultados que precisa.

Qual é a diferença entre a anodização transparente e a anodização colorida?

Ao escolher um acabamento para peças de alumínio, surge uma pergunta comum. Qual é a diferença real entre anodização transparente e colorida?

O processo central é quase idêntico. Mas os objetivos finais são bastante distintos.

O objetivo principal

A anodização transparente tem como objetivo proteger a peça. Ela aumenta a resistência à corrosão, mantendo a aparência metálica natural do alumínio.

A anodização colorida adiciona um elemento visual. Ela usa corante para obter uma cor específica para marcação ou codificação funcional.

Aqui está uma breve descrição dos seus principais objetivos.

| Tipo de anodização | Objetivo principal | Resultado estético |

|---|---|---|

| Anodização transparente | Proteção, durabilidade | Brilho metálico natural |

| Anodização a cores | Proteção, Estética | Cor específica e consistente |

Essa escolha depende frequentemente do design e das necessidades funcionais do seu produto.

Ambos os processos começam com a mesma etapa eletroquímica. Criamos uma camada de óxido porosa e durável na superfície do alumínio. Essa camada é fundamental para as qualidades protetoras da anodização. A verdadeira divergência ocorre logo após a formação dessa camada.

A fase de tingimento: a diferença fundamental

Com a anodização colorida, a peça é submersa num banho de tinta. O poroso camada de óxido anódico1 absorve o corante. É assim que obtemos essas cores vibrantes e duradouras. A profundidade da cor pode ser controlada pelo tempo de imersão e pela concentração do corante.

Após a coloração, a peça é selada. Esta etapa crucial fecha os poros, retendo a tinta permanentemente. Isso torna a cor parte integrante da superfície.

O caminho para peças anodizadas transparentes

As peças anodizadas transparentes não passam pelo banho de tinta. Após a formação da camada de óxido, elas vão diretamente para a etapa de vedação. Esse processo veda a camada porosa e sem cor.

Oferece a mesma excelente resistência à corrosão e ao desgaste. Mas preserva o aspeto bruto e maquinado do alumínio. Isto é frequentemente desejado para designs industriais ou minimalistas.

As etapas do processo destacam essa variação única, mas significativa.

| Passo Número | Processo de anodização transparente | Processo de anodização colorida |

|---|---|---|

| 1 | Pré-tratamento (limpeza/gravação) | Pré-tratamento (limpeza/gravação) |

| 2 | Anodização (crescimento da camada de óxido) | Anodização (crescimento da camada de óxido) |

| 3 | Enxaguamento | Enxaguamento |

| 4 | Vedação | Tingimento |

| 5 | - | Enxaguamento |

| 6 | - | Vedação |

A escolha afeta tanto a estética quanto o tempo de produção.

A diferença fundamental reside numa única etapa. A anodização transparente prioriza a proteção, mantendo a aparência natural do metal. A anodização colorida adiciona uma etapa de tingimento para incorporar a cor na camada superficial antes da selagem, oferecendo proteção e estética específica.

Quais ligas de alumínio são melhores para anodização transparente?

Escolher a liga de alumínio certa é crucial para um acabamento anodizado transparente bem-sucedido. Os elementos da liga têm impacto direto na aparência final.

Elementos como cobre e silício são os principais culpados. Eles podem causar uma tonalidade turva, cinzenta ou amarelada após a anodização.

É por isso que algumas ligas são mais adequadas do que outras.

Adequação da liga para anodização transparente

As séries 5xxx e 6xxx são excelentes opções. Produzem uma camada anódica verdadeiramente transparente e uniforme.

As séries 2xxx e 7xxx, no entanto, são desafiadoras. O seu alto teor de cobre e zinco leva à descoloração.

Aqui está um guia rápido:

| Série Alloy | Elemento de liga primário | Adequação para anodização transparente |

|---|---|---|

| 5xxx | Magnésio (Mg) | Excelente |

| 6xxx | Magnésio (Mg) e Silício (Si) | Excelente |

| 2xxx | Cobre (Cu) | Pobre / Desafiador |

| 7xxx | Zinco (Zn) | Pobre / Desafiador |

Um olhar mais profundo sobre a metalurgia

A diferença reside na estrutura do metal. No nosso trabalho na PTSMAKE, verificamos sempre primeiro as especificações do material. Esta etapa evita erros dispendiosos mais tarde.

Ligas desafiadoras: séries 2xxx e 7xxx

As ligas com elevado teor de cobre (2xxx) ou zinco (7xxx) são difíceis. Estes elementos formam distintos compostos intermetálicos2 dentro da matriz de alumínio.

Essas partículas não se anodizam uniformemente com o alumínio circundante. Elas podem se anodizar a uma velocidade diferente ou nem se anodizar. Isso resulta numa superfície não uniforme, muitas vezes descolorida. Por exemplo, a liga 2024 frequentemente fica com uma cor cinza opaca.

Ligas excelentes: séries 5xxx e 6xxx

Em contrapartida, as ligas das séries 5xxx e 6xxx são ideais para um acabamento anodizado transparente. Os seus elementos principais, magnésio e silício, são mais solúveis no alumínio.

Isso cria um material mais homogéneo. Durante a anodização, a camada de óxido cresce uniformemente, resultando num acabamento claro, consistente e protetor. A liga 6061 é uma escolha popular por esse motivo.

| Grupo Alloy | Comportamento metalúrgico | Resultado anodizado transparente |

|---|---|---|

| Excelente (5xxx, 6xxx) | Os elementos de liga estão bem dissolvidos. | Camada de óxido uniforme e transparente. |

| Desafiador (2xxx, 7xxx) | Forma partículas intermetálicas não uniformes. | Acabamento descolorido, turvo ou cinzento. |

A seleção da liga é o fator mais crítico para um acabamento anodizado transparente de qualidade. Elementos de liga como cobre e zinco causam descoloração, enquanto as séries 5xxx e 6xxx oferecem a melhor clareza e consistência devido às suas propriedades metalúrgicas.

Quais são as principais propriedades de um acabamento anodizado transparente?

Um acabamento anodizado transparente faz mais do que apenas proteger. Ele melhora fundamentalmente as propriedades essenciais do alumínio. Esse processo cria uma camada de óxido de alumínio protetora e incrivelmente dura.

Esta camada não é um revestimento; faz parte do metal. Melhora drasticamente o desempenho das peças funcionais.

Resistência à corrosão aprimorada

A camada de óxido de alumínio é quimicamente estável. Ela atua como uma barreira poderosa. Isso protege o alumínio subjacente da humidade, sal e outros elementos corrosivos.

Maior dureza superficial

Esta nova camada também é extremamente dura. Esta característica aumenta diretamente a resistência à abrasão e aos riscos.

| Imóveis | Alumínio em bruto | Alumínio anodizado transparente |

|---|---|---|

| Corrosão | Baixa resistência | Alta resistência |

| Dureza | Suave | Muito difícil |

| Desgaste | Suscetível a arranhões | Resistente à abrasão |

Isso torna-o ideal para peças que sofrem contacto ou uso regular.

A magia por trás desses benefícios é a própria camada de óxido de alumínio. Essa camada é criada através de um processo eletroquímico. Ela cresce diretamente da peça de alumínio base.

Como funciona a camada de óxido

Ao contrário da tinta, não lasca nem descasca. A camada é naturalmente porosa e tem uma estrutura muito organizada. Após o processo principal, normalmente selamos esses poros. Esta etapa fixa as qualidades protetoras.

Em projetos anteriores na PTSMAKE, vimos como uma vedação adequada é crucial. Ela garante a máxima resistência à corrosão em aplicações exigentes.

Essa oxidação controlada cria uma superfície muito mais dura do que o alumínio original. A dureza vem da sua densidade, cristalinidade, estrutura colunar hexagonal3. Essa estrutura é fundamental para a sua durabilidade.

Compreender a rigidez dielétrica

Outro benefício importante é o isolamento elétrico. O alumínio bruto é um excelente condutor. No entanto, a camada de óxido de alumínio é um excelente isolante elétrico. Isso é chamado de alta rigidez dielétrica.

| Caraterística | Impacto no desempenho |

|---|---|

| Camada integral | Não descasca nem lasca |

| Poros selados | Maximiza a resistência à corrosão |

| Estrutura cristalina | Proporciona elevada dureza e resistência ao desgaste |

| Natureza do óxido | Oferece excelente isolamento elétrico |

Esta propriedade torna o acabamento anodizado transparente perfeito para caixas de equipamentos eletrónicos. Pode evitar curto-circuitos e proteger componentes internos sensíveis.

A camada de óxido de alumínio oferece três benefícios funcionais. Ela proporciona excepcional resistência à corrosão, dureza superficial superior para proteção contra abrasão e isolamento elétrico confiável, aumentando a durabilidade e o desempenho da peça.

Como é definida e controlada a ‘clareza’ do acabamento?

Alcançar a clareza perfeita num acabamento não é sorte. É o resultado de etapas cuidadosamente controladas. O aspecto final depende muito da superfície da matéria-prima.

Uma peça começa com uma textura específica. Pense em polido, escovado ou mate.

O pré-tratamento determina a aparência

Antes da anodização, preparamos a superfície. Os tratamentos químicos podem gravar a superfície para obter um aspecto mate ou polir para obter um aspecto refletor. A escolha aqui é fundamental para o resultado final da anodização transparente.

| Pré-tratamento | Efeito na superfície | Clareza resultante |

|---|---|---|

| Gravura química | Cria micro-rugosidade | Difuso, Mate |

| Iluminação | Alisa a superfície | Alto, refletivo |

Esta fase inicial estabelece as bases para tudo o que se segue.

A verdadeira clareza depende de dois fatores. A pureza da camada de óxido de alumínio e a textura do metal por baixo dela. Um substrato impecável é o primeiro passo.

A ciência por trás do brilho

O processo de anodização cria uma camada de óxido transparente. Se essa camada for pura e uniforme, ela mostra claramente a superfície abaixo. Quaisquer impurezas ou inconsistências irão turvar o acabamento, reduzindo o seu apelo visual. A aparência final depende muito de como a luz interage com a superfície, um princípio conhecido como reflexão especular4.

Controlo para um acabamento perfeito

Na PTSMAKE, gerimos todas as variáveis. Isso começa com a seleção da liga de alumínio certa. Algumas ligas, como a 6063, proporcionam um acabamento mais nítido do que outras, como aquelas com alto teor de silício.

Também controlamos meticulosamente a química do pré-tratamento e os parâmetros de anodização. Isso garante que a camada de óxido cresça perfeitamente. Resultados consistentes exigem esse nível de precisão.

| Fator de controlo | Impacto na clareza | A abordagem da PTSMAKE |

|---|---|---|

| Seleção de ligas | Alta; algumas ligas são mais claras | Oriente os clientes para as ligas ideais |

| Preparação da superfície | Alta; define a textura | Banhos químicos controlados com precisão |

| Processo de anodização | Alta; afeta a pureza do óxido | Monitorização rigorosa dos parâmetros |

O controlo destes fatores é a forma como proporcionamos sempre aos nossos clientes um acabamento anodizado transparente previsível e de alta qualidade.

A clareza no acabamento é projetada, não acidental. É a soma de um substrato preparado, um pré-tratamento preciso e um processo de anodização perfeitamente controlado. A aparência final é um reflexo direto do cuidado meticuloso tomado em cada etapa da produção.

O padrão de referência: compreendendo a norma MIL-A-8625

Quando se discute anodização transparente, uma norma se destaca acima de todas: MIL-A-8625.

Esta é uma especificação militar dos EUA. No entanto, é o padrão global de facto para anodização. Ela fornece uma linguagem clara e comum.

Para um acabamento anodizado transparente, focamos em duas partes principais. São elas: Tipo II e Classe 1. Isso garante que todos estejam em sintonia.

| Especificação | Descrição | Utilização comum |

|---|---|---|

| MIL-A-8625 | Especificação militar para revestimentos anódicos | Norma da indústria |

| Tipo II | Anodização com ácido sulfúrico | Decorativo e protetor |

| Classe 1 | Sem tingimento (acabamento natural) | Anodização transparente |

Esta estrutura evita mal-entendidos. É crucial para alcançar resultados consistentes.

A norma MIL-A-8625 não é apenas um documento. É a base para uma comunicação clara. Ela elimina as suposições do processo. Quando um engenheiro especifica "anodizado transparente", esta norma define o que isso significa em termos técnicos.

Isso evita erros dispendiosos. Garante que a peça final corresponda à intenção inicial do projeto. Na PTSMAKE, confiamos nesse padrão diariamente.

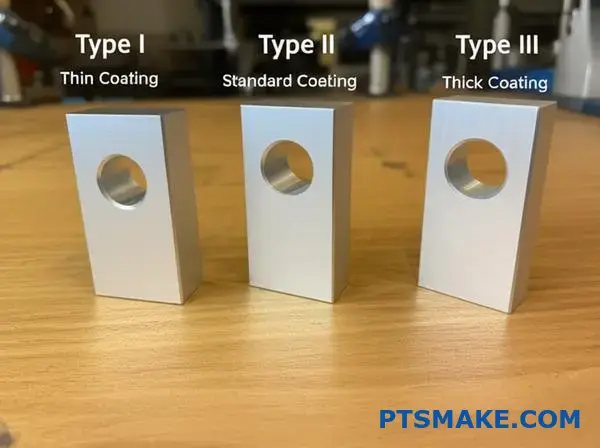

Tipos de revestimentos anódicos

A norma MIL-A-8625 descreve vários tipos de revestimento. Para acabamentos transparentes, o nosso foco é o Tipo II. Ele usa ácido sulfúrico para criar um revestimento de espessura moderada. Isso é perfeito para resistência à corrosão e uma aparência limpa.

Diferem do Tipo III, ou anodização de revestimento duro. O Tipo III cria uma camada muito mais espessa e dura para aplicações de alto desgaste.

Classes de revestimentos anódicos

A norma também define duas classes. É aqui que entra em jogo o termo "claro".

- Classe 1: Isso significa que o revestimento não é tingido. Ele manterá a aparência natural e clara da camada anódica. Essa é a especificação para um acabamento anodizado verdadeiramente transparente.

- Classe 2: Esta aula envolve adicionar corantes ao revestimento após o passivação electrolítica5 processo.

Aqui está uma explicação simples:

| Designação | Significado | Resultado |

|---|---|---|

| MIL-A-8625 Tipo II, Classe 1 | Ácido sulfúrico, não corado | Acabamento anodizado transparente padrão. |

| MIL-A-8625 Tipo II, Classe 2 | Ácido sulfúrico, tingido | Um acabamento anodizado colorido. |

Portanto, especificar "MIL-A-8625, Tipo II, Classe 1" é a forma mais precisa de solicitar uma peça anodizada transparente padrão. Não deixa margem para interpretações.

Em suma, a norma MIL-A-8625 é essencial. Especificar o Tipo II para o processo e a Classe 1 para o acabamento garante um revestimento anodizado transparente de alta qualidade, sem coloração. Essa precisão é fundamental para resultados de fabrico previsíveis, um princípio que seguimos rigorosamente na PTSMAKE.

Quais são os principais tipos de processos de anodização transparente?

Quando falamos de anodização transparente, não se trata de um processo único. A norma industrial MIL-A-8625 descreve os principais tipos. Cada um deles pode produzir um acabamento transparente ou translúcido.

No entanto, as suas propriedades e melhores utilizações diferem significativamente. Escolher o mais adequado é crucial para o desempenho da sua peça.

Vejamos os principais tipos que podem resultar em um anodizado transparente revestimento.

| Tipo de anodização | Nome comum | Caraterísticas principais |

|---|---|---|

| Tipo I | Anodização com ácido crómico | Filme mais fino, preserva a resistência à fadiga |

| Tipo II | Anodização com ácido sulfúrico | Decorativo padrão, boa resistência à corrosão |

| Tipo III | Anodização de revestimento duro | Filme mais espesso, dureza máxima |

Compreender as diferenças é fundamental para fazer a escolha certa para o seu projeto. Na PTSMAKE, orientamos os clientes diariamente nesse processo de seleção. Trata-se de equilibrar a estética com as exigências funcionais.

Tipo II: A escolha padrão

O tipo II, ou anodização com ácido sulfúrico, é o processo mais comum para fins decorativos. anodizado transparente acabamento. Cria uma camada de óxido porosa que oferece boa resistência à corrosão. É perfeito para produtos eletrónicos de consumo e componentes arquitetónicos.

Tipo III: A opção duradoura

O tipo III, ou anodização de revestimento duro, prioriza a função em detrimento da forma. Embora seja frequentemente tingido de preto, o seu estado natural é um acabamento transparente, cinzento ou bronze. A cor depende da liga de alumínio e da espessura do revestimento. A sua principal vantagem é a extrema dureza e resistência ao desgaste. Isto torna-o ideal para peças industriais sujeitas a elevado desgaste.

Tipo I: A escolha do especialista

O tipo I, ou anodização com ácido crómico, produz a película anódica mais fina. Isto é fundamental para peças com tolerâncias rigorosas e em aplicações aeroespaciais. Tem um impacto mínimo na resistência à fadiga do material. O processo utiliza um diferente solução electrolítica6 em comparação com os tipos II e III.

Aqui está uma comparação rápida com base na nossa experiência com projetos:

| Caraterística | Tipo I (ácido crómico) | Tipo II (ácido sulfúrico) | Tipo III (Revestimento duro) |

|---|---|---|---|

| Espessura típica | 0.00005" - 0.0001" | 0.0002" - 0.001" | 0.001" - 0.004" |

| Utilização primária | Aeroespacial, peças de precisão | Decorativo, uso geral | Componentes de alto desgaste |

| Aparência | Translúcido a cinzento | Limpo | Transparente, cinzento ou bronze |

A escolha do processo de anodização transparente adequado — Tipo I, II ou III — depende inteiramente das necessidades da sua aplicação, desde o apelo estético até a resistência extrema ao desgaste. Cada tipo oferece um equilíbrio único de propriedades para garantir que a sua peça tenha o desempenho pretendido.

Como as diferentes séries de ligas afetam a aparência final?

Escolher a liga de alumínio certa é crucial. Isto é especialmente verdadeiro para um anodizado transparente acabamento. O número da série indica o que está misturado. Essas adições alteram o aspecto final.

A divisão entre claro e turvo

Algumas ligas proporcionam um acabamento brilhante e imaculado. Outras podem apresentar uma tonalidade amarelada ou acinzentada. Esta diferença é fundamental para a sua escolha de design.

| Grupo Alloy | Aparência anodizada típica |

|---|---|

| 1xxx, 3xxx, 5xxx, 6xxx | Brilhante, claro |

| 2xxx, 7xxx | Amarelado, acinzentado, menos claro |

Compreender essa divisão básica é o primeiro passo. Isso ajuda a gerir as expectativas em relação à aparência do produto final.

A diferença resume-se à química. Os elementos de liga reagem de forma única durante o processo de anodização. É isso que cria as variações visuais.

Ligas ideais para anodização transparente

A série 6xxx, especialmente 6061 e 6063, é uma escolha popular. Na PTSMAKE, frequentemente recomendamo-la para peças cosméticas. O seu teor de magnésio e silício cria um acabamento consistente e brilhante.

Da mesma forma, as séries 5xxx (magnésio) e 3xxx (manganês) anodizam muito bem. A série 1xxx, sendo quase alumínio puro, proporciona o acabamento mais claro possível.

Ligas que representam desafios

As séries 2xxx e 7xxx são um caso à parte. São ligas de alta resistência. São frequentemente utilizadas em peças estruturais, onde a aparência é secundária.

O cobre nas ligas da série 2xxx pode causar uma tonalidade amarelada ou mesmo acastanhada após a anodização. O zinco nas ligas da série 7xxx tende a resultar numa aparência acinzentada ou, por vezes, amarela opaca. Estes elementos formam microscópicos compostos intermetálicos7 que não são anodizados uniformemente.

Aqui está uma análise mais detalhada com base na nossa experiência com projetos.

| Série Alloy | Elemento de liga primário | Comum anodizado transparente Resultado | Melhor caso de uso para aparência |

|---|---|---|---|

| 1xxx | Nenhum (99%+ Al) | Excepcionalmente claro, brilhante | Superfícies decorativas e refletoras |

| 3xxx | Manganês (Mn) | Muito boa nitidez, brilhante | Utilização geral, utensílios de cozinha |

| 5xxx | Magnésio (Mg) | Excelente clareza, brilhante | Peças marítimas e arquitetónicas |

| 6xxx | Magnésio (Mg) e Silício (Si) | Excelente clareza, brilhante | Extrusões, peças cosméticas |

| 2xxx | Cobre (Cu) | Tonalidade amarelada/castanha, turva | Não é adequado para acabamentos cosméticos transparentes |

| 7xxx | Zinco (Zn) | Tonalidade acinzentada/amarelada, turva | Não é adequado para acabamentos cosméticos transparentes |

É por isso que sempre discutimos a utilização final com os nossos clientes. Isso garante que o material selecionado atenda às necessidades mecânicas e estéticas.

A escolha da liga não é negociável em termos de aparência. Para um acabamento brilhante, anodizado transparente acabamento, opte pelas séries 1xxx, 3xxx, 5xxx ou 6xxx. As séries 2xxx e 7xxx são resistentes, mas proporcionam um resultado colorido e menos transparente.

Como são categorizados os defeitos comuns da anodização transparente?

Para resolver problemas de forma eficaz, agrupamos os defeitos em categorias. Isso ajuda-nos a identificar rapidamente a causa principal. Evita suposições e poupa tempo.

Compreender esses grupos é fundamental. Isso simplifica o diagnóstico para qualquer peça anodizada transparente. As principais categorias estão relacionadas ao processo, manuseio e ao próprio material.

Principais categorias de defeitos

| Categoria | Exemplos comuns |

|---|---|

| Relacionado com o processo | Queima, revestimento macio, corrosão |

| Relacionado com o manuseamento | Arranhões, marcas de rack, impressões digitais |

| Relacionado com o material | Manchas, descoloração, faixas |

A categorização de defeitos simplifica o nosso processo de controlo de qualidade. Na PTSMAKE, usamos essa estrutura para garantir que todas as peças atendam às especificações. É uma abordagem prática para um processo complexo.

Defeitos relacionados com o processo

Esses problemas surgem durante o próprio ciclo de anodização. Fatores como temperatura incorreta, densidade de corrente ou concentrações químicas são os culpados típicos. Por exemplo, corrente excessiva pode "queimar" a peça, criando uma superfície escura e áspera.

Defeitos relacionados com o manuseamento

Estes ocorrem antes ou depois do processo de anodização. Arranhões causados por armazenamento inadequado ou marcas visíveis de rack são exemplos comuns. Embora algumas marcas de rack sejam inevitáveis, a sua localização é crítica e planejada com o cliente antecipadamente.

Defeitos relacionados com o material

A liga de alumínio bruta também pode apresentar falhas. Problemas como linhas de extrusão ou variações na composição da liga podem tornar-se visíveis após a anodização. Certas impurezas no metal, tais como partículas intermetálicas8, pode causar corrosão ou pequenas cavidades. É por isso que a seleção do material é tão importante desde o início.

| Origem do defeito | Causa primária | Pista diagnóstica |

|---|---|---|

| Processo | Parâmetros incorretos do tanque | O defeito é uniforme ou padronizado em todo o lote |

| Manuseamento | Contato físico | Marcas aleatórias e não repetitivas, como arranhões |

| Material | Composição da liga/impurezas | Segue a direção do grão do material ou da extrusão |

É fundamental classificar os defeitos em categorias relacionadas com o processo, o manuseamento e os materiais. Isso fornece um roteiro lógico para a resolução de problemas, garantindo soluções mais rápidas e precisas para obter um acabamento anodizado perfeito e transparente. Essa abordagem sistemática reduz o desperdício e melhora a consistência em todos os projetos.

Quais são os principais indicadores de desempenho para este acabamento?

Um acabamento é mais do que apenas uma superfície bonita. O seu verdadeiro valor reside no seu desempenho. Devemos basear-nos em dados objetivos, não apenas na aparência.

As métricas-chave fornecem esses dados. Elas indicam como um revestimento se comportará no mundo real. Isso é crucial para garantir a confiabilidade.

Atributos essenciais de qualidade

Focamos em quatro áreas principais. Cada uma delas é avaliada com testes específicos padrão da indústria. Isso garante resultados consistentes e confiáveis para cada peça.

| Métrica | Teste comum | Objetivo |

|---|---|---|

| Espessura | Corrente parasita/micrómetro | Garante proteção adequada |

| Corrosão | Pulverização salina (ASTM B117) | Prevê a vida útil em ambientes adversos |

| Abrasão | Teste de Taber | Mede a resistência ao desgaste |

| Vedação | Teste de manchas de corante | Verifica a integridade do revestimento |

É fundamental compreender essas métricas em detalhes. Isso ajuda a especificar exatamente o que é necessário para a sua aplicação. Vamos analisar por que cada teste é importante.

Espessura do revestimento (microns ou mils)

A espessura é uma questão de equilíbrio. Se for muito fina, a peça fica sem proteção. Se for muito espessa, pode tornar-se frágil ou alterar as dimensões críticas da peça. Para um anodizado transparente parte, a espessura precisa garante que ela se encaixe perfeitamente numa montagem.

Resistência à corrosão (horas de pulverização salina)

O teste de névoa salina (ASTM B117) é um teste de corrosão acelerada. Ele simula anos de exposição a condições ambientais adversas em apenas algumas centenas de horas. Com base nos nossos testes, especificar as horas necessárias é crucial para peças utilizadas ao ar livre ou em ambientes corrosivos.

Resistência à abrasão (teste Taber)

Este teste mede a durabilidade contra o desgaste e o atrito. Uma roda abrasiva com peso gira sobre a superfície. Contamos os ciclos até que o substrato fique exposto. Esses dados são essenciais para compreender o propriedades tribológicas9 de um acabamento, especialmente para peças móveis.

| Parâmetro de teste | Descrição |

|---|---|

| Carga de teste | O peso (em gramas) aplicado às rodas abrasivas. |

| Tipo de roda | O disco abrasivo específico utilizado (por exemplo, CS-10, H-18). |

| Ciclos | O número de rotações antes da falha ou avaliação. |

Qualidade da vedação (teste de mancha de corante)

Os revestimentos anodizados são porosos. A vedação fecha esses poros. O teste de mancha de corante revela quaisquer falhas na vedação. Uma vedação deficiente deixa a peça vulnerável à corrosão, independentemente da espessura do revestimento.

Essas métricas transformam uma avaliação subjetiva da qualidade em dados objetivos e verificáveis. Isso garante que os componentes acabados tenham o desempenho exatamente conforme projetado, proporcionando confiabilidade e longevidade ao produto final.

Que variáveis controlam a aparência mate versus brilhante da superfície?

O aspeto final de uma peça anodizada não é fruto do acaso. É o resultado de uma série de escolhas deliberadas. Podemos dividi-las em duas categorias principais.

Em primeiro lugar, o próprio material desempenha um papel fundamental. Em segundo lugar, os processos químicos que aplicamos são igualmente críticos.

Características do substrato

A condição inicial do alumínio é fundamental. A liga e o acabamento inicial da superfície definem o resultado final.

Opções de processo

A forma como tratamos o material quimicamente determina o resultado. A gravação e os banhos de brilho são etapas fundamentais que definem a textura e o brilho finais.

| Fator | Contribui para o efeito mate | Contribui para o Bright |

|---|---|---|

| Substrato | Acabamento inicial irregular | Acabamento inicial suave |

| Processo | Gravação alcalina longa | Imersão química para clareamento |

Vamos aprofundar a forma como estas variáveis funcionam. Para obter o acabamento mate ou brilhante perfeito, é necessário controlar tanto o material como o processo.

Substrato: o ponto de partida

Seleção de ligas

Diferentes ligas de alumínio reagem de maneira diferente. Por exemplo, a liga 6061 tende a produzir um acabamento menos brilhante do que uma liga da série 5xxx após a anodização. Isso se deve ao seu teor de silício.

Acabamento inicial da superfície

Uma peça que é polida mecanicamente antes de qualquer tratamento químico terá naturalmente um acabamento mais brilhante. Por outro lado, uma superfície jateada com esferas resultará numa aparência mate. A textura inicial é fundamental. Isto é especialmente verdadeiro para um acabamento anodizado transparente.

Processo: O toque químico

A forma como preparamos a superfície antes da anodização é fundamental. O banho químico adequado pode alterar completamente o perfil da superfície.

A gravação alcalina é uma etapa fundamental. Um tempo de gravação mais longo cria uma superfície mais difusa, que dispersa a luz. Isso resulta em um aspecto mate. Esse processo remove sutilmente o material para criar uma micro-rugosidade.

Para obter um acabamento brilhante, costumamos usar um produto químico específico para dar brilho. Esse processo alisa a superfície em nível microscópico. Uma superfície mais lisa aumenta reflexão especular10, que os nossos olhos veem como brilhante ou espelhado.

| Etapa do processo | Efeito na superfície | Resultado visual |

|---|---|---|

| Gravação longa | Aumenta a micro-rugosidade | Mate |

| Gravação curta | Alteração mínima | Mantém o acabamento inicial |

| Mergulho brilhante | Diminui a micro-rugosidade | Brilhante / Espelhado |

| Sem molho | Sem polimento químico | Depende do substrato |

Nos nossos projetos na PTSMAKE, equilibramos cuidadosamente essas variáveis. Trabalhamos com os clientes para combinar a liga e o processo com a estética desejada, garantindo resultados consistentes desde o protótipo até a produção.

Obter um acabamento mate ou brilhante específico não é mágica. É um resultado calculado do controlo das características da matéria-prima e dos processos químicos aplicados, desde a textura inicial da superfície até à duração da gravação alcalina e utilização de banhos de brilho.

Como selecionar os pré-tratamentos para obter o acabamento desejado?

Selecionar o pré-tratamento certo não é apenas um passo preliminar. É a base para o acabamento final. A escolha tem impacto direto na estética e na funcionalidade. O objetivo final determina o caminho a seguir.

Para um visual brilhante e especular

Se precisar de uma superfície brilhante, semelhante a um espelho, o branqueamento químico é o método indicado. Este processo alisa a superfície a um nível microscópico, aumentando a sua refletividade.

Para um acabamento acetinado mate

Para uma aparência uniforme e não refletiva, uma gravação alcalina é ideal. Isso cria um aspecto suave e acetinado que esconde eficazmente pequenas imperfeições da superfície.

Quando os detalhes são críticos

Se for fundamental preservar arestas vivas e detalhes mecânicos complexos, o ideal é fazer uma leve gravação ou uma limpeza simples. Isso evita a remoção de material em excesso.

| Acabamento pretendido | Pré-tratamento recomendado |

|---|---|

| Brilhante, Especular | Clareamento químico |

| Uniforme, acetinado mate | Gravação alcalina |

| Detalhes preservados | Gravação leve / Limpeza |

Uma análise mais aprofundada da metodologia de decisão

Fazer a escolha certa envolve mais do que apenas a estética. É preciso considerar o material da peça, a sua aplicação final e as tolerâncias dimensionais. Uma gravação agressiva, por exemplo, proporciona um excelente acabamento mate, mas remove material. Isso pode ser um problema para peças com tolerâncias apertadas.

Na PTSMAKE, orientamos os clientes nesse processo. Começamos pelo resultado desejado e trabalhamos retroativamente. Isso garante que o pré-tratamento melhore a peça, em vez de comprometer o seu design. O objetivo é equilibrar o apelo visual com os requisitos funcionais.

Por exemplo, uma peça que requer durabilidade anodizado transparente O acabamento pode ser submetido a um processo específico de gravação para garantir uma aderência ideal do revestimento e um apelo visual consistente. O processo é um equilíbrio cuidadoso. A interação da solução química com a superfície do metal cria um tipo específico de difusão da luz ou reflexão especular11, definindo o seu aspeto final.

| Fator | Acabamento brilhante | Acabamento mate | Preservação de detalhes |

|---|---|---|---|

| Objetivo principal | Alta Refletividade | Baixo brilho, uniformidade | Manter tolerâncias |

| Método comum | Branqueador químico | Gravação alcalina | Limpeza leve / Desoxidação |

| Risco | Pode revelar defeitos | Pequena remoção de material | Não pode esconder falhas |

A escolha de um pré-tratamento é uma decisão estratégica. Ela equilibra o objetivo visual com a função da peça. Alinhar o acabamento — seja ele brilhante, fosco ou detalhado — com o método correto é crucial para um resultado bem-sucedido.

Como se realiza um teste não destrutivo da espessura do revestimento?

A utilização de um medidor de correntes parasitas é simples. É o padrão da indústria para medir revestimentos não condutores. Isso inclui revestimentos como tinta ou uma camada anodizada transparente em um metal não ferroso.

É assim que fazemos na PTSMAKE.

Passo 1: Calibração

Primeiro, calibramos o medidor. Isso garante que as nossas leituras sejam precisas desde o início. Para isso, utilizamos uma peça não revestida ou padrões certificados.

Passo 2: Medição

Em seguida, colocamos a sonda na superfície. Ela deve estar firme e perpendicular. Esta ação simples evita resultados distorcidos.

Passo 3: Cálculo da média

Por fim, fazemos várias leituras. Medimos vários pontos-chave e, em seguida, calculamos a média dos resultados para obter um valor final fiável da espessura.

| Etapa | Ação | Objetivo |

|---|---|---|

| 1 | Calibrar medidor | Garantir a exatidão |

| 2 | Posicione a sonda corretamente | Obter uma leitura verdadeira |

| 3 | Leituras médias | Obtenha uma espessura total fiável |

A importância da precisão em cada etapa

Obter uma medição fiável não se resume a colocar uma sonda numa superfície. Cada etapa é fundamental para o controlo de qualidade. Isso é especialmente verdadeiro para peças com tolerâncias rigorosas, onde cada mícron é importante.

Por que a calibração é imprescindível

A calibração define a linha de base para a precisão. Na PTSMAKE, sempre calibramos no mesmo substrato que a peça que está a ser testada. Um medidor calibrado em uma liga de alumínio pode apresentar leituras diferentes em outra. A temperatura também pode afetar as leituras, por isso aclimatamos as peças e os medidores.

Este processo baseia-se no princípio de Indução eletromagnética12. A sonda gera um campo magnético variável. Isso induz correntes parasitas no substrato metálico. A espessura do revestimento afeta a intensidade dessas correntes, que são medidas pelo medidor.

Dominando a colocação da sonda

A forma como coloca a sonda é extremamente importante. Em superfícies curvas, pode ser necessário um adaptador especial para garantir a estabilidade. Também deve evitar medir muito perto de uma borda. Isso pode distorcer o campo magnético e fornecer leituras falsas.

| Erro comum | Consequência | Melhores práticas |

|---|---|---|

| Sonda inclinada | Leitura baixa imprecisa | Coloque com firmeza e perpendicularmente |

| Medição de bordas | Leitura imprecisa alta/baixa | Mantenha uma distância de vários milímetros das bordas |

| Superfície rugosa | Leituras instáveis | Média de pontos em curta distância |

A lógica por trás da média

Uma única leitura pode ser enganosa. Os revestimentos anodizados podem apresentar pequenas variações em toda a superfície. Ao realizar várias medições em áreas significativas e calcular a média, obtemos uma representação fiel da espessura total do filme, garantindo que a peça cumpre as especificações.

A utilização de um medidor de correntes parasitas envolve uma calibração cuidadosa, a colocação precisa da sonda e a média de várias leituras. Seguir estas etapas garante uma medição precisa e não destrutiva da espessura do filme, o que é crucial para a garantia de qualidade na fabricação e para o cumprimento das especificações do cliente.

Como é possível estimar com precisão o custo da anodização?

Vamos desmistificar o custo da anodização. Não é uma arte secreta. É uma fórmula prática baseada em fatores claros e tangíveis. Podemos simplificá-la para obter uma estimativa sólida.

Os principais fatores de custo

O preço é determinado principalmente por dois fatores principais. São eles: o tempo de processamento e a área da superfície da peça. Pense nisso como pintar uma parede.

Uma parede maior custa mais para pintar. Uma camada mais espessa de tinta requer mais tempo e material. A anodização funciona com um princípio muito semelhante.

A Fórmula Básica

Aqui está uma maneira simples de conceituar o custo:

| Fator | Descrição | Impacto nos custos |

|---|---|---|

| Área de superfície | A área total da sua peça a ser revestida. | Mais alto |

| Tempo no tanque | Quanto tempo a peça fica no banho de anodização. | Mais alto |

| Manuseamento | A complexidade de encaixar a peça com segurança. | Mais alto |

Esta estrutura simples ajuda-o a compreender qualquer orçamento que receber.

Vamos tornar esta fórmula mais prática. Os detalhes dentro destes fatores são o que realmente determina o preço final que você pagará pelos seus componentes.

Calcular a área da superfície

Para formas simples, como blocos ou placas, isso é fácil. Basta usar geometria básica. Para peças mais complexas, o seu software CAD é a melhor ferramenta. Ele pode calcular a área total da superfície com um único clique. Forneça sempre esse número ao seu fornecedor para obter um orçamento preciso.

Espessura e tempo de anodização

A espessura de revestimento necessária afeta diretamente o tempo de permanência no tanque. Um revestimento mais espesso e durável anodizado transparente O acabamento requer uma imersão mais longa. Isso consome mais eletricidade e produtos químicos, o que aumenta o custo total. A relação entre corrente, tempo e deposição do revestimento é regida por Leis da eletrólise de Faraday13.

O impacto da estante e do manuseamento

Este é frequentemente um fator de custo oculto. As peças devem ser mantidas firmemente nas prateleiras para garantir um revestimento uniforme e contacto elétrico. Formas complexas podem ser muito difíceis de colocar nas prateleiras.

Essa dificuldade aumenta os custos diretos com mão de obra. Mais importante ainda, uma empilhagem inadequada pode causar marcas de contato ou outros defeitos de qualidade.

Aqui está uma ideia geral de como a complexidade afeta o custo:

| Complexidade das prateleiras | Exemplo | Multiplicador de custos |

|---|---|---|

| Simples | Placas planas, blocos sólidos | 1.0x |

| Moderado | Peças com alguns orifícios ou curvas | 1,2x – 1,5x |

| Complexo | Geometrias complexas, cavidades profundas | 1,5x – 2,0x+ |

No nosso trabalho na PTSMAKE, frequentemente projetamos racks personalizados para projetos complexos, a fim de garantir a qualidade e otimizar os custos.

Para estimar os custos de anodização, concentre-se em três variáveis principais. Calcule a área total da superfície, considere o tempo necessário para obter a espessura desejada e avalie a complexidade do manuseio da peça para o armazenamento. Esses fatores são os principais determinantes do preço final.

Quais são as melhores práticas para manter superfícies anodizadas?

A manutenção do alumínio anodizado é surpreendentemente simples. Não precisa de produtos químicos agressivos nem esfregar com força. O segredo é uma limpeza suave e regular.

Esta abordagem preserva a camada anódica protetora. Ela garante que as suas peças mantenham a aparência e a funcionalidade por anos. O cuidado adequado evita substituições dispendiosas no futuro. Sempre fornecemos essas orientações para as peças que produzimos.

A Abordagem Suave

Comece sempre com o método de limpeza mais suave. Uma solução simples de sabão neutro e água geralmente é suficiente para a maioria das sujeiras e manchas.

A consistência é fundamental

A limpeza regular evita o acúmulo de contaminantes. Isso torna cada sessão de limpeza mais fácil e eficaz. Protege a integridade da superfície ao longo do tempo.

A anodização cria uma camada de óxido dura e porosa. Embora durável, essa camada é vulnerável a certos produtos químicos. Produtos de limpeza agressivos podem remover esse revestimento protetor.

Este dano pode levar à descoloração e corrosão. Uma vez comprometida a camada anódica, o alumínio subjacente fica exposto. O dano é frequentemente irreversível sem a reanodização de toda a peça.

Compreender o impacto químico

Pense na camada anódica como um escudo. Ácidos e álcalis fortes são como martelos para esse escudo. Eles atacam quimicamente e dissolvem o óxido de alumínio. É por isso que o escala de pH14 do seu produto de limpeza é muito importante. Um pH neutro é o mais seguro.

Na PTSMAKE, damos ênfase ao cuidado pós-produção. Um produto usinado com perfeição e anodizado transparente A peça merece uma manutenção adequada. Isso garante que o acabamento reflita os nossos padrões de qualidade durante toda a sua vida útil.

| Produtos de limpeza recomendados | Produtos de limpeza a evitar |

|---|---|

| Sabão ou detergente suave | Pós abrasivos ou esponjas de esfregar |

| Água (de preferência destilada) | Produtos de limpeza com ácidos fortes (baixo pH) |

| Solventes como querosene ou aguarrás | Produtos de limpeza com álcalis fortes (pH elevado) |

| Um pano macio ou esponja | Lã de aço ou outras escovas abrasivas |

Este gráfico simples ajuda os nossos clientes a evitar erros comuns. Seguir estas regras protege o seu investimento e garante um desempenho a longo prazo.

A manutenção de superfícies anodizadas é simples. Use sabão neutro e água para a limpeza regular. É fundamental evitar produtos químicos abrasivos, altamente ácidos ou alcalinos. Essa rotina de cuidados simples preservará a camada protetora, garantindo durabilidade e um acabamento duradouro para os seus componentes.

Como é que uma superfície anodizada danificada pode ser reparada eficazmente?

Muitas pessoas acreditam que basta "retocar" uma superfície anodizada danificada. Trata-se de um equívoco comum. Uma reparação genuína é uma restauração completa, não uma pintura rápida.

A única solução real

A única maneira correta de reparar os danos é começar do zero. Isso envolve remover completamente a camada antiga. Em seguida, refazemos o acabamento da superfície antes de reanodizar toda a peça.

Mito vs. Realidade sobre reparações

| Mito | Realidade |

|---|---|

| As canetas de retoque funcionam. | Eles apenas cobrem os danos, não os reparam. |

| É uma solução rápida. | É um processo cuidadoso, com várias etapas. |

| Reparos parciais são aceitáveis. | Isso leva a um acabamento irregular e fraco. |

Este processo completo garante um acabamento uniforme e duradouro.

Reparar uma superfície anodizada é mais complicado do que parece. As tintas simples para retoques não conseguem ligar-se quimicamente ao óxido de alumínio. Isso resulta numa reparação fraca e temporária, que rapidamente se descascará.

Passo 1: Decapagem química

Primeiro, a peça é submersa num banho químico. Esta solução é formulada para dissolver o dano. Camada anódica15 sem danificar o substrato de alumínio subjacente. Esta etapa é fundamental para criar uma base limpa para o novo acabamento.

Passo 2: Acabamento da superfície

Após a remoção do revestimento, inspecionamos o alumínio nu. Se houver riscos profundos ou sulcos, eles devem ser removidos mecanicamente. Isso pode envolver lixamento leve, polimento ou jateamento com esferas para restaurar uma superfície lisa e uniforme. Uma superfície adequada é essencial.

Passo 3: Reanodizar toda a peça

Por fim, a peça passa novamente pelo processo completo de anodização. Isso garante que a nova camada protetora seja consistente em toda a superfície. Isso é vital tanto para a proteção quanto para a estética, especialmente para um anodizado transparente acabamento onde a uniformidade é fundamental.

| Etapa do processo | Objetivo | Considerações fundamentais |

|---|---|---|

| Tira química | Remova a camada anodizada antiga | Use produtos químicos adequados para evitar danos ao alumínio. |

| Renovar a superfície | Remova imperfeições físicas | Deve corresponder à textura original da superfície |

| Reanodizar | Aplicar nova camada protetora | Garante espessura e aparência uniformes |

Na PTSMAKE, este é o único método em que confiamos para oferecer um resultado impecável, como novo.

Reparar eficazmente uma superfície anodizada não é um simples retoque. Exige um processo completo de três etapas: remoção química da camada antiga, retoque do metal base e, em seguida, reanodização de toda a peça para garantir um acabamento durável e perfeitamente uniforme.

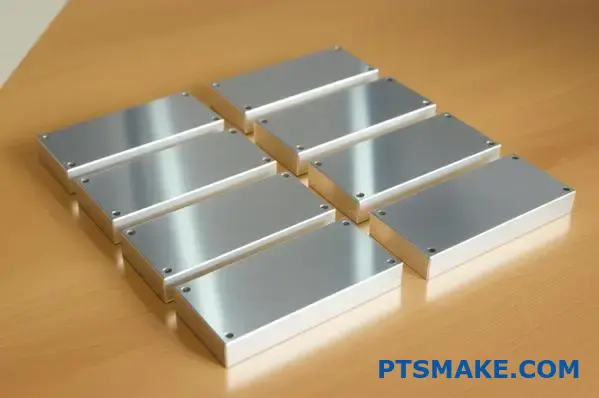

Por que se escolheu a anodização transparente para as caixas dos aparelhos eletrónicos de consumo?

Vejamos um objeto familiar: um portátil premium. Por que é que a sua estrutura metálica é tão agradável ao toque e tem um aspeto tão limpo? A resposta é, muitas vezes, a anodização transparente.

Este acabamento não é apenas para fins estéticos. É uma escolha de engenharia inteligente. Mantém o brilho metálico natural do alumínio, mas adiciona uma camada protetora durável. Esta escolha combina elegância com resistência real.

O equilíbrio perfeito entre forma e função

A decisão de usar um acabamento anodizado transparente vem do equilíbrio entre várias necessidades. Os designers querem um visual elegante e moderno. Os engenheiros precisam que seja resistente e funcional.

| Caraterística | Alumínio em bruto | Alumínio anodizado transparente |

|---|---|---|

| Olha | Opaco, propenso a manchas | Metálico brilhante e premium |

| Sentir | Macio, facilmente riscável | Superfície dura e lisa |

| Consistência | Pode variar | Uniforme e limpo |

Este processo oferece o melhor dos dois mundos.

Pense novamente naquele laptop. O corpo de alumínio torna-o incrivelmente leve e ajuda a dissipar o calor. Mas o alumínio bruto é macio, risca facilmente e conduz eletricidade. É aqui que a anodização transparente se torna essencial.

O processo cria uma camada dura, semelhante à cerâmica, de óxido de alumínio na superfície. Essa camada é integrada ao metal, não apenas revestida por cima. Portanto, ela não lasca nem descasca como a tinta.

Durabilidade e segurança elétrica

Esta camada rígida melhora drasticamente a resistência a riscos. Nos nossos testes na PTSMAKE, verificámos que ela resiste ao desgaste diário muito melhor do que o alumínio não tratado. Mantém o dispositivo com aparência de novo por muito mais tempo.

Outro benefício importante é o isolamento elétrico. A camada de óxido de alumínio é um excelente isolante elétrico. Ela cria uma camada não condutora.

Isso evita curtos-circuitos se os fios internos tocarem na caixa. Também protege o utilizador. O alto material rigidez dieléctrica16 é um recurso de segurança fundamental, especialmente em projetos eletrônicos compactos.

| Imóveis | Benefício para produtos eletrónicos |

|---|---|

| Resistência aos riscos | Mantém a aparência premium ao longo do tempo |

| Peso leve | Melhora a portabilidade e a experiência do utilizador |

| Não condutor | Evita curtos-circuitos elétricos, garante a segurança |

Esta combinação de leveza, resistência, durabilidade e segurança elétrica torna o alumínio anodizado transparente a melhor escolha. É uma decisão baseada no desempenho e na experiência do utilizador, algo que priorizamos nos componentes que fabricamos.

A anodização transparente oferece uma combinação perfeita para produtos eletrónicos: um toque premium, durabilidade robusta contra riscos e uma superfície não condutora para segurança. Isso torna-a a escolha ideal para caixas de alumínio leves, combinando estética com proteção funcional essencial para componentes internos.

Especifique o melhor acabamento anodizado para uso arquitetónico em exteriores.

Escolher o acabamento certo para alumínio arquitetónico para exteriores é fundamental. É necessária uma solução que resista ao sol, à chuva e às mudanças de temperatura durante décadas. O objetivo é a máxima durabilidade.

Então, qual é a melhor escolha? É preciso priorizar a estabilidade aos raios UV e a resistência à corrosão acima de tudo. Um acabamento anodizado padrão pode não ser suficiente.

Com base na nossa experiência em projetos na PTSMAKE, uma combinação específica de fatores proporciona o melhor desempenho a longo prazo. Vamos detalhar essa especificação para si.

Vamos sintetizar isto numa especificação clara. Para qualquer aplicação arquitetónica exterior, recomendamos um acabamento que cumpra a norma MIL-A-8625. Especificamente, sugerimos o Tipo II, Classe 1.

O tipo II utiliza ácido sulfúrico, criando uma camada protetora robusta. Classe 1 significa que não é tingido. É o que se conhece como anodizado transparente acabamento. Como não há corantes orgânicos, não há nada que desbote sob exposição intensa aos raios UV. Esta é uma grande vantagem.

No entanto, o verdadeiro segredo para a longevidade é a espessura. A anodização padrão pode ser muito fina. Recomendamos uma espessura de revestimento entre 18 e 25 mícrons. Isso atende à norma AAMA 611 para uso arquitetónico. Essa espessura maior óxido de alumínio poroso17 A camada oferece proteção superior contra corrosão e abrasão.

Por fim, o processo de vedação é crucial. Uma vedação de alta qualidade em duas etapas, geralmente envolvendo uma vedação com água quente seguida por uma vedação química, garante a proteção. Isso garante que os poros fiquem completamente fechados, impedindo qualquer intrusão ambiental.

| Especificação | Recomendação | Motivo |

|---|---|---|

| Padrão | MIL-A-8625 | Garante qualidade e consistência. |

| Tipo | Tipo II | Excelente resistência à corrosão. |

| Classe | Classe 1 (Anodizado transparente) | Estabilidade UV superior, sem desbotamento. |

| Espessura | 18-25 microns | Cumpre a norma AAMA 611 em termos de durabilidade. |

| Vedação | Alta qualidade em duas etapas | Maximiza a proteção contra corrosão. |

Para peças arquitetónicas exteriores, a escolha ideal é um MIL-A-8625 Tipo II, Classe 1 (anodizado transparente) acabamento. Assegure uma espessura de 18-25 mícrons e uma vedação em duas etapas para máxima estabilidade UV e resistência à corrosão, garantindo desempenho a longo prazo.

A anodização transparente poderia ser adaptada para aplicações em implantes médicos?

O uso de anodização transparente em implantes médicos é um conceito avançado. Não é uma prática padrão. Isso porque os requisitos para dispositivos médicos são extremamente elevados. O corpo humano é um ambiente sensível.

A pureza é tudo

Os produtos químicos utilizados no processo devem ser absolutamente puros. Qualquer contaminação pode causar uma reação negativa no paciente. Isso requer controlos rigorosos do processo.

A camada de óxido

A camada anodizada também deve estar perfeita. Não pode apresentar fissuras ou defeitos. Essas falhas podem tornar-se locais propícios à corrosão ou ao crescimento bacteriano.

| Material | Principal desafio para implantes | Utilização médica típica |

|---|---|---|

| Alumínio | Potencial de lixiviação iónica | Dispositivos externos, caixas |

| Titânio | Padrão estabelecido | Implantes internos, articulações |

A exploração do alumínio anodizado transparente para implantes ultrapassa os limites. O principal desafio é garantir a segurança total do paciente. Isso vai além da simples resistência à corrosão. As principais preocupações são a pureza do material e a integridade final da superfície.

Biocompatibilidade e vedação

A camada de óxido de alumínio é geralmente inerte. Mas os agentes de vedação usados para fechar os poros podem ser um problema. Muitos selantes comuns não são seguros para uso interno. Biocompatibilidade18 é o fator mais crítico. Temos de provar que a superfície final não prejudicará o tecido humano.

Contraste com anodização de titânio

O titânio é o padrão da indústria para implantes. A sua camada de óxido, frequentemente criada através da anodização do tipo II, é conhecida por ser altamente biocompatível e estável. Ao contrário da anodização do alumínio, normalmente não requer uma etapa de vedação separada, o que elimina uma importante fonte de potencial contaminação.

Na PTSMAKE, entendemos de controlo de processos. Para qualquer aplicação de alta especificação, todas as etapas, desde a aquisição de produtos químicos até a inspeção final, são documentadas e verificadas.

| Caraterística | Alumínio anodizado transparente | Anodização de titânio tipo II |

|---|---|---|

| Material de base | Ligas de alumínio | Ligas de titânio (por exemplo, Ti-6Al-4V) |

| Etapa de vedação | Normalmente necessário | Não é necessário |

| Biocompatibilidade | Questionável (depende do selante) | Excelente, bem estabelecido |

| Desafio primário | Comprovação da segurança do selante e da camada | Consistência do processo |

Adaptar a anodização transparente para implantes médicos é um desafio significativo. O processo requer pureza absoluta e uma superfície biocompatível e sem falhas, o que é um grande obstáculo em comparação com a segurança comprovada da anodização do titânio.

Como tornar o processo de anodização mais sustentável?

Para ir além da conformidade básica, é necessária inovação. Podemos reduzir significativamente o impacto ambiental da anodização.

Isso significa química mais inteligente, eficiência energética e melhor gestão de recursos. Vejamos algumas ações importantes que podemos tomar.

Áreas-chave para a inovação sustentável

A tabela abaixo descreve algumas mudanças de grande impacto. Essas mudanças nos levam a uma fabricação mais ecológica.

| Área | Método tradicional | Solução sustentável |

|---|---|---|

| Desoxidante | Cromo hexavalente | Desoxidantes sem cromo |

| Vedação | Vapor de alta temperatura | Vedações para temperaturas médias |

| Enxaguamento | Tanques estáticos | Enxaguamentos por pulverização/contrafluxo |

| Uso de ácido | Eliminar | Recuperar e reciclar |

Adotando uma química mais inteligente

Desoxidantes sem cromo

O crómio hexavalente é um conhecido carcinogéneo. A mudança para alternativas sem crómio é vital para a segurança e o ambiente. Estas fórmulas modernas têm um bom desempenho sem a pesada carga regulamentar. Esta mudança protege tanto as pessoas como o planeta.

Aumentar a eficiência energética e hídrica

Vedação a temperatura média

A vedação tradicional costuma usar água a ferver. Isso consome uma quantidade enorme de energia. No nosso trabalho na PTSMAKE, descobrimos que as vedações de temperatura média são altamente eficazes.

Operam a temperaturas mais baixas, reduzindo os custos energéticos. Funcionam excepcionalmente bem em acabamentos como alumínio anodizado transparente, mantendo a qualidade e poupando recursos.

Técnicas avançadas de enxaguamento

Podemos usar enxágues por pulverização ou contrafluxo para reduzir drasticamente o consumo de água. Essa mudança simples minimiza o desperdício de água. Também reduz o custo e a complexidade do tratamento da água.

Fechando o ciclo com sistemas de recuperação

Investir na recuperação de ácido é uma mudança revolucionária. Tecnologias como diálise por difusão19 permite-nos recuperar e reutilizar os ácidos do processo. Esta prática reduz o desperdício químico e diminui os custos de aquisição. Efetivamente, transforma um fluxo de resíduos num recurso valioso para a instalação.

Ao implementar desoxidantes sem cromo, vedações economizadoras de energia, enxágues eficientes e recuperação de ácido, criamos um processo verdadeiramente sustentável. É uma vitória para o meio ambiente, a segurança dos trabalhadores e a eficiência operacional.

Como anodizar peças para posterior gravação a laser?

Combinar anodização com gravação a laser é uma escolha popular. Esse processo requer um planeamento cuidadoso para obter os melhores resultados. O laser funciona removendo a camada anodizada. Isso expõe o alumínio bruto por baixo.

O papel da espessura do revestimento

Um fator importante é a espessura da camada anodizada. Ela afeta diretamente o resultado final. Uma camada mais espessa proporciona melhor contraste. Isso vale tanto para acabamentos anodizados coloridos quanto transparentes.

| Espessura (microns) | Resultado da gravação | Recomendação |

|---|---|---|

| < 8 | Contraste fraco, risco de danos | Não recomendado |

| 10 – 15 | Bom contraste, linhas simples | Intervalo ideal |

| > 18 | Contraste profundo, gravação mais lenta | Para necessidades específicas |

Fazer isso corretamente evita danos à própria peça. Isso garante uma marca nítida e de alto contraste.

Integração de anodização e gravação

A magia da gravação a laser em alumínio acontece através da ablação. A energia do laser vaporiza o revestimento anodizado. Isso revela o alumínio metálico brilhante. O contraste entre os dois cria a marca permanente.

É um equilíbrio delicado. A potência e a velocidade do laser devem ser calibradas. Isso é para remover apenas o revestimento. Se o revestimento for muito fino, o laser pode danificar facilmente o alumínio. substrato20.

Por que a espessura é importante

Em projetos anteriores na PTSMAKE, descobrimos que um revestimento fino causa problemas. O laser pode derreter ou danificar o alumínio subjacente. Isso resulta num acabamento desleixado e pouco profissional. Compromete a integridade da peça.

Uma espessura suficiente, que recomendamos ser superior a 10 mícrons, atua como uma camada protetora. Permite uma remoção limpa da cor ou da camada anodizada transparente. Isso cria uma marca nítida e visualmente atraente.

Alcançar alto contraste

A espessura também determina a profundidade visual da gravação.

| Caraterística | Anodização fina (<10 µm) | Anodização espessa (>10 µm) |

|---|---|---|

| Contraste | Baixo a moderado | Alto e nítido |

| Risco do substrato | Elevado | Baixa |

| Janela de processo | Estreito | Largo |

| Estética | Desbotado | Nítido e ousado |

É por isso que especificar a espessura correta do revestimento não é apenas uma sugestão. É um requisito essencial para obter resultados de gravação a laser de alta qualidade.

A gravação a laser funciona removendo a camada anodizada. Para obter alto contraste e proteger a peça de alumínio, é essencial especificar uma espessura de revestimento anodizado superior a 10 mícrons. Isso garante um resultado limpo e profissional, sem danificar o substrato.

Eleve os seus projetos anodizados transparentes com a experiência da PTSMAKE

Pronto para obter acabamentos anodizados transparentes e impecáveis para as suas peças de precisão? Entre em contacto com a PTSMAKE para obter um orçamento rápido e competitivo e descubra por que os principais engenheiros e fabricantes confiam em nós. Experimente uma clareza excepcional, confiabilidade comprovada e verdadeira excelência em fabricação — do protótipo à produção. Envie a sua consulta hoje mesmo!

Descubra a ciência dos materiais por trás desta estrutura protetora e porosa da superfície de alumínio. ↩

Clique para entender como essas partículas microscópicas afetam a aparência e o desempenho do seu produto final. ↩

Explore a estrutura microscópica da camada anodizada e o seu impacto no desempenho do material. ↩

Compreenda este princípio óptico para especificar melhor o acabamento exato que o seu projeto necessita. ↩

Explore este processo eletroquímico para entender como a camada protetora de óxido é formada nas superfícies de alumínio. ↩

Saiba como a composição desta solução afeta diretamente as propriedades finais do revestimento anódico. ↩

Saiba como essas microestruturas influenciam a resistência do material e o acabamento da superfície. ↩

Compreenda como esses elementos de liga microscópicos podem afetar o acabamento final do seu produto. ↩

Saiba como os estudos de atrito superficial, desgaste e lubrificação podem prever a durabilidade e a vida útil reais das suas peças. ↩

Compreenda a ciência da reflexão da luz para especificar melhor o acabamento de superfície desejado. ↩

Compreenda como a reflexão da luz afeta o acabamento da superfície e a qualidade percebida. ↩

Clique para entender os princípios físicos básicos por trás do funcionamento dos medidores de correntes parasitas. ↩

Veja a ciência que liga a eletricidade à espessura do revestimento para um controlo preciso do processo. ↩

Saiba como os níveis de acidez e alcalinidade podem afetar diretamente a durabilidade das suas peças anodizadas. ↩

Saiba mais sobre essa camada protetora crucial e como ela é formada para proteger as suas peças. ↩

Saiba como essa propriedade é crucial para garantir a segurança elétrica dos seus dispositivos eletrónicos. ↩

Compreenda a estrutura microscópica da camada anodizada e a sua importância para o desempenho e a vedação. ↩

Saiba o que torna um material seguro para contacto direto com tecidos humanos e sistemas biológicos. ↩

Saiba como este processo de membrana recupera ácido, reduzindo o desperdício e os custos com matéria-prima nas suas operações. ↩

Saiba como as propriedades do material base influenciam o sucesso dos tratamentos de superfície. ↩