A conceção de engrenagens parece simples até se enfrentar a realidade dos parâmetros interdependentes. Uma única alteração no módulo afecta o diâmetro, a resistência e o custo. Se ajustar o ângulo de pressão, está a trocar a resistência dos dentes por um funcionamento suave.

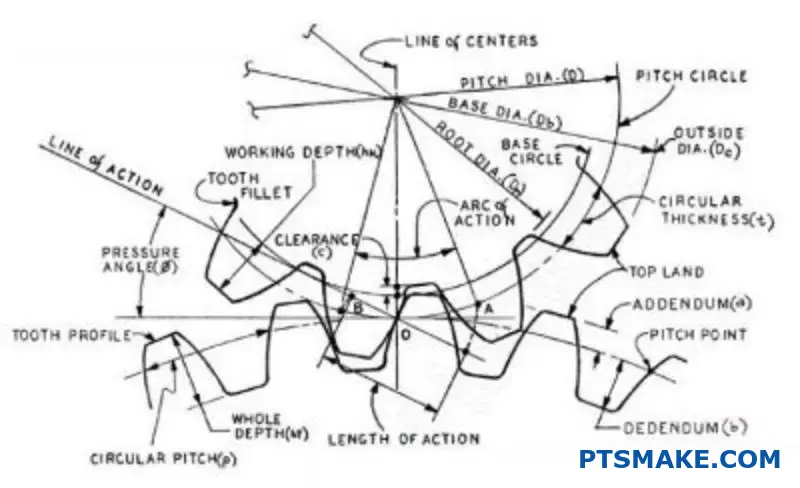

Os parâmetros das engrenagens são as especificações dimensionais e geométricas que definem o tamanho, a forma e as caraterísticas de desempenho de uma engrenagem. Estes incluem o módulo, o número de dentes, o ângulo de pressão, o diâmetro do passo e a largura da face, que em conjunto determinam a forma como as engrenagens se engrenam, transmitem potência e se encaixam nos sistemas mecânicos.

Dominar estes parâmetros significa compreender as suas relações e compromissos. Apresentarei o objetivo prático de cada parâmetro, mostrarei como interagem e partilharei as estruturas de tomada de decisão que o ajudam a otimizar os designs de engrenagens para as suas aplicações específicas.

Qual é o papel fundamental do módulo (ou passo diametral)?

O módulo é a unidade fundamental do tamanho de uma engrenagem. Pense nele como o ADN da engrenagem. Ele define diretamente o tamanho dos dentes da engrenagem.

Este valor único é crucial. Um módulo maior significa dentes maiores e mais fortes. Um módulo mais pequeno resulta em dentes mais finos e precisos.

Porque é que o módulo vem em primeiro lugar

Em qualquer nova conceção de equipamento, o módulo é o ponto de partida. É ele que determina as proporções e a resistência global da engrenagem. Muitos clientes perguntam: "quais são os parâmetros de uma engrenagem" (Gear Parameters). Eu digo-lhes sempre para começarem por aqui.

| Módulo (m) | Caraterística do dente | Exemplo de aplicação |

|---|---|---|

| 1 | Ótimo | Pequena robótica, impressoras |

| 3 | Médio | Transmissão automóvel |

| 5 | Grosso | Máquinas pesadas |

Esta escolha inicial equilibra a necessidade de transmissão de potência com a precisão necessária para a aplicação. Ela prepara o terreno para todos os outros cálculos.

O módulo como norma universal

O módulo não é apenas um número. É um sistema que normaliza o fabrico de engrenagens. Simplifica todo o processo de conceção e de engrenagem.

Duas engrenagens com o mesmo módulo engrenam-se perfeitamente. Isto é verdade mesmo que tenham um número diferente de dentes. Esta interoperabilidade é fundamental para a conceção mecânica.

Esta normalização é um princípio fundamental que seguimos na PTSMAKE. Garante que os componentes que produzimos para diferentes clientes podem trabalhar em conjunto sem problemas.

Módulo Métrico vs. Passo Diametral Imperial

Enquanto o sistema métrico utiliza o módulo, o sistema imperial utiliza o Passo Diametral (DP). Têm o mesmo objetivo, mas estão inversamente relacionados.

O módulo é o diâmetro do passo dividido pelo número de dentes. Um número de módulo maior significa um dente maior. O número de dentes e o módulo determinam a diâmetro do círculo pedal1.

O passo diametral é o número de dentes por polegada de diâmetro do passo. Um número maior de DP significa um dente mais pequeno. Pode ser confuso, mas o objetivo é o mesmo: padronizar o tamanho do dente para uma engrenagem adequada.

| Sistema | Parâmetro-chave | Relação com o tamanho do dente |

|---|---|---|

| Métrica | Módulo (m) | Maior m = Dente maior |

| Imperial | Passo diametral (DP) | Maior DP = Dente mais pequeno |

A compreensão de ambos é essencial para os projectos de fabrico globais. Garante que cumprimos as especificações exactas, quer se trate de um cliente europeu ou americano.

O módulo, ou passo diametral, é o parâmetro fundamental no projeto de engrenagens. Estabelece o tamanho do dente, dita as dimensões gerais da engrenagem e assegura a compatibilidade entre as engrenagens, tornando-o a primeira e mais crítica decisão de projeto.

O que é que o número de dentes (z) representa fisicamente?

O número de dentes (z) é mais do que uma simples contagem. É um parâmetro de conceção fundamental. Juntamente com o módulo (m), define diretamente o tamanho físico de uma engrenagem.

Especificamente, estes dois valores determinam o diâmetro do círculo teórico (d). A fórmula é simples: d = m × z. Isto significa que o tamanho de uma engrenagem não é arbitrário. É um resultado direto destas especificações fundamentais. Esta relação é crucial para a conceção de engrenagens.

| Número de dentes (z) | Módulo (m) | Diâmetro do círculo de passo (d) |

|---|---|---|

| 20 | 2 | 40 mm |

| 40 | 2 | 80 mm |

| 20 | 3 | 60 mm |

Esta tabela mostra como a alteração do número de dentes ou do módulo afecta o diâmetro total da engrenagem.

O papel principal na definição da relação de transmissão

A função mais crítica da contagem de dentes é a definição da relação de transmissão. Esta relação é a relação entre o número de dentes de duas engrenagens. É ela que determina a velocidade de saída e o binário de um sistema de engrenagens.

Por exemplo, se uma engrenagem motora com 20 dentes (z1) engrenar com uma engrenagem movida de 40 dentes (z2), a relação de transmissão é de 2:1. A velocidade de saída será reduzida para metade, mas o binário será duplicado. Este princípio é fundamental para a transmissão de potência mecânica.

No nosso trabalho na PTSMAKE, ajudamos frequentemente os clientes a selecionar os parâmetros de engrenagem corretos para obter um controlo preciso do movimento em projectos de robótica e automação.

Impacto na suavidade da transmissão

O número de dentes também tem um impacto significativo na suavidade de funcionamento de uma engrenagem. Geralmente, mais dentes conduzem a uma transmissão mais suave e silenciosa.

Isto acontece porque um maior número de dentes aumenta a engrenagem de malha2 entre as engrenagens. Com mais dentes em contacto num dado momento, a carga é distribuída de forma mais uniforme. Isto reduz as vibrações e o ruído.

Contagem de dentes pequenos vs. grandes

- Menos dentes e maiores: Pode suportar cargas mais elevadas, mas pode produzir mais ruído e vibração.

- Mais dentes, mais pequenos: Oferecem um funcionamento mais suave e silencioso, mas podem ter uma capacidade de carga inferior por dente.

A escolha do número correto de dentes implica um equilíbrio entre resistência, velocidade, binário e suavidade de funcionamento para a aplicação específica.

O número de dentes, combinado com o módulo, define o tamanho da engrenagem. É o principal fator na determinação da relação de transmissão, que controla a velocidade e o binário. Também influencia a suavidade e o nível de ruído do funcionamento da engrenagem.

O que é o ângulo de pressão (α) e a sua função principal?

O ângulo de pressão (α) é um fator-chave na conceção de engrenagens. Define o ângulo de transmissão de força entre os dentes da engrenagem. Este ângulo tem um impacto direto no desempenho e na resistência da engrenagem.

É essencial compreender quais os parâmetros da engrenagem que são importantes. O ângulo de pressão é um dos mais importantes. A maioria das engrenagens modernas utiliza um padrão de 20°. Isto oferece um ótimo equilíbrio entre força e eficiência.

A troca de núcleo

O ângulo de pressão de uma engrenagem cria um compromisso fundamental. Trata-se de um equilíbrio entre a resistência à flexão e a tensão de contacto nos dentes.

| Ângulo de pressão | Resistência à flexão | Tensão de contacto e carga de suporte |

|---|---|---|

| Inferior (por exemplo, 14,5°) | Base do dente mais fraca | Inferior |

| Superior (por exemplo, 20°, 25°) | Base do dente mais forte | Mais alto |

A escolha do ângulo correto é crucial para a aplicação pretendida e para o tempo de vida útil da engrenagem.

Mergulhar mais fundo: Normas e consequências

O ângulo de pressão é o ângulo entre a linha de força e uma linha tangente ao círculo teórico. A força propriamente dita é transmitida ao longo da linha de ação3.

Historicamente, 14,5° era um padrão comum. No entanto, ele produzia dentes que eram propensos a ficarem subcortados. Isso enfraquece a base do dente.

Para resolver este problema, a indústria passou a utilizar um ângulo de pressão de 20°. No PTSMAKE, recomendamos normalmente 20° para a maioria das aplicações. Este ângulo proporciona uma base de dentes mais larga e mais forte, melhorando a capacidade de carga.

Existe também um padrão de 25°. Oferece uma resistência dentária ainda maior. No entanto, tem as suas desvantagens. Aumenta a força radial sobre os rolamentos, o que pode levar a um maior desgaste e a um maior ruído de funcionamento.

A escolha do ângulo correto requer uma análise de engenharia cuidadosa. Ajudamos os clientes a ponderar estes factores para otimizar os seus projectos. O ângulo não é apenas um número, ele define o comportamento do sistema.

Comparação de ângulos de pressão comuns

| Ângulo | Prós | Contras |

|---|---|---|

| 14.5° | Funcionamento mais suave e silencioso; menos carga nos rolamentos. | Dente mais fraco; propenso a ser cortado. |

| 20° | Bom equilíbrio entre resistência e eficiência; padrão da indústria. | Escolha normal, poucos contras específicos. |

| 25° | Perfil de dentes mais forte; elevada capacidade de carga. | Cargas de suporte mais elevadas; pode ser mais ruidoso. |

O ângulo de pressão determina a transmissão de força entre os dentes da engrenagem. A norma comum de 20° equilibra a resistência dos dentes com a carga de suporte e a tensão de contacto. Ângulos mais elevados aumentam a resistência, mas também aumentam a tensão e o ruído potencial, criando um compromisso de conceção crítico.

Adenda e dedução como dimensões radiais

A adenda e a dedenda são dimensões radiais fundamentais. São medidas a partir do círculo de inclinação. Uma vai para cima, a outra para baixo.

Em conjunto, definem a altura total do dente de uma engrenagem. Isto é crucial para a forma como as engrenagens se encaixam e funcionam em conjunto.

O dente acima do círculo de arremesso

A adenda é a altura desde o círculo de inclinação até ao topo do dente. Determina até onde se estende um dente.

O dente abaixo do círculo de inclinação

O dedendum é a profundidade desde o círculo de passo até à raiz do dente. Define o espaço para a ponta do dente da engrenagem correspondente.

| Dimensão | Localização | Função |

|---|---|---|

| Adenda | Acima do círculo de inclinação | Define a altura da ponta do dente |

| Dedenda | Abaixo do círculo de inclinação | Define a profundidade da raiz do dente |

Estas medições não são aleatórias. Elas controlam diretamente a profundidade de trabalho da malha da engrenagem.

Compreender o funcionamento destas dimensões é fundamental. Elas determinam se as engrenagens engatam suavemente ou se falham prematuramente. Estas dimensões radiais são parâmetros críticos das engrenagens (Parâmetros das Engrenagens).

A adenda de uma engrenagem tem de se engrenar corretamente com a adenda da sua companheira. Este espaço de interação é designado por profundidade de trabalho. É a profundidade de engate entre duas engrenagens.

É deixado um pequeno espaço, conhecido como folga, na parte inferior do espaço dentário. Isto evita que a parte superior de um dente bata na parte inferior do espaço do dente correspondente. A folga correta é essencial.

Em projectos passados no PTSMAKE, vimos projectos em que estes valores estavam desfasados em pequenas quantidades. Este erro, aparentemente pequeno, pode causar grandes problemas. Estes problemas incluem ruído excessivo, vibração e desgaste rápido. Pode mesmo levar à falha total do sistema.

Dimensões incorrectas podem causar interferência4, em que os dentes chocam fisicamente em vez de rolarem suavemente.

É por isso que a precisão não é negociável no fabrico de engrenagens.

Cenários de envolvimento

| Cenário | Relação Adenda/Dedenda | Resultado |

|---|---|---|

| Correto | Calculado corretamente | Transmissão de potência suave e eficiente |

| Demasiado grande | Profundidade de trabalho excessiva | Em queda, stress elevado |

| Demasiado pequeno | Envolvimento insuficiente | Deslizamento, folga, baixo contacto |

Na PTSMAKE, utilizamos maquinação CNC avançada para manter tolerâncias extremamente apertadas nestas caraterísticas. Asseguramos que cada engrenagem que produzimos cumpre as especificações exactas do projeto para um desempenho fiável. Esta precisão evita problemas de engate.

Addendum e dedendum são medidas radiais a partir do círculo de inclinação. Definem a altura do dente e a profundidade da raiz. Estas dimensões são fundamentais para determinar a profundidade de trabalho e assegurar um engate suave e fiável da engrenagem, evitando falhas operacionais.

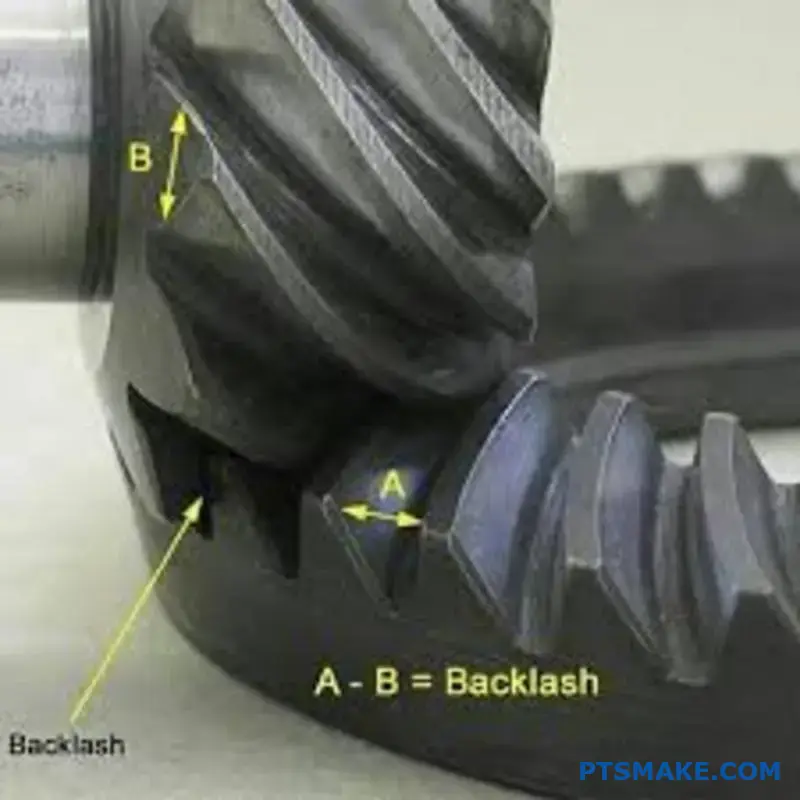

Qual é o objetivo da folga num sistema de engrenagens?

A folga é a folga ou espaço entre os dentes de duas engrenagens. É frequentemente vista como uma falha, mas é uma caraterística essencial do projeto.

Esta folga garante que as engrenagens não encravam. Proporciona espaço para que a lubrificação forme uma película protetora entre os dentes. Isto evita o contacto direto de metal com metal.

Por que razão é necessária uma autorização

Sem folga, podem surgir vários problemas. A expansão térmica é um dos principais. À medida que as engrenagens funcionam, aquecem e expandem-se. A folga dá-lhes espaço para crescer.

As tolerâncias de fabrico também desempenham um papel importante. Compreender todos os factores, incluindo dados-chave como os parâmetros da engrenagem, é vital para uma conceção adequada.

| Fator | Motivo da reação negativa |

|---|---|

| Expansão térmica | Permite que as engrenagens se expandam com o calor sem se prenderem. |

| Tolerância de fabrico | Tem em conta as pequenas variações nas dimensões das engrenagens. |

| Lubrificação | Assegura a formação de uma película fluida entre os dentes. |

O compromisso: precisão vs. desempenho

O principal desafio da folga é encontrar o equilíbrio correto. Envolve um compromisso direto com a precisão posicional. Mais folga significa menos precisão. Isto pode ser um problema em robótica ou máquinas CNC.

Nestas aplicações, qualquer "folga" no trem de engrenagens reduz a precisão. O sistema pode não responder instantaneamente a mudanças de direção.

Encontrar o ponto ideal

No entanto, a folga zero nem sempre é o objetivo. Uma folga demasiado pequena pode ser tão má como uma folga demasiado grande. Uma folga insuficiente pode levar a um desgaste prematuro e a uma tensão elevada. Também aumenta a fricção e a geração de calor.

Isto pode causar o que é conhecido como Interferência de malha5, onde os dentes se prendem em vez de rolarem suavemente. Em projectos anteriores no PTSMAKE, descobrimos que a folga ideal depende inteiramente dos requisitos específicos da aplicação.

| Nível de folga | Precisão posicional | Risco de encravamento |

|---|---|---|

| Elevado | Baixa | Baixa |

| Ótimo | Elevado | Baixa |

| Baixo / Zero | Muito elevado | Elevado |

Trabalhamos em estreita colaboração com os clientes para definir estas necessidades. Asseguramos que as engrenagens fabricadas têm a folga ideal para a longevidade e precisão.

A folga é um espaço intencional entre os dentes da engrenagem. É crucial para evitar o encravamento causado pelo calor e pelas variações de fabrico. A chave é equilibrar esta folga necessária com o nível de precisão posicional exigido para a aplicação específica.

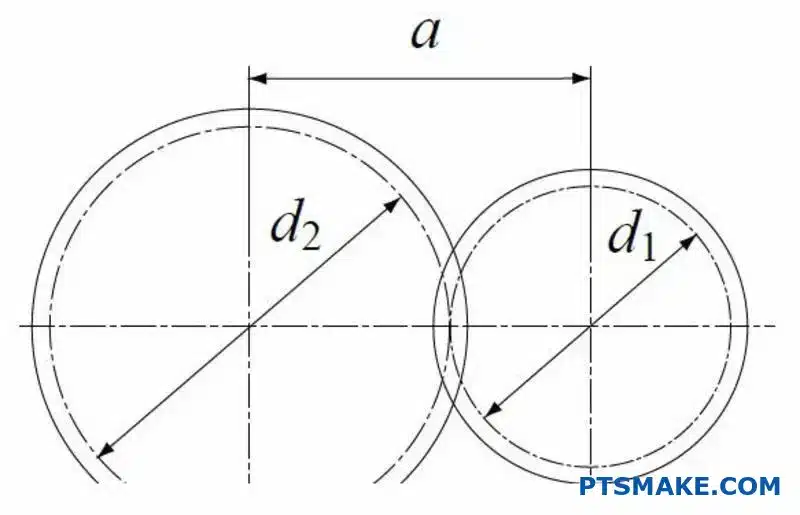

O que é o diâmetro do círculo de passo (d) e porque é que é crucial?

O círculo de passo é um círculo imaginário numa engrenagem. É a linha teórica onde duas engrenagens rolam juntas sem qualquer deslizamento. Pense nisso como dois cilindros perfeitos a rolar um contra o outro.

Este conceito é a base do design de engrenagens. É a principal referência para quase todas as outras dimensões de engrenagens. Sem ele, os cálculos seriam incrivelmente complexos. Todos os parâmetros essenciais das engrenagens são derivados desta caraterística única.

| Parâmetro derivado de PCD | Função |

|---|---|

| Módulo | Define o tamanho do dente |

| Distância do centro | Define o espaçamento entre as engrenagens |

| Adenda/Dedenda | Determina a altura do dente |

| Espessura do dente | Afecta a resistência e a folga |

O coração teórico do engate de engrenagens

O círculo de inclinação não é uma parte física da engrenagem. Não se pode tocar-lhe. É um conceito puramente teórico que simplifica as complexas interações entre os dentes da engrenagem num puro movimento de rolamento. Esta idealização é vital para a conceção e cálculo iniciais.

Nos nossos projectos no PTSMAKE, começamos sempre por aqui. Este círculo imaginário determina a relação de velocidade da engrenagem e a sua colocação exacta em relação à engrenagem correspondente. É o ponto de partida para um projeto de sucesso.

Do conceito ideal à realidade física

Enquanto imaginamos um rolamento puro no círculo de passo, os dentes das engrenagens reais experimentam tanto o rolamento como o deslizamento. Esta combinação é necessária para uma transferência de potência suave. A forma específica do dente da engrenagem, muitas vezes um perfil do involuto6O sistema de controlo de velocidade, o "Pistão", foi concebido para gerir este movimento. Assegura uma velocidade angular constante, mesmo com o deslizamento. A compreensão dos parâmetros críticos da engrenagem é o primeiro passo.

A chave para a distância central

O diâmetro do círculo de passo determina diretamente a distância entre os centros de duas engrenagens. A fórmula é simples mas poderosa:

Distância entre centros (C) = (PCD da engrenagem 1 + PCD da engrenagem 2) / 2

Este cálculo é fundamental. Uma distância entre centros incorrecta leva a uma malha inadequada, causando ruído excessivo, desgaste e potencial falha.

| Engrenagem 1 PCD (mm) | Engrenagem 2 PCD (mm) | Distância entre centros necessária (mm) |

|---|---|---|

| 50 | 100 | 75 |

| 60 | 60 | 60 |

| 40 | 80 | 60 |

O círculo de passo é uma linha de referência imaginária mas fundamental no design de engrenagens. Simplifica as interações complexas dos dentes num movimento de rolamento puro, servindo de base para o cálculo de todas as outras dimensões críticas e da distância central crucial entre engrenagens.

Qual é a distância central (a) num par de engrenagens?

A distância entre centros, indicada por "a", é um parâmetro fundamental. É simplesmente a distância entre os centros de duas engrenagens.

Esta dimensão não é apenas um número. Ela determina toda a disposição física de uma caixa de velocidades. Determina como e onde as engrenagens se encontram.

É fundamental manter esta distância correta. Garante uma transmissão de energia sem problemas. Um espaçamento incorreto conduz a problemas de funcionamento.

| Componente | Descrição |

|---|---|

| Engrenagem 1 Centro | O eixo de rotação da primeira engrenagem. |

| Engrenagem 2 Centro | O eixo de rotação da segunda engrenagem. |

| Distância do centro (a) | A distância em linha direta entre estes dois centros. |

O cálculo da distância central é simples. É metade da soma das distâncias entre as duas engrenagens. diâmetros de passo7. Esta relação direta é crucial para a conceção.

A fórmula padrão é simples:

a = (d1 + d2) / 2

Aqui, d1 e d2 representam os diâmetros das duas engrenagens. Este cálculo é um ponto de partida para qualquer projeto de caixa de velocidades.

Também podemos exprimir isto através do módulo (m) e do número de dentes (z).

a = m * (z1 + z2) / 2

Isto mostra como os principais parâmetros da engrenagem estão ligados. Quando os clientes perguntam "Parâmetros de engrenagens" (quais são os parâmetros de uma engrenagem?), muitas vezes começamos por aqui. Explicamos como o módulo, os dentes e a distância entre centros estão ligados.

Nos projectos que realizamos no PTSMAKE, a distância entre centros é uma dimensão crítica. Quando maquinamos em CNC uma caixa de velocidades, este valor dita a localização exacta dos furos dos rolamentos.

Qualquer desvio causa problemas. Uma distância demasiado grande cria folga excessiva e ruído. Uma distância demasiado pequena provoca encravamento e desgaste rápido. A precisão da caixa influencia diretamente o desempenho da engrenagem.

| Fator | Consequência de uma distância central incorrecta |

|---|---|

| Demasiado grande | Aumento da folga, ruído, potencial salto de dentes. |

| Demasiado pequeno | Encravamento de engrenagens, desgaste excessivo, fricção elevada. |

A disposição física de todo o sistema depende deste valor. Influencia o tamanho da caixa, a colocação dos rolamentos e o processo de montagem final.

A distância central é o espaço entre dois eixos de engrenagem. É calculada a partir dos diâmetros de passo. Esta medida é a base para a disposição da caixa de velocidades e assegura que as engrenagens se engrenam correta e eficientemente.

O que define a largura da face (b) de uma engrenagem?

A largura da face, designada por 'b', é um parâmetro crítico da engrenagem. Parece simples, mas tem um enorme impacto. É o comprimento do dente paralelo ao eixo da engrenagem.

Pense nisso como a espessura da engrenagem da frente para trás. Uma face mais larga significa mais material.

Porque é que a largura da face é importante

Esta dimensão está diretamente relacionada com a resistência. Determina a quantidade de binário que uma engrenagem pode suportar. Também afecta a forma como a carga é distribuída pela superfície do dente. Compreender parâmetros de engrenagem como este é fundamental.

| Caraterística | Largura da face estreita | Largura da face larga |

|---|---|---|

| Capacidade de binário | Inferior | Mais alto |

| Distribuição da carga | Mais concentrado | Mais espalhado |

| Custo do material | Inferior | Mais alto |

Uma engrenagem mais larga é geralmente mais forte. Mas nem sempre é melhor. A largura ideal depende da aplicação específica.

Capacidade de binário e distribuição de carga

A principal função de uma engrenagem é a transmissão de binário. A largura da face é fundamental para esta tarefa. Uma face mais larga proporciona uma maior área de contacto para o engrenamento dos dentes. Isto permite que a engrenagem suporte cargas mais elevadas sem falhar. É uma relação direta.

Esta área maior também melhora a distribuição da carga. Em vez de concentrar a força num pequeno ponto, a carga é distribuída por todo o comprimento do dente. Isto reduz significativamente a tensão sobre o material. Uma face mais larga reduz efetivamente a Tensão de contacto hertziana8 na superfície do dente.

As vantagens e desvantagens de um rosto mais largo

No entanto, uma maior largura da face não é uma solução universal. Introduz desafios. O mais significativo é a sensibilidade ao alinhamento. Se as engrenagens largas não estiverem perfeitamente alinhadas, a carga concentrar-se-á numa extremidade. Isto provoca um desgaste irregular e pode levar a uma falha prematura.

Na PTSMAKE, a nossa maquinação CNC garante um alinhamento perfeito. Ajudamos os clientes a encontrar o equilíbrio correto. Trata-se de maximizar a resistência sem comprometer a fiabilidade devido a restrições de fabrico.

| Fator de conceção | Impacto do aumento da largura da face |

|---|---|

| Transmissão de binário | Aumenta a capacidade |

| Resistência à flexão | Aumentos |

| Sensibilidade do alinhamento | Aumenta o risco de carga nas extremidades |

| Custo de fabrico | Aumenta devido a mais material |

A largura da face (b) é o comprimento do dente da engrenagem. Está diretamente relacionada com a capacidade de binário e a distribuição de carga de uma engrenagem. Uma face mais larga aumenta a resistência, mas exige um alinhamento mais preciso, uma consideração fundamental em aplicações de alto desempenho.

O que é a mudança de perfil (ou alteração da adenda)?

A mudança de perfil é uma técnica fundamental de conceção de engrenagens. Envolve o deslocamento intencional da ferramenta de corte. Este deslocamento é relativo ao centro da peça bruta da engrenagem.

Este ajustamento não é aleatório. É uma modificação calculada. Chamamos ao valor da deslocação o "coeficiente de deslocação do perfil (x)".

O seu principal objetivo é resolver problemas específicos de conceção. Utilizamo-lo para evitar o corte inferior em engrenagens pequenas. Também ajuda a ajustar a distância central entre duas engrenagens.

Os clientes perguntam frequentemente: "Gear Parameters? (Quais são os parâmetros de uma engrenagem?). A mudança de perfil é um parâmetro crucial que tem um impacto direto no desempenho.

| Objetivo | Descrição |

|---|---|

| Evitar o corte inferior | Evita o enfraquecimento da base do dente nas engrenagens com poucos dentes. |

| Ajustar a distância central | Permite distâncias entre centros não normalizadas sem alterar o tamanho da engrenagem. |

Esta deslocação deliberada da ferramenta de corte é o que define a mudança de perfil. Um coeficiente positivo (x > 0) significa que deslocamos a ferramenta para longe do centro da engrenagem. Isto resulta numa raiz de dente mais espessa e mais forte. É o principal método para evitar o corte inferior em pinhões com um número reduzido de dentes.

Pelo contrário, um coeficiente negativo (x < 0) aproxima a ferramenta do centro. Isto cria um dente mais fino. Normalmente, usamos um deslocamento negativo na engrenagem maior de um par. Isto é feito para alcançar uma distância específica, muitas vezes reduzida, do centro.

Na minha experiência no PTSMAKE, o equilíbrio dessas mudanças é crucial. Uma deslocação positiva pode fortalecer o dente. Mas em excesso pode levar a pontas de dentes pontiagudas e a um aumento da fricção de deslizamento. Isso afecta a perfil do involuto9.

A escolha do coeficiente é um cálculo preciso. Tem um impacto direto na resistência da engrenagem, na vida útil e no ruído de funcionamento. É um compromisso que gerimos cuidadosamente para cada projeto.

| Tipo de turno | Posição da ferramenta | Efeito primário |

|---|---|---|

| Positivo (+x) | Afastado do centro | Raiz do dente mais forte, evita o corte inferior |

| Zero (x=0) | Posição standard | Perfil padrão dos dentes da engrenagem |

| Negativo (-x) | Movido para o centro | Dente mais fino, reduz a distância entre centros |

A mudança de perfil é uma deslocação estratégica da ferramenta de corte de engrenagens. Serve dois objectivos principais. Evita o corte inferior do dente em pinhões pequenos para uma maior resistência. Também permite flexibilidade no ajuste da distância central do conjunto de engrenagens.

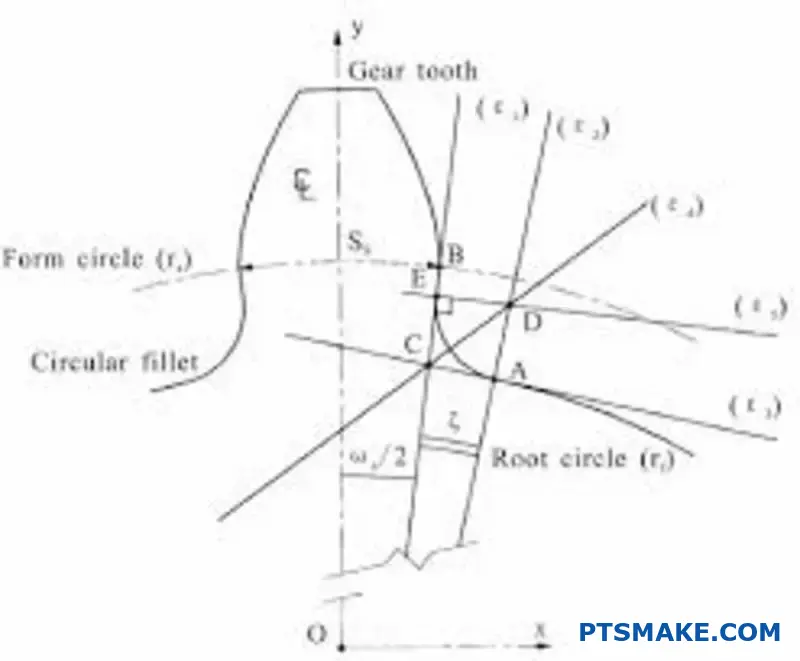

Qual é o raio de filete de raiz (ρf) e o seu significado?

O filete de raiz é a transição curva na base de um dente de engrenagem. É uma caraterística crítica do projeto. A sua principal função é reduzir a concentração de tensões na raiz do dente.

O papel do filete de raiz

Pense nisso como um canto suave em vez de um canto agudo. Esta curva distribui as forças de forma mais homogénea. Isto evita a formação de fissuras. Quando os clientes perguntam sobre os principais parâmetros das engrenagens (Gear Parameters), o filete de raiz é sempre uma das principais considerações em termos de durabilidade.

| Caraterística | Nível de stress | Vida útil à fadiga |

|---|---|---|

| Canto afiado | Elevado | Baixa |

| Filete arredondado | Baixa | Elevado |

Um filete corretamente concebido é crucial para evitar a falha por fadiga por flexão dos dentes. Aumenta significativamente a vida útil da engrenagem.

Prevenir a falha por fadiga por flexão

A raiz do dente é a zona mais vulnerável. É a área que sofre a maior tensão de flexão durante o funcionamento. Sem um filete, esta tensão torna-se altamente concentrada no canto agudo. Esta é a principal causa de falha por fadiga.

Um raio de filete maior significa geralmente uma tensão menor. No entanto, há um limite. Se o raio for demasiado grande, pode interferir com o dente da engrenagem correspondente. Isto causa um problema chamado interferência trocoidal. Encontrar o raio ideal é um ato de equilíbrio.

No nosso trabalho no PTSMAKE, utilizamos frequentemente a Análise de Elementos Finitos (FEA). Isto ajuda-nos a simular e a encontrar o raio de filete perfeito. Maximiza a resistência sem causar interferências. Esta análise cuidadosa reduz o concentração de tensões10 na raiz.

Raio de filete vs. Tensão

A relação é clara. Um filete maior e mais suave é melhor para a durabilidade. Com base nos nossos testes, o impacto é significativo.

| Raio de filete (ρf) | Concentração relativa de stress |

|---|---|

| Pequeno (afiado) | 2.5x |

| Médio | 1.8x |

| Ótimo (Grande) | 1.2x |

Isto mostra porque é que o controlo preciso do raio de filete da raiz durante a maquinação CNC é tão importante. Tem um impacto direto na fiabilidade e no desempenho da engrenagem.

O filete de raiz não é apenas uma pequena curva. É um elemento de design crítico que reduz a concentração de tensões na base do dente. Isto evita diretamente a falha por fadiga e garante a fiabilidade a longo prazo do sistema de engrenagens.

Quais são as diferenças fundamentais entre os parâmetros das engrenagens de dentes rectos, helicoidais e cónicas?

Embora todas as engrenagens partilhem parâmetros essenciais como o módulo e o diâmetro do passo, as diferenças fundamentais surgem da sua geometria. Cada tipo acrescenta parâmetros únicos para se adequar à sua função específica.

As engrenagens de dentes rectos são as mais simples. As engrenagens helicoidais e cónicas introduzem dimensões angulares cruciais. Estas adições não são opcionais; definem o funcionamento das engrenagens.

Compreender quais são os parâmetros das engrenagens (Gear Parameters) para cada tipo é fundamental. É ele que determina a sua aplicação e desempenho.

| Tipo de engrenagem | Chave Parâmetro único | Objetivo |

|---|---|---|

| Engrenagem de dentes rectos | Nenhum (dentes rectos) | Transmissão de potência de veio paralelo |

| Engrenagem helicoidal | Ângulo da hélice (β) | Funcionamento mais suave e silencioso |

| Engrenagem cónica | Ângulos do cone (inclinação, raiz) | Transmissão de potência de veio angular |

Vejamos porque é que estes parâmetros específicos são necessários. As engrenagens de dentes rectos têm dentes rectos paralelos ao eixo da engrenagem. O seu conjunto de parâmetros é a base para todos os tipos de engrenagens. É simples e eficaz para veios paralelos.

As engrenagens helicoidais introduzem o ângulo de hélice (β). Este ângulo é a razão do seu funcionamento mais suave e silencioso. Os dentes angulares engatam gradualmente ao longo da sua face, e não todos de uma vez. Isto reduz o choque e o ruído. Este ângulo também introduz um impulso axial11 que é uma consideração fundamental na seleção de rolamentos.

As engrenagens cónicas são concebidas para a intersecção de veios, normalmente a 90 graus. Os seus ângulos de cone são essenciais. Estes ângulos definem a forma cónica da peça bruta da engrenagem. Sem o ângulo correto do cone de inclinação, os dentes não se engrenam corretamente. Eles se prenderiam ou teriam folga excessiva. No PTSMAKE, sempre enfatizamos que esses ângulos devem ser calculados com precisão para que o sistema funcione corretamente.

| Parâmetro | Porque é que é necessário | Impacto na conceção |

|---|---|---|

| Ângulo da hélice (β) | Permite o encaixe gradual dos dentes. | Cria uma transferência de potência mais suave, mas também uma carga axial. |

| Ângulos do cone | Permite o engrenamento de engrenagens em eixos que se intersectam. | Define a forma fundamental para a transmissão em ângulo. |

Em suma, as engrenagens de dentes rectos baseiam-se em parâmetros básicos. As engrenagens helicoidais adicionam o ângulo de hélice para suavidade, enquanto as engrenagens cónicas utilizam ângulos de cone para transmitir potência entre veios que se intersectam. Estes parâmetros únicos são ditados pela sua geometria central e pela aplicação pretendida.

Qual é a relação entre o módulo, o número de dentes e o diâmetro?

Na conceção de engrenagens, o módulo, o número de dentes e o diâmetro não são escolhas separadas. São uma equipa. A alteração de um deles afecta diretamente os outros. Esta relação é regida por uma fórmula fundamental.

Compreender este princípio fundamental é essencial. Evita erros dispendiosos e assegura que as suas engrenagens funcionam na perfeição. É a base de todos os cálculos de engrenagens.

Vamos explorar esta simples mas poderosa ligação.

A relação resume-se a uma fórmula simples. É a chave para desvendar o design da engrenagem e uma parte essencial da compreensão dos Parâmetros da Engrenagem (quais são os parâmetros de uma engrenagem).

A fórmula principal

A equação fundamental é:

Diâmetro do passo (d) = Módulo (m) × Número de dentes (Z)

Esta fórmula mostra uma ligação direta. Se conhecer dois valores quaisquer, pode sempre encontrar o terceiro. É tão simples quanto isso. Este cálculo dá-nos o Diâmetro do passo12uma medida vital para a funcionalidade do equipamento.

Como se influenciam mutuamente

Vamos ver isto em ação. Imagine que temos um módulo fixo de 2. Alterar o número de dentes altera diretamente o diâmetro.

| Módulo (m) | Número de dentes (Z) | Diâmetro do passo (d) |

|---|---|---|

| 2 | 20 | 40 mm |

| 2 | 40 | 80 mm |

| 2 | 60 | 120 mm |

Como se pode ver, duplicar os dentes duplica o diâmetro.

Agora, e se precisarmos de um diâmetro específico, digamos 100 mm? Podemos conseguir isso com diferentes combinações de módulos e dentes.

| Diâmetro do alvo (d) | Módulo (m) | Número de dentes (Z) |

|---|---|---|

| 100 mm | 2 | 50 |

| 100 mm | 4 | 25 |

| 100 mm | 5 | 20 |

Na PTSMAKE, utilizamos este princípio diariamente para conceber soluções que se adaptam aos requisitos precisos de espaço e resistência dos nossos clientes.

A relação é clara: módulo, número de dentes e diâmetro do passo estão intrinsecamente ligados. Não se pode alterar um destes parâmetros fundamentais sem afetar pelo menos um dos outros. Esta é uma regra não negociável no projeto mecânico.

Como é que o ângulo de pressão afecta a resistência do dente e a relação de contacto?

A escolha do ângulo de pressão correto é um ato de equilíbrio crítico na conceção de engrenagens. É uma decisão fundamental que troca diretamente a resistência dos dentes por um funcionamento suave.

Compreender o compromisso

Um ângulo de pressão maior, como 25°, cria uma base de dentes mais larga e mais robusta. Isto aumenta a resistência e a capacidade de carga.

Por outro lado, um ângulo mais pequeno, como 14,5°, resulta numa relação de contacto mais elevada. Isto significa que mais dentes são engatados de uma só vez, levando a uma transmissão de potência mais suave e silenciosa. A sua escolha depende inteiramente das exigências da aplicação. Considerar questões como os Parâmetros das Engrenagens (quais são os parâmetros das engrenagens) é fundamental aqui.

| Ângulo de pressão | Vantagem principal | Desvantagem primária |

|---|---|---|

| Maior (por exemplo, 25°) | Maior resistência dos dentes | Relação de contacto inferior (mais ruidoso) |

| Mais pequeno (por exemplo, 14,5°) | Rácio de contacto mais elevado (mais suave) | Resistência dos dentes inferiores |

Este compromisso central influencia muitos aspectos do desempenho do equipamento.

Ângulos maiores vs. ângulos mais pequenos: Um olhar mais profundo

Nos nossos projectos no PTSMAKE, o ângulo de pressão é um dos primeiros parâmetros que confirmamos com os clientes. As implicações são significativas para o fabrico e o desempenho final.

A força de um ângulo de 25°

Um ângulo de pressão maior cria um dente com uma base espessa e forte. Esta geometria é excelente para aplicações que envolvam binário elevado e cargas pesadas. Reduz significativamente a tensão na raiz do dente.

Esta conceção é também menos suscetível de subcotação13 durante o fabrico. É aqui que a ferramenta de corte remove material da base do dente da engrenagem, enfraquecendo-o.

A suavidade de um ângulo de 14,5

Embora não seja tão forte, um ângulo de pressão mais pequeno oferece uma suavidade superior. Com uma relação de contacto mais elevada, a carga é distribuída por mais dentes simultaneamente.

Isto resulta numa menor vibração e num funcionamento mais silencioso. É frequentemente a escolha preferida para instrumentos de precisão e aplicações onde o baixo ruído é um requisito crítico. Os dentes são, no entanto, mais finos e mais susceptíveis de se dobrarem sob tensão.

| Caraterística | Ângulo de pressão maior (25°) | Ângulo de pressão mais pequeno (14,5°) |

|---|---|---|

| Base do dente | Largo e forte | Estreito e fraco |

| Funcionamento | Pode ser mais ruidoso | Silencioso e suave |

| Melhor caso de utilização | Máquinas industriais de alta carga | Instrumentos de precisão, sistemas de baixo ruído |

A escolha de um ângulo de pressão é um compromisso de conceção crucial. É necessário equilibrar a necessidade de resistência dos dentes e de elevada capacidade de carga com a necessidade de um funcionamento suave e silencioso. A decisão final depende sempre das necessidades específicas da sua aplicação.

Qual é o conceito de "engrenagem padrão" versus "engrenagem modificada"?

As engrenagens podem ser classificadas em dois tipos principais. São elas as engrenagens normais e as engrenagens modificadas. Esta distinção é crucial na conceção e no fabrico.

As engrenagens standard cumprem parâmetros reconhecidos internacionalmente. Isto inclui um ângulo de pressão padrão e uma deslocação de perfil zero. São a base de referência para a conceção de engrenagens.

As engrenagens modificadas, no entanto, desviam-se destas normas. Efectuamos estas alterações por razões específicas. Isto garante que o sistema de engrenagens funciona perfeitamente na sua aplicação única.

Principais diferenças num relance

| Caraterística | Engrenagem padrão | Engrenagem modificada |

|---|---|---|

| Base de conceção | Segue as normas estabelecidas | Desvios para necessidades específicas |

| Mudança de perfil | Zero | Positivo ou negativo |

| Distância do centro | Padrão | Pode ser não normalizado |

| Aplicação | De uso geral | Optimizado para desempenho |

Porque modificamos as engrenagens

Poderá perguntar-se por que razão alteraríamos um design padrão perfeitamente bom. A realidade é que as aplicações do mundo real apresentam frequentemente desafios únicos. As engrenagens standard são um ótimo ponto de partida, mas nem sempre são a solução final.

Acomodação de distâncias entre centros não padrão

Uma das razões mais comuns para a modificação é uma distância entre centros não padronizada. As caixas das máquinas ou os componentes existentes ditam frequentemente a distância entre dois veios de engrenagem.

Se esta distância não corresponder a um par de engrenagens padrão, temos de a ajustar. Utilizamos um mudança de perfil14 para garantir que as engrenagens se engrenam corretamente sem folgas ou bloqueios. Este é um ajuste frequente no nosso trabalho no PTSMAKE.

Otimização do desempenho

A modificação é também uma ferramenta poderosa para a afinação do desempenho. Ao ajustar parâmetros específicos, podemos melhorar as caraterísticas de uma engrenagem. Quando os clientes perguntam sobre os parâmetros da engrenagem (quais são os parâmetros de uma engrenagem) que podem ser ajustados, discutimos frequentemente estas modificações.

Eis alguns objectivos de otimização comuns que encontramos:

| Objetivo de otimização | Método de modificação | Benefício |

|---|---|---|

| Aumentar a força | Mudança de perfil positiva | Previne o corte inferior, engrossa a raiz do dente |

| Reduzir o ruído | Ajustar a relação de contacto | Assegura um funcionamento mais suave e silencioso |

| Melhorar a vida útil | Deslizamento específico da balança | Distribui a carga de forma mais uniforme |

| Evitar interferências | Ajustes do alívio da ponta | Evita a colisão das pontas dos dentes |

Estas alterações à medida transformam um componente normalizado numa peça de elevado desempenho, perfeitamente adaptada à sua tarefa específica.

Em suma, as engrenagens standard baseiam-se em especificações universais. As engrenagens modificadas são soluções feitas à medida. Estas abordam restrições práticas, como espaçamento não normalizado ou a necessidade de maior resistência, funcionamento mais silencioso e vida útil mais longa em aplicações específicas.

Como é que os parâmetros da engrenagem helicoidal (ângulo da hélice) afectam o impulso axial?

O ângulo de hélice numa engrenagem é um compromisso clássico de engenharia. É precisamente a caraterística que confere às engrenagens helicoidais o seu funcionamento suave e silencioso.

No entanto, este engate angular cria um efeito secundário. Gera uma força de impulso axial ao longo do eixo da engrenagem. Esta força deve ser gerida corretamente.

Sem um suporte adequado, este impulso pode causar problemas significativos na sua montagem. É um fator crítico a considerar na conceção.

| Parâmetro | Efeito positivo | Efeito negativo |

|---|---|---|

| Ângulo da hélice | Funcionamento mais suave e silencioso | Gera impulso axial |

Esta relação de causa e efeito é fundamental para a conceção de engrenagens helicoidais. Temos de ter em conta os dois lados da equação.

A origem do impulso axial

Quando os dentes das engrenagens helicoidais se engrenam, a força não é aplicada perpendicularmente ao eixo do eixo, como nas engrenagens de dentes rectos. O ângulo dos dentes divide a força total força resultante15 em dois componentes principais.

Uma é a força tangencial, que transmite o binário. A outra é a força axial, ou impulso, que empurra a engrenagem lateralmente ao longo do seu eixo. Um maior ângulo de hélice significa um maior componente de impulso axial.

Gerir o impulso axial com rolamentos

Esta carga axial tem de ser suportada para evitar o desalinhamento e a falha da engrenagem. É aqui que os rolamentos se tornam críticos.

Não se pode utilizar apenas rolamentos radiais normais. São necessários rolamentos concebidos para suportar cargas axiais, tais como:

- Rolamentos de rolos cónicos

- Rolamentos de esferas de contacto angular

- Rolamentos axiais dedicados

Nos nossos projectos no PTSMAKE, a seleção do sistema de rolamentos correto é uma parte essencial da consulta de conceção. Acrescenta complexidade e custos, mas não é negociável para a fiabilidade.

A solução de equipamento Herringbone

Existe um design inteligente que elimina este problema: a engrenagem em espinha. Pense nela como duas engrenagens helicoidais - uma para a direita e outra para a esquerda - unidas.

Os ângulos de hélice opostos geram forças de impulso axial iguais e opostas. Estas forças anulam-se mutuamente no interior da engrenagem.

| Caraterística | Engrenagem helicoidal | Engrenagem de espinha de peixe |

|---|---|---|

| Impulso axial | Presente | Auto-cancelamento |

| Necessidades de rolamentos | Rolamentos axiais necessários | Rolamentos mais simples OK |

| Fabrico | Mais simples | Mais complexo e dispendioso |

Esta solução elegante simplifica os requisitos dos rolamentos, mas torna a própria engrenagem mais difícil de fabricar.

A vantagem do ângulo de hélice de um funcionamento suave tem o custo de criar um impulso axial. Esta força requer a gestão por rolamentos específicos, o que aumenta a complexidade. As engrenagens em espinha de peixe fornecem uma solução integrada, cancelando este impulso internamente.

O que é a relação de contacto e que parâmetros a influenciam?

A relação de contacto é um parâmetro crítico da engrenagem. Indica o número médio de dentes em contacto em qualquer momento. Pense nisso como uma medida de sobreposição de engate.

Para uma transmissão de potência suave e contínua, este número deve ser sempre superior a um. Várias escolhas de design influenciam este rácio crucial. Compreender quais são estes parâmetros de uma engrenagem é fundamental.

Principais factores que influenciam o rácio de contacto

Abaixo estão os principais factores que consideramos nos nossos projectos na PTSMAKE. Cada um deles pode ser ajustado para atingir o desempenho desejado pelos nossos clientes.

| Parâmetro | Efeito geral no rácio de contacto |

|---|---|

| Ângulo de pressão | Um ângulo mais pequeno aumenta-o normalmente. |

| Adenda | Uma adenda maior aumenta-o. |

| Mudança de perfil | Uma mudança positiva aumenta-o frequentemente. |

Uma relação de contacto mais elevada é quase sempre melhor. O nosso objetivo é obter um valor superior a 1,2 na maioria das aplicações. Porquê? Porque assegura que um novo par de dentes engata antes de o par anterior desengatar.

Esta sobreposição é o segredo para um funcionamento suave e silencioso das engrenagens. Elimina os momentos de contacto de um único dente, que podem causar flutuações de binário, vibração e ruído. Distribui a carga por mais dentes.

O papel do ângulo de pressão

Um ângulo de pressão mais pequeno, como 14,5°, cria uma linha de contacto mais longa em comparação com um ângulo de 20°. Este caminho mais longo aumenta diretamente a relação de contacto, promovendo uma malha mais suave. No entanto, pode resultar numa base de dente mais fraca.

Adenda e mudança de perfil

Aumentar o addendum (a altura do dente acima do círculo de inclinação) alarga a ponta do dente. Isto alonga fisicamente o comprimento da trajetória de contacto16. Uma deslocação positiva do perfil obtém um efeito semelhante, deslocando o perfil do dente para fora.

Em projectos anteriores do PTSMAKE, equilibramos cuidadosamente estes parâmetros. Optimizamos para obter uma relação de contacto elevada, mantendo a resistência dos dentes e evitando interferências.

| Rácio de contacto | Caraterística de desempenho |

|---|---|

| < 1.0 | Inaceitável; contacto intermitente |

| 1.0 - 1.2 | Aceitável, mas pode ter algum ruído |

| > 1.2 | Desejável; funcionamento suave e silencioso |

| > 2.0 | Alto desempenho; muito suave (helicoidal) |

A relação de contacto é uma métrica fundamental para o desempenho da engrenagem. Define a suavidade do funcionamento. É diretamente influenciada por parâmetros de conceção como o ângulo de pressão, a adenda e a mudança de perfil. Um rácio superior a 1,2 é ideal para minimizar o ruído e a vibração.

Como é que os parâmetros da engrenagem sem-fim (avanço, ângulo de avanço) são únicos?

Quando os clientes perguntam "quais são os parâmetros das engrenagens?", pensam normalmente em engrenagens de dentes retos ou helicoidais. Mas as engrenagens de parafuso sem-fim têm uma linguagem única. Os seus parâmetros-chave são o avanço e o ângulo de avanço, e não o passo.

Estas duas caraterísticas definem tudo. Determinam a elevada taxa de redução da engrenagem e o seu movimento específico. A sua compreensão é essencial para uma conceção correta.

Parâmetros da engrenagem de dentes rectos vs. engrenagem sem-fim

Eis uma comparação rápida:

| Tipo de parâmetro | Engrenagem de dentes retos/Helicoidal | Engrenagem sem-fim |

|---|---|---|

| Métrica primária | Passo (Diametral/Módulo) | Chumbo |

| Ângulo métrico | Ângulo de pressão | Ângulo de ataque |

| Condutor de rácio | Rácio de contagem de dentes | Chumbo e arranque |

Esta diferença é a razão pela qual os parafusos sem-fim atingem relações de 50:1 ou mais, algo impossível para um único par de engrenagens de dentes rectos.

Mergulho profundo no chumbo e no ângulo de chumbo

Ao contrário das engrenagens de dentes rectos, que se baseiam principalmente no rolamento, as engrenagens sem-fim funcionam com uma ação de deslizamento única. É aqui que o avanço e o ângulo de avanço se tornam tão importantes. Na PTSMAKE, damos grande importância a estes parâmetros durante a fase de projeto.

O que é o chumbo?

O avanço é a distância axial que a rosca sem-fim avança numa volta completa. Não é o mesmo que passo.

Pode calcular o chumbo com esta fórmula simples:

Chumbo = Passo axial × Número de arranques

Um sem-fim pode ter várias roscas, ou "arranques". Mais arranques significam um avanço maior e uma relação de transmissão mais baixa.

O papel do Lead Angle

O ângulo de ataque é o ângulo entre a hélice da rosca do sem-fim e um plano perpendicular ao eixo do sem-fim.

Um ângulo de ataque pequeno (normalmente inferior a 10 graus) resulta numa relação de transmissão elevada. Esta geometria também aumenta o atrito e o potencial de auto-bloqueio. Este movimento cria uma significativa velocidade de deslizamento17que influencia a eficiência e a escolha do material.

Definição de rácios elevados

A combinação única de um pequeno avanço e um sem-fim de arranque único cria uma enorme redução de velocidade. A relação de transmissão não é apenas uma questão de número de dentes; é uma função da geometria do sem-fim.

| Início da minhoca | Ângulo de ataque | Intervalo de rácio típico |

|---|---|---|

| Individual | Baixa | 40:1 a 100:1+ |

| Duplo | Médio | 20:1 a 50:1 |

| Múltiplos | Elevado | 5:1 a 30:1 |

Como se pode ver, o número de arranques tem um impacto direto no ângulo de ataque e na relação de transmissão resultante.

O avanço e o ângulo de avanço são os parâmetros que definem as engrenagens de parafuso sem-fim. Substituem o conceito de passo utilizado nas engrenagens de dentes rectos e são diretamente responsáveis pelas elevadas relações de redução e pelo movimento de deslizamento único caraterístico das engrenagens de parafuso sem-fim.

Qual é a interação entre a largura da face e a capacidade de carga?

À primeira vista, a lógica parece simples. Uma face de engrenagem mais larga deve suportar mais carga. Isto é geralmente verdade. Proporciona uma maior área de contacto para os dentes encaixarem.

No entanto, este não é o quadro completo. A relação é mais complexa. Uma maior largura de face introduz novos desafios que podem afetar o desempenho e a vida útil da engrenagem.

A espada de dois gumes

Uma face mais larga aumenta a capacidade de carga teórica. Mas também torna o sistema de engrenagens muito mais sensível a qualquer desalinhamento. Mesmo pequenos erros podem causar grandes problemas.

| Aspeto | Largura da face mais larga | Largura da face mais estreita |

|---|---|---|

| Capacidade de carga | Mais alto | Inferior |

| Desalinhamento | Mais sensível | Menos sensível |

| Distribuição da carga | Propenso a irregularidades | Mais uniforme |

| Fabrico | Necessidade de tolerâncias mais apertadas | Mais indulgente |

Esta sensibilidade pode anular as vantagens de uma conceção mais ampla.

O papel fundamental do alinhamento

O alinhamento perfeito é raro nas aplicações do mundo real. A deflexão do veio, o desgaste dos rolamentos e as tolerâncias da caixa contribuem para pequenos desalinhamentos.

Com uma largura de face larga, estes pequenos erros fazem com que a carga se concentre num dos bordos do dente. Isto cria pontos de pressão intensos em vez de distribuir a carga uniformemente pela face. Esta desigualdade concentração de carga18 leva ao desgaste prematuro, à formação de pites e até à quebra de dentes.

Encontrar o equilíbrio: Relação entre a largura da face e o diâmetro

Para gerir este compromisso, os engenheiros utilizam a relação entre a largura da face e o diâmetro. Esta relação fornece uma orientação para a conceção de engrenagens estáveis e fiáveis. Quando os clientes nos perguntam "Os parâmetros das engrenagens determinam o desempenho?", este rácio é uma parte fundamental da nossa discussão.

Na PTSMAKE, trabalhamos com os clientes para encontrar o equilíbrio ideal. A nossa maquinação de precisão garante que o alinhamento e a exatidão do perfil são mantidos, maximizando os benefícios da largura da face escolhida.

Uma regra geral é manter este rácio dentro de um determinado intervalo para garantir uma boa distribuição da carga.

| Tipo de engrenagem | Rácio típico (largura da face / diâmetro do passo) |

|---|---|

| Engrenagens de dentes retos | 0,8 a 1,2 |

| Engrenagens helicoidais | Até 2.0 |

| Engrenagens cónicas | ~0,3 (da distância do cone) |

O cumprimento destas diretrizes ajuda a evitar os efeitos negativos do desalinhamento.

Uma maior largura da face pode aumentar a capacidade de carga, mas exige uma maior precisão. Aumenta a sensibilidade ao desalinhamento, o que pode levar a uma distribuição desigual da carga e a uma falha precoce. A relação entre a largura da face e o diâmetro é uma diretriz de conceção crucial para o equilíbrio.

Como é que a mudança de perfil interage com a distância entre centros e a folga?

A mudança de perfil é mais do que apenas um conceito teórico. É uma ferramenta poderosa que utilizamos na conceção prática de engrenagens. Relaciona diretamente a geometria dos dentes com a montagem final.

Este ajuste permite-nos resolver problemas de engenharia do mundo real. Podemos modificar a forma como as engrenagens se encaixam e funcionam em conjunto.

A relação de base

Uma aplicação chave é o ajuste da distância entre centros. Uma mudança total positiva afasta as engrenagens. Uma mudança total negativa aproxima-as. Este princípio é fundamental.

| Tipo de turno | Efeito na distância central |

|---|---|

| Positivo | Aumentos |

| Negativo | Diminuições |

| Zero | Padrão |

Este controlo é vital para as aplicações personalizadas.

Na conceção de engrenagens, é crucial saber quais são os parâmetros de uma engrenagem. A mudança de perfil é um dos parâmetros mais versáteis. Constitui uma solução elegante para distâncias de montagem fora do padrão.

Adaptação às restrições do mundo real

Imagine a necessidade de encaixar engrenagens numa caixa existente. Os pontos de montagem são fixos e não estão a uma distância padrão. Neste caso, a mudança de perfil é essencial.

Ao aplicar uma mudança positiva ou negativa calculada, modificamos as engrenagens. Isto permite-lhes engrenar perfeitamente nessa distância específica e não normalizada. Utilizamos frequentemente esta técnica no PTSMAKE para peças de substituição.

Este método evita a reformulação de conjuntos inteiros. Poupa tempo e custos significativos aos nossos clientes.

Afinação da folga

A mudança de perfil é também o meu método de eleição para controlar a folga. Uma mudança positiva aumenta o diâmetro do passo operacional. Esta ação aumenta naturalmente o espaço, ou folga, entre os dentes de engrenamento.

Pelo contrário, uma deslocação negativa reduz a folga. Esta precisão é fundamental em aplicações que requerem uma folga mínima. O coeficiente de alteração da adenda19 é o fator que ajustamos para o conseguir.

A relação pode ser resumida da seguinte forma:

| Deslocação total do perfil | Distância do centro | Reação adversa |

|---|---|---|

| Positivo | Aumentos | Aumentos |

| Negativo | Diminuições | Diminuições |

Com base nos resultados dos nossos testes, esta capacidade de afinação é indispensável para sistemas de alta precisão. Garante um desempenho ótimo e um desgaste reduzido ao longo do tempo.

A mudança de perfil é uma ferramenta prática para ajustar conjuntos de engrenagens. Modifica diretamente a distância central e permite um controlo preciso da folga, resolvendo problemas comuns com requisitos de montagem e desempenho não normalizados.

Qual é o sistema de graus de precisão das engrenagens (por exemplo, ISO, AGMA)?

Os graus de precisão das engrenagens são um sistema de classificação vital. Classificam as engrenagens com base na sua precisão de fabrico. Isto assegura uma qualidade e um desempenho consistentes em diferentes lotes.

Estas normas, como a ISO 1328 e a AGMA 2015, não são arbitrárias. Elas definem erros específicos permitidos para parâmetros críticos de engrenagens.

Por exemplo, estabelecem limites para o desvio de inclinação e o erro de perfil. A escolha da classe é crucial. É determinada por factores como a velocidade operacional e os níveis de ruído aceitáveis para a aplicação final.

A ideia central é simples. Um número de grau inferior, como ISO 4 ou AGMA Q13, significa maior precisão. Um número mais alto, como ISO 12 ou AGMA Q6, indica um nível de precisão mais baixo.

Esta precisão é medida em função de tolerâncias geométricas específicas. As normas fornecem gráficos pormenorizados que definem quais são os parâmetros de uma engrenagem e os seus limites aceitáveis para cada grau de precisão.

Eis alguns dos principais parâmetros controlados por estas normas:

| Parâmetro | Descrição | Impacto no desempenho |

|---|---|---|

| Desvio de inclinação | O erro na distância entre dentes adjacentes. | Afecta a suavidade operacional e os níveis de ruído. |

| Erro de perfil | O desvio da forma ideal do dente involuto. | Influencia os padrões de desgaste e a distribuição da carga. |

| Desvio da hélice | O erro no ângulo do traço do dente da engrenagem. | Afecta o contacto com os dentes e a capacidade de carga global. |

| Esgotamento | A excentricidade dos dentes da engrenagem em relação ao seu eixo. | Provoca vibrações e pode levar a um desgaste irregular. |

A escolha do tipo correto é uma decisão de conceção crítica. As aplicações de alta velocidade, como as das transmissões automóveis ou da robótica, exigem classes de elevada precisão. Isto minimiza a vibração, o ruído e o desgaste prematuro. Um ligeiro desvio acumulado do passo20 pode causar problemas significativos a altas rotações.

Em contrapartida, um mecanismo de baixa velocidade e não crítico, como uma manivela manual, pode funcionar perfeitamente com uma classe inferior e mais económica. Na PTSMAKE, orientamos os clientes na seleção da classe ideal para equilibrar os requisitos de desempenho com o seu orçamento.

Os graus de precisão das engrenagens classificam a precisão do fabrico, definindo tolerâncias para parâmetros como o erro de passo e de perfil. O grau correto é determinado pelas necessidades específicas da aplicação, principalmente as suas restrições de velocidade operacional, carga e ruído, garantindo um desempenho ótimo e uma boa relação custo-eficácia.

Como é que se seleciona o módulo inicial para um novo desenho?

A escolha do módulo inicial correto é um primeiro passo fundamental. Tem um impacto direto na força, tamanho e desempenho geral do equipamento. Um módulo demasiado pequeno irá falhar. Um módulo demasiado grande acrescenta peso e custos desnecessários.

O núcleo do processo é um equilíbrio. É necessário equilibrar o binário necessário com a resistência do material. Este cálculo inicial fornece uma base sólida para todo o seu projeto de engrenagem. Ajuda a evitar mais tarde redesenhos dispendiosos.

Uma metodologia prática

O processo começa com parâmetros-chave da engrenagem: binário e resistência do material. Estes números são o ponto de partida para tudo o resto.

| Etapa | Ação | Objetivo |

|---|---|---|

| 1 | Definir binário | Conhecer a carga máxima que o equipamento pode suportar. |

| 2 | Selecionar material | Escolha com base na resistência, no desgaste e no custo. |

| 3 | Calcular o stress | Determinar a resistência necessária do dente. |

| 4 | Normalizar | Selecionar o módulo standard mais próximo. |

Esta abordagem sistemática garante que o seu equipamento pode desempenhar a sua função sem falhas.

Mergulhar no cálculo

Um método prático começa com cálculos preliminares de tensão. No PTSMAKE, muitas vezes começamos com fórmulas como as de Lewis ou AGMA. Estas ajudam a estimar as forças que actuam sobre um único dente de engrenagem.

Análise da tensão de flexão

Em primeiro lugar, analisamos a tensão de flexão. Este cálculo determina se um dente se vai partir na sua raiz sob carga. Utiliza-se o binário e a geometria da engrenagem como dados de entrada. O resultado indica-lhe o tamanho mínimo que o dente deve ter. Isto dá-lhe um valor de módulo preliminar.

Análise das tensões de contacto

De seguida, analisamos a durabilidade da superfície. A força entre os dentes que se engrenam pode causar corrosão ou desgaste ao longo do tempo. A análise de tensão de contacto21 é crucial para as engrenagens que têm de durar muito tempo. Garante que a superfície do dente não se deforma nem falha prematuramente.

Do cálculo à normalização

Estes cálculos dão-lhe um módulo necessário, como 2,37 mm. No entanto, não é possível fabricar facilmente um módulo personalizado de 2,37 mm. É necessário arredondar para o valor padrão mais próximo, como 2,5 mm.

| Módulo calculado | Escolha do módulo padrão | Motivo |

|---|---|---|

| 1,15 mm | 1,25 mm | Arredondar para cima para obter uma margem de segurança. |

| 2,37 mm | 2,50 mm | Norma para a capacidade de fabrico. |

| 3,89 mm | 4,00 mm | Assegura a resistência e a disponibilidade. |

A escolha de um módulo standard simplifica o fabrico e reduz os custos. Assegura que pode obter facilmente ferramentas de corte e calibres de inspeção. Este é um passo fundamental no nosso processo de conceção para fabrico.

Para selecionar um módulo inicial, comece com o binário e a resistência do material. Efectue cálculos preliminares de tensão para encontrar o módulo necessário. Por fim, arredonde este valor para o módulo padrão mais próximo para garantir a capacidade de fabrico e a fiabilidade do seu projeto.

Como escolher entre um ângulo de pressão padrão e um ângulo de pressão maior?

Escolher o ângulo de pressão do seu equipamento parece ser uma decisão importante. Mas é mais simples do que pensa. Na maioria das vezes, o padrão de 20° é a escolha perfeita. Oferece um ótimo equilíbrio de desempenho.

No entanto, alguns projectos precisam de mais. Se tiver de maximizar o binário num espaço pequeno, um ângulo maior é melhor. Este é um desafio comum quando se consideram todos os parâmetros da engrenagem (Parâmetros da engrenagem). Vejamos uma estrutura simples.

| Ângulo de pressão | Utilização primária | Principais soluções de compromisso |

|---|---|---|

| 20° (padrão) | Aplicações gerais | Desempenho equilibrado |

| 25° (maior) | Binário elevado, modelos compactos | Aumento do ruído |

Pense em 20° como a sua definição por defeito. Só a altere se tiver uma razão específica e convincente.

Um mergulho mais profundo na decisão

Vamos analisar o "porquê" desta escolha. O ângulo de pressão tem um impacto direto na forma do dente da engrenagem. Um ângulo de pressão maior, como 25°, resulta num dente mais largo e mais curto.

Dentes mais fortes, maior capacidade

Esta base mais larga torna o dente inerentemente mais forte. Pode suportar mais força sem quebrar. É por isso que é ideal para aplicações que exigem uma transmissão de binário elevado. Em projectos anteriores da PTSMAKE, utilizámos ângulos de 25° para braços robóticos pesados.

Um ângulo maior também ajuda a evitar um problema comum. Reduz o risco de subcotação22 em engrenagens com um número reduzido de dentes, o que pode enfraquecer a engrenagem.

As vantagens e desvantagens

Mas esta força tem um custo. Um ângulo de pressão maior aumenta a carga radial sobre os rolamentos. As suas chumaceiras têm de ser suficientemente robustas para suportar esta força extra. Também pode levar a uma relação de contacto ligeiramente inferior, o que pode resultar em mais ruído operacional.

Eis uma comparação mais pormenorizada:

| Caraterística | 20° Ângulo de pressão | 25° Ângulo de pressão |

|---|---|---|

| Capacidade de binário | Bom | Excelente |

| Resistência dos dentes | Padrão | Mais alto |

| Carga de suporte | Inferior | Mais alto |

| Nível de ruído | Mais silencioso | Potencialmente mais ruidoso |

| Rácio de contacto | Mais alto | Inferior |

A sua escolha depende de quais destes factores são mais críticos para a sua aplicação específica.

Em suma, o ângulo de pressão de 20° é o padrão da indústria por uma boa razão. Opte por um ângulo maior, de 25°, apenas quando a necessidade de maior capacidade de binário e resistência dos dentes num espaço compacto superar o potencial de aumento do ruído e das cargas nos rolamentos.

Como otimizar os parâmetros da engrenagem para reduzir o ruído da transmissão?

Reduzir o ruído das engrenagens não se trata de uma única solução mágica. Trata-se de combinar vários parâmetros da engrenagem. Cada um deles desempenha um papel.

Um projeto de baixo ruído bem sucedido integra estes elementos. É uma abordagem holística que utilizamos frequentemente na PTSMAKE para os nossos clientes.

Elevada relação de contacto

Uma relação de contacto mais elevada significa que mais dentes são engatados ao mesmo tempo. Isto distribui a carga e suaviza a transferência de potência. Isto é frequentemente conseguido com engrenagens helicoidais.

Grau de precisão

A precisão não é negociável para um funcionamento silencioso. Um grau de precisão mais elevado, como ISO 5 ou superior, garante que os dentes encaixam na perfeição. Isto reduz os impactos e as vibrações.

Modificações do perfil do dente

Mesmo com elevada precisão, as modificações são fundamentais. O coroamento e o alívio da ponta compensam os desalinhamentos e as deflexões sob carga.

| Parâmetro | Objetivo principal da redução do ruído |

|---|---|

| Rácio de contacto | Transferência de potência suave, distribuição de carga |

| Grau de precisão | Minimizar o impacto e a vibração |

| Modificação de perfil | Compensar as deflexões do mundo real |

Um conjunto de engrenagens verdadeiramente optimizado sintetiza vários parâmetros. A simples seleção de um grau de precisão elevado não é suficiente. Em projectos anteriores, vimos engrenagens altamente precisas falharem nos testes de ruído. Isto acontece quando não têm em conta a deflexão do veio sob carga.

O papel das modificações dentárias

É aqui que as modificações do perfil do dente brilham.

Coroamento e alívio da ponta

O coroamento curva ligeiramente a face do dente. Isto evita que os bordos do dente fiquem presos quando o eixo se dobra. O alívio da ponta remove uma pequena quantidade de material na ponta do dente. Facilita a entrada e saída do dente da malha. Estas modificações são cruciais para minimizar Erro de transmissão23.

Combinação de parâmetros para o sucesso

A nossa abordagem envolve frequentemente a utilização de engrenagens helicoidais. Estas têm naturalmente uma relação de contacto elevada. De seguida, especificamos um grau de precisão elevado. Por fim, aplicamos modificações precisas no perfil do dente.

Com base nos nossos testes, esta combinação é incrivelmente eficaz. Garante uma ação de engrenagem suave e contínua.

O quadro seguinte apresenta uma comparação simplificada.

| Tipo de engrenagem | Relação de contacto típica | Nível de ruído | Modificações comuns |

|---|---|---|---|

| Esporão standard | 1.2 - 1.6 | Moderado | Alívio de pontas |

| Helicoidal | > 2.0 | Baixa | Coroamento e alívio de pontas |

Esta estratégia integrada garante que as engrenagens funcionem de forma silenciosa. São também mais duradouras, uma vez que as concentrações de tensão são minimizadas. Este é um princípio fundamental dos nossos serviços de maquinação e moldagem CNC.

Conseguir engrenagens silenciosas requer uma abordagem holística. Trata-se de combinar relações de contacto elevadas, fabrico preciso e modificações específicas dos dentes. Estes elementos devem trabalhar em conjunto para minimizar as vibrações na fonte.

Como é que os parâmetros da engrenagem mudam quando se desenha para plástico versus aço?

Quando se passa do aço para o plástico na conceção de uma engrenagem, não se pode utilizar o mesmo modelo. As propriedades dos materiais são fundamentalmente diferentes. Isto requer alterações significativas nos parâmetros chave das engrenagens.

Temos de ajustar o design para compensar a menor resistência e a maior expansão térmica do plástico. Vamos explorar as alterações mais críticas.

Ajustes dos parâmetros principais

É essencial compreender quais os parâmetros da engrenagem a ajustar. Os principais são o módulo, o ângulo de pressão e a folga. Cada um deles desempenha um papel importante para garantir que a engrenagem funciona de forma fiável.

| Parâmetro | Design de engrenagens de aço | Design de engrenagens de plástico |

|---|---|---|

| Módulo | Normalmente mais pequeno | Precisa de ser maior |

| Ângulo de pressão | Padrão (por exemplo, 20°) | Frequentemente maior (por exemplo, 25°) |

| Reação adversa | Tolerância mais apertada | Requer mais espaço livre |

Porque é que as engrenagens de plástico necessitam de parâmetros diferentes

A principal razão para estas alterações reside nas propriedades físicas do material. O plástico não é tão forte ou estável como o aço.

Módulo maior para maior resistência

O plástico tem uma resistência à tração muito inferior à do aço. Para compensar, aumentamos o módulo da engrenagem. Um módulo maior resulta em dentes maiores e mais grossos.

Estes dentes maiores podem suportar mais stress. Distribuem a carga por uma área mais vasta, evitando a falha prematura. Esta é uma solução simples mas eficaz.

Maior ângulo de pressão

Um ângulo de pressão maior, frequentemente 25° em vez dos 20° habituais, também ajuda. Cria uma base dentária mais larga e mais forte. Este design reduz o risco de os dentes se dobrarem ou partirem sob carga. É um ajuste comum que fazemos no PTSMAKE para sistemas robustos de engrenagens de plástico.

Aumento das reacções adversas à expansão

Os plásticos expandem-se e contraem-se significativamente com as mudanças de temperatura. Também podem inchar em ambientes húmidos devido a expansão higroscópica24. Esta instabilidade dimensional é uma grande preocupação.

Concebemos as engrenagens de plástico com mais folga. Esta folga extra garante que as engrenagens não encravam quando se expandem. Sem ela, o sistema falharia.

| Alteração do parâmetro | Razão para engrenagens de plástico |

|---|---|

| Módulo maior | Compensa a menor resistência do material. |

| Maior ângulo de pressão | Cria uma base dentária mais larga e mais forte. |

| Aumento das reacções adversas | Acomoda a expansão térmica e da humidade. |

A conceção com plástico requer o ajuste de parâmetros-chave da engrenagem. Um módulo maior e um ângulo de pressão aumentam a resistência, enquanto uma maior folga evita o encravamento devido à expansão térmica ou à humidade. Estas alterações são cruciais para um sistema de engrenagens fiável.

Como criar uma lista de verificação pessoal para rever os parâmetros de conceção do equipamento?

Uma lista de controlo pessoal é a sua melhor defesa contra erros dispendiosos. Transforma a teoria num processo prático e repetível. Esta ferramenta garante que nunca se esquece de pormenores críticos.

Passar do CAD para uma peça física requer uma revisão sistemática. Que parâmetros de engrenagem devem ser verificados primeiro?

Geometria fundamental

Comece pelo básico. Estes parâmetros definem a forma e a interação da engrenagem. Confirme o número de dentes, o módulo e o ângulo de pressão.

Resistência e material

Em seguida, verifique a resistência. Certifique-se de que o material escolhido e o tratamento térmico podem suportar o binário e os ciclos de tensão esperados. Isto evita falhas prematuras.

| Parâmetro Categoria | Principais itens a verificar |

|---|---|

| Geometria | Módulo, ângulo de pressão, número de dentes |

| Força | Seleção de material, dureza, filete de raiz |

Revisão da capacidade de fabrico

Um desenho perfeito é inútil se não puder ser feito. No PTSMAKE, vemos frequentemente desenhos que são difíceis ou caros de produzir.

A sua lista de verificação deve incluir uma porta de manufacturabilidade. O perfil do dente pode ser cortado com ferramentas padrão? Existem cortes inferiores que requerem processos especializados? Ajustes simples aqui podem reduzir significativamente os custos.

Montagem e aplicação

Pense em como a engrenagem se encaixa no sistema maior. A distância central entre as engrenagens é crucial. Além disso, considere a reação adversa25 para um funcionamento correto.

Por fim, analise as necessidades específicas da aplicação. O sistema requer baixo ruído? Isto pode influenciar a escolha do ângulo de hélice ou do acabamento da superfície. Qual é o objetivo de vida operacional? Isto afecta a escolha do material e da lubrificação.

Uma lista de verificação exaustiva estabelece uma ponte entre a intenção do projeto e o desempenho no mundo real.

| Área de revisão | Considerações fundamentais | Impacto |

|---|---|---|

| Capacidade de fabrico | Cortes inferiores, acesso a ferramentas, tolerâncias | Custo de produção e prazo de entrega |

| Montagem | Distância central, controlos de interferência | Funcionalidade e ajuste do sistema |

| Aplicação | Ruído (NVH), Vida útil, Lubrificação | Desempenho e fiabilidade do produto final |

Uma lista de controlo abrangente garante que todos os parâmetros críticos são revistos. Esta abordagem metódica minimiza os erros, agiliza a produção e garante que a engrenagem final funciona exatamente como previsto na sua aplicação.

Desbloqueie a experiência em engrenagens com o PTSMAKE - seu parceiro de engrenagens de precisão

Precisa de soluções de engrenagens fiáveis e de precisão adaptadas às suas necessidades específicas? Entre em contato com a PTSMAKE hoje mesmo para obter uma cotação competitiva de componentes de engrenagem usinados em CNC ou moldados por injeção. A nossa equipa fornece rapidamente peças personalizadas de alta qualidade e aconselhamento especializado - simplificando o seu projeto desde o protótipo até à produção. Envie-nos seu RFQ agora!

Descubra como este círculo imaginário constitui a base para todos os cálculos de geometria de engrenagens críticas. ↩

Saiba como os dentes das engrenagens interagem para garantir uma transmissão de potência suave e eficiente nos seus projectos. ↩

Explore este conceito para compreender melhor como a força é transmitida entre os dentes das engrenagens. ↩

Saiba como esta colisão de dentes de engrenagem pode causar uma falha catastrófica e como evitá-la. ↩

Veja como esse problema pode causar falhas no sistema e conheça as práticas recomendadas para evitá-lo. ↩

Explorar a curva geométrica que assegura uma velocidade constante e uma transmissão de potência suave na engrenagem. ↩

Descubra porque é que os diâmetros de passo são os círculos teóricos que definem a forma como as engrenagens se enrolam e transmitem movimento. ↩

Compreender os princípios de cálculo da tensão no ponto de contacto entre dois corpos curvos. ↩

Saiba mais sobre a curva involuta, a base geométrica da maioria dos dentes de engrenagens modernas e como é afetada por modificações. ↩

Explore a forma como a concentração de tensões afecta a durabilidade das peças e os nossos métodos para a atenuar. ↩

Descubra como esta força afecta a escolha dos rolamentos e a conceção geral do sistema. ↩

Clique para compreender esta dimensão crucial da engrenagem e o seu impacto no desempenho do seu projeto. ↩

Descubra como a subcotação pode enfraquecer os dentes das engrenagens e porque é que a sua prevenção é crucial no fabrico de engrenagens. ↩

Saiba os detalhes técnicos de como este ajuste optimiza o desempenho e a resistência da engrenagem. ↩

Descubra como a força total é dividida em componentes para uma melhor análise do projeto mecânico. ↩

Saiba mais sobre este fator geométrico crucial que define a duração do engate da engrenagem. ↩

Descubra como este fator influencia a eficiência, as necessidades de lubrificação e as escolhas de materiais na conceção de engrenagens. ↩

Saiba como calcular e atenuar os riscos de pontos de tensão elevada nos dentes das engrenagens. ↩

Explore como este parâmetro chave redefine a geometria e o desempenho das engrenagens. ↩

Saiba como este parâmetro crítico afecta o desempenho do trem de engrenagens e a precisão posicional. ↩

Compreender como a pressão da superfície entre as engrenagens tem impacto na durabilidade e na vida operacional. ↩

Saiba o que é a subcotação e como um ângulo de pressão maior pode evitá-la eficazmente. ↩

Saiba como esta métrica chave quantifica a precisão da engrenagem e o seu impacto direto no ruído. ↩

Saiba como a absorção de humidade afecta o tamanho e o desempenho das suas engrenagens de plástico. ↩

Saiba como esta pequena folga afecta o ruído das engrenagens, o desgaste e a eficiência global do sistema. ↩