Encontrar um parceiro de maquinação fiável para peças complexas e de tolerância apertada parece muitas vezes uma tarefa impossível. É necessária uma precisão que cumpra as normas aeroespaciais ou médicas, mas a maioria dos fornecedores não tem capacidade para tal ou apresenta resultados inconsistentes que obrigam a um retrabalho dispendioso e a atrasos nos projectos.

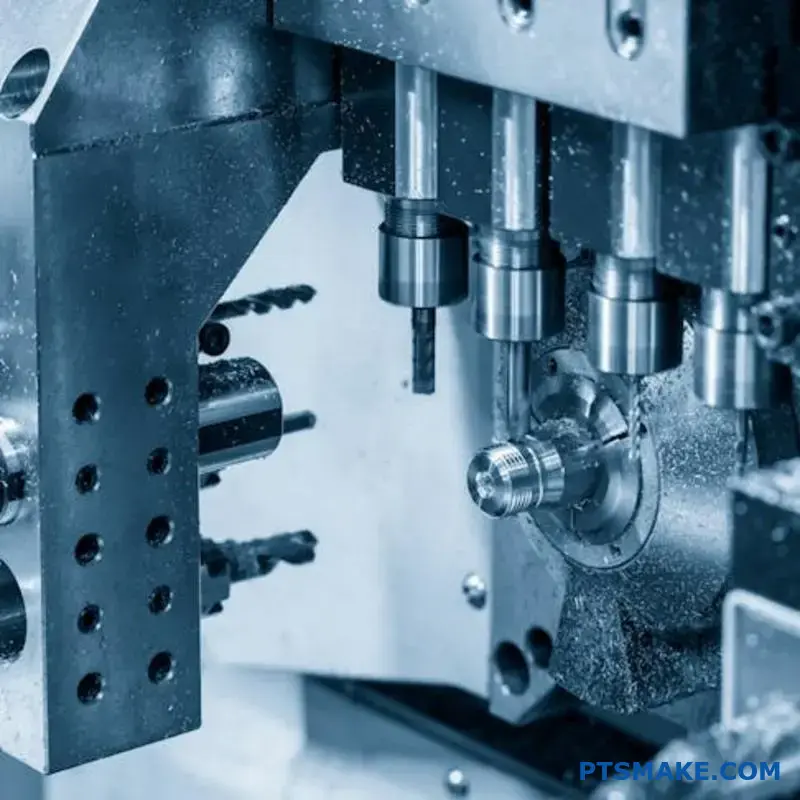

A maquinação CNC suíça proporciona uma precisão inigualável através do seu design único de cabeçote deslizante e sistema de bucha de guia, que minimiza a deflexão da peça para alcançar tolerâncias tão apertadas como ±0,0001" enquanto lida com múltiplas operações numa única configuração.

Trabalhei com equipas de aprovisionamento que se debatiam com o mesmo desafio que você está a enfrentar neste momento. Precisavam de uma solução de fabrico que pudesse lidar com tudo, desde a prototipagem rápida até à produção completa, sem sacrificar a qualidade ou prolongar os prazos de entrega. A diferença entre a maquinação CNC standard e a maquinação CNC suíça torna-se clara quando se trabalha com componentes pequenos e complexos que exigem velocidade e precisão. Este guia mostra-lhe exatamente como CNC suíço A tecnologia resolve estes desafios de fabrico e o que procurar no parceiro certo.

Como a maquinagem CNC suíça proporciona uma precisão inigualável.

Está a lutar para manter tolerâncias apertadas em peças longas e finas? Está a descobrir que a vibração e a deflexão do material comprometem constantemente o acabamento e a precisão dos seus componentes mais complexos?

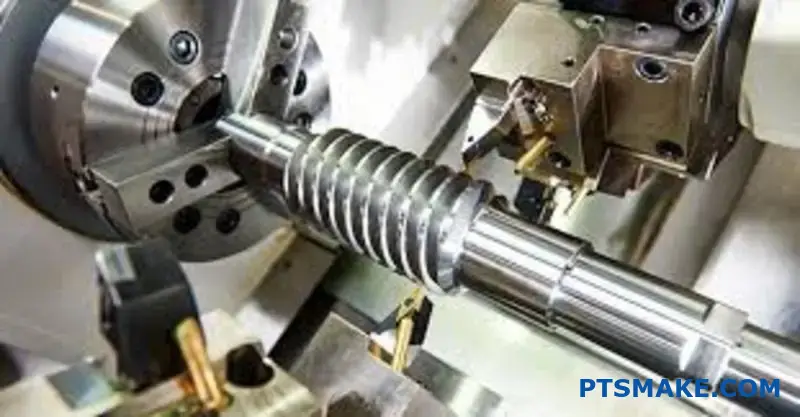

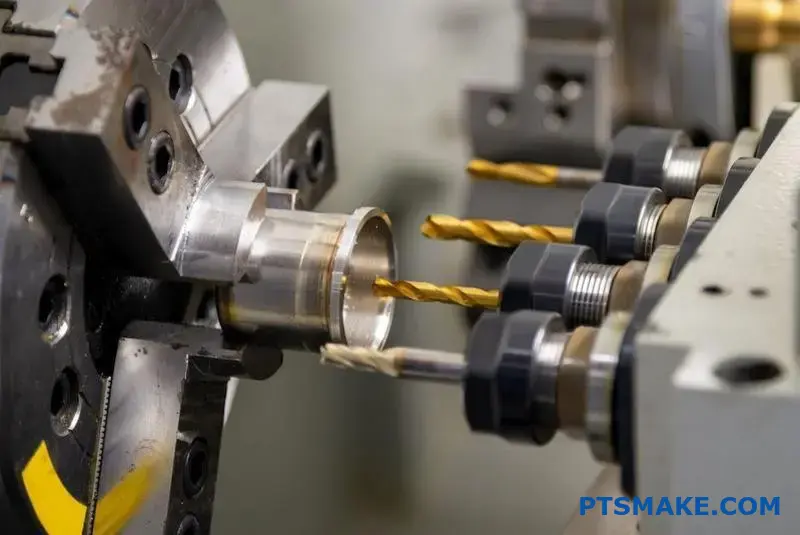

A maquinação CNC suíça atinge uma precisão inigualável através da utilização de um sistema único de cabeçote deslizante e bucha de guia. Este design suporta a peça de trabalho diretamente adjacente à ferramenta de corte, eliminando virtualmente a deflexão e a vibração para produzir peças com tolerâncias extremamente apertadas e acabamentos de superfície superiores.

A magia da maquinagem CNC suíça reside na sua conceção fundamental, que repensa completamente a forma como uma peça de trabalho é suportada durante o processo de corte. Ao contrário dos tornos convencionais, em que a peça de trabalho é mantida numa ou em ambas as extremidades e pode desviar-se no meio, uma máquina do tipo suíço alimenta o material através de um casquilho de guia. As ferramentas de corte são colocadas diretamente no ponto de saída deste casquilho. Isto significa que a peça de trabalho está sempre apoiada de forma rígida, independentemente do seu comprimento. A máquina consegue isso movendo todo o cabeçote (que segura e gira o material em barra) ao longo do eixo Z, empurrando o material para a área de ferramentas. Esta abordagem é a chave para minimizar a deflexão e a vibração, os dois maiores inimigos da maquinação de precisão.

A sinergia entre o cabeçote deslizante e a bucha de guia

O cabeçote deslizante e o casquilho guia trabalham em perfeita harmonia. O cabeçote fornece o movimento axial (eixo Z), enquanto a bucha guia actua como um ponto de apoio sólido para a peça de trabalho. Pense nisto como um afiador de lápis; a lâmina corta exatamente onde o lápis emerge da estrutura de suporte, evitando que a ponta balance. Esta sinergia é o que permite a maquinação de peças muito longas com diâmetros pequenos, uma tarefa que é quase impossível em tornos convencionais sem problemas significativos. O sistema de cinemática1 são optimizados para este apoio contínuo, assegurando que as forças de corte são absorvidas pelo casquilho e não pela própria peça de trabalho.

Eliminar a deflexão e a vibração na fonte

A deflexão ocorre quando uma ferramenta de corte aplica força a uma peça de trabalho, fazendo com que esta se dobre ligeiramente. A vibração é a oscilação rápida que pode resultar desta deflexão ou da própria ação de corte. Ambas são prejudiciais à obtenção de tolerâncias apertadas e de um acabamento de superfície suave. Em projectos anteriores no PTSMAKE, descobrimos que a maquinação suíça pode reduzir a deflexão em mais de 75% em comparação com o torneamento convencional em peças com elevada relação comprimento/diâmetro. Esta estabilidade é fundamental.

| Caraterística | Convencional Torno CNC | Maquinação CNC suíça |

|---|---|---|

| Suporte da peça de trabalho | Fixado num mandril, o suporte está afastado da ferramenta | Apoiado por um casquilho guia, diretamente na ferramenta |

| Risco de deflexão | Elevada, especialmente em peças longas/esguias | Mínimo, devido ao apoio constante |

| Relação L/D ideal | Geralmente abaixo de 4:1 para alta precisão | Pode exceder 20:1 com elevada precisão |

| Nível de vibração | Pode ser significativo, afectando o acabamento | Muito baixo, permitindo acabamentos superiores |

Esta diferença fundamental é a razão pela qual a maquinagem CNC suíça não é apenas uma alternativa, mas uma necessidade para componentes em que a precisão não é negociável.

A precisão excecional proporcionada pelo sistema de cabeçote deslizante e bucha guia torna a usinagem CNC suíça indispensável para as indústrias mais exigentes do mundo. Quando a falha de um componente pode ter consequências críticas, os engenheiros simplesmente não se podem dar ao luxo da variabilidade que vem com outros métodos de fabrico. Este processo é o padrão de ouro para a produção de componentes intrincados e de alta precisão que formam a espinha dorsal de tecnologias avançadas em áreas como a aeroespacial, dispositivos médicos e eletrónica. A fiabilidade deste método garante que cada peça, desde a primeira à décima milésima, cumpre exatamente as mesmas especificações rigorosas.

Porque é que as indústrias exigentes confiam na maquinagem suíça

Na minha experiência, os clientes de sectores críticos escolhem a maquinação suíça por três razões principais: consistência, complexidade e miniaturização.

- Coerência: Indústrias como a aeroespacial exigem peças com precisão documentada e repetível. Um fixador de missão crítica ou um componente de válvula tem de ser sempre idêntico.

- Complexidade: Os dispositivos médicos apresentam frequentemente geometrias complexas, como as intrincadas roscas de um parafuso ósseo ou as caraterísticas multifacetadas de uma ferramenta cirúrgica.

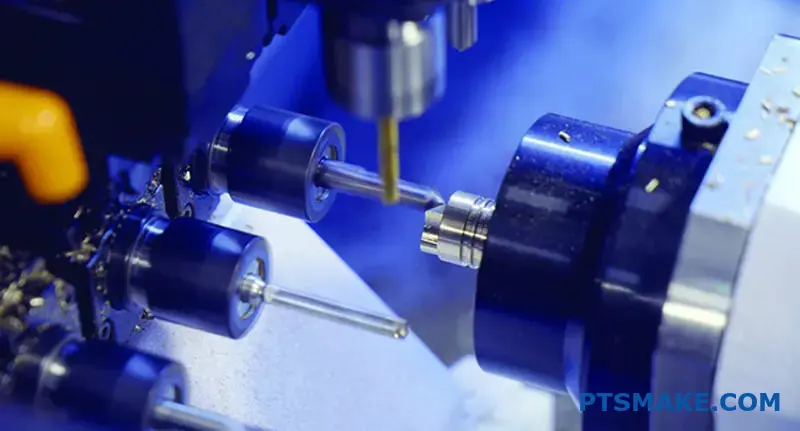

- Miniaturização: Na eletrónica, componentes como conectores e pinos estão constantemente a encolher. As máquinas suíças são excelentes na produção destas peças minúsculas e delicadas com uma precisão impecável.

Na PTSMAKE, trabalhamos frequentemente em parceria com clientes nestes domínios, transformando em realidade os seus projectos mais difíceis. O processo permite-nos criar caraterísticas como microfuros, paredes finas e perfis externos complexos que seriam impossíveis de produzir de forma fiável de outra forma.

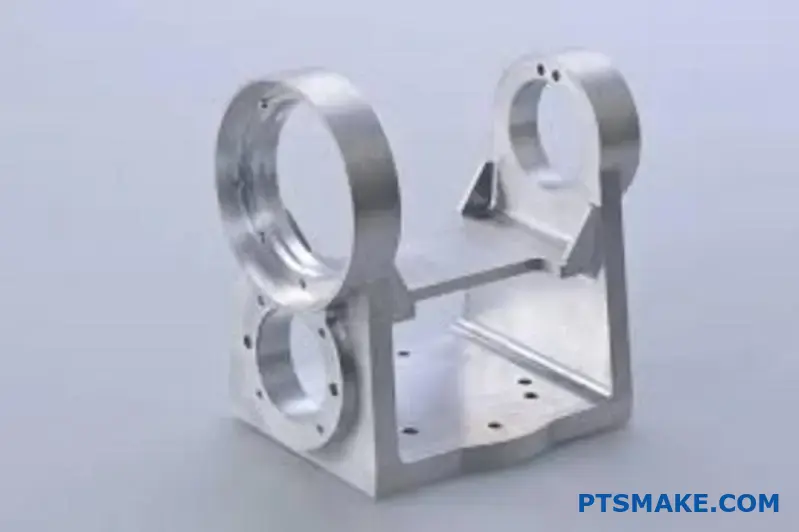

Um olhar mais atento aos componentes ideais

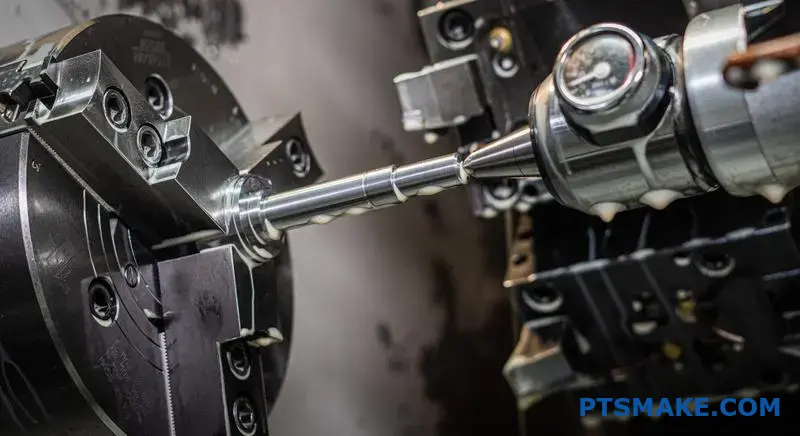

Que tipos de peças são perfeitamente adequadas para este processo? Tem tudo a ver com a geometria. Se uma peça for mais comprida do que larga, especialmente com um rácio comprimento/diâmetro superior a 4:1, é uma excelente candidata.

| Indústria | Exemplo de componentes | Requisito-chave |

|---|---|---|

| Dispositivos médicos | Parafusos ósseos, implantes dentários, instrumentos cirúrgicos | Biocompatibilidade, extrema precisão, acabamento superficial perfeito |

| Aeroespacial e Defesa | Acessórios de alta pressão, caixas de sensores, pinos do sistema de orientação | Elevada relação resistência/peso, tolerâncias apertadas, fiabilidade |

| Eletrónica | Conectores de fibra ótica, pontas de sonda, pequenos eixos | Miniaturização, caraterísticas complexas, excelente condutividade |

| Automóvel | Bicos dos injectores de combustível, componentes do sensor ABS | Durabilidade, consistência de grande volume, tolerâncias apertadas |

A capacidade de realizar várias operações - torneamento, fresagem, perfuração e roscagem - numa única configuração também significa que as peças saem completas da máquina. Isto reduz o manuseamento, elimina o risco de erros de várias configurações e, em última análise, melhora a qualidade geral e a relação custo-eficácia para os nossos clientes.

A maquinação CNC suíça proporciona uma precisão sem paralelo, utilizando um cabeçote deslizante e uma bucha de guia para eliminar a deflexão da peça de trabalho. Isto faz com que seja o processo de fabrico essencial para componentes intrincados e de alta tolerância em indústrias críticas como a médica e a aeroespacial, onde a consistência e a fiabilidade absolutas são fundamentais.

Reduzir os prazos de entrega com a eficiência de várias operações.

Já alguma vez se deparou com o prolongamento do calendário do seu projeto devido à necessidade de deslocar peças de máquina para máquina? A constante refixação e manuseamento aumentam os atrasos e introduzem riscos de erro.

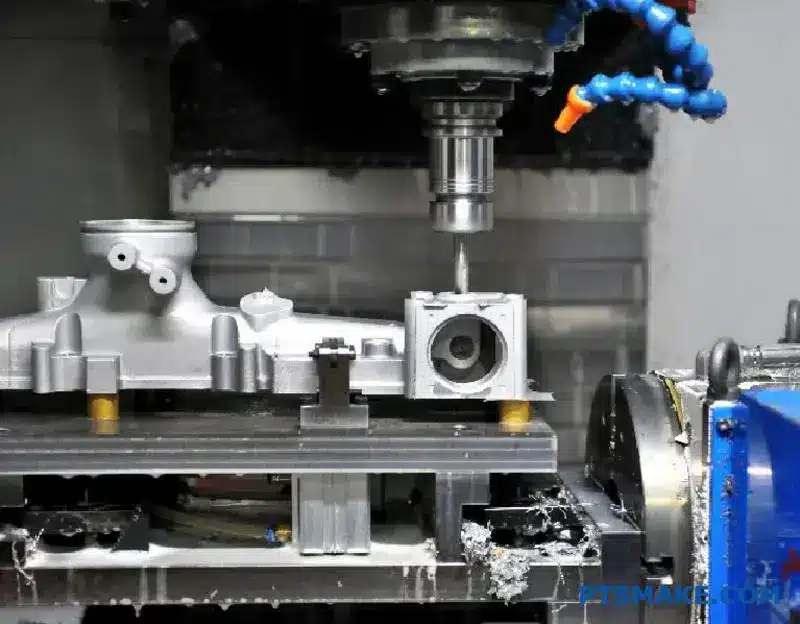

A maquinagem CNC suíça reduz drasticamente os prazos de entrega, realizando o torneamento, a fresagem, a perfuração e a roscagem num processo contínuo. Esta abordagem de configuração única elimina operações secundárias, reduzindo o tempo de manuseamento e acelerando o tempo de execução desde o protótipo até à produção completa.

A filosofia "Done-in-One

A magia central da maquinagem CNC suíça não é apenas a velocidade; é a consolidação dos processos. Na produção tradicional, um parte complexa podem ir primeiro para um torno para tornear, depois para uma fresadora para caraterísticas planas e, finalmente, para uma prensa de perfuração. Cada passo requer uma nova configuração, uma nova programação e um manuseamento manual, o que aumenta o tempo e a possibilidade de erro. A maquinagem suíça inverte todo este fluxo de trabalho. Ao utilizar um cabeçote deslizante e uma bucha de guia, a máquina alimenta a matéria-prima através da área de ferramentas, permitindo que várias ferramentas trabalhem na peça de uma só vez ou em rápida sucessão sem nunca a libertar.

Combinação de operações sem problemas

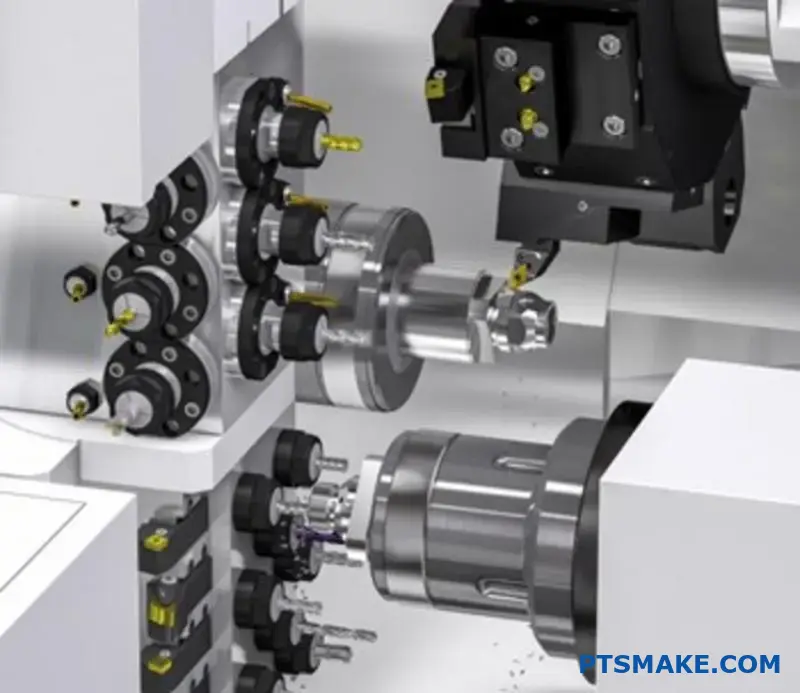

Imagine uma máquina com vários eixos e estações de ferramentas activas a trabalhar em perfeita harmonia. Enquanto o eixo principal está a rodar um diâmetro preciso num veio longo e fino, uma ferramenta de perfuração cruzada pode estar a criar um furo e uma fresa pode estar a maquinar um plano ou uma ranhura. Esta capacidade de maquinagem simultânea2 é o que o distingue. Isso significa que geometrias complexas que normalmente exigiriam várias operações distintas são concluídas antes mesmo de a peça ser cortada do estoque de barras. Em muitos dos projectos que tratamos na PTSMAKE, esta capacidade é o fator decisivo para os clientes que necessitam de componentes médicos ou electrónicos complexos num prazo apertado.

Eliminação de processos secundários: A verdadeira poupança de tempo

O impacto mais significativo no tempo de execução advém da eliminação de operações secundárias. Estas são quaisquer passos que tenham de ser executados numa peça após a maquinação primária estar concluída. Isto inclui coisas como rebarbação, abertura de ranhuras ou perfuração cruzada numa máquina separada. Cada passo secundário acrescenta tempo de espera, tempo de configuração e risco de manuseamento. Uma máquina CNC suíça produz frequentemente uma peça que está 100% completa, incluindo caraterísticas complexas na frente e no verso da peça graças a um sub-spindle.

O quadro seguinte ilustra a diferença dramática no fluxo de trabalho.

| Fluxo de trabalho tradicional | Fluxo de trabalho de maquinagem CNC suíça |

|---|---|

| 1. Carregar o material no torno | 1. Carregar o stock de barras na máquina Swiss |

| 2. Transformar as caraterísticas principais | 2. Efetuar todas as operações (tornear, fresar, furar) |

| 3. Descarregar as peças | 3. A peça é cortada, completa |

| 4. Fila de espera para a fresadora | |

| 5. Peça de montagem e fixação | |

| 6. Caraterísticas do moinho | |

| 7. Descarregar peças | |

| 8. Fila de espera para perfuração | |

| 9. Preparar e efetuar furos | |

| 10. Inspeção final e rebarbação |

Este processo condensado não se limita a encurtar os prazos, mas simplifica toda a cadeia de produção.

De protótipos mais rápidos à produção consistente

A eficiência multi-operacional da maquinação CNC suíça oferece benefícios tangíveis para além de um calendário mais curto. Ela muda fundamentalmente a rapidez com que se pode passar do projeto para uma peça física e a consistência com que se pode produzir essa peça em escala. Esta dupla vantagem tem impacto tanto na fase inicial de desenvolvimento como nos ciclos de produção a longo prazo, tornando-a uma ferramenta poderosa para o fabrico moderno.

Acelerar o ciclo de criação de protótipos

Para engenheiros e projectistas de produtos, a velocidade durante a fase de criação de protótipos é fundamental. Quando uma peça precisa ser movida entre três máquinas diferentes, o tempo de espera para um único protótipo pode se estender por semanas. Com a maquinação suíça, um projeto pode passar de um ficheiro CAD para uma peça física acabada numa questão de dias, por vezes até horas. Como só há uma máquina para programar e configurar, todo o processo é simplificado. Isto permite iterações de design mais rápidas, validação mais rápida e um tempo total de colocação no mercado mais curto. No nosso trabalho com clientes de sectores em rápida evolução, como a eletrónica de consumo, esta rapidez de resposta não é negociável.

O impacto na coerência e na qualidade

Sempre que uma peça é retirada de uma máquina e refixada noutra, é introduzida uma pequena quantidade de erro. Isto é conhecido como empilhamento de tolerância. Embora cada configuração individual possa estar dentro da tolerância, as variações combinadas podem levar a uma peça final que está fora das especificações. A maquinagem CNC suíça evita totalmente este problema.

| Caraterística | Processo de configuração múltipla | Processo suíço de configuração única |

|---|---|---|

| Referência do ponto de referência | Alterações em cada máquina | Constante de uma única referência |

| Precisão posicional | ±0,05 mm (cumulativo) | ±0,01 mm (configuração única) |

| Concentricidade | Pode variar consoante as caraterísticas | Extremamente elevado e consistente |

| Risco de danos causados pelo manuseamento | Alta (riscos, amolgadelas) | Mínimo (sem transferência manual) |

Ao realizar todas as operações numa única fixação, a máquina mantém um ponto de referência único e consistente para todas as caraterísticas. As operações de torneamento, fresagem e perfuração estão todas perfeitamente alinhadas umas com as outras, resultando numa concentricidade e precisão posicional excepcionais. É por esta razão que a maquinagem CNC suíça é o método de eleição para peças em que a precisão é fundamental, como nos sistemas de orientação aeroespacial ou nos implantes médicos. O processo proporciona inerentemente maior qualidade e consistência, reduzindo as taxas de refugo e garantindo que a primeira peça seja idêntica à milésima.

A maquinação CNC suíça elimina os atrasos dos fluxos de trabalho com várias máquinas, combinando o torneamento, a fresagem e a perfuração numa única configuração. Esta eficiência de processo único reduz drasticamente o manuseamento, acelera o tempo de execução tanto para protótipos como para produção e melhora a consistência geral da peça ao eliminar o risco de empilhamento de tolerâncias.

Versatilidade de materiais: Metais e plásticos para todas as aplicações.

Já alguma vez finalizou um design complexo, mas descobriu que o seu processo de fabrico não consegue lidar com o material específico de que necessita para um desempenho máximo?

A maquinação CNC suíça destaca-se pela sua versatilidade de materiais. Molda com precisão tudo, desde metais resistentes como o aço inoxidável e o titânio até plásticos de engenharia avançados como o PEEK. Isto faz com que seja a solução ideal para indústrias com normas de materiais rigorosas, incluindo a indústria aeroespacial, médica e eletrónica.

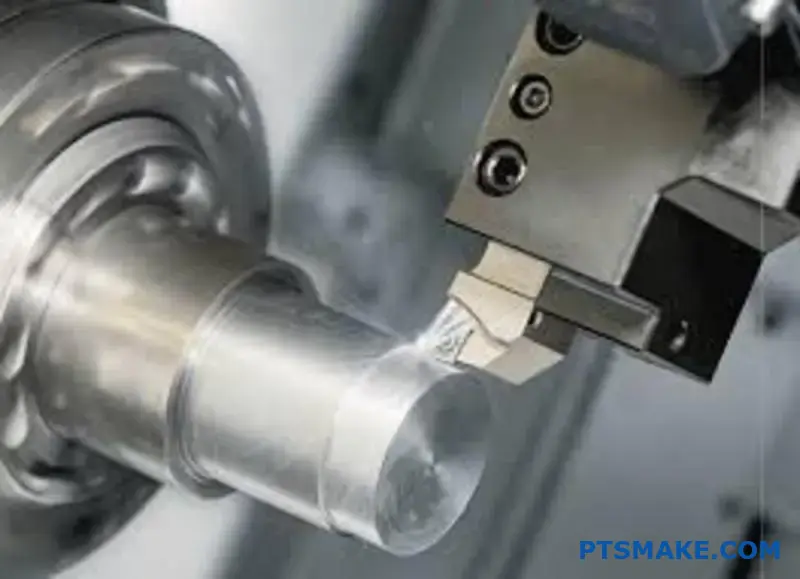

O mundo dos metais no torneamento suíço

A força central da maquinagem CNC suíça reside no seu design único. Um casquilho-guia proporciona um apoio excecional à peça de trabalho, mesmo no ponto de corte. Esta estabilidade minimiza a deflexão e a vibração, o que é um fator de mudança quando se trabalha com metais duros ou exóticos. Permite-nos maquinar materiais que seriam difíceis ou impossíveis em tornos convencionais, tudo isto mantendo tolerâncias incrivelmente apertadas. Na PTSMAKE, descobrimos que esta capacidade é muitas vezes o fator decisivo para clientes com aplicações exigentes.

Aço inoxidável (Séries 300 e 400)

O aço inoxidável é um material fundamental pela sua combinação de força, resistência à corrosão e propriedades higiénicas. No sector médico, é frequente máquina em aço inoxidável 316L para instrumentos cirúrgicos e implantes devido à sua excelente biocompatibilidade. Para aplicações em alimentos e bebidas, o grau 304 é uma escolha popular. O desafio do aço inoxidável é a sua tendência para endurecimento por trabalho3 durante a maquinagem, mas o apoio constante da bucha de guia numa máquina suíça ajuda a manter um corte consistente, evitando que o material endureça a meio do processo.

Titânio (Grau 2, Grau 5)

Quando a resistência elevada e o peso reduzido são factores críticos, o titânio é frequentemente a resposta. É um dos favoritos na indústria aeroespacial para fixadores e componentes estruturais, bem como no sector médico para implantes de longa duração, como parafusos para ossos. O titânio é notoriamente difícil de maquinar devido à sua fraca condutividade térmica e reatividade química a altas temperaturas. No entanto, a maquinação CNC suíça, muitas vezes utilizando líquido de refrigeração de alta pressão, gere eficazmente o calor na zona de corte, produzindo os acabamentos de superfície imaculados necessários para estas peças críticas.

Ligas de alumínio (6061, 7075)

O alumínio é apreciado pela sua excelente relação resistência/peso, condutividade térmica e maquinabilidade. Utilizamos o 6061 para muitas aplicações de uso geral, desde caixas electrónicas a componentes automóveis. Para peças aeroespaciais de alta tensão, a liga mais forte 7075 é a preferida. As máquinas Swiss podem produzir peças de alumínio complexas com roscas finas e paredes finas a velocidades muito elevadas, o que faz com que seja uma escolha económica tanto para protótipos como para grandes séries de produção.

| Tipo de metal | Propriedades principais | Aplicações comuns de máquinas suíças |

|---|---|---|

| Aço inoxidável | Resistência à corrosão, força | Instrumentos médicos, componentes para relógios, acessórios para produtos alimentares |

| Titânio | Elevada resistência em relação ao peso, biocompatível | Fixadores aeroespaciais, implantes médicos, parafusos dentários |

| Alumínio | Leve, elevada condutividade térmica | Caixas electrónicas, peças para drones, sensores para automóveis |

| Latão e cobre | Condutividade eléctrica, resistência à corrosão | Conectores eléctricos, pinos, válvulas de canalização |

Plásticos de engenharia e soluções específicas para a indústria

A precisão da maquinação CNC suíça não se limita aos metais. Os mesmos princípios de estabilidade e controlo rigoroso aplicam-se perfeitamente aos plásticos de engenharia de alto desempenho. Embora os plásticos possam apresentar desafios únicos, como a expansão térmica e a baixa rigidez, o design do torno de tipo suíço garante que mesmo os materiais macios ou flexíveis podem ser maquinados de acordo com as especificações exactas sem derreter ou deformar. Esta capacidade abre novas possibilidades para designers em áreas especializadas.

Plásticos de alto desempenho

Em projectos anteriores, assistimos a uma procura crescente de substituição de metais utilizando polímeros avançados. Estes materiais oferecem vantagens únicas como a inércia química, o isolamento elétrico e as propriedades auto-lubrificantes.

PEEK (Poliéter Éter Cetona)

O PEEK é um dos termoplásticos mais robustos disponíveis. Mantém as suas propriedades mecânicas a altas temperaturas e é resistente a produtos químicos agressivos e a processos de esterilização. Isto torna-o um excelente candidato para implantes médicos, como gaiolas de fusão espinal, e para componentes de isolamento em ambientes aeroespaciais e de semicondutores exigentes.

Delrin® (Acetal / POM)

O Delrin é conhecido pela sua elevada rigidez, baixa fricção e excelente estabilidade dimensional. É um material ideal para peças mecânicas de precisão, como pequenas engrenagens, rolamentos e roletes que requerem uma longa vida útil sem lubrificação. A maquinação suíça permite-nos criar perfis de engrenagens intrincados e superfícies de rolamento lisas em componentes Delrin minúsculos.

Teflon™ (PTFE)

Com a sua lendária superfície antiaderente e inércia química, o PTFE é o material de eleição para vedantes, juntas e isoladores. É notoriamente difícil de maquinar porque é muito macio. No entanto, a bucha guia de uma máquina suíça fornece o suporte necessário para maquinar caraterísticas muito finas e paredes finas em peças de PTFE para dispositivos médicos e conectores electrónicos.

Combinar o material certo com a indústria

O sucesso de uma peça resume-se muitas vezes à seleção do material perfeito.

- Aeroespacial e Defesa: Esta indústria exige materiais certificados e rastreáveis. A leveza é fundamental, pelo que o alumínio e o titânio são comuns, mas os plásticos de elevado desempenho, como o PEEK, também são utilizados para isoladores e componentes interiores.

- Médico e dentário: A biocompatibilidade não é negociável. O titânio, o aço inoxidável 316L e o PEEK são as principais escolhas para as peças que entram em contacto com o corpo humano. O acabamento sem rebarbas da maquinação suíça é um requisito crítico de segurança.

- Eletrónica: A miniaturização determina as escolhas de materiais neste domínio. É frequente maquinarmos latão e cobre para pinos e conectores condutores, alumínio para dissipadores de calore plásticos isolantes, como o PTFE e o Delrin, para pequenos suportes e caixas em montagens electrónicas complexas.

A notável versatilidade da maquinação CNC suíça permite o fabrico preciso de peças a partir de um vasto espetro de materiais. Desde metais robustos como o titânio para a indústria aeroespacial a plásticos biocompatíveis como o PEEK para implantes médicos, esta tecnologia proporciona o desempenho e a fiabilidade exigidos pelas indústrias mais exigentes da atualidade.

Garantia de qualidade: Cumprir as rigorosas normas internacionais?

Já se deparou com atrasos em projectos porque um componente crítico não passou na inspeção? Essa luta frustrante para encontrar uma solução custa mais do que apenas dinheiro; custa tempo e confiança.

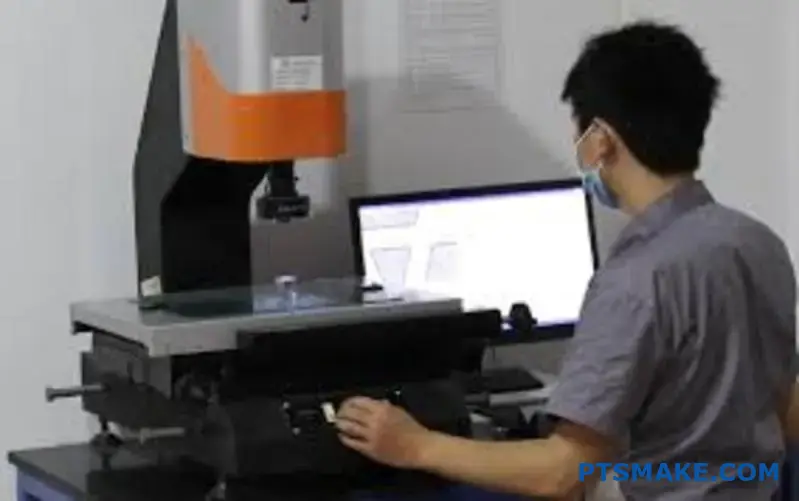

Na PTSMAKE, a garantia de qualidade na maquinagem CNC suíça assenta num sistema robusto de certificação ISO 9001, inspecções em várias fases e documentação exaustiva. Isto assegura que todas as peças cumprem as rigorosas normas internacionais e proporciona uma rastreabilidade total desde a matéria-prima até ao produto final.

Para além do certificado: Como a ISO 9001 molda as nossas operações

Muitos vêem um certificado ISO 9001 apenas como um distintivo para exibir num sítio Web. Para nós, é o projeto de todo o nosso sistema de gestão da qualidade. Não é um documento estático; é uma estrutura dinâmica que dita os nossos processos diários, desde a cotação até à expedição. Obriga a uma disciplina de controlo de processos, gestão de riscos e melhoria contínua. Isto significa que não estamos apenas a verificar a qualidade no final; estamos a incorporá-la em cada passo. Para um engenheiro, isto traduz-se em fiabilidade e previsibilidade. Sabe que as peças que recebe na sua centésima encomenda serão idênticas às da primeira.

A base: Verificação de materiais e controlo de processos

A qualidade começa muito antes de uma máquina começar a cortar metal. Começa com a matéria-prima. Cada lote de material que entra nas nossas instalações é acompanhado por um Relatório de Teste de Material (MTR). Não nos limitamos a arquivá-los; verificamo-los para garantir que as propriedades químicas e mecânicas do material correspondem perfeitamente às suas especificações. Uma vez aprovado, é atribuído ao material um número de lote único que o acompanha ao longo de todo o ciclo de produção. Esta rastreabilidade rigorosa não é negociável, especialmente para os nossos clientes dos sectores médico e aeroespacial. Monitorizamos continuamente os nossos processos utilizando métodos estatísticos para manter uma elevada Índice de capacidade do processo (Cpk)4garantindo a coerência entre milhares de peças.

Este quadro descreve os nossos controlos de qualidade fundamentais:

| Fase de qualidade | Principais actividades | Porque é importante para si |

|---|---|---|

| Receção de materiais | Verificar os relatórios de ensaio de materiais (MTR) e realizar inspecções. | Garante que a sua peça é fabricada com a liga ou o polímero exactos especificados, evitando falhas relacionadas com o material. |

| Planeamento do processo | Definir dimensões críticas, pontos de inspeção e percursos de ferramentas. | Identifica de forma proactiva potenciais desafios de fabrico, reduzindo o risco de erros durante a produção. |

| Configuração da máquina | Calibrar as máquinas e verificar as ferramentas. | Assegura que o processo de fabrico começa com uma base estável e precisa, essencial para tolerâncias apertadas. |

Esta abordagem sistemática garante que, no momento em que começamos a maquinar, já eliminámos as principais fontes de potenciais erros.

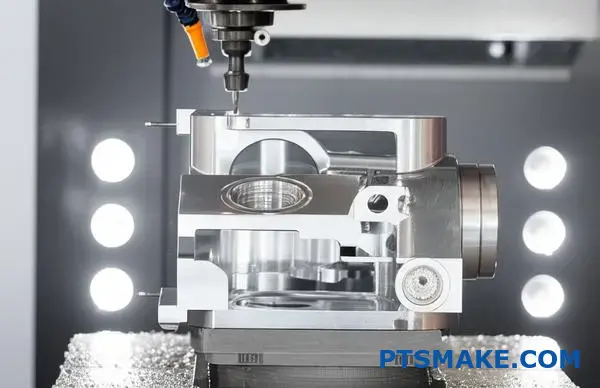

Uma estratégia de inspeção em vários níveis

Uma única inspeção final nunca é suficiente, especialmente para as peças complexas produzidas por Maquinação CNC suíça. Os problemas detectados no fim da linha são dispendiosos para todos. É por isso que utilizamos uma estratégia de inspeção em vários níveis que incorpora verificações de qualidade ao longo de todo o fluxo de fabrico.

1. Inspeção ao primeiro artigo (FAI)

Antes de iniciarmos uma produção completa, produzimos uma única peça - o "primeiro artigo". Esta peça é submetida a uma inspeção exaustiva em que todas as dimensões, caraterísticas e notas do seu desenho são medidas e verificadas em relação ao modelo CAD. Os resultados são documentados num Relatório de Inspeção do Primeiro Artigo (FAIR). Este passo fornece a prova definitiva de que a nossa configuração e processo estão corretos, dando-lhe a confiança necessária para aprovar a produção à escala real. É a derradeira medida de redução de riscos.

2. Inspeção durante o processo (IPI)

Durante a produção, os nossos maquinistas e técnicos de qualidade efectuam controlos regulares das dimensões críticas. Isto não é aleatório; é um processo programado e sistemático. Utilizando medidores calibrados e sondas automatizadas nas próprias máquinas CNC, monitorizamos o processo para detetar quaisquer sinais de desvio, como o desgaste da ferramenta. A deteção de uma dimensão que se desloque, mesmo que ligeiramente, para fora da tolerância média permite-nos fazer ajustes em tempo real, evitando a produção de quaisquer peças não conformes.

3. Inspeção final

Este é o último guardião. Antes da embalagem, cada peça é submetida a uma inspeção final. Dependendo dos seus requisitos e da criticidade da peça, esta pode variar entre uma amostra estatisticamente significativa (utilizando normas AQL) e uma inspeção 100% de cada peça. Utilizamos equipamento de metrologia avançado, como CMMs e comparadores ópticos, para garantir medições objectivas e precisas.

Esta tabela destaca a documentação que pode esperar:

| Tipo de documento | Objetivo | Como é que o ajuda |

|---|---|---|

| Relatório de inspeção do primeiro artigo (FAIR) | Confirma que a configuração e o processo são capazes de cumprir todas as especificações. | Fornece-lhe dados concretos e poder de aprovação antes de um grande investimento na produção. |

| Certificado de Conformidade (CoC) | Uma declaração formal de que todo o lote expedido satisfaz as suas necessidades. | Simplifica o seu processo de receção e fornece um registo formal para o seu sistema de qualidade. |

| Relatório Dimensional Completo | Fornece medições detalhadas para peças específicas do lote. | Oferece uma prova objetiva de qualidade e rastreabilidade para componentes críticos na sua montagem. |

A verdadeira garantia de qualidade é um processo ativo e em várias fases. Baseia-se na estrutura ISO 9001, desde a verificação inicial do material até às verificações durante o processo e à inspeção final. Este sistema abrangente, apoiado por documentação transparente, garante que cada peça maquinada por CNC suíço que fornecemos é um componente em que pode confiar.

Resolver os desafios do aprovisionamento: Do protótipo à produção.

Já alguma vez finalizou um protótipo apenas para descobrir que passar à produção é como começar do zero? Essa transição pode introduzir um conjunto totalmente novo de desafios e atrasos inesperados, certo?

Um parceiro de maquinação CNC suíço unificado resolve os desafios de aquisição actuando como um único ponto de contacto desde o protótipo até à produção. Isto simplifica a comunicação, assegura que a intenção do projeto é mantida, reduz o risco e proporciona a flexibilidade para aumentar os volumes de encomendas sem mudar de fornecedor.

A transição perfeita: De um a mil

Um dos maiores obstáculos no fabrico é a "lacuna de prototipagem" - a desconexão que acontece quando se passa de um especialista em prototipagem para uma instalação de produção em massa. O conhecimento crítico adquirido durante a prototipagem é frequentemente perdido nesta transferência. O novo fornecedor tem de começar do zero, reaprendendo as nuances da peça, as suas caraterísticas críticas e os seus potenciais desafios de fabrico. Isto não só desperdiça tempo como também introduz um risco significativo. Um parceiro de fonte única elimina completamente esta lacuna. Na PTSMAKE, a mesma equipa de engenheiros e maquinistas que criou o seu protótipo é a mesma que supervisionará a sua produção.

A retenção de conhecimentos é a sua vantagem competitiva

Quando uma equipa trata de todo o ciclo de vida, a curva de aprendizagem é reduzida. Documentamos todos os ajustes efectuados durante a prototipagem - desde as optimizações do percurso da ferramenta até às estratégias específicas de fixação da peça. Estes dados tornam-se a base para o planeamento da produção. Permitem-nos aplicar os conhecimentos de Design for Manufacturability (DFM) obtidos a partir do protótipo para otimizar o processo para volumes maiores. Isto pode significar pequenos ajustes no design que reduzem o tempo de ciclo, o desperdício de material ou a necessidade de operações secundárias. Este ciclo de feedback iterativo só é possível quando a prototipagem e a produção ocorrem sob o mesmo teto. O processo respeita as propriedades físicas do material, tais como Anisotropia5A sua utilização é muito importante, garantindo que o desempenho da peça é consistente desde a primeira unidade até à décima milésima.

Dimensionamento com maquinagem CNC suíça

A usinagem CNC suíça é especialmente adequada para esse escalonamento contínuo. A sua eficiência na produção de peças complexas e de alta precisão torna-a ideal tanto para a prototipagem rápida como para a produção em grande escala. A mesma máquina que pode produzir um protótipo único e perfeito pode ser programada para funcionar sem luzes, produzindo milhares de componentes idênticos com uma qualidade inabalável.

Eis uma visão prática de como o modelo de sourcing afecta esta transição:

| Caraterística | Parceiro de fonte única (por exemplo, PTSMAKE) | Abordagem de vários fornecedores |

|---|---|---|

| Transferência de conhecimentos | Sem falhas; o conhecimento é retido internamente | Risco elevado de perda; requer documentação extensa |

| Feedback DFM | Ciclo contínuo do protótipo à produção | Desarticulado; o feedback perde-se frequentemente na transferência |

| Tempo de subida da rampa | Rápido; aproveita as configurações e os dados existentes | Lento; requer a integração e qualificação de novos fornecedores |

| Consistência da qualidade | Elevada; mesmos processos e normas de qualidade | Variável; depende do alinhamento de vários fornecedores |

Esta abordagem integrada significa que não está apenas a comprar peças; está a associar-se a uma equipa que compreende a história do seu projeto e que está empenhada no seu sucesso futuro.

Redução de riscos e racionalização da cadeia de abastecimento

A coordenação com vários fornecedores introduz vários pontos de falha potencial. Um atraso da sua oficina de prototipagem, um problema de qualidade com o seu maquinista de produção e um problema com o seu serviço de acabamento podem criar um efeito dominó que faz descarrilar todo o calendário do seu projeto. Todas as transferências representam um risco - um risco de falha de comunicação, de as peças serem danificadas durante o transporte ou de a responsabilidade ser confusa quando algo corre mal. Quem é responsável se uma peça falhar? O maquinista ou o anodizador? Um parceiro de fonte única assume a propriedade total da peça final, simplificando o seu papel para a gestão de uma relação.

O verdadeiro custo da coordenação

O preço de etiqueta de uma peça é apenas uma componente do seu custo total. Os "custos indirectos" da gestão de uma cadeia de fornecimento fragmentada podem ser substanciais. Pense nas horas que os seus engenheiros e gestores de compras gastam:

- Verificação de vários fornecedores.

- Gestão de pedidos de compra, facturas e condições de pagamento separadas.

- Coordenação da logística entre as instalações.

- Atuar como intermediário para resolver questões técnicas ou litígios de qualidade.

Estas actividades não acrescentam valor ao seu produto final, mas drenam recursos valiosos. De acordo com a nossa experiência com clientes do PTSMAKE, a consolidação do fabrico com um único parceiro pode reduzir estas despesas administrativas em até 30-40%, libertando a sua equipa para se concentrar na inovação e nas actividades principais.

Flexibilidade para ciclos de produtos modernos

O mercado atual exige agilidade. Pode precisar de um pequeno lote de 50 unidades para uma produção piloto, seguido de 5.000 unidades três meses mais tarde. Uma instalação tradicional de produção em massa pode não estar interessada nas suas encomendas de baixo volume, enquanto uma pequena oficina de protótipos pode não ter a capacidade de escalar. Um parceiro versátil equipado com sistemas avançados, como a maquinagem CNC suíça, pode facilmente acomodar esta situação. Podemos executar um pequeno lote de forma eficiente e, em seguida, fazer uma transição perfeita para volumes mais elevados utilizando o mesmo processo qualificado.

Eis como um único parceiro simplifica a gestão do risco:

| Fator de risco | Parceiro de fonte única | Abordagem de vários fornecedores |

|---|---|---|

| Responsabilidade | Claro; um dos parceiros é totalmente responsável | Confuso; os fornecedores podem culpar-se mutuamente |

| Complexidade logística | Mínimo; as peças são fabricadas e acabadas num único local | Elevado; requer coordenação do transporte e manuseamento |

| Gestão de alterações de conceção. | Ágil; uma conversa para atualizar o processo | Pesado; requer a atualização de vários fornecedores |

| Pontos de falha | Uma relação para gerir | Múltiplas relações, multiplicando os riscos |

Este modelo simplificado não é apenas uma questão de conveniência; é uma abordagem estratégica para construir uma cadeia de abastecimento mais resistente, reactiva e rentável.

Está a ter dificuldades em passar do protótipo para a produção? Um parceiro de maquinação CNC suíço de fonte única simplifica este processo, mantendo o conhecimento do projeto, reduzindo o risco da cadeia de fornecimento e oferecendo volumes flexíveis. Esta abordagem unificada garante consistência, simplifica a comunicação e acelera o tempo de colocação no mercado de forma eficaz.

Custo-eficácia sem comprometer a qualidade?

Já alguma vez se viu dividido entre um orçamento rigoroso e a necessidade absoluta de peças de alta qualidade? Muitas vezes parece um compromisso em que não se pode ter as duas coisas.

A maquinação CNC suíça alcança uma notável relação custo-eficácia, minimizando o desperdício de material, reduzindo a mão de obra através da automatização e diminuindo os tempos de configuração com o seu processo de configuração única. Isto permite a produção de grandes volumes de peças complexas a um custo mais baixo por unidade, sem sacrificar a precisão ou a qualidade que o seu projeto exige.

As vantagens económicas incorporadas

A maquinação CNC suíça não é apenas uma questão de precisão; é uma questão de fabrico inteligente e eficiente. As vantagens em termos de custos são concebidas diretamente no próprio processo, com base em três pilares fundamentais: automatização, eficiência dos materiais e menor complexidade de configuração. Na minha experiência, compreender estes fundamentos é fundamental para desbloquear todo o potencial económico desta tecnologia.

O poder da automatização

Os tornos suíços modernos são concebidos para um funcionamento contínuo e de grande volume, com um mínimo de intervenção humana. Esta capacidade de fabrico "lights-out", em que as máquinas funcionam durante a noite ou nos fins-de-semana sem a presença de um operador, reduz drasticamente os custos de mão de obra. Na PTSMAKE, aproveitamos esta automatização para as grandes produções dos nossos clientes. A máquina trata do carregamento, maquinação e descarregamento das peças, o que significa que o custo da mão de obra é distribuído por milhares de peças, tornando o custo por unidade significativamente mais baixo do que com processos mais manuais. Esta eficiência também acelera os prazos de produção, colocando as peças nas suas mãos mais rapidamente.

Minimizar o desperdício de material

O custo do material é um fator significativo em qualquer projeto de maquinação. As máquinas suíças são excelentes na conservação de material. Utilizam material em barra que é alimentado através de um casquilho de guia, proporcionando um suporte rígido extremamente próximo da ferramenta de corte. Esta estabilidade permite a maquinação de peças muito finas e complexas sem deflexão, o que resulta em menos desperdício. Ao contrário de alguns métodos CNC convencionais que podem exigir um stock maior para fixação, o método suíço utiliza o material de forma muito mais eficiente. As poupanças tornam-se especialmente visíveis quando se trabalha com materiais dispendiosos como o titânio ou o aço inoxidável de qualidade médica.

| Caraterística | Maquinação CNC suíça | Convencional Torneamento CNC |

|---|---|---|

| Apoio material | O casquilho guia suporta o material perto da ferramenta | Apoiado no mandril, mais afastado da ferramenta |

| Taxa de refugo típica | Menor, devido à utilização eficiente do stock de barras | Pode ser mais elevado, especialmente com restos de comida |

| Capacidade de peças finas | Excelente, deflexão mínima | Limitada, propensa a vibrações |

Redução dos tempos de configuração

Na indústria transformadora, tempo é dinheiro, e o tempo de preparação é um dos principais fator de custo. Uma das principais vantagens do processo CNC suíço é a sua capacidade de realizar várias operações - torneamento, fresagem, perfuração, roscagem - num único ciclo. A peça é concluída antes de ser cortada do material em barra. Esta abordagem "done-in-one" elimina a necessidade de várias máquinas e o processo de trabalho intensivo de mover uma peça de um torno para uma fresadora. Cada configuração evitada não só poupa tempo e dinheiro, como também elimina uma potencial fonte de erro, contribuindo para uma maior qualidade e consistência global. Eficaz Otimização do tempo de ciclo6 é fundamental para esta eficiência.

Alavancas estratégicas para otimizar os custos

Embora a maquinagem CNC suíça tenha vantagens inerentes em termos de custos, é possível aumentar ainda mais a sua rentabilidade através de um planeamento inteligente do design e do volume de produção. É um esforço de colaboração. Em projectos anteriores com clientes, descobrimos que alguns ajustes estratégicos antes do início da produção podem levar a poupanças substanciais sem afetar a função ou a qualidade da peça.

Conceção para a capacidade de fabrico (DFM)

As medidas de poupança de custos com maior impacto ocorrem frequentemente na fase de conceção. A aplicação dos princípios de Design for Manufacturability (DFM) é crucial. Por exemplo, questionar se uma tolerância precisa de ser de +/- 0,005 mm quando +/- 0,02 mm seria suficiente pode tornar uma peça muito mais fácil e rápida de produzir.

Aqui estão algumas considerações chave de DFM para a usinagem suíça:

- Tolerâncias: Especificar apenas as tolerâncias mais apertadas quando estas são funcionalmente críticas. A tolerância excessiva é um dos factores mais comuns de custos desnecessários.

- Normalização: A utilização de tamanhos de broca padrão ou formas de rosca reduz a necessidade de ferramentas personalizadas, o que poupa tempo e dinheiro.

- Desenho de caraterísticas: Evitar bolsas profundas e estreitas ou geometrias internas demasiado complexas se existirem alternativas mais simples. Pequenas simplificações podem acelerar significativamente o tempo de maquinagem.

O impacto do tamanho do lote

A relação entre o volume de produção e o custo por unidade é simples, mas poderosa. Cada trabalho tem custos fixos de preparação inicial. Estes custos são os mesmos quer esteja a produzir 100 ou 10.000 peças. Ao aumentar o tamanho do lote, distribui esse custo fixo de preparação por mais unidades, baixando drasticamente o preço de cada peça individual.

| Tamanho do lote | Custo de instalação (fixo) | Custo por unidade (relativo) |

|---|---|---|

| Baixo volume (por exemplo, 500 unidades) | $X | Elevado |

| Volume médio (por exemplo, 5.000 unidades) | $X | Médio |

| Volume elevado (por exemplo, 50.000 unidades) | $X | Baixa |

Encontrar o equilíbrio

O objetivo final é encontrar o equilíbrio perfeito entre custo, velocidade e qualidade. Isto envolve frequentemente uma conversa sobre o tamanho dos lotes e a programação da produção. Para um novo produto, uma tiragem inicial mais pequena pode fazer sentido para validação. Mas para peças já estabelecidas, o planeamento de encomendas maiores e consolidadas pode permitir poupanças significativas. Na PTSMAKE, trabalhamos frequentemente com os clientes para analisar a sua procura anual e sugerir um calendário de encomendas que maximize a relação custo-eficácia, assegurando simultaneamente um fornecimento constante de componentes de alta qualidade.

A maquinação CNC suíça oferece uma boa relação custo-eficácia através da automatização e do mínimo desperdício. Ao otimizar os desenhos das peças para a manufacturabilidade e ao selecionar estrategicamente os tamanhos dos lotes, pode alcançar o equilíbrio ideal entre preço, velocidade e qualidade sem compromissos para os seus componentes de precisão.

Conceção para a capacidade de fabrico: Dicas para engenheiros e compradores?

Já alguma vez finalizou um projeto apenas para descobrir que a sua produção é surpreendentemente cara ou lenta? Esta desconexão entre a intenção do design e a realidade do fabrico pode fazer descarrilar os prazos e os orçamentos do projeto.

A conceção eficaz para a manufacturabilidade (DFM) para a maquinagem CNC suíça envolve a especificação de tolerâncias realistas, a compreensão das limitações da máquina para as caraterísticas e a seleção de materiais que equilibram o desempenho com a maquinabilidade. Esta abordagem estratégica evita redesenhos dispendiosos e agiliza a produção desde o protótipo até à produção.

Dominar as tolerâncias para a maquinagem CNC suíça

Uma das áreas mais comuns em que a intenção do projeto colide com o custo de fabrico é a das tolerâncias. Os engenheiros querem naturalmente que as peças sejam tão precisas quanto possível, mas o excesso de tolerância é uma fonte frequente de despesas desnecessárias. Embora os tornos do tipo suíço sejam conhecidos pela sua precisão, cada ponto decimal adicional numa lista de tolerâncias pode aumentar o tempo de ciclo, exigir mudanças de ferramentas mais frequentes e aumentar os custos de inspeção.

Em projectos anteriores da PTSMAKE, trabalhámos com os clientes para otimizar os seus desenhos. Por exemplo, uma superfície não crítica não precisa da mesma tolerância apertada que um furo de rolamento. Uma boa regra geral é especificar uma tolerância padrão de ±0,001" (0,025 mm) para a maioria das caraterísticas e reservar tolerâncias mais apertadas, como ±0,0002" (0,005 mm), apenas para dimensões funcionalmente críticas. Esta pequena alteração pode ter um impacto significativo no preço final da peça, especialmente em produções de grande volume.

Navegar pelas limitações das funcionalidades

É fundamental compreender as capacidades físicas da máquina. A maquinagem CNC suíça é ideal para peças longas e finas, mas mesmo assim tem os seus limites.

Relações de aspeto para furos e pinos

A relação comprimento/diâmetro de uma peça é uma consideração fundamental. O casquilho-guia proporciona um excelente apoio, permitindo uma elevada concentricidade7 em comprimentos longos. No entanto, a perfuração de furos muito profundos e de pequeno diâmetro continua a ser um desafio. Uma relação profundidade/diâmetro do furo de 10:1 é geralmente simples. É possível ir mais além, em direção a 20:1 ou mesmo 30:1, mas requer ferramentas especiais, ciclos de perfuração peck e velocidades mais lentas, o que aumenta o custo.

Espessura da parede e raios dos cantos

As paredes finas são susceptíveis de vibração e deformação durante a maquinagem, o que pode comprometer a precisão dimensional e o acabamento da superfície. Embora dependa do material, uma espessura de parede superior a 0,020" (0,5 mm) é um ponto de partida seguro. Da mesma forma, os cantos internos afiados (90 graus) são difíceis e muitas vezes impossíveis de maquinar. Adicionar um pequeno raio de canto interno, mesmo que seja apenas 0,010" (0,25 mm), permite que a ferramenta se mova suavemente e cria uma peça mais forte.

Uma referência rápida pode ajudar a orientar estas decisões durante a fase de projeto.

| Caraterística | Recomendação padrão | Desafiador (custo mais elevado) |

|---|---|---|

| Tolerâncias gerais | ±0,001" (0,025 mm) | < ±0,0005" (0,013 mm) |

| Profundidade do furo (relação L:D) | < 10:1 | 10:1 a 30:1 |

| Min. Espessura da parede | > 0,020" (0,5 mm) | 0,010" - 0,020" (0,25-0,5 mm) |

| Raios de canto internos | > 0,010" (0,25 mm) | Cantos afiados (requer EDM) |

Seleção estratégica de materiais para resultados óptimos

A escolha do material é a pedra angular do DFM. Afecta não só o desempenho final da peça, mas também a sua maquinabilidade, que influencia diretamente a velocidade e o custo da produção. Um material difícil de maquinar desgasta as ferramentas mais rapidamente, requer velocidades de corte mais lentas e pode levar a acabamentos superficiais de menor qualidade se não for manuseado corretamente. A parceria com um fabricante como o PTSMAKE, que tem uma vasta experiência em vários materiais, pode ajudá-lo a fazer a escolha mais económica sem comprometer os seus requisitos de design.

Equilíbrio entre desempenho e maquinabilidade

Trata-se de um compromisso clássico de engenharia. Por exemplo, o aço inoxidável 303 foi formulado para ser maquinável e é uma óptima escolha para muitas aplicações. No entanto, se a sua peça requer uma resistência superior à corrosão, poderá necessitar de aço inoxidável 316, que é mais difícil de maquinar. Compreender esta diferença permite-lhe tomar uma decisão informada. A resistência à corrosão acrescida do 316 vale o potencial aumento do custo de maquinação? Por vezes sim, mas frequentemente, o 303 é mais do que suficiente.

Podemos analisar este facto utilizando um índice de maquinabilidade simples, em que uma classificação mais elevada significa uma maquinação mais fácil e mais rápida.

| Material | Caraterísticas principais | Melhor para | Índice de maquinabilidade (aprox.) |

|---|---|---|---|

| Latão C360 | Excelente maquinabilidade, resistente à corrosão | Conectores eléctricos, acessórios | 100% (Linha de base) |

| Alumínio 6061 | Boa relação resistência/peso, versátil | Peças estruturais, caixas | 90% |

| Aço inoxidável 303 | Maquinação livre, boa resistência à corrosão | Veios, fixadores, válvulas | 78% |

| Delrin® (Acetal) | Elevada rigidez, baixa fricção, estável | Rolamentos, engrenagens, isoladores | 75% |

| Aço inoxidável 316 | Resistência superior à corrosão, resistente | Peças marítimas, médicas e de qualidade alimentar | 45% |

| Titânio (Ti-6Al-4V) | Elevada resistência ao peso, biocompatível | Componentes aeroespaciais, implantes médicos | 22% |

Uma abordagem realista ao acabamento de superfícies

Tal como as tolerâncias, o acabamento da superfície é outra área em que a especificação excessiva conduz a custos mais elevados. Um acabamento maquinado padrão para peças CNC suíças é normalmente de cerca de 63-125 Ra (µin). Isso é adequado para a maioria das aplicações. Solicitar um acabamento mais suave, como 32 Ra ou 16 Ra, requer taxas de avanço mais lentas, ferramentas de corte mais finas e, por vezes, processos secundários como retificação ou polimento. Cada passo acrescenta tempo e custos.

A chave é aplicar as chamadas de acabamento de superfície fina apenas onde elas são funcionalmente necessárias. Estas áreas críticas incluem frequentemente superfícies de vedação, diários de rolamentos ou componentes dinâmicos onde o atrito é uma preocupação. Para todas as outras superfícies não críticas, um acabamento de máquina padrão é normalmente perfeitamente aceitável e muito mais económico.

O DFM eficaz para a usinagem CNC suíça depende do equilíbrio entre o projeto ideal e as realidades práticas. Dê prioridade a tolerâncias realistas, respeite as limitações das caraterísticas da máquina e escolha os materiais com sabedoria. Esta abordagem proactiva poupa tempo, reduz custos e assegura que as suas peças complexas são feitas corretamente à primeira.

Escolher o parceiro certo para a maquinagem CNC suíça.

Já alguma vez selecionou um fornecedor que parecia perfeito no papel, mas que acabou por se deparar com falhas de comunicação e problemas de qualidade? É uma experiência frustrante e dispendiosa.

Escolher o parceiro certo significa olhar para além do preço. Avalie as suas capacidades técnicas, capacidade de resposta em termos de comunicação e historial. Dê prioridade aos parceiros que oferecem transparência, um sólido apoio pós-venda e que estão empenhados numa relação a longo prazo para o sucesso do sourcing.

Para além da folha de especificações: Avaliar a verdadeira capacidade técnica

A seleção de um parceiro para a maquinagem CNC suíça é muito mais do que uma simples comparação de preços. O verdadeiro valor reside na sua profundidade técnica e filosofia de fabrico. Na minha experiência, os melhores fornecedores são aqueles que actuam como uma extensão da sua equipa de engenharia e não apenas como um serviço numa ordem de compra.

Equipamento e tecnologia

O primeiro ponto de controlo é a sua maquinaria. Uma frota moderna e bem conservada de tornos do tipo suíço de marcas conceituadas como Citizen, Tsugami ou Star não é negociável para trabalhos de alta precisão. Mas não se fique por aqui. Pergunte sobre os seus calendários de manutenção e ciclos de atualização tecnológica. Na PTSMAKE, descobrimos que investir na mais recente tecnologia de máquinas se traduz diretamente em melhores acabamentos de superfície, tolerâncias mais apertadas e tempos de ciclo melhorados, o que acaba por beneficiar os projectos dos nossos clientes. Um parceiro que investe nas suas próprias ferramentas é um parceiro que investe no seu sucesso.

Especialização em materiais e maquinagem

Uma máquina só é tão boa quanto o maquinista que a opera. Um potencial parceiro deve demonstrar uma profunda experiência com uma vasta gama de materiais, desde os comuns aços inoxidáveis e ligas de alumínio a materiais mais exigentes como o titânio e os plásticos de elevado desempenho. A sua capacidade de aconselhar sobre a seleção de materiais para uma aplicação específica é um forte indicador dos seus conhecimentos. Devem compreender como os diferentes materiais reagem às altas velocidades da maquinagem CNC suíça e como gerir o controlo de aparas e a dissipação de calor. Este conhecimento é fundamental para alcançar uma qualidade consistente e respeitar especificações complexas como Dimensionamento Geométrico e Tolerância8.

O verdadeiro valor de um fornecedor torna-se claro quando se compara a sua abordagem.

| Caraterística | Fornecedor transacional | Parceria Fornecedor |

|---|---|---|

| Foco na qualidade | Cumpre as especificações mínimas do desenho. | Compreende a intenção do projeto e a função da peça. |

| Comunicação | Fornece actualizações apenas quando solicitado. | Comunica de forma proactiva os progressos e os problemas potenciais. |

| Resolução de problemas | Comunica um problema e aguarda instruções. | Identifica um problema e propõe soluções. |

| Valor a longo prazo | Centra-se no custo de uma única encomenda. | Centra-se na otimização da peça para poder ser fabricada. |

Escolher um parceiro é encontrar uma equipa cujos conhecimentos complementem e melhorem os seus. É a diferença entre comprar peças e construir uma cadeia de fornecimento resistente.

O fator parceria: Comunicação e confiança

Embora as especificações técnicas sejam a base, a força de uma parceria assenta na comunicação e na confiança. Nos últimos 15 anos ou mais, vi projectos serem bem sucedidos ou falharem com base nestes parâmetros "mais suaves". Um excelente parceiro de maquinação CNC suíço não se limita a fabricar peças; torna todo o processo mais suave e previsível.

Capacidade de resposta e clareza

Com que rapidez e clareza é que um potencial parceiro responde aos seus pedidos de informação? Quando trabalhamos em fusos horários diferentes, como acontece frequentemente com os nossos clientes nos EUA e na Europa, a capacidade de resposta é fundamental. Um atraso de 24 horas na resposta a uma simples pergunta pode interromper o progresso durante um dia inteiro. Procure um fornecedor com um ponto de contacto dedicado que compreenda o seu projeto e possa dar respostas claras e concisas. Respostas vagas ou constantes transferências entre departamentos são sinais de alerta. É por isso que, na PTSMAKE, atribuímos um engenheiro de projeto dedicado a cada cliente para garantir uma comunicação perfeita desde o orçamento até à entrega.

Transparência no processo

A confiança é construída com base na transparência. Um bom parceiro é aberto em relação aos seus processos, capacidades e até às suas limitações. Deve estar disposto a partilhar os seus procedimentos de controlo de qualidade, a fornecer actualizações de produção sem ser solicitado e a ser honesto se surgir um desafio. Um fornecedor que tenta esconder um problema é um risco. Em contrapartida, um parceiro que o alerta para um potencial problema e apresenta uma proposta de solução é inestimável. Esta abordagem de colaboração evita surpresas e fortalece a relação, transformando uma potencial crise numa oportunidade de melhoria.

Avaliação da viabilidade a longo prazo

Apoio pós-venda

O trabalho não está terminado quando as peças são enviadas. O que acontece se houver um problema de não-conformidade ou se precisar de pequenas modificações para a próxima produção? Um parceiro fiável mantém o seu trabalho. Antes de se comprometer, pergunte sobre a sua política em relação a peças defeituosas, o seu processo de ação corretiva (como um relatório 8D) e como incorporam o feedback na produção futura. Um forte apoio pós-venda mostra que um fornecedor está empenhado no seu sucesso a longo prazo e não apenas numa transação única.

Histórico com clientes ocidentais

Por último, considere a sua experiência de trabalho com empresas da sua região. Um fornecedor com um forte historial de serviço a clientes na América do Norte e na Europa já compreenderá as expectativas de qualidade, documentação e ética empresarial. Estará familiarizado com as normas comuns e terá processos em vigor para gerir a logística e a comunicação internacionais, o que o torna uma escolha mais fiável e de menor risco para as suas necessidades de maquinagem CNC suíça.

A escolha de um fornecedor de maquinagem CNC suíça requer uma avaliação equilibrada. Para além da cotação, é necessário avaliar a profundidade técnica, o equipamento e a experiência em materiais. Igualmente importantes são as suas práticas de comunicação, transparência e o apoio pós-venda que fornecem, uma vez que estes factores criam a confiança essencial para uma parceria de sucesso.

Explore os princípios de movimento que permitem que as máquinas do tipo suíço forneçam resultados tão consistentes e de alta precisão em peças complexas. ↩

Saiba mais sobre a coordenação avançada de ferramentas que torna possível este nível de eficiência nos sistemas CNC modernos. ↩

Saiba mais sobre a forma como o endurecimento por trabalho afecta a seleção de materiais e as estratégias de maquinagem para peças mais resistentes. ↩

Saiba como esta medida estatística prevê o desempenho do processo e assegura uma qualidade consistente no fabrico. ↩

Compreenda como as propriedades direcionais dos materiais podem afetar o desempenho dos componentes e a precisão da maquinagem clicando aqui. ↩

Saiba como a otimização de cada segundo do processo de fabrico pode levar a reduções de custos significativas nos seus ciclos de produção. ↩

Clique para compreender como a concentricidade afecta o desempenho e o custo das suas peças maquinadas com precisão. ↩

Clique para compreender esta linguagem de engenharia para definir e comunicar tolerâncias, garantindo a função e o ajuste da sua peça. ↩