Encontrar o método de fundição correto pode ser um fator decisivo para o calendário e orçamento do seu projeto de fabrico. Muitos engenheiros debatem-se com esta escolha, assistindo a uma espiral de custos quando escolhem o processo errado para os seus requisitos de volume ou especificações de materiais.

A fundição em areia utiliza moldes de areia descartáveis para uma produção flexível e de baixo volume de peças complexas em várias ligas, enquanto a fundição injecta metal fundido sob alta pressão em moldes de aço reutilizáveis para uma produção de alto volume com um acabamento superficial e uma precisão dimensional superiores.

Esta decisão tem impacto em tudo, desde o calendário do protótipo até aos custos de produção final. Apresentarei os princípios fundamentais, as limitações práticas e as compensações económicas que determinam qual o processo que se adequa aos requisitos específicos do seu projeto.

Qual é o princípio fundamental da fundição em areia?

A ideia central da fundição em areia é simples mas poderosa. Criamos uma cavidade na areia e deitamos nela metal fundido. A areia actua como um molde.

O papel do padrão

Primeiro, um padrão, uma réplica da peça final, é pressionado na areia. Isto cria a forma do molde.

Componentes principais

O processo depende de alguns elementos-chave que funcionam em conjunto na perfeição. A gravidade é a força motriz que enche o molde.

| Componente | Função |

|---|---|

| Areia | Forma a cavidade do molde |

| Fichário | Mantém os grãos de areia unidos |

| Padrão | Cria a forma na areia |

| Metal fundido | Preenche a cavidade para formar a peça |

Este método é antigo, mas ainda hoje é muito eficaz.

A física em ação

Todo o processo assenta na física fundamental. A gravidade puxa o metal fundido para dentro de cada pormenor da cavidade do molde de areia. A areia tem de ser suficientemente forte para manter a sua forma sob o peso e o calor do metal. É aqui que o aglutinante é fundamental.

Ao mesmo tempo, o molde precisa de "respirar". À medida que o metal quente preenche a cavidade, são gerados gases. Estes gases têm de sair, ou causarão defeitos na fundição final. Esta é uma diferença fundamental no debate entre a fundição em areia e a fundição sob pressão, em que é utilizada a pressão em vez da gravidade.

Porque é que as propriedades da areia são importantes

O tamanho e a forma do grão da areia são cruciais. Influenciam diretamente o acabamento da superfície da peça final e a permeabilidade1. Um grão mais fino proporciona uma superfície mais lisa, mas pode dificultar a saída de gases.

Na PTSMAKE, trabalhamos frequentemente com os clientes para equilibrar estes factores. Trata-se de encontrar a composição correta da areia para o metal específico e a geometria da peça.

| Imóveis | Impacto na fundição |

|---|---|

| Tamanho do grão | Afecta o acabamento da superfície e a permeabilidade |

| Tipo de pasta | Determina a resistência e a colapsabilidade do molde |

| Teor de humidade | Influencia a formação de gás e a estabilidade do molde |

A correção destes pormenores é essencial para um casting bem sucedido.

O princípio fundamental da fundição em areia envolve a utilização de um molde à base de areia, um padrão para criar a cavidade e a gravidade para a encher com metal fundido. As propriedades da areia e do aglutinante são cruciais para controlar a qualidade da peça final.

Qual é o princípio fundamental da fundição injectada?

O princípio fundamental da fundição injectada é simples mas poderoso. Injectamos metal fundido num molde de aço, conhecido como matriz.

O elemento definidor é a utilização de uma pressão extremamente elevada. Esta força é o que verdadeiramente separa a fundição injectada de outros métodos.

Pressão: o fator de mudança

Ao contrário dos métodos de alimentação por gravidade, esta pressão intensa força o metal a entrar em cada pormenor minúsculo do molde. Esta é uma distinção fundamental na comparação entre a fundição em areia e a fundição sob pressão. Garante um enchimento completo e rápido.

| Caraterística | Fundição injectada | Fundição por gravidade |

|---|---|---|

| Força motriz | Alta pressão | Gravidade |

| Velocidade de enchimento | Extremamente rápido | Lento |

| Material do molde | Matriz de aço | Areia, gesso |

Como a pressão molda a peça final

A alta pressão faz mais do que apenas encher um molde. Ela dita fundamentalmente a velocidade do processo, a precisão e a qualidade da peça final. É o motor por detrás das principais vantagens da fundição injectada.

Desbloquear a velocidade e a precisão

A pressão injecta o metal fundido em milissegundos. Este enchimento rápido é crucial. Evita que o metal solidifique antes de o molde estar completamente cheio. Isto permite-nos criar peças com paredes incrivelmente finas.

Nos nossos projectos anteriores no PTSMAKE, esta capacidade foi essencial para caixas electrónicas complexas e componentes automóveis leves.

Melhoria das propriedades dos materiais

A combinação de pressão intensa e arrefecimento rápido cria uma estrutura de material muito fina e densa. Este processo conduz a propriedades mecânicas superiores e a uma desejável refinamento do grão2. O resultado é uma peça que é mais forte e mais durável logo a partir do molde.

Esta tabela explica como a pressão afecta as principais caraterísticas das peças.

| Caraterística | Impacto de alta pressão | Impacto de baixa pressão/gravidade |

|---|---|---|

| Espessura da parede | Pode ser muito fina (<1mm) | São necessárias secções mais espessas |

| Acabamento da superfície | Liso, quase em forma de rede | Mais áspero, precisa de mais acabamento |

| Porosidade | Minimizado devido à força | Maior risco de vazios |

| Replicação detalhada | Excelente, capta bem as caraterísticas | Fidelidade de pormenor limitada |

O princípio fundamental é a alta pressão. Este princípio diferencia a fundição sob pressão dos métodos alimentados por gravidade e é diretamente responsável pela velocidade e precisão do processo e pelas propriedades mecânicas superiores da peça final.

Porque é que a fundição em areia é um processo de ‘molde descartável’?

O termo ‘dispensável’ pode soar a desperdício. Mas na fundição em areia, é a chave para desbloquear possibilidades de design únicas. Este processo é efectuado uma única vez para cada molde.

Quando o metal fundido arrefece e solidifica, o molde cumpriu o seu objetivo. Para retirar a peça, temos de partir o molde de areia. Não há outra forma. Este passo destrutivo é fundamental para o processo.

O momento da recuperação

A única forma de recuperar a peça metálica final é destruindo o molde de areia que a formou. Isto é normalmente feito através de agitação ou vibração.

| Estágio | Condição do molde | Estado do elenco |

|---|---|---|

| Antes da recuperação | Intacta, com areia à volta do padrão | Solidificado no interior do molde |

| Após a recolha | Partiu-se em areia solta | Libertado, pronto para o acabamento |

Esta areia pode muitas vezes ser recuperada, tratada e reutilizada para criar novos moldes, tornando o processo sustentável.

A realidade prática dos moldes descartáveis

A principal implicação é simples: um molde por peça. Isto tem um impacto direto na eficiência e no custo de fabrico, especialmente na produção de grandes volumes. É um ciclo mais lento e mais trabalhoso do que os métodos de molde permanente.

Se considerarmos fundição em areia vs fundição injectada, A diferença é gritante. A fundição sob pressão utiliza moldes de aço duráveis que podem produzir milhares de peças rapidamente. A fundição em areia requer um novo molde para cada peça.

| Caraterística | Fundição em areia (dispensável) | Fundição injectada (Permanente) |

|---|---|---|

| Reutilização de moldes | Nenhum | Elevado (milhares de ciclos) |

| Velocidade de produção | Mais lento | Muito rápido |

| Custo das ferramentas | Baixa | Elevado |

| Complexidade da peça | Elevado (caraterísticas internas) | Caraterísticas internas limitadas |

A vantagem da destruição

Então, porquê escolher um processo destrutivo? A resposta é a liberdade de conceção. Uma vez que o molde é quebrado, podemos conceber geometrias internas complexas.

Para o efeito, utilizamos núcleos de areia. Trata-se de formas de areia endurecida separadas, colocadas no interior do molde principal. O metal flui à sua volta, criando secções ocas ou caraterísticas internas complexas. Após a fundição, os núcleos são quebrados e removidos juntamente com o resto do molde. Este nível de complexidade interna é frequentemente impossível com moldes permanentes. O material do molde permeabilidade3 também permite a saída de gases, evitando defeitos.

Em suma, a natureza descartável do molde de areia é simultaneamente a sua maior limitação e a sua maior força. Troca a velocidade por uma incrível flexibilidade de design.

O molde de areia descartável é destruído para recuperar cada peça. Isto significa taxas de produção mais lentas porque é necessário um novo molde de cada vez. No entanto, este mesmo processo permite a utilização de núcleos de areia para designs internos complexos, oferecendo uma liberdade geométrica significativa.

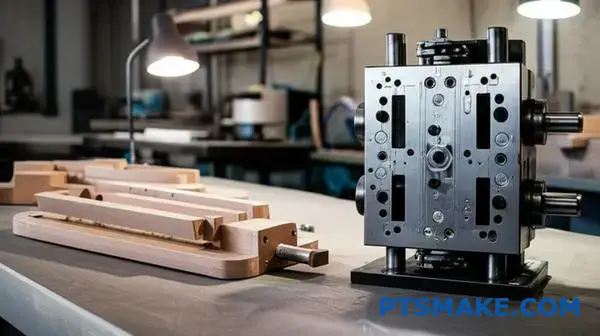

O que torna a fundição injectada um processo de ‘molde permanente’?

O ‘permanente’ na fundição em molde permanente vem do próprio molde. Estes moldes não são de utilização única. São ferramentas de precisão.

Fabricados a partir de aço para ferramentas robusto, podem suportar imenso calor e pressão. Isto permite uma reutilização excecional.

Uma única matriz pode produzir milhares, ou mesmo milhões, de peças idênticas antes de necessitar de substituição ou de grandes reparações.

Esta longevidade é fundamental para a sua economia. O custo inicial das ferramentas é elevado, mas o custo por peça torna-se muito baixo.

| Fator de custo | Ferramentas de fundição sob pressão | Custo por peça (grande volume) |

|---|---|---|

| Investimento | Elevado | Muito baixo |

O principal compromisso económico

O elevado custo inicial das ferramentas é frequentemente a principal consideração. É uma despesa de capital significativa que requer uma avaliação cuidadosa do projeto. Na PTSMAKE, ajudamos os clientes a analisar isso.

A chave é calcular o volume de equilíbrio. Este é o ponto em que as poupanças resultantes dos baixos custos por peça compensam finalmente o investimento inicial no molde.

Este modelo económico é fundamentalmente diferente de outros métodos. Ao considerar a fundição em areia versus a fundição sob pressão, a estrutura financeira é um importante fator de decisão para qualquer projeto.

A fundição em areia tem custos de ferramentas muito baixos. Mas é necessário destruir um novo molde de areia para cada peça produzida. Isto significa que os custos de mão de obra e de material por peça permanecem elevados.

Além disso, a consistência de peça para peça pode variar mais com a fundição em areia. A fundição sob pressão mantém a precisão durante toda a produção, reduzindo os problemas de qualidade e os custos a jusante.

O custo da matriz é um investimento em eficiência e repetibilidade. Através do processo financeiro de amortização4, No entanto, esse custo inicial elevado é distribuído por milhões de peças, tornando a peça final muito económica.

| Caraterística | Fundição injectada | Fundição em areia |

|---|---|---|

| Custo das ferramentas | Muito elevado | Muito baixo |

| Tempo de vida das ferramentas | Mais de 100.000 ciclos | 1 ciclo (molde) |

| Custo por peça | Diminui com o volume | Mantém-se relativamente constante |

| Melhor para | Produção de grande volume | Protótipos, baixo volume |

A permanência da matriz de aço cria um claro compromisso económico. Um investimento inicial elevado é justificado por custos por peça extremamente baixos à escala, tornando-a a escolha superior para séries de fabrico de elevado volume e elevada precisão.

Como é que os prazos de entrega das ferramentas para cada processo se comparam entre a fundição em areia e a fundição injectada?

Ao comparar a fundição em areia com a fundição sob pressão, o tempo é um fator crítico. A diferença no tempo de execução das ferramentas é uma das distinções mais significativas.

As ferramentas de fundição em areia, ou padrões, podem ficar prontas muito rapidamente. Muitas vezes, em apenas alguns dias ou semanas. Esta é uma grande vantagem.

Em contrapartida, a fundição sob pressão requer matrizes de aço endurecido. Estas são complexas e demoram meses a produzir. Este prazo mais longo é um fator importante a ter em conta em qualquer projeto.

Tempo de execução de ferramentas num relance

| Método de fundição | Tipo de ferramenta | Prazo de entrega típico |

|---|---|---|

| Fundição em areia | Padrão (madeira, plástico) | 1-3 semanas |

| Fundição injectada | Matriz de aço endurecido | 8-16 semanas |

Esta grande diferença tem um impacto direto no calendário e na flexibilidade do seu projeto.

Compreensão porquê A diferença entre estes prazos é fundamental para fazer a escolha certa. As razões prendem-se com a complexidade do material e do fabrico. Este é um tema que discutimos frequentemente com os clientes da PTSMAKE para alinhar o fabrico com os seus prazos de lançamento.

A simplicidade dos modelos de fundição em areia

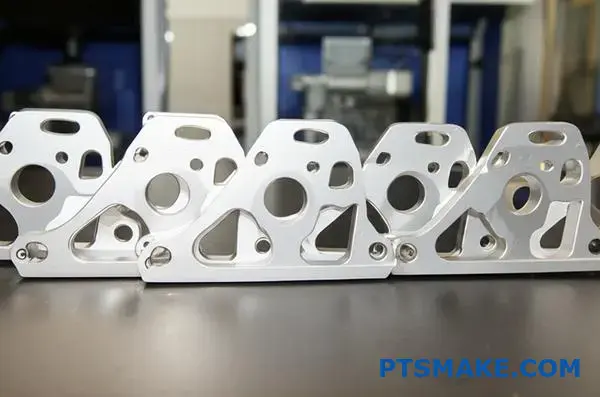

Os padrões de fundição em areia são frequentemente feitos de madeira, plástico ou alumínio. Podem ser fabricados utilizando métodos simples, incluindo maquinagem CNC ou mesmo impressão 3D. O processo é simples e rápido. Esta rapidez torna a fundição em areia perfeita para a prototipagem. Pode obter rapidamente uma peça física para testar o seu design. É também ideal para séries de produção de baixo volume em que não é prático esperar muito tempo pelas ferramentas.

A complexidade das matrizes de fundição sob pressão

As matrizes de fundição sob pressão são completamente diferentes. São maquinadas a partir de blocos de aço-ferramenta endurecido e de alta resistência. Este processo requer uma maquinação CNC extensiva, tratamento térmico e acabamento preciso. As matrizes têm de suportar uma pressão imensa e temperaturas elevadas durante milhares de ciclos. Este esforço de engenharia e fabrico é substancial, criando um prazo de entrega muito mais longo. O investimento inicial em tempo e custos significa que a despesa requer amortização5 num grande volume de produção para ser económico.

O prazo de entrega não se limita ao fabrico da ferramenta. Envolve também o projeto, a simulação e os testes para garantir a qualidade da peça.

A principal conclusão é simples: as ferramentas de fundição em areia são rápidas e ideais para velocidade e baixos volumes. As ferramentas de fundição sob pressão são um investimento importante e demorado, adequado para uma produção de grande volume e de longo prazo, em que se tem a certeza da conceção.

Entre a fundição em areia e a fundição injectada: Que processo oferece uma precisão dimensional superior e porquê?

Quando se compara a fundição em areia com a fundição sob pressão, o vencedor em termos de precisão é claro. A fundição sob pressão proporciona uma precisão dimensional superior. Esta é uma diferença fundamental.

A razão reside no próprio material do molde. A fundição sob pressão utiliza moldes de aço robustos e maquinados com precisão. A fundição em areia, no entanto, baseia-se em areia compactada, que pode deslocar-se.

Comparação típica de tolerâncias

As tolerâncias alcançáveis evidenciam claramente esta diferença.

| Processo de fundição | Tolerância típica (por polegada) |

|---|---|

| Fundição injectada | ±0,002" a ±0,005" |

| Fundição em areia | ±0,020" a ±0,030" |

Para componentes que requerem ajustes apertados ou montagem complexa, esta distinção é crítica.

O núcleo da precisão da fundição injectada é o seu molde, frequentemente designado por matriz ou ferramenta. Na PTSMAKE, a nossa experiência em maquinagem CNC mostra-nos como são feitos estes moldes de aço. São maquinados de acordo com especificações extremamente rigorosas, criando uma cavidade rígida e repetível.

Este processo garante que cada peça produzida é praticamente idêntica. O metal fundido é injetado sob alta pressão neste molde estável. O resultado é uma variação mínima de peça para peça.

A instabilidade dos moldes de areia

Os moldes de fundição em areia são, por natureza, menos estáveis. A areia está ligada, mas continua a ser granular. Pode ser afetada por factores como o teor de humidade e a consistência da compactação.

Durante o processo de vazamento, a força do metal fundido pode provocar ligeiros deslocamentos na areia. Este fenómeno, conhecido como Fluência do molde6, pode levar a imprecisões dimensionais. Esta variabilidade torna-o menos adequado para aplicações de alta precisão.

Impacto do material do molde na precisão

| Caraterística | Fundição injectada (molde de aço) | Fundição em areia (molde em areia) |

|---|---|---|

| Rigidez | Elevado | Baixo a moderado |

| Repetibilidade | Excelente | Justo |

| Maquinação | Cavidade de precisão maquinada por CNC | Formado pelo empacotamento de areia em torno de um padrão |

| Durabilidade | Elevado (milhares de ciclos) | Baixa (utilização única) |

Este quadro mostra claramente porque é que a matriz de aço na fundição injectada é a base da sua precisão superior.

A utilização de moldes de aço maquinados com precisão na fundição sob pressão proporciona uma estabilidade dimensional excecional e tolerâncias apertadas. Em contrapartida, a natureza deformável dos moldes de areia torna a fundição em areia um processo menos exato, mais adequado para peças em que a precisão não é a principal preocupação.

Como é que o acabamento da superfície se compara tipicamente entre a fundição em areia e a fundição injectada?

Ao comparar a fundição em areia com a fundição sob pressão, o acabamento da superfície é um fator diferenciador importante. Medimos este acabamento utilizando a rugosidade média (Ra).

A fundição injetada produz uma superfície muito mais lisa. Isto deve-se ao facto de utilizar um molde de aço polido. A fundição em areia, utilizando um molde de areia, resulta numa textura mais grosseira.

Comparação do valor Ra

A diferença nos valores de Ra é significativa. Com base na nossa experiência em projectos, as gamas típicas são bastante distintas.

| Método de fundição | Ra típico (micrómetros) | Ra típico (micropolegadas) |

|---|---|---|

| Fundição em areia | 6,3 - 25 µm | 250 - 1000 µin |

| Fundição injectada | 1,0 - 4,0 µm | 40 - 160 µin |

Este acabamento superior em peças fundidas sob pressão é frequentemente um fator decisivo.

A razão para esta grande diferença reside no material do molde. Os grãos de areia criam uma superfície naturalmente texturada com inúmeros asperezas7. Uma matriz de aço endurecido, no entanto, é maquinada de forma lisa e polida.

Esta superfície lisa é mais do que apenas cosmética. Tem um enorme impacto nos seus custos de produção e no seu calendário.

A vantagem da fundição injectada em termos de redução de custos

Para muitas aplicações, uma peça fundida sob pressão está pronta a ser utilizada logo a partir do molde. Frequentemente, não necessita de maquinação adicional para melhorar a superfície.

Em contrapartida, as peças fundidas em areia necessitam quase sempre de operações secundárias. Estas podem incluir fresagem, retificação ou lixagem para obter a suavidade e a precisão dimensional desejadas.

Impacto no fluxo de trabalho de produção

Estes passos adicionais acarretam custos significativos. Paga-se mais tempo de máquina, mais mão de obra e um prazo de entrega mais longo.

Na PTSMAKE, ajudamos os clientes a analisar estes compromissos. A escolha antecipada da fundição sob pressão pode eliminar fases inteiras do processo de fabrico, fornecendo uma peça acabada de forma mais rápida e económica.

| Caraterística | Fundição em areia | Fundição injectada |

|---|---|---|

| Acabamento inicial | Áspero | Suave |

| Maquinação secundária | Frequentemente necessário | Raramente necessário |

| Fluxo de trabalho típico | Fundido → Máquina → Acabamento | Fundido → Acabamento (opcional) |

| Impacto nos custos | Custos de pós-processamento mais elevados | Menor custo global da peça acabada |

Esta eficiência é uma das principais razões pelas quais a fundição sob pressão é preferida para a produção de grandes volumes, em que o aspeto final e o processamento mínimo são fundamentais.

O veredito é claro: a fundição sob pressão proporciona um acabamento superficial muito superior. Este facto elimina frequentemente a necessidade de maquinação secundária dispendiosa, proporcionando uma vantagem prática significativa, tanto em termos de tempo como de orçamento, em relação à fundição em areia.

Que ligas de materiais são adequadas para cada método de fundição entre a fundição em areia e a fundição injectada?

A escolha entre a fundição em areia e a fundição injectada começa frequentemente com uma pergunta: De que é feita a sua peça? O próprio material determina frequentemente o melhor método.

Fundição em areia: O recipiente universal

A fundição em areia é incrivelmente flexível. Pode lidar com quase todas as ligas metálicas que se possam fundir. Isto inclui metais ferrosos a alta temperatura.

Pense em vários aços, ferros, alumínio e bronze. A natureza de utilização única do molde de areia torna esta versatilidade possível.

Fundição injectada: O especialista

A fundição sob pressão, no entanto, é muito mais selectiva. É principalmente utilizada para ligas não ferrosas com pontos de fusão mais baixos.

| Método de fundição | Famílias de materiais comuns |

|---|---|

| Fundição em areia | Ferrosos (aço, ferro) e não ferrosos (alumínio, bronze) |

| Fundição injectada | Apenas não ferrosos (alumínio, zinco, magnésio) |

Estas restrições de material não são arbitrárias. Baseiam-se na física central de cada processo e na interação entre o metal fundido e o material do molde.

A ciência por detrás da seleção de materiais

A robustez dos moldes de areia

Na fundição em areia, o molde é feito a partir de uma mistura de areia. É utilizado apenas uma vez e depois é quebrado para revelar a peça.

Este molde descartável é altamente refratário, o que significa que pode suportar temperaturas extremas sem se degradar. Isto torna-o ideal para metais com elevado ponto de fusão, como o ferro e o aço.

As limitações das matrizes de aço reutilizáveis

A fundição sob pressão baseia-se numa ferramenta de aço endurecido, ou matriz, que é utilizada durante milhares de ciclos. O derrame de aço fundido (fusão a ~1500°C) numa matriz de aço destruí-la-ia rapidamente.

Este processo, conhecido como choque térmico, provocaria a fissuração e o desgaste prematuro da matriz. Simplesmente não é económico. É por isso que a fundição sob pressão é reservada para ligas de baixa temperatura. Os repetidos ciclos de aquecimento e arrefecimento desafiam a compatibilidade metalúrgica8 entre o metal fundido e o molde de aço.

Esta diferença de temperatura é o principal condicionalismo.

| Material Liga | Intervalo de fusão típico (°C) | Viável para fundição injectada? |

|---|---|---|

| Zinco | 380 - 390 °C | Sim |

| Alumínio | 580 - 650 °C | Sim |

| Magnésio | 600 - 650 °C | Sim |

| Aço carbono | 1370 - 1540 °C | Não |

Esta clara divisão nos pontos de fusão é o fator mais significativo quando se compara materiais de fundição em areia com materiais de fundição sob pressão.

Em resumo, a escolha da liga é o principal fator de decisão. Os moldes descartáveis da fundição em areia permitem a utilização de praticamente qualquer metal. Os moldes de aço reutilizáveis da fundição sob pressão restringem-na a ligas não ferrosas com pontos de fusão mais baixos para garantir a longevidade da ferramenta e a rentabilidade.

Porque é que os metais ferrosos (como o aço) são difíceis de fundir?

A questão central é um simples conflito de materiais. A fundição injectada utiliza moldes de aço. Os metais ferrosos, especialmente o aço, têm pontos de fusão muito elevados.

A injeção de aço fundido num molde de aço é problemática. O calor intenso danificaria rapidamente o molde.

O dilema do ponto de fusão

O aço funde a temperaturas muito próximas dos limites de tolerância do próprio aço da matriz. Este facto cria uma situação impossível para a produção em massa.

Comparação da temperatura do material

Aqui está um rápido olhar sobre as temperaturas envolvidas. Com base nos nossos testes, a diferença é crítica.

| Material | Ponto de fusão típico (°C) |

|---|---|

| Aço fundido | 1370 - 1540 °C |

| Matriz de aço (H13) | ~1427 °C |

| Liga de alumínio | ~660 °C |

Esta proximidade de temperatura leva a uma rápida degradação da matriz.

O problema fundamental vai para além da simples fusão. Tem a ver com a dinâmica térmica e a ciência dos materiais. Um molde de aço, embora forte, não pode suportar a exposição repetida a aço fundido. É aqui que o debate entre a fundição em areia e a fundição sob pressão se torna muito claro para os componentes de aço.

Porque é que as matrizes de aço falham

Cada ciclo de injeção submete o molde a mudanças extremas de temperatura. A matriz aquece rapidamente e depois arrefece.

Este ciclo repetido provoca graves choque térmico9. Isto provoca fissuras, deformações e erosão da superfície do dispendioso molde. O aço fundido pode mesmo soldar-se à superfície da matriz, arruinando tanto a peça como a ferramenta.

Inviabilidade económica

Os moldes de fundição sob pressão são um investimento significativo. Na PTSMAKE, concebemo-los para centenas de milhares de ciclos com metais como o alumínio.

Com o aço, uma matriz pode durar apenas algumas centenas de disparos, se tanto. O custo da substituição constante de matrizes torna o processo comercialmente inviável para quase todas as aplicações.

Fundição em areia: A alternativa prática

É por esta razão que a fundição em areia é o método de eleição para o aço e o ferro. Um molde de areia é utilizado apenas uma vez e a sua criação é pouco dispendiosa.

As suas propriedades refractárias suportam perfeitamente o elevado calor do aço fundido. O molde é simplesmente quebrado depois de a peça arrefecer. É uma solução económica e fiável para metais ferrosos.

O ponto de fusão extremo do aço torna-o incompatível com as matrizes de aço utilizadas na fundição injectada. Este facto leva à rápida destruição das ferramentas e a custos proibitivos, tornando a fundição em areia a escolha superior e prática para o fabrico de peças em aço e ferro.

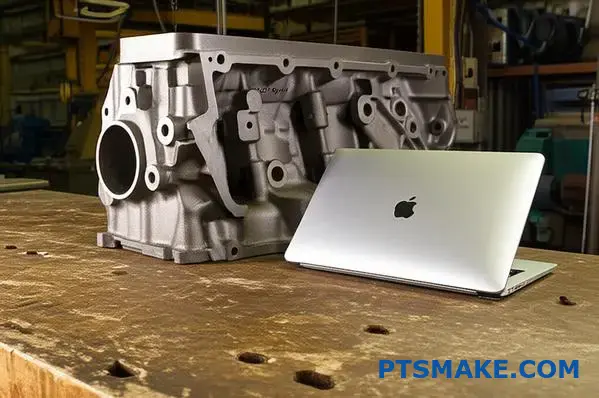

Como é que as limitações de tamanho e peso das peças diferem entre a fundição em areia e a fundição injetada?

Ao escolher entre métodos de fundição, o tamanho é um fator importante. Muitas vezes, é ele que toma a decisão por si. A fundição em areia e a fundição sob pressão servem extremos muito diferentes do espetro.

Fundição em areia: Para peças de grande dimensão

A fundição em areia é excelente para produzir componentes muito grandes e pesados. Pense nos blocos de motor ou nos corpos de válvulas de grandes dimensões. O processo é altamente escalável.

Fundição injectada: Para peças mais pequenas e complexas

A fundição injectada é ideal para peças mais pequenas. É perfeita para componentes desde tamanhos de mão até itens do tamanho de malas. Os custos da máquina e da matriz limitam a sua escala.

Eis uma comparação prática entre os limites de tamanho da fundição em areia e da fundição injetada.

| Caraterística | Fundição em areia | Fundição injectada |

|---|---|---|

| Peso típico | De alguns quilos a muitas toneladas | Algumas onças a ~75 lbs (34 kg) |

| Tamanho típico | Pequeno a extremamente grande (>20 pés) | Pequeno a médio (por exemplo, mala para portátil) |

| Melhor para | Componentes muito grandes e pesados | Peças de grande volume, mais pequenas e precisas |

As razões para estas diferenças de tamanho estão enraizadas nos próprios processos. Perceber porquê ajuda a fazer a escolha certa para o seu projeto.

Porque é que a fundição em areia lida com o tamanho e o peso

Os moldes de areia são simples de criar e dimensionar. Pode fazer o molde de areia do tamanho que o chão da sua fundição permitir. Não existe um molde de aço enorme e dispendioso para o limitar.

Esta flexibilidade faz com que seja a escolha ideal para protótipos únicos ou peças industriais de grandes dimensões. O custo das ferramentas é também muito mais baixo para componentes de grandes dimensões.

Restrições físicas da fundição injectada

A fundição injetada depende de máquinas enormes. Estas máquinas utilizam uma pressão imensa para manter a matriz de aço fechada. A pressão necessária força de aperto10 aumenta exponencialmente com a área de superfície da peça.

Isto limita o tamanho máximo das peças. As máquinas maiores são incrivelmente caras. As matrizes de aço necessárias para as peças grandes são também dispendiosas e de construção complexa. Nos nossos projectos anteriores no PTSMAKE, descobrimos que estas limitações orientam frequentemente a conceção desde o primeiro dia.

| Fator de restrição | Implicações da fundição injectada | Vantagem da fundição em areia |

|---|---|---|

| Ferramentas (Matrizes) | Os moldes muito caros e de grandes dimensões são difíceis de fabricar. | Os moldes de areia são baratos e fáceis de ampliar. |

| Tamanho da máquina | Limitado pelo tamanho físico e pela força da máquina. | Não limitado pelo tamanho da máquina; depende do espaço da fundição. |

| Volume do material | Limitado pelo tamanho da granalha e pela capacidade do forno de fusão. | Pode manusear volumes muito grandes de metal fundido. |

Em suma, a fundição em areia é a sua solução para peças maciças, oferecendo uma escalabilidade inigualável. A fundição sob pressão, limitada pelos custos das máquinas e das ferramentas, é perfeita para produzir peças mais pequenas e de alta precisão em grandes volumes. Trata-se de um compromisso clássico entre escala e precisão.

Que caraterísticas de conceção são simples para a fundição em areia?

O verdadeiro génio da fundição em areia reside no seu molde. Uma vez que o molde de areia é descartável, permite uma liberdade de design incrível.

As caraterísticas que são difíceis ou impossíveis com outros métodos tornam-se simples. Esta é a sua principal vantagem.

Aproveitamento de moldes descartáveis

Passagens internas complexas

A criação de canais internos complexos é simples. Utilizamos núcleos de areia descartáveis, que são colocados no molde. Quando o metal solidifica, os núcleos são simplesmente partidos e sacudidos.

Cortes inferiores e secções espessas

Os cortes inferiores e as secções transversais espessas também não representam um desafio. A natureza de utilização única do molde significa que não existem peças permanentes que precisem de ser retiradas.

Uma comparação rápida evidencia este facto:

| Caraterística | Simplicidade na fundição em areia | Simplicidade na fundição injectada |

|---|---|---|

| Canais internos | Elevado | Baixa |

| Cortes inferiores | Elevado | Muito baixo |

| Secções espessas | Elevado | Moderado |

A chave é o núcleo de areia descartável. Depois da fundição, partimo-lo. Isto revela geometrias internas complexas que seriam impossíveis de criar com um molde sólido e permanente.

A vantagem dos núcleos descartáveis

Este é um dos principais pontos de diferença no debate entre a fundição em areia e a fundição injectada. A fundição sob pressão utiliza moldes de aço permanentes. Estes moldes têm de ser afastados da peça acabada.

Esta limitação mecânica torna extremamente difíceis os cortes inferiores complexos e as cavidades internas. Requer deslizamentos e elevadores caros e complexos na ferramenta. Com a fundição em areia, esta situação é totalmente contornada.

A própria areia é também um fator. O material permeabilidade11 permite a saída de gases quentes durante a solidificação. Isto é crucial para evitar defeitos, especialmente em peças com secções transversais espessas que arrefecem lentamente.

Na PTSMAKE, orientamos frequentemente os clientes para a fundição em areia de protótipos com estas caraterísticas complexas. Isto permite uma validação mais rápida do projeto antes de se comprometer com ferramentas mais dispendiosas.

| Aspeto | Fundição em areia | Fundição injectada |

|---|---|---|

| Custo das ferramentas | Baixa | Elevado |

| Complexidade interna | Muito elevado | Baixa |

| Viabilidade do corte inferior | Elevado | Baixo (dispendioso) |

| Velocidade de produção | Mais lento | Mais rápido |

A fundição em areia é excelente para passagens internas complexas, cortes inferiores e secções espessas. A sua utilização de núcleos de areia descartáveis elimina as limitações dos moldes permanentes, tornando os designs complexos surpreendentemente simples e económicos de produzir, especialmente para protótipos ou tiragens de baixo volume.

Que caraterísticas de conceção são ideais para a fundição injectada?

A fundição sob pressão destaca-se pelas caraterísticas que potenciam os seus principais pontos fortes: alta pressão e matrizes de aço duráveis. Esta combinação permite projectos que são difíceis ou impossíveis com outros métodos.

Paredes muito finas

A injeção a alta pressão força o metal fundido a entrar rapidamente na cavidade do molde. Esta velocidade é crucial para criar paredes muito finas, muitas vezes tão finas como 1 mm, antes de o metal solidificar.

Detalhes nítidos e intrincados

As matrizes de aço são rígidas e maquinadas com precisão. Isto permite a fundição de cantos afiados, texturas finas e logótipos detalhados diretamente na peça. O processo reproduz estas caraterísticas na perfeição.

| Caraterística | Fundição injectada | Fundição em areia |

|---|---|---|

| Espessura da parede | Tão fino quanto 1 mm | Normalmente > 3mm |

| Acabamento da superfície | Suave, detalhes finos | Rústico, menos pormenorizado |

| Velocidade de produção | Muito elevado | Baixa a média |

As vantagens das matrizes de aço e de alta pressão vão para além da mera estética. Permitem caraterísticas funcionais que melhoram o desempenho das peças e reduzem os custos globais de produção.

Roscas externas

Uma das principais vantagens é a capacidade de fundir roscas externas diretamente na peça. Isto elimina a necessidade de operações de maquinagem secundárias. Poupa tempo e dinheiro, especialmente em produções de grande volume. Na PTSMAKE, recomendamos frequentemente esta técnica aos nossos clientes para racionalizar o seu processo de fabrico.

Elevada consistência para grandes séries

A matriz de aço é um molde permanente que não se degrada rapidamente. Isto garante uma consistência excecional de peça para peça ao longo de milhares ou mesmo milhões de ciclos. Cada peça é virtualmente idêntica. Esta é uma diferença fundamental no debate entre a fundição em areia e a fundição sob pressão, em que os moldes de areia são de utilização única. Esta repetibilidade é essencial para as linhas de montagem automatizadas. O processo assegura que a primeira e a última peça mantêm as mesmas tolerâncias rigorosas, graças ao controlo fluxo laminar12 do metal fundido.

| Caraterística | Benefício | Aplicação ideal |

|---|---|---|

| Roscas fundidas | Reduz as operações secundárias | Fixadores, caixas |

| Repetibilidade | Garante que todas as peças cumprem as especificações | Automóvel, eletrónica |

| Peças em forma de rede | Minimiza o pós-processamento | Geometrias complexas |

A utilização de moldes de aço robustos e de alta pressão por parte da fundição injetada torna-a perfeita para peças com paredes finas, pormenores nítidos, roscas externas e uma necessidade de elevada consistência. É um processo eficiente e altamente repetível.

Como é que o volume de produção dos dois métodos se compara com o da fundição em areia e o da fundição injectada?

A escolha entre a fundição em areia e a fundição sob pressão resume-se frequentemente a um fator crítico: o volume de produção. Cada método tem um "ponto ideal" distinto onde é mais económico. Compreender estes intervalos é fundamental para tomar a decisão financeira correta para o seu projeto.

Volume ideal de fundição em areia

A fundição em areia é ideal para pequenas quantidades. É perfeita para protótipos únicos. Também é óptima para pequenas e médias tiragens, normalmente até alguns milhares de unidades.

Escala de produção da fundição injectada

A fundição injectada foi concebida para a produção em massa. A sua viabilidade económica começa onde a fundição em areia termina. Pense em vários milhares de peças, aumentando para milhões.

| Método de fundição | Volume de produção típico |

|---|---|

| Fundição em areia | 1 - 5.000 unidades |

| Fundição injectada | 5.000 - 1.000.000+ unidades |

Esta diferença gritante é o eixo de decisão mais comum no debate entre a fundição em areia e a fundição injectada.

A economia por detrás dos números

Os pontos ideais são definidos pelos custos de ferramentas versus custos por peça. Este é um conceito fundamental que explicamos aos clientes da PTSMAKE. Ele ajuda-os a alinhar o seu orçamento com os seus objectivos de produção.

Análise do investimento em ferramentas

A fundição em areia utiliza moldes de areia pouco dispendiosos. Estes são temporários e criados para cada fundição. Isto significa que o investimento inicial é muito baixo. É ideal para testar projectos ou para séries de produção limitadas em que não se justificam custos elevados de ferramentas.

A fundição sob pressão requer moldes de aço robustos e maquinados com precisão. Estes representam uma despesa inicial significativa. No entanto, este investimento torna-se rentável em grandes volumes através de um processo chamado Amortização13. O elevado custo inicial é repartido por milhares ou milhões de peças.

Comparação de custos por unidade

Eis como os custos se decompõem à medida que o volume aumenta.

| Fator de custo | Fundição em areia | Fundição injectada |

|---|---|---|

| Custo inicial das ferramentas | Muito baixo | Muito elevado |

| Custo por unidade (baixo vol.) | Inferior | Mais alto |

| Custo por unidade (grande volume) | Mais elevado (devido à mão de obra) | Muito baixo |

| Velocidade de produção | Lento | Muito rápido |

De acordo com a nossa experiência, a natureza automatizada e de alta velocidade da fundição sob pressão faz com que o preço por unidade baixe drasticamente à escala. A fundição em areia, sendo mais intensiva em mão de obra, tem um custo por peça relativamente estável mas mais elevado.

O volume de produção é o principal fator. A fundição em areia é a solução ideal para necessidades de baixo volume, desde protótipos a pequenos lotes. Para a produção em massa de grandes volumes, a fundição sob pressão é a clara vencedora em termos económicos, uma vez absorvidos os custos das ferramentas.

Como selecionar o melhor processo para um protótipo entre a fundição em areia e a fundição injetada?

A escolha do método correto para um protótipo pode parecer complexa. Mas para peças funcionais em fase inicial, a decisão torna-se muito mais simples.

Os seus principais objectivos são normalmente a rapidez e o baixo custo inicial. Necessita de uma peça disponível rapidamente sem um grande investimento.

É por isso que precisamos de um quadro de decisão claro. Ajuda a dar prioridade ao que realmente importa na fase de criação de protótipos.

Vejamos uma comparação simples.

| Fator | Fundição em areia | Fundição injectada |

|---|---|---|

| Custo inicial | Baixa | Muito elevado |

| Velocidade (ferramentas) | Rápido | Lento |

| Melhor para | Protótipos e baixo volume | Produção em massa |

Este facto faz com que a fundição em areia seja uma forte escolha por defeito para os ensaios iniciais.

Uma estrutura que dá prioridade à velocidade e ao custo

Quando se está a validar um novo design, é essencial obter rapidamente uma peça física. É necessário testar a forma, o ajuste e a função.

Comprometer-se com ferramentas de produção dispendiosas antes desta validação é um enorme risco financeiro. É por isso que a nossa estrutura para protótipos começa com a minimização dos custos iniciais e dos prazos de entrega.

Porque é que a fundição em areia é a escolha padrão

A fundição em areia destaca-se neste caso porque as suas ferramentas são rápidas e baratas de criar. Não estamos a falar de meses de espera.

Para protótipos simples e únicos, podemos criar um padrão básico de madeira em apenas alguns dias. Isto é perfeito para um teste funcional rápido.

O poder da impressão 3D

Para geometrias mais complexas, podemos ignorar completamente os padrões tradicionais. Nos nossos projectos no PTSMAKE, utilizamos cada vez mais moldes de areia impressos em 3D.

O processo de jato de aglutinante14 permite-nos criar o molde diretamente a partir de um ficheiro CAD. Isto reduz o tempo de fabrico de ferramentas de dias para meras horas.

Na comparação entre a fundição em areia e a fundição injectada para protótipos, esta flexibilidade é um fator de mudança. A fundição sob pressão requer um molde de aço endurecido, um processo que demora semanas ou meses e representa um grande investimento. Este tipo de ferramentas não é simplesmente prático para um único protótipo.

| Método de fabrico de ferramentas | Prazo de entrega típico | Custo relativo | Melhor caso de utilização |

|---|---|---|---|

| Padrão de madeira | 2-5 dias | Baixa | Protótipos simples |

| Molde de areia impresso em 3D | 1-3 dias | Baixo-Médio | Protótipos complexos |

| Matriz de aço (fundição injectada) | 8-16 semanas | Muito elevado | Volumes de produção |

Para protótipos em fase inicial, o quadro de decisão é simples. A fundição em areia é a escolha lógica quando a velocidade e o baixo custo inicial são as suas prioridades. As técnicas modernas, como os moldes impressos em 3D, tornam-na mais rápida e versátil do que nunca.

Como é que se optimiza um projeto para poder ser fabricado em fundição em areia?

Para otimizar o seu projeto de fundição em areia, é essencial uma lista de verificação DFM sólida. Esta actua como um guia. Isto garante que a sua peça não é apenas funcional, mas também fabricável.

O cumprimento destas regras evita defeitos comuns. Além disso, ajuda a controlar os custos desde o início.

Principais itens da lista de verificação DFM

| Regra | Objetivo |

|---|---|

| Ângulos de projeto | Fácil remoção do padrão |

| Filetes/Radii | Prevenir as fissuras de tensão |

| Maquinação de material | Para o acabamento pós-fundição |

| Núcleos simples | Reduzir os custos e a complexidade |

Esta lista de controlo simples abrange os aspectos mais críticos. Na PTSMAKE, utilizamos esta lista como ponto de partida para cada revisão de projeto.

A aplicação destas regras de DFM requer uma compreensão mais profunda do processo de fundição em areia. Não se trata apenas de adicionar recursos; trata-se de pensar como um engenheiro de fundição. Esta abordagem proactiva poupa tempo e dinheiro.

Ângulos de rascunho: A chave para a libertação

Um ângulo de inclinação é um pequeno cone adicionado às faces verticais. Permite que o padrão seja removido do molde de areia sem danos. Sem ele, o molde pode partir-se, dando origem a defeitos. Um ângulo de inclinação típico é de 1-3 graus.

Evitar cantos afiados nos filetes

Os cantos internos afiados criam pontos de tensão. Isto pode causar fissuras à medida que o metal arrefece e encolhe. A adição de filetes (cantos arredondados) distribui esta tensão. Esta pequena alteração melhora consideravelmente a integridade estrutural da peça.

Planeamento da maquinação

A fundição em areia produz um acabamento superficial rugoso. Se o projeto exigir tolerâncias apertadas ou superfícies lisas, é necessário adicionar material de maquinagem. Este material extra é removido mais tarde. A localização do linha de separação15 dita muitas vezes onde é necessário stock.

Eis uma comparação rápida das opções de design:

| Má conceção (risco elevado) | Boa conceção (baixo risco) |

|---|---|

| Cantos de 90° | Cantos arredondados (filetes) |

| Rascunho zero | 1-3° ângulos de inclinação |

| Núcleos complexos e com várias partes | Núcleos simplificados, de peça única |

| Sem material extra para acabamento | Acrescentado stock de maquinagem |

Esta lista de verificação DFM é a sua base para o sucesso na fundição em areia. A aplicação de ângulos de inclinação, filetes e planeamento para maquinação de material agiliza a produção, reduz os defeitos e, em última análise, reduz os custos para um melhor produto final.

Como é que se optimiza um desenho para poder ser fabricado em fundição injetada?

Uma lista de controlo DFM sólida é a sua melhor ferramenta. Ela orienta o seu processo de conceção. Isto garante que a sua peça não é apenas funcional, mas também económica de produzir.

Seguir uma lista de controlo ajuda a evitar os erros mais comuns. É possível detetar falhas de conceção numa fase inicial. Isto poupa muito tempo e dinheiro mais tarde.

Principais categorias da lista de controlo

Aqui estão as principais áreas em que se deve concentrar. Cada uma delas desempenha um papel vital no sucesso da fundição injectada.

| Área da lista de controlo | Objetivo principal |

|---|---|

| Espessura da parede | Prevenir a porosidade e os afundamentos |

| Ângulos de projeto | Assegurar uma fácil ejeção da peça |

| Fluxo de metal | Evitar turbulências e defeitos |

| Complexidade das caraterísticas | Reduzir o custo da ferramenta e o tempo de ciclo |

Desdobrando a lista de verificação DFM

Um bom projeto de fundição sob pressão é intencional. Todas as caraterísticas devem ser analisadas quanto à possibilidade de fabrico. Esta lista de verificação é um guia prático que utilizamos na PTSMAKE com os nossos clientes.

Espessura uniforme da parede

Paredes consistentes são fundamentais. Elas asseguram que o metal fundido arrefeça uniformemente. Isto minimiza os defeitos internos como a porosidade e as marcas de afundamento visíveis na superfície da peça. Embora a fundição em areia e a fundição sob pressão ofereçam tolerâncias diferentes, a fundição sob pressão exige uniformidade.

Ângulos de inclinação suficientes

O calado é uma ligeira conicidade nas superfícies verticais. Permite que a peça seja facilmente ejectada do molde. Sem ele, a peça pode ficar colada, causando danos tanto na peça como na ferramenta.

| Tipo de caraterística | Ângulo de inclinação recomendado |

|---|---|

| Paredes exteriores | 1° mínimo |

| Paredes interiores | 2° mínimo |

| Costeletas/Bosses | 1° por lado |

Conceção para um fluxo de metal suave

O metal fundido deve fluir como um rio suave e não como um rio turbulento. Utilize filetes e raios generosos em vez de cantos afiados. Os cantos internos afiados podem criar concentrações de tensão e provocar uma falha precoce da ferramenta ou a fissuração da peça devido a choque térmico16.

Simplificar a geometria da peça

As caraterísticas complexas, como os rebaixos, requerem deslizamentos ou elevadores no molde. Estes aumentam significativamente o custo e a complexidade da ferramenta. Também aumentam as necessidades de manutenção e os tempos de ciclo. Pergunte sempre se uma caraterística complexa pode ser simplificada ou eliminada.

Esta lista de verificação DFM é o seu projeto para o sucesso. Seguir as diretrizes relativas à espessura da parede, ao calado e ao fluxo de metal simplifica o fabrico de ferramentas, aumenta a qualidade das peças e assegura uma produção sem problemas desde o início.

Como é que as necessidades de pós-processamento devem influenciar a escolha inicial do processo?

É fundamental refletir sobre o custo final da peça. Um custo de processo inicial baixo pode ser enganador.

Se uma peça exigir muito trabalho extra mais tarde, essas poupanças desaparecem rapidamente. Isto inclui maquinagem, tratamento térmico ou acabamento.

Os custos ocultos

Veja sempre o quadro completo. O orçamento inicial é apenas uma peça do puzzle. O pós-processamento pode, por vezes, duplicar o custo inicial.

Comparação de processos num relance

Considere esta simples repartição de custos. Ela mostra como as operações secundárias podem alterar o resultado financeiro.

| Fase do processo | Processo A (baixo custo inicial) | Processo B (custo inicial elevado) |

|---|---|---|

| Custo inicial | $10 por unidade | $15 por unidade |

| Maquinação | $8 por unidade | $2 por unidade |

| Acabamento | $4 por unidade | $1 por unidade |

| Custo total | $22 por unidade | $18 por unidade |

Isto mostra que o processo B é mais económico no final.

Este é um assunto que discutimos constantemente com os clientes da PTSMAKE. Um processo inicial mais barato nem sempre é o mais barato no geral. O objetivo é minimizar os passos para chegar à peça final e funcional.

Fundição em areia vs fundição injectada

Um exemplo clássico é a escolha entre a fundição em areia e a fundição sob pressão. À partida, a fundição em areia pode parecer mais barata. No entanto, as peças têm frequentemente um acabamento de superfície rugoso e tolerâncias mais fracas. Isto significa que requerem uma maquinação significativa para cumprir as especificações.

A fundição injectada, por outro lado, produz peças com excelente acabamento superficial e tolerâncias apertadas. Cria uma forma quase líquida17 peça que necessita de muito pouco, ou nenhum, pós-processamento. As ferramentas iniciais são mais caras, mas o custo por peça diminui significativamente. Especialmente para volumes mais elevados.

Factorização de todas as operações

Vejamos os passos necessários para cada um deles. Após os nossos testes, verificámos que a fundição injetada elimina frequentemente fases inteiras da produção.

| Necessidade de pós-processamento | Fundição em areia | Fundição injectada |

|---|---|---|

| Acabamento de superfícies | Quase sempre | Raramente |

| Maquinação de tolerância | Frequentemente | Ocasionalmente |

| Rebarbação | Necessário | Mínimo |

| Tratamento térmico | Varia | Varia |

Optar pela fundição sob pressão pode simplificar a sua cadeia de fornecimento. Evita a coordenação de serviços extra de maquinagem ou de acabamento. Isto poupa tempo e reduz potenciais problemas de qualidade.

É fundamental concentrar-se no custo total da peça acabada. Um processo inicialmente mais barato pode tornar-se mais caro após uma maquinação extensiva, tratamento térmico e acabamento. Processos como a fundição sob pressão reduzem frequentemente estes passos secundários, oferecendo um melhor valor global.

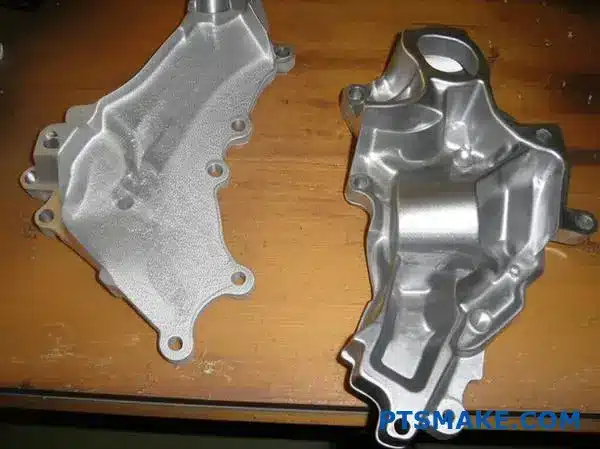

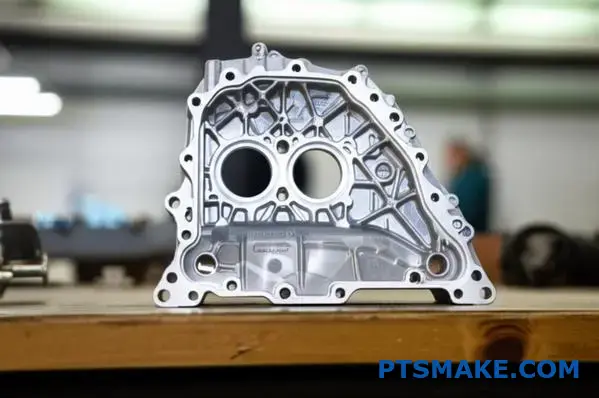

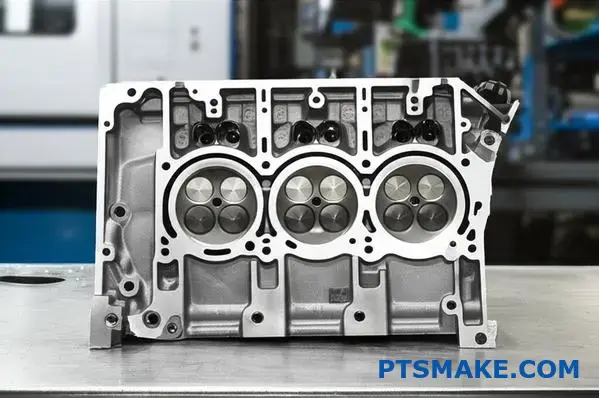

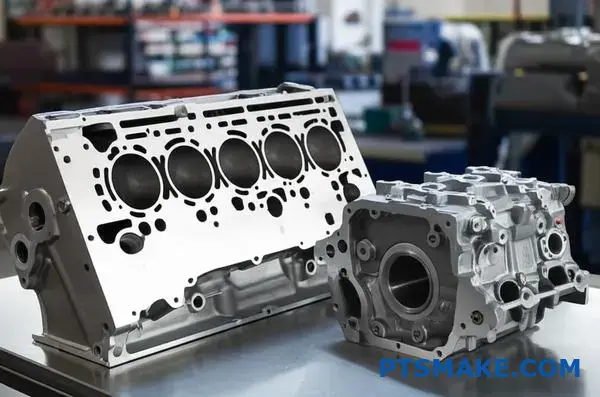

Analisar uma peça automóvel complexa: escolher o método de fundição.

Vamos pôr a teoria em prática com um estudo de caso. Consideremos um bloco de motor automóvel. Esta peça apresenta um dilema clássico de fabrico.

O objetivo é a produção de grandes volumes. Mas também tem caraterísticas internas incrivelmente complexas.

A decisão de base

É necessário escolher entre dois métodos muito diferentes. Esta decisão afecta o custo, a qualidade e a velocidade de produção. A escolha nem sempre é óbvia quando os requisitos entram em conflito.

Principais factores em jogo

| Caraterística | Implicações | Método preferido |

|---|---|---|

| Volume elevado | Menor custo por unidade | Fundição injectada |

| Componentes internos complexos | Necessita de núcleos complexos | Fundição em areia |

| Material (ferro) | Elevado ponto de fusão | Fundição em areia |

É aqui que a experiência se torna crítica. Um bloco de motor é o coração de um veículo. A sua conceção tem caraterísticas não negociáveis que desafiam diretamente os métodos de fabrico de alta velocidade.

A análise decisiva

O principal desafio é a intrincada rede de camisas de água internas. Estes canais são essenciais para o arrefecimento do motor. Requerem núcleos de areia complexos, de utilização única, para darem uma forma exacta. A fundição injetada simplesmente não consegue criar estas passagens ocas com tanto pormenor.

Fundição em areia vs fundição injectada

Além disso, o material escolhido é frequentemente o ferro fundido. A sua durabilidade e resistência ao calor são perfeitas para um motor.

No entanto, o elevado ponto de fusão do ferro fundido não é adequado para as máquinas de fundição sob pressão típicas. Esta limitação de material aponta diretamente para a fundição em areia.

| Aspeto | Fundição em areia | Fundição injectada | Motor de decisão |

|---|---|---|---|

| Complexidade | Excelente (utiliza núcleos de sacrifício18) | Limitada | Fundição em areia |

| Material | Pegas em ferro fundido | Pobre para ferro fundido | Fundição em areia |

| Velocidade | Mais lento | Muito rápido | Fundição injectada |

| Custo das ferramentas | Baixa | Elevado | Fundição em areia |

Embora o volume elevado favoreça a fundição sob pressão, os requisitos fundamentais da peça - a sua geometria interna complexa e o material - tornam a fundição em areia a única opção prática. O projeto dita o processo.

Para um bloco de motor, os complexos canais de refrigeração interna e a utilização de ferro fundido não são negociáveis. Por conseguinte, a fundição em areia é a clara vencedora, apesar de a fundição sob pressão oferecer velocidades de produção mais elevadas para peças mais simples.

A sua conclusão sobre peças complexas

Ao analisar uma peça, dê sempre prioridade às caraterísticas "obrigatórias". A velocidade de produção é importante. Mas não significa nada se o processo escolhido não puder criar a peça de acordo com as especificações.

De acordo com a nossa experiência, a funcionalidade do design e as propriedades do material devem sempre liderar a decisão.

Navegar nas suas opções de fabrico

Este tipo de análise é algo que fazemos diariamente no PTSMAKE. Escolher o caminho certo entre o protótipo e a produção requer o equilíbrio de muitos factores.

Se estiver a enfrentar um desafio semelhante, a nossa equipa pode ajudá-lo a encontrar a solução mais fiável e económica.

O seu projeto tem uma escala de 100 a 100.000 unidades. Quando mudar?

Passar de um protótipo para a produção total é um percurso comum. Vamos simular este crescimento de 100 para 100.000 unidades. Como é que escolhe o seu processo de fabrico?

A partir de 100 unidades

Para uma produção inicial de 100 unidades, a fundição em areia é frequentemente a melhor escolha.

O custo das ferramentas é significativamente mais baixo. Isto torna-o ideal para testar o seu design e o mercado sem um grande investimento inicial. A velocidade é também um fator chave neste caso.

Comparação da produção inicial

| Caraterística | Fundição em areia (100 unidades) | Fundição injectada (100 unidades) |

|---|---|---|

| Custo das ferramentas | Baixa | Muito elevado |

| Custo por unidade | Mais alto | Proibitivamente elevado |

| Prazo de execução | Rápido | Lento |

| Melhor utilização | Prototipagem, baixo volume | Não recomendado |

Esta abordagem minimiza o seu risco financeiro inicial.

Planeamento da transição para 100.000 unidades

À medida que as suas encomendas aumentam, o custo por unidade da fundição em areia torna-se um problema. Este é o ponto de partida para planear a mudança para a fundição sob pressão. A eficiência de alto volume da fundição sob pressão agora faz sentido.

Esta transição exige uma estratégia e um orçamento claros. Não se está apenas a mudar de métodos; está-se a investir em escala. A principal rubrica orçamental será o molde de aço de alta precisão para a fundição injectada.

Este custo inicial elevado exige um cuidado amortização19 durante todo o ciclo de produção. Na PTSMAKE, ajudamos os clientes a planear este processo. Planeamos a mudança quando o custo total da fundição sob pressão se torna inferior ao da fundição em areia.

Estratégia de transição simplificada

| Fase | Gama de volumes | Método primário | Ação-chave |

|---|---|---|---|

| 1. Validação | 1 - 500 | Fundição em areia | Confirmar a conceção e a adequação ao mercado. |

| 2. Ponte | 501 - 5,000 | Fundição em areia | Iniciar a conceção de ferramentas de fundição injectada. |

| 3. Escalonamento | 5,001+ | Fundição injectada | Lançamento da produção em massa. |

Esta abordagem faseada assegura um aumento suave. Alinha o seu investimento no fabrico com a procura comprovada do mercado. O debate entre a fundição em areia e a fundição injectada tem tudo a ver com o volume e o calendário.

Começar com a fundição em areia para volumes baixos minimiza o risco inicial. À medida que a procura aumenta, uma transição bem planeada e orçamentada para a fundição injetada é crucial para alcançar a eficiência de custos à escala. Esta estratégia assegura um ciclo de vida suave do produto.

Pronto para decidir fundição em areia vs fundição sob pressão? Contacte PTSMAKE agora!

Ainda está a ponderar entre a fundição em areia e a fundição sob pressão para o seu próximo projeto? Deixe que os especialistas da PTSMAKE orientem a sua escolha e forneçam uma solução precisa e económica - quer seja um protótipo ou uma produção de grande volume. Envie-nos o seu pedido de cotação hoje e experimente o fabrico de precisão de classe mundial de um parceiro de confiança!

Saiba como esta propriedade é medida e porque é que é fundamental para evitar defeitos de fundição. ↩

Saiba como o controlo da estrutura microscópica do material conduz a peças finais mais fortes e mais duradouras para o seu projeto. ↩

Compreender como esta propriedade da areia é crucial para evitar defeitos de fundição. ↩

Descubra como o investimento em ferramentas é distribuído pela produção, afectando diretamente o cálculo final do custo por peça e o orçamento do projeto. ↩

Compreender como os custos das ferramentas são distribuídos pelos ciclos de produção para calcular o verdadeiro custo por peça. ↩

Descubra como esta subtil deformação do molde afecta a precisão dimensional final das peças fundidas. ↩

Saiba como estes picos e vales microscópicos afectam o desempenho e o custo final da sua peça. ↩

Saiba mais sobre a forma como diferentes metais interagem com materiais de ferramentas sob tensão térmica extrema. ↩

Saiba como este ciclo rápido de temperatura compromete a integridade do material e porque é que é um fator crítico no fabrico. ↩

Saiba como este parâmetro crítico da máquina afecta diretamente o design da peça e os custos de fabrico. ↩

Descubra como esta propriedade da areia é essencial para evitar defeitos relacionados com o gás nas suas peças fundidas. ↩

Saiba como o controlo do fluxo de metal tem impacto na qualidade e integridade das peças. ↩

Saiba como o custo das ferramentas é distribuído pelas séries de produção para baixar os preços unitários. ↩

Saiba mais sobre este processo de fabrico aditivo para criar moldes de areia complexos sem ferramentas. ↩

Compreender como as escolhas da linha de corte podem afetar a complexidade das ferramentas e a qualidade da peça final. ↩

Compreenda como a gestão deste efeito prolonga a vida operacional do seu dispendioso molde de fundição injectada. ↩

Saiba como os processos de forma quase líquida podem reduzir significativamente os seus custos de maquinagem e o tempo de produção. ↩

Saiba como estes núcleos de utilização única permitem a criação de cavidades internas complexas em peças fundidas. ↩

Saiba como calcular a amortização do custo das ferramentas para o seu projeto. ↩