Encontrar um parceiro de torneamento CNC de precisão que possa fornecer consistentemente peças com tolerâncias apertadas sem comprometer a qualidade ou os prazos parece impossível. É provável que já tenha experimentado a frustração de receber peças que não cumprem as especificações, lidar com prazos de entrega alargados ou gerir fornecedores que não conseguem lidar com os seus projectos mais exigentes.

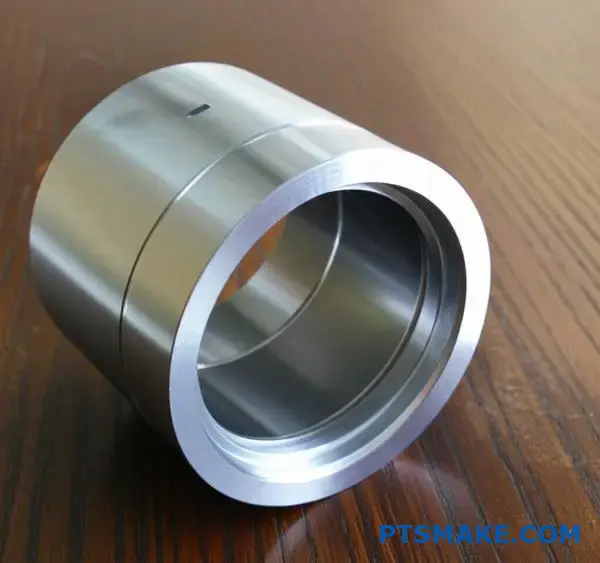

A PTSMAKE oferece serviços de torneamento CNC de precisão com tolerâncias de até ±0,002mm, utilizando tornos avançados do tipo suíço e centros de torneamento de múltiplos eixos. Somos especializados em geometrias complexas para as indústrias aeroespacial, médica, automóvel e eletrónica, assegurando uma qualidade consistente desde o protótipo até à produção de grandes volumes.

Compreendo os desafios com que se depara quando se trata de obter componentes torneados críticos. Através da minha experiência na PTSMAKE, trabalhei com engenheiros que precisavam de peças que outros fornecedores simplesmente não conseguiam produzir de forma fiável. Os nossos tornos de tipo suíço e centros de torneamento de 9 eixos lidam com a complexidade, enquanto os nossos sistemas de qualidade garantem que cada peça cumpre as suas especificações exactas. Deixe-me explicar-lhe as nossas capacidades e mostrar-lhe como resolvemos os desafios de torneamento de precisão que mantêm os engenheiros acordados à noite.

Torneamento CNC de alta precisão para os seus componentes mais críticos.

Quando o seu projeto depende de um único componente, "suficientemente bom" simplesmente não é suficiente. Para aplicações de missão crítica na indústria aeroespacial, dispositivos médicos ou robótica, cada mícron é importante. É aqui que o torneamento CNC de alta precisão se torna não apenas um processo de fabrico, mas a base do sucesso do seu produto. Trata-se de transformar um desenho complexo numa peça física que cumpre as especificações exactas, sempre. Na PTSMAKE, especializamo-nos em fornecer estes componentes intrincados e de tolerância apertada, combinando tecnologia de ponta com uma profunda experiência em engenharia para dar vida aos seus projectos mais exigentes com uma qualidade e velocidade excepcionais.

A base do desempenho: Precisão sem compromissos

Em muitas indústrias, o desempenho e a fiabilidade de todo um sistema podem depender da precisão dimensional das suas peças mais pequenas. Um ligeiro desvio pode levar a desgaste prematuro, falha operacional ou mesmo resultados catastróficos. É por isso que nos concentramos em alargar os limites do que é possível no torneamento CNC.

Obtenção de tolerâncias mais apertadas

A obtenção de tolerâncias tão apertadas como ±0,002mm não é uma questão de sorte; é o resultado de um processo meticulosamente controlado. Isto implica a utilização de máquinas termicamente estáveis, ferramentas de corte ultra-precisas e um ambiente climatizado. Para si, isto significa componentes que se encaixam perfeitamente durante a montagem e que funcionam sem falhas no terreno, reduzindo as dores de cabeça de integração e aumentando a longevidade do seu produto final.

A tabela abaixo ilustra a diferença entre as capacidades de torneamento padrão e de alta precisão.

| Caraterística | Torneamento CNC standard | Torneamento CNC de alta precisão |

|---|---|---|

| Tolerância típica | ±0,025mm | Tão apertado quanto ±0,002mm |

| Acabamento da superfície (Ra) | 1,6 - 3,2 μm | < 0,4 μm |

| Controlo de processos | CPE padrão | SPC avançado e sondagem na máquina |

| Indústrias comuns | Fabrico geral | Aeroespacial, Médica, Ótica |

Este nível de precisão garante que, quer estejamos a fazer um protótipo ou mil peças de produção, o último componente é idêntico ao primeiro.

Quando um projeto exige uma precisão extrema, não basta simplesmente introduzir um modelo CAD numa máquina. A viagem de um ficheiro digital para uma peça física perfeita está repleta de potenciais armadilhas que podem comprometer a qualidade e aumentar os custos. É aqui que um conhecimento profundo e prático do processo de fabrico se torna inestimável. Trata-se de antecipar os desafios antes que eles surjam. Por exemplo, um desenho pode parecer perfeito no ecrã, mas uma caraterística específica pode induzir a vibração da ferramenta ou impossibilitar a obtenção do acabamento superficial necessário. É por isso que acreditamos numa abordagem de colaboração desde o início.

Para além do projeto: O valor do DFM

A conceção para a capacidade de fabrico (DFM) é um passo crucial no nosso processo. Trata-se de uma revisão sistemática em que os nossos engenheiros analisam o design do seu componente para identificar e resolver potenciais problemas de fabrico. Não se trata de alterar a intenção do seu design; trata-se de encontrar a forma mais eficiente e fiável de o conseguir. Ao considerar factores como as propriedades dos materiais, o acesso às ferramentas e a sequência de operações, podemos frequentemente sugerir pequenos ajustes que conduzem a grandes melhorias em termos de qualidade, prazos de entrega e custos. Trata-se de garantir que a peça não só é maquinável, como também pode ser produzida de forma consistente de acordo com os mais elevados padrões. Na nossa experiência, esta colaboração proactiva é o que separa um projeto bem sucedido de um frustrante. O conceito de dimensionamento geométrico e tolerâncias1 desempenha um papel importante neste contexto, garantindo que os requisitos funcionais da conceção são claramente comunicados e cumpridos.

Ajustes comuns de DFM no torneamento CNC

| Desafio de design | Recomendação DFM | Benefício |

|---|---|---|

| Cantos internos afiados | Adicionar um pequeno raio interno | Peça mais forte, tensão reduzida na ferramenta |

| Tolerâncias desnecessariamente apertadas | Rever os requisitos funcionais | Custo mais baixo, tempo de ciclo mais rápido |

| Paredes finas e instáveis | Reforçar as paredes ou acrescentar suportes temporários | Evita a vibração e a deformação |

| Materiais difíceis de maquinar | Sugerir alternativa com propriedades semelhantes | Melhor maquinabilidade, melhor acabamento |

Ao abordar estes pontos numa fase inicial, garantimos um percurso mais suave desde o protótipo até à produção.

Uma parceria de fabrico bem sucedida baseia-se na confiança, e essa confiança advém de uma capacidade comprovada de fornecer resultados consistentes, quer se trate de um único protótipo rápido ou de uma produção em grande escala. Os processos necessários para cada um podem ser diferentes, mas o compromisso com a qualidade deve permanecer o mesmo. A prototipagem tem a ver com velocidade e precisão para validar um design, enquanto a produção tem a ver com repetibilidade e eficiência para o escalar. Estruturámos o nosso fluxo de trabalho para nos destacarmos em ambos, assegurando uma transição perfeita à medida que o seu projeto amadurece. Esta abordagem unificada evita o problema comum de um protótipo bem sucedido que não pode ser fabricado economicamente à escala.

Do protótipo à produção: Uma estrutura escalável

O nosso sistema de gestão da qualidade é a espinha dorsal de toda a nossa atividade. Não se trata apenas de um certificado na parede; é uma estrutura viva que dita a forma como lidamos com tudo, desde o contacto inicial com o cliente até à inspeção e envio da peça final. Este sistema é a forma como garantimos que a precisão alcançada num protótipo é mantida em milhares de unidades num ciclo de produção.

O papel da certificação na garantia da qualidade

As nossas certificações AS9100 e ISO 9001 são fundamentais para esta promessa. Enquanto a ISO 9001 estabelece uma base sólida para a gestão da qualidade, a AS9100 acrescenta outra camada de requisitos rigorosos específicos da indústria aeroespacial, onde a segurança e a fiabilidade não são negociáveis.

| Certificação | Área de incidência | O que significa para si |

|---|---|---|

| ISO 9001 | Gestão geral da qualidade | Um processo consistente e documentado para o controlo da qualidade e a melhoria contínua. |

| AS9100 | Gestão da qualidade aeroespacial | Requisitos reforçados em matéria de rastreabilidade, gestão dos riscos e conformidade dos produtos. |

Em projectos anteriores com clientes, descobrimos que esta abordagem rigorosa e certificada proporciona paz de espírito. Significa que cada material é rastreável até à sua fonte, cada operação da máquina é documentada e cada peça final é inspeccionada em relação a um conjunto claro de normas. É assim que transformamos a promessa de precisão numa realidade tangível e fiável para os seus componentes mais críticos.

Em última análise, a criação de componentes críticos através do torneamento CNC de alta precisão é uma disciplina de controlo e colaboração. Exige não só maquinaria avançada, mas também uma mentalidade de engenharia proactiva. Ao concentrarmo-nos no controlo meticuloso do processo para alcançar tolerâncias apertadas, implementando uma análise DFM minuciosa para otimizar os designs e aderindo a sistemas de qualidade rigorosos como o AS9100 e o ISO 9001, fornecemos um caminho fiável desde o conceito até à produção. Isto garante que as suas peças mais importantes funcionam exatamente como pretendido.

As nossas capacidades de torneamento CNC de precisão num relance.

Quando se está a conceber um componente crítico, a última coisa de que se precisa é de ambiguidade. Precisa de números concretos, especificações claras e uma imagem completa das capacidades de um potencial parceiro. Promessas vagas de "alta qualidade" não são suficientes quando o sucesso do seu projeto depende do encaixe perfeito e do desempenho perfeito de uma peça. É por isso que acredito na transparência desde o início. No PTSMAKE, colocamos as nossas cartas na mesa. Esta não é apenas uma lista de serviços; é um projeto detalhado do que podemos conseguir para si com a nossa tecnologia avançada de torneamento CNC de precisão.

Os engenheiros e gestores de compras precisam de avaliar rapidamente se um fornecedor pode satisfazer os seus requisitos específicos, muitas vezes exigentes. Para tornar esse processo simples e eficiente, compilámos as nossas principais especificações numa tabela única e de fácil leitura. Pense nisto como a sua linha direta para a verdade técnica. Aqui, encontrará as gamas exactas, as tolerâncias e as capacidades operacionais que definem os nossos serviços de torneamento CNC de precisão. Quer esteja a trabalhar em micro-componentes para um dispositivo médico ou em peças de maiores dimensões para maquinaria automóvel, estes dados ajudá-lo-ão a tomar uma decisão informada sem ter de percorrer páginas de material de marketing. É a informação prática e sem sentido que eu quereria se estivesse no seu lugar.

Principais especificações técnicas

As nossas capacidades foram concebidas para lidar com um amplo espetro de necessidades de projectos, desde protótipos iniciais a séries de produção em grande escala. O quadro seguinte fornece uma visão clara dos nossos parâmetros operacionais.

| Capacidade | Especificação |

|---|---|

| Gama de diâmetros da peça | 0,5 mm - 300 mm (0,02" - 11,8") |

| Faixa de comprimento da peça | Até 1000 mm (39,4") |

| Tolerâncias padrão | ±0,025 mm (±0,001") |

| Tolerância mais elevada | Até ±0,002 mm (±0,00008") |

| Eixos máximos | Centros de torneamento de até 9 eixos |

| Operações secundárias | Fresagem, perfuração, roscagem, retificação, tratamento térmico |

Esta tabela constitui o nosso compromisso para consigo. Não se trata de objectivos ambiciosos; são as capacidades comprovadas que fornecemos diariamente a clientes de indústrias como a aeroespacial, a eletrónica e a robótica.

Compreender os números na tabela é uma coisa, mas apreciar o seu impacto no mundo real é o que realmente importa. Falemos de tolerâncias. Uma tolerância padrão de ±0,025 mm é excelente para muitas aplicações, garantindo um ajuste e uma função fiáveis. No entanto, quando um componente faz parte de um conjunto de alto desempenho, como um implante médico ou um sensor aeroespacial, mesmo essa pequena variação é demasiado grande. É aqui que a nossa capacidade de alcançar tolerâncias tão apertadas como ±0,002 mm se torna crítica. Com base nos nossos testes internos, atingir este nível de precisão requer mais do que apenas maquinaria avançada; requer um conhecimento profundo da ciência dos materiais, otimização do percurso da ferramenta e estabilidade térmica no ambiente de maquinação. Significa ter em conta a forma como um material se expande ou contrai com mudanças de temperatura de um único grau. Esta obsessão pelo pormenor é o que separa uma peça padrão de um componente de engenharia de precisão.

O poder da maquinagem multieixos

A menção de "torneamento de 9 eixos" pode parecer uma caraterística abstrata, mas as suas vantagens práticas são imensas. Um torno tradicional funciona em 2 ou 3 eixos, exigindo que uma peça seja refixada manualmente para maquinar diferentes caraterísticas. Cada vez que uma peça é movida, existe um risco pequeno mas real de introduzir erros, afectando a precisão final. Os nossos centros de torneamento CNC multieixos podem efetuar operações de torneamento, fresagem, perfuração e roscagem num componente numa única configuração. Esta abordagem "done-in-one" é um fator de mudança. Reduz drasticamente o erro cumulativo que pode ocorrer com várias configurações, o que é crucial para peças com geometrias complexas. Esta capacidade permite-nos produzir componentes intrincados com caraterísticas em vários ângulos, mantendo uma concentricidade e precisão posicional excepcionais. Para um gestor de aquisições, isto significa um processo de produção mais fiável e simplificado e uma peça final de maior qualidade. Um fator-chave que monitorizamos sempre nestas operações complexas é a fuga2pois tem um impacto direto na precisão de rotação da peça acabada.

As nossas capacidades de torneamento CNC de precisão não são apenas definidas pelas máquinas que utilizamos, mas também pela forma como as utilizamos numa vasta gama de materiais. O seu projeto pode exigir o peso leve e a resistência à corrosão do alumínio 6061, a força do aço inoxidável 316 ou as caraterísticas de alto desempenho do PEEK para uma aplicação médica. Cada material tem um comportamento diferente. Na nossa experiência de trabalho com clientes em diversos projectos, aprendemos que um resultado bem sucedido depende da adaptação de todo o processo - desde a seleção da ferramenta e velocidade de corte até à aplicação do líquido de refrigeração - às propriedades específicas do material a ser maquinado. Por exemplo, a maquinação de ligas de titânio requer velocidades de corte mais baixas e um binário mais elevado para gerir a geração de calor e evitar o endurecimento por trabalho, enquanto os plásticos exigem ferramentas extremamente afiadas e uma gestão cuidadosa das aparas para evitar a fusão e obter um acabamento de superfície suave.

Soluções integradas para além do torneamento

Além disso, a inclusão de operações secundárias é uma parte essencial da nossa proposta de valor. Uma peça torneada é muitas vezes apenas um passo no processo de fabrico. Pode necessitar de planos fresados, orifícios perfurados e roscados ou retificação de superfícies para atingir a especificação final. Ao oferecer estes serviços internamente, eliminamos as dores de cabeça logísticas e os riscos de qualidade associados à deslocação de peças entre diferentes fornecedores. Esta abordagem integrada simplifica significativamente a sua cadeia de fornecimento. Tem um ponto de contacto, uma equipa responsável pela qualidade e um processo simplificado desde a matéria-prima até ao componente acabado. Isto não só reduz os prazos de entrega, como também garante que todas as caraterísticas da peça, quer sejam torneadas, fresadas ou rectificadas, são fabricadas com o mesmo elevado padrão de precisão. Trata-se de fornecer uma solução completa, não apenas uma peça. É assim que nós da PTSMAKE construímos uma confiança de longo prazo e nos tornamos um verdadeiro parceiro de próxima geração.

Na PTSMAKE, nossas capacidades de torneamento CNC de precisão são construídas sobre uma base de transparência e excelência técnica. Oferecemos uma ampla gama de operações, desde peças em microescala até componentes maiores, com tolerâncias tão apertadas quanto ±0,002 mm. As nossas máquinas multi-eixo e operações secundárias integradas permitem-nos lidar com geometrias complexas e fornecer peças completas e prontas a produzir a partir de uma única fonte. Esta abordagem abrangente simplifica a sua cadeia de fornecimento e garante uma qualidade consistente do início ao fim.

Vasta experiência em materiais para aplicações exigentes.

O sucesso de qualquer projeto de torneamento CNC de precisão resume-se frequentemente a uma decisão crucial: a seleção do material. É uma escolha que determina não só o custo final, mas também o desempenho da peça, a sua durabilidade e a sua capacidade de funcionar no ambiente a que se destina. Um torno CNC de última geração é apenas tão bom quanto a matéria-prima que está a moldar. Com tantos metais e plásticos disponíveis, cada um com propriedades únicas, fazer a escolha certa pode ser uma tarefa complexa. A chave é compreender como as caraterísticas de um material - como a sua dureza, estabilidade térmica e resistência à corrosão - se alinham com as exigências da aplicação. Na PTSMAKE, orientamos os nossos clientes ao longo deste processo, assegurando que o material escolhido é perfeitamente adequado para o trabalho. Este mergulho profundo nos materiais é onde um projeto passa de uma boa ideia para um componente fiável e de alto desempenho. Iremos explorar os materiais mais comuns e eficazes com que trabalhamos, divididos em duas categorias principais: Metais e Plásticos. Este conhecimento é fundamental para alcançar as tolerâncias apertadas e os acabamentos superiores que definem o torneamento CNC de precisão de alta qualidade.

Metais para resistência e durabilidade

Os metais são frequentemente a primeira escolha para aplicações que requerem elevada força, rigidez e resistência térmica. Cada liga traz algo diferente para a mesa, e saber qual delas utilizar faz parte da arte da maquinagem de precisão.

| Categoria de material | Classes/ligas específicas que maquinamos |

|---|---|

| Aço inoxidável | 303, 304, 316/316L |

| Alumínio | 6061-T6, 7075-T6 |

| Titânio | Grau 2, Grau 5 (Ti-6Al-4V) |

| Ligas de cobre | Cobre C110, latão C360 |

| Ligas de aço | 4140, 1018, A36 |

O titânio, por exemplo, é um material de eleição para componentes aeroespaciais e implantes médicos devido à sua incrível relação resistência/peso e biocompatibilidade. A nossa experiência em torneamento CNC de precisão permite-nos lidar eficazmente com estes materiais robustos, fornecendo peças que cumprem as especificações mais rigorosas.

Plásticos para versatilidade e desempenho

Os plásticos de alto desempenho já não são apenas uma alternativa de baixo custo aos metais. Em muitos casos, oferecem propriedades superiores, tais como resistência química, leveza e auto-lubrificação.

| Categoria de material | Tipos específicos de máquinas |

|---|---|

| PEEK | Poliéter-éter-cetona |

| Delrin | Polioximetileno (POM) |

| Nylon | PA6, PA66 |

| Teflon | Politetrafluoroetileno (PTFE) |

| Ultem® | Polieterimida (PEI) |

O PEEK destaca-se nesta categoria. Utilizamo-lo frequentemente para aplicações exigentes nas indústrias de semicondutores e médica, uma vez que consegue suportar temperaturas elevadas e produtos químicos agressivos sem se degradar.

Ao aprofundar a seleção de materiais, o grau específico de um metal pode fazer toda a diferença. Não é suficiente escolher simplesmente "aço inoxidável"; é preciso compreender as nuances entre as classes para otimizar o desempenho e o custo dos projectos de torneamento CNC de precisão. Este conhecimento detalhado é algo que construímos ao longo de anos de trabalho prático na PTSMAKE.

Navegar pelo mundo dos metais no torneamento de precisão

Vamos analisar alguns dos metais mais comuns que maquinamos e o que os torna únicos.

Aço inoxidável: O cavalo de batalha versátil

- SS 303: Este é frequentemente o nosso ponto de partida para peças em aço inoxidável. Contém enxofre, o que o torna altamente maquinável, reduzindo o desgaste da ferramenta e os tempos de ciclo. É perfeito para acessórios, veios e fixadores que não requerem o mais alto nível de resistência à corrosão.

- SS 304: O aço inoxidável mais comum, oferece um ótimo equilíbrio entre resistência à corrosão, formabilidade e custo. É um pouco mais difícil de maquinar do que o 303 devido à sua falta de enxofre.

- SS 316/316L: Quando uma peça é exposta a cloretos ou outros produtos químicos agressivos, o 316L é a melhor escolha. A adição de molibdénio confere-lhe uma resistência excecional à corrosão, tornando-o essencial para aplicações marítimas e médicas. O processo de maquinagem do 316L requer uma gestão cuidadosa dos avanços e das velocidades para evitar endurecimento por trabalho3 do material.

Alumínio: Leve e resistente

- 6061-T6: Esta é a liga de alumínio mais versátil. Tem boas propriedades mecânicas, é fácil de soldar e oferece uma boa resistência à corrosão. É uma escolha excelente e económica para componentes estruturais e protótipos.

- 7075-T6: Quando a resistência é a principal preocupação, o 7075 é uma das ligas de alumínio mais fortes disponíveis, comparável a muitos aços. A sua elevada relação resistência/peso torna-a indispensável na indústria aeroespacial e nos artigos desportivos de alto desempenho, embora seja mais difícil de maquinar.

O quadro seguinte apresenta uma comparação rápida destes metais populares.

| Metal | Caraterística-chave | Melhor para... | Maquinabilidade |

|---|---|---|---|

| Aço inoxidável 303 | Excelente maquinabilidade | Peças complexas, fixadores | Elevado |

| Aço inoxidável 316L | Resistência superior à corrosão | Equipamentos médicos e marítimos | Médio |

| Alumínio 6061 | Excelente desempenho geral | Protótipos, peças estruturais | Elevado |

| Alumínio 7075 | Elevada relação resistência/peso | Peças aeroespaciais e de alta tensão | Médio |

| Titânio de grau 5 | Resistência inigualável e peso reduzido | Implantes médicos, indústria aeroespacial | Baixa |

Embora os metais proporcionem uma resistência sem paralelo, o mundo dos plásticos de engenharia oferece um conjunto único de vantagens que são essenciais para muitas aplicações modernas. O torneamento CNC de precisão de plásticos requer uma abordagem diferente da dos metais. A gestão do calor é fundamental, uma vez que a fricção excessiva pode provocar a fusão ou a deformação do material. Utilizamos ferramentas especializadas, arestas de corte afiadas e parâmetros de corte optimizados para obter acabamentos suaves e manter tolerâncias apertadas em componentes de plástico. É um conjunto de competências que expande as possibilidades dos designers e engenheiros de produtos.

Plásticos de alto desempenho: Mais do que apenas alternativas

Estes polímeros avançados são concebidos para ambientes específicos e exigentes onde os metais podem falhar ou ser impraticáveis.

PEEK: O melhor desempenho de alto nível

O poliéter-éter-cetona (PEEK) é um dos termoplásticos mais capazes que usinamos. Mantém as suas propriedades mecânicas a temperaturas extremamente elevadas (até 250°C ou 482°F) e é resistente a uma vasta gama de produtos químicos e radiação. Isto torna-o um material de substituição de metal em indústrias como a do fabrico de semicondutores para manuseamento de bolachas e na medicina para instrumentos esterilizáveis.

Delrin® (POM): Para estabilidade e baixa fricção

A Delrin é conhecida pela sua excelente estabilidade dimensional, elevada rigidez e baixo coeficiente de atrito. Estas propriedades tornam-no ideal para peças de precisão que requerem movimentos suaves e repetíveis, tais como engrenagens, rolamentos e rolos. A sua resistência à humidade garante que as peças mantêm a sua forma e tolerâncias ao longo do tempo.

Teflon® (PTFE): Resistência química inigualável

O politetrafluoroetileno (PTFE) é famoso pelas suas propriedades antiaderentes, mas a sua verdadeira força reside na sua inércia química. Não é afetado por quase todos os produtos químicos, o que o torna perfeito para vedações, juntas e revestimentos em equipamento de processamento químico. A sua fricção extremamente baixa também o torna útil para rolamentos não lubrificados.

Este quadro apresenta um resumo das áreas em que estes plásticos se destacam.

| Plástico | Caraterística-chave | Melhor para... | Máx. Temp. de serviço |

|---|---|---|---|

| PEEK | Calor extremo e resistência química | Aeroespacial, médica, semicondutores | 250°C / 482°F |

| Delrin® (POM) | Elevada rigidez e baixa fricção | Engrenagens, rolamentos, peças de precisão | 90°C / 194°F |

| Nylon (PA) | Dureza e resistência ao desgaste | Buchas, calços de desgaste, rodas | 99°C / 210°F |

| Teflon® (PTFE) | Inércia química, antiaderente | Vedantes, isoladores, revestimentos químicos | 260°C / 500°F |

| Ultem® (PEI) | Alta resistência e resistência à chama | Conectores eléctricos, ferramentas médicas | 170°C / 338°F |

Na PTSMAKE, a nossa experiência não se limita a apenas uma família de materiais. Ao dominarmos tanto os metais como os plásticos, fornecemos soluções abrangentes. Esta dupla capacidade permite-nos aconselhar os clientes sobre o melhor material para as suas necessidades de torneamento CNC de precisão, equilibrando o desempenho, o custo e a capacidade de fabrico para alcançar o melhor resultado.

A seleção de materiais é uma pedra angular do sucesso do torneamento CNC de precisão. É crucial compreender as propriedades distintas de metais como o aço inoxidável e o alumínio, juntamente com plásticos de alto desempenho como o PEEK e o Delrin. Cada material oferece uma combinação única de força, peso, estabilidade térmica e resistência química. A nossa experiência no PTSMAKE garante que podemos orientá-lo para a escolha ideal, transformando um excelente design numa peça funcional e fiável que funciona exatamente como pretendido na sua aplicação final.

Equipamento avançado para uma precisão e eficiência inigualáveis.

Já se interrogou sobre o que separa uma boa peça torneada em CNC de uma excelente? Não é apenas a habilidade do operador ou a qualidade da matéria-prima. O verdadeiro segredo está na própria máquina. O equipamento correto é o coração de qualquer oficina mecânica de alto desempenho e, na PTSMAKE, o nosso investimento em tecnologia avançada é o que nos permite cumprir consistentemente a promessa de precisão. Pense nisso como a cozinha de um mestre-cuca; os melhores ingredientes são inúteis sem as ferramentas certas para os preparar. No torneamento CNC de precisão, os nossos tornos e centros de torneamento são as nossas ferramentas especializadas, cada uma escolhida para se destacar em tarefas específicas e exigentes. Esta concentração em ter a máquina certa para o trabalho é a forma como transformamos projectos complexos em peças tangíveis e perfeitas, sempre. É a base da confiança que os nossos parceiros nas indústrias aeroespacial, médica e automóvel depositam em nós.

O que significa o equipamento avançado para o seu projeto? Significa tolerâncias mais apertadas, frequentemente atingindo ±0,005mm ou melhor. Significa acabamentos de superfície melhorados que podem eliminar a necessidade de operações de polimento secundárias. E, mais importante ainda, significa eficiência - completar as peças mais rapidamente e com menos intervenções manuais, o que se traduz em fiabilidade e rentabilidade para si.

Tornos de tipo suíço

Os tornos do tipo suíço são a nossa solução de eleição para peças pequenas, complexas e de grande volume. O que os torna únicos é o seu sistema de casquilho guia. O material é alimentado através deste casquilho e as ferramentas de corte trabalham no material diretamente no ponto de apoio. Este design reduz drasticamente a deflexão e a vibração, especialmente em peças longas e finas como sondas médicas ou conectores electrónicos. Permite-nos manter uma precisão incrível ao longo de todo o comprimento do componente, uma proeza que é muitas vezes difícil em tornos convencionais. Para projectos que requerem milhares de peças idênticas e complexas, a velocidade e a estabilidade da maquinação ao estilo suíço são simplesmente inigualáveis.

| Comparação de caraterísticas | Torno tipo suíço | Torno CNC convencional |

|---|---|---|

| Perfil da peça | Ideal para peças longas e finas (elevada relação comprimento/diâmetro) | Ideal para peças mais curtas e de maior diâmetro |

| Sistema de apoio | O casquilho guia suporta o material perto da ferramenta de corte | A bucha ou pinça segura a peça de trabalho numa extremidade |

| Volume típico | Produções de grande volume | Protótipos a séries de médio volume |

| Vantagem chave | Minimiza a deflexão do material, alta precisão em peças pequenas | Versatilidade para uma vasta gama de tamanhos de peças |

Quando um projeto exige não só precisão, mas também geometria complexa, recorremos aos nossos centros de torneamento multieixos. Estes são os cavalos de batalha do fabrico moderno, capazes de transformar uma simples barra de metal num componente acabado numa única operação. A capacidade de completar peças numa única configuração - uma abordagem "done-in-one" - é um fator de mudança tanto para a qualidade como para a eficiência. Sempre que uma peça é transferida de uma máquina para outra para uma operação secundária, introduz-se o potencial de erro humano e ligeiros desalinhamentos. Ao eliminar estas transferências, eliminamos as variáveis e garantimos que todas as caraterísticas da peça estão perfeitamente concêntricas e alinhadas com as outras. Isto é fundamental para componentes em que as relações entre diferentes caraterísticas são rigorosamente controladas.

Centros de torneamento CNC multieixos

O termo "multi-eixo" refere-se ao número de direcções em que as ferramentas de corte e a peça de trabalho se podem mover uma em relação à outra. Um torno normal tem dois eixos (X e Z). Um centro multieixos pode ter 3, 4, 5 ou mesmo mais eixos, incluindo um eixo C para controlo da rotação do fuso e um eixo Y para maquinação descentrada. Isto permite a criação de caraterísticas incrivelmente complexas sem necessidade de mover a peça para uma máquina de fresagem. Esta capacidade não tem apenas a ver com caraterísticas sofisticadas; tem um impacto direto no custo final e no tempo de execução do seu projeto. A redução do tempo de configuração significa que a máquina passa mais tempo a cortar e menos tempo inativa. Menos acessórios e menos manuseamento manual também contribuem para um processo mais simples e mais eficiente. O precisão cinemática4 destas máquinas garante que cada movimento é preciso, traduzindo as instruções programadas para a realidade física com uma fidelidade microscópica.

| Aspeto | Configuração única (Multieixos) | Configurações múltiplas (convencional) |

|---|---|---|

| Exatidão | Alto. As caraterísticas são maquinadas umas em relação às outras. | Mais baixo. Risco de acumulação de tolerância a cada nova configuração. |

| Prazo de execução | Mais curto. Não se perde tempo a deslocar peças entre máquinas. | Mais tempo. Inclui o tempo de transferência, preparação e reinspecção. |

| Custo do trabalho | Mais baixo. Redução do manuseamento manual e da intervenção do operador. | Mais elevado. Requer tempo do operador para cada configuração. |

| Taxa de sucata | Mais baixo. Menor risco de erro de refixação. | Mais elevado. Maiores oportunidades de desalinhamento. |

Para desbloquear verdadeiramente o potencial dos nossos centros de torneamento multi-eixos, baseamo-nos em duas tecnologias-chave: ferramentas activas e sub-spindles. São estas caraterísticas que elevam um torno CNC de um simples torno a uma célula de fabrico completa e multifuncional. São essenciais para alcançar os mais altos níveis de eficiência no torneamento CNC de precisão, especialmente para peças que tradicionalmente exigiriam operações de torneamento e fresagem. No PTSMAKE, descobrimos que as peças que incorporam estas caraterísticas podem frequentemente ver uma redução no tempo total de produção superior a 30%, com base nos nossos dados internos de projeto. Este ganho de eficiência é transferido diretamente para os nossos clientes através de entregas mais rápidas e preços mais estáveis.

Ferramentas e sub-fusos activos

O poder das ferramentas em tempo real

As ferramentas activas referem-se a ferramentas de corte motorizadas e rotativas montadas na torre do torno. Isto significa que podemos efetuar operações de fresagem, perfuração e roscagem na face ou circunferência de uma peça enquanto esta ainda está presa no eixo principal. Imagine criar um parafuso com uma cabeça hexagonal e um furo em cruz para um contrapino. Tradicionalmente, isto exigiria o torneamento do corpo redondo e das roscas num torno, passando depois a peça para uma fresadora para criar a cabeça hexagonal e fazer o furo. Com as ferramentas motorizadas, todas estas operações ocorrem numa sequência, numa única máquina. Isto não só poupa tempo como também garante uma perfeita concentricidade entre as caraterísticas torneadas e fresadas.

A eficácia dos sub-fusos

Um sub-spindle, ou spindle secundário, é outra caraterística que muda o jogo. É essencialmente um segundo fuso oposto que pode agarrar a peça do fuso principal depois de o primeiro lado estar completo. A peça é então cortada do stock de barras e o sub-fuso apresenta a parte de trás da peça às ferramentas para maquinação. Isto permite a maquinação completa da frente e do verso de um componente sem qualquer intervenção manual. Quando emparelhado com um alimentador de barras, isto permite o fabrico "lights-out", em que a máquina pode funcionar sem supervisão durante horas, produzindo centenas de peças perfeitamente acabadas.

| Caraterística | Função | Principais benefícios para o seu projeto |

|---|---|---|

| Ferramentas em tempo real | Permite fresar, furar e roscar num torno. | Elimina a necessidade de operações de fresagem secundárias, poupando tempo e melhorando a precisão. |

| Sub-eixo | Um segundo fuso que maquina a parte de trás da peça. | Permite uma maquinação completa "done-in-one", reduzindo o manuseamento e melhorando o tempo de ciclo. |

| Eixo Y | Permite operações de perfuração e fresagem descentradas. | Permite geometrias e caraterísticas mais complexas sem acessórios especiais. |

| Alimentador de barras | Carrega automaticamente o novo stock de material para a máquina. | Facilita a produção contínua e de grande volume e o funcionamento sem supervisão. |

O equipamento correto é a pedra angular do torneamento CNC de precisão. O nosso investimento em máquinas especializadas, como tornos do tipo suíço para peças pequenas e intrincadas e centros de torneamento multieixos para produção complexa "done-in-one", é um investimento direto no sucesso do seu projeto. Caraterísticas como ferramentas activas e sub-spindles aumentam ainda mais as nossas capacidades, permitindo-nos reduzir os prazos de entrega, melhorar a precisão e fornecer componentes de qualidade superior. Esta vantagem tecnológica é a forma como satisfazemos e excedemos consistentemente as expectativas dos nossos parceiros.

Sucesso comprovado em sectores de alto risco.

Quando se está a desenvolver um produto para uma indústria de alto risco, "suficientemente bom" simplesmente não é suficiente. O termo "precisão" assume um significado muito mais pesado quando uma falha num componente pode ter consequências críticas. Isto é algo que aprendi em primeira mão no PTSMAKE. Não se trata apenas de atingir uma tolerância num desenho; trata-se de compreender o ambiente em que a peça vai viver e os desafios únicos da indústria que serve. A verdadeira parceria no fabrico advém de uma experiência comprovada nos campos em que os riscos são maiores. Trata-se de criar confiança, demonstrando que já resolvemos os problemas mais difíceis.

Aeroespacial e Defesa: Onde o fracasso não é uma opção

No sector aeroespacial, cada grama conta e cada mícron é importante. Os principais desafios que resolvemos são conseguir uma leveza extrema sem comprometer a integridade estrutural e manter tolerâncias inacreditáveis para componentes críticos para o voo. Isto implica frequentemente trabalhar com materiais avançados como ligas de titânio e Inconel, que são notoriamente difíceis de maquinar. A nossa experiência em torneamento cnc de precisão permite-nos criar geometrias complexas para componentes como lâminas de turbinas e acessórios estruturais, garantindo que cumprem as rigorosas normas AS9100. É um mundo de fabrico com zero defeitos, onde a rastreabilidade total não é um bónus - é um requisito.

Dispositivos médicos: Precisão que salva vidas

A indústria de dispositivos médicos exige uma combinação única de precisão microscópica e pureza absoluta do material. Trabalhamos frequentemente com materiais biocompatíveis, como o PEEK e o aço inoxidável 316L, para instrumentos cirúrgicos, implantes e componentes de equipamentos de diagnóstico. O desafio aqui não é apenas as tolerâncias apertadas, mas também assegurar um acabamento de superfície perfeitamente liso para evitar a contaminação e garantir a segurança do paciente. Todas as peças que produzimos são acompanhadas de documentação abrangente, fornecendo a rastreabilidade total do material exigida pelos regulamentos FDA e ISO 13485. Trata-se de fornecer componentes em que pode confiar o bem-estar de um doente.

| Foco no sector | Desafio-chave | Especialização em materiais | Requisito básico |

|---|---|---|---|

| Aeroespacial e Defesa | Leveza e resistência | Titânio, ligas de alumínio, Inconel | Zero defeitos e rastreabilidade total |

| Dispositivos médicos | Biocompatibilidade e precisão | PEEK, aço inoxidável 316L, Radel | Esterilidade e segurança dos doentes |

Em contraste com os riscos de vida ou morte da indústria aeroespacial e médica, os sectores automóvel e eletrónico apresentam os seus próprios conjuntos de desafios intensos. Embora uma peça de motor defeituosa possa não causar a queda de um avião, pode certamente prejudicar a reputação de uma marca em termos de fiabilidade e desempenho. Do mesmo modo, uma falha microscópica num conetor pode inutilizar um sistema robótico complexo. É esta compreensão do contexto - saber o que realmente importa para cada aplicação - que separa um simples fornecedor de peças de um verdadeiro parceiro de fabrico. Na PTSMAKE, aplicamos a mesma mentalidade rigorosa a todas as indústrias, adaptando os nossos processos para cumprir objectivos específicos de desempenho, escala e custo.

Automóvel: Potenciar o desempenho e a fiabilidade

Para os nossos clientes no espaço automóvel de alto desempenho, a tónica é colocada na durabilidade e na potência. Maquinamos componentes para sistemas de motores, transmissões personalizadas e configurações de suspensão em que as peças têm de suportar calor, pressão e vibração extremos. O desafio é manter tolerâncias apertadas em aços endurecidos e ligas de alumínio especiais que melhoram o desempenho. Através do torneamento CNC de precisão, criamos acessórios personalizados e componentes de transmissão que se encaixam perfeitamente e têm um desempenho impecável em condições exigentes. Não se trata apenas de fabricar uma peça de acordo com as especificações; trata-se de conceber um componente que ajuda a ganhar corridas e constrói uma reputação de fiabilidade sólida como uma rocha. A estrutura interna do material, especialmente a sua anisotropia5pode desempenhar um papel crucial no seu desempenho sob tensão.

Eletrónica e Robótica: A complexidade da miniaturização

O mundo da eletrónica e da robótica é um jogo de milímetros e microns. O principal desafio neste domínio é a miniaturização. Produzimos componentes minúsculos e complexos, como caixas de sensores, conectores em miniatura e dissipadores de calor personalizados. Estas peças apresentam frequentemente geometrias internas complexas e detalhes ultrafinos que são essenciais para o seu funcionamento. A seleção de materiais também é crítica, envolvendo frequentemente alumínio para dissipação de calor ou polímeros especializados para isolamento. Os nossos processos são optimizados para produzir estas peças minúsculas com uma repetibilidade perfeita, assegurando que cada caixa de sensor ou conetor funciona exatamente como foi concebido, o que é vital para a fiabilidade de sistemas automatizados complexos.

| Foco no sector | Desafio-chave | Especialização em materiais | Requisito básico |

|---|---|---|---|

| Automóvel | Durabilidade e desempenho | Aços endurecidos, alumínio 7075 | Resistência ao stress e ao calor |

| Eletrónica e robótica | Miniaturização e complexidade | Alumínio 6061, PEEK, Delrin | Repetibilidade e precisão |

Ter experiência em sectores específicos é crucial, mas o que nos permite obter resultados consistentes em domínios tão diferentes? Resume-se a uma filosofia central baseada no controlo de processos e na colaboração proactiva. Não basta simplesmente pegar num ficheiro CAD e premir "iniciar". No fabrico de alto risco, o sucesso é determinado muito antes do primeiro chip ser cortado. Começa com um mergulho profundo no próprio design, trabalhando em conjunto com os nossos clientes para garantir que a peça é optimizada não só para a sua utilização final, mas também para a capacidade de fabrico. Esta abordagem ajuda a evitar atrasos dispendiosos e garante que o componente final é tão robusto e económico quanto possível.

O fator unificador: Um compromisso com o processo

Este compromisso é o fio condutor que liga o nosso trabalho nos sectores aeroespacial, médico, automóvel e robótico. É um sistema, não uma sugestão. Construímos a nossa reputação com base num rigoroso controlo de qualidade que está incorporado em todas as fases do processo de produção.

Da conceção à entrega: O nosso Quadro de Qualidade

Esta estrutura não é apenas uma série de controlos; é uma mentalidade. Acreditamos que, ao controlarmos o processo, os resultados virão a seguir. Por exemplo, na nossa fase de revisão colaborativa do design (DFM), podemos sugerir uma pequena alteração a um raio de filete que não afecta a função, mas que melhora significativamente a vida útil da ferramenta e o acabamento da superfície durante a fase de torneamento cnc de precisão processo. Esta visão vem de anos de experiência e é algo que os nossos clientes valorizam muito. Transforma a relação de uma simples transação numa verdadeira parceria, em que estamos investidos no sucesso do seu projeto desde o primeiro dia.

| Fase do processo | Item de ação | Benefício para o cliente |

|---|---|---|

| 1. Revisão do projeto (DFM) | Colaborar na otimização do design | Redução de custos e melhoria da qualidade |

| 2. Verificação de materiais | Certificar e testar todas as matérias-primas | Desempenho e conformidade garantidos |

| 3. Inspeção durante o processo | Monitorização contínua com sondas CMM | Previne os desvios antes que eles aconteçam |

| 4. Controlo de qualidade final | Relatório dimensional completo e controlo visual | Confiança em cada peça entregue |

O sucesso em indústrias de alto risco como a aeroespacial, médica, automóvel e eletrónica não é um acidente. É o resultado direto da compreensão dos desafios específicos de cada sector, desde a leveza e biocompatibilidade ao desempenho e miniaturização. Esta experiência especializada é construída sobre uma base universal de colaboração proactiva, ciência de materiais meticulosa e um compromisso inabalável com o controlo de processos. Esta combinação garante que cada componente que fornecemos está pronto para o seu papel crítico, independentemente da indústria que serve.

Estudos de casos: Do design complexo a peças torneadas sem falhas.

A teoria é uma coisa, mas ver é acreditar. No mundo do torneamento CNC de precisão, as especificações técnicas num sítio Web só podem dizer uma coisa. O verdadeiro teste de um parceiro de fabrico reside na sua capacidade de enfrentar os desafios do mundo real - as geometrias complexas, os materiais exigentes e as tolerâncias impossivelmente apertadas que definem a engenharia moderna. Como é que uma equipa passa de um ficheiro CAD complexo para um componente perfeitamente acabado? Não se trata apenas de ter o equipamento mais recente; trata-se da resolução de problemas que acontece no chão de fábrica. Estes estudos de caso do nosso trabalho no PTSMAKE foram concebidos para abrir a cortina e mostrar-lhe exatamente como traduzimos designs complexos em peças tangíveis e sem falhas. Iremos abordar os desafios específicos que os nossos clientes enfrentaram, as soluções que concebemos e os resultados quantificáveis que fizeram a diferença nos seus projectos. É aqui que a precisão encontra a prática.

Mecanismo de bloqueio aeroespacial em Inconel 718

O desafio

Um cliente do sector aeroespacial necessitava de um componente de fecho crítico para um sistema de implantação de satélites. A peça foi fabricada em Inconel 718, uma superliga notoriamente difícil de maquinar. O design apresentava furos internos profundos e intersectados e exigia uma tolerância posicional de ±0,005 mm entre as caraterísticas principais. O principal desafio não era apenas manter a tolerância, mas também evitar o stress do material e garantir zero imperfeições na superfície, uma vez que qualquer falha em órbita seria catastrófica.

A nossa solução

Abordámos este projeto com uma estratégia multifacetada. A peça foi maquinada num dos nossos centros de torneamento CNC de múltiplos eixos, o que nos permitiu concluir a maioria das operações numa única configuração, minimizando o empilhamento de tolerâncias. Utilizámos ferramentas especializadas de carboneto revestido a cerâmica, concebidas especificamente para Inconel, combinadas com um sistema de refrigeração de alta pressão para gerir o calor extremo gerado durante o corte. Os nossos engenheiros programaram percursos de ferramentas muito específicos para evitar mudanças de direção acentuadas que pudessem causar tensão no material. Cada peça foi submetida a uma sondagem CMM durante o processo e a uma inspeção CMM final rigorosa.

O resultado

Entregámos com sucesso o lote completo de componentes, tendo 100% deles cumprido ou excedido as especificações exigidas. O nosso controlo de processo resultou numa tolerância posicional final que foi mantida consistentemente dentro de ±0,003mm. O cliente pôde prosseguir com o seu programa de montagem antes do tempo, contribuindo para o sucesso do lançamento do sistema.

A engenharia por trás da solução: Mais do que apenas máquinas

O sucesso destes projectos não se deveu apenas a carregar num botão de uma máquina avançada. Nasceu de um profundo conhecimento da ciência dos materiais e da dinâmica da maquinação. O verdadeiro torneamento CNC de precisão requer uma abordagem de engenharia em primeiro lugar, em que cada decisão - desde a seleção da ferramenta até à programação - é deliberada e informada. É a combinação de experiência e tecnologia que transforma um potencial pesadelo de fabrico numa história de sucesso repetível. Na PTSMAKE, esta mentalidade de engenharia está no centro da nossa atividade, garantindo que não nos limitamos a fabricar peças, mas que resolvemos desafios fundamentais de fabrico para os nossos parceiros. Este processo envolve uma análise cuidadosa do comportamento do material sob o stress da maquinação e o planeamento de cada passo para controlar o resultado com uma precisão previsível.

Navegar pelos desafios dos materiais: O caso do Inconel

A maquinagem de um material como o Inconel 718 é um exemplo clássico de como a experiência é importante. Esta liga é conhecida pela sua incrível resistência a altas temperaturas, mas essa mesma propriedade torna-a incrivelmente difícil de cortar. Tem uma tendência para Endurecimento do trabalho6O que significa que o próprio ato de a cortar torna a camada superficial mais dura e mais difícil de maquinar. Uma abordagem padrão conduziria a um desgaste rápido da ferramenta, a um acabamento superficial deficiente e a uma perda de precisão dimensional. A nossa solução envolveu a utilização de velocidades de corte e taxas de avanço específicas, com base nos nossos dados de testes internos, para nos mantermos abaixo do limiar que provoca um endurecimento significativo. A rigidez do nosso centro de torneamento CNC também foi fundamental, uma vez que qualquer vibração seria ampliada, levando à vibração da ferramenta e a uma peça comprometida.

De um a dez mil: garantir a consistência do volume

Os desafios de um projeto de grande volume, como o injetor de combustível automóvel, são completamente diferentes. Aqui, o objetivo principal deixa de ser a produção de uma peça perfeita e passa a ser a produção de milhares de peças perfeitas idênticas. A chave é a repetibilidade. A nossa solução baseou-se num torno de tipo suíço, uma plataforma ideal para a produção de grandes volumes de componentes pequenos e complexos. Mas a máquina é apenas uma parte da equação. O processo que construímos em torno dela, incorporando a aferição automatizada durante o processo e o Controlo Estatístico do Processo (SPC), foi o que garantiu a consistência. Ao monitorizar continuamente as dimensões críticas e efetuar micro-ajustes em tempo real, podíamos evitar desvios antes que acontecessem, assegurando que cada peça que saísse da linha era um clone perfeito da primeira.

| Caraterística | Foco na prototipagem | Foco na produção de grandes volumes |

|---|---|---|

| Objetivo principal | Validar a conceção e a função | Eficiência de custos e repetibilidade |

| Ferramentas | Standard ou semi-personalizado | Ferramentas personalizadas e altamente optimizadas |

| Controlo de processos | Inspeção manual, CMM | Inspeção automatizada, SPC |

| Tempo de ciclo | Preocupação secundária | Importância crítica para os custos |

O princípio da parceria: como a colaboração gera resultados

Um resultado bem sucedido no torneamento CNC de precisão raramente é uma via de sentido único. Os melhores resultados surgem de uma parceria de colaboração entre o cliente e o fabricante. Encaramos o nosso papel como mais do que um simples fornecedor; somos uma extensão da sua equipa de engenharia. Isto significa envolvermo-nos cedo, fazer as perguntas certas e oferecer a nossa experiência de fabrico para ajudar a otimizar o design antes de um único chip ser cortado. Esta abordagem proactiva, frequentemente referida como Design for Manufacturability (DFM), consiste em identificar e resolver potenciais problemas de produção na fase de design, onde as alterações são mais fáceis e menos dispendiosas de efetuar. É este espírito de colaboração que transforma uma boa peça numa excelente peça e uma simples transação numa relação de confiança a longo prazo.

Caixa para dispositivos médicos em titânio de grau 5

O desafio

Uma empresa de tecnologia médica abordou-nos com um projeto para um invólucro de dispositivo implantável de paredes finas feito de titânio de grau 5. O desenho era elegante, mas colocava obstáculos significativos ao fabrico. Apresentava cantos internos afiados e uma espessura de parede que não era uniforme, criando um elevado risco de distorção da peça e uma incapacidade de manter a tolerância necessária de ±0,003 mm durante o torneamento.

A nossa solução

Em vez de nos limitarmos a citar o desenho difícil, iniciámos uma análise DFM com a equipa de engenharia. Propusemos adicionar raios mínimos aos cantos internos para reduzir a concentração de tensões e a pressão da ferramenta. Também colaborámos na racionalização da espessura da parede para criar uma estrutura mais estável para a maquinagem. Uma vez optimizado o design, utilizámos um torno suíço de 9 eixos com um sistema de refrigeração de alta pressão e ferramentas especializadas para maquinar o componente. O processo DFM foi a verdadeira chave para o sucesso neste caso.

O resultado

A peça redesenhada não só podia ser fabricada dentro da tolerância, como também era inerentemente mais forte devido à geometria melhorada. Alcançámos uma conformidade da peça de 100% e a análise interna do nosso cliente mostrou que o processo DFM lhes poupou um valor estimado de 20% no custo final da peça, evitando a necessidade de ferramentas mais complexas e tempos de ciclo mais lentos. Mais importante ainda, evitou semanas de potenciais atrasos na produção.

| A nossa contribuição | Impacto no negócio do cliente |

|---|---|

| Feedback DFM | Menor custo das peças, lançamento mais rápido |

| Qualidade consistente | Redução das falhas de montagem |

| Entrega atempada | Prazos previsíveis para os projectos |

| Comunicação proactiva | Redução das despesas gerais de gestão |

Estes estudos de caso realçam um princípio fundamental: o sucesso no torneamento CNC de precisão resulta de mais do que maquinaria avançada. É o produto de uma profunda experiência em engenharia, de uma colaboração proactiva e de uma concentração incansável na resolução dos principais desafios do cliente. Ao integrarmos o Design for Manufacturability e o controlo rigoroso dos processos, vamos além do simples fabrico de peças e fornecemos um valor tangível que tem impacto nos projectos, prazos e resultados dos nossos clientes. Este é o padrão de parceria que buscamos na PTSMAKE.

Canto do Engenheiro de Projeto: DFM para torneamento de precisão.

Como engenheiro de projeto, o seu principal objetivo é criar soluções inovadoras que resolvam problemas complexos. Cria meticulosamente todos os detalhes do seu modelo CAD, garantindo que cumpre todos os requisitos funcionais. Mas o que acontece quando esse design perfeito encontra a realidade do chão de fábrica? É aqui que o Design for Manufacturability (DFM) se torna o seu aliado mais poderoso, especialmente no mundo da torneamento cnc de precisão. O DFM não significa comprometer a sua visão; trata-se de optimizá-la para uma produção eficiente, económica e repetível. É a ponte entre um conceito brilhante e uma peça tangível e de alta qualidade que chega a tempo e dentro do orçamento. Negligenciar os princípios DFM pode levar a aumentos de custos inesperados, atrasos na produção e peças que não cumprem especificações críticas. Um simples ajuste, como mudar um canto interno agudo para um raio que acomoda uma ferramenta de corte padrão, pode ser a diferença entre um tempo de ciclo de 10 minutos e um de 30 minutos.

No PTSMAKE, vemos o DFM como um processo colaborativo. Fazemos parcerias com engenheiros como você para refinar os projetos antes que um único chip de metal seja cortado. Esta secção é o seu cantinho - um lugar para conselhos práticos e acionáveis aprendidos com anos de experiência prática. Iremos explorar três áreas críticas: como otimizar tolerâncias apertadas sem gastar muito, melhores práticas para desenhar roscas internas e externas para evitar armadilhas comuns e como fazer selecções estratégicas de materiais que equilibrem função, custo e maquinabilidade. Pense nisto como um olhar dentro da mente do maquinista, dando-lhe os conhecimentos para tornar o seu próximo componente torneado com precisão numa história de sucesso de fabrico desde o início.

A procura da precisão está no centro da engenharia, mas as tolerâncias mais apertadas do que o necessário são uma fonte comum de custos inflacionados no torneamento CNC. Cada ponto decimal adicional numa indicação de tolerância pode ter um impacto exponencial no tempo de maquinação, nos requisitos de ferramentas e nos processos de inspeção. A chave é especificar tolerâncias apertadas apenas quando estas são funcionalmente críticas.

Otimização para tolerâncias apertadas

Conseguir uma elevada precisão é uma dança entre a intenção do projeto, as propriedades do material e as capacidades da máquina. As suas escolhas de design desempenham um papel fundamental na facilidade e consistência com que podemos manter uma tolerância apertada.

A conceção das caraterísticas e o seu impacto

Considere a geometria da sua peça. Os componentes longos e finos são mais susceptíveis à deflexão e vibração durante a maquinagem, o que torna difícil manter diâmetros uniformes e a retidão. Um rácio comprimento/diâmetro mais elevado requer frequentemente suporte adicional, como um contra-ponto, e velocidades de corte mais lentas, o que aumenta o tempo de ciclo. Da mesma forma, ranhuras profundas ou furos com diâmetros pequenos requerem ferramentas especializadas de longo alcance que são menos rígidas e mais propensas a quebrar. A adição de um pequeno raio aos cantos internos é um dos ajustes DFM mais eficazes. Um canto interno afiado não pode ser criado por uma ferramenta rotativa; requer um processo secundário como EDM, aumentando significativamente o custo. Ao projetar com um raio ligeiramente superior ao raio do canto da ferramenta padrão, permite uma maquinação mais rápida e estável. Esta abordagem não só reduz o custo, como também melhora a integridade estrutural da peça, minimizando as concentrações de tensão, um fator crítico na fiabilidade de um componente final. Este comportamento inerente do material pode influenciar a forma como reage às tensões da maquinagem, afectando as dimensões finais de uma peça.

Escolha e estabilidade do material

O material selecionado é tão importante como a geometria. Diferentes materiais comportam-se de forma diferente sob o stress e o calor do processo de corte. Os materiais mais macios, como o alumínio 6061, são geralmente fáceis de maquinar, mas a sua expansão térmica pode tornar a manutenção de tolerâncias extremamente apertadas um desafio sem um ambiente climatizado. Os materiais mais duros, como o aço inoxidável 316, são mais estáveis, mas requerem velocidades de corte mais lentas e provocam um maior desgaste da ferramenta. No nosso trabalho com os clientes, descobrimos que compreender as caraterísticas de um material Anisotropia7 pode ser fundamental para peças que exijam uma precisão extrema.

| Material | Classificação de maquinabilidade (vs. aço 1212) | Estabilidade térmica | Considerações fundamentais para a viragem |

|---|---|---|---|

| Alumínio 6061-T6 | 90% | Moderado | Pode ser "gomoso"; é possível obter um bom acabamento superficial. |

| Aço inoxidável 304 | 45% | Elevado | O trabalho endurece; requer uma configuração rígida e ferramentas afiadas. |

| PEEK | 55% | Muito elevado | Abrasivo e requer ferramentas específicas; baixa condutividade térmica. |

| Delrin (Acetal) | 80% | Bom | Excelente para tolerâncias apertadas, mas pode ser frágil com paredes finas. |

Esta tabela mostra que a maquinabilidade não é o único fator. A estabilidade de um material e a tendência para endurecer são considerações cruciais no planeamento de uma torneamento cnc de precisão processo.

Para além das tolerâncias, a conceção de roscas e a seleção de materiais são duas áreas em que uma DFM cuidadosa pode produzir benefícios significativos tanto no desempenho da peça como no custo global do projeto. Estes elementos estão interligados e devem ser considerados em conjunto durante as fases iniciais do processo de conceção.

Desenho de roscas internas e externas

As roscas parecem simples, mas são uma fonte frequente de problemas de fabrico. O erro mais comum que vemos é a especificação de passos de rosca não padronizados ou tamanhos personalizados. Embora por vezes seja necessário, isto requer ferramentas personalizadas, o que aumenta consideravelmente o tempo de execução e o custo do projeto. Sempre que possível, utilize sistemas de rosca padrão como UNC (Unified National Coarse) ou UNF (Unified National Fine).

Problemas e soluções comuns de enfiamento

Outro pormenor crítico é proporcionar uma folga adequada para a ferramenta de roscagem. Para roscas externas, certifique-se de que existe um rebaixo ou ranhura de alívio no ombro onde a rosca termina. Isto dá à ferramenta um local para sair do corte de forma limpa sem embater no ressalto. Para roscas internas, especialmente em furos cegos, é vital projetar o furo mais profundo do que o comprimento de rosca necessário. Este "alívio da rosca" proporciona espaço para a acumulação de aparas e permite que a ferramenta de roscar complete a rosca final sem bater no fundo. Não ter isto em conta pode levar a ferramentas partidas, peças danificadas e retrabalho dispendioso.

| Erro comum | Consequência | Solução DFM |

|---|---|---|

| Enfiamento num ombro | Falha na ferramenta, última linha incompleta. | Adicionar uma ranhura de alívio ou um rebaixo. |

| Enfiamento no fundo de um furo cego | Quebra de ferramentas, acondicionamento de aparas, roscas fracas. | Fazer um furo mais profundo do que o comprimento de rosca necessário. |

| Especificação de tamanhos de rosca não normalizados | Requer ferramentas personalizadas e dispendiosas. | Utilizar tamanhos de rosca padrão UNC/UNF/Métrica. |

| Chamadas de linha incompletas | Ambiguidade, possibilidade de peças incorrectas. | Especificar o tipo, tamanho, passo e classe da rosca (por exemplo, 1/4"-20 UNC-2B). |

Seleção de materiais para função e custo

A escolha do material correto é um ato de equilíbrio. É necessário um material que cumpra os requisitos funcionais da peça - força, resistência química, tolerância à temperatura - mas também é necessário ter em conta o seu impacto no processo de fabrico. O custo da matéria-prima é apenas uma parte da equação; a sua maquinabilidade é igualmente importante. Um material difícil de maquinar resultará em tempos de ciclo mais longos, maior desgaste da ferramenta e um custo final da peça mais elevado, mesmo que a matéria-prima em si seja barata. Por exemplo, o titânio é uma excelente escolha para aplicações leves e de elevada resistência, mas a sua fraca condutividade térmica e a tendência para endurecer fazem dele um dos materiais mais difíceis de maquinar, aumentando os custos de maquinação. Em contrapartida, uma liga de latão de maquinagem livre pode oferecer um desempenho suficiente para uma aplicação diferente por uma fração do custo total de fabrico. Na PTSMAKE, os nossos engenheiros podem ajudá-lo a navegar por estas soluções de compromisso, sugerindo frequentemente materiais alternativos que proporcionam o desempenho de que necessita sem o elevado preço de maquinação.

Ao concentrar-se nestes princípios práticos de DFM para tolerâncias, roscas e materiais, pode simplificar significativamente a transição do projeto para a produção. Esta abordagem proactiva não só poupa tempo e dinheiro, como também promove uma parceria mais forte entre si e o seu parceiro de fabrico.

A conceção eficaz para a manufacturabilidade no torneamento CNC de precisão assenta em alguns princípios fundamentais. Envolve a especificação de tolerâncias apertadas apenas quando funcionalmente necessário, uma vez que a escolha do material e as caraterísticas geométricas têm um impacto direto na exequibilidade. A normalização das roscas e a disponibilização de uma folga adequada para a ferramenta evita a utilização de ferramentas personalizadas dispendiosas e o retrabalho. Finalmente, a seleção de materiais requer um equilíbrio entre os requisitos funcionais e a sua maquinabilidade para otimizar o desempenho e o custo. Estas considerações transformam um bom projeto numa peça fabricada com sucesso.

Opções abrangentes de acabamento de superfície e pós-processamento.

Uma peça maquinada na perfeição é apenas metade da história. A viagem de um bloco de metal em bruto para um componente final e funcional envolve frequentemente etapas críticas de acabamento e pós-processamento. Não se trata de meras considerações cosméticas; são essenciais para o desempenho, durabilidade e estética da peça. Pense da seguinte forma: o processo de torneamento CNC de precisão cria a forma, mas o acabamento da superfície dá à peça a sua armadura e identidade. É o que protege um componente da corrosão num ambiente agressivo, reduz o atrito numa montagem em movimento ou prepara-o para a marca final. Para os engenheiros e gestores de compras, gerir vários fornecedores para maquinação, acabamento e montagem pode ser um pesadelo logístico, introduzindo riscos de atrasos, falhas de comunicação e qualidade inconsistente. É por isso que uma abordagem de balcão único é tão valiosa. Na PTSMAKE, integramos esses serviços para fornecer um fluxo de trabalho contínuo, garantindo que a peça que sai de nossas instalações esteja realmente completa e pronta para sua aplicação. Ao controlar todo o processo, mantemos as tolerâncias apertadas e os padrões de qualidade estabelecidos durante a fase inicial de maquinação. Esta abordagem holística simplifica a sua cadeia de fornecimento e garante um melhor produto final.

Acabamentos de proteção e estéticos

Estes tratamentos são concebidos para proteger a peça dos factores ambientais e, ao mesmo tempo, melhorar o seu aspeto visual. O acabamento correto depende inteiramente da aplicação, do material e do resultado pretendido.

Anodização (Tipo II e III)

Principalmente para o alumínio, a anodização cria uma camada de óxido dura e resistente à corrosão na superfície.

- Anodização de tipo II: Esta é a anodização padrão ou "decorativa". Proporciona uma boa resistência à corrosão e pode ser tingida em várias cores, o que a torna ideal para produtos de consumo e componentes arquitectónicos. Está em conformidade com as normas MIL-A-8625 Tipo II.

- Anodização de tipo III (revestimento duro): Este processo cria uma camada muito mais espessa, mais densa e mais dura, oferecendo uma resistência superior ao desgaste e à abrasão. É frequentemente utilizado para aplicações de elevado desempenho nas indústrias aeroespacial e automóvel, onde a durabilidade é fundamental. Está em conformidade com a norma MIL-A-8625 Tipo III.

Revestimento

A metalização consiste em depositar uma camada fina de outro metal na superfície da peça para lhe conferir propriedades específicas.

| Tipo de acabamento | Benefício primário | Materiais comuns | Aplicação típica |

|---|---|---|---|

| Niquelagem | Resistência à corrosão/desgaste, lubricidade | Aço, latão, alumínio | Acessórios hidráulicos, eletrónica |

| Cromagem | Dureza, facilidade de limpeza, estética | Aço, alumínio, plástico | Guarnição automóvel, ferramentas |

| Zincagem | Excelente resistência à corrosão (sacrificial) | Aço, ferro | Fixadores, ferragens, suportes |

Tratamentos para melhorar o desempenho

Para além do aspeto e da proteção básica, alguns tratamentos alteram fundamentalmente as propriedades do material de uma peça para satisfazer critérios de desempenho exigentes. Estes processos são frequentemente especificados na fase inicial do projeto, uma vez que podem influenciar as dimensões obtidas durante o torneamento CNC de precisão. Um parceiro de fabrico competente planeia estas alterações desde o início. Por exemplo, se uma peça necessitar de tratamento térmico, poderemos ter de a maquinar com dimensões de pré-tratamento ligeiramente diferentes para ter em conta qualquer expansão ou contração do material. Esta previsão é crucial para manter os requisitos de tolerância final. Ignorar estes efeitos pode levar a peças que estão fora das especificações, causando retrabalho dispendioso ou sucata. É aqui que a experiência na gestão de todo o ciclo de produção se torna uma vantagem significativa. Compreendemos como cada passo tem impacto no seguinte, assegurando que a peça final é exatamente como o engenheiro imaginou.

Tratamento térmico

Este processo envolve o aquecimento e arrefecimento controlados para alterar a microestrutura de um metal. Os processos comuns incluem:

- Endurecimento: Aumenta a força e a resistência ao desgaste.

- Recozimento: Amolece o metal, tornando-o mais fácil de maquinar ou moldar.

- Alívio do stress: Reduz as tensões internas causadas pela maquinagem.

Passivação

Um processo químico para aço inoxidável e outras ligas que remove o ferro livre da superfície e forma uma camada passiva e não reactiva. Isto aumenta significativamente a resistência à corrosão sem alterar as dimensões da peça. É um requisito padrão para aplicações médicas e de qualidade alimentar, frequentemente efectuado de acordo com especificações como a ASTM A967. Este tratamento é particularmente eficaz em peças feitas de austenítico8 tipos de aço inoxidável.

Electropolimento

Muitas vezes descrito como revestimento invertido, este processo eletroquímico remove uma camada microscópica de material da superfície. O resultado é um acabamento brilhante, suave e ultra-limpo. Desbasta, melhora a resistência à corrosão e reduz a fricção da superfície, tornando-o ideal para implantes médicos, equipamento farmacêutico e componentes de semicondutores.

| Tratamento | Função principal | Benefício chave | Alteração dimensional |

|---|---|---|---|

| Tratamento térmico | Modificar a microestrutura | Aumento da dureza/suavidade | Potencial para ligeiras alterações |

| Passivação | Remover os contaminantes da superfície | Maior resistência à corrosão | Nenhum |

| Electropolimento | Superfície lisa e limpa | Redução da fricção, melhoria da higiene | Pequena remoção de material |

Serviços de marcação e montagem

As etapas finais do processo de fabrico envolvem a preparação das peças para identificação e integração num produto maior. A consolidação destes serviços com o seu parceiro de maquinação elimina o envio, o manuseamento e a coordenação adicionais, que são fontes comuns de atrasos e potenciais danos. Quando as peças se deslocam entre diferentes fornecedores, a cadeia de custódia é quebrada e a responsabilidade pela qualidade pode tornar-se pouco clara. Nos nossos projectos anteriores na PTSMAKE, vimos os clientes reduzirem significativamente os tempos de montagem do seu produto final se nos deixarem tratar dos subconjuntos. Por exemplo, em vez de enviar dez componentes individuais a um cliente para que este os monte, entregamos uma única unidade pré-montada e com controlo de qualidade. Isto não só lhes poupa tempo e mão de obra valiosos, como também reduz a complexidade da gestão do seu inventário. Transforma a relação de um simples fornecedor de peças num verdadeiro parceiro de fabrico que investe na eficiência de toda a sua linha de produção.

Gravação a laser

Este processo utiliza um feixe de laser focado para marcar permanentemente a superfície de uma peça. É ideal para adicionar:

- Números de peça

- Números de série

- Logótipos e marcas

- Códigos QR ou códigos de barras para rastreabilidade

A gravação a laser é incrivelmente precisa e não adiciona qualquer material estranho nem cria uma tensão significativa na superfície, o que a torna um método de identificação limpo e permanente.

Serviços de montagem de peças

Muitos componentes maquinados por CNC fazem parte de um conjunto maior. A oferta de serviços de montagem proporciona um valor imenso ao simplificar a cadeia de fornecimento do cliente. Isto pode variar desde tarefas simples como a instalação de helicoides e inserções de encaixe por pressão até subconjuntos mais complexos que envolvem múltiplos componentes, fixadores e cablagem.

| Serviço | Vantagens para um gestor de aquisições | Aspeto do controlo de qualidade |

|---|---|---|

| Acabamento integrado | Menos OP, ponto de contacto único | Padrões de qualidade consistentes em todos os processos |

| Gravação a laser | Rastreabilidade total, peças prontas para inventário | Garantia de clareza e permanência da marca |

| Subconjunto | Mão de obra interna reduzida, prazos de entrega mais curtos | Ajuste e funcionamento testados antes do envio |

Um conjunto abrangente de opções de acabamento de superfícies e pós-processamento transforma uma oficina mecânica num parceiro de fabrico de serviço completo. Desde revestimentos protectores e tratamentos que melhoram o desempenho até à marcação e montagem finais, estes serviços de valor acrescentado são extensões críticas do processo de torneamento CNC de precisão. A integração destes passos sob o mesmo teto simplifica a cadeia de fornecimento, assegura um controlo de qualidade consistente e, em última análise, fornece um produto mais fiável e completo, pronto para a sua aplicação final, poupando-lhe tempo e complexidade logística.

O nosso compromisso inabalável com a garantia de qualidade!

No fabrico de precisão, "qualidade" é mais do que apenas uma palavra-chave; é a própria base da confiança e fiabilidade. Um único componente que não cumpra as especificações pode causar falhas catastróficas na linha de montagem, retiradas dispendiosas de produtos ou mesmo riscos de segurança. É por isso que na PTSMAKE, a nossa abordagem à garantia de qualidade não é um passo final - é uma filosofia incorporada em cada ação que tomamos. Acreditamos que a verdadeira qualidade é concebida desde o início e não apenas inspeccionada no final. Este compromisso tem a ver com a criação de confiança em cada peça que entregamos, garantindo que o que recebe é exatamente aquilo que concebeu.

Então, qual é o aspeto de um sistema de garantia de qualidade verdadeiramente eficaz para torneamento cnc de precisão? É um processo proactivo e sistemático concebido para evitar defeitos antes que estes ocorram. Isto envolve uma abordagem em várias fases que começa com uma revisão minuciosa do design e continua através da monitorização durante o processo, inspeção final com equipamento avançado e documentação completa. É uma cultura de atenção meticulosa aos detalhes, apoiada por processos certificados como o ISO 9001. Não nos limitamos a encontrar problemas; eliminamos a possibilidade de eles surgirem. O nosso objetivo é fornecer-lhe não só uma peça, mas também uma paz de espírito total.

Controlo de qualidade proactivo vs. reativo

Muitos fornecedores praticam um controlo de qualidade reativo, em que apenas inspeccionam as peças no final da produção. Nós actuamos de forma diferente. O nosso modelo proactivo de garantia de qualidade foi concebido para identificar e corrigir potenciais problemas em todas as fases do processo de fabrico.

| Abordagem | Controlo de qualidade reativo (à moda antiga) | Garantia de qualidade proactiva (à maneira do PTSMAKE) |

|---|---|---|

| Foco | Detetar defeitos depois de eles acontecerem. | Prevenir a ocorrência de defeitos. |

| Tempo | Inspeção apenas no fim da linha. | Integrado em todo o processo. |

| Resultado | Taxas de refugo mais elevadas, possibilidade de atrasos. | Qualidade consistente, entrega atempada, custos mais baixos. |

| Impacto no cliente | Risco de receber peças não conformes. | Confiança em receber peças perfeitas, sempre. |

Esta atitude proactiva é o nosso compromisso inabalável para consigo. É assim que garantimos que cada componente, desde o primeiro protótipo até à produção completa, cumpre os mais elevados padrões de precisão e excelência.

O nosso processo de garantia de qualidade é um percurso estruturado com quatro pilares fundamentais. Aperfeiçoámos este sistema ao longo de anos de colaboração com clientes de indústrias exigentes como a aeroespacial e a dos dispositivos médicos. Tudo começa muito antes de efectuarmos o primeiro corte.

Passo 1: O projeto para o sucesso - Revisão inicial da conceção

A forma mais eficaz de garantir a qualidade é abordar os potenciais problemas na fonte. Antes de qualquer material ser encomendado, a nossa equipa de engenharia efectua uma análise minuciosa do Design for Manufacturability (DFM) nos seus ficheiros CAD. Examinamos o seu projeto para detetar potenciais desafios relacionados com tolerâncias, seleção de materiais, acabamentos de superfície e geometria de caraterísticas. Na nossa experiência, a colaboração nesta fase inicial é crucial. Ao identificar e discutir estes elementos antecipadamente, podemos frequentemente sugerir pequenas modificações que melhoram a funcionalidade da peça, reduzem o tempo de maquinação e, em última análise, reduzem os seus custos sem comprometer a intenção do projeto. Não se trata de alterar a sua visão; trata-se de garantir que a podemos executar de forma perfeita e eficiente. Esta revisão inicial prepara o terreno para um processo de produção suave e previsível.

Etapa 2: Vigilância constante - Inspeção durante o processo

A qualidade não é deixada ao acaso durante a produção. Os nossos maquinistas e pessoal de controlo de qualidade realizam inspecções regulares durante o processo em fases críticas do ciclo de fabrico. Não esperamos até que um lote de 100 peças esteja concluído para descobrir que há um problema com a quinta. Utilizamos paquímetros digitais calibrados, micrómetros e calibres diretamente na máquina CNC para verificar as dimensões em tempo real. Para peças complexas torneamento cnc de precisão Nos projectos, esta monitorização contínua é essencial. Permite-nos acompanhar o desgaste das ferramentas e efetuar ajustes imediatos, garantindo que cada peça se mantém dentro da faixa de tolerância especificada. É aqui que métodos como Controlo Estatístico do Processo (SPC)9 tornam-se inestimáveis, utilizando dados para monitorizar o processo e prever quaisquer desvios antes de estes resultarem numa peça não conforme.

| Estágio | Tipo de inspeção | Ferramentas utilizadas | Frequência |

|---|---|---|---|

| Primeiro artigo | Esquema dimensional completo | CMM, Calibradores, Micrómetros | Primeira peça de cada configuração |

| Em curso | Controlo das dimensões críticas | Calibres, medidores Go/No-Go | A cada 15-30 minutos |

| Controlo do operador | Verificação visual e das caraterísticas principais | Paquímetros, auxílios visuais | A cada 5-10 peças |

| Último artigo | Esquema dimensional completo | CMM, Calibradores, Micrómetros | Última peça de cada corrida |

Ter um processo robusto é apenas metade da batalha. Para garantir os mais altos níveis de precisão, são necessárias as ferramentas certas. No PTSMAKE, investimos fortemente em tecnologia de inspeção de ponta para verificar até as geometrias mais complexas e as tolerâncias mais apertadas. Este equipamento não serve apenas para uma verificação final; está integrado no nosso fluxo de trabalho para fornecer dados críticos que informam e validam todo o nosso processo de fabrico.

As ferramentas do ofício: O nosso arsenal de inspeção

O nosso laboratório de qualidade está equipado com um conjunto de instrumentos metrológicos avançados capazes de medir dimensões até ao nível do mícron. É assim que quantificamos o nosso compromisso com a precisão.