Está a planear um projeto crítico que exige peças de precisão, mas a escolha do parceiro de maquinação CNC errado pode significar atrasos dispendiosos, problemas de qualidade e derrapagens orçamentais que fazem descarrilar todo o seu calendário.

O parceiro certo de serviços de maquinagem CNC de precisão combina equipamento avançado, sistemas de qualidade comprovada, experiência em materiais e comunicação fiável para fornecer resultados consistentes desde o protótipo até à produção, cumprindo os requisitos e prazos específicos da sua indústria.

Trabalhei com centenas de equipas de produção no PTSMAKE que enfrentaram exatamente este desafio. A diferença entre um projeto bem sucedido e um projeto problemático resume-se muitas vezes a fazer as perguntas certas logo à partida. Os gestores de aquisições inteligentes centram-se nas capacidades técnicas, certificações e processos de comunicação e não apenas no preço. Este guia apresenta-lhe os principais factores que separam os parceiros de maquinação CNC fiáveis daqueles que criam dores de cabeça, além de critérios de avaliação práticos que pode utilizar imediatamente.

Versatilidade de materiais: Satisfazer as diversas necessidades do sector?

Já alguma vez viu o seu projeto comprometido por limitações materiais? A seleção de um material inferior ao ideal pode provocar atrasos no projeto ou falhas de desempenho, aumentando o stress e os custos desnecessários?

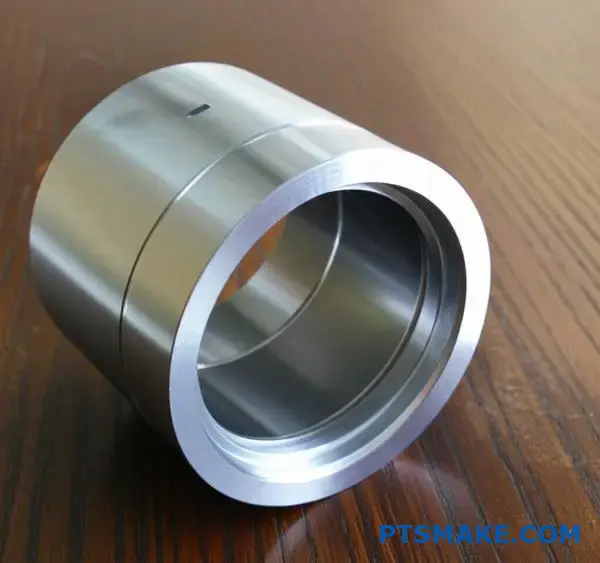

O verdadeiro poder de um serviço de maquinação cnc de precisão reside na sua versatilidade material. Permite o processamento de uma vasta gama de metais, plásticos e compósitos, assegurando que as propriedades perfeitas do material - resistência, peso ou biocompatibilidade - podem ser selecionadas para qualquer aplicação específica.

A seleção de materiais é a pedra angular de qualquer projeto de engenharia bem sucedido. A escolha que faz tem um impacto direto em tudo, desde o desempenho e durabilidade até ao custo e capacidade de fabrico. É aqui que a flexibilidade da maquinação CNC brilha verdadeiramente. Não se trata apenas de cortar metal; trata-se de moldar a solução ideal a partir do material mais adequado disponível.

Os principais grupos de materiais

Nos nossos projectos no PTSMAKE, trabalhamos normalmente com três categorias principais de materiais, cada uma oferecendo um conjunto único de propriedades que podem ser adaptadas a necessidades específicas.

1. Os metais: Os cavalos de batalha da indústria

Os metais são muitas vezes a escolha padrão para aplicações que requerem alta resistência, durabilidade e resistência térmica.

- Alumínio (por exemplo, 6061, 7075): Valorizado pela sua excelente relação força/peso e resistência natural à corrosão. É um material de eleição para componentes aeroespaciais, peças automóveis e caixas de eletrónica de consumo.

- Aço (por exemplo, aço inoxidável 304/316, aços para ferramentas): Conhecido pela sua resistência, dureza e versatilidade. O aço inoxidável é fundamental em dispositivos médicos e equipamento de qualidade alimentar, enquanto os aços para ferramentas são essenciais para a criação de moldes e matrizes.

- Titânio: Este material de primeira qualidade oferece a resistência do aço com cerca de metade do peso, juntamente com uma excecional resistência à corrosão e biocompatibilidade. É indispensável em aplicações aeroespaciais e de implantes médicos de alto desempenho.

| Tipo de metal | Propriedades principais | Aplicações comuns |

|---|---|---|

| Alumínio 6061 | Boa resistência, maquinabilidade, soldabilidade | Componentes estruturais, eletrónica |

| Aço inoxidável 304 | Resistência à corrosão, maleabilidade | Instrumentos médicos, utensílios de cozinha |

| Titânio (Ti-6Al-4V) | Elevada resistência ao peso, biocompatível | Peças aeroespaciais, implantes médicos |

2. Plásticos e polímeros: Leves e adaptáveis

Os plásticos modernos oferecem uma gama notável de propriedades, desde a resistência química ao isolamento elétrico. São frequentemente mais fáceis e rápidos de maquinar, o que pode proporcionar vantagens significativas em termos de custos. Materiais como PEEK, Delrin (POM) e Policarbonato são perfeitos para criar peças complexas e leves que não requerem a força bruta do metal.

3. Compósitos: Concebidos para o desempenho

Os compósitos como a fibra de carbono estão na vanguarda da inovação dos materiais. Ao combinarem diferentes materiais, atingem propriedades que são impossíveis de obter com uma única substância. A maquinação de materiais compósitos requer conhecimentos especializados devido à sua natureza abrasiva e tendência para a delaminação, mas os resultados são peças com uma rigidez incrível e um peso mínimo. Os seus propriedades anisotrópicas1 deve ser cuidadosamente considerada durante as fases de conceção e fabrico para garantir que a resistência é orientada corretamente.

Para além do simples conhecimento dos materiais que podem ser maquinados, a verdadeira competência reside na seleção do material ideal para uma indústria e aplicação específicas. Um material que é perfeito para um dispositivo eletrónico de consumo provavelmente falharia catastroficamente num contexto aeroespacial. Um parceiro fiável de serviços de maquinagem cnc de precisão faz mais do que apenas cortar peças; fornece orientação sobre a seleção de materiais para garantir o sucesso do seu projeto.

Seleção estratégica de materiais para as principais indústrias

Ao longo dos anos, temos visto padrões claros nas escolhas de materiais em diferentes sectores. Não se trata de seguir tendências; trata-se de alinhar a ciência dos materiais com as exigências operacionais do mundo real.

Aeroespacial e Defesa

Esta indústria é definida por um objetivo principal: maximizar a resistência e minimizar o peso. Cada grama conta.

- Materiais: As ligas de titânio, o alumínio de alta resistência (7075) e os compósitos de fibra de carbono são de série.

- Porquê: Estes materiais podem suportar temperaturas, pressões e tensões mecânicas extremas sem acrescentar massa desnecessária. A tónica é colocada no desempenho e na segurança acima de tudo.

Medicina e cuidados de saúde

Aqui, os requisitos passam a ser a biocompatibilidade, a esterilização e a precisão. As peças devem ser seguras para o contacto humano e resistir a ciclos de esterilização repetidos.

- Materiais: O aço inoxidável de qualidade médica (316L), o titânio e os plásticos de elevado desempenho, como o PEEK e o Radel, são comuns.

- Porquê: Estes materiais não reagem com fluidos corporais, não são tóxicos e podem suportar métodos de limpeza rigorosos como a autoclavagem.

Automóvel

O mundo automóvel é um ato de equilíbrio entre desempenho, durabilidade e relação custo-eficácia para a produção em massa.

- Materiais: Uma mistura de alumínio para reduzir o peso, várias ligas de aço para a integridade estrutural e plásticos duradouros como o ABS e o Nylon para os componentes interiores.

- Porquê: O objetivo é criar peças fiáveis e duradouras que cumpram os objectivos de desempenho sem tornar o veículo final proibitivamente caro.

| Indústria | Requisito primário | Materiais comuns |

|---|---|---|

| Aeroespacial | Relação força/peso | Titânio, Alumínio 7075, Compósitos |

| Médico | Biocompatibilidade | Aço inoxidável 316L, PEEK, titânio |

| Automóvel | Durabilidade e custo | Ligas de aço, alumínio 6061, ABS |

| Eletrónica | Térmico e elétrico | Alumínio, Cobre, Policarbonato |

Em explorações anteriores com clientes, descobrimos que a mudança de um componente de aço tradicional para uma peça de alumínio 7075 maquinada com precisão pode reduzir o peso em mais de 50%, mantendo a integridade estrutural necessária. Isto realça a forma como uma seleção criteriosa de materiais, possibilitada por uma maquinação CNC versátil, pode desbloquear uma inovação significativa do produto.

A versatilidade de um serviço de maquinação cnc de precisão de qualidade é definida pela sua capacidade de trabalhar com um vasto espetro de materiais. Esta flexibilidade permite aos engenheiros selecionar a substância perfeita para qualquer aplicação, desde metais de alta resistência como o titânio para a indústria aeroespacial até plásticos biocompatíveis como o PEEK para dispositivos médicos. Compreender estas propriedades dos materiais e o seu alinhamento com as exigências específicas da indústria é crucial para transformar projectos inovadores em produtos fiáveis e de elevado desempenho que cumpram os objectivos orçamentais e de desempenho.

Eficiência e custo-eficácia na produção.

Já se deparou com estrangulamentos na produção que aumentam os custos e atrasam os seus prazos? Os processos manuais e os longos tempos de preparação estão a consumir o orçamento do seu projeto e a causar stress desnecessário?

Os serviços de maquinagem CNC de precisão aumentam a eficiência através da automatização e do funcionamento contínuo, o que reduz drasticamente os custos de mão de obra, reduz o desperdício de material e encurta os ciclos de produção. Isto faz com que seja um método altamente económico para criar protótipos iniciais e aumentar a produção total.

Os pilares da eficiência da maquinagem CNC

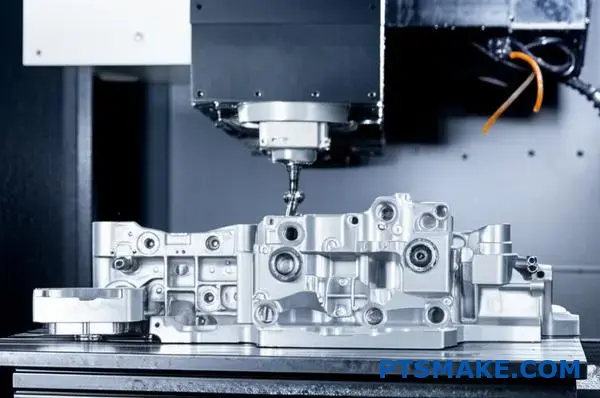

A principal vantagem de qualquer serviço de maquinagem CNC de precisão reside na sua abordagem sistemática à produção. Não se trata apenas de cortar metal; trata-se de criar um processo de fabrico simplificado, repetível e altamente eficiente. Esta eficiência assenta em três pilares principais: automação, funcionamento contínuo e procedimentos de configuração optimizados. Cada elemento trabalha em conjunto para transformar um desenho digital numa peça física com o mínimo de fricção.

O poder da automatização

A automatização é o motor da maquinagem CNC. Quando uma máquina é programada com o modelo CAD e as ferramentas estão definidas, pode executar operações complexas com o mínimo de intervenção humana. Isto está muito longe da maquinagem manual, que exige a atenção constante de um operador qualificado para cada corte. Este processo automatizado quase elimina o risco de erro humano, levando a uma consistência excecional desde a primeira peça até à décima milésima. Esta repetibilidade não é negociável em indústrias como a aeroespacial e a dos dispositivos médicos, onde até o mais pequeno desvio pode ter consequências significativas. Além disso, a automatização permite que os técnicos especializados se concentrem em actividades de maior valor, como a programação, a otimização de processos e a garantia de qualidade, em vez de tarefas manuais repetitivas.

Conseguir um funcionamento "Lights-Out" 24/7

Uma das capacidades mais poderosas dos centros CNC modernos é a capacidade de funcionar 24 horas por dia, muitas vezes referida como fabrico "lights-out". Estas máquinas podem continuar a produzir durante a noite e aos fins-de-semana, muito depois de o último empregado ter ido para casa. Isto aumenta drasticamente a capacidade de produção de uma instalação sem a necessidade de uma maior área física. Em projectos anteriores da PTSMAKE, utilizámos esta capacidade 24/7 para cumprir prazos extremamente apertados para os clientes, transformando o que teria sido um projeto de várias semanas num projeto que foi concluído em dias. Esta capacidade de maximizar o tempo de atividade da máquina é um fator de mudança para acelerar os prazos dos projectos. O software CAM avançado pode traduzir com precisão a intenção de projectos complexos, incluindo especificações intrincadas de Dimensionamento Geométrico e Tolerância (GD&T)2diretamente em código de máquina sem falhas.

Redução dos tempos de configuração

O tempo de preparação - o período gasto a preparar uma máquina para um novo trabalho - pode ser uma grande fonte de ineficiência. No entanto, as práticas modernas de CNC reduziram significativamente este tempo de inatividade. Técnicas como ferramentas de troca rápida, dispositivos de fixação padronizados e sistemas de paletes permitem que os operadores preparem o trabalho seguinte enquanto o atual ainda está a funcionar.

| Tarefa | Configuração tradicional | Configuração CNC moderna |

|---|---|---|

| Troca de ferramentas | Manual, um por um | Trocador Automático de Ferramentas (ATC) |

| Fixação da peça de trabalho | Gabaritos personalizados, alinhamento manual | Dispositivos modulares, sistemas de paletes |

| Carregamento de programas | Introdução manual de dados | Transferência direta de rede |

| Inspeção da primeira parte | Medição manual | Sondagem na máquina, CMM |

Ao minimizar o tempo em que uma máquina fica inativa entre trabalhos, podemos aumentar o rendimento global e manter um programa de produção mais ágil.

Como a eficiência se traduz em rentabilidade

Os ganhos de eficiência são impressionantes, mas para qualquer projeto, a questão final é saber qual o seu impacto no resultado final. Todas as melhorias no processo de maquinação CNC, desde a automatização a configurações mais rápidas, contribuem diretamente para uma solução de fabrico mais rentável. Os benefícios financeiros são obtidos através de despesas operacionais reduzidas, utilização optimizada de materiais e a vantagem estratégica da velocidade.

Reduzir os custos de produção

O impacto financeiro da eficiência do CNC é claro e direto. Ao analisar os principais factores de custo na produção - mão de obra e materiais - podemos ver como a maquinagem CNC cria valor.

Redução das despesas de mão de obra

A automatização altera fundamentalmente a equação da mão de obra. Um único técnico qualificado pode frequentemente supervisionar várias máquinas CNC em simultâneo, o que contrasta fortemente com o requisito de um operador por máquina dos processos manuais. Com as máquinas a funcionar 24 horas por dia, 7 dias por semana, o custo da mão de obra é distribuído por um volume muito maior de peças, reduzindo significativamente o custo por unidade. Isto não significa a eliminação de postos de trabalho especializados; significa aproveitar os conhecimentos humanos para a programação e o controlo de qualidade, e não para o trabalho manual repetitivo.

Utilização optimizada de materiais e minimização de resíduos

A precisão é o inimigo do desperdício. As máquinas CNC executam percursos de corte com uma precisão ao nível dos microns, assegurando que o material é removido exatamente como pretendido. Esta precisão minimiza a quantidade de matéria-prima que acaba como sucata. Nos nossos testes, descobrimos que a precisão consistente do CNC pode reduzir o desperdício de material numa percentagem notável em comparação com processos menos controlados. Menos peças rejeitadas devido a erros de fabrico também significa menos material desperdiçado, menos retrabalho e menores custos globais do projeto.

A vantagem financeira de tempos de execução mais rápidos

No mercado competitivo de hoje, a velocidade é moeda corrente. A eficiência de um serviço de maquinagem CNC de precisão proporciona uma vantagem crítica em termos de tempo de colocação no mercado. A redução dos tempos de configuração e de ciclo significa que as peças são concluídas e entregues mais rapidamente. Para os nossos clientes, isto traduz-se no lançamento de produtos antes da concorrência, no cumprimento mais rápido das encomendas dos clientes e numa maior capacidade de resposta às exigências do mercado. Os prazos de entrega mais rápidos também permitem uma cadeia de fornecimento mais ágil, reduzindo a necessidade de as empresas manterem inventários grandes e dispendiosos. Podem encomendar peças conforme necessário, confiantes num calendário de entrega fiável e rápido. Esta agilidade é uma poderosa ferramenta financeira que melhora o fluxo de caixa e reduz o risco.

A maquinagem CNC aumenta a eficiência da produção através da automatização, funcionamento 24 horas por dia, 7 dias por semana e tempos de configuração minimizados. Esta excelência operacional traduz-se diretamente em poupanças de custos significativas, reduzindo as despesas de mão de obra, reduzindo o desperdício de material e acelerando os prazos dos projectos. Esta dupla vantagem de velocidade e economia faz com que um serviço profissional de maquinagem CNC de precisão seja um parceiro inestimável tanto para a criação rápida de protótipos como para o fabrico escalável de grandes volumes, proporcionando um caminho fiável e rentável desde a conceção até um produto pronto a ser comercializado.

Garantia de qualidade e consistência: Porque é que é importante?

Já se deparou com atrasos no projeto porque um lote crítico de peças não passou na inspeção? Essa inconsistência frustrante pode comprometer todo o seu projeto e cronograma, obrigando-o a voltar à prancheta de desenho.

A garantia de qualidade é a base de um fabrico fiável. É um processo sistemático que garante que cada componente cumpre as especificações exactas, assegurando o desempenho do produto, a segurança e a conformidade regulamentar, ao mesmo tempo que evita falhas e retrabalho dispendiosos.

A base da confiança: Processos robustos de controlo da qualidade

Num jogo de alto risco serviço de maquinagem cnc de precisãoO controlo de qualidade não é apenas um passo final; é uma filosofia incorporada em todas as fases da produção. Começa no momento em que recebemos o seu ficheiro CAD e continua muito depois de a peça ter sido enviada. Trata-se de criar um sistema documentado e repetível que minimiza o erro humano e garante a estabilidade do próprio processo. No PTSMAKE, trabalhamos com o princípio da prevenção proactiva em vez da deteção reactiva. Isto significa que nos concentramos em controlar as variáveis - calibração da máquina, desgaste da ferramenta, consistência do material e formação do operador - para garantir que a qualidade é incorporada na peça desde o início e não apenas inspeccionada no final. Esta abordagem disciplinada é fundamental para fornecer componentes em que pode confiar sem hesitação.

As ferramentas do ofício: Equipamento de inspeção avançado

A verificação de tolerâncias que são frequentemente mais finas do que um fio de cabelo humano requer mais do que apenas um par de paquímetros. Exige uma sofisticada metrologia3 equipamento capaz de medir com extrema exatidão e repetibilidade. Sem estas ferramentas, afirmar que a precisão é elevada não passa de conversa fiada.

Máquinas de medição por coordenadas (CMMs)

As CMMs são o padrão de ouro para a inspeção 3D. Uma sonda de alta precisão toca em vários pontos de uma peça para mapear a sua geometria, comparando os dados diretamente com o modelo CAD original. Isto permite-nos verificar caraterísticas complexas, contornos e tolerâncias posicionais que são impossíveis de medir com ferramentas manuais.

Sistemas ópticos e de visão

Para peças ou caraterísticas delicadas que requerem uma medição sem contacto, utilizamos comparadores ópticos e sistemas de visão avançados. Estas ferramentas projectam uma silhueta ampliada de uma peça num ecrã ou utilizam uma câmara para captar e analisar as suas dimensões, o que é perfeito para verificar perfis, roscas e caraterísticas minúsculas.

| Ferramenta de inspeção | Utilização primária | Benefício chave |

|---|---|---|

| Máquina de medição por coordenadas (CMM) | Verificação de geometrias 3D complexas e tolerâncias apertadas. | Precisão inigualável para dimensões críticas. |

| Comparador ótico | Medição rápida de perfis e caraterísticas 2D. | Inspeção rápida e sem contacto para séries de produção. |

| Calibradores/Micrómetros digitais | Controlos dimensionais básicos na fábrica. | Verificação rápida durante o processo de maquinagem. |

| Testador de rugosidade de superfície | Medição da textura e do acabamento de uma superfície. | Assegura a conformidade com as necessidades funcionais e estéticas. |

O Padrão Ouro: Certificação ISO 9001

Uma certificação ISO 9001 não é apenas um certificado para pendurar na parede. É uma verificação independente de que o sistema de gestão da qualidade de uma empresa cumpre rigorosas normas internacionais. Para si, o cliente, significa que temos procedimentos comprovados e documentados para tudo, desde o fornecimento de materiais e controlo de processos até à inspeção final e acções corretivas. É a sua garantia de que estamos empenhados na melhoria contínua e de que cada encomenda é tratada com a mesma atenção sistemática aos pormenores.

Para além da inspeção: Construir consistência no processo

Alcançar a consistência, especialmente em grandes séries de produção ou encomendas repetidas, tem a ver com o controlo de todo o ecossistema de fabrico. A verdadeira reprodutibilidade significa que a 10.000ª peça é idêntica à primeira, quer sejam fabricadas com dias ou meses de intervalo. Isto é conseguido através de uma abordagem multifacetada que vai muito além da simples inspeção final. Trata-se de construir um ambiente de produção previsível e estável onde a qualidade é o resultado inevitável.

Rastreabilidade e validação de materiais

A consistência começa com a matéria-prima. Mantemos a rastreabilidade total de todos os materiais, documentando tudo, desde o número de lote do fornecedor até às suas propriedades químicas e mecânicas. Antes de um único chip ser cortado, verificamos se o material cumpre as suas especificações exactas. Este primeiro passo crucial elimina uma variável importante e evita falhas a jusante que poderiam comprometer a integridade do seu produto final.

Controlo de processos e documentação

Cada projeto bem sucedido na PTSMAKE torna-se um roteiro detalhado para o futuro. Documentamos todos os parâmetros críticos: a máquina CNC específica utilizada, as ferramentas de corte, as velocidades do fuso, as taxas de avanço e as configurações de fixação do trabalho. Esta "receita" é armazenada e associada ao seu número de peça. Quando faz uma nova encomenda, não temos de reinventar a roda. Recolhemos o processo exato, assegurando que a peça produzida daqui a um ano é uma réplica exacta da peça que aprovou hoje. Este é o núcleo de uma produção fiável e escalável.

Quando o "suficientemente perto" leva à catástrofe

Para muitos dos nossos clientes, a precisão não é um luxo; é um requisito não negociável ditado pela segurança, regulamentação e desempenho. Nestes sectores, um único componente fora da tolerância pode ter consequências graves, tornando a qualidade consistente uma questão de importância crítica.

| Indústria | Requisito Primário de Qualidade | Porque é que a consistência é importante |

|---|---|---|

| Aeroespacial | Integridade estrutural sem falhas, rastreabilidade total. | A falha de uma única peça pode levar a uma falha catastrófica do sistema. |

| Dispositivos médicos | Biocompatibilidade, extrema precisão, esterilidade. | A segurança dos doentes é fundamental; as peças têm de funcionar sempre na perfeição. |

| Automóvel | Durabilidade, fiabilidade sob tensão. | Essencial para sistemas de segurança como travões e airbags. |

| Robótica | Elevada repetibilidade, tolerâncias de montagem apertadas. | Garante movimentos precisos e exatidão operacional. |

Nestes domínios, fornecer um serviço de maquinagem cnc de precisão significa compreender que os nossos componentes fazem frequentemente parte de um sistema maior e crítico para a vida. Não há espaço para erros. É por isso que o nosso sistema de garantia de qualidade foi concebido para fornecer não só peças, mas também paz de espírito.

Em resumo, a garantia de qualidade é muito mais do que um controlo final. É um sistema abrangente baseado em ferramentas de inspeção avançadas, processos certificados como a ISO 9001 e um controlo meticuloso dos processos. Este compromisso assegura que cada peça não só está correta como também é reproduzível de forma consistente. Para as indústrias em que a segurança e a fiabilidade não são negociáveis, esta abordagem disciplinada é a única forma de transformar um projeto num produto fiável e de elevado desempenho e de evitar os imensos custos do fracasso.

Acabamento de superfícies e capacidades de pós-processamento?

Já alguma vez aprovou o design de uma peça CNC, apenas para descobrir que o acabamento final da superfície não satisfaz as suas necessidades funcionais ou estéticas? Isto pode levar a operações secundárias dispendiosas e demoradas que atrasam todo o seu projeto.

Um serviço de maquinagem CNC de precisão de alta qualidade fornece peças com acabamentos de superfície excepcionais como maquinadas. Isto elimina frequentemente a necessidade de trabalho secundário. Quando necessário, o pós-processamento integrado como retificação, brochagem e montagem cria componentes que estão verdadeiramente prontos para utilização imediata no seu produto final.

O acabamento final da superfície de uma peça maquinada não é uma reflexão tardia; é uma caraterística crítica do projeto determinada desde o início. Uma peça que sai da máquina já atendendo às suas especificações é o resultado mais eficiente. Na PTSMAKE, concentramo-nos em alcançar esta qualidade "como maquinada" para poupar tempo e dinheiro aos nossos clientes. Isto requer uma compreensão profunda de como cada variável no processo de maquinação influencia a superfície final.

A ciência do acabamento como maquinado

Conseguir um acabamento superior diretamente da máquina CNC é uma mistura de ciência e experiência. Não se trata apenas de executar um programa. Envolve a seleção cuidadosa das ferramentas de corte corretas, a otimização das velocidades do fuso e das taxas de avanço, e a utilização da estratégia de refrigeração correta. Por exemplo, uma velocidade de fuso mais elevada combinada com uma taxa de avanço mais lenta produz geralmente um acabamento mais fino, porque a aresta de corte da ferramenta entra em contacto com o material com mais frequência e numa distância menor. Nos nossos projectos, descobrimos que um "passe de acabamento" final - um corte muito ligeiro no fim do processo - pode melhorar drasticamente a qualidade da superfície, levando frequentemente uma peça de um acabamento padrão para um adequado para aplicações cosméticas.

Combinar o acabamento com a funcionalidade

Nem todas as peças necessitam de uma superfície espelhada. A especificação excessiva de um acabamento é uma forma comum de os custos do projeto aumentarem desnecessariamente. A chave é fazer corresponder o acabamento à função da peça. No nosso trabalho com clientes das indústrias médica e aeroespacial, vemos frequentemente requisitos para caraterísticas de superfície muito específicas. Uma superfície lisa pode ser necessária para uma vedação, enquanto uma textura ligeiramente mais rugosa pode ser necessária para a adesão da tinta. Compreender estas nuances é uma parte essencial de um processo de serviço de maquinagem cnc de precisão4. Orientamos os nossos clientes ao longo deste processo de seleção para garantir que obtêm o desempenho de que necessitam sem pagar por um acabamento que não necessitam.

A tabela seguinte fornece um guia geral que utilizamos para ajudar os clientes a compreender os valores típicos de rugosidade da superfície (Ra).

| Valor Ra (μm) | Descrição | Aplicação típica |

|---|---|---|

| 12.5 - 6.3 | Maquinação em bruto | Superfícies de folga, componentes não críticos |

| 3.2 - 1.6 | Usinado padrão | Peças mais comuns e de uso geral |

| 0.8 - 0.4 | Maquinação fina | Superfícies de contacto, peças que requerem uma boa estética |

| < 0.2 | Rectificado ou polido | Rolamentos, veios de alta precisão, componentes ópticos |

Ao controlar os parâmetros de maquinação, podemos frequentemente atingir um Ra de 1,6 μm ou mesmo 0,8 μm diretamente da fresadora ou do torno, reduzindo significativamente o trabalho a jusante.

Embora o objetivo seja sempre um excelente acabamento como maquinado, alguns designs requerem inerentemente um pós-processamento para atingir as especificações finais. É aqui que um parceiro com capacidades internas abrangentes se torna inestimável. Em vez de ter de se coordenar com vários fornecedores para maquinação, retificação e montagem, um fornecedor de fonte única simplifica a sua cadeia de fornecimento, reduz os prazos de entrega e garante a responsabilidade. Esta abordagem integrada é a pedra angular da forma como fornecemos valor para além do simples fabrico de chips.

Serviços de pós-processamento de valor acrescentado

Estes serviços não são apenas passos extra; são processos de fabrico estratégicos que acrescentam caraterísticas ou propriedades críticas a um componente. Transformam uma peça quase acabada num ativo totalmente funcional e pronto a integrar.

Retificação para a máxima precisão

Quando um projeto requer tolerâncias ou acabamentos de superfície que nem mesmo a melhor máquina CNC consegue alcançar sozinha, a retificação é a resposta. Este processo de maquinação abrasiva remove pequenas quantidades de material para obter uma planicidade extrema, cilindricidade e um acabamento espelhado (frequentemente abaixo de Ra 0,2 μm). Utilizamos frequentemente a retificação para veios de alto desempenho, pinos de precisão e superfícies de rolamento críticas, onde mesmo uma imperfeição microscópica pode levar à falha.

Brochagem para caraterísticas internas

E quanto à criação de formas internas não redondas, como rasgos de chaveta ou estrias? Embora algumas possam ser feitas com técnicas CNC avançadas, a brochagem é frequentemente mais rápida e precisa. Uma brocha é uma ferramenta com uma série de dentes progressivamente mais altos que é empurrada ou puxada através de um orifício para cortar uma forma específica numa única passagem. É um processo incrivelmente eficiente para produzir engrenagens internas ou outras caraterísticas de bloqueio, e ter esta capacidade internamente é uma vantagem significativa.

Montagem para soluções chave na mão

O maior valor acrescentado é fornecer um componente que está pronto a ser instalado logo à saída da caixa. Os nossos serviços de montagem podem variar desde tarefas simples, como a prensagem de rolamentos ou a instalação de helicoides, até subconjuntos mais complexos. Num projeto anterior para um cliente do sector automóvel, não só maquinámos uma caixa como também instalámos os vedantes, rolamentos e fixadores. Isto poupou à sua equipa dezenas de horas na linha de montagem, permitindo-lhes concentrarem-se na integração do produto final. Isto faz com que o seu fornecedor deixe de ser um simples fornecedor de peças e passe a ser um verdadeiro parceiro de fabrico.

Em última análise, o objetivo é obter uma peça perfeita de forma eficiente. Um serviço de maquinação CNC de precisão de topo consegue-o optimizando o acabamento como maquinado para reduzir passos extra. Quando o pós-processamento é necessário, serviços como retificação, brochagem e montagem acrescentam imenso valor. Ao consolidar estas capacidades sob o mesmo teto, um parceiro como a PTSMAKE simplifica a sua cadeia de fornecimento, reduz os prazos de entrega e fornece um componente completo e pronto a utilizar, garantindo que o seu projeto se mantém no caminho certo e dentro do orçamento.

Escalabilidade: Da prototipagem à produção de grande volume?

Já alguma vez criou um protótipo perfeito, mas deparou-se com um pesadelo de fabrico ao tentar aumentar a escala? Esse salto crítico de uma unidade para milhares de unidades pode fazer parar todo o seu projeto.

Os serviços de maquinagem CNC oferecem uma escalabilidade excecional, utilizando o mesmo ficheiro de design digital (CAD) tanto para protótipos individuais como para grandes séries de produção. Esta consistência digital, combinada com a rápida configuração e automatização da máquina, permite uma transição perfeita da criação de protótipos para a produção em massa com o mínimo de fricção.

A viagem de um conceito para um produto pronto para o mercado raramente é uma linha reta. A capacidade de escalar eficientemente é o que separa os produtos de sucesso daqueles que ficam presos no "inferno do desenvolvimento". Um serviço de maquinação cnc de precisão de qualidade é construído para navegar nesta viagem consigo. O princípio fundamental reside na natureza digital do processo. O seu desenho existe como um ficheiro CAD, que é depois traduzido em instruções de máquina através do software CAM. Esta fonte única de verdade garante que o primeiro protótipo e a décima milésima peça de produção são fundamentalmente idênticos.

A vantagem da prototipagem

Durante as fases iniciais, a velocidade e a precisão são tudo. É necessário ter peças físicas nas mãos para testar a forma, o ajuste e a função. A maquinagem CNC é excelente neste caso. Podemos pegar num ficheiro de design e produzir um protótipo de alta fidelidade numa questão de dias, por vezes horas. Isto permite uma iteração rápida. Se um desenho precisar de um ajuste, basta atualizar o modelo CAD e nós executamos o programa novamente. Não há necessidade de investir em ferramentas ou moldes dispendiosos apenas para validar um conceito. Esta fase consiste em explorar as possibilidades sem se comprometer com um custo inicial elevado. A utilização de ferramentas padrão e de um sistema de fixação simples mantém os custos baixos e os prazos de entrega rápidos.

A transição perfeita para a produção

Uma vez finalizado o projeto, inicia-se o processo de escalonamento. A vantagem do CNC é que a transição não exige que se comece do zero. O mesmo programa CAM utilizado para o protótipo serve de base para a produção. No entanto, a estratégia muda da velocidade de iteração para a eficiência da produção. Isto envolve a criação de acessórios personalizados que podem conter várias peças ao mesmo tempo, optimizando os percursos das ferramentas para reduzir os tempos de ciclo e implementando verificações de controlo de qualidade para garantir a consistência em todo o lote. Em projectos anteriores da PTSMAKE, vimos como um planeamento cuidadoso nesta fase de transição pode reduzir significativamente o custo por peça. A aplicação correta de Dimensionamento Geométrico e Tolerância (GD&T)5 torna-se crítico aqui, garantindo que cada caraterística de cada peça cumpre a especificação exacta.

| Aspeto | Fase de prototipagem | Fase de produção de grande volume |

|---|---|---|

| Objetivo principal | Validação e iteração do projeto | Eficiência de custos e consistência |

| Porta-peças | Viseiras standard ou fixações simples | Dispositivos personalizados, com várias peças |

| Programação | Focado na precisão e na configuração rápida | Optimizado para um tempo de ciclo mínimo |

| Utilização do material | Pode ser menos optimizado para peças individuais | Planeado para obter o máximo rendimento das existências |

Para além da configuração técnica, a flexibilidade estratégica oferecida pela maquinagem CNC é uma enorme mais-valia para qualquer empresa, desde uma empresa em fase de arranque a um fabricante global estabelecido. Esta flexibilidade tem um impacto direto no seu resultado final, na estabilidade da cadeia de fornecimento e na capacidade de reagir às mudanças do mercado. Trata-se de mais do que apenas fazer peças; trata-se de construir uma estratégia de fabrico reactiva e resiliente. A capacidade de ajustar os volumes de produção para cima ou para baixo sem penalizações financeiras graves é um fator de mudança, especialmente nos mercados voláteis dos dias de hoje. Esta agilidade é uma das principais razões pelas quais as empresas se associam a um serviço de fabrico versátil.

Adaptação à evolução do design

Os produtos raramente são estáticos. Mesmo após o lançamento de um produto, são identificadas melhorias ou o feedback do cliente exige uma alteração do projeto. Com métodos de fabrico que dependem de ferramentas rígidas, como a moldagem por injeção ou a fundição, mesmo um pequeno ajuste no design pode significar semanas de inatividade e custos substanciais para modificar ou refazer um molde. Com a maquinagem CNC, o processo é muito mais simples. Actualizamos o programa CAM e a peça seguinte da linha incorpora a alteração. Isto permite a melhoria contínua do seu produto sem perturbar toda a cadeia de fornecimento. Permite que uma mentalidade de desenvolvimento ágil se estenda muito para além do mundo do software e para a produção física de hardware.

Produção em ponte e fabrico a pedido

A maquinagem CNC fornece uma solução perfeita para a "produção em ponte". Este é o processo de fabrico de uma série limitada de peças para satisfazer a procura inicial do mercado, enquanto as ferramentas de grande volume, como os moldes de injeção, estão a ser preparadas. Esta estratégia faz com que o seu produto chegue ao mercado mais rapidamente, gerando receitas e recolhendo dados reais dos utilizadores mais cedo. Também suporta um modelo de fabrico a pedido. Em vez de manter um inventário vasto e dispendioso, pode encomendar peças em lotes à medida que precisa delas. No nosso trabalho com os clientes da PTSMAKE, esta abordagem ajudou-os a gerir eficazmente o fluxo de caixa e a reduzir o risco associado à sobreprodução, especialmente para a introdução de novos produtos. Um serviço fiável de maquinação cnc de precisão funciona como uma extensão da sua própria fábrica.

| Necessidade comercial | Como a maquinagem CNC fornece uma solução |

|---|---|

| Incerteza do mercado | Aumentar ou diminuir a produção com base nos dados de vendas efectivos. |

| Necessidades urgentes de peças | A configuração rápida permite corridas rápidas para evitar situações de linha de fundo. |

| Lançamento de novos produtos | Utilizar como produção de ponte para entrar no mercado enquanto se fabricam as ferramentas. |

| Gestão do fluxo de caixa | Evitar grandes despesas de capital em ferramentas e inventário. |

Passar de um único protótipo para milhares de unidades é um obstáculo comum no desenvolvimento de produtos. A maquinagem CNC preenche eficazmente esta lacuna, utilizando um ficheiro digital consistente, garantindo fidelidade desde a primeira peça até à última. Esta abordagem oferece não só consistência técnica, mas também uma flexibilidade económica significativa. Acomoda facilmente as alterações de design e a flutuação da procura sem os enormes custos de reequipamento de outros métodos, proporcionando um caminho fiável e ágil para o mercado, tanto para produtos novos como para produtos estabelecidos.

Selecionar o fornecedor certo de serviços de maquinagem CNC de precisão.

Está a ter dificuldade em encontrar inúmeros fornecedores para o seu projeto? Como garantir que o que escolher não causará atrasos dispendiosos ou entregará peças que não passam na inspeção?

A escolha do serviço de maquinagem CNC de precisão correto requer a avaliação das capacidades técnicas, certificações de qualidade, experiência no sector e apoio ao cliente. Utilize uma lista de verificação estruturada para comparar objetivamente os fornecedores e garantir que conseguem satisfazer as exigências específicas do seu projeto em termos de complexidade, qualidade e entrega.

Encontrar um parceiro é mais do que apenas obter uma cotação; trata-se de assegurar um elo fiável na sua cadeia de fornecimento. A escolha certa pode acelerar o seu tempo de colocação no mercado, enquanto que a escolha errada pode fazer descarrilar completamente o processo. Vamos analisar os critérios essenciais para tomar uma decisão com confiança.

Capacidades técnicas: Ver para além da lista de máquinas

Uma longa lista de máquinas de 5 eixos é impressionante, mas não conta toda a história. O verdadeiro valor reside na experiência por detrás do equipamento. Ao avaliar um potencial fornecedor, é necessário aprofundar as suas verdadeiras capacidades.

Equipamento e tolerâncias

Em primeiro lugar, confirme se a maquinaria está de acordo com as necessidades do seu projeto. Precisa das geometrias complexas que a fresagem de 5 eixos proporciona, ou 3 eixos são suficientes? Mais importante ainda, quais são as suas capacidades de tolerância declaradas? Peça exemplos de trabalhos anteriores que demonstrem a sua capacidade de manter tolerâncias apertadas, especialmente em materiais semelhantes aos seus. No nosso trabalho na PTSMAKE, mostramos frequentemente aos potenciais clientes amostras de peças que realçam o nosso trabalho de precisão, que fala mais alto do que qualquer folha de especificações.

Especialização em materiais

Uma loja pode listar dezenas de materiais, mas terá uma experiência mais profunda em alguns poucos. Se o seu projeto envolver um material difícil como o Inconel ou um plástico específico de grau médico, pergunte sobre a sua experiência com esse material. Informe-se sobre as suas ferramentas, velocidades de corte e quaisquer desafios que tenham ultrapassado com esse material específico. Um parceiro experiente oferecerá informações valiosas que podem melhorar a peça final. A ciência da medição de peças, ou Metrologia6O facto de a expansão térmica ser um fator de risco, torna-se especialmente crítico com materiais exóticos que têm propriedades de expansão térmica únicas.

Validação da qualidade e da experiência

As certificações e a experiência no sector são a prova do empenho de um fornecedor na qualidade e da sua compreensão das exigências do seu mercado.

Certificações como base

Certificações como a ISO 9001 não são negociáveis. Indicam que o fornecedor possui um Sistema de Gestão da Qualidade (SGQ) robusto. Isto significa que têm processos padronizados para tudo, desde a entrada da encomenda até à inspeção final, garantindo consistência e rastreabilidade. Para sectores específicos, procure certificações adicionais como a AS9100 para o sector aeroespacial ou a ISO 13485 para dispositivos médicos. Estas certificações não são apenas distintivos; são estruturas que ditam um nível mais elevado de controlo de processos e documentação.

Eis uma referência rápida para os principais indicadores de qualidade:

| Indicador de qualidade | O que significa para si |

|---|---|

| ISO 9001:2015 | Qualidade consistente e controlo do processo. |

| Relatórios de inspeção da CMM | Prova verificável de que as peças cumprem as especificações dimensionais. |

| Certificações de materiais | Rastreabilidade total das matérias-primas utilizadas. |

| Inspeção do primeiro artigo (FAI) | Garantia de que a configuração da produção está correta. |

Estes elementos criam uma base de confiança. Sem eles, está a apostar na capacidade do seu fornecedor para cumprir consistentemente as suas normas.

Para além das especificações técnicas e das certificações, existe o elemento humano da parceria. A forma como um fornecedor comunica, apoia o seu processo de conceção e se adapta às suas necessidades é tão importante como a sua capacidade de maquinar uma peça.

Comunicação e apoio proactivo

Uma comunicação deficiente é um grande sinal de alerta. Se um potencial fornecedor é lento a responder ao seu pedido de cotação inicial, imagine como é que ele vai lidar com um problema crítico a meio da produção. Um bom parceiro actua como uma extensão da sua equipa.

O valor do feedback DFM

Procure um fornecedor que ofereça feedback de Design for Manufacturability (DFM). Esta abordagem proactiva é um sinal de um verdadeiro parceiro. Em vez de maquinar cegamente um desenho defeituoso, sugerem modificações que podem reduzir o custo, melhorar a resistência ou encurtar o tempo de maquinação. Este processo de colaboração não só poupa dinheiro como também resulta num produto final melhor. Mostra que estão empenhados no seu sucesso e não apenas em concluir uma encomenda.

Capacidade de resposta e transparência

É essencial ter um ponto de contacto específico. Tem de saber a quem telefonar quando tem uma pergunta ou precisa de uma atualização. A sua comunicação deve ser clara, concisa e transparente, especialmente se surgirem problemas. Um fornecedor que discute abertamente um desafio e apresenta uma solução é muito mais valioso do que um que se mantém em silêncio até ao fim do prazo.

Tempo de execução e escalabilidade

Por último, precisa de um parceiro que possa cumprir o seu calendário e crescer consigo.

Equilíbrio entre velocidade e qualidade

Toda a gente quer peças rapidamente, mas a opção mais barata e mais rápida raramente é a melhor. A verdadeira entrega atempada significa receber peças de qualidade e dentro das especificações na data prometida. Pergunte aos potenciais fornecedores sobre os seus prazos de entrega típicos para projectos de complexidade semelhante. Informe-se também sobre a sua taxa de entrega atempada. Um serviço fiável de maquinagem CNC de precisão terá métricas para apoiar as suas afirmações.

Do protótipo à produção

As suas necessidades podem mudar. Hoje pode precisar de uma mão-cheia de protótipos, mas no próximo ano pode precisar de milhares de unidades. O fornecedor pode escalar consigo? Um parceiro com capacidades de prototipagem rápida e de produção em grande escala, como é o caso da PTSMAKE, simplifica significativamente a sua cadeia de fornecimento. Evita o incómodo de voltar a procurar e a qualificar um novo fornecedor quando o seu volume aumenta.

Para o ajudar a comparar potenciais parceiros, criei esta lista de verificação simples.

| Critérios de avaliação | Fornecedor A | Fornecedor B | Fornecedor C |

|---|---|---|---|

| Certificado ISO 9001? | ☐ Sim / ☐ Não | ☐ Sim / ☐ Não | ☐ Sim / ☐ Não |

| Experiência relevante no sector? | ☐ Sim / ☐ Não | ☐ Sim / ☐ Não | ☐ Sim / ☐ Não |

| Maquinação de 5 eixos disponível? | ☐ Sim / ☐ Não | ☐ Sim / ☐ Não | ☐ Sim / ☐ Não |

| Oferece feedback DFM? | ☐ Sim / ☐ Não | ☐ Sim / ☐ Não | ☐ Sim / ☐ Não |

| Pessoa de contacto dedicada? | ☐ Sim / ☐ Não | ☐ Sim / ☐ Não | ☐ Sim / ☐ Não |

| Produção escalável? | ☐ Sim / ☐ Não | ☐ Sim / ☐ Não | ☐ Sim / ☐ Não |

Utilize-o como ponto de partida para efetuar uma avaliação exaustiva e objetiva.

Escolher o serviço de maquinagem CNC de precisão certo é uma decisão estratégica e não uma simples transação. Ao avaliar sistematicamente os potenciais parceiros quanto às suas capacidades técnicas, sistemas de qualidade, experiência na indústria e práticas de comunicação, pode encontrar um fornecedor que funcione verdadeiramente como uma extensão da sua equipa. A utilização de uma lista de verificação para comparar fornecedores garante-lhe uma escolha objetiva e baseada em dados, reduzindo os riscos e preparando o seu projeto para o sucesso desde o início.

Aplicações industriais: Casos de utilização no mundo real?

Já alguma vez se perguntou como é que um único processo de fabrico pode ser crítico tanto para um motor de foguetão como para um implante cirúrgico que salva vidas? Os desafios parecem muito diferentes, mas a solução é muitas vezes a mesma.

A maquinação CNC de precisão é o fio condutor, proporcionando uma precisão sem paralelo e a versatilidade de materiais exigida por indústrias como a aeroespacial, automóvel, médica e eletrónica. Transforma desenhos digitais complexos em componentes reais de elevado desempenho com uma fiabilidade excecional.

A teoria é uma coisa, mas ver como um serviço de maquinação cnc de precisão funciona no mundo real é o que realmente importa. Na minha experiência, a aplicação correta desta tecnologia pode ser a diferença entre o sucesso e o fracasso de um projeto, especialmente em indústrias onde não há espaço para erros.

O sector aeroespacial e da defesa

No sector aeroespacial, cada grama conta e a falha não é uma opção. Os componentes têm de suportar temperaturas, pressões e vibrações extremas. É aqui que a precisão da maquinação CNC de 5 eixos brilha verdadeiramente. Trabalhamos frequentemente com materiais avançados como ligas de titânio e Inconel, que são notoriamente difíceis de maquinar. O objetivo é criar peças complexas e leves sem comprometer a integridade estrutural.

Um grande exemplo vem de um projeto no PTSMAKE envolvendo um suporte estrutural para um satélite. O projeto original era volumoso. Utilizando software de otimização de topologia e as nossas capacidades de maquinagem de 5 eixos, conseguimos remover 40% do material, mantendo a resistência necessária. Esta poupança direta de peso traduz-se em custos de lançamento mais baixos e numa maior capacidade de carga útil para o nosso cliente. A capacidade da máquina para manter tolerâncias apertadas em curvaturas complexas foi absolutamente crítica. Este nível de precisão garante que cada peça se encaixa perfeitamente durante a montagem, eliminando atrasos dispendiosos. A anisotrópico7 de alguns compósitos avançados também exige estratégias de maquinagem específicas para evitar a delaminação.

A indústria automóvel

O mundo automóvel é movido pela eficiência, fiabilidade e eficácia de custos. Desde blocos de motor a componentes de transmissão, a maquinação CNC é essencial para produzir peças que cumpram normas de desempenho rigorosas. O impulso para os veículos eléctricos (EVs) introduziu novos desafios, tais como o fabrico de caixas de bateria leves e componentes de motor intrincados com tolerâncias extremamente apertadas para maximizar a eficiência.

Com base nas nossas colaborações com clientes do sector automóvel, uma área fundamental é a criação de protótipos. Antes de se comprometerem com o elevado custo das ferramentas para a produção em massa, as empresas precisam de validar os seus projectos. Utilizamos a maquinagem CNC para produzir protótipos de alta fidelidade de pistões de motores ou caixas de velocidades. Estas peças são tão precisas que podem ser utilizadas para testes de desempenho no mundo real. Isto permite aos engenheiros identificar precocemente as falhas de conceção, iterar rapidamente e passar à produção com confiança.

| Indústria | Desafio-chave | Solução de maquinação CNC | Materiais comuns |

|---|---|---|---|

| Aeroespacial | Extrema relação resistência/peso, geometrias complexas | Maquinação de 5 eixos, percursos de ferramentas avançados | Titânio, Inconel, Alumínio 7075 |

| Automóvel | Fiabilidade de grande volume, eficiência de custos, prototipagem rápida | Células CNC automatizadas, maquinagem de alta velocidade | Ligas de aço, alumínio 6061, ferro fundido |

Enquanto a indústria aeroespacial e automóvel ultrapassam os limites do desempenho, as indústrias médica e eletrónica exigem um tipo diferente de perfeição - uma centrada na segurança, miniaturização e funcionalidade sem falhas. Os princípios de precisão são os mesmos, mas a aplicação e os requisitos são adaptados de forma única.

O sector dos dispositivos médicos

No domínio da medicina, a precisão é uma questão de saúde e segurança. Instrumentos cirúrgicos, implantes ortopédicos e componentes para equipamentos de diagnóstico devem ser fabricados com absoluta exatidão e a partir de materiais biocompatíveis. Há tolerância zero para imperfeições superficiais que possam abrigar bactérias ou causar reacções adversas no corpo humano.

Maquinamos frequentemente peças para robótica cirúrgica a partir de materiais como PEEK e aço inoxidável de qualidade médica. Estes componentes têm frequentemente canais internos intrincados e caraterísticas extremamente finas que são impossíveis de criar com outros métodos. O acabamento da superfície é tão importante como a precisão dimensional. O nosso processo assegura um acabamento suave, sem fendas e fácil de esterilizar. Para um cliente que estava a desenvolver um novo implante para o joelho, maquinámos protótipos em titânio que correspondiam perfeitamente à geometria complexa da anatomia do paciente, obtida a partir de dados de ressonância magnética. Este nível de personalização, possibilitado por um serviço de maquinação cnc de precisão de topo, está a revolucionar o tratamento dos doentes.

A indústria de eletrónica de consumo

Pense no smartphone que tem no seu bolso. A sua elegante caixa metálica, os minúsculos conectores e os componentes internos que dissipam o calor - todos são produtos de maquinação CNC de precisão. O desafio na eletrónica é frequentemente a miniaturização. À medida que os dispositivos se tornam mais pequenos e mais potentes, os componentes internos têm de ser mais compactos e precisos do que nunca.

Os dissipadores de calor são um componente comum que produzimos para empresas de eletrónica. São normalmente feitos de alumínio ou cobre e apresentam designs complexos de aletas para maximizar a área de superfície para dissipação de calor. A maquinação destas finas aletas sem que estas se deformem ou partam requer um planeamento cuidadoso e ferramentas especializadas. Nos nossos testes e desenvolvimento, descobrimos que a precisão do corte tem um impacto direto no desempenho térmico. Um desvio de apenas alguns microns pode reduzir a eficiência. É por isso que as principais marcas de produtos electrónicos confiam na maquinação CNC para os seus produtos de qualidade superior, garantindo tanto a perfeição estética como a fiabilidade funcional.

| Indústria | Desafio-chave | Solução de maquinação CNC | Foco regulamentar |

|---|---|---|---|

| Médico | Biocompatibilidade, extrema precisão, acabamento superficial impecável | Maquinação de tipo suíço, micro-manipulação | FDA, ISO 13485 |

| Eletrónica | Miniaturização, gestão térmica, qualidade estética | Fresagem de alta velocidade, torneamento de precisão | RoHS, WEEE |

Desde suportes de satélite a implantes cirúrgicos, a maquinação CNC de precisão prova o seu valor em diversas indústrias de alto risco. Não se trata apenas de fabricar peças; trata-se de resolver desafios específicos e críticos. A tecnologia fornece a precisão necessária para as necessidades de leveza da indústria aeroespacial, a fiabilidade dos componentes automóveis, a biocompatibilidade dos dispositivos médicos e a miniaturização exigida pela eletrónica moderna. Cada aplicação mostra o impacto tangível da precisão no desempenho, segurança e inovação no mundo real.

Quais são as tendências e inovações emergentes na maquinagem CNC de precisão?

Está a ter dificuldades em acompanhar a tecnologia de fabrico que parece mudar de um dia para o outro? Está preocupado com o facto de os métodos de maquinagem tradicionais estarem a limitar o seu potencial de conceção e a aumentar os seus custos de produção?

As tendências mais significativas são a maquinagem multieixos, a automação, a integração perfeita de CAD/CAM e a Internet Industrial das Coisas (IIoT). Estas inovações estão a revolucionar os serviços de maquinação CNC de precisão, permitindo peças mais complexas, melhorando a eficiência, reduzindo os erros e garantindo uma maior fiabilidade através da manutenção preditiva.

A mudança para máquinas mais inteligentes e mais capazes

O núcleo do fabrico moderno está a evoluir. Já não se trata apenas de cortar metal; trata-se de o fazer de forma mais inteligente, mais rápida e com maior precisão do que nunca. Duas grandes tendências físicas estão a liderar este processo: maquinagem multieixos e automação. Estas não são apenas palavras de ordem; representam uma mudança fundamental na forma como abordamos a produção de peças. Na minha experiência, a adoção destas tecnologias é o que separa uma boa oficina mecânica de uma excelente.

Maquinação Multieixos: Para além das três dimensões

Tradicionalmente, as máquinas CNC funcionavam em três eixos (X, Y e Z). Embora eficaz, esta configuração exigia muitas vezes vários dispositivos de fixação e reposicionamento manual para peças complexas, o que introduzia oportunidades de erro e aumentava os tempos de configuração. A mudança para a maquinagem de 5 eixos foi um fator de mudança. Ao adicionar dois eixos de rotação, uma máquina de 5 eixos pode abordar uma peça de trabalho a partir de praticamente qualquer ângulo. Isto permite-nos maquinar geometrias complexas numa única configuração, o que é fundamental para indústrias como a aeroespacial e a dos dispositivos médicos. Esta abordagem de configuração única, conhecida como "done-in-one", melhora drasticamente a precisão porque a peça não é movida entre operações. Isto minimiza o empilhamento de tolerâncias e assegura que a peça final corresponde perfeitamente à intenção do projeto. O sistema de cinemática8 tornam-se muito mais complexas, mas a qualidade e a eficiência das peças resultantes são inegáveis.

Automação e robótica: A ascensão da produção sem luzes

A automatização é outra tendência que está a remodelar o chão de fábrica. Isto vai para além das mudanças automáticas de ferramentas da máquina CNC. Estamos a falar da integração de braços robóticos para carregar e descarregar matérias-primas e peças acabadas, sistemas de inspeção de qualidade automatizados e trocadores de paletes que permitem que as máquinas funcionem continuamente. No PTSMAKE, vimos como a integração da robótica permite o fabrico "lights-out", em que a produção continua sem supervisão durante a noite ou aos fins-de-semana. Isto não só aumenta a nossa capacidade e acelera os prazos de entrega, como também melhora a consistência. Um robot executa sempre a mesma tarefa com a mesma precisão, eliminando a variabilidade que pode surgir com o manuseamento manual. Este nível de automação é essencial para fornecer um serviço de maquinação cnc de precisão escalável e fiável.

| Caraterística | Maquinação de 3 eixos | Maquinação de 5 eixos | Principais vantagens dos 5 eixos |

|---|---|---|---|

| Acesso à peça de trabalho | Limitado a 3 eixos lineares | 5 eixos (3 lineares, 2 rotativos) | Acesso a funcionalidades complexas e profundas |

| Configurações necessárias | Múltiplos para peças complexas | Muitas vezes, uma única configuração | Tempo de configuração reduzido e menos erros |

| Comprimento da ferramenta | Necessita de ferramentas mais compridas para cortes profundos | Pode utilizar ferramentas mais curtas e mais rígidas | Melhor acabamento da superfície e maior precisão |

| Ideal para | Peças mais simples e prismáticas | Contornos e geometrias complexas | Desbloqueia possibilidades avançadas de design |

O fio condutor digital: Ligar a conceção à entrega

Embora os avanços no hardware das máquinas sejam impressionantes, o software e a integração de dados que lhes estão subjacentes são igualmente transformadores. O "fio digital" refere-se ao fluxo contínuo de informação desde o modelo CAD inicial até à peça final inspeccionada. Esta conetividade é alimentada por software avançado e pela Internet Industrial das Coisas (IIoT), e é essencial para um serviço moderno de maquinagem CNC de precisão.

Integração CAD/CAM: Do projeto ao percurso da ferramenta

A ligação entre o software de desenho assistido por computador (CAD) e o software de fabrico assistido por computador (CAM) tornou-se incrivelmente sofisticada. No passado, a tradução de um modelo 3D em código de máquina (código G) podia ser um processo incómodo e propenso a erros. Atualmente, os sistemas CAD/CAM integrados podem gerar automaticamente percursos de ferramentas altamente eficientes diretamente a partir do ficheiro de design nativo. Algoritmos avançados podem simular todo o processo de maquinação, detectando potenciais colisões e optimizando estratégias de corte para velocidade e vida útil da ferramenta antes de uma única peça de metal ser cortada. Esta integração profunda significa que podemos passar do projeto de um cliente para a produção real muito mais rapidamente. Também nos permite fornecer um valioso feedback de Design for Manufacturability (DFM), sugerindo pequenos ajustes no design que podem reduzir significativamente o tempo e o custo da maquinação.

IIoT e manutenção preditiva: Fiabilidade orientada para os dados

A Internet das Coisas Industrial (IIoT) consiste em ligar máquinas a uma rede e utilizar os dados que estas geram para tomar decisões mais inteligentes. Os sensores colocados em fusos, motores e outros componentes críticos das máquinas recolhem dados em tempo real sobre a temperatura, a vibração e o desempenho. Ao analisar estes dados, podemos passar da manutenção reactiva (reparar as coisas quando se avariam) para a manutenção preditiva. Os algoritmos podem detetar alterações subtis no comportamento da máquina que indicam que uma potencial falha está iminente. Isto permite-nos programar a manutenção antes da ocorrência de uma avaria, evitando tempos de inatividade dispendiosos e assegurando que os projectos se mantêm dentro do prazo. Para os nossos clientes, isto significa uma maior confiança na nossa capacidade de fornecer peças de alta qualidade atempadamente, sempre.

| Inovação | Impacto na indústria transformadora | Vantagem para o cliente |

|---|---|---|

| CAD/CAM integrado | Reduz o tempo de programação e os erros | Tempo de colocação no mercado mais rápido e custos mais baixos |

| Simulação de maquinagem | Evita falhas e optimiza os percursos da ferramenta | Maior qualidade das peças e confiança na conceção |

| Sensores IIoT | Permite a monitorização da máquina em tempo real | Melhoria da entrega atempada e da fiabilidade |

| Análise preditiva | Evita paragens inesperadas da máquina | Produção consistente e cadeia de abastecimento fiável |

A indústria da maquinagem CNC de precisão está a avançar rapidamente, impulsionada por inovações que melhoram as capacidades físicas e digitais. As principais tendências, como a maquinagem multieixos e a automação, estão a permitir a produção de peças mais complexas com maior eficiência e consistência. Simultaneamente, a integração do software CAD/CAM e a utilização da IIoT para a manutenção preditiva estão a criar um fio digital contínuo desde a conceção até à entrega. Estas tendências, em conjunto, permitem que um serviço moderno de maquinação cnc de precisão ofereça qualidade, velocidade e fiabilidade superiores.

Impacto ambiental e sustentabilidade na maquinagem CNC?

Alguma vez se questionou sobre o custo ambiental dos seus componentes de precisão? A pegada de fabrico é uma preocupação crescente que pode acrescentar riscos e complexidades ocultos a qualquer projeto.

A maquinação CNC moderna reduz significativamente o impacto ambiental, optimizando a utilização de materiais, diminuindo o consumo de energia e permitindo programas de reciclagem robustos. Isto torna-a uma escolha muito mais sustentável do que muitos métodos de fabrico tradicionais para a criação de peças de alta precisão.

Quando falamos de fabrico, a eficiência é frequentemente medida em termos de tempo e de custos. No entanto, está a surgir uma terceira métrica crucial: a sustentabilidade. Os serviços modernos de maquinação CNC de precisão não se limitam a criar peças perfeitas; também o fazem de forma responsável. As vantagens ambientais em relação aos métodos tradicionais são substanciais e começam ao nível mais fundamental.

Minimizar o desperdício de material: O núcleo da sustentabilidade do CNC

Embora a maquinação CNC seja um processo subtrativo, foi concebida para uma eficiência máxima do material. O sofisticado software CAD/CAM permite-nos criar percursos de ferramentas altamente optimizados que removem apenas o mínimo absoluto de material necessário para atingir a geometria final. Isto é um forte contraste com os métodos manuais mais antigos, que frequentemente envolviam mais conjecturas e resultavam em taxas de refugo mais elevadas. Podemos simular previamente todo o processo, garantindo que a primeira peça é tão eficiente como a última. Esta precisão digital reduz drasticamente o desperdício antes de um único chip ser cortado. Uma Avaliação do ciclo de vida9 revela frequentemente que a maquinação optimizada é superior aos processos que requerem novos moldes ou matrizes para cada iteração de design.

Reduzir o consumo de energia

As próprias máquinas são uma grande parte da equação da sustentabilidade. Os centros CNC mais recentes são concebidos a pensar na eficiência energética, com accionamentos de velocidade variável, bombas de refrigeração inteligentes e modos de espera de baixo consumo que são activados durante o tempo de inatividade. Na PTSMAKE, descobrimos que a atualização para equipamento moderno pode reduzir o consumo de energia por peça até 30%. Além disso, a velocidade e a automatização do CNC significam que as máquinas funcionam durante períodos mais curtos, em comparação com os processos de fabrico tradicional, que requerem muitos passos e mão de obra intensiva, o que leva a uma menor pegada energética global para toda a produção.

| Caraterística | Fabrico tradicional | Maquinação CNC moderna |

|---|---|---|

| Utilização de materiais | Taxas de refugo mais baixas e mais altas | Elevada, optimizada com software |

| Consumo de energia | Frequentemente elevada e constante | Mais baixo, com modos de poupança de energia |

| Líquidos de refrigeração/lubrificantes | Frequentemente à base de óleo, perigosos | À base de água, biodegradável ou seco |

| Controlo de processos | Dependente do operador | Controlado digitalmente, repetível |

Reduzir a pegada ambiental global

A sustentabilidade estende-se aos consumíveis utilizados no processo. Muitas técnicas de fabrico mais antigas dependiam de líquidos de refrigeração agressivos, à base de petróleo, que eram difíceis e dispendiosos de eliminar de forma responsável. A indústria está a mudar rapidamente para alternativas mais seguras. Muitas operações CNC modernas, incluindo a nossa, utilizam agora líquidos de refrigeração biodegradáveis à base de água ou empregam mesmo técnicas de maquinagem a seco ou de lubrificação de quantidade mínima (MQL), sempre que o material e a aplicação o permitam. Esta simples mudança elimina uma fonte significativa de resíduos perigosos, tornando o local de trabalho mais seguro e o processo mais ecológico.

Para além da simples redução dos resíduos durante a produção, uma empresa que pensa no futuro serviço de maquinagem cnc de precisão integra a sustentabilidade em toda a sua filosofia operacional. Isto implica a criação de sistemas de ciclo fechado e a adoção de tecnologias que minimizem o impacto ambiental em todas as fases, desde o fornecimento de materiais até à gestão das instalações. Estas iniciativas proactivas são o que separa um bom fornecedor de um parceiro verdadeiramente sustentável.

Iniciativas proactivas de sustentabilidade em ação

A pedra angular de uma oficina mecânica ecológica é um programa de reciclagem abrangente. As aparas e limalhas de metal geradas durante a maquinação são recursos valiosos, não lixo. Nas nossas instalações, temos um processo rigoroso para recolher e separar esta sucata por tipo de material - quer seja alumínio, aço inoxidável ou titânio. Este material selecionado é depois enviado para recicladores certificados para ser fundido e reutilizado. Isto cria uma economia circular. Por exemplo, a reciclagem de alumínio utiliza cerca de 95% menos energia do que a sua produção a partir de minério de bauxite em bruto, o que representa uma enorme poupança ambiental.

A utilização inteligente das matérias-primas

A eficiência começa antes mesmo de a máquina ser ligada. Uma das principais estratégias é a aquisição de materiais com "forma quase líquida". Em vez de começarmos com um bloco de metal grande e genérico, adquirimos material em bruto que já está próximo das dimensões gerais da peça final. Este simples passo reduz drasticamente a quantidade de material que precisa de ser maquinado, o que, por sua vez, poupa tempo de maquinação, desgaste da ferramenta e energia. É uma abordagem mais inteligente e mais simples. Também trabalhamos com os clientes para selecionar materiais que não só sejam adequados à finalidade, como também sejam altamente recicláveis ou disponíveis com conteúdo reciclado certificado, fechando ainda mais o ciclo da sustentabilidade.

Adotar tecnologias de poupança de energia

Uma operação sustentável olha para além das máquinas, para toda a instalação. Na PTSMAKE, consideramos toda a oficina como um sistema a ser optimizado. Isto inclui iniciativas como a atualização para iluminação LED de alta eficiência, que consome uma fração da energia dos sistemas mais antigos. Também executamos um programa diligente de deteção de fugas de ar comprimido; mesmo uma fuga pequena e inaudível numa linha de ar pode fazer perder milhares de euros em custos de energia ao longo de um ano. O software moderno de otimização de processos também desempenha um papel importante. Este pode simular diferentes estratégias de maquinação e prever o consumo de energia, permitindo aos nossos programadores selecionar o percurso de ferramenta mais eficiente e ecológico que ainda cumpre todas as especificações de qualidade.

A escolha de um serviço moderno de maquinagem CNC de precisão é um investimento em qualidade e sustentabilidade. Ao utilizar software avançado para minimizar o desperdício, utilizando maquinaria energeticamente eficiente e implementando programas de reciclagem robustos, reduzimos ativamente a pegada ambiental do fabrico. Esta abordagem responsável garante que os seus componentes de elevado desempenho não são produzidos à custa do planeta. A parceria com um fornecedor empenhado nestas iniciativas ecológicas ajuda-o a atingir os objectivos do seu projeto, ao mesmo tempo que mantém os seus próprios padrões de sustentabilidade empresarial.

Leve os seus projectos de maquinação CNC de precisão mais longe com o PTSMAKE

Pronto para elevar o sucesso da sua produção? Faça parceria com a PTSMAKE - seu aliado de próxima geração para qualidade, eficiência e escalabilidade em usinagem CNC de precisão. Visite www.ptsmake.com ou contacte-nos agora para discutir o seu projeto e obter um orçamento personalizado da nossa equipa experiente!

Compreender como o grão do material ou a direção da fibra afecta a resistência. Isto é crucial para a conceção de peças duradouras e de elevado desempenho. ↩

Compreender a linguagem dos desenhos de engenharia para comunicar melhor a intenção do seu projeto para o fabrico. ↩

Aprofunde-se na ciência da medição e no seu papel fundamental na engenharia de precisão. ↩

Clique para ver como a nossa experiência pode poupar-lhe dinheiro optimizando o design da sua peça para o fabrico. ↩

Saiba como o GD&T garante que a intenção do seu projeto é perfeitamente traduzida em cada peça, o que é crucial para uma escala de produção bem sucedida. ↩

Clique para compreender como a ciência da medição precisa garante que as suas peças cumprem as especificações exactas. ↩

Saiba como as propriedades direcionais de um material podem afetar a resistência e o desempenho durante o processo de maquinagem. ↩

Compreender os princípios do movimento da máquina que permitem os movimentos complexos e coordenados na maquinagem multieixos. ↩

Compreenda o impacto ambiental total do seu produto, desde a matéria-prima até à eliminação, com esta metodologia abrangente. ↩