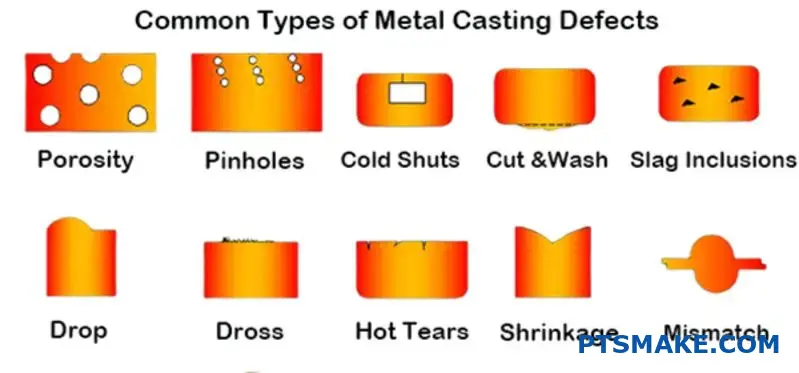

Os defeitos de fundição de metais custam milhões aos fabricantes todos os anos. As peças não passam nas inspecções de qualidade, os prazos de entrega não são cumpridos e as relações com os clientes sofrem quando os processos de fundição correm mal.

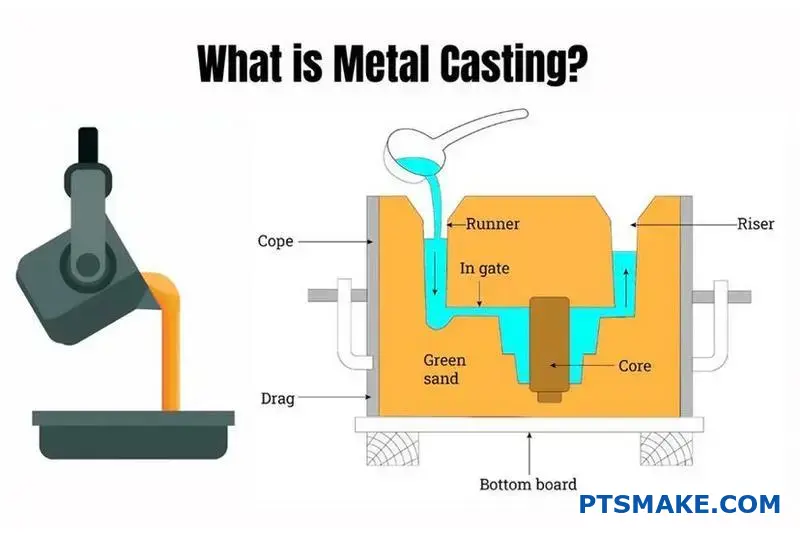

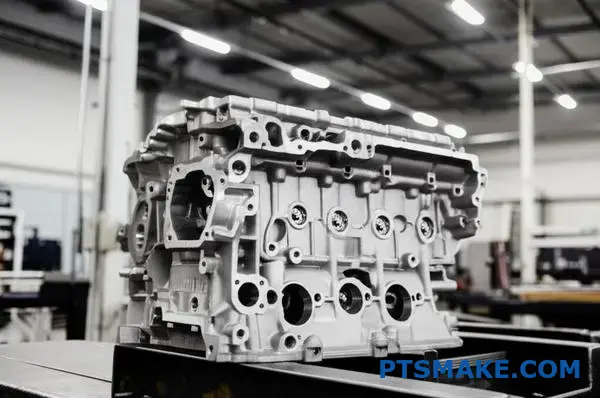

A fundição de metal é um processo de fabrico em que o metal fundido é vertido para uma cavidade de molde para criar peças. Este guia abrange 14 processos-chave, seleção de materiais, prevenção de defeitos e estratégias de otimização de custos para o ajudar a obter resultados consistentes e de alta qualidade desde o protótipo até à produção.

Ao longo dos meus anos no PTSMAKE, trabalhei com engenheiros que precisavam de soluções práticas para desafios de fundição. Este guia decompõe processos complexos em passos práticos que pode aplicar imediatamente para melhorar as suas operações de fundição e reduzir erros dispendiosos.

Quais são os principais processos de fundição de metais e os seus critérios de seleção?

A escolha do processo correto de fundição de metal é fundamental. Esta decisão afecta diretamente a qualidade, o custo e o prazo de entrega da sua peça final. É um passo fundamental para o sucesso.

Ajudamos muitas vezes os nossos clientes a navegar nestas escolhas. Vamos comparar três métodos principais para simplificar a sua decisão.

Visão geral dos processos de fundição de núcleo

A fundição em areia, a fundição de investimento e a fundição injectada são escolhas populares. Cada uma serve um objetivo diferente.

| Processo | Melhor para | Complexidade |

|---|---|---|

| Fundição em areia | Peças grandes, baixo volume | Baixa |

| Fundição por cera perdida | Formas complexas, acabamento elevado | Elevado |

| Fundição injectada | Elevado volume, precisão | Médio |

Avaliação dos principais critérios de seleção

A seleção do método correto requer uma análise detalhada das necessidades específicas do seu projeto. Vamos analisar os factores mais importantes.

Compatibilidade de materiais

A fundição em areia funciona com quase todos os metais. Isto inclui aço e ferro a alta temperatura. A fundição sob pressão está limitada a ligas não ferrosas como o alumínio e o zinco. A fundição por cera perdida oferece um bom meio-termo.

Volume e custo de produção

A fundição injectada tem custos iniciais de ferramentas elevados. Mas oferece o custo mais baixo por peça para grandes volumes. A fundição em areia é barata para protótipos ou volumes reduzidos. As ferramentas são pouco dispendiosas. A fundição por cera perdida situa-se no meio.

É aqui que se equilibra o investimento inicial com as poupanças de produção a longo prazo. Um problema comum em todos os processos são os vazios internos, ou porosidade1, que, se não forem controladas, podem afetar a integridade das peças e aumentar as taxas de desperdício.

Tamanho da peça e acabamento

Para componentes muito grandes, a fundição em areia é frequentemente a única opção. A fundição por cera perdida é excelente para criar peças pequenas e complexas com um excelente acabamento superficial, reduzindo a necessidade de maquinagem secundária.

Vamos organizar isto numa matriz de decisão. Isto ajudá-lo-á a visualizar as soluções de compromisso.

| Critérios | Fundição em areia | Fundição por cera perdida | Fundição injectada |

|---|---|---|---|

| Escolha do material | Muito largo | Largo | Limitada (Não ferrosos) |

| Volume de produção | Baixo a médio | Baixo a médio | Elevado |

| Tamanho da peça | Grande | Pequeno a médio | Pequeno a médio |

| Acabamento da superfície | Áspero | Excelente | Bom a Excelente |

| Custo unitário (grande volume) | Elevado | Médio | Baixa |

A escolha do processo correto de fundição de metal envolve um compromisso. É preciso equilibrar material, volume, tamanho, acabamento e custo. Esta matriz de decisão fornece um ponto de partida claro para avaliar a fundição em areia, de revestimento e sob pressão para a sua aplicação específica.

Qual é a família de ligas de fundição de metais ferrosos comuns?

As ligas ferrosas são os cavalos de batalha da fundição de metais. São essencialmente materiais à base de ferro.

As suas propriedades dependem em grande medida do teor de carbono e da forma. Trabalhamos principalmente com quatro tipos comuns.

Estas incluem ferro cinzento, ferro dúctil, ferro maleável e peças fundidas em aço. Cada uma tem pontos fortes únicos. Isto torna-as adequadas para diferentes trabalhos. A escolha da peça correta é fundamental.

A fundição de metais ferrosos oferece uma vasta gama de opções. Cada liga serve um objetivo específico, e fazer a seleção certa é fundamental para o desempenho e o custo.

Ferro cinzento: O campeão da maquinabilidade

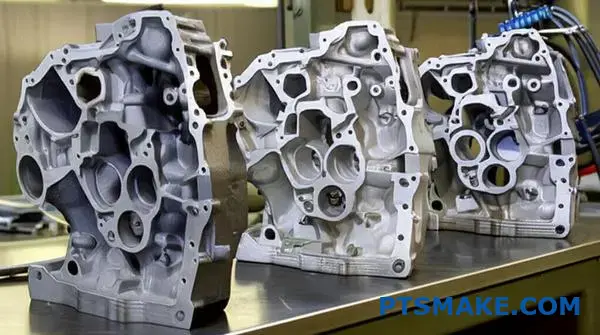

O ferro cinzento contém carbono sob a forma de flocos de grafite. Esta estrutura, embora o torne frágil, proporciona um excelente amortecimento das vibrações e uma maquinabilidade superior. É uma escolha económica para peças como blocos de motor.

Ferro fundido dúctil: a força encontra a flexibilidade

O ferro fundido dúctil é uma melhoria significativa em termos de tenacidade. Um tratamento especial modifica a sua estrutura de carbono. A principal diferença reside na sua morfologia da grafite2. O carbono forma-se em esferas e não em flocos. Isto resulta numa maior resistência e ductilidade, muito semelhante à do aço. É ideal para peças duráveis, como virabrequins e tubulações de água.

Fundição de ferro maleável e aço

O ferro maleável é fabricado através de tratamento térmico, o que lhe confere uma boa ductilidade. As peças fundidas em aço proporcionam a maior força e resistência ao desgaste. São perfeitas para aplicações de alta tensão, como as válvulas industriais.

Eis uma comparação rápida da nossa experiência no PTSMAKE.

| Tipo de liga | Resistência à tração | Ductilidade | Maquinabilidade | Aplicação típica |

|---|---|---|---|---|

| Ferro cinzento | Baixa | Muito baixo | Excelente | Bases de máquinas |

| Ferro fundido dúctil | Elevado | Médio | Bom | Tubos, virabrequins |

| Ferro maleável | Médio | Elevado | Muito bom | Componentes para automóveis |

| Fundição de aço | Muito elevado | Elevado | Justo | Válvulas, engrenagens |

A escolha da liga ferrosa correta é um ato de equilíbrio. Envolve a troca de resistência, ductilidade, maquinabilidade e custo. O ferro cinzento é fácil de trabalhar, enquanto o aço proporciona a máxima resistência. A melhor escolha depende das suas necessidades específicas de engenharia e orçamento.

Qual é a família das ligas comuns de fundição de metais não ferrosos?

As ligas não ferrosas são a espinha dorsal do fabrico moderno. Oferecem uma vasta gama de propriedades sem os problemas de peso e corrosão do ferro. Vejamos as principais famílias.

Ligas de alumínio

Estes são conhecidos por serem leves e resistentes à corrosão. São perfeitos para peças aeroespaciais e automóveis em que a redução do peso é fundamental.

Ligas de cobre

Este grupo inclui os latões e os bronzes. São valorizados pela sua excelente condutividade eléctrica e resistência. Pensar em componentes eléctricos e ferragens marítimas.

Ligas de zinco

As ligas de zinco são excelentes na fundição de metais. Oferecem uma grande precisão dimensional e são ideais para criar peças complexas e pormenorizadas, como engrenagens e ferragens decorativas.

| Família Alloy | Vantagem principal | Indústria típica |

|---|---|---|

| Alumínio | Leve | Aeroespacial |

| Cobre | Condutividade | Eletrónica |

| Zinco | Castabilidade | Automóvel |

Escolher a liga correta é mais do que apenas escolher uma propriedade. Envolve o equilíbrio entre desempenho, custo e requisitos de fabrico. Na PTSMAKE, orientamos os clientes nesta decisão diariamente.

Mergulhar mais fundo na seleção de ligas

O alumínio é leve, mas a sua resistência não se compara à de algumas ligas de cobre. É ótimo para caixas, mas talvez não para engrenagens de alta tensão. O cobre oferece resistência e condutividade superiores. No entanto, é muito mais denso e normalmente custa mais, o que afecta o preço final da peça.

As ligas de zinco proporcionam um detalhe fantástico na fundição injectada. Permitem paredes finas e formas complexas diretamente do molde. Isto reduz frequentemente a necessidade de maquinação secundária. No entanto, a sua menor resistência à fluência significa que não são adequadas para aplicações a altas temperaturas.

Também é necessário ter em conta a forma como estas ligas interagem com outros materiais. Isto evita problemas como corrosão galvânica3 na montagem final. O ambiente onde a peça será utilizada desempenha um papel importante.

| Imóveis | Ligas de alumínio | Ligas de cobre | Ligas de zinco |

|---|---|---|---|

| Densidade (g/cm³) | ~2.7 | ~8.9 | ~7.1 |

| Resistência à corrosão | Excelente | Bom a Excelente | Bom |

| Condutividade eléctrica | Bom | Excelente | Bom |

| Fluidez da fundição injectada | Bom | Justo | Excelente |

Abordámos as principais famílias de não ferrosos: alumínio, cobre e zinco. Cada uma tem vantagens únicas em termos de peso, condutividade e capacidade de fundição. A escolha ideal depende das necessidades específicas da sua aplicação, equilibrando o desempenho com as realidades de fabrico e o custo global do projeto.

Qual é o panorama das operações de acabamento pós-fundição?

Depois de uma peça sair do molde, a sua viagem está longe de terminar. É aqui que começa o acabamento pós-fundição. Trata-se de uma sequência crítica de operações.

Cada etapa transforma a peça bruta de fundição num componente funcional. Este fluxo de trabalho garante que o produto final cumpre as especificações exactas.

O fluxo de trabalho padrão pós-fundição

Eis um fluxo típico que seguimos. Passa da remoção grosseira e em grande escala para o ajuste fino e a verificação.

| Estágio | Objetivo primário |

|---|---|

| Agitação/abate | Separação da peça fundida do molde. |

| Remoção do Sprue/Riser | Corte do material em excesso. |

| Limpeza de superfícies | Remoção de resíduos de calcário e areia. |

| Tratamento térmico | Modificação das propriedades mecânicas. |

| Inspeção final | Verificação da qualidade e das especificações. |

Este processo estruturado é essencial para obter resultados consistentes.

Um olhar mais profundo sobre cada fase

Compreender o objetivo de cada etapa ajuda a clarificar a sua importância. Na minha experiência, saltar ou apressar qualquer fase conduz frequentemente a problemas de qualidade a jusante. É uma cadeia em que cada elo é importante para a peça final de fundição de metal.

Separação inicial e remoção de material bruto

Os primeiros passos são de força bruta. A agitação separa violentamente o molde de areia da peça fundida. De seguida, removemos os sprues, os risers e os gates. Estes são canais que permitem que o metal fundido flua.

| Método de remoção | Melhor para | Considerações fundamentais |

|---|---|---|

| Serrar | Cortes largos e rectos | Rápido para remoção a granel |

| Retificação | Formas complexas, acabamento | Mais preciso mas mais lento |

| Tosquia | Materiais frágeis | Pode induzir o stress |

Aperfeiçoar a superfície e as propriedades

Uma vez eliminado o excesso, concentramo-nos no refinamento. A granalhagem limpa a superfície, dando-lhe um acabamento uniforme. Isto é crucial para os revestimentos ou maquinagens subsequentes.

O tratamento térmico altera então o interior da peça microestrutura4. Este processo pode aumentar a dureza, melhorar a ductilidade ou aliviar as tensões internas criadas durante a fundição. Trata-se de uma etapa altamente técnica, mas vital para o desempenho.

Garantia de qualidade final

Finalmente, cada peça é submetida a uma inspeção. Isto inclui verificações dimensionais com CMMs, inspeção visual e, por vezes, testes não destrutivos (NDT). Esta é a nossa promessa final na PTSMAKE de que a peça é exatamente o que o cliente encomendou.

O fluxo de trabalho pós-fundição é um processo sistemático. Começa com uma limpeza grosseira, como a remoção do shakeout e do sprue. Passa depois para o refinamento através de granalhagem e tratamento térmico, concluindo com uma inspeção final rigorosa para garantir a qualidade.

Quais são os tratamentos térmicos comuns para peças metálicas fundidas e porquê?

Os tratamentos térmicos não são únicos. Cada processo altera com precisão a estrutura interna de uma fundição de metal. Isto ajuda-nos a obter propriedades específicas para o produto final.

Baseamo-nos principalmente em três métodos comuns. Estes são o recozimento, a normalização e a têmpera com revenimento.

Principais objectivos do tratamento

Cada método tem um objetivo distinto. Compreender os seus objectivos é fundamental para produzir uma peça bem sucedida e com o desempenho esperado.

| Tratamento | Objetivo principal | Resultado |

|---|---|---|

| Recozimento | Alívio do stress, suavizante | Melhoria da maquinabilidade |

| Normalização | Refinamento de grãos | Aumento da força |

| Têmpera/Temperatura | Endurecimento | Elevada dureza e resistência |

Esta simples repartição orienta o nosso processo de seleção inicial.

Vamos aprofundar a forma como cada processo funciona. O objetivo final é sempre modificar a microestrutura da peça fundida. Isto permite obter as propriedades mecânicas desejadas para a aplicação final, garantindo fiabilidade e desempenho.

Recozimento: O alívio do stress

O recozimento é como um botão de reset para o metal. Aquecemos a peça fundida, mantemo-la a uma temperatura específica e depois arrefecemo-la muito lentamente dentro do forno.

Este arrefecimento lento permite que a estrutura interna se realinhe, aliviando as tensões internas do processo de fundição. Também torna o metal mais macio e melhora a ductilidade. Na PTSMAKE, utilizamos frequentemente este processo para melhorar a maquinabilidade de peças complexas, o que reduz o desgaste das ferramentas.

Normalização: Refinamento da estrutura

A normalização começa como o recozimento, mas o processo de arrefecimento é diferente. Em vez de arrefecer lentamente no forno, a peça é arrefecida em ar parado.

Esta taxa de arrefecimento mais rápida cria uma estrutura de grão mais fina e uniforme. A fundição de metal resultante é mais forte e ligeiramente mais dura do que uma fundição recozida. Proporciona um excelente equilíbrio entre resistência e tenacidade para muitas aplicações.

Têmpera e revenimento: O melhor equipamento

Para obter a máxima dureza e resistência, utilizamos a têmpera. A peça fundida é aquecida até que a sua estrutura se transforme em austenite5. Em seguida, é rapidamente arrefecido num líquido como a água ou o óleo. Este processo cria um material muito duro mas quebradiço.

Para reduzir esta fragilidade, efectuamos uma segunda etapa: a têmpera. Reaquecemos a peça a uma temperatura mais baixa e precisa. Este passo aumenta a sua tenacidade.

| Temperatura de têmpera | Dureza | Dureza |

|---|---|---|

| Baixa | Muito elevado | Baixa |

| Médio | Elevado | Médio |

| Elevado | Médio | Elevado |

Este tratamento em duas fases proporciona um desempenho superior para peças sujeitas a grandes esforços.

Estes tratamentos são ferramentas de fabrico essenciais. O recozimento amolece o metal para facilitar a maquinagem. A normalização proporciona uma resistência equilibrada. A têmpera e o revenido criam a derradeira combinação de elevada dureza e tenacidade para aplicações exigentes de fundição de metais.

Como é que se concebe uma peça para fabrico (DFM) em fundição de metais?

Para simplificar o DFM para a fundição de metais, confio sempre numa lista de verificação prática. Esta transforma a teoria complexa em passos simples e acionáveis. Não se trata apenas de evitar erros.

Trata-se de criar um percurso eficiente desde a conceção até à produção. A lista de controlo centra-se em quatro áreas críticas. Estas são os raios, os ângulos de inclinação, a espessura da parede e a linha de separação.

Principais itens da lista de verificação DFM

Aqui está uma análise simples dos princípios fundamentais para qualquer projeto de fundição de metal. Prestar atenção a estes princípios desde o início permite poupar tempo e custos significativos mais tarde.

| Elemento de conceção | Objetivo principal |

|---|---|

| Raios generosos | Evitar concentrações de tensão |

| Ângulos de projeto | Permite uma fácil remoção da peça do molde |

| Espessura uniforme da parede | Assegurar um arrefecimento uniforme, evitar defeitos |

| Linha de separação | Simplificar a utilização de ferramentas, melhorar o acabamento |

Uma lista de verificação mantém o seu projeto baseado na realidade do fabrico. Cada ponto aborda um modo de falha comum na fundição de metais. Vamos explorar porque é que estes elementos são tão vitais.

Raios e pontos de tensão

Os cantos internos agudos são um grande problema. Criam zonas de elevada concentrações de tensão6, que pode provocar fissuras durante o arrefecimento ou sob carga. Ao adicionar raios generosos, esta tensão é distribuída por uma área maior, reforçando significativamente a peça.

Ângulos de saída para uma fácil ejeção

Um ângulo de inclinação é uma ligeira conicidade aplicada a faces verticais. Sem ele, a remoção da peça do molde é difícil. Isto pode danificar tanto a peça como o caro molde. Mesmo um pequeno ângulo de 1-2 graus faz uma enorme diferença.

A importância da espessura da parede

O metal fundido precisa de arrefecer uniformemente. Se uma secção for muito mais espessa do que outra, o arrefecimento será mais lento. Isto cria tensões internas e defeitos como porosidade ou pontos quentes. Manter uma espessura de parede uniforme é uma das formas mais eficazes de garantir uma fundição sólida e fiável. Na PTSMAKE, orientamos os nossos clientes para alcançar este equilíbrio de forma eficaz.

Uma comparação evidencia o impacto:

| Escolha do design | Boas práticas de DFM | Má prática de DFM |

|---|---|---|

| Cantos | Arredondado com grandes raios | Ângulos agudos de 90 graus |

| Paredes | Espessura consistente | Alterações bruscas de espessura |

| Faces verticais | Ângulo de inclinação de 1-3° | 0° de inclinação (paredes rectas) |

| Linha de separação | Colocados num plano plano simples e plano | Colocados em elementos complexos |

Uma sólida lista de verificação DFM não é negociável para o sucesso. O foco em raios, ângulos de inclinação, paredes uniformes e colocação de linhas de partição aborda os problemas mais comuns e dispendiosos na fundição de metais, garantindo um processo de produção mais suave.

Como é que se seleciona o processo de fundição de metal adequado para um novo produto?

Fazer a escolha certa pode parecer complexo. Mas um quadro estruturado simplifica tudo. Trata-se de fazer as perguntas certas na ordem certa.

Começamos com os não negociáveis. Estes são os parâmetros fixos do seu projeto. Funcionam como o primeiro e mais importante filtro.

A liga escolhida e o tamanho físico da peça são as principais restrições. Eles eliminam imediatamente certos processos de fundição de metal, reduzindo significativamente as suas opções desde o início.

| Não negociável | Impacto na seleção de processos |

|---|---|

| Tipo de liga | Determina o ponto de fusão e a compatibilidade necessários. |

| Tamanho/Peso da peça | Exclui processos com limitações de tamanho. |

Uma vez filtrados os aspectos não negociáveis, o passo seguinte consiste em equilibrar os principais compromissos. É aqui que entram em jogo os seus objectivos comerciais.

A equação entre o custo das ferramentas e das peças

O volume de produção previsto é o fator mais importante neste contexto. Influencia diretamente a sua estratégia de custos. Está a fazer 100 peças ou 100.000?

Para volumes baixos, um processo com baixo custo de ferramentas, como a fundição em areia, é muitas vezes o melhor. O custo por peça pode ser mais elevado, mas o investimento inicial é mínimo.

Para uma produção de grande volume, compensa investir em ferramentas mais caras para fundição sob pressão ou fundição por cera perdida. Isto reduz drasticamente o custo por peça a longo prazo. A conceção da Sistema de portas7 torna-se aqui crítico para a consistência.

Correspondência entre requisitos e capacidades

Por último, deve alinhar as necessidades técnicas do seu projeto com o que cada processo pode oferecer.

Acabamento da superfície e tolerâncias

A sua peça necessita de uma superfície lisa e pronta a utilizar? Ou será submetida a uma pós-maquinação? A fundição por cera perdida proporciona um excelente acabamento, enquanto a fundição em areia é muito mais rugosa.

Da mesma forma, considere os seus requisitos de tolerância. A fundição injetada pode manter tolerâncias muito apertadas, o que é essencial para montagens complexas. Nos nossos projectos na PTSMAKE, utilizamos uma matriz simples para ajudar os clientes a visualizarem estes compromissos finais.

| Processo | Custo das ferramentas | Custo unitário da peça | Tolerâncias típicas |

|---|---|---|---|

| Fundição em areia | Baixa | Elevado | Solto |

| Fundição por cera perdida | Elevado | Médio | Apertado |

| Fundição injectada | Muito elevado | Baixa | Muito apertado |

Um quadro de decisão sólido começa com elementos não negociáveis como a liga e o tamanho. De seguida, deve equilibrar os custos das ferramentas com os custos unitários baseados no seu volume de produção. Por fim, deve fazer corresponder as capacidades do processo aos seus requisitos específicos de tolerância e acabamento de superfície.

Como é que se prepara uma estimativa de custos básica para uma fundição de metal?

Transformar o conhecimento técnico em sentido comercial é crucial. A melhor forma de o fazer é através de um modelo de custos detalhado. Recomendo sempre a utilização de uma folha de cálculo simples.

Esta abordagem analisa todas as despesas. Garante que nada é esquecido.

Principais categorias de custos

O seu modelo deve incluir vários componentes essenciais. Estes constituem a base da sua estimativa.

| Categoria de custos | Descrição |

|---|---|

| Matérias-primas | Metal, ligas, areia, aglutinantes. |

| Energia | Custo para fundir o metal. |

| Trabalho | Tarefas de moldagem, vazamento e acabamento. |

| Ferramentas | Custos do molde e da caixa do núcleo. |

| Despesas gerais | Despesas de fábrica e administrativas. |

Esta estrutura torna a sua estimativa de custos de fundição de metal clara e fácil de gerir.

Transformar dados técnicos em informação financeira

Uma boa folha de cálculo faz mais do que listar os custos. Ajuda-o a compreender o seu impacto. Cada item de linha associa um requisito técnico a um valor específico em dólares.

Por exemplo, um projeto mais complexo aumenta os custos de mão de obra. A escolha de uma liga metálica específica afecta diretamente as despesas com matérias-primas. Esta clareza é vital para a tomada de decisões.

Em projectos anteriores da PTSMAKE, vimos como os custos de ferramentas podem ser enganadores se não forem tratados corretamente. A distribuição deste custo pelo volume de produção previsto, um processo conhecido como amortização8, permite obter um custo por peça mais exato.

Exemplo de repartição pormenorizada dos custos

| Fator | Base de cálculo | Impacto nos custos |

|---|---|---|

| Custo do material | Peso por peça x Preço por kg | Direto e variável |

| Custo do trabalho | Horas por peça x Taxa horária | Direto e variável |

| Amortização de ferramentas | Custo total da ferramenta / Total de peças | Fixo por peça |

| Despesas gerais | % de tempo de trabalho ou de máquina | Indirectos e fixos |

Esta visão detalhada ajuda-o a identificar os principais factores de custo. Pode então concentrar os seus esforços de otimização nos pontos mais importantes. Um modelo exato evita surpresas mais tarde.

Uma folha de cálculo de custos estruturada é indispensável. Transforma pormenores técnicos complexos num mapa financeiro claro, permitindo-lhe tomar decisões estratégicas e informadas para os seus projectos de fundição de metais e assegurando um melhor controlo orçamental.

Como é que se implementa uma correção para um defeito comum de fundição de metal?

Vamos abordar uma dor de cabeça comum na fundição de metal: a porosidade de contração. A sua correção requer uma abordagem estruturada e não adivinhações. Trata-se de encontrar metodicamente a causa principal.

Começamos com um diagrama de causa e efeito. Esta ferramenta ajuda-nos a fazer um brainstorming e a visualizar todas as potenciais fontes do defeito. Fornece um caminho claro para uma solução.

No caso do encolhimento, as causas remontam frequentemente à forma como o metal fundido alimenta o molde. Um riser subdimensionado ou uma temperatura de vazamento elevada são culpados frequentes.

| Causa potencial | Categoria |

|---|---|

| Riser inadequado | Conceção |

| Temperatura de vazamento elevada | Processo |

| Má ventilação | Molde |

Com base nisto, podemos propor uma ação clara. Por exemplo, aumentar a altura do riser em 15% para melhorar a alimentação da peça fundida.

Vamos aprofundar esta correção estruturada. O diagrama de espinha de peixe é a nossa principal ferramenta. Ele divide o problema em partes gerenciáveis: Homem, Máquina, Material e Método. Esta revisão sistemática evita que nos falte um fator crítico.

Em projectos anteriores no PTSMAKE, descobrimos que a documentação de todas as variáveis é crucial. Para a porosidade de retração, as categorias ‘Método’ e ‘Material’ são frequentemente onde os problemas se escondem. Por exemplo, uma temperatura de vazamento elevada pode criar gradientes térmicos que conduzem a vazios.

É aqui que a compreensão Contração volumétrica9 é essencial. À medida que o metal passa do estado líquido para o sólido, o seu volume diminui. O riser deve atuar como um reservatório, alimentando a fundição com metal fundido para compensar esta redução.

Se o riser solidificar antes da peça principal, não pode fazer o seu trabalho. É isto que cria o defeito. Após análise, podemos determinar que um aumento de 15% na altura do riser fornecerá material suficiente para resolver o problema.

Mas como é que sabemos que a correção funcionou? Produzimos um novo lote de teste. Depois, verificamos utilizando métodos não destrutivos, como a inspeção por raios X.

| Método de verificação | Objetivo |

|---|---|

| Inspeção por raios X | Detetar vazios internos de forma não destrutiva. |

| Seccionamento e polimento | Confirmar visualmente a ausência de porosidade. |

| Medição da densidade | Comparar a densidade da peça com o padrão do material. |

Este processo baseado em dados fornece uma confirmação clara. Valida a nossa solução e aperfeiçoa os nossos padrões para futuros trabalhos de fundição de metais.

Para corrigir a porosidade de retração, utilizamos um diagrama de espinha de peixe para identificar as causas principais, como um riser subdimensionado. Implementamos uma solução específica, como o aumento da altura do riser, e depois verificamos a sua eficácia com métodos como a inspeção por raios X e o seccionamento.

Como otimizar um processo de fundição de metal para reduzir os custos?

Maximizar o rendimento é uma forma direta de reduzir os custos. Pense nisso como um simples rácio. Comparamos o peso da peça final com o total de metal derramado.

Cada pedaço de metal que não está no produto final é um custo. Isto inclui os sistemas de portas e de elevação necessários para o processo.

O nosso objetivo é tornar estes sistemas mais pequenos. Mas temos de o fazer sem sacrificar a qualidade. A redução da taxa de refugo é também crucial para melhorar os seus resultados.

Um maior rendimento significa menos desperdício de material e uma produção mais eficiente.

| Métrica | Antes da otimização | Após a otimização |

|---|---|---|

| Total de metal vazado | 15 kg | 13 kg |

| Peso final de fundição | 10 kg | 10 kg |

| Percentagem de rendimento | 66.7% | 76.9% |

Melhorar o rendimento da fundição de metal requer uma abordagem pormenorizada. Não se trata apenas de vazar menos metal. Trata-se de projetar todo o sistema para obter eficiência.

O equilíbrio entre a portagem e o risco

O sistema de canais e de elevação é essencial. Este guia o metal fundido para a cavidade do molde e alimenta a peça fundida à medida que esta arrefece. Isto evita defeitos causados por retração volumétrica10.

No entanto, este sistema é removido após a fundição e torna-se sucata. Tem de ser fundido de novo, o que consome energia e tempo.

A chave é a otimização. Um sistema demasiado grande desperdiça muito material. Um sistema demasiado pequeno pode dar origem a defeitos como a porosidade, o que aumenta a taxa de refugo.

Na PTSMAKE, utilizamos software de simulação. Isto ajuda-nos a conceber os canais e os tubos de elevação mais eficientes para cada peça única. Minimiza o desperdício de material e garante uma fundição sólida.

Reduzir a taxa de sucata

As peças de refugo são uma perda total de material, energia e mão de obra. Identificar as causas principais da sucata é o primeiro passo para a reduzir. O controlo consistente do processo é vital.

| Taxa de sucata | Impacto do custo por 1000 unidades |

|---|---|

| 5% | Custo de base |

| 3% | Poupanças significativas |

| 1% | Eficiência óptima |

Com base nos nossos testes, mesmo uma pequena redução nos resíduos pode levar a poupanças de custos substanciais ao longo de uma produção.

Maximizar o rendimento da sua fundição é uma estratégia em duas partes. Em primeiro lugar, projecte de forma inteligente os canais e os risers para reduzir o desperdício de material. Em segundo lugar, apertar os controlos do processo para reduzir a taxa de refugo. Isto reduz diretamente os custos e aumenta a eficiência global em qualquer operação de fundição de metal.

Tendo em conta uma fundição de metal que falhou, como é que se efectua uma análise de falhas?

Uma falha na fundição de metal pode parar um projeto. Para o resolver, é necessário mais do que um palpite. É necessário um procedimento formal.

Uma abordagem sistemática garante que se encontra a verdadeira causa raiz. Isto evita a repetição dos mesmos erros dispendiosos.

O processo em cinco etapas

Eis uma descrição simples do processo que seguimos no PTSMAKE. Passa da observação inicial para uma solução final e eficaz.

| Etapa | Ação |

|---|---|

| 1 | Falha do documento |

| 2 | Recolher dados |

| 3 | Analisar defeito |

| 4 | Formulário Hipótese |

| 5 | Implementar a correção |

Este método estruturado é fundamental para resolver problemas complexos de fundição.

Porque é que um procedimento formal é crucial

Sem um procedimento formal, as equipas tiram frequentemente conclusões precipitadas. Uma análise estruturada evita que isso aconteça, obrigando a uma abordagem baseada em dados. Trata-se de construir um caso, não apenas de detetar uma falha.

Etapas 1 e 2: Construir a base

Em primeiro lugar, documente tudo. Tire fotografias nítidas e anote a localização da falha. De seguida, reúna todos os dados de produção. Isto inclui registos de fusão, resultados de testes de areia e parâmetros da máquina. Estes dados fornecem o contexto necessário para uma verdadeira análise. Nos nossos projectos anteriores, estes dados revelaram frequentemente variações de processo ocultas.

Etapas 3, 4 e 5: Da análise à ação

De seguida, analise o defeito em si. Isto pode envolver uma inspeção visual, seccionamento da peça ou uma análise mais profunda análise metalúrgica11. Com base em todas as provas, forma-se uma hipótese lógica sobre a causa principal. Não se trata de um palpite, mas sim de uma conclusão fundamentada. Por fim, propõe e implementa um plano de ação corretiva para evitar a recorrência.

A comparação das abordagens torna claro o benefício.

| Abordagem de adivinhação | Procedimento sistemático |

|---|---|

| Tirar conclusões precipitadas | Recolhe primeiro todos os dados disponíveis |

| Baseia-se na opinião | Com base em provas e análises |

| Corrige os sintomas | Resolve a causa principal |

| Frequentemente conduz a fracassos repetidos | Previne problemas futuros |

Um processo formal transforma um problema numa oportunidade de aprendizagem, reforçando o seu controlo de qualidade global.

Um procedimento formal, passo a passo, não é negociável para uma análise de falhas eficaz. A sua equipa passa sistematicamente da adivinhação do problema à implementação de uma solução validada, garantindo a fiabilidade a longo prazo dos seus componentes de fundição de metal.

Como é que se adapta um processo a uma liga nova e desconhecida?

A adaptação de um processo a uma nova liga não é um trabalho de adivinhação. Requer um plano estruturado de investigação e desenvolvimento. Este plano actua como o seu roteiro para o sucesso.

Comece com a ficha de dados

Em primeiro lugar, obtenha a ficha técnica da liga. Este documento é a sua principal fonte de informação. Indica-lhe as propriedades fundamentais do material.

Parâmetros-chave da ficha de dados

Estes dados iniciais são críticos. Evitam erros graves antes mesmo de se iniciar o processo de fundição de metal.

| Parâmetro | Importância |

|---|---|

| Ponto de fusão | Define a base para a temperatura de aquecimento. |

| Fluidez | Influencia o preenchimento do molde e a captura de detalhes. |

| Retração | Determina a conceção de risers e portões. |

Estes dados constituem um bom ponto de partida.

Da teoria à prática

A ficha de dados fornece uma base teórica. Mas o fabrico no mundo real tem sempre variáveis. É por isso que passamos aos testes em pequena escala. Fazem a ponte entre o papel e a produção.

Execução de ensaios em pequena escala

Na PTSMAKE, efectuamos sempre ensaios. Este passo não é negociável para materiais desconhecidos. Criamos moldes pequenos e simples para observar o comportamento da liga. Isto minimiza o risco e o desperdício de material.

Estes testes ajudam-nos a afinar as variáveis críticas do processo. Analisamos a forma como a liga flui e solidifica. Isto revela as suas verdadeiras caraterísticas sob as nossas condições específicas. Prestamos muita atenção a potenciais defeitos causados por questões como fluxo deficiente ou excesso de contração dendrítica12.

Afinação de variáveis-chave

Ajustamos metodicamente uma variável de cada vez. Isto ajuda a isolar o seu efeito na qualidade da peça final. É uma abordagem sistemática à resolução de problemas no fabrico.

| Variável | Objetivo de ajustamento |

|---|---|

| Temperatura de vazamento | Otimizar a fluidez sem provocar a porosidade do gás. |

| Sistema de portas | Assegurar o enchimento completo do molde sem turbulência. |

| Risering | Compensar o encolhimento para evitar vazios. |

Com base nos resultados dos nossos testes, podemos aumentar a escala com confiança. Esta fase de I&D garante que a nossa primeira produção seja bem sucedida. É um passo fundamental em qualquer operação fiável de fundição de metais.

Um plano de I&D sólido é essencial. Comece com a folha de dados da liga para obter conhecimentos teóricos. Depois, utilize testes de vazamento em pequena escala para aperfeiçoar as variáveis do seu processo. Esta abordagem estruturada minimiza os riscos e garante a prontidão da produção.

Como é que um protótipo de fundição bem sucedido pode ser transformado em produção em massa?

Aumentar a escala de um protótipo de sucesso não é apenas uma questão de aumentar a quantidade. Requer uma mudança estratégica completa. Os métodos que funcionaram para uma ou dez peças falharão para dez mil.

Do protótipo à ferramenta de produção

As ferramentas de protótipo são frequentemente fabricadas com materiais mais macios e mais rápidos de maquinar. Isto é ótimo para os testes iniciais. Mas não durará para a produção em massa. Os padrões de produção duradouros são essenciais para o fabrico de grandes volumes.

| Tipo de ferramenta | Tempo de vida (ciclos) | Material | Melhor para |

|---|---|---|---|

| Protótipo | 10 - 1,000 | Aço macio, alumínio | Validação, baixo volume |

| Produção | 100,000+ | Aço temperado | Produção em massa |

Adotar a automatização

Os processos manuais introduzem variações. Para escalar eficazmente, é necessário automatizar tarefas repetitivas como a mistura de areia, a moldagem e o vazamento. A automatização garante consistência e velocidade.

Os principais desafios da expansão

A transição de um protótipo para a produção em massa apresenta vários obstáculos importantes. Trata-se de passar de um processo flexível e prático para um sistema rígido e controlado. Ignorar estes desafios pode levar a problemas de qualidade e a derrapagens orçamentais.

Atualizar as suas ferramentas

As ferramentas de protótipos temporários não conseguem suportar as pressões da produção contínua. Orientamos frequentemente os clientes nesta transição. Ajudamo-los a investir em ferramentas de aço temperado concebidas para centenas de milhares de ciclos. Este custo inicial é crucial para a fiabilidade a longo prazo em qualquer fundição de metais operação.

Implementação da automatização inteligente

A automatização é mais do que a simples substituição de mão de obra. Trata-se de criar um processo repetível. Os sistemas automatizados para mistura de areia e moldagem eliminam o erro humano. Isto melhora diretamente a consistência de peça para peça. O objetivo é minimizar variabilidade do processo13 para garantir que cada peça cumpre as especificações.

Estabelecimento de controlos de processos

Não se pode controlar o que não se mede. A implementação do Controlo Estatístico do Processo (SPC) é inegociável para o dimensionamento. Isto envolve a monitorização em tempo real de variáveis-chave.

| Parâmetro monitorizado | Porque é que é fundamental |

|---|---|

| Temperatura de fusão | Afecta a fluidez e a estrutura final do grão. |

| Velocidade de vazamento | Impacta o enchimento do molde e o potencial de defeitos. |

| Taxa de arrefecimento | Determina as propriedades mecânicas finais. |

| Humidade da areia | Controla a resistência do molde e o acabamento da superfície. |

Ao registar estes dados, podemos prever e evitar defeitos antes de estes ocorrerem. Isto mantém a qualidade elevada e as taxas de refugo baixas.

Passar de um protótipo para a produção em massa requer uma mudança estratégica para ferramentas duradouras, automatização de processos e controlos estatísticos robustos. Estes elementos trabalham em conjunto para garantir uma qualidade consistente, uma produção elevada e um sucesso a longo prazo para o seu produto.

Como é que se resolve um defeito recorrente que não tem solução simples?

Quando um defeito continua a aparecer, é altura de parar de adivinhar. Os testes simples de um fator de cada vez falham frequentemente. Não conseguem descobrir interações complexas entre as variáveis do processo.

Precisamos de um método mais poderoso e estruturado. É aqui que entra em jogo a resolução avançada de problemas.

Adoção de uma abordagem sistemática

A conceção de experiências (DOE) é um método estatístico que utilizamos. Ajuda-nos a testar sistematicamente vários factores de uma só vez. Esta abordagem é muito mais eficiente do que a tentativa e erro.

Correção simples vs. DOE

| Método | Abordagem | Resultado |

|---|---|---|

| Correção simples | Alterar uma variável | Falha frequentemente nas interações |

| DOE | Alterar múltiplas variáveis | Identifica os factores-chave |

Quando se depara com um defeito persistente na fundição de metal, os ajustes simples não são suficientes. A temperatura de vazamento, por si só, pode não ser a causa principal. O problema pode ser uma combinação de factores.

É por isso que recorremos à Conceção de Experiências (DOE). É um divisor de águas. O DOE permite-nos variar vários parâmetros do processo em simultâneo. Isto revela como eles interagem uns com os outros.

Identificação das interações críticas

Imagine que tem um problema recorrente de porosidade. A causa pode ser a temperatura de vazamento, a composição da areia ou a quantidade de inoculação. Alterá-los um a um é lento e pode não levar a lado nenhum.

Com o DOE, podemos testar diferentes combinações de uma forma estruturada. Esta abordagem permite-nos identificar estatisticamente os factores mais significativos. Em projectos anteriores no PTSMAKE, utilizamos frequentemente uma abordagem estruturada como um matriz ortogonal14 para conceber estas experiências de forma eficiente.

Exemplo de factores DOE

| Fator | Nível 1 (Baixo) | Nível 2 (Elevado) |

|---|---|---|

| Temp. de vazamento. | 1400°C | 1450°C |

| Aglutinante de areia % | 3% | 5% |

| Inoculação | 0.1% | 0.2% |

Esta análise estatística aponta diretamente para a causa principal. Mostra qual a combinação de definições que elimina definitivamente o defeito, poupando tempo e recursos.

Quando as correcções simples falham, é essencial uma abordagem sistemática como a Conceção de Experiências. Esta abordagem vai além da adivinhação, utilizando dados para descobrir interações complexas e fornecer uma solução fiável e permanente para defeitos recorrentes.

Desbloquear soluções perfeitas de fundição de metal com PTSMAKE

Pronto para levar o seu projeto de fundição de metal do conceito à produção sem falhas? Contacte a PTSMAKE agora para obter um orçamento personalizado! A nossa equipa de especialistas permite-lhe ultrapassar desafios, otimizar custos e fornecer resultados precisos - independentemente da complexidade da sua indústria ou do seu projeto. Envie sua consulta hoje mesmo!

Saiba mais sobre como identificar e prevenir este defeito de fundição comum para garantir a qualidade e fiabilidade das peças. ↩

Saiba como a forma do carbono no interior do ferro altera drasticamente as suas propriedades mecânicas. ↩

Compreender como metais diferentes podem causar corrosão acelerada quando em contacto elétrico. ↩

Saiba como a estrutura interna do grão afecta o desempenho e a durabilidade das suas peças finais. ↩

Explore o papel crítico desta fase de alta temperatura na transformação das propriedades do aço. ↩

Saiba como os pontos de tensão podem comprometer a integridade estrutural e a vida útil dos seus componentes fundidos. ↩

Saiba como este design de canal afecta a integridade final e a qualidade da superfície da sua peça. ↩

Saiba como distribuir os custos das ferramentas ao longo da vida de um projeto melhora a precisão financeira e a tomada de decisões. ↩

Clique para compreender como a densidade do metal muda durante o arrefecimento e afecta a qualidade da fundição. ↩

Saiba como esta propriedade fundamental dos metais de arrefecimento influencia diretamente a conceção dos sistemas de fundição e a integridade da peça final. ↩

Descubra as técnicas científicas utilizadas para examinar as propriedades dos metais e descobrir as causas ocultas das falhas. ↩

Saiba como se formam as estruturas cristalinas e porque é que são fundamentais para a resistência e integridade das peças. ↩

Saiba como o controlo deste fator garante uma qualidade consistente e reduz o desperdício de produção. ↩

Saiba como esta ferramenta estatística simplifica experiências complexas e ajuda-o a encontrar as causas principais mais rapidamente. ↩