A fundição injectada a alta pressão parece simples até se enfrentar desafios reais de produção. Lida com defeitos complexos, tempos de ciclo imprevisíveis e problemas de qualidade que custam milhares em desperdícios e atrasos.

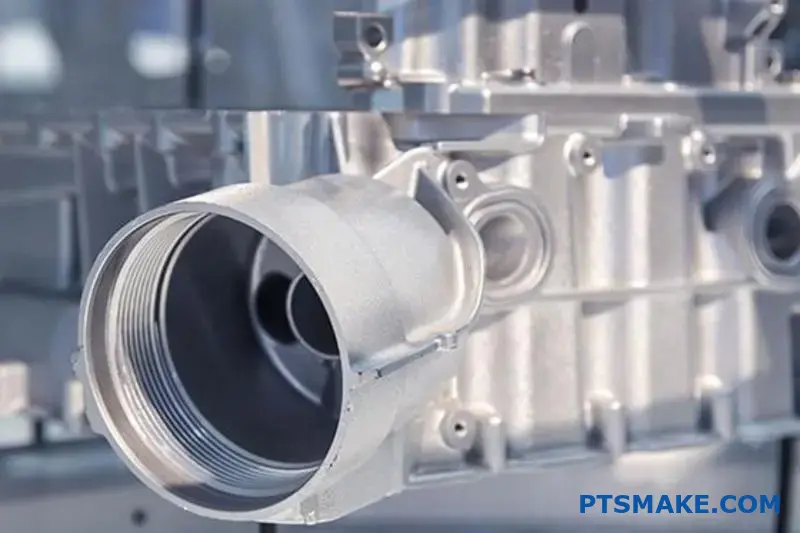

A fundição sob pressão é um processo de formação de metal que injecta metal fundido em matrizes de aço sob pressão extrema (tipicamente 1.500-30.000 psi), criando peças precisas, quase em forma líquida, com excelente acabamento superficial e precisão dimensional.

Já trabalhei com fabricantes que se debatem diariamente com estas mesmas questões. Este guia abrange os conhecimentos práticos de que necessita para resolver problemas, otimizar processos e tomar decisões baseadas em dados que melhorem os resultados da sua produção.

Qual é o princípio fundamental da fundição injectada a alta pressão?

O princípio fundamental está mesmo no nome: alta pressão. Não se trata apenas de encher um molde. Trata-se de injetar metal fundido com imensa força e velocidade.

Esta ação fundamental distingue-o de todos os outros métodos de fundição. É a diferença entre despejar e disparar.

O poder da pressão

A alta pressão força o metal em cada pequeno pormenor da cavidade do molde. Isto garante que a peça final corresponda ao desenho com uma precisão incrível, criando uma peça de "forma líquida".

Velocidade e estrutura

A injeção rápida também leva a um arrefecimento rápido. Isto cria uma microestrutura de grão fino no material, o que aumenta significativamente a sua resistência e durabilidade.

| Caraterística | Fundição injectada a alta pressão | Outros métodos |

|---|---|---|

| Velocidade de injeção | Extremamente elevado | Baixo a médio |

| Pressão | 10-200 MPa | Gravidade / Baixa |

| Forma final | Forma da rede | Forma quase líquida |

| Estrutura do grão | Fino e denso | Mais grosso |

Desempacotar o processo

O fator determinante é a velocidade a que o metal fundido entra na matriz. Estamos a falar de velocidades que podem ultrapassar os 100 metros por segundo. Esta velocidade, combinada com uma pressão intensa, é crucial.

Pense da seguinte forma. A fundição por gravidade é como deitar água suavemente num copo. A fundição sob pressão é como utilizar uma mangueira de incêndio para encher esse mesmo copo numa fração de segundo. A turbulência é controlada para garantir o enchimento completo.

Porque é que isto é importante

Este processo minimiza os defeitos. A alta pressão comprime o metal, reduzindo drasticamente a porosidade. O ar não tem tempo ou espaço para ficar preso. O resultado é um componente sólido, denso e fiável.

No nosso trabalho no PTSMAKE, vimos como isto afecta diretamente o desempenho em aplicações críticas. Não se trata apenas de criar uma forma; trata-se de criar uma estrutura de material superior de dentro para fora. A rápida Taxa de solidificação1 é fundamental para o conseguir.

Comparação das pressões de fundição

| Método de fundição | Gama de pressão típica | Aplicação primária |

|---|---|---|

| Alta pressão | 10 - 200 MPa | Peças complexas e de paredes finas |

| Baixa pressão | 0,02 - 0,1 MPa | Peças simétricas (por exemplo, rodas) |

| Fundição por gravidade | Atmosférico | Peças simples e grandes |

Esta comparação mostra porque é que a fundição injectada a alta pressão é a opção ideal para componentes complexos e precisos.

O princípio fundamental da fundição injectada a alta pressão é a utilização de velocidade e força extremas. Este método injecta metal fundido para criar peças fortes, precisas, em forma de rede e com uma estrutura de grão fino. É fundamentalmente diferente dos métodos de fundição mais lentos e de baixa pressão.

O que é que define fundamentalmente uma ‘boa’ fundição injectada a alta pressão?

Uma boa fundição injectada a alta pressão não é apenas uma questão de aparência. É fundamentalmente definida por um trio de atributos-chave. Atingir a excelência nestas áreas é a verdadeira medida da qualidade.

Os pilares de uma fundição de qualidade

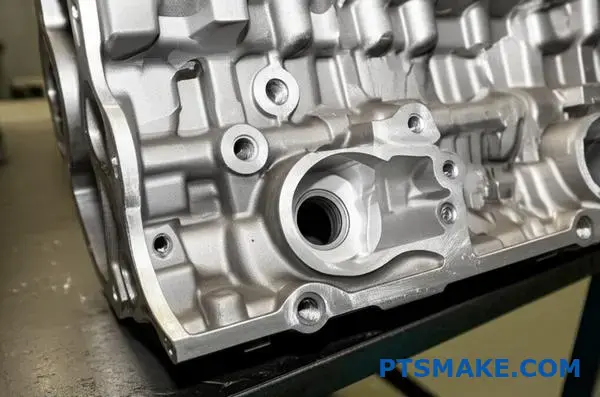

Precisão dimensional

Isto significa que a peça atinge a sua "forma líquida" final diretamente a partir do molde. Requer um mínimo ou nenhuma maquinação secundária. Isto poupa tempo e custos.

Integridade mecânica

Trata-se do que está no interior. Uma boa peça fundida tem pouca porosidade. Isto garante que a peça é forte e fiável sob tensão.

Acabamento da superfície

Uma superfície lisa e consistente é crucial. É importante para a estética e para as peças que requerem selagem ou revestimento.

Estas qualidades não acontecem por acaso. São o resultado direto do domínio dos princípios fundamentais do processo.

| Atributo | Porque é que é importante |

|---|---|

| Precisão dimensional | Reduz os custos de pós-processamento e assegura uma montagem correta. |

| Integridade mecânica | Garante a resistência, a durabilidade e a segurança de utilização da peça. |

| Acabamento da superfície | Melhora a aparência e o desempenho funcional. |

Conseguir estes atributos é um ato de equilíbrio delicado. Tudo se resume ao controlo preciso da pressão, da temperatura e da velocidade do metal fundido. Pense neles como as três alavancas que accionamos para obter o resultado perfeito. Se uma delas estiver desligada, toda a peça pode ficar comprometida.

O Triângulo de Controlo: Pressão, temperatura e velocidade

Dominar a velocidade e a pressão de injeção

A velocidade a que injectamos o metal é crítica. Demasiado lenta, e o metal pode solidificar antes de preencher a cavidade, causando defeitos. Demasiado rápido, corremos o risco de prender o ar, o que cria porosidade de gás. A fase de pressão final compacta o metal, minimizando a contração.

O papel da temperatura

Temos de gerir as temperaturas do metal fundido e do molde. As temperaturas corretas garantem que a liga flui suavemente em todos os detalhes do molde. Um controlo inadequado pode levar a tensões, fissuras ou fragilidades compostos intermetálicos2 que enfraquecem o componente final. Este é um ponto de falha comum.

Nos nossos projectos no PTSMAKE, vemos frequentemente como um pequeno desvio nestes parâmetros conduz a problemas de qualidade significativos. É um jogo de precisão.

| Desequilíbrio de variáveis | Potencial defeito de fundição |

|---|---|

| Velocidade de injeção excessiva | Porosidade do gás, intermitência |

| Baixa temperatura do metal/molde | Frio desliga, falha |

| Pressão final insuficiente | Encolhimento Porosidade, afundamentos |

Essencialmente, uma peça fundida de qualidade superior é definida pela sua exatidão, solidez interna e qualidade da superfície. Estes resultados não são acidentais; resultam diretamente do controlo especializado da pressão de injeção, da temperatura e da velocidade ao longo do processo de fundição a alta pressão.

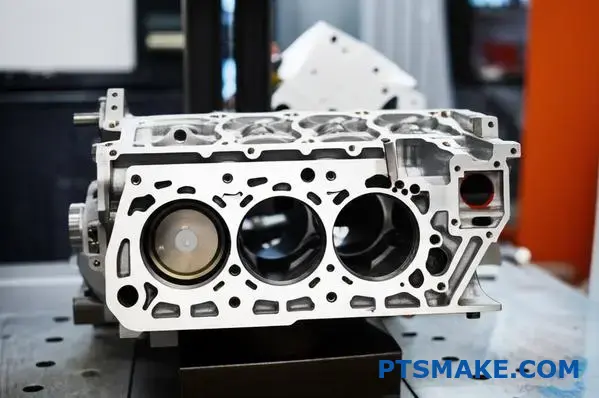

Quais são as principais fases de um ciclo completo de HPDC?

O processo de fundição injectada a alta pressão é uma sequência precisa. Cada etapa baseia-se diretamente na anterior. Saltar ou apressar uma etapa pode comprometer todo o lote.

Pense nisso como uma dança bem coreografada. Começa com a preparação do material e do molde.

Os primeiros passos: A preparação é fundamental

Primeiro, fundimos a liga metálica em bruto. É aquecida até atingir um estado fundido específico. De seguida, o metal líquido é transferido para a máquina.

Ao mesmo tempo, o molde da matriz é preparado. É pulverizado um lubrificante nas superfícies do molde. Isto ajuda a controlar a temperatura e assegura que a peça final se liberta facilmente.

| Estágio | Objetivo |

|---|---|

| Fusão e transferência | Preparar a liga metálica para injeção. |

| Preparação da matriz | Arrefecer, lubrificar e limpar o molde. |

O ciclo do núcleo: Do líquido ao sólido

Uma vez fechado o molde, inicia-se a fase de injeção. O metal fundido é forçado a entrar na cavidade da matriz sob uma pressão imensa. Isto acontece em duas fases: uma injeção lenta para encher a "manga de injeção", seguida de um êmbolo de alta velocidade. Esta velocidade é fundamental para criar peças pormenorizadas e de paredes finas.

O metal arrefece e solidifica no interior da matriz. O controlo deste processo de arrefecimento é essencial. Uma má gestão da temperatura pode introduzir defeitos internos como porosidade3, o que enfraquece o componente final. Na PTSMAKE, concentramo-nos fortemente na gestão térmica para garantir a integridade da peça.

Após a solidificação, a matriz abre-se e os pinos ejectores empurram a peça fundida para fora. A peça pode então ser arrefecida num banho líquido. Este arrefecimento rápido permite obter as propriedades mecânicas desejadas.

Acabamento da peça

A fase final é o corte. O material em excesso, tal como as corrediças, as portas e qualquer brilho, é removido da peça fundida. Isto pode ser feito utilizando um molde de corte ou outros métodos mecânicos. Agora, a peça está completa.

| Estágio | Objetivo |

|---|---|

| Injeção | Encher a cavidade do molde com metal fundido. |

| Arrefecimento | Deixar o metal solidificar na forma da peça. |

| Ejeção | Retirar a peça de fundição solidificada do molde. |

| Têmpera | Arrefecer rapidamente a peça para melhorar as propriedades. |

| Aparar | Retirar o material em excesso da peça final. |

Desde a fusão do metal bruto até ao corte da peça final, cada fase do ciclo HPDC é vital. O controlo preciso ao longo desta sequência garante que o componente final cumpre todas as especificações de resistência, acabamento e precisão dimensional.

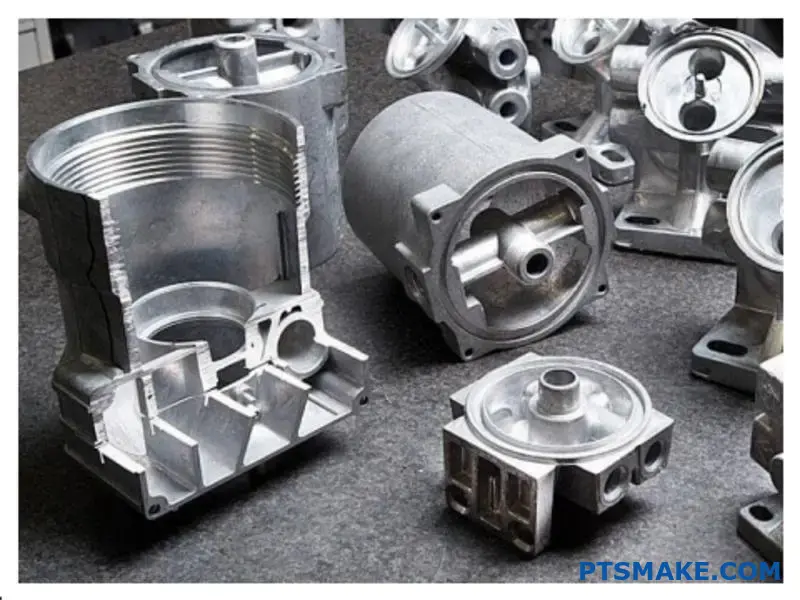

Quais são as famílias mais comuns de ligas de fundição sob pressão?

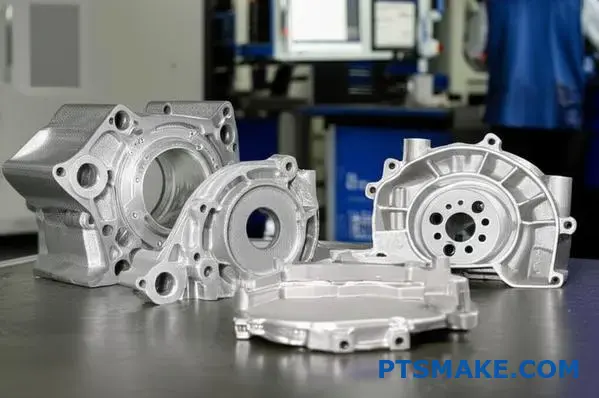

Na fundição injectada a alta pressão, a escolha da liga é fundamental. Ela define as propriedades finais da peça. As três principais famílias são o alumínio, o zinco e o magnésio. Cada uma oferece uma mistura única de caraterísticas.

Isto torna-os adequados para diferentes aplicações. Na PTSMAKE, orientamos os clientes para o melhor ajuste. Vejamos as suas principais caraterísticas.

| Família Alloy | Caraterísticas principais | Utilização comum |

|---|---|---|

| Alumínio | Leve e resistente | Peças para automóveis |

| Zinco | Alta ductilidade e acabamento | Hardware, Eletrónica |

| Magnésio | Ultra-leve | Aeroespacial, Portáteis |

Esta tabela fornece uma visão geral rápida. Podemos agora explorá-los com mais pormenor para compreender as suas aplicações práticas.

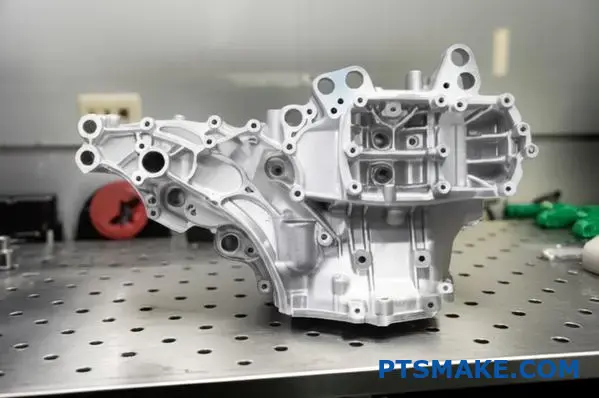

Ligas de alumínio

O alumínio é o cavalo de batalha da fundição injectada. Oferece uma excelente combinação de resistência e baixo peso. A sua resistência à corrosão é também bastante boa para muitos ambientes, tornando-o versátil.

Propriedades principais

O mais comum é o A380. A sua temperatura de fundição é de cerca de 660°C. Esta temperatura elevada afecta a vida útil das ferramentas. Compreender as caraterísticas da liga ponto eutéctico4 é crucial para controlar a solidificação e a estrutura final do grão para um desempenho ótimo da peça.

Ligas de zinco

As ligas de zinco, como o ZAMAK 3, são conhecidas pela sua fluidez. Isto permite paredes finas e pormenores intrincados. São fundidas a temperaturas mais baixas, cerca de 420°C, o que constitui uma vantagem significativa.

Pontos fortes e pontos fracos

Esta temperatura mais baixa significa uma vida útil mais longa da matriz, um custo-benefício que discutimos frequentemente com os clientes no PTSMAKE. O zinco tem uma excelente resistência, mas é mais pesado do que o alumínio. A sua resistência à corrosão é moderada sem acabamento secundário.

Ligas de magnésio

O magnésio é o metal estrutural mais leve disponível para fundição injectada. A sua relação resistência/peso é extraordinária. É perfeito para aplicações em que cada grama conta, como na indústria aeroespacial ou na eletrónica de ponta.

Considerações sobre a fundição

A sua temperatura de fundição é semelhante à do alumínio. No entanto, o magnésio requer um manuseamento especial devido à sua reatividade. Os protocolos de segurança adequados para a fundição de magnésio a alta pressão não são negociáveis nas nossas instalações.

| Caraterística | Alumínio (A380) | Zinco (ZAMAK 3) | Magnésio (AZ91D) |

|---|---|---|---|

| Temperatura de fundição (°C) | ~660 | ~420 | ~650 |

| Resistência ao peso | Excelente | Bom | Superior |

| Resistência à corrosão | Bom | Moderado | Razoável (necessita de revestimento) |

A escolha da liga correta é um compromisso. O alumínio oferece equilíbrio, o zinco fornece detalhes e acabamentos, enquanto o magnésio proporciona o melhor desempenho em termos de leveza. As necessidades específicas do seu projeto em termos de resistência, peso e ambiente determinarão a escolha do material ideal.

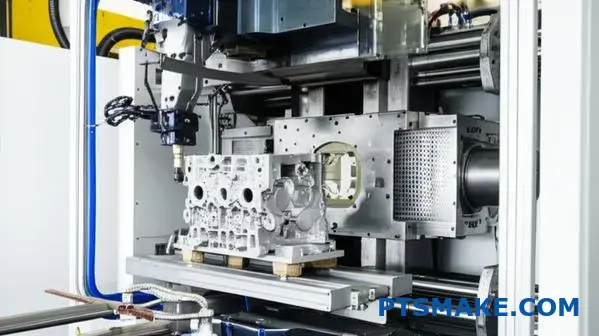

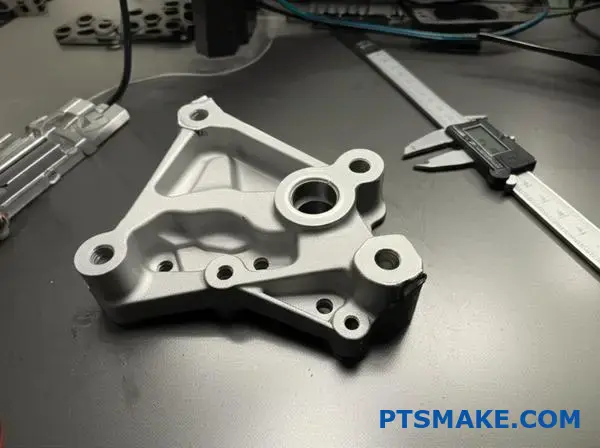

Quais são as operações típicas de pós-fundição e as suas finalidades?

Uma peça de fundição em bruto raramente é o produto final. As operações de pós-fundição são etapas essenciais. Elas refinam a peça, tornando-a pronta para a sua aplicação final.

Estes processos garantem que a peça cumpre as especificações do projeto. Vão desde a simples limpeza até à maquinação de alta precisão.

Processos a jusante comuns

Cada operação tem um objetivo específico e crucial. Trabalham em conjunto para criar o componente final.

| Funcionamento | Objetivo primário |

|---|---|

| Aparar | Remover o excesso de material indesejado |

| Jateamento | Limpeza e preparação da superfície |

| Maquinação | Atingir tolerâncias críticas e apertadas |

| Acabamento | Acrescentar proteção e melhorar a estética |

Porque é que cada passo não é negociável

Os processos de pós-fundição não são opcionais. São parte integrante do fabrico de uma peça fiável. Saltar um passo pode comprometer a integridade e a função da peça.

Do bruto ao pronto: Aparar e jatear

O corte é o primeiro passo. Retira o excesso de material, como rebarbas, ranhuras e portões deixados pelo processo de fundição. Isto é crucial para um ajuste correto e segurança.

Segue-se a granalhagem. Utiliza meios abrasivos para limpar a superfície da peça. Isto remove quaisquer incrustações ou óxidos. Também cria uma textura uniforme, que é uma base ideal para a pintura ou o revestimento.

O passo da precisão: Maquinação CNC

É aqui que nós, no PTSMAKE, acrescentamos frequentemente um valor significativo. Enquanto um processo como fundição injectada a alta pressão é muito preciso, a maquinagem é necessária para caraterísticas com as tolerâncias mais apertadas.

Isto inclui orifícios roscados, superfícies de contacto e ranhuras de anéis em O. A maquinagem assegura que estas caraterísticas críticas são perfeitamente dimensionadas. Por vezes, pode revelar porosidade do subsolo5, que é vital para a identificação de peças de elevado desempenho.

O toque final: Operações de acabamento

O acabamento é a fase final. Protege a peça e confere-lhe o aspeto desejado. A escolha depende do ambiente de aplicação e dos requisitos estéticos.

| Tipo de acabamento | Benefício chave | Aplicação típica |

|---|---|---|

| Revestimento em pó | Alta durabilidade, escolha da cor | Peças para automóveis, caixas de proteção |

| Pintura | Estética versátil, baixo custo | Eletrónica de consumo |

| Anodização | Resistência à corrosão e ao desgaste | Aeroespacial, dispositivos médicos |

As operações de pós-fundição transformam uma fundição em bruto num componente acabado e funcional. Estas etapas essenciais, desde o corte e a granalhagem até à maquinação de precisão e ao revestimento final, garantem que a peça cumpre todas as especificações de desempenho, ajuste e aspeto.

Como é que se resolve sistematicamente o problema da porosidade numa peça fundida?

Quando a porosidade aparece, não se deve adivinhar. É fundamental adotar uma abordagem sistemática. O primeiro passo é sempre a identificação. Trata-se de porosidade de gás ou de retração? Este diagnóstico inicial dita todo o caminho de resolução de problemas, poupando-lhe tempo e recursos.

Esta simples distinção ajuda-o a concentrar-se. Pode reduzir imediatamente as causas potenciais. Evita que se ajustem os parâmetros errados.

Um fluxograma lógico começa com esta pergunta.

| Tipo de porosidade | Pergunta-chave | Próxima etapa |

|---|---|---|

| Gás | Os poros são lisos e esféricos? | Investigar as fontes de gás |

| Retração | Os poros são irregulares e angulosos? | Analisar a solidificação e a alimentação |

Uma vez identificado o tipo, é possível seguir um caminho lógico até à causa principal. Este método estruturado é essencial, especialmente em processos complexos como a fundição injectada a alta pressão. Vamos decompor os dois ramos principais do nosso fluxograma de resolução de problemas.

Resolução de problemas de porosidade do gás

A porosidade do gás provém do ar preso ou do gás libertado do metal fundido. A chave é descobrir de onde vem o gás e porque não está a sair. A sua investigação deve centrar-se no fluxo e na ventilação.

| Causa potencial | Ação corretiva |

|---|---|

| Ventilação inadequada | Acrescentar ou aumentar os respiradouros; assegurar que os respiradouros estão limpos. |

| Turbulência elevada | Ajustar a velocidade do portão para promover o fluxo laminar. |

| Excesso de lubrificante | Otimizar o ciclo e a quantidade de pulverização; utilizar um agente desmoldante de alta qualidade. |

| Humidade no metal/chapéu | Assegurar que o material de carga está seco e pré-aquecer corretamente as conchas. |

Resolução de problemas de porosidade de retração

A porosidade de contração é um défice de volume. Ocorre quando o metal líquido não consegue alimentar uma secção que está a solidificar. Isto ocorre frequentemente em secções mais espessas ou em áreas isoladas da porta. A pressão adequada e a gestão térmica são vitais. Isto impede a alimentação adequada à medida que o metal solidifica, levando frequentemente a dendrítico6 vazios.

| Causa potencial | Ação corretiva |

|---|---|

| Baixa pressão de intensificação | Aumentar a pressão da fase final para alimentar a peça fundida. |

| Alimentação inadequada | Redesenhar o corredor e o portão para alimentar as secções grossas em último lugar. |

| Geometria da peça (pontos quentes) | Modificar o desenho da peça para obter uma espessura de parede uniforme. |

| Arrefecimento incorreto | Adicionar linhas de arrefecimento perto de pontos quentes ou ajustar o tempo de ciclo. |

Este fluxograma simplifica a resolução de problemas. Ao identificar primeiro o tipo de porosidade, pode abordar sistematicamente as causas potenciais. Esta abordagem direcionada poupa tempo e reduz o desperdício, conduzindo sempre a peças consistentes e de alta qualidade.

Como é que se pode reduzir o tempo de ciclo sem sacrificar a qualidade da peça?

Uma abordagem equilibrada é crucial neste domínio. Reduzir o tempo de ciclo não se trata de uma única solução mágica. É necessário analisar todo o processo.

Temos de analisar cuidadosamente cada passo. O objetivo é a melhoria sem compromissos.

Uma estratégia de otimização multifacetada

Concentramo-nos em várias áreas-chave. Estas incluem o tempo de pulverização da matriz e a eficiência do arrefecimento. Também optimizamos os percursos de automatização dos robôs.

Principais domínios a melhorar

Cada área oferece poupanças de tempo significativas. Mas a qualidade é sempre a nossa principal prioridade. No PTSMAKE, este é o nosso princípio fundamental.

| Fase do processo | Potencial de poupança de tempo |

|---|---|

| Otimização da pulverização da matriz | 1-3 segundos |

| Arrefecimento melhorado da matriz | 2-5 segundos |

| Afinação de trajectórias robóticas | 1-2 segundos |

Analisar as vantagens e desvantagens críticas

Cada ajuste envolve um compromisso. Por exemplo, reduzir a pulverização da matriz poupa tempo. No entanto, pode também acelerar o desgaste da matriz. Isto leva a custos mais elevados a longo prazo. Temos de encontrar o equilíbrio ideal.

Melhorar a eficiência da refrigeração da matriz

O arrefecimento mais rápido é um objetivo primordial. Reduz diretamente o tempo de solidificação. Isto é especialmente crítico na fundição injectada a alta pressão. Precisamos que o material atinja equilíbrio termodinâmico7 rapidamente, mas de forma uniforme.

No nosso trabalho, sugerimos frequentemente canais de arrefecimento conformes. Estes seguem o contorno da peça. Isto garante uma extração de calor mais rápida e uniforme. Evita defeitos nas peças, como deformações.

Automação de robôs de ajuste fino

As trajectórias dos robôs são frequentemente ignoradas. Uma trajetória normal pode ter movimentos bruscos. Analisamos e suavizamos estas trajectórias.

A redução de milissegundos em cada movimento é significativa numa produção. Um percurso direto e fluido é sempre mais rápido.

| Técnica | Método tradicional | Abordagem optimizada |

|---|---|---|

| Arrefecimento da matriz | Tubos de arrefecimento com furação reta | Canais de arrefecimento conformes |

| Trajetória do robô | Deslocações lineares ponto a ponto | Trajectórias de arco contínuas e suavizadas |

| Matriz em spray | Pulverização de duração fixa | Aplicação variável e direcionada |

Uma estratégia bem sucedida integra spray de matriz optimizado, refrigeração avançada e automação refinada. Esta visão holística reduz o tempo de ciclo, mantendo a qualidade da peça e protegendo a vida útil da ferramenta, criando um processo de fabrico mais eficiente e fiável do início ao fim.

Analisar um caso de um defeito de bolha recorrente numa peça fundida.

Um cliente deparou-se recentemente com um problema persistente. Apareceram bolhas na superfície da sua peça fundida após a pintura. Este é um clássico quebra-cabeças de fabrico.

O desafio é identificar a causa exacta. Terá sido gás retido no processo de fundição? Ou talvez excesso de lubrificante? Pode até ser humidade oculta.

Desenvolvemos um plano claro para investigar. Esta abordagem ajuda a evitar conjecturas. Elimina sistematicamente as possibilidades para encontrar a verdadeira causa principal.

Um plano de investigação passo a passo

O nosso primeiro passo é sempre uma verificação visual minuciosa. Examinamos o tamanho, a forma e a localização das bolhas na peça. Isto dá-nos as primeiras pistas.

De seguida, mergulhamos nos dados do processo. Uma pequena alteração nos parâmetros pode ter um grande impacto. Isto é especialmente verdadeiro num processo como a fundição sob pressão.

Revisão dos parâmetros do processo

Verificamos tudo, desde a velocidade de injeção à temperatura da matriz. Comparamos as definições dos bons lotes com as dos maus. Os dados contam frequentemente uma história.

Distinguir as causas potenciais

Para o reduzir, procuramos sinais específicos. Cada causa deixa uma impressão digital diferente. Por exemplo, oculto porosidade8 é uma fonte comum de bolhas relacionadas com o gás que aparecem após o aquecimento ou a pintura.

Eis uma repartição simples que utilizamos no PTSMAKE:

| Origem do defeito | Aspeto típico da bolha | Localização |

|---|---|---|

| Gás retido | Liso, redondo, frequentemente brilhante no interior | Secções mais grossas ou as últimas a serem preenchidas |

| Problema com o lubrificante | Forma irregular, pode ter resíduos | Perto de pinos ejectores, áreas complexas |

| Humidade | Varia, pode ser pequeno e numeroso | Pode estar em qualquer ponto da superfície |

Por fim, podemos seccionar uma peça defeituosa. A observação ao microscópio fornece uma prova definitiva. Isto confirma se existem bolsas de gás logo abaixo da superfície.

Este plano sistemático é fundamental. Vai para além das suposições. Através de uma inspeção cuidadosa, da análise de dados e da comparação de provas, podemos identificar com confiança a causa principal da formação de bolhas. Isto assegura que a correção correta é aplicada, prevenindo futuras recorrências.

Como efetuar uma análise de custos de um trabalho de casting?

A verdadeira redução de custos não tem a ver com a compressão das margens dos fornecedores. Trata-se de criar um processo mais eficiente. Os princípios comerciais inteligentes devem orientar as decisões técnicas.

Na fundição injectada a alta pressão, concentramo-nos em quatro factores de custo principais. Estas são as áreas em que pequenas alterações técnicas podem ter um grande impacto financeiro.

A melhoria destes factores conduz a poupanças sustentáveis. É uma situação em que todos ganham, tanto o cliente como o fabricante.

Vejamos os principais domínios de análise.

| Fator de custo | Impacto primário |

|---|---|

| Rendimento do metal | Resíduos de materiais |

| Tempo de ciclo | Eficiência da máquina e da mão de obra |

| Morre a vida | Amortização de ferramentas |

| Consumo de energia | Custos gerais |

A sua otimização é fundamental para uma estratégia de redução de custos bem sucedida.

Para reduzir verdadeiramente os custos, é necessário aprofundar os pormenores técnicos. Trata-se de tornar o próprio processo mais barato, e não apenas de comprar materiais mais baratos. Na PTSMAKE, trabalhamos em parceria com os clientes para analisar estas áreas.

Otimização do rendimento do metal

Um custo importante é a matéria-prima que não acaba na peça final. Concentramo-nos fortemente na conceção dos canais e das comportas. Utilizando software de simulação de fluxo, podemos frequentemente reduzir o material no sistema de canais em 10-15%, o que representa uma poupança direta.

Reduzir o tempo de ciclo

Ciclos mais rápidos significam maior produção e custos mais baixos por peça. Analisamos os canais de arrefecimento da matriz para garantir um arrefecimento rápido e uniforme. Também optimizamos os percursos de extração dos robôs e as aplicações de pulverização da matriz. Cada segundo poupado é muito importante num ciclo de produção.

Prolongamento da vida útil da matriz

As ferramentas são um grande investimento. Quanto maior for a duração de uma matriz, menor será o custo amortizado por peça. Uma das principais causas de falha da matriz é fadiga térmica9. Uma gestão térmica adequada, juntamente com revestimentos avançados e o aço para ferramentas correto, pode aumentar drasticamente a vida operacional de uma matriz.

A nossa análise mostra frequentemente que um revestimento de matriz ligeiramente mais caro pode duplicar a vida útil da ferramenta.

| Condutor | Melhoria técnica |

|---|---|

| Rendimento do metal | Redesenhar o canal e as comportas; otimizar o transbordo |

| Tempo de ciclo | Melhorar os circuitos de refrigeração; automatizar a extração |

| Morre a vida | Aplicar revestimentos avançados; melhorar o tratamento térmico |

| Energia | Melhorar o isolamento do forno; otimizar os estados de inatividade da máquina |

Reduzir o consumo de energia

A energia é uma despesa direta. Analisamos tudo, desde a eficiência do forno até à utilização de energia da própria máquina de fundição. O equipamento moderno e com boa manutenção consome menos energia por peça produzida.

A verdadeira análise de redução de custos na fundição é um exercício de engenharia. Ao concentrarmo-nos em factores técnicos como o rendimento do metal, o tempo de ciclo, a vida útil do molde e a utilização de energia, conseguimos poupanças reais e sustentáveis que vão muito além de simples negociações de preços.

Desenvolver uma estratégia abrangente para maximizar a vida útil do dado.

Criar um plano a longo prazo não é apenas uma questão de manutenção. Começa muito antes. Uma estratégia abrangente integra todas as fases do ciclo de vida da matriz.

Desenho inicial da matriz

A conceção correta é a sua primeira linha de defesa. Raios generosos e transições suaves evitam concentrações de tensão desde o início.

Tratamento e preparação

O tratamento térmico e o pré-aquecimento são fundamentais. Preparam o aço para as condições intensas de produção.

Uma estratégia bem sucedida equilibra estes domínios-chave:

| Pilar da estratégia | Ação-chave | Objetivo principal |

|---|---|---|

| Conceção | Utilizar raios generosos | Reduzir os pontos de stress |

| Tratamento térmico | Seguir protocolos precisos | Obter uma dureza óptima |

| Pré-aquecimento | Aumento da temperatura de controlo | Minimizar o choque térmico |

| Manutenção | Programar controlos regulares | Evitar uma falha catastrófica |

Uma abordagem holística do ciclo de vida

Uma estratégia verdadeiramente eficaz liga todas as fases. Concentrar-se apenas na manutenção reactiva é um erro comum. A base para uma longa vida útil da matriz é estabelecida durante a fase de projeto. No PTSMAKE, damos ênfase a isso desde o primeiro dia.

Integrar o design com o processo

As escolhas de design têm um impacto direto na forma como a matriz lida com o stress. Por exemplo, um sistema de canais de refrigeração bem concebido ajuda a gerir as cargas térmicas. Isto reduz o risco de tensão intergranular10 acumulada ao longo de milhares de ciclos. A otimização destes parâmetros é crucial na fundição injectada a alta pressão.

Manutenção proactiva vs. reactiva

Um programa de manutenção planeado é sempre melhor do que esperar por uma avaria. Evita períodos de inatividade não programados e reparações mais dispendiosas. Nos nossos projectos, verificámos que os planos proactivos aumentam significativamente a vida útil das matrizes.

Esta comparação ilustra a diferença:

| Aspeto | Manutenção proactiva | Manutenção reactiva |

|---|---|---|

| Tempo | Intervalos programados | Após a ocorrência de uma falha |

| Custo | Mais baixo, previsível | Elevado, imprevisível |

| Tempo de inatividade | Planeado, mínimo | Não planeado, extenso |

| Morre a vida | Maximizado | Redução significativa |

Um plano de soldadura também deve fazer parte deste plano proactivo. As pequenas reparações regulares são muito mais eficazes do que as grandes revisões. Esta abordagem mantém a ferramenta em condições óptimas.

Uma estratégia global associa a conceção inicial, tratamentos precisos, processos optimizados e manutenção regular. Este plano integrado é essencial para maximizar a vida operacional e o valor da sua matriz.

Como é que se faz a ponte entre a simulação e a realidade?

As simulações constituem um poderoso ponto de partida. Mas não são a palavra final. A verdadeira magia acontece quando ligamos o modelo digital ao chão de fábrica físico. É uma via de dois sentidos.

Começar com a simulação

Utilizamos simulações de fluxo e térmicas para orientar a nossa configuração inicial. Isto dá-nos uma base sólida e baseada em dados. Ajuda-nos a prever potenciais problemas antes que eles aconteçam. Isto poupa tempo e custos de material.

Parâmetros iniciais do processo

| Parâmetro | Diretrizes de simulação | Definição inicial da máquina |

|---|---|---|

| Temperatura de fusão | 680°C | 685°C |

| Temperatura do molde | 220°C | 225°C |

| Velocidade de injeção | 2,5 m/s | 2,4 m/s |

| Pressão | 100 MPa | 105 MPa |

Esta tabela mostra como as nossas definições iniciais seguem de perto as recomendações da simulação.

Criar o ciclo de feedback

A configuração inicial é apenas o começo. O próximo passo crucial é refinar a simulação. Utilizamos dados do mundo real das primeiras execuções de produção para melhorar o modelo. Este processo iterativo transforma uma boa simulação numa excelente.

Recolhemos dados de cada disparo. Isto inclui temperaturas, pressões e tempos de ciclo. Também efectuamos verificações detalhadas da qualidade das peças acabadas. Este feedback é essencial para ajustes precisos.

Esta abordagem é especialmente importante para trabalhos complexos. Por exemplo, na fundição injectada a alta pressão, pequenas variações do processo podem ter grandes efeitos. Uma simulação bem ajustada ajuda-nos a gerir estas complexidades de forma eficaz. O nosso objetivo é a melhoria contínua através deste ciclo de feedback.

Calibração com dados do mundo real

O processo de atualização da simulação com os dados de produção é fundamental. Este processo calibração do modelo11 torna as nossas previsões futuras incrivelmente exactas. Garante que o gémeo digital reflecte verdadeiramente o processo físico.

| Tipo de dados | Método de recolha | Ajuste da simulação |

|---|---|---|

| Padrão de preenchimento | Análise de tiro curto | Modificar a localização das comportas ou o caudal |

| Deformação da peça | Inspeção CMM | Ajustar as temperaturas do canal de arrefecimento |

| Porosidade | Inspeção por raios X | Aperfeiçoar o perfil da pressão de injeção |

Com base nos nossos testes, este processo de circuito fechado reduz os tempos de preparação de peças semelhantes até 30%. Constrói uma biblioteca de conhecimentos que beneficia todos os projectos futuros aqui no PTSMAKE.

O verdadeiro valor da simulação é percebido quando ela faz parte de um ciclo de feedback. Utilizamo-la para orientar a nossa configuração inicial e, em seguida, aperfeiçoamo-la com dados de produção do mundo real. Este método assegura a melhoria contínua e a previsibilidade.

Diagnosticar um problema de qualidade com várias causas potenciais.

Lidar com flashes intermitentes e instabilidade dimensional é um dos desafios mais difíceis. O problema aparece e depois desaparece. Isto torna as correcções rápidas quase impossíveis.

O trabalho de adivinhação faz perder tempo e dinheiro. Uma abordagem sistemática é essencial. Utilizamos uma árvore de diagnóstico, como um diagrama de Ishikawa (ou espinha de peixe), para mapear todas as possibilidades. Este método transforma um problema complexo e ambíguo numa investigação estruturada, assegurando que não fica nenhuma pedra por virar.

| Área problemática | Pergunta-chave |

|---|---|

| Máquina | O equipamento é coerente? |

| Matriz (ferramenta) | A integridade do molde está comprometida? |

| Processo | Os parâmetros de funcionamento são estáveis? |

| Material | A matéria-prima é consistente? |

Um diagrama de Fishbone ajuda-nos a visualizar as causas potenciais. Categorizamo-las para resolver o problema de forma metódica. Esta clareza é crucial quando vários factores podem ser os culpados. Na PTSMAKE, começamos por mapear os "ossos" primários do diagrama.

O fator máquina

Em primeiro lugar, analisamos o próprio equipamento. O desempenho inconsistente da máquina é uma fonte comum de problemas intermitentes.

Instabilidade da força de aperto

A força da pinça está a flutuar durante o funcionamento? Uma queda de pressão, mesmo que momentânea, pode permitir a formação de fulgor. Verificamos as pressões hidráulicas e os interruptores mecânicos para detetar qualquer variação.

Paralelismo de placas

Se as placas não estiverem perfeitamente paralelas, a força de aperto será desigual ao longo da face da matriz. Isto também pode levar a problemas de flash e dimensionais.

O fator matriz (ferramentas)

Em seguida, inspeccionamos a matriz. Mesmo as ferramentas mais robustas sofrem desgaste ao longo do tempo, o que pode introduzir defeitos subtis.

| Componente da matriz | Problema potencial | Consequência |

|---|---|---|

| Linha de separação | Desgaste ou danos | Flash |

| Respiros | Entupido ou subdimensionado | Gás preso, tiros curtos |

| Pinos/guias de núcleo | Desalinhamento | Instabilidade dimensional |

O fator processo

Os parâmetros do processo são as variáveis mais dinâmicas. Um ligeiro desvio pode ter um impacto significativo, especialmente em processos sensíveis como a fundição injectada a alta pressão. Analisamos os dados disparo a disparo para encontrar inconsistências. Trata-se de manter um nível estável de Janela de processo12. A temperatura, a pressão e a velocidade devem ser rigorosamente controladas.

Uma árvore de diagnóstico estruturada transforma a ambiguidade num plano de ação. Este método elimina sistematicamente as variáveis, orientando a sua equipa para a verdadeira causa principal. Evita a adivinhação e assegura que é encontrada uma solução permanente de forma eficiente.

Conceber um projeto para melhorar a eficácia global do equipamento (OEE).

Melhorar o OEE pode parecer uma tarefa enorme. A chave é começar pequeno. Vamos aplicar o lean manufacturing a uma área.

Vamos conceber um projeto centrado na Disponibilidade. Um ótimo ponto de partida é a redução dos tempos de preparação do equipamento.

Escolha de um projeto-piloto

Para o nosso exemplo, vamos centrar-nos num desafio comum na indústria transformadora. O objetivo é minimizar o tempo de inatividade entre os ciclos de produção.

Foco: Tempo de mudança de ferramentas

A redução do tempo de mudança de ferramentas é um projeto perfeito de pequena escala. Aumenta diretamente a disponibilidade da máquina, um componente essencial do OEE. O sucesso aqui proporciona uma clara vitória.

| Componente OEE | Foco do projeto | Resultados esperados |

|---|---|---|

| Disponibilidade | Reduzir o tempo de mudança de ferramentas | Mais tempo de produção |

| Desempenho | - | (Não visado no presente projeto) |

| Qualidade | - | (Não visado no presente projeto) |

Aplicação dos princípios Lean ao HPDC

Para lidar com a troca de matrizes, usamos uma ferramenta lean chamada SMED. É a sigla para Single-Minute Exchange of Die (Troca de Molde em Um Minuto). O objetivo não é literalmente um minuto. Trata-se de tornar as trocas rápidas e eficientes.

Em projectos anteriores da PTSMAKE, descobrimos que uma abordagem estruturada funciona melhor. Isso é especialmente verdadeiro para processos complexos como fundição injectada a alta pressão.

Um plano de projeto passo a passo

Um plano claro é essencial para o sucesso. Dividimos o projeto em etapas geríveis. Isto assegura que a equipa se mantém concentrada e pode medir o progresso com precisão.

1. Observação e recolha de dados

Primeiro, gravamos em vídeo o processo de mudança atual. A equipa assiste ao vídeo em conjunto. Documentamos cada passo e a sua duração. Isto cria uma base de referência para melhorar.

2. Identificar e separar as tarefas

De seguida, classificamos cada passo. As tarefas são "internas" (a máquina tem de ser parada) ou "externas" (podem ser efectuadas durante a execução).

| Tipo de tarefa | Definição | Exemplo |

|---|---|---|

| Interno | Deve ser efectuado com a máquina desligada | Desbloquear o velho coto |

| Externo | Pode ser efectuado com a máquina ligada | Preparar o próximo dado |

3. Converter e racionalizar

O principal objetivo é converter etapas internas em etapas externas. Também procuramos simplificar ou eliminar etapas. Por exemplo, podemos implementar [Poka-yoke](https://en.wikipedia.org/wiki/Poka-yoke)[^13] medidas para evitar erros durante a configuração, tornando-a mais rápida e segura. A racionalização das restantes tarefas internas é a peça final.

A aplicação dos princípios Lean, como o SMED, permite-nos lançar um projeto orientado. Ao visar o tempo de troca de ferramentas em fundição injectada a alta pressão, Com a ajuda de um sistema de OEE, podemos obter ganhos mensuráveis na disponibilidade das máquinas. Esta pequena vitória cria um impulso para melhorias maiores de OEE em toda a instalação.

Acelere o sucesso da fundição sob pressão com o PTSMAKE

Pronto para otimizar seu próximo projeto de fundição sob alta pressão? Ligue-se à PTSMAKE para obter aconselhamento especializado, orçamentos rápidos e soluções de fabrico de precisão de classe mundial - entregues a tempo, de acordo com as suas especificações exactas. Entre em contato agora para obter sua cotação personalizada e leve sua produção para o próximo nível!

Descubra como este processo de arrefecimento rápido define a resistência final da peça e o acabamento da superfície. ↩

Compreenda como estas estruturas microscópicas podem afetar a resistência e a durabilidade globais das suas peças fundidas sob pressão. ↩

Compreenda como se forma este defeito comum e como o evitamos para maximizar a durabilidade da peça. ↩

Clique para compreender como este comportamento de fusão afecta as propriedades mecânicas e a qualidade da peça final. ↩

Saiba como este defeito interno afecta a integridade da peça e quais os métodos de inspeção que o podem detetar. ↩

Descubra como estas estruturas cristalinas se formam e porque são fundamentais para compreender a contração na fundição de metais. ↩

Compreender a física da forma como os materiais arrefecem e solidificam de forma eficiente. ↩

Saiba como os vazios internos se formam e afectam a qualidade da sua superfície de fundição final. ↩

Descubra como esta tensão do material afecta diretamente o seu orçamento de ferramentas e o tempo de produção. ↩

Compreender como esta tensão microscópica provoca fissuras e conduz à falha da matriz. ↩

Saiba como a calibração de modelos melhora a precisão da previsão e reduz os dispendiosos ensaios físicos. ↩

Explore a forma como esta gama de parâmetros é crucial para alcançar ciclos de produção consistentes e de alta qualidade. ↩