Os fabricantes de dispositivos médicos enfrentam uma pressão crescente para fornecer componentes de precisão cada vez mais complexos, ao mesmo tempo que cumprem requisitos regulamentares rigorosos e prazos apertados. O desafio torna-se ainda mais difícil quando os métodos de maquinação tradicionais não conseguem acompanhar a procura de implantes específicos para cada paciente, instrumentos cirúrgicos complexos e dispositivos de diagnóstico da próxima geração.

A indústria de maquinagem CNC médica está a passar por uma grande transformação em 2025, impulsionada por inovações revolucionárias em automação, tecnologias de fabrico inteligentes e processamento de materiais avançados. Esses desenvolvimentos estão permitindo que os fabricantes atinjam níveis de precisão sem precedentes, atendendo às demandas de medicina personalizada e aos rígidos padrões de conformidade da FDA.

Trabalhando no sector do fabrico de precisão há mais de 15 anos, tenho assistido à rápida evolução desta indústria. As mudanças que estão a acontecer neste momento na maquinagem CNC médica representam a maior mudança a que já assisti. Desde sistemas de controlo de qualidade alimentados por IA até abordagens de fabrico híbridas que combinam métodos aditivos e subtractivos, estas inovações estão a resolver problemas que pareciam impossíveis há apenas alguns anos. Deixe-me guiá-lo através das principais tendências que irão definir o sucesso da maquinação CNC médica em 2025.

Inovações emergentes na maquinagem CNC médica.

Está a ter dificuldades em maquinar componentes médicos cada vez mais complexos com a precisão que a segurança dos doentes exige? Os processos de fabrico desactualizados estão a criar estrangulamentos para os seus designs de dispositivos inovadores e específicos para os doentes?

O panorama da maquinagem CNC médica está a evoluir rapidamente, impulsionado por inovações como a maquinagem multieixos, a robótica integrada e o software avançado. Estas tecnologias estão a abrir novas possibilidades para a criação de componentes médicos altamente complexos, personalizados e ultra-precisos com uma velocidade e fiabilidade sem precedentes.

A procura de dispositivos médicos mais pequenos, mais complexos e específicos para cada doente levou a maquinagem tradicional de 3 eixos aos seus limites. O verdadeiro avanço no fabrico médico moderno advém da adoção de tecnologias mais sofisticadas. Na nossa experiência na PTSMAKE, a transição para a maquinação multi-eixos tem sido um fator de mudança para os clientes que necessitam de componentes médicos complexos.

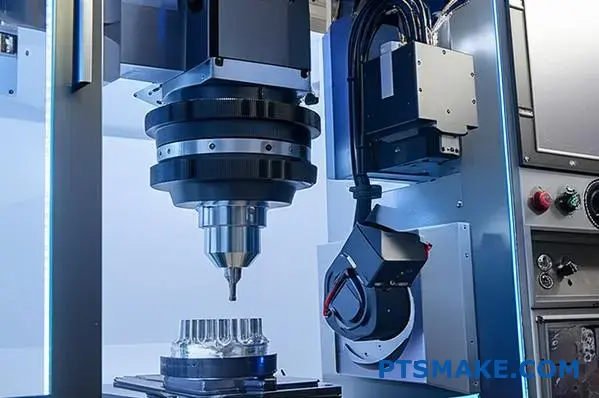

O salto para a maquinagem multieixos

Ao contrário das máquinas tradicionais que se deslocam ao longo de três eixos lineares (X, Y, Z), as máquinas multieixos introduzem eixos de rotação. Isto permite que a ferramenta de corte se aproxime da peça de trabalho a partir de praticamente qualquer ângulo, permitindo a criação de geometrias altamente complexas numa única configuração. Esta abordagem de configuração única é uma vantagem significativa na maquinagem CNC médica, uma vez que reduz drasticamente o risco de erros que podem ocorrer quando uma peça é refixada manualmente várias vezes.

Para além dos 3 eixos: o poder dos 5 eixos

A maquinagem CNC de 5 eixos é a pedra angular do fabrico moderno de dispositivos médicos. É assim que produzimos componentes como implantes ortopédicos (próteses de joelho e anca), instrumentos cirúrgicos e caixas complexas para equipamento de diagnóstico. A capacidade de manter um ângulo constante e ótimo entre a ferramenta e a superfície da peça de trabalho resulta em acabamentos de superfície superiores, o que é fundamental para a biocompatibilidade e para reduzir a fricção em peças móveis. O avançado sistema de cinemática1 permitem superfícies com contornos e cavidades profundas e estreitas que seriam impossíveis de criar de outra forma. Esta capacidade apoia diretamente a tendência para ferramentas cirúrgicas minimamente invasivas e implantes anatomicamente adaptados.

| Caraterística | Maquinação de 3 eixos | Maquinação de 5 eixos |

|---|---|---|

| Configurações necessárias | Múltiplos | Solteiros ou poucos |

| Complexidade | Limitado a geometrias mais simples | Ideal para formas complexas e orgânicas |

| Exatidão | Bom, mas com risco de erro em cada configuração | Excelente, maior repetibilidade |

| Ideal para | Suportes, caixas simples, placas | Implantes ortopédicos, instrumentos cirúrgicos |

Maquinação de tipo suíço para componentes miniatura

Para peças médicas em microescala, como parafusos de ossos, implantes dentários e componentes para pacemakers, os tornos CNC do tipo suíço são indispensáveis. Estas máquinas suportam a peça de trabalho com um casquilho guia muito próximo da ferramenta de corte. Esta conceção proporciona uma estabilidade excecional, permitindo o torneamento de peças muito longas e finas com tolerâncias extremamente apertadas. Esta precisão é vital, pois mesmo um pequeno desvio num componente como um parafuso da coluna vertebral pode ter consequências graves para o paciente.

Embora as máquinas-ferramentas avançadas sejam a base, o software que as acciona e a automação que as suporta são inovações igualmente importantes. O "cérebro" e o "músculo" da operação trabalham em conjunto para elevar a maquinação CNC médica de um simples processo de fabrico para um ecossistema de fabrico inteligente. Esta integração é fundamental para alcançar a consistência e a rastreabilidade exigidas por regulamentos médicos rigorosos, como os da FDA.

A ascensão da automatização e da robótica

A competência humana é insubstituível, mas a automatização trata das tarefas repetitivas, libertando os nossos técnicos especializados para se concentrarem no controlo de qualidade e na otimização dos processos. Esta abordagem híbrida aumenta a eficiência e a qualidade.

Fabrico de luzes no sector médico

Ao integrar braços robóticos para carregar matérias-primas e descarregar peças acabadas, podemos operar as nossas máquinas CNC 24 horas por dia, 7 dias por semana, com um mínimo de supervisão humana. Esta capacidade de fabrico "lights-out" é particularmente benéfica para a produção de grandes volumes de componentes médicos normalizados. Não só acelera os prazos de produção como também reduz o custo por peça, tornando os tratamentos médicos avançados mais acessíveis. A inspeção automatizada durante o processo, em que um robô apresenta uma peça a uma CMM (Máquina de Medição por Coordenadas) a meio do ciclo, garante que quaisquer desvios são detectados imediatamente e não no final de um longo ciclo de produção.

Os cérebros por detrás dos músculos: Software Avançado

O hardware mais potente é apenas tão bom quanto o software que o controla. As modernas plataformas CAD/CAM (Conceção Assistida por Computador/Fabrico Assistido por Computador) são mais cruciais do que nunca.

CAD/CAM e Simulação

Antes de qualquer metal ser cortado, efectuamos simulações abrangentes. O software CAM avançado permite-nos visualizar todo o processo de maquinação, detectando potenciais colisões de ferramentas, optimizando os percursos das ferramentas para obter eficiência e prevendo o acabamento final da superfície. Isto é especialmente crítico para dispositivos específicos do paciente derivados de exames de TAC ou RMN. Podemos simular a maquinação de uma placa craniana personalizada ou de um guia cirúrgico único, garantindo um ajuste perfeito e evitando desperdícios de material ou atrasos dispendiosos. Em projectos anteriores com clientes, descobrimos que uma simulação minuciosa pode reduzir as iterações de prototipagem física em até 50%, uma enorme vantagem quando o tempo de colocação no mercado é crítico. Esta etapa de verificação digital é uma ferramenta essencial de mitigação de riscos no mundo de alto risco da produção médica.

A principal conclusão é que a indústria de maquinagem CNC médica está a atravessar um período de rápido avanço tecnológico. As inovações não estão a acontecer isoladamente; em vez disso, as máquinas multi-eixo, a robótica sofisticada e o software inteligente estão a convergir. Esta sinergia permite que fabricantes como nós, da PTSMAKE, produzam dispositivos médicos que são mais complexos, precisos e adaptados às necessidades individuais dos pacientes do que nunca. Estes avanços traduzem-se diretamente em melhores resultados para os pacientes, apoiando procedimentos médicos mais eficazes e menos invasivos.

Automação e robótica: Moldar o futuro do fabrico médico!

Está a lutar para equilibrar a intensa procura de precisão em peças médicas com o risco constante de erro humano? Está preocupado com o facto de uma pequena inconsistência poder fazer descarrilar toda uma produção?

A automação e a robótica estão a remodelar fundamentalmente o fabrico médico. Ao integrar sistemas orientados por IA e robótica na maquinação CNC médica, alcançamos uma eficiência sem precedentes, minimizamos o erro humano e permitimos uma produção escalável, garantindo que cada componente cumpre os mais rigorosos padrões de qualidade e segurança.

A transição para a automação no fabrico não se trata apenas de substituir o trabalho humano; trata-se de elevar a precisão a um nível que os humanos simplesmente não conseguem manter de forma consistente. No campo da medicina, onde um único mícron pode ser a diferença entre um implante cirúrgico bem sucedido e uma falha crítica, esta elevação não é um luxo - é uma necessidade. Na PTSMAKE, vimos em primeira mão como a integração da automação transforma o chão de fábrica de uma série de passos manuais e desconectados num ecossistema inteligente e simplificado.

Os principais pilares da produção automatizada

A automatização melhora a maquinagem CNC médica ao concentrar-se em três áreas críticas: eficiência, redução de erros e escalabilidade. Cada pilar apoia os outros, criando uma estrutura robusta para o fabrico moderno de dispositivos médicos.

Eficiência 24 horas por dia, 7 dias por semana

Uma das principais vantagens da robótica é a capacidade de funcionar continuamente sem fadiga. Os braços robóticos podem carregar biletes de matéria-prima em máquinas CNC e descarregar peças acabadas 24 horas por dia. Esta capacidade de fabrico "lights-out" aumenta drasticamente o tempo de funcionamento da máquina e a produção global. Para projectos com prazos agressivos, como a resposta a uma procura súbita de um novo dispositivo médico, este funcionamento contínuo é um fator de mudança. Permite-nos cumprir prazos apertados sem comprometer o meticuloso processo de maquinação necessário para componentes médicos complexos.

Eliminação sistemática de erros humanos

Até o maquinista mais competente pode ter um dia mau. Fadiga, distração ou pequenos erros de cálculo podem levar a variações que são inaceitáveis em aplicações médicas. Os sistemas automatizados, no entanto, executam a mesma tarefa com a mesma precisão, todas as vezes. Um robô programado segue as suas instruções sem falhas, assegurando que cada peça é uma réplica perfeita da anterior. Este nível de repetibilidade é crucial para passar os rigorosos processos de validação exigidos pelos organismos reguladores. O sistema baseia-se num sistema de feedback em circuito fechado2 para monitorizar e ajustar continuamente o seu desempenho, garantindo a coerência.

| Caraterística | Funcionamento manual | Funcionamento automatizado |

|---|---|---|

| Consistência | Variável, depende do operador | Extremamente elevado e repetível |

| Horário de funcionamento | Limitado a turnos (8-12 horas) | Contínuo (24/7) |

| Taxa de erro | Mais elevado, sujeito a factores humanos | Quase zero para tarefas programadas |

| Escalabilidade | Lento, requer contratação/formação | Células rápidas, adicionadas ou reprogramadas |

Esta abordagem sistemática elimina o elemento do acaso da equação, fornecendo uma base fiável para a maquinação CNC médica de alto risco.

Embora a melhoria da eficiência da produção seja um dos principais motores da automatização, o seu papel no controlo de qualidade é, sem dúvida, ainda mais crítico, especialmente no sector médico. Os sistemas de inspeção autónomos não se limitam a verificar defeitos; estão a criar um novo padrão de garantia de qualidade que é mais rápido e mais fiável do que os métodos tradicionais. O objetivo é passar da simples identificação de falhas para a prevenção da sua ocorrência.

A ascensão dos sistemas de inspeção autónomos

No passado, o controlo de qualidade envolvia técnicos que mediam manualmente as peças com paquímetros e micrómetros. Este processo não só era lento, como também introduzia a possibilidade de erro humano e de julgamento subjetivo. Atualmente, o controlo de qualidade automatizado utiliza tecnologia avançada para fornecer dados objectivos e abrangentes para cada peça que sai da linha de produção.

Metrologia de alta precisão em ação

As modernas células de trabalho de maquinação CNC médica integram frequentemente máquinas de medição por coordenadas (CMM) automatizadas e sistemas de visão de alta resolução. Eis como funciona nos nossos projectos no PTSMAKE: assim que uma peça é maquinada, um braço robótico recolhe-a e coloca-a numa estação CMM fechada. A sonda da CMM toca automaticamente em centenas, ou mesmo milhares, de pontos pré-programados na peça, comparando as medidas físicas com o modelo CAD original com uma precisão submicrónica. Este processo gera um relatório de inspeção completo e imparcial em minutos - uma tarefa que um inspetor humano levaria horas a completar com muito menos detalhe.

Qualidade preditiva com base em IA

Os sistemas mais avançados vão um pouco mais longe, incorporando inteligência artificial. Os algoritmos de IA analisam a vasta quantidade de dados recolhidos pelas CMMs e pelos sistemas de visão ao longo do tempo. Podem identificar desvios microscópicos ou tendências que são invisíveis ao olho humano. Por exemplo, uma IA pode detetar que uma determinada dimensão está a aproximar-se lentamente do seu limite de tolerância. Pode então alertar o sistema para um potencial problema, como o desgaste da ferramenta na máquina CNC, antes de se forem produzidas peças fora das especificações. Esta capacidade de previsão é um enorme avanço, mudando o foco da deteção reactiva de defeitos para o controlo proactivo do processo.

| Método de inspeção | Inspeção manual | CMM automatizada | Sistema AI-Vision |

|---|---|---|---|

| Velocidade | Lento | Rápido | Instantâneo |

| Rastreabilidade dos dados | Registos manuais, propensos a erros | Registo digital completo | Fluxo de dados totalmente integrado |

| Exatidão | Dependente do operador | Precisão sub-micrónica | Elevado, com reconhecimento de padrões |

| Poder de previsão | Nenhum | Limitada | Elevado, detecta tendências |

Este registo de dados abrangente também cria uma pista de auditoria irrepreensível para cada componente, simplificando a conformidade regulamentar e proporcionando uma confiança absoluta na qualidade do produto final.

Essencialmente, a automação e a robótica estão a revolucionar o fabrico médico, melhorando a eficiência, a escalabilidade e, acima de tudo, a precisão. Ao reduzir sistematicamente o potencial de erro humano tanto na produção como na inspeção, estas tecnologias garantem que cada componente médico é maquinado de acordo com as especificações exactas. O controlo de qualidade orientado por IA e os sistemas autónomos fornecem um nível de garantia que os processos manuais simplesmente não conseguem igualar, estabelecendo uma nova referência de segurança e fiabilidade na maquinação CNC médica.

Materiais avançados para maquinagem CNC médica.

Já alguma vez selecionou um material que parecia ideal no papel, mas que acabou por enfrentar desafios de maquinação inesperados ou problemas de biocompatibilidade? É uma frustração comum no desenvolvimento de dispositivos médicos.

Materiais avançados como ligas de titânio, PEEK e polímeros bioreabsorvíveis são fundamentais na maquinação CNC médica moderna. Proporcionam uma biocompatibilidade, resistência e desempenho superiores, permitindo a criação de implantes, instrumentos cirúrgicos e equipamento de diagnóstico mais seguros e eficazes.

A escolha do material é uma das decisões mais críticas no fabrico de dispositivos médicos. Vai para além das simples propriedades mecânicas; tem a ver com a forma como o material interage com o corpo humano e como se comporta sob o stress de um processo de maquinação de alta precisão. Em projectos anteriores na PTSMAKE, descobrimos que uma compreensão profunda das nuances do material não é negociável para o sucesso na maquinação CNC médica.

Os metais: Titânio e Cobalto-Cromo

Os metais continuam a ser a espinha dorsal de muitos implantes médicos de suporte de carga, como as articulações da anca e as placas ósseas. A sua resistência e durabilidade são inigualáveis, mas colocam desafios únicos à oficina mecânica.

Ligas de titânio (por exemplo, Ti-6Al-4V)

O titânio é famoso pela sua elevada relação força/peso e excelente resistência à corrosão. Isto torna-o ideal para implantes de longa duração. No entanto, é notoriamente difícil de maquinar. Tem baixa condutividade térmica, o que significa que o calor se acumula na ponta da ferramenta de corte em vez de se dissipar nas aparas ou na peça de trabalho. Este calor extremo pode causar um desgaste prematuro da ferramenta e até danificar a integridade da superfície do material, o que é fundamental para promover osseointegração3. Para contrariar esta situação, utilizamos sistemas de refrigeração de alta pressão e ferramentas de metal duro revestidas especializadas, que funcionam a velocidades e avanços muito específicos que a nossa equipa aperfeiçoou ao longo de muitos projectos.

Ligas de cobalto-crómio (Co-Cr)

As ligas de Co-Cr são ainda mais duras e resistentes ao desgaste do que o titânio, o que as torna perfeitas para as superfícies de articulação das próteses do joelho e da anca. Esta mesma dureza, no entanto, torna-as extremamente abrasivas para as ferramentas de corte. A maquinação do Co-Cr requer configurações de máquina rígidas, percursos de ferramenta optimizados para minimizar a tensão de engate da ferramenta e ferramentas de corte feitas de materiais avançados como o nitreto de boro cúbico (CBN). O processo é lento e requer uma monitorização constante para manter as tolerâncias apertadas essenciais para os dispositivos médicos.

| Material | Vantagem chave | Principal desafio de maquinagem | Pedido médico comum |

|---|---|---|---|

| Titânio (Ti-6Al-4V) | Elevada relação resistência/peso | Má dissipação de calor, endurecimento por trabalho | Gaiolas de fusão da coluna vertebral, parafusos ósseos |

| Cobalto-crómio (Co-Cr) | Excelente resistência ao desgaste | Elevada abrasividade, resistência do material | Articulações artificiais da anca e do joelho |

Enquanto os metais definem o padrão de resistência, os polímeros avançados estão a criar novas possibilidades na conceção de dispositivos médicos, oferecendo propriedades que os metais simplesmente não conseguem igualar. Estes materiais requerem frequentemente uma estratégia de maquinação completamente diferente, mudando o foco da gestão da força bruta e do calor para a conceção de estruturas delicadas.

Os polímeros: PEEK e bioreabsorvíveis

Os polímeros de alto desempenho são apreciados pela sua biocompatibilidade, leveza e, em alguns casos, propriedades interactivas únicas com o corpo humano. Estão a tornar-se cada vez mais comuns, tanto em implantes permanentes como em dispositivos médicos temporários.

Poliéter-éter-cetona (PEEK)

O PEEK é um termoplástico notável que combina resistência mecânica com radiolucência, o que significa que é transparente aos raios X. Isto permite aos cirurgiões ver claramente o progresso da fusão óssea à volta de um implante PEEK em exames. No entanto, o seu ponto de fusão relativamente baixo representa um desafio. Demasiada fricção ou calor durante a maquinação pode derreter o material, levando à acumulação de goma na ferramenta e a um mau acabamento da superfície. A chave é utilizar ferramentas de corte de plástico extremamente afiadas, muitas vezes especializadas, e empregar velocidades de fuso mais baixas com taxas de avanço mais elevadas para criar limalhas limpas e minimizar o calor. Os jactos de ar são frequentemente preferidos aos líquidos de refrigeração para evitar choques térmicos e contaminação.

Polímeros bioreabsorvíveis (PLLA, PGA)

Estes materiais estão na vanguarda da tecnologia médica. São utilizados em dispositivos como suturas, stents e parafusos de fixação que são concebidos para desempenhar uma função durante um determinado período e depois dissolverem-se em segurança no corpo. A sua maquinação é um exercício de delicadeza. São extremamente sensíveis ao calor e ao stress mecânico, o que pode comprometer a sua integridade estrutural e taxa de absorção. Utilizamos técnicas de micro-usinagem com ferramentas excecionalmente afiadas e forças de corte mínimas. Todo o processo é cuidadosamente controlado para evitar qualquer degradação prematura do polímero.

| Material | Vantagem chave | Principal desafio de maquinagem | Pedido médico comum |

|---|---|---|---|

| PEEK | Radiolucência, resistência química | Baixo ponto de fusão, pode criar rebarbas | Implantes espinhais, âncoras de sutura |

| Bioreabsorvíveis (PLLA) | Absorvido pelo organismo ao longo do tempo | Sensibilidade ao calor, muito frágil | Parafusos de fixação temporária, stents |

A escolha de materiais avançados para maquinagem CNC médica envolve um compromisso crítico entre desempenho e capacidade de fabrico. Os metais de elevada resistência, como o titânio e o crómio-cobalto, oferecem durabilidade aos implantes, mas colocam desafios ao nível do calor e do desgaste das ferramentas. Por outro lado, os polímeros como o PEEK oferecem vantagens únicas, como a radiolucência, enquanto os bioreabsorvíveis oferecem um suporte temporário antes de se dissolverem. Cada material exige uma abordagem de maquinação especializada, transformando a seleção do material numa decisão estratégica que equilibra a função do dispositivo com a viabilidade da produção.

Fabrico aditivo e abordagens CNC híbridas?

Já alguma vez concebeu um componente médico com canais internos complexos, mas foi-lhe dito que era impossível fabricá-lo? Este obstáculo de conceção para fabrico pode ser incrivelmente frustrante para os engenheiros que procuram a inovação.

O fabrico híbrido funde processos aditivos como a impressão 3D com a maquinação CNC subtractiva num fluxo de trabalho contínuo. Esta poderosa combinação produz dispositivos médicos altamente complexos e específicos para cada doente com a precisão de acabamento e as tolerâncias apertadas que só a maquinagem CNC médica pode oferecer.

O casal poderoso: Como o aditivo e o subtrativo trabalham em conjunto

A integração do fabrico de aditivos (AM) e da maquinagem CNC não significa que uma tecnologia substitua a outra. Em vez disso, trata-se de uma relação simbiótica em que os pontos fortes de uma compensam os pontos fracos da outra. Na sua essência, o processo híbrido utiliza a AM para construir uma peça até à sua "forma quase líquida", incluindo caraterísticas internas complexas, e depois utiliza a maquinagem CNC para criar as superfícies críticas e de elevada tolerância.

Construir a forma com o fabrico aditivo

Os processos aditivos, como a Sinterização Direta de Metal a Laser (DMLS) ou a Fusão Selectiva de Laser (SLM), são perfeitos para a fase inicial. Estes processos constroem peças camada a camada a partir de um ficheiro CAD 3D, utilizando materiais como o titânio de qualidade médica ou o PEEK. Este método permite a criação de geometrias que são simplesmente impossíveis com a maquinagem tradicional. Estamos a falar de estruturas de rede porosa em implantes da coluna vertebral que incentivam osseointegração4ou ferramentas cirúrgicas com canais de refrigeração internos complexos. A fase aditiva estabelece as bases, concentrando-se na geometria complexa e na forma geral.

Aperfeiçoar a função com maquinagem CNC

Uma vez impressa a forma quase líquida, a peça passa para a fase subtractiva. É aqui que a precisão da maquinagem CNC médica se torna essencial. Uma fresadora CNC de 5 eixos pode então ser utilizada para maquinar caraterísticas críticas de acordo com especificações exactas. Isto inclui a criação de superfícies de contacto suaves para a montagem de dispositivos, a perfuração e abertura de orifícios precisos para parafusos cirúrgicos e a obtenção de um acabamento de superfície que cumpra as normas rigorosas de biocompatibilidade. Este passo de acabamento garante que a peça não só se adapta ao seu design, como também funciona perfeitamente no corpo humano ou num conjunto médico maior.

No nosso trabalho no PTSMAKE, descobrimos que esta abordagem híbrida abre portas para os projectistas de dispositivos médicos. O processo é melhor compreendido comparando-o com os métodos tradicionais.

| Caraterística | Fabrico aditivo (AM) | Apenas maquinagem CNC | Abordagem híbrida |

|---|---|---|---|

| Complexidade interna | Elevada (redes, canais) | Baixo (limitado pelo acesso a ferramentas) | Elevado (Combina ambos) |

| Acabamento da superfície (tal como está) | Áspero | Excelente | Excelente (em domínios críticos) |

| Precisão dimensional | Moderado | Muito elevado | Muito elevado (em zonas críticas) |

| Resíduos de materiais | Baixa | Elevado | Moderado (baixo no passo AM) |

Esta tabela, baseada nos dados do nosso projeto, mostra claramente como o modelo híbrido oferece o melhor de dois mundos para muitas aplicações médicas.

Transformar os cuidados aos doentes e a cadeia de abastecimento

O impacto desta tecnologia híbrida vai muito para além do simples fabrico de peças complexas. Está a mudar fundamentalmente a forma como os dispositivos médicos são concebidos, fornecidos e utilizados, afectando diretamente os resultados para os doentes e a logística da cadeia de fornecimento. A capacidade de criar peças personalizadas e a pedido é um fator de mudança para a indústria médica.

Verdadeira personalização: Implantes específicos para cada paciente

Uma das aplicações mais interessantes é a criação de implantes específicos para cada doente. A abordagem tradicional utiliza implantes de tamanho padrão, que o cirurgião tem de adaptar durante uma operação. Com uma abordagem híbrida, o fluxo de trabalho é revolucionado.

- Digitalizar: A anatomia de um doente é captada através de uma TAC ou RMN.

- Conceção: Um implante personalizado é concebido para corresponder perfeitamente à anatomia única do paciente.

- Produzir: O implante é impresso em 3D com as suas complexas estruturas internas e, em seguida, acabado com precisão utilizando CNC.

Este processo resulta em placas cranianas personalizadas que se ajustam perfeitamente, substituições de articulações que correspondem à estrutura óssea exacta do doente e guias cirúrgicas que orientam o cirurgião com uma precisão sem paralelo. Estes ajustes personalizados podem reduzir o tempo de cirurgia, minimizar as complicações e melhorar a recuperação do paciente a longo prazo. Nas nossas discussões com clientes da área médica, o potencial para melhorar os resultados dos pacientes é o principal fator que os leva a explorar estas tecnologias.

Produção a pedido e eficiência da cadeia de fornecimento

O modelo híbrido também aborda os principais problemas logísticos. A cadeia de abastecimento médica tradicional baseia-se em grandes inventários de peças de tamanho padrão armazenadas em armazéns centralizados, o que leva a custos elevados e potenciais atrasos.

| Fator da cadeia de abastecimento | Modelo tradicional | Modelo híbrido a pedido |

|---|---|---|

| Níveis de inventário | Alta (stock de todos os tamanhos) | Muito baixo (por encomenda) |

| Prazo de execução (personalizado) | Semanas ou meses | Dias |

| Dependência de fornecedores | Elevado (fabrico centralizado) | Baixo (possibilidade de descentralização) |

| Resíduos de existências não utilizadas | Moderado a elevado | Mínimo |

O fabrico híbrido permite uma mudança para um modelo descentralizado e a pedido. Um hospital ou centro de produção regional equipado com uma máquina híbrida pode produzir um implante específico ou uma ferramenta cirúrgica apenas algumas horas antes de ser necessário. Isto reduz drasticamente a necessidade de inventários grandes e dispendiosos e elimina o risco de rutura de stock de componentes críticos. Torna a cadeia de abastecimento mais resiliente, reactiva e, em última análise, mais eficiente na satisfação das necessidades dinâmicas dos cuidados de saúde modernos.

O fabrico híbrido combina eficazmente a liberdade geométrica da impressão 3D com a precisão inigualável da maquinagem CNC. Esta sinergia permite a criação de dispositivos médicos complexos e específicos para cada doente, que anteriormente eram impossíveis de produzir. Para engenheiros e projectistas, isto abre novas possibilidades na inovação médica. Além disso, esta tecnologia simplifica a cadeia de fornecimento ao permitir uma produção descentralizada e a pedido, garantindo que os médicos têm as ferramentas e os implantes exactos de que necessitam, precisamente quando precisam deles.

Fabrico inteligente e controlo de qualidade baseado em dados?

Os seus processos de fabrico ainda dependem de verificações pós-produção, só detectando erros depois de já terem desperdiçado materiais e tempo? Esta abordagem reactiva está a criar riscos inaceitáveis para os seus dispositivos médicos?

O fabrico inteligente transforma esta situação ao incorporar a análise de dados e a IA diretamente na linha de produção. Através da monitorização em tempo real, das inspecções durante o processo e da análise preditiva, garante que cada componente médico é maquinado com uma precisão e consistência inigualáveis, prevenindo ativamente os defeitos antes que estes ocorram.

O salto do fabrico tradicional para o fabrico inteligente não tem apenas a ver com novas máquinas; tem a ver com uma nova filosofia. Em vez de simplesmente programar uma máquina CNC e esperar pelo melhor, criamos agora um ciclo de feedback em que a máquina aprende e se adapta. É aqui que os grandes volumes de dados e a inteligência artificial (IA) se tornam factores de mudança na maquinagem CNC médica.

O poder dos dados na maquinagem de precisão

Cada operação de maquinagem gera uma enorme quantidade de dados - velocidade do fuso, desgaste da ferramenta, temperatura, vibração e posicionamento do eixo. No passado, a maioria destes dados era descartada. Atualmente, aproveitamo-los. Ao analisar estes fluxos de dados em tempo real, podemos identificar padrões subtis que precedem um problema de qualidade. Por exemplo, um pequeno aumento na vibração do fuso pode indicar que uma ferramenta de corte está a começar a ficar cega. Um algoritmo de IA pode assinalar este facto, alertando um operador ou mesmo ajustando automaticamente os parâmetros de corte para compensar, muito antes de o desgaste da ferramenta afetar o acabamento da superfície da peça ou a precisão dimensional. Esta mudança é crucial para manter as tolerâncias apertadas exigidas para implantes médicos e instrumentos cirúrgicos.

Otimização de processos baseada em IA

No PTSMAKE, explorámos a forma como a IA pode ir além dos simples alertas e tornar-se numa verdadeira otimização de processos. Os modelos de IA podem analisar dados históricos de milhares de execuções de produção para determinar as configurações ideais absolutas para um material e geometria específicos. Isto vai muito para além do conhecimento normal do operador. Pode descobrir, por exemplo, que uma taxa de alimentação ligeiramente não convencional combinada com uma pressão de refrigeração específica reduz a micro-fratura num polímero difícil de maquinar por uma margem significativa. Isto permite-nos obter resultados superiores de forma consistente. Também permite uma robusta manutenção preditiva5 em que a manutenção das máquinas é efectuada com base em dados de utilização reais e não num calendário fixo, evitando períodos de inatividade inesperados e dispendiosos.

Eis uma análise simples da mudança:

| Aspeto | Maquinação CNC tradicional | Maquinação CNC inteligente |

|---|---|---|

| Controlo de qualidade | Inspeção pós-produção | Monitorização em processo e em tempo real |

| Ajustes de processo | Manual, com base na experiência do operador | Otimização automatizada e orientada para a IA |

| Tratamento de erros | Reativo (refugo ou retrabalho) | Proactivo (prever e prevenir) |

| Utilização de dados | Principalmente para o relatório final | Utilizado para feedback e aprendizagem em tempo real |

Esta abordagem baseada em dados elimina as suposições e incorpora a qualidade diretamente no processo de fabrico desde o primeiro corte.

Enquanto os grandes volumes de dados e a IA fornecem os "cérebros" para o fabrico inteligente, as tecnologias de inspeção avançadas actuam como os "olhos e ouvidos" no chão de fábrica. Essas ferramentas fornecem os dados em tempo real necessários para tomar decisões inteligentes, garantindo que cada peça atenda às rigorosas especificações médicas sem falhas. Esperar até o final de uma produção para encontrar um defeito não é mais aceitável, especialmente quando se trata de materiais de alto valor e componentes médicos de uso crítico.

Inspeção durante o processo: A primeira linha de defesa

A inspeção durante o processo envolve a utilização de sondas e sensores automatizados diretamente na máquina CNC. Por exemplo, após a maquinação de uma caraterística crítica, pode ser utilizado automaticamente um apalpador para medir as suas dimensões antes mesmo de a peça ser movida. Se for detectado qualquer desvio em relação ao modelo CAD, o sistema pode ajustar instantaneamente o percurso da ferramenta para operações subsequentes ou assinalar a peça para revisão imediata. Isto é fundamentalmente diferente dos métodos tradicionais, em que uma peça pode ser totalmente maquinada antes de ser medida numa CMM (Máquina de Medição por Coordenadas) separada. A deteção de um erro a meio do processo poupa imenso tempo e material, reduzindo drasticamente a taxa de refugo.

Digitalização a laser para geometrias complexas

Para dispositivos médicos com superfícies complexas e de forma livre, como implantes ortopédicos personalizados, as sondas tácteis podem ser lentas e podem não captar o perfil completo da superfície. É aqui que a digitalização a laser sem contacto se destaca. Um scanner a laser pode captar milhões de pontos de dados na superfície de uma peça em segundos, criando um mapa 3D detalhado. Este mapa é depois instantaneamente comparado com o modelo digital original. Esta tecnologia proporciona um controlo de qualidade abrangente que é simultaneamente rápido e incrivelmente minucioso, assegurando que as formas orgânicas e intrincadas estão em perfeita conformidade com a intenção do design. Em projectos anteriores no PTSMAKE, descobrimos que este método é particularmente eficaz para verificar as curvaturas complexas de componentes de substituição de articulações.

Monitorização em tempo real para uma consistência inabalável

Para além da medição das dimensões, os sistemas de monitorização em tempo real acompanham o estado e o desempenho da própria máquina CNC.

| Técnica de controlo | Função-chave | Impacto na maquinagem CNC médica |

|---|---|---|

| Análise de vibrações | Detecta desequilíbrios ou vibrações da ferramenta. | Garante um acabamento superior da superfície e evita microfissuras. |

| Monitorização térmica | Monitoriza a temperatura da peça de trabalho e do fuso. | Evita a deformação do material e mantém a estabilidade dimensional. |

| Deteção acústica | "Ouve" os sinais de desgaste ou quebra da ferramenta. | Permite a troca imediata de ferramentas, evitando danos na peça. |

Ao monitorizar continuamente estas variáveis, garantimos que o ambiente de maquinação permanece estável desde a primeira peça até à milésima. Este nível de controlo do processo não é negociável para a maquinação cnc médica, onde a consistência do produto pode ter um impacto direto na segurança do paciente e na eficácia do dispositivo.

O fabrico inteligente está a remodelar fundamentalmente a maquinagem CNC médica, mudando o paradigma da deteção reactiva de defeitos para a garantia de qualidade proactiva. Ao aproveitar os megadados e a IA para a otimização do processo, podemos atingir um nível de precisão que anteriormente era inatingível. Entretanto, as tecnologias em tempo real, como a inspeção durante o processo e a digitalização a laser, funcionam como portas de qualidade vigilantes ao longo da produção. Esta metodologia integrada e orientada por dados minimiza o desperdício, garante uma consistência inabalável e, em última análise, fornece os componentes fiáveis e sem falhas exigidos pela indústria médica.

Customização e personalização na produção de dispositivos médicos?

Já alguma vez pensou porque é que um implante médico padrão não pode corresponder perfeitamente à anatomia única de cada doente? A abordagem de tamanho único leva frequentemente a compromissos em termos de conforto, desempenho e tempo de recuperação.

A maquinagem CNC médica é a chave para a verdadeira personalização. Permite aos fabricantes produzir implantes específicos para cada paciente, ferramentas cirúrgicas personalizadas e próteses adaptadas diretamente a partir de dados de imagiologia médica. Esta abordagem requer fluxos de trabalho de conceção e fabrico altamente flexíveis para proporcionar resultados superiores aos pacientes.

A mudança para soluções específicas para cada doente

A indústria médica está a afastar-se dos dispositivos produzidos em massa e a orientar-se para soluções adaptadas a cada indivíduo. Não se trata apenas de uma tendência; é uma mudança fundamental impulsionada pela necessidade de melhores resultados clínicos. Na produção de dispositivos médicos, a personalização significa criar uma peça que se adapte perfeitamente ao corpo do paciente. Esta precisão minimiza os riscos, encurta os tempos de cirurgia e acelera a cicatrização. A procura de implantes personalizados, por exemplo, tem crescido significativamente. Uma prótese de joelho ou anca construída a partir da TAC de um doente integrar-se-á muito melhor do que uma opção de tamanho normal.

Da digitalização ao implante físico

O processo começa com a obtenção de imagens de alta resolução, como tomografias computorizadas ou ressonâncias magnéticas. Estes dados criam um modelo digital 3D preciso da anatomia do doente. Os engenheiros utilizam então este modelo para conceber um implante ou instrumento que se adapte na perfeição. É aqui que entra em ação o poder da maquinação CNC médica avançada. O desenho digital é traduzido em instruções CAM que orientam as máquinas CNC de múltiplos eixos para esculpir o produto final a partir de um bloco sólido de material biocompatível, como o titânio ou o PEEK. Este fio digital sem falhas garante que a peça física final é uma réplica exacta do desenho virtual, com tolerâncias frequentemente medidas em microns. Fabricar desta forma instrumentos cirúrgicos personalizados, tais como Instrumentação específica para o doente6A utilização de um sistema de controlo de qualidade, que garante que o cirurgião pode realizar o procedimento com a máxima precisão.

Flexibilidade de material e design

A personalização não tem apenas a ver com a forma e o tamanho; tem também a ver com a seleção de materiais e caraterísticas de design. Diferentes aplicações requerem diferentes propriedades de material, desde a resistência do cromo-cobalto para juntas de suporte de carga até à radiolucidez do PEEK para implantes espinais. A maquinação CNC lida com estes diversos materiais com facilidade. Além disso, permite a criação de caraterísticas complexas que seriam impossíveis com outros métodos.

| Caraterística | Dispositivos médicos padrão | Dispositivos personalizados maquinados em CNC |

|---|---|---|

| Adaptação do doente | Aproximado; disponível nos tamanhos S/M/L | Correspondência exacta com a anatomia do paciente |

| Tempo cirúrgico | Mais longo; requer ajustes no local | Mais curto; são necessários ajustes mínimos |

| Osteointegração | Bom | Excelente devido ao contacto perfeito |

| Período de recuperação | Padrão | Frequentemente mais rápido e menos doloroso |

| Modelo de produção | Produção em massa | Fluxo de peça única a pedido |

Este nível de pormenor é o que separa os cuidados médicos adequados dos cuidados excelentes. Trata-se de fornecer uma solução que não só funciona como funciona na perfeição para uma pessoa específica.

A importância de um fluxo de trabalho de produção ágil

Atingir este elevado grau de personalização exige mais do que apenas maquinaria avançada; exige um fluxo de trabalho de produção incrivelmente ágil e reativo. O fabrico tradicional baseia-se no volume e na repetição. A fabricação médica personalizada é o oposto - trata-se de produzir com eficiência um item único e exclusivo. Na PTSMAKE, aperfeiçoámos os nossos processos para suportar este modelo de "tamanho de lote de um", que é essencial para qualquer parceiro sério de maquinação CNC médica. Todo o fluxo de trabalho, desde a cotação inicial até à inspeção final, deve ser optimizado para velocidade, precisão e rastreabilidade.

Integração de design, prototipagem e produção

Um fluxo de trabalho verdadeiramente flexível elimina os silos entre as diferentes fases de produção. As equipas de conceção e fabrico devem trabalhar em estreita colaboração. Uma vez finalizado o projeto a partir dos dados do doente, pode ser utilizada a prototipagem rápida para criar um modelo físico para validação. Isto permite aos cirurgiões segurar uma réplica do implante ou guia antes de a peça final ser maquinada a partir de material médico dispendioso. Este ciclo de feedback iterativo é fundamental para garantir que o produto final é irrepreensível. Esta integração é suportada por um software potente que gere o fluxo de dados e acompanha cada passo do processo, garantindo a total conformidade com regulamentos médicos como a norma ISO 13485.

Adaptação a uma procura imprevisível

A necessidade de dispositivos médicos personalizados é muitas vezes urgente e imprevisível. Um caso de trauma pode exigir que uma placa craniana personalizada seja concebida, maquinada e entregue numa questão de dias. Isto requer um sistema de produção que possa ser rapidamente alterado. Os elementos-chave de um fluxo de trabalho ágil incluem:

- Programação rápida: Software CAM que pode gerar rapidamente percursos de ferramenta complexos.

- Ferramentas de troca rápida: Sistemas que minimizam o tempo de paragem da máquina entre trabalhos.

- Controlo de qualidade automatizado: CMMs e scanners em linha para verificar as dimensões sem criar estrangulamentos.

| Fase do fluxo de trabalho | Fabrico tradicional | Fabrico ágil e personalizado |

|---|---|---|

| Encomendar entrada | Encomendas de grandes lotes | Encomendas de peça única, a pedido |

| Configuração da máquina | Percursos longos, mudanças de turno pouco frequentes | Mudanças frequentes e rápidas |

| Controlo de qualidade | Amostragem estatística de lotes | 100% inspeção de cada peça única |

| Documentação | Rastreabilidade ao nível do lote | Rastreabilidade específica do dispositivo (UDI) |

| Prazo de execução | Semanas ou meses | Dias |

Este nível de flexibilidade garante que os fabricantes podem satisfazer as necessidades exigentes da medicina personalizada, fornecendo soluções que mudam a vida num prazo que importa.

Em suma, o abandono dos dispositivos médicos de tamanho único é impulsionado pelos resultados superiores da personalização. A maquinação CNC médica é a principal tecnologia que permite esta mudança, produzindo implantes, ferramentas e próteses personalizadas com uma precisão inigualável. Para serem bem sucedidos, os fabricantes devem adotar fluxos de trabalho de produção ágeis e integrados que possam lidar eficazmente com a complexidade da criação de peças únicas e específicas para cada paciente. Esta abordagem garante que cada dispositivo se adapta na perfeição, melhorando a precisão cirúrgica e a recuperação do doente.

Conformidade regulamentar e normas da FDA na maquinagem CNC?

Já se preocupou com o facto de um pequeno erro de conformidade no processo de maquinagem poder fazer descarrilar todo o lançamento do seu dispositivo médico? É um medo comum que mantém muitos engenheiros acordados à noite.

A conformidade regulamentar na maquinagem CNC médica significa seguir rigorosamente as normas da FDA e manter registos detalhados. Isto inclui documentação completa, rastreabilidade de materiais e validação de processos para garantir que cada peça é segura, eficaz e está pronta para aprovação no mercado, protegendo tanto os pacientes como o seu projeto.

Quando se trata de fabricar dispositivos médicos, os riscos são incrivelmente elevados. Ao contrário de outras indústrias, um componente defeituoso não é apenas um inconveniente; pode ter consequências graves para a segurança dos pacientes. É por isso que os organismos reguladores, especialmente a U.S. Food and Drug Administration (FDA), estabeleceram diretrizes rigorosas que todos os fabricantes da cadeia de fornecimento devem seguir. Para aqueles de nós que trabalham com maquinagem CNC médica, não se trata apenas de fazer uma peça de acordo com um desenho. Trata-se de construir uma base de confiança e segurança em cada um dos componentes.

A base: Regulamento do Sistema de Qualidade da FDA (QSR)

O principal regulamento que rege o fabrico de dispositivos médicos é o Regulamento do Sistema de Qualidade da FDA (QSR), também conhecido como 21 CFR Parte 820. Embora o fabricante do dispositivo final seja o principal responsável pela conformidade, estes requisitos são transmitidos a todos os fornecedores críticos, incluindo as oficinas de maquinagem CNC. O QSR foi concebido para garantir que os dispositivos médicos são produzidos e controlados de forma consistente de acordo com as normas de qualidade. Abrange tudo, desde os controlos de conceção e aquisição de materiais até aos processos de produção e documentação. Na PTSMAKE, integrámos estes princípios nas nossas operações principais, assegurando que os nossos processos se alinham com o que a FDA e os nossos clientes esperam. Não se trata apenas de passar numa auditoria; trata-se de uma cultura de qualidade.

Pilares fundamentais da conformidade na maquinagem

Para cumprir estas normas, concentramo-nos em várias áreas críticas que constituem a espinha dorsal da conformidade regulamentar. Estas áreas não são negociáveis para qualquer projeto na área médica.

Rastreabilidade dos materiais

Cada peça de matéria-prima utilizada num dispositivo médico tem de ser rastreável até à sua origem. Isto significa que mantemos registos meticulosos de certificações de materiais, incluindo números de lote e números de calor, para cada lote de metal ou polímero que maquinamos. Esta cadeia de custódia completa é vital. Se um fornecedor de material alguma vez emitir uma recolha de um lote específico, podemos identificar imediatamente todas as peças fabricadas com esse material. Isto evita que os componentes defeituosos cheguem aos doentes.

Validação do processo

É aqui que fornecemos provas documentadas de que o nosso processo de maquinagem produz consistentemente uma peça que cumpre todas as especificações. A validação do processo garante que a primeira peça é idêntica à última peça de uma produção. Um elemento-chave em que trabalhamos com os clientes consiste em assegurar que os materiais selecionados apresentam as biocompatibilidade7 para a aplicação a que se destinam. O processo de validação envolve normalmente:

| Requisito | Descrição | Porque é que é crucial para a maquinagem CNC médica |

|---|---|---|

| Rastreabilidade | Acompanhamento das matérias-primas desde a origem até ao componente final. | Garante a integridade do material e permite uma ação rápida se for detectado um defeito. |

| Validação | Prova documentada de que um processo produz consistentemente um produto de qualidade. | Garante que todas as peças cumprem as mesmas tolerâncias e especificações rigorosas. |

| Documentação | Um registo completo do histórico de fabrico de um lote de peças. | Fornece provas de conformidade e é essencial para auditorias e apresentações. |

Para além dos requisitos fundamentais do QSR, uma abordagem prospetiva à conformidade envolve a adoção de normas internacionais e de um Sistema de Gestão da Qualidade (SGQ) robusto. Esta postura proactiva não só garante o cumprimento dos regulamentos actuais, como também o prepara para o futuro. Para qualquer empresa de dispositivos médicos, a parceria com um fornecedor que vive e respira estes princípios é um passo fundamental para uma entrada bem sucedida no mercado e um sucesso a longo prazo. O parceiro certo não se limita a fabricar peças; torna-se uma extensão da sua equipa de qualidade.

O Padrão Ouro: Certificação ISO 13485

Embora o QSR da FDA seja um requisito legal para dispositivos vendidos nos EUA, o padrão internacional para a qualidade de dispositivos médicos é a ISO 13485. Esta certificação fornece uma estrutura abrangente para um QMS específico para a indústria de dispositivos médicos. Alinha-se estreitamente com os requisitos da FDA, mas é reconhecida globalmente, o que é uma grande vantagem para as empresas que procuram vender em vários mercados. Na PTSMAKE, a nossa certificação ISO 13485 é uma parte essencial do nosso compromisso com os clientes médicos. Não é apenas um certificado que penduramos na parede; dita as nossas operações diárias, desde a forma como lidamos com os materiais recebidos até à forma como controlamos e documentamos cada passo do processo de maquinação. Também enfatiza a gestão de riscos, obrigando-nos a identificar proactivamente e a mitigar potenciais questões antes que se tornem problemas.

Orientações para o fabrico avançado

A FDA reconhece que a tecnologia está em constante evolução. Técnicas avançadas como a maquinação CNC de 5 eixos e o controlo de qualidade automatizado estão a mudar a forma como os componentes médicos são fabricados. Em resposta, a FDA encoraja um "Caso para a Qualidade", levando os fabricantes a concentrarem-se nos atributos críticos para a qualidade (CTQ), em vez de se limitarem a marcar as caixas para a conformidade com a linha de base. Isto significa que, como seu parceiro de maquinação, trabalhamos consigo para identificar as caraterísticas mais críticas do seu design e construir controlos melhorados e processos de inspeção em torno delas. Esta abordagem moderna centra-se na qualidade do produto e na segurança do paciente, indo além da simples conformidade para uma verdadeira excelência de fabrico.

Passos práticos para garantir a conformidade dos fornecedores

Quando está a avaliar um parceiro de maquinação CNC para o seu projeto médico, existem vários passos práticos que pode tomar para verificar o seu compromisso com a qualidade e a conformidade.

| Item de ação | Descrição | Porque é que é importante |

|---|---|---|

| Verificar certificações | Peça uma prova actualizada da certificação ISO 13485 de um organismo reputado. | Esta é a linha de base não negociável para qualquer parceiro sério de maquinação médica. |

| Solicitar documentos de amostra | Pedir para ver um registo do historial do dispositivo (DHR) ou um plano de validação redigido. | Isto mostra o seu processo de documentação em ação e não apenas em teoria. |

| Discutir a gestão do risco | Informe-se sobre o seu processo de gestão do risco, como a utilização da FMEA. | Um parceiro proactivo identifica potenciais falhas antes de estas acontecerem, poupando-lhe tempo. |

| Clarificar o controlo das alterações | Compreender o seu processo documentado para gerir as alterações aos materiais. | Isto evita alterações não aprovadas que poderiam invalidar a aprovação regulamentar do seu dispositivo. |

Em última análise, a conformidade regulamentar é uma responsabilidade partilhada. Ao escolher um parceiro que já construiu estes sistemas rigorosos, pode concentrar-se na inovação, confiante de que os componentes que recebe são seguros, fiáveis e totalmente compatíveis.

Navegar pelas normas da FDA na maquinagem CNC médica é uma tarefa complexa mas essencial. Não se trata apenas de um obstáculo regulamentar, mas de um compromisso fundamental para com a segurança dos doentes e a eficácia dos produtos. O sucesso depende de uma compreensão profunda de requisitos como a rastreabilidade de materiais, validação de processos e documentação abrangente. A parceria com um fornecedor que tenha um QMS robusto, como um certificado pela ISO 13485, simplifica este processo e transforma a conformidade de um desafio numa vantagem competitiva para o seu dispositivo médico.

Estudos de casos: Aplicações bem-sucedidas de usinagem CNC médica.

Já alguma vez se perguntou como é que uma ferramenta cirúrgica complexa passa do ecrã do computador para a mão do cirurgião com uma precisão impecável? Essa viagem está repleta de desafios complexos em que um único mícron pode fazer toda a diferença.

As aplicações bem sucedidas de maquinagem CNC médica incluem implantes ortopédicos de titânio biocompatível com superfícies complexas, instrumentos cirúrgicos de aço inoxidável de alta precisão e componentes intrincados para equipamento de diagnóstico. Estes projectos ultrapassam desafios extremos em termos de material e tolerância para fornecer resultados fiáveis e que salvam vidas aos doentes.

No mundo do fabrico de dispositivos médicos, a teoria só nos leva até certo ponto. É nas aplicações do mundo real que se realizam os verdadeiros testes de competência, tecnologia e controlo de processos. Nos nossos projectos na PTSMAKE, vimos em primeira mão como a maquinação CNC transforma conceitos de engenharia brilhantes em produtos funcionais que salvam vidas. Vamos explorar alguns exemplos.

Estudo de caso 1: Pinças cirúrgicas de alta precisão

Um cliente contactou-nos com um projeto para um novo tipo de pinça laparoscópica. O sucesso do seu dispositivo dependia da obtenção de um equilíbrio perfeito entre nitidez, durabilidade e sensação ergonómica.

O desafio

Os principais desafios eram três. Primeiro, o material era aço inoxidável 17-4 PH, conhecido pela sua resistência, mas também pela sua dificuldade de maquinação. Em segundo lugar, as pontas necessitavam de um rebordo afiado com uma tolerância de apenas ±0,005 mm para garantir uma preensão limpa do tecido sem rasgar. Em terceiro lugar, todo o lote necessitava de consistência absoluta; qualquer variação poderia afetar o desempenho do cirurgião.

A nossa solução

Para tal, utilizámos a fresagem CNC de 5 eixos. Isto permitiu-nos maquinar as curvas complexas dos cabos e pontas das pinças numa única configuração, o que é crucial para minimizar o empilhamento de tolerâncias. Utilizámos micro-fresas especializadas e desenvolvemos percursos de ferramentas personalizados para criar a aresta afiada e sem rebarbas. Após a maquinação, cada peça foi submetida a um processo de passivação para maximizar a sua resistência à corrosão, um passo não negociável para ferramentas cirúrgicas reutilizáveis.

Estudo de caso 2: Implantes de anca personalizados em titânio

Outro projeto importante envolveu a produção de hastes de anca de titânio personalizadas para uma empresa médica em fase de arranque. Não se tratava de peças normais de prateleira; eram adaptadas à anatomia de cada doente com base em dados de ressonância magnética.

O desafio

A maquinagem do titânio (Ti-6Al-4V) é difícil. Gera imenso calor e desgasta as ferramentas rapidamente. O desafio mais crítico, no entanto, foi a criação de uma textura de superfície rugosa específica em partes do implante. Esta textura era essencial para promover osseointegração8A biocompatibilidade e a rastreabilidade completa de cada peça única foram, naturalmente, fundamentais. A biocompatibilidade e a rastreabilidade completa de cada peça única foram, obviamente, fundamentais.

A nossa abordagem

Enfrentámos o desafio do material com sistemas de refrigeração de alta pressão e ferramentas de corte com revestimentos especializados concebidos para titânio. Para criar a textura da superfície, utilizámos estratégias avançadas de fresagem CNC que controlavam com precisão a trajetória da ferramenta para gerar um acabamento consistente e semelhante a um poro. Isto eliminou a necessidade de processos de revestimento secundários, que por vezes podem falhar. Cada implante foi gravado a laser com um número de série único e acompanhado por um pacote de documentação completo, desde a certificação da matéria-prima até aos relatórios de inspeção final.

| Componente do projeto | Desafio-chave | Solução CNC implementada |

|---|---|---|

| Ponta de pinça cirúrgica | Atingir e manter a nitidez | Fresagem de 5 eixos com micro-ferramentas personalizadas |

| Cabo de pinça | Pega ergonómica e equilíbrio | Maquinação de configuração única para evitar erros |

| Haste de implante de anca | Maquinação de titânio resistente | Refrigerantes especializados e velocidades de corte |

| Superfície do implante | Favorecer o crescimento ósseo | Superfície texturizada CNC para melhor integração |

As aplicações da maquinagem CNC médica vão muito além dos implantes e das ferramentas cirúrgicas. O equipamento de diagnóstico e os dispositivos portáteis representam outra área em que a precisão é fundamental para o desempenho e a fiabilidade. Aqui, os desafios envolvem frequentemente materiais diferentes e um conjunto único de requisitos funcionais.

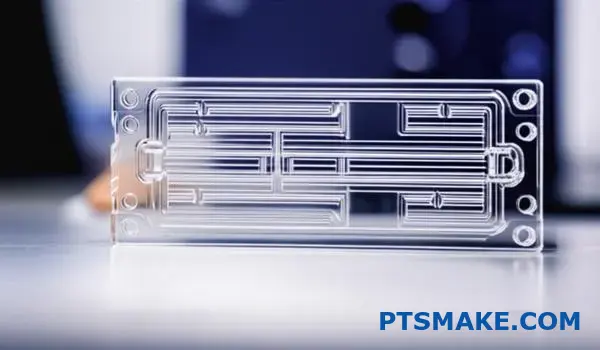

Estudo de caso 3: Manifolds microfluídicos para analisadores de diagnóstico

Trabalhámos com uma empresa que estava a desenvolver um analisador de sangue da próxima geração. No centro do seu dispositivo estava um coletor microfluídico, um bloco de plástico transparente com canais incrivelmente pequenos que guiam as amostras de fluido através dos sensores.

O desafio

O material era o policarbonato. As principais dificuldades foram a maquinação dos minúsculos e intrincados canais - alguns com menos de 0,2 mm de largura - sem causar fissuras de tensão ou rebarbas. Outro requisito crítico era conseguir clareza ótica nas superfícies adjacentes aos canais, uma vez que o dispositivo utilizava lasers para analisar as amostras. Qualquer névoa ou marca de ferramenta arruinaria as leituras. Finalmente, era essencial evitar qualquer contaminação durante a produção.

A nossa solução

A maquinação a alta velocidade foi a chave aqui. Utilizámos fresas especializadas extremamente afiadas a RPMs muito elevadas para minimizar as forças de corte e a acumulação de calor, evitando o stress do material. Após a maquinação dos canais, utilizámos uma técnica de polimento a vapor cuidadosamente controlada para restaurar a clareza ótica das superfícies críticas sem alterar a geometria dos microcanais. Todo o processo de fabrico, desde a maquinação até à embalagem, foi realizado num ambiente limpo e controlado para eliminar qualquer risco de contaminação por partículas.

Estudo de caso 4: Caixas duráveis para dispositivos de ultrassom portáteis

Um cliente precisava de uma caixa para um novo scanner de ultra-sons portátil. O dispositivo tinha de ser leve para que os médicos o pudessem transportar durante todo o dia, mas suficientemente robusto para resistir a quedas acidentais e a limpezas frequentes com desinfectantes agressivos.

O desafio

O design exigia paredes finas e caraterísticas internas complexas para montar os componentes electrónicos sensíveis e um ecrã tátil. O material era uma liga de alumínio de qualidade médica. O desafio consistia em maquinar as paredes finas sem que estas se deformassem ou distorcessem, assegurando simultaneamente que todos os pontos de montagem internos fossem posicionados com extrema precisão. A caixa também tinha de proporcionar uma vedação perfeita para proteger os componentes internos dos fluidos.

A nossa abordagem

Antes de qualquer corte de metal, trabalhámos com o cliente para executar uma análise de design para fabrico (DFM) para otimizar as estruturas das nervuras internas para obter a máxima resistência com o mínimo de material. De seguida, utilizámos uma máquina CNC de 5 eixos para criar todas as caraterísticas internas de uma só vez. Isto assegurou um alinhamento perfeito entre as duas metades da caixa. Também maquinámos uma ranhura precisa para uma junta personalizada, garantindo uma vedação estanque que passou nos testes de proteção de entrada IP67 do cliente.

| Componente do projeto | Desafio-chave | Solução CNC implementada |

|---|---|---|

| Coletor microfluídico | Canais de fluido minúsculos e precisos | Maquinação de alta velocidade com micro-ferramentas |

| Superfície do coletor | Clareza ótica para sensores | Técnicas especializadas de polimento a vapor |

| Caixa de ultrassom | Leve mas resistente | Percursos de ferramenta optimizados por DFM para paredes finas |

| Interior da caixa | Vedação e montagem de componentes | Maquinação de configuração única para um alinhamento perfeito |

Estes estudos de caso mostram que a maquinagem CNC médica bem sucedida é muito mais do que apenas o fabrico. Desde implantes de titânio que estimulam o crescimento ósseo a peças de diagnóstico opticamente claras e caixas de dispositivos duráveis, cada projeto exige uma solução única. O verdadeiro sucesso depende da fusão de tecnologia avançada com uma profunda experiência em materiais e uma estrutura rigorosa de garantia de qualidade. Esta combinação assegura que cada componente funciona na perfeição onde é mais importante - na prestação de cuidados excepcionais ao paciente e em resultados de diagnóstico fiáveis.

Sustentabilidade e eficiência no fabrico de CNC médicos?

Já se interrogou se ser ecológico no fabrico de produtos médicos significa sacrificar a precisão ou aumentar os custos? É uma preocupação comum quando cada mícron é importante e os orçamentos são apertados.

Alcançar a sustentabilidade na maquinação CNC médica não é uma questão de compromisso. Trata-se de otimizar os processos através da utilização inteligente de materiais, da redução de resíduos e de tecnologias energeticamente eficientes para melhorar o desempenho ambiental e a qualidade dos componentes médicos críticos.

A melhoria da sustentabilidade no nosso sector começa com a análise de duas áreas fundamentais: os materiais que utilizamos e os resíduos que geramos. Não se trata apenas de ter consciência ambiental; trata-se de ser mais inteligente e mais eficiente, o que tem um impacto direto no resultado final e na qualidade do produto.

Dominar a eficiência dos materiais

O material mais sustentável é aquele que não se desperdiça. No mundo do fabrico de dispositivos médicos, onde materiais como o titânio e o PEEK são caros, cada grama poupada conta.

Fabrico de formas próximas da rede

Uma das estratégias mais eficazes que adoptámos em projectos anteriores no PTSMAKE é começar com uma peça de trabalho que já está próxima da forma da peça final. A isto chama-se fabrico de formas quase líquidas. Em vez de começar com um grande bloco de metal e maquiná-lo 80%, podemos utilizar uma peça em bruto forjada ou uma pré-forma moldada por injeção de metal (MIM). Isto reduz drasticamente o tempo de maquinagem, o desgaste da ferramenta e a quantidade de material transformado em sucata. A peça inicial pode custar mais, mas as poupanças globais em tempo de máquina e desperdício de material tornam-na frequentemente a escolha mais económica para peças de grande volume.

Gestão inteligente de sucata

Por muito eficiente que seja o processo, haverá sempre sucata metálica. A chave é geri-la eficazmente. A gestão correta da limalha9 produzido é crucial. Certificamo-nos de separar meticulosamente os diferentes materiais. Misturar aparas de titânio com aparas de aço inoxidável, por exemplo, pode tornar todo o lote inútil para reciclagem. Ao manter os materiais separados, podemos reciclá-los por um valor muito mais elevado, transformando os resíduos num fluxo de receitas em vez de um custo de eliminação.

| Caraterística | Líquido de arrefecimento de inundação (tradicional) | Lubrificação de quantidade mínima (MQL) |

|---|---|---|

| Volume do líquido de refrigeração | Elevado | Muito baixo (Névoa/Aerossol) |

| Eliminação de resíduos | Custos e regulamentação | Maquinação mínima / quase seca |

| Limpeza da peça de trabalho | Necessita de limpeza posterior | Muitas vezes mais limpo |

| Saúde do operador | Potencial para problemas de pele/respiratórios | Melhoria da qualidade do ar |

Esta abordagem disciplinada à utilização de materiais e ao desperdício é fundamental para gerir uma operação simples e sustentável de maquinagem CNC médica.

Para além dos materiais e dos resíduos físicos, o consumo de energia é um fator importante na pegada ambiental de qualquer instalação de fabrico. A tecnologia avançada fornece ferramentas poderosas para reduzir este impacto, aumentando simultaneamente a precisão e a eficiência global. Trata-se de trabalhar de forma mais inteligente, não apenas com mais afinco.

Otimização do consumo de energia

As máquinas CNC consomem muita energia, especialmente os modelos mais antigos. Uma parte significativa da construção de uma operação sustentável é a abordagem direta deste consumo de energia.

Máquinas modernas e eficientes em termos energéticos

A diferença no consumo de energia entre uma máquina com 15 anos e uma máquina moderna é substancial. As máquinas CNC mais recentes são concebidas a pensar na eficiência. Incluem fusos de acionamento direto que desperdiçam menos energia, servomotores que consomem energia apenas quando estão em movimento e modos de suspensão inteligentes que desligam os componentes não essenciais durante os períodos de inatividade. Embora o investimento inicial seja mais elevado, a nossa análise mostra que a redução dos custos operacionais diários conduz a um claro retorno do investimento ao longo da vida útil da máquina, especialmente num ambiente de elevada produção.

O papel da tecnologia avançada

O software e a automação são factores de mudança para a sustentabilidade e precisão na maquinação CNC médica. Permitem-nos otimizar todos os aspectos do processo de fabrico antes mesmo de este começar.

Software CAM e Simulação

O software moderno de fabrico assistido por computador (CAM) é fundamental. Permite-nos criar percursos de ferramentas altamente eficientes que eram impossíveis há apenas uma década. Por exemplo, técnicas como a fresagem trocoidal utilizam um contacto constante e ligeiro com o material. Esta abordagem reduz a carga sobre a ferramenta de corte e o eixo da máquina, o que diminui o consumo de energia e prolonga a vida útil da ferramenta. Antes de cortarmos qualquer metal, efectuamos simulações exaustivas. Esta verificação virtual do processo ajuda-nos a detetar potenciais colisões, a otimizar os percursos das ferramentas e a garantir que a peça cumpre as especificações, eliminando o desperdício de material e de energia que resulta da produção de um primeiro artigo que é rejeitado.

| Tipo de percurso da ferramenta | Compromisso | Desgaste da ferramenta | Tempo de maquinagem | Utilização de energia |

|---|---|---|---|---|

| Tradicional (Offset) | Inconsistente | Elevado | Mais tempo | Mais alto |

| Optimizado (Trochoidal) | Consistente e baixo | Inferior | Mais curto | Inferior |

Ao integrar estas tecnologias, não só reduzimos o nosso impacto ambiental como também aumentamos a fiabilidade e a precisão exigidas pela indústria médica.

A sustentabilidade na maquinação CNC médica é um objetivo prático alcançado através de uma estratégia multifacetada. Ao concentrarmo-nos na eficiência dos materiais com o fabrico de formas quase líquidas e a gestão inteligente de resíduos, reduzimos os desperdícios na sua origem. Ao mesmo tempo, a utilização de software CAM avançado, máquinas energeticamente eficientes e tecnologia de simulação permite-nos reduzir o consumo de energia e melhorar a precisão. Esta abordagem integrada prova que a responsabilidade ambiental e o fabrico de alto desempenho podem, e devem, andar de mãos dadas, fornecendo melhores produtos de forma mais eficiente.

Desbloquear a maquinação CNC médica de próxima geração com o PTSMAKE

Pronto para ficar à frente na usinagem CNC médica? Faça parceria com a PTSMAKE para obter precisão, confiabilidade e velocidade - quer você precise de implantes personalizados, protótipos complexos ou produção de alto volume. Contacte-nos hoje para uma cotação rápida e experimente a qualidade de classe mundial do protótipo à produção!

Compreender os movimentos complexos das máquinas que permitem a criação de geometrias médicas complexas. ↩

Saiba como este conceito central de engenharia permite a precisão auto-corretiva em sistemas automatizados. ↩

Compreender como os materiais dos implantes se ligam ao osso, um fator crítico para o sucesso do dispositivo a longo prazo. Clique para saber mais. ↩

Compreender o processo biológico que torna os implantes de titânio tão eficazes e como projectá-los. ↩

Compreenda como esta estratégia baseada em dados pode evitar o tempo de inatividade das máquinas e reduzir os custos de manutenção inesperados. ↩

Saiba como as guias e ferramentas cirúrgicas personalizadas são concebidas para melhorar a precisão dos procedimentos e reduzir o tempo de cirurgia. ↩

Saiba mais sobre as propriedades do material e como estas afectam a segurança e o desempenho do dispositivo no nosso guia detalhado. ↩

Saiba mais sobre a forma como a textura da superfície influencia o processo biológico de fusão osso-implante. ↩

Compreender as propriedades das limalhas e o seu papel fundamental na avaliação da eficiência do processo de maquinagem e do valor da reciclagem. ↩