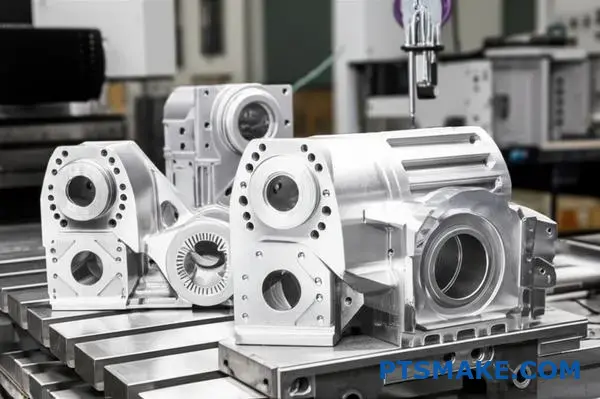

As peças complexas maquinadas em CNC falham frequentemente durante a produção porque os engenheiros não se apercebem das restrições críticas do projeto. O seu componente perfeitamente concebido torna-se um pesadelo de fabrico quando o acesso à ferramenta é impossível, as tolerâncias são irrealistas ou a geometria cria desafios intransponíveis em termos de suporte de trabalho.

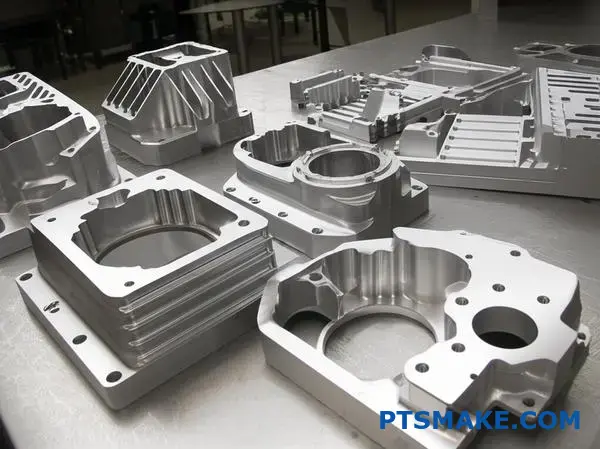

O sucesso da maquinação CNC complexa depende do equilíbrio entre a funcionalidade da peça e as restrições de fabrico através de escolhas estratégicas de design, da seleção adequada de materiais e da colaboração precoce entre engenheiros e maquinistas para otimizar o desempenho e a relação custo-eficácia.

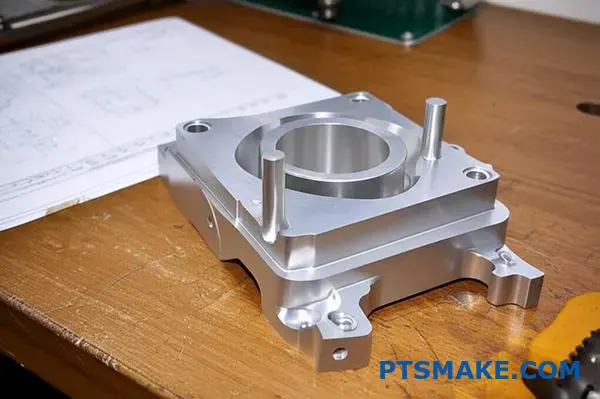

Trabalhei com centenas de engenheiros no PTSMAKE que aprenderam estas lições da maneira mais difícil. Alguns descobriram que as suas "simples" alterações de design podiam duplicar o tempo de maquinação, enquanto outros descobriram que pequenos ajustes de geometria poupavam milhares em custos de ferramentas. A diferença entre uma produção sem problemas e um redesenho dispendioso resume-se frequentemente à compreensão destes princípios fundamentais antes de se comprometer com o fabrico.

Principais considerações de projeto para peças complexas maquinadas em CNC?

Já alguma vez finalizou o design de uma peça complexa, apenas para lhe dizerem que é quase impossível de fabricar ou que vai rebentar com o orçamento? Esse vai-e-vem esgota tempo, energia e atrasa projectos inteiros.

As principais considerações de design para peças complexas maquinadas em CNC envolvem um conhecimento profundo das capacidades da máquina, a conceção da geometria da peça para poder ser fabricada e a promoção de uma colaboração precoce com os maquinistas. Este alinhamento evita redesenhos dispendiosos, reduz os prazos de entrega e garante que a peça final cumpre os objectivos funcionais e orçamentais.

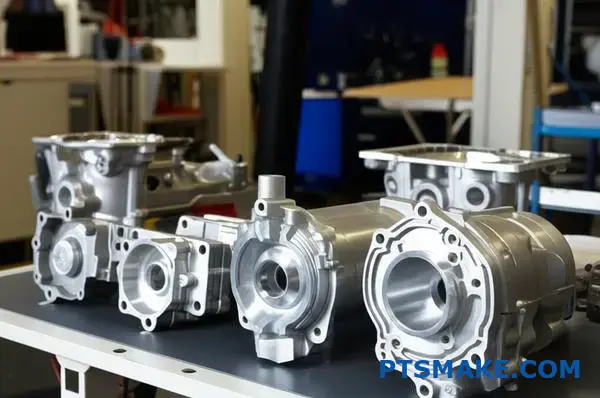

Compreender as capacidades da máquina: 3 eixos vs. 5 eixos

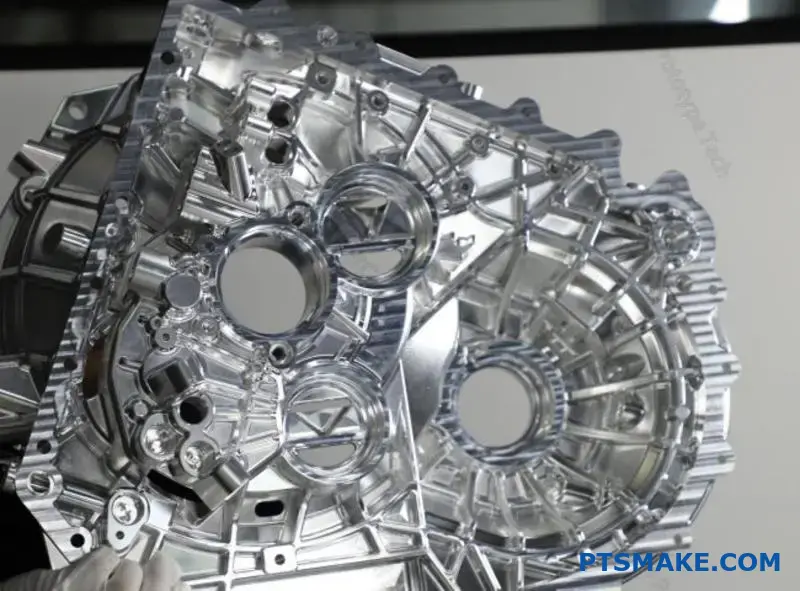

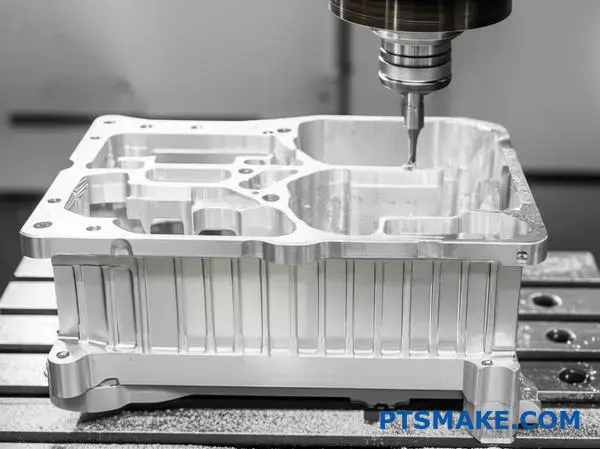

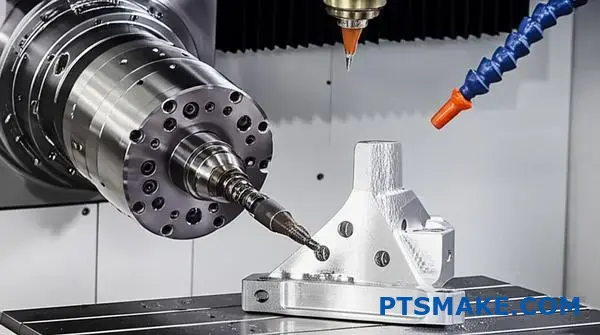

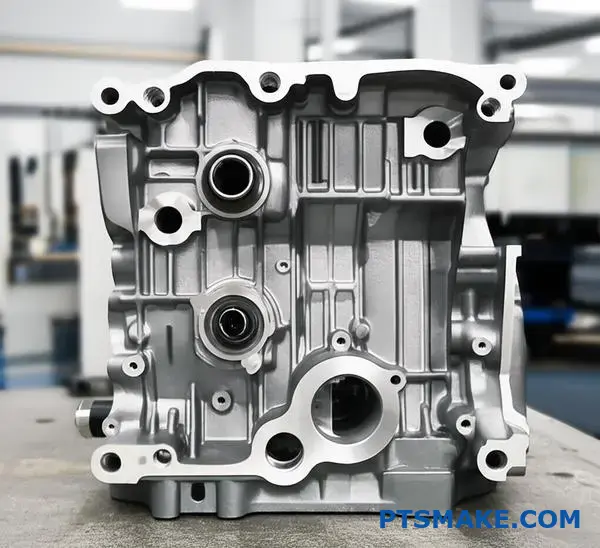

O primeiro ponto de controlo na conceção de qualquer peça complexa é compreender o equipamento que a irá criar. As capacidades de uma máquina de 3 eixos versus uma máquina de 5 eixos são muito diferentes, e esta escolha tem um impacto fundamental na sua liberdade de conceção. Uma máquina de 3 eixos trabalha nos planos X, Y e Z. É perfeita para peças mais simples com caraterísticas que podem ser acedidas a partir do topo. No entanto, se a sua peça tiver cortes inferiores, orifícios angulares em várias faces ou superfícies orgânicas complexas, uma máquina de 3 eixos exigirá várias configurações. Cada vez que a peça é refixada manualmente, introduz-se o risco de erro e aumenta significativamente o tempo de trabalho.

Por outro lado, a maquinagem de 5 eixos acrescenta dois eixos de rotação. Isto permite que a ferramenta de corte se aproxime da peça de trabalho a partir de uma gama muito maior de ângulos, completando frequentemente uma peça inteira numa única configuração. Para a maquinação CNC verdadeiramente complexa, isto é um fator de mudança. Permite criar geometrias intrincadas que de outra forma seriam impossíveis ou proibitivamente dispendiosas. O sistema de graus de liberdade1 estão diretamente correlacionados com a complexidade que pode tratar de forma eficiente. No nosso trabalho no PTSMAKE, vimos projectos que exigiriam seis configurações diferentes numa máquina de 3 eixos serem concluídos numa única operação contínua num centro de 5 eixos. Isto não só melhora a precisão, eliminando o empilhamento de tolerâncias, como também pode reduzir o preço final da peça, apesar da maior taxa de horas-máquina.

Como a geometria da peça determina a capacidade de fabrico

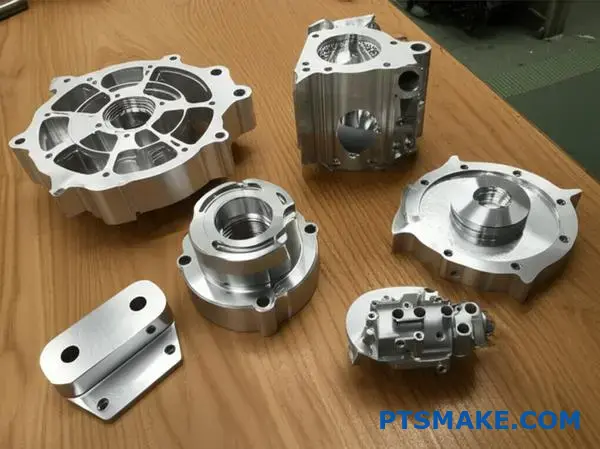

A geometria da sua peça é o esquema que a máquina segue, e alguns esquemas são muito mais fáceis de ler do que outros. As caraterísticas que parecem simples num modelo CAD podem apresentar grandes desafios no chão de fábrica.

- Cantos internos: As ferramentas de corte são redondas, o que significa que não podem criar cantos internos perfeitamente afiados. Cada canto interno deve ter um raio pelo menos tão grande como a ferramenta que o vai cortar. A conceção de um raio mais pequeno requer uma ferramenta mais pequena e mais frágil, o que aumenta o tempo de maquinação e o risco de quebra da ferramenta.

- Bolsos fundos: A relação ideal entre a profundidade de um alojamento e o diâmetro da ferramenta é de cerca de 3:1. Ultrapassar este valor requer ferramentas especializadas de longo alcance que são propensas a vibrações e deflexões, comprometendo o acabamento e a precisão da superfície.

- Paredes finas: As paredes que são demasiado finas em relação à sua altura podem vibrar durante a maquinagem, provocando vibrações e uma fraca precisão dimensional. Podem também deformar-se devido ao calor e ao stress do processo de corte.

Uma comparação simples mostra como a escolha da máquina está ligada à geometria.

| Caraterística | Maquinação de 3 eixos | Maquinação de 5 eixos |

|---|---|---|

| Complexidade | Ideal para geometrias planas mais simples | Ideal para curvas complexas e cortes inferiores |

| Configurações | Requer frequentemente várias configurações manuais | Pode frequentemente completar peças numa única configuração |

| Exatidão | Risco de acumulação de tolerância devido à refixação | Maior precisão devido a um único ponto de fixação |

| Ideal para | Suportes, placas e peças prismáticas | Impulsores, implantes médicos, componentes aeroespaciais |

Pensar nestas limitações físicas durante a fase de conceção é a essência do Design for Manufacturability (DFM).

O impacto das opções de conceção no custo e no prazo de execução

Cada linha, curva e nota de tolerância que adiciona a um desenho tem um impacto direto no custo final e no calendário de entrega. É uma realidade que pode ser difícil de quantificar apenas do ponto de vista do desenho, mas do ponto de vista de um maquinista, a ligação é muito clara. O objetivo não é comprometer a função do design, mas sim alcançá-la da forma mais eficiente possível. Por exemplo, especificar uma tolerância desnecessariamente apertada numa caraterística não crítica obriga-nos a utilizar velocidades de corte mais lentas, mudanças de ferramenta mais frequentes e ciclos de inspeção CMM extensos. Afrouxar essa mesma tolerância, quando funcionalmente aceitável, poderia reduzir o tempo de maquinação dessa caraterística para metade.

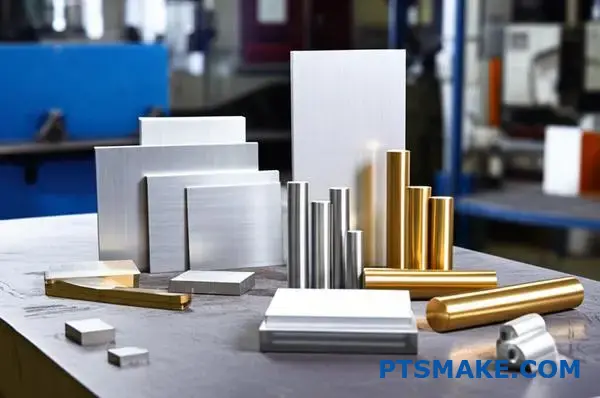

O mesmo princípio aplica-se ao acabamento da superfície. Um acabamento maquinado padrão é relativamente rápido de produzir. No entanto, solicitar um acabamento espelhado (por exemplo, Ra 8 µin) requer passagens adicionais de fresagem fina e, potencialmente, processos secundários como lapidação ou polimento, cada um acrescentando tempo e custos significativos. É crucial perguntar: esta superfície precisa de ser tão lisa por razões funcionais ou é puramente estética? A seleção do material é outro fator importante. Maquinação de uma peça em alumínio 6061 é simples. Fabricar essa mesma peça em Inconel ou Titânio, materiais comuns na indústria aeroespacial, aumenta drasticamente o desgaste das ferramentas e reduz as velocidades de corte, o que, por sua vez, aumenta o custo e o tempo de execução.

Equilíbrio entre complexidade e praticidade

Os projectos mais bem sucedidos nascem do equilíbrio entre a intenção da conceção e a realidade do fabrico. Na minha experiência, este equilíbrio raramente é encontrado de forma isolada. Requer uma comunicação e colaboração abertas entre o designer e o maquinista. A melhor altura para ter esta conversa é na fase de conceção, não depois de o design ter sido finalizado e lançado. Na PTSMAKE, é frequente colaborarmos com as equipas de engenharia dos nossos clientes desde o início. Num projeto recente, um cliente concebeu uma habitação com vários bolsos profundos. A nossa análise inicial mostrou que seria necessário um ferramental especializado e longos tempos de ciclo. Ao colaborarmos, identificámos que um pequeno ajuste nas profundidades dos bolsos e nos raios dos cantos - alterações que não tinham qualquer impacto na função da peça - permitia-nos utilizar ferramentas padrão e reduzir o tempo de ciclo num valor estimado de 30%. Este diálogo simples, numa fase inicial, permitiu poupar milhares de dólares ao longo da produção.

Este quadro ilustra a relação direta entre as escolhas de conceção e as suas consequências em termos de fabrico.

| Escolha do design | Impacto nos custos | Impacto no tempo de execução |

|---|---|---|

| Tolerâncias apertadas (por exemplo, ±0,001") | Elevado | Aumento |

| Acabamento de superfície fino (por exemplo, Ra 16) | Moderado a elevado | Aumento |

| Materiais exóticos ou duros | Muito elevado | Variável (aprovisionamento e maquinagem) |

| Raios e caraterísticas não padronizados | Moderado | Aumento (ferramentas personalizadas) |

Em última análise, um projeto fabricável é um projeto inteligente. Atinge todos os requisitos funcionais, respeitando os processos físicos que lhe dão vida.

O domínio da maquinagem CNC complexa requer uma abordagem holística que vai para além do modelo CAD. Depende da compreensão da interação entre a geometria da sua peça e as capacidades da máquina. Escolhas aparentemente pequenas sobre tolerâncias, raios de canto e acabamentos de superfície têm um impacto enorme no custo e nos prazos. A ferramenta mais poderosa à sua disposição é a colaboração precoce. O envolvimento com o seu parceiro de fabrico desde o início transforma potenciais obstáculos em oportunidades de inovação e eficiência, assegurando que a sua visão se torna realidade.

Otimizar a geometria: Evitar a complexidade desnecessária.

Já alguma vez finalizou um design, apenas para descobrir que a cotação de fabrico era o dobro do que esperava? Essa caraterística bonita e complexa pode ser a culpada, inflacionando silenciosamente os seus custos.

A otimização da geometria da peça consiste em atingir um equilíbrio crítico. Envolve a remoção metódica de caraterísticas não essenciais que aumentam o tempo e o custo de maquinação, sem comprometer a função principal, a resistência ou a fiabilidade da peça. Esta é a chave para uma maquinação CNC complexa e eficiente.

O verdadeiro custo das caraterísticas não essenciais

Na maquinagem CNC complexa, cada linha de um modelo CAD traduz-se num movimento da máquina, num percurso da ferramenta ou numa alteração da configuração. As caraterísticas desnecessárias não acrescentam apenas um pouco de tempo; criam um efeito de composição que aumenta os custos e os prazos de entrega. Quanto mais complexa for a geometria, mais ferramentas especializadas, programação e atenção do operador são necessárias.

Funcionalidade vs. Estética: Uma avaliação crítica

O primeiro passo é questionar cada caraterística: serve um objetivo funcional? Uma caraterística é funcional se for essencial para a montagem, alinhamento, resistência ou funcionamento da peça. As caraterísticas estéticas, embora por vezes sejam importantes para a marca, muitas vezes têm pouco ou nenhum valor de engenharia e podem ser grandes geradores de custos.

Pense num simples suporte. Uma caraterística funcional seria um orifício de montagem com um diâmetro e uma tolerância específicos. Uma caraterística estética pode ser uma borda elaboradamente curva que não melhora a resistência. Na PTSMAKE, trabalhamos frequentemente com os clientes para distinguir entre as duas. Um projeto envolveu uma caixa em que um bolso profundo e estreito foi concebido por razões puramente visuais. Ao alterá-lo para um recesso mais simples e mais largo, reduzimos o tempo de maquinação em quase 30% sem afetar o desempenho do produto. Este tipo de análise é fundamental para o nosso processo de Design for Manufacturability (DFM). Trata-se de fazer escolhas inteligentes que respeitem tanto a intenção do projeto como a realidade do fabrico. Uma seleção cuidadosa de ponto de referência2 pode também simplificar todo o processo de configuração, reduzindo potenciais erros.

Análise do impacto das caraterísticas

Para ajudar a decidir, pode criar uma matriz de avaliação simples. Isto obriga-o a justificar cada elemento da sua conceção.

| Caraterística | Objetivo primário | Necessidade funcional (1-5) | Impacto nos custos (1-5) | Decisão |

|---|---|---|---|---|

| Furos de montagem M4 | Montagem | 5 (Essencial) | 1 (Baixo) | Manter |

| Filete de 0,2 mm | Alívio do stress | 4 (Elevado) | 2 (Médio) | Manter |

| Logótipo gravado | Marca | 1 (Estética) | 4 (Elevado) | Simplificar/Remover |

| Costelas internas | Rigidez | 5 (Essencial) | 3 (Médio) | Manter |

Este processo ajuda a separar o que é "obrigatório" do que é "agradável de ter", orientando-o para uma peça mais simples e económica.

Conceção da integridade estrutural

Para além da mera remoção de caraterísticas, a otimização da geometria tem a ver com a conceção de resistência e durabilidade. Uma peça demasiado maquinada é uma peça fraca. Cada corte remove material e, se não for cuidadosamente planeado, pode comprometer a integridade estrutural do componente final, conduzindo a falhas sob carga. Isto é especialmente crítico para aplicações de elevado desempenho em indústrias como a aeroespacial e a dos dispositivos médicos.

Evitar os concentradores de stress

Os cantos internos afiados são um dos maiores inimigos da integridade estrutural. Funcionam como concentradores de tensão, criando pontos onde a força é amplificada, conduzindo frequentemente a fissuras e fracturas. Mesmo que um canto pareça insignificante num ecrã CAD, pode tornar-se um ponto de falha importante no mundo real.

A solução é simples: adicionar filetes ou raios generosos a todos os cantos internos. Isto ajuda a distribuir a tensão de forma mais uniforme pela geometria. Na nossa experiência, um filete ligeiramente maior pode aumentar drasticamente a vida à fadiga de uma peça com um impacto mínimo no tempo de maquinação. De facto, muitas vezes simplifica o processo, uma vez que podem ser utilizadas ferramentas maiores.

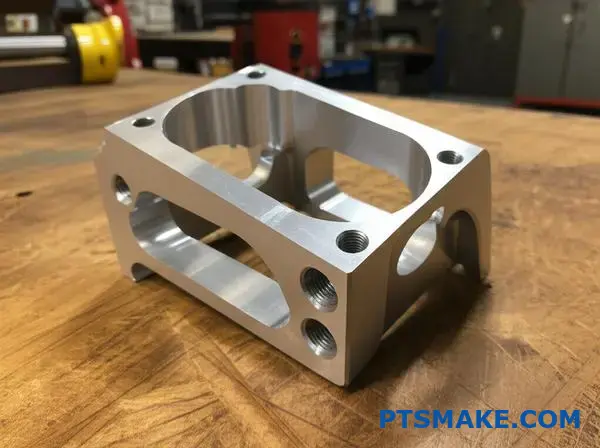

Os perigos da remoção excessiva de material

Pode ser tentador remover o máximo de material possível para reduzir o peso. No entanto, isto deve ser feito de forma estratégica. Esvaziar uma peça sem estruturas de suporte adequadas, como nervuras internas ou reforços, pode torná-la frágil e propensa a deformações, tanto durante como após a maquinagem.

Considere o seguinte ao projetar a remoção de material:

| Más práticas | Consequência | Boas práticas | Benefício |

|---|---|---|---|

| Cantos internos afiados | Elevada concentração de tensões | Raios internos generosos | Distribui a tensão, melhora a vida útil da ferramenta |

| Paredes finas e sem suporte | Deformação, vibração, fraqueza | Adicionar costeletas ou engrossar as paredes | Aumenta a rigidez e a estabilidade |

| Bolsos profundos e estreitos | Difícil de maquinar, quebra de ferramentas | Alargar os bolsos, reduzir a profundidade | Maquinação mais rápida, melhor acabamento superficial |

Em projectos anteriores com clientes, utilizámos ferramentas de simulação para identificar áreas de elevada tensão antes de uma única peça de metal ser cortada. Isto permite-nos sugerir a adição de material em zonas críticas enquanto o removemos de áreas de baixa tensão. O resultado é uma peça que é simultaneamente leve e forte - o resultado ideal para qualquer projeto complexo de maquinação CNC. Esta abordagem cuidadosa garante que a peça não só se assemelha ao design, como também funciona na perfeição sob pressão.

A otimização da geometria é um passo fundamental para uma maquinação CNC complexa bem sucedida. Não se trata de comprometer o seu design, mas sim de o melhorar, avaliando criticamente cada caraterística quanto à sua necessidade funcional. Ao distinguir entre desejos estéticos e necessidades funcionais, pode reduzir significativamente os custos de fabrico e os prazos de entrega. Além disso, a concentração na integridade estrutural, evitando concentradores de tensão e planeando cuidadosamente a remoção de material, garante que a sua peça final não é apenas fabricável, mas também forte e fiável na sua aplicação.

Gerir a espessura da parede e as proporções das caraterísticas.

Já alguma vez concebeu uma peça com paredes tão finas que se deformaram durante a maquinagem ou com caraterísticas tão altas que fizeram barulho, arruinando a peça final?

É fundamental gerir corretamente a espessura das paredes e as proporções das caraterísticas. Isto significa respeitar os mínimos específicos do material e utilizar rácios altura-largura estáveis para evitar vibrações, assegurando que o componente final atinge as tolerâncias apertadas exigidas na maquinagem CNC complexa.

Quando falamos de maquinagem CNC complexa, a conversa centra-se frequentemente em máquinas de múltiplos eixos e tolerâncias apertadas. No entanto, os princípios mais fundamentais do design para a manufacturabilidade (DFM) são igualmente críticos. A espessura das paredes é um desses princípios fundamentais. Se as paredes forem demasiado finas, não conseguem suportar as forças de corte. Isto leva à deflexão, vibração e incapacidade de manter as tolerâncias. Nalguns casos, a peça pode mesmo deformar-se ou partir-se na própria máquina. Cada material comporta-se de forma diferente, e é por isso que estabelecer uma linha de base para a espessura mínima é o primeiro passo.

A regra de ouro: Mínimos específicos do material

Não se pode aplicar uma regra de tamanho único. Os metais são geralmente mais rígidos do que os plásticos, permitindo paredes mais finas. Mas mesmo dentro dos metais, existem diferenças significativas. Um material forte como o aço inoxidável pode suportar caraterísticas mais finas do que um material mais macio material como o alumínio. Na PTSMAKE, aconselhamos frequentemente os clientes com base em testes extensivos e experiência em projectos. Por exemplo, embora seja possível utilizar uma parede de 0,5 mm em alumínio para uma pequena peça, recomendamos um mínimo mais seguro de 0,8 mm para aplicações gerais, a fim de garantir estabilidade e repetibilidade. Os plásticos são ainda mais sensíveis ao calor e às forças de corte, exigindo paredes mais espessas para evitar a fusão ou a deformação. É aqui que reside o verdadeiro desafio da tagarelar3 não é apenas ruído, é um sinal físico de que a peça ou a ferramenta está a vibrar descontroladamente, levando a um acabamento superficial deficiente e a uma imprecisão dimensional.

Diretrizes gerais para a espessura mínima da parede

Aqui está uma tabela de referência rápida baseada no que vemos normalmente em projectos bem sucedidos. Estes são pontos de partida, e factores como o tamanho da caraterística e a geometria da peça podem influenciar a decisão final.

| Material | Espessura mínima recomendada da parede | Notas |

|---|---|---|

| Alumínio (6061) | 0,8 mm (0,031 in) | Forte e leve, mas pode desviar-se se for demasiado fina. |

| Aço inoxidável (304/316) | 0,75 mm (0,030 in) | A elevada rigidez permite paredes mais finas. |

| Plástico ABS | 1,5 mm (0,060 in) | Propenso a deformações devido ao calor durante a maquinagem. |

| Policarbonato (PC) | 1,0 mm (0,040 in) | Mais rígido do que o ABS, permite paredes ligeiramente mais finas. |

| PEEK | 1,0 mm (0,040 in) | Excelente estabilidade térmica para um plástico. |

Ignorar estas diretrizes não põe apenas em risco uma única peça; pode afetar todo o programa de produção. Uma peça avariada significa começar de novo, consumindo mais material e tempo valioso da máquina.

Para além de uma simples espessura mínima, a relação entre as diferentes caraterísticas - as suas proporções - é o que verdadeiramente dita o sucesso de uma operação de maquinação CNC complexa. Paredes altas e finas ou bolsas profundas e estreitas são exemplos clássicos de caraterísticas que convidam a problemas. Actuam como diapasões, vibrando à medida que a ferramenta de corte se encaixa no material. Esta vibração, mesmo a um nível microscópico, traduz-se diretamente em erros dimensionais e num acabamento superficial áspero e insatisfatório. A chave é conceber caraterísticas que sejam inerentemente estáveis, e podemos consegui-lo aderindo a relações geométricas comprovadas.

Estabilização de caraterísticas com proporções

Para elementos independentes, como nervuras ou paredes, a relação altura/largura é a métrica mais importante. Uma parede alta e fina irá inevitavelmente deformar-se sob a pressão do cortador. Uma boa regra geral é manter a altura não superior a quatro vezes a espessura. Se necessitar de um elemento mais alto, deve aumentar a sua espessura ou acrescentar estruturas de suporte, como os reforços, para o sustentar. Este princípio é vital para manter a precisão exigida por indústrias como a aeroespacial e a dos dispositivos médicos, onde até um ligeiro desvio pode levar à falha do componente.

Gerir as cáries e as bolsas

A mesma lógica aplica-se às cavidades. Uma cavidade profunda e estreita é um desafio por várias razões. Em primeiro lugar, requer uma ferramenta de corte longa e fina, que por sua vez é propensa a deflexão e quebra. Em segundo lugar, a evacuação das aparas torna-se um problema sério. À medida que as limalhas se acumulam no fundo do compartimento, podem fazer com que a ferramenta se prenda, parta ou danifique a superfície da peça. Idealmente, a profundidade de um alojamento não deve ser superior a dez vezes o diâmetro da ferramenta, embora algumas técnicas avançadas possam ultrapassar este limite. Para maquinação padrão, manter a relação profundidade/largura de um alojamento abaixo de 4:1 é uma prática segura e eficaz.

| Tipo de caraterística | Rácio recomendado | Consequência da ultrapassagem do rácio |

|---|---|---|

| Costelas / Paredes | Altura ≤ 4 x Largura | Vibração, acabamento superficial deficiente, imprecisão. |

| Bolsas / cavidades | Profundidade ≤ 4 x Largura | Desvio da ferramenta, evacuação deficiente das aparas, quebra da ferramenta. |

| Furos pequenos | Profundidade ≤ 10 x diâmetro | Quebra de ferramentas, dificuldade em remover aparas. |

Nas nossas colaborações com os clientes da PTSMAKE, revemos frequentemente os projectos e sugerimos pequenos ajustes a estes rácios. Um pequeno aumento na espessura de uma parede ou uma ligeira redução na profundidade de uma bolsa pode fazer a diferença entre uma produção de alto rendimento e económica e uma série de contratempos frustrantes.

Em resumo, uma maquinagem CNC complexa bem sucedida depende muito de princípios de design inteligentes. Já considerou como a espessura da parede afecta a estabilidade da peça? Cumprir os mínimos específicos do material para as paredes é a sua primeira linha de defesa contra a vibração e a imprecisão. Além disso, a gestão das proporções das caraterísticas, como manter a relação altura/largura das nervuras abaixo de 4:1, evita a vibração da ferramenta e garante um acabamento superficial de alta qualidade. Estas regras fundamentais são essenciais para criar peças robustas, fiáveis e fabricáveis que cumpram as tolerâncias mais rigorosas.

Cantos internos, raios e conceção da cavidade?

Já alguma vez concebeu uma peça com cantos internos afiados, apenas para enfrentar custos de maquinação mais elevados ou uma falha inesperada da peça? Este descuido comum pode rapidamente fazer descarrilar o calendário e o orçamento de um projeto.

A conceção de cantos internos com raios generosos e a consideração das relações entre a profundidade e a largura da cavidade são fundamentais para a capacidade de fabrico. Estas práticas reduzem o desgaste da ferramenta, minimizam os pontos de tensão, melhoram o acabamento da superfície e, em última análise, conduzem a peças maquinadas por CNC mais robustas e económicas.

O desafio dos cantos internos afiados

No mundo da maquinagem CNC, as ferramentas de corte são cilíndricas. Como rodam, não podem criar um canto interno perfeitamente afiado de 90 graus. Tentar criar um canto com um raio menor do que o raio da ferramenta obriga a ferramenta a abrandar drasticamente, aumentando o engate e colocando uma enorme tensão tanto na ferramenta como no material. Isto não é apenas um inconveniente; tem consequências graves para o seu projeto.

Em primeiro lugar, cria pontos de concentração de tensões4que são pontos fracos onde uma peça tem maior probabilidade de rachar ou falhar sob carga. Para componentes utilizados em aplicações aeroespaciais, automóveis ou médicas, este é um risco inaceitável. Em segundo lugar, o aumento da carga e da fricção provoca um desgaste rápido da ferramenta, levando a mudanças mais frequentes da ferramenta e a custos de produção mais elevados. O maquinista tem de utilizar uma ferramenta mais pequena e mais frágil e operar a máquina a uma velocidade muito mais lenta, o que aumenta o tempo de maquinação e o seu custo final. Na PTSMAKE, aconselhamos frequentemente os clientes durante a fase de DFM (Design for Manufacturability) que um pequeno ajuste de design aqui pode produzir poupanças significativas.

A regra de ouro para os raios internos

Uma diretriz simples, mas poderosa, é projetar os raios dos cantos internos para que sejam pelo menos 130% do raio da ferramenta de corte. Por exemplo, se planearmos utilizar uma fresa de topo com 10 mm de diâmetro (com um raio de 5 mm), o raio de canto interno ideal seria de pelo menos 6,5 mm (5 mm * 1,3). Este espaço extra permite que a ferramenta se mova suavemente e de forma consistente sem se deter no canto. Reduz significativamente a vibração da ferramenta, melhora a evacuação das aparas e resulta num acabamento superficial superior. Com base nos nossos testes internos, esta regra simples pode prolongar a vida útil da ferramenta até 50% em determinadas aplicações.

| Caraterística | Impacto da maquinagem | Integridade da peça | Implicações em termos de custos |

|---|---|---|---|

| Canto agudo (raio 0) | Extremamente difícil; requer EDM | Elevada concentração de tensões | Muito elevado |

| Raio pequeno (< raio da ferramenta) | Desgaste elevado da ferramenta, velocidades baixas | Concentração moderada de tensões | Elevado |

| Raio ótimo (ferramenta >130%) | Maquinação eficiente, bom acabamento | Baixa concentração de tensões | Ótimo |

Este quadro mostra claramente que a conceção para a capacidade de fabrico desde o início é a abordagem mais eficaz para qualquer maquinagem cnc complexa projeto.

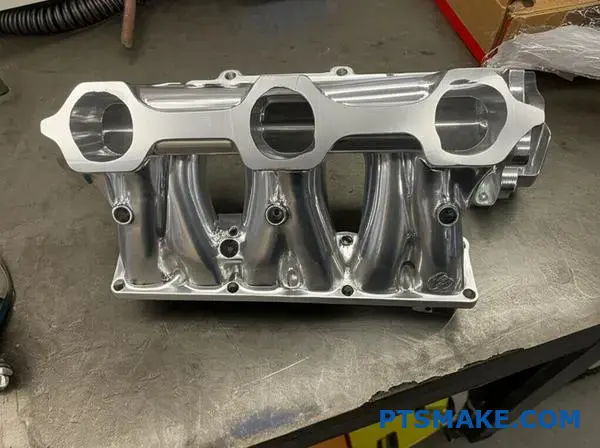

Dominar a conceção de cavidades e bolsas

Tal como os cantos interiores exigem uma reflexão cuidadosa, o mesmo acontece com as cavidades ou bolsas. O principal desafio aqui é a relação profundidade/largura. A maquinação de uma cavidade profunda e estreita é um dos aspectos mais complicados da maquinagem cnc complexa. À medida que uma ferramenta penetra mais profundamente numa cavidade, surgem vários problemas que podem comprometer a qualidade da peça final. O mais significativo destes problemas é a deflexão da ferramenta. Uma ferramenta de corte longa e fina tem maior probabilidade de se dobrar sob as forças de corte, levando a imprecisões dimensionais, paredes cónicas e um acabamento superficial deficiente. Poderá conceber uma caixa com paredes perfeitamente verticais, mas o resultado maquinado poderá ser ligeiramente angular se a ferramenta se desviar.

Outra questão crítica é a evacuação das aparas. Numa cavidade profunda, as limalhas podem ficar presas, impedindo a ferramenta de corte de fazer o seu trabalho eficazmente. Esta acumulação aumenta o calor, o que pode danificar tanto a ferramenta como a peça de trabalho. Pode mesmo conduzir a uma falha catastrófica da ferramenta, interrompendo a produção e, potencialmente, destruindo a peça. Finalmente, é difícil fazer chegar o líquido de refrigeração à aresta de corte no fundo de uma cavidade profunda, o que contribui ainda mais para a acumulação de calor e para as más condições de corte. Estes factores combinados significam que as cavidades profundas requerem velocidades mais lentas, ferramentas especializadas e estratégias de maquinação mais complexas, o que aumenta o custo global.

Diretrizes práticas para os rácios de cavidade

Para evitar estes problemas, é melhor seguir algumas diretrizes estabelecidas para a profundidade da cavidade. Uma regra geral que seguimos na PTSMAKE é manter a profundidade de uma cavidade não superior a quatro vezes o diâmetro da ferramenta de corte (uma relação 4:1). Este rácio permite geralmente uma rigidez suficiente da ferramenta e uma remoção eficaz das aparas sem necessidade de técnicas especiais. É possível ultrapassar esta relação, mas introduz complexidade e custos.

| Rácio profundidade/largura | Nível de risco | Problemas comuns | Ação recomendada |

|---|---|---|---|

| Até 3:1 | Baixa | Desvio mínimo da ferramenta | Práticas normais de maquinagem |

| 3:1 a 5:1 | Médio | Aumento da deflexão, acumulação de aparas | Taxas de alimentação reduzidas, perfuração por picagem |

| > 5:1 | Elevado | Desvio acentuado, acabamento deficiente | Requer ferramentas especializadas de longo alcance |

Ao conceber bolsas e cavidades com estas proporções em mente, pode simplificar drasticamente o processo de maquinagem. Permite-nos utilizar ferramentas mais padronizadas e rígidas e operar as máquinas a velocidades óptimas. Isto não só garante que a peça cumpre as tolerâncias especificadas, como também ajuda a manter o projeto dentro do orçamento e do prazo.

Em resumo, a conceção para a capacidade de fabrico é fundamental em maquinagem cnc complexa. Ao incorporar raios generosos nos cantos internos - idealmente 130% do raio da ferramenta - reduz significativamente os pontos de tensão e o desgaste da ferramenta. Da mesma forma, aderir a uma relação conservadora entre a profundidade e a largura da cavidade, como 4:1, evita a deflexão da ferramenta e assegura uma evacuação adequada das aparas. Estas considerações de design são fundamentais para produzir peças de alta qualidade e económicas e demonstram uma abordagem proactiva para evitar armadilhas comuns na produção.

Desafios da fixação e do dispositivo de trabalho na maquinagem complexa?

Já alguma vez finalizou um desenho complexo, apenas para descobrir que mantê-lo para maquinação é um quebra-cabeças em si mesmo? O risco de acumular erros com cada nova configuração mina a sua confiança na precisão da peça final?

Um projeto de maquinação CNC complexo bem sucedido depende de uma estratégia de fixação que domine a geometria da peça e minimize as configurações. Ao projetar para a capacidade de fabrico e ao empregar uma fixação inteligente, pode evitar erros, garantir a acessibilidade da ferramenta e manter tolerâncias apertadas em todas as operações.

Como a geometria da peça determina o dispositivo de fixação

A geometria de uma peça é a primeira coisa que analisamos quando planeamos uma estratégia de maquinação no PTSMAKE. É o principal fator que dita a forma como a vamos segurar. Complexo as peças raramente têm grandesEm vez disso, lidamos muitas vezes com paredes finas, curvas orgânicas e bolsos profundos, cada um apresentando um desafio único. Em vez disso, lidamos frequentemente com paredes finas, curvas orgânicas e bolsas profundas, cada uma apresentando um desafio único.

O problema das paredes finas e das formas irregulares

Os componentes de paredes finas são altamente susceptíveis à distorção. Demasiada pressão de fixação pode facilmente deformar o material, conduzindo a caraterísticas fora de especificação. Da mesma forma, as peças com formas complexas e não prismáticas carecem de superfícies estáveis para uma fixação segura. Isto obriga-nos a ser criativos. Nestas situações, o dispositivo de fixação torna-se tão crítico como a ferramenta de corte. O objetivo é proporcionar a máxima rigidez com uma força de fixação mínima, distribuindo a pressão uniformemente para evitar qualquer dano na peça. Este é um desafio fundamental na maquinação CNC complexa, onde a precisão é tudo.

Conceção para a capacidade de fabrico: Uma abordagem proactiva

A melhor maneira de resolver um problema de fixação é evitá-lo durante a fase de projeto. Colaboramos frequentemente com os clientes para incorporar caraterísticas que simplificam a fixação de trabalho. Isto não significa comprometer a função do projeto; significa adicionar elementos pequenos e estratégicos. Isto pode incluir a adição de abas ou saliências de sacrifício que proporcionam uma superfície de fixação segura, que são depois maquinadas numa operação final. Outro aspeto crítico é a definição de uma referência do ponto de referência5 no desenho. Isto dá ao maquinista uma base estável e repetível para todas as medições e operações, o que não é negociável quando a precisão é fundamental.

| Geometria da peça | Desafio comum | Solução de porta-peças recomendada |

|---|---|---|

| Componentes de paredes finas | Distorção sob pressão de aperto | Morsa hidráulica de baixa pressão, mandril de vácuo, mordentes macios personalizados |

| Formas complexas e orgânicas | Falta de superfícies de fixação paralelas | Dispositivos de fixação personalizados impressos em 3D, porta-peças em cauda de andorinha, encapsulamento |

| Peças com bolsos fundos | Acesso à ferramenta e evacuação de aparas | Mandíbulas altas e macias, janelas de fixação, sistemas de refrigeração de alta pressão |

Os custos ocultos de várias configurações

Sempre que uma peça é removida de um dispositivo de fixação e fixada novamente para uma nova operação, introduz-se um potencial de erro. Este é um dos riscos mais significativos na maquinagem CNC complexa. Mesmo com o equipamento mais avançado, é impossível deslocar uma peça com uma repetibilidade perfeita e sem erros. Estas pequenas imprecisões acumulam-se com cada configuração, um fenómeno conhecido como empilhamento de tolerâncias. Para uma peça que requer tolerâncias apertadasSe o utilizador não tiver a certeza de que está a ser utilizado, apenas duas ou três configurações podem ser suficientes para empurrar uma dimensão crítica para fora das especificações.

Para além da precisão, as múltiplas configurações são um desperdício de eficiência. Cada configuração requer a paragem da máquina, o manuseamento manual da peça e a verificação de novos alinhamentos. Este é um tempo não produtivo que aumenta os prazos de entrega e faz subir os custos - dois grandes problemas para qualquer gestor de aprovisionamento.

Estratégias para minimizar as configurações

A estratégia mais eficaz para combater estes problemas é maquinar o maior número possível de caraterísticas numa única fixação.

Adotar a maquinagem de 5 eixos

É aqui que a maquinação de 5 eixos se torna um fator de mudança. Ao permitir que a ferramenta de corte se aproxime da peça de trabalho a partir de cinco lados diferentes sem voltar a fixar, podemos completar peças altamente complexas numa ou duas configurações. Na PTSMAKE, o nosso investimento em tecnologia de 5 eixos é fundamental para a nossa capacidade de fornecer peças de alta precisão com prazos de entrega competitivos. Resolve diretamente o problema da acumulação de tolerâncias e melhora a eficiência global.

Utilizar sistemas modulares de fixação e de paletes

Para os ciclos de produção, as fixações modulares num sistema de paletes são incrivelmente eficazes. Construímos o dispositivo e montamos a matéria-prima numa palete offline enquanto a máquina está ocupada a cortar outra peça. Quando a máquina está pronta, toda a palete é carregada com rapidez e precisão. Este sistema assegura uma elevada repetibilidade entre as peças e reduz drasticamente o tempo de inatividade da máquina, transformando o que poderia ser uma configuração de 30 minutos numa troca de um minuto.

Na maquinagem CNC complexa, a sua estratégia de fixação é fundamental para o sucesso. A geometria da peça influencia diretamente a conceção da fixação, enquanto as múltiplas configurações introduzem riscos tanto para a precisão como para a eficiência. Ao projetar proactivamente peças com a fixação em mente, aproveitando a tecnologia de 5 eixos para minimizar as configurações e utilizando fixações inteligentes como sistemas modulares, podemos ultrapassar estes desafios. Esta abordagem garante que mesmo os componentes mais complexos são maquinados de acordo com as especificações, dentro do prazo e sem erros dispendiosos.

Estratégias de acabamento de superfície e tolerância para peças complexas?

Já alguma vez especificou as tolerâncias mais rigorosas e um acabamento espelhado em todas as caraterísticas, apenas para receber um orçamento que estava muito para além do seu orçamento? Esta é uma armadilha comum.

Para peças complexas, uma estratégia eficaz envolve o equilíbrio entre a função e a capacidade de fabrico. Deve aplicar tolerâncias apertadas e acabamentos de superfície finos apenas a superfícies funcionais críticas. Esta abordagem selectiva evita custos desnecessários e tempos de maquinação prolongados, minimizando os passos de fabrico adicionais.

A ligação crítica entre as especificações de conceção e o custo

Na maquinação CNC complexa, o acabamento da superfície e a tolerância não são apenas números num desenho; são factores de custo direto. Quanto mais complexa for a geometria da peça, mais difícil se torna obter um acabamento fino e manter tolerâncias apertadas em todas as caraterísticas. Por exemplo, a maquinação de uma cavidade profunda e estreita com um acabamento muito suave é significativamente mais difícil do que o acabamento de uma simples superfície plana. A ferramenta tem um acesso limitado, a evacuação das aparas é difícil e a vibração pode tornar-se um problema. É aqui que uma abordagem estratégica se torna essencial.

Porque é que o excesso de tolerância é um assassino de orçamentos

Um dos problemas mais comuns que vejo é o "excesso de tolerância" - especificar tolerâncias mais apertadas do que aquilo que a função da peça realmente exige. Os engenheiros optam frequentemente por tolerâncias apertadas para estarem seguros, mas esta precaução tem um preço elevado. Cada nível de precisão exige máquinas mais avançadas, ferramentas especializadas, velocidades de corte mais lentas e inspecções mais frequentes. Em alguns dos nossos projectos anteriores a PTSMAKE, a redução de uma tolerância não crítica de ±0,01mm para ±0,05mm reduziu o custo de maquinação dessa caraterística em mais de 50%. Trata-se de uma alteração simples que tem um enorme impacto. A chave é perguntar: "Esta tolerância é realmente necessária para que a peça funcione corretamente?" Correta metrologia6 é vital, mas deve ser aplicado onde acrescenta valor.

Segue-se uma descrição simplificada do impacto da tolerância no custo:

| Tolerância (mm) | Custo relativo de maquinagem | Processo típico |

|---|---|---|

| ±0.1 | 1x | Fresagem/torneamento CNC standard |

| ±0.025 | 2.5x | Fresagem/torneamento CNC fino |

| ±0.01 | 5x | Retificação / CNC de precisão |

| ±0.005 | 10x+ | Lapidação / Afiação |

Como se pode ver, apertar a tolerância de um padrão de ±0,1mm para uma precisão de ±0,01mm pode aumentar o custo cinco vezes. Aplique sempre a regra "tão solto quanto possível, tão apertado quanto necessário".

Como os requisitos de acabamento de superfície moldam o plano de fabrico

O acabamento da superfície, muitas vezes especificado como uma média de rugosidade (Ra), determina diretamente os processos de fabrico necessários. Um acabamento maquinado padrão pode ser aceitável para componentes internos, mas uma peça destinada ao consumidor pode necessitar de uma superfície muito mais suave e esteticamente agradável. Conseguir esse acabamento mais fino não é um simples ajuste; muitas vezes requer uma sequência de fabrico completamente diferente.

Da maquinagem primária ao pós-processamento

O percurso de uma peça nem sempre termina quando esta sai da máquina CNC. O acabamento superficial necessário determina frequentemente o que acontece a seguir. Um valor Ra mais baixo (acabamento mais suave) requer normalmente taxas de avanço mais lentas, ferramentas de corte mais finas e várias passagens de acabamento durante o processo CNC. No entanto, para acabamentos muito finos, as operações secundárias são inevitáveis.

Por exemplo, um pedido de um Ra de 1,6 µm pode ser conseguido com uma fresagem CNC cuidadosa. Mas se o desenho exigir um Ra de 0,4 µm, o plano deve incluir passos de pós-processamento, como retificação ou polimento. Cada passo adicional acrescenta tempo e custos ao projeto. Recentemente, trabalhámos num projeto que envolvia um coletor complexo para um sistema de dinâmica de fluidos. Os canais internos necessitavam de um acabamento muito suave para garantir o fluxo laminar, enquanto as superfícies externas não funcionais estavam bem com um acabamento normalizado como maquinado. Ao especificar diferentes acabamentos para diferentes caraterísticas, o cliente poupou custos consideráveis sem comprometer o desempenho.

Eis como os requisitos de acabamento da superfície podem influenciar a escolha do processo:

| Acabamento da superfície (Ra µm) | Processos comuns necessários | Exemplo de caso de utilização |

|---|---|---|

| 3.2 - 6.3 | Maquinação CNC standard | Componentes estruturais internos |

| 1.6 - 3.2 | Maquinação CNC fina | Superfícies de contacto, algumas partes visíveis |

| 0.8 - 1.6 | Moagem, Jateamento de esferas | Ajustes de alta precisão, boa estética |

| < 0.4 | Lapidação, polimento, afiação | Componentes ópticos, superfícies de apoio |

Compreender esta relação ajuda-o a conceber peças que são simultaneamente funcionais e económicas de produzir. Ao comunicar com o seu parceiro de fabrico, como nós na PTSMAKE, logo na fase inicial do projeto, pode alinhar os seus requisitos com os métodos de produção mais eficientes para a maquinagem CNC complexa.

Na maquinagem CNC complexa, uma estratégia ponderada para o acabamento e tolerância da superfície é crucial para a gestão de custos e prazos. Lembre-se de aplicar especificações rigorosas apenas a caraterísticas críticas onde a função assim o exige. Esta abordagem selectiva evita o processamento excessivo de superfícies não essenciais, o que se traduz diretamente em poupanças. A compreensão de que os requisitos de acabamento específicos ditam passos adicionais, como a retificação ou o polimento, permite-lhe criar designs que não são apenas funcionais, mas também optimizados para a eficiência de fabrico e rentabilidade.

Impacto da seleção de materiais na maquinagem CNC complexa?

Já alguma vez finalizou um projeto com um material de elevado desempenho, apenas para descobrir que este duplica o custo de maquinação e o tempo de execução? Esta incompatibilidade pode rapidamente fazer descarrilar até os planos de projeto mais bem concebidos.

As propriedades dos materiais, como a dureza, a maquinabilidade e a expansão térmica, influenciam diretamente a viabilidade, o custo e o tempo necessários para uma maquinagem CNC complexa. A seleção de um material que equilibre o desempenho com a capacidade de fabrico é crucial para alcançar o objetivo do seu projeto sem quebrar o orçamento ou o prazo.

As principais propriedades que influenciam os resultados da maquinagem

Quando se aborda um projeto complexo de maquinagem CNC, o material não é apenas um elemento passivo; é um participante ativo que dita todo o processo. Três propriedades, em particular, têm um impacto enorme no sucesso, custo e velocidade. Compreendê-las é o primeiro passo para tomar decisões de design e fabrico mais inteligentes.

A dureza e o seu efeito de arrastamento

A dureza do material é frequentemente a primeira coisa que os engenheiros consideram para o desempenho, mas tem uma relação direta e inversa com a eficiência da maquinagem. Quanto mais duro for o material (como o aço para ferramentas D2 ou Inconel), maior é a sua resistência contra a ferramenta de corte. Isto traduz-se em:

- Aumento do desgaste da ferramenta: As ferramentas ficam cegas mais rapidamente, exigindo mudanças mais frequentes e aumentando os custos das ferramentas.

- Velocidades e alimentações mais lentas: Para evitar a quebra de ferramentas e a geração de calor excessivo, temos de fazer funcionar as máquinas mais lentamente, o que aumenta diretamente o tempo de ciclo por peça.

- Forças de corte superiores: Isto pode introduzir vibração e deflexão, tornando mais difícil manter tolerâncias apertadas em caraterísticas delicadas ou complexas.

Para peças complexas com pormenores finos, estes desafios são ainda maiores. Uma pequena fresa de topo a cortar aço endurecido é a receita para um processo lento e dispendioso com um elevado risco de quebra da ferramenta.

Classificações de maquinabilidade como guia

A maquinabilidade não tem apenas a ver com a dureza. É uma medida mais ampla da facilidade com que um material pode ser cortado e tem em conta factores como a formação de aparas. Por exemplo, alguns materiais mais macios como o aço inoxidável 304 são considerados "gomosos". Produzem limalhas longas e fibrosas que podem envolver a ferramenta e a peça de trabalho, potencialmente arruinando o acabamento da superfície ou partindo a fresa. Uma classificação formal de maquinabilidade, frequentemente comparada com o aço 1212, fornece um bom ponto de partida para comparação.

| Material | Classificação de maquinabilidade (aprox.) | Caraterísticas principais |

|---|---|---|

| Alumínio 6061-T6 | 90% | Excelente maquinabilidade, bom controlo das aparas |

| Aço inoxidável 304 | 45% | Gomoso, requer ferramentas específicas/refrigerante |

| PEEK | 60% | Bom, mas sensível à acumulação de calor |

| Inconel 718 | 12% | Extremamente resistente, endurece rapidamente |

O desafio da expansão térmica

O calor é um subproduto inevitável da maquinagem. À medida que a ferramenta corta o material, o atrito gera calor que é transferido para a peça de trabalho. Isto provoca a expansão do material. O problema surge quando se lida com tolerâncias apertadas, uma vez que um material com uma elevada coeficiente de expansão térmica7 pode deslocar-se significativamente. A peça pode estar perfeitamente dentro das especificações enquanto está quente na máquina, mas quando arrefece até à temperatura ambiente, pode encolher fora da tolerância. Isto é especialmente problemático para plásticos como o Delrin e metais como o alumínio. A gestão desta situação requer estratégias avançadas, como a refrigeração por inundação, os ciclos de perfuração e, por vezes, até o alívio de tensões pós-manufaturação, o que acrescenta tempo e complexidade ao processo.

Uma abordagem estratégica à seleção de materiais

Escolher o material correto não significa escolher sempre o mais fácil de maquinar. Trata-se de encontrar o ponto ideal onde os requisitos de desempenho e a capacidade de fabrico se cruzam. A especificação excessiva de um material pode ser tão prejudicial como a sua subespecificação. A chave é fazer uma escolha consciente e informada.

Equilíbrio entre desempenho, custo e volume

No nosso trabalho na PTSMAKE, orientamos frequentemente os clientes através de um processo de tomada de decisão que pondera as necessidades da aplicação em relação à realidade do fabrico. É útil pensar nisso em termos de uma matriz simples. Pergunte a si próprio quais os factores que não são negociáveis e quais os que têm alguma flexibilidade.

| Prioridade | Considerações sobre exemplos | Tendências materiais |

|---|---|---|

| Orientado para o desempenho | Deve resistir a calor extremo ou a produtos químicos corrosivos. Requer a maior resistência possível. | Inconel, titânio, PEEK, aços endurecidos. Esteja preparado para custos de maquinagem mais elevados. |

| Orientado para os custos | Um protótipo funcional ou uma peça para uma aplicação não crítica. | Alumínio 6061, latão, Delrin (acetal). Estes materiais oferecem um grande valor e são fáceis de maquinar. |

| Abordagem equilibrada | Necessita de boa resistência à corrosão e força, mas o custo também é um fator. | Aço inoxidável 303 (mais maquinável do que 304), alumínio 7075. Boas opções de meio-termo. |

Ao categorizar o principal fator do seu projeto, pode restringir as escolhas de materiais e ter uma conversa mais produtiva com o seu parceiro de fabrico. Por vezes, uma ligeira modificação do design pode permitir um material mais maquinável, poupando custos significativos sem comprometer a função.

Quando considerar alternativas: Maquinação por Descarga Eléctrica (EDM)

Por vezes, a combinação de material e geometria torna a maquinação CNC convencional impraticável. Isto é especialmente verdadeiro para caraterísticas que são impossíveis de criar por uma ferramenta rotativa. É nessa altura que é altura de olhar para processos alternativos.

Para desafios complexos de maquinagem CNC, a maquinagem por descarga eléctrica (EDM) é uma ferramenta poderosa no nosso arsenal. A EDM utiliza faíscas eléctricas controladas para corroer o material, oferecendo vantagens únicas:

- Maquinação de materiais ultra-duros: Pode cortar qualquer material condutor, independentemente da sua dureza. Isto torna-o ideal para aços ferramenta endurecidos, titânio e ligas exóticas que são brutais em ferramentas de corte convencionais.

- Criação de cantos internos afiados: Uma ferramenta de fresagem é redonda, pelo que deixará sempre um raio num canto interno. A EDM pode produzir cantos internos perfeitamente afiados e quadrados.

- Maquinação sem stress: Uma vez que o elétrodo nunca toca fisicamente na peça de trabalho, não existem forças de corte. Isto permite a criação de paredes extremamente finas e caraterísticas delicadas que se deformariam ou partiriam sob a pressão da fresagem.

Reconhecer os limites de um processo e saber quando aplicar outro é uma caraterística de um verdadeiro parceiro de fabrico. Para determinadas caraterísticas complexas, forçar uma solução com CNC é menos eficiente e mais dispendioso do que mudar para um método mais adequado como o EDM.

A seleção de materiais é uma decisão fundamental na maquinação CNC complexa que determina o custo, o tempo de execução e a viabilidade global. Propriedades fundamentais como a dureza, a maquinabilidade e a expansão térmica apresentam desafios únicos que têm de ser geridos. Um equilíbrio estratégico entre o desempenho de um material e a sua facilidade de maquinação é essencial para o sucesso. Para projectos com materiais extremamente duros ou caraterísticas impossíveis de fresar, processos alternativos como a EDM proporcionam uma via de fabrico mais eficaz e frequentemente mais económica.

Abordagens rentáveis para peças complexas maquinadas em CNC.

Está a lutar para evitar que os seus custos de maquinação CNC complexos aumentem? Considera que alcançar uma elevada precisão significa muitas vezes sacrificar o seu orçamento, obrigando a compromissos difíceis no seu projeto?

A chave para uma maquinação CNC complexa e económica reside no design inteligente para fabrico (DFM). Ao consolidar caraterísticas, padronizar dimensões e minimizar tolerâncias apertadas, pode reduzir significativamente o tempo de programação, configuração e maquinação, baixando diretamente o seu custo por unidade sem comprometer a funcionalidade essencial.

Conceção estratégica para o fabrico (DFM)

Uma das áreas com maior impacto no controlo de custos é durante a fase de conceção, muito antes de um bloco de metal chegar à máquina. De acordo com a nossa experiência na PTSMAKE, alguns princípios fundamentais de DFM proporcionam consistentemente as poupanças mais significativas para peças complexas.

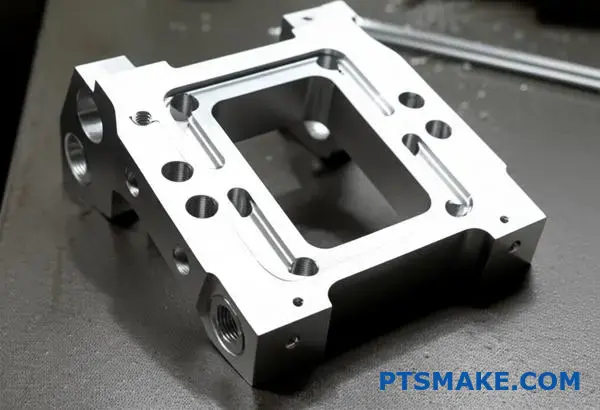

Consolidação de funcionalidades

Em vez de conceber um conjunto de várias peças simples que têm de ser fixadas umas às outras, considere a possibilidade de as combinar num único componente maquinado mais complexo. Embora a peça individual possa parecer mais complexa, esta abordagem elimina os custos associados à produção de vários componentes, à gestão de uma lista de materiais maior e, mais importante ainda, à mão de obra e ao tempo necessários para a montagem. Pode também melhorar a resistência e a precisão globais do produto final, eliminando potenciais pontos de falha ou desalinhamento entre peças separadas.

O poder da normalização

Os engenheiros adoram a criatividade, mas quando se trata de custos, a normalização é a sua melhor amiga. Aderir a tamanhos de broca padrão, especificações de rosca e raios de ferramenta significa que podemos utilizar ferramentas prontas a usar. Sempre que um projeto requer uma ferramenta personalizada, acrescenta custos e tempo de espera para a aquisição de ferramentas e procedimentos de configuração únicos. Por exemplo, projetar bolsas com raios de canto que correspondam a tamanhos de fresas de topo padrão (por exemplo, 3 mm, 6 mm, 10 mm) é muito mais eficiente do que especificar um raio não padrão de 4,75 mm que exigiria uma ferramenta personalizada ou um processo de maquinação mais lento. Este pormenor, aparentemente pequeno, tem um grande impacto no tempo total do ciclo.

Tolerâncias: O fator de custo oculto

As tolerâncias desnecessariamente apertadas são talvez o maior contribuinte para os custos inflacionados na maquinagem CNC complexa. Cada dimensão de um desenho deve ser questionada: "Será que realmente precisa de ser tão exato?" A relação entre tolerância e custo não é linear; é exponencial. Afrouxar uma tolerância não crítica pode reduzir drasticamente o tempo de maquinação, o desgaste das ferramentas e os requisitos de inspeção. Uma compreensão correta de Dimensionamento Geométrico e Tolerância8 ajuda a definir claramente quais as caraterísticas que são críticas e quais as que não são.

A tabela abaixo, baseada em dados de projectos que tratámos, ilustra a forma como o aperto das tolerâncias afecta o esforço de maquinagem.

| Nível de tolerância | Tempo relativo de maquinação | Impacto relativo nos custos |

|---|---|---|

| Padrão (±0,1 mm) | 1x | Base |

| Apertado (±0,025 mm) | 2.5x | Aumento significativo |

| Muito apertado (±0,01 mm) | 5x+ | Aumento exponencial |

Como pode ver, o simples facto de pedir uma maior precisão quando esta não é funcionalmente necessária pode duplicar ou triplicar os seus custos.

Equilíbrio entre complexidade, volume e custo

Tomar decisões informadas durante a fase de conceção requer uma compreensão clara das soluções de compromisso entre três factores fundamentais: a complexidade da sua peça, o volume que pretende produzir e o custo unitário resultante. Estes elementos estão interligados e a otimização de um deles tem frequentemente impacto nos outros.

A relação complexidade-custo

À medida que a complexidade de uma peça aumenta - através de geometrias intrincadas, múltiplas superfícies ou a necessidade de maquinagem de 5 eixos - o custo por peça aumenta naturalmente. Isto deve-se a vários factores:

- Tempo de programação: Peças mais complexas requerem muito mais tempo de programação CAM.

- Configuração e fixação: Podem ser necessários dispositivos de fixação personalizados para segurar a peça de forma segura e precisa para várias operações.

- Tempo de maquinagem: As caraterísticas complexas requerem frequentemente velocidades de corte mais lentas, ferramentas mais pequenas e mais reposicionamento da máquina, o que aumenta o tempo de ciclo por peça.

- Inspeção: A verificação de geometrias complexas e tolerâncias apertadas requer equipamento de inspeção mais avançado (como uma CMM) e mais tempo dos técnicos de controlo de qualidade.

Para protótipos e tiragens de baixo volume, estes custos iniciais são distribuídos por muito poucas unidades, tornando o custo por peça muito elevado.

Como o volume de produção altera a equação

As economias de escala desempenham um papel importante na maquinagem CNC complexa. Embora os custos iniciais de configuração e programação sejam elevados, são despesas únicas. À medida que o volume de produção aumenta, estes custos são amortizados por um maior número de peças, fazendo com que o custo unitário diminua significativamente.

Este quadro mostra uma repartição simplificada do impacto do volume na distribuição dos custos:

| Volume de produção | Impacto do custo de instalação | Impacto do custo de maquinagem | Custo unitário |

|---|---|---|---|

| 1-10 peças (Protótipo) | Muito elevado | Elevado | Muito elevado |

| 100-500 peças (baixo volume) | Médio | Médio | Moderado |

| Mais de 1000 peças (produção) | Baixa | Optimizado | Baixa |

Para projectos de grande volume, pode até ser rentável investir em dispositivos mais avançados ou em ferramentas optimizadas que reduzam o tempo de ciclo, uma estratégia que não faria sentido para um punhado de peças.

Tomar decisões informadas numa fase precoce

A melhor altura para equilibrar estes factores é logo no início do processo de conceção. É aqui que a parceria com um fabricante como o PTSMAKE, desde o início, proporciona um valor imenso. Antes de finalizar um projeto, faça perguntas críticas:

- Todas as caraterísticas desta peça são necessárias do ponto de vista funcional?

- Esta tolerância pode ser relaxada sem afetar o desempenho ou o ajuste?

- Existe uma geometria mais simples que possa alcançar o mesmo resultado?

- Como é que o volume de produção previsto irá influenciar as minhas escolhas de material e de design?

Ao abordar estas questões, pode orientar o seu projeto para uma solução que não só é funcional, mas também optimizada para a eficiência de fabrico desde o início.

Em suma, conseguir uma maquinação CNC complexa e económica não tem tanto a ver com cortar nos cantos como com tomar decisões inteligentes e informadas antecipadamente. Ao aplicar os princípios DFM, como a consolidação de caraterísticas, a utilização de dimensões padrão e a avaliação crítica de todas as tolerâncias, pode reduzir as despesas. Compreender os compromissos entre complexidade e volume de produção permite-lhe ainda conceber peças optimizadas para o seu orçamento e necessidades de desempenho. A colaboração precoce com o seu parceiro de fabrico é crucial para desbloquear estas poupanças significativas e garantir o sucesso do projeto.

Erros de conceção comuns a evitar na maquinagem CNC complexa?

Já alguma vez concebeu uma peça complexa que parecia perfeita em CAD, mas teve de enfrentar um aumento dos custos de produção ou atrasos inesperados? O problema reside muitas vezes em pequenos pormenores de conceção que não são tidos em conta antes do início do fabrico.

Os erros mais comuns na maquinagem CNC complexa envolvem a especificação excessiva de tolerâncias, a conceção de caraterísticas que são difíceis ou impossíveis de maquinar e a negligência do acesso à ferramenta. A correção precoce destes erros melhora a capacidade de fabrico, reduz os custos e garante uma maior qualidade da peça final.

O elevado custo da precisão desnecessária

Um dos problemas mais frequentes que vemos em projectos no PTSMAKE é a especificação excessiva de tolerâncias. Os engenheiros, visando a perfeição, aplicam frequentemente tolerâncias extremamente apertadas a toda uma peça. Embora a precisão seja o objetivo da maquinação CNC complexa, nem todas as caraterísticas requerem o mesmo nível de precisão. A aplicação de uma tolerância geral de ±0,001 polegadas a superfícies não críticas pode aumentar drasticamente os custos sem acrescentar qualquer valor funcional.

Porque é que isto acontece? A obtenção de tolerâncias mais apertadas requer configurações mais cuidadosas, velocidades de máquina mais lentas, ferramentas especializadas e processos de controlo de qualidade mais intensivos. Por exemplo, uma operação de fresagem normal pode ser rápida e rentável, mas a manutenção de uma tolerância ultra-estreita pode exigir um passo final de retificação ou várias rondas de inspeção utilizando Metrologia9 equipamento. Este tempo de máquina e trabalho extra traduzem-se diretamente em custos mais elevados e prazos de entrega mais longos. A chave é aplicar tolerâncias apertadas apenas onde são funcionalmente necessárias - como em superfícies de contacto, furos de rolamentos ou caraterísticas críticas de alinhamento. Para todas as outras superfícies, a especificação de uma tolerância mais normalizada e menos apertada tornará a peça significativamente mais económica de produzir.

Conceber funcionalidades que desafiam a física

Outro obstáculo comum é a conceção de caraterísticas que são teoricamente possíveis num ambiente CAD, mas impraticáveis ou impossíveis de criar numa máquina CNC. Estes projectos ignoram frequentemente as limitações físicas das ferramentas de corte e da cinemática da máquina.

Cantos internos agudos irrealistas

Um exemplo clássico é a conceção de cantos internos afiados de 90 graus. As fresas de topo padrão são cilíndricas, o que significa que deixarão sempre um raio num canto interno. Criar um canto perfeitamente afiado é impossível com uma ferramenta de fresagem standard. Embora técnicas como a EDM (Maquinação por Descarga Eléctrica) possam alcançar este objetivo, acrescentam um processo completamente separado e dispendioso. Uma abordagem muito melhor consiste em projetar um pequeno raio, ou filete, em todos os cantos internos. O raio deve ser ligeiramente maior do que o raio da ferramenta de corte que pretende utilizar.

O problema dos bolsos estreitos e profundos

Bolsas ou canais profundos e estreitos também representam um grande desafio. A maquinação destas caraterísticas requer uma ferramenta de corte longa e fina. Essas ferramentas são propensas a deflexão, vibração (vibração) e quebra, o que compromete o acabamento da superfície e a precisão dimensional. Como regra geral, a profundidade de um alojamento não deve ser superior a quatro a seis vezes o diâmetro da ferramenta de corte. Se for inevitável um bolsão profundo, considere alternativas de design como alargar o bolsão para permitir uma ferramenta mais robusta ou projetar a peça como dois componentes separados que podem ser montados mais tarde.

| Erro comum | Porque é que é um problema | Alternativa de fabrico |

|---|---|---|

| Tolerâncias apertadas da manta | Aumenta o tempo de máquina, o desgaste das ferramentas e os custos de inspeção. | Aplicar tolerâncias apertadas apenas a caraterísticas críticas. |

| Cantos internos afiados | As ferramentas standard são redondas; requerem um processo secundário e dispendioso. | Conceber um pequeno raio (filete) em todos os cantos internos. |

| Bolsos profundos e estreitos | A deflexão e a vibração da ferramenta conduzem a um mau acabamento e a uma imprecisão. | Alargar a bolsa ou reduzir a sua relação profundidade/diâmetro. |

Esquecer que a ferramenta precisa de chegar lá

Uma caraterística bem concebida é inútil se a ferramenta de corte não a conseguir alcançar fisicamente para a maquinar. O acesso à ferramenta é um aspeto fundamental do Design for Manufacturability (DFM) que é surpreendentemente fácil de ignorar, especialmente em peças com geometrias complexas. Cada superfície que precisa de ser maquinada deve ter um caminho claro e desobstruído para a ferramenta de corte e o seu suporte.

Caraterísticas ocultas e cortes inferiores problemáticos

As caraterísticas localizadas em cavidades profundas ou bloqueadas por outras paredes podem ser impossíveis de maquinar com configurações padrão de 3 ou mesmo de 5 eixos. Um undercut, uma caraterística que não pode ser maquinada de cima para baixo, é um exemplo comum. Embora as ferramentas especiais, como as fresas "lollipop" ou "T-slot", possam criar alguns cortes inferiores, têm limitações e acrescentam uma complexidade e um custo significativos. Em muitos projectos anteriores, descobrimos que é mais eficaz redesenhar a peça para eliminar o corte inferior. Isto pode implicar a divisão de um componente único e complexo em duas peças mais simples que são posteriormente fixadas entre si. Esta abordagem não só resolve o problema do acesso, como também simplifica frequentemente todo o processo de fabrico.

Os perigos das paredes finas e da desarrumação

Outro problema relacionado com o acesso é a conceção de paredes demasiado finas. As paredes finas carecem de rigidez e podem vibrar ou desviar-se sob a pressão da ferramenta de corte, conduzindo a imprecisões dimensionais e a um acabamento superficial deficiente. Em alguns casos, podem mesmo partir-se durante a maquinagem. Normalmente, recomendamos uma espessura mínima de parede com base no material e no tamanho total da peça, mas um bom ponto de partida é evitar paredes mais finas do que 0,8 mm (0,03 polegadas) para metais. Da mesma forma, colocar caraterísticas demasiado próximas umas das outras pode impedir que uma ferramenta encaixe entre elas. Deixe sempre uma folga adequada à volta das caraterísticas para acomodar o diâmetro da ferramenta de corte e do seu suporte. Pensar no percurso da ferramenta durante a fase de projeto é crucial para obter resultados bem sucedidos na maquinagem CNC complexa.

| Problema de acesso | Desafio de maquinagem | Solução de design |

|---|---|---|

| Caraterísticas obstruídas | A ferramenta não consegue alcançar a superfície para a cortar. | Assegurar uma trajetória clara para a ferramenta; simplificar a geometria. |

| Cortes inferiores | Requer ferramentas especiais e dispendiosas e percursos de máquina complexos. | Redesenhar para eliminar o corte inferior ou dividir a peça. |

| Paredes finas | Vibração, deflexão e potencial quebra durante a maquinagem. | Aumentar a espessura da parede para maior rigidez. |

| Caraterísticas de lotação | Não há espaço suficiente para a ferramenta caber entre os elementos. | Aumentar o espaçamento entre elementos adjacentes. |

Evitar erros comuns de projeto é crucial para uma maquinação CNC complexa e eficiente. Ao especificar as tolerâncias apenas quando necessário, pode reduzir significativamente os custos. A conceção de caraterísticas fabricáveis, tais como adicionar raios aos cantos internos e evitar bolsas profundas e estreitas, evita atrasos na produção. Mais importante ainda, ter sempre em conta o acesso às ferramentas garante que o seu projeto pode ser fisicamente criado. Pensar no processo de fabrico desde o início conduz a peças melhores e mais rentáveis e a uma experiência de produção mais suave.

Diretrizes de conceção para engenheiros: Garantir a capacidade de fabrico e o desempenho.

Já alguma vez finalizou o projeto de uma peça complexa, apenas para ser atingido por um orçamento de fabrico inesperadamente elevado ou por um relatório que indica que a peça não pode ser maquinada? Este desfasamento entre o projeto e a realidade provoca atrasos frustrantes e derrapagens orçamentais.

Para garantir a capacidade de fabrico e o desempenho da maquinagem CNC complexa, os engenheiros devem integrar os princípios de Design for Manufacturability (DFM), colaborar com os fornecedores desde o início e utilizar a simulação e a prototipagem para validar os designs antes de se comprometerem com a produção à escala real.

Princípios fundamentais de DFM para peças complexas

O Design for Manufacturability (DFM) é a prática de conceber produtos de forma a torná-los fáceis e económicos de fabricar. Para a maquinagem CNC complexa, isto não significa simplificar o seu design ao ponto de comprometer a sua função. Em vez disso, significa fazer escolhas inteligentes que respeitem as realidades do processo de maquinagem. Trata-se de trabalhar com o processo e não contra ele. Em projectos anteriores no PTSMAKE, vimos como pequenos ajustes DFM podem levar a poupanças significativas de custos e tempo sem alterar o desempenho principal da peça.

Tolerância consciente

Nem todas as superfícies necessitam de uma tolerância muito nítida. O excesso de tolerância é um dos factores mais comuns de custos desnecessários. As tolerâncias mais apertadas requerem configurações de máquinas mais precisas, velocidades de corte mais lentas, mudanças de ferramentas mais frequentes e uma inspeção de qualidade extensiva. A chave é aplicar tolerâncias apertadas apenas onde elas são funcionalmente críticas. Para caraterísticas não críticas, a utilização de tolerâncias padrão pode reduzir drasticamente o tempo e o custo da maquinagem. Descobrimos que a flexibilização de uma tolerância de ±0,01mm para ±0,05mm numa superfície não casada pode, por vezes, reduzir para metade o custo dessa caraterística específica.

Acesso à ferramenta e raios

Pense na forma como uma ferramenta de corte acederá fisicamente ao material que precisa de remover. Bolsas profundas com pequenos cantos internos são um desafio clássico. As fresas de topo standard são redondas, pelo que deixarão sempre um raio num canto interno. Especificar um canto interno de 90 graus perfeitamente afiado é impossível sem processos secundários como o EDM. Em vez disso, desenhe os cantos internos com um raio ligeiramente maior do que o raio da ferramenta de corte. Uma boa regra geral é fazer com que o raio do canto seja pelo menos 1/8 da profundidade da cavidade. Isto permite uma ferramenta mais rígida e mais curta, o que reduz a vibração e melhora o acabamento da superfície. Dimensionamento Geométrico e Tolerância10 é a linguagem utilizada para definir com precisão estas caraterísticas.

Espessura da parede e rácios de caraterísticas

Para peças que requerem uma remoção extensiva de material, as paredes finas podem ser problemáticas. São propensas a vibrações (vibração) durante a maquinagem, o que pode levar a um acabamento superficial deficiente e a imprecisões dimensionais. Podem também deformar-se devido às tensões induzidas durante o processo.

| Caraterística | Diretriz recomendada | Motivo |

|---|---|---|

| Espessura mínima da parede | > 0,8 mm para metais, > 1,5 mm para plásticos | Evita a vibração, a deformação e a quebra da ferramenta. |

| Relação entre a profundidade e o diâmetro do furo | < 10:1 | Os furos mais profundos causam problemas na evacuação das aparas e no fluxo do líquido de refrigeração. |

| Relação de aspeto (altura:largura) das caraterísticas | < 4:1 | As caraterísticas altas e finas são instáveis e difíceis de maquinar com precisão. |

O cumprimento destas diretrizes cria uma peça mais robusta que pode suportar as forças da maquinagem CNC complexa.

O valor da colaboração e da validação

Um ótimo desenho no papel é apenas metade da batalha. Dar vida a esse projeto de forma eficiente requer trabalho de equipa e verificação. Os projectos mais bem sucedidos em que trabalhei envolveram uma forte parceria entre o engenheiro de conceção e a equipa de fabrico desde o início. Esta abordagem de colaboração revela potenciais problemas muito antes de estes se tornarem problemas dispendiosos no chão de fábrica. Transforma o processo de fabrico de um simples serviço numa vantagem estratégica.

Envolvimento precoce do fornecedor (ESI)

Não espere até que o seu projeto esteja "finalizado" para falar com o seu parceiro de fabrico. O envolvimento de um fornecedor como o PTSMAKE durante a fase concetual permite o acesso a uma vasta experiência prática. Podemos rever os seus projectos iniciais e oferecer feedback sobre a seleção de materiais, estratégias de tolerância e geometria de caraterísticas que possam melhorar a capacidade de fabrico. Por exemplo, um cliente trouxe-nos uma vez um projeto para uma caixa de alumínio que exigia uma fresagem profunda. Ao sugerir uma pequena alteração nos raios dos cantos internos e ao adicionar uma ligeira ângulo de inclinaçãoAjudámo-los a reduzir o tempo de maquinação projetado em mais de 30%, uma poupança que foi diretamente para o seu resultado final. Este diálogo precoce é crucial para a otimização de peças destinadas a maquinação CNC complexa.

Prototipagem para verificação física

A simulação é poderosa, mas nada melhor do que ter uma peça física nas mãos. A criação de protótipos é uma etapa de validação essencial. Permite-lhe:

- Teste de forma e ajuste: Verifique como a sua peça interage com outros componentes numa montagem.

- Validar a seleção de material: Assegurar que o material selecionado cumpre os requisitos funcionais de resistência, peso e durabilidade.

- Realizar testes funcionais: Submeter a peça a condições reais para verificar o seu desempenho antes de investir em ferramentas de produção.

Recomendamos frequentemente um processo de prototipagem em várias fases. Comece com um modelo impresso em 3D de baixo custo para verificações iniciais de forma e ajuste e, em seguida, passe para um protótipo funcional maquinado em CNC utilizando o material de produção final. Esta abordagem iterativa reduz o risco de todo o projeto.

Utilizar a simulação para prever resultados

Antes de qualquer material ser cortado, o software de simulação pode fornecer informações incríveis. A Análise de Elementos Finitos (FEA) pode prever a forma como uma peça irá reagir a tensões, vibrações e cargas térmicas, ajudando-o a otimizar o design para obter resistência e minimizar o peso. A simulação de fabrico assistido por computador (CAM) mostra os percursos exactos das ferramentas que a máquina CNC irá seguir. Utilizamos isto internamente para identificar potenciais colisões de ferramentas, estimar os tempos de ciclo e garantir que a máquina pode criar todas as caraterísticas tal como foram concebidas. Para os engenheiros, fornecer ao seu fabricante os seus próprios resultados de FEA também pode acelerar o processo de feedback DFM.

Dominar o design para maquinação CNC complexa depende de uma abordagem prática e com visão de futuro. Trata-se de fazer escolhas inteligentes com base nos princípios DFM, tais como tolerâncias conscientes e geometria adaptada às ferramentas. Mais importante ainda, envolve a transformação da relação de fabrico numa parceria através da colaboração precoce com o fornecedor. Ao validar os seus projectos com simulações e protótipos físicos, preenche a lacuna crítica entre o conceito e um produto final de elevado desempenho e rentável, assegurando que a sua visão se torna uma realidade fabricável.

Desbloqueie o sucesso da usinagem CNC complexa com a experiência do PTSMAKE

Pronto para dominar a maquinação CNC complexa e otimizar o seu próximo projeto? Envie seu RFQ para PTSMAKE hoje e experimente precisão, eficiência e suporte especializado do protótipo à produção. Os nossos especialistas ajudam a reduzir os custos e fornecem resultados excepcionais para os seus desafios de fabrico mais difíceis - vamos começar!

Clique para compreender como os eixos de uma máquina afectam diretamente a complexidade e o custo do design da sua peça. ↩

Saiba como escolher a referência de ponto de referência correta pode simplificar drasticamente o seu processo de maquinagem e melhorar a precisão da peça final. ↩

Saiba mais sobre a física subjacente a esta vibração prejudicial da ferramenta e como atenuá-la nos seus projectos. ↩

Saiba como este princípio de engenharia afecta a durabilidade das peças e como projetar contra ele. ↩

Compreender como definir e utilizar corretamente os pontos de referência garante a precisão das peças em todas as operações de fabrico. ↩

Saiba mais sobre a ciência da medição e como esta assegura que as suas peças cumprem as especificações exactas. ↩

Compreenda como esta propriedade crucial afecta a precisão e explore estratégias para a gerir nos seus projectos. ↩

Aprenda a utilizar esta linguagem simbólica nos desenhos de engenharia para comunicar com precisão os requisitos funcionais e reduzir a ambiguidade no fabrico. ↩

Explore os princípios da metrologia para compreender melhor como as tolerâncias são medidas e verificadas no fabrico de precisão. ↩

Explore o GD&T para saber como definir e comunicar com precisão a intenção do projeto funcional nos seus desenhos de engenharia. ↩