A maquinação de peças de grandes dimensões traz desafios únicos que podem fazer com que o cronograma e o orçamento do seu projeto sejam ultrapassados. Os processos CNC padrão muitas vezes ficam aquém quando se lida com componentes de grandes dimensões, levando a problemas de precisão, distorção térmica e retrabalho dispendioso que atrasa os prazos de produção críticos.

A maquinagem CNC de peças grandes envolve equipamento especializado, técnicas avançadas de múltiplos eixos e gestão térmica precisa para fabricar componentes de grandes dimensões com tolerâncias apertadas para indústrias como a aeroespacial, a defesa e o petróleo e gás.

A complexidade da maquinação de peças grandes vai muito além da simples expansão de processos padrão. Desde os desafios de manuseamento de materiais até aos requisitos de garantia de qualidade, cada aspeto exige uma análise cuidadosa e conhecimentos especializados. Compreender estes factores ajuda-o a tomar decisões informadas sobre a sua estratégia de fabrico e seleção de parceiros. Deixe-me guiá-lo através das principais indústrias, desafios técnicos e soluções inovadoras que definem operações bem sucedidas de maquinação CNC de peças grandes.

Aplicações específicas do sector da maquinagem CNC de peças grandes.

Já se interrogou como é que os componentes maciços e de missão crítica para foguetões ou turbinas eólicas são fabricados com uma precisão absoluta? Uma única falha nestas peças gigantes pode ser catastrófica.

A maquinagem CNC de grandes peças é o processo de fabrico principal para indústrias como a aeroespacial, a energia e a defesa. Cria componentes de grande escala e de alta precisão, desde asas de aviões a pás de turbinas, garantindo a integridade estrutural, a segurança e a eficiência operacional essenciais para estes sectores exigentes.

Quando falamos de maquinagem CNC de peças grandes, não se trata apenas do tamanho. Trata-se de manter uma precisão extrema em superfícies enormes e geometrias complexas. Em projectos anteriores na PTSMAKE, descobrimos que as indústrias com tolerância zero para erros são os principais impulsionadores desta tecnologia. Duas das mais exigentes são a indústria aeroespacial e a indústria do petróleo e gás.

Aeroespacial: Ultrapassar os limites da precisão

Na indústria aeroespacial, o peso e a resistência de cada componente são extremamente importantes. Simplesmente não há espaço para erros quando há vidas em jogo. A maquinação CNC de peças grandes é essencial para o fabrico de componentes que definem a segurança e o desempenho de uma aeronave.

Componentes e materiais críticos

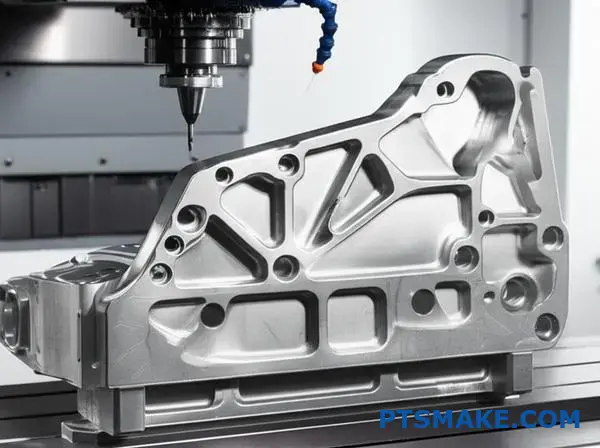

Pense nos principais elementos estruturais, como as longarinas das asas, as estruturas da fuselagem e os componentes do trem de aterragem. Estes são frequentemente maquinados a partir de blocos únicos e maciços de materiais de elevada resistência, como o titânio ou as ligas de alumínio. Esta abordagem monolítica cria peças que são mais fortes e mais leves do que os conjuntos feitos de várias peças mais pequenas. O objetivo é eliminar potenciais pontos de falha, como juntas ou soldaduras. Conseguir as tolerâncias apertadas necessárias numa peça que pode ter vários metros de comprimento é um desafio de engenharia significativo. A máquina-ferramenta precisão volumétrica1 torna-se fundamental para garantir que cada caraterística está exatamente onde tem de estar.

Petróleo e gás: Durabilidade sob pressão extrema

O sector do petróleo e do gás opera em alguns dos ambientes mais adversos do mundo, desde locais de perfuração em águas profundas a plataformas remotas no deserto. Os componentes utilizados têm de suportar pressões imensas, temperaturas extremas e materiais corrosivos. O fracasso não é uma opção, pois pode levar a desastres ambientais e a enormes perdas financeiras.

Componentes que resistem aos elementos

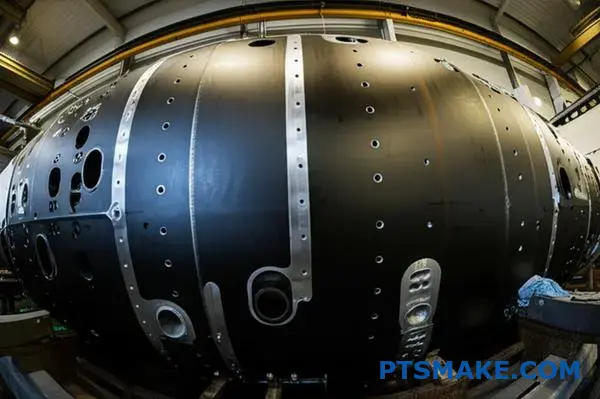

Aqui, a maquinagem CNC de grandes peças é utilizada para criar componentes robustos como os preventores de rutura (BOPs), corpos de válvulas de grande escala e caixas de equipamento submarino. Estas peças são frequentemente fabricadas a partir de materiais resistentes, como o aço inoxidável ou ligas à base de níquel, como o Inconel. A precisão da maquinação garante vedações e encaixes perfeitos, que são essenciais para conter fluidos e gases de alta pressão em segurança.

| Indústria | Componente-chave | Material primário | Desafio principal |

|---|---|---|---|

| Aeroespacial | Asa de ferro | Titânio / Liga de alumínio | Elevada relação resistência/peso |

| Petróleo e gás | Preventivo de explosão | Aço inoxidável / Inconel | Resistência à corrosão e à pressão |

| Aeroespacial | Trem de aterragem | Aço de alta resistência | Resistência à fadiga e ao impacto |

| Petróleo e gás | Carcaça submarina | Liga à base de níquel | Vedação e durabilidade ambiental |

Para além da indústria aeroespacial e da energia, a necessidade de peças de grandes dimensões e maquinadas com precisão é uma caraterística comum a outras indústrias fundamentais. Os princípios de resistência, fiabilidade e precisão são igualmente críticos na defesa, transportes e energias renováveis, onde a maquinaria de grande escala constitui a espinha dorsal das nossas infra-estruturas e segurança.

Defesa e transportes: A espinha dorsal da mobilidade e da segurança

Tanto no sector da defesa como no dos transportes pesados, o equipamento tem de ser construído de forma a ter uma durabilidade extrema e uma longa vida útil. Os componentes são frequentemente grandes, pesados e sujeitos a tensões e vibrações constantes.

Construir para ser forte e fiável

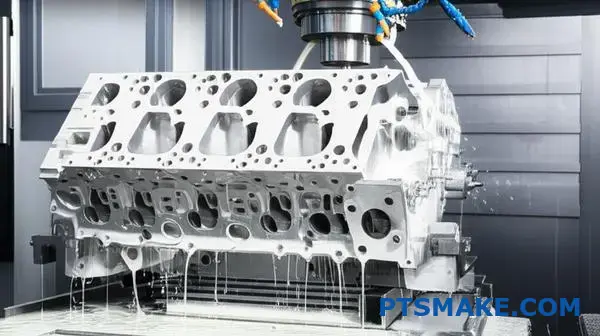

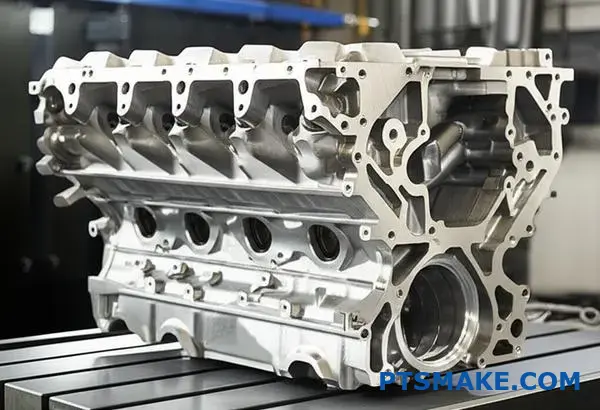

Para aplicações no sector da defesa, vemos a maquinagem CNC de grandes peças ser utilizada para produzir cascos monolíticos para veículos blindados ou componentes estruturais complexos para submarinos. A precisão garante um ajuste perfeito, o que é fundamental para a integridade e proteção estrutural. Do mesmo modo, no sector dos transportes, os blocos de motor maciços para locomotivas, navios e camiões pesados são maquinados segundo normas rigorosas. Isto garante eficiência e fiabilidade ao longo de milhões de quilómetros. Uma pequena imprecisão num grande bloco de motor pode levar a uma falha prematura e a um dispendioso tempo de inatividade.

Energia renovável: Maquinar um futuro sustentável

A mudança para fontes de energia renováveis criou um aumento na procura de componentes de grande dimensão e alta precisão. O fabrico de peças para turbinas eólicas e barragens hidroeléctricas apresenta desafios únicos devido à sua imensa escala e à necessidade de décadas de funcionamento fiável.

Componentes para um planeta mais verde

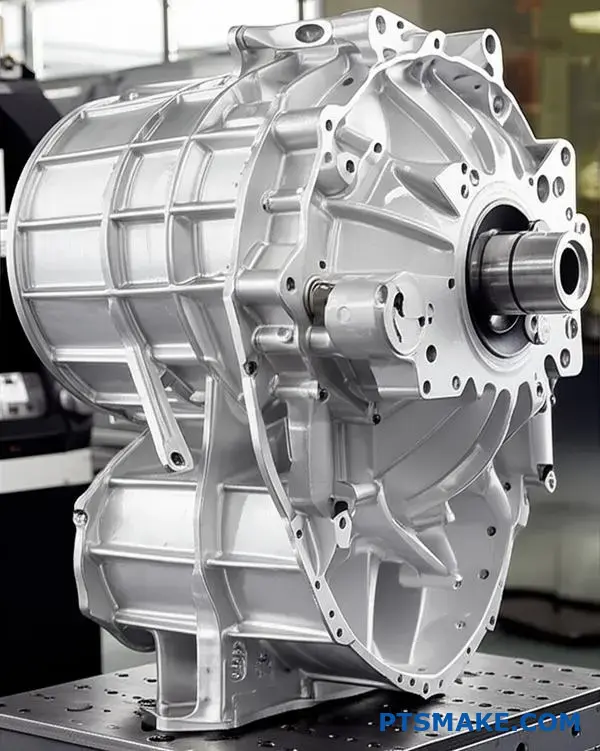

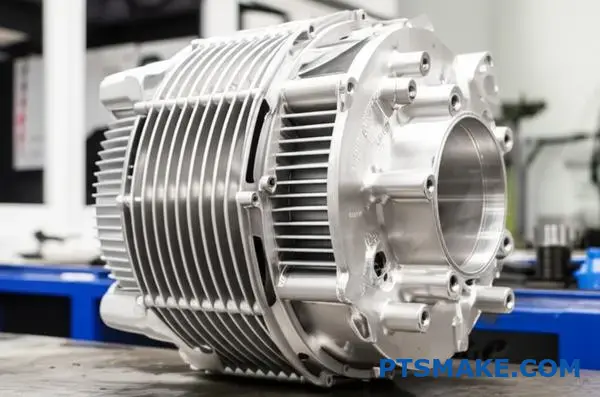

Na PTSMAKE, temos trabalhado cada vez mais em projectos neste sector. As turbinas eólicas requerem componentes maciços como os cubos, os eixos principais e as caixas de velocidades. O cubo, que liga as pás à turbina, pode ter vários metros de diâmetro e deve ser maquinado com uma precisão incrível para garantir o equilíbrio e a eficiência aerodinâmica. Qualquer desequilíbrio pode levar a uma falha catastrófica. Da mesma forma, os canais e as comportas das barragens hidroeléctricas são peças enormes e complexas que têm de ser moldadas na perfeição para maximizar a produção de energia e suportar a força constante da água.

| Indústria | Componente de exemplo | Requisito-chave | Impacto do insucesso |

|---|---|---|---|

| Defesa | Casco de veículo blindado | Resistência balística | Segurança da tripulação comprometida |

| Transporte | Bloco de motor de locomotiva | Alta resistência | Perturbação da cadeia de abastecimento |

| Energias renováveis | Cubo de turbina eólica | Equilíbrio rotacional | Falha estrutural catastrófica |

| Energias renováveis | Corredor de turbina hidroelétrica | Eficiência hidrodinâmica | Redução da produção de eletricidade |

Desde aviões que voam a 30.000 pés até turbinas que aproveitam a energia eólica, a maquinação CNC de grandes peças é o motor oculto que impulsiona a indústria moderna. Permite a criação de componentes maciços e monolíticos em que a precisão não é negociável. Esta tecnologia é fundamental para garantir a segurança na indústria aeroespacial, a durabilidade no sector do petróleo e do gás e a fiabilidade na defesa e nas energias renováveis. O principal desafio em todos estes domínios continua a ser o mesmo: conseguir tolerâncias apertadas e geometrias complexas numa escala enorme.

Desafios materiais na maquinagem CNC de peças de grandes dimensões.

Já alguma vez se deparou com um projeto em que a dimensão da matéria-prima altera completamente as regras de maquinação? O manuseamento de uma peça de trabalho maciça introduz desafios únicos que os processos padrão simplesmente não conseguem resolver, arriscando atrasos e erros dispendiosos.

Os principais desafios materiais na maquinagem CNC de peças grandes resultam do tamanho, peso e tensões internas da peça de trabalho. Estes factores exigem estratégias únicas de manuseamento, fixação e seleção de ferramentas, especialmente com ligas resistentes como o titânio ou o aço inoxidável, para evitar a deformação e garantir a precisão.

O dilema do peso e do tamanho

O desafio mais imediato na maquinagem CNC de peças grandes é a gestão da própria peça de trabalho. Não estamos a falar de peças que se podem levantar à mão. Estas requerem frequentemente gruas suspensas e equipamento especializado apenas para as colocar na base da máquina. A grande massa pode fazer com que o material se curve sob o seu próprio peso, um fenómeno conhecido como deflexão. Se não for devidamente suportada, esta deflexão pode levar a imprecisões que violam tolerâncias apertadas. A fixação é outro obstáculo. Aplicar força suficiente para fixar um bloco de várias toneladas sem distorcer a sua forma é um ato de equilíbrio delicado. Na PTSMAKE, concebemos frequentemente acessórios personalizados para cada projeto de grande escala para fornecer um apoio robusto em pontos críticos, garantindo que a peça permanece estável durante todo o ciclo de maquinagem. Esta configuração inicial é, sem dúvida, uma das fases mais críticas para o sucesso.

Tensões internas e estabilidade do material

Os grandes blocos de metal, quer sejam forjados, fundidos ou laminados, não são perfeitamente uniformes. Eles abrigam tensão residual2 do seu processo de fabrico. Quando usinamos o material, libertamos esta energia armazenada e a peça pode deformar-se, torcer-se ou dobrar-se de forma imprevisível. Este é um grande problema quando já se investiu horas de tempo de máquina. Para contrariar esta situação, é frequentemente necessário um processo de maquinação em várias fases. Pode envolver maquinagem em bruto, seguida de um ciclo de tratamento térmico de alívio de tensões e, por fim, passagens finais de acabamento. Isto acrescenta tempo e custos, mas é essencial para alcançar a estabilidade dimensional. Ignorar estas forças internas é uma armadilha comum que pode transformar uma peça de trabalho de elevado valor numa dispendiosa sucata.

Principais propriedades dos materiais e seu impacto

A escolha do material dita toda a estratégia de maquinagem. Cada liga comporta-se de forma diferente sob o cortador, especialmente em grande escala, onde o calor tem mais tempo e espaço para se acumular. Compreender estas propriedades é fundamental. Com base na nossa experiência em projectos, eis uma breve descrição dos materiais mais comuns utilizados no fabrico de peças grandes e dos desafios associados.

| Material | Propriedade chave | Desafio de maquinagem |

|---|---|---|

| Titânio (Ti-6Al-4V) | Alta resistência em relação ao peso, mau condutor de calor | Acumulação intensa de calor na ferramenta, desgaste rápido |

| Aço inoxidável (316L/17-4) | Alta resistência à corrosão, endurece por trabalho | O material torna-se mais duro à medida que é cortado |

| Inconel 718 | Excelente resistência a altas temperaturas | Desgaste extremo da ferramenta, requer velocidades muito baixas |

| Alumínio (7075/6061) | Leve, boa maquinabilidade | Propenso a distorção, problemas de expansão térmica |

Domar ligas resistentes em grandes formatos

A maquinação de materiais difíceis como o titânio e as superligas é um desafio em qualquer escala, mas para peças de grandes dimensões, os problemas são ampliados. Os cortes longos e contínuos geram imenso calor e, como estes materiais são maus condutores térmicos, esse calor concentra-se na ferramenta de corte, provocando a sua rápida falha. A estratégia aqui gira em torno da gestão eficaz do calor.

A gestão do calor é tudo

Para um forjamento de titânio de grandes dimensões, por exemplo, não podemos confiar apenas no líquido de arrefecimento padrão. Utilizamos sistemas de refrigeração de alta pressão que lançam jactos de fluido diretamente na zona de corte, extinguindo o calor antes que este possa danificar a ferramenta ou a peça de trabalho. A seleção de ferramentas também é fundamental. Utilizamos pastilhas com revestimentos específicos, como o nitreto de alumínio e titânio (AlTiN), que formam uma barreira térmica protetora. Também controlamos cuidadosamente os parâmetros de corte - diminuir a velocidade do fuso, mantendo uma taxa de avanço consistente, ajuda a reduzir a geração de calor e permite uma maquinação estável e previsível. É um processo mais lento, mas é a única forma de garantir a longevidade da ferramenta e a qualidade da peça.

Estratégias para materiais de endurecimento por trabalho

Os aços inoxidáveis e as ligas como o Inconel têm uma propriedade complicada: tornam-se mais duros à medida que são maquinados. Isto é conhecido como endurecimento por trabalho. Se uma ferramenta de corte roçar na superfície em vez de cortar o material de forma limpa, endurece o ponto em que acabou de tocar, tornando a passagem seguinte ainda mais difícil. Isto pode levar a vibrações, mau acabamento da superfície e ferramentas partidas.

A regra "não habitar

A regra de ouro para estes materiais é manter a ferramenta constantemente ligada e em movimento. Programamos os nossos percursos de ferramenta para evitar ficarmos parados num ponto. Utilizamos taxas de avanço agressivas para nos mantermos por baixo da camada previamente endurecida e cortarmos o material mais macio por baixo. Técnicas como a fresagem trocoidal, em que a ferramenta faz uma série de cortes circulares em vez de uma linha reta, são incrivelmente eficazes. Esta abordagem limita o ângulo de engate da ferramenta, o que ajuda a gerir as forças de corte e proporciona um período de "arrefecimento" à medida que a ferramenta completa cada ciclo, aumentando significativamente a sua vida útil. No nosso trabalho no PTSMAKE, a adoção destes percursos de ferramenta avançados provou reduzir o consumo de ferramentas por uma margem notável em grandes componentes de aço inoxidável.

A seleção de materiais para peças de grandes dimensões vai muito além das suas propriedades de utilização final; tem um impacto direto em todo o processo de fabrico. Os desafios inerentes ao peso, às tensões internas e à condutividade térmica exigem soluções especializadas. Para ligas resistentes como o titânio ou o Inconel, as estratégias eficazes centradas na gestão do calor e na prevenção do endurecimento por trabalho não são negociáveis. Utilizando líquido de refrigeração de alta pressão, revestimentos de ferramentas específicos e percursos de ferramentas avançados, podemos ultrapassar estes obstáculos materiais para produzir componentes grandes e precisos que cumprem as especificações mais exigentes.

Exigências de precisão e tolerância para componentes de grandes dimensões.

Já alguma vez pensou como um desvio mais pequeno do que um cabelo humano num componente maciço pode causar uma falha catastrófica no sistema? A pressão para acertar é imensa.

A obtenção de tolerâncias apertadas em componentes de grandes dimensões é essencial para a funcionalidade, segurança e integração. Na maquinagem CNC de grandes peças, a precisão garante que as peças se encaixam perfeitamente, suportam o stress operacional e funcionam de forma fiável, especialmente em sectores críticos onde qualquer falha pode ter consequências graves.

Quando falamos de componentes de grande escala, a precisão não é apenas uma métrica de qualidade; é um requisito fundamental para o desempenho e a segurança. Uma ligeira imprecisão pode ter um efeito dominó, causando desalinhamento, desgaste prematuro ou falha completa de um conjunto inteiro. Isto é especialmente verdade em indústrias onde os riscos são mais elevados.

A necessidade não negociável de precisão

No sector da defesa, um componente para o casco de um submarino ou para uma estrutura aeroespacial tem de cumprir especificações exactas. Um desvio de apenas alguns micrómetros pode comprometer a integridade estrutural sob pressão extrema ou forças G. Da mesma forma, na indústria do petróleo e do gás, os componentes para equipamento de perfuração ou condutas funcionam sob imensa pressão e em ambientes agressivos. Um flange que não veda perfeitamente devido a um erro de tolerância pode levar a fugas desastrosas. No PTSMAKE, entendemos que, para essas aplicações, "perto o suficiente" nunca é uma opção. A funcionalidade e a segurança do produto final dependem inteiramente da precisão que alcançamos durante o processo de maquinação.

Métodos principais para garantir a exatidão

Conseguir uma precisão tão elevada em peças de grandes dimensões é um desafio complexo que requer uma combinação de tecnologia, estratégia e conhecimentos. Não é tão simples como aumentar a escala do processo para uma peça mais pequena.

Processamento incremental

Em vez de tentar maquinar toda uma caraterística de uma só vez, utilizamos frequentemente uma abordagem incremental. Isto implica maquinar uma secção da peça, parar para medir e verificar a sua precisão e, em seguida, avançar para a secção seguinte. Este método ajuda a gerir a acumulação de calor e as tensões internas no material, que podem distorcer a peça de trabalho e arruinar as tolerâncias. Trata-se de um processo metódico que assegura um resultado estável e previsível para qualquer maquinagem cnc de peças grandes projeto.

Sistemas de medição avançados

A verificação das dimensões de uma peça de grandes dimensões requer equipamento especializado. Os calibres e micrómetros tradicionais são frequentemente insuficientes. Confiamos em equipamentos avançados metrologia3 ferramentas para garantir que o nosso trabalho cumpre as especificações mais rigorosas.

| Sistema de medição | Melhor caso de utilização para peças grandes | Vantagem chave |

|---|---|---|

| Máquina de medição por coordenadas (CMM) | Verificação de geometrias internas complexas e inspeção final das peças. | Precisão e repetibilidade extremamente elevadas. |

| Rastreadores a laser | Medição durante o processo na própria máquina-ferramenta. | Portabilidade e capacidade de medir volumes muito grandes. |

| Scanners de luz estruturada | Captura da geometria completa da superfície para comparação com CAD. | Rapidez e recolha exaustiva de dados. |

Estes sistemas fornecem os dados de que necessitamos para efetuar ajustamentos em tempo real e confirmar que o componente final não tem falhas.

Para além dos métodos principais, o domínio da precisão na maquinação de grandes formatos implica a superação de desafios físicos e ambientais significativos. Uma peça com vários metros de comprimento comporta-se de forma muito diferente numa base de máquina do que um componente pequeno. A interação entre a máquina, o material e o ambiente torna-se muito mais pronunciada.

Enfrentar as realidades físicas da escala

Dois dos maiores obstáculos que gerimos consistentemente são a expansão térmica e a estabilidade do material. Estes factores podem sabotar silenciosamente a precisão de uma peça se não forem devidamente controlados.

Gestão da dinâmica térmica

O calor gerado pelo processo de corte provoca a expansão da peça de trabalho e até da própria máquina. Numa peça grande, esta expansão pode ser substancial, empurrando facilmente uma caraterística para fora da tolerância. Nos nossos projectos anteriores, descobrimos que uma abordagem multifacetada funciona melhor. Isto inclui a utilização de líquido de refrigeração de alta pressão para dissipar o calor na fonte de corte, a maquinação num ambiente climatizado e a programação de períodos de "arrefecimento" no ciclo de maquinação para permitir a normalização da peça.

Garantir a estabilidade do material e a fixação

O peso de um componente de grandes dimensões pode fazer com que este ceda ou se deforme sob a sua própria gravidade, um fenómeno conhecido como deflexão. Um suporte adequado é fundamental. A conceção de uma solução de fixação personalizada é frequentemente o primeiro passo num projeto de grande escala. A fixação deve segurar a peça de forma segura sem introduzir novas tensões.

| Desafio | Estratégia de atenuação no PTSMAKE | Resultados esperados |

|---|---|---|

| Deflexão da peça | Dispositivos de suporte personalizados, simulação FEA antes da maquinagem. | Mantém a estabilidade geométrica durante todo o processo. |

| Desgaste e vibração da ferramenta | Utilização de ferramentas de corte especializadas, otimização das velocidades de corte/alimentação. | Acabamento de superfície consistente e precisão dimensional. |

| Tensão interna do material | Tratamentos térmicos de alívio de tensões antes da maquinagem final. | Evita que a peça se deforme depois de ser solta. |

O elemento humano indispensável

Embora a tecnologia avançada seja crucial, é a competência do maquinista que reúne tudo. Um maquinista experiente sabe como ouvir a máquina, ler os sinais subtis de desgaste da ferramenta e fazer micro-ajustes em tempo real. Consegue antecipar o comportamento de um material específico e adaptar a estratégia de maquinação em conformidade. Em maquinagem cnc de peças grandesA nossa equipa de especialistas em tecnologia de ponta, esta experiência prática é insubstituível. É a combinação de tecnologia avançada e a profunda experiência da nossa equipa que nos permite cumprir com confiança os requisitos de tolerância mais exigentes.

Em resumo, conseguir tolerâncias apertadas para componentes de grandes dimensões é um requisito fundamental para garantir a segurança e a funcionalidade em indústrias críticas. O sucesso depende de uma abordagem estratégica que inclua o processamento incremental e a utilização de sistemas de medição avançados. Além disso, a superação de desafios físicos como a expansão térmica e a deformação do material requer um planeamento cuidadoso e estratégias robustas. Em última análise, a experiência de maquinistas qualificados é o que une a tecnologia e a técnica para proporcionar a precisão necessária em cada projeto de grande escala.

Estratégias de gestão térmica e de arrefecimento?

Alguma vez uma peça de trabalho maciça se deformou devido ao calor, transformando um projeto de precisão numa dispendiosa sucata? É uma realidade frustrante quando a gestão térmica é negligenciada em grande parte da maquinagem CNC.

A gestão térmica eficaz envolve o controlo da geração e dissipação de calor durante a maquinagem CNC de peças grandes. As estratégias incluem líquidos de refrigeração avançados, percursos de ferramentas estratégicos e ciclos de maquinação controlados para evitar a distorção térmica e manter a precisão dimensional, garantindo que a peça final cumpre especificações rigorosas.

O inimigo invisível: calor na maquinagem em grande escala

Quando se trata de maquinagem CNC de peças grandes, o calor não é apenas um subproduto; é um obstáculo primário. A escala total do trabalho amplifica o problema. Tempos de maquinação mais longos, áreas de contacto da ferramenta maiores e cortes mais profundos contribuem para uma quantidade enorme de energia térmica a ser bombeada para a peça de trabalho. Ao contrário das peças mais pequenas, que podem dissipar o calor com relativa rapidez, um grande bloco de metal actua como um dissipador de calor, retendo a energia térmica no seu núcleo. Este calor retido é onde começa o verdadeiro problema. Não se distribui uniformemente, criando gradientes de temperatura que podem comprometer todo o projeto.

O próprio material desempenha um papel importante. Nos projectos do PTSMAKE, trabalhamos frequentemente com materiais como o alumínio, que conduz bem o calor, mas também se expande significativamente, ou o titânio, que é um mau condutor térmico e concentra o calor intenso na aresta de corte. Esta concentração pode levar ao desgaste da ferramenta, ao endurecimento por trabalho e a um mau acabamento da superfície. A ameaça mais significativa, no entanto, é a distorção térmica. Como as diferentes secções da peça aquecem e arrefecem a ritmos diferentes, o material expande-se e contrai-se de forma desigual. Este movimento, mesmo que microscópico, pode fazer com que uma peça perfeitamente maquinada se deforme, se curve ou se torça, fazendo com que as dimensões críticas fiquem fora de tolerância. Uma peça que era perfeitamente precisa na máquina pode tornar-se inutilizável quando arrefece até à temperatura ambiente. É por isso que a compreensão das caraterísticas de um material coeficiente de expansão térmica4 não é negociável antes de se efetuar o primeiro corte.

Compreender o impacto do calor não controlado

As consequências de uma má gestão térmica vão para além da simples deformação. Os gradientes de temperatura irregulares criam tensões internas no material. Estas tensões podem permanecer bloqueadas na peça muito tempo após a maquinação estar concluída, levando potencialmente a uma falha prematura ou a microfissuras sob cargas operacionais. Para componentes críticos nas indústrias aeroespacial ou automóvel, este é um risco inaceitável. Não basta maquinar uma peça com as dimensões corretas; temos de garantir que a sua integridade estrutural é sólida. Abaixo está uma tabela simplificada que mostra como os diferentes materiais reagem ao calor durante a maquinação, o que orienta a nossa estratégia.

| Material | Condutividade térmica (W/m-K) | Expansão térmica (μm/m-°C) | Risco de calor na maquinagem |

|---|---|---|---|

| Alumínio (6061) | ~167 | ~23.6 | Elevado |

| Aço inoxidável (304) | ~16.2 | ~17.2 | Muito elevado |

| Titânio (Ti-6Al-4V) | ~6.7 | ~8.6 | Extremo |

| Invar | ~10 | ~1.2 | Baixa |

Esta tabela ajuda a ilustrar porque é que uma abordagem de tamanho único ao arrefecimento não funciona. Cada material requer um plano de gestão térmica personalizado para contrariar as suas propriedades inerentes e garantir um resultado bem sucedido.

Arrefecimento proactivo: Mais do que apenas pulverizar o líquido de refrigeração

A gestão térmica eficaz é um processo ativo e não passivo. Os sistemas padrão de refrigeração por inundação vistos em muitas máquinas mais pequenas são frequentemente inadequados para a maquinação CNC de peças grandes. O grande volume da peça de trabalho e a profundidade dos cortes podem impedir que o líquido de refrigeração atinja a área mais crítica: a interface entre a ferramenta de corte e o material. Para resolver este problema, recorremos a sistemas mais avançados. A refrigeração de alta pressão, através do fuso, é uma das nossas ferramentas mais eficazes. Este método fornece um jato de líquido de refrigeração concentrado e de alta velocidade diretamente através da ferramenta para a aresta de corte, eliminando as aparas e dissipando o calor na sua origem. Isto evita que as limalhas voltem a ser cortadas, o que gera ainda mais calor, e mantém a zona de corte a uma temperatura estável.

O tipo de refrigerante é tão importante quanto o método de distribuição. Na PTSMAKE, trabalhamos em estreita colaboração com os nossos clientes para selecionar o fluido certo - seja sintético, semi-sintético ou à base de óleo - para corresponder ao material e à operação. Um bom líquido de refrigeração faz mais do que apenas arrefecer; lubrifica a ferramenta, reduz a fricção e ajuda a produzir um melhor acabamento superficial. É uma parte integrante do processo de maquinagem, não uma reflexão tardia.

Estratégias de maquinagem inteligentes para vencer o calor

Para além do hardware, as nossas estratégias de programação e maquinação são a nossa primeira linha de defesa contra a distorção térmica. Não podemos simplesmente premir "start" e ir embora.

Maquinação Incremental

Para peças particularmente sensíveis, utilizamos uma abordagem de maquinação incremental ou "faseada". Em vez de maquinar uma área até ao fim, maquinamos uma secção e depois passamos para uma área diferente da peça para permitir que a primeira secção arrefeça e estabilize. Ao rodar as zonas de maquinagem, evitamos que uma grande concentração de calor se acumule numa única área. Este método requer uma programação mais complexa, mas é inestimável para manter a estabilidade dimensional de componentes grandes, de paredes finas ou complexos.

Períodos de arrefecimento temporizados

Em alguns dos nossos projectos anteriores com clientes, obtivemos sucesso ao programar pausas planeadas diretamente no código G. Após uma operação de corte longa ou agressiva, a máquina fará uma pausa durante um período de tempo pré-determinado. Isto permite que toda a peça de trabalho normalize a temperatura, reduzindo as tensões internas causadas por gradientes de temperatura acentuados. Esta técnica simples mas eficaz salvou inúmeras peças do caixote do lixo, especialmente aquelas com requisitos de tolerância extremamente apertados.

| Estratégia de arrefecimento | Mecanismo primário | Mais adequado para | Benefício chave |

|---|---|---|---|

| Líquido de refrigeração de inundação | Convecção/Evaporação | Maquinação geral | Económica, boa remoção de aparas |

| Líquido de arrefecimento de alta pressão | Convecção forçada | Bolsos fundos, perfuração | Excelente evacuação das aparas, arrefecimento direcionado |

| Pausas temporizadas | Condução/Radiação | Peças grandes, tolerâncias apertadas | Evita a acumulação cumulativa de calor |

| Maquinação Incremental | Controlo de localização de calor | Peças de paredes finas ou complexas | Minimiza a distorção global da peça |

O facto de não se ter em conta o calor na maquinagem CNC de grandes peças conduz a distorções térmicas dispendiosas e a imprecisões dimensionais. O desafio resulta do corte prolongado e de peças de trabalho maciças. Ao utilizar estratégias de arrefecimento inteligentes, como líquidos de arrefecimento de alta pressão, pausas temporizadas e maquinação incremental, controlamos o calor de forma eficaz. Esta gestão térmica proactiva é crucial para manter a integridade das peças e cumprir as especificações rigorosas exigidas pelos nossos clientes no PTSMAKE.

Maquinação multieixos e técnicas de fabrico avançadas?

Alguma vez se sentiu constrangido pelos limites das máquinas de 3 eixos padrão ao projetar componentes grandes e complexos? Isto obriga frequentemente a redesenhos e compromissos dispendiosos, atrasando o seu projeto e inflacionando o orçamento.

A maquinagem multieixos e técnicas avançadas como a perfuração de contornos permitem a criação de peças complexas e de grandes dimensões, movendo a ferramenta ou a peça de trabalho em quatro ou mais eixos simultaneamente. Esta abordagem reduz o reposicionamento manual, aumenta a precisão e possibilita a maquinação de geometrias que as máquinas normais simplesmente não conseguem produzir.

A liberdade da maquinagem multieixos

Quando falamos de maquinagem CNC de peças grandesSe o utilizador quiser ir além dos eixos X, Y e Z padrão, abre-se um mundo de possibilidades. É aqui que entra a maquinagem multieixos. Não se trata apenas de acrescentar mais movimento; trata-se de mudar fundamentalmente a forma como abordamos as peças complexas.

De 3 eixos a 5 eixos: uma evolução em termos de capacidade

As máquinas standard de 3 eixos deslocam uma ferramenta de corte ao longo de três eixos lineares. São máquinas de trabalho para peças mais simples, mas têm dificuldades com cortes inferiores e superfícies curvas complexas. Para maquinar diferentes faces, a peça tem de ser manualmente desapertada, rodada e novamente apertada. Cada configuração introduz um risco de erro, que pode ser desastroso para componentes grandes e de elevado valor.

A maquinagem de 4 eixos adiciona um eixo de rotação (o eixo A), permitindo que a peça de trabalho seja rodada durante o processo. Isto é ótimo para peças cilíndricas ou para maquinar caraterísticas em torno de um eixo central.

A maquinagem de 5 eixos é o auge da complexidade. Acrescenta um segundo eixo de rotação (o eixo B ou C), permitindo que a ferramenta se aproxime da peça de trabalho a partir de praticamente qualquer ângulo. Existem dois tipos principais:

- Maquinação 3+2 (5 eixos indexados): A máquina orienta a peça para um ângulo específico e, em seguida, efectua a fresagem de 3 eixos. É ótimo para reduzir as configurações em peças com caraterísticas em várias faces.

- Maquinação contínua de 5 eixos: Os cinco eixos movem-se simultaneamente, permitindo a criação de contornos suaves e complexos e de formas orgânicas. O sistema de cinemática5 deve estar perfeitamente calibrado para o efeito.

De acordo com a nossa experiência no PTSMAKE, a passagem de um componente aeroespacial de grandes dimensões de um processo de 3 eixos para um processo de 5 eixos pode reduzir o tempo total de maquinagem até 40%, simplesmente eliminando as alterações de configuração.

Comparação de eixos de maquinagem

| Configuração do eixo | Vantagem chave | Aplicações comuns | Nível de complexidade |

|---|---|---|---|

| 3 eixos | Simplicidade, rentabilidade | Peças planas, furos simples, perfis básicos | Baixa |

| 4 eixos | Maquinação de elementos cilíndricos | Cames, veios, hélices | Médio |

| 5 eixos | Geometrias complexas, menos configurações | Impulsores, lâminas de turbinas, implantes médicos | Elevado |

Esta capacidade multi-eixo é o que nos permite lidar com designs monolíticos para estruturas aeroespaciais ou moldes intrincados para a indústria automóvel sem comprometer a integridade estrutural da peça.

Técnicas especializadas para desafios únicos

Para além da adição de eixos, a produção de peças grandes e pesadas requer muitas vezes técnicas de fabrico altamente especializadas que respondam a desafios geométricos específicos. Duas das mais críticas são a perfuração de contornos e a perfuração de furos profundos. Estas não são apenas versões ampliadas de operações padrão; são processos distintos que exigem ferramentas e conhecimentos especializados.

Dominando geometrias internas com mandrilamento de contorno

Imagine a necessidade de maquinar um diâmetro interno grande e não normalizado ou um furo cónico complexo no interior de um corpo de válvula maciço. As barras de mandrilamento padrão não conseguem lidar com isso. A perfuração de contornos utiliza uma ferramenta especializada, frequentemente acionada, que pode seguir um percurso programado para criar perfis internos complexos. Isto é crucial para:

- Corpos de válvulas: Criação de superfícies de assento e trajectos de fluxo precisos.

- Blocos de motor: Maquinação de furos de cilindros com formas únicas para desempenho.

- Distribuidores hidráulicos: Assegurar que os canais internos complexos se encontram na perfeição.

Esta técnica elimina a necessidade de múltiplas ferramentas e operações, assegurando uma superfície interna lisa e contínua com elevada precisão. É um exemplo perfeito de como o fabrico avançado resolve problemas que são impossíveis com os métodos convencionais.

Alcançando novas profundidades com a perfuração de furos profundos

A perfuração de um furo com uma relação profundidade/diâmetro superior a 10:1 é considerada uma perfuração profunda. Para peças de grandes dimensões, como componentes de trens de aterragem ou cilindros hidráulicos longos, esta relação pode ser muito superior. Os principais desafios são a evacuação das aparas e o fornecimento de líquido de refrigeração à aresta de corte. A falha em qualquer um deles pode causar a quebra da ferramenta ou a sucata de uma peça - um erro muito caro em maquinagem CNC de peças grandes.

São utilizados métodos especializados:

- Perfuração com pistola: Utiliza uma broca de canal único com canais de refrigeração internos que expulsam as aparas através de uma ranhura em forma de V.

- BTA Drilling (Associação de Perfuração e Trepanação): O líquido de refrigeração é bombeado para o exterior da ferramenta e as aparas são evacuadas através do centro da ferramenta. É mais rápido e mais eficaz para diâmetros maiores.

Na PTSMAKE, descobrimos que a seleção do método correto de perfuração profunda pode ser a diferença entre um projeto bem sucedido e um fracasso, especialmente quando se trabalha com materiais difíceis comuns nos sectores da energia e aeroespacial.

| Técnica | Relação profundidade/diâmetro | Caraterísticas principais | Melhor para |

|---|---|---|---|

| Perfuração padrão | < 10:1 | Objetivo geral, simples | Furos standard na maioria das peças |

| Perfuração com pistola | Até 400:1 | Refrigerante interno de alta pressão | Furos profundos de diâmetro pequeno a médio |

| Perfuração de contorno | N/A | Cria perfis internos complexos | Furos não normalizados, assentos de válvulas |

Estas técnicas avançadas não se destinam apenas a fabricar peças; destinam-se a permitir designs melhores e mais integrados que anteriormente eram considerados não fabricáveis.

A maquinagem multieixos e as técnicas avançadas são essenciais para ultrapassar as limitações das máquinas CNC normais. Ao ultrapassar as limitações dos 3 eixos, podemos produzir peças grandes com geometrias complexas em menos configurações, aumentando a precisão e a eficiência. Métodos especializados como a perfuração de contornos e a perfuração profunda expandem ainda mais estas capacidades, permitindo a criação de caraterísticas internas intrincadas e rácios de profundidade/diâmetro extremos. Estas tecnologias são fundamentais para alargar os limites do fabrico moderno em indústrias como a aeroespacial e a energia.

Garantia de qualidade e inspeção de peças CNC de grandes dimensões?

Alguma vez uma peça enorme e dispendiosa falhou a inspeção devido a um pequeno erro descoberto demasiado tarde? Quanto maior for o componente, maiores são os riscos financeiros e de cronograma de um único erro.

A garantia de qualidade efectiva para peças CNC de grandes dimensões é um processo em várias fases. Combina a inspeção durante o processo de fabrico, a verificação dimensional final utilizando ferramentas avançadas como as CMMs e os ensaios não destrutivos. Esta abordagem abrangente garante que todas as caraterísticas cumprem as especificações, assegurando a integridade e o desempenho da peça.

A qualidade na maquinagem CNC em grande parte não é um passo final; é um processo contínuo que se insere em todas as fases da produção. Uma única falha num componente de várias toneladas pode levar a uma falha catastrófica, o que torna inegociável uma estrutura robusta de QA. Trata-se de criar confiança e certeza desde a matéria-prima até o produto acabado. Na PTSMAKE, estruturamos a nossa garantia de qualidade em torno de três pilares fundamentais para reduzir os riscos e garantir a conformidade absoluta.

Os três pilares do controlo de qualidade de peças grandes

Uma estratégia de qualidade bem sucedida assenta na deteção de potenciais problemas o mais cedo possível. Esperar até ao fim para inspecionar uma peça que demorou centenas de horas a ser maquinada é uma receita para o desastre. É por isso que dividimos o processo em partes.

Inspeção durante o processo: Deteção precoce de erros

A inspeção durante o processo é a nossa primeira linha de defesa. Efectuamos verificações em pontos críticos durante o ciclo de maquinação, e não apenas no final. Para uma peça de trabalho de grandes dimensões, isto significa verificar as principais caraterísticas antes de a peça ser reposicionada ou movida para outra máquina. Por exemplo, após uma grande operação de fresagem, podemos utilizar braços CMM portáteis para verificar diâmetros de furo críticos e alinhamentos de planos. Esta abordagem proactiva evita que pequenos desvios se transformem em erros graves e impossíveis de corrigir. Confirma que a configuração é rígida, que o desgaste da ferramenta está dentro dos limites e que a máquina está a funcionar como esperado. A correção de um erro a meio do processo é exponencialmente mais barata do que o desmantelamento de uma peça quase acabada e de elevado valor.

Verificação Dimensional Final: O momento da verdade

Quando todas as operações de maquinagem estiverem concluídas, a peça é submetida a uma verificação dimensional final. Trata-se da verificação exaustiva em relação ao modelo CAD e aos desenhos de engenharia do cliente. Para peças de grandes dimensões, isto apresenta desafios logísticos únicos relacionados com o manuseamento e a medição. A ciência da Metrologia6 é fundamental aqui. Utilizamos CMMs de pórtico de grandes dimensões para medir meticulosamente centenas, por vezes milhares, de pontos ao longo do componente. O objetivo é criar um relatório de inspeção detalhado que confirme que todas as dimensões, tolerâncias e caraterísticas geométricas estão dentro dos limites especificados. Este relatório é a prova definitiva de conformidade.

Ensaios não destrutivos (NDT): Ver o que está por baixo

A precisão dimensional é apenas uma parte da história. A integridade interna do material é igualmente importante, especialmente no caso de componentes sujeitos a grande tensão ou fadiga. Os métodos de Ensaios Não Destrutivos (NDT) permitem-nos inspecionar falhas subsuperficiais como fissuras, vazios ou inclusões sem danificar a peça.

| Tipo de inspeção | Objetivo | Tempo | Métodos comuns |

|---|---|---|---|

| Em curso | Evitar a propagação de erros | Durante os ciclos de maquinagem | Calibradores, micrómetros, máquinas de medição por coordenadas portáteis |

| Final | Verificar a conformidade total | Após a conclusão da maquinagem | Grandes máquinas de medição por coordenadas, scanners a laser |

| NDT | Garantir a integridade do material | Pós-acabamento, antes do acabamento | Ultra-sons, penetrante de corantes, partículas magnéticas |

Ao integrar estes três pilares, criamos um sistema de controlo de qualidade que fornece uma imagem completa da qualidade da peça, tanto no interior como no exterior.

A inspeção eficaz de peças de grandes dimensões exige mais do que um bom processo; exige tecnologia sofisticada capaz de lidar com escalas imensas, mantendo a precisão ao nível dos microns. O tamanho e o peso destes componentes tornam as técnicas de medição tradicionais impraticáveis ou impossíveis. Ao longo dos anos, investimos fortemente em equipamento especializado para ultrapassar estes desafios e proporcionar a qualidade verificável que os nossos clientes dos sectores aeroespacial, automóvel e energético exigem.

Tecnologias avançadas de inspeção à escala

A escolha da tecnologia de inspeção correta depende da geometria da peça, dos requisitos de tolerância e do material. Para a maquinagem CNC de peças grandes, há duas tecnologias que se destacam como os padrões da indústria: Máquinas de Medição por Coordenadas (CMMs) e scanners a laser.

Máquinas de medição por coordenadas (CMMs)

As CMMs são o padrão de ouro para a inspeção dimensional devido à sua incrível precisão. Uma CMM utiliza uma sonda para tocar em pontos discretos na superfície de uma peça, registando as suas coordenadas X, Y e Z. Para componentes de grandes dimensões, isto requer uma MMC do tipo pórtico ou ponte com um volume de medição suficientemente grande para acomodar toda a peça de trabalho. O principal desafio é a infraestrutura - estas máquinas requerem ambientes climatizados e fundações maciças e estáveis para manter a sua precisão. Na PTSMAKE, as nossas máquinas de medição por coordenadas de grande formato são os árbitros finais da qualidade, fornecendo os dados de alta precisão necessários para validar as tolerâncias críticas. Embora o processo possa ser demorado, a precisão resultante é incomparável para caraterísticas como concentricidade do furo, planicidade e posição real.

Digitalização a laser e metrologia 3D

Para peças com superfícies complexas e de forma livre, a digitalização a laser oferece uma alternativa poderosa. Um scanner a laser projecta uma linha de luz sobre a superfície e mede a geometria da forma, capturando rapidamente milhões de pontos de dados para criar uma "nuvem de pontos". Esta nuvem de pontos é depois sobreposta digitalmente ao modelo CAD original para criar um mapa de desvios codificado por cores. Este mapa visualiza instantaneamente quaisquer áreas que estejam fora da tolerância, tornando-o uma excelente ferramenta para qualificar curvaturas complexas em moldes, pás de turbinas ou painéis de carroçaria de automóveis. Os scanners laser são frequentemente mais portáteis do que as CMMs, permitindo, em alguns casos, a inspeção diretamente na base da máquina-ferramenta.

| Tecnologia | Exatidão | Velocidade | Melhor para |

|---|---|---|---|

| CMM | Muito elevado (nível micrónico) | Mais lento | Caraterísticas geométricas de alta precisão (furos, planos) |

| Scanner a laser | Elevada (boa para a maioria das utilizações) | Mais rápido | Superfícies complexas, engenharia inversa, análise de superfícies completas |

O papel crítico da documentação e da rastreabilidade

O processo de inspeção não termina quando as medições são efectuadas. Os dados devem ser compilados numa documentação clara e abrangente que forneça um historial completo da peça. Uma peça de qualidade sem um relatório de qualidade é uma entrega incompleta. O nosso pacote de documentação inclui normalmente:

- Certificações de materiais: Rastreabilidade até ao fornecedor da matéria-prima.

- Relatório de inspeção dimensional completo: Uma lista pormenorizada de todas as caraterísticas medidas em relação aos seus valores nominais e tolerâncias.

- Relatórios NDT: Certificados de quaisquer ensaios não destrutivos efectuados.

- Certificado de Conformidade (CoC): A nossa declaração formal de que a peça cumpre todos os requisitos do cliente.

Esta documentação proporciona aos nossos clientes total confiança e rastreabilidade, o que é essencial para as indústrias regulamentadas e aplicações críticas. É o nosso compromisso tangível para com a qualidade que prometemos.

Em última análise, a garantia de qualidade na maquinagem CNC de grandes peças tem a ver com a redução do risco. É crucial uma abordagem em várias fases, combinando verificações durante o processo com verificação final e NDT. A utilização de tecnologias avançadas, como CMMs de grande formato e scanners a laser, supera os desafios únicos colocados pelo tamanho e escala. No entanto, o processo só fica completo com uma documentação completa, que fornece a rastreabilidade e a prova de conformidade em que os nossos parceiros confiam. Esta estratégia abrangente garante que cada componente maciço que produzimos é fiável e preciso.

Logística e manuseamento de componentes maquinados de grandes dimensões.

Já alguma vez viu um componente de grandes dimensões perfeitamente maquinado ser danificado na fase final da entrega? Este último quilómetro pode facilmente desfazer semanas de trabalho meticuloso, transformando um sucesso de fabrico num dispendioso fracasso.

O manuseamento bem sucedido de componentes maquinados de grandes dimensões exige uma estratégia logística abrangente. Isto inclui a utilização de transporte especializado, acessórios personalizados e elevação coordenada com equipamento como gruas. Um planeamento meticuloso é essencial para garantir que o componente chega em segurança, a tempo e sem danos, preservando a sua precisão e valor.

O projeto: Planeamento pré-movimento e avaliação de riscos

O maior erro na logística da maquinação CNC de grandes peças é tratá-la como uma reflexão tardia. Na PTSMAKE, o plano de logística começa no momento em que fazemos a cotação de um projeto. Uma entrega bem sucedida não tem a ver com sorte; tem a ver com um plano detalhado que antecipa os desafios antes que eles surjam. Não se trata apenas de reservar um camião. Efectuamos uma análise minuciosa do percurso do componente desde as nossas instalações até ao seu destino final. Isto inclui o mapeamento da rota para identificar potenciais obstáculos, como pontes baixas, estradas estreitas ou zonas com restrições de peso.

Também avaliamos as capacidades de carga e descarga em ambas as extremidades. Dispomos de capacidade de ponte rolante? As instalações do cliente têm acesso adequado para um camião de carga pesada e o equipamento necessário para receber a peça? Responder a estas perguntas atempadamente evita atrasos dispendiosos e situações perigosas. A criação de um documento de manuseamento detalhado é uma prática habitual para nós. Este documento descreve todos os passos, desde o levantamento inicial da máquina até à colocação final, assegurando que todos os envolvidos compreendem os requisitos específicos e os protocolos de segurança para esse componente único.

Equipamento especializado: As ferramentas certas para o trabalho

Mover uma peça maquinada com precisão e de várias toneladas não é um trabalho para um empilhador normal. Requer um conjunto de equipamento especializado cuidadosamente selecionado com base no peso, dimensões e geometria do componente.

Soluções de elevação e mudança

As principais ferramentas são gruas pesadas e empilhadores de grande capacidade. Para o movimento dentro das instalações, contamos com pórticos suspensos que podem elevar e posicionar componentes em segurança com extrema precisão. Para o transporte, isto pode envolver a coordenação com serviços de gruas móveis nos locais de envio e de receção. Um fator crítico de segurança que implementamos sempre é assegurar que a capacidade do equipamento de elevação é significativamente superior ao peso da peça, normalmente em pelo menos 25%, para proporcionar uma margem de segurança robusta.

Acessórios e caixas personalizados

As paletes e caixas standard são completamente inadequadas para peças de grandes dimensões e de formato irregular. Cada componente de grandes dimensões requer uma solução concebida à medida. Construímos berços e acessórios personalizados em madeira ou aço soldado diretamente a partir do modelo CAD da peça. Estes suportes são concebidos para distribuir uniformemente o peso da peça, proteger as superfícies sensíveis e protegê-la contra movimentos e vibrações durante o transporte. Utilização correta de esteira7 é também crucial para amortecer a peça e absorver os choques.

Eis uma lista de verificação simplificada que utilizamos como ponto de partida para o nosso planeamento logístico:

| Fase de planeamento | Considerações fundamentais | Responsabilidade principal |

|---|---|---|

| Avaliação inicial | Verificar o peso final e o centro de gravidade. | Engenharia e controlo de qualidade |

| Levantamento do trajeto | Identificar e eliminar os obstáculos da via de transporte. | Parceiro de logística |

| Design de embalagens | Conceber soluções personalizadas de berços e caixas. | Equipa de embalagem |

| Programação de equipamentos | Reservar gruas, camiões e pessoal. | Gestor de projectos |

| Documentação | Preparar as instruções de manuseamento e os documentos de expedição. | Administração |

Execução: Melhores práticas de transporte e armazenamento

Com um plano sólido e o equipamento correto, o foco passa a ser a execução sem falhas. É no processo real de deslocação, transporte e armazenamento do componente que a atenção aos detalhes evita falhas catastróficas. Trata-se de um esforço coordenado que depende de conhecimentos especializados e de uma comunicação constante.

A fase de transporte em ação

O carregamento de uma peça maquinada de grandes dimensões é um processo lento e deliberado, gerido por técnicos de elevação certificados. Estes asseguram que as correias de elevação são colocadas em pontos designados e estruturalmente sólidos para evitar tensões ou danos. Uma vez no veículo de transporte, a caixa personalizada é fixada de forma segura utilizando correntes e ligadores resistentes para evitar qualquer deslocação. Em projectos anteriores da PTSMAKE, descobrimos que a utilização de camiões com suspensão pneumática proporciona uma viagem mais suave, reduzindo significativamente as forças G exercidas sobre o componente. Durante todo o percurso, utilizamos frequentemente a localização por GPS com sensores de choque e inclinação. Esta tecnologia fornece dados em tempo real, o que nos permite monitorizar o estado do componente e dá tranquilidade aos nossos clientes.

Armazenamento seguro e controlos ambientais

Nem todos os componentes vão diretamente do camião para a linha de montagem. Se for necessário armazenamento, este deve ser tratado com o mesmo nível de cuidado. Uma peça de grandes dimensões não pode ser simplesmente deixada num cais de carga. Asseguramos que é armazenada num ambiente climatizado para a proteger da humidade, das flutuações de temperatura e dos contaminantes que podem provocar corrosão ou deformação. O componente deve permanecer no seu berço personalizado, elevado do chão e coberto com uma lona protetora. Isto mantém a sua integridade e assegura que está em perfeitas condições quando o cliente estiver pronto para a instalação.

Uma comparação entre o tratamento normal e o especializado evidencia a diferença de cuidados:

| Caraterística | Manuseamento de carga normal | Manuseamento especializado de peças grandes |

|---|---|---|

| Apoio | Paletes ou caixas genéricas | Berços concebidos por medida |

| Equipamento | Empilhadores standard, porta-paletes | Pontes rolantes, camiões de ar comprimido |

| Proteção | Película plástica, cintas básicas | Correntes resistentes, reforço personalizado |

| Controlo | Número de rastreio básico | GPS com sensores de choque/inclinação |

| Ambiente | Armazenagem ao ar livre ou geral | Armazenagem climatizada |

Esta abordagem especializada não é negociável para a maquinação CNC de peças grandes e de elevado valor. O objetivo é fazer com que o processo logístico seja uma extensão invisível e sem falhas do fabrico de precisão que o precedeu.

A logística para peças maquinadas de grandes dimensões não é uma reflexão tardia, mas uma fase crítica do processo de fabrico. Requer um planeamento prévio meticuloso, desde o levantamento de rotas até à conceção de acessórios personalizados. A utilização de equipamento especializado, como gruas e camiões pneumáticos, é essencial para um manuseamento seguro. Ao implementar as melhores práticas para o acondicionamento, transporte e armazenamento, garantimos que a precisão e o valor projectados no componente são protegidos até chegar ao seu destino final, evitando danos e atrasos dispendiosos.

Factores de custo e impacto económico da maquinagem CNC de peças grandes.

Já alguma vez olhou para um orçamento de um componente maquinado de grandes dimensões e se perguntou o que é que realmente determina o preço final? Os números podem muitas vezes parecer assustadores, levando-o a questionar a viabilidade económica global.

O custo da maquinagem CNC de peças grandes é impulsionado principalmente por quatro áreas principais: matéria-prima, tempo de máquina, mão de obra especializada e logística. No entanto, tirar partido das economias de escala, da otimização do processo e da automatização são estratégias poderosas para reduzir estas despesas e aumentar a rentabilidade do seu projeto.

Compreender a estrutura de custos da maquinagem CNC de peças grandes é o primeiro passo para otimizar o seu orçamento. Ao contrário dos componentes mais pequenos, todos os factores são ampliados. Não se trata apenas de mais material; é uma escala completamente diferente de complexidade operacional. Na PTSMAKE, decompomos estes custos para dar aos nossos parceiros total transparência, garantindo que não haja surpresas.

Custos dos materiais: A base pesada

O grande volume de material necessário para uma peça de grandes dimensões é o fator de custo mais óbvio. Um grande tarugo de alumínio de qualidade aeroespacial ou de aço inoxidável representa um investimento inicial significativo antes de ser cortada uma única lasca. Além disso, o rácio "buy-to-fly" - o peso da matéria-prima versus o peso da peça final - é crítico. Estratégias de maquinação ineficientes podem transformar uma grande parte desse billet dispendioso em sucata de baixo valor, afectando diretamente os seus resultados.

Tempo de máquina: o prémio do tamanho

Peças maiores requerem máquinas maiores, e estas máquinas têm taxas horárias mais elevadas. Uma fresadora de pórtico de 5 eixos capaz de manusear uma peça de várias toneladas é um investimento de capital enorme. O custo desse investimento, juntamente com o seu consumo de energia significativo e as necessidades de manutenção, é facturado na sua taxa de funcionamento através de um processo de amortização8 durante a sua vida útil. Além disso, os tempos de configuração e programação são substancialmente mais longos. A fixação, o alinhamento e a calibração de uma peça de trabalho maciça podem demorar horas, o que representa tempo de máquina faturável.

Trabalho e perícia: O fator humano

A operação de máquinas CNC de grande formato não é um trabalho para principiantes. Requer maquinistas altamente qualificados e experientes que possam gerir configurações complexas, monitorizar ciclos de maquinação longos e resolver problemas potenciais em peças de elevado valor. Muitas vezes, a configuração e o manuseamento destes componentes requerem uma equipa e não apenas um único operador, o que aumenta os custos de mão de obra. A sua experiência é essencial para evitar erros dispendiosos que podem destruir toda a peça de trabalho.

Logística e despesas gerais: Os multiplicadores ocultos

A simples deslocação de uma peça de trabalho de grandes dimensões pelo chão de fábrica requer equipamento especializado, como pontes rolantes ou empilhadores pesados. Uma vez concluída a peça, o transporte é outra consideração importante. Muitas vezes, é necessário um acondicionamento personalizado, transporte de mercadorias e logística especializada, o que aumenta o custo final.

Uma simples comparação evidencia o aumento exponencial dos custos:

| Fator de custo | Peça padrão (por exemplo, 6" x 6") | Peça grande (por exemplo, 6′ x 6′) |

|---|---|---|

| Custo do material | Gerenciável | Investimento substancial |

| Taxa da máquina | Padrão | Prémio |

| Tempo de configuração | Minutos | Horas, potencialmente um turno completo |

| Necessidades de tratamento | Manual / Carrinho | Ponte rolante / Empilhador |

| Método de envio | Parcela padrão | Frete / Caixa personalizada |

Embora os factores de custo possam parecer intimidantes, não são intransponíveis. A chave é passar da simples aceitação dos custos para a sua gestão estratégica. É aqui que uma parceria com um fabricante experiente como a PTSMAKE proporciona uma vantagem económica significativa. Não nos concentramos apenas na maquinação de uma peça, mas na engenharia de um processo de produção rentável do início ao fim. Esta visão holística é o que transforma um componente de alto custo num ativo rentável para a sua empresa.

Desbloquear economias de escala

Uma das formas mais eficazes de reduzir o custo por unidade é através do volume. Os custos iniciais significativos de programação e configuração são fixos, quer se produza uma peça ou cem. Ao distribuir esses custos fixos por uma produção maior, o custo atribuído a cada peça individual diminui drasticamente. Em projectos anteriores do PTSMAKE, vimos os custos por unidade diminuírem numa percentagem considerável quando passamos de uma produção de protótipos para uma produção de baixo volume, apenas aproveitando as economias de escala. Além disso, a produção em grandes quantidades permite a compra de matérias-primas em grandes quantidades, muitas vezes com desconto.

O poder da otimização e automatização de processos

É aqui que os conhecimentos técnicos têm um verdadeiro impacto no resultado final.

Automação inteligente

A automatização não se destina apenas a peças pequenas. As máquinas modernas de grande formato podem ser equipadas com trocadores de paletes e sistemas robóticos que podem funcionar "sem luzes", ou sem vigilância, durante longos períodos. Isto reduz drasticamente o custo de mão de obra por peça e maximiza a utilização do ativo de elevado valor da máquina.

Estratégias avançadas de CAM

A otimização dos percursos das ferramentas no software CAM é um passo fundamental. Os nossos engenheiros concentram-se em estratégias como a fresagem de alta eficiência (HEM) para reduzir os tempos de ciclo, aumentar a vida útil da ferramenta e melhorar o acabamento da superfície. Um programa bem optimizado pode reduzir horas de um ciclo de maquinação, resultando numa poupança direta e substancial de custos.

O impacto económico mais vasto

As vantagens da maquinagem CNC eficiente de peças grandes vão muito além da própria peça.

Acelerar o tempo de colocação no mercado

Ao consolidar vários componentes soldados mais pequenos numa única peça maquinada de grandes dimensões, pode eliminar etapas de montagem completas e a respectiva mão de obra, inspeção e prazos de entrega. Esta simplificação permite uma rotação muito mais rápida do projeto para um produto pronto a ser comercializado, dando-lhe uma vantagem competitiva crucial.

Permitir a produção de grandes volumes

Anteriormente, o elevado custo da maquinação de peças de grandes dimensões poderia ter tornado determinados designs de produtos economicamente inviáveis para a produção em massa. Através da otimização estratégica, podemos tornar a produção de grandes volumes destes componentes complexos uma realidade, abrindo novas possibilidades para as suas linhas de produtos e para a sua rentabilidade global.

| Estratégia | Área de redução de custos primários | Impacto na rendibilidade |

|---|---|---|

| Economias de escala | Custos de instalação e de material | Reduz o custo por unidade, aumentando a margem em encomendas maiores. |

| Otimização CAM | Tempo de máquina e desgaste de ferramentas | Reduz as despesas operacionais e aumenta a capacidade da máquina. |

| Automação inteligente | Mão de obra e tempo de paragem da máquina | Aumenta a produtividade e permite um funcionamento 24 horas por dia, 7 dias por semana. |

| Conceção para a capacidade de fabrico (DFM) | Desperdício de material e tempo de maquinagem | Simplifica a produção, reduzindo os custos globais do projeto desde o início. |

Em última análise, é fundamental compreender os principais factores de custo na maquinação CNC de grandes peças - materiais, tempo de máquina, mão de obra e logística. Ao aplicar ativamente estratégias como economias de escala, otimização de processos e automação inteligente, estes custos elevados podem ser geridos de forma eficaz. Isto transforma a maquinação em grande escala de uma despesa significativa numa capacidade estratégica, permitindo retornos mais rápidos e volumes de produção mais elevados que aumentam diretamente a rentabilidade da sua empresa e a sua posição no mercado.

Selecionar o parceiro certo de maquinagem CNC para peças grandes?

Já alguma vez escolheu um fornecedor para uma grande peça crítica, mas deparou-se com atrasos e problemas de qualidade que puseram em risco todo o seu projeto?

A seleção do parceiro certo para a maquinagem CNC de peças grandes envolve uma avaliação exaustiva do seu equipamento, experiência comprovada em projectos de escala semelhante, certificações de qualidade como a ISO 9001 e protocolos de comunicação transparentes. Estes factores são cruciais para garantir o sucesso do seu projeto do início ao fim.

Quando se trata de componentes grandes, caros e de missão crítica, não se pode dar ao luxo de errar na escolha do parceiro de fabrico. O processo de seleção tem de ser mais rigoroso do que uma simples comparação de orçamentos. Trata-se de encontrar uma equipa que se torne uma extensão da sua, uma equipa que compreenda os desafios únicos da maquinagem CNC de peças grandes. Vamos analisar os critérios essenciais que deve avaliar.

Escrutínio do equipamento e das capacidades

O ponto de partida mais óbvio é a própria máquina, mas é necessário analisar mais profundamente do que apenas o tamanho da base da máquina.

Para além do tamanho da máquina

Uma loja pode ter uma máquina de grande formato, mas será que tem as especificações necessárias para o seu trabalho? Para materiais pesados comuns em peças de grandes dimensões, é necessária uma máquina com uma elevada potência de fuso e binário para lidar com taxas de remoção de material agressivas sem sacrificar o acabamento da superfície. A rigidez estrutural da máquina também é fundamental; qualquer flexão ou vibração durante a maquinagem será amplificada numa grande superfície, levando a imprecisões. Para além disso, considere a precisão cinemática9A capacidade de maquinação de 5 eixos é muitas vezes necessária para maquinar geometrias complexas em peças de grandes dimensões numa única configuração, reduzindo o tempo e o potencial de erro. As capacidades de 5 eixos são muitas vezes uma necessidade para maquinar geometrias complexas em peças de grandes dimensões numa única configuração, reduzindo o tempo e o potencial de erro.

Equipamento auxiliar e infra-estruturas

O processo de maquinagem não termina quando a ferramenta de corte pára. Como é que o parceiro vai lidar com a sua peça de grandes dimensões? Procure uma instalação equipada com infra-estruturas de apoio essenciais. Isto inclui:

- Equipamento de elevação de pesos: As pontes rolantes ou os sistemas de pórticos com capacidade suficiente não são negociáveis para carregar e descarregar com segurança peças de trabalho grandes e pesadas.

- Metrologia em grande escala: Como é que vão verificar a precisão da peça? Necessitam de máquinas de medição por coordenadas (CMM) de grandes dimensões, laser trackers ou braços de medição portáteis capazes de inspecionar todas as dimensões da sua peça.

- Disposição das instalações: O chão de fábrica deve ser organizado e suficientemente espaçoso para acomodar peças de grandes dimensões em todas as fases, desde a receção da matéria-prima até à inspeção final e expedição, sem criar estrangulamentos.

Experiência e registo comprovado

O desempenho passado de um parceiro é o melhor indicador de sucesso futuro. Quer uma equipa que já tenha enfrentado os desafios que lhe vai apresentar.

Pedir estudos de caso relevantes

Não tenha receio de pedir exemplos específicos de trabalhos anteriores. Um parceiro verdadeiramente experiente em maquinagem CNC de grandes peças terá orgulho em partilhar estudos de caso. Procure projectos que sejam semelhantes aos seus em termos de:

- Tamanho e peso: Já trataram de peças de uma escala comparável?

- Material: Têm uma vasta experiência com o material especificado, quer seja alumínio, aço, titânio ou uma liga exótica?

- Complexidade e tolerâncias: Podem apresentar exemplos de peças com complexidade geométrica semelhante e requisitos de tolerância apertados?

De acordo com a nossa experiência na PTSMAKE, a partilha destes sucessos passados ajuda a criar confiança e dá aos nossos clientes a certeza de que podemos cumprir os nossos objectivos.

Para além do hardware e de uma carteira de trabalhos anteriores, os aspectos "mais suaves" de um potencial parceiro - os seus processos, certificações e estilo de comunicação - são o que verdadeiramente separa um mero fornecedor de um parceiro estratégico. Estes elementos são essenciais para um projeto tranquilo e bem sucedido, especialmente quando se lida com as complexidades de grandes componentes.

Certificações e sistemas de gestão da qualidade

As certificações não são apenas pedaços de papel; são a prova do compromisso de uma empresa com a qualidade, consistência e melhoria contínua. Provam que existe um sistema robusto para gerir todos os aspectos do processo de fabrico.

A base de referência da ISO 9001

No mínimo, qualquer potencial parceiro deve ter a certificação ISO 9001. Esta norma internacional garante que a empresa tem um Sistema de Gestão da Qualidade (SGQ) bem documentado. Significa que têm processos definidos para tudo, desde a cotação e entrada de encomendas até à rastreabilidade dos materiais, controlo de processos, inspeção e acções corretivas. É a sua garantia de que não fazem as coisas bem por acaso, mas sim por projeto.

Certificações específicas do sector

Se o seu projeto se destina a uma indústria regulamentada, procure certificações relevantes. Por exemplo, a AS9100 é fundamental para os componentes aeroespaciais, enquanto a IATF 16949 é a norma para a indústria automóvel. Estas certificações demonstram que o parceiro compreende a documentação rigorosa, a rastreabilidade e os requisitos de qualidade específicos da sua área. Eles falam a mesma linguagem de conformidade e gestão de riscos que você.

Avaliação da comunicação e do apoio ao projeto

Para um projeto longo e complexo de maquinação de peças grandes, uma comunicação clara e consistente é a cola que mantém tudo unido.

O valor de um contacto dedicado

Informe-se sobre a forma como gerem os projectos. Terá um único ponto de contacto, como um gestor de projeto ou engenheiro dedicado? Ter uma pessoa que compreenda o seu projeto por dentro e por fora é inestimável. Evita que as coisas se percam na tradução entre departamentos e garante-lhe actualizações atempadas e precisas. Esta é uma parte essencial da nossa filosofia na PTSMAKE; queremos tornar o processo simples e transparente para os nossos clientes.

Tempo de execução e transparência

Desconfie de parceiros que prometem tempos de execução irrealisticamente rápidos para peças grandes. Um parceiro credível fornecerá um cronograma de projeto detalhado e realista que inclui a aquisição de material, programação, configuração da máquina, tempo de maquinação, processos de acabamento e inspeção de qualidade. Peça-lhes que o acompanhem no seu calendário de produção. A transparência aqui é um sinal de um parceiro experiente e fiável.

Uma simples matriz de avaliação pode ajudá-lo a comparar objetivamente os potenciais parceiros:

| Critério | O que procurar | Sinais de alerta |

|---|---|---|

| Experiência | Estudos de casos de peças de tamanho/material semelhante | Respostas vagas, sem exemplos relevantes |

| Equipamento | CNC de 5 eixos de grande formato, CMMs, gruas | Máquinas obsoletas, sem ferramentas de inspeção |

| Certificações | ISO 9001, AS9100 (se aplicável) | Sem certificações, chão de fábrica desarrumado |

| Comunicação | Gestor de projeto dedicado, actualizações claras | Respostas lentas, múltiplos contactos |

A escolha do parceiro certo para a maquinagem CNC de peças grandes vai para além do tamanho da máquina. Requer uma análise exaustiva da sua experiência no mundo real, equipamento de apoio, sistemas de qualidade e protocolos de comunicação. Uma avaliação profunda destes critérios-chave garante que encontra um parceiro fiável capaz de lidar com os desafios únicos dos projectos de grande escala. Esta diligência inicial é a melhor forma de garantir que os seus componentes complexos são entregues a tempo e de acordo com as suas especificações exactas.

Estudos de casos: Histórias de sucesso na maquinagem CNC de peças grandes?

Já se interrogou sobre a forma como a precisão teórica se traduz em sucesso no mundo real para componentes maciços? Ou enfrentou um projeto em que a escala pura parecia desafiar a precisão necessária?

As histórias de sucesso na maquinação CNC de grandes peças destacam a forma como os parceiros especializados ultrapassam desafios complexos como a estabilidade dos materiais e tolerâncias apertadas em escalas maciças. Estes exemplos do mundo real, desde a indústria aeroespacial à energia, demonstram resultados tangíveis, desde tempos de montagem reduzidos a um melhor desempenho dos componentes, provando o valor do planeamento estratégico.

A teoria é uma coisa, mas é na execução que surgem os verdadeiros desafios da maquinagem CNC de peças grandes. Ver como esses desafios são enfrentados na prática proporciona as lições mais valiosas. No nosso trabalho na PTSMAKE, colaborámos com clientes em projectos cujo sucesso dependia da superação de imensos obstáculos técnicos. Vejamos alguns exemplos.

O desafio: Tolerâncias aeroespaciais sem compromissos

Um cliente do sector aeroespacial abordou-nos com um projeto para uma nervura estrutural da asa maquinada a partir de um grande lingote de alumínio 7075. A peça tinha mais de 3 metros de comprimento, com paredes finas e bolsas profundas. Os principais desafios eram evitar a deformação do material durante a maquinagem e manter as tolerâncias geométricas rigorosas necessárias para a montagem da aeronave. Só a matéria-prima representava um investimento significativo, pelo que não havia margem para erros.

A nossa solução: Uma estratégia de maquinação em várias fases

Desenvolvemos uma estratégia abrangente que foi além da simples programação de um percurso de ferramenta. Primeiro, utilizámos um centro de maquinação de 5 eixos para minimizar as configurações, uma vez que cada refixação introduz um erro potencial. O núcleo da nossa solução foi um processo de maquinação em várias fases. Começámos com uma fase de desbaste para remover a maior parte do material, deixando uma camada consistente. De seguida, a peça foi submetida a um tratamento térmico controlado de alívio de tensões. Este passo foi crucial para estabilizar o material. Após a estabilização, efectuámos passagens de semi-acabamento e acabamento final com ferramentas de alta velocidade para obter o acabamento superficial e a precisão dimensional necessários. Também concebemos e construímos dispositivos de fixação personalizados com vários pontos de apoio para evitar vibrações e deflexões durante a maquinagem. O sistema de precisão volumétrica10 foi calibrado especificamente para este trabalho, para garantir a precisão em todo o seu percurso.

| Aspeto | Desafio inicial | Solução implementada |

|---|---|---|

| Estabilidade do material | Risco elevado de deformação em alumínio 7075 | Maquinação em várias fases com alívio intermédio de tensões |

| Controlo da tolerância | GD&T rigoroso num comprimento de 3 metros | Maquinação de 5 eixos, fixação personalizada, sondagem durante o processo |

| Risco do processo | Custo elevado da sucata de material | Simulação e verificação pormenorizadas antes da maquinagem |

O resultado foi um componente que cumpriu na perfeição todas as especificações. Integrou-se perfeitamente na montagem do cliente, reduzindo o tempo de montagem e assegurando a integridade estrutural do conjunto da asa.

O sucesso no fabrico de grandes peças não se limita ao sector aeroespacial. Os princípios do planeamento meticuloso e do controlo do processo aplicam-se a todas as indústrias, desde a maquinaria industrial às ferramentas para automóveis. Cada sector traz o seu próprio conjunto único de desafios materiais e geométricos.

O desafio: Precisão e estabilidade para uma base de máquina grande

Outro projeto memorável envolveu o fabrico de uma grande base de máquina para uma empresa de equipamento de semicondutores. O componente era uma fundição maciça de ferro fundido cinzento, que servia de base a um sistema de litografia de alta precisão. Os principais requisitos eram uma planicidade excecional em toda a superfície superior (dentro de alguns microns ao longo de 2 metros) e paralelismo entre vários pontos de montagem. O peso e o tamanho da peça tornavam o manuseamento e a maquinação incrivelmente difíceis.

A nossa abordagem: Uma fusão de tecnologia e controlo de processos

Para resolver este problema, utilizámos um dos nossos grandes moinhos de pórtico. O primeiro passo foi criar um plano detalhado para levantar e fixar a peça de trabalho na base da máquina sem introduzir qualquer tensão ou distorção. Utilizámos laser trackers para verificar a configuração inicial e o alinhamento antes de efetuar o primeiro corte. O próprio processo de maquinação foi cuidadosamente sequenciado para gerir a expansão térmica. Utilizámos líquido de arrefecimento através do fuso para manter a zona de corte a uma temperatura estável. Após a fresagem das superfícies primárias, a peça foi deixada a normalizar durante 24 horas na máquina antes de efectuarmos as passagens finais de acabamento ligeiro. Esta abordagem paciente assegurou a estabilidade do material e a geometria final correta.

| Métrica | Objetivo do projeto | Resultado alcançado |

|---|---|---|

| Nivelamento da superfície | < 10 µm em 2000 mm | 7 µm em 2000 mm |

| Paralelismo | < 15 µm entre planos de montagem | 11 µm entre planos de montagem |

| Tempo de produção | 6 semanas | 5,5 semanas |

O resultado foi uma base de máquina que excedeu as especificações rigorosas do cliente. Esta precisão ao nível da base foi fundamental para a exatidão global do seu equipamento, permitindo-lhes produzir microchips da próxima geração. Ficou provado que, para a maquinagem CNC de peças grandes, a paciência e o processo são tão importantes como a potência da própria máquina.

Estes estudos de caso mostram que o sucesso na maquinagem CNC de peças grandes é mais do que ter apenas equipamento de grandes dimensões. Trata-se de uma abordagem holística que combina planeamento estratégico, ciência dos materiais, tecnologia avançada e conhecimentos profundos. Desde componentes aeroespaciais que requerem um peso mínimo e uma resistência máxima a bases industriais maciças que necessitam de estabilidade absoluta, o parceiro certo transforma desafios complexos em resultados tangíveis. Em última análise, isto proporciona valor através de um melhor desempenho, fiabilidade e integração mais rápida no produto final.

Obtenha sua cotação de usinagem CNC de peças grandes com PTSMAKE hoje!

Pronto para alcançar uma precisão e fiabilidade inigualáveis para as suas necessidades de maquinação CNC de peças grandes? Faça uma parceria com a PTSMAKE - o seu especialista em fabrico de precisão da próxima geração. Contacte-nos agora para obter um orçamento rápido e personalizado e descubra como o ajudamos a agilizar a produção, reduzir atrasos e garantir uma qualidade de topo.