Escolher entre a fundição por cera perdida e a fundição sob pressão para as suas peças pode fazer com que o cronograma e o orçamento do seu projeto sejam decisivos. Muitos engenheiros debatem-se com esta decisão porque a escolha errada leva a redesenhos dispendiosos, prazos de entrega alargados e peças que não cumprem as especificações.

A fundição por cera perdida utiliza um molde de cera sacrificial e um invólucro de cerâmica para criar peças complexas e de alta precisão a partir de ligas de alta temperatura, enquanto a fundição injecta metal fundido sob pressão em moldes de aço reutilizáveis para a produção de grandes volumes de geometrias mais simples em materiais de ponto de fusão mais baixo.

Trabalhei com ambos os processos no PTSMAKE, ajudando os clientes a tomar esta decisão exacta para componentes automóveis, peças aeroespaciais e dispositivos médicos. A escolha certa depende dos seus requisitos específicos em termos de material, volume, complexidade e orçamento. Deixe-me explicar-lhe as principais diferenças e factores de decisão que o ajudarão a fazer a melhor escolha para o seu projeto.

Qual é o princípio fundamental da fundição por cera perdida?

Na sua essência, a fundição por cera perdida é um processo de criação e destruição. Começamos por fazer uma réplica exacta da peça final. Esta réplica é conhecida como o padrão.

O padrão de sacrifício

Este padrão não é para durar. Serve como uma ferramenta temporária. Normalmente, fazemo-lo com cera. O seu único objetivo é criar um molde à sua volta.

Depois, derretemo-lo ou queimamo-lo. Isto deixa uma cavidade perfeita.

| Estágio | Objetivo |

|---|---|

| Criação | Fazer um padrão de cera preciso. |

| Destruição | Retirar o padrão para formar um molde. |

Este método único permite que a fundição por cera perdida produza formas complexas com detalhes incríveis, uma diferença fundamental quando se considera a fundição por cera perdida em relação à fundição sob pressão.

Do padrão ao molde: O "investimento"

A verdadeira magia acontece quando "investimos" o padrão. Isto significa construir um invólucro de cerâmica à sua volta. Fazemo-lo mergulhando repetidamente o padrão de cera numa cerâmica lama1 e depois cobri-la com um material semelhante à areia.

Repetimos este processo várias vezes. Cada camada acrescenta força e espessura à concha. Isto cria um molde robusto e de uma só peça. Depois de a casca atingir a espessura correta, tem de ser completamente seca. Este passo é fundamental para a integridade do molde.

A fase de Burnout

Quando o invólucro de cerâmica estiver seco, colocamo-lo no forno. O calor elevado derrete e queima toda a cera. Esta é a parte do processo de "cera perdida". O que resta é um molde de cerâmica oco e altamente detalhado. Está agora pronto para ser vertido em metal fundido.

Este processo difere fundamentalmente de outros como a fundição sob pressão, em que é utilizado um molde metálico permanente. O molde cerâmico de utilização única na fundição de investimento permite desenhos e cortes inferiores muito mais complexos, sem necessidade de ângulos de inclinação.

| Etapa do processo | Ação-chave | Resultado |

|---|---|---|

| 1. Edifício de fachada | Molde de imersão em lama e areia | Forma-se uma concha de cerâmica. |

| 2. Secagem | Curar a casca | O molde ganha força. |

| 3. Desparafinagem | Aquecer a casca num forno | Fica uma cavidade oca no molde. |

Em projectos anteriores no PTSMAKE, descobrimos que o controlo cuidadoso deste processo de construção de conchas é fundamental. É assim que garantimos que todos os detalhes do padrão original são perfeitamente capturados na peça metálica final, cumprindo consistentemente tolerâncias apertadas.

O núcleo da fundição de investimento é simples. Criamos um padrão de cera preciso, construímos um invólucro de cerâmica à sua volta e, em seguida, removemos o padrão. Isto deixa um molde perfeito, de utilização única, ideal para produzir peças metálicas complexas e detalhadas.

Qual é o princípio fundamental da fundição injectada?

O princípio fundamental é simples, mas poderoso. Forçamos o metal fundido num molde de aço sob uma pressão imensa. Este método garante rapidez e precisão.

O coração do processo

Pense nisto como uma seringa de alta tecnologia. Uma máquina injecta metal líquido numa cavidade pré-formada. Esta cavidade é chamada de matriz.

Metal e molde

O processo baseia-se em dois componentes-chave. O metal fundido, que forma a peça, e a matriz de aço, que a molda.

| Componente | Material | Função |

|---|---|---|

| Metal fundido | Alumínio, zinco, etc. | Forma a parte final |

| Matriz (molde) | Aço temperado | Dá forma ao metal |

Esta injeção a alta pressão é o que torna a fundição sob pressão tão eficaz para criar rapidamente peças complexas.

A magia da fundição sob pressão reside na pressão. Este não é um derrame suave. Injectamos metal a velocidades que podem encher todo o molde em milissegundos. Esta é uma diferença fundamental quando se considera a fundição de investimento versus a fundição sob pressão.

O poder da pressão

A alta pressão é crucial. Força o metal em cada pequeno pormenor da matriz. Isto assegura que os cantos afiados, as paredes finas e as geometrias complexas são perfeitamente formados. Este enchimento rápido também ajuda a obter uma microestrutura de grão fino.

O processo minimiza a porosidade. O ar retido tem pouca hipótese de formar bolhas. Isto resulta num componente mais forte e mais sólido. Na PTSMAKE, controlamos com precisão estas pressões para obter uma densidade óptima da peça.

A matriz reutilizável: uma vantagem fundamental

O molde é uma ferramenta permanente e reutilizável feita de aço de alta qualidade. Isto permite-nos produzir milhares, ou mesmo milhões, de peças idênticas a partir de um único molde. O processo rápido solidificação2 permite tempos de ciclo rápidos.

Esta possibilidade de reutilização é uma grande vantagem em relação aos métodos que utilizam moldes descartáveis.

| Caraterística | Fundição injectada | Fundição por cera perdida |

|---|---|---|

| Material do molde | Aço | Cera/Cerâmica |

| Reutilização | Elevado (100.000+ ciclos) | Nenhum (utilização única) |

| Custo inicial | Elevado | Baixa |

Embora o custo inicial da matriz seja mais elevado, o custo por peça diminui significativamente com o volume. Este facto torna a fundição sob pressão ideal para séries de produção.

O princípio fundamental da fundição injetada envolve a injeção de metal fundido em um molde de aço reutilizável sob alta pressão. Este processo foi concebido para a velocidade, a precisão e a produção em massa de peças metálicas complexas e resistentes, oferecendo uma excelente repetibilidade para projectos de fabrico de grande volume.

Como é que as escolhas de materiais diferem entre a fundição por cera perdida e a fundição injetada?

A maior diferença reside na temperatura. A fundição por cera perdida pode lidar com materiais com pontos de fusão muito elevados. Isto deve-se ao facto de os moldes cerâmicos serem de utilização única e construídos para resistir ao calor intenso.

A fundição injectada, no entanto, utiliza moldes de aço reutilizáveis. Estes moldes não conseguem suportar as altas temperaturas necessárias para metais como o aço.

Ligas comuns de fundição por cera perdida

Este processo é excelente para metais de alto desempenho e alta temperatura. Pense no aço, no aço inoxidável e até nas superligas para peças aeroespaciais.

Ligas típicas de fundição injetada

Aqui, centramo-nos nos metais não ferrosos. Estes têm pontos de fusão mais baixos. Os mais comuns são as ligas de alumínio, zinco e magnésio.

Uma comparação rápida realça este ponto-chave no debate entre a fundição de investimento e a fundição injetada.

| Método de fundição | Tipo de metal | Exemplos comuns |

|---|---|---|

| Fundição por cera perdida | Ferrosos (alta temperatura) | Aço, aço inoxidável, ligas de cobalto |

| Fundição injectada | Não ferroso (baixa temperatura) | Alumínio, Zinco, Magnésio |

Porque é que o ponto de fusão determina o processo

A principal razão para a divisão de material é o próprio molde. A fundição por cera perdida utiliza um invólucro de cerâmica descartável. Este invólucro é criado em torno de um padrão de cera. Uma vez que a cera é derretida, a cerâmica pode lidar com aço derretido derramado a mais de 1600°C (2900°F). O molde parte-se para libertar a peça.

Na fundição injectada, o molde é um molde de aço permanente. Forçar o aço fundido num molde de aço danificaria ou mesmo soldaria o molde. Isto limita o processo a metais que fundem a temperaturas muito mais baixas. Isto protege o molde caro e reutilizável. Este é um fator crítico quando se escolhe entre a fundição de investimento e a fundição sob pressão para um projeto.

Comparação pormenorizada de ligas

Nos projectos do PTSMAKE, a orientação dos clientes na seleção do material é um primeiro passo crucial. A compatibilidade do processo tem um impacto direto nas propriedades e no custo da peça final. Compreender isto ajuda a evitar erros de conceção dispendiosos no futuro. Trabalhamos frequentemente com vários ligas ferrosas3 para aplicações exigentes.

O quadro seguinte apresenta as opções de forma mais pormenorizada. Já vimos estes materiais serem utilizados em muitos projectos de clientes.

| Caraterística | Ligas de fundição por cera perdida | Ligas para fundição injectada |

|---|---|---|

| Tipo primário | Metais ferrosos | Metais não ferrosos |

| Exemplos | Aço inoxidável, aço carbono, aço para ferramentas, ligas de níquel e cobalto | Alumínio (A380), Zinco (Zamak 3), Magnésio (AZ91D) |

| Ponto de fusão | Elevada (por exemplo, aço ~1510°C) | Baixa (por exemplo, alumínio ~660°C) |

| Principais pontos fortes | Alta resistência, dureza, resistência à corrosão | Leve, excelente acabamento, alta condutividade |

| Utilizações comuns | Lâminas de turbinas, implantes médicos, componentes de armas de fogo | Peças para automóveis, caixas para eletrónica, componentes para electrodomésticos |

A utilização de moldes de cerâmica descartáveis na fundição por cera perdida permite-lhe lidar com ligas ferrosas de alta temperatura, como o aço. Em contrapartida, os moldes de aço reutilizáveis da fundição sob pressão restringem-na a metais não ferrosos de ponto de fusão mais baixo, como o alumínio e o zinco, para preservar a integridade do molde.

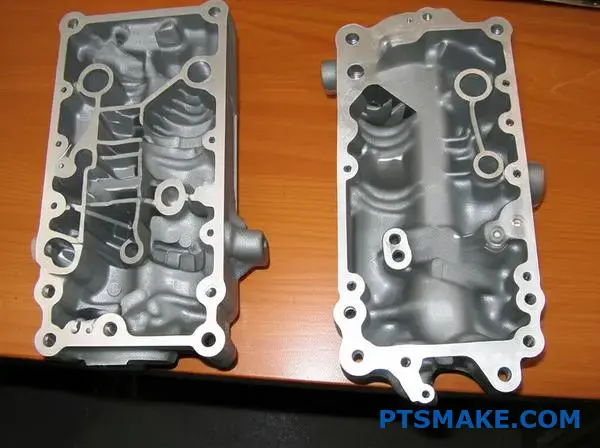

Como se compara a complexidade geométrica entre a fundição por cera perdida e a fundição injetada?

Ao escolher entre a fundição por cera perdida e a fundição sob pressão, a liberdade de conceção é um fator crítico. O processo que selecionar tem um impacto direto na complexidade que pode atingir.

Esta escolha afecta caraterísticas como canais internos e cantos afiados. Determina também a espessura das paredes.

Passagens internas intrincadas

A fundição por cera perdida é excelente para criar passagens internas complexas. O padrão de cera pode ser moldado em praticamente qualquer forma.

A fundição injectada tem dificuldades com estas caraterísticas. As matrizes metálicas não conseguem formar facilmente trajectórias complexas e fechadas. Este facto limita significativamente a geometria interna.

Manuseamento de cortes inferiores

Os cortes inferiores são caraterísticas que impedem que uma peça seja diretamente ejectada de um molde. A fundição por cera perdida lida facilmente com estes problemas.

O revestimento cerâmico é quebrado, pelo que os cortes inferiores não são um problema. A fundição sob pressão requer lâminas complexas e dispendiosas ou núcleos laterais para os cortes inferiores.

Conseguir paredes finas

Ambos os processos podem produzir paredes finas. No entanto, a fundição por cera perdida tem frequentemente uma vantagem.

Pode criar paredes mais finas e mais consistentes. Isto deve-se ao facto de o metal fundido fluir para um molde de cerâmica pré-aquecido.

Eis uma comparação rápida:

| Caraterística | Fundição por cera perdida | Fundição injectada |

|---|---|---|

| Passagens internas | Excelente | Limitada |

| Cortes inferiores | Excelente | Difícil / dispendioso |

| Paredes finas | Muito bom | Bom |

| Liberdade de conceção | Elevado | Moderado |

Partes2:

Partes3:

A principal razão para a superior liberdade de conceção da fundição por cera perdida reside no seu processo fundamental. Este utiliza um padrão de sacrifício4, A peça final é uma réplica exacta da peça final, normalmente feita de cera.

Este padrão de cera é revestido com uma pasta de cerâmica. Depois de a cerâmica endurecer, a cera é derretida. Isto deixa um molde de cerâmica de uma só peça, sem costuras.

Este molde de utilização única permite possibilidades geométricas quase ilimitadas. Não há linhas de separação ou ângulos de inclinação a considerar. É possível conceber estruturas complexas de uma só peça que seriam impossíveis com outros métodos.

Em contrapartida, a fundição injectada utiliza um molde de aço permanente, composto por duas partes. A peça final deve ser concebida de forma a poder ser ejectada desta matriz.

Isto impõe várias restrições. As caraterísticas devem ter ângulos de projeto. Bolsas profundas e estreitas são um desafio. E os núcleos internos complexos não são frequentemente viáveis.

Em projectos anteriores da PTSMAKE, orientámos os clientes para a fundição por cera perdida de peças com canais de arrefecimento integrados e sinuosos ou com nervuras internas complexas. Estas caraterísticas simplesmente não são práticas para a fundição sob pressão.

| Fator de restrição | Fundição por cera perdida | Fundição injectada |

|---|---|---|

| Tipo de ferramenta | Molde de cerâmica descartável | Matriz de aço reutilizável |

| Linhas de separação | Nenhum | Necessário |

| Ângulos de projeto | Não é necessário | Necessário |

| Custo das ferramentas | Inferior | Mais alto |

Partes4:

A fundição por cera perdida oferece uma liberdade de conceção sem paralelo para geometrias complexas, como passagens internas e cortes inferiores. A fundição sob pressão é mais restritiva devido à sua dependência de matrizes metálicas permanentes, que requerem caraterísticas como ângulos de inclinação para a ejeção de peças.

Partes5:

Quais são os acabamentos de superfície típicos que se podem obter entre a fundição por cera perdida e a fundição injetada?

Vamos diretamente aos números. Ao comparar a fundição de investimento com a fundição sob pressão, o acabamento da superfície "como fundido" é uma distinção crítica.

A fundição por cera perdida proporciona geralmente uma superfície significativamente mais lisa desde o início. Medimos isto utilizando Ra (Rugosidade Média).

Um valor Ra mais baixo significa um acabamento mais suave. Esta qualidade inicial pode reduzir drasticamente os passos de acabamento secundários, poupando-lhe tempo e dinheiro.

Eis uma comparação típica que vemos nos nossos projectos.

| Método de fundição | Ra típico como fundido (μm) | Ra típico como fundido (μin) |

|---|---|---|

| Fundição por cera perdida | 1.6 - 3.2 | 63 - 125 |

| Fundição injectada | 3.2 - 6.3 | 125 - 250 |

Esta diferença dita frequentemente a escolha do processo para peças em que a estética ou a dinâmica dos fluidos são críticas.

A principal razão para esta diferença é o próprio material do molde. A fundição por cera perdida utiliza um invólucro de cerâmica construído em torno de um padrão de cera.

As finas partículas de cerâmica criam uma superfície de molde que replica até os detalhes mais intrincados com alta fidelidade. Isto resulta num excelente acabamento após a remoção da cera.

A fundição injectada utiliza matrizes de aço robustas e reutilizáveis. Embora estas matrizes comecem com uma superfície altamente polida, o processo é muito mais agressivo.

O metal fundido é injetado sob pressão extrema. Ao longo de milhares de injecções, o aquecimento e arrefecimento repetidos, conhecidos como ciclo térmico5, O desgaste microscópico da superfície da matriz pode ser provocado por um desgaste microscópico. Este desgaste acaba por ser transferido para as peças.

Outras variáveis também são importantes. Na fundição sob pressão, factores como a velocidade de injeção, a pressão e a temperatura do metal devem ser perfeitamente controlados para minimizar defeitos de superfície como linhas de fluxo.

Na fundição por cera perdida, a qualidade do padrão de cera e a consistência da pasta cerâmica são os factores mais importantes.

| Fator | Fundição por cera perdida | Fundição injectada |

|---|---|---|

| Material do molde | Concha de cerâmica (partículas finas) | Matriz de aço endurecido |

| Pressão do processo | Baixo (vazamento por gravidade) | Elevado (Injeção forçada) |

| Variável-chave | Qualidade da lama e da cera | Velocidade e pressão de injeção |

| Fator de desgaste | O molde é de utilização única | Erosão da matriz ao longo do tempo |

Na PTSMAKE, gerimos estes factores de perto para garantir que as suas peças cumprem o acabamento superficial especificado desde o primeiro artigo.

Os moldes cerâmicos de utilização única da fundição por cera perdida produzem uma superfície superior como fundido (valor Ra mais baixo). Em contrapartida, os moldes de aço duráveis da fundição sob pressão são eficientes para grandes volumes, mas resultam num acabamento inicial ligeiramente mais áspero devido às tensões do processo.

Como é que as tolerâncias dimensionais alcançáveis diferem entre a fundição por cera perdida e a fundição injetada?

Ao comparar a fundição de investimento com a fundição sob pressão, a tolerância dimensional é um fator diferenciador fundamental. A fundição sob pressão oferece geralmente tolerâncias muito mais apertadas logo a partir do molde.

Esta precisão provém do próprio processo.

Com base nas normas da indústria e nos dados dos nossos projectos, as tolerâncias típicas que podem ser alcançadas variam significativamente. Segue-se um guia geral.

| Tolerância de caraterísticas | Fundição por cera perdida | Fundição injectada |

|---|---|---|

| Tolerância linear (típica) | ±0,005 in/in (0,005 mm/mm) | ±0,0015 in/in (0,0015 mm/mm) |

| Nivelamento (por polegada) | 0,005 polegadas | 0,002 polegadas |

| Espessura mínima da parede | ~0,060" (1,5 mm) | ~0,020" (0,5 mm) |

Esta tabela mostra a clara vantagem da fundição injetada na produção de peças com forma de rede que requerem menos maquinação secundária.

A principal razão para esta diferença reside no material do molde e no processo de fabrico.

A estabilidade dos moldes de aço

A fundição sob pressão utiliza moldes de aço robustos e maquinados com precisão. Estes moldes permanentes são incrivelmente estáveis. Resistem ao desgaste e à distorção térmica ao longo de muitos ciclos.

Esta estabilidade traduz-se diretamente na consistência de peça para peça. Cada componente produzido é uma réplica quase perfeita do componente anterior.

A fundição por cera perdida, no entanto, utiliza um invólucro de cerâmica criado em torno de um padrão de cera. Este invólucro é de utilização única e é destruído após cada fundição.

Embora eficaz, o processo de criação da shell introduz mais variáveis. Isto pode levar a ligeiras inconsistências de uma shell para outra.

Controlo da pressão e do processo

A fundição sob pressão envolve a injeção de metal fundido no molde sob pressão extremamente elevada. Isto assegura que a cavidade do molde é preenchida rápida e completamente.

Este processo controlado minimiza os problemas relacionados com a irregularidade retração volumétrica6, um desafio comum na fundição. Reduz a porosidade e cria estruturas de grão fino.

A fundição por cera perdida baseia-se normalmente na gravidade ou na baixa pressão. O enchimento é mais lento e menos vigoroso, o que pode resultar em pormenores menos definidos e intervalos de tolerância mais alargados.

Na sua essência, o processo de fundição sob pressão é simplesmente mais repetível.

A fundição injetada oferece tolerâncias dimensionais superiores devido aos seus moldes de aço duráveis e ao processo de injeção de alta pressão. Isto resulta em peças altamente consistentes e precisas diretamente da ferramenta, minimizando frequentemente a necessidade de maquinação secundária em comparação com a fundição por cera perdida.

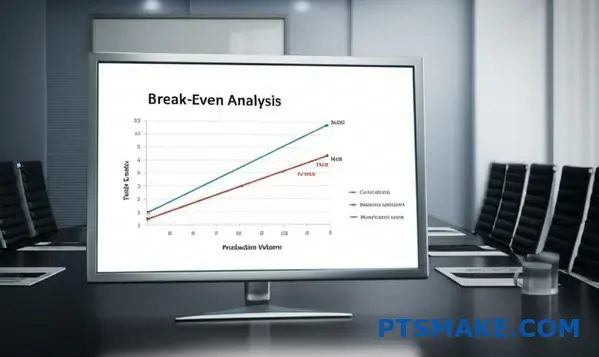

Qual é o impacto do volume de produção na seleção do processo entre a fundição por cera perdida e a fundição injetada?

A visualização dos custos é fundamental. Uma análise do ponto de equilíbrio é a ferramenta perfeita para o efeito. Ajuda-nos a identificar o volume de produção exato em que um método se torna mais económico do que o outro.

Este gráfico mapeia claramente o custo total em função do número de peças produzidas. Considera tanto o investimento inicial em ferramentas como o preço por peça para cada processo.

A comparação torna óbvias as compensações financeiras no debate entre a fundição de investimento e a fundição injetada.

| Componente de custo | Fundição por cera perdida | Fundição injectada |

|---|---|---|

| Ferramentas iniciais | Baixa | Muito elevado |

| Preço por peça | Mais alto | Inferior |

Compreender as curvas de custo

Um gráfico de ponto de equilíbrio traça duas linhas. Uma para a fundição por cera perdida e outra para a fundição injectada. O custo total está no eixo vertical e o volume de produção está no eixo horizontal.

A linha de fundição por cera perdida começa mais abaixo. Isto reflecte o seu baixo custo inicial de ferramentas. No entanto, a linha sobe mais acentuadamente porque cada peça individual custa mais para ser produzida.

A linha de fundição injetada começa muito mais alta. Isto deve-se ao custo inicial significativo da criação do molde complexo de aço endurecido. Mas o seu declive é muito mais plano. Isto mostra o baixo custo por peça.

O ponto de cruzamento é fundamental

O ponto em que estas duas linhas se cruzam é o volume de equilíbrio. Se o volume previsto for inferior a este ponto, a fundição por cera perdida é a opção mais económica.

Se o seu volume for superior a este ponto, a fundição injectada é a clara vencedora. O elevado custo das ferramentas é absorvido por muitas unidades. Esta distribuição de custos é conhecida como Amortização7. No PTSMAKE, esta análise é fundamental para o nosso processo de cotação.

| Volume de produção | Escolha económica | Justificação |

|---|---|---|

| Baixo volume | Fundição por cera perdida | O baixo custo inicial das ferramentas torna as pequenas séries acessíveis. |

| Volume elevado | Fundição injectada | O baixo custo por peça proporciona poupanças significativas ao longo do tempo. |

A análise do ponto de equilíbrio fornece um roteiro financeiro claro. Mostra como a fundição por cera perdida é ideal para baixos volumes devido ao seu baixo custo inicial, enquanto a eficiência da fundição sob pressão a torna a melhor escolha para a produção em massa, justificando o seu elevado investimento inicial.

Como é que a estrutura global de custos se compara entre a fundição por cera perdida e a fundição injetada?

Quando se compara a fundição por cera perdida com a fundição sob pressão, a estrutura de custos é o principal fator de diferenciação. Trata-se de um compromisso clássico. É necessário decidir entre custos iniciais elevados e custos baixos por peça, ou o inverso.

Esta escolha depende em grande medida do volume de produção previsto. Cada processo tem um modelo económico distinto.

Principais factores de custo

Compreender estes factores é crucial. Têm um impacto direto no resultado final do seu projeto.

| Fator de custo | Fundição por cera perdida | Fundição injectada |

|---|---|---|

| Ferramentas | Baixo a moderado | Muito elevado |

| Material | Mais elevado (mais resíduos) | Menor (menos resíduos) |

| Trabalho | Elevado | Baixo (automatizado) |

| Tempo de ciclo | Lento | Muito rápido |

A fundição injetada exige um grande investimento inicial. Mas compensa com baixos custos unitários em produções de grande volume.

Um olhar mais profundo sobre a repartição dos custos

Vamos explicar porque é que estes custos diferem tão significativamente. No nosso trabalho na PTSMAKE, orientamos os clientes através desta análise para encontrar a solução mais económica para as suas necessidades específicas. Não se trata apenas do orçamento inicial.

Amortização de ferramentas

A fundição injetada requer moldes robustos de aço endurecido. Estes são construídos para suportar uma pressão e um calor imensos durante milhares de ciclos. Este facto torna-os muito dispendiosos.

A fundição por cera perdida utiliza ferramentas menos dispendiosas. Muitas vezes, envolve a criação de um padrão mestre para produzir réplicas em cera. Estas ferramentas não necessitam de suportar as mesmas tensões, reduzindo significativamente o custo inicial.

Material, mão de obra e tempo de ciclo

A fundição injectada é um processo altamente automatizado. Depois de a máquina estar configurada, as peças podem ser produzidas muito rapidamente com um mínimo de mão de obra. Esta velocidade reduz drasticamente o custo por peça.

A fundição por cera perdida é um processo com várias etapas e trabalhoso. Envolve a construção da casca, a desparafinação e o vazamento. Cada passo acrescenta tempo e custos de mão de obra, tornando o preço por peça mais elevado. Este método envolve um conceito chamado ferramental amortização8.

O volume é o fator decisivo

A chave é o volume de produção. O elevado custo de ferramentas da fundição injectada é distribuído por muitas peças.

| Volume de produção | Melhor escolha | Motivo |

|---|---|---|

| Baixo (por exemplo, < 5.000) | Fundição por cera perdida | O baixo custo inicial das ferramentas justifica o preço mais elevado da peça. |

| Elevado (por exemplo, > 10.000) | Fundição injectada | O custo inicial elevado é compensado por um custo unitário muito baixo. |

Os elevados custos iniciais das ferramentas de fundição sob pressão são compensados por preços baixos por peça, ideais para séries de grande volume. Por outro lado, a fundição por cera perdida oferece custos iniciais mais baixos, mas preços unitários mais elevados, tornando-a mais adequada para volumes mais baixos e projectos complexos.

Como é que as propriedades mecânicas das peças finais se comparam entre a fundição por cera perdida e a fundição injetada?

A verdadeira resistência de uma peça é mais profunda do que o acabamento da superfície. Está na microestrutura. É aqui que vemos as principais diferenças entre a fundição de investimento e a fundição sob pressão.

A física do processo de fabrico influencia diretamente a qualidade interna da peça final.

Estrutura e densidade dos grãos

O arrefecimento lento da fundição por cera perdida cria uma estrutura de grão grosseira e uniforme. Isto resulta geralmente numa maior densidade e em menos vazios internos.

O arrefecimento rápido da fundição sob pressão cria uma superfície de grão fino. Este aspeto é ótimo, mas pode ocultar a porosidade subsuperficial.

Eis uma comparação rápida:

| Caraterística | Fundição por cera perdida | Fundição injectada |

|---|---|---|

| Taxa de arrefecimento | Lento e controlado | Muito rápido |

| Estrutura do grão | Grosso, Uniforme | Superfície fina, núcleo variável |

| Densidade | Geralmente mais elevado | Pode ser inferior devido à porosidade |

| Risco de porosidade | Baixa | Alta (porosidade do gás) |

Esta estrutura interna é fundamental para o desempenho.

Vamos mergulhar mais fundo na física do processo. É tudo uma questão de calor e pressão.

O papel das taxas de arrefecimento

Na fundição sob pressão, o metal fundido é forçado a entrar num molde de aço frio sob uma pressão imensa. Isto "choca" o metal, levando-o a solidificar quase instantaneamente.

Este arrefecimento rápido cria uma estrutura de grão muito fino na superfície da peça. Isto pode contribuir para uma excelente dureza da superfície. No entanto, também pode reter ar e gás. Isto cria pequenas bolhas, ou porosidade, dentro da peça.

A fundição por cera perdida é o oposto. O invólucro cerâmico é pré-aquecido antes de o metal ser vertido. O arrefecimento ocorre de forma lenta e uniforme.

Este processo dá tempo aos gases para escaparem. Também permite uma formação de cristais mais controlada. A solidificação mais lenta encoraja uma crescimento dendrítico9, O resultado é uma estrutura interna mais densa e sólida. Na nossa experiência no PTSMAKE, isto resulta numa integridade superior para aplicações críticas.

Impacto da pressão nos defeitos

| Método de fundição | Nível de pressão | Risco de defeito primário |

|---|---|---|

| Fundição injectada | Muito elevado | Porosidade do gás |

| Fundição por cera perdida | Baixo (Gravidade/Vácuo) | Retração Porosidade (pode ser gerida) |

A alta pressão na fundição sob pressão é óptima para os detalhes. Mas pode forçar a entrada de gás na solução metálica, que depois fica retido quando o metal arrefece. O ambiente de baixa pressão da fundição por cera perdida evita totalmente este problema específico.

O processo rápido de fundição sob pressão cria uma superfície de grão fino, mas corre o risco de porosidade interna. O arrefecimento lento e controlado da fundição por cera perdida resulta numa estrutura de grão mais densa e uniforme com um mínimo de vazios, o que tem impacto na integridade e no desempenho geral da peça.

Que operações secundárias são normalmente necessárias entre a fundição por cera perdida e a fundição injetada?

A fundição é apenas o início. A peça em bruto que sai do molde raramente está pronta a ser utilizada. Tanto a fundição de investimento como a fundição sob pressão requerem várias operações secundárias.

Estas etapas são cruciais. Garantem que a peça final cumpre as especificações exactas de funcionamento e aparência.

Pós-processamento inicial

A remoção do portão é o primeiro passo para ambos. No entanto, os métodos são muitas vezes diferentes. As peças fundidas por cera perdida requerem um manuseamento mais delicado.

| Funcionamento | Fundição por cera perdida | Fundição injectada |

|---|---|---|

| Remoção do portão | Corte manual, retificação | Prensa de corte, serragem |

| Limpeza inicial | Decapagem abrasiva | Tombamento, jato de granalha |

Estes passos iniciais preparam a peça para processos de acabamento mais refinados.

Mergulhar mais fundo nas operações secundárias

A escolha entre a fundição por cera perdida e a fundição sob pressão também tem impacto nas etapas subsequentes. Cada processo tem requisitos únicos para atingir as propriedades finais desejadas. A fundição inicial é apenas uma forma quase líquida.

Tratamento térmico

O tratamento térmico é comum nas peças fundidas por cera perdida. Melhora a resistência e a durabilidade. Isto é especialmente verdade para o aço e as ligas de alumínio. O processo modifica a microestrutura do metal.

As peças fundidas sob pressão, no entanto, raramente são submetidas a tratamento térmico. O processo de alta pressão pode criar porosidade interna. O calor pode provocar bolhas na superfície. Aconselhamos sempre os clientes sobre esta limitação.

Maquinação e acabamento

Ambos os métodos necessitam frequentemente de maquinagem. Isto permite obter tolerâncias apertadas que a fundição por si só não consegue atingir. Na PTSMAKE, utilizamos a maquinagem CNC para criar caraterísticas críticas.

O acabamento da superfície também é fundamental. Melhora a estética e a resistência à corrosão. O acabamento necessário depende inteiramente da aplicação.

| Tipo de acabamento | Comum para fundição por cera perdida | Comum para fundição injectada |

|---|---|---|

| Pintura | Sim | Sim |

| Revestimento | Sim | Sim |

| Anodização | Sim (para alumínio) | Sim (para alumínio) |

| Polimento | Sim, para um aspeto topo de gama | Menos comum, pode revelar poros |

O processo de Devesting10 é exclusivo da fundição por cera perdida. Envolve a remoção do invólucro cerâmico após a solidificação do metal. Este passo deve ser feito com cuidado para evitar danificar os pormenores da peça.

Ambos os métodos de fundição requerem pós-processamento, mas os passos variam significativamente. A fundição por cera perdida envolve frequentemente etapas mais intensivas, como o tratamento térmico e a limpeza delicada, enquanto a fundição sob pressão se concentra no corte a alta velocidade e no acabamento superficial adequado à superfície fundida.

Quais são as principais limitações de cada processo entre a fundição por cera perdida e a fundição injetada?

Escolher entre a fundição por cera perdida e a fundição sob pressão requer a compreensão dos seus limites. Cada método tem restrições específicas que podem afetar o sucesso do seu projeto.

Este guia rápido descreve estas diferenças fundamentais. Ajuda-o a tomar uma decisão mais informada sobre os seus componentes.

Limitações da fundição por cera perdida

Este processo é versátil, mas tem limites. São notórios os ciclos de produção mais lentos e os custos mais elevados por peça.

| Restrição | Detalhes da limitação |

|---|---|

| Tamanho e peso | Normalmente, para peças mais pequenas, de gramas a cerca de 75 kg. |

| Velocidade de produção | Mais lento devido ao processo de cera e casca em várias etapas. |

| Custo | Custos iniciais mais elevados de mão de obra e material por peça. |

| Geométrico | Algumas formas internas podem ser difíceis de revestir corretamente. |

Limitações da fundição injectada

A fundição injetada é rápida e económica para grandes volumes. No entanto, é menos flexível noutras áreas.

| Restrição | Detalhes da limitação |

|---|---|

| Material | Principalmente limitado a ligas não ferrosas como o alumínio, o zinco e o magnésio. |

| Custo das ferramentas | Custos iniciais do molde (matriz) muito elevados. |

| Porosidade | As peças podem ter porosidade interna, o que afecta a resistência. |

| Geométrico | Os cortes inferiores e as caraterísticas internas complexas aumentam a complexidade e o custo. |

Quando comparamos a fundição de investimento com a fundição injetada, a escolha do material é um separador importante. Os moldes de aço da fundição injetada não podem lidar com os altos pontos de fusão de metais ferrosos como o aço. As ferramentas degradar-se-iam demasiado depressa.

É por isso que se destaca nas ligas de alumínio e de zinco.

A fundição por cera perdida, por outro lado, utiliza cascas de cerâmica. Estas são de utilização única e podem suportar temperaturas extremamente elevadas. Isto permite a fundição de uma vasta gama de metais, incluindo aço inoxidável e superligas.

Factores geométricos e de ferramentas

O tamanho e a complexidade da sua peça também orientam a escolha. A fundição por cera perdida oferece uma incrível liberdade de design para peças complexas. O baixo permeabilidade11 ajuda a captar os mais pequenos detalhes.

A fundição injetada é melhor para peças com desenhos mais simples produzidas em grandes volumes. São possíveis paredes finas, mas os projectistas devem ter em atenção o fluxo de metal e os potenciais defeitos.

As ferramentas são outro ponto crítico. Na PTSMAKE, orientamos os nossos clientes nesta decisão, uma vez que tem grandes implicações orçamentais.

| Fator | Fundição por cera perdida | Fundição injectada |

|---|---|---|

| Investimento em ferramentas | Baixa a moderada (para o molde de cera) | Muito elevado (para a matriz de aço endurecido) |

| Prazo de execução | Mais curto para as ferramentas, mais longo para a produção de peças | Mais tempo para o fabrico de ferramentas, muito rápido para a produção de peças |

| Melhor volume | Volume baixo a médio | Volume elevado a muito elevado |

Compreender estas restrições é vital. As limitações em termos de material, tamanho e geometria influenciam diretamente o custo, a velocidade de produção e a qualidade da peça final. Fazer a escolha errada numa fase inicial pode levar a redesenhos dispendiosos e a atrasos no futuro.

Analisar uma pá de turbina aeroespacial: porquê a fundição por cera perdida?

As pás das turbinas aeroespaciais são uma aula magistral de engenharia. Enfrentam temperaturas e tensões extremas. Este ambiente exigente dita as escolhas de materiais e de fabrico.

Porque é que a fundição de investimento é o método de eleição?

A combinação imbatível

A resposta encontra-se em dois domínios fundamentais. Primeiro, a necessidade de superligas de alto desempenho. Em segundo lugar, o design oco e incrivelmente complexo da lâmina para arrefecimento. Nenhum outro processo lida com ambos os requisitos de forma tão eficaz.

| Desafio | Requisito |

|---|---|

| Calor extremo | Superligas de alta temperatura |

| Arrefecimento eficiente | Passagens internas complexas |

Este emparelhamento único torna a fundição de investimento a única opção viável.

O imperativo material: Superligas

As pás das turbinas funcionam em ambientes que excedem os 1.000°C. Isto requer materiais como o níquel superliga12. Estes metais mantêm a sua resistência a temperaturas que derreteriam muitos outros.

Este elevado ponto de fusão coloca imediatamente um desafio de fabrico. Por exemplo, quando se considera a fundição de investimento versus a fundição sob pressão, a escolha é clara. A fundição sob pressão não é adequada para materiais com temperaturas tão elevadas.

O puzzle geométrico: aerofólios ocos

As pás das turbinas modernas não são sólidas. Têm canais de arrefecimento internos intrincados, em forma de serpente. Estas passagens permitem que o ar frio flua através da lâmina, impedindo-a de derreter.

É impossível maquinar estas caraterísticas internas a partir de um bloco sólido. A fundição por cera perdida resolve este problema na perfeição. Utiliza núcleos de cerâmica pré-formados que são colocados no interior do padrão de cera.

Após a fundição, estes núcleos cerâmicos são dissolvidos quimicamente. Isto deixa para trás a rede interna precisa e complexa necessária para o arrefecimento. É um método que permite obter um componente único e sem costuras com caraterísticas que de outra forma seriam impossíveis de alcançar.

| Método | Adequação para lâminas de turbina | Motivo |

|---|---|---|

| Fundição por cera perdida | Ideal | Trabalha com superligas e formas ocas complexas. |

| Maquinação CNC | Inadequado | Não é possível criar canais de arrefecimento internos. |

| Fundição injectada | Inadequado | Não pode manipular superligas com elevado ponto de fusão. |

Este processo garante que as lâminas são fortes, resistentes ao calor e eficazmente arrefecidas.

A combinação de superligas de alta temperatura e canais de arrefecimento internos complexos torna a fundição por cera perdida a única solução prática para as modernas pás de turbina. Este método proporciona o desempenho e a fiabilidade essenciais para as aplicações aeroespaciais.

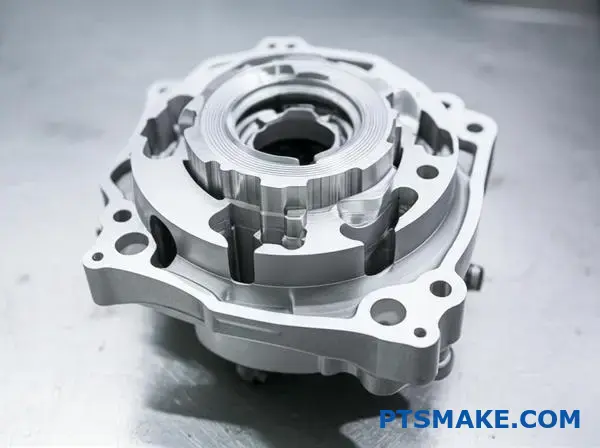

Analisar uma caixa de velocidades automóvel: porquê a fundição injetada?

A indústria automóvel exige quantidades enormes de peças idênticas. A caixa de velocidades é um excelente exemplo. Porquê escolher a fundição injetada para este fim?

O custo inicial das ferramentas é muito elevado. Este facto surpreende muitas vezes as pessoas. Mas é a chave para um custo de peça extremamente baixo.

A lógica do volume elevado

Para aplicações que necessitam de milhões de unidades, o investimento inicial faz sentido. O custo é distribuído, tornando cada peça mais barata ao longo de todo o ciclo de produção.

Repartição de custos à escala

Este método destaca-se quando os números de produção são elevados. O custo por peça diminui drasticamente à medida que o volume aumenta.

| Volume de produção | Custo inicial das ferramentas | Custo por peça |

|---|---|---|

| Baixa (por exemplo, 1.000) | Elevado | Relativamente elevado |

| Elevado (por exemplo, 1.000.000+) | Elevado | Extremamente baixo |

Este compromisso é fundamental para as decisões de fabrico no sector automóvel.

Justificar o investimento maciço em ferramentas

Um molde de fundição sob pressão é uma maravilha da engenharia. É feito de aço endurecido e tem de suportar uma pressão e um calor imensos durante milhões de ciclos. É por isso que custa tanto.

No entanto, este investimento paga-se a si próprio através de amortização de ferramentas13. O custo total do molde é dividido por cada peça produzida. No caso de uma caixa de velocidades, isto pode corresponder a milhões de unidades.

A contribuição do custo da ferramenta para cada peça torna-se incrivelmente pequena.

Estabilidade e consistência dimensional

A caixa de uma caixa de velocidades tem caraterísticas internas complexas. Requer tolerâncias apertadas para que os rolamentos e os veios encaixem perfeitamente. A fundição sob pressão proporciona uma estabilidade dimensional excecional, peça após peça.

Quando se fala de peças metálicas de grande volume, o fundição de investimento vs fundição injectada O debate surge frequentemente. Embora a fundição por cera perdida seja excelente para formas complexas, não consegue igualar a velocidade e o baixo custo por peça da fundição sob pressão para esta escala.

Com base nos resultados dos nossos testes, a fundição sob pressão fornece a consistência necessária para linhas de montagem automatizadas. Qualquer desvio poderia interromper a produção.

| Caraterística | Fundição injectada (para caixas de velocidades) | Métodos alternativos |

|---|---|---|

| Tempo de ciclo | Segundos por peça | Minutos ou horas por peça |

| Consistência | Extremamente elevado | Variável |

| Custo em volume | Muito baixo | Elevado |

Na PTSMAKE, orientámos os nossos clientes através desta análise. A matemática aponta sempre para a fundição sob pressão para uma verdadeira produção em massa.

Para as caixas de velocidades, o elevado investimento inicial em fundição injectada é uma escolha estratégica. Garante a produção de milhões de peças idênticas e dimensionalmente estáveis ao menor custo possível por peça, o que é essencial para a escala da indústria automóvel.

A sua peça necessita de complexidade e de grande volume. Fundição por cera perdida ou fundição injetada.

Está a enfrentar uma escolha difícil. O seu projeto é complexo, mas precisa de milhares de unidades. Isto coloca a fundição de investimento e a fundição sob pressão frente a frente.

A fundição por cera perdida destaca-se pela complexidade. A fundição injetada proporciona um volume elevado a um custo mais baixo por peça.

A troca de núcleo

Então, o que é que acontece? Sacrifica-se a complexidade do design em prol da velocidade e do custo? Ou aceita um preço mais elevado para uma complexidade perfeita?

Vamos criar uma estrutura para o ajudar a decidir.

| Caminho de decisão | Melhor para... | Considerações fundamentais |

|---|---|---|

| Redesenho para fundição injectada | Projectos sensíveis aos custos | A funcionalidade pode ser mantida? |

| Dividido em várias partes | Montagens modulares ou complexas | Custos de montagem e empilhamento de tolerâncias |

| Aceitar a fundição por cera perdida | Complexidade de missão crítica | O custo mais elevado por peça é viável? |

Esta tabela simplifica as opções iniciais. Cada caminho tem implicações significativas para o calendário e o orçamento do seu projeto.

Escolher o caminho certo requer um olhar mais profundo. Não se trata apenas da cotação inicial. Trata-se do custo total de propriedade e do ciclo de vida do produto.

Caminho 1: Redesenho para a manufaturabilidade (DFM)

Na PTSMAKE, começamos muitas vezes por aqui. Colaboramos com os clientes para ver se um projeto complexo pode ser simplificado para a fundição sob pressão. Este processo, conhecido como DFM, é crucial.

Analisamos caraterísticas como cortes inferiores, paredes finas e ângulos de inclinação. Por vezes, um pequeno ajuste pode tornar uma peça fundível sob pressão. Isto conduz frequentemente a enormes poupanças de custos na produção de grandes volumes sem comprometer a função principal.

Caminho 2: A montagem modular

E se a remodelação não for uma opção? Pense em dividir a peça em componentes mais simples. Estes podem ser fundidos sob pressão ou maquinados separadamente e depois montados.

Esta abordagem modular pode ser muito eficaz. Simplifica a utilização de ferramentas e permite reparações mais fáceis. No entanto, é necessário ter em conta o trabalho de montagem e os potenciais problemas de tolerância.

Caminho 3: Adotar os custos de fundição de investimento

Por vezes, a complexidade não é negociável. Para peças aeroespaciais ou médicas críticas, a geometria complexa é essencial. Nestes casos, aceitar a maior economia unitária14 de fundição de investimento é a decisão correta. O desempenho e a fiabilidade justificam a despesa. Uma compreensão clara do valor a longo prazo é fundamental.

| Fator | Redesenho (fundição sob pressão) | Peça dividida (fundição sob pressão) | Aceitar o custo (fundição por cera perdida) |

|---|---|---|---|

| Custo das ferramentas | Elevado | Moderado (por peça) | Baixa |

| Custo da peça | Baixa | Baixo (por peça) | Elevado |

| Montagem | Nenhum | Necessário | Nenhum |

| Integridade da conceção | Potencialmente alterado | Atualizado | Manutenção completa |

Isto ajuda a visualizar os compromissos financeiros e de engenharia ao longo de toda a vida do produto.

A escolha entre fundição de investimento e fundição sob pressão para peças complexas e de grande volume é um equilíbrio estratégico. A sua decisão depende da flexibilidade do projeto, da estratégia de montagem e das considerações orçamentais a longo prazo. Uma estrutura clara orienta-o para a solução mais eficaz.

O seu projeto requer aço inoxidável. Fundição de revestimento ou fundição injectada?

Porque é que não se pode simplesmente fundir aço inoxidável? É uma pergunta comum com uma resposta direta: calor.

O aço inoxidável tem um ponto de fusão muito elevado. Este calor é demasiado elevado para as ferramentas utilizadas na fundição injectada convencional.

O processo destruiria simplesmente o molde. Este facto torna o método pouco prático e dispendioso para este material.

A fundição por cera perdida, no entanto, foi concebida para lidar com temperaturas tão elevadas, tornando-se o padrão da indústria.

Comparação do ponto de fusão

| Material | Ponto de fusão aproximado (°C) |

|---|---|

| Aço inoxidável (304) | 1400 - 1450 |

| Ligas de alumínio (Die Cast) | ~ 600 |

| Aço para ferramentas (matriz H13) | ~ 1425 |

Como se pode ver no quadro, os pontos de fusão são demasiado próximos para nos confortarmos.

O desafio das altas temperaturas na fundição

A fundição sob pressão baseia-se em moldes de aço reutilizáveis, muitas vezes feitos de aço para ferramentas H13. Estes moldes são fantásticos para a fundição de metais de baixa temperatura, como o alumínio ou o zinco.

No entanto, o aço inoxidável funde a uma temperatura muito próxima, ou mesmo superior, ao ponto de fusão do próprio material do molde.

Verter aço inoxidável fundido num molde de aço causaria uma falha catastrófica. O calor intenso provocaria um choque térmico, fazendo com que a matriz rachasse e se deformasse quase imediatamente.

Outra questão importante é soldadura de matrizes15, onde o metal fundido se liga quimicamente à superfície do molde. Isto arruína o acabamento da peça e danifica o caro molde, muitas vezes sem possibilidade de reparação. A escolha entre fundição de investimento e fundição sob pressão torna-se óbvia aqui.

Porque é que a fundição por cera perdida é a solução

A fundição por cera perdida resolve este problema ao não utilizar um molde de metal. Em vez disso, utiliza um invólucro de cerâmica construído em torno de um padrão de cera.

Este processo é ideal para ligas de alta temperatura.

| Caraterística | Molde de fundição injectada | Molde de fundição por cera perdida |

|---|---|---|

| Material | Aço para ferramentas | Cerâmica |

| Reutilização | Elevado | Utilização única |

| Temp. Resistência | Moderado | Muito elevado |

A cerâmica pode suportar facilmente o calor extremo do aço inoxidável fundido sem se degradar.

Depois de o metal solidificar, o invólucro de cerâmica é simplesmente quebrado. Isto revela a peça de aço inoxidável acabada. Esta diferença fundamental faz com que seja o método de eleição.

O elevado ponto de fusão do aço inoxidável torna-o inadequado para a fundição sob pressão, uma vez que destruiria os moldes de aço. A fundição por cera perdida ultrapassa este problema utilizando moldes de cerâmica descartáveis e resistentes ao calor, estabelecendo-se como o processo padrão para peças em aço inoxidável.

Como justificaria a mudança de uma peça entre a fundição por cera perdida e a fundição injetada?

Fazer a mudança é uma decisão financeira importante. Vai muito para além da comparação do preço por peça. Uma verdadeira justificação requer uma análise do custo total de propriedade (TCO).

Isto significa analisar todos os custos envolvidos. É necessário ter em conta as novas ferramentas, a validação e a produção a longo prazo. Vamos simular esta análise crítica.

O quadro custo-benefício

Uma análise abrangente equilibra o investimento inicial com as poupanças a longo prazo. A produção de grandes volumes é fundamental para que a fundição sob pressão seja viável.

| Elemento de custo | Fundição por cera perdida | Fundição injectada |

|---|---|---|

| Ferramentas | Baixa | Muito elevado |

| Preço por peça | Elevado | Baixa |

| Validação | Mais simples | Mais complexo |

| Tempo de ciclo | Mais lento | Muito rápido |

Simulando o custo total de propriedade

Para justificar a mudança, temos de calcular o ponto de equilíbrio. É aqui que as poupanças resultantes do menor custo por peça da fundição sob pressão ultrapassam o seu elevado investimento inicial em ferramentas.

O investimento inicial

A fundição sob pressão exige um investimento significativo em ferramentas duras. Com base em projectos anteriores no PTSMAKE, esta ferramenta pode custar 5 a 10 vezes mais do que um padrão de fundição por cera perdida.

Há também custos de validação. Estes incluem a Inspeção do Primeiro Artigo (FAI) e, potencialmente, um Processo de Aprovação de Peças de Produção (PPAP) completo. Estes asseguram que o novo processo cumpre todas as especificações.

Cálculo do retorno do investimento

O cerne da análise é a comparação dos custos totais em diferentes volumes. O elevado custo inicial das ferramentas exige uma clara amortização16 durante todo o ciclo de produção.

Vamos mapear o ponto de cruzamento financeiro. Esta comparação ajuda a clarificar a decisão entre a fundição de investimento e a fundição injetada à escala.

| Volume de produção | Custo total (fundição por cera perdida) | Custo total (fundição injectada) | Justificação |

|---|---|---|---|

| 5.000 unidades | Inferior | Mais alto | Não justificado |

| 25.000 unidades | Aproximação à paridade | Aproximação à paridade | limítrofe |

| Mais de 100.000 unidades | Significativamente mais elevado | Inferior | Claramente justificado |

Como se pode ver, a justificação assenta inteiramente na obtenção de elevados volumes de produção em que as poupanças por peça se acumulam e compensam o investimento inicial.

Uma análise completa do TCO revela o ponto de equilíbrio. Os elevados custos iniciais da fundição injectada são justificados por poupanças substanciais por peça em volumes elevados, tornando-a um investimento estratégico a longo prazo para aumentar a produção.

Descubra hoje a sua melhor solução de fundição com o PTSMAKE!

Pronto para escolher entre a fundição de investimento e a fundição sob pressão para o seu próximo projeto? Contacte a equipa PTSMAKE agora para obter recomendações de especialistas e um orçamento rápido e sem compromisso - fabrico de precisão desde o protótipo até à produção, adaptado às necessidades da sua indústria. O seu sucesso começa com o parceiro certo!

Descubra a ciência dos materiais por detrás das cascas de cerâmica e o seu impacto na qualidade da fundição. ↩

Saiba como o controlo desta fase é crucial para a resistência e o acabamento da peça final. ↩

Explorar as propriedades e classificações dos metais à base de ferro utilizados no fabrico. ↩

Saiba como este padrão de utilização única desbloqueia a criação de componentes metálicos intrincados e altamente detalhados. ↩

Descubra como as flutuações de temperatura da matriz afectam a consistência da peça e a vida útil da ferramenta. ↩

Saiba como a contração do material afecta a precisão da peça final e como geri-la no seu design. ↩

Descubra como este princípio contabilístico justifica a utilização de ferramentas de elevado custo para a produção em massa. ↩

Compreender como calcular a amortização de ferramentas para prever com precisão o custo total do seu projeto. ↩

Saiba como as estruturas cristalinas se formam durante a solidificação e afectam as propriedades dos materiais. ↩

Saiba mais sobre este processo crucial de remoção da casca na fundição por cera perdida. ↩

Saiba como as propriedades da casca afectam a qualidade da fundição e as escolhas de design. ↩

Saiba mais sobre as propriedades e aplicações destes metais avançados de elevado desempenho. ↩

Veja como a distribuição dos custos das ferramentas por grandes volumes reduz drasticamente as suas despesas de fabrico por unidade. ↩

Saiba como os custos por peça e o valor do tempo de vida afectam a rentabilidade do seu projeto e a estratégia global de fabrico. ↩

Saiba como esta ligação metalúrgica pode afetar a vida útil da ferramenta e a qualidade da peça. ↩

Compreender como distribuir os custos de ferramentas pela produção para calcular com exatidão o seu verdadeiro custo por peça. ↩