Qual é o sistema de alumínio T-Slot mais forte?

A construção de estruturas industriais robustas leva muitas vezes à confusão sobre qual o sistema de alumínio com ranhura em T que pode suportar as cargas mais pesadas. Muitos engenheiros e gestores de projectos debatem-se com esta decisão, arriscando o fracasso do projeto ao selecionar sistemas que cedem sob pressão ou falham prematuramente quando suportam equipamento crítico.

O sistema de alumínio com ranhura em T mais forte é o perfil 80/20 8020 com 10 séries (1" x 1") que proporciona excelentes rácios de resistência/peso. Para uma resistência máxima, os perfis para trabalhos pesados de 45x90mm e 90x90mm da Bosch Rexroth oferecem uma capacidade de carga superior para aplicações industriais.

Já ajudei dezenas de clientes a selecionar o sistema de ranhura em T adequado às suas necessidades de fabrico. A diferença entre escolher um perfil padrão e uma opção para trabalhos pesados pode significar a diferença entre uma estrutura que mal cumpre os requisitos e uma que excede as expectativas com espaço para expansão futura. Deixe-me mostrar-lhe quais os factores que determinam verdadeiramente a resistência destes versáteis sistemas de construção.

Qual é a diferença entre a ranhura em V do perfil de alumínio e a ranhura em T?

Já deu por si a escolher entre perfis de alumínio V-Slot e T-Slot, sem saber qual é o mais adequado para o seu projeto? Esta incerteza atrasa o seu processo de conceção ou leva a compromissos mais tarde?

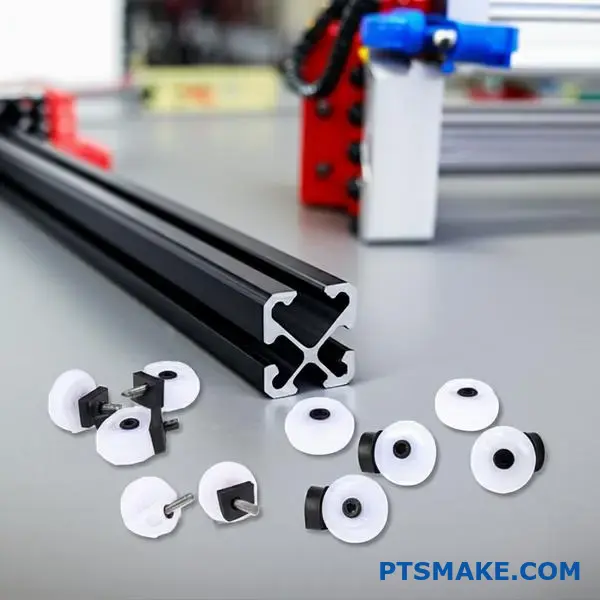

Os perfis V-Slot apresentam ranhuras angulares (forma de "V"), especificamente concebidas para acomodar rodas para um movimento linear suave. Os perfis de ranhura em T têm ranhuras padrão rectangulares ou trapezoidais (forma de "T"), utilizadas principalmente para a construção de estruturas estáticas, gabaritos e caixas de máquinas com vários elementos de fixação.

As extrusões de alumínio oferecem um fantástico sistema de construção modular, popular em tudo, desde maquinaria personalizada a projectos de bricolage. São criadas através de um processo chamado extrusão1O alumínio é forçado a passar por uma matriz com um perfil específico de secção transversal. Embora existam muitas variações, os dois tipos mais comuns que encontrará são a ranhura em V e a ranhura em T. À primeira vista, podem parecer semelhantes, pois ambos apresentam ranhuras para a ligação de componentes. No entanto, as suas diferenças fundamentais de design determinam as suas aplicações ideais. Compreender estas distinções é fundamental para selecionar o perfil certo para a integridade estrutural, os requisitos de movimento e o sucesso geral do projeto. Vamos analisar os pormenores.

Compreender os perfis V-Slot

O V-Slot é um tipo de perfil de extrusão de alumínio caracterizado pela sua ranhura única em forma de V. Este design não é apenas estético; serve um objetivo mecânico específico.

Geometria da ranhura

A caraterística que o define é a ranhura em ângulo de 90 graus ao longo do comprimento do perfil. Esta forma em "V" foi concebida com precisão para atuar como um trilho.

Caso de utilização principal

A principal vantagem do V-Slot é a sua capacidade de facilitar o movimento linear. As ranhuras angulares foram concebidas para encaixar na perfeição com rodas em forma de V (como as rodas em V de Delrin ou policarbonato). Esta combinação permite um movimento de rolamento suave e de baixa fricção, tornando a V-Slot extremamente popular para a construção:

- Impressoras 3D (especialmente os eixos de movimento)

- Pórticos para fresadoras CNC

- Deslizadores de câmara

- Sistemas de automação para veículos ligeiros

Compatibilidade de fixadores

Embora as porcas em T padrão possam, por vezes, encaixar nas ranhuras em V, o encaixe pode não ser ótimo devido aos lados angulares. O sistema baseia-se principalmente em rodas em V para componentes de movimento. Para ligações estruturais, podem ser utilizados conectores especializados para ranhuras em V ou suportes padrão (frequentemente utilizados com ranhuras em T), normalmente utilizando parafusos e porcas de encaixe ou deslizantes concebidos para as dimensões do perfil, embora a seleção possa ser menos extensa do que para ranhuras em T.

Capacidade de movimento

É aqui que o V-Slot se destaca. A sinergia entre a ranhura em V e as rodas em V proporciona excelentes capacidades de movimento linear diretamente integradas no próprio perfil estrutural, reduzindo a necessidade de calhas lineares separadas em muitas aplicações de serviço ligeiro a médio.

Compreender os perfis T-Slot

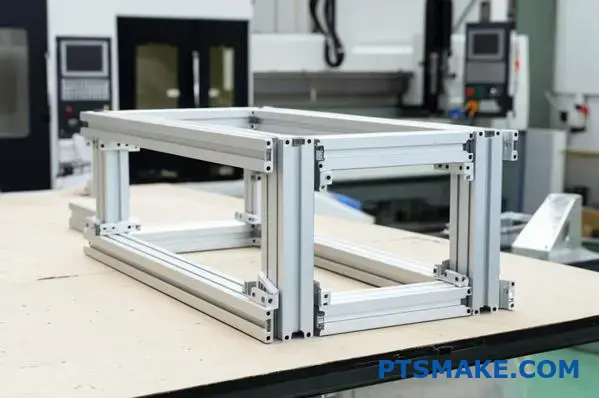

Os perfis T-Slot são, sem dúvida, o tipo mais tradicional e mais reconhecido de extrusão modular de alumínio. Constituem a espinha dorsal de inúmeras estruturas industriais.

Geometria da ranhura

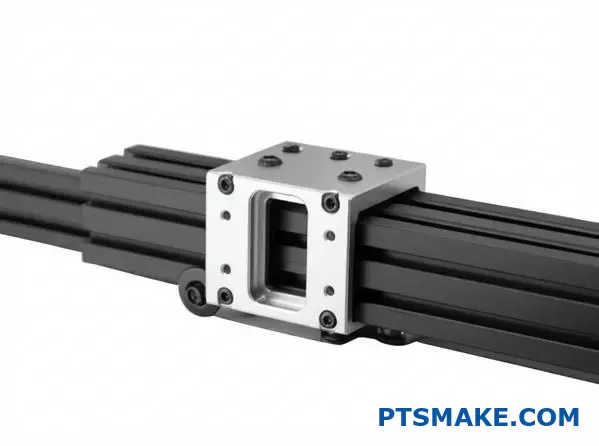

Os perfis T-Slot apresentam uma ranhura com a forma de um "T" quando vistos em secção transversal. Esta forma pode variar ligeiramente (alguns são mais trapezoidais), mas a função principal permanece a mesma: capturar a cabeça de um parafuso ou de uma porca especializada (porca em T).

Caso de utilização principal

A principal função de um perfil de alumínio com ranhura em T é estrutural. A ranhura em forma de T proporciona um método versátil e robusto para ligar perfis uns aos outros e fixar vários componentes, como painéis, sensores, suportes e pés. As aplicações mais comuns incluem:

- Armações e protecções de máquinas

- Bancadas e postos de trabalho

- Estantes e carrinhos para manuseamento de materiais

- Dispositivos de teste e gabaritos

- Estruturas de prototipagem

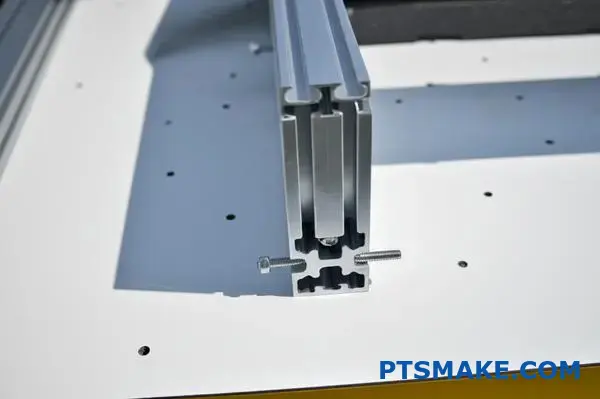

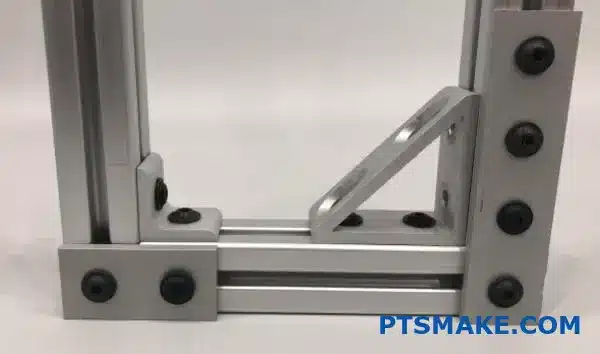

Compatibilidade de fixadores

As ranhuras em T possuem um extenso ecossistema de fixadores compatíveis. Porcas em T (padrão, roll-in, drop-in), parafusos em T e uma enorme variedade de conectores e suportes especializados estão prontamente disponíveis. Isto torna a construção de estruturas complexas e rígidas relativamente simples.

Capacidade de movimento

Os perfis padrão da ranhura em T não foram concebidos para um movimento de rolamento suave como as ranhuras em V. Embora pode fixar rolamentos lineares ou sistemas de carris para Nos perfis T-Slot, a ranhura em si não actua como guia de movimento principal. A sua função é a ligação e a estrutura.

Resumo das principais diferenças

Eis um quadro comparativo rápido que destaca as principais distinções:

| Caraterística | Perfil V-Slot | Perfil T-Slot |

|---|---|---|

| Forma da ranhura | Ranhura em V angular (normalmente 90°) | Ranhura em T retangular/trapezoidal |

| Objetivo primário | Movimento Linear | Estruturas |

| Movimento | Integrado (com rodas em V) | Requer componentes de movimento linear adicionais |

| Fixadores | Rodas em V, algumas porcas em T, suportes | Grande variedade de porcas em T, parafusos, suportes |

| Ecossistema | Em crescimento, concentrado no movimento | Muito maduro, vasta gama de acessórios |

| Utilização típica | Impressoras 3D, CNC, Sliders de câmara | Bases de máquinas, protecções, bancadas de trabalho |

Escolher o perfil certo: A aplicação é o mais importante

A decisão entre V-Slot e T-Slot resume-se quase exclusivamente aos requisitos da sua aplicação.

- Precisa de movimento linear integrado? Se o seu projeto requer que os componentes rolem suavemente ao longo do próprio perfil, a ranhura em V é geralmente a melhor escolha, muitas vezes mais económica, para cargas leves a médias.

- Precisa de uma estrutura forte e rígida? Se estiver a construir uma base de máquina, um compartimento, uma bancada de trabalho ou qualquer estrutura em que a rigidez e a resistência da ligação sejam fundamentais, a ranhura em T é normalmente a opção ideal. A maior variedade de conectores robustos e tamanhos de perfil (incluindo opções para trabalhos pesados) torna-o ideal para tarefas estruturais. Em projectos anteriores no PTSMAKE, ao construir gabaritos de montagem robustos ou caixas de máquinas CNC, confiámos consistentemente em várias séries de sistemas de perfis de alumínio de ranhura em T pela sua força e modularidade comprovadas.

- E quanto às construções híbridas? Sim, é possível misturar e combinar! É comum ver a ranhura em T utilizada para a estrutura principal de uma máquina (como a base de uma fresadora CNC) e a ranhura em V utilizada para o pórtico móvel que a suporta.

Enquanto o V-Slot pode ser utilizados para fins estruturais e as porcas em T pode Por vezes encaixam em V-Slots, jogar com os pontos fortes de cada tipo de perfil resulta normalmente num produto final com melhor desempenho, mais fácil de montar e mais fiável. Considere a função principal - movimento ou estrutura - e escolha em conformidade.

A ranhura em T ou a ranhura em V é melhor para aplicações industriais?

Está a escolher entre perfis T-Slot e V-Slot para aquela construção industrial crítica? Está preocupado com o facto de a escolha do sistema errado poder comprometer a estabilidade ou a funcionalidade da máquina no futuro?

Para a maior parte das aplicações industriais centradas na construção de estruturas fortes e rígidas, bases de máquinas ou estações de trabalho, os perfis T-Slot são geralmente a melhor escolha devido à sua gama mais alargada de opções para trabalhos pesados e hardware de ligação. A ranhura em V destaca-se principalmente quando o movimento linear integrado é um requisito essencial.

Quando falamos de extrusões de alumínio, a ranhura em T e a ranhura em V são dois intervenientes dominantes, especialmente em ambientes industriais, automação e até mesmo em projectos de hobby complexos. Ambas oferecem modularidade e flexibilidade, mas as suas principais diferenças de design tornam-nas adequadas para tarefas distintas. A escolha correta é crucial para o desempenho, longevidade e facilidade de montagem. Vamos analisar mais profundamente do que apenas a forma da ranhura para compreender as implicações práticas para os seus projectos industriais.

Descodificação do perfil V-Slot

A extrusão de alumínio V-Slot é facilmente identificada pela sua ranhura caraterística em forma de V ao longo do seu comprimento. Esta geometria específica é fundamental para a sua função principal.

A ranhura em "V" definidora

A ranhura apresenta normalmente um ângulo de 90 graus. Esta forma precisa não é apenas visual; foi concebida para servir de pista para rodas compatíveis.

Aplicação principal: Movimento linear

A principal força do V-Slot reside no facto de permitir um movimento linear suave. As ranhuras em V são concebidas para encaixar perfeitamente com as rodas em V (muitas vezes feitas de materiais como Delrin ou policarbonato). Isto permite que os componentes rolem ao longo da extrusão com baixa fricção. Isto torna a ranhura em V uma escolha popular para:

- Sistemas de movimento de impressoras 3D (eixos X, Y, Z)

- Pórticos de router CNC (especialmente máquinas mais leves)

- Deslizadores e carrinhos para câmaras

- Automação personalizada que requer movimento guiado

Métodos de ligação

Embora a ranhura em V seja optimizada para movimentos com rodas em V, ainda é possível fazer ligações estruturais. As porcas em T normais podem encaixar, mas as paredes angulares da ranhura podem por vezes tornar o assentamento menos seguro do que numa ranhura em T. Existem conectores especializados e os suportes de canto padrão podem ser usados com parafusos e porcas apropriados (geralmente porcas em T ou porcas especializadas em ranhuras em V). No entanto, a variedade de fixadores estruturais é geralmente menos extensa em comparação com o ecossistema da ranhura em T.

Integração de movimentos

Esta é a caraterística que se destaca. O V-Slot integra a guia linear diretamente no perfil estrutural, simplificando potencialmente os projectos e reduzindo os custos para aplicações em que não são necessárias calhas lineares de alta precisão e carga pesada.

Compreender o perfil T-Slot

Os perfis de alumínio com ranhura em T são a força de trabalho para enquadramentos e estruturas industriais. A sua conceção dá prioridade à resistência e às ligações versáteis.

O clássico "T" Groove

A secção transversal da ranhura assemelha-se a um "T", por vezes com lados ligeiramente inclinados que conduzem ao canal principal (tornando-a algo trapezoidal). Esta forma foi concebida para capturar e fixar a cabeça de um parafuso em T ou, mais comummente, de uma porca em T.

Aplicação principal: Quadros estruturais

O principal objetivo de um perfil de alumínio com ranhura em T é construir estruturas robustas. A ranhura em forma de T proporciona um método seguro e altamente adaptável para ligar perfis e fixar inúmeros acessórios - painéis, sensores, placas de montagem, pés, actuadores e muito mais. As utilizações industriais comuns incluem:

- Bases e caixas de máquinas

- Proteção de segurança à volta das máquinas

- Postos de trabalho de montagem e bancadas ergonómicas

- Carrinhos de manuseamento de materiais e flow racks

- Dispositivos de teste e gabaritos de inspeção

Na PTSMAKE, utilizamos frequentemente várias séries de perfis de alumínio com ranhura em T na construção de plataformas de teste duradouras ou estruturas de máquinas personalizadas para as necessidades de fabrico dos nossos clientes, valorizando a sua resistência e modularidade.

Ecossistema expansivo de fixadores

Uma grande vantagem da ranhura em T é a enorme variedade de fixadores e acessórios disponíveis. Isto inclui numerosos tipos de porcas em T (deslizantes, roll-in, drop-in, com mola), parafusos em T, suportes de canto (internos e externos), reforços, placas de junção, dobradiças, pegas e ferragens de montagem. Este extenso ecossistema torna as montagens complexas mais fáceis de gerir e permite ligações muito fortes.

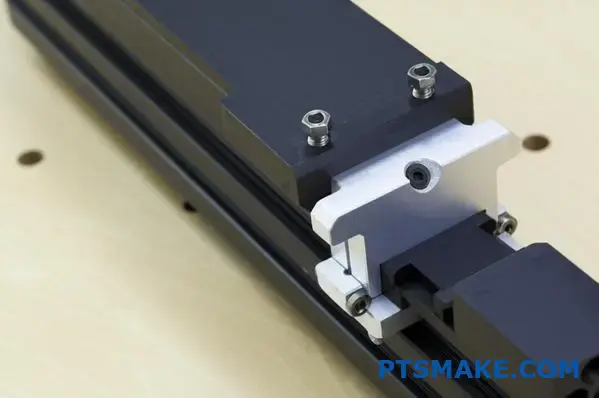

Considerações sobre o movimento

Os perfis padrão da ranhura em T não foram concebidos para o movimento de rolamento integrado como as ranhuras em V. Enquanto os componentes de movimento linear (como calhas lineares e blocos de rolamentos) são frequentemente montados em Nos quadros T-Slot, a ranhura propriamente dita não serve de passagem direta para as rodas. O seu papel é essencialmente de ligação e de suporte.

Comparação entre as ranhuras em T e em V

Este quadro resume as principais diferenças relevantes para as aplicações industriais:

| Caraterística | Perfil V-Slot | Perfil T-Slot |

|---|---|---|

| Geometria da ranhura | Ranhura em V angular | Ranhura em forma de T/Trapezoidal |

| Função principal | Movimento linear integrado | Estruturas e ligações |

| Capacidade de movimento | Incorporado (com rodas em V) | Requer componentes lineares separados |

| Foco na força | Bom para sistemas de movimento ligeiro/médio | Excelente para cargas estruturais |

| Variedade de fixadores | Mais limitado, centrado no movimento | Extremamente amplo, centrado na estrutura |

| Foco industrial | Automação, robótica, impressão 3D | Construção de máquinas, proteção, postos de trabalho |

| Opção para serviço pesado | Menos comum | Amplamente disponível (por exemplo, séries 40, 45+) |

Fazer a escolha certa para as suas necessidades industriais

Em última análise, o "melhor" perfil depende inteiramente das exigências específicas da sua aplicação industrial.

- Dar prioridade à estrutura e à força? Se estiver a construir uma base de máquina que tenha de suportar equipamento pesado, uma estrutura rígida para uma linha de montagem ou uma proteção de segurança robusta, O T-Slot é quase sempre a melhor escolha. O seu design é optimizado para ligações fortes, e a disponibilidade de perfis maiores e mais resistentes e de uma vasta gama de conectores estruturais proporciona uma maior integridade estrutural2 e capacidade de suporte de carga. Com base nos nossos testes, as ligações de ranhura em T padrão oferecem geralmente uma maior resistência à torção e às forças de flexão em comparação com as ligações estruturais de ranhura em V típicas.

- Dar prioridade ao movimento linear integrado? Se a sua aplicação exigir que os componentes deslizem suavemente ao longo da própria extrusão, tal como num sistema de recolha e colocação personalizado, num pórtico para trabalhos ligeiros ou num equipamento de teste automatizado, O V-Slot oferece uma solução simplificada. Combina a orientação da estrutura e do movimento num único perfil.

- Está a considerar uma abordagem híbrida? É perfeitamente viável e muitas vezes prático utilizar ambos. Por exemplo, construa a estrutura principal e estática de uma máquina utilizando perfis T-Slot robustos e, em seguida, utilize extrusões V-Slot para os eixos móveis ou pórticos que funcionam dentro dessa estrutura. Tenha em atenção, no entanto, que a ligação direta de perfis de ranhura em V a perfis de ranhura em T pode exigir placas adaptadoras específicas ou uma seleção cuidadosa dos fixadores devido às diferentes geometrias das ranhuras e ao assento padrão das porcas em T.

Enquanto pode Se a sua escolha for feita com base na função primária pretendida para cada tipo de perfil, geralmente conduz a um design mais eficiente, a uma montagem mais fácil e a um melhor desempenho a longo prazo em ambientes industriais exigentes.

Para que são utilizadas as calhas T-Slot no fabrico de precisão?

Alguma vez teve dificuldade em construir um gabarito robusto e perfeitamente alinhado para uma peça complexa? Ou precisou de uma estrutura de máquina personalizada que permitisse ajustes precisos sem o incómodo de soldar e voltar a maquinar?

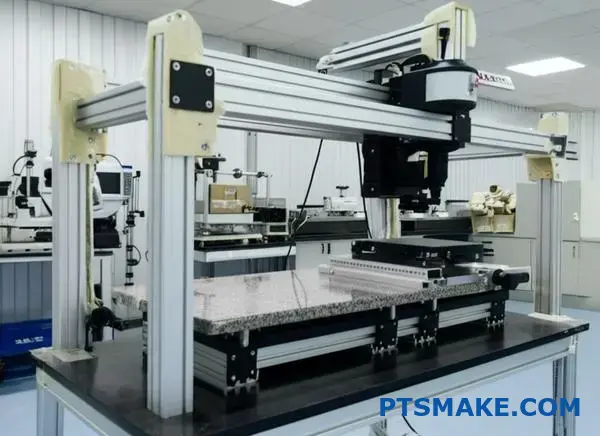

No fabrico de precisão, as calhas de ranhura em T são utilizadas principalmente para construir estruturas altamente adaptáveis e rígidas. Isto inclui bases de máquinas personalizadas, gabaritos de montagem, dispositivos de teste, caixas de células robóticas e sistemas de proteção que requerem uma montagem precisa dos componentes e uma reconfiguração fácil.

As extrusões de alumínio com ranhura em T, frequentemente designadas por carris ou perfis, são incrivelmente versáteis. O seu design único de ranhura permite ligações em qualquer ponto do comprimento sem perfuração ou soldadura. Esta modularidade é uma vantagem significativa, mas no fabrico de precisão, é a sua capacidade de criar estruturas estáveis, exactas e adaptáveis que as torna verdadeiramente indispensáveis. Com base nos meus mais de 15 anos no fabrico de precisão no PTSMAKE, vi estes perfis resolverem inúmeros desafios em que a flexibilidade e a precisão são fundamentais. Vamos analisar exatamente como são aplicados nestes ambientes exigentes.

A base: Porque é que as T-Slots se destacam em definições de precisão

Antes de nos debruçarmos sobre as utilizações específicas, é importante compreender as caraterísticas que tornam as ranhuras em T adequadas para trabalhos de precisão:

- Modularidade e adaptabilidade: Os componentes podem ser facilmente adicionados, removidos ou reposicionados. Isto é crucial durante a criação de protótipos, ajustes de configuração ou quando se modifica um processo. Ao contrário das estruturas soldadas, as alterações não requerem cortes e novas soldaduras, preservando o alinhamento.

- Retidão e consistência inerentes: Os fabricantes de renome produzem extrusões de ranhuras em T com tolerâncias apertadas em termos de retidão e precisão dimensional. Isto proporciona uma base fiável para a construção de conjuntos precisos.

- Resistência e rigidez: Quando corretamente dimensionadas e ligadas, as estruturas com ranhuras em T podem ser incrivelmente fortes e resistir à deflexão. Isto é vital para manter a precisão sob carga, como em bases de máquinas ou dispositivos de medição.

- Facilidade e rapidez de montagem: A construção de estruturas complexas é significativamente mais rápida em comparação com os métodos de fabrico tradicionais. Isto acelera os prazos dos projectos, especialmente para equipamentos personalizados e únicos.

Aplicações principais no fabrico de precisão

A versatilidade dos sistemas de ranhura em T permite-lhes uma vasta gama de aplicações em que a precisão é fundamental.

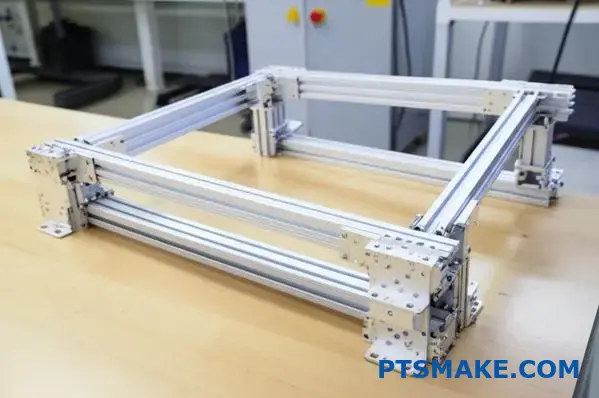

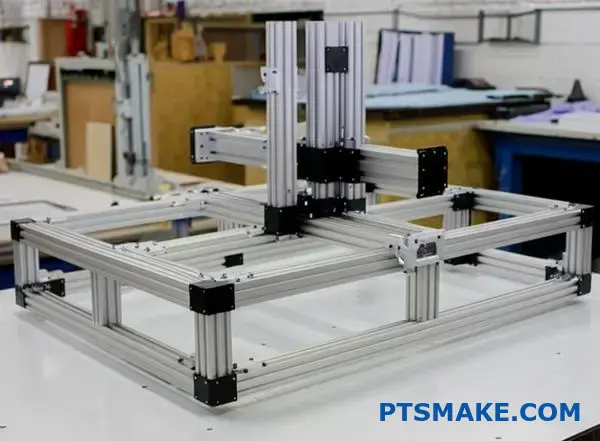

Construção de máquinas personalizadas

As máquinas de precisão, como equipamento CNC especializado, cortadores a laser ou estações de montagem automatizadas, requerem uma base estável e exacta. Os perfis de ranhura em T são frequentemente utilizados para construir a estrutura principal ou o chassis. A sua capacidade de manter o alinhamento e resistir à vibração é fundamental para o desempenho geral da máquina e para a qualidade das peças que produz. Ajudámos frequentemente os clientes do PTSMAKE a conceber bases utilizando perfil de alumínio com ranhura em T para garantir a máxima rigidez dos processos sensíveis.

Gabaritos e acessórios

Esta é talvez uma das utilizações de precisão mais comuns. Os gabaritos e acessórios mantêm as peças de trabalho numa localização específica e repetível para maquinação, montagem, inspeção ou teste.

- Dispositivos de maquinagem: Segurar uma peça com segurança enquanto está a ser fresada, torneada ou retificada, assegurando que as caraterísticas são criadas nas localizações corretas em relação umas às outras.

- Gabaritos de montagem: Orientar a colocação dos componentes durante a montagem para garantir o seu correto ajuste e funcionamento.

- Dispositivos de inspeção: Manter uma peça de forma consistente para medição por CMMs (Máquinas de Medição por Coordenadas) ou sistemas de visão. A precisão da fixação tem um impacto direto na fiabilidade da medição.

A ajustabilidade das ranhuras em T permite que as fixações sejam facilmente modificadas para diferentes variações de peças ou afinadas para um posicionamento ótimo, assegurando uma elevada Repetibilidade3.

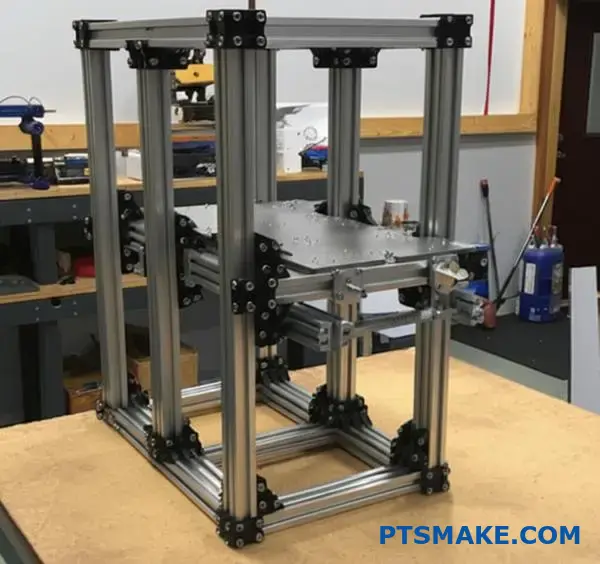

Sistemas automatizados e robótica

As células robóticas e as linhas de fabrico automatizadas dependem fortemente de equipamento posicionado com precisão. As ranhuras em T são utilizadas para construir:

- Pedestais e suportes para robôs: Proporciona uma plataforma estável e ajustável para a montagem de robots industriais.

- Caixas de proteção: Criar uma proteção robusta em torno de células automatizadas que possa integrar facilmente sensores, encravamentos e painéis de acesso.

- Estruturas de transporte: Construir as estruturas de suporte dos sistemas de transporte, assegurando uma transferência de peças suave e precisa.

- Suportes para sensores e câmaras: Permitindo o posicionamento preciso e seguro de sistemas de visão, sensores e actuadores dentro da célula.

Configurações de metrologia e inspeção

A medição de alta precisão exige plataformas estáveis e resistentes a vibrações. As ranhuras em T são ideais para a construção:

- CMM Stands: Suporte de CMMs de granito pesadas ou construção de estruturas personalizadas para volumes de medição maiores.

- Bases de comparadores ópticos: Criação de suportes rígidos para equipamentos de medição ótica sensíveis.

- Equipamentos de medição personalizados: Construção de estruturas para conter peças e dispositivos de medição para tarefas específicas de inspeção sem contacto.

Porque é que as T-Slots ganham muitas vezes às alternativas

Embora existam outros métodos, as ranhuras em T oferecem vantagens distintas em muitos cenários de precisão:

| Caraterística | Estrutura da ranhura em T | Estrutura em aço soldado | Bloco monolítico maquinado |

|---|---|---|---|

| Ajustabilidade | Excelente | Fraco (requer corte) | Nenhum |

| Prazo de execução | Rápido | Moderado a lento | Lento |

| Precisão | Bom a excelente (depende da montagem) | Bom (requer maquinagem pós-soldadura) | Excelente |

| Peso | Ligeiro a moderado | Pesado | Muito pesado |

| Modificação | Fácil | Difícil | Impossível |

| Custo (inicial) | Moderado | Baixo a moderado | Muito elevado |

As estruturas soldadas podem ser muito rígidas, mas carecem de ajustabilidade e requerem frequentemente um alívio de tensões e maquinagem após a soldadura para obter uma elevada precisão. As estruturas monolíticas oferecem a máxima precisão, mas são extremamente caras e inflexíveis. As ranhuras em T conseguem um equilíbrio, oferecendo um bom potencial de precisão com uma flexibilidade sem paralelo e uma utilização mais rápida.

Considerações sobre a utilização de ranhuras em T de precisão

Para maximizar a precisão com sistemas de ranhura em T:

- Escolha o perfil correto: As séries mais pesadas (como 40×40, 45×45 ou maiores) oferecem geralmente maior rigidez. Considere perfis com mais material e paredes mais espessas para estruturas críticas.

- Utilize conectores de alta qualidade: Opte por métodos de ligação robustos, como suportes reforçados, placas de união e fixadores com o binário adequado. Evite confiar apenas em suportes de canto simples para juntas de carga elevada ou de alta precisão.

- Assegurar uma montagem correta: Cortes limpos, montagem quadrada e binário de aperto consistente são cruciais. Na nossa experiência de colaboração com os clientes, as práticas de montagem cuidadosas são tão importantes como os próprios componentes.

- Integrar o movimento linear: Enquanto as ranhuras em T fornecem a estrutura, o movimento linear de alta precisão requer frequentemente guias lineares dedicadas e rolamentos montados para a estrutura da ranhura em T.

Essencialmente, as calhas de ranhura em T fornecem a espinha dorsal estrutural para inúmeras aplicações de fabrico de precisão, permitindo a precisão, adaptabilidade e eficiência exigidas na indústria moderna. O seu design inteligente torna possível a realização de configurações complexas com relativa facilidade.

Quanto peso pode o alumínio com ranhura em T suportar em projectos estruturais?

Está a projetar uma estrutura e pergunta-se se aquele perfil de alumínio com ranhura em T pode realmente suportar a carga de que necessita? Está preocupado com possíveis dobras, falhas ou simplesmente com gastos excessivos em perfis desnecessariamente pesados?

A capacidade de peso do alumínio com ranhura em T não é um número único; depende muito da série de perfis específicos (tamanho e geometria), do comprimento do vão não suportado, do tipo de carga aplicada e da forma como a estrutura está ligada. Geralmente, os perfis maiores com paredes mais espessas suportam significativamente mais peso.

Determinar a capacidade de carga exacta da sua estrutura de alumínio com ranhura em T é crucial para a segurança e funcionalidade. Não é tão simples como escolher um perfil e esperar pelo melhor. Vários factores críticos interagem para definir a quantidade de peso que uma determinada extrusão pode suportar de forma fiável. Se algum destes factores não for tido em conta, os projectos podem ser perigosamente fracos ou ineficientemente construídos em excesso. Nos meus mais de 15 anos a ajudar engenheiros e projectistas da PTSMAKE a dar vida aos seus projectos, avaliar com precisão a capacidade de carga foi sempre um passo fundamental. Vamos analisar os principais elementos a ter em conta.

Fator 1: Tamanho e série do perfil

Este é frequentemente o fator mais significativo. As extrusões com ranhura em T são fornecidas em várias séries, normalmente definidas pelas suas dimensões exteriores (por exemplo, série 20 mm, série 30 mm, série 40 mm, série 45 mm ou equivalentes em polegadas fraccionadas, como a série 10 (1") ou a série 15 (1,5")).

- Dimensões maiores: Geralmente, os perfis com maiores dimensões de secção transversal (como 40x80mm vs. 20x20mm) têm um momento de inércia muito mais elevado, o que significa que resistem muito melhor à flexão.

- Padrões da série: Diferentes fabricantes podem ter geometrias internas ligeiramente diferentes, mesmo dentro da mesma série nominal (por exemplo, versões standard vs. light vs. heavy), afectando a resistência. Consulte sempre os dados específicos do fabricante.

Fator 2: Geometria do perfil e espessura da parede

Para além do tamanho geral, o design interno é importante.

- Espessura da parede: Os perfis com paredes mais espessas fornecem mais material para resistir ao esforço e à flexão. As versões "Light" ou "Eco" reduzem frequentemente a espessura das paredes para poupar peso e custos, mas isso reduz diretamente a capacidade de carga.

- Cinta interna: Alguns perfis têm estruturas internas mais complexas (cintas) que aumentam a rigidez sem aumentar significativamente o peso.

Fator 3: Liga de material e têmpera

A maioria dos perfis de ranhura em T são fabricados em ligas de alumínio 6061 ou 6063.

- Liga de 6061: Oferece frequentemente uma resistência ligeiramente superior à do 6063.

- Temperamento (por exemplo, T6): O tratamento térmico (têmpera) afecta significativamente o limite de elasticidade e a resistência à tração final do material. A T6 é uma têmpera comum que proporciona uma boa resistência. Verifique sempre a liga e a têmpera especificadas pelo fabricante.

Fator 4: Comprimento do vão não suportado

Isto é fundamental. Quanto maior for a distância entre os pontos de apoio (o vão), menos peso uma extrusão pode suportar antes de começar a dobrar-se significativamente ou a falhar. A duplicação do vão pode reduzir a capacidade de carga por um fator de quatro ou até mais, dependendo das condições de carga. As vigas curtas e bem apoiadas são muito mais fortes do que as longas.

Fator 5: Tipo e distribuição da carga

A forma como o peso é aplicado faz uma grande diferença.

- Carga pontual: Uma carga concentrada num único ponto (por exemplo, um motor montado a meio do vão) coloca a maior tensão na viga.

- Carga distribuída: Uma carga distribuída uniformemente ao longo do comprimento (por exemplo, uma placa pesada assente em toda a viga) é geralmente mais fácil de suportar pelo perfil do que uma carga pontual equivalente.

- Carga estática: Um peso constante e imutável.

- Carga dinâmica: Cargas que envolvem movimento, vibração ou impacto (por exemplo, pórticos móveis, braços robóticos). Estas cargas requerem um fator de segurança mais elevado, uma vez que introduzem forças adicionais.

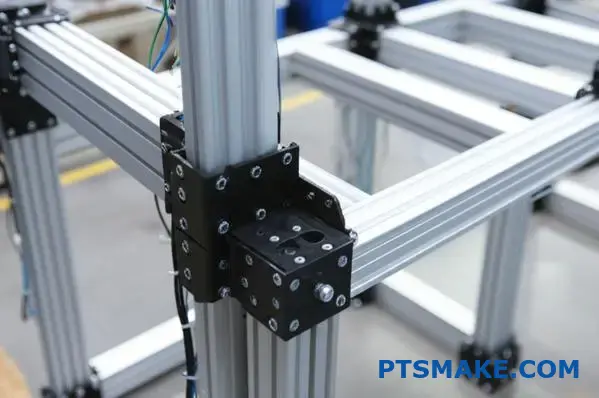

Fator 6: Método de ligação

A forma como os perfis são unidos tem impacto na integridade estrutural global.

- Conectores robustos: A utilização de conectores fortes, como suportes de canto reforçados, placas de união e fixadores com o binário adequado, garante que as juntas não se tornam pontos fracos.

- Fixadores de extremidade vs. suportes: Os fixadores de extremidade podem ser convenientes, mas podem oferecer menos rigidez contra as forças de rack em comparação com os suportes externos em algumas configurações. Na PTSMAKE, para juntas estruturais críticas, recomendamos frequentemente a fixação através de parafusos ou a utilização de hardware de ligação externa substancial, com base nas cargas previstas discutidas com os nossos clientes.

Fator 7: Admissível Deflexão4

A resistência não é apenas não partir; é também não dobrar demasiado sob carga. A deflexão é a quantidade que uma viga se dobra sob carga. Mesmo que um perfil não falhe, a deflexão excessiva pode causar problemas:

- Desalinhamento de peças ligadas

- Ligação de componentes de movimento linear

- Preocupações estéticas ou perceção de instabilidade

A maioria dos fabricantes fornece tabelas de carga ou calculadoras que especificam as capacidades de carga com base numa deflexão máxima permitida (por exemplo, L/200, o que significa que a deflexão não deve exceder o comprimento do vão dividido por 200). É crucial definir um limite de deflexão aceitável para a sua aplicação.

Juntando tudo: Utilizar dados do fabricante

Fiável perfil de alumínio com ranhura em T os fabricantes fornecem documentação técnica pormenorizada, incluindo:

- Propriedades da secção: Momento de inércia (Ix, Iy), módulo de secção.

- Tabelas de carga: Estas tabelas indicam normalmente a carga pontual máxima admissível ou a carga distribuída para vários comprimentos de vãos, muitas vezes com base num limite de deformação específico.

Exemplo de comparação de cargas (ilustrativo - utilize sempre os dados do fabricante):

| Série de perfis (métrica) | Rigidez relativa (aprox.) | Carga típica de casos de utilização | Notas |

|---|---|---|---|

| 20×20 | Baixa | Sensores de luz, pequenos protectores | Ideal para aplicações muito ligeiras |

| 40×40 (padrão) | Médio | Estruturas para estações de trabalho, gabaritos ligeiros | Perfil comum de uso geral |

| 40×80 (padrão) | Elevado | Bases de máquinas, gabaritos mais pesados | Boa resistência numa direção |

| 45×90 (serviço pesado) | Muito elevado | Bases de máquinas pesadas, pórticos | Concebida para cargas significativas |

Os dados do quadro são meramente ilustrativos para efeitos de comparação.

Em caso de dúvida, consultar as especificações do fabricante ou utilizar as ferramentas de cálculo fornecidas pelo mesmo. Para aplicações complexas ou críticas que envolvam cargas dinâmicas ou requisitos de segurança específicos, é altamente recomendável efetuar uma análise estrutural adequada utilizando software de engenharia (FEA - Análise de Elementos Finitos) ou consultar um engenheiro de estruturas. Com base nos nossos testes e colaborações com clientes, a utilização das tabelas de carga do fabricante com um fator de segurança adequado é essencial para projectos fiáveis.

Quanto peso pode o alumínio com ranhura em T suportar em projectos estruturais?

Está a projetar uma estrutura e pergunta-se se esse perfil de alumínio com ranhura em T específico pode realmente suportar a carga necessária? Preocupa-o a possibilidade de dobragem, falha ou simplesmente gastos excessivos em perfis desnecessariamente pesados?

A capacidade de peso do alumínio com ranhura em T não é um número único; depende muito da série de perfis específicos (tamanho e geometria), do comprimento do vão não suportado, do tipo de carga aplicada e da forma como a estrutura está ligada. Geralmente, os perfis maiores com paredes mais espessas suportam significativamente mais peso.

Determinar a capacidade de carga exacta da sua estrutura de alumínio com ranhura em T é vital para a segurança e funcionalidade. Raramente é tão simples como escolher um perfil e esperar que ele se aguente. Vários factores críticos interagem para definir a quantidade de peso que uma determinada extrusão pode suportar de forma fiável. Se algum destes factores não for tido em conta, os projectos podem ser perigosamente fracos ou ineficientemente construídos em excesso. Ao trabalhar em vários projectos no PTSMAKE, a avaliação exacta da capacidade de carga foi sempre um passo fundamental para fornecer soluções fiáveis. Vamos analisar os principais elementos que devem ser considerados.

Fator 1: Tamanho e série do perfil

Este é frequentemente o fator mais significativo que influencia a resistência. As extrusões com ranhura em T são fornecidas em várias séries, normalmente definidas pelas suas dimensões exteriores primárias (por exemplo, séries métricas como 20 mm, 30 mm, 40 mm, 45 mm ou equivalentes em polegadas fraccionadas como as séries de 1" ou 1,5").

- Dimensões maiores: Regra geral, os perfis com maiores dimensões de secção transversal (como um 40x80mm em comparação com um 20x20mm) possuem um momento de inércia muito mais elevado. Esta propriedade significa que resistem muito mais eficazmente às forças de flexão.

- Padrões da série: Tenha em atenção que diferentes fabricantes podem oferecer geometrias internas ligeiramente diferentes, mesmo dentro da mesma série nominal (por exemplo, versões standard vs. light vs. heavy). Estas variações têm um impacto direto na resistência. Consulte sempre os dados técnicos específicos do fabricante para o perfil que pretende utilizar.

Fator 2: Geometria do perfil e espessura da parede

Para além do tamanho total, a conceção interna da extrusão desempenha um papel crucial.

- Espessura da parede: Os perfis com paredes mais espessas fornecem mais material para resistir ao esforço e à flexão. Muitas vezes, estão disponíveis versões "Light" ou "Eco", que reduzem a espessura das paredes para poupar peso e custos de material, mas isto é feito à custa direta da capacidade de carga.

- Cinta interna: Alguns perfil de alumínio com ranhura em T Os desenhos incorporam estruturas internas mais complexas, frequentemente designadas por cintas. Este reforço interno aumenta a rigidez e a resistência às forças de torção, por vezes sem aumentar significativamente o peso total em comparação com um perfil mais simples com as mesmas dimensões exteriores.

Fator 3: Liga de material e têmpera

A liga de alumínio específica e o seu tratamento térmico (têmpera) definem a resistência do material de base. A maioria dos perfis estruturais com ranhura em T são fabricados a partir de ligas como 6061 ou 6063.

- Liga de 6061: Geralmente oferece um rendimento e uma resistência à tração ligeiramente superiores aos do 6063, o que o torna comum para aplicações estruturais mais exigentes.

- Liga de 6063: Ainda muito capaz, frequentemente escolhido pela sua excelente extrudabilidade e acabamento de superfície, adequado para muitas necessidades de enquadramento padrão.

- Temperamento (por exemplo, T6): A designação da têmpera (como -T5 ou -T6) indica o processo específico de tratamento térmico aplicado. T6 é uma têmpera muito comum para perfis estruturais, proporcionando um bom equilíbrio entre resistência e trabalhabilidade. Verifique sempre a liga e a têmpera exactas especificadas pelo fabricante, uma vez que são estas que determinam as propriedades mecânicas do material.

Fator 4: Comprimento do vão não suportado

Este fator é absolutamente crítico. A capacidade de carga de uma viga diminui drasticamente à medida que a distância entre os seus pontos de apoio (o vão) aumenta. Um vão mais longo sem apoio permite muito mais flexão sob a mesma carga em comparação com um vão mais curto. Por exemplo, duplicar o comprimento do vão pode reduzir a carga máxima permitida por um fator de quatro ou mais, dependendo de como a viga é suportada e carregada. As vigas curtas e bem apoiadas são inerentemente muito mais fortes e rígidas do que as longas.

Fator 5: Tipo e distribuição da carga

A forma como o peso é aplicado ao perfil tem um impacto significativo nas tensões dentro do material.

- Carga pontual: Uma carga concentrada num único local (por exemplo, a montagem de um motor pesado diretamente no meio de uma viga) induz normalmente a maior tensão de flexão para um determinado peso.

- Carga distribuída: Uma carga distribuída uniformemente ao longo do comprimento do perfil (por exemplo, uma base de equipamento pesado assente uniformemente ao longo da viga) resulta geralmente numa tensão de pico mais baixa em comparação com uma carga pontual equivalente.

- Cargas estáticas vs. cargas dinâmicas: As cargas estáticas são constantes e imutáveis. As cargas dinâmicas envolvem movimento, vibração ou potencial impacto (como suportar um pórtico ou braço robótico em movimento). As situações dinâmicas introduzem forças adicionais e considerações de fadiga, exigindo sempre um fator de segurança mais elevado nos cálculos de conceção.

Fator 6: Método de ligação

A forma como os perfis individuais são unidos afecta a rigidez global e a distribuição da carga da estrutura montada.

- Conectores robustos: A utilização de material de ligação forte, como cantoneiras reforçadas, placas de união substanciais e a garantia de que os fixadores são apertados com a especificação de binário correta, ajuda a garantir que as próprias juntas não se tornam os pontos fracos da estrutura.

- Fixadores de extremidade vs. suportes: A ligação das extremidades dos perfis por parafusos diretos pode ser conveniente, mas pode oferecer menos resistência a forças de torção ou de rack em comparação com a utilização de suportes externos bem concebidos, especialmente em juntas críticas de suporte de carga. Em projectos anteriores da PTSMAKE, para estruturas que requerem a máxima estabilidade, recomendamos frequentemente métodos de ligação que reforçam a junta externamente, com base nos tipos de carga previstos e discutidos com os nossos clientes.

Fator 7: Admissível Deflexão5

A integridade estrutural não tem apenas a ver com a prevenção da falha total (rotura); tem também a ver com a limitação do grau de curvatura ou flexão da estrutura sob carga. A deflexão é a medida dessa flexão. Mesmo que um perfil seja suficientemente forte para não quebrar, a deflexão excessiva pode causar problemas significativos em muitas aplicações:

- Desalinhamento de peças ou máquinas interligadas.

- Encravamento ou desgaste excessivo dos componentes de movimento linear que correm ao longo do perfil.

- Precisão comprometida em gabaritos, dispositivos ou configurações de medição.

- Questões estéticas ou uma perceção de instabilidade na estrutura.

Os fabricantes mais conceituados fornecem tabelas de carga ou calculadoras online que especificam as capacidades de carga, muitas vezes com base num limite máximo de deflexão permitido. Este limite é frequentemente expresso como uma fração do comprimento do vão (por exemplo, L/200 significa que a deflexão máxima não deve exceder o comprimento do vão dividido por 200). É essencial definir qual o nível de deflexão aceitável para a sua aplicação específica antes de selecionar o perfil.

Juntando tudo: Utilizar dados do fabricante

Dada a interação destes factores, a forma mais fiável de determinar a capacidade de carga de um determinado perfil de alumínio com ranhura em T na sua aplicação é consultar a documentação técnica fornecida pelo fabricante. Estes dados incluem normalmente:

- Propriedades da secção: Valores geométricos chave como o Momento de Inércia (Ix, Iy) e o Módulo de Secção, que são utilizados em cálculos de engenharia.

- Tabelas de carga: Estes são recursos inestimáveis. Normalmente, indicam a carga pontual máxima admissível ou a carga distribuída para vários comprimentos de vãos não suportados, muitas vezes calculada com base num limite de deformação máxima específico (por exemplo, L/200 ou L/300).

Exemplo de comparação da capacidade de carga (apenas para fins ilustrativos - consulte sempre os dados específicos do fabricante)

| Série de perfis (exemplo métrico) | Categoria de rigidez relativa | Nível de carga típico da aplicação | Notas |

|---|---|---|---|

| 20×20 | Baixa | Muito leve (sensores, guardas pequenos) | Utilização estrutural limitada |

| 40×40 (padrão) | Médio | Ligeiro/Médio (estações de trabalho, gabaritos) | Perfil comum de uso geral |

| 40×80 (padrão) | Elevado | Médio/Alto (Bases de máquinas) | Boa resistência ao longo do eixo de 80 mm |

| 45×45 (resistente) | Elevado | Alta (Estruturas robustas, pórticos ligeiros) | Paredes mais espessas do que o normal |

| 45×90 (serviço pesado) | Muito elevado | Muito elevado (maquinaria pesada, pórticos) | Concebida para cargas estruturais significativas |

Este quadro apresenta uma comparação geral; as capacidades reais variam significativamente consoante o fabricante e a geometria específica do perfil.

Ao selecionar um perfil, utilize sempre as tabelas de carga específicas e os dados técnicos do fabricante da extrusão que pretende adquirir. Com base nos nossos testes e colaborações com clientes, a aplicação de um fator de segurança adequado (especialmente para cargas dinâmicas ou estruturas críticas para a segurança) para além dos limites publicados pelo fabricante é crucial para a construção de projectos fiáveis e seguros. Para estruturas altamente complexas, aplicações que envolvam forças dinâmicas significativas ou em que a falha possa ter consequências graves, recomenda-se vivamente a realização de uma análise estrutural formal utilizando software de análise de elementos finitos (FEA) ou a consulta de um engenheiro estrutural qualificado.

O que torna o alumínio T-Slot ideal para componentes personalizados maquinados por CNC?

Já alguma vez se deparou com o desafio de integrar peças únicas e personalizadas numa estrutura rígida? A ideia de modificações dispendiosas ou de estruturas soldadas inflexíveis limita as suas possibilidades de conceção?

As extrusões de alumínio com ranhura em T são ideais para componentes personalizados maquinados por CNC, principalmente devido à sua excecional modularidade, permitindo uma fácil integração, um posicionamento preciso e uma rápida reconfiguração de peças personalizadas sem fabrico ou soldadura complexos, acelerando significativamente a prototipagem e a montagem.

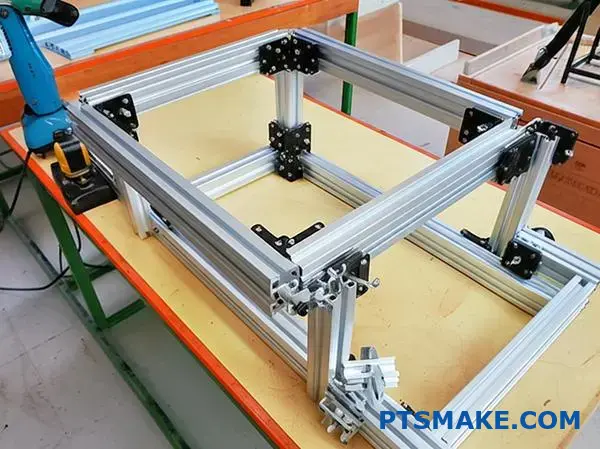

A verdadeira beleza de utilizar um perfil de alumínio com ranhura em T O sistema T-slots, especialmente quando se trata de peças maquinadas CNC personalizadas, reside na sua flexibilidade inerente. Ao contrário dos métodos de construção tradicionais, que muitas vezes o prendem a um design fixo numa fase inicial, as ranhuras em T oferecem uma plataforma dinâmica perfeita para a inovação e adaptação. Esta adaptabilidade é crucial quando se está a desenvolver maquinaria única, acessórios especializados ou sistemas automatizados em que as soluções standard de prateleira não são suficientes. Vamos explorar porque é que este sistema combina tão bem com componentes de design personalizado.

O poder das estruturas adaptáveis

Pense no fluxo de trabalho típico da integração de peças personalizadas. Concebe um componente, talvez um suporte de montagem único ou um suporte de sensor especializado, muitas vezes produzido através de maquinação CNC para maior precisão. Agora, é necessário fixá-lo de forma segura e precisa a uma estrutura maior.

Facilidade de montagem e ajuste

Com as ranhuras em T, esta integração torna-se extremamente simples. As ranhuras contínuas actuam como pontos de montagem universais. Pode deslizar as porcas em T para as ranhuras e posicionar a sua peça maquinada CNC personalizada em quase todo o comprimento da extrusão. A fixação é apenas uma questão de apertar os parafusos. Precisa de ajustar ligeiramente a posição? Desaperte os parafusos, faça deslizar o componente e volte a apertar. Isto contrasta fortemente com as estruturas soldadas, em que o reposicionamento requer frequentemente corte, retificação e nova soldadura, introduzindo potenciais imprecisões e atrasos significativos.

Acelerar a criação de protótipos

Esta facilidade de ajuste é inestimável durante a criação de protótipos. Ao testar um novo projeto de máquina envolvendo peças CNC personalizadas, as iterações rápidas são fundamentais. As ranhuras em T permitem-lhe montar rapidamente uma estrutura, montar os seus componentes personalizados, testar a configuração, identificar problemas, fazer ajustes ou mesmo trocar peças CNC redesenhadas com um tempo de inatividade mínimo. Em projectos anteriores no PTSMAKE, esta capacidade de modificar rapidamente os equipamentos de teste baseados em ranhuras em T poupou tempo e recursos consideráveis em comparação com a construção de protótipos fixos.

Integração perfeita de peças CNC personalizadas

Os sistemas de ranhuras em T são praticamente feitos para incorporar elementos personalizados. As dimensões normalizadas das ranhuras proporcionam uma interface previsível para os seus designs personalizados.

Montagem de suportes e placas personalizados

Quer necessite de um suporte com uma forma única para segurar um motor num ângulo estranho, de uma placa personalizada para montar um conjunto de sensores específico ou de um componente de fixação complexo, a maquinagem CNC pode produzir estas peças com elevada precisão. A conceção destas peças com orifícios de montagem simples que se alinham com o espaçamento padrão das porcas em T faz com que a sua fixação a uma estrutura de ranhura em T seja simples. A estrutura fornece a espinha dorsal estável e ajustável, enquanto a sua peça CNC cumpre a sua função especializada.

Dispositivos de fixação e gabaritos

Para o fabrico e montagem, os gabaritos e acessórios personalizados são muitas vezes essenciais. Estes envolvem frequentemente componentes maquinados por CNC para segurar as peças de trabalho com precisão. A construção da estrutura de base a partir de perfis de ranhura em T permite-lhe posicionar e fixar facilmente estes elementos personalizados exatamente onde são necessários. A inerente modularidade6 do sistema significa que é possível construir dispositivos complexos, com várias peças, que seriam difíceis ou dispendiosos de criar utilizando outros métodos.

Preparar os seus projectos para o futuro

Os requisitos mudam. Os processos evoluem. O equipamento é atualizado. Uma vantagem significativa da estrutura de ranhuras em T é a sua capacidade de adaptação ao longo do tempo.

Modificação e expansão

Imagine a necessidade de adicionar um novo sensor, integrar um atuador maior ou modificar um fluxo de trabalho. Com uma estrutura de ranhura em T a suportar os seus componentes CNC personalizados, estas alterações são relativamente fáceis. Muitas vezes, é possível adicionar novas extrusões, reposicionar componentes existentes ou trocar peças personalizadas sem ter de desmontar toda a estrutura. Esta escalabilidade protege o seu investimento inicial e permite que o seu equipamento evolua a par das suas necessidades.

Comparação com estruturas soldadas

| Caraterística | Estrutura de alumínio com ranhura em T e peças CNC | Estrutura de aço soldado com peças CNC |

|---|---|---|

| Montagem inicial | Ferramentas rápidas e simples | Mais lento, requer conhecimentos de soldadura |

| Integração | Muito fácil (porcas em T, parafusos) | Necessita de perfuração/perfuração/soldadura |

| Ajustabilidade | Excelente | Muito mau (requer corte) |

| Modificação | Fácil, Reversível | Difícil, muitas vezes destrutivo |

| Reconfigurabilidade | Elevado | Baixa |

| Prazo de execução (Mod) | Curto | Longo |

Esta tabela destaca a clara vantagem das ranhuras em T quando a flexibilidade e os futuros ajustes envolvendo peças personalizadas são considerações importantes.

Considerações fundamentais sobre a conceção

Ao conceber componentes maquinados CNC personalizados para a integração de ranhuras em T:

- Normalizar a montagem: Conceba orifícios de montagem nas suas peças personalizadas compatíveis com os tamanhos e espaçamentos comuns das porcas em T para a série de perfis que está a utilizar.

- Considerar as cargas: Certifique-se de que o perfil da ranhura em T escolhido e os métodos de ligação são suficientemente robustos para suportar o peso e as forças operacionais dos seus componentes personalizados. As peças CNC mais pesadas podem necessitar de perfis maiores ou de ligações reforçadas.

- Aproveitar os dois sistemas: Utilize a precisão da maquinagem CNC para os elementos personalizados críticos e a flexibilidade das ranhuras em T para a estrutura de suporte e os ajustes de posicionamento.

Essencialmente, a combinação de peças maquinadas CNC precisas e personalizadas e a estrutura adaptável de um perfil de alumínio com ranhura em T cria uma sinergia poderosa. Permite que engenheiros e projectistas como o nosso leitor típico, Matthew Shekels, construam soluções sofisticadas e personalizadas de forma rápida e eficiente, sem ficarem presos a projectos rígidos e difíceis de modificar. Na PTSMAKE, compreendemos a importância desta integração, fornecendo serviços de maquinação CNC de alta precisão que complementam a versatilidade da construção de ranhuras em T para indústrias que vão desde a robótica à maquinaria especializada.

O que torna o alumínio T-Slot ideal para componentes personalizados maquinados por CNC?

Alguma vez enfrentou o desafio de integrar peças únicas e personalizadas numa estrutura rígida? A ideia de modificações dispendiosas ou de estruturas soldadas inflexíveis limita as suas possibilidades de conceção?

As extrusões de alumínio com ranhura em T são ideais para componentes personalizados maquinados por CNC, principalmente devido à sua excecional modularidade, permitindo uma fácil integração, um posicionamento preciso e uma rápida reconfiguração de peças personalizadas sem fabrico ou soldadura complexos, acelerando significativamente a prototipagem e a montagem.

A verdadeira beleza de utilizar um perfil de alumínio com ranhura em T O sistema T-slots, especialmente quando se trata de peças maquinadas CNC personalizadas, reside na sua flexibilidade inerente. Ao contrário dos métodos de construção tradicionais, que muitas vezes o prendem a um design fixo numa fase inicial, as ranhuras em T oferecem uma plataforma dinâmica perfeita para a inovação e adaptação. Esta adaptabilidade é crucial quando se está a desenvolver maquinaria única, acessórios especializados ou sistemas automatizados em que as soluções standard de prateleira não são suficientes. Vamos explorar porque é que este sistema combina tão bem com componentes de design personalizado.

O poder das estruturas adaptáveis

Pense no fluxo de trabalho típico da integração de peças personalizadas. Concebe um componente, talvez um suporte de montagem único ou um suporte de sensor especializado, muitas vezes produzido através de maquinação CNC para maior precisão. Agora, é necessário fixá-lo de forma segura e precisa a uma estrutura maior.

Facilidade de montagem e ajuste

Com as ranhuras em T, esta integração torna-se extremamente simples. As ranhuras contínuas actuam como pontos de montagem universais. Pode deslizar as porcas em T para as ranhuras e posicionar a sua peça maquinada CNC personalizada em quase todo o comprimento da extrusão. A fixação é apenas uma questão de apertar os parafusos. Precisa de ajustar ligeiramente a posição? Desaperte os parafusos, faça deslizar o componente e volte a apertar. Isto contrasta fortemente com as estruturas soldadas, em que o reposicionamento requer frequentemente corte, retificação e nova soldadura, introduzindo potenciais imprecisões e atrasos significativos.

Acelerar a criação de protótipos

Esta facilidade de ajuste é inestimável durante a criação de protótipos. Ao testar um novo projeto de máquina envolvendo peças CNC personalizadas, as iterações rápidas são fundamentais. As ranhuras em T permitem-lhe montar rapidamente uma estrutura, montar os seus componentes personalizados, testar a configuração, identificar problemas, fazer ajustes ou mesmo trocar peças CNC redesenhadas com um tempo de inatividade mínimo. Em projectos anteriores no PTSMAKE, esta capacidade de modificar rapidamente os equipamentos de teste baseados em ranhuras em T poupou tempo e recursos consideráveis, como a redução do desperdício de material e dos custos de trabalho manual, em comparação com a construção de protótipos fixos.

Integração perfeita de peças CNC personalizadas

Os sistemas de ranhuras em T são praticamente feitos para incorporar elementos personalizados. As dimensões normalizadas das ranhuras proporcionam uma interface previsível para os seus designs personalizados.

Montagem de suportes e placas personalizados

Quer necessite de um suporte com uma forma única para segurar um motor num ângulo estranho, de uma placa personalizada para montar um conjunto de sensores específico ou de um componente de fixação complexo, a maquinagem CNC pode produzir estas peças com elevada precisão. A conceção destas peças com orifícios de montagem simples que se alinham com o espaçamento padrão das porcas em T faz com que a sua fixação a uma estrutura de ranhura em T seja simples. A estrutura fornece a espinha dorsal estável e ajustável, enquanto a sua peça CNC cumpre a sua função especializada.

Dispositivos de fixação e gabaritos

Para o fabrico e montagem, os gabaritos e acessórios personalizados são muitas vezes essenciais. Estes envolvem frequentemente componentes maquinados por CNC para segurar as peças de trabalho com precisão. A construção da estrutura de base a partir de perfis de ranhura em T permite-lhe posicionar e fixar facilmente estes elementos personalizados exatamente onde são necessários. A inerente modularidade7 do sistema significa que é possível construir dispositivos complexos, com várias peças, que seriam difíceis ou dispendiosos de criar utilizando outros métodos.

Preparar os seus projectos para o futuro

Os requisitos mudam. Os processos evoluem. O equipamento é atualizado. Uma vantagem significativa da estrutura de ranhuras em T é a sua capacidade de adaptação ao longo do tempo.

Modificação e expansão

Imagine a necessidade de adicionar um novo sensor, integrar um atuador maior ou modificar um fluxo de trabalho. Com uma estrutura de ranhura em T a suportar os seus componentes CNC personalizados, estas alterações são relativamente fáceis. Muitas vezes, é possível adicionar novas extrusões, reposicionar componentes existentes ou trocar peças personalizadas sem ter de desmontar toda a estrutura. Esta escalabilidade protege o seu investimento inicial e permite que o seu equipamento evolua a par das suas necessidades.

Comparação com estruturas soldadas

Eis um rápido olhar sobre a comparação entre as ranhuras em T e as estruturas soldadas tradicionais na integração de peças CNC personalizadas:

| Caraterística | Estrutura de alumínio com ranhura em T e peças CNC | Estrutura de aço soldado com peças CNC |

|---|---|---|

| Montagem inicial | Ferramentas rápidas e simples | Mais lento, requer conhecimentos de soldadura |

| Integração | Muito fácil (porcas em T, parafusos) | Necessita de perfuração/perfuração/soldadura |

| Ajustabilidade | Excelente | Muito mau (requer corte) |

| Modificação | Fácil, Reversível | Difícil, muitas vezes destrutivo |

| Reconfigurabilidade | Elevado | Baixa |

| Prazo de execução (Mod) | Curto | Longo |

| Custo (ciclo de vida) | Frequentemente inferior devido à adaptabilidade | Pode ser elevado devido à necessidade de retrabalho |

Esta tabela destaca a clara vantagem das ranhuras em T quando a flexibilidade e os futuros ajustes envolvendo peças personalizadas são considerações importantes. Embora os custos iniciais de material possam, por vezes, ser comparáveis, a facilidade de modificação com ranhuras em T conduz frequentemente a custos globais de projeto mais baixos.

Considerações fundamentais sobre a conceção

Ao conceber componentes maquinados CNC personalizados para a integração de ranhuras em T:

- Normalizar a montagem: Conceba orifícios de montagem nas suas peças personalizadas compatíveis com os tamanhos e espaçamentos comuns das porcas em T para a série de perfis que está a utilizar. Isto simplifica a montagem e a troca de componentes.

- Considerar as cargas: Certifique-se de que o perfil da ranhura em T escolhido e os métodos de ligação são suficientemente robustos para suportar o peso e as forças operacionais dos seus componentes personalizados. As peças CNC mais pesadas podem necessitar de perfis maiores ou de ligações reforçadas, como reforços ou placas de união.

- Aproveitar os dois sistemas: Utilize a precisão da maquinagem CNC para os elementos personalizados críticos em que são essenciais tolerâncias apertadas. Utilize a flexibilidade das ranhuras em T para a estrutura de suporte, os ajustamentos e a estrutura global.

Essencialmente, a combinação de peças maquinadas CNC precisas e personalizadas e a estrutura adaptável de um perfil de alumínio com ranhura em T cria uma sinergia poderosa. Permite que engenheiros e projectistas como o nosso leitor típico, Matthew Shekels, construam soluções sofisticadas e personalizadas de forma rápida e eficiente, sem ficarem presos a projectos rígidos e difíceis de modificar. Na PTSMAKE, compreendemos a importância desta integração, fornecendo serviços de maquinação CNC de alta precisão que complementam a versatilidade da construção de ranhuras em T para indústrias que vão desde a robótica e automação ao desenvolvimento de maquinaria especializada. Concentramo-nos em fornecer componentes fiáveis que se adaptam perfeitamente a estes sistemas flexíveis.

O que torna o alumínio T-Slot ideal para componentes personalizados maquinados por CNC?

Já alguma vez teve dificuldade em montar uma peça única, maquinada com precisão, numa estrutura, mas achou os ajustes difíceis ou impossíveis? Está à procura de uma forma de construir estruturas que acomodem facilmente componentes personalizados sem o prender a um design fixo?

As extrusões de alumínio com ranhuras em T constituem uma base ideal para componentes personalizados maquinados por CNC, uma vez que a sua modularidade inerente permite uma montagem fácil, um posicionamento preciso, ajustes simples e uma prototipagem rápida, contornando a rigidez e o retrabalho associados às estruturas soldadas.

Quando se constrói maquinaria especializada, acessórios ou sistemas automatizados, as peças padrão muitas vezes não são suficientes. São necessários componentes maquinados de acordo com especificações exactas - peças que desempenham uma função única ou que se adaptam a um espaço específico. Integrar estas peças maquinadas CNC personalizadas num conjunto maior de forma eficiente e precisa pode ser um grande obstáculo. É aqui que os pontos fortes de uma perfil de alumínio com ranhura em T oferece um nível de flexibilidade que os métodos de fabrico tradicionais simplesmente não conseguem igualar.

O poder de uma fundação adaptável

A principal vantagem reside na própria ranhura em T. Esta ranhura contínua actua como um sistema de acoplamento universal ao longo de todo o comprimento da extrusão.

Integração sem esforço

Imagine que acabou de receber um suporte personalizado, maquinado por CNC, de um fornecedor como nós da PTSMAKE. Com uma estrutura de ranhura em T, a montagem é simples. Basta introduzir as porcas em T na ranhura, posicionar a peça personalizada e fixá-la com parafusos. Não há necessidade de pré-perfuração precisa numa estrutura sólida ou das complexidades da soldadura. Isto simplifica imenso a montagem, especialmente quando se trata de várias peças personalizadas.

Posicionamento e ajuste de precisão

Necessidade de montar o suporte do sensor personalizado exatamente 150 mm da extremidade? Ou talvez os testes revelem que precisa de ser ligeiramente deslocado? As ranhuras em T facilitam este processo. Desaperte os parafusos, faça deslizar o componente ao longo da ranhura até à localização exacta (muitas vezes utilizando marcas de medição no perfil ou gabaritos simples) e volte a apertar. Esta capacidade de afinação é inestimável, garantindo que as suas peças CNC personalizadas são posicionadas com a precisão necessária para um desempenho ótimo. Conseguir este nível de liberdade e precisão posicional com uma estrutura soldada exigiria um retrabalho significativo.

Simplificando o design de componentes personalizados

Saber que vai utilizar uma estrutura com ranhura em T pode até simplificar o design das próprias peças CNC personalizadas.

Caraterísticas de montagem normalizadas

Em vez de conceber flanges de montagem complexas ou de ter de prever a localização exacta dos orifícios numa estrutura de grandes dimensões, pode conceber as suas peças CNC com orifícios de passagem simples ou contra-orifícios devidamente espaçados para porcas em T padrão. Isto torna a própria peça personalizada potencialmente mais simples (e muitas vezes mais económica) de maquinar, concentrando a complexidade nos seus aspectos funcionais e não na sua interface de montagem.

Fixação versátil

Esta sinergia é particularmente poderosa na criação de gabaritos e dispositivos. Pode utilizar perfis de ranhura em T para construir a estrutura principal, proporcionando rigidez geral e posicionamento bruto. Em seguida, blocos, grampos ou localizadores maquinados por CNC personalizados podem ser montados com precisão nas ranhuras em T para interagir perfeitamente com a peça de trabalho. Esta combinação permite obter dispositivos de fixação altamente precisos e adaptáveis que podem ser frequentemente reconfigurados para diferentes peças ou variações de processo. Na nossa experiência na PTSMAKE, a construção de dispositivos de teste desta forma acelera significativamente o desenvolvimento para clientes em sectores como o aeroespacial e os dispositivos médicos.

Acelerar a prototipagem e os ciclos de iteração

Dar vida a um novo produto ou sistema automatizado envolve frequentemente tentativas e erros. Os sistemas de ranhuras em T aceleram drasticamente este processo iterativo.

Montagem e modificação rápidas

Pode montar um protótipo de estrutura, montar os seus componentes CNC personalizados iniciais e testar a funcionalidade numa fração do tempo que levaria a fabricar e montar uma estrutura soldada. Se os testes revelarem a necessidade de alterações - talvez um suporte personalizado precise de ser reforçado ou um ponto de montagem precise de ser deslocado - pode rapidamente desapertar, trocar ou reposicionar os componentes. Este ciclo de feedback rápido permite aos designers e engenheiros, como o nosso leitor típico Matthew Shekels, que desenvolve hardware na Nimble Robotics, aperfeiçoar os seus projectos muito mais rapidamente.

Redução de resíduos e custos

A modificação de um quadro com ranhura em T raramente requer a eliminação de componentes principais. Os perfis podem ser reutilizados e apenas as peças personalizadas específicas que necessitam de alterações requerem refabricação. Isto contrasta fortemente com as estruturas soldadas, onde as modificações envolvem frequentemente cortes e novas soldaduras, comprometendo potencialmente a integridade da estrutura ou exigindo uma reconstrução completa, poupando assim custos de material e mão de obra.

Ranhura em T vs. Molduras soldadas para integração personalizada

Eis uma comparação rápida centrada na integração de peças CNC personalizadas:

| Caraterística | Estrutura de alumínio com ranhura em T | Estrutura em aço/alumínio soldado |

|---|---|---|

| Montagem de peças CNC | Fácil (porcas em T, parafusos) | Necessita de perfuração/perfuração/soldadura |

| Ajuste de posição | Excelente, Contínuo | Muito difícil, muitas vezes destrutivo |

| Velocidade de prototipagem | Rápido | Lento |

| Facilidade de modificação | Alto, Reversível | Baixa, mão de obra intensiva |

| Reconfigurabilidade | Elevado | Muito baixo |

| Potencial de danos | Baixa (montagem não destrutiva) | Moderado (calor de soldadura/distorção) |

Esta comparação sublinha a razão pela qual os sistemas de ranhura em T são preferidos quando a flexibilidade e a integração de elementos personalizados são factores-chave de conceção. O sistema mantém uma boa estabilidade dimensional8 durante a montagem e modificação, o que é crucial para aplicações de precisão.

A escolha de uma estrutura de alumínio com ranhura em T proporciona uma plataforma inerentemente adaptável e precisa que complementa na perfeição a utilização de componentes maquinados CNC personalizados. Simplifica a integração, permite ajustes fáceis, acelera o desenvolvimento e permite modificações futuras - tornando-a a escolha ideal para projectos inovadores que requerem peças à medida e estruturas flexíveis.

Saiba mais sobre o processo de extrusão do alumínio e o seu impacto nas propriedades do perfil. ↩

Descubra como a geometria do perfil e os métodos de ligação afectam diretamente a estabilidade global e a capacidade de carga da sua estrutura. ↩

Saiba como os sistemas de ranhura em T ajudam a obter um posicionamento consistente das peças, essencial para a qualidade em processos automatizados e conceção de dispositivos. ↩

Compreender a deflexão ajuda a garantir que a estrutura funciona corretamente e com segurança sob carga e não apenas evita a rutura. ↩

Compreender como os limites de deflexão afectam o desempenho estrutural e o alinhamento dos componentes nos seus projectos. ↩

Explore a forma como a conceção modular inerente simplifica a montagem, a personalização e as futuras modificações de estruturas complexas. ↩

Explore a forma como a conceção modular inerente simplifica a montagem, a personalização e as futuras modificações de estruturas complexas. ↩

Compreender isto garante que a sua estrutura mantém a exatidão ao longo do tempo e sob várias cargas operacionais. ↩