Muitos fabricantes têm dificuldade em decidir se a extrusão é adequada para o seu projeto devido a preocupações com os custos. Já vi clientes hesitarem em escolher a extrusão, preocupados com os elevados investimentos em ferramentas e incertos quanto à viabilidade económica do processo para as suas necessidades de produção.

A extrusão não é geralmente dispendiosa em comparação com outros processos de fabrico. Embora os custos iniciais das ferramentas variem entre $2,000 e $10,000, os custos por peça tornam-se muito económicos em volumes mais elevados, caindo frequentemente para cêntimos por peça, o que a torna rentável para a produção de volumes médios e elevados.

Deixe-me explicar exatamente porque é que a extrusão pode ser surpreendentemente económica para os projectos certos. Ajudei dezenas de clientes da PTSMAKE a poupar significativamente ao optar pela extrusão para as aplicações adequadas. A chave é compreender quando é que este processo faz sentido em termos financeiros e como otimizar os seus projectos para tirar partido da sua eficiência de custos. Continue a ler para descobrir se a extrusão pode ser a sua solução de fabrico mais rentável.

Quanto custa a extrusão de alumínio personalizada?

Já tentou fazer um orçamento para uma extrusão de alumínio personalizada e deparou-se com preços surpreendentemente variáveis? Obter um custo direto parece um desafio quando o seu design é único, certo?

Os custos da extrusão de alumínio personalizada dependem fortemente de factores como a complexidade da matriz de extrusão (ferramentas), a liga de alumínio específica escolhida, a complexidade do design do perfil, a quantidade total da encomenda e quaisquer retoques de acabamento necessários. Embora exista um investimento inicial para o molde, o custo por peça diminui frequentemente de forma significativa com volumes de produção mais elevados.

Vamos aprofundar um pouco mais o que determina estes custos. Para determinar o preço exato é necessário compreender como interagem os diferentes elementos. Com base na experiência do projeto PTSMAKE, sabemos que vários fatores-chave influenciam consistentemente a cotação final que você recebe de um fabricante de extrusão de alumínio.

Compreender os principais factores de custo

A decomposição dos custos ajuda a esclarecer para onde vai o seu orçamento e onde poderá haver potenciais poupanças.

Investimento em ferramentas (matrizes)

A matriz de extrusão é a ferramenta personalizada que dá forma ao alumínio. O seu custo é um fator primordial, especialmente para novos perfis. Formas mais complexas, tolerâncias mais apertadas ou perfis maiores significam geralmente uma matriz mais cara. No entanto, este é normalmente um custo único, e compreender amortização de matrizes1 mostra como este investimento se espalha pelo total de peças produzidas, reduzindo significativamente o custo por peça em séries maiores.

Custos de material

O alumínio não é apenas alumínio. A liga específica (como 6061 ou 6063) tem impacto no preço com base nas suas propriedades e na disponibilidade no mercado. Naturalmente, o peso do próprio perfil de alumínio também é um componente importante - perfis mais pesados ou maiores utilizam mais matéria-prima. As flutuações do mercado nos preços do alumínio também podem ter um papel importante.

Complexidade do perfil e tolerâncias

Um desenho complexo com muitas cavidades, paredes finas ou tolerâncias dimensionais excecionalmente apertadas requer ferramentas mais precisas e velocidades de extrusão mais lentas. Isto aumenta a dificuldade de fabrico e pode influenciar o custo. Os perfis mais simples são geralmente menos dispendiosos de produzir.

Quantidade da encomenda

Como na maioria dos processos de fabrico, o volume é importante. Os custos iniciais de instalação e o investimento na matriz são distribuídos pelo número de unidades produzidas. Quantidades mais elevadas resultam normalmente num custo mais baixo por pé ou peça extrudida. As pequenas séries terão inevitavelmente um custo unitário mais elevado.

Operações de acabamento e secundárias

A sua peça necessita de anodização, revestimento em pó, corte especial, perfuração ou maquinagem CNC após a extrusão? Cada passo adicional acrescenta valor, mas também contribui para o custo final. Defina estas necessidades desde o início para obter um orçamento exato.

Eis um quadro recapitulativo rápido:

| Fator de custo | Influência primária | Impacto potencial no custo unitário |

|---|---|---|

| Ferramentas (Matrizes) | Complexidade do perfil, tamanho | Alto (inicial), baixo (amortizado) |

| Liga de alumínio | Preço de mercado, liga específica selecionada | Médio |

| Complexidade do perfil | Intricação do projeto, tolerâncias | Médio a elevado |

| Quantidade da encomenda | Volume das peças | Alto (menor volume), Baixo (maior volume) |

| Conclusão/Secundário | Anodização, revestimento, maquinagem, etc. | Baixo a elevado (depende das necessidades) |

Trabalhar com um parceiro experiente como o PTSMAKE pode ajudar a navegar por estes factores, optimizando potencialmente o seu design para uma melhor relação custo-eficácia sem comprometer a função.

Qual é a procura de extrusão de alumínio?

Já se interrogou sobre o grau de utilização das extrusões de alumínio? Está a tentar perceber se este material versátil tem um futuro sólido em várias indústrias?

A procura de extrusão de alumínio é robusta e está em constante crescimento em vários sectores a nível mundial. Os principais impulsionadores incluem as indústrias da construção, automóvel (particularmente veículos eléctricos), maquinaria industrial e eletrónica de consumo, valorizando a sua leveza, força, resistência à corrosão e reciclabilidade.

Vamos explorar de onde vem esta procura. Compreender as aplicações específicas e as tendências ajuda a pintar uma imagem mais clara do motivo pelo qual as extrusões de alumínio são tão procuradas. Na minha experiência de trabalho com vários clientes na PTSMAKE, a versatilidade da extrusão de alumínio é a sua principal força, impulsionando a adoção em locais inesperados.

Principais sectores que impulsionam a procura

Várias indústrias importantes dependem fortemente das extrusões de alumínio, cada uma delas tirando partido das suas propriedades únicas.

Construção civil

Este sector é, sem dúvida, o maior consumidor. Pense em caixilhos de janelas, caixilhos de portas, paredes de cortina e componentes estruturais. A resistência do alumínio às intempéries, a baixa manutenção e a capacidade de ser moldado em formas complexas tornam-no ideal. O impulso para edifícios energeticamente eficientes também aumenta a procura de perfis de alumínio com rutura térmica. Muitos projectos que consultámos no PTSMAKE requerem especificamente perfis personalizados para designs arquitectónicos únicos, mostrando a necessidade de um fabricante de extrusão de alumínio capaz.

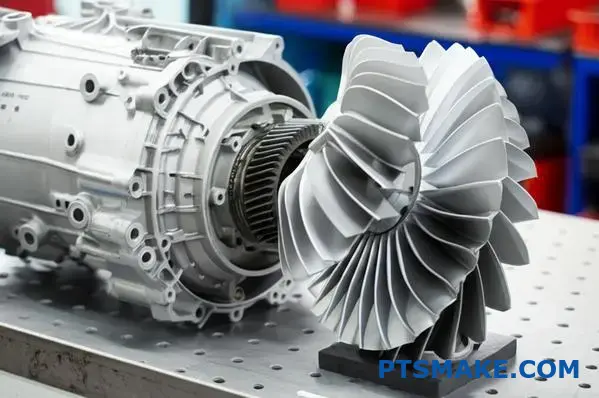

Automóvel e transportes

A redução de peso é fundamental neste caso, especialmente com o aumento dos veículos eléctricos (EVs) que procuram uma maior autonomia. As extrusões de alumínio são utilizadas em caixas de bateria, estruturas de carroçaria, componentes de chassis e acabamentos. A sua elevada relação resistência/peso ajuda a melhorar a eficiência do combustível e o desempenho. Observámos um aumento significativo nos pedidos de informação sobre perfis complexos como 6061-T62 para aplicações no sector automóvel.

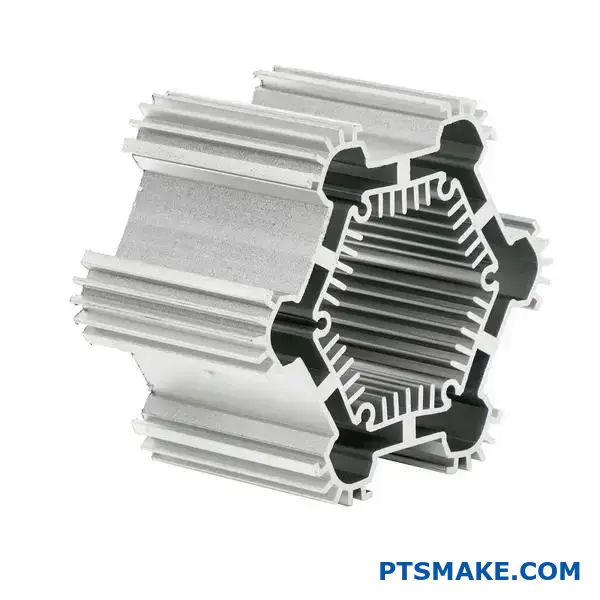

Aplicações industriais

Desde estruturas de equipamento de automação de fábricas e sistemas de transporte até dissipadores de calor para máquinas e eletrónica, as extrusões de alumínio proporcionam integridade estrutural e flexibilidade de design. A facilidade de montagem utilizando perfis de ranhura em T, por exemplo, é uma grande vantagem.

Bens de consumo e eletrónica

Encontrará extrusões em electrodomésticos, mobiliário, dispositivos de iluminação e caixas electrónicas (como corpos de computadores portáteis ou molduras de smartphones). O apelo estético e as opções de acabamento duradouro (como a anodização ou o revestimento em pó) são factores-chave neste caso.

Eis um breve resumo dos principais factores:

| Indústria | Principais factores de procura | Perspectivas de tendências |

|---|---|---|

| Construção | Conceção arquitetónica, Eficiência energética, Durabilidade | Forte crescimento |

| Automóvel | Leveza (EVs), segurança, desempenho | Crescimento elevado |

| Industrial | Modularidade, resistência, dissipação de calor | Crescimento estável |

| Bens de consumo | Estética, durabilidade, miniaturização | Crescimento moderado |

A tendência geral aponta para a continuação de uma forte procura, alimentada pela inovação e pelas vantagens inerentes ao alumínio como material. A parceria com um fabricante de extrusão de alumínio experiente garante que pode tirar partido destas vantagens de forma eficaz para as suas necessidades específicas.

Porque é que se chama alumínio 80/20?

Já alguma vez se interrogou sobre o nome "Alumínio 80/20"? Parece bastante específico, quase como uma fórmula, mas a sua origem parece muitas vezes pouco clara, certo?

O termo "80/20 Aluminum" refere-se principalmente a um sistema modular de caixilharia de extrusão de alumínio com ranhuras em T, popularizado pela empresa 80/20 Inc. O próprio nome é inspirado no princípio de Pareto, ou na regra 80/20, reflectindo a eficiência e a versatilidade do sistema e não uma composição específica de alumínio.

Vamos analisar um pouco melhor esta convenção de nomes. É um ponto comum de confusão, uma vez que muitos assumem inicialmente que está relacionado com as propriedades ou dimensões do material. No entanto, a realidade tem mais a ver com uma filosofia e um sistema de produto. Compreender esta distinção é fundamental, especialmente quando está a considerar diferentes opções de alumínio estrutural para os seus projectos.

A ligação do princípio de Pareto

A ideia central vem do princípio de Pareto, frequentemente designado por regra 80/20. Este princípio sugere que cerca de 80% dos efeitos resultam de 20% das causas.

Como a 80/20 Inc. Aplicou-o

Os fundadores da 80/20 Inc. adoptaram este nome para dar corpo à ideia de que o seu sistema de caixilharia modular proporcionava uma solução altamente eficiente - talvez implicando que 80% de soluções de caixilharia poderiam ser alcançadas com 20% do esforço ou componentes tradicionais, graças à flexibilidade do sistema. Isto demonstra a versatilidade e o poder de resolução de problemas do seu sistema de extrusão de alumínio com ranhuras em T.

O que importa é o sistema, não a liga

É fundamental compreender que "80/20" não define o tipo de liga de alumínio utilizado.

Equívocos comuns

Muitos engenheiros pensam inicialmente que "80/20" pode referir-se a:

- Uma mistura de alumínio 80% e outros metais 20% (Incorreto).

- Uma dimensão de perfil específica (incorreto - os perfis existem em muitos tamanhos).

- Uma série específica de alumínio (Incorreto - normalmente utiliza ligas como 6105-T5 ou 6063-T6, comuns em extrusões estruturais).

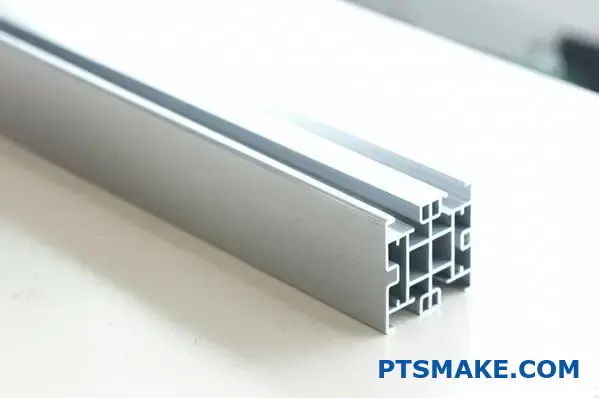

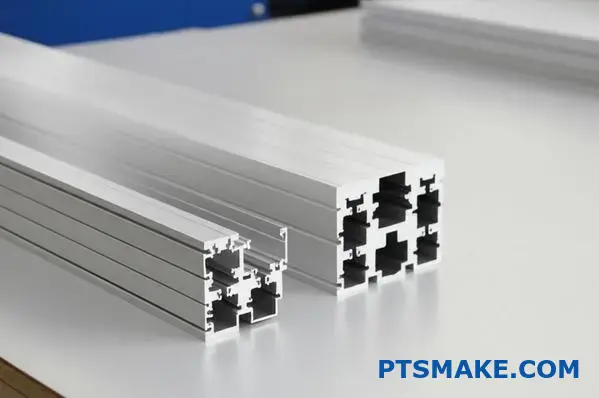

O sistema gira em torno de perfis de alumínio extrudido com uma Perfil da ranhura em T3permitindo que os componentes sejam facilmente ligados através de fixadores especializados. Esta modularidade é a caraterística que o define.

%[Perfis de alumínio prateado com ranhura em T utilizados por um fabricante de extrusão estrutural](

"Perfis de extrusão de alumínio com ranhura em T")

O que define o sistema?

| Caraterística | Descrição | Implicações |

|---|---|---|

| Modularidade | Os componentes ligam-se e desligam-se facilmente utilizando ranhuras em T e fixadores. | Alta flexibilidade, estruturas reconfiguráveis. |

| Extrusão | Perfis criados por extrusão de alumínio, garantindo resistência e consistência. | Leve mas resistente, permite formas complexas. |

| Versatilidade | Utilizado para proteção de máquinas, armações, postos de trabalho, estruturas de automatização, etc. | Ampla gama de aplicações em todos os sectores. |

| Eficiência | Montagem mais rápida em comparação com as estruturas de aço soldadas. | Redução potencial do tempo e dos custos de mão de obra. |

Enquanto a 80/20 Inc. popularizou o sistema e o nome, o conceito de extrusões de alumínio com ranhura em T é agora amplamente adotado. Muitas empresas, incluindo parceiros fiáveis do fabricante de extrusão de alumínio como nós na PTSMAKE, produzem perfis compatíveis semelhantes. Quando se fala de alumínio "tipo 80/20", as pessoas referem-se normalmente a este sistema modular de ranhura em T em geral, independentemente do fabricante específico. Compreender a origem ajuda a esclarecer que se está à procura de um tipo do sistema e não uma mistura específica de materiais.

Quais são os defeitos da extrusão de alumínio?

Já alguma vez recebeu peças extrudidas apenas para encontrar falhas inesperadas que comprometem a sua função ou aspeto? Lidar com imperfeições após a produção pode ser frustrante e dispendioso, certo?

Os defeitos mais comuns na extrusão de alumínio incluem problemas de superfície, como riscos, linhas de matriz e bolhas; problemas dimensionais, como torção, deformação e ângulos incorrectos; e falhas estruturais internas, como vazios, fissuras ou má qualidade. ligações metalúrgicas4.

Embora a extrusão de alumínio seja um processo altamente eficaz, como qualquer método de fabrico, não está imune a potenciais defeitos. Compreender estes problemas comuns é o primeiro passo para os evitar. Com base na experiência do projeto PTSMAKE, identificar a causa raiz é crucial para implementar ações corretivas e garantir a qualidade consistente do seu fabricante de extrusão de alumínio.

Imperfeições de superfície comuns

Estes defeitos são visíveis no exterior da extrusão e afectam frequentemente a estética e, eventualmente, os tratamentos de superfície.

Riscos e marcas de manuseamento

Estes podem ocorrer durante a extrusão, arrefecimento, estiramento ou transporte se os perfis não forem manuseados cuidadosamente. A manutenção adequada do equipamento e os protocolos de manuseamento são essenciais.

Linhas de cunhagem

Linhas finas e paralelas que correm ao longo do comprimento da extrusão. São normalmente causadas por imperfeições ou desgaste na superfície de suporte da matriz. As linhas mais pequenas são muitas vezes aceitáveis, mas as linhas mais pesadas indicam problemas na matriz.

Bolhas ou borbulhas

Áreas elevadas na superfície, frequentemente causadas por gases presos (como o hidrogénio) no lingote de alumínio ou pela humidade introduzida durante o processo.

Desvios dimensionais e de forma

Estas estão relacionadas com o facto de o perfil não corresponder às tolerâncias geométricas especificadas.

Torcer e deformar

A extrusão não permanece reta ao longo do seu comprimento. Isto resulta frequentemente de um arrefecimento desigual após a saída da matriz ou de um estiramento incorreto.

Dimensões ou ângulos incorrectos

As secções do perfil são mais grossas, mais finas ou têm um ângulo incorreto em comparação com as especificações do desenho. Normalmente, isto aponta para a conceção da matriz ou para problemas de desgaste.

Problemas estruturais internos

Estes defeitos encontram-se no próprio material e podem afetar a resistência e a integridade da peça.

Vazios e porosidade

Pequenas cavidades internas causadas por aprisionamento de gás ou contração durante a solidificação. A qualidade do lingote e o controlo do processo são factores-chave de prevenção.

Fissuras

As fissuras internas ou superficiais podem resultar de tensão excessiva durante a extrusão ou o arrefecimento, ou de problemas com a própria liga.

Eis um quadro recapitulativo rápido:

| Categoria de defeito | Exemplos específicos | Causas potenciais |

|---|---|---|

| Superfície | Riscos, linhas de matriz, bolhas | Manuseamento, desgaste da matriz, gás/umidade retidos |

| Dimensão/forma | Torcer, deformar, fora das especificações | Arrefecimento irregular, problemas de estiramento, conceção/desgaste da matriz |

| Estrutura interna | Vazios, fissuras, ligações deficientes | Aprisionamento de gás, retração, tensão, qualidade da liga |

A parceria com um fabricante de extrusão de alumínio meticuloso implica uma comunicação clara sobre as normas de qualidade aceitáveis e processos de inspeção minuciosos para detetar atempadamente estes potenciais defeitos.

Que certificações deve ter um fabricante de extrusão de alumínio de qualidade?

Já se sentiu sobrecarregado ao tentar decifrar quais as certificações que garantem efetivamente a qualidade de um fabricante? Ao ver um logótipo, fica na dúvida se este reflecte realmente uma produção consistente e fiável?

Um fabricante de extrusão de alumínio de qualidade deve, no mínimo, possuir a certificação ISO 9001, demonstrando um sistema de gestão de qualidade robusto. Dependendo da indústria servida, certificações como IATF 16949 (Automóvel) ou AS9100 (Aeroespacial) indicam capacidades especializadas e adesão a normas mais rigorosas.

As certificações não são apenas distintivos; elas representam um compromisso com processos padronizados e melhoria contínua. Fornecem provas objectivas de que um fabricante implementou sistemas para controlar a qualidade de forma consistente. Na PTSMAKE, consideramos as certificações como estruturas essenciais que apoiam a nossa missão de fornecer peças fiáveis e de alta precisão. Vejamos as principais.

Principais certificações que indicam qualidade

Compreender o significado de cada certificação ajuda-o a avaliar a maturidade operacional de um fabricante e a sua dedicação ao controlo de qualidade.

ISO 9001: A base da gestão da qualidade

Esta é a norma internacional mais amplamente reconhecida para a gestão da qualidade. Possuir a certificação ISO 9001 significa que um fabricante de extrusão de alumínio estabeleceu e segue processos eficazes para:

- Foco no cliente

- Envolvimento de líderes

- Abordagem do processo

- Melhoria

- Tomada de decisões com base em provas

- Gestão de relações

Significa uma abordagem estruturada para gerir a qualidade em toda a organização, desde a consulta inicial até à entrega final. Pense nisto como a base para um parceiro de fabrico fiável. Garante que os procedimentos são documentados, seguidos e auditados regularmente.

Certificações específicas do sector

Para sectores com requisitos particularmente rigorosos, procure certificações adicionais.

Automotivo: IATF 16949

Se trabalha no sector automóvel, esta norma é crucial. Baseia-se na ISO 9001, mas acrescenta requisitos específicos para a produção automóvel, centrando-se fortemente na prevenção de defeitos, na redução da variação e na redução de resíduos na cadeia de abastecimento.

Aeroespacial: AS9100

Os fornecedores da indústria aeroespacial exigem frequentemente a AS9100. Esta norma incorpora toda a ISO 9001, mas inclui requisitos adicionais relacionados com a segurança, a aeronavegabilidade, a conformidade do produto e a fiabilidade, essenciais para as aplicações aeroespaciais.

Certificações de materiais e processos

Para além das certificações ao nível do sistema, informe-se sobre a forma como o fabricante garante a qualidade do próprio alumínio bruto. Isto envolve muitas vezes o pedido de certificações de materiais (relatórios de testes de fábrica) que verificam a composição e as propriedades da liga, garantindo a rastreabilidade até à fonte. Um bom fabricante terá processos para verificar os materiais recebidos em relação às especificações. Um processo robusto Sistema de Gestão da Qualidade (SGQ)5 integra todos estes aspectos.

Eis um quadro recapitulativo:

| Certificação | Foco principal | Relevância |

|---|---|---|

| ISO 9001 | Sistema geral de gestão da qualidade | Fundamento para qualquer fabricante fiável |

| IATF 16949 | Gestão da Qualidade Automóvel + Prevenção de Defeitos | Essencial para os fornecedores do sector automóvel |

| AS9100 | Gestão da qualidade aeroespacial + segurança e fiabilidade | Crítico para os fornecedores do sector aeroespacial |

| Certificados de materiais | Verificação da composição e das propriedades das matérias-primas | Assegura que o material de entrada cumpre as especificações |

A verificação das certificações é um passo fundamental para avaliar se um fabricante de extrusão de alumínio tem os sistemas documentados e o compromisso necessário para cumprir as suas expectativas de qualidade de forma consistente.

Que certificações deve ter um fabricante fiável de extrusão de alumínio?

Sente-se perdido a navegar na sopa de letras das certificações de fabrico? Como é que sabe quais são as que indicam verdadeiramente um parceiro com o qual pode contar para um desempenho consistente e a longo prazo?

Um fabricante de extrusão de alumínio fiável apresenta normalmente a norma ISO 9001 para os processos principais. Para uma maior fiabilidade, procure a IATF 16949 (Automóvel), a AS9100 (Aeroespacial) e, potencialmente, a ISO 14001 (Ambiente) ou a ISO 45001 (Segurança), indicando sistemas operativos robustos, responsáveis e estáveis.

É fácil ficar impressionado com os logótipos, mas o que significam eles realmente para a fiabilidade da sua cadeia de fornecimento? Com base nos meus mais de 15 anos no PTSMAKE, concentrar-me em certificações específicas ajuda a filtrar os fornecedores que apenas cumprem as especificações mínimas daqueles que estão verdadeiramente empenhados em parcerias fiáveis e de longo prazo. A fiabilidade não se trata apenas de um único lote bom; trata-se de resultados consistentes, prazos de entrega previsíveis e resolução proactiva de problemas, tudo isto apoiado por sistemas de gestão robustos.

Principais certificações Fiabilidade da sinalização

Pense nestas certificações como prova do empenho do fabricante em operações estruturadas e na gestão de riscos - factores cruciais para a fiabilidade.

ISO 9001: A base para processos consistentes

Este é o alicerce. A certificação ISO 9001 confirma que um fabricante de extrusão de alumínio tem processos documentados para tudo, desde a cotação até ao envio. Obriga a auditorias internas regulares, acções corretivas para não-conformidades e um enfoque na melhoria contínua. Para a fiabilidade, isto significa que têm sistemas para detetar potenciais problemas antes de que afectam a sua encomenda e uma forma estruturada de gerir as alterações. Dá ênfase a uma Abordagem do processo6A gestão das actividades é feita como processos inter-relacionados, o que conduz a resultados mais previsíveis.

Normas específicas do sector: Comprovação de capacidade especializada

Se as suas peças se destinam a sectores exigentes, vá além da ISO 9001:

- IATF 16949 (Automóvel): Esta norma exige um planeamento rigoroso de prevenção de defeitos (como FMEAs), controlos de processo mais rigorosos e uma gestão robusta da cadeia de fornecimento. A obtenção desta norma indica que um fabricante é capaz de satisfazer as expectativas de elevado volume e de zero defeitos, cruciais para a fiabilidade automóvel.

- AS9100 (Aeroespacial): Isto acrescenta camadas críticas para a gestão do risco, segurança do produto, gestão da configuração e prevenção de peças contrafeitas. Um fabricante de extrusão de alumínio com certificação AS9100 demonstra a disciplina necessária para componentes em que a falha não é uma opção.

Certificações de responsabilidade mais alargada: Indicadores de estabilidade

Certificações como a ISO 14001 (gestão ambiental) e a ISO 45001 (saúde e segurança no trabalho) podem parecer secundárias, mas indicam uma empresa bem gerida e responsável, menos propensa a interrupções causadas por incidentes ambientais ou questões de segurança. Esta estabilidade operacional contribui significativamente para a fiabilidade global do fornecedor. Na PTSMAKE, a integração destes princípios reforça a base de confiança em que os nossos clientes confiam.

Eis um quadro que resume o aspeto da fiabilidade:

| Certificação | Foco principal para a fiabilidade | Porque é que é importante |

|---|---|---|

| ISO 9001 | Processos consistentes, melhoria contínua, pistas de auditoria | Qualidade previsível, resolução sistemática de problemas |

| IATF 16949 | Prevenção de defeitos, estabilidade da cadeia de fornecimento, redução de riscos | Variabilidade reduzida, fornecimento fiável de grandes volumes |

| AS9100 | Gestão rigorosa dos riscos, ênfase na segurança, rastreabilidade | Elevada garantia para aplicações críticas |

| ISO 14001 | Gestão do risco ambiental, conformidade | Estabilidade operacional, redução do risco de perturbações |

| ISO 45001 | Segurança dos trabalhadores, prevenção de riscos | Força de trabalho estável, menos interrupções operacionais |

Em última análise, as certificações são ferramentas. Um fabricante de extrusão de alumínio verdadeiramente fiável não se limita a recolher certificados; vive os princípios que lhes estão subjacentes, incorporando a qualidade e a fiabilidade na sua cultura.

Como reduzir o tempo de execução com os fabricantes de extrusão de alumínio?

Está a debater-se com atrasos nos projectos porque as encomendas de extrusão de alumínio demoram demasiado tempo? Os prazos apertados são constantemente ameaçados pelos tempos de entrega dos fornecedores, afectando todo o seu calendário de produção?

A redução do prazo de entrega implica a otimização dos desenhos para extrudibilidade, a escolha de perfis ou ligas padrão sempre que possível, a manutenção de uma comunicação clara com o seu fabricante, a aprovação eficiente do desenho da matriz e a parceria com fornecedores receptivos que gerem bem a capacidade.

Conseguir que as suas extrusões de alumínio sejam mais rápidas resume-se muitas vezes a um planeamento proactivo e a uma colaboração inteligente com o fabricante de extrusão de alumínio escolhido. Pela minha experiência na PTSMAKE, os estrangulamentos podem ocorrer em várias fases, desde a finalização do projeto até ao processo de extrusão propriamente dito. Vamos analisar formas práticas de encurtar esse prazo crucial.

Estratégias para uma rotação mais rápida da extrusão

A implementação de algumas estratégias-chave pode reduzir significativamente o tempo de espera para as suas extrusões personalizadas.

Otimização de design para velocidade

A complexidade da sua peça tem um impacto direto na rapidez com que pode ser extrudida. Perfis demasiado complexos com paredes muito finas ou tolerâncias extremamente apertadas requerem ferramentas mais complexas e velocidades de extrusão mais lentas. A simplificação do design, sempre que possível sem comprometer a função, pode produzir resultados mais rápidos. O envolvimento em discussões de Design for Manufacturability (DFM) com o seu fornecedor ajuda a identificar potenciais modificações que poupam tempo.

Seleção de materiais e perfis

Optar por ligas de alumínio padrão como 6063 ou 6061, que estão prontamente disponíveis, pode poupar tempo em comparação com a encomenda de ligas personalizadas ou menos comuns. Da mesma forma, se uma forma de perfil padrão, pronta a usar, satisfizer as suas necessidades, elimina totalmente o tempo de criação da matriz. Na PTSMAKE, orientamos frequentemente os clientes para opções padrão adequadas quando os requisitos do projeto o permitem.

Racionalização do processo de matriz

A criação da matriz de extrusão é frequentemente a parte mais longa do prazo de entrega inicial para perfis personalizados. A complexidade do desenho da matriz desempenha aqui um papel importante. Igualmente importante é a rapidez com que revê e aprova os desenhos da matriz fornecidos pelo fabricante. Um feedback rápido evita atrasos. Os subsequentes Ensaios de morte7 A fase de teste, em que as primeiras extrusões são testadas em função das especificações, também necessita de uma gestão eficiente.

Comunicação e colaboração

A troca de informações claras, concisas e completas é vital. Certifique-se de que o seu Pedido de Cotação (RFQ) inclui todos os desenhos necessários, especificações, quantidades e datas de entrega pretendidas. As respostas rápidas às perguntas dos fornecedores e as aprovações imediatas mantêm o processo a decorrer sem problemas. Um fabricante de extrusão de alumínio proactivo também o manterá informado sobre o progresso e potenciais problemas.

Capacidade e planeamento dos fornecedores

Conheça os prazos de entrega típicos do seu fornecedor e a carga de trabalho atual. Os fabricantes com um bom planeamento da capacidade podem frequentemente fornecer prazos mais fiáveis. Discutir antecipadamente potenciais opções de aceleração pode ser possível, embora muitas vezes a um custo mais elevado. A construção de uma relação forte com um parceiro fiável ajuda a navegar em necessidades urgentes.

Segue-se um resumo dos factores que influenciam o prazo de entrega:

| Fator | Impacto no tempo de execução | Estratégia de atenuação |

|---|---|---|

| Complexidade da conceção | Complexidade elevada = Tempo mais longo | Simplificar a conceção, revisão DFM |

| Criação de matrizes | Significativo para perfis personalizados | Aprovação rápida de desenhos, especificações claras |

| Escolha do material | Ligas personalizadas = maior duração | Utilizar ligas normalizadas (6063/6061), se possível |

| Quantidade da encomenda | Encomendas muito pequenas/grandes podem afetar o calendário | Discutir o impacto do volume com o fornecedor |

| Comunicação | Feedback lento = atrasos | Fornecer pedidos de cotação claros e responder prontamente |

| Capacidade do fornecedor | Fornecedor sobrecarregado = Tempo mais longo | Escolher um parceiro recetivo, discutir o calendário |

| Acabamento | Passos adicionais = Tempo adicional | Integrar o tempo de conclusão no calendário geral |

Ao abordar estas áreas de forma proactiva, pode trabalhar eficazmente com o seu fabricante de extrusão de alumínio para reduzir significativamente os prazos de entrega e manter os seus projectos no bom caminho.

Como reduzir o tempo de execução com os fabricantes de extrusão de alumínio?

Sente a pressão dos prazos dos projectos, constantemente prejudicados por prazos de entrega de extrusão imprevisíveis? Este estrangulamento faz com que, frequentemente, todo o seu calendário de produção se desvie?

A redução dos prazos de entrega depende de uma colaboração pró-ativa: otimizar os projectos numa fase inicial, selecionar materiais normalizados sempre que possível, assegurar uma comunicação e aprovações rápidas e estabelecer parcerias com um fabricante especializado num planeamento de produção eficiente.

Conseguir que as extrusões de alumínio sejam entregues mais rapidamente não é apenas pedir ao fornecedor para se apressar; requer uma abordagem estratégica que envolva tanto a sua equipa como o fabricante. Reduzir os atrasos significa analisar todo o processo, desde o projeto inicial até ao envio final. Em projectos anteriores da PTSMAKE, descobrimos que a abordagem precoce de potenciais estrangulamentos é a forma mais eficaz de cumprir prazos apertados. Vamos explorar algumas áreas-chave onde é possível poupar tempo.

Fase proactiva de conceção e planeamento

As escolhas efectuadas antes do início da produção têm um impacto significativo no calendário geral.

Envolvimento precoce na conceção para a manufacturabilidade (DFM)

A participação precoce do fabricante de extrusão de alumínio permite obter um feedback valioso. Discutir o projeto do perfil com engenheiros experientes pode identificar caraterísticas que podem atrasar a extrusão ou complicar a utilização de ferramentas. Simplificar geometrias complexas ou ajustar os requisitos de tolerância, sempre que possível, pode reduzir drasticamente o tempo de produção. Esta colaboração Conceção para a capacidade de fabrico (DFM)8 a revisão ajuda a otimizar a peça para ambas as funções e produção eficiente.

Escolhas inteligentes de materiais e perfis

Embora as ligas personalizadas ofereçam propriedades específicas, muitas vezes têm prazos de entrega mais longos devido a requisitos de fornecimento. As ligas padrão, como 6061 ou 6063, são normalmente armazenadas pelos fabricantes e são mais rápidas de obter. Do mesmo modo, a utilização de perfis padrão existentes, se satisfizerem as necessidades funcionais, evita todo o processo de criação de matrizes, poupando semanas.

Racionalização do processo de ferramentas e aprovação

No caso dos perfis personalizados, a fase de criação e aprovação do molde é frequentemente a mais morosa.

Revisão do design eficiente da matriz

Assim que o fabricante fornece os desenhos da matriz, é crucial uma revisão rápida e exaustiva. Os atrasos na aprovação destes desenhos atrasam diretamente o início do fabrico da matriz. Certifique-se de que a sua equipa de engenharia dá prioridade a esta revisão e fornece um feedback claro e consolidado caso sejam necessárias alterações.

Acelerar os ensaios de matrizes

Após o fabrico da matriz, as amostras iniciais (testes de matriz) são executadas para verificar as dimensões e a qualidade. Agilizar a avaliação destes primeiros artigos e fornecer uma aprovação rápida ou um feedback claro para ajustes mantém a dinâmica.

Otimização do fluxo de produção e comunicação

Uma comunicação eficaz e a compreensão das operações do fornecedor são fundamentais durante a produção.

Intercâmbio de informações claras

Assegurar que todas as ordens de compra, desenhos e especificações estão completos e sem ambiguidades desde o início. Responder rapidamente a quaisquer questões do fabricante. A comunicação regular e proactiva, pedindo actualizações de estado em vez de esperar que os atrasos sejam anunciados, pode ajudar a gerir as expectativas e a resolver potenciais problemas numa fase inicial.

Compreender a capacidade e a programação dos fornecedores

Discuta os prazos de entrega antecipadamente e compreenda os factores que os influenciam, como a carga de trabalho atual ou a manutenção planeada. Um fabricante de extrusão de alumínio fiável, como o PTSMAKE, mantém uma comunicação transparente sobre a sua capacidade e programação, ajudando-o a planear com mais precisão. Por vezes, a discussão de possíveis lotes de encomendas ou janelas de entrega ligeiramente flexíveis pode ajudar a encaixar a sua encomenda no calendário de forma mais eficiente.

Eis um resumo das áreas em que é possível poupar tempo:

| Área de impacto | Ação necessária | Indicador de economia de tempo potencial |

|---|---|---|

| Fase de projeto | Colaboração DFM precoce, simplificação de caraterísticas complexas | Médio a elevado |

| Seleção de materiais | Escolher ligas/perfis normalizados sempre que possível | Médio |

| Aprovação do desenho do molde | Revisão interna e feedback imediatos | Elevado |

| Aprovação do ensaio de morte | Avaliação rápida dos primeiros artigos | Médio |

| Clareza da informação | Fornecer especificações completas e claras desde o início | Baixo a médio |

| Comunicação | Responder rapidamente a questões, fazer check-ins proactivos | Médio |

| Parceria com fornecedores | Escolha um parceiro com boa capacidade de gestão e comunicação | Médio |

Trabalhar em estreita colaboração com o seu fabricante de extrusão de alumínio e abordar estes pontos de forma proactiva pode reduzir significativamente os prazos de entrega, ajudando a manter os seus projectos dentro do prazo e reduzindo o stress geral.

Saiba como os custos das ferramentas são distribuídos pelos ciclos de produção para reduzir as despesas por peça. ↩

Clique para conhecer as propriedades e as utilizações comuns deste tipo específico de liga de alumínio. ↩

Explore os pormenores técnicos e as vantagens de conceção dos perfis de ranhura em T para a construção modular. ↩

Compreender como a estrutura interna do material afecta a qualidade e a resistência da extrusão. ↩

Saiba mais sobre a estrutura utilizada para garantir uma qualidade consistente e a satisfação do cliente. ↩

Descubra como a concentração nos processos garante resultados de fabrico consistentes e fiáveis. ↩

Saiba mais sobre a fase de teste da matriz e como esta afecta os prazos gerais do projeto de extrusão. ↩

Saiba como a otimização de desenhos para eficiência de fabrico pode reduzir significativamente o tempo de produção. ↩