Encontrar o fabricante de fundição injetada certo é como navegar num labirinto de afirmações técnicas e promessas de marketing. Precisa de peças de precisão que cumpram tolerâncias rigorosas, mas como é que separa os fabricantes verdadeiramente capazes daqueles que apenas falam bem?

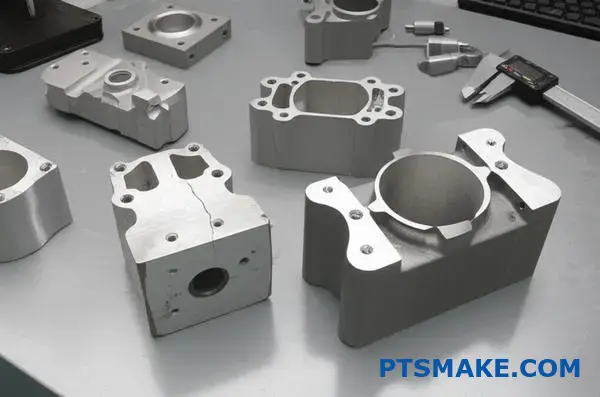

Um fabricante de fundição sob pressão de confiança combina equipamento avançado, experiência comprovada em ligas, controlo de qualidade rigoroso e gestão de projeto abrangente desde o pedido de cotação inicial até à produção total. Os melhores parceiros demonstram as suas capacidades através de processos documentados, resultados consistentes e comunicação transparente ao longo de todas as fases do projeto.

No PTSMAKE, trabalhei com fabricantes de todo o espetro e vi a diferença real entre as boas intenções e a entrega efectiva. As perguntas que lhe vou apresentar a seguir provêm diretamente de situações em que o conhecimento certo fez a diferença entre o sucesso do projeto e atrasos dispendiosos.

O que define praticamente uma peça fundida sob pressão de alta qualidade?

Vamos ultrapassar as definições dos manuais. Uma peça fundida sob pressão de alta qualidade é aquela que desempenha a sua função sem falhas no produto final. É tão simples quanto isso.

Esta qualidade prática não é apenas uma caraterística única. É uma combinação de várias métricas críticas. Cada uma delas desempenha um papel vital.

Principais indicadores práticos

O desempenho de uma peça depende destes factores fundamentais. Eles são a verdadeira medida da qualidade.

| Métrica | Impacto prático na função |

|---|---|

| Precisão dimensional | Garante o encaixe perfeito das peças. |

| Acabamento da superfície | Afecta o aspeto e a aderência do revestimento. |

| Propriedades mecânicas | Determina a durabilidade e a capacidade de suporte de carga. |

| Ausência de defeitos | Evita falhas inesperadas e prematuras. |

Uma peça de alta qualidade é mais do que atingir os números numa folha de especificações. Trata-se de alcançar consistência numa produção completa. Isto assegura que cada componente tem um desempenho fiável.

A realidade das tolerâncias

Muitas vezes são pedidas tolerâncias apertadas. Mas, de acordo com a nossa experiência, a primeira pergunta deve ser porquê. É para ajuste, função ou estética?

A compreensão da utilização final permite-nos otimizar o processo de fabrico. Esta abordagem colaborativa ajuda a evitar custos desnecessários para os nossos clientes. Assegura que a especificação é prática e objetiva.

A integridade dos materiais não é negociável

As propriedades mecânicas, como a resistência, são forjadas durante a própria fundição. A velocidade de injeção do metal fundido e a taxa de arrefecimento subsequente são variáveis críticas.

Este controlo sobre o processo de arrefecimento é vital. Tem um impacto direto no desempenho do material dendrítico1 espaçamento entre braços. Isto, por sua vez, define a sua resistência e ductilidade finais.

Um fabricante de fundição injetada experiente sabe como gerir estas variáveis. Isto assegura que a peça final resiste ao stress do mundo real sem falhar. Na PTSMAKE, utilizamos software de simulação para prever e otimizar estes resultados antes do início da produção.

O valor de uma peça fundida sob pressão de alta qualidade é comprovado pelo seu desempenho. É definido por dimensões precisas, um acabamento impecável e propriedades mecânicas robustas que garantem o seu funcionamento perfeito e fiável na montagem do produto final, e não apenas num relatório de qualidade.

Quais são as propriedades essenciais das ligas de fundição injectada?

A escolha da liga de fundição sob pressão correta é crucial. Não se trata apenas do custo inicial. As propriedades da liga têm um impacto direto no desempenho e na capacidade de fabrico da peça.

Principais propriedades do material

Concentramo-nos em quatro propriedades essenciais. Estas são o ponto de fusão, a fluidez, a relação força/peso e a resistência à corrosão. Cada uma delas desempenha um papel vital.

A compreensão destes factores determina a aplicação final da liga.

| Imóveis | Importância na fundição injectada |

|---|---|

| Ponto de fusão | Afecta o custo da energia e a vida útil do molde |

| Fluidez | Determina a capacidade de preencher cavidades complexas do molde |

| Resistência ao peso | Crucial para peças leves e resistentes |

Este equilíbrio garante que o componente final corresponde perfeitamente às especificações do projeto.

Porque é que estas propriedades são importantes

A escolha da liga é uma decisão estratégica. Um baixo ponto de fusão, encontrado nas ligas de zinco, significa menores custos de energia. Também prolonga a vida útil dos moldes de aço, um fator significativo no orçamento de produção.

A elevada fluidez é outro fator-chave. Permite que o metal fundido preencha paredes finas e pormenores intrincados. As ligas de zinco e magnésio destacam-se neste domínio. Isto reduz o risco de defeitos.

Equilíbrio entre força e peso

A relação resistência/peso é fundamental. Isto é especialmente verdadeiro no sector automóvel e aeroespacial. As ligas de magnésio são campeãs neste domínio, oferecendo uma grande resistência e sendo incrivelmente leves. O alumínio é um material popular e versátil. Oferece um ótimo equilíbrio entre resistência, peso e custo. A estreita intervalo de solidificação2 de certas ligas de alumínio é também uma vantagem fundamental.

| Liga metálica | Benefício chave | Aplicação comum |

|---|---|---|

| Zinco | Elevada fluidez, baixo ponto de fusão | Peças decorativas complexas, eletrónica |

| Alumínio | Propriedades equilibradas, rentáveis | Componentes para automóveis, bens de consumo |

| Magnésio | A mais elevada relação resistência/peso | Peças aeroespaciais, ferramentas eléctricas |

Resistência aos elementos

A resistência à corrosão é vital para peças em ambientes agressivos. Certas ligas resistem naturalmente à ferrugem. Isto pode eliminar a necessidade de acabamentos secundários, como a pintura. Como um fabricante de fundição injectada, Ajudamos os clientes a navegar por estes compromissos para encontrar a solução ideal.

Selecionar a liga certa é um ato de equilíbrio. Propriedades como o ponto de fusão, a fluidez e a relação resistência/peso influenciam diretamente o desempenho, a durabilidade e o custo global de produção da peça final. Esta decisão é fundamental para o sucesso da fundição injectada.

Qual é o ciclo básico de produção da fundição injectada?

O ciclo de fundição sob pressão é uma sequência rápida e precisa. Cada passo é fundamental para a qualidade da peça final. Pense nisto como uma dança cuidadosamente coreografada. Esta dança é repetida milhares de vezes por dia. Vamos analisar as seis fases principais.

O ponto de vista do profissional

Este ciclo é o batimento cardíaco da produção. Compreendê-lo ajuda a otimizar para obter melhores resultados.

Divisão do palco

Todo o processo é incrivelmente rápido. Um ciclo completo dura frequentemente apenas alguns segundos. Esta velocidade torna a fundição injectada ideal para a produção de grandes volumes.

| Estágio | Ação-chave |

|---|---|

| Fecho do molde | Fixa as duas metades da matriz sob pressão. |

| Injeção | Enche a cavidade do molde com metal fundido. |

| Arrefecimento | Permite que o metal solidifique na forma da peça. |

| Abertura do molde | Separa as metades da matriz para revelar a peça. |

| Ejeção | Empurra a peça fundida solidificada para fora do molde. |

| Pulverização | Prepara a superfície do molde para o ciclo seguinte. |

Conhecer estes passos é o primeiro passo para a otimização.

Conhecer os passos é uma coisa. Dominá-los é outra. Um fabricante de fundição injetada competente afina cada fase para obter os melhores resultados. Este controlo detalhado separa as peças aceitáveis das excepcionais. Na PTSMAKE, é aqui que a nossa experiência faz a diferença.

O "porquê" por detrás de cada passo

Nuances da injeção e do arrefecimento

A velocidade e a pressão de injeção são críticas. Determinam o fluxo do metal, o acabamento da superfície e a densidade interna. É um equilíbrio delicado para evitar defeitos como a porosidade.

É na fase de arrefecimento que se define a resistência final da peça. À medida que o metal solidifica, forma-se a sua estrutura interna de grãos. A forma como arrefece afecta tudo. Questões como segregação de soluto3 podem surgir se o processo não for cuidadosamente controlado, enfraquecendo potencialmente o componente.

Ejeção e preparação do molde

A ejeção da peça sem causar danos requer precisão. A peça fundida ainda está quente e é relativamente macia. A pressão uniforme dos pinos ejectores é essencial para evitar deformações ou marcas.

Finalmente, a pulverização do molde não serve apenas para a lubrificação. Também ajuda a regular a temperatura do molde. Uma temperatura consistente do molde é fundamental para produzir peças consistentes, ciclo após ciclo.

| Estágio | Objetivo crítico | Problema potencial se for mal feito |

|---|---|---|

| Arrefecimento | Determinar as propriedades mecânicas finais. | Tensões internas ou fissuras. |

| Ejeção | Retirar a peça sem a danificar. | Deformação da peça ou manchas na superfície. |

| Pulverização | Lubrificar e controlar a temperatura da ferramenta. | Qualidade das peças coladas ou inconsistentes. |

É aqui que uma parceria com um fabricante experiente compensa verdadeiramente.

Este processo de seis etapas é o núcleo da produção de fundição sob pressão. Cada etapa, desde a fixação do molde até à pulverização da matriz, tem um impacto direto na qualidade, no acabamento e na precisão dimensional do componente final. O domínio deste ciclo é essencial para a consistência.

Que tipos de operações secundárias são normalmente necessárias?

Depois de uma peça sair da máquina de fundição injectada, o seu percurso não termina. Entra no fluxo de trabalho pós-fundição. Esta fase é crucial para cumprir as especificações finais do projeto.

Estas operações secundárias refinam a peça bruta fundida. Transformam-na num componente preciso e acabado. Podemos agrupá-las em várias fases-chave.

| Categoria de operação | Objetivo |

|---|---|

| Remoção de material | Para remover o excesso de material e aperfeiçoar a forma. |

| Maquinação | Para obter tolerâncias apertadas e caraterísticas específicas. |

| Acabamento de superfícies | Para melhorar a aparência e a proteção do ambiente. |

As operações secundárias são onde uma peça em bruto se transforma num produto acabado. Cada passo acrescenta valor e precisão, assegurando que o componente funciona como pretendido. Um fabricante de fundição injetada competente integra estas etapas sem problemas no seu processo.

Processos de remoção de material

O primeiro passo é, normalmente, o corte. Este processo remove o excesso de material da peça fundida. Isto inclui portas, corrediças e flash de transbordo.

Segue-se a rebarbação. Esta operação remove arestas afiadas ou pequenas imperfeições deixadas pelos processos de fundição e de corte. É vital para a segurança da peça e para o ajuste correto da montagem.

Maquinação de precisão

A fundição injetada por si só pode não atingir as tolerâncias mais rigorosas. É aqui que a maquinagem CNC se torna essencial.

Na PTSMAKE, utilizamos a maquinagem para criar caraterísticas que são impossíveis de fundir diretamente. Isto inclui furos roscados, criação de superfícies de contacto planas ou perfuração de diâmetros precisos. Isto garante que a peça cumpre os requisitos exactos de engenharia.

Tratamentos de acabamento de superfícies

O acabamento é a fase final. Melhora o aspeto e a durabilidade da peça. O acabamento escolhido depende inteiramente da aplicação final da peça.

Os tratamentos mais comuns incluem a pintura ou o revestimento a pó. O revestimento com níquel ou crómio aumenta a resistência ao desgaste. Anodização4 é um processo eletroquímico específico para peças de alumínio.

| Tipo de acabamento | Benefício primário | Aplicação comum |

|---|---|---|

| Pintura/revestimento a pó | Estética, proteção moderada | Caixas, suportes |

| Revestimento (cromo, níquel) | Durabilidade, resistência à corrosão | Guarnições e acessórios para automóveis |

| Anodização | Dureza, resistência à corrosão | Invólucros electrónicos, bens de consumo |

Estas operações secundárias não são opcionais. Fazem parte integrante do fabrico. Asseguram que a peça final cumpre todos os requisitos funcionais, estéticos e de desempenho do projeto inicial.

Como são classificados os defeitos de fundição mais comuns?

Para resolver um problema, primeiro é necessário organizá-lo. Para mim, é útil criar uma biblioteca mental de defeitos de fundição. Isto transforma uma questão complexa num mapa estruturado.

Agrupamos os defeitos em três categorias principais. Esta estrutura simples é fundamental para a resolução eficaz de problemas.

Defeitos de superfície

Estas são falhas que se podem ver no exterior da peça fundida. Pense em linhas de fluxo ou rugosidade da superfície.

Defeitos internos

Estes estão escondidos no interior da peça. Muitas vezes, requerem métodos de inspeção como os raios X para serem encontrados.

Defeitos dimensionais

Estas ocorrem quando a peça final não corresponde às especificações do projeto.

Eis uma breve descrição:

| Categoria de defeito | Exemplos comuns |

|---|---|

| Defeitos de superfície | Linhas de fluxo, fissuras, bolhas |

| Defeitos internos | Porosidade, retração, inclusões |

| Defeitos dimensionais | Deformação, desfasamento, tamanho incorreto |

A categorização dos defeitos não é apenas um exercício académico. É o primeiro passo para a resolução prática e eficiente de problemas. Cada categoria aponta para uma área diferente do processo de fundição. Isto permite-nos reduzir rapidamente as potenciais causas de raiz.

Resolução de problemas com base na categoria

Uma abordagem sistemática poupa tempo e dinheiro. Evita as conjecturas e centra-se em soluções baseadas em dados. Como fabricante de fundição injectada, A nossa empresa, a nossa empresa, depende diariamente deste processo.

Resolver problemas superficiais

Quando vemos defeitos na superfície, muitas vezes olhamos primeiro para o molde. Questões como a temperatura do molde, o revestimento ou a velocidade de injeção são os culpados mais comuns. O problema está relacionado com a forma como o metal preenche o molde.

Investigação de falhas internas

Os defeitos internos apontam para problemas mais profundos. Podemos investigar a qualidade da matéria-prima ou o processo de fusão. Os gases presos podem causar porosidade5, uma falha interna comum. As taxas de arrefecimento são também um fator crítico neste caso.

Correção de erros dimensionais

Se as dimensões de uma peça não estiverem corretas, o problema é frequentemente mecânico ou térmico. Pode ser o desgaste do molde, cálculos incorrectos de retração ou força de aperto da máquina. Verificamos a ferramenta e os parâmetros do processo.

A organização dos defeitos de fundição em categorias superficiais, internas e dimensionais é essencial. Esta abordagem estruturada simplifica a resolução de problemas, apontando imediatamente para as potenciais causas de raiz, transformando um problema complexo num processo de eliminação gerível para uma resolução mais rápida.

Que classificações de tonelagem de máquinas existem e porquê?

A escolha da tonelagem correta da máquina é crucial. Trata-se de aplicar força de aperto suficiente para manter o molde fechado durante a injeção. Pense nela como um torno gigante.

A força necessária depende diretamente do tamanho da peça. Uma peça maior tem uma área de superfície maior para o plástico fundido empurrar.

O papel da área projectada

A métrica chave é a "área projectada". Esta é a sombra bidimensional que a peça projectaria. Mais área significa mais força de separação do plástico. Esta força deve ser contrariada pela força de fixação da máquina.

| Área projectada | Tonelagem necessária | Aplicação comum |

|---|---|---|

| Pequeno | 30-100 toneladas | Pequenas engrenagens, conectores |

| Médio | 100-500 toneladas | Caixas e invólucros electrónicos |

| Grande | Mais de 500 toneladas | Painéis de instrumentos para automóveis, caixas |

Uma tonelagem insuficiente leva a um defeito crítico chamado "flash"."

A relação central é simples: a tonelagem da máquina deve superar a pressão de injeção exercida sobre a área projectada da peça. Se a pressão de injeção vencer, as metades do molde separam-se ligeiramente. Isto permite que o plástico escape, criando o flash.

No entanto, um simples cálculo não é suficiente. A experiência diz-nos que há outros factores em jogo. Na PTSMAKE, consideramos o quadro completo para os nossos clientes.

Para além dos cálculos básicos de área

O tipo de plástico é um fator importante. Os materiais com um baixo viscosidade6 fluem muito facilmente, como a água. Requerem mais força de aperto para conter, uma vez que conseguem encontrar até o mais pequeno espaço.

Por outro lado, os materiais mais espessos requerem pressões de injeção mais elevadas para encher o molde. Isto também aumenta a força de separação. Trata-se de um equilíbrio delicado. Um princípio semelhante aplica-se à metalomecânica; uma qualidade fabricante de fundição injectada devem gerir pressões extremas para garantir a integridade das peças.

Factores que influenciam as necessidades de tonelagem

| Fator | Tonelagem necessária | Porquê? |

|---|---|---|

| Complexidade da peça | Aumentos | Os desenhos intrincados podem criar uma pressão desigual. |

| Espessura da parede | Varia | As paredes finas necessitam de alta pressão; as paredes grossas demoram mais tempo a arrefecer. |

| Tipo de material | Varia | As caraterísticas do fluxo ditam a força necessária para o confinamento. |

Na nossa experiência, utilizamos normalmente um fator de segurança de, pelo menos, 10%. Isto assegura que a máquina não está a funcionar no seu limite absoluto, promovendo a consistência e a longevidade.

A tonelagem da máquina, ou força de aperto, deve ser superior à pressão de injeção em toda a área projectada da peça. Este equilíbrio fundamental evita defeitos como o flash, garantindo a produção de peças precisas e de alta qualidade que cumprem as especificações.

Quais são os diferentes níveis dos processos de aprovação de peças (PPAP)?

O Processo de Aprovação de Peças (PPAP) não é apenas papelada. É uma conversa estruturada entre o fornecedor e o cliente.

Este processo garante que nós, enquanto fornecedores, compreendemos todos os requisitos do cliente. Também prova que o nosso processo de fabrico pode produzir consistentemente peças que cumprem essas especificações.

Os cinco níveis de submissão

O PPAP tem cinco níveis distintos. Cada nível determina as provas específicas que temos de fornecer ao cliente para aprovação. A documentação necessária aumenta com cada nível.

| Nível PPAP | Requisito de apresentação |

|---|---|

| Nível 1 | Apenas para a garantia de apresentação de peças (PSW). |

| Nível 2 | PSW com amostras de produtos e dados de apoio limitados. |

| Nível 3 | PSW com amostras de produtos e dados de apoio completos. |

| Nível 4 | PSW e outros requisitos definidos pelo cliente. |

| Nível 5 | PSW com amostras do produto e dados de apoio completos disponíveis para análise no local de fabrico do fornecedor. |

Este sistema escalonado permite flexibilidade com base na complexidade da peça e nas necessidades do cliente.

O PPAP tem como objetivo fundamental a gestão do risco e a criação de confiança. O nível solicitado por um cliente reflecte frequentemente a perceção do risco associado a uma nova peça ou a uma alteração do processo.

Na PTSMAKE, orientamos os nossos clientes nesta seleção. Um componente simples e de baixo risco pode necessitar apenas de uma apresentação de Nível 1.

Alinhamento das expectativas

No entanto, um componente crítico para a indústria automóvel ou aeroespacial exigirá quase de certeza uma apresentação completa de Nível 3. Isto inclui tudo, desde os registos de conceção até aos dados da peça de amostra final.

Por exemplo, como fabricante de fundição injectada7, Para além disso, fornecemos frequentemente documentação de Nível 3. Isto inclui um diagrama detalhado do fluxo do processo, uma análise do modo de falha e dos efeitos (FMEA) e um plano de controlo abrangente.

Este mergulho profundo garante que não haverá surpresas quando a produção começar.

Quando são utilizados níveis diferentes?

A decisão sobre o nível correto é um esforço de colaboração. Depende de factores como a criticidade da peça, o desempenho anterior do fornecedor e quaisquer alterações ao design ou ao processo. Descobrimos que uma comunicação clara nesta fase evita atrasos futuros.

| Nível | Caso de utilização típico | Âmbito da documentação |

|---|---|---|

| Nível 1 | Pequenas alterações, peças de baixo risco. | Mínimo (apenas PSW) |

| Nível 3 | Peças novas, apresentação padrão. | Abrangente |

| Nível 5 | É necessária uma revisão no local. | Documentação completa nas nossas instalações |

Em última análise, o objetivo é fornecer a quantidade certa de provas para dar ao cliente total confiança no nosso processo de fabrico. Este alinhamento proactivo é fundamental para um lançamento sem problemas.

O PPAP estabelece uma comunicação clara e estruturada. Os seus cinco níveis definem a documentação necessária, garantindo que o processo de um fornecedor cumpre consistentemente as especificações do cliente e gere eficazmente o risco antes do início da produção em grande escala.

Como geriria um projeto desde o pedido de cotação até à primeira produção?

Um plano de projeto sólido é o seu roteiro. Transforma uma ideia num produto físico. Sem ele, estamos apenas a adivinhar.

Este plano tem fases claras. Cada fase tem um objetivo específico. Isto assegura que todos estão na mesma página do início ao fim.

Principais etapas do projeto

Aqui está uma descrição simples das principais etapas. Seguimos este caminho para cada projeto, de modo a garantir uma viagem tranquila desde o pedido de cotação até à produção.

| Marco histórico | Objetivo principal |

|---|---|

| Citações | Fornecer uma estimativa de custos exacta e transparente. |

| Revisão da DFM | Otimizar a conceção da peça para o fabrico. |

| Construção de matrizes | Monitorizar e gerir o processo de criação de ferramentas. |

| Amostragem | Produzir as primeiras peças para avaliação e ensaio. |

| PPAP | Validar se o processo pode cumprir todas as especificações. |

| Lançamento | Início da produção em massa em grande escala. |

Esta abordagem estruturada elimina as surpresas.

Um olhar mais profundo sobre cada marco

Vamos analisar cada etapa mais detalhadamente. O sucesso depende do domínio dos pormenores em cada etapa. Este percurso exige precisão e uma comunicação clara.

Cotação e DFM

A fase de orçamento é mais do que um preço. É a nossa primeira oportunidade de compreender as necessidades do seu projeto. Analisamos cuidadosamente os seus ficheiros CAD e as suas especificações.

Após a orçamentação, passamos à revisão do Design for Manufacturability (DFM). Este é um passo crítico de colaboração. Os nossos engenheiros trabalham com a sua equipa para identificar potenciais problemas. O objetivo é otimizar o design antes de qualquer metal ser cortado.

Construção de matrizes e amostragem

Quando o projeto estiver concluído, começamos a construir o molde. Fornecemos um calendário detalhado, muitas vezes utilizando um gráfico de Gantt. Isto permite-lhe acompanhar o progresso de forma transparente. Trabalhar com um fabricante de fundição injetada experiente é fundamental aqui.

Os primeiros disparos, ou amostras T1, são um marco importante. Enviamos-lhe estas peças iniciais para inspeção. Esta é a primeira vez que vê o produto físico da nova ferramenta. O seu feedback é crucial para quaisquer ajustes finais.

PPAP e lançamento da produção

O Processo de Aprovação de Peças de Produção (PPAP) é a porta de qualidade final. Trata-se de um relatório exaustivo. Comprova que o nosso processo pode produzir consistentemente peças que satisfazem os seus requisitos. Isto inclui verificações como Gage R&R8 estudo.

Com a aprovação do PPAP, recebemos luz verde. O projeto passa oficialmente do desenvolvimento para a produção em massa, pronto para satisfazer as suas necessidades de volume.

É essencial um plano estruturado com marcos claros. Este plano orienta o projeto desde a cotação inicial até ao DFM, construção de ferramentas, amostragem e PPAP, assegurando um lançamento bem sucedido e previsível na produção em massa. Esta estrutura minimiza os riscos e alinha todas as equipas.

A partir de uma peça avariada, criar um relatório completo de análise da causa raiz.

Vejamos um exemplo do mundo real. Um cliente contactou-nos recentemente com uma peça crítica que estava a rachar inesperadamente durante a montagem.

Trata-se de um problema comum mas complexo. Em vez de tentar adivinhar, aplicámos imediatamente uma metodologia estruturada.

Utilizamos ferramentas como o diagrama de espinha de peixe. Este ajuda a organizar o nosso brainstorming e garante que não nos escapam quaisquer causas potenciais. Visualiza todos os factores possíveis.

Brainstorming com o Diagrama de Espinha de Peixe

O diagrama de espinha de peixe, ou diagrama de Ishikawa, é perfeito para este efeito. Permite-nos mapear as causas potenciais em várias categorias-chave. No caso da questão das fissuras, concentrámo-nos em cinco áreas.

Homem

Houve um erro do operador? Técnicas de manuseamento ou de montagem inconsistentes podem provocar stress. Analisámos os registos de formação e observámos diretamente o processo de montagem.

Método

O processo em si pode ser defeituoso. Verificámos parâmetros como a velocidade de injeção e as taxas de arrefecimento. Definições incorrectas podem criar níveis elevados de Tensão residual9, provocando fissuras.

Máquina

O equipamento foi calibrado corretamente? Inspeccionámos a máquina de moldagem por injeção quanto a desgaste, pressão inconsistente e flutuações de temperatura.

Material

Os defeitos de material são um culpado frequente. Analisamos o lote de polímeros para detetar impurezas ou especificações incorrectas. Por vezes, uma peça concebida para um processo robusto pode falhar se um fabricante de fundição injetada menos experiente fornecer uma liga de qualidade inferior.

Medição

As ferramentas de inspeção são precisas? Se um calibrador ou medidor estiver errado, as peças podem passar na inspeção mesmo com falhas dimensionais críticas que causam concentração de tensões.

Desenvolvimento de um plano de verificação

Após o brainstorming, criámos um plano claro para testar as nossas hipóteses. Esta etapa consiste em recolher dados e não opiniões.

| Causa potencial | Método de verificação | Responsável |

|---|---|---|

| Taxa de arrefecimento incorrecta | Executar lotes de teste com perfis de arrefecimento variados. | Equipa de engenharia |

| Contaminação de materiais | Enviar amostras de material para um laboratório para análise. | Controlo de qualidade |

| Erro de montagem do operador | Gravar a montagem em vídeo; fornecer instruções de trabalho revistas. | Chefe de produção |

Esta abordagem estruturada transforma um problema complexo numa série de questões fáceis de gerir. Passa de "O que é que aconteceu?" para "Porque é que aconteceu?" e, finalmente, "Como é que o podemos evitar?"

Este caso demonstra como um diagrama de espinha de peixe ajuda a mapear potenciais pontos de falha. Ao criar e executar sistematicamente um plano de verificação, podemos identificar eficazmente a verdadeira causa raiz e implementar soluções eficazes e duradouras.

Como é que aplica os princípios de Design for Manufacturability (DFM)?

Aplicar o DFM não é apenas teoria. Trata-se de mudanças práticas antes do início da produção. Vejamos um cenário comum. Recebemos um desenho de uma peça para fundição sob pressão.

Análise inicial da peça

Em primeiro lugar, analisamos o projeto para detetar potenciais problemas. Procuramos cantos afiados, secções espessas e paredes verticais. Estas caraterísticas causam frequentemente problemas de fabrico. Podem dar origem a defeitos e a custos mais elevados.

Principais domínios a melhorar

O nosso objetivo é melhorar o preenchimento do molde e reduzir os defeitos. Também queremos simplificar o projeto do molde. Pequenos ajustes podem fazer uma enorme diferença na qualidade e no custo do produto final.

| Área problemática | Solução DFM proposta |

|---|---|

| Cantos internos afiados | Adicionar raios generosos |

| Paredes não uniformes | Redesenho para uma espessura consistente |

| Paredes verticais | Aplicar ângulos de inclinação |

| Rebaixos complexos | Simplificar ou eliminar, se possível |

Estas alterações tornam a peça mais fácil de produzir.

Melhorar o fluxo de material e a ejeção de peças

Um bom DFM garante que o metal fundido flui suavemente para o molde. Isto é crucial para evitar defeitos. A espessura uniforme da parede é o primeiro passo. Evita que o material arrefeça muito rapidamente em secções finas ou muito lentamente em secções espessas.

Esta consistência ajuda a evitar marcas de afundamento e vazios internos. Garante a resistência e o bom aspeto da peça. Uma boa porosidade10 é um indicador de qualidade fundamental.

Adicionar ângulos e raios de inclinação

De seguida, adicionamos ângulos de inclinação. Mesmo um pequeno ângulo, como 1-2 graus, permite que a peça seja facilmente ejectada do molde. Isto evita marcas de arrastamento e danos tanto na peça como na ferramenta.

Também adicionamos raios generosos a todos os cantos. Os cantos afiados criam pontos de tensão e podem rachar. Também perturbam o fluxo de metal durante a injeção. Os cantos suaves e arredondados melhoram a integridade estrutural da peça. Qualquer fabricante de fundição injectada destacaremos em primeiro lugar estes domínios.

| Mudança de conceção | Benefício primário | Benefício secundário |

|---|---|---|

| Espessura uniforme da parede | Evita marcas de afundamento e vazios | Melhora o fluxo de materiais |

| Ângulos de projeto | Facilita a ejeção da peça | Reduz o desgaste das ferramentas |

| Raios generosos | Reduz as concentrações de tensão | Melhora o preenchimento da matriz |

Ao trabalharmos em conjunto nestes detalhes de design, criamos uma peça que não é apenas funcional, mas também optimizada para uma produção eficiente e de alta qualidade.

A aplicação dos princípios DFM a um desenho de peça antes da produção é fundamental. Alterações como a adição de ângulos de inclinação, a garantia de paredes uniformes e a utilização de raios melhoram o fluxo de material, reduzem a porosidade e simplificam as ferramentas. Isto leva a peças melhores e a custos mais baixos.

Como é que implementaria um sistema de rastreabilidade para peças críticas?

A conceção de um sistema de rastreabilidade no mundo real requer um plano claro e passo a passo. Vamos delinear um para uma fundição crítica.

O objetivo é segui-lo desde a sua origem. Começamos com o lote de metal bruto.

O percurso digital da peça

Em seguida, seguimo-la até à máquina específica e à hora da fundição. Por fim, associamos todas estas informações aos dados da inspeção final.

Um código QR gravado a laser é a chave para ligar estas fases.

| Estágio | Dados a captar | Método de identificação |

|---|---|---|

| Material | ID do lote de metal e especificações | Certificado de fornecedor |

| Produção | ID da máquina e carimbo de data/hora | Registo interno do sistema |

| Inspeção | Principais métricas e aprovação/reprovação | Leitura do código QR |

Isto cria um registo completo e inalterável para cada peça. É a base do controlo de qualidade moderno.

Uma conceção prática do sistema

O princípio fundamental é criar uma "certidão de nascimento digital" para cada peça fundida. Este certificado acompanha a peça ao longo da sua vida. Assegura a responsabilização e simplifica qualquer potencial análise da causa raiz ao longo da linha.

Etapa 1: Registo de matérias-primas

Quando chega um novo lote de metal, é-lhe atribuído um número de lote interno único. Este número é registado no nosso sistema. Está diretamente ligado aos certificados de material do fornecedor. Este é o nosso ponto de partida.

Etapa 2: Ligação dos dados de produção

Na estação de fundição, o operador lê o número de lote do metal. O sistema capta automaticamente a identificação da máquina, os parâmetros do ciclo e um registo de data e hora exato. Isto cria um instantâneo do ambiente de criação da peça.

Um código QR único é depois gravado a laser na peça fundida. Esta marca permanente é crucial. Tem de resistir a quaisquer processos subsequentes, como o acabamento ou o tratamento térmico.

O processo de Agregação de dados11 é onde reside o poder do sistema. Combina estes pontos de dados separados num registo único e coeso.

Enquanto fabricante de fundição injectada, consideramos que este nível de detalhe é essencial para os clientes dos sectores aeroespacial e automóvel.

| Ponto de dados | Fonte | Ligado através de |

|---|---|---|

| Certificado de material | Fornecedor | ID do lote interno |

| Parâmetros do processo | Máquina de fundição | Carimbo de data/hora e QR da peça |

| Relatório Dimensional | CMM / Inspeção | Peça Código QR |

Esta estrutura garante que qualquer peça individual pode ser rastreada até às suas origens e condições de fabrico exactas.

Desenhámos um sistema prático de rastreabilidade para peças fundidas. Utilizando códigos QR gravados a laser, associamos cada peça ao seu lote de material, detalhes de produção e resultados de inspeção, criando um histórico digital completo para cada componente.

Qual o impacto das tecnologias emergentes num fabricante de fundição injectada?

Olhar para o futuro é crucial. O futuro da fundição injectada não é um conceito distante. Está a ser moldado pelas tecnologias disponíveis atualmente. Um fabricante de fundição injectada inteligente deve adaptar-se.

Estamos concentrados em quatro áreas-chave. São elas a Indústria 4.0, o software de simulação, a impressão 3D e as novas ligas. Cada uma delas traz uma vantagem única para a mesa.

A próxima vaga de inovação

Estas tecnologias têm um impacto direto na eficiência, na qualidade e no custo. Não são apenas tendências; são ferramentas para criar uma vantagem competitiva. Compreendê-las é fundamental.

| Tecnologia | Vantagem principal |

|---|---|

| Indústria 4.0 | Otimização de processos |

| Software de simulação | Prevenção de defeitos |

| Moldes impressos em 3D | Redução do tempo de ciclo |

| Novas ligas | Desempenho melhorado da peça |

Estas ferramentas alteram a forma como abordamos os projectos, desde a conceção inicial até à produção final. Permitem um processo de fabrico mais proactivo e preciso.

Para nos mantermos competitivos, temos de olhar para o lado prático destas inovações. Não se trata de adotar tudo de uma vez. Trata-se de uma integração inteligente.

Avaliação do impacto prático

Cada tecnologia oferece um retorno do investimento diferente. A chave é saber qual delas resolve o seu maior problema.

Indústria 4.0: A Fábrica Inteligente

A Indústria 4.0 liga máquinas e sistemas. Fornece dados em tempo real a partir do chão de fábrica. Isto permite a manutenção preditiva, reduzindo o tempo de inatividade inesperado. Com base nos nossos testes, isto pode aumentar o tempo de atividade do equipamento em mais de 15%.

Software de simulação: Como fazer a coisa certa primeiro

Um software como o Magmasoft é um divisor de águas. Antes de cortarmos qualquer aço para um molde, simulamos todo o processo de injeção. Isto permite-nos prever e resolver potenciais problemas como a porosidade ou a contração. Nós usamos métodos complexos como Análise de elementos finitos12 para visualizar o fluxo de metal e os padrões de arrefecimento. Isto reduz drasticamente os ensaios de moldes dispendiosos e demorados.

Componentes de moldes impressos em 3D

O fabrico aditivo permite-nos criar inserções de moldes com canais de arrefecimento internos altamente complexos. Estas linhas de arrefecimento conformes seguem a forma da peça com precisão. Isto leva a um arrefecimento mais uniforme, o que pode reduzir os tempos de ciclo e melhorar a qualidade da peça.

Novas ligas de alto desempenho

Os clientes exigem constantemente componentes mais leves e mais resistentes. As novas ligas de alumínio e magnésio satisfazem estas exigências. Embora possam ser mais difíceis de fundir, abrem portas a novas aplicações nas indústrias aeroespacial e automóvel.

Então, qual é a maior vantagem competitiva? Na nossa experiência, o software de simulação oferece o impacto mais imediato e significativo. Melhora diretamente a qualidade das peças e reduz os prazos de desenvolvimento, resolvendo os principais problemas dos clientes.

Avaliar as tecnologias emergentes é vital. Embora a Indústria 4.0, a impressão 3D e as novas ligas ofereçam benefícios distintos, o software de simulação proporciona a vantagem imediata mais substancial para um fabricante de fundição injetada, garantindo qualidade e velocidade antes mesmo do início da produção.

Inicie o seu projeto com PTSMAKE - Especialistas em fundição injectada de precisão

Pronto para elevar o seu projeto de fundição sob pressão? Confie no PTSMAKE para obter componentes de alta qualidade e precisão e suporte completo ao projeto, desde a RFQ até a produção. Contacte-nos agora para um orçamento imediato e deixe que a nossa experiência na seleção de ligas, prevenção de defeitos e fabrico avançado transforme o seu próximo produto.

Saiba como esta estrutura cristalina interna afecta diretamente a resistência e o desempenho do material. ↩

Descubra como esta propriedade térmica afecta a integridade e a estrutura do grão da peça fundida final. ↩

Saiba como este processo metalúrgico afecta a durabilidade e o desempenho da sua peça. ↩

Explore a forma como este processo melhora a dureza da superfície do alumínio e permite obter acabamentos de cor vibrantes e duradouros. ↩

Saiba mais sobre os tipos de porosidade e como evitá-los no seu projeto de fundição. ↩

Saiba como as caraterísticas de fluxo de um material afectam diretamente as escolhas de fabrico e a qualidade da peça final. ↩

Compreenda como este documento crucial mapeia todo o percurso de fabrico para a garantia de qualidade. ↩

Saiba como esta ferramenta estatística garante que os seus sistemas de medição são fiáveis para o controlo de qualidade. ↩

Saiba como as tensões internas do material podem causar falhas inesperadas, mesmo sem cargas externas. ↩

Saiba como identificar e prevenir defeitos de fundição para melhorar a integridade estrutural da sua peça. ↩

Saiba como a combinação de dados de várias fontes fornece informações mais aprofundadas para o controlo de qualidade. ↩

Saiba como este poderoso método simula fenómenos físicos para prever o desempenho das peças e evitar defeitos de fabrico. ↩