Está a selecionar polias de sincronização para a sua aplicação de precisão, mas a enorme variedade de perfis, materiais e especificações faz com que escolher a solução certa seja como navegar num labirinto técnico. Uma escolha errada - quer se trate de uma incompatibilidade de perfis, de uma seleção incorrecta de materiais ou de um tipo de construção deficiente - pode conduzir a um desgaste prematuro, a uma falha do sistema e a um dispendioso tempo de inatividade que perturba todo o seu calendário de produção.

As polias de sincronização personalizadas requerem uma seleção cuidadosa do tipo de perfil, material e construção com base nos requisitos específicos da sua aplicação, ambiente de funcionamento e exigências de desempenho para garantir uma transmissão de potência e fiabilidade do sistema ideais.

Já trabalhei com muitos engenheiros que inicialmente se concentraram apenas nas especificações básicas, como o passo e a contagem de dentes, apenas para descobrir que factores como a seleção de materiais, o tipo de construção e a compatibilidade de perfis são igualmente críticos para o sucesso a longo prazo. Este guia abrange as considerações essenciais que o ajudarão a tomar decisões informadas para as suas aplicações de polias dentadas.

Por que razão são utilizados diferentes materiais no fabrico de polias de distribuição?

Já se perguntou porque é que uma polia de distribuição não é um componente de tamanho único? A escolha do material é fundamental. Ela influencia diretamente o desempenho, a eficiência e a vida útil da sua máquina.

No PTSMAKE, utilizamos frequentemente o alumínio, o aço e o plástico. Cada material traz vantagens distintas. A escolha do material certo garante o funcionamento ótimo do seu sistema.

Uma rápida visão geral do material

O melhor material depende inteiramente do trabalho. Uma polia para um robot de alta velocidade tem necessidades diferentes de uma polia para um transportador pesado.

Eis uma simples descrição:

| Material | Benefício chave | Caso de utilização comum |

|---|---|---|

| Alumínio | Leve | Movimento a alta velocidade |

| Aço | Alta resistência | Cargas pesadas |

| Plásticos | Resistência à corrosão | Ambientes húmidos |

Esta decisão é o primeiro passo para um sistema de controlo de movimento fiável.

A escolha de um material para polias dentadas vai para além do custo. Trata-se de fazer corresponder as propriedades do material às exigências específicas da aplicação. Uma inadequação pode levar a uma falha prematura e a um dispendioso tempo de inatividade. Vejamos mais de perto as principais opções.

Alumínio: A necessidade de velocidade e frescura

O alumínio é a escolha ideal para aplicações que requerem uma aceleração e desaceleração rápidas. A sua baixa inércia significa que é necessária menos energia para o arranque e paragem. Isto torna-a perfeita para robótica e impressoras 3D. Também dissipa bem o calor, protegendo a correia em operações de alta velocidade.

Aço: A força motriz para a elevação de cargas pesadas

Quando o binário e a durabilidade não são negociáveis, o aço é a resposta. Pode suportar cargas extremas sem se deformar ou desgastar. A sua elevada resistência à tração1 torna-o ideal para maquinaria industrial, motores de automóveis e sistemas de transporte pesados onde a falha não é uma opção.

Plásticos: O operador silencioso e limpo

As polias dentadas de plástico, frequentemente fabricadas em nylon ou acetal, oferecem vantagens únicas. São naturalmente silenciosas, o que as torna adequadas para equipamento de escritório. São também resistentes à corrosão, o que é essencial no processamento de alimentos ou em aplicações médicas. Além disso, são frequentemente a escolha mais económica para cargas mais leves.

| Imóveis | Alumínio | Aço | Plásticos (por exemplo, Nylon) |

|---|---|---|---|

| Inércia | Baixa | Elevado | Muito baixo |

| Capacidade de binário | Moderado | Elevado | Baixo a moderado |

| Nível de ruído | Moderado | Elevado | Baixa |

| Resistência à corrosão | Bom (com anodização) | Pobre (exceto se for inoxidável) | Excelente |

| Custo | Moderado | Elevado | Baixa |

A escolha é clara quando se definem as prioridades. Quer se trate de velocidade, resistência ou discrição, existe um material perfeitamente adequado às suas necessidades em termos de polias dentadas.

A seleção do material para uma polia de distribuição é uma decisão estratégica de engenharia. O alumínio é adequado para sistemas de alta velocidade e baixa inércia. O aço é essencial para aplicações de binário elevado e duradouras, enquanto os plásticos oferecem uma solução silenciosa, resistente à corrosão e económica para ambientes específicos.

Qual é o principal objetivo funcional dos flanges de polia?

Os flanges das polias têm uma função simples mas vital. Funcionam como guias físicas para a correia de distribuição.

A sua principal função é manter a correia centrada na polia. Isto evita que a correia "ande" ou escorregue da borda durante o funcionamento.

Pense nelas como guardas de proteção. Garantem que a correia se mantém no caminho pretendido, o que é crucial para a fiabilidade e precisão de qualquer sistema de polias de distribuição.

A regra de ouro para o flangeamento

Uma pergunta comum é quantos flanges são necessários. A resposta depende da complexidade do sistema. O excesso de flanges pode causar problemas.

Aqui está um guia geral que usamos no PTSMAKE.

| Tipo de sistema | Recomendação de flange |

|---|---|

| Sistema de duas polias | Flangear apenas uma das duas polias |

| Sistema Multi-Pulley | Flangear todas as outras polias |

Esta abordagem fornece orientação suficiente sem sobrecarregar a correia.

Porque não flangear todas as polias?

Embora os flanges sejam essenciais, utilizar demasiados é um erro. Pode parecer que mais flanges oferecem maior segurança, mas o oposto é frequentemente verdade.

Quando se flangeia todas as polias, está-se a sobrecarregar o sistema. A correia não tem espaço para movimentos pequenos e naturais. Isto cria fricção contra as bordas do flange.

Esta fricção constante pode fazer com que as extremidades da correia de distribuição se desgastem e se desgastem prematuramente. Também aumenta o ruído operacional e reduz a eficiência geral do sistema.

A verdadeira causa da deslocação da correia não é, muitas vezes, a falta de flanges.

Causas comuns de andar de cinto

Na nossa experiência, problemas como o desalinhamento do eixo ou a tensão incorrecta são os verdadeiros culpados. Um sistema perfeitamente alinhado com tensão correta necessita frequentemente de um mínimo de flangeamento. A correia irá seguir naturalmente.

Este movimento indesejado, conhecido como desvio lateral2, O problema de desalinhamento é frequentemente causado por pequenos desalinhamentos que são difíceis de detetar visualmente.

Eis os principais factores a verificar antes de acrescentar mais flanges.

| Fator | Impacto no seguimento da correia |

|---|---|

| Desalinhamento do eixo | A principal causa de andar de cinto. |

| Tensão incorrecta da correia | Demasiado solto ou demasiado apertado afecta a localização. |

| Paralelismo da polia | As roldanas devem estar perfeitamente paralelas. |

| Vibração excessiva | Pode fazer com que a correia se desloque. |

Concentrar-se nestes fundamentos mecânicos é mais eficaz do que confiar nos flanges para resolver um problema subjacente.

Os flanges das polias são guias essenciais que impedem que a correia de distribuição se desloque. A regra geral é flangear uma polia num sistema de duas polias ou todas as outras polias numa transmissão multiponto. Isto proporciona controlo sem causar desgaste excessivo devido a uma tensão excessiva da correia.

Quando é que uma polia de distribuição é superior às correias trapezoidais ou às correntes?

A escolha do sistema de acionamento correto é fundamental. Tem impacto no desempenho e na fiabilidade da sua máquina. Deve ter em conta as necessidades específicas da sua aplicação.

A precisão é a sua principal prioridade? Ou precisa de potência bruta e durabilidade? Vamos analisar os principais factores.

Principais necessidades das aplicações

Esta estrutura simples ajuda a orientar a decisão. Centra-se na função principal que o sistema tem de desempenhar.

| Caraterística | Melhor para | Porquê? |

|---|---|---|

| Precisão | Polia de distribuição | Sem deslizamento, posicionamento exato |

| Binário elevado | Acionamento por corrente | Resistente, suporta cargas pesadas |

| Baixo custo | Correia em V | Design simples, amplamente disponível |

| Baixo ruído | Polia de distribuição | Engate suave, sem contacto metálico |

Vamos aprofundar este quadro. A sua escolha afecta diretamente a qualidade do seu produto final e os custos operacionais. Em projectos anteriores da PTSMAKE, vimos como a seleção correta evita mais tarde redesenhos dispendiosos.

Para aplicações de alta precisão

Se a sua aplicação exige uma sincronização perfeita, uma polia sincronizadora é a vencedora. Pense na robótica ou nas linhas de montagem automatizadas. Qualquer deslize pode arruinar toda a operação.

As correntes e as correias trapezoidais não podem garantir este nível de precisão. Têm um deslizamento ou estiramento inerente. O engate antiderrapante de um sistema de polias sincronizadoras garante um movimento consistente e repetível em todas as ocasiões.

Quando a potência e a durabilidade são mais importantes

Para tarefas pesadas, as correntes são frequentemente utilizadas. São robustas e suportam bem as cargas de choque. Mas são ruidosas e requerem lubrificação regular.

As correias trapezoidais oferecem um meio-termo. Absorvem bem os choques e as vibrações, protegendo os motores e as chumaceiras. O objetivo é evitar reação adversa3 no sistema.

Comparação dos custos de manutenção e de funcionamento

Com base nos nossos testes, os custos operacionais a longo prazo diferem significativamente. Este é um fator-chave para os nossos clientes.

| Sistema | Necessidades de manutenção | Nível de ruído |

|---|---|---|

| Polia de distribuição | Muito baixo | Silencioso |

| Correia em V | Moderado (Tensionamento) | Baixa |

| Acionamento por corrente | Elevado (Lubrificação) | Alto |

A sua aplicação dita a melhor escolha. Uma polia dentada destaca-se pela precisão e baixa manutenção. As correntes são para binários elevados, enquanto as correias trapezoidais são uma solução económica que absorve os choques. Cada uma tem um caso de utilização ideal.

Para além da polia: Componentes-chave do conjunto

Uma polia de distribuição é apenas uma peça de um puzzle. Um sistema completo é um conjunto em que cada peça é importante. Pensar em todo o sistema é crucial.

Evita falhas inesperadas a jusante. Um projeto bem sucedido depende da forma como estas partes interagem.

As partes essenciais

Um sistema sólido inclui sempre vários elementos-chave. Cada um deles tem uma função específica a desempenhar.

| Componente | Função principal |

|---|---|

| Polia do acionador | Transmite a potência do motor. |

| Polia acionada | Recebe energia e acciona a carga. |

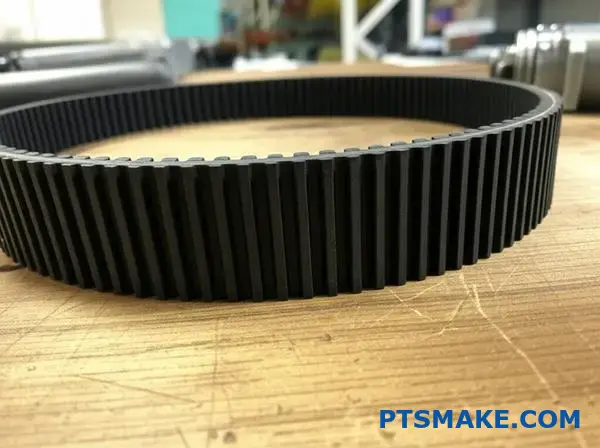

| Correia de distribuição | Sincroniza a rotação das polias. |

| Eixos e rolamentos | Apoiar as polias e permitir a rotação. |

| Tensionador | Mantém a tensão correta da correia. |

Compreender este quadro completo é o primeiro passo. Garante a fiabilidade operacional a longo prazo.

A Sinfonia da Interação

A visão holística do sistema não é negociável. Na PTSMAKE, analisamos sempre o conjunto completo para os nossos clientes. Uma polia de sincronização de alta precisão é inútil se o eixo se deformar sob carga.

Ou se os rolamentos não forem adequados para a velocidade pretendida. Cada componente influencia os outros.

Como as peças se afectam umas às outras

Considere o tensor. Demasiada tensão desgasta prematuramente a correia e os rolamentos. Demasiada pouca tensão permite que a correia deslize, destruindo a sincronização. Este equilíbrio delicado é fundamental.

Do mesmo modo, a seleção dos rolamentos é fundamental. Com base nos nossos testes, os rolamentos adequados pré-carga4 é crucial para minimizar a folga do veio. Isto assegura que a polia de sincronização funciona corretamente e mantém a precisão.

A interação entre estas partes define o desempenho e a vida útil do sistema. Uma falha numa peça indica frequentemente um problema com a conceção do sistema, e não apenas com o componente em si.

| Componente | Problema de interação comum | Resultado |

|---|---|---|

| Eixo | Material demasiado macio | Deformação sob carga, desalinhamento da polia. |

| Rolamentos | Tolerância incorrecta | Aumento da fricção, desgaste prematuro. |

| Cinto | Tensão incorrecta | Deslizamento ou falha acelerada de componentes. |

| Polia | Concentricidade deficiente | Vibração e perda de precisão. |

Um sistema bem sucedido é um sistema equilibrado.

Um sistema completo de polias sincronizadoras é um conjunto interligado. Cada peça, desde a polia dentada até aos rolamentos, tem de funcionar em harmonia. Uma visão holística é essencial para obter fiabilidade e desempenho máximo em qualquer aplicação.

Quais são as principais normas internacionais para polias dentadas?

Ao selecionar uma polia de distribuição, as normas não são apenas diretrizes. São a base da fiabilidade. Garantem que peças de diferentes fabricantes funcionam em conjunto.

Estas regras são criadas por organismos-chave. Este facto garante a compatibilidade em toda a cadeia de abastecimento global. Simplifica tudo, desde a conceção à reparação.

Principais organismos de normalização

| Abreviatura | Nome completo | Área de incidência |

|---|---|---|

| ISO | Organização Internacional de Normalização | Normas globais para vários sectores |

| DIN | Instituto Alemão de Normalização | Normas nacionais alemãs, amplamente adoptadas |

| RMA | Associação de Fabricantes de Borracha | Normas americanas, especialmente para cintos |

Estas normas garantem que cada polia de distribuição cumpre especificações precisas.

Porque é que a permutabilidade é fundamental

Imagine que a sua linha de produção pára. Uma única polia de distribuição falhou. Sem normas, tem de encontrar o fabricante original. Isto pode demorar dias ou semanas.

A normalização resolve este problema. Uma polia que cumpra as normas ISO pode ser substituída por qualquer outra polia que cumpra as normas ISO. Este conceito de permutabilidade5 é vital.

Proporciona flexibilidade de aprovisionamento. Não está preso a um único fornecedor. Esta liberdade ajuda a gerir os custos e a reduzir os riscos da cadeia de abastecimento.

Impacto na manutenção e no aprovisionamento

| Aspeto | Peças normalizadas | Peças não padronizadas |

|---|---|---|

| Aprovisionamento | Vários fornecedores, preços competitivos | Fornecedor único, monopólio potencial |

| Prazo de execução | Muitas vezes em stock, entrega rápida | Encomenda personalizada, entrega demorada |

| Manutenção | Substituição rápida, tempo de inatividade mínimo | Reparações demoradas, tempo de inatividade significativo |

| Risco | Baixo risco de incompatibilidade | Risco elevado de falha do sistema |

Na PTSMAKE, maquinamos todas as polias dentadas de acordo com normas internacionais rigorosas. Isto garante que as nossas peças se adaptam perfeitamente aos seus sistemas existentes. Simplifica os seus processos de manutenção e de aquisição, garantindo a fiabilidade desde o primeiro dia. Este compromisso é fundamental para o sucesso dos nossos clientes.

As normas de organismos como ISO, DIN e RMA são essenciais. Criam uma linguagem universal para as especificações das polias sincronizadoras. Isto garante que as peças de qualquer fabricante certificado serão intercambiáveis, o que é fundamental para um fornecimento flexível, manutenção simplificada e fiabilidade operacional global.

Como são classificados os perfis trapezoidais (por exemplo, XL, L, H)?

Os perfis trapezoidais clássicos são simples. São categorizados principalmente pelo seu passo. Esta dimensão única dita o seu tamanho e capacidade de manuseamento de potência.

Um passo maior significa um dente maior. Isto permite um maior envolvimento com a polia de distribuição e uma maior transferência de binário. É um sistema simples.

Inclinação e potência

Os três perfis imperiais comuns são Extra Ligeiro (XL), Ligeiro (L) e Pesado (H). A sua classificação é fácil de recordar.

Eis uma breve descrição:

| Perfil | Passo (polegadas) | Passo (mm) | Manuseamento de potência |

|---|---|---|---|

| XL | 0.200" | 5,08 mm | Luz |

| L | 0.375" | 9,525 mm | Médio |

| H | 0.500" | 12,70 mm | Pesado |

Este simples agrupamento ajuda os engenheiros a selecionar rapidamente um perfil com base nas estimativas iniciais de carga para um projeto.

Opções específicas da aplicação

Compreender a aplicação é fundamental. O passo e o tamanho do dente influenciam diretamente onde cada perfil se destaca. Não se trata apenas de potência, mas também da qualidade de movimento necessária.

XL para precisão e baixa carga

O perfil XL, com o seu passo fino de 0,200", é ideal para instrumentação. Pense em impressoras 3D, plotters e equipamento de escritório. Estas aplicações requerem movimentos precisos, mas não implicam um binário elevado.

L e H para transmissão de potência geral

Os perfis L e H são os cavalos de batalha. Vemo-los em transportadores, bombas e maquinaria industrial geral. Os seus dentes maiores podem suportar um binário significativo para tarefas de transmissão de potência. A escolha entre L e H depende inteiramente dos cálculos de carga.

A limitação inerente: Reacções adversas

No entanto, a forma trapezoidal tem um inconveniente: a folga. A folga entre o dente da correia e a ranhura da polia de distribuição permite um ligeiro movimento quando se inverte a direção. Isto torna-os inadequados para verdadeiros sistemas de posicionamento de alta precisão, onde a exatidão é crítica. Esta ligeira folga é o resultado da Diferencial de linha de passo6 entre a correia e a polia.

Eis um resumo das suas funções:

| Perfil | Utilizações comuns | Restrição principal |

|---|---|---|

| XL | Instrumentação, máquinas de escritório | Binário reduzido |

| L | Máquinas gerais, transportadores | Reação adversa |

| H | Transmissão de potência de alta carga | Reação adversa |

Na PTSMAKE, ajudamos frequentemente os clientes a avaliar se um perfil trapezoidal clássico satisfaz as suas necessidades ou se devem considerar um perfil curvilíneo mais avançado para minimizar as folgas.

Os perfis trapezoidais (XL, L, H) são classificados por passo, o que determina o seu tamanho e capacidade de potência. O XL é adequado para instrumentos ligeiros, enquanto o L e o H são adequados para a transmissão de potência geral. A sua principal limitação é a folga, o que os torna menos ideais para o posicionamento de alta precisão.

Quais são as vantagens dos perfis curvilíneos (por exemplo, HTD, GT2)?

Os perfis curvilíneos, como o HTD e o GT2, oferecem vantagens significativas em relação aos antigos designs trapezoidais. A chave é a sua forma de dente redondo.

Esta geometria permite uma distribuição muito melhor das tensões ao longo do dente. Evita as concentrações de tensão acentuadas encontradas nos perfis trapezoidais.

Melhor distribuição do stress

O design arredondado distribui a carga de forma mais uniforme. Isto reduz o desgaste tanto da correia como da polia de distribuição. Isto leva a uma vida útil mais longa para todo o sistema.

Maior capacidade de binário

Como a tensão é gerida de forma mais eficaz, estas correias podem suportar mais potência. Podem transmitir um binário mais elevado sem escorregar ou falhar. Isto torna-as ideais para aplicações exigentes.

| Tipo de perfil | Distribuição de tensões | Capacidade de binário |

|---|---|---|

| Curvilíneo (HTD, GT2) | Mesmo | Elevado |

| Trapezoidal | Concentrado nos cantos | Inferior |

O perfil de dente redondo é uma mudança simples com um grande impacto. Resolve os principais pontos fracos do design trapezoidal, melhorando o desempenho em todos os sectores. No nosso trabalho no PTSMAKE, recomendamos frequentemente estes perfis para novos projectos de alto desempenho.

Redução de folgas

Uma das vantagens mais importantes é a redução da folga. As ranhuras profundas e arredondadas garantem um ajuste perfeito entre a correia e os dentes da polia de distribuição. Este encaixe apertado minimiza a folga ou "slop" quando o sistema de acionamento inverte a direção. Este design minimiza efetivamente Tensão hertziana7 na raiz do dente, contribuindo para a longevidade.

Compromisso mais suave

Os dentes entram e saem das ranhuras da polia de forma suave. Isto é diferente da ação mais dura e deslizante dos dentes trapezoidais. O resultado é um funcionamento mais silencioso e menos vibração, o que é crucial para máquinas de precisão.

GT2 para aplicações de precisão

O perfil GT2 é uma nova evolução deste conceito. Foi especificamente concebido para uma folga extremamente baixa. Isto torna-o a escolha padrão para aplicações onde a precisão posicional é tudo. Pense em impressoras 3D, máquinas CNC e robótica.

| Perfil | Vantagem principal | Aplicação comum |

|---|---|---|

| HTD | Transmissão de binário elevado | Transportadores industriais, Automóvel |

| GT2 | Folga mínima, precisão | Impressoras 3D, Robótica, CNC |

A escolha entre HTD e GT2 depende frequentemente do facto de a prioridade ser a transmissão de potência bruta ou a precisão exacta.

A forma redonda dos dentes dos perfis curvilíneos proporciona um desempenho superior. Conduz a uma melhor distribuição de tensões, maior capacidade de binário e folga reduzida. Isto torna-os ideais para aplicações modernas e de alta precisão, em comparação com os antigos designs trapezoidais.

Quando é que escolheria um perfil curvilíneo modificado (por exemplo, PolyChain)?

Quando as correias normais não são suficientes, é necessário um perfil de elevado desempenho. As correias curvilíneas modificadas, como a PolyChain, são verdadeiras potências.

São concebidos como substitutos diretos das correntes de rolos. Isto aplica-se a aplicações que necessitam de um binário e de uma transmissão de potência extremamente elevados. São uma solução moderna, mais limpa e muitas vezes melhor.

Caso de utilização principal

Estes perfis destacam-se onde os accionamentos tradicionais têm dificuldades. Lidam facilmente com as tarefas industriais mais difíceis, desde transportadores a trituradores.

| Caraterística | Aplicação ideal |

|---|---|

| Potência | Accionamentos de alta potência |

| Binário | Muito alta, baixa velocidade |

| Substituição | Sistemas de correntes de rolos |

A alternativa da corrente de rolos

A principal razão para escolher estes perfis é substituir as correntes de rolos. As correntes são eficazes, mas têm os seus inconvenientes. São pesadas, ruidosas e necessitam de lubrificação constante. Isto cria confusão e necessidades de manutenção elevadas.

Em projectos anteriores, vimos os clientes mudarem para algumas vantagens importantes.

Manutenção reduzida e limpeza melhorada

Estas correias funcionam completamente a seco. Não é necessário óleo ou massa lubrificante. Esta é uma vantagem crítica no processamento de alimentos ou no fabrico de têxteis. Qualquer risco de contaminação do produto é eliminado. Também simplifica todo o processo de manutenção.

Menor peso e ruído

Uma correia do tipo PolyChain é significativamente mais leve do que uma corrente de rolos comparável. Isto reduz o peso total e a inércia de um sistema. A correia interna cabos de tração8 fornecem a resistência sem a massa de aço. Este facto conduz frequentemente a uma melhor eficiência energética. São também muito mais silenciosos, o que melhora o ambiente de trabalho. Para que estes sistemas funcionem, é necessário um polia de distribuição não é negociável.

| Parâmetro | Corrente de rolos | Cinto curvilíneo modificado |

|---|---|---|

| Lubrificação | Necessário | Não é necessário |

| Nível de ruído | Elevado | Baixa |

| Peso | Pesado | Luz |

| Esticar | Sim (ao longo do tempo) | Negligenciável |

Os perfis curvilíneos modificados são soluções de elite para aplicações de binário elevado. Substituem diretamente as correntes de rolos, oferecendo uma alternativa mais leve, mais silenciosa e sem manutenção, sem sacrificar a potência. Isto torna-os ideais para ambientes industriais exigentes, onde a limpeza e a fiabilidade são fundamentais.

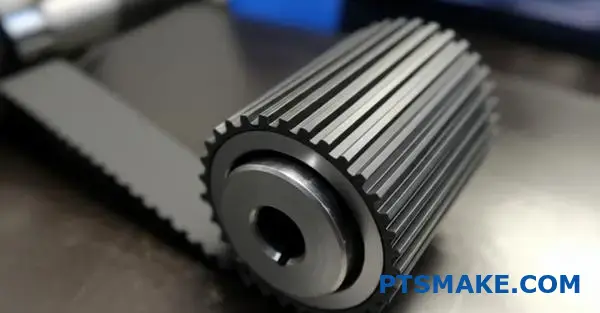

Quais são os tipos de construção mais comuns das polias de distribuição?

A forma física de uma polia de distribuição não é apenas uma questão de estética. É uma escolha de design crítica. Esta escolha afecta diretamente o peso, a resistência e o desempenho geral da polia.

Polias sólidas

Para as polias de diâmetro mais pequeno, a construção sólida é frequentemente a norma. Esta conceção oferece uma rigidez máxima e é simples de fabricar.

Roldanas com membrana e com raios

À medida que os tamanhos das polias aumentam, a redução do peso torna-se importante. Os designs com trama e raios conseguem-no removendo material do centro da polia. Isto é fundamental para a eficiência.

| Construção | Diâmetro típico | Benefício primário |

|---|---|---|

| Sólido | Pequeno | Rigidez máxima |

| Com membranas | Médio | Redução de peso |

| Falado | Grande | Baixa inércia |

A engenharia por trás dos formatos das polias

A escolha entre uma polia maciça, uma polia com membrana ou uma polia com raios é uma decisão de engenharia calculada. Optimiza uma polia de sincronização para a sua função específica numa máquina.

Do sólido ao com raios

As polias sólidas são robustas e normalmente maquinadas a partir de uma única peça de barra. A sua massa é aceitável para sistemas pequenos em que o desempenho não é limitado pelo peso.

Um design com estrutura em rede introduz uma placa fina que liga o cubo à jante. Isto oferece um ótimo compromisso, reduzindo o peso e mantendo uma resistência estrutural significativa para aplicações de média dimensão.

As polias com raios são as que retiram mais material. Este design reduz drasticamente a rotação inércia9 da polia.

Desempenho em sistemas dinâmicos

Isto é mais importante em sistemas de alta velocidade. As aplicações que requerem uma rápida aceleração, desaceleração ou mudanças de direção beneficiam imensamente das polias com raios de baixa inércia.

Em projectos anteriores da PTSMAKE, ajudámos os clientes a selecionar designs com raios para robótica e automação. Isto permitiu que os seus sistemas se movessem de forma mais rápida e eficiente.

| Tipo de polia | Melhor para... | Fator-chave de desempenho |

|---|---|---|

| Sólido | Sistemas pequenos e de baixa velocidade | Durabilidade, simplicidade |

| Com membranas | Velocidade média, cargas moderadas | Peso/força equilibrados |

| Falado | Sistemas dinâmicos e de alta velocidade | Resposta rápida, eficiência |

Escolher a construção correta da polia de sincronização - sólida, com membrana ou com raios - é uma escolha de design crítica. Tem um impacto direto no peso e na inércia da polia, o que é essencial para otimizar o desempenho em sistemas dinâmicos de alta velocidade, onde a precisão é fundamental.

Como é que os materiais das polias são classificados por ambiente de aplicação?

A escolha do material correto não é apenas uma questão de resistência. Trata-se de adequar a polia ao seu local de trabalho específico. Um material que se destaca em ambientes fechados pode falhar rapidamente num ambiente corrosivo ou de calor elevado.

Esta classificação garante uma fiabilidade a longo prazo.

Ambientes operacionais padrão

Para a maioria das aplicações, os materiais standard funcionam na perfeição. Oferecem um ótimo equilíbrio entre desempenho e custo.

Alumínio

Leve e económico. Ideal para aplicações de alta velocidade em que a inércia é uma preocupação.

Aço

Oferece uma força e resistência ao desgaste superiores. É a escolha ideal para sistemas de carga elevada. Uma polia de sincronização em aço proporciona uma excelente durabilidade.

| Material | Vantagem chave | Melhor caso de utilização |

|---|---|---|

| Alumínio | Leve | Automação de alta velocidade e baixa carga |

| Aço | Alta resistência | Máquinas pesadas, binário elevado |

Na PTSMAKE, nosso primeiro passo é sempre entender o ambiente operacional. Esta simples análise evita falhas dispendiosas e tempos de paragem para os nossos clientes. É uma parte fundamental do nosso processo de fabrico de precisão.

Ambientes resistentes à corrosão

Quando a humidade, os produtos químicos ou o sal estão presentes, é necessária uma proteção reforçada. Os materiais normais degradar-se-iam demasiado depressa.

Aço inoxidável

Trata-se de uma escolha de topo para resistir à ferrugem e aos danos provocados por produtos químicos. É forte e duradouro, o que o torna adequado para condições exigentes.

Alumínio revestido

A anodização ou outros revestimentos podem conferir ao alumínio uma excelente resistência à corrosão. Isto é ótimo quando ainda se precisa de uma peça leve.

Ambientes médicos e alimentares

Estas indústrias têm regras de higiene rigorosas. Os materiais devem ser não tóxicos e fáceis de limpar. Aqui, o impacto do material na segurança do produto é fundamental.

| Material | Benefício primário | Aplicação comum |

|---|---|---|

| Aço inoxidável (304/316) | Altamente resistente à corrosão e às bactérias | Processamento de alimentos, equipamento farmacêutico |

| Plásticos de qualidade alimentar (PEEK, acetal) | Leve, auto-lubrificante, resistente a produtos químicos | Sistemas de transporte, máquinas de embalagem |

Ambientes de alta temperatura

O calor extremo pode fazer com que os materiais amoleçam, se deformem ou percam força. Isto requer ligas especializadas ou plásticos de alto desempenho. A seleção de materiais neste caso é crítica para a segurança operacional e requer uma consideração cuidadosa dos seus resistência à fluência10. Uma polia de distribuição adequada deve manter a sua integridade sob ação do calor.

A escolha do material correto da polia é crucial para o desempenho. Materiais padrão como alumínio e aço são adequados para uso geral. Para condições difíceis, são necessárias opções especializadas como o aço inoxidável, o alumínio revestido ou os plásticos de alto desempenho para garantir a fiabilidade e a longevidade em aplicações específicas.

Como é que se garante a compatibilidade entre os perfis da correia e da polia?

Há uma regra rigorosa que deve ser sempre seguida. O perfil dos dentes da correia deve corresponder perfeitamente ao perfil da polia. Não há excepções.

Pensar que se pode misturar e combinar é um erro comum. Leva a graves problemas de desempenho e a falhas no equipamento.

Consequências da falta de correspondência

Utilizar uma correia e uma polia incompatíveis nunca é uma boa ideia. Esta incompatibilidade cria ineficiência e corre o risco de danificar todo o seu sistema.

| Perfil da correia | Perfil da polia | Compatibilidade |

|---|---|---|

| HTD | HTD | Jogo |

| GT | GT | Jogo |

| HTD | GT | Incompatibilidade |

| GT | HTD | Incompatibilidade |

Esta tabela simples mostra a única forma de garantir o funcionamento correto. Verifique sempre a correspondência dos seus componentes antes da instalação.

O princípio mais importante é a correspondência de perfis. Não se pode comprometer este aspeto. Vejamos porquê, utilizando um exemplo comum de projectos anteriores.

O dilema HTD vs. GT

Um ponto de confusão frequente é entre os perfis HTD (High Torque Drive) e GT (ou GT2/GT3). Parecem semelhantes, mas a geometria dos dentes é fundamentalmente diferente.

A utilização de uma correia HTD numa polia GT resulta num dente fraco malha11. Os dentes da correia não assentam corretamente nas ranhuras da polia. Isto leva a um aumento da vibração, ruído e deslizamento sob carga.

Stress e desgaste

Este ajuste incorreto concentra a tensão nos dentes da correia. Isto provoca um desgaste prematuro e pode levar ao corte dos dentes. O sistema perde a sua precisão e fiabilidade. Nos nossos testes, vimos sistemas desajustados falharem numa fração da sua vida útil esperada.

Uma polia de distribuição corretamente selecionada é essencial.

| Caraterística | Perfil HTD | Perfil GT |

|---|---|---|

| Forma do dente | Redondo | Curvilíneo modificado |

| Reação adversa | Mais alto | Inferior |

| Capacidade de carga | Bom | Excelente |

| Melhor para | Utilização geral | Alta precisão |

Na PTSMAKE, confirmamos sempre estes pormenores com os clientes. Garantir que os perfis da correia e da polia são idênticos é o primeiro passo para construir um sistema de acionamento fiável.

A regra principal é simples: os perfis da correia e da polia devem corresponder exatamente. A utilização conjunta de perfis diferentes, como HTD e GT, provoca um fraco desempenho, um desgaste excessivo e, eventualmente, uma falha do sistema. Esta verificação de compatibilidade não é negociável para a fiabilidade do sistema.

Como diagnosticar e resolver o problema do ruído excessivo da unidade?

Uma abordagem sistemática é crucial. Quando um sistema de acionamento faz barulho, adivinhar é ineficaz. Utilizo sempre um fluxograma de resolução de problemas.

Este método poupa tempo e evita erros de diagnóstico. Divide o problema em etapas lógicas.

Comece pelo óbvio

Em primeiro lugar, verifique o essencial. O ruído é novo? Começou depois de uma mudança? Perguntas simples apontam frequentemente para a solução. Um sistema bem concebido, especialmente com um sistema de precisão polia de distribuição, deve funcionar silenciosamente.

Fluxograma de resolução de problemas: Primeiros passos

| Sintoma | Controlo inicial | Ação |

|---|---|---|

| Gemido agudo | Tensão da correia | Utilizar um medidor de tensão |

| Moagem/Rumbling | Estado da polia | Inspecionar quanto a desgaste/danos |

| Clicar/Ticar | Alinhamento | Verificar o paralelismo das polias |

Este processo estruturado garante que não se deixa escapar uma causa potencial. É simples mas eficaz.

Diagnosticar a causa principal

Depois de efetuar as verificações iniciais, vá mais fundo. Cada problema potencial requer um caminho de diagnóstico específico. Um simples ruído pode apontar para problemas subjacentes complexos se não for tratado corretamente. Esta abordagem pormenorizada é algo a que damos prioridade na PTSMAKE. Asseguramos que os componentes não são apenas fabricados, mas feitos para trabalhar em conjunto silenciosamente.

Uma tabela de diagnóstico mais profunda

Esta tabela associa ruídos específicos às suas causas mais prováveis e à correção necessária. Seguir esta lógica evita a substituição de peças que não são o problema.

| Tipo de ruído | Causa provável | Ação corretiva |

|---|---|---|

| Guincho durante o arranque/paragem | Tensão da correia demasiado baixa | Ajustar a tensão de acordo com as especificações do fabricante |

| Lamentação constante | Tensão da correia demasiado elevada | Reduzir a tensão de acordo com as especificações do fabricante |

| Rumbling/Growling | Rolamentos de polia desgastados | Substituir a polia ou os rolamentos |

| Ruído de desgaste irregular | Desalinhamento da polia | Realinhar as roldanas com uma ferramenta laser |

Por vezes, o ruído não é causado por uma única peça defeituosa. Pode ser o sistema ressonância harmónica12 amplificando pequenas vibrações. Isto acontece frequentemente com uma combinação incorrecta do perfil da correia e da polia, um erro que pode ser dispendioso. Aprendemos com projectos anteriores que a compatibilidade dos componentes é tão importante como a qualidade das peças individuais.

Um fluxograma lógico transforma a resolução de problemas complexos numa série de verificações simples. Ao isolar as causas potenciais do ruído - desde a tensão e o alinhamento até ao desgaste dos componentes - pode identificar e resolver o problema de forma eficiente, assegurando que o sistema funciona de forma suave e silenciosa.

Numa aplicação de inversão de alta velocidade, como otimizar a seleção da polia?

Nos sistemas de inversão de alta velocidade, cada grama é importante. O objetivo é minimizar a inércia. Mudanças rápidas de direção exigem uma rápida aceleração e desaceleração. Uma polia pesada luta contra estas mudanças. Isto coloca mais tensão no motor e na correia.

Então, como é que podemos reduzir esta resistência?

Escolha materiais leves

Em primeiro lugar, é preciso ter em conta o material. O alumínio é frequentemente a melhor escolha em relação ao aço. Proporciona resistência suficiente e é muito mais leve. Esta simples mudança pode reduzir significativamente o peso da polia.

Otimizar a construção da polia

Em seguida, considere o design da polia. Uma polia sólida tem uma massa desnecessária. Os designs com trama ou raios removem o material do centro. Isto reduz o peso sem sacrificar a força onde ela é mais necessária.

Comparação de materiais

| Caraterística | Alumínio | Aço |

|---|---|---|

| Densidade | Baixa | Elevado |

| Inércia | Inferior | Mais alto |

| Custo | Moderado | Inferior |

| Força | Bom | Excelente |

Selecionar um passo mais pequeno

Finalmente, pense no perfil do passo. Um passo mais pequeno permite uma polia sincronizadora mais compacta. Um diâmetro total menor leva diretamente a uma inércia menor, o que é perfeito para estas aplicações.

Minimizar a inércia não se trata apenas de escolher a opção mais leve. É um ato de equilíbrio cuidadoso. Uma polia demasiado leve pode não ter a integridade estrutural necessária para as exigências de binário e velocidade da aplicação. Isto pode levar a uma falha prematura.

O papel da inércia no desempenho

A inércia é a resistência de um objeto a qualquer alteração do seu estado de movimento. Para uma polia sincronizadora, uma momento de inércia13 significa que o motor necessita de menos binário para arrancar, parar e inverter a sua rotação. Isto resulta em tempos de resposta mais rápidos, menor consumo de energia e menos desgaste em todo o sistema.

No nosso trabalho na PTSMAKE, orientamos os clientes através destes compromissos. Ajudamo-los a encontrar o ponto ideal entre a baixa inércia e a elevada durabilidade.

Análise do tipo de construção

| Construção | Nível de inércia | Força | Melhor caso de utilização |

|---|---|---|---|

| Sólido | Elevado | Muito elevado | Baixa velocidade, binário elevado |

| Com membranas | Médio | Elevado | Objetivo geral, alta velocidade |

| Falado | Baixa | Bom | Alta velocidade, inversão de marcha |

Perfil de inclinação e dinâmica do sistema

Um passo mais pequeno não só reduz o diâmetro da polia como também pode permitir uma correia mais estreita. Isto reduz ainda mais a massa total do sistema em movimento. No entanto, temos de garantir que o perfil selecionado pode suportar a carga necessária sem saltos de dentes ou desgaste excessivo. Trata-se de uma otimização completa do sistema.

A redução da inércia é fundamental para a inversão a alta velocidade. Isto pode ser conseguido selecionando materiais leves, como o alumínio, utilizando construções com trama ou raios e optando por um perfil de passo mais pequeno. Isto aumenta a capacidade de resposta e a eficiência do sistema.

Soluções de polias de sincronização de precisão com PTSMAKE

Pronto para um desempenho superior da polia de distribuição? Contacte a PTSMAKE hoje mesmo para obter um orçamento rápido e especializado sobre polias e conjuntos de sincronização personalizados. Beneficie da nossa maquinação CNC de precisão, do nosso rigoroso controlo de qualidade e da nossa rápida execução - com a confiança dos líderes da indústria em todo o mundo. Envie o seu pedido de cotação e dê poder aos seus projectos de engenharia com confiança!

Descubra como esta propriedade chave determina a capacidade de um material para suportar forças de tração sem quebrar. ↩

Compreenda a física do movimento da correia para melhorar a conceção e a fiabilidade da sua máquina. ↩

Saiba como a folga afecta a precisão e como minimizá-la nos seus projectos. ↩

Saiba como esta força axial afecta a vida útil das chumaceiras e a precisão do sistema. ↩

Descubra como a verdadeira permutabilidade de peças pode diminuir drasticamente os custos de manutenção e reduzir o tempo de inatividade do equipamento. ↩

Compreender como este ligeiro desfasamento afecta a precisão e o desempenho da correia. ↩

Saiba como a tensão de contacto influencia a seleção de materiais e a vida útil dos componentes. ↩

Saiba como estes componentes internos conferem às correias de alto desempenho a sua incrível resistência e capacidade de binário. ↩

Saiba como a inércia afecta a eficiência e a capacidade de resposta dos seus sistemas mecânicos. ↩

Descubra como esta propriedade afecta o desempenho e a vida útil do material em ambientes industriais de elevado calor. ↩

Descubra a engenharia por detrás do engate correto dos dentes e o seu efeito direto na precisão e potência do sistema. ↩

Saiba como as vibrações do sistema são amplificadas e como evitá-las nos seus projectos. ↩

Saiba como esta propriedade física afecta diretamente o desempenho e a eficiência do seu sistema. ↩