Encontrar o fabricante certo de fundição em areia pode parecer uma tarefa difícil quando o seu projeto exige precisão e fiabilidade. Está a lidar com geometrias complexas, tolerâncias apertadas e a pressão constante para entregar peças de qualidade dentro do prazo e do orçamento.

Como fabricante de peças de fundição em areia personalizadas com mais de duas décadas de experiência, a PTSMAKE é especializada na produção de componentes de fundição em areia de alta qualidade para aplicações aeroespaciais, automóveis, máquinas e industriais, fornecendo precisão desde o protótipo até à produção completa.

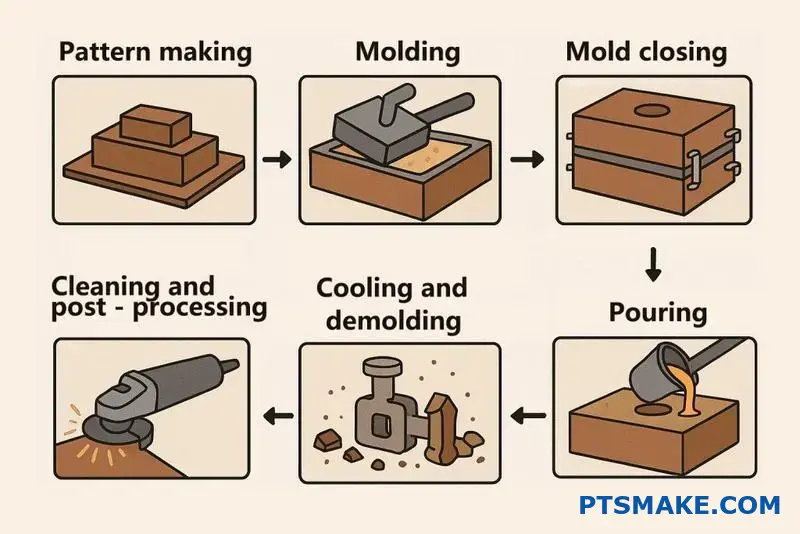

O processo de fundição em areia envolve muitas decisões técnicas que têm um impacto direto na qualidade do produto final. Trabalhei com clientes que se debatiam com defeitos de fundição, desafios de seleção de materiais e problemas de controlo de qualidade. Este guia abrange os conhecimentos essenciais de que necessita para tomar decisões informadas sobre os processos de fundição em areia, desde a compreensão dos diferentes tipos de areia até à resolução de defeitos comuns e à otimização do rendimento da sua fundição.

Quais são as principais categorias de processos de fundição em areia?

A fundição em areia não é um processo de tamanho único. A principal diferença reside no sistema de aglutinantes utilizado para manter a areia unida. Esta escolha determina a qualidade e o custo da peça final.

Fundição em areia verde

Este é o método mais comum e económico. Utiliza uma mistura de areia, argila e água. É ideal para a produção de grandes volumes de metais ferrosos e não ferrosos.

Fundição em areia ligada quimicamente

Também conhecido como o processo "no-bake". Utiliza uma resina líquida que endurece à temperatura ambiente. Isto proporciona uma melhor precisão dimensional do que a areia verde.

Moldagem de conchas

Este processo utiliza uma areia revestida de resina para formar um molde de casca fina. Cria peças com excelente acabamento superficial e tolerâncias apertadas.

| Tipo de processo | Aplicação principal |

|---|---|

| Areia verde | Peças de grande volume e menos complexas |

| Ligado quimicamente | Peças grandes, maior precisão |

| Moldagem de conchas | Formas complexas, acabamento superior |

A escolha de um processo de fundição em areia tem um impacto direto no resultado do seu projeto. É um equilíbrio entre custo, complexidade e qualidade desejada. Ao longo dos anos, na PTSMAKE, orientamos diariamente os clientes nesta seleção.

Mergulhar mais fundo nas pastas

O sistema de encadernação1 é o coração do molde. Determina a resistência do molde, o acabamento da superfície e a facilidade com que a peça fundida pode ser removida. Cada sistema tem o seu lugar.

A simplicidade de Green Sand

A areia verde é popular porque a areia é reutilizável. Este facto reduz significativamente os custos de material para grandes séries de produção. No entanto, oferece menos estabilidade dimensional em comparação com outros métodos. Este facto pode constituir um desafio para peças que exijam elevada precisão.

A precisão das ligações químicas

Os processos "no-bake" oferecem uma resistência e um controlo dimensional superiores. A reação química cria um molde rígido, perfeito para peças fundidas pesadas ou complexas em que a precisão é fundamental. Esta é uma opção para muitas aplicações industriais com que trabalhamos.

O requinte da moldagem de conchas

Para desenhos complexos e um acabamento suave, a moldagem em casca é excelente. O molde fino permite uma excelente permeabilidade ao gás. Isto reduz os defeitos e minimiza frequentemente a necessidade de maquinação secundária, poupando tempo e dinheiro na pós-produção.

| Caraterística | Areia verde | Ligado quimicamente | Moldagem de conchas |

|---|---|---|---|

| Acabamento da superfície | Justo | Bom | Excelente |

| Complexidade | Baixo a médio | Médio a elevado | Elevado |

| Custo das ferramentas | Baixa | Médio | Elevado |

| Tempo de ciclo | Rápido | Lento | Médio |

As principais categorias de fundição em areia são definidas pelos seus sistemas de ligantes. A areia verde é rentável para o volume, enquanto os processos de moldagem em casca e quimicamente ligados oferecem maior precisão e melhores acabamentos para aplicações mais exigentes.

Qual é o sistema de classificação dos defeitos de fundição mais comuns?

Para resolver os defeitos de fundição, precisamos primeiro de um sistema claro. A organização dos defeitos em grupos ajuda a identificar a causa principal muito mais rapidamente. Evita a adivinhação e poupa tempo valioso.

Esta abordagem simplifica o diagnóstico. Podemos identificar o problema até uma fase específica do processo de fundição.

Eis as quatro categorias principais que utilizamos:

| Categoria de defeito | Causa primária Fase |

|---|---|

| Relacionadas com o enchimento | Metal fundido a encher o molde |

| Relacionado com a forma | Integridade do molde e do modelo |

| Relacionado com o gás | Gases aprisionados durante a fundição |

| Relacionado com a solidificação | Arrefecimento e contração de metais |

Este método estruturado é o primeiro passo para obter peças consistentes e de alta qualidade.

Compreender estas categorias é fundamental para a resolução eficaz de problemas. Vamos analisar cada grupo com exemplos comuns. Esta abordagem sistemática é algo que aplicamos diariamente no PTSMAKE para garantir a qualidade.

Defeitos relacionados com o enchimento

Estas ocorrem quando o metal fundido não preenche a cavidade do molde completamente ou sem problemas.

| Defeito | Causa comum |

|---|---|

| Corrida errada | Temperatura de vazamento baixa ou velocidade de vazamento lenta. |

| Fechamento a frio | Duas correntes de metal que se encontram mas não se fundem. |

Defeitos relacionados com a forma

Estes defeitos estão relacionados com a geometria final da peça fundida. Frequentemente, têm origem em problemas com o molde ou modelo.

| Defeito | Causa comum |

|---|---|

| Deslocação | Desalinhamento das secções de cope e drag do molde. |

| Página de guerra | Distorção da peça fundida devido a tensões internas durante o arrefecimento. |

Defeitos de gás e de solidificação

Os defeitos de gás, como a porosidade, são causados por gases aprisionados. Este é um desafio comum em processos como a fundição em areia. Os defeitos de solidificação, como a retração, ocorrem quando o metal arrefece e se contrai. Estas falhas internas são essencialmente descontinuidades metalúrgicas2 que podem comprometer a integridade da peça. Identificar se um vazio é causado por gás ou retração é fundamental para encontrar a solução certa.

Um sistema de classificação lógica é essencial para um diagnóstico eficiente. Agrupar os defeitos pela sua origem - enchimento, forma, gás ou solidificação - permite que os engenheiros identifiquem e tratem rapidamente a causa principal, garantindo uma maior qualidade e menos desperdício na produção.

Quais são as categorias de materiais para moldes na fundição em areia?

A escolha do material de modelação correto é um primeiro passo fundamental. Tem um impacto direto no custo, na qualidade e no prazo de entrega do seu projeto. Não existe um único "melhor" material.

A escolha depende inteiramente das suas necessidades específicas para o processo de fundição em areia.

Vamos analisar as três categorias principais.

Padrões de madeira

A madeira é perfeita para protótipos. Também é óptima para peças únicas ou para séries de volume muito reduzido. É económica e rápida de moldar.

Padrões de plástico e polímero

Estes oferecem um passo em frente em termos de durabilidade. São a escolha ideal para produções de médio volume, proporcionando um bom equilíbrio entre custo e longevidade.

Padrões de metal

Para fundição repetitiva e de grande volume, nada supera o metal. É a opção mais durável e precisa para longas séries de produção.

| Material | Melhor caso de utilização | Durabilidade |

|---|---|---|

| Madeira | Protótipos, baixo volume | Baixa |

| Plástico | Volume médio | Médio |

| Metal | Volume elevado | Elevado |

A decisão vai muito além do simples volume de produção. Na PTSMAKE, orientamos os clientes através dos compromissos específicos para os objectivos do seu projeto. Cada material tem caraterísticas únicas a considerar.

Madeira: Velocidade vs. Longevidade

Para modelos simples e de utilização única, o pinho é uma escolha comum. Para um pouco mais de utilizações, o mogno oferece uma maior durabilidade. No entanto, a madeira é suscetível a alterações de humidade e temperatura. Isto pode causar deformações ao longo do tempo, afectando a precisão do molde final. É uma solução rápida, mas não permanente.

Plásticos: O meio-termo versátil

Os polímeros modernos, como as resinas de poliuretano e epóxi, são excelentes. Oferecem uma resistência ao desgaste muito melhor do que a madeira contra a areia abrasiva. O acabamento da superfície também é superior, o que pode reduzir o trabalho de pós-processamento na peça fundida final. São uma escolha fiável para uma qualidade consistente.

Metais: A última palavra em precisão

Quando os clientes necessitam de milhares de peças idênticas, recomendamos padrões metálicos. O alumínio ou o ferro fundido são as melhores opções. Proporcionam as mais elevadas estabilidade dimensional3 e pode durar mais de 100.000 ciclos. Embora o custo inicial das ferramentas seja mais elevado, o custo por peça diminui significativamente em grandes séries. Isto torna-as a solução mais económica para a produção em massa.

| Caraterística | Madeira | Plástico/Polímero | Metal |

|---|---|---|---|

| Custo inicial | Baixa | Médio | Elevado |

| Durabilidade | Baixa | Médio-Alto | Muito elevado |

| Acabamento da superfície | Justo | Bom | Excelente |

| Prazo de execução | Curto | Médio | Longo |

| Melhor para | < 100 Elencos | 100 - 5.000 elencos | > 5.000 Casts |

A escolha do material de modelação é um compromisso estratégico. A madeira oferece rapidez para protótipos. O metal oferece a máxima durabilidade para a produção em massa. Os plásticos apresentam uma solução versátil e equilibrada para a maioria dos projectos de fundição em areia de médio volume, assegurando um bom retorno do investimento.

Que tipos de areia são utilizados e porquê?

Quando se fala de fundição em areia, a composição da areia é um fator crítico. Nem todas as areias são criadas da mesma forma. A escolha tem um impacto direto na qualidade da peça final.

Os três actores principais

Classificamos as areias de fundição em três grupos. Cada um tem uma função específica.

- Areia de sílica: O mais comum e acessível.

- Areia de cromite: Um aumento do desempenho.

- Areia de zircónio: A melhor escolha para trabalhos especiais.

Segue-se uma breve descrição destes materiais.

| Tipo de areia | Utilização primária | Custo relativo |

|---|---|---|

| Sílica | Ferrosos/não ferrosos em geral | Baixa |

| Cromite | Peças fundidas em aço pesado | Médio |

| Zircão | Ligas de alta temperatura e precisão | Elevado |

A escolha correta é a chave para o sucesso.

A verdadeira diferença entre estas areias reside nas suas propriedades físicas. Estas propriedades determinam onde cada areia se destaca. Vejamos o que é mais importante.

Expansão térmica e estabilidade

A baixa expansão térmica é crucial. Evita o movimento da parede do molde e defeitos como veios ou aletas na peça fundida. A sílica expande-se significativamente quando aquecida.

Isto pode ser um problema para metais com temperaturas de vazamento elevadas. O zircão, por outro lado, tem uma expansão térmica muito baixa. Isto torna-o ideal para peças de alta precisão feitas de superligas, um desafio que enfrentamos frequentemente no PTSMAKE.

Condutividade térmica e efeito de arrefecimento

A condutividade térmica afecta a rapidez com que o metal fundido arrefece. Uma maior condutividade afasta o calor mais rapidamente.

Este "efeito de arrefecimento" promove uma estrutura de grão mais fino no metal. Também ajuda a evitar defeitos como a porosidade de contração. A cromite oferece uma excelente condutividade térmica. É por isso que é utilizada em peças fundidas de aço de secção grossa. Ajuda a garantir que a peça solidifica corretamente. O zircão também tem uma elevada condutividade e uma elevada ponto de sinterização4.

| Imóveis | Sílica | Cromite | Zircão |

|---|---|---|---|

| Expansão térmica | Elevado | Médio | Muito baixo |

| Condutividade térmica | Baixa | Elevado | Elevado |

| Refractariedade | Bom | Melhor | Melhor |

Embora a sílica seja o cavalo de batalha, as areias especiais não são apenas um luxo. São uma necessidade para aplicações exigentes em que a precisão e a integridade do material não podem ser comprometidas.

A escolha da areia correta implica um equilíbrio entre as propriedades e o custo. Embora a sílica seja comum, as areias especiais como a cromite e o zircão oferecem um desempenho térmico superior para projectos de fundição em areia exigentes e de alta precisão. Isto garante uma maior qualidade e menos defeitos, justificando o investimento.

Quais são as diferenças entre os processos de limpeza e de acabamento das peças fundidas?

Depois de uma peça de fundição solidificar e arrefecer, está longe de estar pronta. Tem de ser submetida a uma série de processos de pós-fundição. Trata-se de uma sequência altamente estruturada.

Esta abordagem sistemática é essencial. Garante que a peça final cumpre as especificações de engenharia exactas. Podemos dividi-la em três fases principais.

A sequência pós-casting

As principais fases são a Remoção, a Limpeza da Superfície e o Acabamento. Cada fase tem um objetivo e um método específicos. Seguir esta ordem é fundamental para produzir um componente de qualidade.

| Estágio | Objetivo principal |

|---|---|

| 1. Remoção | Separar a peça fundida do molde |

| 2. Limpeza da superfície | Remover os contaminantes da superfície |

| 3. Acabamento | Atingir as dimensões/propriedades finais |

Vamos explorar o objetivo e a sequência destas operações. Pense nisto como uma viagem de uma peça em bruto para um componente refinado e funcional. Cada passo acrescenta valor e precisão.

Fase 1: Operações de remoção

Esta é a fase inicial e agressiva. O objetivo principal é libertar a peça fundida do seu molde e de outros acessórios.

Agitação e remoção de núcleos

Em processos como a fundição em areia, o primeiro passo é a agitação. Isto envolve a vibração do molde até que a areia se desfaça. Depois, os núcleos de areia internos são cuidadosamente removidos para revelar as passagens internas da peça.

Fase 2: Limpeza da superfície

Com a fundição libertada, o foco passa a ser a sua superfície.

Jateamento

Este é um método de limpeza altamente eficaz. Lançamos pequenos projécteis metálicos a alta velocidade contra a superfície da peça fundida. Este processo remove qualquer resto de areia, incrustações ou óxidos. O resultado é um acabamento superficial limpo e uniforme.

Fase 3: Operações de acabamento

Esta fase final tem a ver com precisão e desempenho.

Retificação de portões e de montantes

Aqui, removemos os portões, as corrediças e os risers. Estes são os canais que permitem que o metal fundido preencha o molde. A moagem ou o corte trazem a peça para a sua forma quase líquida.

Tratamento térmico

Esta etapa modifica as propriedades mecânicas da peça. Envolve ciclos controlados de aquecimento e arrefecimento. Isto pode aliviar as Tensão residual5, aumentar a dureza ou melhorar a resistência. É um passo crítico para aplicações de alto desempenho.

O percurso desde uma fundição em bruto até uma peça acabada é metódico. Envolve a separação da peça, a limpeza da sua superfície e a aplicação de toques de acabamento como a retificação e o tratamento térmico. Esta sequência assegura que o componente cumpre todas as especificações de conceção e desempenho.

Como se controla a qualidade do processo de vazamento?

Uma lista de controlo não é apenas burocracia. É a sua melhor defesa contra a inconsistência. Para um processo tão crítico como o vazamento em Fundição em Areia, uma lista de verificação detalhada garante que cada vazamento cumpre os mais elevados padrões. Transforma o conhecimento tribal num processo repetível.

Preparações antes do derrame

Antes de qualquer metal ser vazado, são essenciais vários controlos. Estes passos estabelecem a base para uma fundição bem sucedida. Evitam a perda de temperatura e a contaminação.

| Verificar item | Estado | Notas |

|---|---|---|

| Panela pré-aquecida | APROVADO / REPROVADO | Objetivo: Calor vermelho-cereja |

| Temperatura do metal | APROVADO / REPROVADO | Verificado com pirómetro |

| Escória escumada | APROVADO / REPROVADO | A superfície deve estar limpa |

Executar o Pour

A ação de vazamento deve ser deliberada e controlada. O objetivo é encher o molde rapidamente sem introduzir defeitos. Uma mão firme é fundamental aqui.

A importância de cada ponto de controlo

Uma lista de verificação só é eficaz se a equipa compreender o "porquê" de cada passo. Não se trata apenas de assinalar caixas; trata-se de um controlo de qualidade ativo. O facto de se descurar um passo pode comprometer todo o processo de fundição.

Temperatura e fluidez

Verificar a temperatura do metal não é negociável. Se estiver demasiado frio, o metal não encherá completamente o molde. Isto leva a erros de execução. Se estiver demasiado quente, pode danificar o molde de areia e alterar a estrutura final do grão.

Prevenir o choque térmico

O pré-aquecimento da concha pode parecer insignificante, mas é crucial. Verter metal fundido numa panela fria provoca uma queda instantânea da temperatura. Isto pode levar a uma solidificação prematura. Também protege a panela do choque térmico, prolongando a sua vida útil.

Eliminação de contaminantes

A escória, as impurezas que flutuam no metal fundido, é um caminho direto para os defeitos. A sua remoção garante que apenas o metal limpo entra no molde. Estas inclusões criam pontos fracos na peça final.

Uma taxa de vazamento constante ajuda a obter um enchimento consistente, minimizando o aprisionamento de ar e a formação de óxido. O objetivo é estabelecer um fluxo suave e não turbulento. A manutenção deste fluxo, especialmente durante o enchimento da bacia do jito, evita defeitos. É aqui que a habilidade do operador brilha verdadeiramente, transformando um processo manual numa ação precisa. De acordo com a nossa experiência no PTSMAKE, uma formação consistente para atingir este objetivo fluxo laminar6 reduz drasticamente as taxas de refugo.

| Técnica de vazamento | Resultado |

|---|---|

| Estável e ininterrupto | Fundição limpa, sem inclusões |

| Intermitente ou lento | Fechos frios, erros de funcionamento |

| Demasiado rápido ou turbulento | Aprisionamento de ar, erosão da areia |

Uma lista de verificação de vazamento é uma ferramenta fundamental para a qualidade. Ela padroniza um processo crítico, elimina a adivinhação e garante que cada fundição comece com a melhor chance possível de atender às especificações, que é um valor fundamental no PTSMAKE.

Como calcular o rendimento da fundição e melhorá-lo?

Compreender o rendimento da fundição é crucial. Tem um impacto direto nos seus custos e eficiência. O cálculo em si é simples. Revela a quantidade de metal fundido que se transforma num produto final.

A fórmula é simples:

| Componente | Descrição |

|---|---|

| Peso da peça fundida final | O peso da peça acabada após a remoção de portões, risers e corrediças. |

| Peso total do metal vazado | O peso total de todo o metal derramado no molde. |

O rendimento é expresso em percentagem. Um rendimento mais elevado significa menos desperdício. Trata-se de um indicador de desempenho fundamental para qualquer operação de fundição.

A fórmula do rendimento

Rendimento % = (Peso da peça fundida final / Peso total do metal vazado) x 100%

Melhorar o rendimento não se trata apenas de poupar metal. Trata-se de otimizar todo o processo. No PTSMAKE, concentramo-nos em mudanças inteligentes e práticas que produzem resultados reais. Pequenos ajustes podem levar a economias significativas.

Otimização de comportas e risers

O sistema de comportas guia o metal fundido para dentro da cavidade do molde. Os risers actuam como reservatórios para compensar retração volumétrica7. Se estes forem demasiado grandes, está a desperdiçar metal. Se forem demasiado pequenas, corre-se o risco de ter defeitos.

Utilizamos software de simulação para modelar o fluxo de metal. Isto ajuda-nos a encontrar o tamanho ideal. O objetivo é torná-las tão pequenas quanto possível sem comprometer a qualidade da peça. Este equilíbrio é fundamental.

Melhorar a disposição dos moldes

A forma como se dispõem as peças num molde é importante. Em processos como a fundição em areia, uma disposição mais inteligente permite colocar mais peças por molde. Isto aumenta a relação entre o peso da peça e o total de metal vazado.

Considere esta comparação simplificada baseada em dados de projectos anteriores:

| Estratégia de layout | Peças por molde | Aumento potencial do rendimento |

|---|---|---|

| Layout padrão | 8 | Linha de base |

| Layout optimizado | 10 | ~15-20% |

Esta abordagem reduz o material utilizado nas corrediças. Também encurta os ciclos de produção, aumentando a eficiência global. Trata-se de trabalhar de forma mais inteligente, não apenas com mais afinco.

Em suma, calcular o rendimento é uma matemática simples. Melhorá-lo requer conhecimentos de engenharia. Concentre-se em otimizar o seu sistema de vedação e a disposição do molde para obter ganhos significativos em termos de eficiência e redução de custos.

Imagine que um cliente lhe mostra um molde. A superfície é áspera, quase arenosa. O diagnóstico é a penetração de metal, um problema comum na fundição em areia. Este problema exige uma resposta rápida e metódica.

O meu plano de ação imediata não é um palpite. É um processo sistemático que aperfeiçoámos. Envolve a verificação de quatro variáveis críticas. Esta abordagem estruturada ajuda-nos a identificar a causa principal de forma rápida e eficiente.

Investigação inicial

Principais pontos de controlo

O nosso plano começa com os fundamentos do próprio molde de areia.

| Etapa | Área de incidência |

|---|---|

| 1 | Compactação de areia |

| 2 | Finura do grão |

| 3 | Níveis de fichário |

| 4 | Revestimento de moldes |

Esta lista de controlo garante que não nos escapa nenhuma causa potencial.

Desenvolver o plano de ação

Uma superfície rugosa é inaceitável. Temos de repor a peça de acordo com as especificações. Eis como decompomos o problema para encontrar uma solução. Começamos com as propriedades físicas do molde.

Analisar a densidade do molde

Primeiro, verificamos a compactação da areia. Se a areia estiver demasiado solta, o metal fundido pode infiltrar-se entre os grãos. Isto cria o acabamento rugoso. Utilizamos um medidor de dureza do molde para obter medições precisas e repetíveis. Isto elimina a adivinhação.

Ajustes de areia e ligante

De seguida, olhamos para a areia em si. A utilização de um grão de areia mais fino pode criar uma superfície de molde mais densa. Isto deixa menos espaço para o metal penetrar. No entanto, isto pode ter um impacto permeabilidade ao gás8, É, portanto, um equilíbrio cuidadoso.

Também verificamos os níveis de ligante. Demasiado aglutinante resulta num molde fraco que não consegue resistir à pressão do metal. Demasiado pode introduzir outros defeitos relacionados com o gás. No PTSMAKE, asseguramos que a relação areia/aglomerante é perfeita para o trabalho.

Aplicação de uma barreira de proteção

A defesa final: Revestimento refratário

Se o problema persistir, a aplicação de um revestimento de molde refratário é uma solução altamente eficaz. Este revestimento actua como uma barreira. Impede qualquer contacto direto entre o metal fundido e o molde de areia, garantindo um acabamento suave.

| Tática | Benefício primário | Considerações |

|---|---|---|

| Aumentar a compactação | Melhor densidade do molde | Pode exigir mudanças de equipamento |

| Utilizar areia mais fina | Superfície mais lisa | Pode reter gases |

| Ajustar a pasta | Molde mais forte | Requer uma mistura precisa |

| Aplicar o revestimento | Excelente barreira | Adiciona uma etapa extra ao processo |

A resolução da penetração de metal requer uma abordagem sistemática. Analisamos a compactação da areia, a finura do grão, os níveis de aglutinante e consideramos os revestimentos refractários. Este processo metódico garante-nos o acabamento de superfície suave e de alta qualidade que os nossos clientes esperam.

Como gerir a distorção da fundição numa peça longa e fina?

Gerir a distorção em peças longas e finas é um desafio constante. A causa principal é o arrefecimento desigual, que cria tensões internas e conduz a deformações. É um quebra-cabeças que resolvemos regularmente no PTSMAKE.

Análise de tensões e empenos

Durante o arrefecimento, as diferentes secções de uma peça encolhem a ritmos diferentes. As áreas mais finas arrefecem e contraem rapidamente, enquanto as secções mais grossas permanecem quentes durante mais tempo. Esta diferença cria um cabo de guerra dentro do material, provocando a sua dobragem ou torção.

Soluções práticas

Aplicamos várias estratégias para contrariar estas forças. Estas medidas proactivas são cruciais para manter a precisão dimensional.

| Solução | Função principal | Melhor para |

|---|---|---|

| Nervuras de reforço | Acrescentar rigidez estrutural | Evitar a flexão |

| Barras para aliviar o stress | Absorver o stress do arrefecimento | Geometrias complexas |

| Arrefecimento modificado | Promover um encolhimento uniforme | Todas as partes finas |

Aplicação de princípios a geometrias difíceis

O controlo da distorção requer mais do que apenas uma única correção. Utilizamos uma combinação de técnicas de conceção, processo e gestão térmica, especialmente para geometrias complexas.

Adicionar nervuras de reforço ao molde

Um dos métodos mais eficazes é a adição de nervuras de reforço. Estas não fazem parte da função do produto final, mas servem para reforçar a peça fundida durante a fase vulnerável de arrefecimento.

Colocamos nervuras estrategicamente para contrariar as forças de flexão. Após a estabilização da peça fundida, estas nervuras podem frequentemente ser maquinadas se não fizerem parte do design final. Esta é uma prática comum na produção de peças que têm de ser simultaneamente leves e rectas.

Utilização de recursos para aliviar o stress

Na conceção do molde, podemos incorporar caraterísticas como barras de alívio de tensões ou "breakers". Estas pequenas peças, estrategicamente colocadas, são concebidas para se deformarem ou partirem sob o esforço do arrefecimento.

Esta falha controlada absorve o tensões residuais9 que, de outra forma, deformariam a parte principal. É uma forma inteligente de redirecionar as forças destrutivas. Esta técnica é particularmente útil em Fundição em areia onde a conceção do molde oferece flexibilidade.

Modificação do processo de arrefecimento

O controlo da taxa de arrefecimento é fundamental. Um arrefecimento rápido e descontrolado é inimigo da estabilidade dimensional.

| Modificação do arrefecimento | Descrição | Benefício |

|---|---|---|

| Mantas de isolamento | Cobrir áreas específicas do molde para retardar a perda de calor. | Equaliza as taxas de arrefecimento em toda a peça. |

| Fluxo de ar controlado | Utilize ventoinhas ou aberturas de ventilação para gerir o ambiente de arrefecimento. | Evita diferenças drásticas de temperatura. |

| Tempo de abalo | Ajustar quando a peça é retirada do molde. | Permite um arrefecimento gradual e uniforme. |

Ao gerir a forma como o calor sai da fundição, asseguramos que toda a peça arrefece e encolhe a um ritmo mais uniforme. Isto reduz significativamente as tensões internas que causam a distorção.

A gestão da distorção em peças longas e finas envolve a adição de suporte estrutural como nervuras, a utilização de caraterísticas de alívio de tensões no molde e o controlo preciso do processo de arrefecimento. Uma abordagem multifacetada garante que a peça final cumpre as tolerâncias geométricas exigidas.

Desenvolver um plano de controlo de qualidade para uma fundição crítica.

Um plano formal transforma o conhecimento do processo em sucesso repetível. É um roteiro para todos os envolvidos. Este documento descreve todas as verificações cruciais.

Assegura a coerência da primeira à última seleção. Regras claras evitam adivinhações e erros.

Principais pontos de controlo da inspeção

Definimos pontos específicos para verificação. Cada fase tem critérios definidos de aprovação/reprovação. Isto é fundamental para os componentes críticos.

| Estágio | Principais pontos de controlo |

|---|---|

| Materiais recebidos | Análise de areias, composição química dos metais |

| Molde e núcleo | Precisão dimensional, integridade, humidade |

| Derrame de metais | Temperatura, velocidade de vazamento, tempo |

| Fundição final | Visual, dimensional, NDT |

Esta estrutura não deixa margem para ambiguidades.

Definição de critérios de aceitação claros

Um plano só é tão bom quanto os seus critérios. Estes critérios devem ser específicos, mensuráveis e objectivos. Objectivos vagos conduzem a uma qualidade inconsistente.

No PTSMAKE, associamos cada critério diretamente à função da peça.

Normas de matérias-primas

Para a fundição em areia, as propriedades da areia são críticas. Definimos os intervalos aceitáveis para a dimensão do grão e o teor de argila. A química do metal é verificada em relação à especificação do material antes de este entrar no forno.

Controlo de parâmetros durante o processo

Durante a produção, monitorizamos as principais variáveis. A temperatura de vazamento é controlada dentro de uma janela estreita. Isto evita defeitos como erros de execução ou rasgos quentes. A integridade do molde é verificada imediatamente antes do fecho.

Validação final da fundição

Este é o portão final. Uma combinação de testes confirma que a peça cumpre todas as especificações. Isto inclui verificações visuais, análise dimensional e uma inspeção mais profunda através de Análise metalográfica10.

| Método de validação | Objetivo | Critérios de exemplo |

|---|---|---|

| Inspeção visual | Defeitos de superfície | Sem fissuras visíveis, porosidade ou inclusões na superfície |

| Dimensional (CMM) | Precisão geométrica | Todas as dimensões críticas com tolerância de ±0,1mm |

| NDT (Raio X) | Integridade interna | Sem porosidade de contração interna superior a 1 mm |

Esta abordagem em vários níveis garante a fiabilidade.

Um plano de qualidade formal requer a definição de pontos de inspeção e critérios de aceitação mensuráveis. Este processo sistemático, desde as matérias-primas até à validação final, é essencial para produzir peças fundidas críticas consistentemente fiáveis e de alta qualidade.

Como resolveria um defeito de mudança de molde ou de mudança de núcleo?

Um erro dimensional é um sinal claro de problema. Muitas vezes, a causa é uma deslocação do molde ou do núcleo. Isto cria uma incompatibilidade entre as duas metades da peça.

A resolução de problemas requer uma abordagem sistemática. Não tente adivinhar. Em vez disso, siga uma lista de controlo clara para encontrar a causa principal. Isto poupa tempo e material.

Iremos percorrer os principais pontos de controlo. Começaremos a partir do padrão e trabalharemos até ao fecho final do molde. Este método é eficaz para defeitos de fundição em areia.

Principais pontos de inspeção

| Área a verificar | Problemas comuns |

|---|---|

| Pinos de alinhamento de padrões | Desgaste, danos ou dobras |

| Frascos para moldes | Distorção, folga |

| Folgas de impressão do núcleo | Demasiado solto ou demasiado apertado |

| Fecho do molde | Fecho irregular ou abrupto |

Uma abordagem de diagnóstico sistemático

Quando as dimensões de uma peça não estão corretas, o pânico não é a resposta. A precisão é que é. Uma verificação metódica é a forma mais rápida de resolver o problema. Vamos decompor o processo passo a passo. Na minha experiência, saltar etapas leva a falhas repetidas.

Inspeção do modelo e dos frascos

Primeiro, verifique o básico. Os pinos e casquilhos de alinhamento do padrão estão gastos? Mesmo um ligeiro desgaste pode causar uma deslocação significativa. Certifique-se de que estão direitos, limpos e bem ajustados.

De seguida, observe os seus frascos de molde. Os frascos podem deformar-se com o tempo, especialmente com o uso intenso. Verifique se há alguma distorção ou dano que possa impedir que as metades do molde se encaixem perfeitamente. Ao fechar o agarrar e arrastar11, Para garantir que o alinhamento é perfeito e que não existem espaços vazios.

Análise dos procedimentos principais e de encerramento

Agora, examine as folgas de impressão do núcleo. Se a folga for demasiado grande, o núcleo pode flutuar ou deslocar-se durante o vazamento. Se for demasiado apertado, o núcleo pode ser esmagado ou empurrado para fora do lugar durante o fecho. Trata-se de um equilíbrio delicado.

Por fim, reveja o próprio procedimento de fecho do molde. Está a ser feito de forma cuidadosa e uniforme? Deixar cair a metade superior (cope) sobre a inferior (drag) pode facilmente chocar o núcleo e fazer com que ele se desloque. Um fecho lento e controlado é fundamental para a precisão.

| Componente | Ação de resolução de problemas | Resultado pretendido |

|---|---|---|

| Pinos de alinhamento | Medir o desgaste; verificar se existem dobras. | Ajuste confortável, alinhamento perfeito. |

| Frascos para moldes | Utilizar uma régua para verificar o nivelamento. | Sem intervalos entre os frascos. |

| Impressões centrais | Verificar as dimensões com base no desenho. | O núcleo está seguro mas não esmagado. |

| Processo de encerramento | Observar a ação de fecho. | Fecho lento, uniforme e controlado. |

Uma verificação sistemática dos pinos, frascos, folgas do núcleo e procedimentos de fecho é a forma mais eficiente de diagnosticar e corrigir as deslocações do molde. Esta abordagem metódica garante a identificação da causa raiz, evitando retrabalho e refugo dispendiosos.

Como é que se equilibra o custo e a qualidade nas decisões de processo?

A escolha de materiais mais baratos pode parecer uma vitória fácil. Vê-se uma poupança imediata na ordem de compra. Parece bom no papel.

Mas esta poupança inicial pode ser uma armadilha. Vejamos um exemplo do mundo real da fundição em areia. Um fornecedor oferece uma areia que é 20% mais barata.

Parece um negócio fantástico. Mas quais são os custos ocultos? O verdadeiro desafio é olhar para além da etiqueta de preço inicial. O verdadeiro custo é mais do que o preço de compra do material.

| Opção de material | Custo inicial por tonelada | Poupança percebida |

|---|---|---|

| Areia de qualidade standard | Preço de referência | 0% |

| Areia mais barata | 20% Menos | 20% |

Este simples quadro mostra a atração. No entanto, não conta a história toda. Precisamos de ir mais fundo.

O verdadeiro impacto de uma escolha de material revela-se no chão de fábrica. A areia mais barata pode não resistir à pressão. Pode levar a uma maior taxa de defeitos.

Descobrir o verdadeiro custo de produção

No nosso cenário de fundição em areia, a areia mais barata causou mais imperfeições na superfície. Isto aumentou significativamente a nossa taxa de defeitos. As poupanças iniciais de material desapareceram rapidamente. Tivemos de ter em conta a sucata e o retrabalho.

É aqui que analisamos o Custo total de propriedade12. É um quadro que utilizamos no PTSMAKE para orientar as decisões. Obriga-nos a calcular todos os custos e não apenas os custos iniciais.

Vamos analisar os números para produzir 100 peças boas. Os nossos testes mostraram que a taxa de defeitos saltou de 2% para 10% com a areia mais barata.

| Análise de custos | Areia normal | Areia mais barata |

|---|---|---|

| Custo de produção unitário | $50 | $48 |

| Taxa de defeitos | 2% | 10% |

| Unidades a produzir (para 100 boas) | ~102 | ~111 |

| Custo total de produção | ~$5,100 | ~$5,328 |

Como se pode ver, a areia mais barata aumentou efetivamente o custo total em mais de 4%. A poupança inicial de 20% foi completamente anulada pelo desperdício e pelo retrabalho. Tomar decisões com base no quadro completo é crucial.

Escolher materiais mais baratos sem uma análise completa é um grande risco. As poupanças iniciais são muitas vezes uma ilusão, apagadas pelo aumento da sucata, do retrabalho e de potenciais atrasos. Uma visão holística evita problemas dispendiosos a longo prazo.

Como é que se corrige um defeito de rutura a quente numa peça fundida?

As fissuras a quente são fissuras frustrantes que aparecem durante a solidificação do fundido. Acontecem quando o metal em arrefecimento é demasiado fraco para resistir às tensões internas.

Este não é apenas um problema de nível superficial. Aponta para um problema mais profundo na conceção ou no processo de fundição.

Compreender o stress

A causa principal é a contração dificultada. À medida que o metal arrefece e encolhe, partes do molde podem bloquear este movimento, criando tensão. Quando esta tensão excede a resistência do metal a altas temperaturas, forma-se um rasgão.

Áreas-chave a abordar

Para resolver isto, temos de reduzir esse stress interno. Eis as principais áreas em que me concentro.

| Área de incidência | Objetivo |

|---|---|

| Conceção de moldes | Permite uma contração mais fácil |

| Sistema de portas | Controlo da taxa de arrefecimento |

| Escolha do material | Aumentar a resistência a quente |

Podemos eliminar sistematicamente estes defeitos abordando estes pontos. Isto garante um produto final robusto.

A correção das lágrimas quentes exige uma abordagem multifacetada. Não podemos mudar apenas uma coisa e esperar pelo melhor. Trata-se de uma redução sistemática do stress térmico em toda a peça fundida à medida que esta arrefece e solidifica.

Melhorar a colapsabilidade do núcleo e do molde

O próprio molde pode impedir que a peça fundida encolha livremente. Isto é especialmente verdade em processos como a fundição em areia.

Se o núcleo for demasiado forte, não colapsa quando o metal encolhe à sua volta. Isto cria uma enorme tensão. Ajustamos frequentemente o teor de ligante nos núcleos de areia para garantir que enfraquecem e esmagam no momento certo.

Utilizar os filetes para reduzir o stress

Os cantos afiados são pontos de concentração de tensão. Durante o arrefecimento, estas áreas são muito susceptíveis de se rasgarem.

A adição de filetes ou raios generosos nestas junções distribui a tensão por uma área maior. Esta simples alteração de design reduz drasticamente o risco de fissuras. Em projectos anteriores da PTSMAKE, descobrimos que a otimização do raio dos filetes pode ser uma das soluções mais rentáveis. O contração dificultada13 é menos suscetível de causar falhas numa transição suave do que num ângulo agudo.

Aperfeiçoar o design do riser e da porta

Um sistema de elevação e de passagem bem concebido é crucial. Este assegura a solidificação progressiva da peça fundida.

| Elemento de conceção | Objetivo |

|---|---|

| Risers | Fornecer uma fonte de metal fundido para compensar a contração. |

| Bloqueio | Controla o fluxo e a taxa de arrefecimento, minimizando os pontos quentes. |

| Arrepios | Acelerar o arrefecimento em secções espessas para promover uma solidificação uniforme. |

Ao controlar a sequência de arrefecimento, garantimos que a peça fundida ganha força suficiente antes de se acumularem tensões significativas. Isto evita, à partida, a formação de fissuras.

Os rasgos quentes são fracturas de tensão causadas pela contração dificultada durante a solidificação. A sua correção envolve a melhoria da colapsabilidade do molde, a adição de filetes para reduzir a concentração de tensões e o aperfeiçoamento do design do riser e da porta para um arrefecimento controlado.

Parceria com a PTSMAKE para o seu próximo projeto de fundição em areia

Pronto para obter excelência consistente em suas peças de fundição em areia? Entre em contato com a PTSMAKE hoje mesmo para obter uma cotação rápida e competitiva e experimentar qualidade de primeira linha, confiabilidade e serviço proativo do protótipo à produção. Envie sua consulta agora - descubra como superamos as expectativas dos líderes de fabricação B2B como você!

Descubra como a seleção de encadernação afecta a qualidade, o custo e os prazos de entrega das peças no nosso guia detalhado. ↩

Saiba como se formam estas falhas internas e como as detetar para um melhor controlo de qualidade. ↩

Saiba como esta propriedade garante que as suas peças fundidas se mantêm fiéis às especificações originais do projeto ao longo do tempo. ↩

Compreender o impacto desta propriedade na integridade do molde e no acabamento da superfície da fundição a altas temperaturas. ↩

Saiba como as tensões internas afectam o desempenho das peças e porque é que a sua gestão é fundamental para a fiabilidade. ↩

Saiba como o controlo da dinâmica dos fluidos é fundamental para evitar defeitos de fundição comuns e melhorar a integridade das peças. ↩

Compreender como a contração do metal durante o arrefecimento afecta a qualidade da peça final. ↩

Saiba como esta propriedade crítica afecta a qualidade da fundição e ajuda a evitar defeitos. ↩

Saiba como estas forças internas afectam a integridade da peça e o desempenho a longo prazo. ↩

Saiba como este exame microscópico revela a estrutura interna de uma peça fundida e prevê o seu desempenho. ↩

Aprenda os termos fundamentais da fundição em areia para compreender melhor o processo de moldagem. ↩

Saiba como calcular o verdadeiro custo de uma compra para além do seu preço inicial para tomar melhores decisões. ↩

Saiba mais sobre os princípios metalúrgicos subjacentes à tensão e solidificação da fundição. ↩