Conceber dissipadores de calor passivos para eletrónica de alta potência parece simples até o seu protótipo começar a sobreaquecer durante os testes. Percebe-se que a seleção do material de alumínio, a geometria das aletas e a interface térmica não são apenas especificações técnicas - são a diferença entre um produto que funciona e um que falha na validação térmica.

A conceção de dissipadores de calor passivos requer um equilíbrio entre a condutividade térmica, a área de superfície e os padrões de fluxo de ar para obter uma dissipação de calor óptima sem alimentação externa. O sucesso depende da seleção do material, do processo de fabrico e da integração ao nível do sistema com a caixa.

Através de vários projectos no PTSMAKE, ajudei engenheiros a resolver desafios térmicos em diferentes indústrias. Os principais conhecimentos que irei partilhar abrangem as compensações de materiais, as restrições de fabrico e os métodos de resolução de problemas que podem poupar semanas de tempo de redesenho.

Qual é o primeiro princípio da dissipação passiva de calor?

O primeiro princípio é surpreendentemente simples. Está enraizado nas leis fundamentais da física. A dissipação passiva de calor funciona porque o calor se move naturalmente.

Não precisa de um empurrão de uma ventoinha ou de uma bomba. Segue as regras imutáveis da termodinâmica. Esta é a base de qualquer design de dissipador de calor passivo.

As leis que determinam o fluxo de calor

Todo o processo é regido por duas leis fundamentais.

Em primeiro lugar, a energia é conservada. Não pode ser destruída. Segundo, o calor flui sempre de um objeto mais quente para um mais frio. Isto é a natureza a procurar o equilíbrio.

| Lei da Termodinâmica | Princípio fundamental | Implicações para a dissipação de calor |

|---|---|---|

| Primeira Lei | Conservação de energia | O calor deve ser transferido, não eliminado. |

| Segunda Lei | Aumento da entropia | O calor desloca-se espontaneamente para as zonas mais frias. |

Compreender este princípio fundamental é mais do que apenas física. Trata-se de tirar partido da própria natureza. Não estamos a criar uma força para mover o calor. Estamos simplesmente a criar um caminho eficiente para que o calor faça o que já quer fazer: espalhar-se.

A força motriz: Procurar o equilíbrio

Um componente eletrónico quente numa sala mais fria representa um desequilíbrio. O universo trabalha naturalmente para resolver este desequilíbrio. Este movimento térmico é um processo constante e fiável. Ocorre sem qualquer contributo de energia externa.

Este é o princípio em que nos baseamos na PTSMAKE. Quando concebemos e fabricamos peças, temos em consideração a forma e o material que melhor suportam esta transferência natural de calor. O objetivo é sempre melhorar o caminho de menor resistência para a energia térmica.

A tendência da energia para se espalhar é um conceito medido por entropia1. O calor que se move de uma fonte concentrada para o ar ambiente mais frio aumenta a desordem global do sistema, satisfazendo esta tendência fundamental.

Considerações práticas de conceção

Isto significa que as nossas escolhas de design são fundamentais. Um bom design não combate a física; permite-a.

| Fator de conceção | Princípio da Termodinâmica | Objetivo |

|---|---|---|

| Área de superfície | Segunda Lei | Maximizar o contacto com o ambiente mais fresco. |

| Escolha do material | Eficiência de condução | Acelerar o movimento do calor para longe da fonte. |

| Trajetória do fluxo de ar | Convecção | Ajuda o ar circundante a dissipar o calor. |

Em última análise, um dissipador de calor passivo é um objeto cuidadosamente concebido. Foi concebido para facilitar ao máximo a saída de calor de um componente crítico e a sua dissipação em segurança para o ambiente.

A dissipação passiva de calor é fundamentalmente regida pelas leis da termodinâmica. A energia é conservada (Primeira Lei), e o calor flui naturalmente de ambientes quentes para frios para aumentar a entropia (Segunda Lei). Este é o motor por detrás de todos os designs de arrefecimento sem ventoinha.

O que distingue um dissipador de calor passivo de um ativo?

A forma mais simples de os distinguir é a energia. O sistema de arrefecimento precisa de energia externa para funcionar? Essa é a questão central.

O refrigerador autossuficiente: Dissipadores de calor passivos

Um dissipador de calor passivo funciona silenciosamente. Utiliza processos físicos naturais para dissipar o calor. Não há peças móveis envolvidas. É pura física em ação.

O arrefecedor assistido por energia: Dissipadores de calor activos

Os dissipadores de calor activos utilizam componentes eléctricos. Pense em ventoinhas ou bombas. Esta energia externa aumenta significativamente o processo de arrefecimento.

Eis um resumo rápido:

| Tipo de dissipador de calor | Entrada de energia externa |

|---|---|

| Passivo | Não |

| Ativo | Sim (por exemplo, ventoinhas, bombas) |

A escolha entre refrigeração ativa e passiva não se resume a adicionar uma ventoinha. É uma decisão de design fundamental. Esta escolha tem impacto na fiabilidade, no custo e no desempenho. Na minha experiência no PTSMAKE, este é um primeiro passo crucial.

A fiabilidade da simplicidade

Um dissipador de calor passivo é incrivelmente fiável. Sem peças móveis, há menos pontos de falha. Isto é vital para aplicações de missão crítica. Pense em dispositivos médicos ou componentes aeroespaciais em que a falha não é uma opção. Eles dependem puramente de convecção natural2 e radiação para transferir o calor. Isto torna-os silenciosos e isentos de manutenção.

O desempenho do poder

Os sistemas activos, no entanto, oferecem um arrefecimento superior. Quando um componente gera uma enorme quantidade de calor, os processos naturais não são suficientes. A adição de uma ventoinha força o ar sobre as alhetas, aumentando drasticamente a dissipação de calor. Vemos isto na computação de alto desempenho e na eletrónica automóvel. A contrapartida é uma maior complexidade, ruído, potenciais pontos de falha e custos operacionais mais elevados.

Este quadro destaca as principais soluções de compromisso que discutimos frequentemente com os clientes.

| Caraterística | Dissipador de calor passivo | Dissipador de calor ativo |

|---|---|---|

| Desempenho | Inferior | Mais alto |

| Fiabilidade | Muito elevado | Moderado |

| Nível de ruído | Silencioso | Audível |

| Custo | Inferior | Mais alto |

| Manutenção | Nenhum | Necessário |

A diferença fundamental entre os dissipadores de calor activos e passivos reside na sua utilização de energia externa. Os dissipadores passivos utilizam a física natural para um arrefecimento silencioso e fiável. Os dissipadores activos utilizam ventoinhas ou bombas para um desempenho superior, introduzindo complexidade e potenciais pontos de falha.

Como é que os dissipadores de calor passivos são classificados por processo de fabrico?

A escolha do dissipador de calor passivo correto começa com o processo de fabrico. Cada método oferece um equilíbrio único de custo, desempenho e liberdade de design.

Pense nisso como um conjunto de ferramentas. Não se usa um martelo para rodar um parafuso.

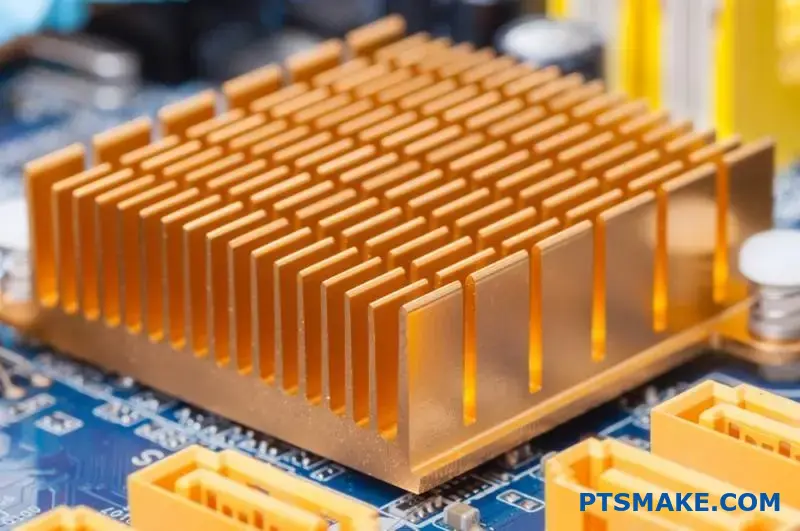

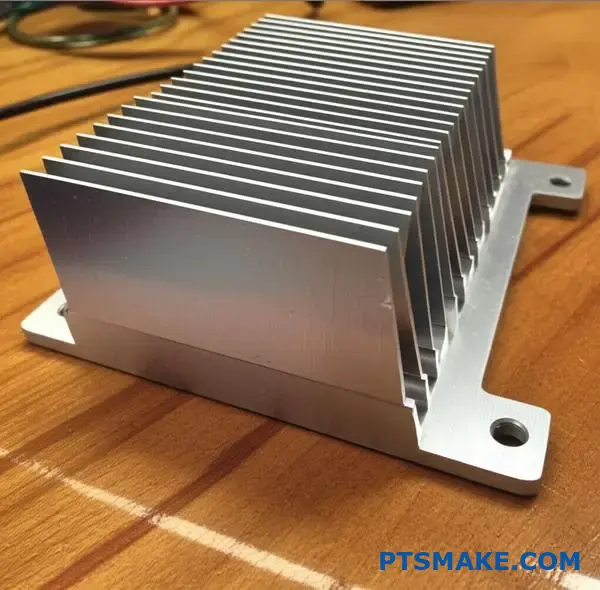

Extrusão: O cavalo de batalha

Este é o método mais comum. O alumínio é empurrado através de uma matriz para criar um perfil longo e com alhetas. É económico para grandes volumes.

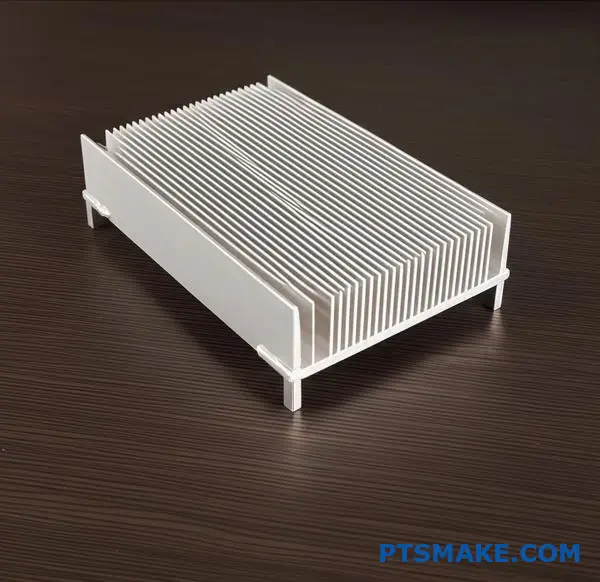

Carimbar: Simples e rápido

Para aplicações de baixa potência, os dissipadores de calor estampados são perfeitos. Folhas finas de metal são estampadas em forma.

| Processo | Custo típico | Material comum |

|---|---|---|

| Extrusão | Baixo a médio | Alumínio |

| Estampagem | Muito baixo | Alumínio, Cobre |

Esta escolha tem um impacto direto no orçamento e no desempenho térmico do seu projeto.

Vamos explorar os principais métodos de fabrico com mais pormenor. O processo determina tudo, desde a densidade das aletas até à forma final do seu dissipador de calor passivo. No PTSMAKE, lidamos frequentemente com a maquinação secundária destas peças, pelo que vemos os prós e os contras em primeira mão.

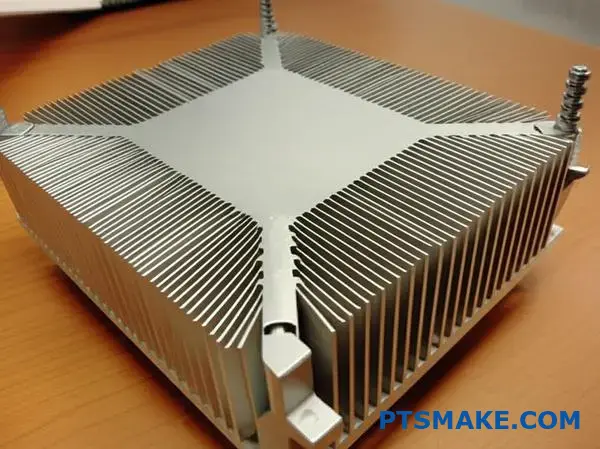

Forjar para a complexidade

O forjamento utiliza alta pressão para moldar um bloco de metal. Isto cria dissipadores de calor com conjuntos complexos de alhetas em 3D. Melhora o desempenho térmico em relação à extrusão, mas custa mais.

Barbatanas com skiving e coladas para um elevado desempenho

O Skiving corta aletas finas de um bloco sólido de cobre ou alumínio. Isto permite obter densidades de alhetas muito elevadas. Os dissipadores de calor de alhetas coladas fixam alhetas individuais a uma base. Este método é ótimo para designs grandes ou personalizados. Permite uma base de cobre com alhetas de alumínio, combinando desempenho e peso. O método de fabrico deve estar de acordo com as suas necessidades térmicas e com o rácio de aspeto3 que o seu projeto pode tolerar.

Segue-se uma comparação rápida destes métodos avançados.

| Método | Melhor para | Restrição de conceção | Custo relativo |

|---|---|---|---|

| Forjamento | Fluxo de ar 3D | Ângulos de projeto | Médio |

| Desnatação | Alta densidade de aletas | Suavidade do material | Elevado |

| Barbatana colada | Tamanhos grandes | Tolerâncias de montagem | Elevado |

Compreender estas soluções de compromisso é crucial. Evita o excesso de engenharia e ajuda-o a gerir eficazmente os custos desde o início. O nosso papel é fornecer a maquinação de precisão necessária para aperfeiçoar estes componentes.

A seleção do processo de fabrico correto envolve o equilíbrio entre o desempenho térmico, a complexidade do design e o orçamento. Cada método, desde a estampagem simples até ao corte avançado, oferece vantagens e restrições distintas que afectam diretamente a eficiência e o custo do seu produto final.

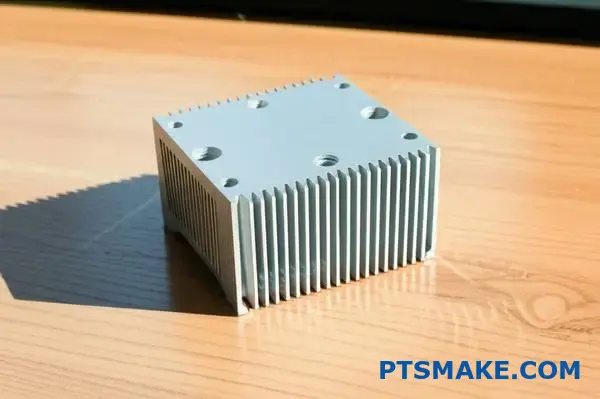

Para além do alumínio, que outros materiais são utilizados e porquê?

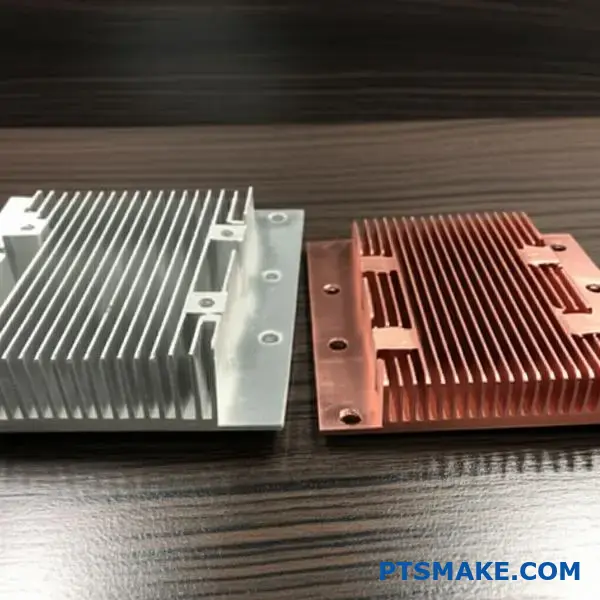

Embora o alumínio seja um cavalo de batalha versátil, nem sempre é o mais adequado. Para necessidades de alto desempenho, outros materiais entram em ação. O cobre é a principal alternativa.

Oferece uma condutividade térmica muito superior. Isto torna-o excelente para aplicações exigentes.

No entanto, este desempenho tem algumas desvantagens. O cobre é significativamente mais pesado e mais caro. Apresenta também diferentes desafios no processo de fabrico. Um cobre dissipador de calor passivo é uma solução especializada.

| Caraterística | Alumínio (6061) | Cobre (C110) |

|---|---|---|

| Condutividade térmica | ~167 W/mK | ~385 W/mK |

| Densidade relativa | 1.0 | 3.3 |

| Custo relativo | 1.0 | ~2.5 - 3.5 |

Decidir entre alumínio e cobre é um compromisso clássico de engenharia. Equilibra o desempenho térmico com as restrições de orçamento e peso. Nos nossos projectos no PTSMAKE, vemos frequentemente o cobre especificado para processadores de alta potência ou díodos laser onde a remoção rápida do calor é crítica.

Mas o panorama dos materiais não se fica pelo cobre. Para aplicações verdadeiramente de vanguarda, procuramos opções ainda mais avançadas.

Soluções térmicas avançadas

A ascensão da grafite

A grafite é um fator de mudança para a gestão térmica em dispositivos compactos. É incrivelmente leve e tem uma fantástica capacidade de dissipação de calor.

O seu carácter único propriedades anisotrópicas4 são fundamentais. Isto significa que conduz o calor excecionalmente bem ao longo dos seus planos, mas mal através deles. Isto permite aos engenheiros afastar lateralmente o calor dos componentes sensíveis, o que é perfeito para perfis finos como smartphones ou tablets.

| Material | Vantagem chave | Melhor caso de utilização |

|---|---|---|

| Cobre | Elevada condutividade aparente | Eletrónica de potência, arrefecedores de CPU |

| Grafite | Excelente dispersão no plano | Eletrónica fina, arrefecimento de baterias |

Estes materiais avançados não são meros substitutos. Resolvem problemas específicos que os metais comuns não conseguem resolver. A seleção do material certo requer uma compreensão clara do desafio térmico e das possibilidades de fabrico.

O cobre proporciona uma condutividade térmica superior à do alumínio, mas tem um peso e um custo acrescidos. Os materiais avançados, como a grafite, oferecem uma propagação de calor leve e de elevado desempenho para aplicações especializadas e com limitações de espaço, realçando a importância da seleção de materiais na conceção térmica.

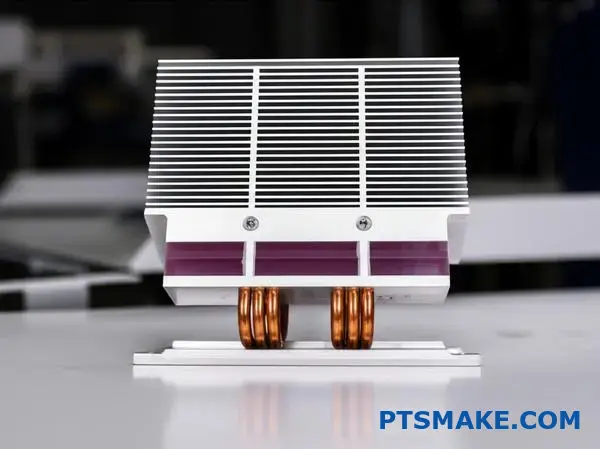

O Princípio Fundamental: Transferência de Calor Bifásica

As câmaras de vapor e os tubos de calor não são apenas contentores metálicos vazios. São dispositivos sofisticados de transferência de calor em duas fases. O seu segredo reside numa utilização inteligente da física.

Um ciclo autónomo

No interior, uma pequena quantidade de fluido está constantemente a circular. Passa de líquido a vapor e vice-versa. Este ciclo movimenta o calor com uma eficiência incrível. É um processo contínuo e passivo.

Como um supercondutor térmico

Este processo transfere grandes quantidades de calor. Fá-lo com uma diferença de temperatura muito pequena. Isto faz com que actuem como "supercondutores térmicos" em designs de dissipadores de calor passivos.

| Fase | Papel na transferência de calor | Localização no dispositivo |

|---|---|---|

| Líquido | Absorve calor, transforma-se em vapor | Evaporador (lado quente) |

| Vapor | Movimenta o calor rapidamente | Núcleo/Câmara |

| Líquido | Liberta calor, condensa | Condensador (lado frio) |

A ciência da mudança de fase

No centro desta tecnologia está um princípio simples. Quando um líquido se transforma em vapor, absorve uma enorme quantidade de energia. Isto acontece sem que o líquido fique mais quente. Esta energia é chamada de calor latente de vaporização5.

Esta energia armazenada viaja com o vapor. Desloca-se do ponto quente para uma área mais fria. Quando o vapor arrefece e se condensa novamente num líquido, liberta todo o calor armazenado. Este processo é muito mais eficaz na movimentação de energia térmica do que a simples condução através de um material sólido.

Porque é que é mais eficiente

Pense na água a ferver. Pode adicionar muito calor a uma panela de água a ferver, mas a sua temperatura mantém-se nos 100ºC. Essa energia é utilizada para criar vapor. Os tubos de calor e as câmaras de vapor aproveitam este efeito exato num circuito fechado. São essencialmente motores de calor passivos.

Isto torna-os ideais para aplicações de elevada densidade de potência. Afastam rapidamente o calor de uma fonte concentrada.

Comparação de desempenho

Em muitos dos nossos projectos no PTSMAKE, vimos a diferença. A condutividade térmica efectiva pode ser ordens de grandeza superior à do cobre sólido ou do alumínio.

| Material | Condutividade térmica efectiva (W/m-K) |

|---|---|

| Cobre | ~400 |

| Alumínio | ~235 |

| Tubo de calor / Câmara de vapor | 5,000 - 200,000+ |

As câmaras de vapor e os tubos de calor utilizam uma mudança de fase de líquido para vapor. Isto permite-lhes transferir calor significativo a uma distância com uma queda de temperatura mínima. Esta elevada eficiência faz com que funcionem como "supercondutores térmicos" em soluções avançadas de arrefecimento passivo.

Quais são os objectivos da anodização ou pintura de um dissipador de calor?

A escolha de um acabamento para um dissipador de calor não é apenas uma questão de aparência. A escolha é frequentemente entre anodização e pintura. Cada um oferece vantagens muito diferentes.

A anodização é um processo complexo. Proporciona proteção e isolamento. A pintura é mais simples. A sua principal função é aumentar a radiação térmica.

Vamos compará-los diretamente.

| Caraterística | Anodização | Pintura |

|---|---|---|

| Objetivo principal | Proteção e isolamento | Emissividade |

| Processo | Eletroquímica | Aplicação da demão |

| Durabilidade | Elevado | Varia consoante a tinta |

Isto ajuda a esclarecer qual o melhor tratamento para a sua aplicação específica.

Anodização: Mais do que uma camada de superfície

A anodização não é apenas uma camada por cima. É uma processo eletroquímico6 que converte a superfície do metal. Cria uma camada de óxido de alumínio muito dura e não condutora. Isto é vital para um dissipador de calor passivo utilizado perto de componentes electrónicos sensíveis.

Esta camada de óxido proporciona uma excelente resistência à corrosão. Protege o dissipador de calor dos factores ambientais. Também aumenta significativamente a emissividade da superfície. Este aumento permite que o dissipador irradie o calor de forma mais eficaz para o ar circundante.

Pintura: Uma abordagem direcionada

A pintura é uma aplicação de superfície mais simples. As tintas térmicas especiais são concebidas com elevada emissividade. Este é o seu principal objetivo. Ajudam o dissipador de calor a irradiar o calor de forma mais eficaz.

No entanto, a tinta também pode atuar como uma camada isolante. Se aplicada com demasiada espessura, pode dificultar a transferência de calor. Este é um fator crítico que consideramos no PTSMAKE. Asseguramos que a aplicação optimiza a radiação sem impedir a convecção.

Eis uma comparação mais pormenorizada com base na nossa experiência em projectos.

| Aspeto | Anodização | Pintura |

|---|---|---|

| Isolamento elétrico | Excelente | Fraco (exceto se houver uma pintura especial) |

| Resistência à corrosão | Excelente | Bom |

| Impacto térmico | Aumenta a radiação, impacto mínimo na convecção | Aumenta a radiação, pode dificultar a convecção se for espessa |

| Melhor para | Ambientes agressivos, é necessário isolamento elétrico | Aumento económico da emissividade |

Em suma, a anodização proporciona benefícios robustos: resistência à corrosão, isolamento elétrico e emissividade melhorada. A pintura é uma escolha orientada, frequentemente mais económica, para melhorar a radiação térmica. A sua decisão final depende do ambiente e dos requisitos eléctricos da aplicação.

Como é que o design do compartimento afecta a eficácia de um dissipador de calor?

Um dissipador de calor não é uma ilha. O seu desempenho está ligado a todo o sistema. Deve pensar na caixa como parte da solução térmica. Sem um fluxo de ar adequado, até o melhor dissipador de calor falhará.

O papel da ventilação do compartimento

A ventilação é a sua ferramenta mais poderosa. Cria um caminho para o ar frio entrar e o ar quente sair. Esta troca constante é vital para um arrefecimento eficaz. Sem ela, o calor não tem para onde ir.

Um caminho para o fluxo de ar

Pense no fluxo de ar como uma autoestrada. As aberturas de ventilação são as rampas de entrada e saída. Se as bloquear, cria um engarrafamento de ar quente. Isto pára completamente o processo de arrefecimento.

Um sistema bem concebido considera cuidadosamente a colocação dos ventiladores.

| Caraterística | Caixa ventilada | Invólucro selado |

|---|---|---|

| Arrefecimento primário | Convecção | Radiação |

| Fluxo de ar | Elevado | Mínimo/Nenhum |

| Eficiência do dissipador de calor | Ótimo | Gravemente reduzido |

| Temperatura interna | Inferior | Mais alto |

Pensar ao nível do sistema é fundamental. Em projectos anteriores no PTSMAKE, vimos projectos falharem não por causa do dissipador de calor, mas porque a caixa prendia o ar quente. O dissipador de calor ficou saturado, incapaz de dissipar mais calor.

Convecção: A força de arrefecimento dominante

Para a maioria das aplicações, a convecção é a principal forma de funcionamento de um dissipador de calor. Baseia-se no movimento do ar através das alhetas, transportando o calor para longe. Um armário ventilado permite este processo ao fornecer um fornecimento constante de ar ambiente mais frio.

O que acontece numa caixa selada?

Quando se fecha o compartimento, corta-se o fornecimento de ar. O ar no interior aquece e fica estagnado. Isto pára efetivamente transferência de calor por convecção7 no seu caminho. O dissipador de calor já não pode transferir eficazmente a sua carga térmica para o ar circundante porque esse ar já está quente.

Isto é especialmente importante para um dissipador de calor passivo, que se baseia inteiramente na convecção natural.

A mudança para a radiação

Numa caixa selada, o principal método de transferência de calor é a radiação. O dissipador de calor irradia energia térmica para as paredes interiores da caixa. Este é um processo muito menos eficiente do que a convecção.

| Modo de arrefecimento | Caixa ventilada | Invólucro selado |

|---|---|---|

| Convecção | Dominante (70-95%) | Mínimo (<10%) |

| Radiação | Secundário (5-30%) | Dominante (>90%) |

| Condução | Varia consoante o contacto | Varia consoante o contacto |

Os nossos testes internos confirmam que um design selado pode reduzir o desempenho de um dissipador de calor em mais de 50%. Isto obriga os engenheiros a utilizar soluções muito maiores e mais caras para compensar.

O pensamento ao nível do sistema evita erros de conceção dispendiosos. Uma caixa bem ventilada é essencial para a convecção, garantindo que o seu dissipador de calor funciona como pretendido. As caixas seladas prejudicam este processo, transferindo a confiança para uma radiação menos eficiente e comprometendo a gestão térmica.

Como escolher entre alumínio 6063 e cobre 1100?

Escolher entre o Alumínio 6063 e o Cobre 1100 é um ato de equilíbrio clássico da engenharia. Não se trata de saber qual o metal que é simplesmente "melhor". A verdadeira questão é saber qual é o mais adequado para as necessidades específicas do seu projeto.

É necessário ponderar quatro factores críticos. Estes são o desempenho térmico, o peso, o custo global e a facilidade com que o podemos moldar. Esta análise orienta a sua decisão final.

Principais soluções de compromisso

Vejamos uma comparação rápida.

| Caraterística | Alumínio 6063 | Cobre 1100 |

|---|---|---|

| Condutividade térmica | Bom (~200 W/mK) | Excelente (~385 W/mK) |

| Densidade | Baixo (~2,7 g/cm³) | Elevado (~8,9 g/cm³) |

| Custo | Baixa | Elevado |

| Maquinabilidade | Excelente | Bom |

Este quadro destaca as soluções de compromisso fundamentais com que se depara.

Vamos analisar estas soluções de compromisso com um exemplo prático. Considere a conceção de um dissipador de calor passivo para um projeto de eletrónica. Este é um desafio comum que enfrentamos no PTSMAKE.

Desempenho vs. Praticidade

A condutividade térmica superior do cobre 1100 é a sua principal vantagem. Retira o calor dos componentes sensíveis quase duas vezes mais depressa do que o alumínio. Isto é crucial para aplicações de alta potência em que cada grau é importante.

No entanto, este desempenho tem um preço. O cobre é cerca de três vezes mais pesado e significativamente mais caro. Para um dispositivo portátil ou uma produção em grande escala, estes factores podem rapidamente tornar o cobre impraticável.

Maquinabilidade e conceção

O alumínio 6063 é fantástico de maquinar. As suas propriedades permitem a criação de designs complexos de aletas de forma eficiente, o que maximiza a área de superfície. O cobre 1100, por ser mais macio, pode, por vezes, ser "gomoso" durante a maquinagem. Isto requer ferramentas específicas e pode atrasar ligeiramente a produção.

O verdadeiro objetivo é reduzir o total de Resistência térmica8 do chip para o ar circundante. Um dissipador de alumínio bem concebido pode muitas vezes superar o desempenho de um dissipador de cobre básico.

| Cenário de aplicação | Melhor escolha | Justificação |

|---|---|---|

| Arrefecedor de CPU de alta potência | Cobre 1100 | A prioridade é a dissipação máxima de calor. |

| Caixa de iluminação LED | Alumínio 6063 | Boa gestão térmica, leve e económica. |

| Eletrónica portátil | Alumínio 6063 | O peso e o custo são os principais condicionalismos. |

| Componentes de racks de servidores | Ou | Depende da carga térmica específica e do orçamento. |

A decisão nem sempre é clara. Requer uma análise cuidadosa das prioridades específicas do seu projeto.

A escolha é um equilíbrio entre o desempenho e as restrições orçamentais e físicas. O cobre é excelente na gestão térmica, enquanto o alumínio oferece uma solução soberba, económica e leve, ideal para uma gama mais vasta de aplicações.

Como é que se determina a espessura adequada da base do dissipador de calor?

Encontrar a espessura de base correta é um ato de equilíbrio. É uma questão de desempenho térmico versus custo dos recursos.

Uma base mais espessa ajuda a espalhar muito bem o calor. Isto é crucial para componentes pequenos e de alta potência. Evita pontos quentes.

No entanto, mais espessura significa mais material. Isto aumenta o peso e o custo do seu dissipador de calor passivo.

A troca de núcleo

| Caraterística | Base mais fina | Base mais espessa |

|---|---|---|

| Difusão de calor | Menos eficaz | Mais eficaz |

| Peso | Mais leve | Mais pesado |

| Custo do material | Inferior | Mais alto |

| Utilização ideal | Grande, baixo consumo de energia | Pequeno, de alta potência |

O objetivo é evitar o excesso de engenharia. O aumento da espessura permite uma melhor distribuição do calor, mas apenas até um certo ponto.

Eventualmente, chega-se a um ponto de rendimentos decrescentes9. Cada milímetro extra de espessura proporciona cada vez menos benefícios térmicos. O custo e o peso, no entanto, continuam a aumentar.

Então, como é que se encontra esse ponto ideal?

Utilizar a simulação para otimizar

A simulação é a nossa melhor ferramenta neste domínio. Utilizando software como a Análise de Elementos Finitos (FEA), podemos modelar o desempenho térmico com precisão. Isto permite-nos testar digitalmente diferentes espessuras antes de qualquer metal ser cortado.

Podemos identificar a espessura exacta onde os ganhos de desempenho começam a estabilizar. Esta abordagem, que utilizamos frequentemente em projectos no PTSMAKE, evita a utilização desnecessária de materiais e custos para os nossos clientes. Ajuda-nos a tomar decisões baseadas em dados.

Análise de custo vs. desempenho

A tabela abaixo, baseada nos nossos testes internos, mostra como os ganhos de desempenho diminuem enquanto os custos aumentam.

| Espessura da base | Resistência térmica (°C/W) | Custo relativo |

|---|---|---|

| 3 mm | 0.85 | 100% |

| 5 mm | 0.70 | 167% |

| 7 mm | 0.65 | 233% |

| 9 mm | 0.63 | 300% |

Repare na pequena melhoria de 7mm para 9mm. É aqui que o custo adicional não vale muitas vezes o ganho marginal.

A escolha da espessura correta da base do dissipador de calor é um equilíbrio crítico. É necessário material suficiente para uma distribuição eficaz do calor sem adicionar peso ou custos excessivos. A simulação ajuda a encontrar o ponto ótimo em que o desempenho justifica os recursos utilizados.

Como conceberia um dissipador de calor para um armário selado e sem ventoinha?

Vamos abordar um problema complexo do mundo real. Imagine a conceção de um dissipador de calor passivo para componentes electrónicos sensíveis. Estes componentes estão alojados numa caixa completamente selada e sem ventoinha.

Esta unidade funciona ao ar livre. Tem de resistir aos elementos. O calor torna-se o principal desafio de engenharia.

O problema orientado por restrições

O principal problema é o ambiente selado. Não há fluxo de ar interno para ajudar. O calor não tem para onde ir facilmente. Temos de nos basear em métodos passivos.

O projeto deve funcionar dentro de vários limites fundamentais.

| Restrição | Implicações para a conceção |

|---|---|

| Invólucro selado | Não há arrefecimento por convecção convencional no interior. |

| Eletrónica sensível | Uma janela de temperatura de funcionamento muito apertada. |

| Utilização no exterior | Deve ter em conta a radiação solar e as variações de temperatura ambiente. |

| Requisito sem ventoinha | A fiabilidade é fundamental; não são permitidas peças móveis. |

Este cenário obriga-nos a repensar o arrefecimento padrão. Temos de integrar vários conceitos de transferência de calor. A solução requer uma abordagem inteligente e em várias fases.

Num sistema selado, temos de ignorar a convecção interna. Simplesmente não é um fator. Toda a estratégia passa a ser um processo de dois passos. Primeiro, mover o calor da fonte para as paredes internas do invólucro. Segundo, mover esse calor do compartimento para o mundo exterior.

Fase 1: Maximizar a radiação interna

O mecanismo principal dentro da caixa é a radiação. O componente quente irradia energia térmica. Esta energia desloca-se para as paredes interiores mais frias da caixa.

Para que isto seja eficaz, o acabamento da superfície é fundamental. Um acabamento emissividade10 O revestimento do componente e das paredes internas é crucial. Em projectos anteriores no PTSMAKE, vimos que a anodização ou tintas específicas aumentam significativamente a transferência de calor.

Fase 2: A caixa como radiador final

Quando o calor atinge as paredes do armário por condução e radiação, o próprio armário torna-se o dissipador de calor. A sua função é dissipar esta energia para o ambiente circundante.

Isto acontece através de duas vias externas.

| Trajetória de transferência de calor | Dentro da caixa | Fora do recinto |

|---|---|---|

| Condução | Componente -> Pontos de montagem -> Invólucro | - |

| Convecção | Negligenciável (ar retido) | Superfície do invólucro -> Ar ambiente |

| Radiação | Componente -> Paredes interiores do invólucro | Superfície do invólucro -> Envolvente |

A maximização da área de superfície externa é fundamental. Muitas vezes, usinamos aletas externas diretamente no gabinete. Isto aumenta drasticamente a área de convecção natural e de radiação para o ambiente. O alumínio é uma excelente escolha de material neste caso.

Este problema requer uma mudança de pensamento. A solução não enfatiza a convecção interna, concentrando-se, em vez disso, num processo de duas fases: maximizar a radiação interna para as paredes e, em seguida, maximizar a dissipação externa a partir da própria caixa. Isto faz com que toda a caixa seja um dissipador de calor passivo.

Que estratégias são utilizadas para arrefecer passivamente componentes de elevada densidade de potência?

As extrusões de alumínio simples são essenciais para a gestão térmica. No entanto, têm limitações claras. Falham frequentemente quando se trata de componentes com elevada densidade de potência.

O calor intenso de uma pequena fonte cria um estrangulamento. Uma extrusão normal não consegue distribuir esta carga térmica com rapidez suficiente. É aqui que temos de considerar tecnologias mais avançadas de dissipadores de calor passivos.

| Método de arrefecimento | Difusão de calor | Área de superfície |

|---|---|---|

| Extrusão | Limitada | Bom |

| Tubo de calor/Câmara de vapor | Excelente | Varia |

| Barbatana com rebordo | Bom | Excelente |

Estas opções avançadas resolvem os principais desafios do arrefecimento de alta densidade.

Saber quando abandonar as extrusões simples é fundamental. Em projectos anteriores no PTSMAKE, este ponto de decisão é frequentemente quando uma fonte de calor se torna demasiado concentrada. A base de um dissipador de calor normal não consegue aguentar.

Soluções avançadas de dispersão de calor

Os tubos de calor e as câmaras de vapor são factores de mudança na propagação do calor. Não são apenas metal sólido. Utilizam um processo de vaporização11 e condensação de um fluido de trabalho. Este processo movimenta o calor com uma eficiência incrível, muitas vezes centenas de vezes melhor do que o cobre sólido.

Câmaras de vapor para pontos quentes

As câmaras de vapor são essencialmente tubos de calor planos. São perfeitas para espalhar o calor de uma fonte pequena e intensa, como uma CPU, por uma área muito maior. Isso cria uma temperatura mais uniforme na base da pilha de aletas.

Tubos de calor para transporte

Os tubos de calor são ideais para mover o calor de um componente para uma pilha de aletas remota. Isto oferece uma grande flexibilidade de design em compartimentos apertados.

Maximizar a área de superfície

Por vezes, o desafio é dissipar o calor para o ar. A tecnologia de alhetas cortadas brilha aqui. Um único bloco de cobre ou alumínio é cortado com precisão para criar aletas muito finas e densas. Esta técnica aumenta drasticamente a área de superfície disponível para convecção.

| Tecnologia | Função principal | Caso de utilização comum |

|---|---|---|

| Câmara de vapor | Difusão de calor | Processadores de alta potência (CPUs, GPUs) |

| Tubo de calor | Transporte de calor | Movimentação de calor em computadores portáteis e servidores |

| Barbatana com rebordo | Dissipação de calor | Sistemas compactos e de elevado desempenho |

Quando as extrusões padrão atingem o seu limite, são necessárias soluções avançadas. Os tubos de calor e as câmaras de vapor são excelentes na propagação do calor, enquanto as alhetas com rebordo maximizam a dissipação. Estas tecnologias são cruciais para arrefecer eficazmente componentes de elevada potência.

O seu produto com refrigeração passiva está a sobreaquecer. Qual é o seu processo de resolução de problemas?

Quando um produto sobreaquece, não adivinhe. Um fluxo de trabalho sistemático poupa tempo e dinheiro. Comece pelo básico antes de desmontar qualquer coisa.

Este processo assegura a cobertura metódica de todas as potenciais causas de raiz. Passa dos factores externos para os componentes internos.

Lista de verificação do diagnóstico inicial

| Etapa | Ação | Objetivo |

|---|---|---|

| 1 | Verificar a alimentação | Verificar se o consumo de energia está dentro das especificações. |

| 2 | Verificar o ambiente | Confirmar se a temperatura ambiente é normal. |

| 3 | Inspecionar os respiradouros | Assegurar que não existem bloqueios do fluxo de ar. |

Esta abordagem estruturada ajuda a isolar o problema de forma rápida e eficiente. Um bom projeto de dissipador de calor passivo pode falhar se estes princípios básicos forem ignorados.

Um plano de diagnóstico sólido começa com dados facilmente verificáveis. Ignorar estes fundamentos pode levá-lo a seguir o caminho errado. Em projectos anteriores da PTSMAKE, descobrimos que começar com verificações simples resolve frequentemente o problema sem desmontagens complexas.

Verificação da energia e do ambiente

Em primeiro lugar, confirme o consumo de energia. O dispositivo está a consumir mais energia do que aquela para que a solução térmica foi concebida? De seguida, verifique a temperatura ambiente. Um produto testado num laboratório a 20°C terá um comportamento diferente num ambiente a 35°C. Estes são os primeiros passos simples mas cruciais.

Controlos cruzados físicos e virtuais

Em seguida, passe à inspeção física. É frequente encontrarmos problemas com a Material da interface térmica12 (TIM). Foi aplicado corretamente? A pressão de montagem é uniforme e suficiente? Uma aplicação incorrecta cria espaços de ar que prejudicam o desempenho térmico. Além disso, certifique-se de que todas as aberturas de ventilação estão completamente desobstruídas. Uma pequena obstrução pode ter um grande impacto.

Por fim, compare os seus resultados com as simulações de conceção originais.

| Parâmetro | Valor de simulação | Valor medido |

|---|---|---|

| Temperatura da CPU | 75°C | 90°C |

| Temperatura ambiente | 22°C | 30°C |

| Consumo de energia | 15W | 18W |

Esta comparação realça as discrepâncias. Aponta diretamente para a fonte do calor extra ou para o componente de arrefecimento com fraco desempenho.

Este fluxo de trabalho sistemático transforma a resolução de problemas de adivinhação num processo claro e repetível. Passa logicamente de simples verificações ambientais para análises físicas detalhadas e baseadas em dados, assegurando uma resolução eficiente e precisa dos problemas do seu dispositivo com refrigeração passiva.

Um dissipador de calor passivo pode gerar ruído, e como?

Parece impossível. Uma peça sólida de metal sem partes móveis deveria ser silenciosa. Mas isso nem sempre é verdade.

Em condições específicas, um dissipador de calor passivo pode produzir um zumbido agudo ou "cantar". Trata-se de um verdadeiro fenómeno acústico. É causado pelo fluxo de ar que atravessa as suas alhetas à velocidade certa. Este efeito é frequentemente designado por canto das aletas ou tons eólicos. É um problema interessante que por vezes resolvemos para os nossos clientes.

Este ruído não é aleatório. Acontece quando o fluxo de ar cria um padrão previsível de ar em turbilhão, ou vórtices, em ambos os lados de uma aleta.

Este padrão de repetição é conhecido como Rua do vórtice de Kármán13. Cria uma pressão alternada, empurrando e puxando a barbatana. Isto força a barbatana a vibrar.

Se esta vibração corresponder à frequência natural de ressonância da aleta, produz um som audível. O processo é semelhante à forma como soprar sobre a abertura de uma garrafa cria um som. Este problema é mais comum em ambientes com um fluxo de ar consistente e de grande volume.

Felizmente, podemos conceber soluções para este problema. No PTSMAKE, a maquinação CNC de precisão permite-nos criar geometrias de aletas complexas que eliminam este ruído. Descobrimos que pequenas mudanças podem fazer uma enorme diferença.

| Método de prevenção | Como funciona | Vantagem chave |

|---|---|---|

| Geometria variável das alhetas | Altera a espessura ou o espaçamento das alhetas. | Interrompe a frequência de ressonância, parando a vibração. |

| Adição de amortecedores | Pequenas inserções de polímero são colocadas entre as alhetas. | Absorve a energia vibracional, silenciando qualquer som potencial. |

| Alteração dos bordos das barbatanas | Modificação do bordo de ataque para ser menos afiado. | Suaviza o fluxo de ar e reduz a formação de vórtices fortes. |

Através de um design cuidadoso e de um fabrico preciso, podemos garantir que um dissipador de calor passivo permanece completamente silencioso, mesmo em condições de fluxo de ar difíceis.

Um dissipador de calor passivo pode gerar um ruído agudo chamado ‘fin singing’. É causado pelo fluxo de ar que cria vibrações que correspondem à frequência de ressonância da aleta. Isto pode ser evitado através de escolhas de design inteligentes, como alterar a geometria da aleta ou adicionar amortecedores de vibração.

Desbloqueie soluções superiores de dissipadores de calor passivos com o PTSMAKE

Pronto para elevar o seu projeto com dissipadores de calor passivos concebidos por especialistas? Contacte a PTSMAKE hoje mesmo para obter um orçamento rápido e personalizado e experimente a fiabilidade, a precisão e o serviço em que confiam os inovadores globais. Vamos transformar seus desafios de gerenciamento térmico em sua próxima vantagem competitiva - envie sua consulta agora!

Explore uma explicação mais aprofundada da entropia e do seu papel crítico na gestão térmica para aplicações de engenharia. ↩

Compreenda este mecanismo fundamental de transferência de calor para melhorar os seus projectos de gestão térmica. ↩

Compreender como este rácio de conceção crucial afecta a eficiência térmica. ↩

Saiba como as propriedades direcionais de um material podem ser aproveitadas para uma gestão térmica avançada. ↩

Descubra a física que permite a estes dispositivos transferir calor de forma tão eficaz. ↩

Compreenda como este processo transforma as superfícies metálicas para uma maior durabilidade e isolamento elétrico. ↩

Saiba como o calor se move através do ar e dos fluidos para melhorar a sua estratégia de conceção térmica. ↩

Saiba como esta métrica chave afecta o desempenho do seu dissipador de calor no mundo real. ↩

Saiba como este princípio ajuda a evitar o excesso de engenharia e a poupar dinheiro em projectos de fabrico. ↩

Descubra como esta propriedade de superfície é essencial para maximizar a transferência de calor em projectos sem ventoinha. ↩

Descubra o princípio fundamental subjacente à forma como estas soluções térmicas avançadas transferem rapidamente o calor para longe dos componentes críticos. ↩

Saiba como a escolha e a aplicação do TIM podem ser decisivas para a gestão térmica do seu produto. ↩

Saiba mais sobre a física subjacente a este padrão de fluxo de ar e os seus efeitos na conceção de engenharia. ↩