Encontrar o fabricante certo de dissipadores de calor para LEDs pode ser decisivo para o seu projeto de iluminação. Uma má gestão térmica conduz a uma rápida degradação do LED, a mudanças de cor e a dispendiosas falhas no terreno que prejudicam a sua reputação.

Os dissipadores de calor LED personalizados requerem conhecimentos especializados de fabrico para alcançar um desempenho térmico ótimo, satisfazendo os seus requisitos específicos de design, volume e orçamento. O fabricante certo combina capacidades avançadas de maquinagem com conhecimentos profundos de engenharia térmica.

Já trabalhei com equipas de engenharia que se debatiam com soluções padrão de dissipadores de calor que não conseguiam atingir os seus objectivos térmicos ou adaptar-se aos seus factores de forma únicos. Através da minha experiência no PTSMAKE, vi como o parceiro de fabrico certo transforma projectos térmicos de LED difíceis em produtos fiáveis e económicos.

Porque é que a gestão térmica é fundamental para o desempenho e a vida útil dos LED?

Os LEDs são os campeões da eficiência. Mas têm uma fraqueza crítica: o calor. O excesso de calor destrói silenciosamente o desempenho do LED de dentro para fora.

O impacto do calor

O calor não gerido afecta diretamente o brilho de um LED, a cor que produz e a sua duração. É uma reação em cadeia.

Degradação do desempenho

Temperaturas mais elevadas significam uma menor produção de luz e uma vida útil mais curta. A relação é direta e implacável.

| Temperatura (Tj) | Saída de lúmen | Tempo de vida (L70) |

|---|---|---|

| Baixa | Elevado | Longo |

| Elevado | Baixa | Curto |

| Muito elevado | Muito baixo | Falha |

O calor é a principal causa de avaria dos LED. O cerne do problema encontra-se ao nível dos semicondutores. Gerir este calor não é apenas uma opção; é essencial para a fiabilidade.

Como o calor degrada um LED

O excesso de calor acelera o processo natural de envelhecimento dos materiais semicondutores no interior do chip LED. Não se trata apenas de ficar quente ao toque. Trata-se de danos materiais fundamentais. Este processo provoca um declínio gradual e irreversível da emissão de luz, conhecido como Depreciação da Lumen1.

Temperatura da junção (Tj)

A temperatura na junção p-n do LED é a métrica mais crítica. Manter esta temperatura de junção baixa é o objetivo da gestão térmica. Uma qualidade dissipador de calor para leds foi concebido especificamente para este fim.

Nos nossos projectos anteriores no PTSMAKE, vimos como uma solução térmica bem concebida pode prolongar significativamente a vida útil de um LED. Pequenas melhorias no design do dissipador de calor podem fazer uma enorme diferença.

Mudança de cor e falha

O calor não escurece apenas a luz; altera a sua cor. Esta mudança de cor, medida em CCT, é um sinal claro de stress térmico.

| Stress térmico | Efeito visível | Resultados a longo prazo |

|---|---|---|

| Baixa | Cor estável | Tempo de vida previsto |

| Elevado | Mudança de cor | Escurecimento acelerado |

| Extremo | Turno principal | Falha catastrófica |

Em última análise, o calor descontrolado leva à degradação dos materiais, provocando a falha total do LED. É um caminho simples do quente ao avariado.

A gestão térmica eficaz não é negociável para sistemas LED fiáveis. Protege diretamente o semicondutor, assegurando uma saída de luz consistente, uma cor estável e uma longa vida útil operacional. Uma gestão dissipador de calor para leds é uma parte essencial deste sistema.

Qual é a equação fundamental que rege a conceção térmica do LED?

No centro do design térmico do LED está uma fórmula extremamente simples. Funciona como o nosso guia para cada projeto.

Tj = Ta + (P_heat × Rth_total)

Esta equação liga a temperatura do chip LED ao seu ambiente. É a base para criar produtos fiáveis e duradouros.

A compreensão de cada variável é o primeiro passo. Vamos dividi-las.

| Variável | Definição |

|---|---|

| Tj | Temperatura da junção |

| Ta | Temperatura ambiente |

| P_calor | Energia térmica (calor residual) |

| Rth_total | Resistência térmica total |

Esta relação dita todas as escolhas de engenharia que fazemos.

Vamos aprofundar esta fórmula central. Muitos engenheiros concentram-se apenas no dissipador de calor, mas essa é uma visão limitada. A equação revela um desafio a nível do sistema.

O verdadeiro objetivo é controlar Tj, a temperatura de junção. Se esta for demasiado elevada, a luminosidade do LED diminui e o seu tempo de vida encurta drasticamente. É o limite crítico de desempenho.

Ta, A temperatura ambiente é a sua linha de base. É a temperatura do ar que rodeia o dispositivo. Normalmente, não é possível controlar este fator, pelo que é necessário projectá-lo.

P_calor é o calor residual gerado pelo LED. É a potência de entrada que não é convertida em luz. Os LEDs mais eficientes produzem menos calor, aliviando a carga térmica.

Finalmente, Rth_total é onde os projectistas podem causar o maior impacto. Mede o grau de dificuldade que o calor tem em escapar. Esta resistência é a soma de todas as barreiras entre o chip e o ar. O processo principal aqui é condução2, à medida que o calor se desloca através dos materiais sólidos. Um projeto bem concebido dissipador de calor para leds é crucial para minimizar este valor.

| Componente de resistência | Descrição |

|---|---|

| Rth (j-c) | Junção para caixa |

| Rth (c-s) | Caso a caso (TIM) |

| Rth (s-a) | Da fonte para o ambiente |

No PTSMAKE, nossos processos de usinagem de precisão são projetados para otimizar o caminho do dissipador para o ambiente, garantindo uma dissipação de calor eficiente.

A equação fundamental, Tj = Ta + (P_heat × Rth_total), é o seu roteiro. Mostra que a gestão da temperatura de junção requer uma abordagem holística, tendo em conta o ambiente, a eficiência do LED e todo o percurso térmico, desde o chip até ao ar.

Como é que os métodos de fabrico influenciam a conceção e o custo do dissipador de calor?

A escolha do processo de fabrico correto é um primeiro passo fundamental. Tem um impacto direto na forma, no desempenho e no custo final do seu dissipador de calor. Não existe um único método "melhor".

Cada técnica tem os seus próprios pontos fortes e fracos. Trata-se de um equilíbrio entre a complexidade do design, a escolha do material e o volume de produção.

Vamos explorar as opções mais comuns.

Principais processos de fabrico

Iremos analisar a extrusão, a fundição, o forjamento e a maquinagem CNC. Compreender estes aspectos ajuda-o a tomar uma decisão informada para o seu projeto.

| Método | Melhor para | Custo relativo (grande volume) |

|---|---|---|

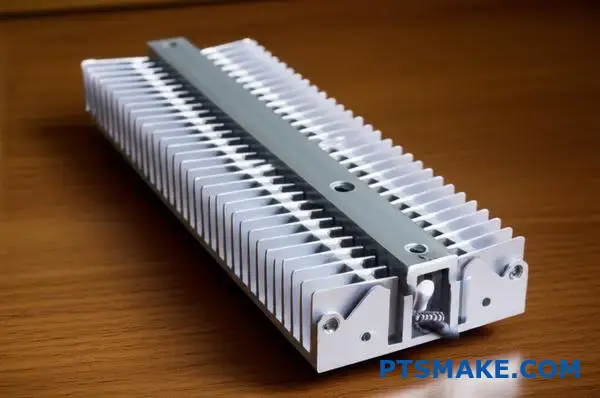

| Extrusão | Aletas simples e lineares | Baixa |

| Fundição injectada | Formas 3D complexas | Médio |

| Maquinação CNC | Protótipos, alto desempenho | Elevado |

Esta tabela fornece uma visão geral rápida. Agora, vamos aprofundar os pormenores de cada processo.

O método de fabrico define os limites do seu design. O que é possível com um processo pode ser impossível com outro. Esta ligação entre o método e a conceção é fundamental.

Extrusão: O rei do volume

A extrusão é muito económica para grandes quantidades. Consiste em empurrar um bloco de alumínio através de uma matriz. Isto cria secções longas com uma secção transversal constante.

Este processo é ótimo para desenhos de aletas padrão. No entanto, as propriedades do material são frequentemente anisotrópico3. O calor desloca-se melhor ao longo do comprimento da extrusão do que através dela.

Fundição injectada: Formas complexas

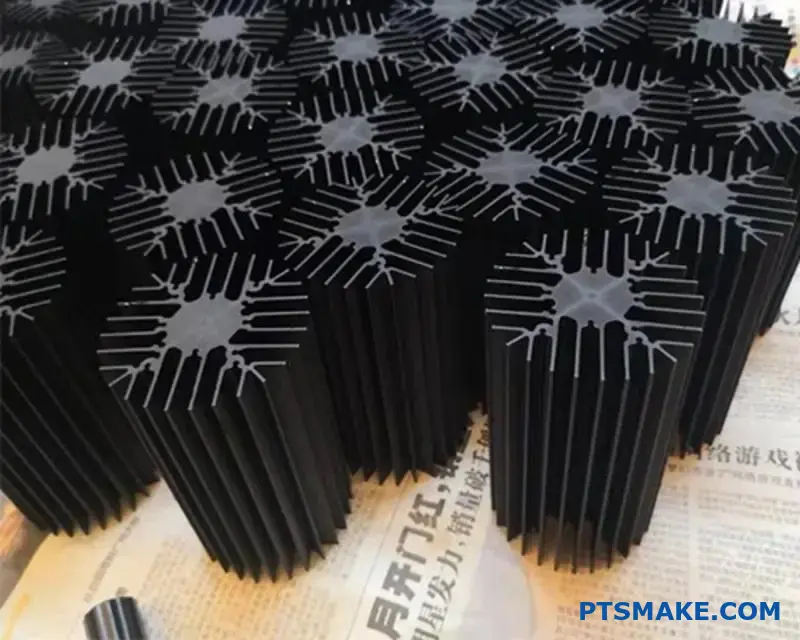

A fundição injecta metal fundido num molde. Isto permite obter formas complexas e tridimensionais. É ideal para integrar caraterísticas como pontos de montagem ou caixas. Isto é comum em aplicações de dissipadores de calor para leds personalizados.

A desvantagem é a menor condutividade térmica em comparação com as peças extrudidas ou maquinadas. Os custos das ferramentas também são elevados.

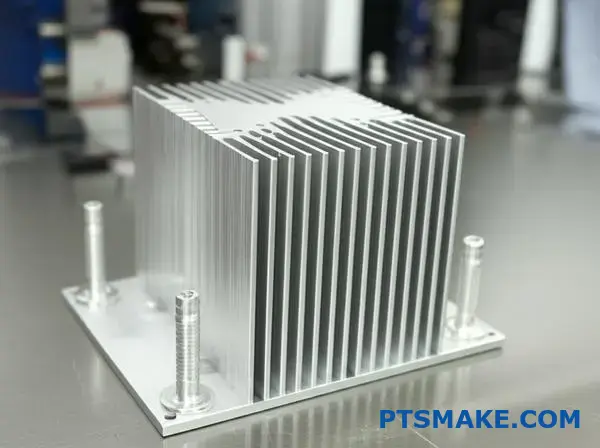

Maquinação CNC: Precisão máxima

Na PTSMAKE, a maquinação CNC é um dos nossos principais serviços. Oferece uma liberdade de design inigualável e as tolerâncias mais rigorosas. É perfeito para protótipos ou dissipadores de calor de alto desempenho com caraterísticas complexas.

| Caraterística | Extrusão | Fundição injectada | Maquinação CNC |

|---|---|---|---|

| Custo das ferramentas | Médio | Elevado | Baixo/Nenhum |

| Liberdade de conceção | Baixa | Elevado | Muito elevado |

| Custo da peça | Baixa | Médio | Elevado |

| Melhor para | Volume elevado | Peças complexas | Protótipos/desempenho |

Utilizamos frequentemente a maquinagem CNC para criar protótipos complexos para os clientes antes de estes se comprometerem com ferramentas de custo elevado para outros métodos.

A escolha de um processo implica um equilíbrio entre custo, volume e desempenho. A extrusão oferece uma produção em volume de baixo custo. A fundição sob pressão permite formas complexas. A maquinagem CNC oferece a mais elevada precisão e flexibilidade de conceção, o que é ideal para aplicações e protótipos exigentes.

Quais são os principais objectivos de um dissipador de calor LED eficaz?

O objetivo principal é simples. Um dissipador de calor eficaz para LEDs deve manter a temperatura central do LED sob controlo. Isto significa manter-se abaixo do limite máximo estabelecido pelo fabricante.

Não se trata apenas de evitar uma falha catastrófica. Trata-se de garantir fiabilidade e desempenho consistente ao longo de milhares de horas. Um dissipador de calor para LED bem concebido é a chave para libertar todo o potencial e tempo de vida de qualquer sistema de LED de alta potência.

| Objetivo principal | Benefício chave |

|---|---|

| Regulação da temperatura | Evita o sobreaquecimento e a danificação do chip LED. |

| Consistência de desempenho | Mantém a saída de luz e a qualidade da cor estáveis. |

| Vida útil prolongada | Maximiza a vida operacional do LED. |

A frase "em todas as condições de funcionamento" é onde reside o verdadeiro desafio de engenharia. Um dissipador de calor não é apenas concebido para um ambiente de laboratório perfeito. Tem de funcionar de forma fiável no mundo real.

Isto inclui temperaturas ambiente elevadas, compartimentos apertados com pouco fluxo de ar ou funcionamento contínuo 24 horas por dia, 7 dias por semana. Cada cenário apresenta um desafio térmico único. No PTSMAKE, não projetamos apenas para o caso médio. Testamos os nossos projectos para os piores cenários possíveis.

Isto garante que o Temperatura da junção4 nunca excede o limite de segurança. Um dissipador de calor que funciona bem numa bancada aberta pode falhar dentro de uma luminária selada. Na nossa experiência, ter em conta estas variáveis é o que separa um bom projeto de um excelente.

Eis como as diferentes condições afectam as escolhas de design:

| Condição de funcionamento | Considerações sobre o design do dissipador de calor |

|---|---|

| Calor ambiente elevado | Requer uma área de superfície maior ou um arrefecimento ativo. |

| Luminária fechada | Concentrar-se na radiação e convecção passivas eficientes. |

| Funcionamento 24/7 | Seleção de materiais para estabilidade térmica a longo prazo. |

| Humidade elevada | Os materiais e revestimentos resistentes à corrosão são vitais. |

O principal objetivo de um dissipador de calor é manter a temperatura de junção do LED abaixo do seu máximo especificado. Isto garante que o LED funciona de forma fiável e dura o tempo previsto, independentemente do ambiente de funcionamento. Esta é a pedra angular de uma gestão térmica eficaz.

Quais são os principais materiais utilizados nos dissipadores de calor para LED?

A escolha do material correto é fundamental. Tem um impacto direto no desempenho e na vida útil do LED. As escolhas mais comuns são o alumínio, o cobre e os materiais compósitos. Cada um tem pontos fortes únicos.

O alumínio é o preferido pelo seu equilíbrio. O cobre oferece uma transferência de calor superior. Os compósitos fornecem soluções modernas e leves.

Comparação rápida de materiais

| Material | Caraterísticas principais | Melhor para |

|---|---|---|

| Alumínio | Custo e desempenho equilibrados | Aplicações gerais |

| Cobre | Condutividade mais elevada | LEDs de alta potência |

| Compósitos | Leve e versátil | Desenhos especializados |

Este equilíbrio de propriedades é a razão pela qual a maioria dos projectos de dissipadores de calor para leds começa com o alumínio.

Um mergulho mais profundo nas compensações de materiais

A seleção do material ideal requer um olhar mais atento. É necessário ponderar o desempenho em relação a restrições práticas como o custo e o peso. É um ato de equilíbrio que gerimos diariamente no PTSMAKE.

Ligas de alumínio: O cavalo de batalha

O alumínio é popular por boas razões. As ligas como a 6063 são excelentes para extrusão. Oferecem um bom desempenho térmico e são facilmente maquinadas. Isto torna-as rentáveis para a maioria dos projectos. O alumínio 1050 tem um grau de pureza mais elevado. Isto confere-lhe uma melhor condutividade térmica. No entanto, é mais macio e menos durável.

Cobre: O alto desempenho

Quando o desempenho não é negociável, utilizamos o cobre. A sua condutividade térmica é quase o dobro da do alumínio. Mas esta potência tem um preço. O cobre é mais pesado e mais caro. Também requer mais cuidados para evitar a corrosão.

Compósitos: O Inovador

Os compósitos avançados estão a mudar o jogo. Estes materiais, como os compósitos de grafite, podem ser projectados. Oferecem uma excelente dissipação de calor com um peso muito reduzido. As suas propriedades térmicas podem mesmo ser Anisotrópico5, direcionando o calor para caminhos específicos. Isto oferece uma liberdade de conceção incrível para aplicações complexas.

| Caraterística | Alumínio (6063) | Cobre (C110) | Compósitos |

|---|---|---|---|

| Condutividade térmica | ~200 W/mK | ~390 W/mK | Variável (pode ser >500) |

| Peso | Baixa | Elevado | Muito baixo |

| Resistência à corrosão | Bom (com anodização) | Justo | Excelente |

| Custo relativo | Baixa | Elevado | Muito elevado |

A escolha final depende inteiramente da aplicação específica do LED, do orçamento e dos objectivos de desempenho.

O material correto para o seu dissipador de calor para LEDs depende do equilíbrio entre as necessidades térmicas, o peso e o orçamento. O alumínio é um material versátil, o cobre é excelente em termos de desempenho e os compósitos oferecem soluções leves e especializadas. A melhor escolha é específica para cada aplicação.

Quando é que se deve utilizar um dissipador de calor padrão versus um dissipador de calor personalizado?

Escolher entre um dissipador de calor padrão ou personalizado é uma decisão crítica. Tem um impacto direto no desempenho, no orçamento e no calendário do seu projeto. Não existe uma única resposta correta.

A melhor escolha depende inteiramente das suas necessidades específicas. Desenvolvi um quadro simples para o ajudar a orientar-se. Baseia-se em cinco factores-chave. Vamos analisá-los.

Principais factores de decisão

| Fator | Dissipador de calor padrão | Dissipador de calor personalizado |

|---|---|---|

| Necessidades térmicas | Baixo a moderado | Elevado / Específico |

| Volume de produção | Baixo a alto | Médio a elevado |

| Orçamento | Baixo (sem custos NRE) | Superior (Inclui NRE) |

| Tempo de colocação no mercado | Rápido | Mais lento |

| Fator de forma | Flexível | Restrito / Único |

Decidir requer um olhar mais profundo sobre as soluções de compromisso. Trata-se de equilibrar os requisitos de engenharia com os objectivos comerciais. Na PTSMAKE, guiamos os clientes através deste processo diariamente.

Analisar as necessidades do seu projeto

Desempenho térmico

Primeiro, avalie a sua carga térmica. Para dispositivos com baixa dissipação de energia, um dissipador de calor normal é muitas vezes suficiente. Mas para componentes de elevado desempenho ou para um design compacto de dissipador de calor led, é necessária uma solução personalizada. Um design personalizado optimiza a densidade das alhetas, o material e o fluxo de ar para uma transferência de calor máxima. Quanto mais baixa for a densidade de um dissipador de calor resistência térmica6, melhor será o seu desempenho.

Volume de produção e orçamento

O seu orçamento é um fator importante. Os dissipadores de calor standard não têm custos de ferramentas, o que os torna ideais para protótipos e pequenas séries. Os dissipadores de calor personalizados requerem um investimento inicial em ferramentas (NRE). No entanto, para uma produção de grande volume, o custo por unidade pode tornar-se muito mais baixo, justificando a despesa inicial.

Tempo e estética

O tempo de colocação no mercado é frequentemente crítico. As peças standard estão disponíveis no mercado. O fabrico personalizado, desde a conceção até à produção, demora semanas ou meses. Finalmente, considere o espaço físico e o aspeto. Se o seu produto tiver uma forma única ou necessidades específicas de marca, um dissipador de calor personalizado é a única solução.

| Cenário | Escolha recomendada | Justificação |

|---|---|---|

| Protótipo em fase inicial | Padrão | Validação rápida e económica de um conceito. |

| Dispositivo de consumo de grande volume | Personalizado | Desempenho optimizado e menor custo por unidade. |

| Equipamento com restrições de espaço | Personalizado | Adapta-se a geometrias únicas onde as peças standard não o conseguem fazer. |

Esta estrutura ajuda-o a ponderar os factores-chave: necessidades térmicas, volume, orçamento e restrições de design. A sua utilização garante a escolha da solução de dissipador de calor mais eficaz e económica, quer se trate de uma peça padrão ou de uma peça personalizada de parceiros como nós no PTSMAKE.

Estudo de caso: Conceber um dissipador de calor para um candeeiro de 150 W de alta potência.

A conceção de um dissipador de calor para um candeeiro de 150 W de alta potência apresenta desafios únicos. Não se trata apenas de dissipar o calor.

Temos de equilibrar o desempenho térmico com restrições físicas rigorosas. O ambiente também desempenha um papel importante.

Este estudo de caso acompanha-o através do nosso processo. Concentramo-nos nas decisões-chave para esta aplicação industrial de alta potência.

| Desafio de design | Objetivo principal |

|---|---|

| Fluxo de calor elevado | Afastar rapidamente o calor da fonte LED. |

| Limitação de peso | Assegurar a segurança estrutural para a montagem no teto. |

| Fiabilidade | Suporta poeiras, vibrações e longas horas de funcionamento. |

Desdobrando o processo de design

O nosso primeiro passo é sempre a análise térmica. Para uma lâmpada de 150 W, uma parte significativa transforma-se em calor residual. Temos de o gerir eficazmente para proteger a vida útil do LED.

O concentrado Fluxo de calor7 do chip LED é o principal problema. Um design eficiente deve distribuir esta carga térmica rapidamente por uma grande área de superfície. É aqui que o design das alhetas se torna crítico.

O peso é uma preocupação importante. Os candeeiros de prateleiras altas são suspensos no alto, pelo que cada grama é importante. Embora o cobre seja um melhor condutor, as ligas de alumínio como 6061 ou 6063 oferecem um excelente equilíbrio entre condutividade térmica e baixo peso. Este é um compromisso comum na conceção de dissipadores de calor para leds.

Em projectos anteriores no PTSMAKE, descobrimos que a maquinação CNC oferece a melhor solução. Permite-nos criar geometrias complexas de aletas e remover material desnecessário, reduzindo o peso sem sacrificar o desempenho.

Garantir a fiabilidade a longo prazo

A fiabilidade numa fábrica não é negociável. O design deve resistir à acumulação de pó, que pode isolar o dissipador de calor e reduzir a sua eficácia.

Testámos vários designs de aletas. Um maior espaçamento entre aletas tem um melhor desempenho em ambientes poeirentos, embora reduza ligeiramente a área total da superfície.

| Tipo de barbatana | Profissional | Con |

|---|---|---|

| Estampado | Baixo custo | Desempenho inferior |

| Extrudido | Bom equilíbrio | Limitações de conceção |

| Maquinado por CNC | Alto desempenho | Custo inicial mais elevado |

Em última análise, uma solução personalizada maquinada em CNC oferece o controlo necessário para cumprir todos os objectivos de desempenho, peso e fiabilidade para aplicações exigentes.

A conceção de um dissipador de calor eficaz requer um equilíbrio entre as necessidades térmicas e as restrições físicas, como o peso e a resistência ambiental. O fabrico preciso é a chave para alcançar este equilíbrio, assegurando tanto o desempenho como a fiabilidade a longo prazo para a luz de alto compartimento.

Estudo de caso: Gerir o calor num downlight compacto e selado de 10W.

Um downlight selado de 10W apresenta um desafio térmico único. Com um fluxo de ar nulo, o arrefecimento por convecção tradicional está fora de questão.

Temos de confiar inteiramente na condução e na radiação. Isto obriga a uma abordagem inteligente do design. O dissipador de calor do led não é apenas um complemento; é o núcleo da estrutura do produto.

O desafio do fluxo de ar zero

O nosso objetivo é afastar o calor do chip LED de forma eficiente. Isto requer uma seleção cuidadosa dos materiais e um design integrado.

Transferência de calor em foco

Eis como funciona a transferência de calor neste sistema selado:

| Método | Relevância na unidade selada | Fator-chave |

|---|---|---|

| Convecção | Negligenciável (sem caudal de ar) | N/A |

| Condução | Crítico | Material, Caminho |

| Radiação | Crítico | Área de superfície, acabamento |

Conceção de um dissipador de calor integrado

Nos projectos anteriores da PTSMAKE, começamos frequentemente pelo material. O alumínio é a escolha de eleição pelas suas propriedades e pela sua relação custo-eficácia.

Mas nem todo o alumínio é igual. A escolha da liga é muito importante para o desempenho térmico e para a forma como o podemos maquinar.

Melhorar a condução

O objetivo principal é criar um caminho ininterrupto para o calor. Este trajeto começa na placa de LED e termina na superfície mais exterior do downlight.

Utilizamos a maquinagem CNC para criar uma caixa única e integrada. Isto elimina a resistência térmica que se encontra em peças montadas. Bom Condutividade térmica8 é absolutamente essencial neste domínio.

Asseguramos igualmente uma interface perfeita e plana entre o módulo LED e o dissipador de calor.

Reforçar a radiação

Quando o calor atinge a superfície exterior, tem de irradiar. Podemos aumentar a área de superfície com aletas, mesmo num design compacto.

O acabamento da superfície também é crucial. Um acabamento anodizado preto mate pode melhorar significativamente a radiação de calor em comparação com uma superfície polida e nua.

Aqui está uma comparação rápida das ligas de alumínio mais comuns:

| Liga metálica | Condutividade térmica (W/mK) | Caso de utilização comum |

|---|---|---|

| 6061 | ~167 | Estrutural, bom equilíbrio |

| 6063 | ~201 | Extrusões, dissipadores de calor |

| 1050A | ~229 | Puro, alta condutividade |

Para um downlight selado e sem ventoinha, a gestão térmica depende da maximização da condução e da radiação. Um design de dissipador de calor led integrado, fabricado com os materiais certos e com um acabamento de superfície optimizado, não é apenas uma opção - é essencial para a fiabilidade e o desempenho.

Estudo de caso: Conceber uma solução térmica para um candeeiro de rua exterior.

Projetar para o exterior é um jogo diferente. Uma luminária de exterior enfrenta ataques ambientais constantes. Não se trata apenas de dissipar o calor.

A solução térmica deve também proteger contra a água, o pó e o sol.

Principais factores ambientais

Água e poeira (classificação IP)

Uma classificação IP elevada é essencial. Impede que a água e o pó danifiquem os componentes electrónicos no interior. No entanto, esta vedação pode reter o calor.

Carregamento solar

A luz solar direta acrescenta uma carga térmica significativa. O projeto deve lidar com o calor interno dos LEDs e com o calor externo do sol.

Temperatura e corrosão

As grandes oscilações de temperatura e a humidade exigem materiais robustos. A corrosão é um grande inimigo.

| Fator | Requisitos para interiores | Requisitos para o exterior |

|---|---|---|

| Classificação IP | Baixa (por exemplo, IP20) | Elevado (por exemplo, IP65+) |

| Carga solar | Nenhum | Elevado |

| Temp. Balanço | Estável | Ampla (-40°C a 50°C) |

| Corrosão | Baixo risco | Risco elevado |

Uma conceção térmica exterior eficaz é um ato de equilíbrio. É necessário manter os componentes electrónicos frescos e, ao mesmo tempo, protegê-los completamente dos elementos. Este é um desafio fundamental.

Conceção para a durabilidade

Obter uma classificação IP elevada

Para obter uma classificação IP65 ou superior, utilizamos juntas e superfícies maquinadas com precisão. No PTSMAKE, asseguramos que a nossa maquinação CNC cria faces de vedação perfeitas. Isto evita qualquer fuga.

Uma caixa selada, no entanto, limita o fluxo de ar. Isto torna as aletas externas do dissipador de calor do led ainda mais críticas para a dissipação de calor. Elas são a única maneira de o calor escapar.

Gestão da carga solar e da temperatura

A cor e o acabamento da caixa são importantes. Um revestimento refletor de cor mais clara pode reduzir a absorção de calor solar até 15%, com base nos nossos testes.

O design também deve acomodar a expansão e contração do material devido a variações de temperatura sem comprometer as vedações.

Seleção de materiais contra a corrosão

A corrosão pode degradar o desempenho térmico e causar falhas estruturais. A escolha do material e do acabamento corretos é crucial. Temos de evitar problemas como Corrosão galvânica9.

| Material | Revestimento/acabamento | Resistência à corrosão |

|---|---|---|

| ADC12 Alumínio | Revestimento em pó | Bom |

| Alumínio A380 | Anodização | Muito bom |

| AL6061 | Anodização + Revestimento | Excelente |

Na PTSMAKE, recomendamos frequentemente o AL6061 com um acabamento em duas fases para ambientes costeiros ou altamente corrosivos. Isto garante uma fiabilidade a longo prazo.

A conceção de uma solução térmica para utilização no exterior é uma tarefa complexa. Requer um equilíbrio entre a dissipação de calor e uma proteção robusta contra o sol, a água, o pó e a corrosão. Todo o sistema, e não apenas o dissipador de calor, deve ser projetado para sobreviver.

Análise de falhas: Os LEDs de um aparelho estão a falhar prematuramente. Porquê?

Quando os LEDs falham, o dissipador de calor é frequentemente o principal suspeito. Para encontrar a causa principal, é necessária uma abordagem sistemática. Ao longo dos anos, desenvolvi uma lista de verificação de diagnóstico simples. Esta ajuda-o a identificar rapidamente se o dissipador de calor do LED é o problema.

Este processo poupa tempo e evita a repetição de falhas. Centra-se em três pontos principais de falha.

Principais áreas de diagnóstico

| Modo de falha | Ponto de Inspeção | Sinais comuns |

|---|---|---|

| TIM | Material da interface térmica | Dispersão irregular, lacunas, contaminação |

| Conceção | Tamanho e forma do dissipador de calor | Demasiado pequeno para a potência de saída |

| Ambiente | Fluxo de ar | Acumulação de pó, aberturas de ventilação bloqueadas |

Esta verificação estruturada é o primeiro passo. Orienta-o diretamente para o problema potencial.

Vamos aprofundar esta lista de verificação. É uma ferramenta prática que usamos na PTSMAKE para ajudar os clientes a resolver problemas térmicos. Ao analisar o problema, podemos isolar a causa exacta da falha prematura.

Investigando os detalhes: Um guia passo-a-passo

Primeiro, desmonte cuidadosamente o aparelho para aceder ao módulo LED e ao seu dissipador de calor. Uma inspeção visual é muito útil. Procure descoloração no PCB ou no próprio LED, o que indica calor extremo.

Problemas com o material de interface térmica (TIM)

Uma má aplicação de TIM é uma fonte de falha muito comum. Deve-se verificar se existe uma camada fina e uniforme a ligar a placa de LED ao dissipador de calor. Um TIM demasiado pequeno ou demasiado grande cria uma elevada Resistência térmica10, retendo o calor.

| Condição TIM | Indicação |

|---|---|

| Seca ou gretada | O material degradou-se com o tempo. |

| Lacunas ou bolhas | Aplicação inicial deficiente. |

| Demasiado espesso | Aumenta o percurso térmico, menos eficaz. |

| Contaminado | A poeira ou os óleos reduzem o desempenho. |

Design do dissipador de calor subdimensionado

Em seguida, avalie o próprio dissipador de calor do led. Ele parece inadequado para o tamanho e a potência do aparelho? Um dissipador subdimensionado simplesmente não consegue dissipar o calor com rapidez suficiente. No PTSMAKE, vemos frequentemente projectos que dão prioridade à estética em detrimento do desempenho térmico. Um design adequado, muitas vezes conseguido através de maquinação CNC de precisão, garante uma área de superfície suficiente.

Fluxo de ar bloqueado

Por fim, verifique os factores ambientais. O aparelho está entupido com pó ou detritos? As aberturas de ventilação estão bloqueadas? Um fluxo de ar deficiente transforma até mesmo um dissipador de calor bem concebido numa armadilha de calor. Isto é especialmente crítico em aparelhos compactos ou fechados.

Esta lista de verificação metódica ajuda-o a diagnosticar com precisão as falhas relacionadas com o dissipador de calor. Examinando o TIM, o design e o fluxo de ar, pode identificar a causa principal e implementar uma solução fiável, prevenindo futuros incêndios de LEDs.

Redução de custos: O seu dissipador de calor ultrapassou o orçamento. E agora?

O projeto do dissipador de calor está concluído. Mas o orçamento é muito superior ao esperado. Este é um problema comum. Não entre em pânico.

Há formas práticas de reduzir os custos. Podemos olhar para quatro áreas-chave. São elas o material, o processo de fabrico, a simplicidade de conceção e os materiais térmicos.

Principais alavancas de redução de custos

| Estratégia | Foco principal | Melhor para |

|---|---|---|

| Modificação de material | Custo vs. Desempenho | Necessidades térmicas não críticas |

| Mudança de processo | Custo unitário à escala | Produção de grande volume |

| Simplificação | Tempo de maquinagem | Projectos iniciais complexos |

| TIMs alternativos | Componente Custo | Otimização global do sistema |

Vamos explorar como fazer ajustes inteligentes.

Quando o orçamento é apertado, todas as decisões são importantes. Temos de avaliar cuidadosamente as soluções de compromisso. Não se trata apenas de cortar custos. Trata-se de reduzir os custos sem afetar demasiado o desempenho.

Repensar o material e o processo

A mudança do cobre para o alumínio é frequentemente o primeiro passo. O alumínio é mais barato e mais leve. O seu desempenho térmico é inferior ao do cobre, mas é muitas vezes suficientemente bom para muitas aplicações, como um dissipador de calor para leds.

Para uma produção de grande volume, a mudança de processo é fundamental. A maquinagem CNC oferece uma grande precisão, mas é dispendiosa para grandes quantidades. A fundição sob pressão ou a extrusão podem reduzir drasticamente o preço por unidade. No entanto, requerem um elevado investimento inicial em ferramentas.

| Método de fabrico | Custo das ferramentas | Custo unitário | Volume ideal |

|---|---|---|---|

| Maquinação CNC | Nenhum | Elevado | Baixo a médio |

| Fundição injectada | Elevado | Baixa | Elevado |

| Extrusão | Médio | Muito baixo | Elevado |

Simplificar a conceção e os componentes

Analise a geometria do seu dissipador de calor. Pode reduzir o número de alhetas? Ou torná-las mais grossas e mais afastadas? Estas alterações reduzem operações de maquinagem complexas e diminuem os tempos de ciclo.

Examine também os seus Materiais de Interface Térmica (TIMs). Um TIM de alto desempenho é ótimo, mas um um pouco menos eficaz pode poupar muito dinheiro. A chave é saber se o sistema condutividade térmica11 permanece dentro da sua gama de funcionamento requerida. Este é um equilíbrio que ajudamos os clientes da PTSMAKE a encontrar regularmente.

Estas quatro estratégias fornecem uma estrutura clara para reduzir os custos dos dissipadores de calor. Ao avaliar os materiais, os processos de fabrico e a complexidade do design, é possível obter poupanças significativas sem comprometer o desempenho essencial do seu produto.

Como é que se equilibra o desempenho térmico com o design industrial?

Equilibrar a estética com a função é um desafio primordial. Uma luminária bonita que sobreaquece é um produto falhado. É aqui que entra a integração inteligente. Podemos fazer com que a caixa do produto faça o trabalho de arrefecimento.

A caixa como dissipador de calor

O conceito é simples mas muito eficaz. A própria caixa exterior torna-se o dissipador de calor para leds. Esta abordagem elimina a necessidade de componentes térmicos separados, muitas vezes volumosos. O resultado é um design mais limpo e unificado.

Fabrico para integração

Para o conseguir, é necessária uma elevada precisão. No PTSMAKE, utilizamos a maquinação CNC para criar geometrias de aletas complexas diretamente na caixa. Essas caraterísticas são visualmente atraentes e termicamente eficientes.

| Caraterística | Design tradicional | Conceção integrada |

|---|---|---|

| Arrefecimento | Dissipador de calor separado | A caixa é o dissipador de calor |

| Estética | Peças volumosas e adicionadas | Elegante, minimalista |

| Montagem | Mais componentes | Menos componentes |

Esta estratégia de integração vai para além da simples forma. Exige uma sólida compreensão dos materiais e da dinâmica térmica. O processo começa sempre com a seleção do material certo.

Seleção de materiais e acabamentos

As ligas de alumínio, como 6061 ou 6063, são excelentes opções. Proporcionam uma óptima condutividade térmica e são facilmente maquinadas. Mas o acabamento da superfície é igualmente importante. A anodização não só acrescenta proteção como também pode melhorar o arrefecimento radiativo.

Com base nos nossos testes, um acabamento anodizado preto mate tem frequentemente o melhor desempenho. Maximiza a emissão de calor muito melhor do que uma superfície polida. Este pequeno pormenor tem um impacto significativo.

Conceção do fluxo de ar

O principal objetivo é maximizar a área de superfície exposta ao ar. Isto melhora muito a eficiência do transferência de calor por convecção12. Concebemos barbatanas que não são apenas padrões decorativos, mas que são concebidas para funcionar.

A forma, o espaçamento e a orientação específicos destas aletas direcionam o fluxo de ar. Este processo afasta efetivamente o calor dos componentes principais do LED, garantindo a sua longevidade.

| Material | Condutividade térmica (W/mK) | Benefício chave |

|---|---|---|

| Alumínio 6061 | ~167 | Grande equilíbrio entre resistência e condutividade |

| Alumínio 6063 | ~201 | Excelente para extrusão, boa condutividade |

| Cobre | ~401 | Condutividade superior, custo/peso mais elevado |

Utilizamos ferramentas de simulação desde o início da fase de conceção. Isto permite-nos prever o desempenho térmico antes de qualquer material ser cortado. Isto poupa tempo e dinheiro aos nossos clientes. Os protótipos ajudam a validar os resultados da simulação.

Ao conceber o corpo da luminária para atuar como dissipador de calor, obtém-se uma estética elegante. Esta abordagem, possibilitada pela maquinação CNC de precisão e pela seleção inteligente de materiais, combina perfeitamente a forma com a função térmica essencial, criando um produto final superior.

Como é que as novas tecnologias, como os LED COB, estão a mudar o design dos dissipadores de calor?

Os LEDs Chip-on-Board (COB) são um divisor de águas. Eles concentram uma imensa potência numa pequena área. Isto cria um calor intenso e concentrado.

O desafio dos LEDs COB

Os LEDs tradicionais espalham o calor por uma superfície maior. As matrizes COB, no entanto, criam pontos quentes. Esta elevada densidade de fluxo de calor é o principal problema da gestão térmica.

Porque é que os designs tradicionais ficam aquém das expectativas

Muitas vezes, uma simples extrusão de alumínio não é suficiente. O calor está demasiado concentrado para ser dissipado eficazmente. Isto exige uma abordagem mais inteligente para uma dissipador de calor para leds.

| Tipo de LED | Fluxo de calor típico (W/cm²) |

|---|---|

| LED SMD padrão | 5-15 |

| Conjunto de LEDs COB | 50-200+ |

Esta mudança exige que se repense a conceção do dissipador de calor desde o início.

A tecnologia COB altera fundamentalmente o desafio térmico. Não se trata apenas da quantidade total de calor, mas da sua concentração extrema. Um ponto minúsculo e super quente é muito mais difícil de arrefecer do que uma área maior e quente.

Para além das simples extrusões

Em projectos anteriores no PTSMAKE, vimos isto em primeira mão. O simples facto de fazer um dissipador de calor para leds proporciona rendimentos decrescentes. O verdadeiro estrangulamento é a rapidez com que o calor se afasta da minúscula fonte COB.

A eficiência desta transferência de calor é fundamental. Um baixo resistência térmica13 é crucial. Sem ele, o calor acumula-se na fonte, reduzindo drasticamente a vida útil do LED e afectando o desempenho.

Estratégias avançadas de arrefecimento

Este facto leva à necessidade de soluções mais sofisticadas. Estes métodos são especificamente concebidos para lidar com um elevado fluxo de calor. Afastam o calor do chip de forma muito mais eficaz do que um bloco de metal sólido.

Tecnologia de mudança de fase

Os tubos de calor e as câmaras de vapor são excelentes exemplos. Utilizam um ciclo de líquido para vapor dentro de um recipiente selado. Este processo transfere energia térmica a uma velocidade incrível.

Sistemas de arrefecimento ativo

Por vezes, é necessário um ventilador ou mesmo um circuito de arrefecimento líquido. Estes são comuns em equipamentos industriais ou comerciais de alta potência, onde a fiabilidade é fundamental.

| Solução de arrefecimento | Capacidade típica de fluxo de calor (W/cm²) | Aplicação comum |

|---|---|---|

| Extrusão de alumínio | < 50 | Finalidade geral, baixo consumo de energia |

| Tubos de calor | 50 - 150 | Projectores de alta potência, downlights |

| Câmaras de vapor | 100 - 300+ | Luminárias compactas e de alta intensidade |

| Arrefecimento ativo (ventoinha) | Variável | Sistemas fechados, iluminação de palco |

A escolha da tecnologia correta requer uma análise cuidadosa dos requisitos específicos do produto.

Os LEDs COB criam calor intenso e localizado, sobrecarregando os dissipadores de calor passivos tradicionais. Esta elevada densidade de fluxo de calor exige soluções térmicas avançadas, como tubos de calor, câmaras de vapor ou arrefecimento ativo, para manter o desempenho dos LED e garantir a fiabilidade a longo prazo em aplicações exigentes.

Como é que o dissipador de calor interage com os componentes ópticos e do controlador?

Um dissipador de calor nunca é uma ilha. É um elemento crítico em qualquer sistema de iluminação ou eletrónico. O seu desempenho tem um impacto direto noutros componentes-chave.

Uma má gestão térmica não significa apenas um LED quente. Pode reduzir drasticamente a vida útil da eletrónica do controlador que se encontra nas proximidades.

Impacto nos componentes do sistema

A forma de um dissipador de calor para leds também é crucial. Uma aleta volumosa ou mal concebida pode bloquear a luz. Isto cria sombras indesejadas e arruína a distribuição ótica pretendida.

| Componente | Interação do dissipador de calor | Potencial resultado negativo |

|---|---|---|

| Eletrónica do condutor | Proximidade térmica | Redução da vida útil, problemas de desempenho |

| Lente ótica | Obstrução física | Luz irregular, sombras |

É por isso que consideramos a conceção do dissipador de calor como parte de um puzzle completo do sistema.

Pensar num dissipador de calor isoladamente é uma armadilha comum. Em projectos anteriores no PTSMAKE, vimos como este pensamento conduz a falhas ao nível do sistema. O calor é um inimigo implacável dos componentes electrónicos, especialmente condensadores e circuitos integrados no controlador.

O efeito de onda do calor

O calor excessivo do LED, mal gerido pelo dissipador de calor, irradia para a placa do controlador. Esta temperatura elevada acelera o envelhecimento dos seus componentes. É a principal causa de falha prematura do controlador e de luzes intermitentes. Aconselhamos frequentemente os clientes sobre Derivação14 estratégias para atenuar esta situação.

Forma e distribuição da luz

A conceção física do dissipador de calor do led é igualmente importante. Não podemos concentrar-nos apenas no desempenho térmico. A sua geometria deve complementar o design ótico.

| Fator de conceção das alhetas | Impacto na ótica |

|---|---|

| Altura | Pode projetar sombras longas |

| Densidade | Pode bloquear a luz em ângulos amplos |

| Forma geral | Pode interferir com os padrões de feixe |

Trabalhando com os clientes, utilizamos a co-simulação. Isto permite-nos equilibrar as necessidades térmicas com os requisitos ópticos. Garantimos que o dissipador de calor arrefece eficazmente sem comprometer a qualidade da luz. Esta abordagem holística evita mais tarde redesenhos dispendiosos.

A conceção de um dissipador de calor tem um impacto direto e significativo na longevidade eletrónica e na qualidade da luz. Tratá-lo como uma parte integrante do sistema global, e não como uma reflexão tardia, é crucial para criar um produto fiável e de elevado desempenho.

Desbloqueie soluções superiores de dissipadores de calor para LEDs com o PTSMAKE

Pronto para otimizar a gestão térmica do seu LED? Faça parceria com a PTSMAKE para a fabricação de dissipadores de calor personalizados e de alta precisão, adaptados aos requisitos exclusivos do seu projeto. Entre em contato conosco agora para uma cotação e experimente qualidade confiável, velocidade e experiência em engenharia - suas soluções térmicas de próxima geração começam aqui!

Compreender a ciência subjacente ao facto de os LEDs se apagarem com o tempo e como o evitar. ↩

Saiba como os mecanismos de transferência de calor, como a condução, influenciam a escolha do material e a conceção para uma gestão térmica eficaz. ↩

Saiba como esta propriedade afecta a transferência de calor e as suas escolhas de design. ↩

Saiba o que esta temperatura crítica significa para a saúde do seu LED e como geri-la eficazmente. ↩

Descubra como as propriedades direcionais de um material podem revolucionar a sua estratégia de gestão térmica. ↩

Compreenda esta métrica térmica crítica para ver como ela afecta diretamente o desempenho do seu dissipador de calor. ↩

Saiba como esta métrica crítica influencia a conceção e a eficiência do seu sistema de gestão térmica. ↩

Compreenda como a escolha do material afecta diretamente o desempenho térmico e a vida útil do seu produto. ↩

Saiba por que razão a seleção de materiais é fundamental para evitar falhas prematuras nos produtos para exteriores. ↩

Compreenda como esta métrica chave governa a eficiência da transferência de calor nos seus projectos. ↩

Compreenda como esta propriedade afecta o desempenho do seu dissipador de calor e a escolha do material. ↩

Saiba como os princípios de conceção do fluxo de ar podem melhorar significativamente a eficiência de arrefecimento e o tempo de vida útil do seu produto. ↩

Compreenda como esta propriedade crucial afecta o desempenho e a longevidade dos seus componentes electrónicos. ↩

Saiba como a redução de potência melhora a fiabilidade a longo prazo dos componentes electrónicos. ↩