Muitos fabricantes debatem-se com defeitos de fundição por gravidade, qualidade inconsistente e atrasos na produção que custam milhares em retrabalho e prazos não cumpridos. Estes problemas resultam frequentemente de uma má compreensão da física fundamental subjacente ao fluxo do metal, de uma seleção inadequada do material e da falta de controlo sistemático do processo.

A fundição por gravidade é um processo fundamental de formação de metal em que o metal fundido flui para os moldes apenas sob força gravitacional. O sucesso depende do domínio da dinâmica dos fluidos, da transferência de calor e da física da solidificação para produzir peças fundidas de alta qualidade de forma consistente.

Através da minha experiência no PTSMAKE, trabalhei com equipas de engenharia que necessitavam de soluções de fundição fiáveis, mas que enfrentavam os mesmos desafios recorrentes. Este guia abrange as 16 questões essenciais que o ajudarão a dominar os fundamentos da fundição por gravidade, a solucionar defeitos comuns e a criar processos de produção robustos para o seu próximo projeto.

Qual é o princípio fundamental da fundição por gravidade, para além do simples derrame de metal?

A fundição por gravidade é muitas vezes vista como simples. Basta deitar metal derretido num molde, certo? Mas o verdadeiro princípio é um delicado equilíbrio de física.

Trata-se de controlar a forma como a gravidade trabalha para si. O processo baseia-se num trio de princípios científicos que funcionam em conjunto.

A física em ação

A compreensão destas forças é fundamental. Elas determinam a qualidade final da peça.

| Princípio | Papel na fundição por gravidade |

|---|---|

| Dinâmica dos Fluidos | Controla a forma como o metal flui para o molde. |

| Transferência de calor | Gestão das taxas de arrefecimento e de solidificação. |

| Solidificação | Determina a estrutura final do grão. |

Estes elementos devem ser geridos na perfeição.

O princípio fundamental é muito mais profundo. Trata-se de utilizar a gravidade para gerar uma força previsível e consistente. Esta força dita o fluxo e a pressão no interior da cavidade do molde.

Como a gravidade determina o fluxo

A gravidade é o motor do processo. Empurra o metal fundido para todos os pormenores do molde. A altura do canal de vazamento influencia diretamente a pressão metalostática1.

Esta pressão assegura que o molde é completamente preenchido. Ajuda a criar detalhes nítidos e a evitar vazios. Um jito mais alto significa mais pressão.

O ato de equilíbrio térmico

À medida que o metal flui, começa a arrefecer. Esta transferência de calor deve ser gerida cuidadosamente. A conceção do molde e o material são fundamentais neste caso.

Concebemos canais de arrefecimento para controlar a taxa de solidificação. Isto evita defeitos como fissuras ou porosidade. Garante que a peça solidifica uniformemente, criando uma estrutura interna forte.

No nosso trabalho no PTSMAKE, concentramo-nos neste equilíbrio. A conceção correta dos canais e dos risers é essencial. Não são apenas canais; são ferramentas para controlar o fluxo e a temperatura.

| Fator | Influência no processo |

|---|---|

| Temperatura de vazamento | Afecta a fluidez e o tempo de arrefecimento. |

| Temperatura do molde | Influencia a velocidade de solidificação e o acabamento da superfície. |

| Conceção do sistema de portas | Controla o caudal e a turbulência. |

O domínio destes factores é o que separa uma fundição de qualidade de um fracasso. É uma ciência que aperfeiçoámos ao longo de muitos projectos.

A essência da fundição por gravidade não é apenas verter. É uma aplicação controlada da física. É essencial dominar a interação entre a dinâmica dos fluidos, a transferência de calor e a solidificação. A gravidade fornece a força fundamental que, quando gerida corretamente, produz peças fiáveis e de alta qualidade.

Que propriedades-chave definem uma liga de fundição por gravidade adequada?

A seleção da liga certa é crucial. O comportamento do material durante a fundição tem um impacto direto na qualidade da peça final. Não se trata apenas das propriedades finais. Trata-se da forma como o metal flui, arrefece e solidifica.

Fluidez: Preenchendo o molde

A fluidez é a capacidade da liga para preencher as cavidades intrincadas do molde. Uma fluidez deficiente leva a erros de execução e a peças incompletas. Este é um ponto de falha comum contra o qual projectamos.

Solidificação e retração

Quando o metal arrefece, encolhe. Compreender este facto é vital. Um intervalo de solidificação alargado pode causar porosidade, enquanto uma contração excessiva pode levar a defeitos.

| Imóveis | Adequação elevada | Baixa adequação |

|---|---|---|

| Fluidez | Preenche facilmente pormenores complexos | Preenchimentos incompletos, erros de execução |

| Retração | Mínimo e previsível | Risco elevado de vazios, fissuras |

| Resistência ao rasgamento a quente | Forte durante o arrefecimento | Propenso a fissuras |

Quando nos aprofundamos, a interação entre estas propriedades torna-se clara. É um ato de equilíbrio que define o sucesso de um projeto de fundição por gravidade. Uma liga com grande fluidez pode ter um intervalo de solidificação pobre, criando problemas ocultos.

Explicação do intervalo de solidificação

Uma liga não congela instantaneamente. Passa por um estado mole. Uma gama estreita significa que solidifica rápida e uniformemente. Uma gama mais ampla aumenta o risco de microporosidade, uma vez que o metal líquido se esforça por alimentar as áreas em contração. Isto pode comprometer a integridade estrutural da peça.

As nuances da retração

Temos de ter em conta dois tipos de contração. A contração volumétrica ocorre quando o metal arrefece do estado líquido para o sólido. Gerimos este fenómeno com risers no design do molde. Depois há a contração do modelador, a contração da peça sólida à medida que arrefece até à temperatura ambiente. O próprio molde deve ser construído ligeiramente maior para compensar. Já vimos como um pequeno erro de cálculo aqui pode levar a peças fora de especificação. Durante o arrefecimento, podem formar-se pontos fracos entre as peças em crescimento dendritos2, conduzindo a falhas sob tensão.

Prevenir o rasgamento a quente

O rasgamento a quente, ou fissuração, ocorre quando a peça fundida ainda está quente e fraca. Acontece quando a retração é restringida pelo molde. As ligas com boa ductilidade a altas temperaturas são mais resistentes a este defeito crítico.

| Impacto no património | Defeito comum | A nossa solução no PTSMAKE |

|---|---|---|

| Fraca fluidez | Falhas de funcionamento, fechos frios | Otimizar o sistema de comportas, ajustar a temperatura de vazamento |

| Solidificação ampla | Microporosidade | Colocação estratégica do riser, seleção da liga |

| Alta retração | Vazios, marcas de afundamento | Compensação precisa do molde, conceção do riser |

| Baixa resistência ao rasgamento a quente | Fissuras | Conceção do molde para reduzir a tensão, escolha da liga |

Em resumo, a fluidez, a solidificação, a retração e a resistência ao rasgamento a quente não são factores isolados. São propriedades interligadas que determinam a processabilidade de uma liga e a qualidade final da fundição por gravidade. A gestão adequada destes factores é fundamental.

Como é que a própria gravidade dita as limitações do design da fundição?

A gravidade é a força motriz do processo de fundição por gravidade. Puxa o metal fundido para baixo, preenchendo os detalhes intrincados de uma cavidade do molde.

No entanto, esta força constante é também uma fonte primária de limitações de conceção. Pode impedir o metal de atingir secções finas. Também cria uma pressão imensa que pode introduzir defeitos.

Uma força de criação e restrição

Conceber uma peça bem sucedida significa trabalhar com a gravidade e não contra ela. Temos de antecipar a forma como esta afectará o fluxo do metal e a integridade da peça final.

| O papel da gravidade | Impacto na conceção da fundição |

|---|---|

| Positivo | Preenche naturalmente a cavidade do molde |

| Negativo | Pode causar preenchimentos incompletos (erros de execução) |

| Positivo | Cria pressão para captar pormenores |

| Negativo | O excesso de pressão pode levar a defeitos |

Ao projetar para fundição por gravidade, estamos constantemente a gerir a física do fluxo do metal fundido. A altura da peça influencia diretamente as forças em jogo. Uma peça mais alta cria mais pressão descendente no fundo do molde.

Este pressão hidrostática3 pode ser suficientemente forte para distorcer o próprio molde, conduzindo a imprecisões dimensionais ou a flashes. Temos de conceber cuidadosamente os sistemas de portas e de montantes para controlar esta situação.

Preenchimento de secções finas

A gravidade tem dificuldade em empurrar o metal para secções muito finas ou complexas, especialmente se estas estiverem longe do portão. O metal pode arrefecer e solidificar antes de a secção estar completamente preenchida. Isto resulta num defeito comum conhecido como "misrun".

Prevenção de defeitos induzidos pela gravidade

Na nossa experiência no PTSMAKE, é fundamental antecipar estes problemas durante a fase de projeto. Utilizamos ferramentas de simulação para prever como o metal irá fluir sob a ação da gravidade. Isto ajuda-nos a otimizar o design antes de cortar qualquer aço.

| Tipo de defeito | Causa (relacionada com a gravidade) | Solução de design |

|---|---|---|

| Corrida errada | Pressão insuficiente para preencher secções finas | Otimizar a localização da porta; aumentar a espessura da parede |

| Porosidade | Gás aprisionado ou retração durante o arrefecimento | Conceção de tubos de elevação e de ventilação eficazes |

| Inchaço do bolor | Alta pressão do metal contra as paredes do molde | Reforçar o molde; controlar a altura do vazamento |

A gravidade é um fator não negociável no design da fundição. Ela governa o enchimento do molde em secções finas e cria pressão que pode causar defeitos. Um projeto bem-sucedido antecipa estes efeitos, utilizando uma abertura inteligente, correntes de ar e espessura da parede para garantir uma peça de qualidade.

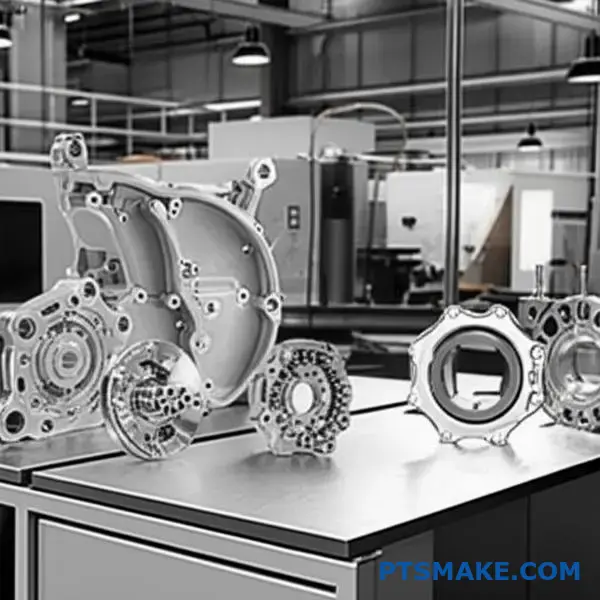

Quais são os principais tipos de processos de fundição por gravidade?

A escolha do processo correto de fundição por gravidade é fundamental. Tem um impacto direto no custo, na qualidade e no prazo de entrega do seu projeto. Vamos analisar os principais tipos.

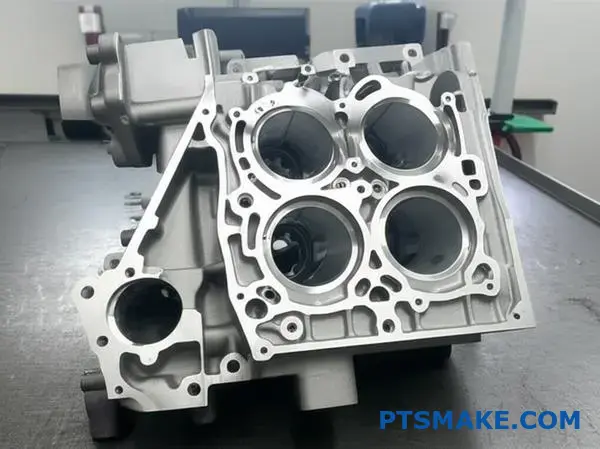

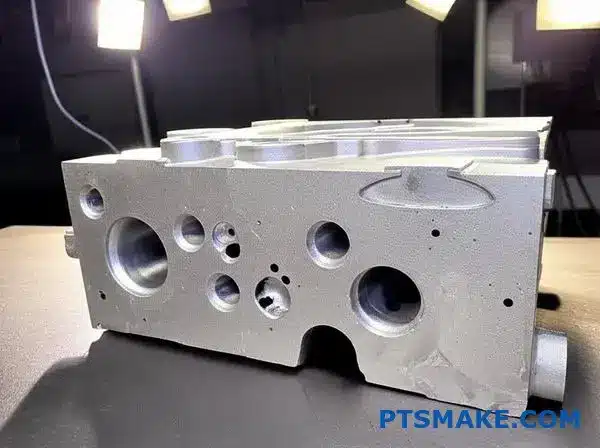

Fundição em areia

Este método utiliza moldes de areia descartáveis. É ótimo para peças muito grandes ou geometrias complexas. É frequentemente utilizado para protótipos e tiragens de baixo volume.

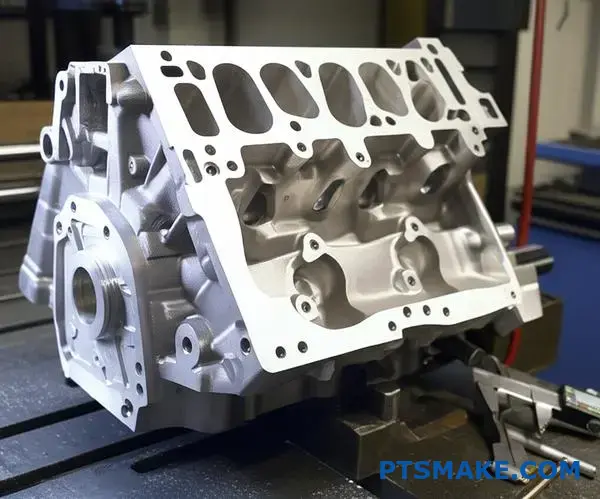

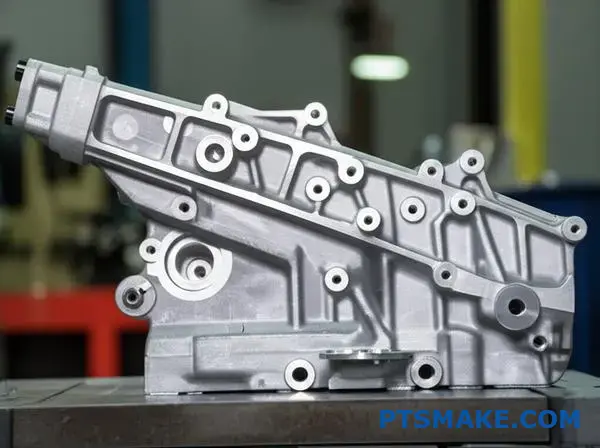

Fundição em molde permanente

Aqui, utilizamos moldes metálicos reutilizáveis, normalmente feitos de aço ou ferro. Este processo é ideal para volumes mais elevados. Produz peças com um melhor acabamento superficial.

Fundição por cera perdida

Também conhecida como fundição por cera perdida. Esta técnica cria peças altamente detalhadas e complexas. Proporciona excelentes acabamentos de superfície logo a partir do molde.

| Processo | Tipo de molde | Volume típico |

|---|---|---|

| Fundição em areia | Expendível (Areia) | Baixa |

| Molde permanente | Reutilizável (Metal) | Elevado |

| Fundição por cera perdida | Expendable (Cerâmica) | Baixo a médio |

Aplicações e soluções de compromisso

Cada método de fundição por gravidade tem o seu lugar. A sua escolha depende inteiramente das necessidades específicas do seu projeto. Na PTSMAKE, ajudamos os clientes a ponderar estes factores para encontrar a solução perfeita.

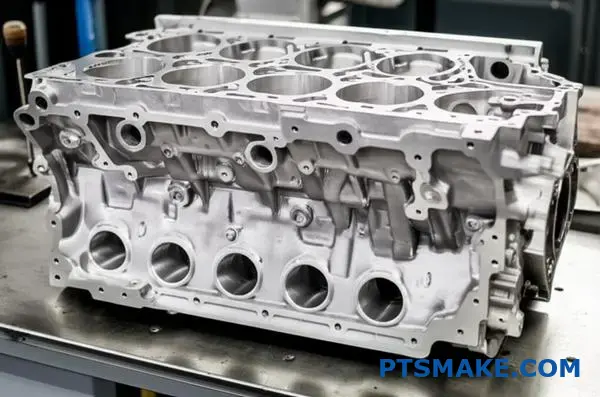

Detalhes da fundição em areia

A fundição em areia é a opção ideal para blocos de motor e corpos de válvulas de grandes dimensões. A sua principal vantagem é o baixo custo das ferramentas e a flexibilidade para alterações de design. No entanto, proporciona um acabamento de superfície mais rugoso e uma precisão dimensional menos exacta.

Detalhes da fundição em molde permanente

Este processo é excelente para produzir componentes como pistões de automóveis e caixas de engrenagens. Proporciona uma qualidade consistente e propriedades mecânicas superiores. O custo inicial do molde é mais elevado, mas compensa na produção de grandes volumes.

Detalhes da fundição por cera perdida

Este método destaca-se na criação de peças complexas para a indústria aeroespacial ou implantes médicos. Oferece um detalhe e uma precisão excepcionais. O processo é mais complexo, e um projeto bem concebido sistema de gating4 é fundamental para evitar defeitos.

Comparação das principais caraterísticas

| Caraterística | Fundição em areia | Molde permanente | Fundição por cera perdida |

|---|---|---|---|

| Acabamento da superfície | Áspero | Bom | Excelente |

| Tolerância | Solto | Apertado | Muito apertado |

| Custo das ferramentas | Baixa | Elevado | Médio |

| Complexidade da peça | Elevado | Médio | Muito elevado |

| Prazo de execução | Curto | Longo | Longo |

Em resumo, o melhor processo de fundição por gravidade depende dos requisitos do seu projeto. Os principais factores incluem o volume de produção, a complexidade da peça e o acabamento desejado. Compreender estas compensações garante que seleciona o processo mais eficaz e económico para os seus componentes.

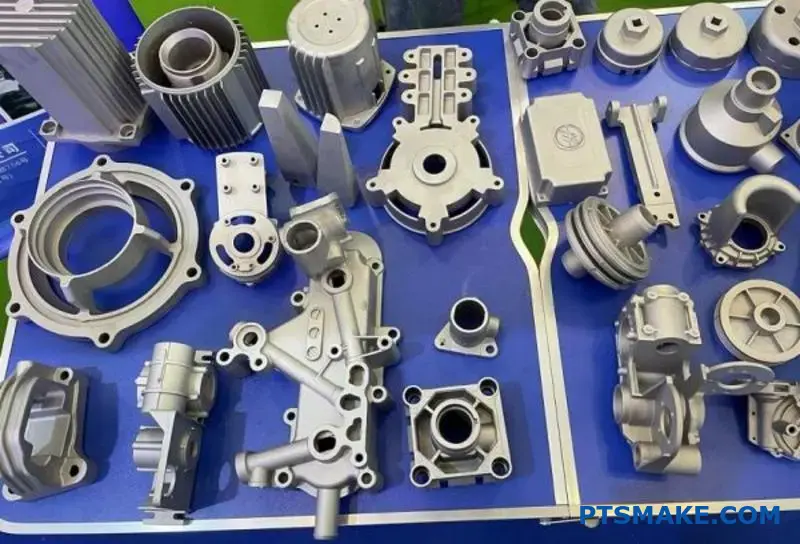

Como são classificadas as ligas de fundição para os processos por gravidade?

Para compreender a fundição por gravidade, precisamos primeiro de classificar as ligas. A divisão primária é simples: ferrosas versus não ferrosas. Esta divisão inicial orienta a seleção do material.

As ligas ferrosas são à base de ferro. Este grupo inclui os ferros fundidos e vários aços.

As ligas não ferrosas não têm um teor significativo de ferro. Pense no alumínio, cobre, zinco e magnésio. Cada família tem caraterísticas únicas que a tornam adequada para aplicações específicas de fundição por gravidade.

Principais famílias de ligas

Esta classificação básica ajuda a restringir as escolhas com base em propriedades essenciais como a resistência, o peso e o custo.

| Categoria | Elemento primário | Exemplos comuns |

|---|---|---|

| Ferrosos | Ferro (Fe) | Ferro cinzento, ferro dúctil, aço carbono |

| Não ferrosos | Outros | Ligas de alumínio, latão, bronze, ligas de zinco |

Este sistema constitui a base para selecionar o melhor material para um projeto.

Mergulhar mais fundo na adequação da liga metálica

A escolha de uma liga para fundição por gravidade vai além deste primeiro passo. O comportamento da liga durante o processo de fundição é crítico. Temos de considerar a sua fluidez, taxa de contração e intervalo de solidificação.

Ligas não ferrosas: A escolha popular

As ligas de alumínio são extremamente comuns na fundição por gravidade. A sua excelente fluidez permite-lhes preencher facilmente cavidades intrincadas do molde. São também leves e resistentes à corrosão, perfeitas para peças automóveis e aeroespaciais.

As ligas de cobre, como o latão e o bronze, são também excelentes candidatos. Proporcionam uma força, condutividade e resistência ao desgaste superiores. São frequentemente utilizadas em canalizações, rolamentos e ferragens decorativas. Na PTSMAKE, recomendamo-las frequentemente para aplicações de elevado desgaste.

Ligas ferrosas: Forte mas exigente

Os ferros fundidos são apreciados pela sua elevada resistência, capacidade de amortecimento e baixo custo. São fundamentais para bases de máquinas e blocos de motores. No entanto, as suas temperaturas de fusão e densidade mais elevadas exigem equipamentos e processos mais robustos.

O controlo da taxa de arrefecimento é crucial para evitar defeitos. Um mau controlo pode afetar o crescimento dendrítico5 durante a solidificação, o que influencia a integridade final da peça.

| Grupo Alloy | Principais vantagens da fundição por gravidade | Aplicações comuns |

|---|---|---|

| Ligas de alumínio | Elevada fluidez, leveza, resistência à corrosão | Componentes do motor, caixas de transmissão |

| Ligas de cobre | Alta resistência, boa condutividade térmica | Buchas, válvulas, ferragens marítimas |

| Ferros fundidos | Baixo custo, elevada resistência à compressão | Quadros de máquinas, tambores de travão |

A seleção da liga é um equilíbrio entre as necessidades de desempenho e as realidades de fabrico.

A classificação das ligas como ferrosas ou não ferrosas fornece um ponto de partida. No entanto, propriedades como a fluidez e a contração determinam a adequação para a fundição por gravidade. Esta escolha é fundamental para obter peças de alta qualidade que cumpram as especificações do projeto e as restrições orçamentais.

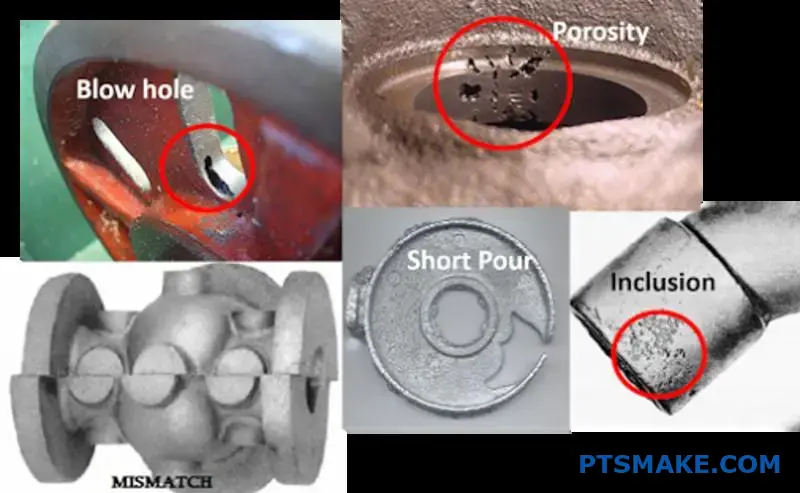

Qual é o sistema de classificação dos defeitos de fundição mais comuns?

Para corrigir os defeitos da fundição, é necessário compreender primeiro a sua origem. Uma lista aleatória de problemas não é útil. Precisamos de um sistema.

Agrupar os defeitos pela sua causa cria uma poderosa ferramenta de diagnóstico. Transforma a confusão num plano de ação claro. É assim que abordamos a resolução de problemas.

As três principais famílias de defeitos

Podemos classificar a maioria dos problemas em três grupos lógicos. Isto ajuda-nos a concentrar a nossa investigação e a encontrar a causa principal de forma eficiente, poupando tempo e recursos.

| Categoria de defeito | Causa primária | Exemplos comuns |

|---|---|---|

| Enchimento relacionado | Problemas com o fluxo de metal fundido | Falhas de funcionamento, fechos frios |

| Relacionado com a solidificação | Problemas durante o arrefecimento e a contração | Encolhimento, lágrimas quentes |

| Relacionado com o gás | Gases aprisionados no metal | Porosidade, Blowholes |

Esta estrutura é o primeiro passo para obter peças fundidas consistentes e de alta qualidade.

Compreender o "porquê" de um defeito é crucial. A simples identificação de um defeito não é suficiente. Temos de o identificar até uma fase específica do processo de fundição.

Defeitos relacionados com o enchimento

Estes problemas ocorrem quando a cavidade do molde não é preenchida corretamente. Pense nisso como se estivesse a deitar água demasiado devagar num tabuleiro de gelo complexo. O metal pode congelar antes de chegar a todos os cantos, causando um erro de execução ou um fecho a frio.

Defeitos relacionados com a solidificação

Este grupo de defeitos forma-se à medida que o metal arrefece e solidifica. A contração é um resultado natural da alteração da densidade. Se não for gerida com risers, cria vazios. As rupturas a quente são fracturas que ocorrem quando a peça fundida está fraca e sob tensão térmica. Formam-se frequentemente na interdendrítico6 regiões do metal em solidificação.

Defeitos relacionados com o gás

A porosidade do gás é como bolhas presas numa bebida com gás. Estas "bolhas" podem ter origem no próprio metal fundido, na humidade do molde ou em reacções químicas. Em processos como a fundição por gravidade, o controlo da turbulência é fundamental para evitar o aprisionamento de gases atmosféricos. Na PTSMAKE, gerimos cuidadosamente os nossos processos de fusão e vazamento para minimizar este risco.

Segue-se uma análise mais pormenorizada:

| Categoria | Defeito específico | Causa comum |

|---|---|---|

| Enchimento | Corrida errada | Temperatura de vazamento demasiado baixa |

| Enchimento | Fechamento a frio | Fluxo de metal interrompido ou lento |

| Solidificação | Retração | Alimentação inadequada (conceção do riser) |

| Solidificação | Lágrima quente | Elevada tensão térmica, restrição do molde |

| Gás | Porosidade | Gás dissolvido na massa fundida, humidade |

Ao categorizar os defeitos, passamos da adivinhação para a resolução de problemas específicos. Isto permite-nos analisar e melhorar sistematicamente o processo de fundição, garantindo que as peças cumprem as especificações exigidas pelos nossos clientes.

A classificação dos defeitos pela sua origem - enchimento, solidificação ou gás - é essencial. Esta abordagem sistemática fornece uma estrutura de diagnóstico clara, permitindo que os engenheiros identifiquem e resolvam as causas de raiz de forma eficaz, o que melhora a qualidade das peças e reduz o desperdício.

Em que é que o molde permanente e a fundição em areia diferem na aplicação?

Escolher entre o molde permanente e a fundição em areia é uma decisão fundamental. Tem um impacto direto no orçamento do seu projeto, no calendário e na qualidade da peça final. Cada método tem vantagens claras para situações específicas.

Para o ajudar a decidir, é melhor compará-los diretamente. Os principais factores incluem o volume de produção, o custo das ferramentas e as caraterísticas da peça final. Vejamos uma análise simples.

Principais factores práticos

Uma comparação lado a lado torna muito mais clara a melhor escolha para a sua aplicação.

| Fator | Fundição em molde permanente | Fundição em areia |

|---|---|---|

| Volume de produção | Médio a alto (1.000+ peças) | Baixa a média (1 a 1.000 partes) |

| Custo das ferramentas | Investimento inicial elevado | Baixo investimento inicial |

| Acabamento da superfície | Liso (100-400 µin Ra) | Áspero (250-1000 µin Ra) |

| Precisão dimensional | Elevado (±0,015 in.) | Baixa (±0,030 in.) |

| Complexidade alcançável | Moderado; limitado pela libertação de bolor | Elevado; possibilidade de núcleos internos complexos |

A tabela de comparação dá uma óptima visão geral, mas o "porquê" por detrás destes números é onde se encontram as verdadeiras ideias. Na PTSMAKE, guiamos os clientes diariamente através destas soluções. A decisão não tem apenas a ver com o custo; tem a ver com o valor a longo prazo e o desempenho do produto.

Volume de produção e dinâmica de custos

O elevado custo inicial das ferramentas para moldes permanentes pode ser intimidante. No entanto, este custo é distribuído por milhares de peças. Isto torna o preço por peça muito competitivo na produção em massa. Para a criação de protótipos ou pequenas séries, as ferramentas de baixo custo da fundição em areia são imbatíveis.

Qualidade e precisão

A fundição em molde permanente, frequentemente designada por fundição por gravidade, utiliza um molde de metal. Isto permite um processo mais rápido taxa de solidificação7, o que cria uma estrutura de grão mais fino. Os nossos testes mostram que isto resulta frequentemente em propriedades mecânicas superiores. O molde liso também proporciona um acabamento superficial muito melhor, reduzindo a necessidade de maquinação secundária.

Considerações sobre a complexidade do projeto

Embora os moldes permanentes ofereçam precisão, têm limites. Os cortes inferiores e as passagens internas complexas podem ser difíceis. A fundição em areia brilha aqui. Uma vez que o molde de areia e os núcleos são destruídos após a utilização, é possível obter geometrias internas incrivelmente complexas que são impossíveis com um molde de metal reutilizável.

Na essência, a sua escolha resume-se a um equilíbrio. A fundição em areia proporciona flexibilidade a baixo custo para protótipos e peças complexas e de baixo volume. A fundição em molde permanente oferece precisão, acabamento superior e eficiência de custos para produção de grandes volumes.

Quais são os diferentes processos de pós-fundição e as suas finalidades?

Um molde em bruto raramente é o produto final. É o ponto de partida. Os processos de pós-fundição são cruciais. Transformam uma peça em bruto num componente funcional.

Estas operações secundárias são essenciais. Garantem que a peça cumpre todas as especificações do projeto. Isto inclui a resistência, as dimensões e o aspeto.

Vamos explorar os passos mais comuns.

| Funcionamento | Objetivo primário |

|---|---|

| Desengorduramento/remoção do riser | Remover o material em excesso |

| Tratamento térmico | Melhorar as propriedades mecânicas |

| Maquinação | Obter dimensões finais e precisas |

| Acabamento de superfícies | Melhorar a qualidade e o aspeto da superfície |

Depois de uma peça sair do molde, começa o verdadeiro trabalho. Estas operações secundárias não são opcionais. São vitais para criar um produto final fiável. Cada etapa tem um objetivo distinto e importante.

Limpeza inicial: Remoção da comporta e do riser

O primeiro passo é sempre a limpeza. Removemos o sistema de fecho e os risers. Estes são canais que permitem que o metal fundido flua para o molde. São necessários para a fundição, mas não fazem parte do projeto final. Isto é frequentemente feito com serras ou rebarbadoras.

Força de construção: Tratamento térmico

Muitas ligas, especialmente as de alumínio, requerem tratamento térmico. A têmpera T6 é um exemplo comum. Envolve um processo de Solucionando8 e envelhecimento. Isto aumenta significativamente a resistência e a dureza do material. Sem isso, a peça não teria o desempenho pretendido sob tensão.

Atingir a precisão: Maquinação

A fundição por si só não consegue alcançar tolerâncias muito apertadas. Para peças feitas com métodos como Gravity Casting, a maquinação é fundamental. Na PTSMAKE, utilizamos a maquinagem CNC. Isto permite-nos criar caraterísticas precisas. Pense em furos roscados, superfícies planas e diâmetros exactos. Isto garante que a peça se encaixa perfeitamente na sua montagem.

O toque final: Acabamento de superfícies

O acabamento de superfícies melhora tanto a função como a estética. Pode preparar uma superfície para pintura ou revestimento. Também remove quaisquer imperfeições.

| Método de acabamento | Resultado |

|---|---|

| Jateamento | Cria um acabamento mate limpo e uniforme |

| Anodização | Adiciona uma camada resistente à corrosão (para alumínio) |

| Revestimento em pó | Aplica um acabamento duradouro e decorativo |

| Polimento | Cria uma superfície lisa e reflectora |

Estes processos de pós-fundição são críticos. Fazem a ponte entre uma fundição em bruto e um componente acabado de elevado desempenho. Cada passo acrescenta valor, assegurando que a peça final é forte, precisa e está pronta a ser utilizada.

Uma lista de verificação prática de DFM para fundição por gravidade

A sua peça está realmente pronta para a fundição por gravidade? Uma simples lista de verificação pode poupar-lhe dores de cabeça mais tarde. O design para a capacidade de fabrico (DFM) é fundamental.

Ajuda a identificar potenciais problemas numa fase inicial. Podemos evitar alterações dispendiosas do molde e atrasos na produção.

Principais factores geométricos

Espessura da parede

Assegurar que a espessura da parede é tão uniforme quanto possível. Isto evita defeitos causados por taxas de arrefecimento irregulares.

Ângulos de projeto

Os ângulos de inclinação adequados são essenciais para a ejeção das peças. Sem eles, as peças podem ficar presas no molde.

| Tipo de caraterística | Ângulo de inclinação recomendado |

|---|---|

| Paredes exteriores | 1-3 Graus |

| Paredes internas | 2-5 Graus |

| Bolsos fundos | 3+ Graus |

Vamos aprofundar-nos numa lista de verificação mais abrangente. Na PTSMAKE, utilizamos um processo semelhante para rever cada desenho antes de pensarmos sequer em cortar um molde. Esta abordagem proactiva garante uma produção mais suave para os nossos clientes.

Considerações avançadas sobre DFM

Transições de secção

Evitar mudanças bruscas de espessura. Utilize raios e filetes generosos para misturar as secções de forma suave. Isto minimiza os pontos de concentração de tensão e a possibilidade de fissuração. Os cantos afiados são uma das principais fontes de falha na fundição.

Costeletas e chefes

Conceber as nervuras de modo a serem mais finas do que as paredes que suportam. Isto evita marcas de afundamento na superfície da peça. Seguir esta regra mantém a qualidade estética e estrutural de uma peça.

| Elemento de conceção | Más práticas | Boas práticas |

|---|---|---|

| Mudança de secção | Canto agudo de 90° | Misturado com um raio grande |

| Altura da costela | > 3x a espessura da parede | < 1,5x a espessura da parede |

| Chefes | Secções sólidas e espessas | Coroado para manter a parede |

Caraterísticas internas e cortes inferiores

Minimizar as caraterísticas internas complexas. Estas requerem frequentemente núcleos complexos e dispendiosos. Os cortes inferiores devem ser totalmente evitados, se possível, uma vez que acrescentam uma complexidade e um custo significativos ao projeto do molde. Durante a fase de projeto, trabalhamos frequentemente com os clientes para eliminar os cortes inferiores sem comprometer a função. Isto é fundamental para o controlo dos custos. Um projeto adequado também tem em conta retração volumétrica9, A peça final cumpre as especificações dimensionais.

Uma lista de controlo de design para a capacidade de fabrico (DFM) é uma ferramenta vital. Ajuda-o a avaliar a espessura da parede, os ângulos de inclinação e a complexidade. Isto assegura que a sua peça é optimizada para o processo de fundição por gravidade, evitando erros dispendiosos e melhorando a qualidade da peça.

Como é que se diagnostica sistematicamente a causa da porosidade de retração?

Um fluxograma de diagnóstico é a minha ferramenta de eleição. Substitui a adivinhação por um processo lógico. Este método ajuda-nos a poupar tempo e material.

Em primeiro lugar, é necessário identificar a localização exacta da porosidade. Este simples passo fornece a pista mais importante.

Principais perguntas iniciais

O defeito está numa secção pesada da peça fundida? Ou está localizado longe do riser ou do portão? A resposta orienta os seus próximos passos. Isto é vital em processos como a fundição por gravidade.

Caminho de diagnóstico inicial

| Porosidade Localização | Hipótese inicial |

|---|---|

| Secção pesada/espessa | Alimentação inadequada |

| Longe do Riser | Solidificação prematura |

| Perto do Ingate | Problema com o sistema de comportas |

Esta abordagem estruturada reduz rapidamente as potenciais causas de raiz.

Analisar o percurso de alimentação

Um fluxograma simplifica problemas complexos. Digamos que encontra porosidade numa secção espessa. Esta peça arrefece por último. Precisa de um fornecimento constante de metal fundido para compensar a contração.

Se este fornecimento for cortado, forma-se um vazio. Isto aponta diretamente para um problema de alimentação inadequada. O riser pode ser demasiado pequeno ou ter congelado demasiado cedo.

Conceção inadequada do riser

Agora, considere a porosidade longe do riser. Isto sugere que o metal viajou uma longa distância. É provável que tenha começado a solidificar antes de chegar ao destino final. O caminho de alimentação é insuficiente.

No nosso trabalho no PTSMAKE, analisamos a geometria da peça. Uma secção com uma maior Módulo de solidificação10 arrefecerá mais lentamente. Deve ser alimentado por um riser com um módulo ainda mais elevado. Isto assegura que o riser é a última peça a congelar.

Matriz de decisão de diagnóstico

| Observação | Causa provável | Área de investigação primária |

|---|---|---|

| Porosidade em secção espessa isolada | Alimentação local deficiente | Tamanho e colocação do riser |

| Porosidade ao longo de uma parede fina | Restrição do percurso do fluxo | Conceção de portões e corredores |

| Porosidade perto do riser | O riser não está a funcionar | Desenho ou material do braço do riser |

Seguindo esta lógica, eliminamos metodicamente as variáveis. Isto leva a uma solução precisa e eficaz, evitando ajustes dispendiosos de tentativa e erro.

Um fluxograma de diagnóstico começa com a localização do defeito. Esta pista visual orienta-o sistematicamente para a causa principal, distinguindo eficazmente entre caminhos de alimentação deficientes e uma conceção defeituosa do tubo ascendente, o que simplifica todo o processo de resolução de problemas para a sua equipa.

Que controlos de qualidade são essenciais durante a produção?

As verificações durante o processo são a espinha dorsal do controlo de qualidade. São efectuados diretamente no local de produção. Permitem-nos detetar os problemas numa fase inicial, antes de se tornarem problemas graves. Trata-se de uma prevenção proactiva.

Verificação de parâmetros críticos

O controlo das variáveis é fundamental no fabrico. Para um processo como a fundição por gravidade, a temperatura é tudo. Temos de verificar constantemente a temperatura de fusão. Isto assegura o fluxo e a solidificação corretos do metal.

O quadro seguinte apresenta alguns controlos-chave.

| Ponto de controlo | Objetivo | Frequência |

|---|---|---|

| Temperatura de fusão | Assegura a fluidez e evita defeitos | Contínuo/Por lote |

| Temperatura do molde | Afecta a taxa de arrefecimento e o acabamento da peça | Por configuração |

| Tempo de ciclo | Mantém a consistência do processo | Contínuo |

Controlos de primeira saída e controlos dimensionais

Inspeccionamos visualmente a primeira peça de cada série. Esta fundição "inicial" diz-nos muito. Procuramos falhas na superfície ou preenchimentos incompletos. Depois, verificamos as dimensões críticas com ferramentas de precisão. Isto confirma que a configuração está correta.

O poder da monitorização contínua

Um único controlo é apenas um instantâneo. O verdadeiro controlo de qualidade resulta de uma monitorização consistente. Não é suficiente verificar a primeira peça. Temos de monitorizar os parâmetros do processo ao longo de toda a produção. Esta consistência é o que separa as peças boas das óptimas.

No PTSMAKE, controlamos estes parâmetros em tempo real. Esta abordagem ajuda-nos a manter a estabilidade. Garante que a milésima peça é idêntica à primeira. Esta vigilância constante evita desvios e variações. Qualquer desvio desencadeia um alerta imediato para correção.

Porque é que as verificações durante o processo são mais importantes do que a inspeção final

Confiar apenas na inspeção final é um erro dispendioso. Significa que já gastou tempo e recursos a fabricar peças defeituosas. As verificações durante o processo têm a ver com a incorporação da qualidade no produto desde o início.

Esta abordagem proactiva ajuda-nos a compreender a nossa estabilidade de fabrico. Na nossa experiência, isto é crucial para avaliar capacidade de processamento11 a longo prazo. Um processo estável produz sempre resultados previsíveis e de alta qualidade. Reduz o desperdício e o retrabalho, poupando tempo e dinheiro.

| Aspeto | Proactivo (em processo) | Reativo (Final) |

|---|---|---|

| Foco | Prevenção de defeitos | Deteção de defeitos |

| Impacto nos custos | Baixo (pequenos ajustes) | Elevada (refugo, retrabalho) |

| Eficiência | Elevado | Baixa |

| Impacto no cliente | Qualidade consistente | Risco de atrasos |

Os controlos durante o processo não são negociáveis. A verificação da temperatura, a inspeção da primeira fundição e a monitorização dos parâmetros garantem que cada componente cumpre as especificações. Esta abordagem pró-ativa evita defeitos e incorpora a qualidade diretamente no processo de fabrico, garantindo resultados fiáveis e consistentes.

Como é que adaptaria um processo a uma liga nova e desconhecida?

Enfrentar uma nova liga requer uma estratégia clara. Não se pode simplesmente utilizar o processo antigo e esperar pelo melhor.

Tudo começa com a investigação. Analisamos a folha de dados do material da liga. Qual é o seu ponto de fusão? Quanto é que encolhe?

Após a investigação, planeamos pequenos ensaios. O segredo é ajustar um parâmetro de cada vez. Isto ajuda-nos a encontrar a janela de processo perfeita sem criar confusão. É uma abordagem metódica.

| Foco inicial da investigação | Principais dados |

|---|---|

| Propriedades térmicas | Ponto de fusão, temperatura de vazamento |

| Propriedades físicas | Densidade, taxa de retração |

| Propriedades mecânicas | Dureza prevista, resistência à tração |

A ficha de dados de um material é um ótimo ponto de partida. Mas é apenas teoria. O fabrico no mundo real introduz variáveis que a ficha de dados não consegue prever. No PTSMAKE, colmatamos esta lacuna com ensaios sistemáticos.

A fase de teste: Um passo de cada vez

Começamos com testes pequenos e controlados. O princípio fundamental é alterar apenas uma variável em cada teste. Se ajustar a temperatura e a pressão ao mesmo tempo, não saberá qual a alteração que fez a diferença. Esta abordagem metódica é crucial.

Para um processo como a fundição por gravidade, a intervalo de solidificação12 influencia profundamente o resultado. Uma gama mais ampla pode exigir um arrefecimento mais lento para evitar defeitos.

Estabelecendo a nova janela de processo

O nosso objetivo é definir uma janela de processo estável. Isto significa identificar os limites superior e inferior para os parâmetros-chave. Garante uma qualidade consistente para cada peça.

| Parâmetro a testar | Gama de ajuste | Objetivo |

|---|---|---|

| Temperatura de vazamento | +/- 5% do recomendado | Otimizar a fluidez e reduzir os defeitos |

| Temperatura do molde | +/- 10°C em relação à linha de base | Controlo da taxa de arrefecimento |

| Método de arrefecimento | Arrefecimento a ar vs. arrefecimento controlado | Aperfeiçoar a estrutura do grão |

Estes testes fornecem um roteiro fiável. Transforma uma liga desconhecida numa parte previsível do nosso processo de produção.

Uma adaptação bem sucedida depende de duas etapas. Em primeiro lugar, realizar uma investigação exaustiva sobre as propriedades da liga. Em segundo lugar, utilizar ensaios sistemáticos e de variável única para estabelecer uma nova janela de processo fiável. Isto minimiza o risco e garante a qualidade.

Dada uma peça complexa, como é que se decide a sua orientação?

O trabalho de adivinhação não tem lugar no fabrico de precisão. Para peças complexas, a escolha da orientação correta é uma decisão calculada. Utilizamos uma matriz de decisão.

Esta ferramenta ajuda-nos a avaliar sistematicamente as opções. Elimina preconceitos e concentra-se em factos técnicos.

Critérios-chave de avaliação

Classificamos cada orientação potencial em função de factores-chave.

| Critério | Importância | Objetivo |

|---|---|---|

| Superfícies críticas | Elevado | Acabamento impecável, colocado em arrasto |

| Secções pesadas | Elevado | Fácil de levantar, evita o encolhimento |

| Ventilação | Médio | Permitir que o gás se escape facilmente |

Esta abordagem estruturada garante que fazemos sempre a melhor escolha. Equilibra as necessidades concorrentes para um resultado bem sucedido.

Uma matriz de decisão transforma um puzzle complexo num caminho claro. Obriga-nos a quantificar o que muitas vezes parece ser intuição. Vamos analisar os critérios para esta avaliação.

Colocação de superfícies críticas no arrastamento

O arrasto é a metade inferior do molde. Quaisquer impurezas no metal fundido tendem a flutuar para o topo, ou para a tampa.

Ao colocar superfícies cosmeticamente importantes ou de tolerância apertada no arrasto, garantimos que são formadas com o material mais limpo. Isto minimiza os defeitos de superfície e reduz o retrabalho.

Posicionamento de secções pesadas para risering

As secções pesadas arrefecem mais lentamente do que as paredes finas. Sem uma fonte de metal fundido, isto pode levar a defeitos à medida que o material se contrai. É aqui que retração volumétrica13 é um fator crítico a gerir.

Orientamos a peça de modo a que estas secções fiquem no alto. Isto facilita a adição de risers por cima delas. Os risers actuam como reservatórios, alimentando a peça à medida que esta solidifica. Este processo é crucial em métodos como a fundição por gravidade.

Assegurar uma ventilação correta

O ar ou gás retido é uma receita para o desastre. Provoca porosidade, criando pontos fracos na peça final.

Os pontos altos na cavidade do molde são armadilhas naturais para o gás. A orientação deve proporcionar um caminho livre para que as aberturas de ventilação sejam colocadas nestes pontos mais altos, permitindo que o ar saia à medida que o metal enche o molde.

| Opção de orientação | Superfície crítica (Pontuação 1-5) | Acesso de risco (Pontuação 1-5) | Facilidade de ventilação (Pontuação 1-5) | Pontuação total |

|---|---|---|---|---|

| Opção A | 5 | 3 | 3 | 11 |

| Opção B | 3 | 5 | 4 | 12 |

| Opção C | 4 | 4 | 5 | 13 |

Com base na matriz, a opção C fornece o resultado mais equilibrado para esta peça hipotética.

Uma matriz de decisão transforma uma escolha complexa num processo lógico e orientado por dados. Equilibra a qualidade da superfície, a integridade estrutural e a prevenção de defeitos para encontrar a orientação ideal da peça, garantindo resultados consistentes e de alta qualidade.

Como é que se resolve o problema de uma fundição com vários defeitos que interagem entre si?

Quando uma peça de fundição tem vários defeitos, é fácil perdermo-nos. Pode corrigir-se um problema, mas descobre-se que outro se agrava. O segredo é deixar de andar atrás dos sintomas. É necessário um método estruturado de resolução de problemas.

Isto significa encontrar primeiro o defeito principal. Este é o problema que causa a maioria das rejeições. Ao concentrar os seus esforços neste ponto, muitas vezes resolve automaticamente outros defeitos secundários. Isto poupa tempo e recursos.

| Abordagem de resolução de problemas | Resultado |

|---|---|

| Correcções aleatórias | Resultados imprevisíveis, esforço desperdiçado |

| Método estruturado | Eficiente, fiável, resolve as causas profundas |

O poder de uma abordagem sistemática

Uma abordagem sistemática transforma o caos num processo claro. Comece por recolher dados. Qual é o defeito mais comum? É a porosidade, a contração ou outra coisa qualquer? Os números apontam-lhe para o defeito principal. Não se limite a adivinhar.

Depois de a identificar, começa o verdadeiro trabalho: a análise da causa principal. Em vez de se limitar a corrigir o problema à superfície, é necessário ir mais fundo para encontrar a causa fundamental. Trata-se de compreender a cadeia causal14 em que um problema conduz diretamente a outros.

Por exemplo, num processo de fundição por gravidade, a temperatura de vazamento inadequada pode ser a causa principal. Isto pode levar a um defeito primário como a porosidade. Esta porosidade, por sua vez, pode causar um defeito secundário, como um acabamento superficial deficiente ou uma resistência mecânica reduzida. A correção da temperatura resolve os três problemas.

No PTSMAKE, utilizamos este método para dissecar questões complexas. Garante que não nos limitamos a resolver o problema por agora, mas evitamos que se repita.

Exemplo de defeito primário vs. secundário

| Causa principal | Defeito primário | Defeito secundário |

|---|---|---|

| Baixa temperatura do molde | Fechamento a frio | Preenchimento incompleto |

| Gás aprisionado | Porosidade do gás | Bolhas, mau acabamento |

| Barreiras inadequadas | Retração | Fissuras, deformações |

Para resolver os defeitos em interação, adotar um método estruturado. Em primeiro lugar, identifique o defeito principal que está a causar o maior número de rejeições. De seguida, encontre e corrija a sua causa principal. Esta abordagem disciplinada resolve frequentemente problemas secundários em simultâneo, conduzindo a uma solução mais eficiente e permanente.

Como justificaria a mudança da fundição em areia para a fundição em molde permanente?

A mudança da fundição em areia para a fundição em molde permanente requer um caso de negócio sólido. Não se trata apenas de comparar cotações iniciais. É preciso analisar o custo total por peça.

Esta abordagem baseada em dados revela o verdadeiro valor a longo prazo. Vamos analisar os principais factores financeiros que deve considerar antes de tomar uma decisão.

Principais considerações sobre os custos

| Fator | Fundição em areia | Fundição em molde permanente |

|---|---|---|

| Custo das ferramentas | Baixa | Elevado |

| Trabalho por peça | Elevado | Baixa |

| Taxa de sucata | Mais alto | Inferior |

| Maquinação | Frequentemente necessário | Mínimo a nenhum |

Analisar as principais vantagens e desvantagens

Uma análise exaustiva deve ponderar o elevado investimento inicial no molde em relação às poupanças operacionais a longo prazo. A justificação assenta na compreensão destes compromissos e na forma como estes afectam os seus resultados ao longo de todo o ciclo de vida do produto. É aqui que muitas equipas cometem erros de cálculo.

Taxa de produção e mão de obra

Os moldes permanentes permitem tempos de ciclo mais rápidos. Na nossa experiência com clientes, este facto pode reduzir drasticamente o custo de mão de obra atribuído a cada peça. Um maior potencial de automatização reduz ainda mais este custo, tornando-o muito eficiente para produções de grande volume.

Resíduos e qualidade dos materiais

A fundição em molde permanente, frequentemente um tipo de fundição por gravidade, produz peças com acabamento superficial e precisão dimensional superiores. Isto reduz significativamente o desperdício de material proveniente de sucata.

Também minimiza a necessidade de operações de maquinagem secundária dispendiosas, que é um custo oculto importante na fundição em areia. A chave é calcular corretamente o amortização15 do molde durante todo o ciclo de produção.

Repartição do impacto dos custos

| Métrica | Impacto da fundição em areia | Impacto permanente do molde |

|---|---|---|

| Investimento em ferramentas | Barreira inicial reduzida | Custo inicial elevado |

| Velocidade de produção | Ciclos mais lentos | Ciclos mais rápidos, maior rendimento |

| Pós-processamento | É necessária mais maquinagem | Menos maquinagem, melhor acabamento |

| Custo total | Mais barato para um volume reduzido | Mais barato para grandes volumes |

Um caso de negócio baseado em dados é vital. Envolve a análise do custo total por peça, tendo em conta as ferramentas, as taxas de produção, a mão de obra e as melhorias de qualidade. Esta visão abrangente garante que a sua decisão de mudar é financeiramente sólida e estrategicamente benéfica a longo prazo.

Como se implementa um plano de controlo de processos para uma peça de grande volume?

O Controlo Estatístico do Processo (SPC) é essencial para peças de grande volume. Fornece a estrutura para monitorizar e manter a consistência.

O primeiro passo é identificar os parâmetros críticos do processo. Estas são as variáveis que têm um impacto direto na qualidade.

Em seguida, são estabelecidos limites de controlo para definir a variação aceitável. É então criado um plano de reação claro para quaisquer desvios. Isto assegura uma gestão proactiva da qualidade.

Apresenta-se de seguida uma repartição simples dos elementos-chave do CPE.

| Elemento | Objetivo |

|---|---|

| Parâmetros críticos | Concentre-se no que realmente afecta a qualidade das peças. |

| Limites de controlo | Definir a variação natural do processo. |

| Plano de reação | Fornecer instruções claras para os desvios. |

A conceção de um plano SPC eficaz requer uma abordagem sistemática. Não se trata apenas de recolher dados; trata-se de utilizar esses dados para tomar decisões inteligentes e prevenir defeitos antes que eles ocorram. Esta atitude proactiva é a pedra angular do controlo de qualidade moderno.

Identificação de parâmetros críticos do processo

A base de qualquer plano SPC é saber o que medir. Não se pode monitorizar tudo. Concentre-se nos poucos parâmetros que têm o maior impacto na peça final.

Num processo como a fundição por gravidade, a temperatura do alumínio fundido é um parâmetro crítico. Se for demasiado alta ou demasiado baixa, pode afetar o fluxo e a integridade estrutural do material.

Na PTSMAKE, colaboramos com os nossos clientes durante a fase de conceção. Identificamos estas caraterísticas críticas e processamos as entradas em conjunto. Isto assegura que o nosso plano de controlo é focado e eficaz.

Estabelecimento de limites de controlo com gráficos

As cartas de controlo são as principais ferramentas do CEP. Ajudam a visualizar o desempenho do processo ao longo do tempo. Para variáveis como a temperatura ou a pressão, são normalmente utilizados os gráficos X-bar e R.

O gráfico de barras X rastreia a média dos subgrupos, mostrando a centralização do processo. O gráfico R rastreia o intervalo dentro dos subgrupos, indicando a variabilidade do processo.

Estes limites são calculados a partir dos dados do seu próprio processo. Eles representam a voz do processo. Isto ajuda a distinguir a variação normal de Variação de causa atribuível16 que sinaliza um problema.

Criar um plano de reação claro

Uma carta de controlo é inútil sem um plano de reação. Este plano detalha os passos exactos a tomar quando um processo fica fora de controlo. Elimina a adivinhação durante a produção.

| Estado | Ação imediata | Ação de acompanhamento |

|---|---|---|

| Ponto fora do limite de controlo | Parar a produção. Colocar em quarentena as peças suspeitas. | Investigar a fonte (por exemplo, máquina, operador). |

| Uma tendência ou padrão claro | Alertar o engenheiro de processos. Não ajustar. | Analisar os dados para identificar a causa da mudança. |

Um plano de reação bem definido minimiza a produção de peças não conformes. Transforma rapidamente os dados em acções corretivas.

Um plano SPC sólido assenta em três pilares: identificar parâmetros críticos, estabelecer limites de controlo estatístico e definir planos de reação claros. Esta estrutura faz com que o controlo de qualidade passe de uma inspeção reactiva para uma gestão proactiva do processo, o que é essencial para o sucesso do fabrico de grandes volumes.

Descubra soluções superiores de fundição por gravidade com o PTSMAKE

Pronto para peças de fundição por gravidade sem falhas e suporte especializado? Confie no PTSMAKE para fornecer precisão, velocidade e qualidade para seu próximo projeto. Entre em contato conosco agora para obter uma cotação personalizada - vamos construir o sucesso juntos com um parceiro de fabricação em que você pode confiar!

Descubra como esta pressão é crítica para peças fundidas sem defeitos e detalhadas. ↩

Compreender como este crescimento de cristais afecta as propriedades mecânicas finais da peça fundida. ↩

Saiba como esta força afecta a integridade da fundição e descubra estratégias para a gerir eficazmente nos seus projectos. ↩

Descubra como o design do sistema de comportas garante um fluxo de metal ótimo e a integridade da fundição. ↩

Descubra como a formação de cristais metálicos durante o arrefecimento afecta as propriedades mecânicas e a resistência geral de uma peça. ↩

Explore os mecanismos microestruturais que afectam diretamente a resistência da fundição e os pontos de falha. ↩

Descubra como a solidificação afecta a resistência do material e a integridade geral da peça. ↩

Saiba como este ciclo crítico de aquecimento e arrefecimento liberta todo o potencial do seu material fundido. ↩

Compreender como a contração do material afecta as dimensões finais e a integridade das suas peças fundidas. ↩

Saiba como este parâmetro crítico influencia diretamente a conceção da fundição e a prevenção de defeitos. ↩

Saiba como esta métrica prevê se o seu processo pode cumprir consistentemente as especificações de qualidade. ↩

Compreender como esta propriedade afecta os defeitos de fundição e a qualidade da peça final. ↩

Compreender como este efeito de arrefecimento cria vazios e como a conceção adequada o contraria para peças sólidas. ↩

Saiba como um defeito pode desencadear outro para melhorar as suas capacidades de diagnóstico. ↩

Compreender como distribuir os custos das ferramentas pelo volume de produção para calcular o verdadeiro custo por peça. ↩

Compreender como encontrar problemas específicos e corrigíveis que causam instabilidade e defeitos no processo. ↩