Está a ter dificuldades em conceber um dissipador de calor extrudido eficaz para a sua eletrónica de alta potência? Muitos engenheiros enfrentam desafios de gestão térmica quando as soluções de arrefecimento personalizadas requerem especificações precisas, uma seleção de materiais optimizada e conhecimentos de fabrico que os dissipadores de calor standard não conseguem fornecer.

A conceção de dissipadores de calor extrudidos personalizados requer a compreensão das propriedades das ligas de alumínio, das limitações da extrusão, dos princípios de eficiência das aletas e das especificações de fabrico adequadas para criar soluções de gestão térmica rentáveis para aplicações de arrefecimento de componentes electrónicos.

Já trabalhei em centenas de projectos de gestão térmica no PTSMAKE e vou acompanhá-lo ao longo de todo o processo, desde a seleção do material até às especificações finais. Este guia abrange os fundamentos de engenharia de que necessita para conceber dissipadores de calor extrudidos fabricáveis que funcionem efetivamente.

Porque é que a extrusão é o processo padrão para os dissipadores de calor em alumínio?

Quando falamos de dissipadores de calor em alumínio, a extrusão é quase sempre o primeiro processo que nos vem à cabeça. É a escolha por defeito por uma razão simples: equilibra na perfeição o custo, o desempenho e a flexibilidade de conceção para a maioria das aplicações.

A harmonia entre material e processo

As ligas de alumínio como 6061 e 6063 são altamente maleáveis. Esta propriedade torna-as ideais para a extrusão. Podemos empurrar o material através de uma matriz para criar perfis de aletas complexos. Este processo é rápido e eficiente.

Uma comparação rápida

| Processo | Vantagem chave | Melhor para |

|---|---|---|

| Extrusão | Rentável | Peças lineares e de grande volume |

| Fundição | Formas 3D complexas | Aplicações de baixa tensão |

| Maquinação CNC | Alta precisão | Protótipos, formas personalizadas |

Um olhar mais profundo sobre as opções de fabrico

Embora a extrusão seja dominante, é crucial compreender porque é que os outros métodos não são a escolha certa. Cada processo tem compensações que afectam o desempenho e o custo do dissipador de calor extrudido final.

Limitações da fundição

A fundição pode criar formas complexas e tridimensionais. No entanto, o material resultante tem frequentemente vazios microscópicos ou porosidade. Isto reduz a sua condutividade térmica em comparação com o alumínio sólido extrudido. O acabamento da superfície também é mais áspero, o que pode dificultar a transferência térmica sem processamento secundário.

O custo da maquinagem CNC

A maquinagem CNC oferece uma precisão incrível. Na PTSMAKE, utilizamo-la para protótipos e geometrias altamente complexas. Mas para perfis simples e lineares de dissipadores de calor, é subtractiva. Isto significa que corta o material, o que cria um desperdício significativo e demora muito mais tempo. O custo por unidade torna-se proibitivo para a produção de grandes volumes. As propriedades do material também podem ser ligeiramente anisotrópico1 após a extrusão, um fator que temos sempre em conta.

O ponto ideal de extrusão

A extrusão atinge o ponto ideal. Produz perfis longos e contínuos com excelente acabamento superficial e integridade do material. Depois, só precisamos de os cortar no comprimento necessário. Esta eficiência é incomparável para projectos de dissipadores de calor padrão.

| Caraterística | Extrusão | Fundição | Maquinação CNC |

|---|---|---|---|

| Custo das ferramentas | Moderado | Elevado | Baixo (sem ferramentas) |

| Preço por peça | Baixa | Baixo-Moderado | Elevado |

| Resíduos de materiais | Baixa | Baixa | Elevado |

| Condutividade térmica | Excelente | Bom | Excelente |

| Complexidade da conceção | Linear 2D | Alta 3D | Muito elevado 3D |

A extrusão é a norma para os dissipadores de calor de alumínio, porque proporciona o melhor equilíbrio entre custo, desempenho térmico e velocidade de fabrico para projectos lineares. Embora a fundição e a maquinagem CNC tenham as suas utilizações específicas, não conseguem igualar a eficiência global da extrusão para a maioria das aplicações.

Que ligas de alumínio são principalmente utilizadas para extrusão e porquê?

Quando se fala de extrusão de alumínio, há duas ligas que se destacam: 6063 e 6061. São os materiais de eleição da indústria por uma razão.

Cada liga apresenta um equilíbrio distinto de propriedades. Compreender estas diferenças é crucial para qualquer projeto. Ajuda a selecionar o material certo para o desempenho e o orçamento.

Comparação das principais ligas

| Imóveis | Alumínio 6063 | Alumínio 6061 |

|---|---|---|

| Caraterística principal | Excelente extrudabilidade | Alta resistência |

| Acabamento da superfície | Muito bom | Bom |

| Força | Médio | Médio a elevado |

| Utilização comum | Arquitetónico, Dissipadores de calor | Componentes estruturais |

Um mergulho mais profundo na seleção de ligas

Escolher a liga certa é mais do que apenas olhar para uma folha de especificações. Trata-se de compreender as vantagens e desvantagens práticas para a sua aplicação específica.

O caso do alumínio 6063

O 6063 é frequentemente designado por "alumínio de arquitetura". Proporciona um acabamento de superfície excecionalmente suave logo após a extrusão. Isto torna-o perfeito para peças em que a aparência é importante.

A sua maior vantagem é a extrudabilidade superior. Isto permite-nos criar secções transversais muito complexas. Isto é vital para peças como perfis de dissipadores de calor extrudidos personalizados com aletas complexas. Mais aletas significam mais área de superfície e melhor arrefecimento.

Quando a resistência é fundamental: Alumínio 6061

Se o seu componente tiver de suportar um esforço mecânico significativo, o 6061 é o claro vencedor. Contém mais magnésio e silício, o que lhe confere maior resistência.

Esta durabilidade acrescida tem, no entanto, um custo. É mais difícil de extrudir, limitando a complexidade das formas que podemos obter. As propriedades finais da liga também dependem muito do seu processo de tratamento térmico. Isto é algo que controlamos cuidadosamente no PTSMAKE para cada projeto. O estado final do metal depende do seu designação da têmpera2, como o T6, que oferece a máxima resistência.

Compensações pormenorizadas de propriedades

| Fator | Alumínio 6063 | Alumínio 6061 |

|---|---|---|

| Extrudabilidade | Excelente | Bom |

| Condutividade térmica | ~218 W/m-K | ~180 W/m-K |

| Resistência à tração (T6) | ~241 MPa | ~310 MPa |

| Custo típico | Inferior | Ligeiramente superior |

| Melhor para | Perfis complexos, bom acabamento | Peças estruturais, alta tensão |

A escolha entre 6063 e 6061 é um compromisso clássico de engenharia. O 6063 oferece excelente extrudabilidade e acabamento, ideal para dissipadores de calor extrudidos complexos. O 6061 oferece uma resistência superior para as necessidades estruturais, mas com algumas restrições em termos de conceção e de custos.

Quais são os limites fundamentais do próprio processo de extrusão?

Todos os processos de fabrico têm as suas regras. A extrusão não é exceção. Estas não são diretrizes arbitrárias; são limites físicos fundamentais. São ditadas pelo fluxo de material, pressão e força da ferramenta.

Compreender estes condicionalismos é fundamental. Ajuda na conceção de um dissipador de calor extrudido prático e eficiente. Evita concepções que são impossíveis de produzir.

Principais restrições geométricas

Os limites mais críticos estão relacionados com a geometria da aleta. Isto inclui a espessura que uma aleta pode ter e a altura que pode atingir.

| Parâmetro | Limite típico | Impacto na conceção |

|---|---|---|

| Espessura mínima das alhetas | ~0,8 mm a 1,3 mm | As alhetas mais finas são mais difíceis de extrudir sem defeitos. |

| Altura máxima da alheta | Regido pelo rácio de aspeto | As alhetas mais altas podem deformar-se ou partir-se durante a extrusão. |

Estes números são um ponto de partida. Podem mudar consoante a liga específica e a prensa utilizada.

O principal desafio consiste em empurrar o alumínio através de uma matriz de aço. As forças envolvidas são imensas. Temos de considerar como é que o metal se comporta sob uma pressão tão extrema.

A física por detrás dos limites

Imagine forçar um material semi-sólido através de uma forma complexa. Se um canal de aleta na matriz for demasiado fino, o alumínio pode não fluir para ele corretamente. Isto leva a um perfil incompleto.

Se uma alheta for demasiado alta e fina, a "língua" de aço no molde que forma o espaço entre as alhetas pode partir-se. A pressão é simplesmente demasiado elevada para a ferramenta suportar. É por isso que o rácio de aspeto é tão importante. Um rácio mais elevado significa uma aleta mais alta e mais fina, o que coloca mais pressão sobre a matriz. Em alguns projectos anteriores, descobrimos que ultrapassar uma relação de 15:1 aumenta significativamente o risco de falha da ferramenta.

O próprio material também apresenta desafios. Fenómenos como morrer de inchaço3 pode alterar as dimensões finais à medida que o perfil sai da matriz, o que temos de ter em conta.

Relação de aspeto e desempenho térmico

A relação de aspeto tem um impacto direto no desempenho de um dissipador de calor. Um rácio de aspeto mais elevado significa geralmente mais área de superfície para dissipação de calor.

| Relação de aspeto | Produtibilidade | Desempenho térmico |

|---|---|---|

| Baixa (por exemplo, 6:1) | Fácil | Bom |

| Meio (por exemplo, 10:1) | Moderado | Melhor |

| Elevado (por exemplo, >15:1) | Difícil/Custo | O melhor, mas com rendimentos decrescentes |

Equilibrar o design térmico ideal com o que é fisicamente exequível é a verdadeira arte da engenharia de um dissipador de calor extrudido eficaz.

Os limites físicos da extrusão, tais como a espessura mínima das alhetas e o rácio de aspeto, restringem diretamente as possibilidades de conceção. Estas regras não são arbitrárias, mas baseiam-se na física dos materiais e na resistência das ferramentas, afectando diretamente o desempenho térmico final de uma peça.

Como é que a ‘eficiência das alhetas’ condiciona o design de um dissipador de calor extrudido?

A eficiência das alhetas mede a forma como uma alheta transfere calor. Compara a transferência de calor real com um cenário ideal.

Idealmente, uma aleta teria a mesma temperatura da base à ponta. Mas, na realidade, não é esse o caso. O calor flui da base quente. A ponta da aleta é sempre mais fria.

O problema das barbatanas mais altas

O simples facto de tornar as alhetas mais altas não garante um melhor desempenho. À medida que as alhetas ficam mais compridas, a diferença de temperatura entre a base e a ponta aumenta. Isto reduz a eficiência.

Uma alheta demasiado alta acrescenta material e peso. Mas pode não remover muito mais calor. Torna-se um ponto de retorno decrescente para o seu dissipador de calor extrudido.

Altura e espessura: Um ato de equilíbrio

A relação entre a altura das alhetas, a espessura e a eficiência é crucial. Temos de encontrar o equilíbrio correto para cada aplicação específica.

| Parâmetro | Efeito na eficiência das alhetas | Considerações sobre a conceção |

|---|---|---|

| Aumento da altura | Diminuições | Aumenta a área de superfície, mas também a resistência térmica. |

| Aumento da espessura | Aumentos | Reduz a resistência térmica, mas aumenta o peso e o custo. |

| Espaçamento das alhetas | Complexo | Afecta o fluxo de ar e a convecção. |

Mergulhar mais fundo nas restrições de design

O principal desafio é equilibrar a área de superfície com a resistência térmica. Uma alheta mais alta aumenta a área de superfície para convecção. Mas também aumenta o caminho que o calor tem de percorrer. Este caminho cria resistência.

Pense nisso como uma autoestrada. Uma autoestrada mais longa pode receber mais carros (área de superfície). Mas se for demasiado longa, o tráfego abranda (resistência) e menos carros chegam ao fim. Precisamos do comprimento ideal.

Uma barbatana ideal seria perfeitamente isotérmico4, ou seja, tem uma temperatura uniforme da base até à ponta. Este é o máximo teórico para a transferência de calor. O nosso objetivo ao conceber um dissipador de calor extrudido é aproximarmo-nos o mais possível deste ideal.

Soluções práticas para o fabrico

Na PTSMAKE, orientamos frequentemente os clientes relativamente a estes compromissos. Não se trata apenas de desempenho térmico. Trata-se também da capacidade de fabrico e do custo. As aletas mais finas e mais altas são mais difíceis de extrudir. Podem também ser mais frágeis.

Com base nos nossos testes, uma aleta bem proporcionada supera frequentemente uma aleta alta e fina mal concebida. A escolha do material, como a utilização de alumínio 6063, também influencia fortemente a eficiência final devido à sua condutividade térmica.

| Escolha do design | Impacto no desempenho | Impacto no custo/fabricação. |

|---|---|---|

| Barbatanas altas e finas | Área de superfície potencialmente elevada, menor eficiência. | Maior dificuldade de extrusão, maior custo. |

| Barbatanas curtas e grossas | Maior eficiência, menor área de superfície total. | Mais fácil de extrudir, custo potencialmente mais baixo. |

| Rácio optimizado | O melhor equilíbrio entre eficiência e área de superfície. | Dificuldade moderada, melhor preço. |

A eficiência das alhetas é um fator crítico de conceção. Obriga a um compromisso entre a altura, a espessura e o material da aleta. A simples maximização da altura das aletas é ineficaz e pode aumentar o custo e o peso sem melhorar o desempenho térmico de um dissipador de calor extrudido.

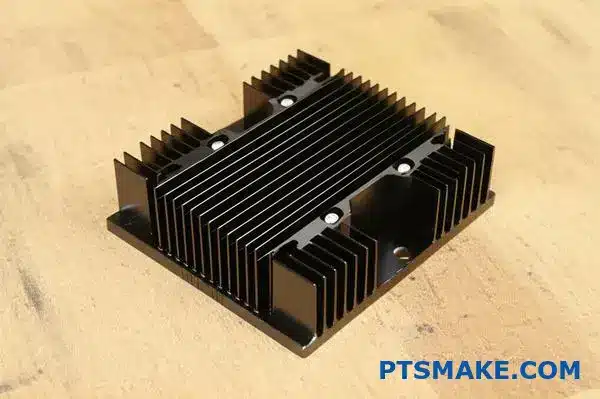

Qual é o principal objetivo da anodização de um dissipador de calor?

A anodização de um dissipador de calor tem duas funções principais. Não se trata apenas de aparência ou proteção básica. A sua principal vantagem é melhorar o desempenho térmico.

Aumentar a radiação de calor

Uma superfície de alumínio sem revestimento é um mau radiador de calor. A anodização, especialmente em preto, altera drasticamente esta situação. Aumenta a capacidade da superfície para irradiar o calor.

Para além do desempenho térmico

Este processo também cria uma camada dura e protetora. Esta camada protege contra a corrosão e oferece isolamento elétrico. Isto aumenta a durabilidade e a segurança.

| Caraterística | Alumínio nu | Alumínio anodizado preto |

|---|---|---|

| Radiação de calor | Fraco (Baixa Emissividade) | Excelente (Alta Emissividade) |

| Resistência à corrosão | Baixa | Elevado |

| Isolamento elétrico | Nenhum | Bom |

A anodização oferece mais do que um simples tratamento de superfície. Altera fundamentalmente as propriedades do dissipador de calor. Isto melhora tanto o seu desempenho como a sua fiabilidade. É um passo vital para qualquer dissipador de calor extrudido de alta qualidade.

Como a anodização aumenta a radiação de calor

Os dissipadores de calor perdem calor principalmente por convecção. Mas a radiação é também um fator chave. A camada anodizada tem uma superfície muito mais elevada emissividade5 do que o alumínio bruto. Isto permite-lhe irradiar o calor de forma mais eficaz para o ambiente.

O poder do preto

A anodização preta é a escolha mais popular por uma boa razão. As superfícies escuras e mate são as melhores para irradiar energia térmica. Um dissipador de calor anodizado a preto tem frequentemente um desempenho muito melhor do que um dissipador sem revestimento.

| Acabamento da superfície | Valor típico de emissividade |

|---|---|

| Alumínio polido | ~0.05 |

| Alumínio extrudido em bruto | ~0.09 |

| Alumínio anodizado preto | ~0.85 - 0.95 |

O escudo protetor da anodização

Para além do arrefecimento, a camada anodizada é um escudo forte. Torna-se parte do alumínio e não apenas um revestimento.

Combater a corrosão

Esta camada resiste muito bem à corrosão e à abrasão. Isto prolonga a vida útil do dissipador de calor, especialmente em ambientes difíceis. Mantém a peça a funcionar durante anos.

Propriedades de isolamento elétrico

O óxido de alumínio da anodização é um excelente isolante elétrico. Evita curto-circuitos se o dissipador de calor tocar noutras peças electrónicas. Esta é uma caraterística de segurança fundamental.

A anodização de um dissipador de calor é um processo de dupla finalidade. Aumenta significativamente o arrefecimento radiativo, especialmente com acabamentos pretos. Também adiciona uma camada robusta para resistência à corrosão e isolamento elétrico, garantindo um elevado desempenho e durabilidade a longo prazo para o componente.

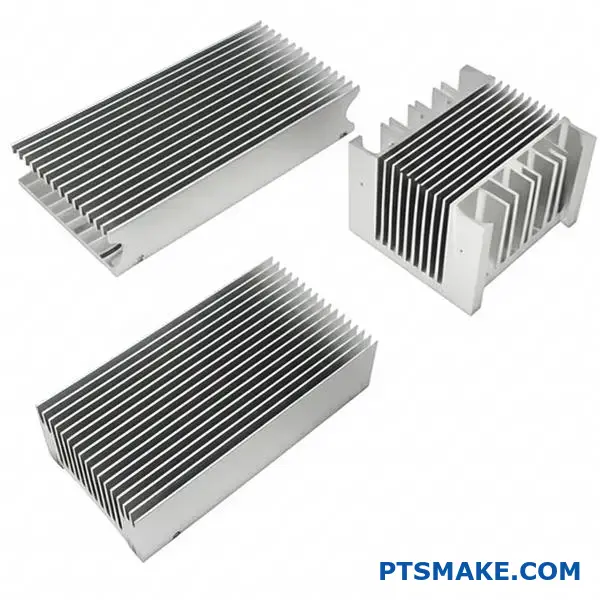

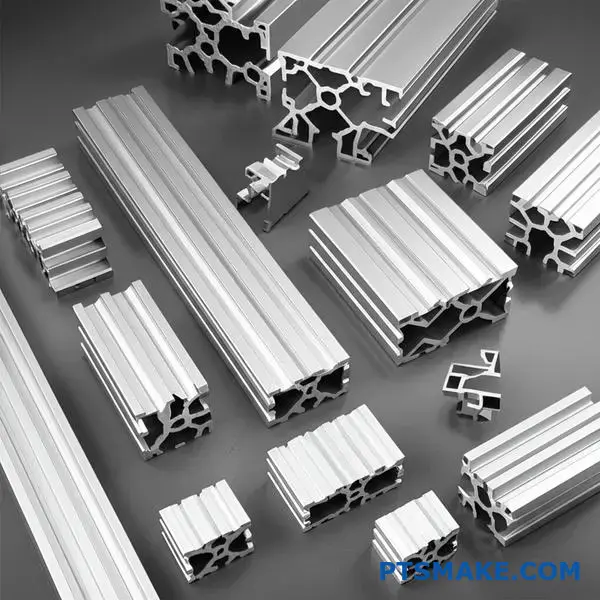

Quais são os tipos comuns de perfis de dissipadores de calor extrudidos?

A escolha do perfil correto do dissipador de calor extrudido é crucial. Tem um impacto direto no desempenho térmico. O design não é apenas uma questão de aparência; é uma questão de física.

Vamos explorar os três principais designs que irá encontrar. Cada um serve um objetivo diferente.

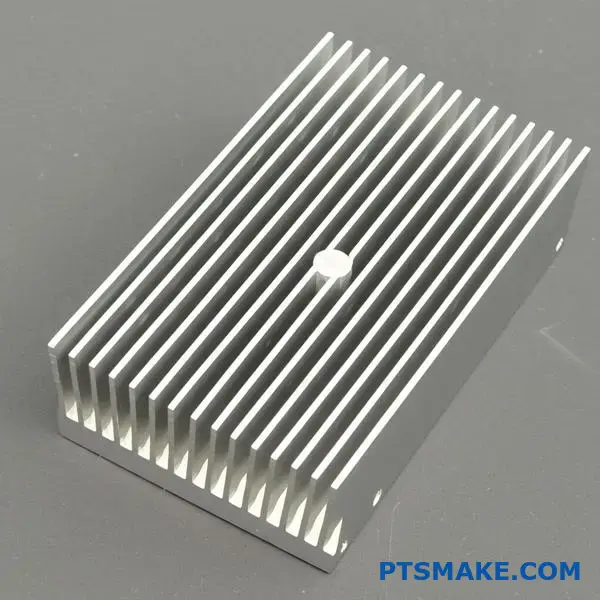

Perfis de aletas lineares/rectos

Esta é a conceção mais comum e mais económica. As alhetas correm paralelamente umas às outras. São ideais para aplicações com fluxo de ar consistente e direcional.

Perfis de barbatana alargada

Aqui, as alhetas estão inclinadas para fora. Este design reduz a resistência do ar e melhora o fluxo de ar, especialmente em ambientes de convecção natural.

Perfis de aletas casteladas/entrelaçadas

Estes perfis têm alhetas com cortes transversais. Isto quebra a camada limite do fluxo de ar, promovendo a turbulência e melhorando o arrefecimento a partir de várias direcções.

| Tipo de perfil | Caraterísticas principais | Melhor para |

|---|---|---|

| Linear/Reta | Aletas simples e paralelas | Convecção forçada (ventoinhas) |

| Alongado | Barbatanas angulares | Convecção natural |

| Castelada | Barbatanas de corte transversal | Fluxo de ar multidirecional |

Compreender as vantagens e desvantagens de cada perfil ajuda a tomar uma decisão informada. Nem sempre se trata de escolher o design mais complexo. O ambiente dita a melhor solução.

Visão aprofundada: Barbatanas lineares/retas

Vantagens e aplicações

A sua geometria simples torna-os fáceis de fabricar. Isto leva a custos mais baixos e a tempos de produção mais rápidos. Recomendamos frequentemente esta solução para projectos com um ventilador dedicado ou fluxo de ar canalizado, em que o desempenho é previsível e fiável.

Desvantagens

Na convecção natural, as aletas rectas densamente compactadas podem reter o calor. Podem bloquear o fluxo de ar se não estiverem corretamente espaçadas. Isto reduz a sua eficiência global sem ar forçado.

Olhar aprofundado: Barbatanas alargadas

Vantagens e aplicações

As alhetas alargadas são excelentes quando o espaço é aberto e o ar circula naturalmente. O alargamento reduz a queda de pressão do ar. Também ajuda a interromper a camada limite6, melhorando a troca de calor com o ar circundante. São óptimos para sistemas de arrefecimento passivo.

Desvantagens

O processo de extrusão é ligeiramente mais complexo do que o das alhetas rectas. Isto pode significar um pequeno aumento no custo das ferramentas. A área de implantação global também pode ser maior.

Um olhar mais profundo: Barbatanas Casteladas/Interbloqueadas

Vantagens e aplicações

Estes são especializados para ambientes complexos. Os cortes criam turbulência, o que melhora a transferência de calor. Funcionam bem em aplicações em que a direção do fluxo de ar é imprevisível ou provém de vários ângulos.

Desvantagens

O aumento da área de superfície tem o custo de uma maior queda de pressão. Isto pode ser um problema para ventoinhas de baixa potência. No PTSMAKE, modelamos cuidadosamente o fluxo de ar para garantir que este perfil proporciona um benefício líquido.

| Perfil | Desempenho térmico | Fator de custo | Fluxo de ar ideal |

|---|---|---|---|

| Linear/Reta | Bom (Forçado) | Baixa | Unidirecional |

| Alongado | Excelente (Natural) | Baixo-Médio | Natural/baixa velocidade |

| Castelada | Muito Bom (Complexo) | Médio | Multidirecional |

A escolha do perfil correto é um equilíbrio. As alhetas rectas são versáteis. As alhetas alargadas são ideais para sistemas sem ventoinha. Os perfis castelados resolvem desafios complexos de fluxo de ar, mas exigem uma análise cuidadosa para justificar a sua utilização. Cada um tem o seu lugar numa gestão térmica eficaz.

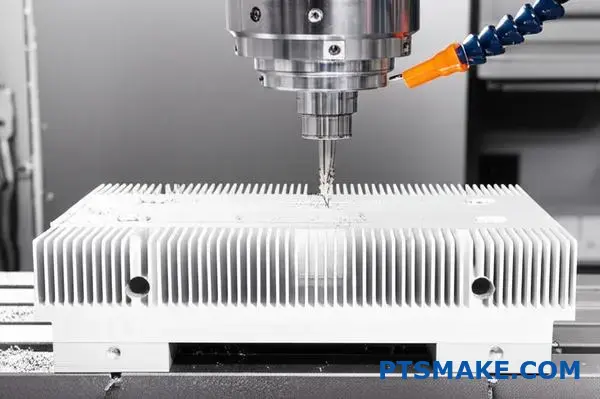

Que tipos de operações de maquinagem secundária são normalmente efectuadas?

A extrusão cria um perfil uniforme. Mas a peça bruta e longa raramente é o produto final. A maquinação secundária é o que a transforma num componente funcional.

Isto implica várias etapas fundamentais. Começamos por cortar a extrusão num comprimento preciso. Em seguida, efectuamos frequentemente furos e roscas para a montagem.

Finalmente, a maquinagem CNC mais complexa acrescenta caraterísticas específicas. Estas operações são cruciais para criar uma peça acabada como um dissipador de calor extrudido.

| Funcionamento | Objetivo principal |

|---|---|

| Corte no comprimento | Obter dimensões de peças específicas |

| Perfuração/rosqueamento | Adicionar orifícios de montagem para a montagem |

| Maquinação CNC | Criar recortes e caraterísticas personalizados |

| Corte de moscas | Melhorar a planicidade da superfície |

Um perfil extrudido acabado de sair da matriz é apenas um ponto de partida. Na PTSMAKE, sabemos que o verdadeiro valor vem destas operações secundárias. Cada etapa acrescenta precisão e prepara a peça para a sua aplicação final.

Corte no comprimento

O primeiro passo é sempre o corte. As extrusões são produzidas em secções longas. Utilizamos serras de precisão para cortar cada peça com o comprimento exato especificado no projeto. Este passo fundamental garante que a peça se encaixa na perfeição.

Perfuração e rosqueamento de furos de montagem

A maioria das peças precisa de ser fixada a outra coisa. Fazemos furos para os parafusos e cavilhas. A roscagem acrescenta depois roscas no interior desses furos. Isto permite uma montagem segura e repetível. Sem isto, a peça não pode ser integrada.

Maquinação CNC para recortes de componentes

Os designs modernos exigem caraterísticas complexas. A fresagem CNC permite-nos criar bolsas, ranhuras e recortes personalizados. Isto é essencial para a montagem de componentes electrónicos, conectores ou outros componentes na peça.

Corte com mosca para uma maior planicidade

Para peças como um dissipador de calor extrudido, a planicidade é fundamental. O corte por interpolação raspa uma camada micro-fina da base. Este processo atinge um elevado grau de coplanaridade7, garantindo um contacto máximo com a superfície para a transferência de calor.

| Necessidade do processo | Impacto no produto final |

|---|---|

| Corte | Define o fator de forma básico. |

| Perfuração/rosqueamento | Permite a montagem mecânica. |

| Cortes CNC | Permite a integração de sistemas. |

| Corte de moscas | Optimiza o desempenho térmico ou mecânico. |

A maquinagem pós-extrusão não é negociável para criar peças funcionais. Estas operações secundárias fornecem as caraterísticas críticas e a precisão necessárias para que um perfil em bruto se torne um componente fiável pronto a ser montado no seu produto final.

Como variam as normas de acabamento de superfície (por exemplo, tipos de anodização)?

A anodização não é um processo único. O tipo específico que selecionar altera drasticamente as propriedades finais da sua peça. Tem impacto na durabilidade, na cor e até no custo.

Anodização Tipo II vs. Tipo III

A principal diferença é a espessura e a dureza do revestimento. O tipo II é um acabamento convencional e decorativo. O tipo III, ou revestimento duro, destina-se ao desempenho.

| Tipo de anodização | Nome comum | Espessura típica |

|---|---|---|

| Tipo II | Convencional/Clear | 0.0002" - 0.001" |

| Tipo III | Revestimento duro | 0.001" - 0.004" |

Esta escolha é fundamental para a vida útil e o funcionamento do seu componente.

Principais diferenças de desempenho

A escolha do tipo de anodização correto vai para além do aspeto visual. É uma decisão crítica de engenharia que afecta o desempenho e a longevidade. Nós sempre guiamos nossos parceiros no PTSMAKE através dessas escolhas.

Durabilidade e dureza

A anodização de revestimento duro tipo III cria uma camada muito mais densa e dura. Esta oferece uma resistência superior à abrasão para peças em ambientes de elevado desgaste. O tipo II é mais macio, mas proporciona uma excelente proteção contra a corrosão para a maioria das aplicações.

Propriedades térmicas e eléctricas

As escolhas de anodização afectam a emissividade térmica. Isto é crucial para peças como um dissipador de calor extrudido. Um acabamento anodizado preto, quer seja do Tipo II ou III, irradia o calor de forma mais eficaz do que um acabamento transparente ou colorido.

Ambos os tipos melhoram o isolamento. O revestimento mais espesso do Tipo III proporciona um isolamento muito mais elevado. rigidez dieléctrica8. Esta é uma vantagem fundamental para os invólucros ou componentes electrónicos que necessitam de isolamento elétrico.

Considerações sobre cor e custo

A anodização de tipo II é mais fácil de tingir, oferecendo um vasto espetro de cores. A densidade do tipo III torna o tingimento mais difícil, resultando frequentemente em tons mais escuros e suaves.

O processo de revestimento duro consome mais energia e tempo, tornando o Tipo III mais caro do que o Tipo II.

| Caraterística | Tipo II (Convencional) | Tipo III (Revestimento duro) |

|---|---|---|

| Durabilidade | Boa resistência à corrosão | Excelente resistência à abrasão e ao desgaste |

| Isolamento | Moderado | Elevado |

| Opções de cores | Gama alargada | Limitado, frequentemente escuro |

| Custo | Inferior | Mais alto |

Escolher sabiamente significa equilibrar as necessidades técnicas da sua aplicação com o seu orçamento.

A escolha entre tipos de anodização envolve compromissos. O tipo II é ótimo para peças cosméticas que necessitam de resistência à corrosão. O tipo III oferece dureza e isolamento superiores para aplicações funcionais exigentes. A sua decisão final depende do equilíbrio entre as necessidades de desempenho e o seu orçamento.

Quais são as regras de conceção típicas para um perfil de extrusão personalizado?

A conceção de um novo perfil de extrusão requer equilíbrio. É necessário satisfazer as necessidades funcionais. Mas também deve ser fabricável.

É fundamental seguir algumas regras básicas. Estas diretrizes garantem que o seu desenho pode ser produzido de forma eficiente. Isto evita modificações dispendiosas nas ferramentas mais tarde.

Diretrizes fundamentais para um novo perfil

Concentramo-nos em quatro áreas principais. Estas são a espessura da parede, o rácio de aspeto, os raios dos cantos e o rácio da lingueta. É crucial para o sucesso que estas áreas sejam corretas desde o início.

| Regra de conceção | Orientações gerais |

|---|---|

| Espessura da parede | Manter a uniformidade |

| Relação de aspeto | Procurar obter rácios baixos |

| Raios de canto | Evitar cantos afiados |

| Rácio da língua | Respeitar os limites do material |

Estas regras ajudam a gerir o fluxo de metal. Também reduzem o stress na matriz de extrusão.

Aprofundar as regras de conceção de perfis

Vamos explorar melhor estes conceitos. Compreendê-los evita problemas comuns. Na PTSMAKE, guiamos os nossos clientes através destes pormenores. Isto assegura uma transição suave do design para a produção.

Relação de aspeto e espessura da parede

Um rácio de aspeto elevado pode causar problemas. Significa que uma dimensão é muito maior do que outra. Isto pode levar a um fluxo de material irregular e a deformações.

Uma espessura de parede consistente é vital. Alterações drásticas na espessura criam um arrefecimento desigual. Isto resulta em tensão interna e distorção na peça final. Recomendamos sempre transições graduais se a variação de espessura for inevitável.

Raios de canto

Os cantos internos afiados são difíceis de extrudir. Criam pontos de tensão elevada na matriz. Isto pode levar à quebra da matriz e a uma produção lenta.

Adicionar um raio generoso é melhor. Melhora o fluxo de metal e aumenta a vida útil da ferramenta. Uma regra simples é fazer com que o raio interior seja pelo menos metade da espessura da parede. Para peças complexas como um dissipador de calor extrudido9, Para além disso, os raios adequados são essenciais para o desempenho e a durabilidade.

Compreender o rácio da língua

A relação de lingueta é um fator crítico. Define a relação entre a largura e a altura de uma fenda estreita ou canal na matriz.

Um rácio elevado torna a "língua" da matriz fraca. Esta caraterística do metal pode dobrar-se ou partir-se sob a imensa pressão da extrusão. Respeitar os limites específicos do material para este rácio é inegociável para uma ferramenta robusta.

Seguir estas regras de design garante que o seu perfil é fabricável e económico. As principais considerações incluem a manutenção de uma espessura de parede uniforme, a utilização de raios de canto generosos e a gestão dos rácios de aspeto e de lingueta. Esta abordagem evita atrasos na produção e falhas nas ferramentas, garantindo um produto final de alta qualidade.

Como é que se especifica corretamente um dissipador de calor personalizado para fabrico?

Um desenho pormenorizado é a sua principal ferramenta de comunicação. Diz ao fabricante exatamente o que deve ser construído. É fundamental que este documento seja corretamente elaborado.

Evita erros dispendiosos e poupa tempo de produção. Esta lista de controlo simples abrange todos os elementos essenciais.

Segui-lo ajuda a garantir que o seu dissipador de calor extrudido personalizado é fabricado corretamente. Vamos tornar o seu projeto uma realidade, tal como planeou.

Desenho de perfil: O projeto

A vista de perfil do seu desenho é a parte mais crítica. Deve mostrar a secção transversal da extrusão. Cada caraterística precisa de uma dimensão.

Isto inclui a altura da aleta, a espessura da aleta e a espessura da base. Não se esqueça de incluir tolerâncias para todas as dimensões críticas. Isto garante que o dissipador de calor se encaixa perfeitamente na sua montagem.

Material e comprimento: A Fundação

Especificação do material

A escolha do material tem um impacto direto no desempenho. É necessário especificar a liga de alumínio e a têmpera exactas. Por exemplo, "Liga 6063-T5" é comum para dissipadores de calor.

Este pormenor é crucial. Define a resistência da peça, a sua maquinabilidade e Condutividade térmica10. As diferentes ligas arrefecem de forma diferente.

| Liga metálica | Condutividade térmica (W/mK) | Caraterística-chave |

|---|---|---|

| 6061-T6 | 167 | Boa resistência, maquinável |

| 6063-T5 | 201 | Excelente para extrusão, bom acabamento |

| 1050A | 229 | Alta pureza, melhor condutividade |

Comprimento de corte e tolerância

Também é necessário especificar o comprimento final de corte da peça. Igualmente importante é a tolerância desse comprimento. Uma especificação como "100mm ±0,2mm" é clara e acionável para o fabrico.

É essencial obter as especificações essenciais corretas. O desenho do perfil, a escolha do material e as dimensões do comprimento formam a base. Estes detalhes afectam diretamente o desempenho térmico, o custo e a montagem final, preparando o seu projeto para o sucesso.

Operações secundárias: Adição de caraterísticas

A maior parte dos dissipadores de calor requerem maquinagens suplementares após a extrusão. Estas operações secundárias devem ser claramente definidas.

Isto inclui a perfuração de orifícios de montagem, roscas ou bolsas de fresagem. Cada caraterística necessita de dados exactos de localização e tolerâncias no desenho. Isto elimina qualquer trabalho de adivinhação para os maquinistas.

Toques finais: Acabamento da superfície

O acabamento da superfície protege o dissipador de calor e pode melhorar o desempenho. Tem de o especificar claramente. A "anodização preta" é um pedido comum tanto para o aspeto como para a resistência à corrosão.

Seja específico. Uma descrição completa tem o seguinte aspeto: "Anodização preta segundo MIL-A-8625, Tipo II, Classe 2." Isto diz-nos tudo o que precisamos de saber.

| Especificação | Descrição | Exemplo comum |

|---|---|---|

| Padrão | O caderno de encargos | MIL-A-8625 |

| Tipo | Define o processo de anodização | Tipo II (ácido sulfúrico) |

| Classe | Define a cor | Classe 2 (tingido, por exemplo, preto) |

Este nível de pormenor garante que o acabamento é consistente e satisfaz os seus requisitos.

Esta lista de verificação é o seu plano para um projeto bem sucedido. Um desenho completo e sem ambiguidades é o documento mais importante que pode fornecer.

Na PTSMAKE, baseamo-nos em desenhos claros para fornecer peças de alta qualidade que satisfaçam as suas necessidades exactas. Assegura um processo suave desde o orçamento até à produção.

Utilize esta lista de verificação no seu próximo projeto. Ajudá-lo-á a comunicar claramente com o seu parceiro de fabrico, garantindo a precisão e evitando atrasos.

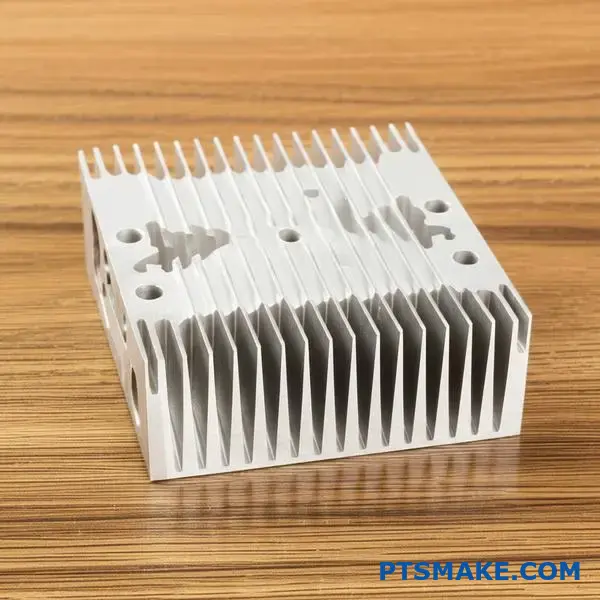

Analisar um projeto de arrefecimento para uma lâmpada LED de alta potência.

Vamos abordar um desafio comum: o arrefecimento de um LED COB de 100 W para uma luz industrial de prateleira alta. O arrefecimento passivo é o objetivo para a fiabilidade.

O núcleo da nossa solução é um dissipador de calor extrudido. Este método é económico e altamente eficiente para esta aplicação. Temos de escolher o perfil e a orientação corretos.

Arrefecimento passivo vs. ativo

| Caraterística | Arrefecimento passivo | Arrefecimento ativo |

|---|---|---|

| Fiabilidade | Muito elevado | Inferior (partes móveis) |

| Manutenção | Nenhum | Necessário (ventiladores) |

| Custo | Inferior | Mais alto |

| Ruído | Silencioso | Audível |

A nossa conceção centrar-se-á na maximização do desempenho sem ventoinhas.

Seleção e conceção do dissipador de calor

Para um LED de 100 W, é necessário um grande dissipador de calor em alumínio extrudido. Optámos por um perfil com alhetas altas e finas. Este design maximiza a área de superfície disponível para dissipação de calor. Na PTSMAKE, fazemos frequentemente perfis personalizados por CNC para um desempenho ótimo.

A orientação é fundamental. As barbatanas devem ser verticais. Isto permite que o ar aquecido suba livremente, criando um fluxo de ar que puxa o ar mais frio de baixo. Colocá-las horizontalmente iria reter o calor. O objetivo é minimizar o Resistência térmica11 do LED para o ar.

TIM e método de montagem

Especificamos uma almofada térmica de elevado desempenho como Material de Interface Térmica (TIM). Embora a pasta possa oferecer um desempenho ligeiramente melhor inicialmente, as almofadas são mais fiáveis e consistentes em ambientes industriais. Não secam nem se esgotam com o tempo.

O método de montagem envolve quatro parafusos. Estes parafusos encontram-se nos cantos da base de montagem do LED COB. Isto assegura uma pressão uniforme sobre o TIM. Cria uma ligação térmica sólida e fiável.

Diferenças de conceção essenciais

| Fator | Decisão e justificação |

|---|---|

| Desempenho vs. Custo | Escolha um perfil extrudido maior. O custo inicial mais elevado é compensado pela fiabilidade a longo prazo e pela ausência de manutenção. |

| Tamanho vs. Estética | Tamanho prioritário para o desempenho térmico. O ambiente industrial do candeeiro de pé alto torna a estética secundária. |

| Simplicidade vs. Complexidade | Um sistema passivo é mais simples. Evita os pontos de falha dos sistemas activos, como as ventoinhas, cruciais para a utilização industrial. |

Esta solução passiva garante uma fiabilidade a longo prazo para a luz LED de alta potência. As escolhas de design dão prioridade ao desempenho e à durabilidade num ambiente industrial, utilizando um dissipador de calor extrudido específico, TIM e método de montagem.

Desbloquear soluções superiores de dissipadores de calor extrudidos personalizados com PTSMAKE

Pronto para elevar o seu projeto com dissipadores de calor extrudidos concebidos por especialistas? Contacte a PTSMAKE hoje para obter um orçamento rápido e detalhado - a nossa equipa de especialistas em fabrico de precisão está ansiosa por satisfazer as suas exigências exactas em termos de design, qualidade e desempenho. Envie-nos sua pergunta agora e experimente a verdadeira parceria de fabricação!

Descubra como as propriedades direcionais dos materiais podem influenciar a gestão térmica nos seus projectos. ↩

Saiba como diferentes tratamentos térmicos transformam a resistência final e o desempenho das ligas de alumínio. ↩

Compreenda como este efeito afecta a precisão dimensional final e a eficiência térmica do seu design. ↩

Compreender o papel da temperatura uniforme na análise térmica ideal. ↩

Saiba como esta propriedade é crucial para melhorar o desempenho de arrefecimento radiativo do seu dissipador de calor. ↩

Saiba como esta camada de ar invisível afecta a dissipação de calor e porque é que o design das alhetas é crucial para a quebrar. ↩

Saiba como a planicidade da superfície tem um impacto direto no desempenho e na fiabilidade. ↩

Descubra como esta propriedade eléctrica pode proteger os seus componentes electrónicos sensíveis contra falhas. ↩

Saiba como esta relação crítica afecta a resistência da ferramenta e a capacidade de fabrico do seu perfil. ↩

Saiba como a escolha do material afecta a eficiência de arrefecimento e o desempenho geral do seu dissipador de calor. ↩

Saiba como esta métrica chave quantifica o desempenho da dissipação de calor na gestão térmica. ↩