Encontrar o fabricante certo de fundição de cobre é uma tarefa difícil quando o seu projeto exige precisão e fiabilidade. Está a lidar com selecções de ligas complexas, decisões de processo e requisitos de qualidade que podem ser determinantes para o desempenho do seu componente.

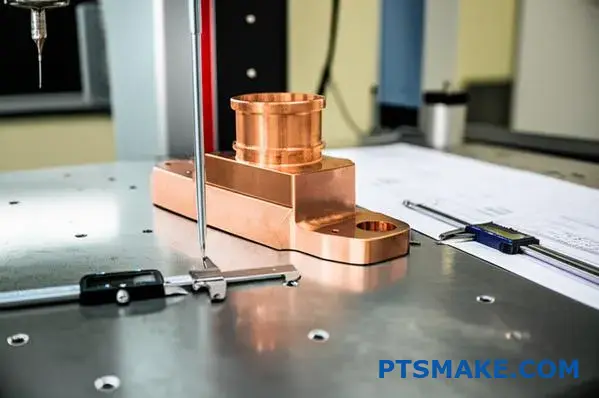

A PTSMAKE é especializada em fundição de cobre personalizada com processos avançados de fundição em areia, fundição de investimento e molde permanente. Fornecemos componentes de cobre de precisão desde o protótipo até à produção, servindo os fabricantes de equipamento aeroespacial, automóvel, eletrónico e industrial com qualidade fiável e entrega atempada.

Já trabalhei com muitas equipas de engenharia que se debatem com decisões de fundição de cobre. A complexidade técnica é profunda - desde a escolha entre o latão C83600 e o bronze de alumínio C95400 até à seleção do método de fundição correto para a sua geometria. Este guia analisa os conhecimentos essenciais de que necessita para tomar decisões informadas e trabalhar eficazmente com o seu fornecedor de fundição.

Quando escolher fundição em areia versus fundição por cera perdida para ligas de cobre?

A escolha do método correto de fundição de cobre é crucial. Tem impacto na qualidade, custo e prazo de entrega da sua peça. Tanto a fundição em areia como a fundição de investimento são populares para ligas de cobre.

No entanto, destacam-se em diferentes áreas. A melhor escolha depende inteiramente das necessidades específicas do seu projeto.

Iremos compará-los com base em critérios práticos. Isto inclui o acabamento da superfície, a precisão dimensional e o custo das ferramentas. Compreender estas diferenças ajudá-lo-á a tomar a decisão certa para os seus componentes de cobre.

| Caraterística | Fundição em areia | Fundição por cera perdida |

|---|---|---|

| Melhor para | Peças grandes, baixo volume | Peças complexas, acabamento elevado |

| Custo das ferramentas | Baixa | Elevado |

| Acabamento da superfície | Áspero | Suave |

Fazer a seleção certa começa por compreender as soluções de compromisso. Não se trata de um processo "melhor" em geral. Trata-se de encontrar a melhor solução para a sua aplicação específica de liga de cobre.

Análise dos principais factores de produção

Vamos analisar os factores críticos que determinam a decisão. Estes elementos influenciam o desempenho e o orçamento da sua peça final. Na PTSMAKE, guiamos os clientes através destas questões em primeiro lugar.

Acabamento da superfície e precisão dimensional

A fundição por cera perdida proporciona um acabamento superficial superior. Esta qualidade reduz ou elimina frequentemente a necessidade de maquinagem secundária. A fundição em areia, por natureza, produz uma textura de superfície mais rugosa que pode exigir um pós-processamento.

A precisão dimensional segue a mesma lógica. Os nossos testes mostram que a fundição por cera perdida mantém consistentemente tolerâncias mais apertadas.

| Parâmetro | Fundição em areia | Fundição por cera perdida |

|---|---|---|

| Acabamento da superfície (Ra) | 12,5 - 25 µm | 1,6 - 3,2 µm |

| Tolerância típica | ±0,8 mm | ±0,15 mm |

Equilíbrio entre custo, volume e complexidade

As ferramentas de fundição em areia são simples e menos dispendiosas. Isto torna-o ideal para protótipos e para produções de baixo volume. A fundição por cera perdida requer moldes complexos e dispendiosos.

No entanto, para séries de grande volume, justifica-se o custo mais elevado das ferramentas de fundição por cera perdida. Isso leva a menores custos por peça devido à redução de mão de obra e acabamento. Peças complexas com detalhes intrincados também são uma clara vitória para a fundição por cera perdida. O rácio areia/metal1 é uma das muitas variáveis que analisamos na fundição em areia para otimizar a qualidade e o custo.

A escolha entre fundição em areia e fundição por cera perdida para ligas de cobre é um equilíbrio estratégico. É necessário ponderar os custos iniciais das ferramentas em relação aos custos por peça, o acabamento superficial desejado e a complexidade da peça. Cada projeto tem uma solução ideal única.

Quais são as vantagens e desvantagens práticas entre as diferentes ligas de cobre para fundição?

A escolha da liga de cobre correta envolve o equilíbrio de propriedades-chave. Vamos comparar três escolhas comuns para projectos de fundição de cobre. Cada uma serve um objetivo diferente no fabrico.

Iremos centrar-nos no C83600, C95400 e C17200. Estas são as ligas com que trabalhamos frequentemente no PTSMAKE.

Os seus compromissos em termos de custo, resistência e capacidade de fundição são significativos. Compreendê-las evita erros dispendiosos na produção. Este conhecimento é fundamental para obter resultados bem sucedidos.

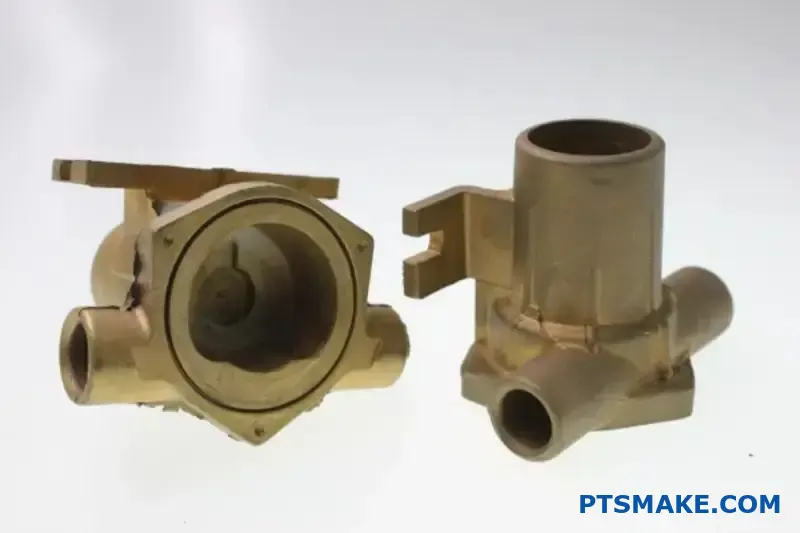

Vamos aprofundar os aspectos práticos. O latão vermelho com chumbo C83600 é o mais utilizado. O seu teor de chumbo melhora a maquinabilidade, mas pode suscitar preocupações ambientais. É fiável para aplicações não críticas, como válvulas e acessórios.

O bronze-alumínio C95400 é diferente. A sua resistência é impressionante, muitas vezes comparada à do aço. Esta liga tem também uma excelente resistência ao irritante2 sob cargas pesadas. No entanto, pode ser mais difícil de fundir devido à sua camada de óxido de alumínio, que requer técnicas de fundição especializadas.

O Cobre Berílio C17200 é uma escolha de primeira qualidade. Após tratamento térmico, a sua resistência é inigualável entre as ligas de cobre. Mas este desempenho tem um custo elevado. O manuseamento do pó de berílio também requer protocolos de segurança rigorosos, o que aumenta a complexidade do fabrico.

Eis uma comparação rápida baseada na nossa experiência em projectos:

| Liga metálica | Vantagem chave | Principal desvantagem | Aplicação típica |

|---|---|---|---|

| C83600 | Excelente capacidade de fundição, baixo custo | Menor resistência, teor de chumbo | Canalizações, ferragens gerais |

| C95400 | Alta resistência, resistência ao desgaste | Difícil de fundir/soldar | Rolamentos, peças marítimas |

| C17200 | Resistência e condutividade máximas | Custo elevado, preocupações com a segurança | Aeroespacial, eletrónica |

Esta tabela ajuda os clientes a visualizar rapidamente as soluções de compromisso. A escolha depende sempre dos requisitos específicos de engenharia e orçamento do projeto.

Cada liga de cobre oferece um equilíbrio distinto. O latão vermelho com chumbo é económico e fácil de trabalhar. O bronze-alumínio proporciona força e resistência ao desgaste. O cobre-berílio oferece um desempenho de topo, mas a um custo superior e com uma complexidade de fabrico acrescida.

Como é que os processos de fundição de cobre são classificados por material de molde e finalidade?

A principal forma de classificar os métodos de fundição de cobre é pelo tipo de molde. Podemos dividi-los em dois grupos fundamentais. Esta escolha inicial define o custo, o pormenor e a velocidade de produção.

Moldes descartáveis

Estes moldes são utilizados apenas uma vez. Depois de o metal solidificar, o molde é quebrado para recuperar a peça. Isto é ideal para geometrias complexas e protótipos.

Moldes permanentes

Como o nome sugere, estes moldes são reutilizáveis. São normalmente feitos de metal e podem produzir milhares de peças. É a escolha ideal para o fabrico de grandes volumes.

| Tipo de molde | Reutilização | Vantagem chave |

|---|---|---|

| Exigível | Utilização única | Liberdade de conceção |

| Permanente | Multiusos | Velocidade de produção |

Compreender esta divisão básica é o primeiro passo para selecionar o melhor processo de fundição.

Vamos analisar mais detalhadamente estas categorias. Cada subprocesso oferece compensações únicas. Fazer a escolha certa no início é algo que sempre enfatizamos no PTSMAKE. Isso evita redesenhos dispendiosos mais tarde.

Um olhar mais atento sobre os moldes descartáveis

Estes métodos são conhecidos pela sua versatilidade.

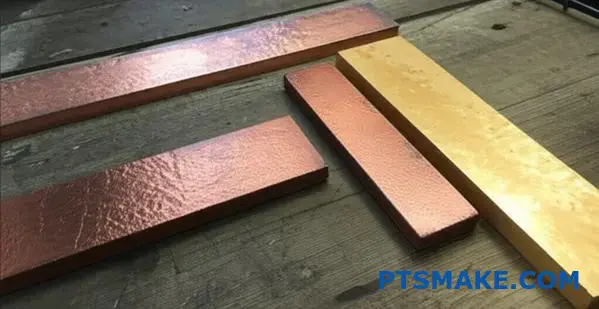

Fundição em areia

Este é um processo de fundição de cobre muito utilizado. Um molde é formado a partir de areia misturada com um aglutinante. É excelente para peças de grandes dimensões. No entanto, o seu acabamento superficial é mais rugoso. A areia é permeabilidade3 é um fator essencial, pois permite a saída de gases e evita defeitos.

Moldagem de conchas

Este método utiliza um invólucro fino e endurecido de areia e resina. Produz peças com um acabamento mais suave e melhor precisão dimensional do que a fundição em areia normal. É um ótimo meio-termo.

Fundição por cera perdida

Muitas vezes designado por fundição por cera perdida, este processo oferece a mais elevada precisão. É perfeito para criar peças de cobre altamente complexas com excelentes acabamentos de superfície. A contrapartida é um custo unitário mais elevado.

Um olhar mais atento aos moldes permanentes

Estes são concebidos para serem eficientes na produção em massa.

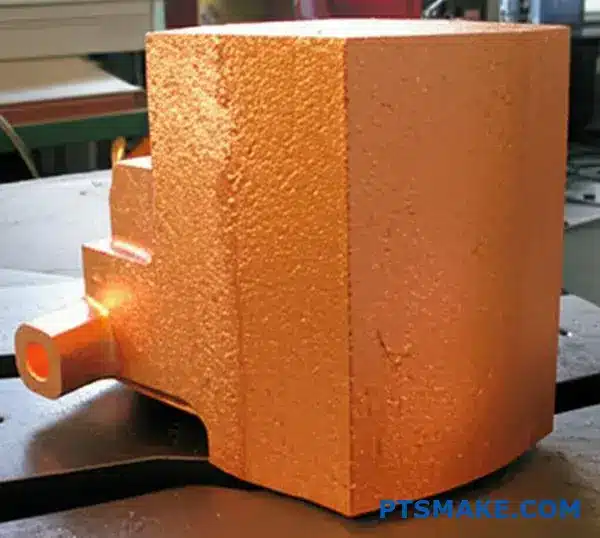

Fundição por gravidade

O cobre fundido é vertido para um molde metálico reutilizável, enchendo-o por gravidade. Este processo produz boas propriedades mecânicas e é adequado para uma vasta gama de ligas de cobre.

Fundição injectada

Isto envolve a injeção de metal fundido num molde sob alta pressão. É extremamente rápido, mas é menos comum para ligas de cobre devido às suas elevadas temperaturas de fusão, que podem causar um desgaste rápido do molde.

| Processo | Benefício primário | Aplicação comum |

|---|---|---|

| Fundição em areia | Baixo custo da ferramenta | Válvulas grandes, impulsores |

| Fundição por cera perdida | Detalhe elevado | Componentes pequenos e complexos |

| Fundição por gravidade | Bom equilíbrio | Acessórios de canalização, ferragens |

A fundição de cobre não é uma solução única para todos. Cada projeto tem exigências únicas.

A principal classificação para a fundição de cobre depende de moldes descartáveis ou permanentes. Esta escolha tem um impacto direto no custo do projeto, na complexidade das peças e no volume de produção. A seleção do sub-processo correto é fundamental para satisfazer os requisitos específicos de conceção das ligas de cobre.

Qual é o sistema de classificação dos defeitos comuns de fundição de cobre?

Para resolver os problemas, é preciso primeiro compreendê-los. Um sistema claro é fundamental. Ajuda-nos a diagnosticar os problemas sem ter de adivinhar.

Na fundição de cobre, agrupamos os defeitos em quatro tipos principais. Esta abordagem estruturada ajuda-nos a encontrar a causa principal mais rapidamente. Evita corrigir o que está errado.

Categorias de defeitos principais

Classificamos os defeitos com base na sua origem. Isto indica-nos onde procurar a solução.

| Categoria de defeito | Exemplos comuns |

|---|---|

| Relacionadas com o enchimento | Falhas de funcionamento, fechos frios |

| Relacionado com a solidificação | Encolhimento, lágrimas quentes |

| Relacionado com o gás | Porosidade, Blowholes |

| Relacionado com o material de moldagem | Inclusões de areia, crostas |

Esta estrutura é a base para uma resolução eficaz de problemas.

Uma abordagem sistemática transforma a análise de defeitos. Passa de correcções aleatórias para soluções específicas. Isto é crucial para peças de fundição de cobre de alta qualidade. Na PTSMAKE, baseamo-nos nesta lógica para garantir que cada peça cumpre as especificações. Trata-se de controlo do processo.

O poder de diagnóstico da categorização

Cada categoria aponta para uma fase diferente do processo de fundição. É um problema de enchimento? Verificamos a conceção das juntas e a temperatura de vazamento. É um defeito de gás? Analisamos o tratamento da fusão e a permeabilidade do molde.

Este método ajuda a distinguir entre defeitos que parecem semelhantes. Por exemplo, a porosidade de gás e a porosidade de contração podem ser confundidas. Mas as suas causas são completamente diferentes. Compreender a formação de porosidade interdendrítica4 é um exemplo perfeito desta análise profunda.

Do diagnóstico à solução

Ao identificar corretamente o grupo do defeito, podemos identificar a sua origem. Isto cria um caminho claro para a solução correta. Poupa tempo e materiais.

| Área da causa raiz | Categoria de defeito | Solução potencial |

|---|---|---|

| Conceção do sistema de portas | Relacionadas com o enchimento | Ajustar o tamanho do corredor, aumentar a velocidade de vazamento |

| Composição da liga | Relacionado com a solidificação | Modificar a liga, melhorar o sistema de alimentação |

| Manuseamento da massa fundida | Relacionado com o gás | Desgaseificar corretamente o metal fundido |

| Condição do molde | Relacionado com o material de moldagem | Melhorar a qualidade da areia, utilizar um melhor revestimento |

Este pensamento estruturado evita problemas recorrentes. Constrói um processo de fabrico mais fiável.

A categorização dos defeitos de fundição de cobre é essencial. Agrupá-los em problemas relacionados com enchimento, solidificação, gás e molde fornece uma estrutura de diagnóstico clara. Este método sistemático ajuda-nos a identificar rapidamente as causas principais e a implementar soluções eficazes para uma qualidade consistente.

Como é que a geometria da peça determina a seleção do método de fundição ideal?

A geometria da peça é o fator mais crítico. É o projeto que nos diz qual o método de fundição que funcionará e qual falhará.

Desafios da espessura da parede

As paredes finas são difíceis de encher completamente. Arrefecem demasiado depressa, arriscando-se a apresentar defeitos. As secções espessas, no entanto, podem causar problemas de retração e porosidade.

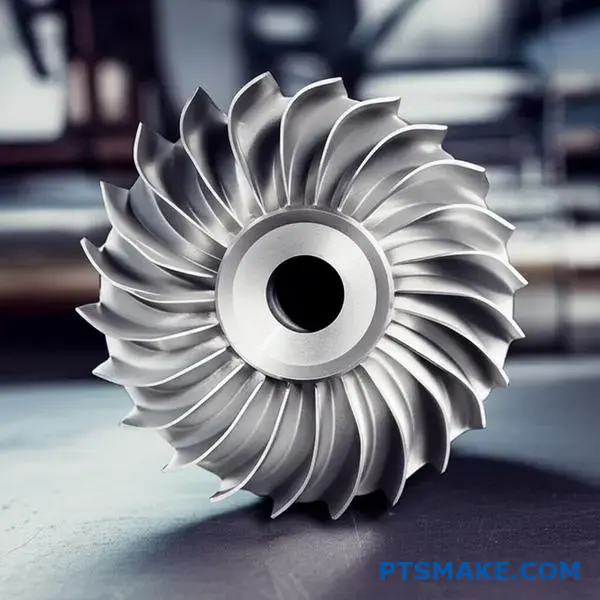

Complexidade: Simples vs. Intrincado

Um bloco simples tem poucas restrições. Mas um impulsor complexo com lâminas curvas exige um processo que possa reproduzir com precisão os pormenores mais finos.

| Caraterística | Bloco simples | Impulsor complexo |

|---|---|---|

| Geometria | Básico, sólido | Intrincado, de paredes finas |

| Processo | Fundição em areia | Fundição por cera perdida |

| Custo | Baixa | Elevado |

Para além da forma básica, as caraterísticas geométricas específicas limitam ainda mais as suas escolhas. Cada detalhe acrescenta uma restrição que aponta para um caminho de fabrico ideal. No PTSMAKE, analisamos esses detalhes de perto.

Cavidades internas e núcleos

Se a sua peça tiver passagens internas, precisará de núcleos. A fundição em areia é excelente para este efeito. Utiliza núcleos de areia que são facilmente removidos após a fundição. Este método funciona bem para componentes ocos.

A fundição por cera perdida também lida com formas internas complexas. Utiliza um padrão de cera que é derretido, deixando uma cavidade para o metal.

Tolerâncias e acabamento de superfície

Qual é a precisão necessária para a sua peça? Tolerâncias pouco rigorosas permitem métodos mais simples como a fundição em areia. A vantagem deste método é o custo mais baixo das ferramentas.

No entanto, para tolerâncias apertadas e acabamentos suaves, a fundição sob pressão ou a fundição por cera perdida são superiores. Estes métodos fornecem peças de forma quase líquida. Isto reduz a necessidade de maquinagem secundária. Alta precisão permeabilidade5 do material do molde é um fator importante neste caso.

Tamanho e peso total

O tamanho é muito importante na fundição. Peças muito grandes, como blocos de motor, são normalmente feitas com fundição em areia. O processo é altamente escalável.

As peças mais pequenas e de grande volume são perfeitas para a fundição sob pressão. Isto é comum para materiais como o alumínio ou as ligas de zinco. Para aplicações especializadas, como a fundição de cobre de alta condutividade, a geometria orientará novamente a escolha entre areia, revestimento ou outro método.

As caraterísticas geométricas como a espessura da parede, as cavidades, as tolerâncias e o tamanho são decisivas. Não são pormenores menores. Estes factores orientam diretamente a seleção do processo de fundição mais eficiente e fiável para transformar o seu desenho numa peça física de sucesso.

Quais são as categorias de processos de acabamento pós-fundição para o cobre?

O acabamento de uma peça fundida de cobre bruto é um processo de várias fases. Cada fase tem um objetivo específico. Passa a peça do seu estado bruto para um produto acabado.

Agrupamos estes processos em categorias-chave. Isto ajuda a otimizar a produção e a garantir a qualidade.

Fettling: A primeira limpeza

A decantação remove o excesso de material da peça fundida. Isto inclui portas, risers e flashes. É o primeiro passo essencial após o arrefecimento da peça.

Tratamento de superfície

De seguida, tratamos a superfície. Isto limpa a peça fundida e prepara-a para os passos seguintes. Processos como a granalhagem criam um acabamento uniforme e limpo.

| Estágio | Objetivo | Equipamento comum |

|---|---|---|

| Fettling | Remover material indesejado | Serras, rebarbadoras, ferramentas de corte |

| Tratamento de superfície | Limpar e texturizar a superfície | Máquina de jato de areia ou de granalha |

Após a limpeza inicial, passamos ao aperfeiçoamento das propriedades e dimensões da peça. O tratamento térmico e a maquinagem final são fundamentais nesta fase. Estas fases determinam o desempenho final e a precisão da fundição de cobre. Na PTSMAKE, controlamos cuidadosamente estes passos em cada projeto.

Tratamento térmico

O tratamento térmico altera a microestrutura das ligas de cobre. Isto melhora as suas propriedades mecânicas, como a resistência e a dureza. Nem sempre é necessário, mas é vital para aplicações de alto desempenho.

Recozimento

O recozimento amolece o cobre. Melhora a ductilidade e alivia as tensões internas criadas durante a fundição. A peça é aquecida a uma temperatura específica e depois arrefecida lentamente.

Solucionando

Algumas ligas de cobre beneficiam de solucionar6. Isto envolve o aquecimento da liga para dissolver os elementos de liga numa solução sólida. O arrefecimento rápido retém então estes elementos. Este processo prepara a liga para o endurecimento por envelhecimento, o que aumenta significativamente a sua resistência.

Maquinação final

A maquinação final é onde alcançamos as dimensões precisas e as tolerâncias apertadas exigidas pelo projeto. Utilizando máquinas CNC, criamos a forma final, as roscas e as caraterísticas com elevada precisão.

| Fase do processo | Método específico | Objetivo |

|---|---|---|

| Tratamento térmico | Recozimento | Aumentar a ductilidade, aliviar a tensão |

| Tratamento térmico | Solucionando | Preparar para o endurecimento por envelhecimento |

| Maquinação final | Fresagem/torneamento CNC | Obter as dimensões finais da peça |

O acabamento pós-fundição envolve quatro etapas fundamentais: preparação, tratamento de superfície, tratamento térmico e maquinagem final. Esta abordagem sistemática transforma uma peça bruta de fundição num componente preciso e funcional que cumpre todas as especificações e garante um desempenho fiável na sua aplicação final.

Quais são as diferenças entre o molde permanente e a fundição injectada para o cobre?

O elevado ponto de fusão do cobre é o fator mais importante. Dita toda a abordagem da fundição de cobre. Esta propriedade fundamental cria uma divisão clara entre o molde permanente e a fundição sob pressão.

A escolha do método tem um impacto direto no material do molde, na pressão e na velocidade de produção. Compreender estas diferenças é crucial para qualquer projeto que envolva componentes de cobre fundido. Abaixo está uma rápida comparação desses diferenciais-chave.

| Caraterística | Fundição em molde permanente | Fundição injectada |

|---|---|---|

| Pressão | Alimentação por gravidade | Injeção de alta pressão |

| Material do molde | Ferro, aço | Metais refractários |

| Taxa de produção | Inferior | Mais alto |

| Custo das ferramentas | Moderado | Muito elevado |

O principal desafio para a fundição de cobre é o seu ponto de fusão de mais de 1080°C (1984°F). Os aços padrão para ferramentas de fundição sob pressão, como o H13, não conseguem suportar esta temperatura extrema durante muito tempo. Perdem rapidamente a dureza e desenvolvem fissuras.

Esta rápida degradação é um caso clássico de falha do material. Os ciclos de calor intensos e repetidos causam graves fadiga térmica7 no aço do molde. Nos nossos projectos anteriores no PTSMAKE, vimos matrizes padrão tornarem-se inutilizáveis após muito poucos ciclos com ligas de cobre de alta temperatura.

O dilema do material do molde

Para ultrapassar este problema, a fundição de cobre requer moldes feitos de metais refractários. Materiais como o molibdénio e o tungsténio são necessários porque os seus pontos de fusão são muito mais elevados. Esta é a única solução viável para a produção de grandes volumes.

No entanto, estes materiais são incrivelmente caros e difíceis de maquinar. Isto faz com que o custo das ferramentas aumente substancialmente em comparação com a fundição em molde permanente ou a fundição sob pressão para alumínio ou zinco.

Pressão, velocidade e complexidade

A fundição em molde permanente utiliza a gravidade, colocando muito menos tensão no molde. Isto permite a utilização de materiais de molde mais convencionais e económicos, tornando-a adequada para pequenas séries de produção.

A fundição injectada, por outro lado, utiliza uma pressão imensa para encher a cavidade do molde. Isto permite a criação de peças complexas com paredes finas, mas também aumenta a tensão extrema sobre os já dispendiosos moldes refractários.

| Aspeto | Molde permanente para cobre | Fundição injectada para cobre |

|---|---|---|

| Tamanho típico da peça | Pequeno a grande | Pequeno a médio |

| Complexidade | Simples a moderado | Possibilidade de paredes altas e finas |

| Desafio principal | Tempos de ciclo mais lentos | Desgaste e custo extremos do molde |

As principais diferenças são devidas ao calor do cobre. A fundição sob pressão é mais rápida e produz peças complexas, mas exige moldes de metal refratário dispendiosos. A fundição em molde permanente é mais lenta e mais simples, oferecendo uma solução de ferramentas mais económica para volumes mais baixos.

Qual é a estrutura de uma norma de qualidade típica de fundição de cobre?

Examinemos uma norma típica, como a ASTM B824 para ligas de cobre. Ela fornece um roteiro claro. Isto assegura que todos - desde a fundição até ao utilizador final - estão na mesma página.

Não se trata apenas de um documento. É uma linguagem partilhada para a qualidade.

Secções-chave de uma norma

Uma norma bem estruturada abrange todos os aspectos críticos da produção. Isto elimina as dúvidas e evita litígios. Segue-se uma estrutura comum que pode encontrar.

| Secção | Objetivo |

|---|---|

| Âmbito de aplicação | Define os tipos de ligas e de fundição abrangidos. |

| Composição | Lista as percentagens necessárias de elementos químicos. |

| Mecânica | Especifica os requisitos de resistência e dureza. |

| Defeitos | Estabelece limites para os defeitos visuais e internos. |

| Certificação | Descreve a documentação necessária. |

Um olhar mais profundo sobre a estrutura da norma

A compreensão de cada secção é fundamental para um aprovisionamento bem sucedido. Ajuda-o a especificar exatamente o que necessita para a sua aplicação. Na PTSMAKE, utilizamos estas normas diariamente. Elas são a base de todas as peças fundidas de cobre de alta qualidade que produzimos.

Composição química

Esta secção é precisa. Detalha as percentagens exactas de cobre, estanho, zinco e outros elementos. Um desvio desta receita pode alterar drasticamente o desempenho e as propriedades da peça final.

Ensaios de propriedades mecânicas

Neste caso, a norma define a resistência do material. Obriga a testes de resistência à tração, resistência ao escoamento e alongamento. Estes testes confirmam que a peça fundida pode suportar as tensões mecânicas da sua utilização prevista.

Defeitos admissíveis

Nenhuma fundição é perfeita. Esta secção estabelece limites realistas. Abrange as falhas visuais, como a porosidade da superfície. Também aborda questões internas. As normas definem níveis aceitáveis para estes defeitos, utilizando frequentemente normas radiográficas8 para a solidez interna.

Este quadro apresenta uma comparação simplificada.

| Tipo de defeito | Método de inspeção | Critérios de exemplo |

|---|---|---|

| Porosidade da superfície | Inspeção visual | Número máximo de poros por polegada quadrada. |

| Contração interna | Radiográfico (Raio X) | Radiografias de referência ASTM E446. |

| Fissuras | Visual, Penetrante de corante | Não são permitidas fissuras visíveis. |

Certificação e documentação

Por último, esta parte exige uma prova. O fabricante deve fornecer um certificado. Este documento confirma que a fundição de cobre cumpre todos os requisitos químicos e mecânicos especificados, assegurando uma rastreabilidade total.

Normas como a ASTM fornecem um projeto abrangente. Definem tudo, desde a composição química aos protocolos de teste e defeitos aceitáveis. Esta estrutura garante que cada peça de fundição de cobre cumpre os requisitos exactos de engenharia para fiabilidade e desempenho em aplicações exigentes.

Como é que se seleciona o tratamento térmico ideal para uma peça fundida?

A escolha do tratamento térmico correto para uma fundição de cobre é crucial. Não se trata apenas de aquecimento e arrefecimento. Trata-se de desbloquear as propriedades específicas que a sua aplicação exige. As diferentes ligas de cobre reagem de forma muito diferente.

Um guia de decisão rápida

Para ligas de cobre comuns, o objetivo dita o processo. Quer seja necessário amolecer o material ou aumentar significativamente a sua resistência, existe um caminho térmico específico a seguir.

| Família Alloy | Objetivo principal | Tratamento térmico recomendado |

|---|---|---|

| Cobre puro / latão | Aliviar a tensão, melhorar a ductilidade | Recozimento (alívio de tensões) |

| Bronzes (por exemplo, bronze-estanho) | Melhorar a tenacidade, reduzir a dureza | Recozimento |

| Cobre-berílio (BeCu) | Maximizar a resistência e a dureza | Solução Tratamento + Envelhecimento |

| Crómio Cobre | Melhorar a condutividade e a resistência | Solução Tratamento + Envelhecimento |

Este guia ajuda a simplificar a seleção inicial.

Compreender os principais processos

Cada processo de tratamento térmico tem um objetivo metalúrgico único. Uma aplicação incorrecta pode arruinar uma peça fundida perfeitamente boa. Vamos analisar os métodos mais comuns que usamos no PTSMAKE para ligas de cobre.

Recozimento para alívio de tensões

O recozimento é essencialmente um processo de amolecimento. Aquecemos a peça fundida de cobre a uma temperatura específica e mantemo-la nessa temperatura. Isto permite que a estrutura cristalina interna se realinhe, o que alivia as tensões acumuladas durante a fundição ou maquinagem.

Os principais benefícios são:

- Melhor ductilidade e formabilidade.

- Redução do risco de fissuração por corrosão sob tensão.

- Um material mais estável e uniforme.

Tratamento de soluções e envelhecimento

Este processo em duas etapas é reservado para endurecível por precipitação9 ligas, como o cobre-berílio (BeCu). É assim que conseguimos obter uma resistência notável a partir destes materiais.

Etapa 1: Tratamento da solução

Primeiro, aquecemos a peça fundida a uma temperatura elevada. Isto dissolve os elementos endurecedores (como o berílio) uniformemente no cobre, criando uma solução sólida. De seguida, extinguimo-la rapidamente para fixar essa estrutura no lugar.

Etapa 2: Envelhecimento (endurecimento por precipitação)

Em seguida, a peça fundida é reaquecida a uma temperatura mais baixa durante um determinado período de tempo. Isto permite que os elementos dissolvidos se precipitem como partículas muito finas e duras dentro da estrutura de grão do metal. Estas partículas actuam como obstáculos ao movimento de deslocação, aumentando drasticamente a resistência e a dureza da liga.

A seleção do tratamento térmico correto para uma fundição de cobre é fundamental. O recozimento aumenta a ductilidade ao aliviar a tensão. Para ligas de alta resistência, como o BeCu, é necessário um tratamento de solução em duas etapas e um processo de envelhecimento para obter as melhores propriedades mecânicas para aplicações exigentes.

Qual é a abordagem metódica para a inspeção dimensional de uma peça fundida?

Um procedimento robusto de Garantia da Qualidade (GQ) é a base para uma inspeção dimensional fiável. É mais do que apenas medir; é um sistema. Isto assegura que todas as peças fundidas cumprem as especificações exigidas.

O quadro central de GQ

Começamos por selecionar as ferramentas de medição corretas. De seguida, identificamos todas as dimensões críticas a partir do desenho de engenharia. Este processo sistemático minimiza os erros e garante a consistência.

Passos essenciais em QA

| Etapa | Descrição | Objetivo principal |

|---|---|---|

| Seleção de ferramentas | Escolha entre calibradores, máquinas de medição por coordenadas, etc. | Adaptar a ferramenta à tolerância |

| Definir dimensões | Identificar caraterísticas críticas no desenho. | Garantir a funcionalidade da peça |

| Criar protocolo | Normalizar o processo de medição. | Alcançar a repetibilidade |

| Resultados do documento | Registar sistematicamente todos os dados. | Ativar o controlo do processo |

Este método estruturado é vital para todas as peças. É especialmente importante para componentes complexos como um fundição de cobre com tolerâncias apertadas.

Seleção das ferramentas de medição corretas

A escolha da ferramenta de inspeção depende inteiramente da complexidade da peça e dos requisitos de tolerância. Para verificações rápidas e simples, os paquímetros digitais ou micrómetros são frequentemente suficientes.

No entanto, para peças fundidas com geometrias complexas ou tolerâncias muito apertadas, uma Máquina de Medição por Coordenadas (CMM) é indispensável. Uma CMM fornece pontos de dados 3D altamente precisos, oferecendo uma imagem completa das dimensões da peça. No PTSMAKE, sempre combinamos a ferramenta de inspeção com as exigências específicas do projeto.

Do desenho ao protocolo

O desenho de engenharia é a nossa única fonte de verdade. Analisamo-lo meticulosamente para identificar as dimensões críticas para a função e as respectivas tolerâncias. Estas são as caraterísticas que afectam diretamente o desempenho da peça fundida na sua montagem final.

Com base nestas caraterísticas críticas, estabelecemos um protocolo de medição formal. Este documento é um guia passo-a-passo para os nossos inspectores de qualidade. Ele detalha como, onde e em que sequência medir a peça. Este processo pormenorizado faz parte de um campo mais vasto denominado metrologia10.

A importância da documentação

Cada medição é cuidadosamente registada. Estes dados criam mais do que um simples relatório de aprovação/reprovação. Alimentam um ciclo de melhoria contínua. Utilizamos estes resultados para monitorizar a estabilidade do nosso processo de fundição e fornecer feedback acionável.

Um procedimento sistemático de GQ é fundamental para a inspeção dimensional. Envolve a seleção das ferramentas corretas, a definição de tolerâncias críticas a partir de desenhos e o cumprimento de um protocolo de medição rigoroso. A documentação completa o processo, assegurando uma qualidade e um controlo consistentes para cada fundição produzida.

Parceria com PTSMAKE para soluções especializadas de fundição de cobre

Pronto para levar o seu projeto de fundição de cobre para o próximo nível? Contacte a PTSMAKE para obter um orçamento rápido e detalhado - a nossa equipa é especializada em soluções de precisão adaptadas às suas necessidades. Garantir qualidade, fiabilidade e preços competitivos. Envie sua consulta agora e torne seu sourcing mais eficiente com PTSMAKE!

Saiba mais sobre este parâmetro fundamental que afecta a qualidade e o custo da fundição em areia. ↩

Saiba como as propriedades dos materiais podem evitar danos na superfície e falhas nos componentes em aplicações de carga elevada. ↩

Descubra como as caraterísticas do molde afectam diretamente a qualidade final e a integridade das suas peças de cobre fundido. ↩

Compreender os pormenores microestruturais de como se forma este tipo de porosidade comum e como a evitar. ↩

Saiba como esta propriedade é crucial para evitar defeitos de gás e garantir uma fundição de alta qualidade. ↩

Compreenda como este processo térmico melhora a resistência e o desempenho de ligas de cobre específicas para aplicações exigentes. ↩

Saiba como os ciclos repetidos de aquecimento e arrefecimento causam falhas de material nos moldes de fundição. ↩

Compreenda como a inspeção por raios X encontra falhas ocultas para garantir a integridade estrutural das suas peças fundidas. ↩

Descubra a ciência metalúrgica por detrás da forma como estas ligas especializadas atingem uma resistência superior. ↩

Explore esta ligação para compreender os princípios fundamentais da ciência da medição e a sua importância no fabrico. ↩