A maquinação de parafusos CNC enfrenta novos desafios em 2025. Os métodos tradicionais debatem-se com geometrias complexas, exigências de sustentabilidade e padrões de qualidade mais rigorosos. Os processos manuais atrasam a produção e aumentam os custos.

A maquinação de parafusos CNC em 2025 utiliza tecnologia multieixos, controlo de qualidade orientado por IA e práticas sustentáveis para fornecer fixadores de precisão para as indústrias aeroespacial, médica e eletrónica com maior eficiência e menor impacto ambiental.

O panorama do fabrico mudou radicalmente. As empresas precisam de parceiros que compreendam estes requisitos em evolução. Na PTSMAKE, adaptámos as nossas capacidades de maquinação CNC para satisfazer as exigências de precisão de 2025. Este guia abrange sete áreas críticas que definem o sucesso da maquinação de parafusos moderna. Irá descobrir como a tecnologia multieixos desbloqueia designs complexos, porque é que a sustentabilidade impulsiona a rentabilidade e quais os métodos de controlo de qualidade que proporcionam resultados consistentes.

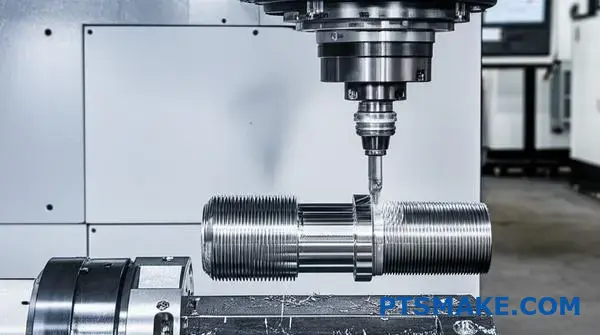

Maquinação Multi-Eixos: Desbloqueando Geometrias Complexas de Parafusos.

Já alguma vez concebeu um parafuso com roscas complexas ou uma cabeça única, apenas para descobrir que os métodos de fabrico tradicionais não conseguiam cumprir? Isto leva frequentemente a compromissos de conceção ou a processos dispendiosos e ineficientes.

A maquinação multieixos resolve este problema através da utilização de máquinas CNC de 4 ou 5 eixos para cortar geometrias complexas numa única configuração. Esta abordagem desbloqueia designs complexos, aumenta a precisão e reduz o tempo de produção, tornando-a ideal para o fabrico de parafusos e fixadores avançados.

A evolução da maquinagem CNC padrão de 3 eixos para a maquinagem CNC multieixos alterou fundamentalmente o que é possível no fabrico de parafusos. Durante anos, as máquinas de 3 eixos (que se movem ao longo dos eixos X, Y e Z) foram o padrão. Embora eficazes para peças simples, têm dificuldade em lidar com as geometrias complexas exigidas nas indústrias modernas. Produzir um parafuso com uma cabeça de corte inferior ou uma rosca de passo variável numa máquina de 3 eixos exigiria vários dispositivos de fixação e reposicionamento manual. Cada nova configuração introduz um risco de desalinhamento, comprometendo a precisão da peça final. Este método antigo não é apenas mais lento; é uma barreira à inovação.

A mudança para a maquinagem de 4 e 5 eixos

A introdução de máquinas de 4 e 5 eixos marcou um salto significativo. Uma máquina de 4 eixos acrescenta um eixo de rotação (o eixo A), permitindo que a peça de trabalho seja rodada durante o corte. Uma máquina de 5 eixos acrescenta outro eixo de rotação (o eixo B ou C), permitindo que a ferramenta de corte se aproxime da peça de trabalho a partir de praticamente qualquer ângulo. Esta capacidade é um fator de mudança para maquinagem de parafusos cnc. Isto significa que podemos criar caraterísticas como caneluras helicoidais, furos descentrados e superfícies curvas complexas sem nunca desapertar a peça.

Como revoluciona a produção de parafusos

Caminhos de ferramenta simultâneos

A magia da maquinagem de 5 eixos reside na sua capacidade de efetuar movimentos simultâneos. A unidade de controlo da máquina calcula percursos complexos da ferramenta, movendo os cinco eixos em perfeita harmonia. Este movimento coordenado permite o corte contínuo de superfícies lisas e contornadas que são impossíveis apenas com o posicionamento indexado. No passado, na PTSMAKE, vimos como esta tecnologia transforma um projeto exigente numa produção simplificada.

Exatidão através da consolidação

Ao maquinar um parafuso complexo numa única configuração, eliminamos os erros compostos que resultam da refixação de uma peça. O sistema interno da máquina cinemática1 assegura que cada caraterística está perfeitamente alinhada em relação às outras. Esta abordagem de configuração única, frequentemente designada por "done-in-one", é a chave para alcançar as tolerâncias apertadas exigidas pelos nossos clientes nos sectores aeroespacial e médico.

| Caraterística | Maquinação CNC de 3 eixos | Maquinação CNC de 5 eixos |

|---|---|---|

| Configurações necessárias | Múltiplos | Configuração única ("Done-in-One") |

| Complexidade geométrica | Limitado ao que é acessível de um lado | Quase sem limites, incluindo cortes inferiores |

| Precisão posicional | Menor devido a erros de refixação | O mais alto nível de precisão |

| Tempo de ciclo | Mais tempo (inclui tempo de preparação) | Mais curto (sem intervenção manual) |

As vantagens teóricas da maquinagem multieixos tornam-se tangíveis quando aplicadas aos desafios específicos das indústrias de alto risco. Não se trata apenas de fabricar peças; trata-se de possibilitar novas tecnologias através da produção de componentes que anteriormente eram impossíveis de fabricar de forma eficiente. Na minha experiência, é aqui que o verdadeiro valor da maquinação avançada maquinagem de parafusos cnc é concretizada. Desde a indústria aeroespacial aos dispositivos médicos, a procura de fixadores mais pequenos, mais fortes e mais complexos continua a crescer.

Aeroespacial: Precisão sob pressão

Na indústria aeroespacial, o peso e a fiabilidade de cada componente são críticos. Os parafusos são muitas vezes feitos de ligas resistentes como o Inconel ou o titânio, que são difíceis de maquinar. A maquinação multieixos permite-nos criar parafusos personalizados com caraterísticas de bloqueio especializadas, cabeças assimétricas para espaços apertados e perfis de rosca optimizados para máxima resistência - tudo a partir de um único bloco de material. Isto preserva a estrutura e a integridade do grão do material, o que é essencial para peças que têm de suportar vibrações e mudanças de temperatura extremas.

Dispositivos médicos: A escala da inovação

A área médica exige uma precisão incrível numa escala miniatura. Pense num parafuso de osso com uma rosca de passo variável concebida para uma melhor aderência ou num parafuso de implante dentário com um acabamento de superfície biocompatível único. As máquinas CNC de 5 eixos podem produzir estas caraterísticas intrincadas com uma precisão excecional e um acabamento de superfície superior numa única operação. Isto é crucial, uma vez que qualquer imperfeição da superfície pode comprometer a função ou a biocompatibilidade da peça. Na PTSMAKE, já trabalhámos em projectos em que a maquinação "done-in-one" era a única forma de cumprir os rigorosos padrões de qualidade dos instrumentos cirúrgicos.

Eletrónica: Miniaturização e personalização

À medida que os dispositivos electrónicos se tornam mais pequenos e mais potentes, os componentes internos tornam-se mais densamente compactados. Isto leva a uma necessidade de fixadores altamente personalizados e em miniatura. A maquinação multieixos permite a produção de parafusos minúsculos e não padronizados, tais como os que têm tipos de acionamento únicos para segurança ou standoffs integrados para montagem placa a placa. A capacidade de maquinar estas formas complexas de forma eficiente torna possível a conceção de produtos electrónicos mais compactos e robustos.

| Indústria | Aplicação comum de parafusos | Vantagem chave do multieixo |

|---|---|---|

| Aeroespacial | Fixadores de bloqueio em titânio, parafusos personalizados | Maquinação de ligas resistentes e cabeças complexas numa única configuração |

| Médico | Parafusos ósseos, componentes de implantes dentários | Alta precisão para roscas de passo variável, acabamento superior |

| Eletrónica | Parafusos cativos miniatura, espaçadores personalizados | Criação de caraterísticas não normalizadas e de microdimensão |

A maquinação multieixos revoluciona a produção de parafusos e elementos de fixação, ultrapassando as limitações dos métodos tradicionais. Ao permitir a criação de geometrias complexas numa única configuração, melhora drasticamente a precisão, reduz os prazos de entrega e abre novas possibilidades de design. Esta abordagem avançada à maquinagem de parafusos cnc já não é uma capacidade de nicho; é uma ferramenta essencial para fornecer os componentes de elevado desempenho necessários em indústrias críticas como a aeroespacial, a médica e a eletrónica, onde a precisão e a fiabilidade são fundamentais.

Descrever a mudança da indústria para uma produção ecológica.

Alguma vez se sentiu pressionado a tornar a sua produção mais sustentável, mas preocupado em sacrificar o desempenho ou aumentar os custos? Não é o único a enfrentar este desafio moderno.

A mudança da indústria para uma produção ecológica é impulsionada pela adoção de máquinas CNC energeticamente eficientes, pela utilização de materiais recicláveis e pela utilização de software de minimização de resíduos. Estas práticas não só satisfazem as exigências regulamentares, como também oferecem vantagens competitivas, aumentando a eficiência e reduzindo os custos operacionais na maquinagem de parafusos.

O impulso para a sustentabilidade não tem apenas a ver com a imagem pública; tem a ver com uma estratégia empresarial inteligente e a longo prazo. Nos meus mais de 15 anos no fabrico de precisão, assisti a esta evolução em primeira mão. Deixou de ser um "bom ter" e passou a ser um requisito fundamental para muitos dos nossos parceiros. A mudança é mais visível em duas áreas-chave: as máquinas que utilizamos e os materiais que escolhemos.

Adoção de máquinas CNC energeticamente eficientes

O coração de qualquer operação de maquinagem de parafusos CNC é a própria máquina. Durante décadas, muitas máquinas dependiam de sistemas hidráulicos que consumiam muita energia e que funcionavam constantemente, consumindo energia mesmo quando estavam inactivas. A transição para equipamento moderno e energeticamente eficiente foi um fator de mudança.

O impacto dos servomotores modernos

As melhores máquinas CNC da atualidade utilizam servomotores eléctricos. Ao contrário dos seus antecessores hidráulicos, estes motores apenas consomem energia significativa quando estão efetivamente a mover um eixo ou o fuso. Num dos nossos projectos anteriores no PTSMAKE, descobrimos que a atualização de uma linha de máquinas resultou numa redução do consumo de energia de quase 30%. Isto traduz-se diretamente em custos operacionais mais baixos, uma poupança que podemos transmitir aos nossos clientes.

Gestão inteligente de energia

As máquinas modernas também incluem funcionalidades inteligentes de gestão de energia. Pense nisto como o modo de suspensão do seu computador. A máquina pode desligar automaticamente os componentes não essenciais durante pequenas pausas e entrar num estado de espera mais profundo durante períodos mais longos de inatividade. É uma caraterística simples que faz uma grande diferença ao longo de milhares de horas de produção.

| Caraterística | Máquina CNC tradicional | Máquina CNC energeticamente eficiente |

|---|---|---|

| Sistema de acionamento | Bombas hidráulicas (constante) | Servomotores eléctricos (a pedido) |

| Potência de marcha lenta | Consumo de energia elevado e constante | Sorteio mínimo, quase nulo |

| Necessidades de arrefecimento | Extensivo e com grande consumo de energia | Reduzido e mais eficiente |

| Eficiência global | Inferior | Até 40% mais eficiente |

A mudança para materiais sustentáveis

A seleção de materiais é outro componente crítico do fabrico sustentável. Estamos a assistir a uma clara tendência para materiais que não são apenas de alto desempenho, mas que também têm um melhor perfil ambiental. Isto implica uma análise completa Avaliação do ciclo de vida2 para compreender a pegada ambiental desde a extração da matéria-prima até à sua eliminação. Metais como o alumínio, o latão e o aço inoxidável são altamente recicláveis, o que significa que a sucata e as aparas do processo de maquinagem podem ser recolhidas e reutilizadas, fechando o ciclo de utilização do material. Este foco na reciclabilidade reduz os resíduos de aterro e diminui a procura de matérias-primas virgens.

Para além do hardware e dos materiais, as ferramentas digitais que utilizamos desempenham um papel enorme na promoção da sustentabilidade. O software avançado permite-nos otimizar cada passo do processo de maquinação de parafusos CNC, reduzindo drasticamente o desperdício antes de ser cortada uma única pastilha. Trata-se de trabalhar de forma mais inteligente, não apenas com mais afinco.

O papel do software na minimização dos resíduos

A maior fonte de desperdício na indústria transformadora é frequentemente a ineficiência. O software moderno aborda diretamente este problema, transformando a potencial sucata em produto utilizável e o tempo perdido em produção produtiva.

Otimização de percursos de ferramenta com software CAM

O software de fabrico assistido por computador (CAM) tornou-se incrivelmente sofisticado. Em vez de movimentos básicos em linha reta, o software atual pode gerar percursos de ferramenta altamente optimizados que mantêm um contacto constante com a ferramenta. Esta técnica, conhecida como fresagem de alta eficiência (HEM), evita curvas apertadas e mudanças súbitas de carga. O resultado? Tempos de ciclo mais rápidos, vida útil da ferramenta significativamente mais longa e menor consumo de energia por peça. Um menor desgaste da ferramenta significa que menos ferramentas são descartadas, reduzindo outra fonte de desperdício industrial.

Simulação e prototipagem virtual

Uma das caraterísticas mais poderosas do software moderno é a capacidade de executar uma simulação virtual completa do processo de maquinagem. Antes de gastarmos material dispendioso e tempo de máquina, podemos ver exatamente como a ferramenta se vai mover e como a peça vai ser criada. Esta abordagem de gémeo digital permite-nos identificar e corrigir potenciais colisões, ineficiências ou erros de programação num ambiente sem riscos. Para nós, na PTSMAKE, este é um passo padrão para qualquer peça complexa, garantindo que a obtemos corretamente à primeira e eliminando virtualmente o desperdício de material devido a erros de configuração.

| Aspeto | Sem otimização | Com a otimização de software |

|---|---|---|

| Sucata de material | Mais elevado devido a tentativa e erro | Minimizado por simulação |

| Tempo de ciclo | Mais tempo, mais energia utilizada | Reduzido por percursos de ferramenta eficientes |

| Desgaste da ferramenta | Acelerado e imprevisível | Vida útil prolongada e consistente da ferramenta |

| Utilização do líquido de refrigeração | Mais alto, menos preciso | Aplicação optimizada, menos desperdício |

Satisfazer as exigências regulamentares e de mercado

Esta mudança não está a acontecer no vácuo. É uma resposta direta às pressões regulamentares e às expectativas do mercado. Regulamentos como o RoHS (Restrição de Substâncias Perigosas) e o REACH na Europa ditam os materiais que podem ser utilizados nos produtos. Ao mesmo tempo, os consumidores finais estão a exigir cada vez mais produtos ambientalmente responsáveis. Esta pressão flui ao longo da cadeia de abastecimento, tornando a sustentabilidade um critério fundamental de qualificação dos fornecedores. Recentemente, um cliente do sector automóvel procurou-nos especificamente porque precisava de um parceiro que não só cumprisse as suas tolerâncias rigorosas, mas também documentasse práticas sustentáveis de fornecimento de materiais e redução de resíduos para o seu relatório anual de responsabilidade empresarial.

A mudança da indústria para o fabrico ecológico é uma evolução estratégica e não apenas uma tendência. Ao adotar máquinas CNC energeticamente eficientes, materiais sustentáveis e software inteligente, as operações de maquinação de parafusos podem satisfazer as rigorosas exigências regulamentares e de mercado. Esta mudança prova que as práticas sustentáveis não comprometem a qualidade ou o custo; em vez disso, são um caminho para uma maior eficiência, despesas operacionais reduzidas e uma vantagem competitiva mais forte no mercado atual, que se preocupa com o ambiente.

Controlo de Qualidade e Inspeção Automatizada para Maquinação de Parafusos.

Já alguma vez se preocupou com o facto de um único defeito microscópico num lote de milhares de peças poder comprometer o seu produto final? Esse medo da inconsistência pode ser um grande obstáculo.

A inspeção automatizada, que integra o processamento de imagem e a IA, está a revolucionar o controlo de qualidade na maquinagem de parafusos CNC. Estes sistemas permitem a deteção de defeitos e a verificação dimensional em tempo real, reduzindo drasticamente as taxas de refugo e garantindo que cada peça cumpre especificações rigorosas, ultrapassando largamente as verificações manuais tradicionais.

Os dias em que se confiava apenas em medições manuais com paquímetros e micrómetros estão a desaparecer. Embora essenciais, estes métodos são lentos e propensos a erros humanos, especialmente em produções de grande volume. Na moderna maquinagem de parafusos CNC, o objetivo não é apenas fazer peças; é fazer com que cada peça seja perfeita. É aqui que a inspeção automatizada se torna uma necessidade e não um luxo. Representa uma mudança fundamental da "verificação pontual" reactiva para uma garantia de qualidade proactiva e abrangente.

O núcleo dos sistemas automatizados

O controlo de qualidade automatizado é construído sobre uma base de tecnologias sofisticadas que trabalham em uníssono. Estes sistemas foram concebidos para funcionar à velocidade da máquina, fornecendo informações que anteriormente eram impossíveis de obter.

Sistemas de visão de alta resolução

No centro de muitas configurações automatizadas estão câmaras de alta resolução e iluminação avançada. Não se trata de câmaras normais; são sistemas de visão de nível industrial concebidos para captar imagens incrivelmente detalhadas de componentes à medida que são produzidos. O software analisa depois estas imagens pixel a pixel, comparando-as com o ficheiro CAD original ou com uma "peça dourada" pré-aprovada. Este processo pode detetar instantaneamente defeitos ao nível da superfície, como riscos, rebarbas, acabamentos incorrectos ou mesmo contaminações subtis que podem passar despercebidas ao olho humano. O sistema toma decisões objectivas e repetíveis, eliminando qualquer adivinhação do processo de inspeção.

Metrologia avançada

Para verificar a precisão dimensional, vamos para além da simples imagem. São utilizadas ferramentas de metrologia sem contacto, tais como scanners laser e projectores de luz estruturada, para criar um mapa digital 3D completo da peça. Esta tecnologia é crucial para peças com geometrias complexas ou tolerâncias extremamente apertadas. Como não há contacto físico, não há risco de danificar superfícies delicadas ou influenciar a medição. Este nível de análise na nossa Visão artificial3 garante que todas as caraterísticas - desde o passo da rosca ao diâmetro do furo - estão precisamente dentro do intervalo de tolerância especificado.

| Caraterística | Inspeção manual | Inspeção automatizada |

|---|---|---|

| Velocidade | Lento, cria estrangulamentos | Alta velocidade, em linha com a produção |

| Consistência | Sujeito a fadiga e erro do operador | Repetibilidade extremamente elevada |

| Cobertura | Normalmente baseado em amostras | Pode realizar a inspeção 100% |

| Registo de dados | Manual e muitas vezes incoerente | Automático, detalhado e rastreável |

Integrar estas tecnologias é uma coisa, mas torná-las inteligentes é o que verdadeiramente transforma o chão de fábrica. O verdadeiro poder do controlo de qualidade moderno advém da criação de um ciclo de feedback em tempo real em que o sistema de inspeção comunica diretamente com a máquina CNC, permitindo um processo que não é apenas automatizado, mas também auto-corretivo. Isto faz com que o controlo de qualidade passe de um portão final para uma parte integrada do próprio processo de produção.

Da deteção à prevenção

O objetivo final da inspeção automatizada é evitar a ocorrência de defeitos. Ao analisar os dados em tempo real, estes sistemas podem identificar tendências negativas muito antes de uma peça ficar fora das especificações, transformando toda a operação de maquinação de parafusos CNC num ambiente proactivo e orientado por dados.

O poder do ciclo de feedback

Imagine que um sistema de inspeção detecta que um diâmetro crítico de uma peça está a aproximar-se lentamente do seu limite superior de tolerância. Em vez de apenas assinalar a peça, envia um alerta diretamente para o controlador CNC. O controlador pode então fazer um micro-ajuste no desvio da ferramenta, trazendo a próxima peça de volta ao centro da faixa de tolerância. No PTSMAKE, implementámos estes sistemas de circuito fechado, que praticamente eliminaram o desperdício causado pelo desgaste da ferramenta. Este processo ocorre automaticamente em segundos, sem qualquer intervenção humana.

IA e controlo de qualidade preditivo

É aqui que a Inteligência Artificial (IA) e a Aprendizagem Automática (AM) elevam o processo. Os sistemas orientados para a IA não se limitam a seguir regras pré-programadas; aprendem com os dados que recolhem. Podem identificar padrões complexos que se correlacionam com potenciais falhas. Por exemplo, uma IA pode aprender que uma mudança subtil específica na textura da superfície, combinada com um pequeno aumento na carga do fuso, prevê que uma ferramenta de corte irá falhar nos próximos 100 ciclos. Pode então programar uma mudança de ferramenta durante uma paragem planeada, impedindo a produção de peças defeituosas e evitando tempos de paragem não planeados. Esta capacidade de previsão é um fator de mudança para manter elevados padrões em ambientes de produção contínua.

| Consequência | Sem feedback em tempo real | Com feedback em tempo real |

|---|---|---|

| Taxa de sucata | Potencialmente elevado; pode perder-se um lote inteiro | Quase zero; apenas 1-2 partes perdidas antes da correção |

| Tempo de inatividade | Não planeado, reativo e perturbador | Planeamento e previsão |

| Controlo de processos | Ajustamentos reactivos com base em resultados anteriores | Ajustes proativos e autocorretivos |

| Foco na qualidade | Encontrar e separar peças defeituosas | Evitar a produção de peças defeituosas |

A adoção da inspeção automatizada e da IA é essencial para a maquinação moderna de parafusos CNC. Esta mudança de verificações manuais, baseadas em amostras, para verificações inteligentes em linha transforma o controlo de qualidade de uma medida reactiva numa estratégia proactiva. Ao integrar tecnologias como sistemas de visão e ao criar circuitos de feedback em tempo real, os fabricantes podem reduzir drasticamente o desperdício, garantir uma precisão dimensional inabalável e manter os mais elevados padrões de qualidade. Não se trata apenas de detetar defeitos; trata-se de criar um processo que os previna.

Avanços nos materiais para parafusos de elevado desempenho?

Já alguma vez teve um parafuso crítico a falhar sob calor ou stress extremos? É um contratempo frustrante que pode comprometer toda uma montagem.

A solução está nos materiais avançados. As inovações em ligas, cerâmicas e revestimentos estão a ultrapassar os limites do desempenho dos parafusos, oferecendo uma resistência superior ao desgaste, tolerância ao calor e força global para as aplicações mais exigentes.

Quando os parafusos de aço normal ou de aço inoxidável não são suficientes, recorremos a ligas avançadas. Estes não são os metais do dia a dia; são concebidos para um desempenho excecional em condições extremas. Na minha experiência na PTSMAKE, orientar os clientes na seleção de materiais é um dos passos mais importantes para garantir o sucesso de um projeto, especialmente em indústrias como a aeroespacial e a dos dispositivos médicos.

Superligas: Os campeões dos ambientes de alta temperatura

As superligas, frequentemente à base de níquel como o Inconel ou à base de cobalto, são concebidas para manter a sua resistência a temperaturas muito elevadas. Um parafuso de aço normal pode perder a sua integridade estrutural após algumas centenas de graus Celsius, mas um parafuso feito de Inconel 718 pode funcionar de forma fiável a temperaturas próximas dos 700°C (1300°F). O desafio, no entanto, é a maquinagem de parafusos cnc processo em si. Estes materiais são duros e abrasivos, o que significa que a maquinagem requer ferramentas especializadas, velocidades mais lentas e estratégias de arrefecimento precisas para evitar o desgaste da ferramenta e manter tolerâncias apertadas. As propriedades destes materiais podem ser altamente anisotrópico4ou seja, diferem consoante a direção de medição, acrescentando outra camada de complexidade ao processo de maquinagem.

Ligas de titânio: As potências leves

As ligas de titânio, como o Ti-6Al-4V, oferecem uma incrível relação resistência/peso. São cerca de 40% mais leves do que o aço, mas podem ser igualmente fortes, o que as torna ideais para aplicações aeroespaciais e automóveis de elevado desempenho, onde cada grama é importante. Também possuem uma excelente resistência à corrosão. A maquinagem do titânio requer uma abordagem diferente da do aço. Tem baixa condutividade térmica, o que significa que o calor se acumula rapidamente na extremidade da ferramenta de corte. Isto exige ferramentas afiadas, baixas velocidades de corte e líquido de refrigeração de alta pressão para gerir o calor e evitar a escoriação do material.

Eis uma comparação rápida destas ligas avançadas:

| Material | Propriedades principais | Aplicações ideais | Desafio de maquinagem |

|---|---|---|---|

| Inconel 718 | Resistência a altas temperaturas, resistência à corrosão | Motores a jato, turbinas a gás, reactores nucleares | Elevado endurecimento por trabalho, desgaste intenso da ferramenta |

| Titânio (Ti-6Al-4V) | Elevada relação resistência/peso, biocompatível | Componentes aeroespaciais, implantes médicos | Baixa condutividade térmica, tendência para a gripagem |

| MP35N | Força ultra-elevada, resistência à corrosão | Dispositivos médicos, equipamento marítimo, corridas | Extremamente resistente, requer uma configuração rígida da máquina |

A seleção da liga certa é um compromisso entre os requisitos de desempenho e os custos de fabrico. A experiência em maquinagem de parafusos cnc estes materiais exóticos é o que separa um fornecedor de peças fiável dos restantes.

Para além da engenharia de todo o parafuso a partir de uma liga avançada, podemos melhorar significativamente o desempenho dos materiais convencionais utilizando revestimentos especializados e até mesmo cerâmica. Esta abordagem proporciona frequentemente uma solução económica para melhorar as propriedades da superfície, como a dureza e a fricção, sem alterar o material principal do parafuso.

Revestimentos de superfície: Uma armadura para os seus parafusos

Os revestimentos são camadas micro-finas aplicadas à superfície de um parafuso para aumentar o seu desempenho. O parafuso base pode ser feito de um material familiar como o aço inoxidável, mas o revestimento dá-lhe superpoderes. Esta é uma estratégia comum que utilizamos em projectos em que apenas a superfície do componente enfrenta um desgaste extremo ou elementos corrosivos.

Revestimentos comuns de alto desempenho

- Nitreto de titânio (TiN): Este é um clássico. Reconhecê-lo-á pela sua cor dourada. Aumenta a dureza da superfície e proporciona uma excelente lubrificação, reduzindo a fricção em aplicações dinâmicas.

- Carbono tipo diamante (DLC): Como o nome sugere, os revestimentos DLC são incrivelmente duros e escorregadios. Criam uma superfície com um coeficiente de fricção muito baixo, perfeita para componentes em aplicações de elevado desgaste e deslizamento.

- Nitreto de alumínio e titânio (AlTiN): Este revestimento oferece um desempenho superior a altas temperaturas em comparação com o TiN. Forma uma camada protetora de óxido de alumínio a altas temperaturas, o que o torna ideal para parafusos utilizados em máquinas ou motores de alta velocidade.

O quadro seguinte apresenta os principais benefícios de cada revestimento:

| Tipo de revestimento | Benefício primário | Cor comum | Temp. máxima de funcionamento |

|---|---|---|---|

| Nitreto de titânio (TiN) | Resistência ao desgaste para uso geral, lubricidade | Ouro | ~600°C (1100°F) |

| DLC | Dureza extrema, atrito mínimo | Preto/Cinza | ~350°C (660°F) |

| AlTiN | Resistência ao desgaste a altas temperaturas | Violeta/Preto | ~900°C (1650°F) |

A ascensão da cerâmica de engenharia

Para as aplicações mais extremas, por vezes recorremos a parafusos feitos inteiramente de cerâmica de engenharia, como a zircónia ou o nitreto de silício. Estes materiais são excecionalmente duros, quimicamente inertes e podem suportar temperaturas incrivelmente elevadas. São também excelentes isoladores eléctricos. No entanto, a sua fragilidade torna-os inadequados para aplicações com cargas de alto impacto. O maquinagem de parafusos cnc de cerâmica assemelha-se mais à retificação do que ao corte, exigindo ferramentas com ponta de diamante e equipamento altamente especializado para atingir a precisão necessária sem causar micro-fracturas. É uma área de nicho, mas em crescimento, para fixadores especiais.

Essencialmente, os dias em que se confiava apenas no aço padrão acabaram para aplicações de alto desempenho. Quer seja através de superligas avançadas como o Inconel, de potências leves como o titânio ou de revestimentos de superfície inovadores como o DLC, a ciência dos materiais desbloqueou novos níveis de desempenho. Compreender estas opções é fundamental para conceber e fabricar parafusos que não falhem quando mais importa. Sucesso maquinagem de parafusos cnc destes materiais exige um conhecimento profundo para equilibrar o desempenho, o custo e a capacidade de fabrico.

Aplicações industriais: Maquinação de parafusos CNC em todos os sectores.

Já alguma vez se perguntou como é que as indústrias, desde a automóvel à aeroespacial, atingem padrões de fiabilidade tão elevados? O seu sucesso depende frequentemente dos componentes mais pequenos e precisos, em que uma única falha não é uma opção.

A maquinação de parafusos CNC é a tecnologia fundamental que torna isto possível. A sua capacidade de produzir parafusos altamente personalizados e ultra-precisos a partir de uma vasta gama de materiais permite-lhe cumprir as especificações únicas e exigentes de praticamente qualquer indústria de alto risco.

A versatilidade da maquinação de parafusos CNC ganha verdadeiramente vida quando se olha para a sua aplicação em diferentes sectores. Cada indústria apresenta um conjunto único de desafios, desde suportar temperaturas extremas até garantir a biocompatibilidade, e os parafusos utilizados são projectados para responder a estas exigências específicas. Em projectos anteriores no PTSMAKE, vimos estas diferenças em primeira mão.

O sector automóvel: A durabilidade e o volume

No mundo automóvel, é um jogo de equilíbrio. Os fabricantes precisam de componentes incrivelmente duráveis e fiáveis, mas têm de ser produzidos em grandes quantidades para manter as linhas de montagem em movimento.

- Componentes do motor: Os parafusos e pernos utilizados no interior de um motor têm de suportar vibrações constantes, temperaturas elevadas e fluidos corrosivos. Utilizamos frequentemente ligas de aço de alta resistência e revestimentos especializados para evitar falhas.

- Sistemas de segurança: Para sistemas críticos como airbags e travões, a tolerância a erros é zero. Estes parafusos são submetidos a testes rigorosos e requerem uma rastreabilidade completa desde a matéria-prima até à peça final. A precisão da maquinação cnc de parafusos garante que cada peça cumpre as especificações exactas.

- Chassis e carroçaria: Estes elementos de fixação têm de proporcionar integridade estrutural e, ao mesmo tempo, ser económicos. Os parafusos auto-roscantes e roscados são comuns, concebidos para uma montagem rápida em peças de metal e plástico.

O sector aeroespacial: Onde a precisão é fundamental

A indústria aeroespacial é, sem dúvida, a mais exigente para qualquer componente. As consequências de uma falha são catastróficas, pelo que cada peça, por mais pequena que seja, tem de ser perfeita.

- Aligeiramento: Cada grama conta. Frequentemente, usinamos parafusos a partir de materiais avançados, como titânio e ligas de alumínio de alta qualidade, para obter uma elevada relação resistência/peso.

- Tolerâncias extremas: Os componentes aeroespaciais requerem algumas das mais rigorosas tolerâncias no fabrico. As máquinas de parafusos CNC são essenciais para criar perfis de rosca complexos e designs de cabeça que se encaixam perfeitamente e distribuem corretamente a tensão.

- Integridade da superfície: Para aumentar a resistência à fadiga e evitar a corrosão, muitos parafusos aeroespaciais recebem tratamentos de superfície especializados como Anodização5. Este processo cria uma camada protetora de óxido que é parte integrante da própria peça.

Eis uma comparação rápida das principais exigências destes dois sectores:

| Caraterística | Indústria automóvel | Indústria aeroespacial |

|---|---|---|

| Condutor principal | Fiabilidade rentável à escala | Segurança e desempenho absolutos |

| Foco no material | Aço de alta resistência, ligas revestidas | Titânio, ligas de alumínio, superligas |

| Requisito-chave | Resistência à vibração e ao calor | Elevada relação resistência/peso |

| Volume de produção | Muito elevado | Baixo a médio |

Enquanto o sector automóvel e aeroespacial ultrapassam os limites da resistência e durabilidade, outras indústrias apresentam desafios completamente diferentes, mas igualmente complexos. Os campos da eletrónica e da medicina, por exemplo, exigem precisão a uma escala microscópica e materiais que possam interagir com segurança com o corpo humano.

A indústria eletrónica: O mundo da miniaturização

À medida que os dispositivos electrónicos se tornam mais pequenos e mais potentes, o mesmo acontece com os seus componentes. A maquinação de parafusos CNC é fundamental para produzir os fixadores microscópicos que mantêm o nosso mundo moderno unido.

- Micro-parafusos: Pense nos pequenos parafusos dentro do seu smartphone ou portátil. Estes têm frequentemente apenas um ou dois milímetros de comprimento e são produzidos por máquinas de parafusos CNC especializadas, capazes de uma precisão incrível.

- Propriedades do material: Na eletrónica, os materiais são frequentemente escolhidos pelas suas propriedades eléctricas. Utilizamos materiais não magnéticos como o aço inoxidável, o latão ou mesmo o PEEK para evitar interferências com componentes electrónicos sensíveis.

- Cabeças personalizadas: Para caber em designs compactos e acomodar a montagem automatizada, muitos parafusos electrónicos têm designs de cabeça únicos, tais como Torx de baixo perfil ou cabeças pentalobe personalizadas.

O sector dos dispositivos médicos: Biocompatibilidade e Esterilização

No domínio da medicina, os componentes devem não só ser precisos, mas também seguros para o contacto humano. Isto introduz uma nova camada de restrições em termos de materiais e de fabrico.

- Materiais biocompatíveis: Para implantes e instrumentos cirúrgicos, utilizamos exclusivamente materiais como o titânio e o aço inoxidável de qualidade médica, ou polímeros como o PEEK, que não reagem com o corpo humano.

- Acabamento de superfície impecável: Os parafusos médicos requerem um acabamento de superfície excecionalmente suave para evitar o crescimento bacteriano e garantir que podem ser esterilizados corretamente. A maquinação CNC proporciona o controlo necessário para atingir este objetivo.

- Rastreabilidade: Cada componente médico deve ser totalmente rastreável até ao seu lote de matéria-prima. Nossos sistemas de qualidade no PTSMAKE são projetados para fornecer essa documentação, garantindo a conformidade e a segurança do paciente.

Eis como estas indústrias diferem nos seus requisitos de componentes:

| Indústria | Requisito primário | Tipos de parafusos comuns | Materiais comuns |

|---|---|---|---|

| Eletrónica | Miniaturização, não magnético | Micro-parafusos, Phillips, Torx | Aço inoxidável, latão |

| Dispositivos médicos | Biocompatibilidade, Esterilizabilidade | Parafusos para ossos, Parafusos para implantes dentários | Titânio, PEEK, aço inoxidável 316L |

| Energia | Resistência à corrosão, alta resistência | Parafusos sextavados, Parafusos de cavilha | Inconel, Monel, Aço Duplex |

O sector da energia, em particular o petróleo e o gás, também depende fortemente da maquinação de parafusos cnc personalizados para fixadores que possam suportar alguns dos ambientes mais adversos do planeta, desde pressões em águas profundas a produtos químicos corrosivos.

Desde as linhas de produção de grande volume da indústria automóvel até aos ambientes estéreis do fabrico de dispositivos médicos, a maquinação de parafusos CNC prova o seu valor. Os seus principais pontos fortes - precisão, flexibilidade de materiais e personalização - não são apenas benéficos; são essenciais. Esta adaptabilidade permite aos engenheiros das áreas aeroespacial, eletrónica e energética conceber e construir produtos fiáveis que cumprem as mais rigorosas normas de desempenho, segurança e regulamentação. O parafuso minúsculo, muitas vezes ignorado, é uma prova do papel fundamental do fabrico avançado em todos os sectores.

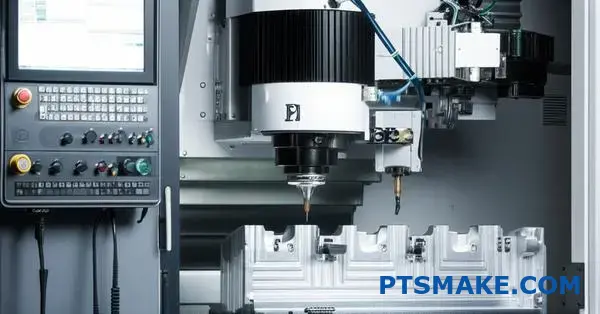

Integração digital: CAD/CAM e computação de ponta na produção de parafusos.

Já alguma vez sentiu a frustração de um desenho que parece perfeito no ecrã, mas que é prejudicado por erros e atrasos quando chega à oficina? Está cansado da desconexão entre a conceção e a produção?

A integração perfeita do software CAD/CAM com a computação de ponta transforma fundamentalmente a maquinação de parafusos CNC. Cria uma linha digital unificada desde o projeto até à peça acabada, acelerando drasticamente a prototipagem, minimizando o erro humano e assegurando uma transferência de dados sem falhas para uma precisão e eficiência sem paralelo.

A passagem de um conceito digital para um parafuso físico costumava ser fragmentada. Os projectistas criavam um modelo em software CAD (Computer-Aided Design) e depois entregavam-no a um maquinista. Esse maquinista programava então manualmente a máquina CNC, um processo propício a erros de interpretação. Este desfasamento entre a conceção e o fabrico conduzia frequentemente a erros e atrasos dispendiosos. Atualmente, os sistemas CAD/CAM (fabrico assistido por computador) integrados colmatam esta lacuna, criando um fluxo de trabalho contínuo que se tornou a norma no fabrico de precisão moderno.

Do projeto ao código G: A ligação CAD/CAM

Na sua essência, a integração CAD/CAM significa que o software de desenho e o software de fabrico falam entre si. Quando um desenho para um parafuso personalizado é finalizado no ambiente CAD, o módulo CAM assume o controlo. Analisa a geometria do modelo 3D e gera os percursos de ferramenta ideais - o percurso exato que a ferramenta de corte irá seguir. Este processo também determina parâmetros críticos como a velocidade de corte, a taxa de avanço e a seleção de ferramentas.

O sistema CAM executa então um passo crucial conhecido como pós-processamento6. Isto converte os dados genéricos do percurso da ferramenta num programa de código G específico que a máquina CNC de destino pode compreender. Cada máquina tem o seu próprio dialeto, e o pós-processador actua como o tradutor perfeito. Esta automatização elimina os erros de programação manual que outrora eram uma das principais fontes de problemas de produção. Nos nossos projectos no PTSMAKE, esta ligação direta reduziu drasticamente o tempo entre a aprovação da conceção e a inspeção do primeiro artigo.

As vantagens de um fluxo de trabalho digital unificado

O impacto desta integração na maquinação de parafusos cnc é imediato e significativo. O controlo de versões torna-se simples, uma vez que qualquer alteração no modelo CAD pode ser rapidamente actualizada no programa CAM, assegurando que a máquina está sempre a trabalhar a partir do desenho mais recente. Este ciclo estreito é inestimável para a criação rápida de protótipos e processos de design iterativos.

| Aspeto | Fluxo de trabalho tradicional | Fluxo de trabalho CAD/CAM integrado |

|---|---|---|

| Transferência de dados | Manual (por exemplo, desenhos 2D, ficheiros separados) | Automatizada, diretamente do CAD para o CAM |

| Programação | Programação manual em código G | Geração automatizada de percursos de ferramenta |

| Potencial de erro | Elevada (interpretação humana, introdução de dados) | Baixa (minimização da intervenção humana) |

| Velocidade de prototipagem | Lento, vários passos manuais | Actualizações rápidas e simplificadas |

Esta continuidade digital significa que podemos simular todo o processo de maquinagem antes de uma única peça de metal ser cortada. Podemos detetar potenciais colisões, otimizar percursos de ferramentas para obter eficiência e obter uma estimativa precisa dos tempos de ciclo.

Enquanto a integração CAD/CAM cria um poderoso fio condutor digital, a computação periférica vai mais longe, trazendo o processamento de dados e a tomada de decisões diretamente para o chão de fábrica. Em vez de enviar grandes quantidades de dados de uma máquina CNC para um servidor na nuvem distante para análise, a computação periférica processa-os localmente, na própria máquina ou num servidor próximo. Esta mudança do processamento centralizado para o descentralizado é uma mudança de jogo para operações de alta velocidade e alta precisão, como a maquinagem CNC de parafusos.

Computação de ponta: O cérebro inteligente no chão de fábrica

Pense na computação periférica como dando a cada máquina CNC a sua própria inteligência localizada. Equipa a máquina com a capacidade de analisar o seu próprio desempenho e ambiente em tempo real, fazendo ajustes instantâneos que anteriormente eram impossíveis. Isto é conseguido através da colocação de sensores na máquina para monitorizar variáveis como a vibração, a temperatura e o desgaste das ferramentas.

Otimização de processos em tempo real

Imagine uma máquina CNC a rodar um parafuso complexo. Um dispositivo de ponta pode analisar dados acústicos e de vibração para detetar os primeiros sinais de vibração da ferramenta. Antes que a vibração possa afetar o acabamento da superfície ou a precisão dimensional, o sistema pode ajustar automaticamente a velocidade do fuso ou a taxa de avanço para mitigar o problema. Este ciclo de feedback em tempo real garante que cada parafuso cumpre as especificações exactas. Os nossos testes mostram que isto pode melhorar a vida útil da ferramenta até 20% e reduzir significativamente as taxas de refugo.

Melhorar a fiabilidade e o rendimento

A computação periférica não se limita aos ajustes durante o processo; é também uma ferramenta poderosa para a manutenção preditiva e a eficiência global. Ao monitorizar continuamente o estado dos componentes da máquina, pode prever falhas antes de estas ocorrerem, permitindo-nos programar a manutenção durante o tempo de inatividade planeado.

| Funcionalidade de computação periférica | Descrição | Impacto na produção de parafusos |

|---|---|---|

| Processamento de baixa latência | Os dados são analisados localmente, eliminando atrasos na rede. | Ajustes instantâneos dos parâmetros de maquinagem. |

| Manutenção Preditiva | Os algoritmos analisam os dados dos sensores para prever a falha de um componente. | Redução do tempo de paragem da máquina e dos custos de manutenção. |

| Segurança de dados melhorada | Os dados sensíveis do projeto permanecem na rede local. | Menor risco de roubo de IP ou violações de dados. |

| Análises em tempo real | Os dados de desempenho são utilizados para melhorias imediatas do processo. | Qualidade consistente e tempos de ciclo optimizados. |

Ao combinar um fluxo de trabalho CAD/CAM sem falhas com a inteligência no terreno da computação periférica, criamos um ambiente de fabrico altamente reativo e resistente. É assim que fornecemos consistentemente parafusos de alta precisão dentro do prazo.

Está a debater-se com um processo de conceção-produção lento e propenso a erros? A integração do software CAD/CAM e da computação de ponta cria uma ligação digital direta entre o seu desenho e o parafuso acabado. Este fluxo de trabalho unificado elimina os erros de programação manual, acelera a criação de protótipos e utiliza dados em tempo real para otimizar o processo de maquinação de parafusos cnc. O resultado é uma velocidade, precisão e fiabilidade sem paralelo, garantindo que as suas peças são feitas corretamente à primeira, sempre.

Estratégias de otimização de custos para maquinagem de parafusos CNC?

Os orçamentos dos seus projectos estão a diminuir enquanto os custos de produção de peças de precisão parecem subir cada vez mais? Equilibrar a qualidade com o custo parece-lhe uma corda bamba impossível?

A otimização dos custos de maquinação de parafusos CNC envolve uma combinação estratégica de utilização eficiente de materiais, automatização de processos, otimização de lotes e decisões baseadas em dados. Ao concentrar-se nestas áreas-chave, pode reduzir significativamente as despesas sem comprometer a qualidade ou a integridade dos seus componentes finais.

O controlo dos custos em qualquer processo de fabrico, especialmente num processo de precisão como a maquinação de parafusos CNC, requer uma abordagem proactiva e holística. Não se trata de cortar nos cantos; trata-se de trabalhar de forma mais inteligente. Na PTSMAKE, trabalhamos em parceria com os nossos clientes desde o início, muitas vezes a partir da própria fase de projeto, para incorporar a eficiência de custos no ADN de uma peça.

Conceção para a capacidade de fabrico (DFM)

As maiores poupanças de custos ocorrem frequentemente antes de uma única peça de metal ser cortada. A aplicação dos princípios DFM é crucial.

Simplificação de geometrias

As caraterísticas complexas aumentam o tempo de maquinação e os custos das ferramentas. Perguntamos muitas vezes aos clientes: será que aquela curva intrincada ou aquele canto interno ultra-fechado são absolutamente essenciais para o funcionamento da peça? Por vezes, um pequeno ajuste no design que não afecta o desempenho pode reduzir os ciclos de maquinação numa percentagem significativa, levando a poupanças diretas. Em projectos anteriores, a simplificação de um raio interno não crítico reduziu o tempo de ciclo em até 15%.

Normalização de tolerâncias

A aplicação de uma tolerância muito apertada a toda uma peça é um erro comum e dispendioso. Apenas as caraterísticas críticas necessitam de elevada precisão. Ao reduzir as tolerâncias nas superfícies não funcionais, reduz-se o tempo de máquina, diminui-se a taxa de refugo e diminui-se a necessidade de operações de acabamento secundário. Esta simples alteração pode fazer uma enorme diferença no custo global por peça.

Controlo da utilização de materiais

O material é o principal fator de custo na maquinação de parafusos cnc. A forma como o seleciona e utiliza é extremamente importante.

Escolher o material correto

É tentador sobre-especificar um material "por precaução". No entanto, a utilização de uma liga metálica de elevado custo quando um metal mais comum e económico seria suficiente acrescenta despesas desnecessárias. Ajudamos os clientes a avaliar os requisitos funcionais - força, resistência à corrosão, peso - e a combiná-los com o material mais económico que cumpra todas as especificações. Compreender os tribologia7 entre o material e a ferramenta de corte também é fundamental para otimizar a vida útil da ferramenta.

A tabela seguinte mostra uma comparação básica de materiais comuns, equilibrando o custo com a maquinabilidade, que tem um impacto direto no tempo de ciclo.

| Material | Índice de Custo Relativo | Classificação da maquinabilidade (100 = Melhor) | Considerações fundamentais |

|---|---|---|---|

| Alumínio 6061 | 1.2x | 90 | Excelente maquinabilidade, boa relação resistência/peso. |

| Latão 360 | 1.8x | 100 | O ponto de referência para a maquinabilidade; ciclos rápidos. |

| Aço inoxidável 303 | 2.5x | 75 | Boa resistência à corrosão, bastante maquinável. |

| Aço inoxidável 316 | 3.0x | 45 | Resistência superior à corrosão, mas muito mais lento na maquinagem. |

| Titânio | 8.0x | 20 | Alta resistência, baixo peso, mas difícil e dispendioso de maquinar. |

Para além do design e dos materiais, a otimização das operações reais no chão de fábrica é onde se realizam poupanças consistentes e a longo prazo. Trata-se de eficiência em movimento, minimizando o desperdício em todas as suas formas - seja de tempo, material ou energia. É aqui que os dados se tornam um ativo inestimável, transformando suposições em inteligência precisa e acionável.

Otimização da eficiência da máquina e do processo

Uma máquina que não está a cortar é uma máquina que está a perder dinheiro. O objetivo é maximizar o tempo de produção de aparas.

Minimizar o tempo de paragem da máquina

O tempo de inatividade não planeado é um assassino de lucros. Interrompe a produção, cria estrangulamentos e pode atrasar projectos inteiros. Após uma pesquisa com os nossos clientes, descobrimos que um programa de manutenção preventiva robusto não é negociável. Inspecionar regularmente os fusos, verificar os níveis de fluidos e monitorizar o desgaste das ferramentas evita falhas catastróficas. Além disso, a utilização da análise de dados para prever quando um componente pode falhar permite a manutenção programada durante as horas não produtivas, maximizando o tempo de atividade.

Otimização de tamanhos de lotes

Encontrar o ponto ideal para o tamanho da produção é um ato de equilíbrio cuidadoso. Os lotes grandes podem reduzir o custo de configuração por peça, mas também imobilizam capital em inventário. Os lotes pequenos oferecem flexibilidade, mas podem ser ineficientes devido às frequentes mudanças de produção. Utilizamos dados históricos de produção para ajudar a determinar a Quantidade Económica de Encomenda (EOQ) para cada peça, assegurando que os lotes são suficientemente grandes para serem eficientes, mas suficientemente pequenos para se manterem reduzidos e responderem às alterações da procura.

O papel da automatização e dos dados

Na moderna maquinação de parafusos CNC, a tecnologia é a derradeira alavanca para a otimização dos custos.

Automatização de processos

As tarefas simples e repetitivas são as principais candidatas à automatização. A utilização de alimentadores de barras e braços robóticos para carregar e descarregar peças pode permitir que uma máquina funcione sem supervisão durante longos períodos, mesmo sem luzes. Isto aumenta drasticamente a utilização da máquina e liberta os operadores qualificados para se concentrarem em tarefas mais complexas, como o controlo de qualidade e a programação. Este simples passo pode aumentar a produção sem um aumento proporcional dos custos de mão de obra.

A tabela abaixo ilustra como a automatização pode afetar o custo por peça.

| Métrica | Carregamento manual | Carregamento automático | Impacto |

|---|---|---|---|

| Utilização de máquinas | 60-70% | 90-95% | ~30% aumento do tempo produtivo |

| Trabalho por peça | Elevado | Baixa | Redução significativa dos custos de mão de obra direta |

| Consistência | Variável | Elevado | Taxas de refugo mais baixas, melhor qualidade |

| Tempo de configuração | Moderado | Baixa (com sistemas de troca rápida) | Mudanças mais rápidas entre trabalhos |

Ao integrar estas estratégias operacionais, passa-se do simples fabrico de peças para o fabrico inteligente das mesmas. Cada decisão é apoiada por dados e cada processo é aperfeiçoado para obter a máxima eficiência, assegurando que a maquinação de parafusos cnc é tão rentável quanto possível.

A verdadeira otimização de custos na maquinagem de parafusos CNC não é uma solução única, mas sim um processo contínuo. Começa com um design inteligente e seleção de materiais para evitar despesas desnecessárias desde o início. Esta abordagem proactiva é depois apoiada por práticas de chão de fábrica altamente eficientes, centradas na maximização do tempo de funcionamento da máquina e na execução de lotes de tamanho ideal. Ao tirar partido da automatização e das informações baseadas em dados, pode aperfeiçoar todos os aspectos da produção, transformando o seu processo de fabrico numa operação simples, rentável e altamente fiável.

Leve a usinagem de parafusos CNC mais longe com o PTSMAKE hoje

Pronto para elevar os seus projectos de maquinação de parafusos CNC? Contacte a PTSMAKE para obter um orçamento rápido e detalhado e experimente a precisão, sustentabilidade e eficiência da próxima geração. Descubra como a nossa experiência em maquinação multieixos, inspeção inteligente e materiais inovadores pode transformar a sua cadeia de fornecimento - inicie já a sua consulta!

Compreender como o sistema de movimento central da máquina determina a precisão final das suas peças. ↩

Compreenda o impacto ambiental total das suas escolhas de materiais, do princípio ao fim, com este guia pormenorizado. ↩

Saiba como esta tecnologia vai além das simples câmaras para permitir a tomada de decisões inteligentes e automatizadas no fabrico. ↩

Saiba mais sobre como as propriedades direcionais de um material podem afetar as estratégias de maquinação CNC e o desempenho das peças. ↩

Veja como este tratamento de superfície aumenta a durabilidade e a resistência à corrosão de peças de missão crítica. ↩

Saiba como este passo crítico traduz as instruções universais CAM para a linguagem única que a sua máquina CNC específica compreende. ↩

Compreender como a ciência do atrito e do desgaste pode ajudá-lo a selecionar melhores ferramentas e líquidos de refrigeração, prolongando a vida útil das ferramentas. ↩