Muitos engenheiros debatem-se com projectos de maquinagem CNC em bronze, enfrentando desafios inesperados em termos de materiais, complicações de design e problemas de desempenho. A frustração aumenta quando as peças não cumprem as especificações, ocorrem atrasos na produção ou os custos ultrapassam as expectativas orçamentais.

A maquinação CNC de bronze requer a compreensão das propriedades específicas do material, a seleção adequada da liga e parâmetros de maquinação optimizados. O sucesso depende da correspondência entre os tipos de bronze e as aplicações, da implementação de princípios de design corretos e do cumprimento de práticas de fabrico comprovadas.

Há mais de 15 anos que trabalho com projectos de maquinação de bronze no PTSMAKE e tenho visto como pequenas decisões de design podem ser decisivas para um projeto. A diferença entre um componente de bronze bem sucedido e um problemático resume-se frequentemente à compreensão das caraterísticas únicas do material e à aplicação da abordagem de fabrico correta. Este guia acompanha-o em tudo, desde a seleção da liga até à inspeção final, dando-lhe os conhecimentos práticos para evitar armadilhas comuns e fornecer peças de bronze de elevado desempenho que cumprem as suas especificações exactas.

Principais propriedades do bronze relevantes para a maquinagem CNC?

Já alguma vez selecionou um material que parecia ideal no papel, mas que acabou por se desgastar e falhar inesperadamente numa aplicação crítica? Isto pode levar a tempos de inatividade dispendiosos e a novas concepções.

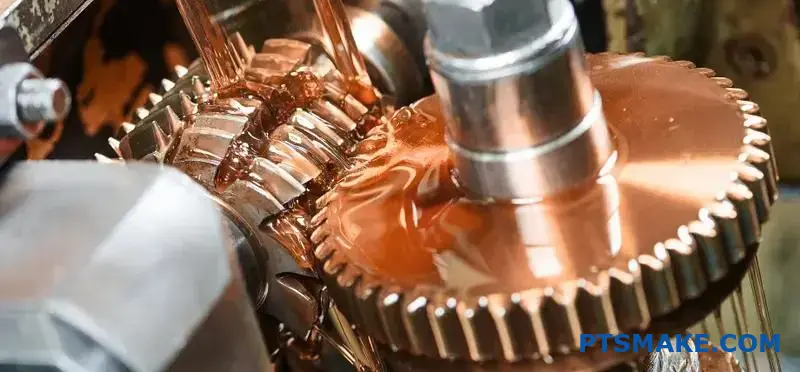

O bronze é uma escolha privilegiada para maquinagem CNC devido à sua excecional resistência ao desgaste, baixo coeficiente de atrito e resistência superior à corrosão. Estas propriedades, combinadas com uma boa maquinabilidade e condutividade térmica, garantem peças duradouras e de elevado desempenho, como rolamentos, casquilhos e engrenagens.

Compreender as principais vantagens mecânicas do bronze

Ao selecionar um material para peças mecânicas exigentes, as propriedades fundamentais são o que separa o sucesso do fracasso. No caso do bronze, os seus pontos fortes não são apenas teóricos; traduzem-se diretamente em fiabilidade. Na maquinação CNC de componentes de bronze, estamos constantemente a tirar partido destas caraterísticas para cumprir especificações rigorosas para indústrias de alto risco.

Resistência excecional ao desgaste

Um dos atributos mais famosos do bronze é a sua capacidade de resistir à fricção e ao desgaste. Isto é especialmente verdadeiro para ligas como o bronze-alumínio (C95400), que possuem elevada resistência e dureza. Esta resistência não tem apenas a ver com a durabilidade da superfície; tem a ver com a manutenção da integridade dimensional ao longo de milhões de ciclos. Quando duas superfícies metálicas deslizam uma contra a outra, o risco de aderência e de transferência de material é elevado. A estrutura cristalina única do bronze minimiza este efeito, razão pela qual é um material de eleição para engrenagens e placas de desgaste. Uma peça que resiste ao desgaste dura mais tempo, reduz os prazos de manutenção e proporciona um melhor retorno do investimento.

Propriedades de superfície de baixo atrito

Certas ligas de bronze, particularmente bronzes para chumaceiras como o C93200, têm caraterísticas inerentes de baixa fricção. Isto é frequentemente descrito como "lubricidade". O próprio material ajuda a criar uma interface suave e de baixa resistência entre as peças móveis. Esta propriedade é crucial em aplicações onde a lubrificação consistente é difícil ou impossível. Reduz o calor operacional, minimiza a perda de energia e evita o processo destrutivo de irritante1A qualidade de autolubrificação do bronze é a principal razão pela qual os clientes escolhem buchas personalizadas projetadas para operações de carga pesada e baixa velocidade. Na nossa experiência na PTSMAKE, esta qualidade auto-lubrificante é uma das principais razões pelas quais os clientes escolhem o bronze para casquilhos personalizados concebidos para operações de carga pesada e baixa velocidade.

Uma comparação rápida das ligas de bronze mais populares realça estes pontos fortes:

| Liga de bronze | Resistência à tração (MPa) | Dureza (Brinell) | Caraterísticas principais |

|---|---|---|---|

| C93200 (Bronze para rolamentos) | 241 | 65 | Excelente lubricidade e capacidade de incorporação |

| C95400 (Bronze de alumínio) | 586 | 170 | Elevada força e resistência ao desgaste |

| C51000 (Bronze fosforoso) | 320 | 80 | Boa resistência à fadiga e elasticidade |

Esta tabela mostra que pode selecionar uma liga de bronze especificamente para o desafio mecânico que enfrenta, quer se trate de força bruta ou de funcionamento suave.

Como as propriedades afectam o desempenho e a maquinabilidade

Compreender as propriedades do bronze é uma coisa; saber como elas influenciam o desempenho de peças no mundo real é o que realmente importa para engenheiros e projectistas de produtos. As vantagens teóricas da resistência ao desgaste ou da condutividade térmica tornam-se vantagens tangíveis na aplicação final e também afectam o próprio processo de fabrico.

Estabilidade térmica e dimensional

O bronze apresenta uma excelente condutividade térmica em comparação com os aços. Em aplicações como rolamentos e casquilhos que geram um calor de fricção significativo, o bronze dissipa eficazmente esse calor da superfície de contacto. Isto evita o sobreaquecimento, que pode provocar a degradação dos lubrificantes e a expansão das peças para além das tolerâncias especificadas. Esta estabilidade térmica assegura a estabilidade dimensional. Uma peça de bronze maquinada por CNC manterá as suas dimensões exactas mesmo quando as temperaturas de funcionamento flutuam, o que é fundamental para manter a folga e o ajuste numa montagem de precisão. Esta fiabilidade sob tensão térmica é uma vantagem importante em termos de desempenho.

Resistência imbatível à corrosão

A capacidade do bronze para resistir à corrosão é lendária. Forma uma camada exterior protetora, ou pátina, quando exposto aos elementos, o que impede uma degradação mais profunda. Isto torna-o numa excelente escolha para equipamento marítimo, componentes de bombas e válvulas utilizadas no processamento químico. Ao contrário de muitos aços que enferrujam e gripam, os componentes de bronze podem funcionar durante décadas em água salgada ou em ambientes ligeiramente corrosivos. Em projectos anteriores, maquinámos acessórios de bronze para aplicações navais que substituíram peças de aço inoxidável, proporcionando, em última análise, uma vida útil muito mais longa e reduzindo os custos de manutenção a longo prazo para o nosso cliente.

A vantagem da maquinabilidade

Do ponto de vista do fabrico, as propriedades do bronze fazem dele um excelente material para maquinagem CNC. É geralmente considerado uma liga de "maquinagem livre", o que significa que produz aparas pequenas e manejáveis, exerce menos força sobre a ferramenta de corte e permite velocidades de corte mais elevadas em comparação com materiais duros como o aço inoxidável ou o Inconel. Isto traduz-se em várias vantagens importantes:

- Tempos de produção mais rápidos: Podemos maquinar peças de bronze mais rapidamente.

- Vida útil mais longa da ferramenta: As ferramentas de corte duram mais tempo, reduzindo os custos de ferramentas.

- Acabamentos de superfície superiores: É mais fácil obter um acabamento de superfície suave e preciso diretamente da máquina.

Esta maquinabilidade torna todo o processo de criação de peças de bronze de alta precisão mais eficiente e económico.

| Aplicação | Requisito de propriedade chave | Impacto no desempenho |

|---|---|---|

| Engrenagens e parafusos sem-fim | Alta resistência e resistência ao desgaste | Evita a deformação e a falha dos dentes sob cargas pesadas. |

| Buchas e rolamentos | Baixa fricção e condutividade térmica | Reduz o calor operacional e assegura uma rotação suave. |

| Acessórios marítimos | Resistência à corrosão | Garante uma longa vida útil em ambientes agressivos de água salgada. |

| Componentes da válvula | Estabilidade dimensional e dureza | Garante uma vedação estanque e evita fugas ao longo do tempo. |

A combinação única de propriedades do bronze torna-o um material incrivelmente versátil e fiável para maquinagem CNC. A sua resistência inerente ao desgaste, a sua natureza de baixa fricção e a sua excelente resistência à corrosão proporcionam benefícios de desempenho tangíveis. Estes atributos, associados à sua estabilidade térmica e boa maquinabilidade, garantem que componentes como rolamentos, engrenagens e casquilhos não só cumprem as especificações, como também proporcionam uma vida útil longa e eficiente nas aplicações mais exigentes. É um material que funciona verdadeiramente sob pressão.

Seleção da liga de bronze adequada para projectos CNC.

Já alguma vez selecionou uma liga de bronze que parecia perfeita na folha de especificações, mas que teve um desempenho inferior ou falhou no terreno? A escolha errada pode levar a retrabalho e atrasos dispendiosos.

Selecionar o bronze certo para maquinagem CNC significa combinar as propriedades específicas da liga - como a força, a resistência à corrosão e a maquinabilidade - com as exigências únicas da aplicação. Por exemplo, o C932 é ideal para rolamentos, o C954 destaca-se em utilizações de elevada resistência e o C630 é a melhor escolha para ambientes marinhos.

Ao mergulhar na maquinação CNC de bronze, é fácil perdermo-nos no grande número de ligas disponíveis. Cada uma tem uma personalidade única, um conjunto específico de pontos fortes e fracos. Nos nossos projectos no PTSMAKE, começamos muitas vezes por reduzir o número de opções comuns e fiáveis. Compreender estas ligas fundamentais é o primeiro passo para tomar uma decisão informada para o seu projeto.

As ligas de bronze mais comuns na maquinagem CNC

Vamos analisar as ligas com que trabalhamos frequentemente. Estas cobrem uma vasta gama de aplicações e constituem um ponto de partida sólido para quase todos os projectos.

Bronze para rolamentos C932 (SAE 660)

Esta é, sem dúvida, a liga de bronze mais reconhecida. O seu nome diz tudo - é um material fantástico para rolamentos, casquilhos e outras aplicações sujeitas a desgaste. O teor de chumbo na sua composição confere-lhe uma excelente lubrificação, o que ajuda a reduzir a fricção e a evitar a gripagem. No entanto, este mesmo teor de chumbo significa que não é adequado para aplicações que envolvam alimentos ou água potável. A sua maquinabilidade é excelente, tornando-o um favorito em muitas oficinas mecânicas.

Bronze de alumínio C954

Quando necessita de resistência e dureza, o C954 é a liga a considerar. É um dos bronzes de alumínio mais populares por uma razão. Oferece uma resistência superior ao desgaste e à corrosão, especialmente em água salgada e ácidos não-oxidantes. Embora seja incrivelmente forte, a sua maquinabilidade é inferior à do C932. A maquinagem requer configurações rígidas e ferramentas afiadas para evitar o endurecimento por trabalho. Também é suscetível de irritante2 quando em contacto com materiais semelhantes sob carga.

Bronze Níquel-Alumínio C630

Para ambientes extremos, o C630 é um produto de elevado desempenho. A adição de níquel aumenta a sua já impressionante força e resistência à corrosão, particularmente a temperaturas mais elevadas. É frequentemente utilizado em aplicações aeroespaciais, equipamento marítimo e equipamento industrial pesado. No entanto, a sua resistência tem um custo, uma vez que é mais difícil de maquinar do que o C932 ou mesmo o C954.

Segue-se uma comparação rápida destas ligas comuns com base nos nossos testes internos e dados de projectos:

| Código da liga | Nome comum | Maquinabilidade (Classificação) | Resistência à tração (aprox.) | Caraterísticas principais |

|---|---|---|---|---|

| C932 | Bronze de rolamento | 70 | 35 ksi | Excelente lubricidade, uso geral |

| C954 | Bronze-alumínio | 60 | 85 ksi | Alta resistência, resistência ao desgaste |

| C630 | Bronze Níquel-Alumínio | 30 | 110 ksi | Força extrema e resistência à corrosão |

| C544 | Bronze fosforoso | 80 | 68 ksi | Boas qualidades de mola, condutividade |

Esta tabela fornece uma visão geral, mas a verdadeira magia está em fazer corresponder estas propriedades às suas necessidades específicas.

Compreender as propriedades fundamentais das ligas de bronze é uma coisa; aplicar esse conhecimento a um projeto do mundo real é outra. A melhor liga no papel pode não ser a escolha mais prática ou económica para a sua aplicação específica. É um ato de equilíbrio em que é necessário ponderar os requisitos de desempenho em relação a factores como a complexidade de fabrico e o orçamento. É aqui que a experiência desempenha um papel importante na orientação do processo de tomada de decisão.

Adequação da liga à sua aplicação

A chave para o sucesso na maquinação CNC de bronze é pensar na utilização final da peça desde o início. Que trabalho é que esta peça precisa de fazer e que condições irá enfrentar?

Aplicações de suporte de carga e de desgaste

Se a sua peça for um casquilho, rolamento ou engrenagem, as principais preocupações são a lubrificação e a resistência ao desgaste.

- Alta carga, baixa velocidade: O bronze para chumaceiras C932 é a escolha padrão neste caso. As suas propriedades auto-lubrificantes são perfeitas para evitar a gripagem dos componentes.

- Alta carga, alto impacto: Para peças que vão levar uma tareia, como engrenagens para trabalhos pesados ou placas de desgaste em maquinaria industrial, o bronze-alumínio C954 é uma opção muito melhor. A sua elevada resistência e tenacidade podem suportar impactos e tensões significativos.

Requisitos de condutividade eléctrica

O bronze não é tão condutor como o cobre puro, mas algumas ligas são concebidas para aplicações eléctricas.

- Conectores e molas: O bronze fosforoso C544 é uma excelente escolha. Combina uma condutividade eléctrica decente com boas propriedades de mola, tornando-o ideal para contactos eléctricos, interruptores e conectores que necessitam de manter a pressão ao longo do tempo. A sua maquinabilidade é também uma vantagem significativa, permitindo a criação de caraterísticas complexas.

Exposição a ambientes agressivos

A resistência à corrosão é um dos atributos mais famosos do bronze, mas nem todas as ligas são criadas da mesma forma, especialmente quando confrontadas com produtos químicos ou condições específicas.

- Aplicações marinhas: Para peças expostas à água salgada, tais como hélices, componentes de bombas ou corpos de válvulas, os bronzes de alumínio como o C954 e os bronzes de níquel-alumínio como o C630 são os principais candidatos. Formam uma camada de óxido dura e protetora que resiste excecionalmente bem à corrosão marinha.

- Exposição química: Se uma peça for exposta a produtos químicos industriais específicos, é necessário verificar a compatibilidade da liga. Por exemplo, alguns bronzes têm um mau desempenho na presença de ácidos oxidantes ou de certos compostos de enxofre. Em projectos anteriores com os nossos clientes, cruzámos sempre as especificações dos materiais com as tabelas de exposição a produtos químicos para evitar falhas dispendiosas no futuro.

Em última análise, o processo de seleção é uma conversa entre os requisitos de conceção e as capacidades do material.

Escolher a liga de bronze certa para o seu projeto CNC é mais do que apenas escolher de uma lista. Envolve uma análise cuidadosa das necessidades específicas da sua aplicação. Considere factores como a carga, o desgaste e a exposição ambiental. Ligas como a C932 são excelentes em aplicações de rolamentos, enquanto a C954 oferece uma resistência superior para peças de alto impacto. Para ambientes marítimos ou químicos agressivos, a C630 oferece uma resistência robusta à corrosão. Fazer corresponder as propriedades da liga à função da peça é a chave para garantir um desempenho e fiabilidade a longo prazo.

Aplicações industriais de componentes de bronze maquinados por CNC.

Está a ter dificuldades em encontrar um material que resista a pressões extremas, à corrosão e à fricção, tudo ao mesmo tempo? A falha do seu componente pode ser uma incompatibilidade de material e não uma falha de conceção.

Os componentes de bronze maquinados por CNC são a solução em sectores exigentes como o marinho, mineiro e hidráulico. A sua excecional resistência ao desgaste, resistência à corrosão e baixa fricção tornam-nos ideais para peças críticas como rolamentos, casquilhos e válvulas, garantindo fiabilidade onde outros materiais falham.

O bronze não é apenas um material; é uma família de ligas, cada uma com pontos fortes únicos. Esta versatilidade é a razão pela qual é uma pedra angular em tantas aplicações pesadas. Quando falamos de maquinação CNC de bronze, estamos a falar de criar peças incrivelmente precisas que podem lidar com alguns dos trabalhos mais difíceis que existem.

A espinha dorsal da indústria pesada: Mineração e Hidráulica

Nas indústrias mineira e hidráulica, a falha do equipamento não é apenas um inconveniente - é um acontecimento dispendioso e perigoso. Os componentes estão constantemente sujeitos a pressões imensas, cargas pesadas e ambientes abrasivos. É aqui que o bronze brilha.

Buchas e rolamentos: Os heróis desconhecidos

Os casquilhos e rolamentos de bronze são essenciais para a maquinaria pesada. Reduzem a fricção entre as peças móveis, evitando o desgaste. Ao contrário de muitos outros metais, o bronze pode suportar cargas elevadas e velocidades baixas sem gripagem. A sua excelente tribológico3 As propriedades do bronze significam que pode frequentemente funcionar com um mínimo de lubrificação, o que é uma enorme vantagem em ambientes sujos como uma mina. Com base nos nossos testes com clientes do sector mineiro, a mudança para uma liga de bronze de alta resistência específica para os casquilhos dos seus trituradores aumentou a vida útil em mais de 40%.

| Área de aplicação | Propriedade de bronze chave | Liga de bronze comum |

|---|---|---|

| Equipamento mineiro | Elevada resistência à compressão | C93200 (SAE 660) |

| Cilindros hidráulicos | Baixo atrito | C95400 Bronze de alumínio |

| Pinos para maquinaria pesada | Resistência ao desgaste | C86300 Bronze de manganês |

Prosperar em águas agitadas: Aplicações marinhas

O ambiente marinho é implacável. A água salgada é altamente corrosiva para a maioria dos metais, mas o bronze, particularmente o bronze-alumínio e o bronze-silício, resiste excecionalmente bem. Isto torna-o o material de eleição para uma vasta gama de componentes marítimos.

Hélices, veios e acessórios

Desde hélices que têm de resistir à cavitação e à corrosão a acessórios subaquáticos que têm de permanecer selados e fortes durante anos, o bronze é a escolha de confiança. A sua resistência à bioincrustação - a acumulação de microorganismos - é outra vantagem fundamental, reduzindo as necessidades de manutenção. Executamos frequentemente maquinação CNC em bronze para peças como veios de leme e válvulas de bombas de água do mar, onde a fiabilidade é uma questão de segurança. A precisão da maquinação CNC garante encaixes e vedações perfeitos, o que é fundamental quando se está a quilómetros da costa.

Para além dos sectores de serviços pesados, o bronze encontra papéis críticos em aplicações que requerem uma mistura única de propriedades eléctricas e de capacidade de fabrico. A precisão proporcionada pela maquinagem CNC abre ainda mais potencialidades para esta liga antiga na tecnologia moderna.

Potência e precisão: Componentes eléctricos

Poderá não associar imediatamente o bronze a aplicações eléctricas, mas certas ligas são perfeitas para funções específicas. Não é tão condutor como o cobre puro, mas a sua força acrescida e resistência à corrosão fazem dele uma escolha superior para componentes que precisam de ser simultaneamente duráveis e eletricamente funcionais.

Contactos e conectores eléctricos

O bronze fosforoso é uma escolha popular para contactos eléctricos, molas e conectores. Mantém as suas propriedades de mola ao longo de muitos ciclos e resiste à corrosão, assegurando uma ligação eléctrica fiável durante anos. Em projectos anteriores no PTSMAKE, maquinámos intrincados conectores de bronze para equipamento áudio de alta qualidade e painéis de controlo industrial. O desafio é manter tolerâncias apertadas para garantir uma pressão de contacto consistente, algo para o qual os nossos processos de maquinação CNC estão optimizados.

| Componente | Propriedade necessária | Porque é que o bronze é escolhido |

|---|---|---|

| Contactos eléctricos | Boa condutividade e elasticidade | O bronze fosforoso resiste à fadiga e à corrosão. |

| Ferramentas à prova de faíscas | Não estacionário | O cobre-berílio (uma liga de bronze) é seguro para ambientes explosivos. |

| Interruptores de alta corrente | Força e resistência ao arco | O bronze-alumínio suporta melhor o esforço físico do que o cobre puro. |

O caminho para a maquinaria personalizada

Quando os engenheiros estão a conceber máquinas ou protótipos únicos, a escolha do material é fundamental. Precisam de algo forte, fiável e fácil de trabalhar. Muitas vezes, o bronze encaixa na perfeição.

Engrenagens e placas de desgaste personalizadas

A maquinabilidade do bronze é uma vantagem significativa. Permite-nos criar geometrias complexas para engrenagens personalizadas, parafusos sem-fim e placas de desgaste com elevada precisão. Estes componentes são frequentemente utilizados em sistemas de transmissão de energia onde é necessário um baixo atrito e uma elevada resistência ao desgaste. Para um cliente que estava a desenvolver um novo braço robótico, criámos um protótipo de uma série de engrenagens de bronze personalizadas. O material permitiu uma rápida iteração e testes, uma vez que era fácil de maquinar, mas suficientemente forte para suportar as cargas operacionais, ajudando-os a colocar o seu produto no mercado mais rapidamente. A maquinação CNC de peças em bronze permite criar estes componentes altamente específicos de forma económica, mesmo em pequenos volumes.

Desde as profundezas de uma mina até à precisão de um interrutor elétrico, o bronze maquinado por CNC prova o seu valor. A sua combinação única de força, resistência à corrosão, baixa fricção e maquinabilidade torna-o um material indispensável. Destaca-se em ambientes agressivos como os sistemas marítimos e hidráulicos e proporciona um desempenho fiável para máquinas e componentes eléctricos personalizados. O bronze é uma solução versátil para os engenheiros que enfrentam desafios de design complexos, garantindo que as peças são duráveis e fiáveis.

Considerações sobre o projeto de peças de bronze maquinadas por CNC.

Já alguma vez concebeu um componente de bronze que parecia perfeito em CAD, mas teve de enfrentar custos de maquinação inesperados e atrasos? É um cenário frustrantemente comum que pode fazer descarrilar os prazos dos projectos.

Para obter peças maquinadas em bronze CNC com sucesso, concentre-se no design prático. Isto significa evitar paredes finas, padronizar os tamanhos dos furos para maior eficiência, garantir o acesso à ferramenta e definir claramente as tolerâncias e os acabamentos de superfície para corresponder à função e ao orçamento da peça.

Ao projetar para bronze de maquinagem CNC, a geometria da sua peça é o maior fator que influencia o custo e o prazo de entrega. Um projeto que seja fácil de maquinar será sempre mais acessível e entregue mais rapidamente. A chave é pensar como um maquinista desde o início.

Espessura da parede e integridade estrutural

Um dos problemas mais comuns que vemos nos projectos de peças de bronze são as paredes demasiado finas. O bronze, embora forte, pode ser propenso a vibrações e vibrações durante a maquinagem se não for devidamente suportado. As paredes finas também podem deformar-se devido ao calor gerado pela ferramenta de corte. Isto torna incrivelmente difícil manter tolerâncias apertadas. Como regra geral, aconselhamos os nossos clientes da PTSMAKE a manter uma espessura mínima de parede de 1,5 mm (0,060 polegadas) para a maioria das ligas de bronze. Para peças maiores, poderá ser necessário aumentar ainda mais a espessura ou adicionar nervuras de suporte para manter a rigidez. Uma gestão adequada da espessura da parede também ajuda a dissipar o calor de forma mais eficaz, o que pode reduzir o risco de defeitos na superfície.

Normalização de caraterísticas para eficiência

Cada ferramenta personalizada ou operação não normalizada acrescenta tempo e custos ao seu projeto. A normalização das caraterísticas é uma forma simples de otimizar o processo de fabrico.

Tamanhos e profundidades dos furos

Em vez de especificar um diâmetro de furo personalizado como 7,3 mm, verifique se um tamanho de broca padrão de 7,5 mm ou 7,0 mm funcionaria. A utilização de tamanhos padrão elimina a necessidade de ferramentas especiais. Além disso, preste atenção à relação profundidade/diâmetro. A perfuração de um furo profundo e estreito em bronze pode ser um desafio devido à evacuação das aparas e ao desgaste da ferramenta. Um rácio de 8:1 é geralmente um limite seguro para operações de perfuração padrão. Qualquer furo mais profundo requer técnicas especializadas, como a perfuração por peck, que aumenta o tempo de ciclo.

Raios e filetes

Os cantos internos afiados são impossíveis de criar com uma ferramenta de corte rotativa normal. Requerem um processo secundário como a maquinagem por descarga eléctrica (EDM), o que aumenta significativamente os custos. Conceba sempre os cantos internos com um raio ligeiramente superior ao raio da ferramenta de corte. Um raio maior permite um trajeto de corte mais rápido e suave e um melhor acabamento da superfície. Também reduz as concentrações de tensão na peça final.

| Caraterística | Conceção não optimizada | Optimizado para maquinação CNC | Impacto |

|---|---|---|---|

| Cantos internos | Afiado, R=0mm | R ≥ 1mm (tamanho padrão da ferramenta) | Tempo de máquina reduzido, custo mais baixo |

| Diâmetro do furo | 5,35 mm (Personalizado) | 5,5 mm (padrão) | Não são necessárias ferramentas personalizadas, configuração mais rápida |

| Espessura da parede | 0,5 mm, sem suporte | ≥ 1,5 mm, com nervuras, se necessário | Evita a vibração e irritante4 |

Para além das caraterísticas individuais, a otimização da geometria global da peça e a definição clara das suas especificações são cruciais para equilibrar o desempenho com os custos de fabrico. É aqui que um conhecimento profundo do processo CNC compensa.

Otimização da geometria da peça para acessibilidade da ferramenta

Um maquinista deve ser capaz de alcançar fisicamente todas as superfícies que precisam de ser cortadas. As cavidades profundas com aberturas estreitas ou caraterísticas obstruídas por outras partes da geometria podem impossibilitar a maquinagem ou exigir ferramentas altamente especializadas e de longo alcance. Ao projetar, visualize sempre a forma como uma ferramenta de corte irá abordar a peça. Certifique-se de que existe espaço suficiente à volta das caraterísticas para o suporte da ferramenta e para o fuso. Em alguns projectos, um pequeno ajuste de design, como alargar um canal ou alterar o ângulo de uma superfície, pode ser a diferença entre um trabalho simples de 3 eixos e uma operação complexa e dispendiosa de 5 eixos. Simplificar o projeto para ser maquinado com o menor número possível de configurações resultará sempre num custo mais baixo.

O papel crítico das tolerâncias e do acabamento de superfície

As especificações de tolerância e acabamento de superfície têm um impacto direto e significativo no custo da maquinação CNC de peças de bronze. É essencial defini-las com base na função e não apenas na preferência.

Especificar as tolerâncias de forma sensata

As tolerâncias mais apertadas são exponencialmente mais dispendiosas de alcançar. Requerem máquinas mais precisas, equipamento de inspeção especializado e velocidades de maquinação mais lentas, o que aumenta os custos. Antes de aplicar uma tolerância apertada a uma peça inteira, pergunte a si próprio quais as caraterísticas que são verdadeiramente críticas. Por exemplo, o diâmetro de um furo para um rolamento de encaixe por pressão necessita de uma tolerância muito apertada, mas as dimensões exteriores da caixa em que assenta podem não o ser. Aplique tolerâncias apertadas apenas a interfaces críticas e superfícies funcionais. Para todas as outras caraterísticas não-críticas, utilize uma tolerância padrão, mais folgada.

Escolher o acabamento de superfície correto para o bronze

O bronze é frequentemente escolhido pelo seu aspeto e propriedades de baixa fricção, o que faz com que o acabamento da superfície seja uma consideração importante. Um acabamento maquinado padrão (cerca de 3,2 μm Ra) é o mais económico. Se necessitar de um acabamento mais suave para uma superfície de rolamento ou por razões estéticas, especifique-o claramente no desenho utilizando um texto explicativo como 1,6 μm Ra ou 0,8 μm Ra. Não se esqueça de que cada passo em frente na qualidade do acabamento requer passagens de maquinagem adicionais ou processos secundários como o polimento ou a retificação, o que aumenta o preço final.

| Nível de tolerância | Exemplo de aplicação | Impacto relativo nos custos | Processo de maquinagem |

|---|---|---|---|

| Solto (±0,1mm) | Alojamento geral, caraterísticas não críticas | Custo de base | Fresagem/torneamento standard |

| Padrão (±0,025mm) | Peças de ligação, pinos de alinhamento | +20-40% | Fresagem de precisão, alargamento |

| Apertado (±0,005mm) | Ajustes de rolamentos, eixos de alta precisão | +100-300% | Retificação, brunimento, lapidação |

O design eficaz para a maquinagem CNC de bronze depende de escolhas práticas. Ao evitar paredes demasiado finas, padronizando caraterísticas como orifícios e raios, e assegurando que as ferramentas podem aceder a todas as áreas, está a reduzir drasticamente os custos. Para além disso, especificar apenas as tolerâncias necessárias e o acabamento superficial adequado garante a obtenção de uma peça de elevado desempenho sem gastar demasiado. Estes princípios são fundamentais para colmatar a lacuna entre um excelente design e um componente fabricável e económico.

Processos de pós-acabamento e opções de acabamento de superfície.

Alguma vez sentiu que uma peça de bronze perfeitamente maquinada não parecia ou não estava completa? Essas pequenas rebarbas ou superfícies inconsistentes podem comprometer todo o design, afectando tanto a forma como a função.

Os processos de pós-maquinação, como a rebarbação, o tombamento e o polimento, são essenciais para o acabamento do bronze maquinado por CNC. Estas técnicas melhoram a estética, aumentam a resistência à corrosão e asseguram que a peça cumpre os seus requisitos dimensionais e funcionais finais, transformando um componente em bruto num produto acabado pronto para a sua aplicação.

Os fundamentos da preparação da superfície

Após a conclusão da maquinação CNC primária, a peça de bronze raramente está pronta para a sua utilização final. Requer uma série de passos pós-usinagem para refinar a sua superfície e prepará-la para a montagem ou acabamento final. Estes processos iniciais são fundamentais para a qualidade e o desempenho da peça.

Remoção de imperfeições: Rebarbação

O primeiro e mais crítico passo é a rebarbação. Os processos de maquinação, especialmente a fresagem e a perfuração, deixam inevitavelmente pequenos sulcos afiados de material, chamados rebarbas, ao longo das arestas. Se não forem removidas, estas rebarbas podem causar problemas na montagem, criar pontos de concentração de tensão que conduzem à falha da peça, ou mesmo representar um risco para a segurança.

- Rebarbamento manual: Para peças com geometrias complexas ou caraterísticas delicadas, recorremos frequentemente a técnicos especializados para remover manualmente as rebarbas utilizando ferramentas especializadas. Este método oferece precisão e controlo, garantindo que não há danos nas superfícies críticas.

- Tumbling (rebarbação em massa): Para lotes de peças mais pequenas e mais robustas, o tombamento é uma solução eficiente. As peças são colocadas num tambor rotativo com meios abrasivos, que trituram suavemente as rebarbas, criando arestas suaves e arredondadas.

Conseguir uma ardósia limpa: Limpeza e desengorduramento

Uma vez rebarbada, a peça deve ser cuidadosamente limpa. Os fluidos de corte, os óleos e as partículas metálicas microscópicas do processo de maquinagem agarram-se à superfície. Consideramos que a limpeza por ultra-sons é particularmente eficaz para peças de bronze. Utiliza ondas sonoras de alta frequência para criar pequenas bolhas numa solução de limpeza, que desalojam os contaminantes mesmo das caraterísticas e canais internos mais complexos, um processo conhecido como cavitação5. Uma superfície perfeitamente limpa é inegociável para qualquer acabamento subsequente, como a galvanização ou o revestimento, uma vez que assegura uma adesão adequada.

A tabela abaixo descreve os meios de tombamento comuns utilizados para o bronze e os seus efeitos.

| Tipo de suporte | Abrasividade | Acabamento resultante | Melhor para |

|---|---|---|---|

| Suportes cerâmicos | Elevado | Mate, pode remover material | Rebarbação agressiva, arredondamento de arestas |

| Suportes de plástico | Médio | Liso, semi-brilhante | Rebarbação de uso geral, pré-polimento |

| Espiga de milho/casca de noz | Baixa | Polimento limpo e brilhante | Limpeza ligeira, polimento, secagem |

Acabamento avançado para estética e desempenho

Para além da preparação básica, podem ser aplicadas várias técnicas de acabamento para melhorar as propriedades específicas das peças de bronze maquinadas por CNC. A escolha do acabamento é inteiramente determinada pelos requisitos da aplicação, quer se trate de um aspeto visual, de proteção ambiental ou de uma função mecânica melhorada.

Polimento para apelar ao visual

Quando o aspeto de uma peça de bronze é fundamental, nada melhor do que o polimento. Este processo de várias etapas envolve normalmente a utilização de abrasivos progressivamente mais finos para alisar a superfície até esta atingir um brilho espelhado.

- Polimento mecânico: Este processo envolve a utilização de discos de polimento e compostos de polimento para obter um acabamento de alto brilho. É frequentemente utilizado para artigos decorativos, ferragens de arquitetura e produtos de consumo de luxo em que se pretende uma superfície brilhante e reflectora.

- Electropolimento: Um processo eletroquímico que remove uma camada microscópica de material da superfície. Embora seja menos comum no bronze puramente estético, pode produzir um acabamento muito suave, limpo e brilhante que também melhora a resistência à corrosão.

Revestimentos de proteção e funcionais

Para aplicações em que as peças de bronze são expostas a ambientes agressivos ou requerem propriedades de superfície melhoradas, os revestimentos são a solução.

- Revestimentos transparentes (lacagem): A aplicação de um verniz transparente é uma forma simples de proteger uma superfície de bronze polido contra o embaciamento e a oxidação. Preserva a cor e o brilho naturais do metal, proporcionando uma barreira contra a humidade e o ar.

- Revestimento: A aplicação de uma fina camada de outro metal, como o níquel, o estanho ou mesmo o ouro, pode alterar drasticamente as propriedades da peça de bronze. Por exemplo, o revestimento de estanho é frequentemente utilizado em conectores eléctricos de bronze para melhorar a soldabilidade e evitar a corrosão, o que é um requisito comum em projectos que tratámos no PTSMAKE.

- Patinação: Trata-se de um processo químico utilizado para acelerar o processo de envelhecimento natural do bronze, criando uma pátina desejada (frequentemente verde, castanha ou preta). É utilizado principalmente em aplicações artísticas e arquitectónicas para obter um aspeto antigo ou envelhecido específico.

Eis um guia para o ajudar a selecionar um acabamento com base em casos de utilização final comuns:

| Aplicação | Requisito-chave | Acabamento recomendado | Porque é que foi escolhido |

|---|---|---|---|

| Acessórios marítimos | Resistência à corrosão | Como maquinado ou Clear Coat | Permite a formação de uma pátina protetora natural ou sela a superfície. |

| Casquilhos / Rolamentos | Precisão dimensional | Rebarbadora ligeira | Remove as rebarbas sem alterar significativamente as tolerâncias apertadas. |

| Guarnição decorativa | Estética topo de gama | Alto polimento + laca | Proporciona um brilho brilhante e evita que se manche com o tempo. |

| Terminais eléctricos | Condutividade e durabilidade | Estanhagem ou niquelagem | Melhora o contacto elétrico e proporciona resistência ao desgaste. |

Em resumo, os processos de pós-maquinação não são uma reflexão tardia, mas uma fase crítica no fabrico de peças de bronze maquinadas por CNC de alta qualidade. Desde passos essenciais como rebarbação e limpeza até acabamentos avançados como polimento e revestimento, cada processo tem um objetivo distinto. A escolha correta melhora não só o aspeto da peça, mas também a sua resistência à corrosão, durabilidade e desempenho geral. A seleção do acabamento adequado depende, em última análise, dos requisitos específicos da aplicação final, equilibrando a estética com as necessidades funcionais.

Controlo de qualidade e inspeção de peças CNC em bronze?

Alguma vez recebeu um lote de peças de bronze que parecia perfeito mas que falhou durante a montagem? Um pequeno erro dimensional ou uma falha superficial negligenciada pode fazer descarrilar todo o calendário e orçamento do seu projeto, o que é incrivelmente frustrante.

O controlo de qualidade eficaz para peças CNC em bronze envolve um processo de inspeção em várias fases. Isto inclui controlos dimensionais precisos com ferramentas como as máquinas de medição por coordenadas, avaliações exaustivas do acabamento da superfície e uma verificação rigorosa das tolerâncias. Uma documentação meticulosa é também fundamental para garantir que cada peça cumpre as especificações exactas e proporciona uma rastreabilidade total.

O controlo de qualidade não é apenas um passo final; é uma filosofia integrada em todo o processo de fabrico. Para os componentes de bronze, em que propriedades como a lubrificação e a resistência à corrosão são fundamentais, uma verificação superficial simplesmente não é suficiente. Um plano de inspeção robusto garante que cada peça que sai da fábrica corresponde perfeitamente à intenção do projeto. É a garantia definitiva de que a peça terá o desempenho esperado.

Os três pilares da inspeção pós-acabamento

Depois de a máquina CNC terminar o seu trabalho, a peça entra numa fase crítica de verificação. Dividimos esta fase em três áreas principais para garantir que nada é esquecido. Cada pilar aborda um aspeto diferente da qualidade da peça e, em conjunto, formam uma avaliação abrangente.

Controlos de precisão dimensional

Esta é a inspeção mais fundamental. A peça corresponde aos números do desenho? Utilizamos uma gama de instrumentos calibrados para verificar todas as dimensões críticas.

- Medidas básicas: Para caraterísticas mais simples, confiamos em paquímetros e micrómetros digitais para verificar comprimentos, diâmetros e espessuras. Estas ferramentas são rápidas e precisas para uma verificação direta.

- Geometrias complexas: Para peças com formas intrincadas, orifícios angulares ou perfis complexos, uma máquina de medição por coordenadas (CMM) é essencial. A sonda da CMM toca em vários pontos da peça, criando um mapa 3D que podemos comparar diretamente com o ficheiro CAD original. Este processo detecta até o mais pequeno desvio que seria impossível de detetar à mão.

Avaliação da qualidade da superfície

A superfície de uma peça de bronze é frequentemente crítica para o seu funcionamento, especialmente em aplicações que envolvem componentes móveis ou vedantes.

- Inspeção visual: O primeiro passo é sempre um olho treinado que procura defeitos óbvios como riscos, rebarbas de maquinagem ou descoloração.

- Medição quantitativa: Para aplicações que requerem uma textura específica, utilizamos um aparelho de teste da rugosidade da superfície (profilómetro). Este instrumento mede os picos e vales microscópicos da superfície, fornecendo um valor quantificável como Ra (Rugosidade Média). Isto assegura, por exemplo, que a superfície de um rolamento é suficientemente lisa para minimizar a fricção.

Verificação da tolerância

As tolerâncias definem o intervalo de variação aceitável para uma dimensão. Verificá-las é o que separa uma peça boa de uma perfeita. Uma peça pode ser dimensionalmente correta em média, mas falhar se exceder os seus limites de tolerância. Verificamos não só as tolerâncias dimensionais, mas também as definidas por Dimensionamento Geométrico e Tolerância6que controla a forma, orientação e localização das caraterísticas relativamente umas às outras.

Para além da verificação da peça em si, os instrumentos e os dados que geram são a espinha dorsal de um sistema de qualidade fiável. Sem as ferramentas certas e um processo de documentação sólido, a inspeção torna-se inconsistente e perde o seu valor. Este é um aspeto não negociável da produção profissional, especialmente no contexto de maquinagem cnc de bronze para aplicações críticas.

As ferramentas e a documentação que garantem a qualidade

Pode ter o melhor processo de inspeção do mundo, mas não tem qualquer significado sem ferramentas devidamente calibradas e um rigoroso registo de documentação. É aqui que a confiança é construída e a conformidade é comprovada.

Utilização de instrumentos de medição de precisão

A qualidade da sua inspeção é limitada pela qualidade das suas ferramentas. Confiar em instrumentos não calibrados ou inadequados é uma receita para o desastre.

- A calibração é fundamental: No PTSMAKE, todos os nossos instrumentos de medição, desde paquímetros a máquinas de medição por coordenadas, são objeto de calibração regular, rastreável às normas nacionais. Isto garante que quando medimos uma dimensão, a leitura é exacta e fiável. Uma ferramenta não calibrada pode levá-lo a aceitar peças más e a rejeitar as boas.

- A ferramenta certa para o trabalho: Fazemos corresponder o instrumento à tolerância. Não se utilizaria uma fita métrica para verificar uma tolerância de ±0,01mm. A "regra dos 10 para 1" é uma boa orientação: o dispositivo de medição deve ser dez vezes mais preciso do que a tolerância que está a ser medida.

A tabela abaixo mostra alguns instrumentos comuns e as suas aplicações típicas para peças de bronze.

| Instrumento | Melhor para | Nível de precisão | Caso de utilização típico (peças de bronze) |

|---|---|---|---|

| Paquímetro digital | Controlo dimensional rápido e geral | Moderado | Comprimento total, largura, diâmetros exteriores |

| Micrómetro | Medição de diâmetro/espessura de alta precisão | Elevado | Diâmetros dos veios, espessura das paredes |

| CMM (Máquina de Medição por Coordenadas) | Geometrias 3D complexas, tolerâncias apertadas | Muito elevado | Caixas complexas, peças com várias funções |

| Testador de rugosidade de superfície | Quantificação do acabamento da superfície (Ra) | Elevado | Superfícies de rolamento, faces de vedação |

A importância da documentação

A documentação não é apenas uma despesa administrativa; é o registo oficial da qualidade.

- Rastreabilidade: Para indústrias como a aeroespacial e a médica, a rastreabilidade é obrigatória. Os relatórios de inspeção que ligam uma peça específica ao lote de matéria-prima, à máquina em que foi fabricada e ao inspetor que a aprovou fornecem um historial completo.

- Conformidade e certificação: Fornecemos documentação como os Relatórios de Inspeção do Primeiro Artigo (FAIR) e os Certificados de Conformidade (CoC) para provar que as peças cumprem todas as especificações do desenho e as normas da indústria.

- Melhoria contínua: Ao analisar os dados de inspeção ao longo do tempo, podemos identificar tendências e potenciais problemas na

maquinagem cnc de bronzeantes de darem origem a defeitos. Esta abordagem baseada em dados permite-nos aperfeiçoar os nossos métodos e fornecer peças cada vez melhores.

Em resumo, uma estratégia de controlo de qualidade abrangente é essencial para produzir peças CNC de bronze fiáveis. Isto envolve etapas de inspeção meticulosas que abrangem a precisão dimensional, a qualidade da superfície e a verificação da tolerância. O processo é apoiado pela utilização de instrumentos de medição calibrados e de alta precisão e por uma documentação exaustiva. Esta abordagem rigorosa não só garante que cada peça cumpre as especificações, como também fornece a rastreabilidade e a conformidade necessárias para aplicações críticas, transformando um componente maquinado numa peça fiável e de elevado desempenho.

Desafios e soluções na maquinagem de componentes complexos de bronze?

Já alguma vez se deparou com a frustração de uma peça de bronze se deformar poucos momentos após a maquinagem, ou teve dificuldades com rebarbas que arruinaram um acabamento de superfície perfeitamente bom? Isto pode rapidamente transformar um trabalho rentável numa dispendiosa refabricação.

Ultrapassar os desafios na maquinação CNC de bronze requer uma abordagem multifacetada. As principais soluções incluem a implementação de fixações robustas para contrariar o movimento do material, a utilização de líquidos de refrigeração adequados para gerir a acumulação de calor e a aplicação de estratégias CNC avançadas, como percursos de ferramenta optimizados e ferramentas afiadas para evitar a formação de rebarbas e garantir a precisão dimensional.

O bronze, embora apreciado pelas suas propriedades, apresenta um conjunto único de obstáculos na maquinagem CNC. Ao contrário do aço ou do alumínio, as suas caraterísticas exigem uma abordagem mais matizada. Compreender estes desafios é o primeiro passo para dominar o processo. Nos nossos projectos anteriores na PTSMAKE, identificámos três problemas principais que aparecem consistentemente quando se lida com componentes de bronze complexos.

Compreender o movimento e o empeno do material

As ligas de bronze, especialmente aquelas com maior teor de cobre, são relativamente macias e têm um elevado coeficiente de expansão térmica. Esta combinação é uma receita para problemas. À medida que a ferramenta de corte gera calor, o material expande-se. Quando arrefece, contrai-se, muitas vezes de forma desigual. Isto pode levar a deformações, curvaturas ou outras imprecisões dimensionais que tornam a peça inútil. Isto é particularmente problemático em peças com paredes finas ou caraterísticas complexas onde a estabilidade do material já está comprometida. Já vimos peças que cumprem as especificações na máquina, mas que não passam na inspeção depois de arrefecerem até à temperatura ambiente.

Gerir a acumulação excessiva de calor

O calor é o principal inimigo da maquinagem CNC do bronze. A natureza gomosa do material pode fazer com que as aparas se soldem à ferramenta de corte, aumentando a fricção e gerando ainda mais calor. Esta acumulação térmica não causa apenas deformações; pode também levar a um desgaste prematuro da ferramenta, ao endurecimento da superfície do material e a um acabamento superficial deficiente. O calor pode mesmo alterar as propriedades metalúrgicas da liga de bronze a um nível microscópico, afectando o seu desempenho na aplicação final. Um dos efeitos mais subtis mas prejudiciais é irritante7Quando o material da peça de trabalho adere por fricção à ferramenta, conduzindo a uma falha catastrófica.

O problema persistente da formação de rebarbas

As rebarbas são outra dor de cabeça comum. Como o bronze é muito dúctil, tende a ser empurrado ou "manchado" pela ferramenta de corte em vez de ser cortado de forma limpa. Isto resulta em pequenas arestas elevadas de material - rebarbas - ao longo do percurso da ferramenta. Embora possam parecer insignificantes, as rebarbas podem:

- Interferir com a montagem de peças de contacto.

- Representam um risco para a segurança devido às suas arestas vivas.

- Quebrar-se durante o funcionamento, podendo contaminar sistemas sensíveis.

A remoção de rebarbas requer operações secundárias, acrescentando tempo e custos ao processo de produção. O objetivo é sempre minimizar a sua formação em primeiro lugar.

| Desafio | Causa primária | Consequência |

|---|---|---|

| Movimento de materiais | Elevada expansão térmica, baixa rigidez | Imprecisão dimensional, deformação |

| Acumulação de calor | Fricção, soldadura por fricção | Desgaste da ferramenta, endurecimento por trabalho, mau acabamento |

| Formação de rebarbas | Ductilidade do material | Custos adicionais de mão de obra, problemas de montagem |

Maquinar com sucesso componentes complexos de bronze é menos uma questão de lutar contra as propriedades do material e mais uma questão de trabalhar com elas. Através de inúmeros projectos, aperfeiçoámos as nossas estratégias para transformar estes desafios em variáveis previsíveis e geríveis. A combinação correta de configuração física, programação e ferramentas faz toda a diferença.

Soluções para fixação e suporte de trabalho

Para combater o movimento do material, a sua estratégia de fixação tem de ser sólida como uma rocha sem distorcer a peça.

Fixação de baixa tensão

Em vez de aplicar uma força de aperto maciça num ou dois pontos, utilizamos vários pontos de contacto com uma pressão mais baixa e uniformemente distribuída. As mandíbulas macias personalizadas, maquinadas para corresponder ao contorno da peça, são excelentes para este efeito. Para peças particularmente delicadas, podemos utilizar uma bucha de vácuo ou mesmo um adesivo especializado para as operações iniciais, antes de passarmos para as pinças mais tradicionais.

Sequência estratégica de maquinação

A ordem das operações é importante. Muitas vezes, efectuamos primeiro passagens de desbaste em todas as caraterísticas, deixando uma pequena quantidade de stock. Em seguida, podemos desprender e voltar a prender a peça para aliviar qualquer tensão induzida antes de efetuar as passagens de acabamento. Este processo em duas etapas ajuda a garantir que as dimensões finais são estáveis.

Estratégias de refrigeração e ferramentas

A gestão do calor e das rebarbas resume-se ao que acontece na aresta de corte.

Aplicação do líquido de refrigeração

Um fluxo consistente de líquido de refrigeração de alta qualidade não é negociável. Serve três objectivos: lubrificar o corte, arrefecer a peça de trabalho e a ferramenta e, mais importante ainda, afastar as limalhas da zona de corte. Em algumas das nossas aplicações, descobrimos que os sistemas de refrigeração de alta pressão através do fuso são particularmente eficazes na prevenção da soldadura de aparas e na evacuação de aparas de bolsas ou furos profundos.

Seleção de ferramentas e geometria

A nitidez é fundamental. Utilizamos ferramentas com ângulos de inclinação positivos e canais altamente polidos, concebidos especificamente para materiais não ferrosos. Estas geometrias promovem uma ação de corte limpa e ajudam as aparas a enrolarem-se e a evacuarem-se suavemente. As ferramentas revestidas também podem reduzir o atrito, mas o revestimento deve ser compatível com o bronze para evitar reacções químicas adversas.

| Solução | Desafio(s) visado(s) | Notas de aplicação |

|---|---|---|

| Fixação de baixa tensão | Movimento de materiais | Utilizar vários pontos de fixação, mordentes macios ou mandris de vácuo. |

| Percursos de ferramenta optimizados | Acumulação de calor, formação de rebarbas | Utilizar a fresagem trocoidal, a fresagem em subida e o engate constante da ferramenta. |

| Utilização correta do líquido de refrigeração | Acumulação de calor, formação de rebarbas | Utilize líquido de arrefecimento de alta pressão para lubrificar e limpar as aparas. |

| Ferramentas específicas e afiadas | Formação de rebarbas, acumulação de calor | Utilizar ferramentas com ângulos de inclinação positivos elevados e canais polidos. |

Navegar pelas complexidades da maquinação CNC de bronze significa abordar diretamente os desafios inerentes. Questões como o movimento do material, a acumulação de calor e a formação de rebarbas podem comprometer a qualidade se forem ignoradas. No entanto, ao implementar soluções estratégicas - tais como uma fixação robusta e de baixa tensão, uma gestão eficaz do líquido de refrigeração e a utilização de ferramentas afiadas e específicas do material com percursos de ferramenta optimizados - estes obstáculos são ultrapassados. Esta abordagem proactiva garante a produção de componentes de bronze dimensionalmente precisos com excelente integridade de superfície, cumprindo as exigentes especificações requeridas em aplicações de alto desempenho.

Dicas de design para engenheiros: Garantir a capacidade de fabrico e o desempenho.

Já alguma vez concebeu um componente de bronze que parecia perfeito em CAD, mas teve de enfrentar orçamentos de produção surpreendentes ou falhas inesperadas no terreno? Esta diferença entre a intenção do projeto e a realidade do fabrico é uma dor de cabeça comum na engenharia.

Para garantir a capacidade de fabrico e o desempenho das peças de bronze maquinadas por CNC, os engenheiros devem equilibrar a complexidade do projeto com os limites práticos de produção. As principais estratégias incluem a simplificação da geometria, a especificação de tolerâncias realistas, a conceção de ferramentas padrão, a integração de caraterísticas para reduzir a montagem e o planeamento para manutenção futura.

Equilíbrio entre desempenho e praticidade

O objetivo final é criar uma peça que desempenhe a sua função sem falhas durante o tempo de vida útil previsto. No entanto, alcançar este objetivo não tem de significar tornar a peça difícil ou dispendiosa de fabricar. A chave é encontrar o ponto ideal onde os requisitos de desempenho se encontram com uma produção eficiente. Este equilíbrio é crucial para qualquer projeto que envolva maquinação CNC de bronze.

Espessura da parede e raios internos

As ligas de bronze, embora fortes, são mais macias do que o aço. Este facto afecta o seu comportamento durante a maquinagem.

- Paredes finas: A conceção de paredes demasiado finas pode levar a vibrações ou deformações quando a peça é fixada na máquina CNC. Como regra geral, para a maioria das ligas de bronze, recomendamos manter a espessura da parede acima de 1,5 mm (0,060 polegadas) para manter a integridade estrutural durante o processo de maquinagem.

- Raios internos: Os cantos internos afiados são uma armadilha de design clássica. Requerem ferramentas de corte muito pequenas e especializadas, que são frágeis e lentas. Pior ainda, criam pontos de concentração de tensão que podem levar à falha da peça. Conceba sempre os cantos internos com um raio ligeiramente maior do que o raio da fresa. Um raio maior permite-nos utilizar uma fresa de topo padrão mais robusta, o que acelera o processo e reduz os custos.

Tolerâncias: O custo oculto

As tolerâncias definem o quanto a dimensão final de uma caraterística pode variar. Embora as tolerâncias apertadas sejam por vezes necessárias, o excesso de tolerância é um dos maiores factores de custos desnecessários. Cada tolerância apertada requer configurações mais cuidadosas, velocidades de maquinação mais lentas e inspecções mais frequentes. Em alguns dos nossos projectos anteriores no PTSMAKE, o relaxamento de tolerâncias não críticas reduziu o custo da peça em até 30-40%. Antes de finalizar o seu desenho, reveja criticamente todas as tolerâncias. Pergunte a si mesmo se ela é realmente essencial para a função da peça. As propriedades do material, tais como Anisotropia8pode, por vezes, influenciar a estabilidade dimensional.

Eis um guia geral que utilizamos para ilustrar o impacto dos custos:

| Nível de tolerância | Custo relativo de maquinagem | Aplicação típica |

|---|---|---|

| Solto (por exemplo, ±0,5 mm) | 1x | Alojamentos gerais, superfícies de não acoplamento |

| Padrão (por exemplo, ±0,1mm) | 2x - 3x | Peças de acoplamento, ajustes padrão |

| Apertado (por exemplo, ±0,025mm) | 5x - 10x | Furos de rolamentos, veios de precisão |

Design inteligente para eficiência e longevidade

Um bom design vai para além da geometria de uma única peça. Tem em conta todo o ciclo de vida do produto, desde a montagem até à manutenção. Pensar nestas etapas durante a fase inicial de conceção pode levar a poupanças significativas e a um produto mais fiável.

Integração de funcionalidades para reduzir a montagem

Cada peça separada numa montagem acrescenta complexidade. Significa mais um componente para obter, mais um passo no processo de montagem e mais uma interface onde o empilhamento de tolerâncias pode causar problemas. Com a precisão da maquinação CNC moderna, é frequentemente possível combinar várias funções num único componente de bronze.

Por exemplo, em vez de conceber uma placa com casquilhos separados e prensados, considere a possibilidade de maquinar as superfícies de apoio diretamente na placa. Isto cria uma peça mais forte e mais integrada, elimina a operação de encaixe por pressão e elimina um potencial ponto de falha. Na PTSMAKE, colaboramos frequentemente com engenheiros em revisões DFM (Design for Manufacturability) para identificar oportunidades de consolidação de peças.

Conceção para modularidade e manutenção

Embora a integração de peças seja poderosa, também deve planear a realidade inevitável do desgaste. Uma abordagem de conceção modular pode tornar a manutenção muito mais simples.

- Facilidade de acesso: Pense na forma como o componente será mantido. As superfícies propensas ao desgaste podem ser acedidas facilmente? Por exemplo, a conceção de um calço de desgaste em bronze como um componente simples e aparafusado permite a sua rápida substituição sem desmontar toda a máquina.

- Normalização: Evite utilizar tamanhos de rosca personalizados ou padrões de fixação únicos, exceto se for absolutamente necessário. Aderir ao hardware métrico ou imperial padrão torna as reparações mais rápidas e mais baratas para o utilizador final. Não há nada mais frustrante do que precisar de uma ferramenta personalizada para uma simples substituição.

Estas escolhas de design têm um impacto direto na eficiência da produção. Uma peça concebida para ser maquinada a partir do menor número possível de configurações será sempre mais rápida e mais económica de produzir. Ao considerar a capacidade de fabrico e a manutenção desde o início, cria-se uma peça que não só tem um elevado desempenho, como também é eficiente de produzir e fácil de utilizar.

A engenharia cuidadosa é a base de todos os componentes de bronze maquinados em CNC bem sucedidos. Trata-se de um equilíbrio estratégico entre o desempenho ideal e a praticidade de fabrico. Simplificando as geometrias, aplicando tolerâncias realistas e projectando para todo o ciclo de vida do produto - desde a montagem até à manutenção - pode criar peças que não só são eficazes e duráveis, mas também de produção económica. Esta filosofia de conceção pró-ativa é fundamental para colmatar a lacuna entre um grande conceito e um produto final de sucesso.

Descubra a excelência do bronze na maquinagem CNC com o PTSMAKE

Pronto para otimizar os seus projectos de maquinação CNC em bronze? Confie na PTSMAKE para fornecer componentes de bronze de alta precisão e confiáveis, adaptados às suas necessidades exatas. Entre em contato conosco agora para obter uma cotação personalizada e experimente por que os líderes do setor confiam no PTSMAKE para obter qualidade consistente, resposta rápida e parcerias de fabricação de longo prazo.

Compreender em profundidade a escoriação para evitar este modo de falha comum em aplicações metal-metal e melhorar a fiabilidade dos componentes. ↩

Saiba como evitar esta forma comum de desgaste nas suas peças de bronze maquinadas por CNC. ↩

Saiba como o estudo do atrito e do desgaste ajuda a conceber peças mecânicas mais duradouras. ↩

Compreender a escoriação para evitar danos na superfície e gripagem de componentes, especialmente em aplicações de carga elevada. ↩

Descubra como a limpeza por ultra-sons funciona para obter uma superfície perfeitamente limpa para resultados de acabamento superiores. ↩

Clique para compreender como esta linguagem simbólica garante a forma e a função da sua peça, e não apenas o seu tamanho. ↩

Saiba como esta forma específica de transferência de material pode afetar a vida útil da sua ferramenta e o acabamento da peça. ↩

Compreender como a direccionalidade do material pode afetar a resistência e o desempenho da sua peça de bronze. ↩