Encontrar o parceiro certo de maquinação CNC personalizada para os seus projectos de 2025 é uma tarefa difícil quando todos os fornecedores prometem precisão, mas poucos oferecem as capacidades avançadas que as suas peças complexas exigem. Está preso à avaliação de inúmeros fornecedores enquanto a sua concorrência avança com soluções de fabrico inovadoras.

A maquinagem CNC personalizada em 2025 combina automação alimentada por IA, processos de fabrico híbridos e conhecimentos avançados de materiais para fornecer componentes complexos e altamente precisos para as indústrias aeroespacial, médica e eletrónica com tempos de resposta mais rápidos e controlo de qualidade superior.

O panorama do fabrico está a mudar rapidamente e a compreensão destas tendências emergentes irá determinar se o seu próximo projeto será bem sucedido ou se ficará preso em processos ultrapassados. Irei guiá-lo através das principais inovações que estão a transformar a maquinagem CNC personalizada, desde técnicas de fabrico híbridas a aplicações específicas da indústria que estão a remodelar a forma como abordamos o fabrico de precisão em 2025.

Porque é que a maquinagem CNC personalizada é essencial para o fabrico moderno?

Já alguma vez teve dificuldade em encontrar uma peça pronta a usar que se adaptasse perfeitamente ao seu design exclusivo, obrigando a compromissos dispendiosos? Este estrangulamento pode paralisar projectos inteiros, levando a atrasos e a um desempenho inferior.

A maquinagem CNC personalizada é essencial porque faz a ponte entre o design digital e a realidade física com uma precisão sem paralelo. Permite a produção rápida de componentes complexos e personalizados, impulsionando a inovação numa era em que as peças produzidas em massa já não são suficientes para aplicações especializadas.

O panorama do fabrico mudou radicalmente. Afastámo-nos do modelo antigo de produção em massa, em que as fábricas produziam milhões de artigos idênticos. Atualmente, o mercado exige agilidade, especialização e rapidez. Isto deu início à era do fabrico de alta mistura e baixo volume (HMLV), em que a flexibilidade é mais valiosa do que a produção pura e simples. Em vez de um produto para todos, as empresas precisam agora de produzir uma grande variedade de peças em quantidades mais pequenas, muitas vezes com prazos de entrega curtos. É aqui que a maquinagem CNC personalizada se torna não apenas uma opção, mas uma necessidade. Elimina a necessidade de ferramentas dispendiosas e demoradas, como moldes ou matrizes, permitindo a produção direta a partir de um ficheiro CAD.

Possibilitando a complexidade em indústrias exigentes

A capacidade de criar componentes complexos e altamente precisos a pedido revolucionou vários sectores-chave. Estas indústrias operam sob padrões rigorosos em que a falha não é uma opção e as peças genéricas simplesmente não estão à altura.

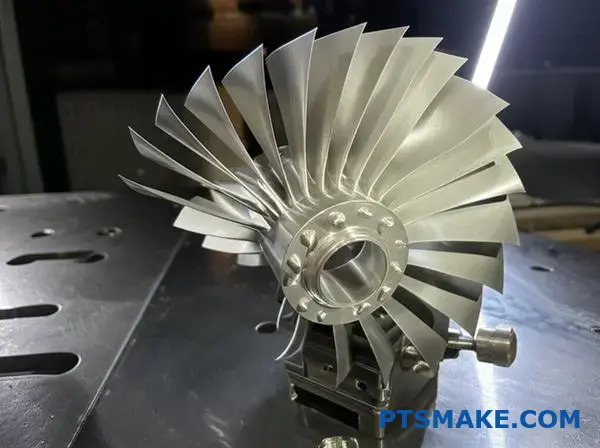

Aeroespacial e Defesa

No sector aeroespacial, cada grama é importante. Os componentes têm de ser incrivelmente fortes, mas leves. A maquinação CNC personalizada permite-nos trabalhar com materiais avançados como o titânio e as ligas de alumínio para criar geometrias complexas que optimizam a relação resistência/peso. Desde pás de turbinas a suportes estruturais, as peças requerem tolerâncias apertadas que só os processos controlados por computador conseguem alcançar. Atingir este nível de precisão depende fortemente de um controlo de processo robusto e de um conhecimento profundo de Dimensionamento Geométrico e Tolerância1 (GD&T).

Dispositivos médicos

O sector médico exige uma precisão e biocompatibilidade absolutas. Os instrumentos cirúrgicos personalizados, os implantes ortopédicos e os componentes para equipamento de diagnóstico têm de cumprir especificações exactas. Por exemplo, um implante de anca deve ser adaptado à anatomia única de um paciente. A maquinação CNC torna possível criar estas peças específicas para cada paciente a partir de materiais como o aço inoxidável de qualidade médica ou PEEK, garantindo um ajuste perfeito e um desempenho fiável.

| Caraterística | Produção em massa | Maquinação CNC personalizada |

|---|---|---|

| Volume | Elevado | Baixo a médio |

| Parte Variedade | Baixa | Elevado |

| Custo das ferramentas | Muito elevado (por exemplo, bolores) | Baixo a moderado |

| Prazo de execução | Longo (configuração inicial) | Curto |

| Flexibilidade de conceção | Baixa | Elevado |

Esta mudança significa que os engenheiros podem conceber para uma função óptima em vez de ficarem limitados pelo que é fácil de produzir em massa.

Para além das mudanças em todo o sector, a crescente procura de personalização é um dos principais motores do fabrico por medida. Tanto os consumidores como as empresas esperam atualmente produtos que sejam adaptados às suas necessidades e preferências específicas. Esta tendência estende-se desde a eletrónica de consumo personalizada até à maquinaria industrial altamente especializada. Um componente pronto a usar é, por definição, um compromisso. Foi concebido para ser "suficientemente bom" para uma vasta gama de aplicações, mas raramente é perfeito para uma única. Quando um projeto exige um desempenho máximo ou tem de se adaptar a um espaço único, uma peça genérica torna-se frequentemente o elo mais fraco. Em projectos anteriores na PTSMAKE, vimos como um único suporte fabricado à medida pode resolver desafios de integração complexos que, de outra forma, teriam exigido uma reformulação completa.

Resolver desafios de aplicações únicas

As peças personalizadas não têm apenas a ver com estética ou novidade; têm a ver com a resolução de problemas específicos de engenharia que os componentes padrão não conseguem resolver. É aqui que reside o verdadeiro valor da maquinagem personalizada cnc brilha.

Otimização do desempenho

As peças standard são concebidas tendo em conta o desempenho médio. Com uma peça personalizada, é possível otimizar factores específicos como a redução de peso, a dissipação de calor ou a resistência do material. Por exemplo, um dissipador de calor genérico pode proporcionar um arrefecimento adequado, mas um dissipador de calor personalizado pode ser concebido para se adaptar perfeitamente a uma caixa compacta e maximizar a área de superfície para uma gestão térmica superior. Este nível de otimização pode ser a diferença entre um produto que funciona e um que se destaca.

Prototipagem rápida e iteração

O ciclo de desenvolvimento de produtos está mais rápido do que nunca. Os engenheiros precisam de conceber, testar e iterar rapidamente. A maquinagem CNC personalizada é um parceiro ideal neste processo. Permite a criação de protótipos funcionais em materiais de qualidade de engenharia no espaço de dias e não de semanas. Isto permite que as equipas validem os designs, testem a funcionalidade e façam os ajustes necessários antes de se comprometerem com ferramentas dispendiosas para a produção em massa. Acelera a inovação ao tornar o ciclo de feedback entre a ideia e a peça física incrivelmente curto.

| Aplicação | Limitação de peças padrão | Solução CNC personalizada |

|---|---|---|

| Efector final de robótica | Não consegue agarrar formas únicas de objectos | Mandíbulas da pinça maquinadas para corresponder à geometria do produto |

| Implante médico | Os tamanhos normalizados causam um mau ajuste | Implante específico para o doente com base em exames de RM/CT |

| Protótipo automóvel | Tempos de espera longos para a fundição/moldagem | Bloco do motor maquinado rapidamente para testes de montagem |

| Gabaritos e acessórios personalizados | Os dispositivos universais carecem de precisão | Dispositivos maquinados para uma precisão de montagem repetível |

Em última análise, a maquinação personalizada permite que os engenheiros construam exatamente o que imaginam sem estarem limitados pelo que está disponível num catálogo.

No mundo atual do fabrico, é clara a mudança da produção em massa para encomendas personalizadas e de elevada mistura. A maquinação CNC personalizada é a tecnologia central que permite esta mudança. Fornece a precisão e a flexibilidade necessárias para criar componentes complexos para indústrias exigentes como a aeroespacial e a médica. Mais importante ainda, permite que os engenheiros resolvam desafios de aplicação únicos e satisfaçam a crescente procura de personalização de produtos, transformando requisitos de design específicos em peças físicas de elevado desempenho sem os constrangimentos dos métodos tradicionais.

As 4 principais tendências que revolucionam a usinagem personalizada CNC em 2025?

Os seus projectos estão a ser atrasados por processos de maquinação ultrapassados? Está a pensar como pode obter tempos de execução mais rápidos e maior precisão sem aumentar o seu orçamento?

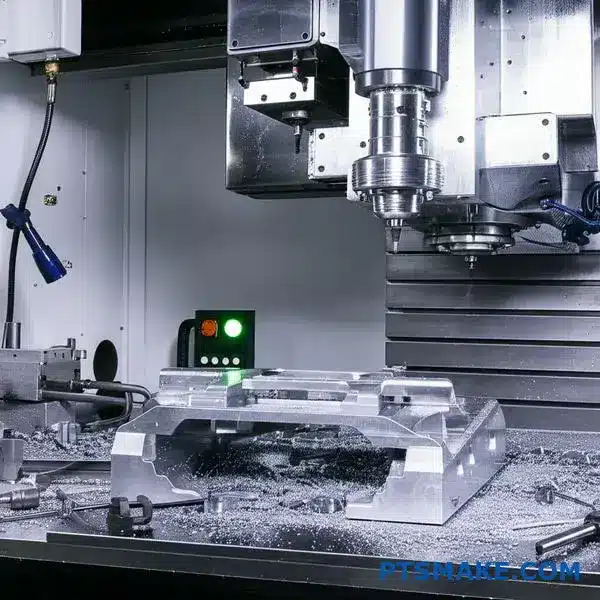

Até 2025, as tendências mais significativas que estão a remodelar a maquinagem CNC personalizada são a automação orientada por IA, a integração da robótica, o fabrico híbrido e o fio digital. Estes avanços estão a ultrapassar os limites da eficiência, precisão e escalabilidade, transformando a forma como as peças complexas são feitas desde o protótipo até à produção.

A ascensão da automatização inteligente

A conversa em torno da maquinagem CNC já não é apenas sobre cortar metal; é sobre tornar todo o processo mais inteligente. A Inteligência Artificial (IA) e a Aprendizagem Automática (ML) estão na vanguarda desta mudança, passando de conceitos teóricos para aplicações práticas no chão de fábrica.

CAM alimentado por IA e otimização do percurso da ferramenta

Tradicionalmente, a programação de percursos de ferramentas no software CAM exigia uma extensa introdução manual por parte de engenheiros experientes. Atualmente, os algoritmos de IA podem analisar a geometria de uma peça e sugerir a estratégia de maquinação mais eficiente. Não se trata apenas de velocidade. A IA pode otimizar simultaneamente a vida útil da ferramenta, o acabamento da superfície e as taxas de remoção de material. Em alguns dos nossos projectos anteriores no PTSMAKE, vimos percursos de ferramentas optimizados por IA reduzirem os tempos de ciclo até 25% em componentes complexos. O software pode simular milhares de possibilidades em minutos, uma tarefa impossível para um programador humano. Também pode aprender com trabalhos anteriores para melhorar o desempenho futuro, criando um sistema de auto-aperfeiçoamento que se torna mais eficiente ao longo do tempo. Esta abordagem permite-nos utilizar a IA para conceção generativa2criando peças leves e resistentes que antes eram inimagináveis.

Manutenção Preditiva e Controlo de Qualidade

Outro fator de mudança é o papel da IA na manutenção preditiva. Em vez de esperar que uma máquina avarie, o que pode interromper a produção durante dias, os sensores recolhem dados sobre a vibração, a temperatura e o consumo de energia. Os modelos de IA analisam estes dados para prever quando é provável que um componente falhe, permitindo-nos programar a manutenção de forma proactiva. Isto reduz drasticamente o tempo de inatividade não planeado. Na frente do controlo de qualidade, os sistemas de visão alimentados por IA estão a tornar-se padrão. Estes sistemas podem inspecionar peças com uma velocidade e precisão incríveis, identificando defeitos microscópicos que podem passar despercebidos ao olho humano. Isto garante que cada peça que sai das nossas instalações cumpre as tolerâncias mais rigorosas exigidas por indústrias como a aeroespacial e a dos dispositivos médicos.

| Componente de tendência | Método tradicional | Método melhorado por IA |

|---|---|---|

| Geração do percurso da ferramenta | Programação manual pelo engenheiro | A IA sugere caminhos óptimos |

| Manutenção | Reativo (corrigir quando está avariado) | Preditivo (corrigir antes de avariar) |

| Inspeção da qualidade | Controlos por amostragem manuais ou por CMM | Inspeção em tempo real com visão de IA |

Desbloquear novas possibilidades com tecnologias avançadas

Para além da automação inteligente, outras tendências estão a convergir para criar um ecossistema de fabrico mais integrado e capaz. Estas tendências centram-se na combinação de processos e na ligação de fluxos de dados para um fluxo de trabalho sem descontinuidades.

Fabrico híbrido: O melhor dos dois mundos

Durante anos, o fabrico foi uma escolha entre dois campos: subtrativo (maquinagem CNC) e aditivo (impressão 3D). O fabrico híbrido elimina essa linha ao combinar ambos numa única máquina. Imagine imprimir em 3D uma peça metálica complexa com canais de arrefecimento internos e, em seguida, utilizar a fresagem CNC para maquinar as superfícies de acoplamento críticas com um acabamento espelhado - tudo numa única configuração. Esta abordagem abre uma liberdade de design incrível. Permite a criação de peças com geometrias internas complexas que seriam impossíveis de maquinar tradicionalmente. Na PTSMAKE, estamos a explorar soluções híbridas para clientes dos sectores automóvel e aeroespacial, onde a criação de componentes leves e de alta resistência com caraterísticas internas complexas é uma prioridade máxima. Reduz as configurações, minimiza a possibilidade de erro ao mover uma peça entre máquinas e encurta drasticamente o tempo de espera desde o projeto até ao produto acabado.

O fio digital: Uma única fonte de verdade

O "fio digital" é o conceito de criação de um fluxo de dados ligado que percorre todo o ciclo de vida de uma peça, desde a conceção inicial até ao fabrico e à inspeção final. Garante que todos - desde o engenheiro de projeto ao operador da máquina - trabalham com a mesma informação actualizada.

| Estágio | Dados no fio digital | Benefício |

|---|---|---|

| Conceção | Modelo CAD 3D, GD&T, especificações de materiais | Fonte única de verdade para a intenção de conceção |

| Fabrico | Programas CAM, dados da ferramenta, definições da máquina | Elimina os erros de reintrodução manual de dados |

| Inspeção | Relatórios CMM, dados do sistema de visão | Cria um registo digital completo para rastreabilidade |

Esta conetividade elimina os silos de dados e reduz os erros causados por falhas de comunicação ou ficheiros desactualizados. Quando um desenho é atualizado, a alteração é automaticamente propagada para o software CAM e para o plano de inspeção. Esta integração perfeita é fundamental para manter a qualidade e a consistência, especialmente na produção de grandes volumes para maquinagem CNC personalizada. Proporciona uma rastreabilidade completa, que é um requisito não negociável para os nossos clientes em indústrias regulamentadas.

Em 2025, o panorama da maquinagem CNC personalizada está a ser redefinido por tecnologias inteligentes e conectadas. A IA e a robótica estão a automatizar tarefas complexas, aumentando a eficiência e a precisão para além dos limites anteriores. Entretanto, o fabrico híbrido funde processos aditivos e subtractivos para criar peças anteriormente impossíveis. Para ligar tudo isto, o fio digital garante um fluxo de dados contínuo e sem erros, desde o conceito de design inicial até à inspeção de qualidade final, proporcionando uma fiabilidade e velocidade sem precedentes.

Materiais avançados e o seu impacto na maquinagem CNC personalizada?

Alguma vez o seu projeto ficou bloqueado porque os metais tradicionais não conseguem satisfazer as exigências de desempenho? Está a enfrentar falhas de peças ou peso excessivo devido à utilização de materiais desactualizados para aplicações de ponta?

Materiais avançados como ligas de titânio, compósitos e plásticos de alto desempenho estão a revolucionar o design de produtos. O seu impacto na maquinação personalizada cnc é profundo, exigindo ferramentas especializadas, maquinaria avançada e um profundo conhecimento do processo para lidar com as suas propriedades únicas e desbloquear uma resistência superior, um peso mais leve e uma durabilidade melhorada.

A mudança do alumínio e aço padrão para materiais avançados não é apenas uma tendência; é uma necessidade para a inovação em sectores como o aeroespacial, médico e automóvel. No entanto, estes materiais não se regem pelas regras antigas. Cada um apresenta um conjunto único de obstáculos que podem rapidamente fazer descarrilar um projeto se não estiver preparado. Na minha experiência na PTSMAKE, enfrentar com sucesso estes desafios é o que separa uma oficina mecânica normal de um verdadeiro parceiro de fabrico.

O campo minado da maquinagem: Dominar os materiais avançados

A maquinagem de materiais avançados é um jogo diferente. É menos uma questão de velocidade de corte bruta e mais uma questão de delicadeza, controlo e um profundo conhecimento da ciência dos materiais. As propriedades que tornam estes materiais tão desejáveis - resistência, dureza e baixa condutividade térmica - são exatamente as mesmas coisas que os tornam difíceis de maquinar.

Ligas de titânio (por exemplo, Ti-6Al-4V)

O titânio é famoso pela sua incrível relação resistência/peso, mas é infame no chão de fábrica. A sua baixa condutividade térmica significa que o calor não se dissipa através da peça de trabalho ou das aparas. Em vez disso, concentra-se na ferramenta de corte, levando a um desgaste rápido da ferramenta e a uma potencial falha. Tem também tendência para endurecimento por trabalho3onde o material se torna mais duro à medida que é cortado, criando ainda mais tensão na ferramenta. Para contrariar esta situação, utilizamos sistemas de refrigeração de alta pressão, ferramentas de metal duro especializadas com revestimentos resistentes e velocidades de corte mais baixas e cuidadosamente controladas para gerir o calor e evitar o desgaste da ferramenta.

Compósitos de fibra de carbono (CFRP)

Os compósitos são fortes e incrivelmente leves, mas são abrasivos e propensos a delaminação. As fibras de carbono são duras para as ferramentas de corte, desgastando-as rapidamente. Mais importante ainda, técnicas de corte incorrectas podem fazer com que as camadas se separem (delaminação) ou criem arrancamento de fibras, comprometendo a integridade estrutural da peça. Utilizamos ferramentas de diamante policristalino (PCD), que são extremamente duras e resistentes ao desgaste. Também utilizamos estratégias específicas como a perfuração orbital e a fresagem de alta velocidade e baixo avanço para obter cortes limpos sem danificar a estrutura interna do material.

Plásticos de engenharia de alto desempenho (PEEK, Ultem)

Plásticos como o PEEK oferecem excelente resistência química e desempenho a altas temperaturas, tornando-os substitutos do metal em muitas aplicações. O principal desafio aqui é gerir a expansão térmica e evitar a fusão. Estes materiais têm um ponto de fusão baixo em comparação com os metais. Demasiada fricção da ferramenta de corte gera calor, que pode derreter o plástico, levando a um mau acabamento superficial e imprecisão dimensional. Na PTSMAKE, utilizamos ferramentas extremamente afiadas, muitas vezes com geometrias específicas para plásticos, e aplicamos jactos de ar ou de ar frio em vez do líquido de refrigeração tradicional para evitar o choque térmico e obter um corte limpo e preciso.

Uma comparação rápida evidencia a diferença:

| Propriedade do material | Alumínio 6061 | Titânio (Ti-6Al-4V) | Fibra de carbono (CFRP) | PEEK |

|---|---|---|---|---|

| Maquinabilidade | Excelente | Pobres | Razoável (Abrasivo) | Bom |

| Desafio primário | Gummy, Controlo de Fichas | Geração de calor, desgaste da ferramenta | Delaminação, Abrasão | Fusão, Expansão térmica |

| Ferramentas típicas | HSS, carboneto | Metal duro revestido | Diamante PCD | Afiado, carboneto não revestido |

| Estratégia do líquido de refrigeração | Líquido de refrigeração de inundação | Líquido de arrefecimento de alta pressão | Ar seco ou frio | Ar seco ou frio |

Embora os desafios sejam significativos, as oportunidades abertas por estes materiais são ainda maiores. A capacidade de os maquinar corretamente abre a porta à criação de peças que anteriormente eram impossíveis. Trata-se de mais do que apenas cortar material; trata-se de possibilitar a próxima geração de tecnologia. Um processo de maquinação personalizada cnc bem executado transforma um bloco de material avançado num componente crítico que pode suportar ambientes extremos, reduzir o peso total ou cumprir requisitos rigorosos de biocompatibilidade.

Oportunidades forjadas pelo conhecimento especializado

A maquinação bem sucedida destes materiais é onde o verdadeiro valor é criado. Permite aos engenheiros conceber componentes mais leves, mais resistentes e mais duradouros do que nunca. Não se trata apenas de uma melhoria incremental; é um salto em frente no desempenho.

Desbloquear o desempenho no sector aeroespacial e automóvel

No sector aeroespacial, cada grama é importante. As ligas de titânio e os compósitos de fibra de carbono permitem a criação de componentes que oferecem a mesma ou maior resistência que o aço com uma fração do peso. Isto traduz-se diretamente numa maior eficiência do combustível e numa maior capacidade de carga útil. Em um de nossos projetos anteriores na PTSMAKE, ajudamos um cliente a fazer a transição de um suporte estrutural de alumínio para uma liga de titânio. Embora o processo de maquinação cnc personalizada fosse mais complexo e exigisse um aumento de 30% no tempo de máquina por peça, o componente final era 40% mais leve, aumentando simultaneamente a sua capacidade de carga, uma solução de compromisso fundamental para a sua aplicação.

Revolucionando os dispositivos médicos

Para implantes médicos e instrumentos cirúrgicos, materiais como o PEEK e o titânio de qualidade médica são revolucionários. A sua biocompatibilidade significa que podem ser utilizados com segurança no interior do corpo humano sem causar reacções adversas. O PEEK é também radiolúcido, o que significa que não interfere com a imagiologia médica, como os raios X ou os exames de ressonância magnética. A maquinação destes materiais com as tolerâncias apertadas exigidas para os dispositivos médicos requer um ambiente e um processo altamente controlados. Por exemplo, a produção de uma gaiola de fusão espinal a partir de PEEK requer a manutenção de acabamentos de superfície que impeçam o crescimento bacteriano e a garantia de uma precisão dimensional absoluta para um ajuste correto.

Elevando as aplicações industriais e de robótica

Na robótica e na maquinaria industrial, os componentes feitos de materiais como o Ultem ou compósitos reforçados podem reduzir a massa das peças móveis. Braços robóticos mais leves, por exemplo, podem mover-se mais rapidamente e com maior precisão, com menor consumo de energia. Isto melhora a eficiência e o desempenho geral do sistema. O desafio consiste em maquinar estes materiais sem introduzir tensões internas que possam conduzir a falhas prematuras em condições de fadiga de ciclo elevado. As estratégias cuidadosas do percurso da ferramenta e as etapas de alívio de tensões são cruciais.

Este quadro mostra como uma escolha de material está diretamente relacionada com uma oportunidade de mercado:

| Material avançado | Propriedade chave | Aplicação no sector | Oportunidade resultante |

|---|---|---|---|

| Ligas de titânio | Elevada relação resistência/peso | Aeroespacial | Aeronaves mais leves e mais eficientes em termos de combustível |

| Fibra de carbono | Extrema rigidez e baixo peso | Automóvel/Motorsport | Veículos mais rápidos e com maior capacidade de resposta |

| PEEK | Biocompatibilidade, Radiolucência | Médico | Implantes mais seguros e eficazes |

| Ultem | Alta resistência e resistência ao calor | Robótica/Industrial | Automação mais eficiente e de maior velocidade |

Os materiais avançados apresentam obstáculos significativos na maquinação personalizada cnc, desde o desgaste extremo da ferramenta ao cortar titânio até ao risco de delaminação em compósitos. No entanto, estes desafios estão diretamente relacionados com as propriedades que os tornam tão valiosos. Ao adotar ferramentas especializadas, técnicas refinadas e conhecimentos profundos, estes materiais desbloqueiam oportunidades sem paralelo para a inovação. Permitem a criação de componentes mais leves, mais fortes e mais resistentes que redefinem os padrões de desempenho nas indústrias, desde a aeroespacial até aos dispositivos médicos.

Aplicações específicas do sector: Do sector aeroespacial aos dispositivos médicos?

Já se perguntou se um único processo de fabrico pode satisfazer as exigências extremas da indústria aeroespacial, a precisão de vida ou morte dos dispositivos médicos e as necessidades de grande volume do mundo automóvel?

Sim, a maquinagem CNC personalizada é exclusivamente adaptada às principais indústrias, tirando partido de materiais específicos, alcançando tolerâncias ultra-fixas e cumprindo normas regulamentares rigorosas. Proporciona a precisão para a indústria aeroespacial, a biocompatibilidade para a medicina e a fiabilidade para os componentes automóveis.

Quando falamos de aplicações específicas da indústria, estamos a ir além das capacidades gerais. Estamos a discutir a forma como um processo se adapta para resolver problemas únicos e de alto risco. Na minha experiência, nenhuma área testa os limites da maquinagem CNC como a aeroespacial.

Aeroespacial: Ultrapassar os limites da precisão e dos materiais

No sector aeroespacial, não há margem para erros. A falha de um único componente pode ter consequências catastróficas, razão pela qual os padrões são tão incrivelmente elevados. As peças são frequentemente complexas, leves e têm de suportar temperaturas, pressões e tensões extremas. É aqui que brilha o verdadeiro valor da maquinagem CNC de alta precisão.

O desafio dos materiais exóticos

Os engenheiros aeroespaciais especificam frequentemente superligas como o Inconel, o titânio e ligas de alumínio especializadas. Estes materiais são escolhidos pela sua excecional relação força/peso e resistência à corrosão e ao calor. No entanto, eles são notoriamente difíceis de usinar. Na PTSMAKE, descobrimos que o sucesso exige mais do que apenas equipamentos avançados; exige um profundo conhecimento da ciência dos materiais. As velocidades de corte, as taxas de avanço e até mesmo o tipo de líquido de refrigeração devem ser perfeitamente calibrados para evitar o endurecimento do trabalho ou a quebra da ferramenta. Uma vez trabalhámos num projeto de lâminas de turbina em que o fornecedor anterior do cliente falhou porque não conseguiu gerir as tensões internas no lingote de titânio, causando micro-fracturas. A nossa solução envolveu um processo de maquinação em várias fases com uma gestão térmica cuidadosamente controlada, garantindo que a peça final Dimensionamento Geométrico e Tolerância (GD&T)4 foi impecável.

Navegando pela conformidade regulamentar

A conformidade não é negociável. A norma AS9100, por exemplo, rege o sistema de gestão de qualidade para organizações de aviação, espaço e defesa. Exige uma rastreabilidade meticulosa desde o tarugo de matéria-prima até a peça final embalada. Cada passo do processo de maquinação personalizada cnc deve ser documentado e verificável. Isto inclui certificações de materiais, registos de calibração de máquinas e relatórios de inspeção final. Para os clientes, isto fornece a garantia crítica de que cada componente cumpre as especificações exactas exigidas para aplicações seguras de voo.

| Caraterística | Titânio (Ti-6Al-4V) | Inconel 718 | Alumínio 7075 |

|---|---|---|---|

| Utilização primária | Componentes estruturais, peças de motor | Lâminas de turbinas, sistemas de escape | Fuselagem, estruturas das asas |

| Propriedade chave | Elevada relação resistência/peso | Extrema resistência ao calor | Leve e resistente |

| Maquinabilidade | Difícil | Muito difícil | Bom |

| Foco na conformidade | Pureza do material, alívio de tensões | Verificação do tratamento térmico | Rastreabilidade, qualidade de acabamento |

Este nível de detalhe é o que separa uma oficina mecânica normal de um parceiro de fabrico de confiança na indústria aeroespacial.

Enquanto a indústria aeroespacial exige um desempenho máximo em condições extremas, a indústria de dispositivos médicos apresenta um conjunto de desafios diferente, mas igualmente crítico. Aqui, o foco muda do stress mecânico para a biocompatibilidade e esterilização, onde a interação entre o componente e o corpo humano é fundamental.

Dispositivos médicos: Onde a biocompatibilidade encontra a complexidade

Para as peças médicas, a precisão garante que um dispositivo funciona como pretendido, quer se trate de um parafuso ósseo ou de um componente numa máquina de diagnóstico. Mas, para além disso, os próprios materiais devem ser seguros para o contacto humano. Isto introduz uma camada de complexidade que requer conhecimentos especializados tanto em maquinagem como em regulamentos médicos.

Seleção de materiais e esterilização

Os materiais de qualidade médica, como o aço inoxidável 316L, PEEK e titânio, são escolhas comuns. São selecionados pelas suas propriedades não reactivas e capacidade de resistir a ciclos de esterilização repetidos, como a autoclavagem. O próprio processo de maquinação não deve comprometer estas propriedades. Por exemplo, a utilização de fluidos de corte errados pode deixar resíduos difíceis de remover e causar reacções adversas num doente. Maquinamos estas peças num ambiente altamente controlado, utilizando frequentemente ferramentas de corte e lubrificantes específicos aprovados para aplicações médicas. O acabamento da superfície também é fundamental; uma superfície lisa e polida é mais fácil de limpar e esterilizar e tem menos probabilidades de albergar bactérias.

Automóvel: Equilíbrio entre desempenho e escalabilidade

A indústria automóvel é uma mistura fascinante de exigências de elevado desempenho e a necessidade de uma produção económica e escalável. Embora as peças estampadas e fundidas dominem a produção de grandes volumes, a maquinagem CNC personalizada é essencial para várias áreas-chave.

Prototipagem e peças de desempenho

Antes de um novo bloco de motor ou componente de suspensão entrar em produção em massa, é submetido a testes rigorosos. A maquinagem CNC é o método de eleição para criar estes protótipos iniciais porque é rápida, precisa e permite iterações de design rápidas. Para aplicações de desempenho e de competição, as peças maquinadas por CNC são frequentemente o produto final. Os pistões personalizados, os colectores de admissão e os componentes dos travões são maquinados a partir de blocos sólidos de alumínio ou aço para obter uma resistência e precisão que a fundição não consegue igualar.

Eis uma comparação rápida dos principais factores de crescimento nestes três sectores-chave:

| Indústria | Preocupação primária | Caraterística essencial do material | Norma Reguladora (Exemplo) |

|---|---|---|---|

| Aeroespacial | Fiabilidade e segurança | Relação força/peso | AS9100 |

| Médico | Segurança dos doentes | Biocompatibilidade | ISO 13485 |

| Automóvel | Desempenho e custo | Durabilidade | IATF 16949 |

Em projectos anteriores da PTSMAKE, ajudámos clientes do sector automóvel a desenvolver e testar rapidamente novos componentes de veículos eléctricos (VE), utilizando as nossas capacidades CNC para produzir protótipos funcionais em dias e não em semanas. Esta velocidade é uma vantagem competitiva significativa num mercado em rápida evolução.

A maquinagem CNC personalizada não é uma solução única. A sua verdadeira força reside na sua adaptabilidade para satisfazer as exigências únicas de diferentes sectores. Para o sector aeroespacial, proporciona uma precisão sem paralelo com materiais difíceis ao abrigo dos rigorosos regulamentos AS9100. No sector médico, garante a segurança dos pacientes através de materiais biocompatíveis e acabamentos prontos a esterilizar em conformidade com a norma ISO 13485. No sector automóvel, proporciona a velocidade para a criação de protótipos e o desempenho para componentes topo de gama, combinando qualidade com escalabilidade.

Integração de sistemas avançados de controlo de qualidade para peças sem defeitos?

Está a debater-se com defeitos inesperados em peças complexas que só aparecem na inspeção final? As verificações de qualidade pós-produção estão a causar atrasos frustrantes e retrabalho dispendioso, comprometendo todo o cronograma do seu projeto?

Estes desafios são resolvidos através da integração de sistemas avançados de controlo de qualidade diretamente no fluxo de trabalho da maquinação personalizada cnc. Tecnologias como a inspeção durante o processo, a digitalização a laser 3D e a análise orientada por IA detectam desvios em tempo real, garantindo uma qualidade consistente, minimizando os defeitos e permitindo uma produção sem falhas.

Os dias em que se dependia apenas de uma inspeção final acabaram. O fabrico moderno, especialmente em indústrias de alto risco como a aeroespacial e a médica, exige uma abordagem proactiva à qualidade. Passámos a garantia de qualidade de um guardião final para uma parte integrada de todo o processo de maquinação. Esta mudança é impulsionada por tecnologias incríveis que fornecem dados e controlo em tempo real.

Inspeção durante o processo: Detetar erros no momento em que eles acontecem

A inspeção durante o processo envolve a medição da peça enquanto esta ainda se encontra na máquina CNC. Isto é frequentemente feito utilizando sondas tácteis automatizadas que podem verificar dimensões críticas, localizações de caraterísticas e profundidades entre passos de maquinação. Em vez de esperar até ao fim para descobrir que uma ferramenta se desgastou ligeiramente ou que uma configuração se deslocou, podemos detetar estes pequenos desvios imediatamente.

Este método funciona como um ciclo de feedback em tempo real. Se uma sonda detetar que uma caraterística está a sair da tolerância, o sistema pode alertar o operador ou mesmo fazer ajustes automáticos nos parâmetros de maquinação para as peças seguintes. No PTSMAKE, consideramos isto indispensável para trabalhos com várias operações, em que um erro precoce pode agravar-se e arruinar toda a peça de trabalho. É um conceito simples que reduz drasticamente as taxas de refugo e melhora a consistência geral.

Digitalização a laser 3D: Capturar um gémeo digital completo

Para peças com curvas complexas e formas orgânicas, as ferramentas de medição tradicionais, como paquímetros ou mesmo uma máquina de medição por coordenadas, podem ser lentas e não detetar imperfeições superficiais subtis. É aqui que a digitalização laser 3D se destaca. Um scanner laser sem contacto varre a peça, capturando milhões de pontos de dados na sua superfície para criar um modelo digital detalhado.

Este produto incrivelmente denso Nuvem de pontos5 é então sobreposto digitalmente ao modelo CAD original. O software gera automaticamente um mapa de cores mostrando qualquer desvio, destacando instantaneamente as áreas que estão fora da tolerância. Esta técnica é inestimável para verificar geometrias complexas, identificar deformações após um processo de tratamento térmico ou efetuar a engenharia inversa de peças antigas. Fornece um nível de detalhe abrangente que a inspeção manual simplesmente não consegue igualar.

| Caraterística | Inspeção tradicional | Inspeção avançada durante o processo | Digitalização laser 3D |

|---|---|---|---|

| Tempo | Pós-produção | Durante a produção | Pós-produção (rápida) |

| Pontos de dados | Pontos limitados e específicos | Principais caraterísticas, em tempo real | Milhões de pontos |

| Complexidade | Ideal para geometria simples | Bom para caraterísticas críticas | Ideal para superfícies complexas |

| Deteção de defeitos | Apanha os erros finais | Evita erros de composição | Identifica desvios subtis |

A implementação destas tecnologias é mais do que apenas comprar novo equipamento; trata-se de construir um ecossistema de fabrico mais inteligente e orientado para os dados. O verdadeiro poder surge quando estes sistemas trabalham em conjunto, criando camadas de verificação que tornam quase impossível não detetar defeitos. Esta abordagem integrada é o que separa uma boa oficina mecânica de um parceiro de fabrico de confiança.

A ascensão da garantia de qualidade autónoma baseada em IA

A próxima fronteira no controlo de qualidade é a utilização da Inteligência Artificial (IA) e da Aprendizagem Automática (AM). Enquanto as sondas e os scanners recolhem enormes quantidades de dados, a IA é o que transforma esses dados em informações preditivas. Os sistemas orientados para a IA podem analisar tendências de centenas de ciclos de produção, identificando padrões subtis que precedem um problema de qualidade.

Por exemplo, um algoritmo de IA pode correlacionar pequenos aumentos na temperatura do fuso com alterações microscópicas no acabamento da superfície. Ao assinalar esta tendência, pode prever o desgaste da ferramenta e programar uma substituição antes de qualquer peça ficar fora das especificações. Isto faz com que a garantia de qualidade passe de um estado reativo ou mesmo proactivo para um estado preditivo. Permite um controlo de qualidade autónomo, em que o sistema se auto-corrige com base em dados históricos e em tempo real, reduzindo a necessidade de supervisão humana constante e minimizando o potencial de erro humano. Na nossa experiência com os clientes, esta capacidade de previsão é um fator chave para conseguir um verdadeiro fabrico "lights-out" para determinados projectos de grande volume.

Criar um ecossistema de qualidade sinérgico

Estes sistemas avançados são mais eficazes quando não são utilizados isoladamente. Uma estratégia de qualidade verdadeiramente sólida para maquinagem personalizada cnc integra-os num fluxo de trabalho sem falhas. Imagine um componente aeroespacial complexo a ser fabricado. Uma sonda em processo verifica o diâmetro de um furo crítico imediatamente após a sua perfuração. Quando a peça está concluída, um scanner a laser 3D efectua uma digitalização de toda a superfície para verificar se há deformações ou distorções. Todos estes dados são introduzidos num sistema alimentado por IA que regista os resultados, monitoriza as tendências a longo prazo e fornece um registo digital completo da qualidade dessa peça específica - um conceito conhecido como "fio digital". Este ecossistema garante que a qualidade não é apenas inspeccionada, mas está integrada em cada passo do processo.

| Métrica | Sem controlo de qualidade avançado | Com controlo de qualidade avançado integrado |

|---|---|---|

| Taxa de defeitos | Mais alto, descoberto tardiamente | Significativamente mais baixo, detectado precocemente |

| Tempo de inspeção | Processo longo e manual | Automatizado, muito mais rápido |

| Custos de retrabalho/refugo | Elevada devido à deteção tardia | Redução drástica |

| Consistência do processo | Depende da competência do operador | Orientado por dados e automatizado |

| Viabilidade de peças complexas | Arriscado e difícil de verificar | Elevada confiança e rastreabilidade |

Em última análise, a integração do controlo de qualidade avançado consiste em eliminar a incerteza do processo de maquinação personalizada cnc. Em vez de esperar que uma peça esteja correta, tecnologias como a inspeção durante o processo, a digitalização 3D e a IA fornecem certezas baseadas em dados. Isso permite que fabricantes como nós da PTSMAKE produzam com confiança peças altamente complexas com consistência excecional. Ao incorporar verificações de qualidade em todo o fluxo de trabalho, minimizamos o retrabalho e os atrasos dispendiosos, garantindo que a peça final entregue seja uma combinação perfeita com a intenção do projeto.

Sustentabilidade e práticas ecológicas na maquinagem CNC personalizada.

Está a ter dificuldades em alinhar o fabrico de precisão com a responsabilidade ambiental? O impulso para a sustentabilidade parece entrar em conflito com o seu orçamento e padrões de qualidade para peças personalizadas?

A maquinagem personalizada CNC sustentável integra maquinaria energeticamente eficiente, reciclagem de materiais e redução de resíduos. Estas práticas não só reduzem o impacto ambiental, como também conduzem a poupanças de custos significativas, asseguram a conformidade regulamentar e aumentam a reputação da sua marca, satisfazendo as expectativas modernas.

Adotar a sustentabilidade no fabrico não é apenas uma questão de se sentir bem; é uma estratégia empresarial fundamental que produz resultados tangíveis. No mundo da maquinagem CNC personalizada, onde a precisão e a eficiência são fundamentais, as práticas amigas do ambiente criam uma operação mais resistente e rentável. Tudo começa com uma mudança de mentalidade, encarando o desperdício não como um subproduto mas como um sinal de ineficiência. Ao concentrar-se em áreas-chave, qualquer oficina mecânica pode dar passos significativos em direção a um futuro mais ecológico sem comprometer a qualidade que os clientes esperam. Na PTSMAKE, concentrámos os nossos esforços em mudanças práticas que produzem o maior impacto tanto no ambiente como na nossa excelência operacional.

Os pilares da maquinagem CNC ecológica

A jornada rumo à sustentabilidade pode ser dividida em três áreas fundamentais: consumo de energia, gestão de materiais e redução de resíduos. Cada uma delas oferece oportunidades únicas de melhoria.

Máquinas e operações energeticamente eficientes

As máquinas CNC modernas são muito mais eficientes em termos energéticos do que as suas antecessoras. A atualização para equipamento com caraterísticas como modos de espera economizadores de energia e variadores de frequência (VFDs) pode reduzir drasticamente o consumo de eletricidade. Com base na nossa análise interna, as máquinas mais recentes podem reduzir o consumo de energia em inatividade em mais de 30%. Para além do hardware, a otimização dos percursos das ferramentas é crucial. O software CAM avançado pode criar ciclos de corte mais curtos e mais eficientes, reduzindo o tempo de funcionamento da máquina e, consequentemente, o consumo de energia por peça. Um ciclo mais curto não se limita a poupar energia; também aumenta o rendimento, o que representa uma vitória tanto para a sustentabilidade como para a produtividade.

Reciclagem e gestão inteligente de materiais

O desperdício começa antes mesmo de se efetuar o primeiro corte. A escolha da dimensão correta do material e a colocação eficaz das peças na folha de material podem reduzir significativamente os resíduos. Para a sucata que é inevitavelmente produzida, é essencial um programa de reciclagem robusto. As aparas de metal, ou limalhas, de materiais como o alumínio, o aço e o titânio são altamente valiosas e podem ser recolhidas, separadas por liga e vendidas de volta aos fornecedores. Isto não só evita que o material acabe num aterro, como também gera um fluxo de receitas que compensa os custos do material. Um sistema abrangente Avaliação do ciclo de vida6 de um produto revela frequentemente que a extração de matérias-primas tem um dos maiores impactos ambientais, tornando a reciclagem um passo crítico.

| Prática | Abordagem tradicional | Abordagem sustentável | Impacto principal |

|---|---|---|---|

| Utilização do líquido de refrigeração | Líquidos de refrigeração à base de petróleo | Óleos de base vegetal ou MQL | Toxicidade reduzida e eliminação mais fácil e económica. |

| Sucata metálica | Eliminados como resíduos mistos | Separados por tipo e reciclados | Gera receitas e conserva recursos. |

| Utilização de energia | As máquinas funcionam com a potência máxima ao ralenti | Modos de poupança de energia, VFDs | Reduz as contas de eletricidade e a pegada de carbono. |

| Embalagem | Plástico e espuma de utilização única | Caixotes de lixo reutilizáveis ou cartão reciclado | Reduz os resíduos de embalagens e os custos de material. |

As vantagens de adotar a sustentabilidade na maquinagem CNC personalizada vão muito além da gestão ambiental. Estas práticas criam um caso de negócio poderoso, conduzindo a ganhos financeiros, simplificando a adesão à regulamentação e construindo uma marca que ressoa no mercado atual. A integração de iniciativas ecológicas não é uma despesa, mas sim um investimento que paga dividendos em toda a organização. Desde o chão de fábrica até à direção executiva, os efeitos positivos são claros e mensuráveis, criando uma vantagem competitiva que é difícil de replicar por outros. No nosso trabalho com clientes de sectores exigentes como o automóvel e o médico, um compromisso demonstrável para com a sustentabilidade tornou-se um fator chave na construção de parcerias de confiança a longo prazo.

A justificação comercial para o fabrico sustentável

A implementação de práticas ecológicas reforça diretamente os seus resultados e a sua posição no mercado. O retorno do investimento é frequentemente muito mais rápido do que o previsto.

Desbloquear a poupança de custos diretos

O benefício mais imediato da sustentabilidade é a redução dos custos operacionais. As máquinas energeticamente eficientes e os processos optimizados conduzem a facturas de serviços públicos mais baixas. A reciclagem de sucata metálica transforma os resíduos em receitas. Uma poupança menos óbvia, mas igualmente importante, advém da gestão do líquido de refrigeração. Ao mudar de refrigerantes tradicionais à base de petróleo para alternativas biodegradáveis ou ao implementar sistemas de Lubrificação de Quantidade Mínima (MQL), vimos clientes reduzirem significativamente os custos de compra e eliminação de refrigerantes. A eliminação de resíduos perigosos é dispendiosa e a sua minimização proporciona uma vantagem financeira direta.

Navegar com confiança na conformidade regulamentar

Os regulamentos ambientais estão a tornar-se mais rigorosos a nível global. A adesão a normas como a ISO 14001 já não é opcional para as empresas que pretendem trabalhar com clientes de topo, especialmente nos EUA e na Europa. Uma abordagem proactiva à sustentabilidade garante que está sempre em conformidade, evitando potenciais multas e interrupções operacionais. Mais importante ainda, demonstra que é um parceiro fiável e com visão de futuro. Para os nossos clientes, saber que os nossos processos cumprem e excedem as normas ambientais dá-lhes confiança de que a sua cadeia de fornecimento é segura e responsável.

Construir uma marca mais forte e resiliente

No mercado atual, a reputação da marca tem um valor inestimável. Um compromisso claro com a sustentabilidade diferencia-o da concorrência. Atrai não só clientes preocupados com o ambiente, mas também os melhores talentos que querem trabalhar para empresas responsáveis. Esta reputação reforçada cria confiança e promove a lealdade. Quando os clientes estão a escolher um parceiro para uma maquinagem personalizada cnc No âmbito do seu projeto, procuram cada vez mais fornecedores cujos valores estejam alinhados com os seus. A sustentabilidade já não é uma preocupação de nicho; é uma componente essencial de uma identidade de marca moderna e resiliente.

| Área de benefícios | Vantagem específica | Exemplo da nossa experiência |

|---|---|---|

| Financeiro | Custos mais baixos de serviços públicos e materiais | Até 20% de poupança de energia com as novas máquinas. |

| Operacional | Melhoria da eficiência do processo | Os percursos de ferramenta optimizados reduzem o tempo de funcionamento da máquina e o desgaste da ferramenta. |

| Regulamentação | Percurso de conformidade simplificado | Cumprimento proactivo das normas ISO 14001. |

| Marketing | Melhoria da imagem de marca e da confiança | Atrair novos clientes com relatórios de sustentabilidade transparentes. |

Em última análise, a integração da sustentabilidade na maquinagem CNC personalizada é um imperativo estratégico. Ultrapassa a simples conformidade para se tornar um poderoso fator de eficiência e valor. Ao concentrar-se em passos práticos, como investir em máquinas energeticamente eficientes, implementar programas robustos de reciclagem de materiais e minimizar o desperdício, as empresas podem conseguir poupanças de custos significativas. Estas acções não só melhoram a reputação da marca e asseguram a adesão à regulamentação, como também constroem uma operação mais resistente, competitiva e com visão de futuro, preparada para o futuro do fabrico.

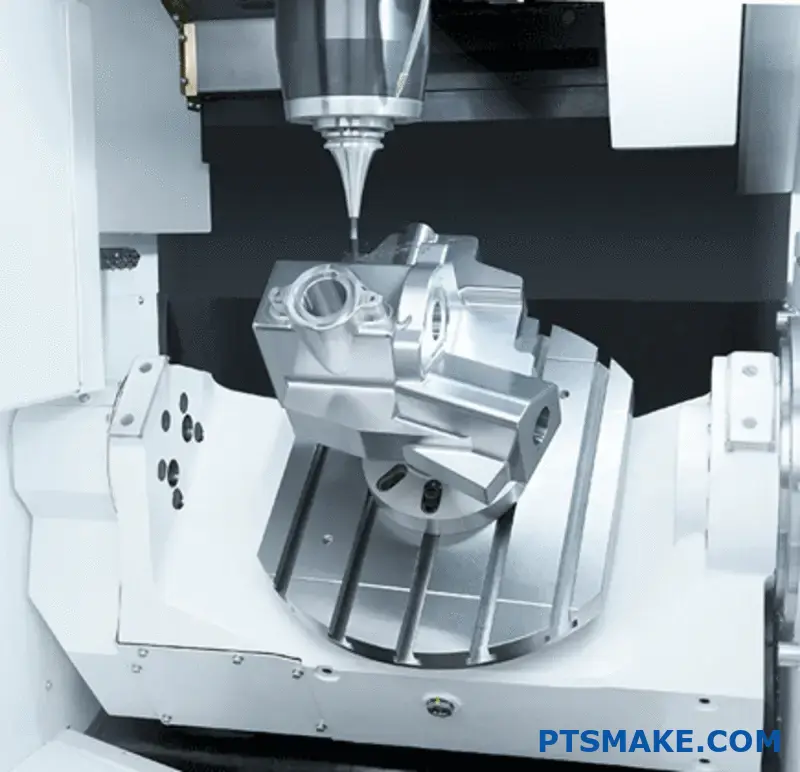

Fabrico híbrido: Combinação de processos aditivos e subtractivos.

Alguma vez foi obrigado a escolher entre a liberdade de conceção da impressão 3D e a precisão da maquinagem CNC? E se não tivesse de fazer cedências nas suas peças complexas?

O fabrico híbrido funde tecnologias aditivas (impressão 3D) e subtractivas (maquinagem CNC) num fluxo de trabalho único e contínuo. Esta poderosa combinação permite a criação de peças complexas com a elevada precisão e o acabamento superficial superior caraterísticos da maquinagem tradicional, reduzindo drasticamente os prazos de entrega e expandindo as possibilidades de design.

O fabrico híbrido representa um salto significativo em relação à utilização isolada de métodos aditivos e subtractivos. Em vez de imprimir uma peça em 3D e depois transferi-la para uma máquina CNC separada para o acabamento, um sistema híbrido faz tudo numa única configuração. Esta integração é a chave para desbloquear todo o seu potencial.

A vantagem do fluxo de trabalho integrado

O processo envolve normalmente a construção de uma peça camada a camada utilizando um processo aditivo e, em seguida, a utilização de uma ferramenta CNC multieixos para maquinar caraterísticas críticas antes de adicionar mais material. Este ciclo pode ser repetido várias vezes. Por exemplo, pode imprimir um canal interno complexo, maquinar a sua porta de ligação com uma tolerância apertada e depois continuar a imprimir o resto da peça à sua volta. Isto é impossível apenas com uma das tecnologias.

Principais benefícios da abordagem híbrida

A fusão destes dois processos oferece vantagens atraentes, especialmente para componentes personalizados complexos.

- Liberdade de design inigualável: Os engenheiros podem conceber peças com geometrias internas complexas, treliças e canais curvos - caraterísticas que são difíceis ou impossíveis de maquinar tradicionalmente.

- Precisão e acabamento superiores: Enquanto a impressão 3D cria a forma quase líquida, a capacidade integrada de maquinação personalizada cnc garante que todas as superfícies, orifícios e roscas críticos cumprem as especificações exactas e têm um acabamento suave.

- Redução das etapas de produção: Ao eliminar a necessidade de múltiplas configurações de máquinas e de refixação de peças, o fabrico híbrido simplifica toda a cadeia de produção. Esta consolidação reduz a possibilidade de erros e diminui significativamente o tempo de execução. Em projectos que explorámos com clientes, isto pode encurtar o ciclo do protótipo ao teste em mais de 40%.

O quadro seguinte compara o fabrico híbrido com os processos autónomos.

| Caraterística | Fabrico de aditivos (impressão 3D) | Fabrico subtrativo (CNC) | Fabrico de híbridos |

|---|---|---|---|

| Complexidade geométrica | Elevado (caraterísticas internas) | Limitado (por acesso à ferramenta) | Muito elevado (o melhor de ambos) |

| Acabamento da superfície | Moderado a áspero | Excelente | Excelente (em domínios críticos) |

| Prazo de execução | Rápido para peças individuais | Moderado (tempo de preparação) | Muito rápido (menos passos) |

| Resíduos de materiais | Baixa | Elevado | Baixa |

Esta abordagem permite a criação de caraterísticas utilizando métodos como Deposição de energia dirigida7 e, de seguida, terminá-los imediatamente de acordo com as especificações.

Embora os benefícios sejam claros, a adoção do fabrico híbrido requer uma mudança de pensamento sobre o design das peças e a logística de produção. Não se trata apenas de ter uma nova máquina; trata-se de tirar partido de um novo paradigma de fabrico. Na PTSMAKE, orientamos os nossos clientes ao longo deste processo para determinar se é a opção correta para a sua aplicação específica.

Quando escolher o fabrico híbrido

Esta técnica avançada não é uma solução universal para todas as peças. Proporciona o maior valor para tipos específicos de componentes onde as suas capacidades únicas podem ser totalmente utilizadas.

Cenários de aplicação ideais

- Peças com caraterísticas inacessíveis: Componentes como moldes com canais de arrefecimento conformados ou colectores com vias internas complexas são os principais candidatos. O processo aditivo cria os canais e o processo subtrativo faz o acabamento das superfícies exteriores e das portas com elevada precisão.

- Reparação e adição de peças existentes: Componentes de elevado valor, tais como pás de turbinas ou moldes industriais, podem ser reparados através da deposição aditiva de material em áreas desgastadas e, em seguida, maquinando-as de acordo com as especificações originais. Isto é muito mais económico do que fabricar uma nova peça de raiz.

- Consolidação de peças: Vários componentes de uma montagem complexa podem ser redesenhados e fabricados como uma peça única e consolidada. Isto reduz o peso, elimina potenciais pontos de falha (como soldaduras ou fixadores) e simplifica a cadeia de fornecimento.

Considerações sobre materiais e custos

Os sistemas híbridos funcionam com uma variedade de materiais, principalmente metais como o aço inoxidável, o titânio e o Inconel. No entanto, o investimento inicial em maquinaria híbrida e a experiência necessária para a operar são significativos. Por conseguinte, o processo é mais adequado para produções de elevado valor e de volume baixo a médio, em que as vantagens da complexidade e do desempenho compensam o custo mais elevado por peça, em comparação com a maquinagem tradicional cnc personalizada para geometrias mais simples.

| Fator de projeto | Baixa adequação | Adequação elevada |

|---|---|---|

| Complexidade da peça | Geometria simples e sólida | Canais internos complexos, redes |

| Volume de produção | Tiragens de grande volume (>10.000) | Protótipos, baixo volume (<1.000) |

| Valor da peça | Peças descartáveis e de baixo custo | Componentes críticos e de elevado valor |

| Objetivo principal | Custo mais baixo possível | Elevado desempenho, leveza |

A escolha correta depende de uma análise cuidadosa da função, complexidade e orçamento da peça.

O fabrico híbrido acaba efetivamente com o compromisso entre a liberdade de conceção e a capacidade de fabrico. Ao integrar processos aditivos e subtractivos, permite a criação de peças altamente complexas com a precisão e a qualidade de superfície da maquinagem CNC. Este fluxo de trabalho consolidado não só acelera a criação de protótipos e a produção, como também abre a porta a designs inovadores que anteriormente eram impossíveis de produzir, tornando-o numa ferramenta transformadora para os desafios da engenharia moderna, especialmente em aplicações personalizadas exigentes.

Aproveitar a tecnologia para simplificar o seu fluxo de trabalho de maquinagem CNC personalizada?

Tem dificuldade em gerir projectos CNC complexos com folhas de cálculo desactualizadas e cadeias de correio eletrónico intermináveis? Os pormenores críticos perdem-se na tradução, pondo em risco os seus prazos e orçamentos?

A solução consiste em tirar partido da tecnologia moderna, incluindo software CAD/CAM avançado para simulação e análise DFM, juntamente com plataformas de colaboração para acompanhamento de projectos em tempo real. Esta abordagem reduz drasticamente os erros, encurta os prazos de entrega e melhora a transparência geral do projeto.

A tecnologia já não é apenas uma ferramenta no fabrico; é o sistema nervoso central de qualquer projeto de maquinação personalizada cnc bem sucedido. Confiar nos métodos tradicionais para projectos complexos é como navegar numa autoestrada moderna com um mapa em papel. Pode acabar por lá chegar, mas será lento, ineficiente e repleto de potenciais curvas erradas. A abordagem moderna integra a tecnologia desde o primeiro ficheiro de design até à peça final enviada, criando um fluxo de trabalho transparente e sem descontinuidades. Trata-se de trabalhar de forma mais inteligente, e não apenas com mais afinco, para transformar designs complexos em componentes tangíveis e de alta qualidade.

O poder de um front-end digital

Os ganhos mais significativos acontecem frequentemente antes mesmo de cortarmos a primeira lasca de metal. É nas fases de planeamento e preparação que a tecnologia oferece mais vantagens, ajudando a evitar erros dispendiosos ao longo do processo. Trata-se de antecipar o processo de resolução de problemas.

Software CAD/CAM avançado

O software CAD/CAM moderno faz muito mais do que apenas traduzir um modelo 3D em instruções para uma máquina. Na PTSMAKE, utilizamo-lo como uma ferramenta primária de mitigação de riscos. Por exemplo, a análise integrada de Design for Manufacturability (DFM) assinala automaticamente caraterísticas que podem ser problemáticas, tais como paredes demasiado finas, raios internos demasiado afiados para as nossas ferramentas ou cortes inferiores que exigem configurações complexas. Este ciclo de feedback permite ajustar o projeto numa fase inicial, poupando imenso tempo e custos. O software também optimiza os percursos das ferramentas, garantindo que a máquina funciona da forma mais eficiente possível, o que tem um impacto direto no custo final e no prazo de entrega. Este processo de otimização envolve a conversão do desenho num conjunto altamente eficiente de instruções da máquina, conhecido como Código G8que dita todos os movimentos da máquina CNC.

Simulação e prototipagem virtual

Porquê criar um protótipo físico quando se pode criar primeiro um protótipo digital perfeito? As simulações de gémeos digitais permitem-nos executar todo o processo de maquinação virtualmente. Podemos ver exatamente como a ferramenta irá interagir com o material, identificar quaisquer potenciais colisões entre a ferramenta, o suporte e a peça de trabalho e prever com precisão o tempo de ciclo. Este processo de execução virtual é inestimável para geometrias complexas e peças de tolerância apertada. Valida o processo de fabrico sem consumir qualquer material ou tempo de máquina.

| Aspeto | Abordagem tradicional | Abordagem tecnológica avançada |

|---|---|---|

| Revisão do projeto | Controlo manual, com base na memória do engenheiro | Análise DFM automatizada |

| Validação do processo | Protótipo físico, tentativa e erro | Simulação de gémeos digitais |

| Deteção de erros | Durante a produção (dispendioso) | Durante a pré-produção (barato) |

| Estimativa de tempo | Com base na experiência, muitas vezes inexacta | Calculado com precisão através de simulação |

Ao adotar estas tecnologias, transformamos a fase inicial de um projeto CNC personalizado de uma fonte de incerteza num processo previsível, optimizado e sem riscos.

Enquanto a tecnologia de front-end prepara o terreno para o sucesso, as ferramentas que utilizamos durante e após a produção são o que garante que um projeto se mantém no caminho certo e cumpre todas as especificações. Uma coisa é ter um ótimo plano; outra é executá-lo sem falhas e manter todos informados. É aqui que a tecnologia faz a ponte entre o chão da oficina e o escritório do cliente, promovendo a confiança e a transparência ao longo de todo o percurso de criação de peças CNC personalizadas.

Promover a transparência e a qualidade através de ferramentas de colaboração

A comunicação eficaz é a espinha dorsal de qualquer projeto de fabrico personalizado. Quando um cliente está a milhares de quilómetros de distância, precisa de ter a certeza de que o seu projeto está a progredir como planeado. A tecnologia torna este nível de transparência não só possível, mas também uma prática comum.

Gestão de projectos em tempo real

As intermináveis mensagens de correio eletrónico são uma receita para a confusão. Ficam enterrados ficheiros importantes, perde-se feedback e o controlo de versões torna-se um pesadelo. Ultrapassámos isso ao utilizar plataformas de gestão de projectos centralizadas. Estes sistemas fornecem aos nossos clientes uma única fonte de verdade. Podem iniciar sessão a qualquer momento para ver o estado atual do seu projeto, ver fotografias das peças em curso, aceder a relatórios de inspeção e comunicar diretamente com a nossa equipa de engenharia. Um cliente que estava a trabalhar num prazo apertado para um novo dispositivo de robótica disse-nos que esta visibilidade em tempo real poupou à sua equipa horas de reuniões semanais de acompanhamento e deu-lhes a confiança necessária para se concentrarem nas suas próprias tarefas de montagem.

Garantia de qualidade baseada em dados

O controlo de qualidade nos serviços modernos de maquinação personalizada cnc é orientado por dados e não apenas por uma verificação visual. Utilizamos equipamento de inspeção avançado, como máquinas de medição por coordenadas (CMMs), que podem medir peças com uma precisão incrível. Estas ferramentas geram relatórios detalhados e partilháveis que provam que todas as dimensões cumprem a tolerância especificada. Não se trata apenas de detetar erros; trata-se de validar a qualidade com dados objectivos. Além disso, a tecnologia permite uma rastreabilidade completa. Podemos seguir uma peça desde o seu certificado de matéria-prima até ao relatório de inspeção final, com cada passo documentado digitalmente. Para indústrias como a médica e a aeroespacial, este nível de documentação não é um luxo - é um requisito.

| Tecnologia | Função principal | Benefício para o cliente |

|---|---|---|

| Portal do cliente | Estado e comunicação centralizados do projeto | Transparência total e acompanhamento reduzido |

| CMM automatizada | Inspeção dimensional de alta precisão | Prova verificável de qualidade e conformidade |

| Relatórios digitais | Acesso instantâneo aos dados de inspeção | Aprovações e decisões mais rápidas |

| Sistema ERP | Rastreabilidade de materiais e processos | Garantia de integridade do material e controlo do processo |

Ao integrarmos estas ferramentas, não nos limitamos a fabricar peças; criamos confiança. Proporcionamos a paz de espírito que advém do facto de saber que o seu projeto está em mãos capazes e que tem total visibilidade em cada passo do processo.

Para navegar com êxito nas complexidades dos projectos de maquinagem CNC personalizada, é necessário ir além dos métodos tradicionais. Em vez de reagir aos problemas, o aproveitamento da tecnologia permite uma mitigação proactiva dos riscos. Ao integrar software CAD/CAM avançado para simulação de pré-produção e ao adotar plataformas colaborativas para gestão de projectos em tempo real e controlo de qualidade baseado em dados, pode garantir transparência, eficiência e precisão. Esta abordagem tecnológica transforma potenciais desafios num processo simplificado, fornecendo peças de alta qualidade a tempo e construindo uma base de confiança entre o cliente e o fabricante.

Como selecionar o parceiro certo de maquinagem CNC personalizada?

Já se deparou com atrasos na produção porque as suas peças maquinadas chegaram fora das especificações? Ou teve dificuldades com um fornecedor que simplesmente não compreendia os pormenores críticos do seu projeto?

A seleção do parceiro certo de maquinação CNC personalizada envolve uma avaliação minuciosa das suas capacidades técnicas, certificações de qualidade, conhecimentos de materiais e práticas de comunicação. Um verdadeiro parceiro investe na compreensão do seu projeto para garantir o sucesso desde o protótipo até à produção, e não apenas no corte de metal.

A escolha de um parceiro para as suas necessidades de maquinação personalizada cnc vai muito além da simples comparação de orçamentos. Trata-se de encontrar uma equipa que se torne uma extensão da sua própria equipa. Na minha experiência, os projectos mais bem sucedidos resultam de parcerias construídas com base no alinhamento técnico e na confiança. É necessário aprofundar os pormenores das suas operações para ver se eles têm realmente o que é preciso.

Avaliação das capacidades técnicas e do equipamento

A primeira coisa a analisar é o seu parque de máquinas. O equipamento de uma oficina determina diretamente as suas capacidades. O seu projeto requer as geometrias complexas que uma fresadora de 5 eixos pode produzir, ou será suficiente uma máquina normal de 3 eixos? Não acredite apenas na palavra deles; peça uma lista detalhada do equipamento. Na PTSMAKE, acreditamos que a transparência é fundamental, por isso estamos sempre abertos em relação às máquinas específicas que utilizamos para um projeto. Isto garante que combinamos a tecnologia correta com a complexidade e tolerância da peça necessária.

| Tipo de máquina | Caso de utilização principal | Vantagem chave |

|---|---|---|

| Fresadora CNC de 3 eixos | Peças prismáticas, perfuração, contornos simples | Económica para geometrias menos complexas |

| Fresadora CNC de 5 eixos | Curvas complexas, maquinagem de configuração única | Reduz as configurações, melhora a precisão e permite desenhos complexos |

| Torno CNC | Peças cilíndricas, veios, anéis | Produção de peças rotativas a alta velocidade |

| Torno de tipo suíço | Peças cilíndricas pequenas, complexas e compridas | Precisão excecional para peças de grande volume e pequeno diâmetro |

Garantia de qualidade e certificações

O compromisso de um potencial parceiro com a qualidade não é negociável. Pergunte sobre o seu sistema de gestão da qualidade (SGQ). Estão certificados segundo normas como a ISO 9001? Para indústrias como a aeroespacial ou a médica, poderá necessitar de certificações ainda mais rigorosas, como a AS9100 ou a ISO 13485. Estas não são apenas pedaços de papel; representam um compromisso profundo com o controlo de processos, documentação e melhoria contínua. Um QMS robusto inclui inspecções rigorosas durante o processo e verificações finais de qualidade utilizando Metrologia9 ferramentas como CMMs (máquinas de medição por coordenadas) e scanners ópticos. Um parceiro que possa fornecer relatórios de inspeção detalhados em cada remessa dá-lhe a confiança de que as suas peças cumprirão todas as especificações.

Para além do hardware e das certificações, o elemento humano de uma parceria é o que frequentemente determina o sucesso ou o fracasso de um projeto crítico. A forma como uma empresa comunica, gere projectos e aborda a resolução de problemas revela o seu verdadeiro valor como parceiro a longo prazo. Um preço baixo é rapidamente esquecido quando se está a lidar com uma comunicação deficiente e prazos não cumpridos.

Comunicação e apoio ao cliente

Desde a primeira interação, preste muita atenção ao estilo de comunicação do fornecedor. Com que rapidez e rigor respondem ao seu pedido de cotação? Um ponto de contacto dedicado, normalmente um gestor de projeto ou engenheiro experiente, é um bom sinal. Esta pessoa deve ser capaz de responder a questões técnicas e fornecer actualizações regulares sem que tenha de a perseguir. Em projectos anteriores com clientes, descobrimos que estabelecer uma cadência de comunicação clara desde o início evita mal-entendidos e mantém o projeto no bom caminho. Eles podem fornecer feedback sobre o Design for Manufacturability (DFM)? Um parceiro proactivo analisará o seu design e sugerirá pequenos ajustes que poderão reduzir o tempo de maquinação, diminuir os custos ou melhorar o desempenho final da peça. Esta abordagem colaborativa é uma marca registada de um serviço de maquinação personalizada cnc de primeira linha.

Avaliação dos tempos de execução e da gestão de projectos

Os prazos de entrega realistas e fiáveis são cruciais. Pergunte a um potencial parceiro qual o seu tempo de execução típico para projectos de complexidade e volume semelhantes. Desconfie de promessas que pareçam demasiado boas para serem verdadeiras. Uma loja de confiança fornecerá um cronograma detalhado do projeto, incluindo etapas para a aquisição de materiais, programação, maquinação e inspeção de qualidade. Informe-se também sobre a sua capacidade. Podem tratar do seu projeto sem comprometer os compromissos com outros clientes?

| Ponto de avaliação | O que procurar | Bandeira vermelha |

|---|---|---|

| Capacidade de resposta | Respostas rápidas e claras a pedidos de cotação e e-mails (no prazo de 24 horas) | Respostas vagas ou dias de silêncio |

| Feedback técnico | Sugestões proactivas de DFM para melhorar a sua peça | Limita-se a fornecer um orçamento sem qualquer contributo para a conceção |

| Actualizações de projectos | Actualizações regulares e programadas sobre o estado do projeto | É preciso estar constantemente a pedir informações |

| Resolução de problemas | Informa-o imediatamente dos problemas e propõe soluções | Esconde os problemas até ser demasiado tarde para os resolver |

Em última análise, um parceiro deve ser escalável. Deve ter os processos e a infraestrutura para o apoiar desde um único protótipo até à produção em grande escala. Esta escalabilidade poupa-lhe o enorme esforço de requalificar um novo fornecedor quando a sua procura aumenta.

Escolher o parceiro certo de maquinação CNC personalizada é uma decisão crítica que tem impacto no calendário, orçamento e qualidade do seu projeto. Exige que se olhe para além do orçamento para avaliar as capacidades técnicas, os sistemas de qualidade e a especialização dos materiais. Igualmente importantes são as "competências transversais": comunicação clara, resolução proactiva de problemas e um compromisso genuíno com uma relação a longo prazo. Ao efetuar uma avaliação minuciosa destes critérios, pode encontrar um fornecedor que funcione como uma verdadeira extensão da sua equipa.

Sucesso na usinagem CNC personalizada com o PTSMAKE hoje

Pronto para desbloquear a precisão e fiabilidade da próxima geração para os seus projectos de maquinação CNC personalizada? Associe-se à PTSMAKE - o seu líder de confiança na indústria desde 2002 - para obter orçamentos rápidos, apoio especializado e qualidade excecional desde o protótipo à produção. Envie sua consulta agora e experimente a excelência de fabricação sem preocupações!

Saiba como o GD&T garante que a sua peça funciona exatamente como foi concebida. ↩

Compreender como os algoritmos de IA podem criar concepções óptimas e de elevado desempenho com base num conjunto de restrições. ↩

Clique para compreender como esta propriedade do material afecta a vida útil da ferramenta e as estratégias de maquinagem em projectos CNC personalizados. ↩

Saiba mais sobre esta linguagem simbólica utilizada nos desenhos de engenharia para definir e comunicar tolerâncias. ↩

Compreenda como este denso conjunto de dados constitui a base da inspeção 3D moderna e da engenharia inversa. ↩

Saiba como esta análise avalia o impacto ambiental total de um produto, desde a matéria-prima até à eliminação. ↩

Saiba mais sobre este método aditivo essencial que permite a construção e reparação de peças em sistemas híbridos. ↩

Descubra como esta linguagem de máquina fundamental é optimizada para criar as suas peças de alta precisão com a máxima eficiência. ↩

Descubra como a ciência da medição garante que as suas peças atinjam uma precisão e fiabilidade sem falhas. ↩