Muitos engenheiros enfrentam uma decisão crítica ao especificar tratamentos de superfície para peças de precisão: cromagem ou niquelagem? A escolha errada pode levar à falha prematura da peça, retrabalho dispendioso e atrasos na produção que afetam todo o cronograma do projeto.

O cromagem oferece dureza e resistência ao desgaste superiores com um acabamento brilhante espelhado, enquanto o niquelagem proporciona melhor proteção contra corrosão e aplicação mais fácil em vários substratos. A escolha depende dos requisitos específicos da sua aplicação, das condições ambientais e das restrições de custo.

Trabalhei extensivamente com ambas as opções de revestimento na PTSMAKE, ajudando os clientes a otimizar as suas escolhas de tratamento de superfície para tudo, desde componentes aeroespaciais até eletrónica de consumo. Este guia detalha as principais diferenças entre o revestimento de cromo e níquel, abrangendo resistência à corrosão, fatores de custo, propriedades estéticas e considerações práticas de aplicação que o ajudarão a tomar a decisão certa para o seu próximo projeto.

Cromagem vs. Niquelagem: qual revestimento oferece melhor resistência à corrosão?

Ao escolher um acabamento, a escolha geralmente se resume a cromagem ou niquelagem. Qual deles oferece melhor proteção? A resposta não é simples. Depende inteiramente da aplicação final da peça e do ambiente.

Compreender os conceitos básicos

O cromo oferece uma superfície dura e durável com um acabamento brilhante clássico. O níquel oferece excelente proteção e está disponível em vários brilhos. Ambos são ótimos, mas por motivos diferentes.

Principais diferenças num relance

Uma rápida comparação mostra as suas vantagens distintas.

| Caraterística | Cromagem | Niquelagem |

|---|---|---|

| Dureza | Muito elevado | Moderado a elevado |

| Aparência | Brilhante, com tonalidade azulada | Varia (brilhante a opaco) |

| Objetivo principal | Desgaste e corrosão | Resistência à corrosão |

Esta escolha é crucial para o desempenho do produto a longo prazo.

Para compreender verdadeiramente o cromagem versus o niquelagem, precisamos analisar o desempenho em condições específicas. O ambiente desempenha um papel importante na determinação de qual revestimento terá maior durabilidade.

Desempenho em ambientes agressivos

Os ambientes marítimos e industriais são agressivos para as peças metálicas. A névoa salina, os produtos químicos e a humidade constante aceleram a corrosão. Aqui, o sistema de revestimento é mais importante do que apenas a camada final.

Frequentemente, utiliza-se uma camada inferior de níquel sob o cromo. Essa combinação aproveita a excelente aderência e proteção contra corrosão do níquel. A camada superior de cromo adiciona dureza e uma barreira final.

De acordo com a nossa experiência na PTSMAKE, esta abordagem multicamadas proporciona uma durabilidade superior do cromo.

Resultados dos testes padronizados

As normas industriais, como o teste de névoa salina ASTM B117, fornecem dados objetivos. Esses testes simulam a corrosão acelerada em um ambiente controlado.

Os resultados mostram consistentemente que um sistema adequado de níquel-cromo supera uma camada única. A espessura e o tipo de revestimento de níquel são fatores críticos. Por exemplo, os sistemas de níquel duplex oferecem uma resistência muito melhor à corrosão do que uma única camada de níquel brilhante. Isso ocorre porque a sobreposição de diferentes tipos de níquel pode impedir que a corrosão atinja o metal base, evitando problemas como corrosão galvânica1 entre camadas.

| Ambiente | Sistema de galvanização recomendado | Justificação |

|---|---|---|

| Marinho (alto teor de sal) | Duplex Níquel + Cromo | Resistência superior à corrosão por pite |

| Industrial (Produtos químicos) | Níquel eletrolítico | Espessura uniforme, alta pureza |

| Consumidor (Interno) | Níquel brilhante ou cromado | Estética e proteção moderada |

Esses dados ajudam-nos a orientar os clientes para a solução mais económica e fiável.

A escolha entre cromagem e niquelagem para resistência à corrosão depende do ambiente. Embora ambos sejam eficazes, sistemas multicamadas, como uma base de níquel com um revestimento superior de cromo, geralmente oferecem a melhor durabilidade em aplicações marítimas ou industriais adversas.

Segredos da comparação de custos: cromagem versus niquelagem

Quando os clientes perguntam: "O cromagem é caro?", a resposta não é simples. O preço inicial é apenas o começo da história.

O investimento inicial

Para fazer uma comparação real dos custos de galvanização, devemos considerar vários fatores importantes. Ambos os processos têm exigências específicas que influenciam o orçamento inicial.

Complexidade dos materiais e processos

O cromagem geralmente envolve materiais mais caros. O processo em si também é mais complexo e requer um controlo muito rigoroso.

| Fator de custo | Cromagem | Niquelagem |

|---|---|---|

| Custo do material | Mais alto | Inferior |

| Intensidade do trabalho | Mais alto | Moderado |

| Taxa de retrabalho | Potencialmente mais elevado | Geralmente inferior |

Esta tabela apresenta uma visão geral rápida. A complexidade do cromagem muitas vezes leva a custos de mão de obra mais elevados e à necessidade de equipamentos especializados.

Além da cotação inicial: custos do ciclo de vida

Um custo inicial mais baixo nem sempre significa um melhor valor a longo prazo. Eu sempre aconselho os clientes a considerarem o custo total de propriedade ao longo de todo o ciclo de vida da peça. É aqui que o debate entre cromagem e niquelagem se torna interessante.

Durabilidade e manutenção

O cromo é excepcionalmente duro e resistente à corrosão. Esta durabilidade superior pode significar menos substituições. Também reduz os custos de manutenção a longo prazo, o que é um fator crucial para muitas aplicações industriais. O níquel é mais macio e pode exigir mais cuidados ao longo do tempo.

O custo oculto do retrabalho

A complexidade do processo tem impacto direto nas taxas de retrabalho. O cromagem é menos tolerante do que o niquelagem. Quaisquer erros geralmente exigem que a peça seja removida e re-cromada, aumentando significativamente o custo e o tempo. O niquelagem, particularmente métodos como deposição não eletrolítica2, pode proporcionar uma cobertura mais uniforme. Essa consistência geralmente resulta numa menor taxa de retrabalho desde o início.

Na PTSMAKE, ajudamos os clientes a analisar essas variáveis. Comparamos não apenas a cotação inicial, mas também as despesas potenciais a longo prazo.

| Fator de ciclo de vida | Cromagem | Niquelagem |

|---|---|---|

| Durabilidade | Muito elevado | Elevado |

| Necessidade de manutenção | Baixa | Moderado |

| Frequência de substituição. | Inferior | Potencialmente mais elevado |

| Risco de retrabalho | Mais alto | Inferior |

Escolher o acabamento certo significa equilibrar cuidadosamente esses fatores financeiros iniciais e de longo prazo.

O custo inicial do revestimento de níquel é frequentemente mais baixo. No entanto, a durabilidade superior do cromo pode levar a uma redução nas despesas ao longo do ciclo de vida. Uma comparação completa dos custos de revestimento deve ponderar tanto o investimento inicial quanto o desempenho a longo prazo para determinar o verdadeiro valor.

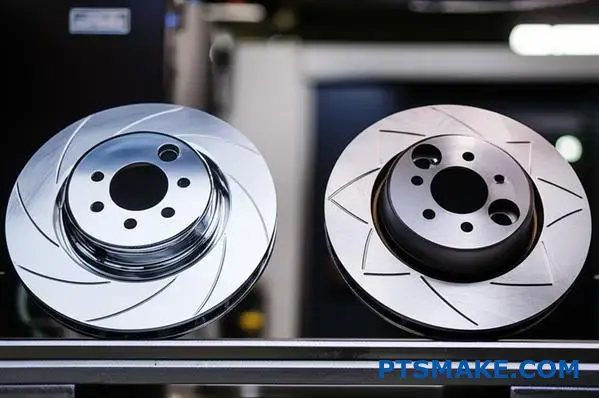

Cromo vs. Níquel: uma comparação direta

Escolher entre cromo e níquel é uma decisão frequente no revestimento decorativo. As diferenças são subtis, mas significativas. Elas resumem-se principalmente à cor e à refletividade.

O cromado oferece um acabamento muito brilhante e elegante. Tem uma tonalidade distinta, ligeiramente azulada. Isto cria uma aparência moderna e sofisticada.

O níquel, por outro lado, apresenta um tom mais quente. Pode ter uma tonalidade amarelada ou prateada, conferindo-lhe um aspeto clássico e mais suave. O seu objetivo estético final determina a melhor escolha.

| Caraterística | Cromagem | Niquelagem |

|---|---|---|

| Tom de cor | Fresco, ligeiramente azulado | Quente, ligeiramente amarelo/prateado |

| Refletividade | Alto, espelhado | Mais suave, mais difuso |

| Brilho | Muito brilhante | Sutilmente brilhante |

Além da aparência inicial, as características táteis também desempenham um papel importante. A sensação ao toque da superfície contribui para a percepção geral de qualidade.

Variações na sensação tátil e no acabamento

O cromo geralmente é muito duro e escorregadio ao toque. Isso se deve à sua dureza inerente, que também contribui para a sua durabilidade.

O níquel pode parecer ligeiramente mais macio. O níquel polido, em particular, tem um toque suave, quase amanteigado, que muitos associam a ferragens tradicionais de alta qualidade.

A comparação entre níquel polido e cromo é especialmente importante. O cromo polido tem um brilho intenso e marcante. O seu alto nível de reflexão especular3 cria um verdadeiro efeito espelhado. O níquel polido proporciona um brilho mais profundo e rico, mas menos intenso. No entanto, a suavidade final de qualquer um dos acabamentos depende muito da preparação do material subjacente. Uma superfície mal preparada resultará num acabamento imperfeito, independentemente do revestimento.

| Caraterística | Cromo polido | Níquel polido |

|---|---|---|

| Aparência visual | Reflexão brilhante, fresca e nítida | Brilho profundo, quente e rico |

| Sensação tátil | Duro, escorregadio | Suave, ligeiramente mais macio |

| Utilização comum | Acessórios modernos, automóveis | Designs clássicos ou vintage |

O cromo proporciona uma estética elegante, brilhante e moderna com um toque rígido. O níquel oferece uma aparência acolhedora, subtil e clássica, com um toque ligeiramente mais suave. A diferença na refletividade e no tom da cor é o fator mais importante na sua decisão de design.

Resistência máxima ao desgaste: qual revestimento dura mais tempo sob atrito?

Ao escolher um revestimento resistente ao desgaste, o debate geralmente se resume a cromagem versus niquelagem. Ambos são excelentes opções, mas se destacam em áreas diferentes.

O cromo duro é conhecido pela sua extrema dureza. Isso torna-o a melhor escolha para peças de alta fricção.

O níquel químico, por outro lado, oferece grande uniformidade. Também proporciona forte proteção contra corrosão.

Então, qual deles tem melhor resistência à abrasão do revestimento? A resposta depende inteiramente das necessidades específicas da sua aplicação. Vamos compará-los diretamente.

Dureza: Uma história de dois metais

A dureza é um fator crucial na resistência ao desgaste. Quando comparamos a dureza do cromo com a do níquel, o cromo geralmente sai na frente. O revestimento de cromo duro é excepcionalmente duro.

Com base nos dados do setor que utilizamos, a diferença é clara.

| Tipo de revestimento | Dureza Vickers (HV) | Rockwell C (HRC) |

|---|---|---|

| Cromo duro | 800 – 1100 | 65 – 70 |

| Níquel químico (alto teor de fósforo) | 450 – 600 | 45 – 55 |

| Níquel químico (tratado termicamente) | 800 – 1000 | 65 – 68 |

Como pode ver, o níquel químico tratado termicamente pode rivalizar com a dureza do cromo duro. No entanto, o cromo duro padrão é inerentemente mais duro sem etapas adicionais.

Aplicações em movimento

Para peças deslizantes e pivotantes, esses dados de dureza são fundamentais. Na PTSMAKE, frequentemente especificamos cromo duro para cilindros hidráulicos e hastes de pistão. Essas peças enfrentam desgaste abrasivo constante.

O níquel químico é melhor para formas complexas. O seu revestimento uniforme evita pontos fracos. É ótimo para engrenagens e moldes onde tanto o desgaste como a corrosão são preocupações. É importante considerar todos os propriedades tribológicas4 da superfície, não apenas a dureza.

O cromo duro oferece dureza superior, tornando-o ideal para aplicações de alta fricção. O níquel químico proporciona um equilíbrio versátil entre resistência ao desgaste e à corrosão, com a sua dureza significativamente aumentada pelo tratamento térmico. A melhor escolha depende da função da peça e do ambiente operacional.

Cromagem vs. Niquelagem: Uma Perspectiva de Precisão

Escolher entre cromagem e niquelagem para peças CNC é um desafio comum. É mais do que apenas aparência. Isso afeta diretamente o desempenho e a durabilidade. O cromo oferece dureza superior e um acabamento brilhante.

O níquel oferece excelente resistência à corrosão. Para peças de alta precisão, devemos considerar como o revestimento adiciona material. Isso afeta as dimensões finais e as tolerâncias. É essencial um planeamento cuidadoso antes da usinagem.

| Caraterística | Cromagem dura | Niquelagem electrolítica |

|---|---|---|

| Dureza | Muito alto (68-72 HRC) | Médio (45-55 HRC) |

| Resistência à corrosão | Bom | Excelente |

| Uniformidade do revestimento | Menos uniforme | Muito uniforme |

| Utilização primária | Resistência ao desgaste | Proteção contra a corrosão |

Essa escolha determina as propriedades finais da peça. Sempre planeamos a usinagem levando em consideração a espessura do revestimento.

Considerações importantes para peças CNC

A escolha entre cromo e níquel depende frequentemente do material base e da aplicação final da peça. Cada combinação tem vantagens e desafios únicos que temos de gerir com cuidado. Isto é especialmente verdade quando se trabalha com tolerâncias apertadas.

Combinação de substrato e aplicação

Para peças CNC de aço que exigem extrema dureza superficial e resistência ao desgaste, o cromo duro é a escolha padrão. Pense em cilindros hidráulicos ou moldes. O cromo sobre componentes CNC de aço proporciona uma superfície durável e de baixo atrito.

Em contrapartida, o níquel sobre alumínio é uma combinação comum. O alumínio é leve, mas propenso à corrosão. O revestimento de níquel químico proporciona uma barreira protetora uniforme. É ideal para caixas de equipamentos eletrónicos ou componentes aeroespaciais, onde a corrosão é uma grande preocupação.

Tolerâncias e estabilidade dimensional

O revestimento adiciona espessura, normalmente de alguns mícrons a mais de 100 mícrons. Para peças de precisão, esta é uma alteração significativa. Usinamos a peça com dimensões menores para compensar o acúmulo do revestimento. Um trabalho de revestimento bem-sucedido depende de uma forte adesão5 entre a camada de revestimento e o substrato. Com base nos nossos testes internos, o controlo preciso é fundamental.

| Estágio | Ação necessária | Exemplo (alvo Ø10,00 mm) |

|---|---|---|

| Pré-maquinação | Calcular o tamanho inferior necessário | Peça de máquina até Ø9,95 mm |

| Revestimento | Aplicar uma camada de revestimento controlada | Placa com espessura de 0,025 mm |

| Parte final | A peça atinge a dimensão final | A dimensão final é Ø10,00 mm |

Este processo meticuloso garante que a peça final revestida atenda às especificações exatas exigidas pelo projeto.

A escolha entre cromagem e niquelagem para peças CNC depende das necessidades de dureza e corrosão. Uma pré-usinagem cuidadosa é essencial para acomodar a espessura do revestimento e manter a precisão dimensional, especialmente para combinações específicas, como cromo sobre aço ou níquel sobre alumínio.

Como o revestimento afeta as tolerâncias e a precisão dimensional

Ao escolher um acabamento, o debate geralmente se resume a cromagem versus niquelagem. Ambas são excelentes opções. Mas elas afetam diretamente as dimensões finais da sua peça.

O revestimento não é apenas uma camada. É uma camada adicional de material. Essa camada altera o tamanho e o ajuste dos componentes.

Alteração dimensional do cromo

O cromo duro é frequentemente aplicado com uma espessura maior do que o níquel. Isso resulta numa alteração dimensional mais significativa do cromo. Isso deve ser levado em consideração durante a fase inicial de usinagem.

Acumulação de revestimento de níquel

O níquel químico proporciona um revestimento muito uniforme. No entanto, a acumulação do revestimento de níquel ainda se adiciona a todas as superfícies. É fundamental levar isso em consideração.

Aqui está uma rápida visão geral das espessuras comuns.

| Tipo de revestimento | Espessura típica (microns) |

|---|---|

| Cromo decorativo | 0,25 – 0,5 |

| Cromo duro | 25 – 250 |

| Níquel eletrolítico | 5 – 75 |

Esta tabela mostra por que o DFM é fundamental para peças de precisão.

Considerando o revestimento na DFM

O efeito da espessura do revestimento é uma consideração fundamental do DFM. Na PTSMAKE, trabalhamos sempre a partir das dimensões finais, após o revestimento. Em seguida, usinamos a peça com dimensões menores para compensar.

Esta abordagem evita problemas de acumulação de tolerâncias posteriormente. Para peças em conjuntos de encaixe apertado, esta etapa é imprescindível. Ela evita retrabalhos ou descartes dispendiosos. Uma comunicação clara nos desenhos é fundamental.

Cromo vs. Níquel: Uma Análise Mais Aprofundada

A escolha entre cromo e níquel depende frequentemente da aplicação. O cromo duro oferece dureza e resistência ao desgaste superiores. Isto torna-o ideal para componentes como cilindros hidráulicos ou anéis de pistão.

O níquel químico destaca-se pela resistência à corrosão e proporciona uma acumulação mais uniforme. O processo força de lançamento6 influencia a uniformidade com que o metal se deposita na superfície da peça. Esta é uma vantagem fundamental para geometrias internas complexas.

Esta tabela detalha ainda mais as diferenças.

| Caraterística | Cromo duro | Níquel eletrolítico |

|---|---|---|

| Dureza | 66-70 HRC | 45-55 HRC (conforme revestido) |

| Resistência à corrosão | Bom | Excelente |

| Uniformidade | Menos uniforme | Altamente uniforme |

| Aplicação | Resistência ao desgaste | Proteção contra a corrosão |

É essencial compreender essas vantagens e desvantagens. Isso ajuda a selecionar o acabamento certo para a função do seu componente, garantindo desempenho e confiabilidade no ambiente pretendido.

Tanto o cromagem quanto o niquelagem adicionam material, alterando as dimensões finais da peça. Um planejamento adequado de DFM (Design for Manufacturing) é essencial. Isso requer o ajuste das dimensões de usinagem pré-revestimento para atender às tolerâncias finais. Sua escolha depende dos requisitos específicos de resistência ao desgaste e à corrosão.

Resistente ao fogo? Resistente ao calor? O que precisa saber sobre o desempenho térmico

Ao escolher um acabamento para peças em ambientes com altas temperaturas, o debate geralmente se resume a cromagem versus niquelagem. Ambos oferecem proteção, mas seus comportamentos térmicos diferem significativamente. Entender essas diferenças é fundamental.

O cromo geralmente tem melhor resistência ao calor. O níquel tem um ponto de fusão mais baixo e pode descolorir mais facilmente. A sua escolha afeta tanto o desempenho quanto a estética.

Cromo vs. Níquel: Uma rápida análise térmica

Vamos começar com o limite térmico mais básico: o ponto de fusão. Este é um fator crítico para componentes que podem ser expostos a temperaturas extremas.

| Tipo de revestimento | Ponto de fusão (aproximado) |

|---|---|

| Cromado | 1907 °C (3465 °F) |

| Níquel | 1455 °C (2651 °F) |

Estes dados iniciais mostram a vantagem significativa do cromo em temperaturas extremas.

Embora os pontos de fusão sejam importantes, as peças raramente os atingem. O verdadeiro teste é o desempenho em ambientes com temperaturas elevadas sustentadas. Aqui, analisamos fatores que vão além da simples fusão.

Análise aprofundada do desempenho em altas temperaturas

Tanto o cromado como o niquelado são utilizados em peças submetidas a tratamento térmico. No entanto, as suas reações à exposição prolongada ao calor variam. A melhor escolha depende das condições específicas de funcionamento.

Descoloração e oxidação

O cromagem, especialmente o cromo duro, é conhecido pela sua excelente estabilidade. Resiste à oxidação e mantém a sua aparência a temperaturas mais elevadas.

O níquel, particularmente o níquel químico, pode amarelar ou manchar quando exposto a temperaturas acima de 400 °C (750 °F). Esta é uma consideração crucial para peças cosméticas. A superfície emissividade7 também desempenha um papel importante na forma como irradia calor.

Revestimento para peças tratadas termicamente

Para componentes que passam por tratamento térmico, o revestimento deve aderir bem e não comprometer o substrato.

| Caraterística | Cromo duro | Níquel eletrolítico |

|---|---|---|

| Temp. máxima de funcionamento | Até 650 °C (1200 °F) | Até 400 °C (750 °F) antes da descoloração |

| Estabilidade térmica | Excelente, mantém a dureza e a cor. | Bom, mas pode amolecer e descolorar. |

| Adesão | Forte ligação mecânica. | Excelente ligação molecular. |

Na PTSMAKE, frequentemente recomendamos o cromo duro para componentes de escape e peças de máquinas industriais devido à sua resistência superior ao calor. O níquel é uma escolha sólida para limites térmicos menos extremos.

O cromo se destaca em aplicações de alta temperatura, mantendo a sua integridade e aparência. O níquel é uma opção versátil e econômica para temperaturas moderadas, mas pode descolorir. A escolha certa depende inteiramente das exigências específicas do ambiente operacional da sua peça.

O cromagem ou o niquelagem podem ser reparados ou reaplicados?

Sim, é possível revestir novamente com cromo e níquel. Mas não é um simples trabalho de pintura. O revestimento antigo deve ser completamente removido primeiro.

Este processo de decapagem é a parte mais delicada. Se não for feito corretamente, pode danificar o componente de forma irreparável.

Visão geral do processo de revestimento

Todo o processo de revestimento tem etapas distintas. Cada uma delas requer uma execução cuidadosa para se obter um acabamento final perfeito.

| Etapa | Ação-chave |

|---|---|

| 1. Desencapamento | Remova quimicamente todas as camadas antigas de revestimento. |

| 2. Preparação da superfície | Polir e limpar o material bruto. |

| 3. Reestratificação | Aplique novas camadas de níquel e cromo. |

Este processo de reparação com desmontagem do cromado apresenta riscos inerentes.

A fase crítica de remoção

O sucesso na revestimento começa com uma remoção perfeita. Esta etapa remove o revestimento defeituoso. Também prepara o substrato para o novo acabamento. Contamos com banhos químicos especializados para este trabalho.

A remoção do níquel normalmente utiliza uma solução à base de ácido. O processo de reparação da remoção do cromo é mais complexo. É necessário remover primeiro a fina camada de cromo e, em seguida, a camada mais espessa de níquel que se encontra por baixo.

Compreender as limitações do retrabalho

O maior risco é a perda dimensional. Os produtos químicos de decapagem podem remover uma pequena quantidade do metal base. Isso é um problema grave para componentes de alta precisão. Na PTSMAKE, sempre medimos as dimensões críticas antes de decidir sobre um processo de re-galvanização.

O método do banho químico é comum. No entanto, um processo como Decapagem eletrolítica8 pode, por vezes, proporcionar um melhor controlo sobre a remoção de material.

| Fator de risco | Consequência potencial | Mitigação em PTSMAKE |

|---|---|---|

| Alteração dimensional | A peça já não cumpre as especificações. | Inspeção pré-desmontagem e pós-desmontagem. |

| Corrosão superficial | Material de base irregular ou áspero. | Tempo de imersão e química controlados. |

| Fraqueza material | Risco de fragilização por hidrogénio. | Tratamento térmico pós-decapagem (cozedura). |

Ao considerar o cromagem versus o niquelagem para retrabalho, o níquel é frequentemente mais simples. A sua camada única é mais fácil de remover. A natureza multicamadas do cromo torna o processo de re-revestimento mais arriscado.

O revestimento é um método de reparação viável, mas não é uma tarefa simples. Requer a remoção do revestimento antigo, o que acarreta riscos como perda dimensional e danos no substrato. É essencial realizar uma avaliação minuciosa antes de prosseguir, especialmente no caso de peças de alta precisão.

Domine a arte de selecionar o revestimento com base no material do substrato

Escolher entre cromagem e niquelagem é um desafio comum. Ambos oferecem excelente proteção e um acabamento decorativo. A decisão final geralmente depende do material base.

Cromagem: Noções básicas

O cromo é conhecido pela sua extrema dureza e brilho espelhado. Proporciona uma resistência superior ao desgaste. Isto torna-o ideal para peças de alta fricção.

Niquelagem: Noções básicas

O níquel oferece uma tonalidade ligeiramente mais quente e amarelada. Proporciona excelente resistência à corrosão e é mais dúctil do que o cromo. É frequentemente utilizado como camada inferior para outros revestimentos.

Comparação rápida

| Caraterística | Cromagem | Niquelagem |

|---|---|---|

| Aparência | Brilhante, branco-azulado | Ligeiramente amarelado |

| Dureza | Muito alto (65-70 HRC) | Moderado (40-60 HRC) |

| Corrosão | Excelente | Muito bom |

| Custo | Geralmente mais elevado | Geralmente inferior |

O debate entre cromagem e niquelagem não se resume apenas ao acabamento. A compatibilidade do substrato é o fator mais importante para o sucesso. Uma incompatibilidade pode causar descascamento, bolhas ou baixo desempenho.

Matriz de compatibilidade de substratos

Aqui na PTSMAKE, aperfeiçoámos os nossos processos para várias combinações. A preparação correta é fundamental para uma ligação duradoura. Boa adesão9 é fundamental para a vida útil da peça revestida.

| Substrato | Niquelagem | Cromagem | Recomendação |

|---|---|---|---|

| Aço | Excelente | Bom (requer subcamada de níquel) | Para maior durabilidade, o aço niquelado é a melhor combinação de revestimento. |

| Alumínio | Bom (requer zinco) | Desafiador (requer subcamadas) | O revestimento de cromo em alumínio requer um pré-tratamento cuidadoso. |

| Latão | Excelente | Excelente | Ambas são excelentes opções, dependendo da cor desejada. |

| Cobre | Excelente | Excelente | Tal como acontece com o latão, a escolha é frequentemente estética. |

| Aço inoxidável | Bom (requer ativação) | Bom (requer ativação) | Ambos requerem uma etapa especial de ativação para garantir uma ligação adequada. |

Para peças de aço que precisam de resistência ao desgaste e proteção contra corrosão, uma camada de níquel seguida de cromo é uma solução robusta. Essa camada combina o melhor dos dois mundos.

A melhor combinação de revestimento não é universal. É uma solução específica adaptada ao material do substrato e às exigências da aplicação. Considerar ambos os fatores é crucial para um acabamento bem-sucedido e duradouro.

Confronto entre valores ao longo da vida útil: análise do custo total de propriedade (TCO) do cromagem versus galvanização com níquel

Pensar apenas no preço inicial é um erro comum. A verdadeira relação custo-benefício no revestimento metálico vem de uma análise completa. Isso requer um modelo de Custo Total de Propriedade (TCO).

Este modelo vai além da cotação. Inclui desgaste, mão de obra, retrabalho e até custos ambientais. Vamos construir um modelo de TCO de galvanização.

| Fator de custo | Foco no preço inicial | Foco no TCO |

|---|---|---|

| Base para a decisão | Cotação mais baixa por peça | Custo mais baixo ao longo da vida útil da peça |

| Principais métricas | Preço do revestimento | Durabilidade, mão de obra, conformidade |

| Resultado | Custos ocultos potenciais | Valor previsível a longo prazo |

Esta abordagem ajuda a compreender o impacto financeiro total.

Desconstruindo o modelo TCO de galvanização

Uma análise robusta do custo total de propriedade do cromo versus níquel deve detalhar várias despesas ocultas. Esses fatores costumam ter um impacto financeiro maior do que o custo inicial do revestimento.

Ciclos de desgaste e substituição

O cromo duro é extremamente durável. Isso prolonga a vida útil da peça, reduzindo a frequência de substituição. O níquel químico oferece excelente resistência à corrosão, o que também afeta a vida útil, mas em diferentes aplicações. A melhoria propriedades tribológicas10 de um revestimento reduz diretamente os custos a longo prazo.

Mão de obra e retrabalho

O níquel químico proporciona um revestimento altamente uniforme. Isso pode eliminar a necessidade de pós-usinagem. O cromo pode acumular-se nas bordas, exigindo, por vezes, trabalho extra para ser corrigido. O retrabalho é um custo significativo, muitas vezes não orçamentado.

Custos ambientais e de conformidade

Este é um fator importante. Os processos com cromo hexavalente envolvem altos custos de conformidade ambiental e eliminação de resíduos. Esses custos estão a aumentar. O niquelagem, especialmente o níquel químico, geralmente tem um perfil de custo ambiental mais baixo.

Aqui está uma comparação simplificada desses custos ocultos.

| Fator TCO | Cromo duro | Níquel eletrolítico |

|---|---|---|

| Vida útil (desgaste) | Excelente | Muito bom |

| Risco de retrabalho | Moderado (irregularidade) | Baixa (uniformidade) |

| Custo ambiental | Elevado | Moderado |

| Reutilização | Mais complexo de remover | Mais fácil de remover |

Considerar esses fatores dá uma visão muito mais clara do valor ao longo da vida.

Um modelo TCO de galvanização verdadeiro vai além da fatura. Ele leva em consideração o desgaste, a mão de obra, a conformidade ambiental e a reutilização. Isso fornece uma visão completa de qual revestimento oferece melhor valor a longo prazo para a sua aplicação específica.

Descubra hoje mesmo as soluções superiores para superfícies com a PTSMAKE!

Tem dúvidas sobre o cromagem versus niquelagem para o seu próximo projeto de CNC ou moldagem por injeção? Entre em contacto com os especialistas da PTSMAKE para obter cotações rápidas e precisas e soluções de revestimento personalizadas que garantem precisão, durabilidade e valor a longo prazo. Envie a sua solicitação de cotação agora e eleve o desempenho do seu projeto!

Descubra como diferentes metais interagem e podem causar falhas aceleradas nos seus componentes. ↩

Compreenda este processo químico para obter um revestimento uniforme sem corrente elétrica. ↩

Saiba como essa propriedade cria superfícies espelhadas e afeta a percepção de brilho nos acabamentos. ↩

Saiba como as superfícies dos materiais interagem em movimento, afetando o atrito, o desgaste e a vida útil geral dos componentes. ↩

Saiba como a preparação do substrato afeta a resistência da ligação e a durabilidade das suas peças revestidas. ↩

Saiba como essa propriedade afeta a uniformidade do revestimento em peças complexas e influencia as tolerâncias finais. ↩

Saiba como essa propriedade afeta a forma como uma superfície irradia calor e influencia a temperatura dos componentes. ↩

Saiba como este processo eletroquímico controlado remove o revestimento com risco mínimo para o material base. ↩

Descubra por que o tratamento adequado da superfície é essencial para um acabamento galvanizado resistente e duradouro. ↩

Compreenda a ciência da fricção e do desgaste para avaliar melhor o desempenho da superfície. ↩