Muitos fabricantes debatem-se com a produção de peças metálicas complexas que requerem geometrias intrincadas e tolerâncias apertadas. A maquinagem tradicional torna-se dispendiosa e morosa quando se trata de produção de grandes volumes de componentes pequenos e detalhados.

A moldagem por injeção de metal (MIM) combina a flexibilidade de conceção da moldagem por injeção de plástico com a resistência e durabilidade das peças metálicas, permitindo a produção em massa, com uma boa relação custo-eficácia, de geometrias complexas que seriam dispendiosas ou impossíveis de maquinar de forma convencional.

Depois de trabalhar com projectos MIM no PTSMAKE, aprendi que o sucesso depende da compreensão das peças que mais beneficiam deste processo e da forma de otimizar todo o fluxo de trabalho, desde a conceção à produção.

O que define uma peça como ‘ideal’ para MIM?

Decidir se a moldagem por injeção de metal (MIM) é adequada para o seu projeto nem sempre é simples. Trata-se de um equilíbrio entre vários factores-chave. Se um deles estiver errado, pode não ser rentável.

No PTSMAKE, vemos os melhores resultados quando uma peça atinge um ponto específico.

Caraterísticas principais da MIM

A peça ideal tem frequentemente uma geometria complexa. É também tipicamente de tamanho pequeno a médio. É aqui que o MIM brilha verdadeiramente. Os elevados volumes de produção são cruciais para compensar os custos iniciais das ferramentas.

Material e volume de produção

Os materiais que são difíceis de maquinar, como os aços inoxidáveis ou o titânio, são candidatos perfeitos. Os nossos serviços de moldagem por injeção de metal são excelentes para estes materiais.

| Caraterística | Ideal para MIM | Menos ideal para MIM |

|---|---|---|

| Complexidade | Elevada (pormenores intrincados, paredes finas) | Baixa (blocos simples, varetas) |

| Tamanho | Pequeno a médio (<100g) | Grande e pesado |

| Volume | Elevado (10.000+ peças/ano) | Baixa (protótipos, peças únicas) |

| Material | Metais difíceis de maquinar | Ligas facilmente maquináveis |

Um olhar mais profundo sobre os candidatos ideais

Vamos explicar porque é que estes factores são tão importantes. A complexidade é um dos principais factores de custo na maquinagem CNC tradicional. Cada caraterística requer frequentemente uma configuração ou ferramenta separada.

O MIM cria formas complexas num único passo. Isto elimina múltiplas operações de maquinagem. Reduz drasticamente o custo por peça, mas apenas em grandes volumes.

Consideremos os instrumentos médico-cirúrgicos. Têm pegas complexas e extremidades funcionais. A sua maquinação a partir de um bloco sólido de aço inoxidável é incrivelmente lenta e desperdiçadora. A maquinagem MIM produz rapidamente a forma da rede.

A análise custo-benefício

O investimento inicial no molde é significativo. É por isso que os projectos de baixo volume não são uma boa opção. O custo do molde deve ser distribuído por milhares de peças para fazer sentido.

Na nossa experiência com os clientes, o ponto de equilíbrio é muitas vezes claro. Analisamos a geometria da peça e as necessidades de material para fazer uma recomendação. O processo utiliza um matéria-prima1 de pó metálico e aglutinante.

Um ótimo exemplo são os componentes de armas de fogo. Peças como gatilhos e miras têm caraterísticas internas complexas. A MIM produz estas caraterísticas de forma consistente com um excelente acabamento superficial, exigindo um mínimo de operações secundárias.

| Processo | Vantagem chave | Melhor para... |

|---|---|---|

| MIM | Formas complexas económicas à escala | Peças de grande volume, pequenas e complexas |

| Maquinação CNC | Alta precisão, flexibilidade dos materiais | Protótipos, peças grandes e de baixo volume |

Em suma, a peça MIM ideal combina uma geometria complexa, um material adequado e um elevado volume de produção. Esta combinação permite poupanças de custos significativas e liberdade de conceção em comparação com os métodos de fabrico tradicionais.

Como é que o MIM se compara à maquinagem CNC tradicional?

A escolha entre maquinagem MIM e CNC é uma decisão crítica. Tem um impacto direto no custo, na velocidade e na qualidade final do seu projeto.

Vamos analisar as principais diferenças. A compreensão destes factores ajudá-lo-á a selecionar o processo de fabrico adequado às suas necessidades específicas.

Principais factores de comparação

| Fator | Moldagem por injeção de metal (MIM) | Maquinação CNC |

|---|---|---|

| Melhor para | Peças complexas e de grande volume | Protótipos, volume baixo a médio |

| Custo inicial | Elevado (ferramentas de molde) | Baixo (sem ferramentas) |

| Custo por peça | Baixo à escala | Mais alto e mais consistente |

| Resíduos de materiais | Mínimo | Significativo |

Um olhar mais profundo sobre o custo e a complexidade

A diferença financeira mais significativa é o investimento inicial. A MIM exige um custo inicial substancial para criar o molde de injeção. Isto torna-o impraticável para protótipos únicos ou para séries de produção muito pequenas.

A maquinagem CNC, por outro lado, é um processo "sem ferramentas". Podemos começar a fabricar diretamente a partir de um ficheiro CAD 3D. Isto oferece uma flexibilidade incrível para iterações de design e uma entrega inicial de peças mais rápida.

Quando se trata da complexidade das peças, o MIM brilha verdadeiramente. É excelente na produção de geometrias pequenas e complexas que seriam difíceis ou dispendiosas de maquinar. Caraterísticas como roscas internas ou pequenos orifícios cruzados são facilmente formados durante a fase de moldagem.

O nosso serviços de moldagem por injeção de metal2 são frequentemente utilizados para este tipo de componentes. A fase de sinterização subsequente é crucial para alcançar as propriedades finais do material. O CNC também pode criar peças complexas, mas pode exigir várias configurações de máquinas ou ferramentas de corte especializadas, aumentando a mão de obra e os custos.

Seleção de processos com base em cenários

| Cenário | Processo recomendado | Porquê? |

|---|---|---|

| 10 protótipos | Maquinação CNC | Sem custo de ferramentas, rápida execução. |

| 50.000 Engrenagens pequenas | Moldagem por injeção de metal | Menor custo por peça em escala. |

| Suporte grande e simples | Maquinação CNC | O tamanho da peça é melhor para a maquinagem. |

| Ferramenta médica intrincada | Moldagem por injeção de metal | Superior para formas complexas e pequenas. |

A escolha correta é crucial. A maquinagem CNC proporciona flexibilidade para protótipos e volumes reduzidos. A MIM oferece uma relação custo-eficácia e uma velocidade inigualáveis para a produção em massa de peças complexas, apesar do elevado investimento inicial em ferramentas. Ambos são poderosos, mas resolvem desafios de fabrico diferentes.

Quais são as limitações fundamentais do processo MIM?

A moldagem por injeção de metal (MIM) é uma tecnologia poderosa. É excelente na produção de peças metálicas pequenas e complexas em grandes volumes. No entanto, não é uma solução universal.

Compreender as suas limitações é fundamental para um projeto bem sucedido. Estas limitações giram frequentemente em torno do tamanho, custo e prazos de entrega. Fazer a escolha certa significa conhecer estes compromissos desde o início.

Principais constrangimentos num relance

Eis uma breve descrição dos principais desafios.

| Restrição | Impacto primário | Melhor caso de utilização |

|---|---|---|

| Tamanho e peso da peça | Limitado a componentes mais pequenos | Geometrias pequenas e complexas |

| Custo das ferramentas | Investimento inicial elevado | Produções de grande volume |

| Prazo de execução | Mais tempo para o primeiro artigo | Projectos com uma procura estável e a longo prazo |

| Tolerâncias | Pode exigir operações secundárias | Quando +/-0,5% é aceitável |

O obstáculo mais significativo para muitos é o custo inicial das ferramentas. Os moldes para MIM são complexos e têm de suportar pressões elevadas. Isto torna-os num investimento inicial substancial.

Este custo só se justifica com volumes de produção elevados. Para necessidades de baixo volume, o custo por peça torna-se demasiado elevado em comparação com alternativas como a maquinagem CNC. Na PTSMAKE, ajudamos sempre os clientes a analisar o seu ponto de equilíbrio.

O desafio do tempo e da precisão

Os prazos de entrega iniciais também podem ser um obstáculo. A conceção, o fabrico e a validação de um molde MIM levam tempo. Este processo pode ser muito mais longo do que a preparação de uma maquinação CNC.

A precisão é outro fator crítico. O processo envolve retração por sinterização3, que devem ser controladas com precisão. As tolerâncias padrão são excelentes, mas a obtenção de especificações extremamente apertadas exige frequentemente operações secundárias.

Equilíbrio entre velocidade e precisão

Com base na nossa experiência em projectos, eis o que pode esperar normalmente.

| Funcionamento | Tolerância MIM padrão | Tolerância pós-maquinação |

|---|---|---|

| Precisão dimensional | ±0,3% a ±0,5% | Tão baixo quanto ±0,025 mm |

| Acabamento da superfície | 1,6-3,2 µm Ra | <0,8 µm Ra |

| Complexidade das caraterísticas | Elevado | Muito elevado |

A nossa experiência em serviços de moldagem por injeção de metal permite-nos prever estes resultados com exatidão. Planeamos desde o início as etapas secundárias necessárias.

Em suma, o MIM não é para todas as peças. O processo é limitado pelo tamanho da peça, pelos elevados custos iniciais das ferramentas e pelos tempos de preparação mais longos. A obtenção das tolerâncias mais apertadas pode também exigir etapas de processamento adicionais, que devem ser tidas em conta no plano.

Que categorias principais de materiais podem ser processadas pelo MIM?

A moldagem por injeção de metal (MIM) é incrivelmente versátil. Suporta uma vasta gama de materiais. Isto permite-nos criar peças complexas para diferentes indústrias. Os materiais mais comuns dividem-se em três grupos principais.

Ligas ferrosas

Trata-se de materiais à base de ferro. São populares pela sua resistência e pela sua relação custo-eficácia.

Aços inoxidáveis

Exemplos como 316L e 17-4 PH são amplamente utilizados. Oferecem uma excelente resistência à corrosão, o que os torna ideais para peças médicas e marítimas.

Aços para ferramentas

Estes são conhecidos pela sua dureza e durabilidade. Utilizamo-las frequentemente para ferramentas de corte e componentes de elevado desgaste.

Materiais não ferrosos e especiais

Este grupo inclui metais mais leves e opções altamente especializadas.

Ligas de titânio

São leves mas resistentes. São perfeitos para implantes aeroespaciais e médicos em que o peso é fundamental.

Ligas pesadas de tungsténio

Estes materiais são extremamente densos. São utilizados para proteção contra radiações e pesos de equilíbrio.

Uma comparação rápida dos materiais MIM comuns:

| Família de materiais | Propriedade chave | Aplicação comum |

|---|---|---|

| Aço inoxidável | Resistência à corrosão | Instrumentos cirúrgicos, caixas de relógio |

| Aço para ferramentas | Dureza | Pastilhas para ferramentas de corte |

| Ligas de titânio | Resistência ao peso | Suportes aeroespaciais |

| Ligas de tungsténio | Alta densidade | Proteção contra radiações |

Quando seleccionamos um material, temos de olhar para além das propriedades finais. Todo o processo, desde a seleção do pó até à sinterização, é adaptado ao material. Isto garante que a peça final cumpre as especificações exactas.

As nuances do processamento de materiais

A escolha do material tem um impacto direto nos parâmetros do processo. Por exemplo, o titânio requer uma atmosfera controlada durante a sinterização para evitar a oxidação. Este facto aumenta a complexidade em comparação com alguns aços inoxidáveis.

O sistema de aglutinação também é fundamental. Deve ser compatível com o pó metálico. A remoção deste ligante é um processo de várias etapas. Frequentemente, envolve um banho químico ou de solvente seguido de desbaste térmico, um processo também conhecido como Pirólise4. Qualquer resíduo pode afetar a densidade e a resistência da peça final.

Seleção orientada para a aplicação

Nos nossos projectos no PTSMAKE, é sempre a aplicação que dita o material. Uma peça para um dispositivo eletrónico de consumo tem necessidades muito diferentes de um componente para um motor automóvel. A nossa experiência em serviços de moldagem por injeção de metal ajuda os clientes a navegar por estas escolhas.

É frequente avaliarmos os materiais com base em vários factores:

| Fator | Descrição | Exemplo |

|---|---|---|

| Resistência mecânica | A capacidade de resistir ao stress. | Um suporte de carga. |

| Resistência à corrosão | Resistência à degradação ambiental. | Uma peça utilizada em ambientes marinhos. |

| Condutividade térmica | A sua capacidade de transferência de calor. | Um dissipador de calor para a eletrónica. |

| Biocompatibilidade | Não é nocivo para os tecidos vivos. | Um implante médico. |

Esta abordagem pormenorizada garante que fornecemos componentes que funcionam de forma fiável.

A força do MIM reside na sua diversidade de materiais. Desde aços inoxidáveis comuns a ligas especializadas de titânio e tungsténio, o processo acomoda uma vasta gama de necessidades de engenharia, com a seleção de materiais adaptada às exigências de cada aplicação específica.

Como é que as geometrias das peças são classificadas quanto à sua adequação ao MIM?

Para decidir se a Moldagem por Injeção de Metal (MIM) é a escolha certa, classificamos as peças pela sua geometria. Este passo simples ajuda-nos a ver rapidamente se uma peça é adequada. Poupa tempo e evita alterações de design dispendiosas mais tarde.

Principais caraterísticas de classificação

Geralmente, classificamos as peças em quatro categorias principais. Cada uma delas tem diferentes aspectos a considerar no processo MIM. Este sistema é a base da nossa análise inicial do projeto.

| Classificação | Caraterística essencial da conceção | Adequação geral do MIM |

|---|---|---|

| Tipo 1 | Superfícies 3D complexas | Excelente |

| Tipo 2 | Roscas internas ou externas | Bom, com orientações específicas |

| Tipo 3 | Espessuras de parede variáveis | Desafiante, requer uma conceção cuidadosa |

| Tipo 4 | Consolidação da montagem | Ideal, um ponto forte do MIM |

Este quadro ajuda a simplificar a nossa conversa.

Vamos analisar estas classificações. Cada tipo apresenta oportunidades únicas para os engenheiros. Compreendê-las ajuda-o a conceber peças que tiram o máximo partido do que o MIM oferece.

Tipo 1: Superfícies 3D complexas

As peças com curvas complexas e formas orgânicas são as principais candidatas à MIM. Isto inclui componentes para utilização médica ou aeroespacial. A maquinagem destas formas a partir de um bloco sólido de metal é extremamente morosa e dispendiosa. A MIM produz estas geometrias de forma eficiente num único processo.

Tipo 2: Componentes que necessitam de roscas

A MIM pode moldar roscas padrão internas ou externas diretamente na peça. Esta capacidade permite poupar muito dinheiro ao evitar operações secundárias de rosqueamento ou maquinagem. Também reduz o tempo total de produção de componentes roscados.

Tipo 3: Peças com espessuras de parede variáveis

Este aspeto requer uma atenção especial. As passagens bruscas de secções espessas para secções finas podem dar origem a defeitos. Nos nossos projectos no PTSMAKE, aconselhamos a conceção de transições suaves entre diferentes espessuras de parede. Desta forma, a peça enche-se e sinteriza-se uniformemente.

Tipo 4: Consolidação da montagem

A MIM é incrivelmente eficaz para transformar um conjunto de várias peças num componente único e sólido. Este movimento reduz os custos de montagem e simplifica a sua cadeia de fornecimento. Também resulta numa peça mais forte com excelente propriedades isotrópicas5. Os nossos serviços de moldagem por injeção de metal são excelentes na identificação destas oportunidades de redução de custos.

Em suma, este sistema de classificação fornece um caminho claro. Ao avaliar as superfícies, as roscas, a espessura da parede e o potencial de consolidação de uma peça, podemos determinar rapidamente se a MIM é a solução de fabrico mais eficaz e económica.

Que tipos de operações secundárias são comuns para peças MIM?

As peças MIM sinterizadas já têm uma forma quase líquida. Mas muitas vezes precisam de passos adicionais. Estas operações secundárias ajudam as peças a cumprir os requisitos exactos de design.

Na PTSMAKE, consideramos estes processos vitais. Eles garantem que os seus componentes funcionem perfeitamente na sua aplicação final. É uma parte crucial dos nossos serviços completos de moldagem por injeção de metal.

Processos comuns de pós-sinterização

Podemos agrupar estas etapas de acabamento em quatro tipos principais. Cada uma delas tem um objetivo distinto.

| Tipo de operação | Objetivo primário |

|---|---|

| Tratamento térmico | Para melhorar as propriedades mecânicas, como a dureza. |

| Acabamento de superfícies | Para melhorar o aspeto e a resistência à corrosão. |

| Maquinação | Para respeitar as tolerâncias dimensionais críticas. |

| Aderir | Para criar conjuntos a partir de várias peças. |

Depois de uma peça sair do forno de sinterização, começa a verdadeira personalização. Cada operação secundária é escolhida para cumprir um objetivo de engenharia específico. É assim que refinamos um componente para se adaptar perfeitamente à sua aplicação.

Tratamento térmico para resistência

O tratamento térmico modifica a estrutura interna da peça. Processos como a têmpera e o revenido podem aumentar significativamente a dureza e a resistência. Isto é essencial para as peças que irão enfrentar um elevado desgaste e tensão durante a sua vida útil.

Acabamento de superfícies para durabilidade e estética

Esta categoria abrange muitos tratamentos. A galvanização com materiais como o níquel ou o crómio confere uma excelente resistência ao desgaste e à corrosão. Os revestimentos podem proporcionar propriedades únicas como a lubrificação. Também efectuamos o polimento para um acabamento cosmético e espelhado. Outro processo importante é passivação6.

Maquinação para tolerâncias críticas

A MIM atinge tolerâncias impressionantes. No entanto, alguns projectos exigem uma precisão ainda maior. Utilizamos a maquinagem CNC para as caraterísticas que devem ser perfeitas. No PTSMAKE, é frequente fazermos furos, roscas ou rectificarmos superfícies após a sinterização.

Técnicas de união de conjuntos

Por vezes, um produto final é composto por várias peças. Utilizamos métodos de união para criar conjuntos robustos.

| Método de união | Melhor para |

|---|---|

| Soldadura a laser | Ligações precisas e fortes com um impacto térmico mínimo. |

| Brasagem | Junção de metais diferentes ou de formas complexas. |

| Co-sinterização | Ligação de peças verdes no forno. |

Estas técnicas permitem a criação de produtos finais mais complexos e funcionais.

As operações de pós-sinterização são essenciais para a personalização de peças MIM. Estas operações melhoram tudo, desde a força mecânica e a resistência à corrosão até à obtenção de dimensões críticas. Estes passos garantem que o componente final satisfaz plenamente todos os seus requisitos de engenharia e necessidades de aplicação.

Como é que a complexidade das peças segmenta o mercado de serviços MIM?

O mercado da moldagem por injeção de metal (MIM) não é um mercado de tamanho único. Está claramente segmentado pelo desafio técnico das peças. A escolha do seu parceiro depende em grande medida deste facto.

Alguns fornecedores concentram-se em componentes simples e de grande volume. O seu ponto forte é a eficiência e a relação custo-eficácia para aplicações menos exigentes.

No outro extremo, encontram-se os especialistas. Estas empresas lidam com peças altamente complexas e de tolerância apertada. Servem indústrias críticas onde o fracasso não é uma opção.

Especialização do fornecedor

| Caraterística | Peças simples e de grande volume | Peças complexas e de baixo volume |

|---|---|---|

| Objetivo principal | Eficiência de custos | Precisão e desempenho |

| Indústrias típicas | Bens de consumo, Hardware geral | Aeroespacial, médico, automóvel |

| Estratégia de ferramentas | Optimizado para velocidade | Construído para uma precisão extrema |

| Preço da peça | Inferior | Mais alto |

Os fornecedores especializados em peças simples são excelentes na produção em massa. Os seus processos são optimizados para uma maior rapidez e um custo mínimo por peça. Isto é perfeito para componentes como suportes ou fixadores em que as tolerâncias são generosas e o design é simples.

Em contrapartida, um especialista em peças complexas actua de forma diferente. No PTSMAKE, concentramo-nos aqui. O desafio da engenharia é o principal fator. Trata-se de geometrias complexas, paredes finas e tolerâncias extremamente apertadas, necessárias para implantes médicos ou componentes de motores aeroespaciais.

O sucesso neste segmento topo de gama exige mais do que apenas a moldagem. Requer conhecimentos profundos em ciência dos materiais e controlo de processos. Por exemplo, o controlo da parâmetros de sinterização7 torna-se incrivelmente crítico. Pequenas variações podem afetar drasticamente as propriedades mecânicas e a precisão dimensional da peça final.

A nossa experiência em projectos anteriores mostra que este segmento requer uma verdadeira parceria. Trabalhamos frequentemente em estreita colaboração com os clientes desde a fase de conceção para garantir a possibilidade de fabrico. Esta abordagem de colaboração é essencial quando se fornecem serviços avançados de moldagem por injeção de metal para aplicações críticas.

Requisitos técnicos por segmento

| Requisito | Fornecedor de peças simples | Fornecedor de peças complexas |

|---|---|---|

| Apoio à engenharia | Feedback básico de DFM | Conceção colaborativa aprofundada |

| Controlo de qualidade | Calibradores standard, controlos visuais | CMM, tomografia computorizada, SPC |

| Especialização em ferramentas | Alta velocidade, multi-cavidade | Acções complexas, tolerâncias apertadas |

| Especialização em materiais | Ligas standard | Matéria-prima personalizada, materiais exóticos |

O mercado MIM está dividido. Os fornecedores de grandes volumes dão prioridade ao custo e à rapidez para peças simples. Os especialistas, por outro lado, fornecem precisão e fiabilidade para componentes complexos e de missão crítica, exigindo engenharia avançada e controlo de qualidade do início ao fim.

Como é que se seleciona o material certo para a peça de um cliente?

A seleção do material certo é um primeiro passo fundamental. Garante que a peça final funciona perfeitamente e é económica. O meu processo começa sempre com a compreensão das suas necessidades específicas. Esta base evita erros dispendiosos mais tarde.

Principais requisitos do cliente

Começamos por definir as propriedades essenciais da peça. Isto envolve uma discussão detalhada para captar todas as restrições e objectivos. Documentamos estas necessidades de forma clara.

| Requisito | Descrição |

|---|---|

| Resistência mecânica | A carga que a peça deve suportar. |

| Resistência à corrosão | Exposição à humidade ou a produtos químicos. |

| Dureza | Resistência ao desgaste e à abrasão. |

| Custo teórico | O orçamento para cada parte. |

Esta abordagem sistemática garante que nunca nos esquecemos de um pormenor crítico.

Um mergulho mais profundo nas compensações de materiais

A escolha de um material raramente é simples. Envolve frequentemente o equilíbrio de propriedades concorrentes. Nem sempre é possível obter a máxima força, a máxima resistência à corrosão e o mínimo custo numa só liga. A verdadeira habilidade está em encontrar o equilíbrio ideal para a sua aplicação.

Comparação dos materiais dos candidatos

Em projectos anteriores da PTSMAKE, criámos matrizes para comparar materiais. Esta ferramenta visual ajuda os clientes a verem claramente as vantagens e desvantagens. Por exemplo, um aço inoxidável pode oferecer uma grande resistência à corrosão, mas tem um custo mais elevado do que um aço de baixa liga.

| Material | Força relativa | Resistência relativa à corrosão | Custo relativo |

|---|---|---|---|

| Aço inoxidável 17-4 PH | Elevado | Elevado | Médio |

| Aço inoxidável 316L | Médio | Muito elevado | Elevado |

| Aço de baixa liga 4140 | Muito elevado | Baixa | Baixa |

Para além da ficha de dados: Processabilidade

A ficha de dados de um material não conta a história toda. Temos também de considerar a sua processabilidade em MIM. Algumas ligas fluem melhor em moldes complexos. Outras podem ter taxas de contração mais elevadas e menos previsíveis durante a sinterização. Também analisamos propriedades como a Coeficiente de expansão térmica8. Isto tem impacto na forma como uma peça se comporta com as alterações de temperatura, especialmente se fizer parte de uma montagem. A nossa experiência com serviços de moldagem por injeção de metal ajuda-nos a prever estes comportamentos.

É crucial uma abordagem estruturada à seleção de materiais. Envolve a definição de requisitos claros, a ponderação cuidadosa dos compromissos entre os materiais candidatos e a consideração dos aspectos práticos do processo de fabrico. Isto assegura que a peça final cumpre as especificações de desempenho e as restrições orçamentais.

Como é que se calcula o custo real de uma peça MIM?

Calcular o verdadeiro custo de uma peça MIM vai para além de uma simples cotação. Trata-se de compreender o custo total. Isto garante que não haverá surpresas mais tarde.

Este custo real combina as despesas óbvias com as despesas ocultas. É necessário contabilizar os custos diretos, como os materiais e o tempo de máquina. Mas os custos indirectos, como a amortização de ferramentas e as taxas de refugo, são igualmente importantes para se ter uma ideia exacta.

Principais categorias de custos

| Custos diretos | Custos Indirectos |

|---|---|

| Matéria-prima | Amortização de ferramentas |

| Tempo da máquina | Taxa de sucata |

| Trabalho | Inspeção da qualidade |

| Energia | Despesas gerais |

Para encontrar o verdadeiro custo, precisamos de um modelo simples mas abrangente. Não se trata apenas de somar números; trata-se de uma perspetiva clara de todos os factores que contribuem para o preço final por peça.

Criação do modelo de custos

A fórmula básica é:

Custo real por peça = (Total de custos diretos + Total de custos indirectos) / Número de peças boas

Vamos decompor estes componentes.

Custos diretos

Trata-se de custos diretamente ligados à produção de cada peça.

- Matéria-prima: O preço da mistura de pó metálico e aglutinante.

- Tempo de máquina: O custo de funcionamento do equipamento de moldagem, desbobinagem e sinterização.

- Trabalho: Os salários dos operadores que manipulam as peças e as máquinas.

Custos Indirectos

Estes custos são partilhados por muitos projectos.

- Amortização de ferramentas: O custo do molde é distribuído pelo volume de produção previsto. Um maior volume significa um menor custo por peça.

- Taxa de sucata: Nem todas as peças produzidas são perfeitas. O custo das peças de refugo deve ser absorvido pelas peças boas.

- Inspeção da qualidade: O tempo e o equipamento utilizados para a inspeção aumentam o custo.

- Sobrecarga: Isto cobre a renda, os serviços públicos e o pessoal administrativo. Adequado Afetação de despesas gerais9 é fundamental para a fixação de preços justos nos nossos serviços de moldagem por injeção de metal.

Ao analisar este quadro completo, pode avaliar verdadeiramente a proposta de um fornecedor. Na PTSMAKE, acreditamos na transparência, ajudando-o a compreender estes factores para uma parceria de sucesso.

Calcular o custo total significa olhar para além do óbvio. Ao incluir os custos diretos e indirectos, desde a matéria-prima até às despesas gerais da fábrica, obtém-se uma imagem financeira real. Isto garante que o seu projeto é rentável e sustentável a longo prazo.

Avaliar a peça maquinada de um cliente para conversão para MIM.

Aqui está um quadro abrangente que usamos no PTSMAKE. Ajuda-nos a decidir se a mudança para MIM é a opção correta para a sua peça.

Analisamos quatro áreas-chave. Esta verificação inicial dá-nos uma imagem clara do potencial da peça.

Lista de controlo da avaliação inicial

| Fator | Ideal para MIM |

|---|---|

| Geometria | Formas complexas e intrincadas |

| Volume anual | Elevado (por exemplo, mais de 10 000 unidades) |

| Material | Ligas MIM standard |

| Tolerâncias | Moderado, não muito apertado |

Esta abordagem estruturada identifica rapidamente candidatos fortes para os nossos serviços de moldagem por injeção de metal. Poupa tempo e concentra os nossos esforços de forma eficaz.

Mergulhar na análise custo-benefício

Uma avaliação completa vai para além da lista de verificação inicial. É necessário analisar os números para calcular o retorno do investimento (ROI). É aqui que uma análise detalhada do custo-benefício se torna crucial.

O principal compromisso é o custo inicial das ferramentas versus a poupança a longo prazo no preço por peça. A maquinagem não tem custos de ferramentas, mas cada peça é cara. O MIM tem um custo de molde inicial significativo. No entanto, o preço por peça baixa drasticamente.

Exemplo de comparação de custos

Vamos decompor os custos. A chave é encontrar o ponto de equilíbrio em que o custo total do MIM se torna inferior ao da maquinagem. Isto envolve amortização10 do custo da ferramenta ao longo do ciclo de produção.

| Componente de custo | Maquinação CNC | Moldagem por injeção de metal (MIM) |

|---|---|---|

| Investimento em ferramentas | $0 | Elevado (por exemplo, $15,000 - $50,000+) |

| Custo por peça | Elevado | Muito baixo (frequentemente menos de 50-80%) |

| Volume de equilíbrio | N/A | Normalmente 10.000 - 20.000+ unidades |

Em projectos anteriores da PTSMAKE, vimos clientes atingirem o ponto de equilíbrio no primeiro ano. Isto acontece quando o seu volume anual é suficientemente elevado. As poupanças a longo prazo podem ser substanciais, tendo um impacto direto nos seus resultados. Trabalhamos em estreita colaboração com os clientes para criar esta análise.

Um quadro de avaliação estruturado é fundamental. Primeiro, avalia a geometria, o volume, o material e as tolerâncias. Em seguida, uma análise detalhada de custo-benefício determina a viabilidade financeira e o ROI, orientando a decisão final.

Conceber um fluxo de trabalho completo para uma caixa de sensores para automóveis de grande volume.

Um projeto bem sucedido requer um plano sólido. Este actua como o nosso roteiro. Este plano liga todas as fases sem problemas. Garante que passamos da conceção à produção em massa sem atrasos dispendiosos.

Do projeto à produção

A viagem começa com um arranque pormenorizado. Definimos todos os requisitos antecipadamente. Esta clareza é crucial para o sucesso. Cada fase baseia-se na anterior.

Principais etapas do projeto

Aqui está um plano típico de alto nível. Mostra como estruturamos estes projectos complexos.

| Fase | Principais actividades | Duração estimada |

|---|---|---|

| 1. Planeamento | Análise de requisitos, constituição de equipas | 1 semana |

| 2. Conceção | Conceção de ferramentas, DFM, Simulação | 3-4 semanas |

| 3. Execução | Ferramentas, configuração de processos, PQP | 5-7 semanas |

| 4. Validação | Apresentação do PPAP, execução do projeto-piloto | 2-3 semanas |

| 5. Produção | Aumento de velocidade e automatização | Em curso |

Esta estrutura mantém toda a gente alinhada. Garante que atingimos todos os marcos críticos.

Integração de atividades do caminho crítico

Um bom plano integra actividades-chave. Não as trata como tarefas separadas. A conceção de ferramentas e o desenvolvimento de processos devem ocorrer em conjunto. É desta sinergia que nasce a eficiência. Na PTSMAKE, utilizamos o DFM (Design for Manufacturability) para ligar estes dois mundos desde o primeiro dia.

O Quadro de Qualidade: PQP e PPAP

A qualidade não é uma reflexão tardia. Criamos um Plano de Qualidade Preliminar (PQP) durante a fase de fabrico das ferramentas. Este plano descreve todos os pontos de inspeção. Define os métodos de medição e os limites de controlo.

Os nossos engenheiros de qualidade efectuam estudos como Gage R&R11. Isto garante que os nossos sistemas de medição são fiáveis antes mesmo de produzirmos a primeira peça.

O PQP evolui então para o processo completo de aprovação de peças de produção (PPAP).

| Elemento PPAP | Descrição |

|---|---|

| Registos de design | Todos os desenhos e especificações. |

| Diagrama de fluxo do processo | Um mapa de todo o processo de produção. |

| PFMEA | Análise de potenciais falhas de processo. |

| Plano de controlo | Documento que descreve os controlos de qualidade. |

| MSA | Relatórios de análise do sistema de medição. |

A estratégia de crescimento

Quando o PPAP é aprovado, começamos a aumentar a produção. Começamos com um volume mais baixo. Isto permite-nos afinar a célula de produção automatizada. Monitorizamos as principais métricas para garantir a estabilidade. Depois, aumentamos para a capacidade total, satisfazendo as exigências de grande volume da indústria automóvel.

Um plano de projeto integrado não é negociável para peças automóveis de grande volume. Este plano liga a conceção de ferramentas, o desenvolvimento de processos, a garantia de qualidade e o aumento da produção. Esta abordagem holística assegura a qualidade, reduz os riscos e garante um lançamento sem problemas do início ao fim.

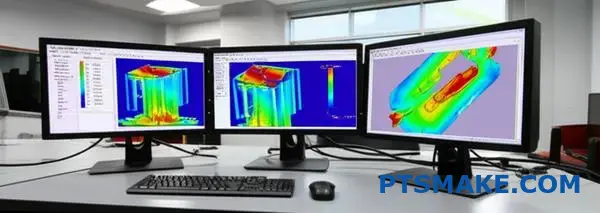

Como utilizaria a simulação do fluxo do molde para reduzir o risco de um projeto?

A integração de tecnologias modernas é fundamental. Utilizamos software de simulação desde o início da fase de projeto. Isto ajuda-nos a ver os problemas antes de eles acontecerem.

Esta abordagem proactiva é crucial. Poupa muito tempo e dinheiro. Não esperamos por protótipos físicos para encontrar falhas.

Previsão de potenciais problemas de moldagem

A nossa atenção centra-se na identificação de defeitos comuns. Estes incluem armadilhas de ar, linhas de soldadura e padrões de enchimento irregulares. A simulação mostra-nos exatamente onde estes podem ocorrer.

Defeitos comuns detectados pela simulação

| Tipo de defeito | Risco sem simulação |

|---|---|

| Purgadores de ar | Vazios, marcas de queimaduras |

| Linhas de soldadura | Pontos estruturais fracos |

| Enchimento irregular | Deformação, marcas de afundamento |

Utilizamos os dados da simulação para fazer escolhas inteligentes. Isto não é apenas teoria. Orienta diretamente as nossas decisões de engenharia antes de qualquer corte de aço. É um projeto digital para o sucesso.

Otimização de sistemas de portas e canais

Uma das primeiras coisas que analisamos é a localização do portão. Uma porta mal colocada pode causar quase todos os defeitos comuns de moldagem. A simulação mostra-nos o ponto ideal para um enchimento suave e uniforme.

Isto reduz a pressão e a tensão na peça. Também ajuda a controlar a forma como o plástico arrefece. Também podemos otimizar o sistema de canais para obter eficiência, poupando material em cada disparo.

Refinar a geometria da peça

Por vezes, os dados dizem-nos que o problema reside na própria conceção da peça. Podemos ver áreas de elevada tensão ou prever problemas com retração volumétrica12. De seguida, trabalhamos com os clientes para ajustar as espessuras das paredes ou adicionar filetes. Estas pequenas alterações têm um enorme impacto na qualidade final. Este detalhe é especialmente crítico para projectos complexos, incluindo os nossos serviços de moldagem por injeção de metal.

Eis como os dados conduzem à ação direta:

| Descoberta de simulação | Conceção Ação tomada |

|---|---|

| Pressão de enchimento elevada | Aumentar o tamanho do portão ou acrescentar mais portões |

| Linha de soldadura na área crítica | Deslocar o portão para deslocar a linha de soldadura |

| Potencial para marcas de afundamento | Modificar o desenho das nervuras ou ajustar a espessura |

Em suma, a utilização precoce da simulação do fluxo do molde é um fator de mudança. Permite-nos prever e resolver digitalmente problemas de moldagem. Optimizamos a localização das portas e o design das peças, garantindo um processo de produção mais suave e um produto final de maior qualidade antes de cortar qualquer aço.

Inicie hoje o seu projeto de moldagem por injeção de metal com o PTSMAKE

Está pronto para obter uma nova eficiência e qualidade para os seus componentes complexos e de grande volume? Contacte a PTSMAKE agora para obter uma cotação personalizada dos serviços de moldagem por injeção de metal. A nossa equipa de especialistas responderá rapidamente, ajudando-o a poupar tempo, reduzir custos e alcançar a excelência no fabrico, desde o protótipo até à produção.

Saiba mais sobre este material MIM essencial para otimizar o design da sua peça para fabrico. ↩

Saiba mais sobre este processo térmico que funde partículas de metal numa peça sólida e de alta densidade. ↩

Saiba como esta fase crítica afecta a precisão final e a resistência das suas peças MIM. ↩

Compreender a fase crítica do desbobinamento e o seu impacto na integridade da peça final. ↩

Saiba como a resistência uniforme do material em todas as direcções tem impacto no desempenho da peça e na liberdade de conceção. ↩

Saiba como este tratamento químico cria uma camada protetora de óxido para aumentar significativamente a resistência à corrosão de uma peça. ↩

Descubra como o controlo preciso destas variáveis garante a integridade e o desempenho das peças. ↩

Saiba como esta propriedade afecta a integridade da peça e a estabilidade dimensional durante as mudanças de temperatura. ↩

Descubra como o cálculo correto das despesas gerais garante que obtém um preço transparente e justo para os seus componentes. ↩

Compreender a forma como os custos das ferramentas são distribuídos pelos ciclos de produção para calcular o seu ponto de equilíbrio. ↩

Veja como esta análise valida a consistência e a fiabilidade das suas ferramentas de medição para o controlo de qualidade. ↩

Saiba como a contração do material pode afetar a precisão dimensional e a qualidade final da sua peça. ↩