Encontrar o parceiro de encabeçamento a frio certo para o seu fabrico de elementos de fixação de precisão pode ser como procurar uma agulha num palheiro. Necessita de uma qualidade consistente, de uma entrega fiável e de conhecimentos técnicos - mas muitos fornecedores não cumprem as especificações críticas ou a comunicação quando o seu prazo de produção é apertado.

O encabeçamento a frio é um processo de conformação de metal de precisão que molda o material em fio ou barra em fixadores e componentes complexos utilizando matrizes de alta pressão, proporcionando uma resistência superior e eficiência do material em comparação com os métodos de maquinagem tradicionais.

Depois de trabalhar com fabricantes das indústrias automóvel, aeroespacial e eletrónica, vi como a experiência certa em cabeçote de corte a frio pode transformar a eficiência da sua produção. Este guia abrangente aborda as 16 questões mais críticas sobre os processos de encabeçamento a frio, materiais e estratégias de otimização que têm um impacto direto no seu sucesso de fabrico.

Porque é que certos materiais são ideais para o encabeçamento a frio?

Nem todos os metais são adequados para o corte a frio. O sucesso depende inteiramente da escolha de um material com as propriedades corretas.

Estas propriedades asseguram que o metal flui suavemente para a matriz sob pressão extrema, tudo sem fracturas. É a base de uma peça fiável.

O Trio Essencial

Há três propriedades que não são negociáveis para este processo:

Ductilidade e maleabilidade

A ductilidade permite que o metal seja esticado. A maleabilidade permite-lhe ser moldado. Ambos são vitais para evitar fissuras.

Baixo endurecimento por deformação

Isto garante que o material não se torne frágil demasiado depressa durante a formação.

Eis uma comparação rápida:

| Imóveis | Ideal para o revestimento a frio | Fraco para o rumo do frio |

|---|---|---|

| Ductilidade | Elevado | Baixa |

| Maleabilidade | Elevado | Baixa |

| Endurecimento por deformação | Taxa baixa | Taxa elevada |

Vamos aprofundar este assunto. Quando um material endurece demasiado depressa, cria enormes problemas. O processo exige mais força, o que acelera o desgaste da ferramenta e pode, em última análise, causar a falha da peça.

Em projectos anteriores no PTSMAKE, vimos como uma elevada taxa de endurecimento por deformação pode parar uma produção. É um fator crítico a controlar.

Porque é que a taxa de endurecimento por deformação é crucial

Um expoente de endurecimento por deformação baixo significa que o material permanece trabalhável. Mantém-se moldável mesmo quando está a ser moldado numa geometria complexa.

Isto permite que o material preencha completamente a cavidade da matriz. O interior estrutura do grão1 do metal está diretamente relacionada com este comportamento. Uma estrutura uniforme e de grão fino tem normalmente um melhor desempenho.

A pureza faz a diferença

A consistência do material é igualmente importante. Pequenas impurezas ou variações na liga podem criar pontos fracos. É nestes pontos que é mais provável que ocorram fracturas.

É por isso que o aprovisionamento de matérias-primas certificadas e de alta qualidade é uma pedra angular do nosso processo. Garante resultados previsíveis.

| Material | Vantagem chave | Aplicação comum |

|---|---|---|

| Aço de baixo teor de carbono | Excelente formabilidade, rentável | Fixadores standard, parafusos |

| Aço inoxidável (série 300) | Resistência à corrosão, boa ductilidade | Peças médicas e para automóveis |

| Ligas de alumínio | Leve, boa relação resistência/peso | Componentes aeroespaciais e electrónicos |

| Ligas de cobre | Alta condutividade, excelente maleabilidade | Conectores eléctricos, rebites |

Em suma, o sucesso do encabeçamento a frio depende de materiais com elevada ductilidade e maleabilidade. Uma baixa taxa de endurecimento por deformação é igualmente essencial para garantir que o metal flui corretamente para a matriz sem fraturar durante o processo de conformação a alta pressão.

Que problema é que o encabeçamento a frio resolve melhor do que a maquinagem?

Quando escolhemos um processo de fabrico, concentramo-nos nas suas principais vantagens. O encabeçamento a frio destaca-se em três áreas específicas. É um método "sem lascas". Isto significa que quase nenhum material é desperdiçado.

Ao contrário da maquinagem, que corta o material, o corte a frio dá-lhe nova forma. Isto leva a uma poupança significativa de custos em matérias-primas.

A velocidade de produção é outra grande vantagem. As peças são formadas muito rapidamente. Isto é muito mais rápido do que a maioria dos métodos de corte tradicionais. Comparemos a utilização de material.

| Processo | Utilização do material | Resíduos |

|---|---|---|

| Cabeçalho frio | Dá nova forma ao metal | < 5% |

| Maquinação | Corta metal | 30% - 70% |

Esta eficiência traduz-se diretamente em custos mais baixos por peça. Também permite prazos de entrega muito mais rápidos para encomendas de grande volume.

Desvendando as principais vantagens

Vamos aprofundar a razão pela qual estas vantagens são fundamentais para os seus projectos.

O poder da produção sem chip

A maquinagem cria aparas. Trata-se de material caro que pagou e que depois deitou fora. Com o encabeçamento a frio, esse mesmo material é simplesmente deslocado para uma nova forma.

Este desperdício quase nulo é um fator de mudança para a produção de grandes volumes. Reduz drasticamente os seus custos de matéria-prima ao longo da vida de um projeto.

Velocidade que escala

As máquinas de corte a frio podem produzir centenas de peças por minuto. Este nível de velocidade é incomparável com a maioria dos centros CNC para geometrias de peças adequadas.

Esta vantagem reduz significativamente os prazos de entrega. Também reduz o custo por peça, tornando-a numa escolha ideal para a produção em grande escala.

A força da formação

O próprio processo torna a peça mais forte. Não se trata apenas de moldar o metal.

O material sofre um endurecimento por trabalho, o que aumenta a sua resistência à tração. O processo contínuo e ininterrupto fluxo de grãos2 ao longo dos contornos da peça acrescenta resistência à fadiga. Esta é uma vantagem estrutural que não pode ser obtida através do corte de material.

Comparemos o impacto estrutural.

| Caraterística | Cabeçalho frio | Maquinação |

|---|---|---|

| Estrutura do grão | Ininterrupto, segue o contorno | Cortado nas superfícies |

| Endurecimento do trabalho | Sim, aumenta a resistência | Não, remove o material |

| Resistência à fadiga | Excelente | Bom, mas suscetível |

Esta resistência inerente significa que as peças podem frequentemente ser concebidas com menos material. Nos nossos projectos no PTSMAKE, ajudamos os clientes a tirar partido desta vantagem para reduzir ainda mais os custos.

Em suma, o encabeçamento a frio oferece uma poderosa combinação de vantagens. Minimiza o desperdício de material, acelera drasticamente a produção e melhora a resistência mecânica da peça através do próprio processo de conformação. Isto torna-o uma escolha superior para aplicações específicas.

O que é que limita fundamentalmente a complexidade de uma peça com cabeça fria?

As leis da física são o derradeiro livro de regras para a direção a frio. Não podemos simplesmente criar qualquer forma que quisermos. O próprio material é a primeira grande restrição.

Formabilidade do material

Nem todos os metais são iguais. Alguns estão mais dispostos a ser moldados do que outros. Esta propriedade é designada por formabilidade.

Os materiais mais macios, como o alumínio ou o cobre, são mais fáceis de trabalhar. As ligas mais duras, como certos aços, resistem à deformação. Se forem demasiado forçadas, podem provocar fissuras.

| Material | Formabilidade relativa | Problemas comuns |

|---|---|---|

| Aço de baixo teor de carbono | Bom | O trabalho endurece rapidamente |

| Ligas de alumínio | Excelente | Pode ser demasiado macio para algumas ferramentas |

| Cobre | Excelente | Resistência inferior |

| Aço inoxidável | Razoável a medíocre | São necessárias pressões de conformação elevadas |

A escolha do material correto é um primeiro passo fundamental no processo de conceção.

A regra do rácio de perturbação

No encabeçamento a frio, só podemos recolher uma determinada quantidade de material numa única etapa, ou "estação". Isto é regido pelo rácio de revolvimento. Pense nisto como um limite de velocidade para a conformação.

Normalmente, não é possível formar uma cabeça com um diâmetro superior a cerca de 2,5 vezes o diâmetro original do fio numa só passagem. Tentar ultrapassar este valor leva a dobras ou defeitos.

Para peças mais complexas com cabeças maiores, é necessário utilizar várias estações. Cada estação molda progressivamente a peça. Este processo em várias etapas permite uma maior complexidade. Evita que o material seja submetido a tensões excessivas.

Restrições internas e de ferramentas

Para além do material em si, o processo tem os seus próprios limites. As pressões extremas podem causar falhas internas se não forem geridas corretamente. É aqui que a experiência no PTSMAKE se torna vital.

A conceção das ferramentas é outro fator crítico. Os punções e matrizes que dão forma à peça têm de suportar uma força imensa repetidamente. A sua geometria limita as caraterísticas que podemos criar. Por exemplo, criar cantos internos afiados é quase impossível. Isto deve-se ao facto de as ferramentas necessárias serem demasiado frágeis. O processo de endurecimento por trabalho3 também se aplica ao material enquanto este está a ser formado, aumentando a força necessária nos passos seguintes.

| Restrição | Descrição | Impacto na complexidade |

|---|---|---|

| Resistência das ferramentas | As matrizes devem resistir à fissuração sob pressão. | Limita os traços afiados e as paredes finas. |

| Acesso a ferramentas | As ferramentas precisam de espaço para entrar e sair. | Restringe as cavidades profundas e os cortes inferiores. |

| Ejeção | A peça deve ser removível do molde. | Limita as formas internas não cónicas. |

Os limites físicos, desde a formabilidade do material e os rácios de perturbação até à resistência das ferramentas, ditam a complexidade. Compreender estas restrições é fundamental para um projeto bem sucedido. Este conhecimento ajuda a evitar defeitos e garante a integridade de todas as peças de cabeça fria que produzimos.

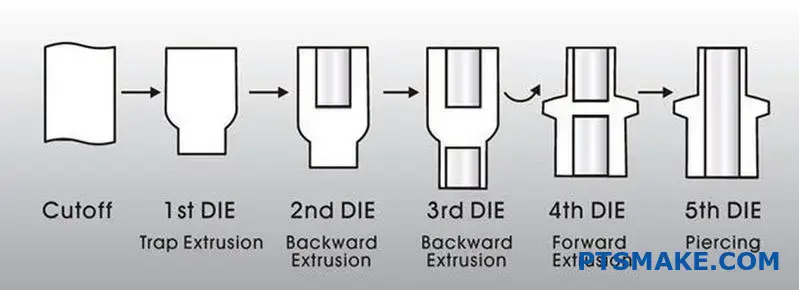

Quais são os diferentes tipos de operações de moldagem?

A direção fria não é uma ação única. Trata-se de uma sequência de operações precisas. Estas etapas dão forma ao fio metálico sem calor.

Este processo combina quatro técnicas fundamentais. Estas são o revolvimento, a extrusão e o corte.

Cada passo tem uma função específica. Em conjunto, criam peças complexas a partir de fios simples. No PTSMAKE, aproveitamos este facto para produzir a alta velocidade e com pouco desperdício.

| Funcionamento | Função principal |

|---|---|

| Perturbador | Recolhe o material para aumentar o diâmetro. |

| Extrusão | Reduz o diâmetro ou cria uma cavidade. |

| Aparar | Cria a forma final da cabeça. |

Um olhar mais atento sobre as operações de rumo a frio

Compreender estas operações fundamentais é fundamental. Mostra como um simples fio se transforma num fixador complexo. O domínio deste processo permite-nos produzir peças de alta precisão de forma eficiente.

Incomodar: Recolha de material

O primeiro passo é, frequentemente, a desativação. Trata-se de aplicar uma força na extremidade do fio. Esta ação torna o fio mais curto e mais grosso, reunindo material para formar a cabeça de uma peça como um parafuso ou uma cavilha.

Extrusão: Remodelação do diâmetro

A extrusão altera o diâmetro do fio. Na extrusão para a frente, empurramos o fio através de uma matriz mais pequena. Isto alonga uma secção enquanto reduz o seu diâmetro. A extrusão para trás empurra um punção para dentro do fio, fazendo com que o material flua à sua volta para criar uma cavidade. É assim que formamos o encaixe num parafuso de cabeça sextavada. A estrutura do grão do material é melhorada por esta deformação controlada, o que aumenta a sua resistência devido a endurecimento por trabalho4.

| Tipo de extrusão | Processo | Aplicação comum |

|---|---|---|

| Extrusão para a frente | O material flui na direção da força de perfuração. | Criação de veios ou pinos escalonados. |

| Extrusão para trás | O material flui no sentido oposto ao da força de perfuração. | Moldagem de peças ocas ou de bases. |

Aparar: Definir a forma

O corte é o processo final de modelação. Depois de o torneamento criar uma cabeça redonda, o corte corta o material em excesso. Isto cria formas específicas, como a cabeça hexagonal num parafuso padrão ou um design personalizado para a aplicação única de um cliente.

O cabeçote de corte a frio utiliza quatro operações-chave: reviramento, extrusão e corte. Cada passo manipula o metal de uma forma específica. Ao combiná-las, geometrias complexas, como parafusos e fixadores personalizados, são produzidas de forma eficiente e com o mínimo de desperdício de material.

Como é que os materiais de encabeçamento a frio são tipicamente categorizados para seleção?

A escolha do material correto é vital. Tem um impacto direto no desempenho, vida útil e custo da sua peça. Na PTSMAKE, orientamos diariamente os clientes nesta decisão crítica.

Os materiais são geralmente agrupados em quatro famílias principais. Cada uma oferece uma mistura única de propriedades.

Grupos de materiais primários

Começamos por analisar estas categorias principais. Isto ajuda a restringir as opções com base nos requisitos essenciais para qualquer projeto de encabeçamento a frio.

| Categoria de material | Custo relativo | Resistência típica | Resistência à corrosão |

|---|---|---|---|

| Aços de baixo teor de carbono | Baixa | Médio | Baixa |

| Aços de liga | Médio | Elevado | Baixo-Médio |

| Aços inoxidáveis | Elevado | Elevado | Excelente |

| Ligas não ferrosas | Varia | Baixo-Médio | Bom-Excelente |

Esta repartição inicial fornece um ponto de partida claro.

Mergulhar mais fundo nos critérios de seleção

A escolha de um material é sempre um ato de equilíbrio. É necessário ponderar as necessidades de desempenho e as restrições orçamentais. Nenhum material é perfeito para todas as aplicações.

Aços: A escolha versátil

Os aços com baixo teor de carbono são os mais comuns. São económicos e fáceis de moldar. São óptimos para fixadores de uso geral que não enfrentam condições adversas.

Os aços de liga são o passo seguinte. A adição de elementos como o crómio ou o molibdénio aumenta a resistência. Isto torna-os ideais para peças de elevada tensão em automóveis ou maquinaria. Requerem frequentemente um revestimento protetor.

Os aços inoxidáveis oferecem a melhor resistência à corrosão. Isto é inegociável para aplicações médicas, marítimas ou de qualidade alimentar. No entanto, são mais caros e podem ser mais difíceis de formar. O próprio processo aumenta a dureza do material através de endurecimento por trabalho5.

Ligas não ferrosas: Soluções Especializadas

Os materiais não ferrosos resolvem problemas específicos. Utilizamos o alumínio para peças aeroespaciais leves. O cobre é escolhido pela sua excelente condutividade eléctrica. O latão oferece uma boa resistência à corrosão e um aspeto único.

Na nossa experiência, estes são escolhidos quando uma propriedade específica, não alcançável com o aço, é o principal fator.

| Exemplo de material | Indústria típica | Motor de seleção principal |

|---|---|---|

| Aço carbono 1022 | Construção | Custo mais baixo |

| Liga de aço 4037 | Automóvel | Elevada resistência à tração |

| Aço inoxidável 316 | Marinha | Resistência superior à corrosão |

| Alumínio 6061 | Aeroespacial | Leve |

Este processo de decisão garante que a peça final cumpre todas as especificações na perfeição.

A seleção do material adequado implica um compromisso. É necessário equilibrar o custo, a força e a resistência ambiental. Cada categoria apresenta um perfil único, pelo que uma avaliação cuidadosa é fundamental para um desempenho ótimo e o sucesso do projeto.

Quais são as operações secundárias mais comuns após o encabeçamento a frio?

Após o corte a frio formar a forma básica, a peça fica frequentemente inacabada. Ainda necessita de caraterísticas essenciais para funcionar corretamente.

As operações secundárias dão os últimos retoques. Estas operações incluem a criação de fios para a fixação. Envolve também tratamentos de resistência e proteção.

Estes passos são cruciais para o desempenho. Transformam uma peça em bruto básica num componente de alta qualidade, fiável e pronto a ser montado.

| Funcionamento | Objetivo primário |

|---|---|

| Rolamento de rosca | Forma roscas de parafuso externas. |

| Tratamento térmico | Melhora as propriedades mecânicas. |

| Revestimento | Acrescenta resistência à corrosão e acabamento. |

| Remendos de selante | Permite o bloqueio ou a selagem. |

Estas operações são efectuadas separadamente por uma boa razão. Cada uma delas requer maquinaria especializada e conhecimentos que diferem do processo de conformação inicial.

Rolamento de rosca

Este processo forma roscas pressionando e rolando uma matriz na peça. Ao contrário do corte, desloca o metal, não o remove. Isto cria roscas mais fortes e mais duradouras. Trata-se de um passo mecânico preciso após a criação da forma inicial.

Tratamento térmico

O tratamento térmico altera as propriedades físicas da peça. Processos como extinção6 e a têmpera aumentam a dureza e a resistência à tração. Este processo térmico é efectuado em fornos, totalmente separados das máquinas de descabeçamento a frio.

Na nossa experiência no PTSMAKE, um tratamento térmico adequado pode aumentar significativamente a longevidade da peça.

| Imóveis | Antes do tratamento térmico | Após tratamento térmico |

|---|---|---|

| Dureza (HRC) | ~20 | 40-50+ |

| Resistência à tração | Inferior | Significativamente mais elevado |

| Resistência ao desgaste | Padrão | Excelente |

Chapeamento e acabamento

A galvanização acrescenta uma camada protetora. Os revestimentos de zinco ou de crómio evitam a corrosão e melhoram o aspeto. Trata-se de um processo químico ou eletroquímico. Requer um ambiente e um conjunto de competências completamente diferentes da conformação mecânica.

Adesivos e selantes

Para os fixadores que necessitam de segurança adicional, são adicionados adesivos vedantes pré-aplicados. Estes adesivos são activados durante a instalação para evitar que se soltem devido a vibrações. Esta aplicação é um passo final e preciso antes da embalagem.

O encabeçamento a frio cria a geometria fundamental da peça. No entanto, são essenciais operações secundárias cruciais como a laminagem de roscas, o tratamento térmico e a galvanização. Estas etapas separadas acrescentam a resistência final, as caraterísticas e os acabamentos de proteção necessários para o desempenho no mundo real.

Quais são as normas do sector que regem os materiais e produtos de revestimento a frio?

Navegar no mundo da direção a frio requer um mapa. As normas da indústria são esse mapa. Asseguram que todas as peças cumprem os padrões de qualidade e desempenho específicos.

As principais organizações fornecem esta orientação. As mais importantes são a IFI, a ASTM e a ISO. Cada uma tem um objetivo único.

Principais organismos de normalização

Estes grupos estabelecem as regras para materiais, dimensões e testes. A sua observância não é negociável para um fabrico fiável.

| Organização | Foco principal |

|---|---|

| IFI | Normas específicas para elementos de fixação, dados de engenharia. |

| ASTM | Especificações dos materiais, métodos de ensaio. |

| ISO | Normas internacionais para a compatibilidade global. |

Estas normas não são meros documentos. São projectos pormenorizados para a produção. Elas ditam as caraterísticas essenciais de cada peça encabeçada a frio.

Esta adesão garante que um parafuso fabricado hoje corresponde a um parafuso fabricado no próximo ano. Esta consistência é vital para as linhas de montagem dos nossos clientes e para a fiabilidade dos produtos.

Como as normas moldam o produto final

Normas como a ASTM A29 definem a composição química exacta do fio de aço. Controlam elementos como o carbono e o manganês.

Isto assegura que o material pode ser formado corretamente e que terá o desempenho esperado. Certos materiais podem exigir recozimento7 para atingir a ductilidade correta antes do processo de encabeçamento a frio.

Controlo dimensional e mecânico

As normas também estabelecem as regras para as propriedades finais de uma peça. No nosso trabalho no PTSMAKE, baseamo-nos nelas para garantir o desempenho. Eliminam qualquer adivinhação no fabrico.

| Tipo padrão | Propriedades governadas | Exemplo de norma |

|---|---|---|

| Dimensional | Tamanho da rosca, altura da cabeça, comprimento. | 7ª edição do FII |

| Mecânica | Resistência à tração, carga de prova, dureza. | ISO 898-1 |

Seguir estas diretrizes precisas é crucial. Garante que cada componente é fiável, seguro e se adapta perfeitamente à sua aplicação final. Esta é uma promessa que fazemos a cada cliente.

Em suma, as normas do IFI, ASTM e ISO são essenciais. Estas normas regem os materiais, as dimensões e as propriedades mecânicas. Este quadro garante que todos os produtos encabeçados a frio são fiáveis, consistentes e adequados à sua finalidade.

Como é que se ajustam as definições da máquina para controlar as dimensões das peças?

Dominar o controlo dimensional não é magia. É uma ciência de causa e efeito. Cada ajuste de configuração tem um impacto direto numa caraterística específica da peça.

Compreender estas relações é fundamental. Transforma a adivinhação num processo preciso e repetível. Isto é fundamental no fabrico.

Ligações de dimensão de ajustamento do núcleo

| Definição da máquina | Dimensão afetada | Impacto primário |

|---|---|---|

| Paragem do fio | Comprimento total | Controla o volume de corte do material |

| Pino de encaixe | Diâmetro/forma da cabeça | Ejecta a peça; o momento certo é crucial |

| Alinhamento da matriz/perfurador | Concentricidade | Assegura uma pressão uniforme sobre o material |

Um olhar mais profundo sobre causa e efeito

Na minha experiência, pequenos ajustes podem produzir mudanças significativas. Vamos explicar porque é que estas definições são tão importantes para a precisão. Trata-se de controlar a forma como o material se comporta sob uma pressão imensa.

Paragem do fio e o seu impacto no comprimento

O batente do fio bloqueia fisicamente o avanço do fio. Isto determina o volume de material para a peça seguinte. Se o deslocar para trás, obtém mais material e uma peça mais longa. Se o deslocar para a frente, obtém menos. É uma relação direta de um para um.

Tempo do pino de arrastamento e formação da cabeça

O pino de expulsão ejecta a peça acabada da matriz. Se o seu tempo for demasiado cedo ou demasiado tarde, pode afetar a cabeça. Um mau momento pode causar deformações ou manchas de material na face da peça. Isto é especialmente verdadeiro em operações de cabeçote a frio de múltiplos sopros. O material sofre deformações significativas deformação plástica8 para formar a cabeça.

Alinhamento da matriz e do punção para concentricidade

Isto não é negociável para a qualidade. Se o punção e a matriz não estiverem perfeitamente alinhados, a força aplicada é desigual. Este desequilíbrio faz com que o material flua de forma inconsistente, resultando numa peça em que a cabeça está descentrada da haste.

| Problema | Causa provável | Ajustamento corretivo |

|---|---|---|

| Parte demasiado longa | O batente do cabo está demasiado recuado | Avançar o batente do cabo |

| Cabeça deformada | Temporização incorrecta do pino de saída | Ajustar a temporização da cavilha de fecho |

| Concentricidade deficiente | Matriz e punção desalinhados | Voltar a alinhar cuidadosamente as ferramentas |

O controlo das dimensões consiste em compreender a ligação direta entre uma configuração e o seu resultado. Ajustar o batente do fio, a cavilha de eliminação e o alinhamento da ferramenta proporciona um controlo preciso e previsível sobre a peça final, garantindo que esta cumpre todas as especificações na perfeição.

Como é que se calcula o custo de produção de uma peça com cabeça fria?

O cálculo do preço final de uma peça com cabeça fria não é um trabalho de adivinhação. É uma fórmula clara. Basta somar alguns custos-chave.

Esta abordagem garante a transparência. Também o ajuda a compreender para onde vai o seu dinheiro. Cada fator tem o seu lugar no cálculo final.

A fórmula do custo base

O preço final da peça é a soma de vários componentes distintos. A compreensão de cada um deles é fundamental para otimizar o seu orçamento para qualquer projeto de encabeçamento a frio.

| Componente de custo | Descrição |

|---|---|

| Matéria-prima | Custo do fio utilizado para a peça. |

| Tempo de funcionamento da máquina | Custo horário de funcionamento da máquina de moldagem. |

| Amortização de ferramentas | O custo das ferramentas é repartido por todas as peças. |

| Trabalho | Custo de instalação, funcionamento e inspeção. |

| Operações secundárias | Quaisquer processos de pós-formação, como a galvanização. |

Decomposição de cada elemento de custo

Para obter um orçamento exato, é necessário analisar cada parte da fórmula. Cada componente tem as suas próprias variáveis que influenciam o custo total. No PTSMAKE, explicamos isso claramente aos nossos parceiros.

Matéria-prima (arame)

Isto é mais do que apenas o tipo de material. Calculamos o peso exato do material por peça. Depois, adicionamos um fator para a sucata, que é a pequena quantidade de material perdido durante o processo. A escolha do material é um importante fator de custo neste caso.

Custos de máquinas e mão de obra

O preço por hora de uma máquina de corte a frio depende da sua dimensão e capacidade. Uma máquina maior e mais complexa custa mais para funcionar. Associamos este facto ao tempo de ciclo. Ciclos mais rápidos significam um menor custo da máquina por peça. A mão de obra para a configuração e os controlos de qualidade também é tida em conta.

Ferramentas e operações secundárias

Amortização de ferramentas9 é um fator crítico. O custo inicial do conjunto de matrizes e punções é dividido pelo número total de peças na produção. Para volumes maiores, este custo por peça torna-se muito reduzido. Por fim, adicionamos os custos de quaisquer etapas secundárias. Isto inclui o tratamento térmico, a galvanização ou a laminagem de roscas.

Eis a fórmula simples que utilizamos:

| Componente da fórmula | Símbolo |

|---|---|

| Custo da matéria-prima por peça | A |

| Tempo de funcionamento da máquina Custo por peça | B |

| Amortização de ferramentas por peça | C |

| Custo da mão de obra por peça | D |

| Operações secundárias Custo por peça | E |

| Preço final por peça | A+B+C+D+E |

É fundamental compreender esta fórmula. O custo total de uma peça com cabeça fria é a soma das matérias-primas, tempo de máquina, ferramentas, mão de obra e qualquer processamento adicional. Esta repartição clara ajuda-o a tomar decisões inteligentes e a encontrar oportunidades de redução de custos para o seu projeto.

Como planearia a sequência de conformação de uma peça não simétrica?

Vamos aplicar a nossa metodologia a uma peça complexa. Imagine um componente com uma cabeça descentrada e uma saliência lateral. Isto não é simples. Não se pode bater apenas uma vez.

O desafio do mundo real

O planeamento de tais peças é um quebra-cabeças. O objetivo é mover o metal para onde é necessário sem causar defeitos. É necessária uma abordagem passo a passo. Cada etapa prepara o material para a seguinte. Este planeamento cuidadoso é fundamental em processos como o encabeçamento a frio.

Considerações sobre a formação inicial

Começamos por recolher o material. Os golpes iniciais criam uma forma básica, ligeiramente assimétrica. Isto estabelece a base para as caraterísticas mais complexas que se seguirão.

| Caraterística | Peça simétrica | Peça não simétrica |

|---|---|---|

| Fluxo de materiais | Distribuído uniformemente | Necessita de uma orientação cuidadosa |

| Forças de ferramentas | Equilibrado | Desequilibrado, requer compensação |

| Transferência de peças | Rotação simples | Requer uma orientação precisa |

Técnicas avançadas para geometrias complexas

Para peças verdadeiramente complexas, precisamos de estratégias avançadas. Não basta empurrar o material. Temos de o guiar com precisão. É aqui que as ferramentas especializadas entram em ação. Trata-se de ser mais esperto do que a tendência natural do material para fluir para o caminho de menor resistência.

Utilização de armadilhas e punções moldados

Para gerir o metal, utilizamos recursos como armadilhas ou punções moldados. Uma armadilha é uma cavidade na matriz que "apanha" o material em excesso. Isto evita que o material flua para áreas indesejadas. Um punção moldado direciona ativamente o metal. Força-o a formar as caraterísticas assimétricas precisas de que necessitamos. Este nível de Controlo do fluxo de materiais10 é fundamental.

Assegurar uma orientação correta

Quando a peça se desloca de uma estação para a seguinte, a sua orientação é crítica. Uma peça que esteja mesmo ligeiramente rodada será formada incorretamente. Em projectos anteriores no PTSMAKE, utilizámos caraterísticas da própria peça, como um pequeno plano ou uma forma em D, para atuar como uma chave. O mecanismo de transferência agarra esta caraterística, assegurando sempre um alinhamento perfeito.

Equilíbrio de forças para evitar deslocações

Uma forma desequilibrada cria forças desequilibradas. Esta pressão pode fazer com que a matriz ou o punção se desloque ligeiramente durante o golpe de formação. Isto leva a erros dimensionais. Contrariamos esta situação concebendo as ferramentas para equilibrar estas forças, muitas vezes adicionando contra-pressões ou caraterísticas de suporte no conjunto da matriz.

| Problema | Solução | Exemplo de ferramentas |

|---|---|---|

| Enchimento irregular | Punções moldados | Punções com faces angulares ou curvas |

| Desalinhamento de peças | Caraterísticas de orientação | Punção em forma de D, dedos de transferência com chave |

| Mudança de ferramenta | Equilíbrio de forças | Almofadas de pressão opostas, bloqueio robusto da matriz |

A aplicação destas técnicas requer um conhecimento profundo do comportamento do material. Para peças complexas não simétricas, esta abordagem cuidadosa e deliberada transforma um desafio difícil num processo de fabrico repetível e de alta qualidade. É assim que fornecemos a precisão que os nossos parceiros esperam.

O controlo de peças complexas não simétricas requer técnicas avançadas. Utilizando armadilhas, punções moldados e assegurando a orientação correta, controlamos com precisão o fluxo de material. O equilíbrio de forças também é fundamental para evitar o deslocamento da ferramenta e manter a precisão durante todo o processo.

Uma peça apresenta fissuras em forma de chevron. Como é que se resolve este problema?

Vamos debruçar-nos sobre um caso específico. As fissuras em chevron aparecem após uma etapa de extrusão a frio. A nossa primeira tarefa é isolar esta operação exacta.

Identificar a causa principal

Precisamos de identificar qual é a extrusão culpada. Uma vez encontrada, concentramo-nos em três variáveis-chave. Estes são os parâmetros do processo que influenciam diretamente a tensão interna do material.

Parâmetros-chave de ajuste

A análise metódica destes factores é fundamental. Ajustá-los corretamente resolverá o problema das fissuras.

| Parâmetro | Influência primária |

|---|---|

| Ângulo de extrusão | Fluxo de material e fricção |

| Pressão de retorno | Tensão de tração interna |

| Material de revestimento | Atrito de superfície |

Esta abordagem estruturada ajuda-nos a encontrar rapidamente uma solução.

Uma análise passo-a-passo

A resolução de problemas de fissuras em chevron requer uma abordagem sistemática. Não podemos simplesmente adivinhar. No PTSMAKE, dividimos o problema em partes gerenciáveis.

Ajustar o ângulo de extrusão

O ângulo de extrusão da matriz é crítico. Um ângulo muito grande pode causar uma deformação excessiva do material. Isto cria tensões de tração elevadas no centro da peça.

Pelo contrário, um ângulo muito pequeno aumenta o atrito. Pode também criar zonas mortas onde o material não flui suavemente. O nosso objetivo é encontrar o ângulo ideal.

Calibração da contrapressão

A contrapressão insuficiente é uma causa frequente. Sem contra-pressão suficiente, o material é arrancado internamente. Isto acontece quando é forçado a passar pela matriz.

A contrapressão adequada induz uma pressão de compressão pressão hidrostática11 estado. Este estado contraria as forças de tração que conduzem às fissuras em chevron.

Avaliação do revestimento de material

Nunca negligenciar o revestimento do material. Uma lubrificação correta é essencial em qualquer processo de encabeçamento a frio. Reduz o atrito entre a peça de trabalho e a matriz.

Se o revestimento for fino, inconsistente ou do tipo errado, o atrito aumenta. Isto aumenta a tensão de tração. Verificamos sempre primeiro o processo de revestimento.

| Problema Sintoma | Ajustamento potencial | Resultados esperados |

|---|---|---|

| Fendas no centro | Aumentar a contrapressão | Reduzir a tensão interna |

| Sinais de fricção elevada | Melhorar o revestimento do material | Fluxo de material mais suave |

| Fluxo de material deficiente | Otimizar o ângulo de extrusão | Deformação equilibrada |

A execução desta resolução avançada de problemas requer precisão e experiência. Trata-se de controlar as tensões internas.

A resolução de problemas de fissuras em chevron envolve o isolamento da operação de extrusão específica. De seguida, é necessário analisar e ajustar sistematicamente o ângulo de extrusão, a contrapressão e o revestimento do material para eliminar a causa principal da falha interna do material.

Como é que se avalia a mudança para um material de menor custo?

A mudança de materiais é mais do que uma alteração de rubrica. Um preço mais baixo é tentador, mas uma avaliação completa é crucial. É necessário criar um plano de validação pormenorizado.

Este plano evita futuras dores de cabeça na produção. Assegura que o novo material oferece verdadeiramente valor sem comprometer a qualidade.

O projeto de validação

Um plano sólido é o seu roteiro. Deve delinear todos os testes e ensaios necessários antes de tomar uma decisão final. Esta abordagem sistemática identifica os riscos numa fase inicial.

Principais fases de validação

Dividimos o nosso processo de validação em três fases principais. Cada fase aborda um aspeto diferente do processo de fabrico e da qualidade da peça final.

| Estágio | Área de incidência | Objetivo principal |

|---|---|---|

| 1 | Ensaios de formabilidade | Avaliar o comportamento do material durante o fabrico. |

| 2 | Avaliação de ferramentas | Medir o impacto no desgaste e na vida útil das ferramentas. |

| 3 | Ensaio de peças finais | Verificar todas as especificações mecânicas e de desempenho. |

Analisar os compromissos complexos

A poupança inicial de custos é muitas vezes apenas a ponta do icebergue. Uma verdadeira avaliação exige uma análise mais profunda dos custos ocultos e dos potenciais problemas de desempenho que podem surgir.

Em projectos PTSMAKE anteriores, vimos alterações de material aparentemente pequenas causarem grandes perturbações a jusante. Um plano abrangente é a sua melhor defesa contra isso.

Descobrir riscos ocultos

O seu plano de validação deve ser concebido para descobrir estas complexas soluções de compromisso. Trata-se de equilibrar a poupança de custos com potenciais despesas a longo prazo e riscos de desempenho.

Formabilidade e seu impacto

Qual a qualidade da conformação do novo material? Uma má conformabilidade pode levar a taxas de refugo mais elevadas ou exigir tempos de ciclo mais lentos, reduzindo as suas poupanças. Isto é crítico para processos como rubrica fria onde o fluxo de materiais é tudo.

Nos nossos testes, algumas ligas de baixo custo exigiram uma redução de 15% na velocidade de produção para evitar defeitos.

O custo a longo prazo das ferramentas

O material mais barato pode por vezes ser mais abrasivo. Isto leva a um desgaste mais rápido das ferramentas. O novo material pode causar níveis mais elevados de Desgaste abrasivo12, aumentando os custos de manutenção.

É necessário controlar cuidadosamente as taxas de desgaste das ferramentas durante os ensaios.

| Material | Tempo de vida das ferramentas (ciclos) | Notas |

|---|---|---|

| Aço normalizado | 500,000 | Desgaste previsível |

| Alt. de baixo custo. | 350,000 | 30% taxa de desgaste mais rápida |

O desempenho final não é negociável

A peça final tem de cumprir todas as especificações. Isto inclui a resistência mecânica, a resistência à corrosão e a estabilidade térmica. Os testes exaustivos são a única forma de o confirmar. Não são aceitáveis quaisquer compromissos relativamente ao desempenho da peça final.

Um plano de validação não é apenas uma lista de verificação. É um processo crítico para avaliar a formabilidade, o impacto das ferramentas e o desempenho da peça final, assegurando que um material de custo mais baixo não introduz despesas ocultas ou falhas no produto no futuro.

Como otimizar um processo para aumentar a produção em 15%?

Encontrar a parte mais lenta da sua linha de produção é fundamental. Este estrangulamento controla toda a sua produção. Acelerar simplesmente os outros passos não vai ajudar. Tem de se concentrar no verdadeiro constrangimento.

Descobrir estrangulamentos na produção

Na minha experiência, os estrangulamentos estão muitas vezes escondidos à vista de todos. Podem ser uma máquina, um processo ou mesmo uma pessoa.

Áreas-chave a investigar

- Velocidade e tempo de atividade da máquina

- Horários de mudança

- Manutenção de ferramentas e equipamentos

Eis um simples olhar sobre o impacto da sua correção.

| Métrica | Antes da otimização | Após a otimização |

|---|---|---|

| Unidades por hora | 85 | 100 |

| Tempo de inatividade diário | 60 minutos | 15 minutos |

| Tempo de transição | 45 minutos | 10 minutos |

A resolução destas questões é o caminho mais rápido para um ganho significativo.

Para otimizar verdadeiramente, temos de ir mais fundo do que apenas observar. Precisamos de medir tudo. Essa abordagem baseada em dados elimina as suposições. Ela aponta a causa exata do atraso, que é um princípio fundamental que seguimos no PTSMAKE.

Analisar o desempenho da máquina

Não se limite a aceitar as definições de velocidade do fabricante. Está a utilizar a máquina à velocidade ideal para o seu material e peça específicos? Por vezes, um pequeno ajuste, confirmado através de testes, faz uma enorme diferença.

A abordagem SMED às mudanças

Reduzir o tempo de troca é fundamental. Os princípios do Single-Minute Exchange of Die (SMED) são transformadores. Separamos a preparação interna (efectuada quando a máquina está parada) da preparação externa (efectuada durante o funcionamento).

| Passo de transição | Método tradicional | Método SMED |

|---|---|---|

| Ferramentas de preparação | Durante o tempo de inatividade | Durante a produção |

| Encontrar moldes | Durante o tempo de inatividade | Pré-escalonado |

| Verificação da primeira parte | A máquina parou | Tempo de inatividade minimizado |

Esta abordagem sistemática pode reduzir drasticamente os tempos de mudança.

Aumentar a vida útil da ferramenta

O tempo de inatividade devido a ferramentas gastas ou avariadas é um assassino silencioso da produtividade. A gestão adequada das ferramentas, incluindo a utilização de materiais de qualidade superior e calendários de manutenção preditiva, não é negociável. Isto é especialmente verdadeiro para processos exigentes como rubrica fria. Após o Teoria das Restrições13 ajuda a dar prioridade a estas melhorias de forma eficaz.

Em suma, conseguir um aumento de produção de 15% não é uma questão de magia. Trata-se de um processo sistemático. Identifique os seus estrangulamentos específicos, aplique métodos comprovados e faça uma gestão eficaz das suas ferramentas. Esta abordagem direcionada produz resultados reais e mensuráveis.

Um cliente solicita um orçamento para um novo fixador complexo. Como é que se determina a viabilidade?

Quando uma impressão de fixadores complexos chega à minha secretária, o processo é metódico. Não se trata apenas de orçamentar um preço. Trata-se de garantir que podemos cumprir o prometido.

O primeiro passo é um mergulho profundo no desenho técnico. Analisamos todos os pormenores.

Revisão inicial da impressão

Verificamos meticulosamente as dimensões, as tolerâncias e as especificações dos materiais. Esta revisão inicial ajuda-nos a compreender os principais requisitos da peça. Constitui a base para todas as decisões subsequentes.

| Área de revisão | Foco principal |

|---|---|

| Dimensões | Comprimento total, diâmetro da cabeça, especificações da rosca |

| Tolerâncias | Rigidez dos elementos críticos, restrições geométricas |

| Material | Grau, tratamento térmico, acabamento requerido |

| Caraterísticas | Formas complexas da cabeça, operações secundárias |

Esta análise determina se a peça é sequer candidata aos nossos processos.

Colaboração em engenharia e ferramentas

Após a revisão inicial, passamos à avaliação da engenharia de base. É aqui que calculamos a viabilidade real. Temos de determinar se o fixador pode ser formado.

Cálculos de volume e de rácio

Calculamos o volume de material necessário para cada estação de conformação. Isto é fundamental para processos como o encabeçamento a frio. Uma métrica chave é o rácio de perturbação14, que nos indica a quantidade de material que temos de juntar para formar a cabeça.

Se os rácios forem demasiado elevados, o material pode rachar durante a formação. Este é um sinal de alerta importante que identificamos cedo. Em projectos anteriores no PTSMAKE, este cálculo poupou tempo e recursos significativos.

Identificação de etapas de alto risco

Mapeamos toda a sequência de formação, estação por estação. Cada passo é analisado para detetar potenciais problemas.

| Etapa de formação | Risco potencial | Estratégia de atenuação |

|---|---|---|

| Primeiro golpe | Preenchimento incompleto da matriz | Ajustar o comprimento de corte do fio |

| Perturbação da cabeça | Fissuração devido à elevada taxa de perturbação | Adicionar uma estação de moldagem intermédia |

| Extrusão | Mau acabamento da superfície | Otimizar a conceção e a lubrificação das ferramentas |

| Aparar | Formação de rebarbas | Afiar ou redesenhar matrizes de corte |

Consultoria de especialistas em ferramentas

Por fim, apresento estas conclusões aos nossos designers de ferramentas. A sua experiência prática é inestimável. Eles confirmam se as ferramentas podem ser construídas para lidar com os passos de alto risco de forma fiável e económica. Esta colaboração assegura que o nosso orçamento não é apenas um número, mas um compromisso para o sucesso.

O nosso processo de viabilidade é uma mistura de cálculo cuidadoso e colaboração especializada. Revemos a impressão, analisamos os rácios de formação, identificamos os riscos e consultamos os fabricantes de ferramentas. Isto garante que fornecemos um orçamento preciso e fiável, mesmo para os elementos de fixação mais complexos.

Como é que se pode utilizar o encabeçamento a frio para minimizar a maquinagem secundária?

O objetivo é aproximar-se o mais possível da forma final. A isto chama-se fabrico próximo da forma final. É uma das principais vantagens do encabeçamento a frio.

Conseguimos isto através de um planeamento cuidadoso de cada etapa de formação. Esta conceção cuidadosa é fundamental.

Conceção da sequência de formação

Uma sequência bem concebida pode criar caraterísticas complexas. Isto elimina a necessidade de corte ou retificação posterior. Poupa-se tempo e desperdício de material.

Considere estas caraterísticas comuns:

| Caraterística | Cabeçalho frio | Maquinação secundária |

|---|---|---|

| Pontos | Formado diretamente | Retificação necessária |

| Ombros | Preciso e forte | Operação de corte |

| Cortes inferiores | Possível com design | Necessita frequentemente de ferramentas complexas |

Esta abordagem torna a produção mais rápida e mais económica.

Obter precisão sem cortar

A magia do encabeçamento a frio está na conceção da matriz e do punção. Cada estação da máquina executa uma ação específica. Mapeamos todo o processo antes de começar.

Não se trata apenas de dar forma ao metal. Trata-se de controlar a forma como o material se move.

Criar caraterísticas complexas de forma inteligente

No PTSMAKE, concentramo-nos nesta fase de planeamento. Por exemplo, a criação de um corte inferior requer uma sequência de várias etapas. O material é primeiro recolhido e depois moldado numa forma complexa.

Este processo controlado também introduz benefícios endurecimento por trabalho15, reforçando a peça. Esta é uma vantagem que não se obtém com a maquinagem.

A conceção destas sequências é parte arte, parte ciência. Depende de um conhecimento profundo das propriedades dos materiais.

Exemplo de sequência de formação

Aqui está uma visão simplificada de uma sequência para um pino personalizado:

| Estágio | Ação | Resultado |

|---|---|---|

| 1. Corte | É cortado um comprimento exato de fio. | O Blank está pronto. |

| 2. Primeiro golpe | O material é recolhido para a cabeça. | Formas básicas da cabeça. |

| 3. Segundo golpe | A cabeça está completamente formada. | Dimensões finais da cabeça definidas. |

| 4. Extrusão | O diâmetro da haste é reduzido. | Ombro e haste criados. |

Este método cria uma peça acabada com o mínimo de desperdício. Evita totalmente operações secundárias dispendiosas e demoradas.

Ao concebermos sequências de conformação inteligentes para o encabeçamento a frio, produzimos peças com uma forma quase líquida. Esta estratégia reduz significativamente a necessidade de maquinagem secundária, poupando material, tempo e custos, ao mesmo tempo que melhora a resistência das peças.

Como é que aborda a direção de um material difícil como o aço inoxidável?

O tratamento de aço inoxidável requer uma mentalidade diferente. Não se pode aplicar métodos padrão e esperar resultados de topo. O sucesso vem de ajustes cuidadosos. Isto significa abrandar o processo.

Adaptação de práticas padrão

Trata-se de ser metódico. Concentramo-nos em três modificações críticas para conseguir um processo de encabeçamento a frio sem falhas.

Principais áreas de enfoque

| Área de ajustamento | Abordagem padrão | Abordagem em aço inoxidável |

|---|---|---|

| Velocidade da máquina | Máximo | Reduzido |

| Lubrificação | Petróleo standard | Especializado, alta pressão |

| Geometria da ferramenta | Raios agudos | Raios maiores e mais suaves |

Estas alterações não são opcionais. São essenciais para a qualidade.

A principal razão pela qual o aço inoxidável é difícil de trabalhar é a sua elevada taxa de endurecimento por trabalho. O material torna-se mais forte e mais duro muito rapidamente à medida que é moldado. Isto coloca uma tensão incrível tanto na máquina como nas ferramentas.

Velocidades mais lentas da máquina

Diminuir a velocidade da máquina é o primeiro e mais importante passo. Uma velocidade mais lenta gera menos calor durante a formação. Isto reduz significativamente o efeito de endurecimento do trabalho. Também dá mais tempo aos lubrificantes para criarem uma película protetora, evitando a falha da ferramenta.

Lubrificantes e revestimentos avançados

Os lubrificantes padrão simplesmente não conseguem lidar com a pressão. Confiamos em lubrificantes especializados concebidos para aplicações de alta pressão. Estes são essenciais para uma operação suave de corte a frio. Igualmente importantes são os revestimentos de ferramentas. Eles evitam que o material se solde à ferramenta. A alta expoente de endurecimento por deformação16 do aço inoxidável torna necessárias estas soluções avançadas.

Seleção do revestimento da ferramenta

| Revestimento | Vantagem principal | Notas de aplicação |

|---|---|---|

| TiN (nitreto de titânio) | Boa lubrificação, resistência ao desgaste | Eficaz para classes de aço inoxidável menos exigentes |

| AlCrN (nitreto de alumínio e crómio) | Resistência superior ao calor e à oxidação | A nossa escolha para ligas de alta resistência e resistentes |

Conceção de ferramentas mais inteligente

Por último, as próprias ferramentas devem ser adaptadas. Os cantos afiados são uma receita para o fracasso. Concebemos ferramentas com raios maiores e mais generosos. Isto ajuda o aço inoxidável a fluir suave e uniformemente na cavidade da matriz. Esta escolha de design reduz a concentração de tensões e evita a formação de fissuras.

Adaptar o seu processo é crucial para o aço inoxidável. Isto significa utilizar velocidades mais lentas, lubrificantes especializados, revestimentos como TiN ou AlCrN e ferramentas com raios maiores. Estas modificações são essenciais para gerir a elevada taxa de endurecimento por trabalho do material e garantir um resultado bem sucedido.

Desbloqueie hoje a excelência em direção ao frio com o PTSMAKE

Pronto para acelerar os seus objectivos de fabrico? Obtenha uma cotação rápida e precisa de soluções especializadas de encabeçamento a frio da PTSMAKE. Nossa equipe é especializada em fabricação B2B de alta precisão - envie-nos seus requisitos e descubra por que os líderes do setor confiam em nós para qualidade, velocidade e confiabilidade. Entre em contato agora!

Compreender como a disposição atómica interna de um material afecta o seu desempenho e formabilidade nos processos de fabrico. ↩

Saiba como a estrutura do grão afecta a durabilidade das peças e porque é que é uma vantagem fundamental nos processos de conformação de metais. ↩

Clique para compreender como esta propriedade afecta a resistência do material e limita as operações de moldagem subsequentes. ↩

Clique para compreender como este processo reforça o metal sem calor, uma das principais vantagens da enformação a frio. ↩

Saiba como este processo metalúrgico melhora a resistência durante a enformação a frio e tem impacto nas suas escolhas de design. ↩

Saiba como este processo de arrefecimento rápido é fundamental para alcançar a dureza desejada do material. ↩

Saiba como este tratamento térmico prepara os metais para as pressões intensas do processo de encabeçamento a frio. ↩

Compreender os princípios da deformação plástica para prever melhor o comportamento do material durante o processo de encabeçamento a frio. ↩

Clique para compreender como os custos das ferramentas são distribuídos e como isso afecta o seu preço por peça. ↩

Explore guias detalhados sobre o controlo do comportamento do material para uma melhor qualidade das peças e menos defeitos. ↩

Saiba como este estado de tensão compressiva evita a fissuração interna durante a formação do material. ↩

Compreender como as diferentes propriedades dos materiais podem afetar a vida útil das suas ferramentas e os custos globais de produção. ↩

Descubra como esta poderosa filosofia de gestão pode eliminar as suas restrições de produção mais críticas. ↩

Clique para compreender esta métrica chave para a formabilidade dos elementos de fixação e o seu impacto no sucesso do fabrico. ↩

Saiba como este processo metalúrgico aumenta a resistência e a durabilidade das peças com cabeça fria. ↩

Compreender como este valor dita a resposta de um material à conformação. ↩