Encontrar o parceiro de fabrico certo para a maquinagem CNC de latão pode ser complicado quando se está a fazer malabarismos com prazos apertados, especificações complexas e restrições orçamentais. Provavelmente, já experimentou a frustração de lidar com fornecedores que prometem precisão, mas apresentam uma qualidade inconsistente ou, pior ainda, falham datas de entrega críticas que colocam em risco todo o calendário do seu projeto.

A maquinação CNC de latão combina técnicas de fabrico de precisão com ligas de latão versáteis para criar componentes de alta qualidade para aplicações electrónicas, automóveis, canalizações e industriais. O sucesso depende da seleção adequada da liga, da otimização do design e da escolha de parceiros de fabrico experientes.

O panorama da maquinação de latão evoluiu significativamente nos últimos anos, com novas formulações de ligas e tecnologias CNC avançadas a abrirem possibilidades que não estavam disponíveis há apenas alguns anos. Quer esteja a desenvolver protótipos para uma nova linha de produtos ou a aumentar a produção de grande volume, compreender as mais recentes inovações na maquinagem de latão pode fazer a diferença entre um projeto que excede as expectativas e um que se esforça por cumprir os requisitos básicos.

Aplicações inovadoras da maquinagem CNC em latão em todos os sectores.

Alguma vez teve dificuldade em encontrar um material que fosse forte, condutor, resistente à corrosão e com um ótimo aspeto? Este ato de equilíbrio conduz frequentemente a compromissos de design, obrigando-o a sacrificar uma propriedade chave por outra.

A maquinagem CNC de latão é um processo de fabrico versátil utilizado para criar componentes precisos para indústrias como a eletrónica, automóvel, canalização e até instrumentos musicais. A sua utilização generalizada deve-se à combinação única do latão com a sua excelente maquinabilidade, resistência à corrosão, condutividade eléctrica e apelo estético.

Quando os clientes nos abordam na PTSMAKE para um novo projeto, a seleção do material é uma das primeiras e mais importantes conversas. O latão está frequentemente na lista de seleção, e por boas razões. A sua versatilidade é notável. A magia do maquinagem cnc de latão reside na sua capacidade de transformar esta liga em peças incrivelmente precisas que servem funções muito diferentes. Vamos analisar a forma como alguns sectores-chave tiram partido destas propriedades.

A espinha dorsal da eletrónica moderna

No sector da eletrónica, o desempenho não é negociável. Os componentes têm de ser fiáveis, condutores e duradouros. O latão é um material de eleição para conectores, terminais e tomadas. Porquê? A sua excelente condutividade eléctrica garante uma transmissão estável de sinal e energia, o que é fundamental para tudo, desde aparelhos de consumo a sistemas de controlo industrial. Mas não se trata apenas de condutividade. Estas peças são frequentemente pequenas e complexas. A natureza de maquinação livre de ligas como o latão C360 permite-nos obter tolerâncias apertadas e geometrias complexas de forma eficiente, mantendo os custos de produção controlados sem sacrificar a qualidade. A resistência à corrosão inerente ao material também significa que estas ligações críticas não se degradarão ao longo do tempo, mesmo em ambientes menos que ideais.

Fiabilidade no sector automóvel e da canalização

As indústrias automóvel e de canalização partilham uma necessidade comum: componentes que possam suportar a exposição constante a fluidos, flutuações de temperatura e pressão. É aqui que o latão brilha verdadeiramente. Nos sistemas automóveis, encontrará componentes de latão maquinado em acessórios, corpos de válvulas e caixas de sensores. Resistem à corrosão do combustível, óleo e líquido de refrigeração, assegurando a longevidade dos sistemas do veículo.

Do mesmo modo, na canalização, o latão tem sido um padrão durante décadas. As válvulas, acessórios e torneiras feitas de latão resistem à ferrugem e à acumulação de minerais da água. Em projectos anteriores, selecionámos cuidadosamente ligas de latão que são resistentes a dezincificação1A tecnologia de corrosão é uma forma de corrosão que pode enfraquecer o material ao longo do tempo, garantindo que as peças finais são seguras e duradouras para uma utilização a longo prazo.

| Indústria | Componentes comuns de latão | Propriedade chave alavancada |

|---|---|---|

| Eletrónica | Conectores, terminais, pinos | Condutividade eléctrica, maquinabilidade |

| Automóvel | Alojamentos de sensores, acessórios para mangueiras | Resistência à corrosão, durabilidade |

| Canalização | Válvulas, torneiras, acessórios para tubos | Resistência à corrosão, anti-bacteriano |

| Industrial | Engrenagens, rolamentos, buchas | Baixa fricção, resistência ao desgaste |

Esta tabela fornece uma visão geral, mas as aplicações são muito mais amplas. A qualidade de baixa fricção do latão também o torna ideal para peças de maquinaria industrial, como engrenagens e rolamentos, reduzindo o desgaste e prolongando a vida operacional do equipamento.

Para além do puramente funcional, o latão ocupa um lugar especial nas indústrias onde a estética e a experiência sensorial são fundamentais. As propriedades visuais e até acústicas do latão abrem toda uma nova gama de aplicações inovadoras que vão muito para além dos acessórios industriais. É esta mistura de beleza e força que faz com que seja um material tão fascinante para trabalhar.

A intersecção da arte e da precisão

Pense no som quente e ressonante de um trompete ou de um saxofone. Essa qualidade não é acidental. As propriedades acústicas do latão são a razão pela qual é o material de eleição para muitos instrumentos musicais. Através de maquinagem cnc de latãoCom o processo de fabrico, podemos criar boquilhas, invólucros de válvulas e chaves com dimensões exactas que influenciam o som, a afinação e a tocabilidade do instrumento. O processo permite a criação de passagens internas complexas e superfícies lisas e sem imperfeições, o que é essencial para um fluxo de ar e produção de som adequados. A capacidade do material de ser polido para um acabamento brilhante, semelhante ao ouro, acrescenta aquele toque final de beleza clássica.

Artigos de luxo e ferragens decorativas

O apelo estético do latão estende-se ao mundo dos bens de luxo, particularmente na relojoaria e na joalharia de alta qualidade. As engrenagens e placas no interior de um relógio mecânico são frequentemente maquinadas em latão. A sua estabilidade e maquinabilidade permitem a criação de componentes minúsculos e de alta precisão que são o coração do relógio. Além disso, a sua tonalidade dourada natural proporciona um belo contraste com o aço e outros materiais, e pode ser revestido com ouro ou ródio para diferentes acabamentos.

Este mesmo atrativo faz do latão o favorito para ferragens decorativas.

Da conceção ao produto final

Quando um cliente nos procura com um design para um produto de consumo de luxo, como um cabo de lâmina de barbear topo de gama ou um puxador de armário personalizado, o latão é frequentemente o principal candidato. Eis um breve resumo do motivo pelo qual é tão adequado:

| Caraterística | Vantagem para os produtos de luxo | Exemplo |

|---|---|---|

| Estética | Cor quente e dourada que envelhece lindamente. | Estojos para relógios, canetas de design |

| Peso | Tem um peso satisfatório, transmitindo qualidade. | Puxadores personalizados, torneiras topo de gama |

| Acabamento | Pode ser polido, escovado ou revestido. | Luminárias decorativas, jóias |

| Sentir | Suave e sólida ao tato. | Invólucros de produtos de qualidade superior |

A sua capacidade de ser maquinado em formas elegantes e intrincadas e depois acabado na perfeição torna-o o sonho de um designer. A pátina que desenvolve ao longo do tempo também pode ser uma caraterística desejada, acrescentando um sentido de carácter e história ao objeto.

Desde os conectores eléctricos críticos do seu telefone até às engrenagens precisas de um relógio de luxo, o latão é um material de trabalho surpreendentemente versátil. A sua mistura única de propriedades - condutividade, resistência à corrosão, maquinabilidade e atração estética - torna-o um material indispensável. Através da maquinação CNC precisa, podemos moldar o latão para satisfazer as especificações exigentes de inúmeras indústrias, provando que um material conhecido há séculos pode ainda estar na vanguarda da inovação e do design modernos.

Seleção da liga de latão correta para peças maquinadas em CNC.

Já alguma vez especificou uma liga de latão apenas para a ver falhar no terreno devido a corrosão ou fissuras inesperadas? Fazer a escolha errada pode comprometer todo o seu projeto e orçamento.

Selecionar a liga de latão correta significa fazer corresponder as suas propriedades - como a maquinabilidade, durabilidade e resistência à corrosão - à aplicação específica da sua peça. A chave é compreender como o teor de cobre, zinco e chumbo afecta o desempenho, o que tem um impacto direto no custo final e na fiabilidade das suas peças maquinadas em CNC.

Compreender os componentes principais: Cobre, Zinco e Chumbo

As propriedades de qualquer liga de latão dependem da sua composição química. A relação entre o cobre e o zinco é o principal fator, mas outros elementos, especialmente o chumbo, desempenham papéis fundamentais.

O cobre é o metal de base. Um teor de cobre mais elevado melhora geralmente a resistência à corrosão, a condutividade eléctrica e a ductilidade. Isto torna a liga mais fácil de formar ou dobrar sem fraturar.

O zinco é adicionado ao cobre para criar o latão. O aumento do teor de zinco aumenta a resistência e a dureza do material, mas pode reduzir a sua resistência à corrosão. Um problema comum nos latões com elevado teor de zinco expostos a ambientes corrosivos é Dezincificação2onde o zinco é seletivamente lixiviado da liga, deixando para trás uma estrutura de cobre porosa e enfraquecida.

O chumbo é o ingrediente secreto para uma excelente maquinabilidade. Não se dissolve na matriz do latão. Em vez disso, existe como partículas pequenas e macias que actuam como lubrificante e quebra-cavacos durante o corte. É por esta razão que as ligas de latão de "corte livre" ou de "maquinagem livre" são tão populares para maquinagem cnc de latão.

O índice de maquinabilidade: Uma métrica crítica

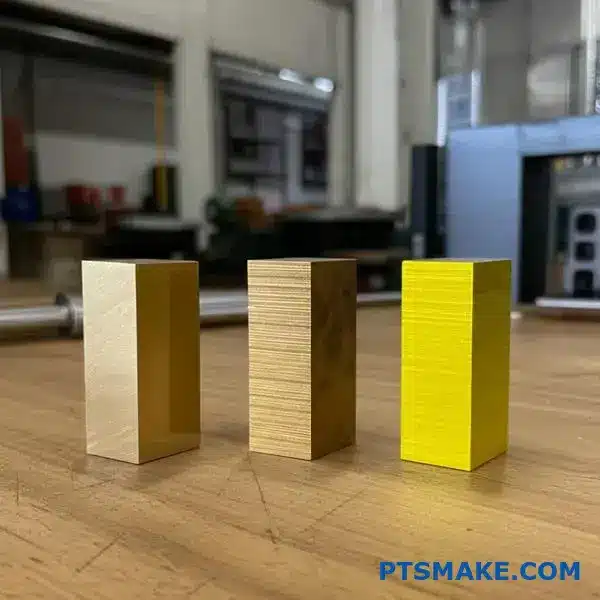

Para padronizar a facilidade com que um material pode ser maquinado, a indústria utiliza um índice de maquinabilidade. Este índice é baseado numa percentagem, com o latão de corte livre C360 a servir de referência a 100%. Uma liga com uma classificação de 70% é 70% tão fácil de maquinar como o C360. Uma classificação mais elevada significa velocidades de corte mais rápidas, maior vida útil da ferramenta e um melhor acabamento superficial, o que frequentemente se traduz num custo mais baixo por peça.

Aqui está uma comparação rápida de algumas ligas de latão comuns com que trabalhamos no PTSMAKE:

| Liga (N.º UNS) | Nome comum | Composição (Aprox. %) | Classificação de maquinabilidade |

|---|---|---|---|

| C26000 | Cartucho de latão | 70% Cu, 30% Zn | 30% |

| C36000 | Latão de corte livre | 61.5% Cu, 35.5% Zn, 3% Pb | 100% |

| C38500 | Bronze arquitetónico | 57% Cu, 40% Zn, 3% Pb | 90% |

| C46400 | Latão Naval | 60% Cu, 39.2% Zn, 0.8% Sn | 30% |

Equilíbrio entre resistência e formabilidade

Existe sempre um compromisso entre a resistência de uma liga e a sua formabilidade (ou ductilidade).

- Latões Alfa (por exemplo, C260): Estes têm um teor de cobre mais elevado (superior a 65%) e uma estrutura cristalina monofásica. São altamente dúcteis e excelentes para processos de trabalho a frio, como estampagem profunda, fiação e dobragem. No entanto, a sua resistência é inferior.

- Latões Alfa-Beta (por exemplo, C360, C385): Com mais zinco, estas ligas têm uma estrutura de duas fases que as torna mais fortes e mais duras, mas menos dúcteis. São ideais para a maquinagem, mas não para a conformação a frio extensiva.

Para um componente como um invólucro de munição, que é formado através de estiramento profundo, o C260 Cartridge Brass é a escolha perfeita. Para um acessório de canalização roscado que requer maquinação extensiva e resistência moderada, o C360 é o padrão da indústria.

Uma comparação prática de ligas de latão comuns

A escolha da liga metálica correta depende frequentemente das exigências específicas da aplicação. Nos nossos projectos na PTSMAKE, orientamos frequentemente os clientes nesta decisão, centrando-nos na função principal da peça.

Para maquinagem a alta velocidade: Latão de corte livre C360

Este é o cavalo de batalha do maquinagem cnc de latão mundo por uma razão. O seu teor de chumbo de 3% confere-lhe uma classificação de maquinabilidade inigualável de 100%. As aparas partem-se de forma limpa, permitindo velocidades de corte elevadas, um desgaste mínimo da ferramenta e excelentes acabamentos de superfície logo à saída da máquina. Isto torna-o extremamente económico para a produção de grandes volumes de peças como fixadores, componentes de válvulas, acessórios e ferragens. Se a sua peça requer geometrias complexas e tolerâncias apertadas criadas através da maquinagem, a C360 é quase sempre o ponto de partida.

Para uma força e resistência à corrosão: Latão Naval C464

Quando uma peça se destina a um ambiente marinho ou altamente corrosivo, o C464 é uma escolha superior. Contém cerca de 1% de estanho, o que inibe significativamente a dezincificação em água salgada. Embora a sua classificação de maquinabilidade seja apenas 30%, a sua maior durabilidade e resistência à corrosão não são negociáveis para aplicações como hardware marítimo, veios de hélice e hastes de válvulas expostas à água do mar. A compensação em velocidades de maquinação mais lentas é justificada pela longevidade da peça.

Para um excelente trabalho a frio: Latão C260 para cartucho

O C260, também conhecido como latão 70/30, tem a melhor ductilidade entre os latões comuns. Não é um bom candidato para maquinagem devido à sua natureza gomosa e baixa classificação de maquinabilidade (30%). Em vez disso, a sua força reside na sua capacidade de ser dobrado, formado e estirado em formas complexas sem rachar. É utilizado em artigos decorativos, candeeiros e, como é famoso, em invólucros de munições, onde o material tem de ser moldado numa forma precisa, mantendo-se durável.

Custo-eficácia: Mais do que apenas o preço do material

Um erro comum é selecionar uma liga metálica apenas com base no seu preço por libra. A verdadeira relação custo-eficácia é uma combinação de custo do material, tempo de maquinação e desempenho do ciclo de vida. O C360 pode ter um custo de material ligeiramente mais elevado do que alguns outros latões, mas a sua incrível maquinabilidade pode reduzir os tempos de ciclo em mais de 50% em comparação com uma liga como o C464. Esta redução do tempo de máquina e do desgaste da ferramenta torna frequentemente a peça final mais económica. Por outro lado, a utilização de uma liga menos dispendiosa mas propensa à corrosão numa aplicação crítica pode levar a falhas prematuras e a substituições dispendiosas, tornando uma liga mais robusta como o C464 a escolha mais económica a longo prazo.

Selecionar a liga de latão certa é um passo crítico que equilibra o desempenho e o custo. A chave é combinar as propriedades da liga - impulsionadas pelo seu teor de cobre, zinco e chumbo - com a utilização final da peça. O C360 destaca-se na maquinagem a alta velocidade, o C464 oferece uma resistência superior à corrosão para aplicações marítimas e o C260 é ideal para peças que requerem uma conformação extensiva. Considerar a maquinabilidade e as necessidades do ciclo de vida, e não apenas o preço do material, garante o resultado mais fiável e económico para a sua maquinagem cnc de latão projeto.

Otimização do design de componentes de latão maquinados por CNC.

Já alguma vez concebeu um componente de latão que parecia perfeito em CAD, mas que causou grandes dores de cabeça e custos excessivos durante a produção? É um cenário frustrantemente comum.

A otimização do design do seu componente de latão consiste em equilibrar os requisitos de desempenho com a capacidade de fabrico. Simplificando a geometria, especificando tolerâncias e acabamentos de superfície práticos e colaborando desde cedo com o seu parceiro de fabrico, pode reduzir significativamente os custos, minimizar o desperdício e melhorar a funcionalidade da peça final.

Os grandes projectos para maquinagem CNC de latão não acontecem por acaso; são o resultado de escolhas intencionais que consideram o processo de fabrico desde o início. É um diálogo entre a visão do designer e as realidades do chão de fábrica. O objetivo é criar uma peça que não seja apenas funcional, mas também eficiente na produção. Esta eficiência traduz-se diretamente em custos mais baixos e prazos de entrega mais rápidos.

Equilíbrio entre tolerâncias e custos

Um dos problemas mais comuns que vemos no PTSMAKE é o excesso de tolerância. Os engenheiros aplicam frequentemente tolerâncias apertadas em toda uma peça, mesmo em caraterísticas não críticas. Embora a precisão seja essencial, o aperto desnecessário aumenta drasticamente o tempo e o custo da maquinagem. Cada tolerância apertada pode exigir ferramentas mais precisas, velocidades de corte mais lentas e passos de inspeção adicionais. A chave é aplicar tolerâncias apertadas apenas onde elas são funcionalmente necessárias. Para superfícies que não sejam de contacto ou caraterísticas não críticas, a utilização de tolerâncias padrão pode reduzir os custos até 25-30% com base nos dados de projectos anteriores. Pergunte sempre a si próprio: "Será que esta caraterística precisa mesmo de ser tão precisa?" A resposta simplificará frequentemente o seu projeto e o seu orçamento.

Acabamento da superfície: Função vs. Estética

O acabamento da superfície é outra área em que a intenção do projeto pode influenciar fortemente o custo. Um acabamento espelhado parece impressionante, mas requer várias passagens de maquinagem fina e, por vezes, processos secundários como o polimento ou a lapidação. Para um componente de latão que será interno e não será visto, um acabamento maquinado padrão (como 125 Ra µin) é muitas vezes perfeitamente adequado. No entanto, para uma peça em que tribológico3 Se as propriedades da superfície forem críticas, como um rolamento ou uma superfície de vedação, um acabamento específico e mais suave não é negociável. O projeto deve especificar claramente diferentes acabamentos de superfície para diferentes áreas da peça com base na sua função.

| Tipo de caraterística | Tolerância recomendada | Acabamento típico da superfície (Ra µin) | Impacto nos custos |

|---|---|---|---|

| Superfícies de acoplamento | ±0,001" (±0,025 mm) | 32 - 63 | Elevado |

| Orifícios de folga | ±0,005" (±0,127 mm) | 125 | Baixa |

| Externo, não funcional | ±0,010" (±0,254 mm) | 125 - 250 | Baixa |

| Vedação de superfícies | ±0,002" (±0,050 mm) | 16 - 32 | Muito elevado |

Simplificar a geometria da peça

A geometria complexa pode ser um desafio, mesmo com máquinas avançadas de 5 eixos. Aqui ficam algumas dicas de geometria para maquinagem CNC de latão:

- Cantos internos: Evitar cantos internos afiados. As ferramentas de corte padrão têm um raio, pelo que a conceção com um raio interno ligeiramente superior ao raio da ferramenta evita a necessidade de processos mais lentos e mais dispendiosos como o EDM.

- Paredes finas: O latão é um metal relativamente macio. Paredes excessivamente finas podem vibrar ou distorcer durante a maquinação, levando a imprecisões. Como regra geral, tente manter a espessura da parede acima de 0,030 polegadas (0,75 mm).

- Bolsos fundos: Quanto mais profundo for o bolso, mais comprida deve ser a ferramenta. As ferramentas mais compridas são menos rígidas, o que pode levar a vibrações e a um mau acabamento da superfície. Uma boa regra geral é manter a profundidade do alojamento a menos de seis vezes o diâmetro da ferramenta.

Para além dos princípios fundamentais da geometria e das tolerâncias, uma otimização eficaz do design implica pensar em todo o ciclo de vida da peça e na sua interação com o processo de fabrico. É aqui que a colaboração precoce com o seu parceiro de fabrico se torna inestimável. Um maquinista pode oferecer informações que nem sempre são óbvias apenas a partir de um modelo CAD.

Integração inteligente de caraterísticas funcionais

A conceção de caraterísticas funcionais tendo em conta a capacidade de fabrico é crucial.

- Fios: Ao conceber roscas, especifique tamanhos padrão sempre que possível. As roscas personalizadas requerem ferramentas especiais, o que aumenta o custo e o tempo de execução. Além disso, providencie uma ranhura de alívio no final do percurso da rosca. Isto dá à ferramenta um local para sair, evitando a quebra da ferramenta e assegurando uma rosca limpa. Para roscas internas, certifique-se de que o furo é efectuado com o diâmetro correto de pré-perfuração e com profundidade suficiente para acomodar o comprimento total da rosca mais uma pequena margem.

- Rebaixos: Os cortes inferiores são possíveis, mas requerem fresas especiais do tipo "pirulito" ou "ranhura em T". Se for necessário um corte inferior, projecte-o com espaço suficiente para a ferramenta entrar e sair. Em alguns projectos anteriores, colaborámos com os clientes para redesenhar uma peça como dois componentes mais simples que são posteriormente montados, eliminando completamente um corte inferior complexo e dispendioso.

Conceção específica do material para latão

O latão é conhecido pela sua excelente maquinabilidade, o que permite velocidades de corte e avanços elevados. O seu design pode tirar partido disso. Uma vez que produz aparas pequenas e manejáveis, caraterísticas como furos profundos e pequenas cavidades são mais fáceis de maquinar em latão do que em materiais viscosos como o alumínio ou o aço inoxidável. No entanto, a sua elevada condutividade térmica significa que o calor pode acumular-se rapidamente. Os projectos que permitem um bom fluxo de líquido de refrigeração são benéficos. Evite ranhuras profundas e estreitas onde as aparas e o calor podem ficar presos.

| Considerações sobre a conceção | Abordagem padrão | Optimizado para maquinação CNC de latão | Benefício |

|---|---|---|---|

| Integração de funcionalidades | Várias peças separadas | Combinar caraterísticas numa única peça | Tempo de montagem reduzido, resistência melhorada |

| Acesso a ferramentas | Caraterísticas internas complexas | Conceção para percursos de ferramenta claros | Maquinação mais rápida, melhor acabamento |

| Rebarbagem | Assumir rebarbação manual | Acrescentar pequenos chanfros em todas as arestas | Custos de pós-processamento mais baixos |

| Porta-peças | Sem caraterísticas específicas | Adicionar separadores temporários ou superfícies planas | Configuração mais segura, maior precisão |

O poder da colaboração precoce

A única dica mais eficaz que posso dar é envolver o seu parceiro de maquinação no início do processo de conceção. Antes de finalizar os seus desenhos, envie-lhes um modelo preliminar. Na PTSMAKE, fornecemos frequentemente feedback de Design for Manufacturability (DFM) que identifica potenciais problemas e sugere pequenas modificações. Uma conversa de 10 minutos pode muitas vezes poupar dias de tempo de maquinação e uma parte significativa do orçamento. Esta abordagem colaborativa garante que o projeto final não é apenas um sucesso teórico, mas um sucesso prático e económico.

A otimização de um desenho para maquinagem CNC de latão é um processo estratégico que traz dividendos significativos. Não se trata de comprometer o desempenho da peça, mas sim de melhorar a sua capacidade de fabrico. Ao concentrar-se em tolerâncias práticas, acabamentos de superfície funcionais e geometria simplificada, pode criar componentes que satisfazem todos os requisitos técnicos de forma eficiente. Lembre-se, a colaboração precoce com o seu parceiro de fabrico é a chave para desbloquear a poupança de custos e garantir que o seu design é um sucesso desde o ecrã CAD até à peça acabada.

Práticas sustentáveis na maquinagem CNC de latão?

Já alguma vez considerou a pegada ambiental por detrás das suas peças de latão de precisão? É fácil concentrarmo-nos no produto final, mas o que dizer dos resíduos e da energia consumida para o criar?

A maquinação CNC de latão sustentável minimiza o impacto ambiental, concentrando-se em estratégias-chave. Isto inclui a reciclagem de cerca de 100% de sucata de latão, a utilização de equipamento energeticamente eficiente e a aplicação de princípios de fabrico lean para reduzir drasticamente o desperdício de material e o consumo de energia.

Compreender a pegada ambiental

Para melhorar verdadeiramente, precisamos primeiro de compreender o impacto. O processo de transformação de um bloco de latão em bruto num componente acabado tem vários pontos de contacto ambientais. Não se trata apenas da parte brilhante no final; trata-se de todo o percurso. Em projectos anteriores da PTSMAKE, analisámos este processo para identificar onde podemos fazer as melhorias mais significativas para os nossos clientes e para o planeta.

Resíduos de materiais: Mais do que apenas restos

Quando se maquina latão, criam-se aparas e limalhas. Este material restante pode, por vezes, representar uma parte significativa da peça de trabalho original. Se não for gerido corretamente, torna-se puro desperdício. Para além da óbvia perda de material, há também a energia e os recursos utilizados para extrair e processar o material virgem em primeiro lugar. Cada grama de latão que poupamos ao aterro é uma vitória. Uma solução completa Avaliação do ciclo de vida4 revelaria o impacto total destes resíduos, desde a extração até à eliminação.

Consumo de energia: O processo que consome muita energia

As máquinas CNC são ferramentas poderosas e necessitam de muita eletricidade para funcionar. O eixo, os servos, as bombas de refrigeração e as unidades de controlo consomem energia. As máquinas mais antigas podem ser particularmente ineficientes, consumindo energia mesmo quando estão inactivas. A pegada energética também inclui a iluminação da fábrica, os sistemas AVAC e os compressores de ar. Reduzir este consumo não é apenas bom para o ambiente; reduz diretamente os custos operacionais.

Líquidos de refrigeração e emissões

Os fluidos de corte, ou refrigerantes, são essenciais para maquinagem cnc de latão. Reduzem o calor, lubrificam a ferramenta de corte e eliminam as aparas. No entanto, os refrigerantes tradicionais à base de petróleo podem ser difíceis de eliminar de forma segura e podem criar névoas no ar. A gestão adequada, a filtragem e uma mudança para alternativas mais ecológicas e de base biológica são cruciais para operações sustentáveis.

Uma simples comparação mostra o caminho a seguir:

| Aspeto | Abordagem tradicional | Abordagem sustentável |

|---|---|---|

| Resíduos de materiais | A sucata é um subproduto | A sucata é um recurso que deve ser totalmente reciclado |

| Utilização de energia | As máquinas funcionam continuamente | Máquinas energeticamente eficientes com funções de paragem em vazio |

| Líquido de refrigeração | Mentalidade de eliminação e substituição | Filtragem, reciclagem e utilização de fluidos de base biológica |

| Processo | Concentrar-se apenas na produção de peças | Foco na eficiência global do processo |

Estratégias acionáveis para a maquinagem verde do latão

Compreender o impacto é o primeiro passo; tomar medidas é o que cria a mudança. A sustentabilidade não é apenas uma palavra da moda; é um conjunto prático de princípios que conduzem a um processo de fabrico mais eficiente, responsável e, frequentemente, mais rentável. Descobrimos que a implementação destas estratégias não só reduz a nossa pegada ambiental como também proporciona um melhor valor.

O Poder da Reciclagem: Rumo ao lixo zero

O latão tem uma vantagem única: é quase infinitamente reciclável sem qualquer degradação da qualidade. Esta propriedade é a pedra angular da sustentabilidade maquinagem cnc de latão. Uma operação com zero resíduos é um objetivo realista. Nas nossas instalações, implementamos um sistema de ciclo fechado. Todas as aparas de latão, limalhas e peças rejeitadas são meticulosamente recolhidas, separadas e enviadas para empresas de reciclagem certificadas. Este material é então derretido e reformulado em novas peças de latão, prontas para serem maquinadas. Este processo utiliza significativamente menos energia - até 80-90% menos - do que a produção de latão a partir de minério de cobre e zinco em bruto.

Investir em tecnologias eficientes do ponto de vista energético

As máquinas CNC modernas são projectadas tendo em conta a eficiência energética. Caraterísticas que antes eram raras estão agora a tornar-se padrão. Estas incluem:

- Espera inteligente: As máquinas desligam automaticamente os componentes não essenciais após um período de inatividade.

- Motores de alta eficiência: Os motores de fuso e servomotores são concebidos para fornecer a máxima potência com o mínimo consumo de energia.

- Travagem regenerativa: Alguns sistemas avançados captam energia durante a desaceleração e devolvem-na à rede eléctrica, à semelhança de um automóvel híbrido.

A atualização para esta tecnologia representa um investimento inicial, mas as poupanças a longo prazo nas contas de energia são substanciais.

Princípios do Lean Manufacturing em ação

A produção enxuta consiste fundamentalmente na eliminação de desperdícios em todas as suas formas - não apenas de material. A aplicação destes princípios a um ambiente de maquinação produz resultados impressionantes.

| Princípio Lean | Aplicação na maquinagem CNC de latão | Benefício ambiental |

|---|---|---|

| 5S (Classificar, ordenar, dar brilho, normalizar, manter) | Um espaço de trabalho organizado evita erros e reduz a necessidade de retrabalho. | Menos peças rejeitadas significam menos desperdício de material e energia. |

| Just-In-Time (JIT) | Os materiais são encomendados e as peças são produzidas apenas quando necessário. | Minimiza a energia para armazenamento e reduz o risco de obsolescência do material. |

| Kaizen (Melhoria Contínua) | Analisamos e optimizamos regularmente os percursos das ferramentas para obter tempos de ciclo mais curtos. | Um menor tempo de funcionamento da máquina traduz-se diretamente num menor consumo de energia por peça. |

Ao aperfeiçoar constantemente os nossos processos, não só melhoramos a eficiência como também reduzimos sistematicamente o nosso impacto ambiental.

Adotar práticas sustentáveis na maquinagem CNC em latão não é apenas uma escolha ética; é uma estratégia empresarial inteligente. Ao compreender os impactos ambientais dos resíduos, da energia e das emissões, podemos implementar soluções eficazes. As principais acções incluem o estabelecimento de um programa de reciclagem robusto para atingir o objetivo de zero desperdícios, o investimento em maquinaria energeticamente eficiente e a adoção de princípios lean. Estas medidas reduzem a nossa pegada ecológica, diminuem os custos operacionais e criam uma operação de fabrico mais resistente e responsável para o futuro.

Gestão de Resíduos e Conformidade Ambiental na Maquinação CNC.

Já se interrogou se os métodos de eliminação de resíduos da sua oficina estão verdadeiramente em conformidade ou se são apenas uma bomba-relógio de potenciais coimas e danos ambientais? A complexidade dos regulamentos pode ser avassaladora.

A gestão eficaz de resíduos na maquinagem CNC envolve a separação de fluxos de resíduos, como aparas de latão e líquidos de refrigeração, o cumprimento de regulamentos como a Lei de Conservação e Recuperação de Recursos (RCRA) da EPA e a utilização de serviços de eliminação certificados para evitar a poluição e garantir a total conformidade ambiental.

Gerir corretamente os resíduos não é apenas uma questão de ser "verde"; é uma necessidade legal e ética. O não cumprimento dos regulamentos ambientais pode levar a graves penalizações financeiras, paragens operacionais e danos na reputação de uma empresa. O cerne da conformidade reside em compreender exatamente com o que se está a lidar e as regras específicas que regem a sua eliminação.

Compreender os principais fluxos de resíduos

Em qualquer loja centrada em maquinagem cnc de latãoNo entanto, encontrará três categorias principais de resíduos, cada uma com o seu próprio conjunto de desafios e requisitos regulamentares.

- Aparas e limalhas de metal: As aparas de latão são o subproduto mais óbvio. Embora o latão em si seja altamente reciclável, pode ser contaminado com fluidos de corte e óleos. Esta contaminação determina a forma como deve ser manuseado e processado.

- Líquidos de refrigeração e lubrificantes usados: Estes fluidos degradam-se com o tempo, acumulando finos de metal, óleos residuais e bactérias. A sua eliminação incorrecta, como, por exemplo, despejá-los num esgoto, é ilegal e catastrófica para o ambiente.

- Panos e absorventes oleosos: Os materiais utilizados para limpar máquinas e peças ficam saturados com óleos e solventes, classificando-os como resíduos perigosos em muitas jurisdições.

O panorama regulamentar

Navegar pelas leis ambientais pode parecer um trabalho a tempo inteiro. Nos Estados Unidos, a Agência de Proteção Ambiental (EPA) estabelece as normas primárias ao abrigo da Lei de Conservação e Recuperação de Recursos (RCRA). No entanto, as regulamentações estaduais e locais podem ser ainda mais rigorosas. O desconhecimento de uma lei local não é uma defesa válida. A chave é a documentação. Cada gota de óleo usado e cada quilo de limalha contaminada deve ser contabilizada desde a sua criação (berço) até à sua eliminação final (sepultura). A não manutenção deste registo em papel é um erro comum e dispendioso. A eliminação incorrecta pode levar à contaminação do solo e das águas subterrâneas, onde os produtos químicos nocivos formam uma mistura tóxica. Lixiviado5 que envenena o ecossistema circundante durante décadas.

| Fluxo de resíduos | Contaminantes primários | Orientação regulamentar comum |

|---|---|---|

| Aparas de latão | Óleos de corte, lubrificantes | Deve estar livre de excesso de líquido antes de ser reciclado |

| Líquidos de refrigeração usados | Óleos indesejáveis, finos metálicos, bactérias | Proibida a eliminação por esgotos; requer tratamento |

| Trapos contaminados | Solventes, óleos | Devem ser armazenados em recipientes selados e rotulados |

| Óleos hidráulicos/lubrificantes | Metais pesados, aditivos | Classificado como resíduo perigoso; requer transportador licenciado |

Para além da simples conformidade, a adoção de estratégias proactivas e inovadoras de gestão de resíduos pode criar um valor significativo. Reduz a responsabilidade a longo prazo, melhora a eficiência operacional e melhora a imagem da marca. As soluções modernas centram-se não só na eliminação, mas também na redução e reutilização, transformando os fluxos de resíduos em potenciais fluxos de receitas. No nosso trabalho com os clientes da PTSMAKE, descobrimos que uma abordagem inovadora aos resíduos revela frequentemente ineficiências ocultas em todo o processo de produção.

Soluções inovadoras de reciclagem e eliminação

O objetivo é ultrapassar a simples mentalidade de eliminação "longe da vista, longe do coração". A tecnologia oferece melhores formas de tratar os resíduos, tanto do ponto de vista ambiental como económico.

Para aparas de latão:

Em vez de vender aparas soltas e húmidas a um sucateiro a um preço baixo, considere investir numa centrifugadora de aparas ou numa prensa de briquetagem. Um centrifugador de aparas utiliza a força centrífuga para recuperar uma elevada percentagem de fluido de corte das aparas. Uma prensa de briquetagem compacta as aparas secas em discos densos. De acordo com a nossa experiência, os sucateiros pagam um prémio por estes briquetes porque são mais fáceis de transportar e fundir, e o líquido de refrigeração recuperado pode ser filtrado e reutilizado, reduzindo significativamente os custos de aquisição de novo líquido.

Para líquidos de refrigeração e lubrificantes:

Os sistemas de reciclagem de líquido de refrigeração tornaram-se cada vez mais acessíveis. Tecnologias como escumadeiras de óleo, centrífugas e coalescentes podem prolongar drasticamente a vida útil dos seus fluidos de corte. Ao remover continuamente os contaminantes, mantém o desempenho do líquido de refrigeração, reduz a frequência das limpezas completas da máquina e minimiza o volume de fluido residual que requer uma eliminação dispendiosa. Algumas lojas com que trabalhámos reduziram o volume de resíduos de líquido de refrigeração em mais de 70% com estes sistemas.

Escolher alternativas ecológicas

A melhor forma de gerir os resíduos é, antes de mais, não os criar. O mercado de fluidos de maquinagem ecológicos amadureceu, oferecendo opções de elevado desempenho que são menos prejudiciais para o ambiente e para os seus funcionários.

| Tipo de fluido | Caraterísticas de desempenho | Impacto ambiental |

|---|---|---|

| À base de petróleo | Elevada lubricidade, estável | Elevada; não renovável, a eliminação é perigosa |

| Semi-sintético | Bom equilíbrio entre refrigeração e lubrificação | Moderado; contém petróleo |

| Totalmente sintético | Excelente arrefecimento, longa duração | Baixo; opções biodegradáveis disponíveis |

| À base de vegetais (éster) | Excelente lubricidade, biodegradável | Muito baixo; renovável, elevada segurança do operador |

Mudar para um fluido de corte biodegradável e de base vegetal, por exemplo, pode simplificar a eliminação e reduzir os riscos para a saúde associados às névoas de óleo na oficina. Embora o preço de compra inicial possa ser ligeiramente mais elevado, o custo total de propriedade é frequentemente inferior quando se tem em conta a redução das taxas de eliminação e um ambiente de trabalho mais seguro.

Navegar pela gestão de resíduos na maquinagem CNC requer a compreensão das obrigações legais e das soluções práticas disponíveis. Ao identificar corretamente os fluxos de resíduos, aderindo a regulamentos como o RCRA e acompanhando a eliminação, evita multas e danos ambientais. Além disso, a adoção de tecnologias inovadoras para a reciclagem de aparas de latão e líquidos de refrigeração, juntamente com a escolha de alternativas de fluidos ecológicos, não só garante a conformidade como também aumenta a eficiência operacional e a rentabilidade. Trata-se de um passo estratégico para um processo de fabrico mais sustentável e responsável.

Técnicas de garantia de qualidade e de inspeção de peças CNC em latão?

Já se preocupou com o facto de um único componente de latão fora das especificações poder fazer descarrilar todo o calendário do seu projeto? Como é que garante que cada peça corresponde perfeitamente ao seu projeto, sempre?

As técnicas de inspeção modernas, como as máquinas de medição por coordenadas (CMMs) e os scanners ópticos, combinadas com uma rastreabilidade e documentação rigorosas, são fundamentais para garantir a precisão dimensional, a integridade da superfície e a qualidade geral das peças maquinadas CNC em latão, assegurando que cumprem as normas mais rigorosas da indústria.

Métodos de inspeção modernos para uma precisão sem compromissos

A obtenção de tolerâncias apertadas em peças de latão requer mais do que apenas maquinação especializada; requer verificação utilizando equipamento de metrologia avançado. As ferramentas tradicionais como paquímetros e micrómetros têm o seu lugar, mas para geometrias complexas e requisitos de alta precisão, simplesmente não são suficientes. A moderna tecnologia de inspeção elimina as suposições e fornece dados objectivos e repetíveis. Na PTSMAKE, integramos estas ferramentas diretamente no nosso fluxo de trabalho de qualidade para validar todas as caraterísticas críticas das peças que produzimos.

Máquina de medição por coordenadas (CMM)

A CMM é a pedra angular da garantia de qualidade moderna no fabrico de precisão. Utiliza uma sonda altamente sensível para tocar em vários pontos da superfície de uma peça, criando um mapa 3D da sua geometria. Estes dados são depois comparados diretamente com o modelo CAD original. Para projectos complexos de maquinação CNC em latão com caraterísticas intrincadas e indicações rigorosas de Dimensionamento Geométrico e Tolerância (GD&T), uma CMM não é negociável. Pode medir com exatidão caraterísticas que são impossíveis de verificar com ferramentas manuais, tais como a posição real, a planicidade e as tolerâncias de perfil. Na nossa experiência com clientes dos sectores automóvel e aeroespacial, os relatórios da CMM são muitas vezes uma entrega obrigatória, fornecendo uma prova inegável de conformidade.

Medição ótica e sem contacto

Para determinadas aplicações, especialmente produções de grande volume ou peças com superfícies delicadas, a medição sem contacto é ideal. Os sistemas de medição ótica, como os sistemas de visão e os scanners a laser, captam milhões de pontos de dados em segundos sem tocar fisicamente no componente. Isto é particularmente útil para peças de latão, uma vez que evita qualquer risco de riscar ou danificar a superfície acabada. Estes sistemas são excelentes na verificação de perfis 2D, na verificação de várias caraterísticas em simultâneo e na realização de inspecções rápidas do primeiro artigo. Proporcionam uma visão abrangente da superfície da peça, detectando desvios que poderiam passar despercebidos por métodos baseados no toque. Esta velocidade e precisão ajudam-nos a manter o controlo do processo durante a produção, garantindo a consistência da primeira à última peça. Utilizamos uma combinação destes métodos, incluindo ferramentas especializadas para análise de superfícies como Profilometria6para obter uma imagem completa da qualidade de uma peça.

A espinha dorsal da qualidade: Rastreabilidade e documentação

As ferramentas de inspeção dizem-nos se uma peça é boa ou má, mas um sistema de qualidade robusto diz-nos porquê. É aqui que a rastreabilidade e a documentação se tornam críticas. Fornecem um historial completo de cada peça, criando um processo de fabrico transparente e responsável. Não se trata apenas de criar papelada; trata-se de criar um sistema de confiança e controlo que evita que os defeitos cheguem ao cliente. Para qualquer projeto sério de maquinagem CNC de latão, a falta de documentação é uma falha no controlo da qualidade.

O papel indispensável da rastreabilidade

Rastreabilidade significa ter a capacidade de seguir todos os aspectos do percurso de uma peça. Isto começa com a própria matéria-prima. Documentamos o lote de calor e o fornecedor da liga de latão específica utilizada para as suas peças, garantindo que as propriedades do material cumprem as suas especificações. A partir daí, controlamos a máquina utilizada, quem foi o operador, a data de produção e os resultados de cada inspeção. Porque é que isto é tão importante? Imagine que um componente crítico falha no terreno. Com a rastreabilidade total, podemos identificar instantaneamente o lote de produção exato, investigar a causa principal - quer se trate de um problema de material ou de um desvio do processo - e isolar quaisquer outras peças potencialmente afectadas. Esta capacidade é essencial para a mitigação de riscos, especialmente em indústrias regulamentadas.

Documentação: A sua prova de qualidade

Uma documentação clara e consistente é a base de um sistema de gestão da qualidade fiável. Garante que as especificações são compreendidas e seguidas em todas as fases. Também fornece ao cliente uma prova tangível de que as suas peças foram fabricadas e verificadas corretamente.

| Tipo de documento | Objetivo |

|---|---|

| Certificado de material | Verifica as propriedades químicas e mecânicas da liga de latão em bruto. |

| Inspeção do primeiro artigo (FAI) | Um relatório pormenorizado que confirma que a primeira peça produzida cumpre todas as especificações. |

| Folha de inspeção em curso | Regista as medições efectuadas durante a produção para controlar a coerência. |

| Relatório de inspeção final | Fornece um resumo de todos os controlos dimensionais e visuais finais antes da expedição. |

| Certificado de Conformidade (CoC) | Uma declaração formal de que as peças cumprem todas as normas do cliente e da indústria. |

Este conjunto de documentos cria um registo de qualidade abrangente para cada encomenda. No nosso trabalho no PTSMAKE, descobrimos que o fornecimento de documentação clara e completa cria confiança a longo prazo, pois dá aos nossos parceiros total confiança nos componentes que recebem.

Em resumo, a obtenção de uma qualidade superior em peças CNC em latão assenta numa abordagem dupla. As ferramentas de inspeção avançadas, como as máquinas de medição por coordenadas e os scanners ópticos, fornecem os dados concretos para verificar a precisão dimensional e a integridade da superfície. Simultaneamente, um sistema disciplinado de rastreabilidade e documentação abrangente cria um processo transparente e responsável. Esta combinação garante que cada peça não só cumpre as especificações do projeto, como também é apoiada por um registo completo do seu percurso de fabrico, proporcionando uma verdadeira paz de espírito.

Produção em escala: Da prototipagem à maquinagem CNC de latão de grande volume?

Já alguma vez aperfeiçoou um protótipo em latão, mas descobriu que passar à produção é como começar do zero? Os custos, as tolerâncias e a logística tornam-se subitamente desafios imensos.

A expansão da maquinagem CNC de latão de um único protótipo para uma produção de grande volume requer uma mudança fundamental na estratégia. Esta transição depende da seleção do equipamento automatizado adequado, da otimização de cada passo do fluxo de trabalho e da implementação de um planeamento rigoroso da produção para garantir consistência e eficiência à escala.

Passar de uma única peça perfeita para milhares de peças idênticas é onde começa a verdadeira engenharia. A máquina que criou o seu protótipo, provavelmente uma fresadora ou um centro de torneamento CNC padrão, muitas vezes não é a ferramenta certa para a produção em massa. Foi construída para a versatilidade, não para a velocidade em volume. Aumentar a escala com sucesso significa repensar todo o processo de fabrico, começando pelo próprio hardware. Na PTSMAKE, orientamos os nossos parceiros através desta transição, assegurando que a abordagem escolhida se alinha com os seus objectivos de volume, complexidade e custo.

Escolher a maquinaria correta para a balança

O segredo é adequar a máquina ao trabalho. Para peças de latão de grande volume, o equipamento especializado oferece imensas vantagens em termos de velocidade e custo por peça.

Máquinas de parafusos suíças

Estas máquinas são ideais para peças de latão pequenas, complexas e finas. Funcionam alimentando o material em barra através de um casquilho guia, maquinando a peça junto ao ponto de apoio. Isto minimiza a deflexão e permite tolerâncias incrivelmente apertadas em peças longas. Para componentes como conectores, pinos e eixos, uma máquina suíça pode muitas vezes completar a peça numa única operação.

Tornos multibrocas

Quando a velocidade bruta é o objetivo para geometrias de peças mais simples, as máquinas multi-fuso são as campeãs. Têm vários fusos (normalmente 6 ou 8) que maquinam várias peças em simultâneo. À medida que o tambor indexa, cada fuso efectua uma operação diferente. Este processamento paralelo reduz drasticamente os tempos de ciclo para encomendas de grande volume.

Integração da automatização e do fluxo de trabalho

Para além da máquina principal, o dimensionamento envolve a integração da automatização. Isto inclui alimentadores de barras, apanhadores de peças e braços robóticos que movem as peças entre estações. Um fluxo de trabalho bem concebido minimiza o manuseamento manual, reduz a possibilidade de erros e mantém as máquinas a funcionar continuamente. Muitas vezes, configuramos linhas de produção usando um Fabrico de células7 em que uma sequência de máquinas é agrupada para produzir uma família de peças, reduzindo o tempo de trânsito e melhorando o fluxo global. Esta é uma parte essencial de uma maquinagem cnc de latão à escala.

| Tipo de máquina | Melhor para | Volume | Tempo de ciclo |

|---|---|---|---|

| Centro de torneamento/fresagem CNC | Prototipagem, baixo volume | Baixo-Médio | Elevado |

| Máquina de parafusos suíça | Peças pequenas e complexas | Médio-Alto | Médio |

| Torno multifuso | Peças simples e de grande volume | Muito elevado | Baixa |

Uma vez instalado o equipamento adequado, a atenção passa a centrar-se no planeamento e na execução. Uma máquina só é tão eficiente quanto o processo que a alimenta. A produção de grandes volumes é um jogo de consistência, em que pequenas e repetidas ineficiências podem rapidamente resultar em custos e atrasos significativos. É aqui que um planeamento meticuloso e a resolução de potenciais desafios se tornam críticos.

Planeamento estratégico da produção

O planeamento eficaz é a espinha dorsal de qualquer operação de fabrico de grande volume bem sucedida. Não se trata apenas de programar o tempo de máquina; trata-se de criar um sistema robusto que antecipe e mitigue potenciais problemas.

Gestão de materiais e ferramentas

No caso do latão, a consistência do material é fundamental. Quando aumentamos a escala, estabelecemos relações com fornecedores de confiança para obter grandes lotes de latão com composições químicas certificadas. Isto assegura uma maquinabilidade previsível desde a primeira peça até à última. A estratégia de ferramentas também muda. Em vez de utilizarmos uma ferramenta até esta se partir, utilizamos sistemas de monitorização da vida útil da ferramenta. Com base nos nossos testes, podemos prever quando uma ferramenta começará a desgastar-se e programar alterações durante o tempo de inatividade planeado, evitando que peças fora de especificação e ferramentas partidas interrompam a produção.

Controlo de qualidade à escala

Inspecionar todas as caraterísticas de cada peça é impossível na produção de grandes volumes. Em vez disso, implementamos o Controlo Estatístico do Processo (SPC). Ao recolher amostras sistemáticas e medir as principais caraterísticas, podemos monitorizar o processo em tempo real. Se virmos uma tendência de uma dimensão a aproximar-se de um limite de tolerância, podemos intervir e ajustar o processo antes que sejam produzidas peças defeituosas. Os sistemas automatizados, como as máquinas de medição por coordenadas (CMMs) e as sondas em processo, são integrados no fluxo de trabalho para uma verificação eficiente e fiável.

Superar os desafios comuns de escalonamento

A transição para um volume elevado introduz obstáculos únicos que não estão presentes na criação de protótipos. Eis como os abordamos nos nossos projectos.

| Desafio | A nossa solução no PTSMAKE |

|---|---|

| Manutenção de tolerâncias apertadas | Implementar SPC e aferição automatizada durante o processo para monitorizar e controlar as variáveis do processo em tempo real. |

| Gestão da evacuação de chips | Utilize sistemas de refrigeração de alta pressão e percursos de ferramenta optimizados concebidos especificamente para a maquinagem contínua de latão para evitar a acumulação de aparas. |

| Deslocação dos custos | Conduzir análises de Design for Manufacturability (DFM) desde o início e otimizar continuamente os tempos de ciclo em microssegundos. |

| Garantir a estabilidade do processo | Normalize as configurações, documente todos os parâmetros do processo e efectue uma manutenção regular da máquina para garantir um desempenho repetível. |

Passar com sucesso de um protótipo para a maquinação CNC de latão de grande volume é um processo complexo, mas gerível. Exige que se passe de uma mentalidade pontual para uma abordagem baseada em sistemas. A transição depende da seleção de equipamento especializado e automatizado, como máquinas de parafuso suíças ou tornos multifusos. Igualmente cruciais são os fluxos de trabalho optimizados, o planeamento meticuloso da produção de materiais e ferramentas e a implementação de sistemas de controlo de qualidade robustos, como o SPC, para ultrapassar os desafios de consistência, custo e eficiência à escala.

Estratégias de otimização de custos em projectos de maquinação CNC de latão.

Tem dificuldade em equilibrar o orçamento do seu projeto, mantendo os padrões de qualidade das suas peças de latão? Os custos inesperados fazem frequentemente descarrilar o seu planeamento financeiro para a maquinagem CNC em latão?

A otimização dos custos da maquinagem CNC em latão envolve a utilização inteligente do material, a redução dos tempos de preparação através do design para fabrico (DFM), o aproveitamento da produção em lote e a seleção do fornecedor certo. A excelente maquinabilidade do latão oferece, por inerência, uma vantagem de custo significativa em relação a outros metais, permitindo tempos de ciclo mais rápidos e menor desgaste da ferramenta.

Para controlar eficazmente os custos, temos de começar pelo próprio material. O latão possui uma combinação única de propriedades que o tornam inerentemente económico para maquinação CNC, em comparação com muitos aços ou aços inoxidáveis. A sua maquinabilidade é o principal fator de poupança de custos.

Tirar partido da maquinabilidade natural do latão

O latão permite velocidades de corte e taxas de avanço significativamente mais elevadas. Nos nossos testes, a maquinagem de uma liga de latão comum como o C360 pode ser até cinco vezes mais rápida do que a maquinagem de aços duros. Esta velocidade traduz-se diretamente em tempos de ciclo mais curtos por peça, o que reduz o tempo de máquina e os custos de mão de obra. Além disso, a natureza de maquinagem livre do latão produz aparas pequenas e manejáveis e provoca menos desgaste nas ferramentas de corte. Isto prolonga a vida útil da ferramenta, reduz a frequência das mudanças de ferramenta e minimiza o risco de quebra da ferramenta, que são todos custos ocultos que se podem acumular rapidamente. Um menor desgaste da ferramenta também significa uma qualidade de peça mais consistente ao longo de um ciclo de produção, evitando retrabalho dispendioso.

Estratégias inteligentes de utilização de materiais

A forma como se gere a matéria-prima é outra área crítica para a otimização. Material desperdiçado é dinheiro desperdiçado.

Fornecimento de formas de rede próxima

Em vez de começar com um grande bloco de material de tamanho padrão, considere a possibilidade de obter material que já esteja próximo das dimensões da peça final. A utilização de perfis extrudidos ou barras de tamanho personalizado minimiza a quantidade de material que tem de ser maquinado. Isto não só reduz os custos de material como também encurta o tempo de maquinação, criando uma dupla vantagem em termos de custos. Em projectos anteriores no PTSMAKE, ajudámos os clientes a reduzir o desperdício de material em mais de 30%, simplesmente mudando para material de forma quase líquida.

Maximizar o valor da sucata

O latão tem um excelente valor de reciclagem. As aparas e o material de sucata do seu maquinagem cnc de latão pode ser recolhido e vendido. Embora não cubra o custo inicial do material, proporciona um desconto que pode ser incluído no orçamento total do projeto. Uma loja bem organizada terá um sistema de separação da sucata de latão para maximizar o seu valor de revenda. A elevada densidade e procura de latão tornam a sua sucata mais valiosa do que a de muitos outros metais comuns.

Minimização dos tempos de preparação com DFM

O Design for Manufacturability (DFM) é um processo de colaboração em que analisamos o design de uma peça para encontrar formas de a tornar mais fácil e mais barata de produzir. As configurações complexas são um dos principais factores de custo em qualquer projeto CNC.

| Considerações sobre DFM | Impacto no custo de instalação | Exemplo |

|---|---|---|

| Normalizar caraterísticas | Reduz as trocas de ferramentas | Utilizar o mesmo diâmetro de furo ou tamanho de rosca em toda a peça. |

| Simplificar a geometria | Permite uma configuração única | Redesenhar uma curva complexa numa série de raios mais simples. |

| Tolerâncias acessíveis | Facilita as necessidades de fixação | Evitar tolerâncias demasiado apertadas em caraterísticas não críticas. |

| Reduzir o manuseamento de peças | Minimiza a entrada do operador | As caraterísticas do projeto devem ser maquinadas de um lado, se possível. |

Ao simplificar os desenhos e normalizar as caraterísticas, podemos frequentemente reduzir o número de mudanças de ferramentas necessárias e até maquinar uma peça numa única operação de fixação. Isto reduz drasticamente o tempo de preparação não produtivo, um fator comum que leva a imperfeições de superfície como irritante8 quando os percursos da ferramenta não estão optimizados.

Para além dos aspectos técnicos do design e do material, a sua estratégia de produção e a escolha do parceiro desempenham um papel igualmente importante na otimização dos custos. Um orçamento baixo por peça nem sempre se traduz no custo total mais baixo.

O poder da produção em lote

As economias de escala são muito reais na maquinação CNC. A configuração inicial - que inclui a programação da máquina CNC, a preparação de ferramentas e a criação de acessórios - é um custo fixo. Quer produza 10 peças ou 1.000 peças, este investimento inicial de tempo e recursos permanece praticamente o mesmo.

Amortização dos custos de instalação

Quando se executa um lote maior, esse custo fixo de preparação é distribuído por mais unidades. Isto reduz significativamente o custo por peça individual. Para maquinagem cnc de latão Nos projectos em que os tempos de ciclo já são rápidos, o custo de preparação pode representar uma parte substancial do preço total para pequenas séries. Aumentar a quantidade é uma das formas mais eficazes de reduzir o preço unitário.

| Quantidade de produção | Custo de configuração por peça (ilustrativo) |

|---|---|

| 50 unidades | Elevado |

| 500 unidades | Médio |

| 5.000 unidades | Baixa |

Compra optimizada de materiais

Tal como a produção por lotes reduz os custos de maquinagem, também ajuda nos custos dos materiais. Os fornecedores oferecem quase sempre melhores preços para compras de material a granel. Encomendar material para uma tiragem de 1000 peças garantirá um preço por libra ou por pé muito melhor do que encomendar para uma tiragem de 50. Transferimos estas poupanças diretamente para os nossos clientes, aumentando ainda mais a relação custo-eficácia de volumes de produção maiores.

Selecionar o parceiro de fabrico certo

A escolha de um fornecedor é talvez a estratégia de otimização de custos a longo prazo mais importante. Uma abordagem de parceria produz resultados muito melhores do que uma abordagem puramente transacional.

Ver para além do preço por peça

A cotação mais barata nem sempre é o melhor valor. Um fornecedor que não se preocupa com a qualidade pode entregar peças com qualidade inconsistente, levando a problemas de montagem dispendiosos, falhas no terreno ou à necessidade de uma repetição completa. Considere o custo total de propriedade, que inclui o risco de atrasos, despesas gerais de comunicação e o custo da má qualidade. Na PTSMAKE, concentramo-nos na confiança e na fiabilidade a longo prazo, assegurando que tudo corre bem à primeira.

Especialização em maquinagem CNC de latão

Um parceiro com grande experiência em latão conhece as nuances das diferentes ligas. Pode recomendar a melhor liga para a sua aplicação, equilibrando o custo com os requisitos de desempenho, como a resistência à corrosão ou a força. Conhecem os avanços, as velocidades e as ferramentas ideais a utilizar, garantindo eficiência e um acabamento superficial de alta qualidade. Este conhecimento especializado evita tentativas e erros dispendiosos e garante que o seu projeto corre bem desde o início.

A gestão eficaz dos custos na maquinação CNC de latão depende de uma abordagem multifacetada. Tirando partido da maquinabilidade superior do latão, implementando princípios DFM inteligentes, optimizando a utilização de materiais e planeando a produção em lotes, é possível reduzir significativamente as despesas. Em última análise, a escolha de um parceiro de fabrico experiente, como a PTSMAKE, que compreenda estas nuances, é crucial para alcançar uma eficiência de custos sem sacrificar a elevada qualidade que o seu projeto exige. Trata-se de uma estratégia holística, e não apenas de cortar custos num orçamento.

Estudos de casos: Projectos bem sucedidos de maquinação CNC em latão.

Já alguma vez enfrentou atrasos em projectos porque os seus componentes de latão maquinado não cumpriram especificações críticas? Esta frustração pode fazer descarrilar os prazos e inflacionar os orçamentos, lançando dúvidas sobre toda a estratégia de produção.

Os projectos bem sucedidos de maquinação CNC de latão demonstram consistentemente que a superação de desafios na seleção de materiais, otimização de processos e controlo de qualidade conduz a melhorias significativas. Estes estudos de caso mostram como as soluções direcionadas podem reduzir os prazos de entrega, minimizar o desperdício e melhorar o desempenho do produto final.

A teoria é uma coisa, mas a aplicação no mundo real é onde realmente vemos o valor de um plano de fabrico bem executado. No nosso trabalho na PTSMAKE, estabelecemos parcerias com clientes para resolver desafios complexos na maquinagem de latão. Estes exemplos não se referem apenas ao sucesso; referem-se aos problemas específicos que enfrentámos e às medidas práticas que tomámos para alcançar resultados mensuráveis. Destacam a forma como uma abordagem estratégica pode transformar um potencial estrangulamento da produção num sucesso optimizado.

Estudo de caso 1: Conectores de fluido de alta pressão para o sector automóvel

Um cliente do sector automóvel necessitava de uma produção de grande volume de conectores de fluidos em latão personalizados. As peças tinham de suportar pressões elevadas e flutuações extremas de temperatura sem fugas.

O desafio: Integridade do material e tempo de ciclo

O desafio inicial era duplo. Em primeiro lugar, o fornecedor anterior registava uma elevada taxa de refugo devido à formação de microfissuras durante o processo de roscagem. Em segundo lugar, o seu tempo de ciclo por peça era demasiado longo, o que dificultava o cumprimento do calendário de produção e dos objectivos de custo do cliente. A pressão era grande para encontrar uma solução que garantisse a integridade da peça e, ao mesmo tempo, melhorasse a eficiência da maquinagem cnc de latão processo.

A nossa solução e implementação

Abordámos esta questão analisando todo o processo, desde a matéria-prima até à inspeção final.

- Otimização da liga: Depois de colaborar com a equipa de engenharia do nosso cliente, recomendámos a mudança de uma liga de latão padrão para o latão de corte livre C360. Esta liga oferece uma maquinabilidade superior, o que reduz a tensão no material durante o corte.

- Ajuste de ferramentas e parâmetros: Implementámos machos especializados de formação de roscas em vez de machos de corte. Este método forma as roscas deslocando o material em vez de o cortar, o que evita a criação de pontos de tensão que poderiam levar a endurecimento por trabalho9 e microfissuras.

- Automatização de processos: Integrámos um sistema robótico de carga/descarga no torno CNC, permitindo um funcionamento contínuo, 24 horas por dia, 7 dias por semana. Isto reduziu drasticamente a intervenção manual e o tempo de inatividade.

O resultado alcançado

Os resultados dos nossos testes e implementação em colaboração foram imediatos e impactantes. A nova abordagem não só resolveu os problemas de qualidade, como também proporcionou ganhos de eficiência significativos.

| Métrica | Antes de PTSMAKE | Após PTSMAKE | Melhoria |

|---|---|---|---|

| Taxa de sucata | 12% | < 0,5% | 95.8% Redução |

| Tempo de ciclo por peça | 75 segundos | 48 segundos | 36% Redução |

| Desempenho da peça | Cumpriu as especificações mínimas | Excedeu os ensaios de pressão de rutura em 20% | Segurança reforçada |

Este projeto mostra como uma combinação de ciência dos materiais e inovação de processos pode produzir componentes de latão de qualidade superior.

A resolução de um problema revela frequentemente oportunidades de melhorias mais alargadas. O sucesso no sector automóvel reforçou a nossa convicção de que um mergulho profundo nas especificidades de uma aplicação é sempre o melhor ponto de partida. Outro projeto, desta vez no espaço da eletrónica de consumo, apresentou um conjunto de desafios completamente diferente que exigia uma atenção especial à estética e à precisão numa microescala. Obrigou-nos a aperfeiçoar as nossas técnicas para obter acabamentos de superfície impecáveis, mantendo tolerâncias incrivelmente apertadas.

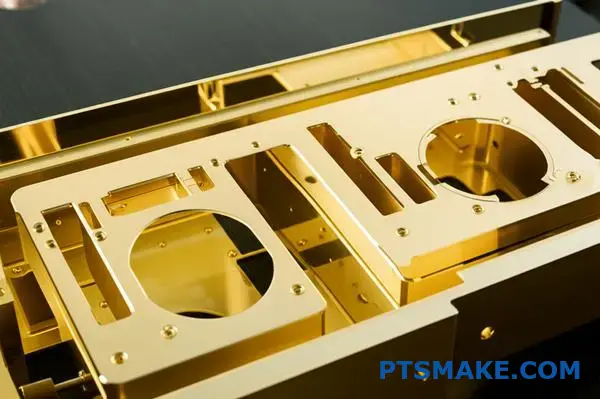

Estudo de caso 2: Caixas intrincadas para equipamento áudio topo de gama

Um fabricante de equipamento áudio de alta qualidade abordou-nos para produzir uma série de caixas de latão para a sua nova linha de amplificadores. Os principais requisitos eram um acabamento de superfície impecável e altamente polido e uma precisão dimensional absoluta para garantir um encaixe perfeito com outros componentes.

O desafio: Estética e precisão

O latão é bonito mas não perdoa. A principal dificuldade foi a eliminação de todas as marcas de ferramentas e defeitos de superfície durante o próprio processo de maquinagem, uma vez que o polimento após a maquinagem era moroso e poderia comprometer as arestas vivas do design. A geometria interna também era complexa, exigindo tolerâncias apertadas para a montagem de placas electrónicas. O sucesso deste maquinagem cnc de latão O projeto dependia da obtenção de uma perfeição estética diretamente da máquina.

A nossa solução e implementação

A nossa estratégia centrou-se na precisão desde o primeiro passo.

- Programação CAM: Desenvolvemos percursos de ferramentas personalizados utilizando técnicas de maquinagem de alta velocidade (HSM). Isto envolveu a utilização de passos mais pequenos e taxas de avanço mais elevadas, o que minimiza a pressão e o calor da ferramenta, resultando numa superfície muito mais suave.

- Ferramentas especializadas: Investimos em fresas de topo com revestimento de diamante especificamente para as passagens finais de acabamento. Embora mais caras, estas ferramentas produzem um acabamento espelhado que é quase impossível de obter com ferramentas de carboneto normais.

- Inspeção na máquina: Foi utilizado um apalpador Renishaw para efetuar medições de caraterísticas críticas durante o processo. Isto permitiu ajustes automáticos do desvio da ferramenta, compensando qualquer desgaste menor da ferramenta em tempo real e garantindo que cada peça fosse idêntica.

O resultado alcançado

A abordagem meticulosa deu frutos, apresentando resultados que encantaram o cliente e simplificaram o seu processo de montagem. As caixas não eram apenas bonitas, mas também funcionalmente perfeitas.

| Métrica | Fornecedor anterior | Solução PTSMAKE | Melhoria |

|---|---|---|---|

| Taxa de rejeição (Estética) | 8% | < 1% | 87,5% Redução |

| Tempo de polimento manual | 15 mins/parte | 2 mins/parte | 86,7% Redução |

| Problemas de ajuste da montagem | 3% | 0% | 100% Eliminação |

Este caso ilustra que, com a tecnologia e os conhecimentos adequados, até os requisitos estéticos mais exigentes podem ser satisfeitos de forma eficiente através de técnicas avançadas de maquinagem de latão.

Estes exemplos reais de projectos PTSMAKE mostram que uma maquinação CNC de latão bem sucedida é mais do que apenas cortar metal. Envolve uma estratégia holística, que aborda tudo, desde a escolha do material à programação avançada e ao controlo de qualidade durante o processo. Ao enfrentar desafios específicos como a integridade do material ou a perfeição estética com soluções direcionadas, fornecemos consistentemente peças que não só satisfazem como excedem as expectativas, levando a melhorias tangíveis no tempo de execução, custo e desempenho geral do produto para os nossos clientes.

Desbloquear soluções superiores de maquinagem CNC em latão com PTSMAKE

Pronto para elevar seus projetos com usinagem CNC de latão de alta precisão? Entre em contato com a PTSMAKE hoje para obter uma cotação rápida e personalizada. Confie em nossa experiência para fornecer qualidade consistente, seleção de material ideal e produção escalonável - sem problemas, do protótipo ao volume. Faça parceria conosco para obter confiabilidade e resultados que você pode medir.

Compreender como selecionar a liga de latão correta para evitar esta forma comum de falha do material. ↩

Clique para compreender como este processo de corrosão afecta o latão e como selecionar as ligas para o evitar. ↩

Compreender como a fricção e o desgaste influenciam a durabilidade e o desempenho dos seus componentes de latão. ↩

Compreender como este quadro avalia o impacto ambiental de um produto do princípio ao fim. ↩

Compreender os graves riscos ambientais associados à eliminação incorrecta de fluidos residuais através da exploração deste termo. ↩

Saiba como esta técnica de medição de superfícies afecta diretamente o desempenho e a funcionalidade da sua peça. ↩

Saiba como este esquema de produção pode reduzir drasticamente os prazos de entrega e melhorar a qualidade das suas peças. ↩

Compreenda como a prevenção deste mecanismo de desgaste específico pode prolongar a vida útil da ferramenta e melhorar o acabamento da superfície da sua peça. ↩

Saiba como esta propriedade do material pode afetar a durabilidade e o processo de maquinagem da sua peça de latão. ↩