Encontrar o acabamento de superfície correto para as suas peças CNC de precisão pode ser decisivo para o desempenho do seu produto e para a sua atração no mercado. Muitos engenheiros debatem-se com acabamentos que se desgastam rapidamente, perdem o seu atrativo estético ou falham em condições exigentes.

A niquelagem negra é um processo de revestimento eletroquímico que deposita uma liga de níquel-fósforo escura e duradoura nas superfícies metálicas, proporcionando uma resistência superior ao desgaste, proteção contra a corrosão e uma estética de primeira qualidade em comparação com os acabamentos normais.

Depois de trabalhar com várias soluções de revestimento no PTSMAKE, vi como a escolha correta do acabamento tem impacto em tudo, desde a durabilidade do produto à perceção da marca. Este guia abrange os detalhes técnicos, as estratégias de aplicação e os dados de desempenho do mundo real de que necessita para determinar se a niquelagem negra se adequa ao seu próximo projeto.

A verdade sobre a niquelagem negra no fabrico de precisão

A niquelagem preta oferece mais do que apenas uma cor. É um acabamento especializado que proporciona um aspeto preto elegante e decorativo.

Também melhora a resistência à corrosão. Isto torna-o uma escolha de topo no fabrico de precisão para aplicações exigentes.

Os engenheiros selecionam frequentemente este acabamento em níquel preto para componentes electrónicos e hardware de alta qualidade. Combina eficazmente a estética com a função. Vemos a sua utilização onde o aspeto e a durabilidade são essenciais.

A ciência por detrás do acabamento

Ao contrário de uma simples tinta, o revestimento de níquel preto é uma liga. É composta por compostos de níquel, zinco e enxofre. Estes elementos são co-depositados na superfície de uma peça. Este processo cria o seu aspeto escuro e brilhante caraterístico.

A proporção específica destes metais determina a cor final. A tonalidade pode variar entre o cinzento claro e um preto profundo e não refletor. Este nível de controlo é crucial para aplicações de precisão em que a consistência é fundamental.

Níquel preto vs. outros acabamentos

É fácil confundir niquelagem preta com outros acabamentos escuros. No entanto, são fundamentalmente diferentes. O óxido preto, por exemplo, é um revestimento de conversão. Altera quimicamente a superfície do próprio metal de base.

O cromo preto oferece uma dureza superior, mas muitas vezes a um custo mais elevado. Na PTSMAKE, orientamos os clientes para a melhor escolha para o seu projeto. Utilizando o técnicas de galvanização de precisão é vital para obter resultados consistentes. O processo baseia-se no controlo eletrodeposição1. Isto garante uma espessura uniforme e uma aderência correta.

Eis uma comparação rápida baseada nos nossos testes internos.

| Caraterística | Niquelagem preta | Óxido preto | Cromo preto |

|---|---|---|---|

| Tipo | Revestimento de ligas | Revestimento de conversão | Revestimento |

| Aparência | Lustroso, cinzento-escuro a preto | Preto mate | Preto brilhante e profundo |

| Resistência à corrosão | Bom a Excelente | Razoável a bom | Excelente |

| Espessura adicionada | Mínimo | Muito pouco | Significativo |

O revestimento de níquel preto é um acabamento único à base de liga. A sua composição química distinta proporciona um aspeto visual apelativo e uma resistência funcional à corrosão. Isto distingue-o de outros acabamentos pretos comuns, tornando-o uma escolha versátil em aplicações de fabrico de precisão.

Porque é que os principais engenheiros estão a optar pelo níquel preto em vez da anodização

Ao decidir entre níquel preto e anodização, a escolha nem sempre é simples. Ambos oferecem um acabamento preto, mas as suas propriedades são muito diferentes. A melhor opção depende inteiramente das necessidades específicas do seu projeto.

A anodização está limitada ao alumínio. Em contrapartida, a niquelagem negra pode ser aplicada a muitos metais. Isto inclui aço, latão e cobre. Esta versatilidade é uma grande vantagem.

Principais diferenças num relance

Vejamos uma comparação rápida. Esta tabela descreve as vantagens e desvantagens básicas entre estes dois tratamentos de superfície populares.

| Caraterística | Niquelagem preta | Anodização (Tipo II) |

|---|---|---|

| Aparência | Preto profundo e brilhante | Preto mate a semi-brilhante |

| Material | Vários metais | Apenas alumínio |

| Condutividade | Condutor | Não condutor (isolante) |

| Caso de utilização | Eletrónica, ótica | Peças de alumínio em geral |

Esta comparação inicial mostra porque é que a niquelagem negra é frequentemente preferida para aplicações especializadas.

Quando nos aprofundamos, as diferenças funcionais tornam-se ainda mais críticas. Especialmente para os engenheiros que concebem componentes de elevado desempenho.

Resistência à corrosão - desagregação

A anodização cria uma camada de óxido de alumínio dura e integrada. Isto oferece uma excelente resistência à corrosão para peças de alumínio. No entanto, pode ser frágil e suscetível de fissurar sob tensão.

O revestimento de níquel preto, por outro lado, proporciona uma barreira robusta. Inclui frequentemente uma camada inferior de níquel ou cobre. Este sistema multicamada oferece uma proteção superior contra ambientes agressivos. É também menos suscetível de lascar.

Desempenho funcional: Um claro vencedor para a eletrónica

Para as peças electrónicas, a condutividade eléctrica é crucial. A anodização cria uma superfície eletricamente isolante. Isto pode ser um grande inconveniente.

O revestimento de níquel preto mantém a condutividade do metal de base. Isto faz com que seja o melhor tratamento de superfície para peças electrónicas que requerem ligação à terra ou blindagem. A sua superfície é também naturalmente oleofílico2, que pode ser gerida com um pós-tratamento adequado.

Comparação detalhada de desempenho

Os nossos testes internos destacam as principais métricas de desempenho que orientam os engenheiros no seu processo de seleção.

| Parâmetro | Niquelagem preta | Anodização (Tipo II) |

|---|---|---|

| Condutividade eléctrica | Bom | Pobre (Isolante) |

| Dureza | ~400 HV | ~300 HV |

| Versatilidade do substrato | Elevado (metais) | Baixo (apenas alumínio) |

| Absorção de luz | Elevado | Moderado |

Estes dados mostram as vantagens do níquel preto em aplicações exigentes.

A escolha entre níquel preto e anodização depende do material e da função. O níquel preto oferece uma condutividade superior e flexibilidade de material, tornando-o ideal para a eletrónica. A anodização proporciona um acabamento durável e integrado exclusivamente para peças de alumínio.

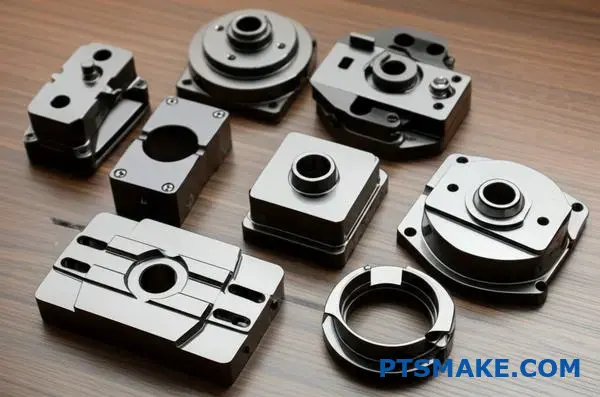

Principais benefícios de desempenho do níquel preto para componentes maquinados em CNC

A niquelagem negra é mais do que apenas um acabamento cosmético. É um revestimento de desempenho para componentes maquinados que melhora as peças CNC de várias formas importantes.

Este acabamento aumenta a durabilidade e a resistência ao desgaste. Também proporciona uma excelente condutividade eléctrica. Estas vantagens tornam-no ideal para aplicações exigentes.

Principais actualizações funcionais

| Caraterística | Aprimoramento | Aplicação primária |

|---|---|---|

| Durabilidade | Aumento da dureza | Peças móveis, conectores |

| Condutividade | Fluxo elétrico estável | Caixas electrónicas |

| Aparência | Acabamento elegante e escuro | Produtos de consumo |

Isto faz com que o níquel preto para peças CNC seja uma escolha inteligente para muitos projectos.

Um olhar mais profundo sobre as vantagens do Black Nickel

Quando avaliamos os revestimentos de desempenho no PTSMAKE, olhamos para além da superfície. O revestimento de níquel preto proporciona consistentemente benefícios tangíveis para os componentes maquinados em CNC dos nossos clientes.

Maior durabilidade e resistência ao desgaste

O revestimento adiciona uma camada dura e protetora. Esta camada reduz significativamente a fricção e o desgaste. Os nossos testes internos demonstram que pode prolongar a vida útil de um componente em aplicações de ciclo elevado.

Este processo melhora a qualidade geral da peça propriedades tribológicas3. Isto significa menos manutenção e menos avarias ao longo do tempo. Trata-se de uma vantagem crucial para muitos conjuntos mecânicos.

Condutividade eléctrica e térmica superior

Para a eletrónica, a condutividade estável não é negociável. O níquel preto proporciona um caminho condutor fiável. Também oferece boas propriedades de dissipação térmica.

Esta dupla capacidade é perfeita para dissipadores de calor ou caixas electrónicas. Garante que os componentes permanecem frios e eletricamente estáveis, o que é um requisito comum na indústria eletrónica.

Estética e absorção de luz inigualáveis

O acabamento preto profundo e uniforme é altamente valorizado. Oferece um aspeto premium para eletrónica de consumo e interiores de automóveis. Tem também baixa refletividade, o que o torna ideal para instrumentos ópticos.

| Imóveis | Niquelagem preta | Niquelagem standard |

|---|---|---|

| Resistência ao desgaste | Elevado | Moderado |

| Condutividade | Bom | Excelente |

| Aparência | Preto decorativo | Metálico brilhante |

| Resistência à corrosão | Muito bom | Bom |

O níquel preto oferece um conjunto equilibrado de caraterísticas. É uma escolha fiável para peças que necessitam de funcionalidade e estilo.

A niquelagem negra é uma solução versátil para peças CNC. Proporciona uma combinação única de maior durabilidade, resistência ao desgaste, condutividade estável e um acabamento estético de primeira qualidade, tornando-a adequada para uma vasta gama de aplicações de elevado desempenho.

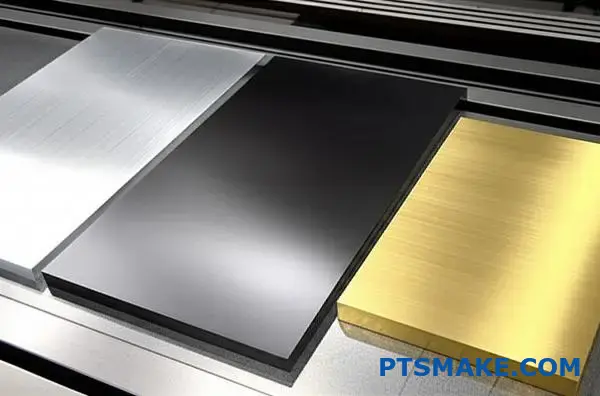

Compatibilidade do revestimento de níquel preto com alumínio, latão e aço

O sucesso da niquelagem negra depende do material de base. A interação entre o substrato e o acabamento é crítica. Tem um impacto direto na aderência e no aspeto final.

Cada metal requer uma abordagem única. A preparação adequada não é apenas um passo; é a base para um revestimento durável e visualmente atrativo. Negligenciar isto leva ao fracasso.

Considerações específicas sobre o substrato

As propriedades do metal de base determinam todo o processo de revestimento.

Alumínio

O alumínio forma instantaneamente uma camada de óxido. Esta camada impede uma adesão correta. Um pré-tratamento especial, como um processo de zincagem, é essencial para o níquel preto sobre alumínio.

Aço

O aço é propenso a ferrugem e a contaminantes superficiais. Necessita de uma limpeza profunda e de ativação ácida antes de ser revestido. Isto assegura uma ligação forte para qualquer aplicação de níquel preto em aço.

Latão

O latão contém zinco, que pode migrar para a camada de níquel. Isto provoca descoloração e problemas de aderência ao longo do tempo. É necessária uma camada de barreira.

Um guia de compatibilidade de galvanização é crucial para o planeamento.

| Substrato | Desafio primário | Pré-tratamento essencial |

|---|---|---|

| Alumínio | Oxidação rápida da superfície | Processo de zincato |

| Aço | Suscetibilidade à ferrugem | Desengorduramento e decapagem ácida |

| Latão | Migração de zinco | Placa inferior da barreira |

A escolha do substrato é mais do que uma decisão de conceção. É um fator-chave no fabrico. As propriedades químicas do metal de base definem a estratégia de pré-tratamento e de sub-revestimento necessária para uma niquelagem negra bem sucedida.

O papel do revestimento inferior

Uma placa inferior é uma camada de base aplicada antes do níquel preto. Serve de ponte entre o substrato e o acabamento final. Este passo não é negociável para obter resultados de alta qualidade. Influencia diretamente a aderência, a resistência à corrosão e o aspeto.

Por exemplo, ao aplicar níquel preto no alumínio, é vital uma subplaca de cobre ou de níquel electroless. É aplicada após o processo de zincagem para criar uma base estável e aderente. Este processo em várias etapas é algo que aperfeiçoámos no PTSMAKE para garantir a máxima durabilidade.

Do mesmo modo, o latão requer uma camada de barreira, frequentemente de cobre. Esta camada impede que os átomos de zinco migrem para o níquel. Esta migração pode fazer com que o acabamento preto pareça manchado ou falhe prematuramente. Isto evita a formação de um revestimento quebradiço camada intermetálica4 ao longo do tempo, garantindo a sua durabilidade.

Os nossos testes mostram que a espessura da placa inferior também é crítica.

| Substrato | Placa inferior comum | Função principal |

|---|---|---|

| Alumínio | Cobre / Níquel eletrolítico | Promover a adesão, criar uma barreira |

| Aço | Níquel brilhante / Cobre | Aumentar a resistência à corrosão, melhorar o brilho |

| Latão | Cobre / Níquel | Evitar a migração do zinco, melhorar a aderência |

A compatibilidade do substrato é fundamental para a niquelagem negra. O material de base determina os pré-tratamentos e a sub-revestimento necessários. Estes passos são essenciais para conseguir uma adesão adequada, aparência e durabilidade a longo prazo em peças de alumínio, latão e aço.

Como os OEMs utilizam o níquel preto para melhorar a estética dos produtos electrónicos de consumo

O níquel preto na eletrónica é mais do que uma escolha de cor. É uma afirmação de qualidade. Este acabamento de superfície de qualidade superior assinala um produto de topo de gama.

Diz ao cliente que este dispositivo foi construído para durar. Parece substancial e tem um aspeto profissional.

Componentes de áudio topo de gama

Para os dispositivos de áudio, a estética é fundamental. Um revestimento de níquel preto em botões ou placas frontais cria um aspeto sofisticado. É elegante e moderno.

Equipamento de câmara profissional

As peças das câmaras utilizam frequentemente um revestimento preto cosmético. Não se trata apenas de uma questão de aparência. Reduz o brilho e os reflexos indesejados, uma vantagem funcional fundamental.

| Tipo de acabamento | Valor percebido | Redução do encandeamento |

|---|---|---|

| Pintura preta padrão | Médio | Bom |

| Alumínio anodizado | Elevado | Muito bom |

| Niquelagem preta | Muito elevado | Excelente |

Este acabamento ajuda os fotógrafos a captarem melhores imagens.

O atrativo da niquelagem negra vai para além da superfície. Nos produtos de qualidade superior, todos os detalhes contribuem para a experiência do utilizador. Os OEMs compreendem-no muito bem.

A função encontra a forma nos routers

Os routers modernos já não estão escondidos. Fazem frequentemente parte da decoração da casa. Um revestimento preto cosmético dá-lhes um aspeto elegante e discreto que se mistura com outros aparelhos electrónicos topo de gama.

O rebordo antirreflexo para câmaras

Para os componentes da câmara, o controlo da luz é fundamental. O níquel preto proporciona um acabamento profundo e não refletor. Isto minimiza luz difusa5 que podem estragar uma fotografia.

Com base na nossa colaboração com os clientes, a sua absorção de luz é superior a muitos revestimentos padrão. Isto torna-o ideal para barris de lentes, suportes e componentes internos onde a precisão é fundamental.

Qualidade tátil e durabilidade

Este acabamento também proporciona uma sensação tátil única. Dá uma sensação de densidade e qualidade. Para além da estética, o revestimento em níquel preto oferece uma boa resistência à corrosão e dureza. Isto assegura a durabilidade do seu aspeto de qualidade superior.

| Categoria do dispositivo | Benefício principal do níquel preto | Benefício secundário |

|---|---|---|

| Dispositivos de áudio | Aspeto sofisticado e de qualidade superior | Maior durabilidade |

| Routers/Hubs | Estética moderna e minimalista | Resistência às impressões digitais |

| Peças para câmaras | Redução do brilho e do reflexo | Resistência à corrosão |

Esta dupla vantagem de beleza e resistência é a razão pela qual os designers a especificam para os seus produtos emblemáticos.

A niquelagem preta proporciona um acabamento de primeira qualidade para a eletrónica de topo de gama. Melhora a estética em equipamentos de áudio e routers, ao mesmo tempo que oferece benefícios funcionais como a redução do brilho em peças de câmaras. Esta combinação de forma e função aumenta o valor do produto.

Como é que a niquelagem preta resiste a salpicos de sal e a ambientes agressivos

O desempenho no mundo real é comprovado por dados. Quando falamos de resistência à corrosão do níquel preto, olhamos para números concretos. O padrão da indústria é o teste de névoa salina.

Este teste mostra o tempo de duração de um acabamento. Mede a durabilidade sob exposição.

Mas os resultados variam muito. O material do substrato e o selante pós-tratamento são críticos. Eles determinam o sucesso das peças revestidas por pulverização de sal.

Eis uma comparação simplificada dos nossos testes.

| Especificação do revestimento | Horas até à ferrugem branca (ASTM B117) | Horas até à ferrugem vermelha (ASTM B117) |

|---|---|---|

| Níquel preto sobre aço (sem selante) | < 8 horas | < 24 horas |

| Níquel preto sobre aço (com vedante) | 48 - 96 horas | > 120 horas |

| Níquel preto sobre latão (com vedante) | > 150 horas | N/A |

Estes dados mostram por que razão uma simples especificação "black nickel" não é suficiente.

Para além dos testes padrão, analisamos o desempenho com um olhar crítico. Os dados de uma câmara de névoa salina são apenas uma peça do puzzle. As condições do mundo real envolvem mais variáveis.

Envelhecimento acelerado e ciclos ambientais

Recomendamos frequentemente uma série de testes. Isto dá uma imagem completa da durabilidade. O ciclo térmico, do frio extremo ao calor, testa a aderência do revestimento. Os testes de exposição aos raios UV verificam o desvanecimento da cor.

Isto é especialmente importante para peças utilizadas no exterior. Ou para componentes em aplicações automóveis exigentes. Também procuramos sinais de corrosão galvânica6 nas assembleias.

Resultados do caso: Conectores marítimos

Um cliente que produzia conectores para uso marítimo deparou-se com falhas no terreno. O seu revestimento anterior não suportava a exposição constante à água salgada. Colaborámos com eles para encontrar uma solução.

Desenvolvemos um processo que utiliza uma liga de latão específica. O revestimento de níquel preto foi seguido por um vedante hidrofóbico patenteado.

Os resultados dos testes acelerados foram impressionantes.

| Parâmetro de teste | Fornecedor anterior Resultado | PTSMAKE Resultado |

|---|---|---|

| Pulverização salina (ASTM B117) | 72 horas até à falha | Mais de 250 horas, sem falhas |

| Choque térmico | Ocorreu delaminação | Sem delaminação |

| Ensaio de campo (6 meses) | Corrosão visível | Sem corrosão visível |

Este caso mostra como um processo personalizado faz toda a diferença. O revestimento de níquel preto melhorado proporcionou a durabilidade necessária.

Dados de testes de pulverização de sal, envelhecimento acelerado e casos reais confirmam o desempenho da niquelagem negra. A chave é um processo corretamente concebido, incluindo a escolha do substrato e selantes pós-tratamento, para garantir a máxima durabilidade em ambientes agressivos.

Segredos para conseguir um acabamento uniforme de níquel preto em geometrias complexas

O melhor revestimento de níquel preto começa na fase de projeto. Como engenheiro, as suas escolhas influenciam diretamente a qualidade do acabamento final. A niquelagem de formas complexas requer uma reflexão cuidadosa.

Suavizar os cantos

Os cantos externos afiados atraem corrente excessiva. Isto pode causar depósitos espessos e quebradiços. Ao arredondar estes cantos, está a ajudar a garantir um revestimento metálico uniforme em toda a superfície.

Gerir caraterísticas internas

As reentrâncias profundas e os furos cegos são pontos difíceis. A solução de galvanização tem dificuldade em chegar a estas áreas. Isto resulta frequentemente numa cobertura fina ou incompleta.

Uma comparação simples ilustra este ponto:

| Caraterística | Má conceção do revestimento | Melhores práticas |

|---|---|---|

| Cantos exteriores | Ângulos agudos de 90 graus | Raios arredondados e generosos |

| Cantos internos | Ângulos agudos e nítidos | Filetes com raios |

| Furos | Buracos profundos e cegos | Furos de passagem ou pouca profundidade |

Seguir estas dicas melhora a consistência do revestimento.

A ciência por detrás da galvanoplastia explica estas regras de conceção. O processo baseia-se no fluxo de corrente eléctrica através de uma solução. As áreas com elevada densidade de corrente recebem depósitos mais espessos, enquanto as áreas com baixa densidade de corrente recebem menos. Este é um desafio fundamental.

O papel da densidade da corrente

Pense nos cantos externos afiados como para-raios para a corrente. Isto provoca uma acumulação excessiva de material. Por outro lado, as caraterísticas internas profundas são protegidas do percurso da corrente. Isto resulta em camadas muito finas e não protectoras. Uma compreensão de Leis da eletrólise de Faraday7 ajuda a explicar o facto de a deposição não ser naturalmente uniforme.

Projeto de drenagem

As peças ocas ou com cavidades profundas podem reter soluções de galvanização. Isto pode levar à corrosão e a defeitos de acabamento depois de a peça estar em serviço. A adição de pequenos orifícios de drenagem, estrategicamente colocados, é uma solução simples e eficaz. Estes orifícios permitem que as soluções saiam facilmente.

Factores de superfície e de material

O acabamento inicial da superfície da peça também é fundamental. Uma superfície lisa e bem preparada garante uma melhor aderência e um acabamento de niquelagem negra mais atrativo. Diferentes materiais de base também requerem processos de pré-tratamento específicos para serem bem sucedidos.

Considere estes impactos na sua conceção:

| Escolha do design | Impacto na galvanização | Ação recomendada |

|---|---|---|

| Sem orifícios de drenagem | Solução retida, risco de corrosão | Adicionar pequenos orifícios em locais discretos |

| Superfície rugosa | Fraca aderência, aspeto baço | Especificar um acabamento liso para a chapa |

| Ranhuras profundas | Espessura de revestimento inconsistente | Alargar as ranhuras, utilizar raios generosos |

Estas melhores práticas de conceção de revestimento são essenciais para um revestimento de metal uniforme e de alta qualidade.

A conceção eficaz da peça é crucial para uma niquelagem negra uniforme. Ao arredondar os cantos, gerir as reentrâncias e incorporar a drenagem, os engenheiros podem melhorar significativamente a qualidade do acabamento e evitar retrabalhos dispendiosos. Estas práticas são fundamentais para a conceção da capacidade de fabrico.

Níquel preto vs. níquel eletrolítico Níquel sem eletrólito: O derradeiro confronto de desempenho

A escolha do revestimento de níquel correto é crucial. Tem impacto no desempenho, no aspeto e no custo. O revestimento de níquel preto oferece um acabamento elegante e decorativo. É ótimo para o apelo estético.

O níquel eletrolítico proporciona uma resistência superior à corrosão e ao desgaste. É um revestimento funcional. A sua escolha depende inteiramente das necessidades específicas do seu projeto.

Comparação rápida

| Caraterística | Níquel preto | Níquel eletrolítico |

|---|---|---|

| Objetivo principal | Decorativo | Funcional |

| Aparência | Escuro, não refletor | Brilhante, metálico |

| Proteção | Moderado | Superior |

Esta decisão sobre níquel electroless vs níquel preto é uma decisão que ajudamos frequentemente os clientes na PTSMAKE.

Principais diferenças: Um olhar mais profundo

Vamos analisar esta comparação de métodos de revestimento. A diferença visual é a mais óbvia. O níquel preto oferece uma gama de acabamentos escuros, desde o mate ao acetinado. Isto torna-o ideal para peças decorativas onde o reflexo da luz é indesejável.

O níquel eletrolítico, no entanto, tem um brilho metálico uniforme. A sua principal vantagem não é estética. O processo baseia-se num reação autocatalítica8 para depositar o revestimento. Isto cria uma camada uniforme, mesmo em geometrias complexas com superfícies internas.

Desempenho sob pressão

Quando se trata de resistência, o níquel eletrolítico é o claro vencedor. Com base nos nossos testes, a sua dureza e proteção contra a corrosão são significativamente superiores. É por isso que o recomendamos para peças em ambientes agressivos ou que necessitem de uma elevada resistência ao desgaste.

O revestimento de níquel preto oferece uma boa resistência à corrosão, mas é sobretudo um acabamento estético. Não resistirá ao mesmo nível de desgaste.

Análise de custos e aplicações

O custo é também um fator importante. O níquel preto é geralmente menos dispendioso. O seu processo de aplicação é mais simples.

O níquel eletrolítico é um processo mais complexo e controlado, o que aumenta o seu custo. No entanto, para aplicações de engenharia exigentes, o desempenho superior justifica o investimento.

| Aspeto | Niquelagem preta | Niquelagem electrolítica |

|---|---|---|

| Uniformidade | Bom | Excelente |

| Dureza | 150-400 HV | 450-700 HV (como chapeado) |

| Corrosão | Bom | Excelente |

| Utilização comum | Ótica, armas de fogo, eletrónica | Aeroespacial, automóvel, petróleo e gás |

O níquel preto destina-se à estética e à proteção em serviços ligeiros. O níquel eletrolítico é a opção ideal para uma proteção superior e uniforme em aplicações exigentes. A melhor escolha depende dos seus requisitos de desempenho específicos e do seu orçamento.

Como o níquel preto melhora a identificação de peças e as medidas anti-contrafação

O revestimento de níquel preto proporciona uma tela ideal para marcação a laser. A sua superfície escura e não reflectora cria uma marca permanente e de alto contraste. Isto é crucial para a identificação de peças.

Tiramos partido deste facto para uma rastreabilidade clara e duradoura. Este acabamento torna a marcação de revestimentos pretos simples e eficaz. É uma caraterística essencial para qualquer estratégia de revestimento anti-contrafação.

A vantagem do contraste

A marcação a laser em níquel preto cria uma marca brilhante e nítida. Isto oferece uma excelente legibilidade tanto para humanos como para máquinas.

| Caraterística | Niquelagem preta | Níquel padrão |

|---|---|---|

| Marca Contraste | Elevado | Baixo a médio |

| Legibilidade | Excelente | Justo |

| Velocidade do processo | Rápido | Mais lento |

Durabilidade das marcações

As marcas não estão apenas na superfície. Estão gravadas no próprio revestimento, garantindo que duram toda a vida útil da peça.

A marcação a laser num acabamento de níquel preto é uma pedra angular da segurança moderna da cadeia de fornecimento. Na PTSMAKE, integramos este processo para criar sistemas robustos de rastreabilidade do níquel preto para clientes em sectores exigentes como o aeroespacial e os dispositivos médicos. Vai muito para além de um simples número de série.

Tácticas avançadas de rastreabilidade

Podemos gravar códigos QR complexos, códigos de matriz de dados ou números de série únicos. Estas marcas podem ser incrivelmente pequenas, mas perfeitamente legíveis para os scanners. Isto permite um controlo detalhado de cada componente individual.

Esta precisão é conseguida através de um processo denominado ablação por laser9, que remove a fina camada superior do níquel preto para revelar o níquel mais brilhante por baixo. O resultado é uma marca permanente e de alta resolução.

Reforço das medidas de luta contra a contrafação

Para a galvanização anti-contrafação, podemos implementar estratégias de marcação dissimuladas. Isto pode incluir micro-texto escondido num logótipo ou um código único colocado num local não óbvio da peça.

Os nossos clientes consideram esta abordagem estratificada altamente eficaz.

| Tipo de marcação | Aplicação | Nível de segurança |

|---|---|---|

| Número de série | Rastreio básico | Médio |

| QR/Matriz de dados | Dados pormenorizados | Elevado |

| Micro-texto | Identificação encoberta | Muito elevado |

Esta capacidade de aplicar marcações abertas e encobertas torna a niquelagem negra uma escolha superior para proteger a integridade da marca e garantir a autenticidade da peça.

O revestimento de níquel preto oferece uma superfície excecional para marcação a laser. Esta combinação proporciona marcas duradouras e de elevado contraste, essenciais para a rastreabilidade das peças e medidas robustas contra a contrafação, protegendo a cadeia de fornecimento e verificando a autenticidade desde a produção até à utilização final.

Explorando aplicações de níquel negro em montagens robóticas e aeroespaciais

A niquelagem negra não é uma solução única para todos. Os seus benefícios em termos de desempenho são altamente específicos para a aplicação. Na robótica, o seu principal valor é frequentemente ótico. O acabamento escuro e não refletor é ideal para componentes próximos de sensores.

Para a indústria aeroespacial, o foco muda. Neste caso, o acabamento preto na indústria aeroespacial contribui para a invisibilidade e a gestão térmica. No entanto, as suas limitações também entram em jogo. Temos de considerar a sua durabilidade em condições extremas.

| Aplicação | Benefício chave | Restrição de chave |

|---|---|---|

| Robótica | Absorção de luz | Resistência à abrasão |

| Aeroespacial | Baixa refletividade | Estabilidade térmica |

Desempenho específico da aplicação

A escolha do acabamento correto requer um conhecimento profundo do ambiente de funcionamento. O que funciona para um braço robótico dentro de uma fábrica pode falhar no exterior de um avião. Na PTSMAKE, orientamos os clientes através desta análise.

Níquel preto para robótica

Na robótica, a precisão é tudo. Muitos sistemas dependem de câmaras e sensores ópticos para navegação e funcionamento. Um componente refletor pode causar encandeamento, interferindo com a precisão do sensor.

O acabamento preto mate do revestimento de níquel preto minimiza a luz difusa. Isto assegura que os sistemas de visão robótica funcionam de forma fiável. Vimo-lo ser utilizado em caixas de sensores e componentes estruturais dentro do campo de visão do robô. A principal limitação é a sua resistência moderada ao desgaste. Não é ideal para superfícies de elevado contacto.

Desafios da galvanização aeroespacial

No sector aeroespacial, as exigências são mais extremas. O acabamento preto oferece uma excelente camuflagem e baixa refletividade, o que é fundamental para aplicações militares. Também ajuda no controlo térmico passivo, irradiando o calor.

No entanto, a galvanização para fins aeroespaciais tem de suportar tensões incríveis. O desempenho do níquel preto pode ser limitado pela sua suscetibilidade a corrosão galvânica10 quando combinado com determinados substratos, como o alumínio, sem uma placa de base adequada. A sua estabilidade térmica é também uma consideração fundamental para os componentes de aeronaves de alta velocidade.

| Setor | Vantagem principal | Considerações principais |

|---|---|---|

| Robótica | Reduz a interferência ótica nos sensores. | Dureza inferior à de outros revestimentos. |

| Aeroespacial | Proporciona uma baixa refletividade para uma utilização discreta. | Potencial de incompatibilidade de materiais. |

A niquelagem negra oferece vantagens distintas tanto para a robótica como para a indústria aeroespacial. As suas propriedades de absorção de luz são fundamentais para os sensores robóticos, enquanto a sua baixa refletividade serve as aplicações furtivas aeroespaciais. No entanto, os engenheiros devem considerar cuidadosamente restrições como a resistência ao desgaste e a compatibilidade de materiais para cada caso de utilização específico.

A niquelagem negra pode ajudar o seu produto a destacar-se em mercados competitivos?

Em mercados competitivos, a marca é tudo. O acabamento de um produto é frequentemente o primeiro ponto de contacto. Comunica a qualidade antes mesmo de o utilizador lhe tocar.

O poder da percepção

Um acabamento em metal preto para uma marca cria uma sensação de sofisticação. Implica um elevado desempenho e uma aparência de produto de qualidade superior. Esta escolha é fundamental no design industrial.

Fazer uma declaração

O banho de níquel preto não é apenas uma cor. É uma declaração sobre o compromisso da sua marca com a qualidade e o pormenor. Ajuda a diferenciar instantaneamente o seu produto.

| Caraterística | Acabamento standard | Niquelagem preta |

|---|---|---|

| Impacto visual | Comum, funcional | Elegante, premium |

| Mensagem da marca | Qualidade standard | Topo de gama, durável |

| Diferenciação | Baixa | Elevado |

Este acabamento transforma um simples componente num elemento-chave da marca.

A utilização de um acabamento específico para a marca é uma decisão estratégica. Trata-se de criar uma identidade coesa que ressoe com o seu público-alvo. O acabamento correto eleva toda a experiência do produto.

Para além da estética

O aspeto de um produto de qualidade superior faz mais do que apenas parecer bem. Melhora a perceção da qualidade de todo o dispositivo. Isto é crucial para produtos em que a fiabilidade e a precisão são pontos-chave de venda. Na PTSMAKE, orientamos os clientes sobre a forma como um acabamento de superfície pode apoiar a sua atividade principal proposta de valor11.

Desenho industrial e galvanização

A galvanização em design industrial não é apenas um passo final. É uma parte integrante do processo de desenvolvimento do produto. Afecta a sensação, a durabilidade e a perceção do utilizador. Um acabamento em metal preto é frequentemente especificado para produtos electrónicos de alta qualidade, interiores de automóveis e bens de consumo de luxo.

| Aspeto | Impacto da marca |

|---|---|

| Consistência | Reforça a fiabilidade da marca numa linha de produtos. |

| Sensação tátil | Acrescenta uma sensação tangível de qualidade e substância. |

| Exclusividade | Distingue os produtos das alternativas do mercado de massas. |

A escolha do revestimento em níquel preto é uma decisão deliberada. Comunica que nenhum pormenor foi descurado, criando confiança e justificando um preço mais elevado. Alinha o produto físico com a história de uma marca de qualidade superior.

O revestimento de níquel preto é mais do que uma camada protetora. É uma poderosa ferramenta de branding que aumenta o valor percebido de um produto, cria diferenciação no mercado e comunica um compromisso com a qualidade. Este acabamento pode definir a identidade premium de um produto.

O papel da galvanização em ambientes de alta fiabilidade como os dispositivos médicos

Na área médica, a superfície de um dispositivo é o seu primeiro ponto de contacto. Este facto torna a galvanização absolutamente crítica.

Temos de considerar dois factores fundamentais. Em primeiro lugar, a biocompatibilidade garante que o material é seguro para o contacto com o doente. Não pode causar danos.

Em segundo lugar, a durabilidade é essencial. O equipamento hospitalar é submetido a uma higienização constante e rigorosa. O revestimento deve resistir a este ciclo sem se degradar. Selecionar o acabamento certo não é apenas uma escolha técnica; é um requisito de segurança.

Principais considerações sobre o revestimento em dispositivos médicos

| Caraterística | Importância | Desafio comum |

|---|---|---|

| Biocompatibilidade | Elevado | Prevenção de reacções alérgicas ou danos nos tecidos. |

| Resistência à esterilização | Elevado | Resistente a ciclos químicos e térmicos repetidos. |

| Durabilidade | Elevado | Evitar riscos e desgastes que albergam bactérias. |

Quando se fabricam componentes médicos, a conversa gira sempre em torno da segurança e longevidade do material. A galvanização de equipamento hospitalar tem de cumprir normas extremamente rigorosas. A superfície deve ser inerte e não reagir com o tecido humano.

O desafio da biocompatibilidade

Isto não é negociável. Os materiais devem passar por testes rigorosos para provar que são seguros. Discutimos frequentemente as normas ISO 10993 com os nossos clientes. Estes testes verificam a existência de reacções a nível celular para evitar efeitos adversos. Uma falha aqui significa que o componente é inutilizável num contexto médico. Trata-se de um requisito fundamental.

O desafio reside no facto de alguns materiais altamente duráveis não serem inerentemente biocompatíveis. Este facto cria um problema de engenharia complexo. Por exemplo, a utilização de citotoxicidade12 Os testes são um procedimento normalizado para garantir que um material não liberta substâncias tóxicas lixiviáveis que possam prejudicar as células.

Durabilidade em ambientes higienizados

Os protocolos de limpeza hospitalar são agressivos. Utilizam desinfectantes químicos fortes e autoclave a alta temperatura. Este ambiente pode facilmente corroer ou degradar um acabamento mal escolhido. O níquel preto na indústria médica, por exemplo, é valorizado pela sua baixa refletividade nas ferramentas cirúrgicas. No entanto, requer uma aplicação cuidadosa com uma camada inferior adequada para garantir que se mantém estável e não reativo após esterilizações repetidas.

Na PTSMAKE, orientamos os nossos clientes através destas soluções. Após a realização de testes, descobrimos que o revestimento de várias camadas proporciona frequentemente a melhor solução. Uma camada superior biocompatível protege o paciente, enquanto as camadas inferiores duradouras fornecem a resistência necessária.

A seleção do revestimento correto para dispositivos médicos envolve um equilíbrio crítico. O acabamento tem de ser completamente seguro para o contacto com o doente, ao mesmo tempo que tem de ser suficientemente durável para suportar ciclos de esterilização constantes e rigorosos. Isto garante a segurança do doente e a fiabilidade do dispositivo a longo prazo.

Compreender os níveis de resistência ao desgaste em acabamentos de níquel preto

A teoria só nos pode levar até certo ponto. Para compreender verdadeiramente o desempenho, temos de olhar para os dados. Comparamos testes de laboratório com simulações de desgaste no mundo real. Isto dá-nos uma imagem clara da durabilidade.

Os nossos testes centram-se na dureza do níquel preto e na resistência à abrasão. Utilizamos métodos padronizados para garantir resultados consistentes. Estes dados ajudam-no a escolher o acabamento certo.

Segue-se uma comparação simplificada dos nossos testes internos.

| Níquel preto Tipo | Dureza Vickers (HV) | Abrasão Taber (ciclos até à falha) |

|---|---|---|

| Sulfato padrão | 150-200 | ~400 |

| Mistura de ligas duras | 350-450 | ~1200 |

| PTS-DuraBlack™ | 500-550 | ~2500 |

Estes dados mostram uma clara diferença de desempenho. É um primeiro passo vital na seleção do material.

Os dados de laboratório fornecem uma base de referência essencial. No entanto, as condições do mundo real raramente são tão controladas. Um teste padrão de revestimento de resistência à abrasão utiliza um abrasivo específico. A sua aplicação pode envolver diferentes materiais de contacto ou factores ambientais.

Alertamos sempre os clientes para terem em conta o ambiente de aplicação. Factores como a humidade, a exposição a produtos químicos e as forças de impacto podem alterar significativamente os padrões de desgaste. Estas variáveis nem sempre são captadas num laboratório.

É por isso que também efectuamos simulações que imitam casos de utilização específicos. Por exemplo, uma peça para hardware marítimo é testada de forma diferente de uma peça para eletrónica de interior. Esta abordagem dupla permite uma previsão mais fiável da vida útil de qualquer revestimento de níquel preto.

A interação entre o desgaste mecânico e a degradação química também é fundamental. Compreender Tribocorrosão13 é fundamental em ambientes corrosivos. É um fator importante na falha do revestimento.

Segue-se uma comparação das condições de ensaio.

| Fator | Teste de laboratório padrão | Aplicação no mundo real |

|---|---|---|

| Abrasivo | Controlado (por exemplo, roda CS-10) | Variável (poeira, areia, tecido) |

| Ambiente | Temperatura/Humidade estáveis | Flutuante, Agentes Corrosivos |

| Carga | Pressão constante e definida | Dinâmico, cargas de impacto |

| Ciclo | Movimento contínuo e uniforme | Movimento intermitente e irregular |

No PTSMAKE, ajudamos a preencher essa lacuna. Garantimos que o acabamento em níquel preto funciona não só no laboratório, mas onde é mais importante: no seu produto.

Os testes de laboratório estabelecem uma linha de base para a dureza do níquel preto e a resistência à abrasão. No entanto, as simulações no mundo real são vitais para validar o desempenho em aplicações específicas, garantindo que o acabamento cumpre os requisitos reais de vida útil do seu produto.

Níquel preto para ambientes industriais agressivos: Insights testados em campo

A teoria é uma coisa, mas o desempenho no mundo real é tudo. O revestimento de níquel preto mostra verdadeiramente a sua força em condições extremas.

Vejamos o desempenho deste acabamento. Examinaremos a sua utilização em alguns dos sectores industriais mais difíceis. Estas aplicações exigem uma galvanização fiável e de utilização intensiva.

Principais desafios industriais

| Setor | Desafio primário | Desafio secundário |

|---|---|---|

| Exploração mineira | Alta abrasão | Exposição a produtos químicos |

| Petróleo e gás | Corrosão extrema | Temperaturas elevadas |

| Marinha | Corrosão por água salgada | Exposição aos raios UV |

É nestes ambientes que as peças de níquel preto industrial provam o seu valor.

Exploração mineira: Resistência ao desgaste abrasivo

Nas minas, o equipamento enfrenta uma abrasão constante de rochas e poeiras. Os revestimentos normais falham rapidamente.

Trabalhámos com um cliente em caixas de sensores para berbequins automatizados. O acabamento original desgastava-se em semanas. Após a aplicação do nosso revestimento especializado em níquel preto, as peças duraram significativamente mais tempo. Isto reduziu o tempo de inatividade e os custos de manutenção.

Petróleo e gás: Combater a corrosão química

A indústria do petróleo e do gás é implacável. Os componentes são expostos a químicos corrosivos como o sulfureto de hidrogénio.

O níquel preto cria uma barreira robusta. Protege os componentes críticos das válvulas e dos conectores contra ataques químicos. Isto assegura a integridade operacional e a segurança em ambientes extremos.

Marinhas: Conquistar a água salgada

Os ambientes marinhos são uma batalha constante contra a humidade e os salpicos de sal. É aqui que problemas como corrosão galvânica14 tornou-se um problema grave para muitos metais.

Com base nos nossos testes, o revestimento de níquel preto oferece uma resistência excecional à água salgada. Vimo-la ser utilizada em equipamento de convés e em equipamento de monitorização. O acabamento mantém tanto as suas qualidades protectoras como o seu aspeto não refletor, o que é crucial para a instrumentação.

| Área de aplicação | Níquel preto Desempenho | Benefício chave |

|---|---|---|

| Componentes da broca | Excelente resistência à abrasão | Vida útil prolongada |

| Conectores de válvulas | Elevada resistência química | Evita falhas |

| Ferragens marítimas | Imunidade superior à água salgada | Fiabilidade a longo prazo |

Estes estudos de caso de aplicações mineiras, petrolíferas e de gás e marítimas realçam a durabilidade do níquel preto no mundo real. Esta galvanização para utilização intensiva proporciona uma solução fiável para proteger peças industriais nos ambientes operacionais mais exigentes.

A melhor comparação: Cromo Preto Vs. Níquel preto para hardware técnico

A escolha do acabamento correto para o hardware tecnológico é fundamental. Tem impacto tanto no aspeto como na função. Vamos explorar aplicações do mundo real.

Veremos o desempenho destes acabamentos em ambientes exigentes. Isto inclui a ótica, os smartphones e os objectos de vestuário.

Casos de utilização na tecnologia moderna

Componentes ópticos e de câmaras

Nos sistemas ópticos, o controlo da luz é fundamental. Os acabamentos pretos reduzem a luz difusa. Isto melhora o contraste da imagem e a precisão do sensor. Ambos os revestimentos funcionam bem neste caso.

Smartphones e vestíveis

Para telemóveis e relógios, o acabamento tem de ser resistente. Também precisa de ter um aspeto premium. A escolha afecta a experiência do utilizador e a vida útil do produto.

Eis uma comparação rápida da moldura de um smartphone:

| Caraterística | Cromo preto | Níquel preto |

|---|---|---|

| Olha | Profundo, preto azeviche | Mais suave, preto acinzentado |

| Sentir | Muito suave | Ligeiramente mais quente |

| Durabilidade | Mais alto | Bom, mas mais suave |

Esta escolha equilibra a estética com o desempenho.

Agora, vamos aprofundar os aspectos específicos do desempenho. O melhor desempenho da tecnologia de revestimento decorativo depende inteiramente das necessidades específicas do produto.

Desempenho específico da aplicação

Sistemas ópticos avançados

Para os barris de câmaras ou caixas de sensores, o objetivo é minimizar o reflexo. O cromo preto é frequentemente preferido. O seu revestimento escuro e uniforme é excelente para absorver a luz. Isto reduz o brilho interno e os reflexos indesejados reflexão especular15.

O revestimento de níquel preto é também uma boa escolha. Oferece uma boa absorção de luz. Pode também proporcionar uma melhor condutividade eléctrica se o componente necessitar de ligação à terra. Este é um fator essencial em dispositivos electrónicos sensíveis.

Smartphones e computadores portáteis premium

Na eletrónica de consumo, a estética e a resistência ao desgaste são fundamentais. A estrutura de um telemóvel ou a dobradiça de um computador portátil têm de suportar o manuseamento diário.

O crómio preto apresenta uma dureza excecional. Isto torna-o muito resistente aos riscos e à abrasão.

No entanto, o revestimento de níquel preto oferece um aspeto único e sofisticado. A sua cor pode ser adaptada do cinzento ao preto profundo. Também é ligeiramente mais quente ao tato. Isto pode melhorar a qualidade percebida de um dispositivo. Na PTSMAKE, orientamos os clientes através destas escolhas subtis mas importantes.

O quadro seguinte apresenta o desempenho dos produtos portáteis.

| Métrica de desempenho | Preto Cromo Aplicação | Niquelagem preta Aplicação |

|---|---|---|

| Resistência ao desgaste | Excelente para fechos, molduras | Bom para tripas, botões |

| Resistência à corrosão | Superior | Muito bom, especialmente com um topcoat |

| Apelo estético | Moderno, com alto brilho | Elegante, sensação de qualidade superior |

| Biocompatibilidade | Requer uma formulação específica | Geralmente melhor, bom para o contacto com a pele |

Esta análise ajuda a adequar o acabamento à função.

Em aplicações de alta tecnologia, como a ótica e a eletrónica de consumo, a escolha entre cromagem preta e niquelagem preta é matizada. Envolve o equilíbrio entre o apelo estético, a durabilidade e os requisitos funcionais específicos, como a absorção de luz ou a condutividade.

Caminhos mais rápidos para peças de níquel preto de baixo orçamento com resultados de primeira qualidade

Encontrar um fornecedor para niquelagem negra de baixo volume pode ser um verdadeiro desafio. A maioria das instalações de niquelagem exige quantidades mínimas de encomenda (MOQs) elevadas. Este facto dificulta a criação de protótipos.

Além disso, aumenta os custos das pequenas séries de produção. No entanto, existem formas inteligentes de obter resultados de qualidade superior sem uma grande encomenda.

Vou partilhar algumas estratégias eficazes. Estas centram-se em serviços especializados e numa cuidadosa seleção de fornecedores. Isto garante que obtém sempre peças de alta qualidade.

Quando se necessita apenas de um pequeno número de peças, as cadeias de abastecimento tradicionais são frequentemente interrompidas. Os elevados MOQs das grandes empresas de galvanização podem parar um projeto antes de este começar. A chave é encontrar parceiros cujo modelo de negócio se alinhe com as necessidades de baixo volume. É aqui que os fornecedores especializados e as abordagens modernas de fabrico brilham.

Serviços centrados na prototipagem

Muitas empresas, entre as quais a PTSMAKE, oferecem serviços adaptados aos protótipos. Estas lojas estão equipadas para fluxos de trabalho de peça única ou de lotes muito pequenos. Muitas vezes, têm relações estabelecidas com chapas que se adaptam a volumes reduzidos. Isto proporciona um ponto de contacto único e um controlo de qualidade simplificado.

O poder do fabrico híbrido

O fabrico híbrido combina diferentes métodos de produção. Por exemplo, pode imprimir em 3D um modelo para testes de ajuste e funcionamento. Uma vez confirmado o design, maquinamos a peça final em CNC para revestimento. Esta abordagem reduz os custos iniciais e o desperdício de material. É um caminho muito eficiente para projectos de baixo volume de niquelagem negra.

Encontrar fornecedores de pequenos lotes de qualidade

Quando se examina um fornecedor de soluções de galvanização MOQ, o controlo de qualidade é tudo. É necessário um parceiro que consiga manter a consistência num pequeno lote. O processo de Deposição eletrolítica16 devem ser cuidadosamente controladas.

Eis uma comparação rápida:

| Abordagem | Velocidade | Custo inicial | Qualidade final |

|---|---|---|---|

| Serviços de prototipagem | Rápido | Médio | Elevado |

| Fabrico de híbridos | Médio | Baixa | Elevado |

| Fornecedor de pequenos lotes | Variável | Médio | Variável |

Procure fornecedores que forneçam relatórios de inspeção detalhados. Pergunte sobre o seu processo de controlo da espessura e da aderência do revestimento. Um parceiro fiável será transparente quanto aos seus controlos de qualidade.

Navegar na niquelagem negra de baixo volume requer a estratégia correta. Os serviços de prototipagem, os métodos híbridos e os fornecedores de pequenos lotes cuidadosamente controlados são excelentes caminhos. Oferecem flexibilidade e controlo de qualidade, garantindo resultados de qualidade superior sem MOQs elevados.

Obtenha soluções de niquelagem preta de alta qualidade com o PTSMAKE hoje mesmo

Pronto para elevar as suas peças maquinadas por CNC com niquelagem negra avançada? Contacte a PTSMAKE para obter uma cotação rápida e personalizada e descubra como a nossa experiência de precisão e qualidade de classe mundial podem fornecer resultados de destaque - quer necessite de protótipos ou de produção completa. Envie sua consulta agora e faça parceria com os líderes do setor!

Aprenda o princípio eletroquímico fundamental para aplicar revestimentos metálicos duradouros e uniformes. ↩

Compreender como esta propriedade afecta a energia de superfície e o manuseamento de peças no fabrico. ↩

Descubra como as interações superficiais afectam o atrito, o desgaste e a lubrificação para uma melhor conceção dos componentes. ↩

Saiba como estas zonas microscópicas de liga podem afetar a integridade estrutural a longo prazo dos seus componentes revestidos. ↩

Compreender como a luz indesejada pode afetar o desempenho ótico e a conceção dos componentes. ↩

Saiba como este processo eletroquímico pode degradar os metais nas suas montagens de múltiplos componentes. ↩

Saiba como estas leis fundamentais da eletroquímica ditam a espessura e a uniformidade do revestimento. ↩

Compreender o processo químico que torna possível o revestimento uniforme sem eletricidade. ↩

Saiba mais sobre o processo técnico de utilização de lasers para remover com precisão o material para marcação permanente. ↩

Saiba como este processo eletroquímico pode afetar a vida útil dos componentes e a seleção de materiais em montagens complexas. ↩

Descubra como este conceito de negócio pode melhorar a posição e a atração do seu produto no mercado. ↩

Compreender como os materiais são testados quanto à sua segurança a nível celular. ↩

Saiba como o desgaste mecânico e a corrosão se combinam para acelerar a degradação do material em ambientes agressivos. ↩

Compreender como os diferentes metais se podem corroer uns aos outros e descobrir métodos de prevenção eficazes. ↩

Saiba como a reflexão da luz afecta o desempenho dos componentes ópticos e electrónicos. ↩

Descubra como este processo eletroquímico é crucial para criar um acabamento de níquel preto consistente e duradouro. ↩