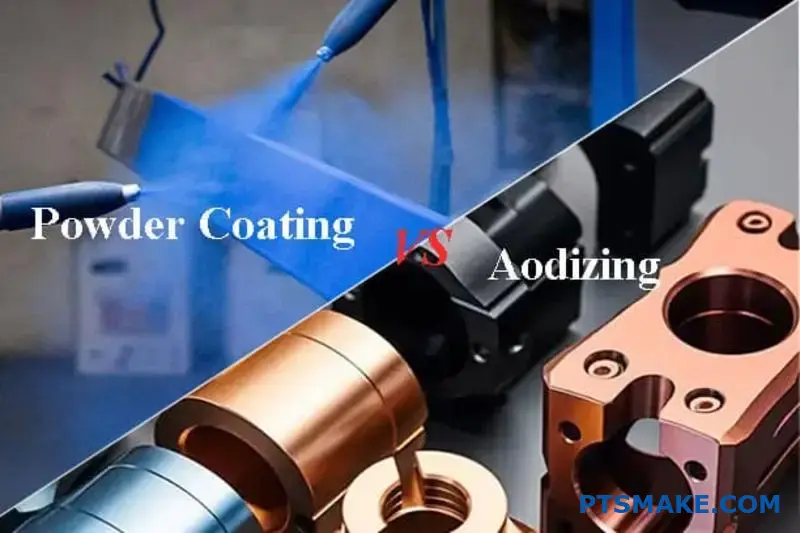

Está a selecionar um acabamento de superfície para as suas peças de precisão, mas está indeciso entre a anodização e o revestimento em pó. Ambos os processos prometem durabilidade e proteção, mas cada um deles tem diferentes custos, prazos de entrega e compensações de desempenho. Fazer a escolha errada pode significar um desempenho comprometido da peça, custos mais elevados ou atrasos na produção que afectam todo o calendário do seu projeto.

A anodização oferece uma precisão superior e resistência à corrosão para peças de alumínio, enquanto o revestimento em pó proporciona uma maior versatilidade em termos de materiais e opções de cor. A melhor escolha depende do seu material específico, dos requisitos de desempenho e das restrições orçamentais.

Trabalhei extensivamente com ambos os tratamentos de superfície no PTSMAKE e vi como a escolha errada pode criar dores de cabeça a longo prazo. Alguns projectos exigem as tolerâncias precisas que a anodização mantém, enquanto outros necessitam da resistência ao impacto que o revestimento em pó proporciona. A chave está em compreender o que cada processo realmente faz às suas peças e como isso se alinha com os requisitos específicos da sua aplicação.

Qual é o objetivo da anodização?

Já alguma vez especificou um acabamento metálico, apenas para o ver riscar, corroer ou desvanecer-se com uma rapidez dececionante? Isto pode comprometer a integridade e o aspeto visual de todo o seu projeto.

O principal objetivo da anodização é criar uma camada de óxido durável, resistente à corrosão e decorativa na superfície de um metal, normalmente o alumínio. Este processo eletroquímico reforça a proteção natural do material, melhorando significativamente o seu desempenho e qualidades estéticas para várias aplicações exigentes.

Compreensão da ampliação do núcleo

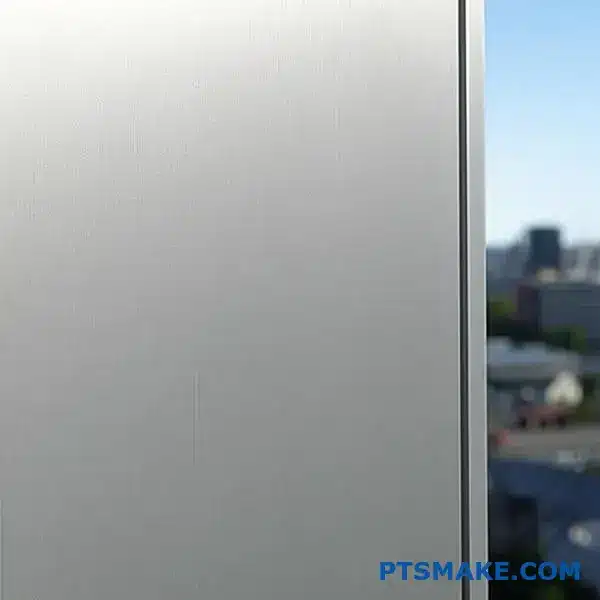

A anodização é muito mais do que um simples revestimento de superfície; é um processo de conversão. O alumínio forma naturalmente uma camada fina e passiva de óxido para se proteger. No entanto, esta camada natural é frequentemente insuficiente para uma utilização industrial ou de elevado desempenho. A anodização melhora este mecanismo de proteção através de um processo controlado de processo eletroquímico1. Este método engrossa e endurece a camada de óxido, integrando-a diretamente no substrato metálico. O resultado é uma superfície fundamentalmente mais robusta. Nos nossos testes, observámos uma diferença significativa na durabilidade entre uma peça normal e uma anodizada.

| Caraterística | Camada de óxido natural | Camada anodizada (Tipo II) |

|---|---|---|

| Espessura típica | 2-3 nanómetros | 5-25 micrómetros |

| Dureza (Mohs) | ~3-5 | ~9 (tipo safira) |

| Resistência à corrosão | Limitada | Excelente |

Vantagens funcionais e estéticas

As vantagens de um acabamento anodizado estendem-se tanto à função como à forma. A estrutura porosa projectada da camada anódica é fundamental. Esta porosidade permite que a superfície aceite corantes, resultando em cores vibrantes e resistentes ao desbotamento que se tornam parte do próprio metal e não apenas uma camada por cima. Em projectos anteriores do PTSMAKE, isto foi crucial para clientes que necessitavam de cores específicas para marcas em produtos electrónicos de consumo. Além disso, esta camada pode ser selada para criar uma barreira impermeável contra a humidade e os contaminantes ambientais, o que é vital para as peças utilizadas nos dispositivos aeroespaciais e médicos, onde a fiabilidade não é negociável.

Principais benefícios práticos

- Resistência ao desgaste melhorada: A superfície dura, tipo cerâmica, resiste à abrasão e ao desgaste, prolongando a vida útil do produto.

- Estética melhorada: Proporciona um brilho metálico consistente com uma vasta gama de opções de cores.

- Isolamento elétrico: A camada de óxido é um mau condutor elétrico, proporcionando propriedades de isolamento.

A anodização tem um duplo objetivo: transforma fundamentalmente a superfície de um metal através de um processo eletroquímico para proporcionar uma durabilidade superior e resistência à corrosão. Também oferece uma flexibilidade estética significativa, permitindo cores vibrantes e integradas e acabamentos essenciais para o design de produtos modernos.

Quais são as vantagens da anodização?

Já alguma vez concebeu uma peça de alumínio perfeita, mas esta arranha-se, corrói-se ou desgasta-se demasiado cedo? Isto pode comprometer tanto a função como o aspeto do seu produto.

As principais vantagens da anodização são a durabilidade dramaticamente melhorada, a resistência superior à corrosão, a estética melhorada com uma vasta gama de opções de cores e a criação de uma superfície não condutora. Este processo torna as peças de alumínio mais fortes e duram mais tempo.

Quando falamos de vantagens, a durabilidade é normalmente a primeira coisa que nos vem à cabeça. A anodização não é apenas um revestimento; é um processo eletroquímico que converte a superfície do metal num acabamento de óxido anódico durável e resistente à corrosão. Esta camada integrada é muito mais dura do que o alumínio em bruto. Em projectos anteriores no PTSMAKE, descobrimos que este processo é fundamental para peças em aplicações de elevado desgaste. O processo é uma forma de passivação electrolítica2 que protege o substrato.

Dureza e resistência ao desgaste

A camada de óxido anódico é excecionalmente dura, situando-se frequentemente logo abaixo do diamante na escala de Mohs para anodização de revestimento duro. Este facto torna as peças anodizadas altamente resistentes a riscos e à abrasão.

Comparação de desempenho

| Imóveis | Alumínio em bruto | Alumínio anodizado (Tipo II) |

|---|---|---|

| Resistência ao desgaste | Baixa | Elevado |

| Corrosão | Suscetível | Excelente |

| Dureza da superfície | Suave | Significativamente mais difícil |

Para além de ser resistente, a anodização oferece uma versatilidade estética e funcional significativa. É aqui que os engenheiros e designers podem ser criativos sem sacrificar o desempenho. A natureza porosa da camada anódica antes da selagem permite-lhe absorver corantes, oferecendo um espetro de opções de cores vibrantes e resistentes ao desbotamento. Esta é uma enorme vantagem em relação à pintura, que pode lascar ou descascar.

Versatilidade estética e funcional

A capacidade de adicionar cor é uma grande vantagem para a marca e a diferenciação do produto. Além disso, o acabamento pode ser controlado para diferentes níveis de refletividade, desde mate a brilhante.

Principais ganhos funcionais

- Personalização da cor: Oferece uma vasta gama de cores estáveis e resistentes aos raios UV.

- Adesão melhorada: A superfície proporciona um excelente primário para pintura e adesivos, se necessário mais tarde.

- Isolamento elétrico: A camada anódica é não condutora, o que é uma caraterística essencial para os invólucros e componentes electrónicos.

A anodização fornece uma solução robusta para as vulnerabilidades comuns do alumínio. Melhora fundamentalmente a superfície do material, oferecendo uma durabilidade e resistência ao desgaste superiores. Este processo também oferece amplas opções estéticas e propriedades funcionais essenciais, como o isolamento elétrico, tornando as peças mais resistentes e versáteis.

A anodização torna as peças de alumínio mais fortes?

Já alguma vez especificou um acabamento anodizado para uma peça de alumínio, assumindo que era uma forma simples de tornar todo o componente mais forte? Esta suposição comum pode levar a erros de cálculo no projeto e a falhas inesperadas.

A resposta curta é não, não da forma que a maioria das pessoas pensa. A anodização não aumenta a resistência básica à tração ou ao escoamento da liga de alumínio em si. No entanto, cria uma camada de superfície excecionalmente dura e resistente ao desgaste que melhora significativamente a durabilidade e a longevidade da peça.

A verdadeira força que a anodização proporciona

O processo de anodização transforma a superfície de uma peça de alumínio em óxido de alumínio, que é um material muito duro, semelhante à cerâmica. Esta nova camada é parte integrante da peça, não é um revestimento como a tinta. Melhora drasticamente a resistência da superfície aos riscos e à abrasão. A verdadeira vantagem reside no facto de aumentar a sua tribológico3 que são cruciais para peças que deslizam ou friccionam contra outras superfícies. Nos nossos projectos anteriores na PTSMAKE, vimos como um acabamento anodizado adequado pode prolongar a vida útil de um componente que, de outra forma, falharia devido ao desgaste da superfície. O alumínio subjacente mantém a sua resistência original, mas a peça como um todo torna-se mais durável.

| Imóveis | Alumínio em bruto (6061-T6) | Alumínio anodizado (Tipo III) |

|---|---|---|

| Dureza da superfície | ~95 HV | 600-700 HV |

| Resistência aos riscos | Baixa | Muito elevado |

| Resistência à corrosão | Moderado | Excelente |

Como os diferentes tipos de anodização afectam a durabilidade

Nem todas as anodizações são iguais. O tipo e a espessura da camada anodizada são os factores mais críticos que determinam as propriedades finais da superfície. Os dois tipos mais comuns no fabrico oferecem níveis de proteção muito diferentes.

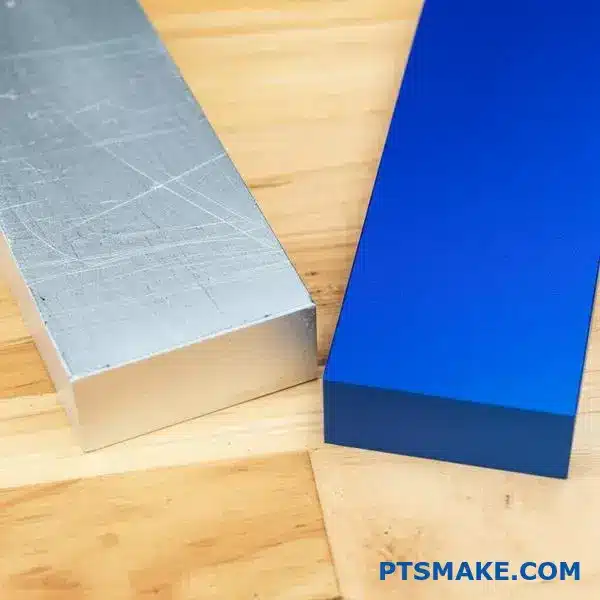

Anodização tipo II

Este processo é frequentemente designado por anodização "decorativa" ou "sulfúrica". Cria uma camada de óxido mais fina, normalmente com uma espessura de 0,0002" a 0,001". Embora ofereça uma boa resistência à corrosão e possa ser tingida em várias cores, a sua principal vantagem é estética. Proporciona um aumento modesto da dureza da superfície e é adequado para peças não expostas a um desgaste intenso.

Anodização de revestimento duro tipo III

O revestimento duro, ou anodização de Tipo III, é um acabamento de engenharia. Produz uma camada de óxido muito mais espessa e densa (normalmente >0,001"). Com base nos nossos testes, este processo pode tornar a superfície da peça de alumínio mais dura do que o aço para ferramentas. É a escolha ideal para componentes na indústria aeroespacial, robótica e maquinaria industrial, onde a resistência extrema ao desgaste é essencial.

| Caraterística | Anodização tipo II | Anodização de revestimento duro tipo III |

|---|---|---|

| Espessura típica | 5-25 µm | 25-150 µm |

| Objetivo primário | Estética, resistência à corrosão | Resistência ao desgaste, dureza |

| Utilização comum | Eletrónica de consumo, acabamentos arquitectónicos | Pistões, engrenagens, componentes deslizantes |

A anodização não reforça o núcleo de alumínio, mas cria uma superfície dura, semelhante à cerâmica. Esta camada melhora drasticamente a resistência ao desgaste e aos riscos. No entanto, o nível desta proteção depende em grande medida da escolha de um acabamento padrão de Tipo II ou de um acabamento de revestimento duro de Tipo III muito mais duradouro.

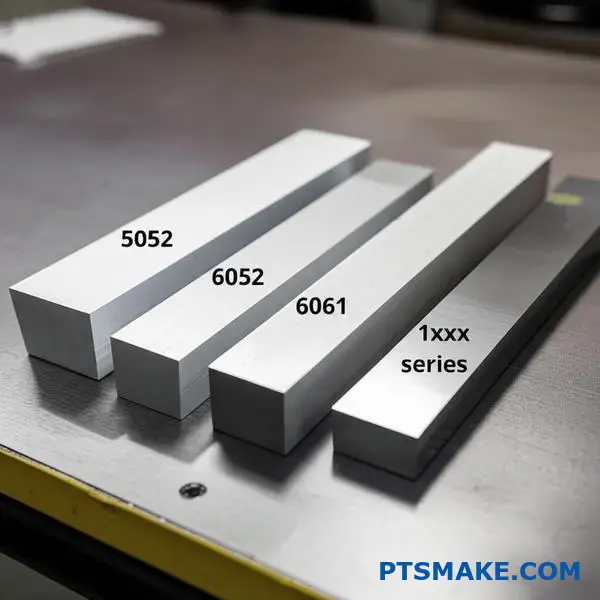

Qual é o melhor tipo de alumínio para anodização?

Já alguma vez escolheu um tipo de alumínio "perfeito" apenas para que o acabamento anodizado ficasse manchado ou inconsistente? É um problema frustrante que pode comprometer um lote inteiro de peças de precisão.

Embora as ligas das séries 5000 e 6000, em particular 5052 e 6061, sejam as principais candidatas pela sua excelente resposta à anodização, o "melhor" grau depende verdadeiramente do seu objetivo final - seja o aspeto decorativo, a resistência à corrosão ou o desempenho mecânico. As ligas de alta pureza da série 1xxx oferecem um brilho superior.

Descodificar o papel da liga na anodização

O "melhor" grau não é uma resposta única para todos. A escolha depende inteiramente do equilíbrio entre os requisitos estéticos e as exigências funcionais. Os elementos de liga como o cobre, o silício e o zinco, que conferem às ligas a sua resistência, podem complicar o processo de anodização. Por exemplo, um elevado teor de cobre nas séries 2xxx ou 7xxx pode dar origem a películas anódicas menos uniformes e, por vezes, menos protectoras. A presença destes diferentes elementos de liga pode criar películas anódicas microscópicas partículas intermetálicas4 que reagem de forma diferente ao processo de anodização, afectando a clareza final e a uniformidade da cor. Nos nossos projectos anteriores, descobrimos que a compreensão deste equilíbrio é fundamental.

Principais caraterísticas de anodização de ligas comuns

| Grau de alumínio | Acabamento decorativo | Qualidade da proteção | Consistência da cor |

|---|---|---|---|

| 6061-T6 | Bom a Excelente | Excelente | Bom |

| 5052-H32 | Excelente | Excelente | Excelente |

| 7075-T6 | Razoável a bom | Bom | Justo |

| 1100 | Superior (Brilhante) | Bom | Excelente |

Para além da liga metálica: Questões de fabrico

Mesmo com a liga ideal, as etapas de fabrico e preparação antes de a peça chegar ao tanque de anodização são críticas. O acabamento da superfície obtido durante a maquinagem CNC tem um impacto direto no aspeto final. Uma superfície mais rugosa resultará num acabamento mais mate após a anodização, enquanto uma superfície altamente polida produzirá um aspeto mais brilhante e especular. Na PTSMAKE, gerimos todo o processo, desde a maquinagem até ao acabamento, assegurando que a preparação da superfície se alinha perfeitamente com o resultado de anodização desejado. Este controlo evita resultados inesperados e garante que as suas peças cumprem sempre as especificações estéticas e funcionais.

Impacto do acabamento da superfície no aspeto anodizado

| Acabamento inicial da superfície | Resultado anodizado (mate vs. brilhante) | Melhor para |

|---|---|---|

| Jateado com contas | Fosco uniforme e não refletor | Ocultação de marcas de maquinagem, peças com pouco brilho |

| Usinado padrão | Acetinado a Semi-Brilho | Componentes funcionais de uso geral |

| Polido | Brilhante, Brilho Refletor | Eletrónica de consumo topo de gama, cosméticos |

O melhor alumínio para anodização é um equilíbrio entre a composição da liga e os seus requisitos específicos. Classes como 5052 e 6061 oferecem um excelente desempenho geral, mas os processos de pré-tratamento, como o acabamento de superfície por maquinagem CNC, desempenham um papel igualmente crucial na obtenção de um resultado perfeito e consistente.

É necessário gravar o alumínio antes de o anodizar?

Está a ter dificuldades com acabamentos anodizados irregulares e manchados? Já alguma vez teve um lote de peças rejeitado porque a cor não era a correta, o que lhe custou tempo e dinheiro?

Sim, a gravação é um passo crítico e quase sempre necessário antes da anodização do alumínio. Remove a fina e inconsistente camada de óxido nativo e as pequenas imperfeições da superfície, criando uma superfície mate uniforme que é essencial para um acabamento anodizado consistente e de alta qualidade.

O "porquê" da gravura química

A gravação é mais do que apenas uma limpeza profunda; é um passo fundamental na preparação da superfície. A sua principal função é criar uma superfície perfeitamente uniforme, que é a base para um revestimento anodizado sem falhas. Pense nisso como se estivesse a preparar uma parede antes de a pintar. Sem ele, cada pequena falha na superfície original é ampliada após o processo de anodização. O processo remove a camada de óxido natural e não uniforme que se forma instantaneamente no alumínio quando exposto ao ar. Também alisa os riscos microscópicos e remove os contaminantes incorporados ou intermetálico5 partículas deixadas pela maquinação. Na PTSMAKE, descobrimos que uma gravação adequada é a forma mais fiável de garantir a consistência da cor e a aderência do revestimento ao longo de uma produção.

| Caraterística | Sem gravura | Com gravura |

|---|---|---|

| Acabamento da superfície | Não uniforme, pode apresentar linhas | Acabamento uniforme e mate |

| Consistência da cor | Frequentemente manchado ou irregular | Excelente e consistente |

| Adesão | Propensão para uma ligação deficiente | Adesão forte e fiável |

| Resistência à corrosão | Desempenho reduzido | Desempenho optimizado |

Adaptação da gravação à aplicação

Nem todos os processos de gravação são iguais. O tipo de produto químico utilizado, a sua concentração, temperatura e tempo de imersão são variáveis que ajustamos com base na liga de alumínio e no aspeto final pretendido. Por exemplo, uma gravação cáustica (utilizando hidróxido de sódio) cria um acabamento mate clássico, que é ótimo para esconder pequenos defeitos. No entanto, pode optar-se por um ataque ácido para obter um acabamento mais brilhante e especular, frequentemente designado por "anodização por imersão brilhante". Com base nos resultados dos nossos testes, as diferentes ligas também reagem de forma diferente. Uma liga 7075, por exemplo, requer um processo mais cuidadosamente controlado do que uma liga 6061 para evitar a gravação excessiva, que pode comprometer as tolerâncias dimensionais. É aqui que a experiência em maquinagem e acabamento se torna vital para fornecer peças que cumpram especificações precisas.

| Tipo de gravura | Caso de utilização principal | Acabamento resultante |

|---|---|---|

| Gravura cáustica | Finalidade geral, ocultação de defeitos | Aspeto difuso e mate |

| Gravura ácida | Acabamentos decorativos e brilhantes | Aspeto brilhante e especular |

| Sem gravura (Raro) | Ao preservar as linhas de máquinas | Mantém a textura original |

| Misturas personalizadas | Requisitos cosméticos específicos | Varia de acetinado a mate |

Em suma, a gravação é um passo vital antes da anodização. Limpa e unifica a superfície do alumínio, removendo a camada de óxido natural e pequenas falhas. Esta preparação garante um revestimento anodizado consistente e de elevada aderência, embora o método específico de gravação possa ser adaptado à liga e ao acabamento pretendido.

Quanto tempo dura a anodização?

Já alguma vez especificou um acabamento anodizado, apenas para o ver desvanecer ou falhar mais cedo do que o esperado? O ambiente circundante é frequentemente o fator negligenciado que dita a sua verdadeira durabilidade.

Normalmente, um revestimento anodizado dura 10-20 anos. A anodização dura de alta qualidade do Tipo III pode exceder este período, enquanto os acabamentos decorativos do Tipo II não. A vida útil efectiva depende da exposição ambiental, do desgaste e da manutenção adequada.

Impacto ambiental na longevidade da anodização

O ambiente de serviço é o fator mais crítico. Uma peça utilizada em interiores durará mais do que uma peça exposta à maresia ou a poluentes industriais.

Radiação UV e intempéries

Para aplicações no exterior, a radiação UV é o principal inimigo, causando o desvanecimento das cores ao longo do tempo. Embora a camada protetora de óxido se mantenha, o valor estético pode diminuir. Na nossa experiência com projectos de arquitetura de clientes, é crucial especificar um corante resistente aos raios UV e um processo de selagem adequado. A exposição à chuva ácida ou a produtos químicos transportados pelo ar pode também desgastar lentamente a superfície, reduzindo as suas qualidades protectoras e conduzindo potencialmente a problemas como corrosão galvânica6 se estiverem presentes outros metais.

Variação do tempo de vida em função do ambiente

| Tipo de ambiente | Tempo de vida típico (Tipo II) | Tempo de vida típico (Tipo III) |

|---|---|---|

| Interior, controlado | Mais de 20 anos | Mais de 20 anos |

| Ao ar livre, Urbano | 10-15 anos | 15-20 anos |

| Costeiro/Marinho | 5-10 anos | 10-15 anos |

| Industrial/químico | 3-8 anos | 7-12 anos |

Manutenção: A chave para um acabamento duradouro

A forma como se limpa e mantém uma peça anodizada afecta diretamente a sua vida útil. Uma limpeza agressiva pode fazer mais mal do que bem, retirando a camada que se pretende preservar.

A forma correta de limpar

A melhor abordagem é suave e consistente. Na PTSMAKE, aconselhamos os nossos parceiros a implementar protocolos de limpeza simples para proteger o seu investimento. A utilização de um sabão ou detergente suave com água é geralmente suficiente para remover a sujidade e a fuligem sem danificar o acabamento. É uma ação simples que preserva o aspeto e a funcionalidade do anodizado.

Melhores práticas de limpeza

| Fazer | Não |

|---|---|

| Utilizar água e sabão neutro | Utilizar produtos de limpeza alcalinos ou ácidos agressivos |

| Aplicar com um pano/esponja macia | Utilizar discos abrasivos ou palha de aço |

| Enxaguar abundantemente com água limpa | Deixar secar as soluções de limpeza na superfície |

| Limpar com regularidade | Utilizar solventes orgânicos fortes |

O tempo de vida de um acabamento anodizado não é fixo; é uma variável dinâmica. Embora possa durar mais de 20 anos, isso depende da seleção do tipo certo, da consideração do ambiente e do compromisso com um programa de manutenção adequado e não abrasivo.

O que acontece se não se anodizar o alumínio?

Já alguma vez pensou em saltar a etapa de anodização das suas peças de alumínio para reduzir os custos? Parece uma poupança fácil, mas esta decisão pode levar a problemas significativos a longo prazo.

Se o alumínio não for anodizado, o material permanece vulnerável à corrosão, a riscos e ao desgaste geral. A superfície não tratada é mais macia, menos durável e não possui a estética melhorada e o isolamento elétrico que o processo de anodização proporciona, arriscando a falha prematura dos componentes.

A vulnerabilidade inerente do alumínio bruto

Embora o alumínio bruto forme naturalmente uma camada fina e dura de óxido que oferece alguma proteção, esta camada é extremamente fina e facilmente danificada. Este processo é uma forma de passivação7. No entanto, para a maioria das aplicações industriais, esta defesa natural é insuficiente. Nos nossos projectos anteriores, vimos peças não tratadas falharem rapidamente quando expostas a humidade, produtos químicos ou mesmo apenas a um manuseamento frequente. A falta de uma camada de óxido robusta e controlada - que a anodização proporciona - deixa o componente exposto.

Propriedades do alumínio em bruto vs. anodizado

| Caraterística | Alumínio em bruto | Alumínio anodizado |

|---|---|---|

| Resistência à corrosão | Baixo a moderado | Elevado a muito elevado |

| Dureza | Mais suave | Significativamente mais difícil |

| Resistência ao desgaste | Pobres | Excelente |

| Isolamento elétrico | Condutor | Isolamento |

Esta tabela mostra claramente as soluções de compromisso. A decisão de não anodizar resulta numa peça mais fraca e menos fiável.

Para além da durabilidade: Compromissos estéticos e funcionais

Ignorar a anodização não afecta apenas a durabilidade; também limita o potencial funcional e estético das suas peças. O alumínio não tratado tem um acabamento liso, muitas vezes inconsistente, que pode mostrar facilmente impressões digitais e manchas. Se o seu componente for uma parte visível de um produto de consumo, isto pode diminuir significativamente a sua qualidade percebida. Além disso, o processo de anodização cria uma superfície porosa ideal para aceitar corantes, permitindo uma vasta gama de opções de cores que são parte integrante do acabamento e não apenas um revestimento de superfície.

Questões de aderência para acabamentos secundários

Se planeia pintar ou aplicar outros revestimentos no alumínio, uma superfície não tratada pode ser problemática. A camada de óxido natural não é um primário ideal. A anodização cria uma superfície com excelentes propriedades de ligação molecular, assegurando que a tinta, as colas e outros acabamentos aderem muito mais fortemente e duram mais tempo sem lascar ou descascar.

Em suma, a não anodização do alumínio expõe-no à corrosão e ao desgaste rápidos. Também se perde uma maior durabilidade, opções estéticas como cores personalizadas e uma superfície superior para aplicação de tintas ou colas, comprometendo o desempenho e o valor da peça a longo prazo.

Quanto custa a anodização de peças maquinadas em CNC?

Já alguma vez recebeu orçamentos para anodização e se perguntou porque é que os preços variam tanto para peças aparentemente simples? Esta variabilidade pode tornar o orçamento para o pós-processamento um verdadeiro desafio.

A anodização acrescenta normalmente 5% a 15% ao custo total de uma peça maquinada por CNC. O preço final depende do tipo de anodização (Tipo II vs. Tipo III), da espessura do revestimento, do tamanho da peça, da quantidade do lote e de quaisquer requisitos complexos de mascaramento.

Desdobramento dos principais factores de custo

O custo da anodização não é uma taxa fixa única; é uma soma de vários factores diretamente relacionados com o próprio processo. Compreender estes factores ajuda a prever o seu orçamento com maior precisão. Em projectos anteriores no PTSMAKE, vimos como pequenas alterações nas especificações podem ter impacto no preço final. O núcleo da anodização é um passivação electrolítica8 processo que cria uma camada protetora de óxido.

Tipo e espessura de anodização

O tipo de anodização é o fator de custo mais significativo. O tipo III, ou anodização dura, requer mais energia, tempos de processamento mais longos e funciona a temperaturas mais baixas, o que o torna mais caro do que o tipo II normal.

| Fator | Tipo II (ácido sulfúrico) | Tipo III (Revestimento duro) |

|---|---|---|

| Utilização primária | Decorativo, com ligeira resistência à corrosão | Resistência ao desgaste, elevada durabilidade |

| Espessura típica | 0.0002" - 0.001" | 0.001" - 0.004" |

| Custo relativo | Base | 1,5x - 2,5x Base |

Factores operacionais que influenciam o preço

Para além das especificações técnicas, os pormenores logísticos e operacionais desempenham um papel crucial na determinação do custo final da anodização. Estes factores estão frequentemente relacionados com a mão de obra e o manuseamento necessários para as suas peças específicas. Não se trata apenas da química; trata-se do processo físico de manuseamento de cada componente.

Tamanho do lote e racking

A anodização é um processo por lotes. Os lotes maiores distribuem os custos de configuração e de mão de obra por mais unidades, reduzindo significativamente o custo por peça.

| Tamanho do lote | Custo por peça (relativo) | Notas |

|---|---|---|

| 1-10 Peças | Elevado | Dominado pelas taxas de instalação |

| 50-100 peças | Médio | Boa economia de escala |

| Mais de 500 peças | Baixa | Mais rentável |

Mascaramento e tamponamento

Se determinadas áreas da sua peça tiverem de permanecer livres de anodização, necessitam de uma máscara manual ou de uma obturação. Este é um passo de trabalho intensivo que acrescenta custos consideráveis, especialmente para geometrias complexas com múltiplas caraterísticas mascaradas.

Os custos de anodização são uma parte pequena mas importante do seu orçamento. O preço final é determinado por escolhas técnicas como o tipo de anodização e a espessura da camada, juntamente com factores operacionais como o tamanho do lote e a complexidade de qualquer máscara necessária.

Escolha a melhor solução de anodização com a experiência do PTSMAKE

Ainda está a debater entre a anodização e o revestimento em pó para o seu próximo projeto? Não deixe que o acabamento de superfície errado comprometa a qualidade ou atrase o seu cronograma! Faça parceria com a PTSMAKE para obter orientação especializada e fabricação de precisão de primeira linha. Ajudamo-lo a selecionar o acabamento de anodização ideal, adaptado às suas necessidades exactas - garantindo sempre durabilidade, fiabilidade e rentabilidade. Contactar o PTSMAKE agora e elevar o desempenho da sua peça desde o protótipo até à produção.

Clique para compreender a ciência subjacente a este processo de conversão e a forma como cria uma camada protetora superior. ↩

Clique para compreender o processo científico fundamental subjacente à camada protetora da anodização. ↩

Compreender como as interações superficiais, como a fricção e o desgaste, afectam a vida útil dos componentes. ↩

Saiba como estes elementos de liga microscópicos podem afetar o seu acabamento anodizado final e o que deve ter em atenção. ↩

Compreenda estas partículas microscópicas de liga e como podem influenciar o acabamento final da superfície das suas peças maquinadas. ↩

Saiba como o contacto com outros metais pode causar corrosão galvânica e reduzir a vida útil do seu acabamento anodizado. ↩

Saiba como ocorre este processo de proteção natural e porque é que muitas vezes não é suficiente para aplicações exigentes. ↩

Compreender a ciência de como este processo cria uma superfície durável e resistente à corrosão em peças de alumínio. ↩