Escolher entre alumínio e cobre para dissipadores de calor muitas vezes se torna um erro caro quando os engenheiros se concentram exclusivamente nos números de condutividade térmica. Muitos projetos fracassam porque as equipas ignoram fatores críticos como restrições de peso, complexidade de fabricação e durabilidade a longo prazo em ambientes reais.

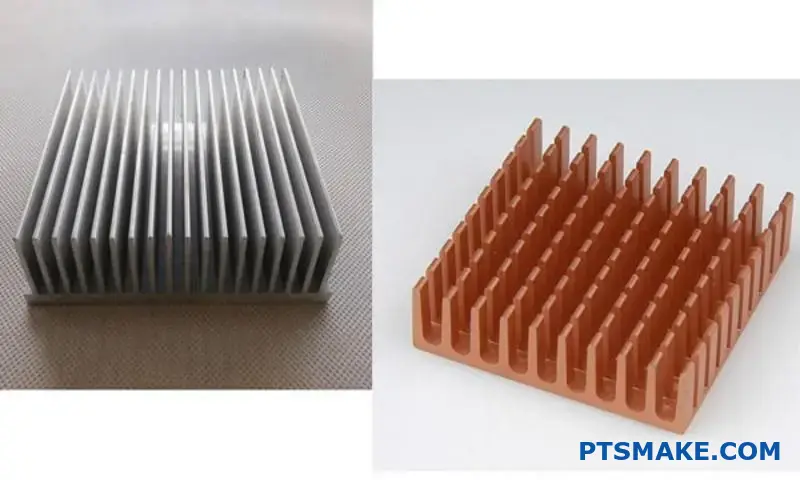

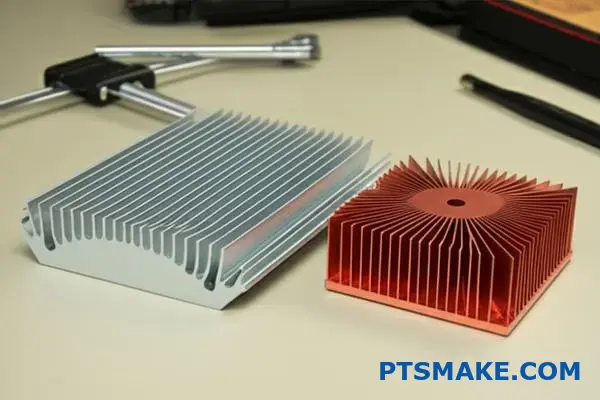

O alumínio oferece uma condutividade térmica 60% inferior à do cobre, mas proporciona uma relação custo-benefício superior, peso mais leve e fabricação mais fácil. O cobre oferece desempenho máximo de transferência de calor, mas a um custo, peso e complexidade de usinagem significativamente mais elevados.

A escolha certa depende dos requisitos específicos da sua aplicação, não apenas das especificações de desempenho térmico. Vou guiá-lo pelas considerações práticas que determinam qual material realmente funcionará melhor para o seu projeto, incluindo estudos de caso reais e cenários de falha que destacam quando cada material se destaca ou fica aquém.

Quais são as propriedades essenciais que definem o alumínio para dissipadores de calor?

Ao projetar para gestão térmica, a escolha do material é fundamental. O alumínio destaca-se consistentemente como o principal material para dissipadores de calor. Isso não é por acaso.

A sua popularidade deriva de uma combinação única de propriedades. Estas características tornam-no numa solução ideal para dissipar o calor de forma eficaz e eficiente.

Características principais do alumínio

Primeiro, devemos compreender as suas vantagens fundamentais. Estas quatro propriedades constituem a base para a sua utilização em aplicações térmicas.

| Imóveis | Descrição |

|---|---|

| Condutividade térmica | Transfere eficientemente o calor para longe da fonte. |

| Baixa densidade | Cria componentes leves, essenciais para muitos produtos. |

| Custo-eficácia | Abundante e acessível, reduzindo os custos de produção. |

| Maquinabilidade | Facilmente moldável em geometrias complexas para um desempenho ideal. |

Esses fatores combinados tornam o alumínio uma escolha altamente prática e versátil para a maioria dos projetos de dissipadores de calor.

Compreender a linha de base é uma coisa. A verdadeira escolha de engenharia resume-se a selecionar a liga certa para o trabalho. Nem todo o alumínio é criado da mesma forma, especialmente no que diz respeito à dissipação de calor.

Na PTSMAKE, trabalhamos principalmente com duas ligas populares para dissipadores de calor: 6061 e 6063. Cada uma tem características distintas que a tornam adequada para diferentes processos de fabricação e requisitos de desempenho.

Comparando o alumínio 6061 e 6063

O 6063 é frequentemente a escolha ideal para dissipadores de calor extrudidos personalizados. A sua composição permite designs de aletas mais complexos e um acabamento superficial mais suave. É ideal para maximizar a área superficial.

Por outro lado, o 6061 é uma liga mais forte e robusta. É uma excelente escolha para dissipadores de calor usinados por CNC que podem estar sujeitos a maior tensão mecânica. O material Coeficiente de expansão térmica1 também é um fator importante em projetos onde é combinado com outros materiais.

Aqui está uma comparação rápida com base na nossa experiência com projetos:

| Liga metálica | Melhor para | Condutividade térmica (W/mK) | Vantagem chave |

|---|---|---|---|

| 6063-T5 | Extrusão | ~200 | Excelente acabamento superficial, formas complexas. |

| 6061-T6 | Maquinação CNC | ~170 | Maior resistência, boa soldabilidade. |

Embora alguns possam levantar o debate sobre dissipadores de calor de alumínio versus cobre, a menor densidade e o custo mais baixo do alumínio geralmente o tornam a escolha superior, a menos que o objetivo seja apenas obter o máximo desempenho térmico.

O alumínio oferece um perfil equilibrado de condutividade térmica, baixa densidade, boa relação custo-benefício e excelente usinabilidade. Essa combinação torna-o a escolha padrão e confiável para uma vasta gama de aplicações de dissipadores de calor, desde eletrónica de consumo até maquinaria industrial.

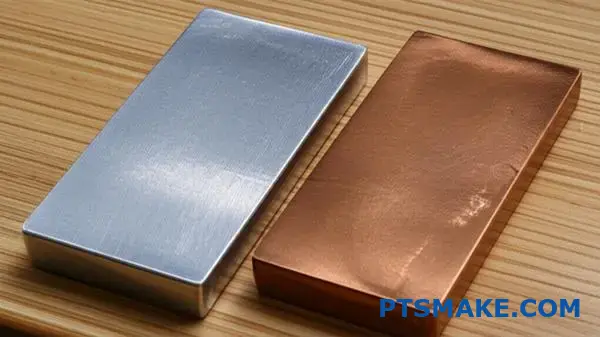

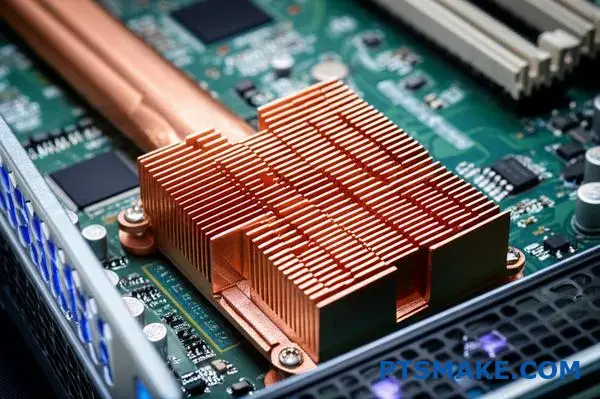

Quais são as propriedades essenciais que definem o cobre para dissipadores de calor?

Quando falamos de dissipadores de calor, o cobre é a referência para alto desempenho. Ligas como a C110 são frequentemente a primeira escolha para aplicações exigentes.

A sua principal vantagem é a condutividade térmica superior. O cobre afasta o calor dos componentes críticos com uma velocidade incrível.

Mas esse desempenho tem um preço. É mais pesado e mais caro do que o alumínio. Isso constitui o cerne do dilema entre dissipadores de calor de alumínio e cobre.

Aqui está uma comparação básica:

| Imóveis | Cobre (C110) | Alumínio (6061) |

|---|---|---|

| Condutividade térmica | ~391 W/m-K | ~167 W/m·K |

| Densidade | 8,9 g/cm³ | 2,7 g/cm³ |

| Custo relativo | Mais alto | Inferior |

Esta tabela descreve claramente as compensações fundamentais que devemos considerar.

Desvendando a condutividade térmica

A capacidade do cobre de dissipar calor é incomparável entre os metais comuns. A sua estrutura atómica permite que os elétrons livres transfiram energia térmica com notável eficiência. É por isso que o C110 é um padrão.

Esta liga apresenta um impressionante nível de pureza de 99,9%. Esta elevada pureza é alcançada através de um processo conhecido como resina eletrolítica resistente2, o que minimiza as impurezas que, de outra forma, impediriam o fluxo de calor.

Para os engenheiros, isso significa que um dissipador de calor de cobre pode suportar cargas térmicas mais elevadas. Muitas vezes, permite um design mais compacto em comparação com um de alumínio. Isso é crucial para equipamentos eletrónicos de alta potência.

Os fatores peso e custo

A discussão sobre dissipadores de calor de alumínio versus cobre geralmente se concentra em limites práticos. A densidade do cobre é uma desvantagem significativa. Com quase 8,9 g/cm³, ele é quase três vezes mais pesado que o alumínio. Essa massa adicional é um grande problema em aplicações sensíveis ao peso.

O custo é outra consideração crítica. Não só a matéria-prima é mais cara, como o cobre também pode ser mais exigente em termos de usinagem. Em nossa experiência na PTSMAKE, isso às vezes pode levar a tempos de ciclo mais longos e aumento dos custos de fabricação.

| Fator | Vantagem | Desvantagem |

|---|---|---|

| Desempenho | Dissipação de calor superior | — |

| Peso | — | Muito pesado para dispositivos móveis |

| Custo | — | Custos mais elevados de materiais e usinagem |

| Durabilidade | Excelente resistência à corrosão | Material mais macio, mais fácil de riscar |

A escolha do material certo requer equilibrar essas propriedades com o orçamento e as restrições físicas do seu projeto.

O cobre oferece um desempenho térmico excelente, tornando-o a escolha ideal para cenários de alta temperatura. No entanto, o seu peso substancial e custo mais elevado são restrições críticas que devem ser ponderadas em relação aos seus benefícios, especialmente quando comparado com o alumínio.

Como o alumínio e o cobre se comparam diretamente em termos de condutividade térmica?

Quando falamos de desempenho térmico, os números são claros. O cobre é o campeão indiscutível na condução de calor. É uma propriedade fundamental do metal.

Os dados brutos

Os nossos testes internos confirmam os valores científicos estabelecidos. Estes números são o ponto de partida para qualquer decisão de design térmico.

| Material | Condutividade térmica (W/mK) |

|---|---|

| Cobre (puro) | ~400 |

| Alumínio (ligas) | ~200-240 |

Implicações para o desempenho

Isso significa que o cobre pode dissipar o calor de uma fonte quase duas vezes mais rápido que o alumínio. Isso é crucial para aplicações de alto desempenho. No debate entre dissipadores de calor de alumínio e cobre, essa é a maior vantagem do cobre.

Vamos explicar o que isso significa na prática. A principal função de um dissipador de calor é transferir a energia térmica de um componente quente, como uma CPU ou LED, para o ar circundante. A velocidade dessa transferência inicial é fundamental.

Transferência de calor na fonte

A alta condutividade do cobre significa que ele pode retirar o calor do ponto de contacto muito rapidamente. Isso reduz a temperatura imediata do próprio componente. Impede o estrangulamento térmico em componentes eletrónicos.

De acordo com a nossa experiência na PTSMAKE, este é um fator crítico para os clientes da indústria de eletrónica de alta potência. O material deve absorver e dissipar o calor rapidamente para ser eficaz. Esta diferença em gradiente térmico3 O comportamento é significativo sob cargas térmicas elevadas.

Espalhando o calor

Depois de absorvido, o calor deve espalhar-se pelas aletas do dissipador de calor para ser dissipado. Mais uma vez, a superioridade do cobre é evidente.

| Caraterística | Dissipador de calor de cobre | Dissipador de calor de alumínio |

|---|---|---|

| Difusão de calor | Muito rápido | Moderadamente rápido |

| Redução de pontos críticos | Excelente | Bom |

| Tamanho para desempenho equivalente | Mais pequeno | Maior |

Como o cobre espalha o calor de forma mais eficiente, todo o volume do dissipador de calor funciona de forma mais eficaz. Isso permite designs mais compactos sem sacrificar o desempenho de refrigeração, um desafio comum que resolvemos.

A condutividade térmica do cobre é quase o dobro da do alumínio. Isso permite que ele transfira o calor para longe da fonte muito mais rapidamente, o que é uma métrica de desempenho crítica para o gerenciamento térmico eficaz e o design do dissipador de calor.

Compare o custo por watt do arrefecimento do alumínio em relação ao cobre.

A escolha entre um dissipador de calor de alumínio ou cobre não se resume apenas ao desempenho térmico. É uma decisão económica. A métrica principal é o custo por watt de refrigeração. Isso indica quanto se paga por cada watt de calor que o dissipador de calor consegue dissipar.

Embora o cobre seja um condutor superior, o seu preço mais elevado nem sempre se traduz num melhor valor. O alumínio proporciona frequentemente um excelente equilíbrio. Oferece refrigeração suficiente para muitas aplicações a uma fração do custo.

Custo inicial vs. desempenho resumido

| Caraterística | Dissipador de calor de alumínio | Dissipador de calor de cobre |

|---|---|---|

| Custo do material | Inferior | Significativamente mais elevado |

| Desempenho | Bom | Excelente |

| Melhor para | Projectos sensíveis aos custos | Necessidades de alto desempenho |

O verdadeiro desafio é equilibrar o orçamento com os requisitos térmicos. Uma simples escolha de material pode ter um grande impacto no custo final e no sucesso do seu projeto. Precisamos ir além das comparações superficiais e calcular o verdadeiro valor.

Calculando o seu custo por watt

Para encontrar o valor real, use esta fórmula simples:

Custo total do dissipador de calor ÷ Watts dissipados = Custo por Watt ($/W)

O custo total inclui mais do que apenas a matéria-prima. Abrange a usinagem CNC, o acabamento e todas as etapas de montagem. Na PTSMAKE, orientamos os clientes nessa análise para encontrar a solução ideal.

Fatores que influenciam o cálculo

O custo final por watt é afetado por várias variáveis. Um menor resistência térmica4 significa uma dissipação de calor mais eficiente. Isso melhora diretamente o seu valor de custo por watt.

A complexidade do design também desempenha um papel importante. Um design complexo em alumínio pode acabar por custar mais do que um design simples em cobre.

| Fator de influência | Impacto no alumínio | Impacto no cobre |

|---|---|---|

| Complexidade da conceção | Os custos de usinagem podem aumentar rapidamente. | Os custos elevados podem tornar-se proibitivos. |

| Volume de produção | Ideal para grandes volumes e baixo custo. | Melhor para volumes baixos e especificações elevadas. |

| Acabamento/Revestimento | A anodização é comum e acessível. | O revestimento pode aumentar significativamente os custos. |

Em nossa experiência, uma análise detalhada frequentemente revela que um dissipador de calor de alumínio bem projetado é a escolha mais econômica para a maioria das aplicações.

Em última análise, a escolha entre alumínio e cobre depende das suas necessidades térmicas específicas e do seu orçamento. O cálculo do custo por watt fornece um caminho claro e baseado em dados para a solução de refrigeração mais eficiente e económica para o seu projeto.

Quais são os métodos de fabrico comuns para cada material de alumínio e cobre?

O método de fabrico escolhido está intimamente ligado ao próprio material. As propriedades do alumínio tornam-no perfeito para a extrusão. Este processo é eficiente para criar secções transversais complexas.

O cobre, por ser mais macio e mais caro, muitas vezes requer abordagens diferentes. Processos como estampagem ou usinagem CNC são mais comuns.

Essas escolhas não são arbitrárias. Elas influenciam diretamente o design final, o desempenho e, especialmente, o custo das suas peças.

Método de fabricação por material

| Método | Material primário | Vantagem chave |

|---|---|---|

| Extrusão | Alumínio | Económico para perfis complexos |

| Maquinação CNC | Cobre e alumínio | Alta precisão, geometrias complexas |

| Estampagem | Cobre | Ideal para peças finas e de grande volume |

| Desnatação | Cobre | Cria aletas de alta densidade |

As restrições de fabrico não são apenas limitações; são orientações para um design inteligente. No caso do alumínio, a extrusão permite formas longas e complexas com um baixo custo de ferramentas. Isto é ideal para estruturas e invólucros. No entanto, as suas tolerâncias não são tão rigorosas como as da maquinação.

Quando falamos sobre dissipadores de calor de alumínio versus cobre, o método de fabricação é fundamental. A condutividade térmica superior do cobre é melhor aproveitada com métodos que maximizam a área de superfície. Para dissipadores de calor de cobre de alto desempenho, um processo como esgueirar-se5 é frequentemente utilizado para criar aletas muito finas e densas a partir de um bloco sólido.

Na PTSMAKE, frequentemente recomendamos a usinagem CNC para protótipos de cobre. Isso proporciona máxima liberdade de design. Permite-nos testar geometrias complexas antes de nos comprometermos com ferramentas mais caras para estampagem ou outros métodos de alto volume.

Como o processo afeta o custo final

| Fator | Extrusão (Al) | Usinagem CNC (Cu) | Estampagem (Cu) |

|---|---|---|---|

| Custo das ferramentas | Baixo a médio | Nenhum | Elevado |

| Custo por unidade | Muito baixo | Elevado | Muito baixo (em volume) |

| Resíduos de materiais | Baixa | Elevado | Médio |

| Complexidade da conceção | Alto (perfis) | Muito elevado | Baixo a médio |

Essas compensações são fundamentais em qualquer projeto. Orientamos os nossos clientes nessas decisões para equilibrar o desempenho com o orçamento.

Escolher o método de fabrico certo para alumínio ou cobre é uma decisão crítica. Processos como extrusão, usinagem CNC ou estampagem afetam diretamente a flexibilidade do design do seu projeto, os recursos de desempenho e a estrutura geral de custos, especialmente para aplicações térmicas, como dissipadores de calor.

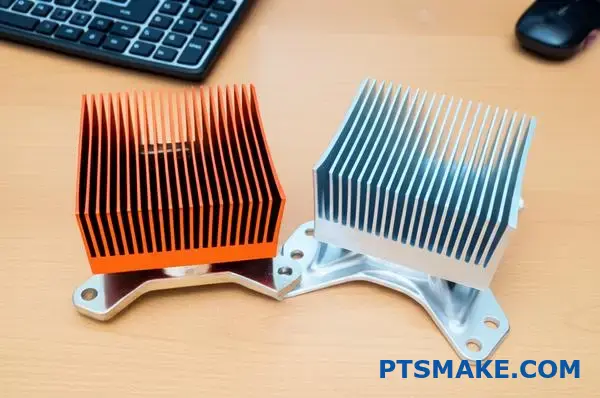

Qual é a diferença entre a relação desempenho/peso do alumínio e do cobre?

Quando falamos sobre gestão térmica, não se trata apenas de desempenho puro. O peso do componente é igualmente crítico em muitos projetos. É aqui que a relação desempenho/peso realmente importa.

O cobre é um excelente condutor térmico. Mas também é muito denso. O alumínio, embora menos condutor, é significativamente mais leve. Essa relação entre as duas propriedades é fundamental na seleção de materiais para dissipadores de calor e outros componentes térmicos. Vejamos as propriedades básicas.

| Material | Condutividade térmica (W/mK) | Densidade (g/cm³) |

|---|---|---|

| Cobre (C110) | ~385 | 8.96 |

| Alumínio (6061) | ~167 | 2.70 |

Esta comparação mostra claramente que, para um determinado volume, o alumínio é mais de três vezes mais leve que o cobre. Isso tem enormes implicações para a aplicação final.

Para comparar verdadeiramente estes materiais, precisamos olhar além da condutividade bruta. Calculamos um valor que mostra quão bem um material conduz calor em relação ao seu peso. É aqui que entra o conceito de Condutividade térmica específica6 entra em jogo. É uma métrica simples, mas poderosa.

Encontramo-lo dividindo a condutividade térmica pela densidade do material. Vamos fazer os cálculos com base nos nossos dados anteriores.

| Material | Cálculo (Condutividade / Densidade) | Relação desempenho/peso |

|---|---|---|

| Cobre (C110) | 385 / 8.96 | ~43 |

| Alumínio (6061) | 167 / 2.70 | ~62 |

Os resultados são reveladores. Por unidade de massa, o alumínio é significativamente mais eficiente na dissipação de calor do que o cobre. É precisamente por isso que a decisão entre um dissipador de calor de alumínio ou de cobre nem sempre é simples. De acordo com a nossa experiência na PTSMAKE, este cálculo é crucial para clientes dos setores aeroespacial, automóvel e de eletrónica portátil. Para estas indústrias, cada grama poupada melhora a eficiência do combustível ou o conforto do utilizador. Enquanto o cobre é escolhido para fontes de calor compactas e de alta intensidade, o alumínio domina quando o peso total do sistema é uma restrição de design primária.

A excelente relação desempenho/peso do alumínio torna-o o material preferido para aplicações sensíveis ao peso. Apesar da sua condutividade térmica absoluta mais baixa, ele dissipa o calor de forma mais eficiente por unidade de massa, oferecendo uma vantagem crucial na engenharia e no design modernos.

Quando é que a maior densidade do cobre se torna uma grande falha de design?

O peso do cobre não é apenas um número. É uma força que os designers devem controlar. Quando o suporte estrutural é fraco, essa força torna-se um grande problema.

O desafio do desgaste mecânico

Componentes pesados podem sobrecarregar os pontos de montagem. Isso é especialmente verdadeiro para placas de circuito impresso (PCBs) ou chassis metálicos finos. O peso adicional cria tensão constante.

O dilema do refrigerador da CPU

Os grandes dissipadores de calor para CPU são um exemplo perfeito. Um dissipador de calor pesado em cobre pode deformar fisicamente ou até mesmo rachar uma placa-mãe com o tempo. Esse risco é um fator-chave no debate entre dissipadores de calor em alumínio e cobre para construções de alto desempenho.

| Material | Densidade (g/cm³) | Exemplo Peso do dissipador de calor |

|---|---|---|

| Cobre | 8.96 | ~900 g |

| Alumínio | 2.70 | ~300 g |

Esta diferença significativa de peso afeta diretamente a confiabilidade a longo prazo dos pontos de montagem da placa-mãe.

O problema agrava-se em ambientes dinâmicos. O peso estático é uma coisa, mas adicionar movimento e vibração multiplica a tensão em todo o conjunto. É aqui que a densidade do cobre pode tornar-se um ponto crítico de falha.

Quando a vibração amplifica a falha

Em veículos, aeronaves ou equipamentos industriais portáteis, todos os componentes estão sujeitos a vibrações constantes e choques repentinos. Aqui, a massa é um problema.

Aplicações automotivas e aeroespaciais

Um componente pesado de cobre num carro ou drone tem mais inércia. Durante um evento de vibração ou choque, ele exerce uma força muito maior sobre as suas juntas de solda e ferragens de montagem do que uma peça mais leve de alumínio exerceria. Isso aumenta o risco de falha na conexão.

Este stress constante pode levar a pequenas fraturas que aumentam com o tempo. Frequentemente, orientamos os clientes que trabalham com eletrónica automóvel a utilizar ligas de alumínio. Elas proporcionam um melhor equilíbrio entre desempenho térmico e durabilidade mecânica. Isso ajuda a evitar problemas relacionados com fadiga dos materiais7.

Confiabilidade a longo prazo em jogo

Os micromovimentos contínuos causados pela vibração podem enfraquecer as juntas de solda. Ao longo de milhares de ciclos, essas conexões podem rachar, levando a falhas intermitentes ou totais do dispositivo.

| Fator de stress | Componente de cobre | Componente de alumínio |

|---|---|---|

| Tensão por vibração | Elevado | Baixa |

| Tensão na junta de solda | Elevado | Baixa |

| Risco de falha a longo prazo | Aumento | Reduzido |

Escolher um material mais leve não se resume apenas à redução de peso. É uma decisão crítica para garantir a vida útil e a confiabilidade do produto em condições exigentes.

Em aplicações com suporte estrutural limitado ou alta vibração, a densidade do cobre é uma falha significativa. Ela cria tensão mecânica que pode levar a danos físicos e falhas, tornando materiais mais leves, como o alumínio, a escolha superior para garantir confiabilidade a longo prazo.

Como os tratamentos de superfície afetam o alumínio e o cobre de maneira diferente?

Os tratamentos de superfície para alumínio e cobre têm objetivos muito diferentes. Não são intercambiáveis.

O principal tratamento do alumínio é a anodização. Esse processo realça as suas resistências naturais. Aumenta a resistência à corrosão e a durabilidade.

Os tratamentos do cobre concentram-se na preservação. O principal objetivo é evitar o embaciamento. Isto mantém a sua aparência e condutividade.

Anodização do alumínio: criando uma superfície melhor

A anodização cria uma camada de óxido dura e protetora. Essa camada faz parte do próprio metal. Não é apenas um revestimento. Isso a torna incrivelmente durável. Também melhora o arrefecimento radiativo para peças como dissipadores de calor.

Anti-manchas para cobre: preservando o desempenho

Os tratamentos com cobre são geralmente revestimentos finos e transparentes. Eles protegem o metal do ar e da humidade. Isso impede a formação de manchas verdes ou pretas desagradáveis.

Eis uma comparação rápida:

| Caraterística | Anodização (alumínio) | Anti-manchas (cobre) |

|---|---|---|

| Objetivo principal | Aumenta a durabilidade e a resistência à corrosão | Preserve a aparência e a condutividade |

| Tipo de processo | Eletroquímica | Revestimento ou película química |

| Camada | Camada de óxido integrada | Revestimento superficial |

Ao escolher um material, também planeamos o seu acabamento. O processo secundário é fundamental para o desempenho final. O alumínio e o cobre ilustram isso perfeitamente.

O impacto da anodização no alumínio

A anodização do alumínio cria uma camada espessa e porosa de óxido de alumínio. Essa camada é muito mais dura do que o metal base. Ela oferece excelente resistência a riscos.

Também podemos tingir essa camada porosa. Isso permite uma ampla gama de cores. A cor é selada, por isso não descasca nem lasca. Para um dissipador de calor de alumínio vs cobre debate, o anodização preta é uma ótima escolha. Ela melhora significativamente a capacidade do dissipador de calor de irradiar o calor.

O papel dos revestimentos no cobre

O cobre mancha naturalmente quando exposto ao ar. Essa oxidação pode aumentar a resistência elétrica nos pontos de conexão. Os revestimentos antimanchas evitam isso.

Esses revestimentos são normalmente muito finos. Isso é crucial para evitar interferir na excelente condutividade térmica e elétrica do cobre. O tratamento é frequentemente uma laca transparente ou um produto químico. passivação8 processo. A principal função é criar uma barreira, não alterar as propriedades essenciais do metal.

Vejamos o impacto nas propriedades principais. Os nossos testes mostram diferenças claras.

| Imóveis | Alumínio anodizado | Cobre revestido |

|---|---|---|

| Resistência à corrosão | Aumento significativo | Aumento moderado |

| Condutividade eléctrica | Diminuição (a superfície torna-se isolante) | Manutenção (com revestimento fino) |

| Radiação térmica | Aumento (especialmente com corante preto) | Ligeiramente diminuído |

| Resistência ao desgaste | Aumento significativo | Inalterado ou ligeiramente aumentado |

Na PTSMAKE, orientamos os clientes nessas escolhas. O acabamento certo garante que a peça funcione conforme o esperado durante toda a sua vida útil.

A anodização altera fundamentalmente a superfície do alumínio para melhorar as suas propriedades. Em contrapartida, os revestimentos para cobre são puramente protetores. São concebidos para preservar o alto desempenho inerente ao cobre, impedindo a oxidação sem alterar as suas características essenciais.

Estruturalmente, qual material oferece melhor durabilidade a longo prazo entre o alumínio e o cobre?

Ao escolher entre alumínio e cobre, a durabilidade a longo prazo é uma questão crítica. A resposta não é simples. Depende de três fatores estruturais principais.

São elas: dureza, resistência à corrosão e fadiga mecânica.

O cobre é naturalmente mais macio do que muitas ligas de alumínio. Isso o torna mais propenso a arranhões e amolgadelas. O alumínio forma instantaneamente uma camada de óxido dura e protetora. Essa camada confere-lhe uma resistência superior a arranhões.

Durabilidade em resumo

Vamos comparar as suas propriedades estruturais essenciais.

| Propriedade estrutural | Alumínio | Cobre |

|---|---|---|

| Dureza | Varia de acordo com a liga, pode ser muito duro | Relativamente macio |

| Corrosão | Forma uma camada de óxido com autorreparação | Forma uma pátina verde protetora |

| Resistência à fadiga | Geralmente inferior | Geralmente mais elevado |

Esta tabela mostra uma relação de compromisso. Cada material se destaca em condições diferentes. A sua escolha depende das tensões ambientais e mecânicas específicas que a sua peça irá enfrentar.

Vamos aprofundar a forma como estes materiais se comportam em ambientes desafiantes. O ambiente desempenha um papel importante na vida útil estrutural de um material.

Desempenho em ambientes agressivos

Para uso ao ar livre ou industrial, a corrosão é o principal inimigo. A camada de óxido do alumínio é uma defesa fantástica contra a corrosão atmosférica geral. É por isso que o alumínio é comum em edifícios e transportes.

No entanto, essa camada pode ser comprometida pela água salgada ou por certos produtos químicos industriais. Em ambientes marinhos, os tipos padrão de alumínio sofrem corrosão rapidamente.

O cobre, por outro lado, desenvolve a sua famosa pátina verde. Essa camada é altamente resistente à corrosão e protege o metal subjacente. Isso torna o cobre uma excelente escolha para telhados e aplicações marítimas.

Resistência ao desgaste mecânico ao longo do tempo

O outro fator importante é a forma como os materiais lidam com o esforço repetido. Muitas ligas de alumínio não têm um limite de resistência definido. Isso significa que mesmo cargas pequenas e repetitivas podem eventualmente causar uma falha.

As ligas de cobre tendem a ter melhor resistência a fadiga mecânica9. Isso torna-as mais confiáveis para peças que vibram ou sofrem ciclos frequentes de tensão.

Em projetos anteriores na PTSMAKE, vimos isso em primeira mão. Para um componente vibratório numa máquina, uma liga de cobre geralmente dura mais do que uma de alumínio. Esse é um fator crucial na discussão sobre dissipadores de calor de alumínio versus cobre para eletrônicos industriais.

| Adequação ambiental | Alumínio | Cobre |

|---|---|---|

| Industrial | Bom (com liga adequada) | Excelente |

| Marinho/Costeiro | Pobre (a menos que seja liga de qualidade marítima) | Excelente |

| Vibração elevada | Razoável a bom | Excelente |

Para os ambientes mais exigentes, o cobre frequentemente apresenta uma vantagem estrutural devido ao seu comportamento robusto em relação à corrosão e resistência à fadiga.

Ao comparar o alumínio e o cobre em termos de durabilidade a longo prazo, não há um vencedor único. O cobre se destaca em ambientes corrosivos e com alta vibração. O alumínio oferece excelente relação resistência/peso e durabilidade para uso geral, especialmente quando se utilizam ligas específicas para o trabalho.

Como escolher entre uma pia de alumínio maior e uma pia de cobre menor?

Escolher entre um dissipador de calor maior de alumínio e um menor de cobre é uma clássica questão de engenharia. É uma batalha entre espaço e desempenho.

Você deve decidir o que é mais importante. O seu projeto é limitado pelo tamanho? Ou o orçamento é o principal fator determinante?

Principais compromissos

Essa decisão afeta o tamanho final, o peso e o custo do seu produto. É uma escolha crítica na fase de design.

Comparação inicial

Vamos analisar os principais fatores. Cada material tem vantagens distintas que atendem a diferentes necessidades.

| Caraterística | Pia de alumínio maior | Pia de cobre menor |

|---|---|---|

| Espaço | Requer mais volume | Compacto, economiza espaço |

| Custo | Mais acessível | Custo mais elevado do material |

| Peso | Mais leve no geral | Mais denso e pesado |

| Desempenho | Bom para calor moderado | Excelente condutividade térmica |

Esta tabela simplifica o dilema entre dissipadores de calor de alumínio e cobre. As necessidades específicas da sua aplicação irão orientar a sua escolha final.

Tomar decisões nem sempre é fácil. É preciso analisar bem as limitações específicas e as metas de desempenho do seu projeto. Na PTSMAKE, a gente costuma ajudar os clientes nesse processo.

Analisando as suas limitações

Primeiro, avalie o espaço disponível. Em aparelhos eletrónicos compactos, cada milímetro conta. Um dissipador de calor volumoso em alumínio pode nem ser uma opção, obrigando a uma mudança para um design em cobre mais eficiente.

Em seguida, quantifique a sua carga térmica. Se um dissipador de calor grande de alumínio não conseguir dissipar calor suficiente para manter os componentes dentro da sua temperatura de funcionamento segura, necessita do desempenho superior do cobre. A discussão sobre dissipadores de calor de alumínio versus cobre geralmente termina aqui se as necessidades térmicas forem elevadas.

O cálculo de custo-benefício

Não se limite a olhar para o preço unitário. Um lavatório de cobre mais pequeno pode permitir um design de produto mais compacto e elegante. Isto pode ser uma grande vantagem competitiva.

A maior fiabilidade proporcionada por um melhor arrefecimento também pode reduzir as reclamações de garantia. Isso economiza dinheiro a longo prazo. Quanto menor for o resistência térmica10, melhor será a transferência de calor. O cobre oferece inerentemente um valor mais baixo neste aspecto.

Veja como abordamos a decisão com os clientes.

| Prioridade | Escolha o cobre se... | Escolha o alumínio se... |

|---|---|---|

| Espaço | A estrutura do seu dispositivo é muito rígida. | Tem espaço de sobra. |

| Desempenho | Você tem um componente de alta potência. | A carga térmica é moderada. |

| Orçamento | A fiabilidade a longo prazo é fundamental. | O custo inicial é o principal fator determinante. |

| Peso | O produto final é estacionário. | A portabilidade é uma característica fundamental. |

Essa estrutura ajuda a esclarecer se o custo e o peso mais elevados do cobre se justificam para as exigências de desempenho da sua aplicação específica.

A escolha depende de uma análise cuidadosa das necessidades específicas do seu projeto. Trata-se de equilibrar espaço, desempenho, custo e peso para encontrar a solução ideal. As prioridades da sua aplicação determinarão se um dissipador de alumínio maior ou um dissipador de cobre menor é a opção certa.

Analise por que uma pia de alumínio pode falhar numa aplicação de servidor.

Vamos considerar um cenário de falha comum. A CPU de um servidor está sob carga intensa e desigual. Um núcleo específico cria um pequeno ponto de aquecimento localizado.

O problema com os hotspots

Não se trata da temperatura média. Trata-se de um único ponto crítico de sobreaquecimento. Um dissipador de calor de alumínio pode ter dificuldades aqui. A sua função é dissipar o calor rapidamente.

Limitação do alumínio

A condutividade térmica do alumínio é boa, mas nem sempre suficiente. Ele não consegue espalhar o calor daquele pequeno ponto com rapidez suficiente. O resultado? A CPU reduz o desempenho ou até falha. Esse é um ponto-chave no debate entre dissipadores de calor de alumínio e cobre.

| Material | Condutividade térmica (W/mK) |

|---|---|

| Alumínio (6061) | ~167 |

| Cobre | ~401 |

O calor fica retido na fonte. O resto do dissipador de calor não pode ajudar se o calor não chegar até ele.

Este cenário de falha é subtil. A temperatura geral do sistema pode parecer normal. Mas, no fundo, um único núcleo da CPU está a lutar para obter alívio térmico. É aqui que a escolha do material se torna crítica.

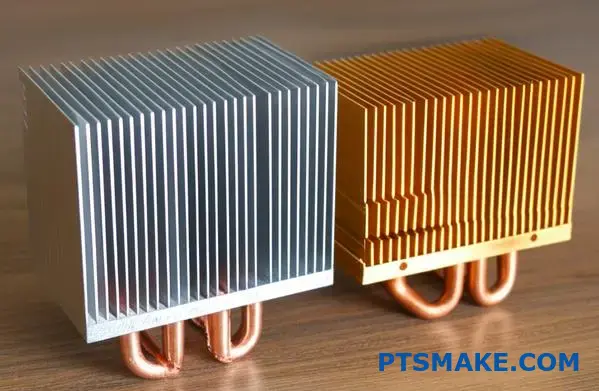

Como o cobre evita falhas

Um dissipador de calor com base de cobre teria um desempenho diferente. A condutividade térmica superior do cobre, quase 2,5 vezes maior que a do alumínio, é fundamental. Ele retira rapidamente o calor do ponto quente e o espalha lateralmente.

Esta rápida propagação envolve uma área muito maior das aletas de alumínio do dissipador de calor. Isso reduz eficazmente o resistência à propagação térmica11 na fonte de calor. Isso evita o gargalo que causa o estrangulamento.

| Solução | Difusão de calor | Desempenho do hotspot |

|---|---|---|

| Totalmente em alumínio | Moderado | Pobres |

| Base de cobre | Excelente | Bom |

| Câmara de vapor | Superior | Excelente |

A vantagem da câmara de vapor

Uma base com câmara de vapor é ainda mais eficaz. Ela usa um processo de mudança de fase para transferir calor. Isso cria uma superfície quase perfeitamente isotérmica.

O calor do ponto quente é absorvido instantaneamente. Ele se espalha por toda a superfície da câmara. Isso proporciona a transferência de calor mais rápida possível para as aletas. Na PTSMAKE, frequentemente usinamos esses componentes para aplicações de servidores de alta densidade, onde falhas não são uma opção.

Um dissipador de calor de alumínio tem dificuldade em lidar com pontos de calor intensos, levando à redução da velocidade da CPU. Na discussão sobre dissipadores de calor de alumínio versus cobre, as bases de cobre ou câmara de vapor evitam essa falha, espalhando o calor muito mais rapidamente, garantindo a estabilidade do servidor e o desempenho máximo sob carga pesada.

Justifique a utilização de uma solução de cobre num servidor blade 1U denso.

Num servidor blade 1U denso, o espaço é um luxo. O fluxo de ar é severamente restrito. Cada milímetro conta.

Aqui, as soluções de refrigeração padrão muitas vezes falham. É aqui que o cobre se torna essencial.

A realidade apertada do 1U

Os servidores 1U concentram uma enorme potência num chassis fino. Este design cria pontos de calor intenso. Uma gestão deficiente do calor leva a estrangulamentos e falhas.

Potência compacta do cobre

A elevada condutividade térmica do cobre permite dissipadores de calor menores e mais eficientes. Isso é crucial quando o espaço é limitado. Ele retira o calor mais rapidamente.

Um dissipador de calor de cobre menor pode ter um desempenho superior a um de alumínio maior. Isso o torna ideal para esses espaços apertados.

| Caraterística | Dissipador de calor de cobre | Dissipador de calor de alumínio |

|---|---|---|

| Tamanho para desempenho | Mais pequeno, mais compacto | Maior, precisa de mais espaço |

| Dissipação de calor | Excelente | Bom |

| Melhor caso de utilização | Servidores 1U densos | Sistemas com maior fluxo de ar |

Isso torna o cobre a única escolha lógica para servidores densos e de alto desempenho.

Quando os clientes nos trazem problemas térmicos desafiadores para sistemas 1U, a discussão geralmente se volta para o custo. O cobre é mais caro que o alumínio. Esse é um facto que ninguém pode ignorar.

No entanto, concentrar-se apenas no custo inicial do material é um erro. O custo real é a falha do sistema ou a degradação do desempenho sob carga.

O custo da limitação

Um servidor que fica lento devido ao calor não está a oferecer o desempenho prometido. Você pagou por um processador de alta velocidade, mas está a obter apenas uma fração do seu poder.

Em projetos anteriores na PTSMAKE, vimos isso em primeira mão. A mudança para um dissipador de calor de cobre usinado CNC personalizado resolveu problemas persistentes de desempenho que o alumínio não conseguia resolver. A comparação entre o desempenho do dissipador de calor de alumínio e o de cobre é gritante nesses ambientes.

Justificando o investimento

O custo inicial mais elevado do cobre é um investimento em fiabilidade e desempenho consistente. A superioridade deste material condutividade térmica12 significa que transfere o calor para longe da CPU muito mais rapidamente. Isto evita que o processador sobreaqueça e fique lento.

Considere os custos operacionais a longo prazo.

| Fator de custo | Solução de cobre | Solução de alumínio |

|---|---|---|

| Custo inicial | Mais alto | Inferior |

| Perda de desempenho | Mínimo | Risco elevado |

| Risco de falha de componentes | Inferior | Mais alto |

| Valor a longo prazo | Elevado | Moderado |

Para aplicações de missão crítica, a fiabilidade oferecida pelo cobre supera em muito o seu custo inicial. É uma despesa necessária para garantir que o servidor funcione no seu potencial máximo, sem interrupções.

Em servidores 1U densos com espaço restrito, o desempenho térmico superior do cobre é imprescindível. O seu custo inicial mais elevado é justificado pela garantia da fiabilidade do sistema, prevenindo a redução do desempenho e protegendo componentes caros contra falhas relacionadas com o calor, proporcionando um valor crucial a longo prazo.

Avalie a escolha do dissipador de calor para um dispositivo médico portátil.

Escolher um dissipador de calor para um dispositivo médico portátil não é simples. É um equilíbrio delicado. O dispositivo tem baixa potência, portanto, não é necessário um resfriamento extremo.

Principais restrições de design

No entanto, o peso e o conforto do utilizador são fundamentais. O dispositivo deve ser leve o suficiente para ser segurado por longos períodos. A sua superfície não pode ficar muito quente.

| Restrição | Prioridade | Impacto na conceção |

|---|---|---|

| Peso | Elevado | Afeta a escolha e o tamanho do material |

| Temperatura da superfície | Elevado | Influências moldam e finalizam |

| Potência | Baixa | Permite soluções menores e passivas |

O ato de equilíbrio

Isso cria um desafio de design único. Temos de gerir o calor de forma eficaz. Isso deve ser feito sem adicionar volume ou criar uma superfície quente. Cada grama é importante.

O clássico debate entre dissipadores de calor de alumínio e cobre é relevante aqui. O cobre conduz o calor muito melhor. Mas, para um dispositivo portátil, muitas vezes é a escolha errada.

Por que o alumínio ganha

O cobre é cerca de três vezes mais pesado que o alumínio. Esse peso extra é inaceitável para um dispositivo destinado a ser segurado. O ligeiro ganho térmico não compensa o sacrifício ergonómico.

O alumínio é leve e muito mais fácil de usinar. Na PTSMAKE, utilizamos usinagem CNC para criar aletas e perfis personalizados. Isso maximiza a área de superfície para dissipação de calor.

Otimização para maior conforto

Este formato personalizado também ajuda a controlar a temperatura da superfície. Ele garante que o calor se espalhe uniformemente. Isso evita pontos quentes, o que é crucial para a segurança do utilizador e do paciente. O material Capacidade térmica específica13 também influencia a rapidez com que a superfície fica quente ao toque.

Aqui está uma comparação direta para esta aplicação.

| Caraterística | Alumínio | Cobre |

|---|---|---|

| Condutividade térmica | Bom | Excelente |

| Peso | Luz | Pesado (3x alumínio) |

| Custo | Inferior | Mais alto |

| Maquinabilidade | Excelente | Bom |

A conclusão dos projetos anteriores é clara. As vantagens do alumínio em termos de peso e custo superam a vantagem da condutividade do cobre neste contexto.

Em resumo, para um dispositivo médico portátil, o peso e a temperatura da superfície são fundamentais. Um dissipador de calor de alumínio leve e com formato personalizado é a solução mais prática, equilibrando o desempenho térmico com os requisitos essenciais de design focados no utilizador.

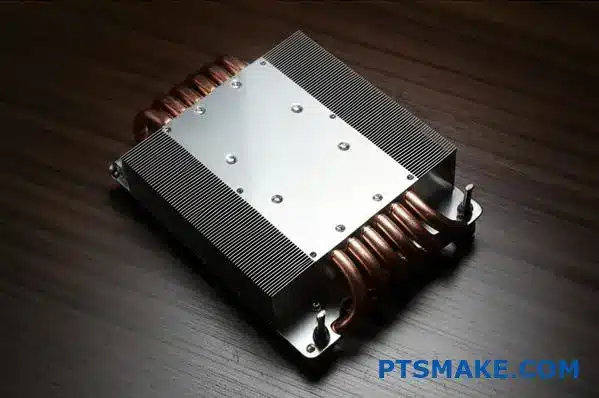

Quando uma câmara de vapor é uma escolha melhor do que o cobre sólido?

Às vezes, mesmo o cobre sólido não é suficiente. Para equipamentos eletrónicos de alta potência, o calor deve ser dissipado muito rapidamente. É aí que entram as câmaras de vapor. Elas são uma solução térmica de última geração.

Uma câmara de vapor transfere o calor mais rapidamente. Ela distribui o calor de maneira mais uniforme por toda a sua superfície. Isso evita a formação de pontos quentes perigosos em componentes críticos.

Câmara de vapor vs. cobre sólido: função principal

| Caraterística | Cobre maciço | Câmara de vapor |

|---|---|---|

| Mecanismo | Condução | Mudança de fase (evaporação/condensação) |

| Difusão de calor | Bom | Excecional (Isotérmico) |

| Melhor para | Cargas térmicas elevadas gerais | Densidade de potência extrema |

Mergulhando mais fundo: a vantagem da câmara de vapor

Então, como funciona? Uma câmara de vapor é um recipiente selado e plano. Possui uma estrutura de pavio e uma pequena quantidade de fluido no interior. Quando aquece, o fluido transforma-se em vapor.

Este vapor enche rapidamente toda a câmara. Ele transporta calor consigo. Quando o vapor entra em contacto com uma superfície mais fria, condensa-se novamente, transformando-se em líquido. Este processo liberta o calor latente de vaporização14.

A estrutura do pavio puxa então o líquido de volta para a fonte de calor. Este ciclo contínuo transfere calor de forma incrivelmente eficiente. É muito mais rápido do que a simples condução através de metal sólido.

Este processo cria uma temperatura de superfície quase perfeitamente uniforme. Chamamos isso de isotermização. Em projetos anteriores na PTSMAKE, isso foi fundamental para computação de alto desempenho e sistemas compactos de iluminação LED.

Desempenho em resumo

| Métrica | Cobre maciço | Câmara de vapor |

|---|---|---|

| Condutividade térmica efectiva | ~400 W/m-K | 1.000 a 10.000 W/m·K |

| Difusão de calor | Direcional, pode criar gradientes | Bidimensional, altamente uniforme |

| Peso | Pesado | Mais leve |

| Complexidade | Bloco sólido simples | Componente projetado |

| Aplicação ideal | Refrigeradores de CPU/GPU, eletrónica de potência | Servidores densamente compactados, LEDs de alta potência, consolas de jogos avançadas |

Isso torna as câmaras de vapor ideais para aplicações com densidade de potência muito alta. Elas resolvem problemas que nem mesmo um bloco de cobre espesso consegue resolver de forma eficaz.

Para desafios térmicos extremos, o cobre sólido atinge o seu limite. As câmaras de vapor oferecem uma solução superior, utilizando a física da mudança de fase. Isso garante uma dissipação rápida e uniforme do calor, protegendo os componentes eletrónicos sensíveis do calor intenso e localizado.

Como o arrefecimento líquido altera o debate sobre a seleção de materiais?

O arrefecimento líquido introduz novos fatores. O clássico debate entre dissipadores de calor de alumínio e cobre não desaparece. Apenas ganha um novo contexto.

O material do bloco de água é importante. Ele precisa dissipar o calor rapidamente. Mas isso é apenas o primeiro passo no processo de resfriamento.

Alterando o gargalo de desempenho

O verdadeiro trabalho é feito pelo fluido e pelo radiador. Eles transportam o calor e libertam-no para o ar. Um bloco de alto desempenho é ótimo, mas o sistema é tão forte quanto o seu elo mais fraco.

Escolha de materiais no contexto

Veja como os materiais se encaixam no panorama geral.

| Componente | Preocupação principal com o material | Impacto no sistema |

|---|---|---|

| Bloco de água | Condutividade térmica | Alta (transferência de calor local) |

| Radiador | Área superficial, densidade das aletas | Alta (dissipação geral de calor) |

| Tubagem | Permeabilidade, flexibilidade | Baixo (transporte de fluidos) |

| Líquido de refrigeração | Capacidade térmica específica | Alta (Absorção de calor) |

Em última análise, o design do sistema é o mais importante.

Quando optamos pelo arrefecimento líquido, não estamos apenas a escolher um material. Estamos a projetar um sistema completo de gestão térmica. O debate vai além da simples comparação entre alumínio e cobre.

O papel do bloco de água

A função do bloco de água é transferir o calor do chip para o líquido refrigerante de forma eficiente. A condutividade superior do cobre torna-o a melhor escolha para esta tarefa específica. O alumínio é uma alternativa económica que ainda apresenta um bom desempenho.

Na PTSMAKE, fabricamos blocos de água a partir de ambos os materiais. A nossa experiência mostra que a escolha do material é apenas o começo. O design interno das aletas e a área da superfície são igualmente críticos para o desempenho.

Fatores de desempenho ao nível do sistema

No entanto, a eficiência do bloco pode ser ofuscada por outros componentes. A taxa de Condutância térmica15 do bloco para o fluido é crucial, mas faz parte de uma cadeia maior.

| Elemento do sistema | Principal impulsionador do desempenho | Por que domina |

|---|---|---|

| Radiador | Área de superfície e fluxo de ar | O ponto final da dissipação de calor. Um radiador pequeno limita todo o sistema. |

| Líquido de refrigeração | Caudal e capacidade térmica | Determina a rapidez com que o calor é removido do bloco e transferido para o radiador. |

| Bomba | Potência de bombagem | Garante um caudal adequado do líquido de refrigeração, especialmente em circuitos complexos. |

Um sistema com um bloco de cobre, mas um radiador pequeno, terá um desempenho inferior. Será superado por um sistema com um bloco de alumínio e um radiador grande e eficiente. Aconselhamos os clientes a equilibrar o seu orçamento em todo o sistema, não apenas no bloco.

No arrefecimento líquido, o foco muda do material de um único componente para o equilíbrio de todo o sistema. O material do bloco é uma peça vital, mas o desempenho do sistema é, em última análise, definido pelo radiador e pela dinâmica dos fluidos.

Proponha um material híbrido do futuro para o arrefecimento de equipamentos eletrónicos de última geração.

O debate sobre dissipadores de calor de alumínio versus cobre tem os seus limites. Precisamos pensar maior para os futuros aparelhos eletrónicos. O próximo salto na tecnologia de refrigeração virá dos materiais híbridos.

Imagine um material que combina o melhor dos dois mundos. Acredito que uma matriz de cobre-grafeno (CGM) tem esse potencial. Esse composto pode revolucionar a gestão térmica. Ele oferece um desempenho muito superior ao que os materiais atuais podem alcançar.

A visão: Matriz de cobre-grafeno (CGM)

Durante anos, otimizámos os designs utilizando alumínio e cobre. Mas estamos a atingir os limites físicos destes metais. O futuro exige uma inovação fundamental em termos de materiais.

Porquê uma abordagem híbrida?

Na PTSMAKE, exploramos constantemente materiais para usinagem CNC de precisão. Uma abordagem híbrida permite-nos projetar propriedades específicas para uma aplicação. Podemos criar algo mais resistente e mais condutor do que as suas partes.

Desvendando a matriz de cobre-grafeno

O conceito é simples, mas poderoso. Infundimos grafeno numa base de cobre. O grafeno tem uma condutividade térmica fenomenal, muito superior à do cobre ou do diamante. O cobre proporciona uma estrutura estável e maquinável.

O desafio da fabricação é garantir uma ligação uniforme. Mas o retorno potencial é enorme. Esse material teria anisotrópico16 propriedades, permitindo-nos direcionar o calor em vias específicas com incrível eficiência.

Aqui está uma comparação simples com base nos resultados da nossa pesquisa:

| Material | Condutividade térmica (W/mK) | Vantagem chave |

|---|---|---|

| Alumínio 6061 | ~167 | Leve e de baixo custo |

| C110 Cobre | ~385 | Alta condutividade |

| CGM (projetado) | >1000 | Desempenho térmico incomparável |

Este composto CGM não seria apenas uma melhoria incremental. Ele permitiria designs de produtos totalmente novos. Poderíamos ver dispositivos eletrónicos menores, mais potentes e mais confiáveis.

Este híbrido representa o próximo passo. Ele leva a conversa além da simples escolha entre dissipador de calor de alumínio ou cobre. Trata-se de criar o material perfeito para o trabalho.

Materiais híbridos como a Matriz de Cobre-Grafeno oferecem um vislumbre do futuro da gestão térmica. Eles prometem um desempenho que os metais padrão não conseguem igualar, permitindo a criação de equipamentos eletrónicos mais potentes e compactos.

Obtenha o seu orçamento personalizado para dissipadores de calor em alumínio ou cobre com a PTSMAKE

Pronto para otimizar o seu produto com soluções especializadas em dissipadores de calor de alumínio ou cobre? Entre em contacto com a PTSMAKE agora para obter um orçamento rápido e personalizado e descubra como a nossa equipa de usinagem CNC de precisão e moldagem por injeção pode oferecer a confiabilidade, qualidade e rapidez que o seu projeto exige. Envie a sua consulta hoje mesmo!

Veja como essa propriedade afeta o ajuste e o desempenho do material em temperaturas variáveis. ↩

Compreenda o processo de refinação que confere ao cobre C110 as suas propriedades térmicas superiores. ↩

Entenda como a temperatura muda ao longo de uma distância dentro de um material e por que isso é crucial para o arrefecimento. ↩

Saiba como essa propriedade afeta a eficiência de refrigeração do dissipador de calor e o custo total do projeto. ↩

Saiba como esta técnica de corte de aletas pode melhorar o desempenho térmico dos seus projetos. ↩

Saiba mais sobre esta métrica fundamental para avaliar materiais em aplicações de gestão térmica. ↩

Aprenda como o stress repetido enfraquece estruturalmente os materiais, levando à falha abaixo dos limites de resistência esperados. ↩

Descubra como este processo químico cria uma camada superficial protetora e não reativa nos metais. ↩

Saiba mais sobre como a fadiga do material pode afetar o ciclo de vida e o design do seu componente. ↩

Saiba como esta métrica fundamental determina a eficiência de refrigeração do seu dissipador de calor. ↩

Compreenda como esta propriedade fundamental afeta o desempenho térmico em aplicações exigentes. ↩

Veja por que essa propriedade física é o fator-chave na escolha de um material para o seu dissipador de calor. ↩

Compreenda como essa propriedade afeta a seleção de materiais para componentes que entram em contacto com os utilizadores. ↩

Compreenda a ciência que impulsiona esta tecnologia avançada de refrigeração. ↩

Saiba mais sobre a eficiência com que o calor é transferido através de um material. ↩

Saiba como as propriedades direcionais de um material podem ser aproveitadas para engenharia térmica avançada. ↩