Conseguir uma clareza ótica perfeita e tolerâncias de precisão na maquinagem CNC de acrílico parece simples até aparecerem fissuras de tensão, as superfícies ficarem enevoadas ou a precisão dimensional ficar aquém. Estas falhas custam tempo, desperdiçam materiais e atrasam os prazos críticos do projeto quando mais se precisa de resultados fiáveis.

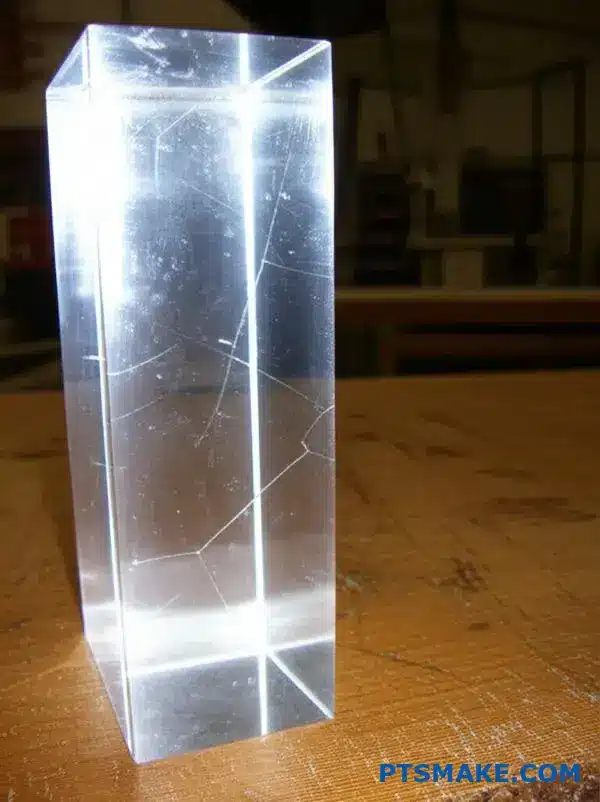

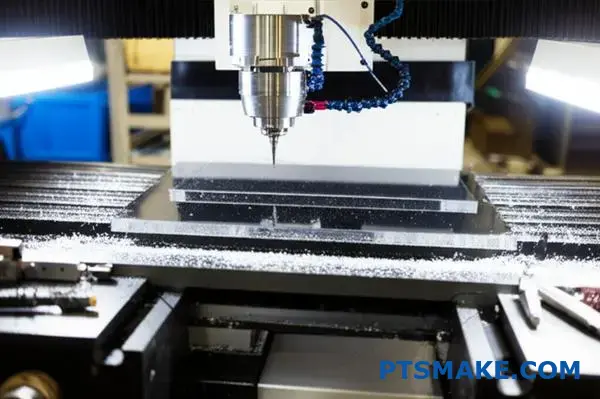

A maquinagem CNC de acrílico combina ferramentas de corte controladas por computador com termoplástico transparente para criar componentes ópticos precisos, painéis de visualização e protótipos funcionais. O sucesso requer ferramentas adequadas, estratégias de arrefecimento e técnicas de pós-processamento para manter a clareza e obter tolerâncias apertadas.

Trabalhar com acrílico exige conhecimentos específicos que os guias de maquinação genéricos não possuem. As propriedades únicas do material - desde a fragilidade à sensibilidade térmica - criam desafios que exigem soluções específicas. Este guia abrange tudo, desde as aplicações industriais ao controlo de qualidade, dando-lhe os conhecimentos práticos para evitar armadilhas comuns e fornecer resultados consistentemente excelentes em aplicações automóveis, médicas e ópticas.

Usos específicos da indústria de usinagem CNC de acrílico.

Está a ter dificuldades em encontrar um material que funcione para peças automóveis robustas e dispositivos médicos delicados? Este desafio leva frequentemente a compromissos na conceção, durabilidade ou mesmo no orçamento do projeto.

A maquinagem CNC em acrílico é a solução, oferecendo uma precisão e versatilidade sem paralelo em indústrias como a automóvel, médica e de retalho. Permite a criação de tudo, desde faróis de automóveis transparentes e duráveis e componentes médicos de alta precisão até expositores de retalho apelativos, satisfazendo requisitos diversos e rigorosos específicos do sector.

O acrílico, muitas vezes conhecido por nomes comerciais como Plexiglas ou Lucite, é mais do que apenas um plástico transparente. Quando moldado por máquinas de controlo numérico computorizado (CNC), o seu potencial explode em várias indústrias exigentes. O processo permite-nos cortar, perfurar e polir este material com tolerâncias incrivelmente apertadas, tornando-o numa escolha de eleição para aplicações em que tanto a forma como a função são críticas. Vejamos alguns sectores-chave onde vemos o seu impacto diário.

Automóvel: Clareza e resistência ao impacto

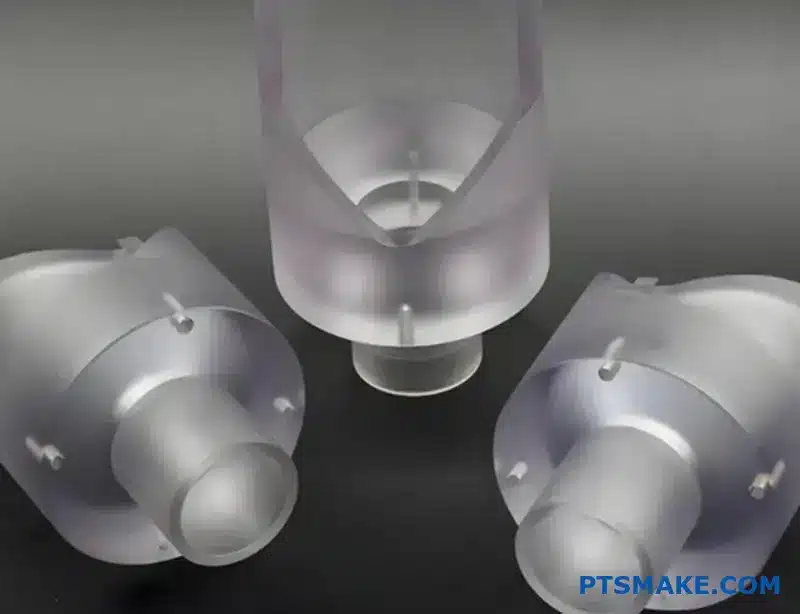

No mundo automóvel, a segurança e a estética andam de mãos dadas. A maquinagem CNC em acrílico é crucial para a criação de protótipos e produção de peças como lentes de faróis, coberturas de faróis traseiros e tubos de iluminação interior. A clareza ótica superior do material garante a máxima transmissão de luz, que é um requisito de segurança fundamental. Mas também se trata de durabilidade. Os componentes automóveis têm de suportar a exposição constante à radiação UV, aos detritos da estrada e às flutuações de temperatura. A maquinação CNC permite a criação de geometrias complexas de lentes que controlam com precisão os feixes de luz, um feito difícil de alcançar com outros métodos durante a produção de baixo volume ou prototipagem. Em projectos anteriores da PTSMAKE, maquinámos protótipos em acrílico para grupos de instrumentos que exigiam uma transparência perfeita e recortes precisos para indicadores e luzes de aviso. A maquinabilidade do Poli(metacrilato de metilo)1 torna-o um candidato ideal para estas aplicações personalizadas e de alto risco.

Medicina: Precisão e biocompatibilidade

A exigência de precisão da indústria médica não é negociável. Aqui, a maquinação CNC em acrílico é utilizada para criar componentes para equipamento de diagnóstico, dispositivos de laboratório num chip e caixas para componentes electrónicos sensíveis. Alguns tipos de acrílico são biocompatíveis e podem ser esterilizados, o que os torna adequados para ferramentas e dispositivos que entram em contacto com os pacientes. Fabricamos canais microfluídicos em blocos de acrílico com tolerâncias medidas em microns, permitindo um controlo preciso de amostras de fluidos para análise. A resistência química do material é outra propriedade vital, garantindo que não se degrada quando exposto a agentes de limpeza ou reagentes.

| Caraterística | Indústria automóvel | Indústria médica |

|---|---|---|

| Requisito-chave | Resistência aos raios UV e ao impacto | Biocompatibilidade e esterilização |

| Aplicações comuns | Lentes dos faróis, painéis interiores | Equipamento de laboratório, caixas de dispositivos |

| Foco na maquinagem | Superfícies ópticas, curvas complexas | Micro-canais, tolerâncias apertadas |

| Acabamento da superfície | Polimento a vapor para maior clareza | Opticamente transparente ou com acabamento mate |

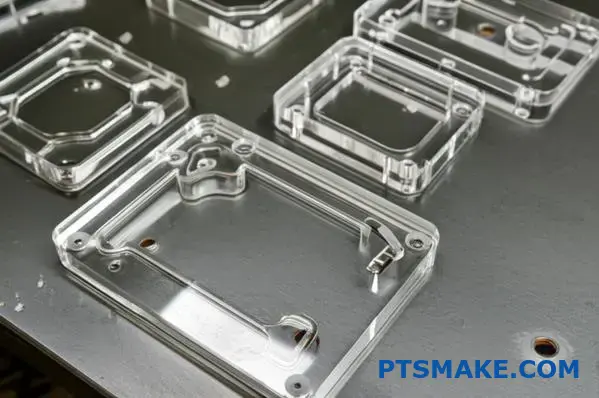

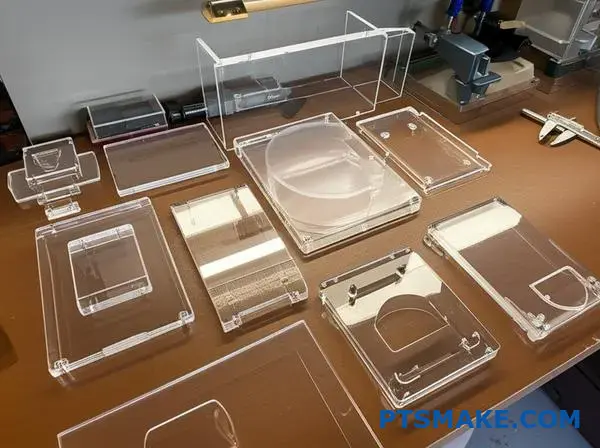

Para além da estrada e do laboratório, as aplicações do acrílico maquinado por CNC estendem-se a ambientes onde o apelo visual e a interação com o cliente são fundamentais. A combinação única de leveza, resistência à quebra e brilho ótico do material faz dele um favorito entre os designers de retalho e eletrónica. A precisão da maquinagem CNC transforma uma simples folha de acrílico num componente que pode definir a imagem de uma marca ou proteger uma tecnologia delicada.

Retalho e sinalética: Destacar produtos e marcas

Entre em qualquer loja de retalho topo de gama e verá provavelmente os resultados da maquinação CNC de acrílico. É utilizado para criar expositores de ponto de venda (POP) deslumbrantes, sinalização luminosa e caixas de proteção para artigos de luxo. Ao contrário do vidro, o acrílico é muito mais resistente ao impacto e mais leve, reduzindo os custos de transporte e os riscos de quebra. Os routers CNC podem esculpir logótipos e letras complexas com arestas nítidas e limpas. Além disso, a capacidade do acrílico para ser iluminado nas extremidades permite a criação de expositores que brilham, atraindo o olhar do cliente diretamente para o produto. Na nossa experiência com os clientes, um expositor de acrílico bem executado e polido à chama pode aumentar significativamente o valor percebido do artigo que contém, transformando uma simples prateleira numa vitrina de primeira qualidade.

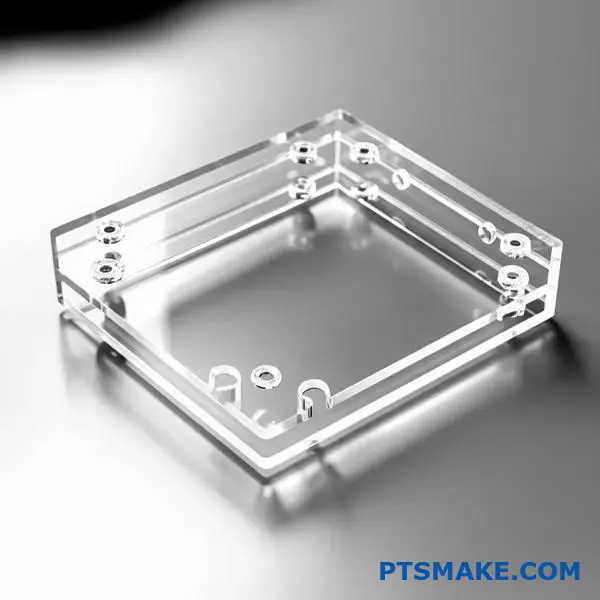

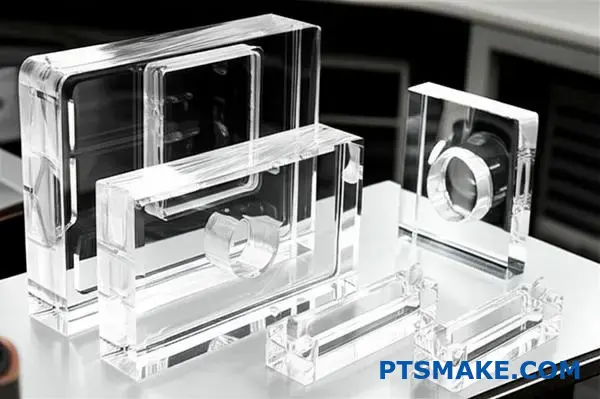

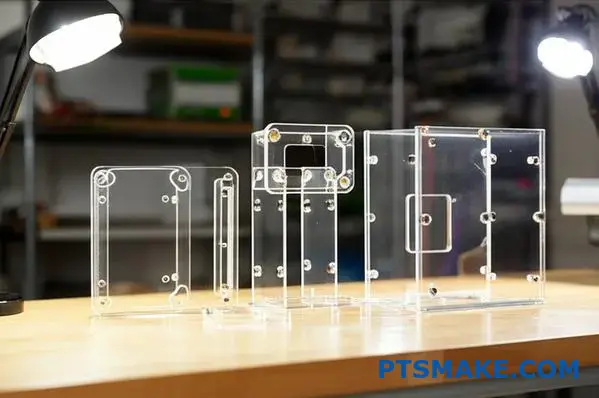

Eletrónica: Caixas e painéis funcionais

Na indústria eletrónica, o acrílico é valorizado tanto pelas suas propriedades estéticas como funcionais. É um excelente isolante elétrico, o que o torna seguro para caixas e painéis frontais de vários dispositivos. Os engenheiros utilizam frequentemente o acrílico maquinado por CNC para criar caixas transparentes para protótipos. Isto permite-lhes observar os componentes internos em ação sem desmontar a unidade. A estabilidade dimensional do acrílico garante que as portas maquinadas com precisão para cabos, botões e ranhuras de ventilação se alinham perfeitamente com o hardware interno. Desde caixas de computador personalizadas para entusiastas de jogos a painéis frontais em sistemas de controlo industrial, o acrílico proporciona uma solução duradoura e de aspeto profissional.

| Aspeto | Aplicações de retalho | Aplicações electrónicas |

|---|---|---|

| Objetivo principal | Apelo visual e apresentação do produto | Funcionalidade e proteção dos componentes |

| Foco na maquinagem | Logótipos intrincados, arestas polidas | Cortes precisos, furos de montagem |

| Acabamentos comuns | Polimento por chama, alto brilho | Acabamento mate, transparente |

| Benefício chave | Clareza ótica e transmissão de luz | Isolamento elétrico e durabilidade |

Desde faróis de automóveis resistentes ao impacto a componentes estéreis e precisos em laboratórios médicos, a maquinagem CNC em acrílico prova a sua adaptabilidade. Explorámos a forma como cria expositores de retalho visualmente deslumbrantes e caixas electrónicas funcionais. Cada sector aproveita a capacidade da maquinagem CNC para transformar uma simples folha de acrílico numa peça de alto desempenho, satisfazendo exigências únicas de clareza, resistência e precisão. Esta versatilidade torna-o uma pedra angular do fabrico moderno e um material em que confiamos na PTSMAKE para projectos exigentes.

Considerações sobre o design de peças acrílicas maquinadas por CNC?

Já alguma vez concebeu uma bela peça em acrílico, mas viu-a partir-se durante a maquinagem ou falhar inesperadamente? As suas propriedades únicas podem rapidamente transformar um ótimo design num protótipo falhado.

Uma maquinação CNC de acrílico bem sucedida requer um equilíbrio entre o seu design e as caraterísticas do material. Isto significa gerir cuidadosamente a espessura da parede, simplificar as geometrias para evitar concentrações de tensão e definir tolerâncias práticas, especialmente quando a clareza ótica é uma prioridade.

Gerir a geometria e a integridade estrutural

Quando se trabalha com acrílico, a sua fragilidade é o fator mais importante a considerar durante a fase de conceção. Ao contrário dos plásticos ou metais mais dúcteis, o acrílico não se dobra ou deforma muito antes de fraturar. Isto influencia diretamente a forma como se deve abordar a geometria da peça.

Espessura e uniformidade da parede

Um erro comum é conceber paredes demasiado finas. As secções finas não são apenas frágeis, mas também susceptíveis a vibrações e vibrações durante o processo de maquinação, o que pode levar a microfissuras. Com base nos projectos que realizámos no PTSMAKE, recomendamos uma espessura mínima de parede de 1,5 mm (0,060 polegadas) para a maioria das aplicações. Mais importante ainda, esforce-se por obter uma espessura de parede uniforme em toda a peça. Mudanças bruscas de secções grossas para finas criam pontos de tensão internos que se tornam locais privilegiados para falhas. Se as variações de espessura forem inevitáveis, utilize transições graduais ou filetes para facilitar a mudança.

Cantos internos e limitadores de tensão

Os cantos internos afiados são o inimigo natural do acrílico. Funcionam como concentradores de tensão, onde as forças mecânicas se acumulam e podem facilmente iniciar uma fenda. Este fenómeno é conhecido como sensibilidade do entalhe2. Para evitar isto, projecte sempre com raios de canto interiores generosos. Uma boa regra geral é fazer com que o raio seja, no mínimo, 50% da espessura da parede adjacente. Por exemplo, se tiver uma parede de 3 mm, procure um raio interior de, pelo menos, 1,5 mm. Esta simples alteração distribui a tensão por uma área maior, melhorando drasticamente a durabilidade da peça.

Eis um guia rápido que partilhamos frequentemente com os nossos clientes:

| Espessura da parede | Raio interior mínimo recomendado |

|---|---|

| 1,5 mm | 0,75 mm |

| 3,0 mm | 1,5 mm |

| 6,0 mm | 3,0 mm |

| 12,0 mm | 6,0 mm |

Complexidade e maquinabilidade

Embora a maquinagem CNC ofereça uma liberdade geométrica incrível, os desenhos demasiado complexos podem ser problemáticos para o acrílico. Caraterísticas como bolsas profundas e estreitas ou furos minúsculos são difíceis de maquinar sem causar uma acumulação excessiva de calor. O calor é um problema importante, pois pode fazer com que o acrílico derreta, entupir a ferramenta de corte e deixar um acabamento superficial deficiente. Para otimizar a maquinabilidade, tente manter as profundidades dos bolsos não superiores a 3-4 vezes o diâmetro da ferramenta e certifique-se de que os furos são suficientemente grandes para uma evacuação eficaz das aparas.

Tolerâncias e propriedades ópticas

Para além da resistência estrutural, muitos engenheiros escolhem o acrílico pela sua excecional transparência ótica. No entanto, alcançar e manter esta clareza através da maquinação CNC requer considerações específicas de design relacionadas com as tolerâncias e o acabamento da superfície. O nível de precisão especificado tem um impacto direto tanto no processo de fabrico como no custo final.

Definição de tolerâncias realistas

O acrílico tem um coeficiente de expansão térmica relativamente elevado. Isto significa que as suas dimensões podem alterar-se visivelmente com as flutuações de temperatura. Ao conceber peças que têm de se encaixar ou fazer interface com outros componentes, é necessário ter este facto em conta. Especifique tolerâncias que sejam exequíveis e necessárias, em vez de optar por tolerâncias demasiado apertadas. Para peças mecânicas gerais, uma tolerância de +/- 0,1 mm (+/- 0,004 polegadas) é um ponto de partida razoável. Se forem essenciais tolerâncias mais apertadas, discuta o ambiente de funcionamento da peça com o seu parceiro de fabrico para que este possa ajustar a sua estratégia de maquinação em conformidade. Na PTSMAKE, aconselhamos frequentemente os clientes a conceberem ajustes de deslizamento ou ajustes de folga para montagens em acrílico para acomodar esta expansão.

Conceção para a claridade ótica

Uma superfície acrílica maquinada em bruto terá um aspeto turvo ou mate, não transparente. Para obter esse acabamento cristalino, semelhante ao vidro, é necessário um pós-processamento, e o seu design pode facilitar ou dificultar este passo.

- Acabamento da superfície Chamadas: Especifique o acabamento de superfície desejado (Ra) nos seus desenhos. Isto indica ao maquinista quais as ferramentas e os parâmetros de corte a utilizar. Uma superfície mais lisa "como maquinada" requer menos esforço no polimento.

- Acessibilidade para polimento: Certifique-se de que as superfícies que precisam de ser opticamente limpas estão acessíveis para técnicas de polimento como o polimento com chama ou o polimento a vapor. Cavidades profundas e fechadas ou caraterísticas internas complexas são quase impossíveis de polir eficazmente.

- Minimizar as marcas de ferramentas: A direção dos percursos da ferramenta deixará linhas ténues na superfície. Se a direção da transmissão de luz for crítica (por exemplo, para um tubo de luz ou lente), pode especificar a direção da passagem final de maquinação para alinhar com o eixo não crítico da peça.

Este quadro ilustra a forma como os requisitos de acabamento afectam o processo:

| Acabamento pretendido | Ra como maquinado (típico) | Pós-processamento necessário | Melhor para |

|---|---|---|---|

| Mate / Translúcido | 1,6 - 3,2 μm | Nenhum | Partes mecânicas gerais, coberturas não cosméticas |

| Semi-brilho | 0,8 - 1,6 μm | Lixar e polir | Vitrinas, painéis de cosmética |

| Opticamente claro | < 0,8 μm | Lixagem, polimento e polimento por vapor/chama | Lentes, tubos de luz, janelas, fluidos |

A conceção para maquinagem CNC em acrílico tem a ver com o respeito pelo material. Evitando cantos internos afiados, mantendo uma espessura de parede uniforme e especificando tolerâncias práticas, é possível criar peças robustas. Para aplicações ópticas, é fundamental projetar tendo em mente o pós-processamento. Estas considerações ajudam a evitar falhas comuns como fissuras e garantem que a peça final é forte e esteticamente agradável, alinhando a intenção do projeto com a realidade do fabrico.

Técnicas de pós-processamento para peças acrílicas CNC?

Está a ter dificuldades em obter aquele aspeto perfeitamente claro e polido nas suas peças acrílicas maquinadas, deixando-as com um aspeto turvo e inacabado?

A solução está no pós-processamento. Técnicas como o polimento por chama, o polimento e a gravação a laser são essenciais para melhorar o acabamento da superfície, melhorar a clareza ótica e aperfeiçoar a qualidade das arestas, transformando as suas peças de componentes em bruto em produtos acabados.

Após o processo inicial de maquinagem cnc do acrílico, a superfície da peça fica frequentemente com um acabamento mate ou fosco devido às marcas deixadas pela ferramenta de corte. Para obter a aparência cristalina pela qual o acrílico é conhecido, essas marcas devem ser removidas. É aqui que o pós-processamento se torna crítico. Os dois métodos mais comuns para obter um acabamento de alto brilho são o polimento com chama e o polimento mecânico. Cada um tem as suas próprias vantagens e é adequado para diferentes aplicações.

Polimento por chama: um caminho rápido para a clareza

O polimento por chama envolve a utilização de um maçarico especializado que produz uma chama quente e precisa. Quando esta chama é passada rápida e uniformemente sobre a superfície do acrílico maquinado, derrete momentaneamente a camada mais externa. Esta ação de fusão suaviza a camada microscópica asperezas da superfície3 deixada pela máquina CNC, resultando num acabamento liso, transparente e brilhante.

Considerações fundamentais

Este método é incrivelmente rápido e eficaz, especialmente para geometrias complexas e arestas internas difíceis de alcançar que seriam impossíveis de polir mecanicamente. No entanto, é uma técnica que exige uma habilidade significativa. Se a chama for mantida durante demasiado tempo ou se estiver demasiado perto, pode fazer com que o acrílico borbulhe, queime ou induza tensões internas, o que pode levar à formação de fissuras mais tarde. Na nossa experiência na PTSMAKE, descobrimos que é melhor para peças estéticas em que a perfeição ótica não é o objetivo principal.

Polimento mecânico: O padrão de ouro para a qualidade ótica

O polimento mecânico, ou polimento, é um processo mais trabalhoso mas altamente controlado. Normalmente, envolve várias fases, começando por lixar as superfícies maquinadas com lixas de grão progressivamente mais fino para remover marcas de ferramentas. Após o lixamento, a peça é transferida para uma roda de polimento tratada com compostos de polimento especializados. O disco polidor lustra a superfície, desgastando-a fisicamente até obter um estado excecionalmente liso e opticamente claro.

Quando o polimento não é negociável

Este método proporciona o mais elevado nível de qualidade de superfície e é a escolha preferida para aplicações que requerem uma clareza ótica superior, tais como lentes, tubos de luz e expositores de retalho topo de gama. Ao contrário do polimento por chama, não introduz stress térmico no material.

| Caraterística | Polimento por chama | Polimento mecânico |

|---|---|---|

| Velocidade | Muito rápido | Processo mais lento e em várias etapas |

| Melhor para | Formas complexas, arestas exteriores | Superfícies planas, peças ópticas |

| Qualidade do acabamento | Brilho bom a excelente | Nitidez superior e sem distorção |

| Stress induzido | Risco elevado se for efectuada de forma incorrecta | Mínimo ou nenhum |

| Nível de competência | Necessidade de elevada competência e experiência | Competência moderada, mas trabalho intensivo |

Para além de conseguir um acabamento transparente básico, o pós-processamento também pode acrescentar detalhes complexos e marcas às suas peças de acrílico. As técnicas baseadas em laser, em particular, oferecem um elevado grau de precisão e repetibilidade que os métodos manuais não conseguem igualar. A escolha da técnica certa requer um equilíbrio cuidadoso entre a estética desejada, os requisitos funcionais e o orçamento do projeto.

Processamento a laser: Precisão e detalhes finos

Um laser CNC oferece uma abordagem versátil não só para o corte, mas também para o acabamento de peças acrílicas. Pode ser utilizado de duas formas principais para o pós-processamento: polimento de arestas e gravação.

Polimento de bordas a laser

Quando o acrílico é cortado com um laser bem afinado, a extremidade sai muitas vezes com um acabamento polido a fogo natural. Isto acontece porque o calor do laser derrete o material durante o corte. Esta é uma forma eficiente de obter arestas polidas diretamente do processo de corte, ideal para sinais, placas e painéis decorativos. Proporciona um acabamento limpo e nítido sem o trabalho manual de polir ou polir com chama.

Gravação a laser

Para adicionar logótipos, texto, números de peça ou padrões complexos, a gravação a laser é o método superior. O laser grava a superfície com uma precisão incrível, criando um aspeto fosco que contrasta lindamente com o acrílico polido. Isto é inestimável para a marca, serialização ou criação de marcações funcionais nos seus componentes. Este processo é altamente automatizado, garantindo uma consistência perfeita numa série de produção de peças acrílicas para maquinagem cnc.

Fazer a escolha certa para a sua aplicação

A seleção do melhor método de pós-processamento depende inteiramente da utilização final da peça. Na PTSMAKE, orientamos frequentemente os clientes através de um processo de decisão simples baseado em alguns factores-chave.

| Resultado pretendido | Técnica primária recomendada | Opções secundárias |

|---|---|---|

| Máxima claridade ótica | Polimento mecânico | Polimento a vapor |

| Acabamento brilhante em formas complexas | Polimento por chama | Polimento de bordas a laser |

| Adicionar detalhes finos/texto | Gravação a laser | N/A |

| Acabamento geral económico | Polimento por chama | Tal como maquinado (se a clareza não for necessária) |

Em última análise, o objetivo é fazer corresponder a técnica de acabamento à aplicação. Para uma simples cobertura de proteção, um polimento rápido com chama pode ser suficiente. Para uma lente ótica de precisão, um processo de polimento mecânico em várias fases é a única forma de garantir o desempenho. Compreender estas soluções de compromisso garante que não se exagera na engenharia e que não se paga demasiado pelo acabamento das suas peças acrílicas.

A maquinação CNC inicial do acrílico é apenas o primeiro passo. A obtenção da clareza e da estética desejadas depende em grande medida do pós-processamento. Técnicas como o polimento por chama oferecem um acabamento rápido e brilhante para formas complexas, enquanto o polimento mecânico proporciona uma qualidade ótica superior e sem distorção para aplicações de precisão. Além disso, a gravação a laser permite pormenores e marcas intrincados. A escolha do método correto é uma decisão crítica que equilibra o aspeto, a função e o custo para transformar um componente em bruto num produto acabado de alta qualidade.

Resolução de problemas comuns de maquinagem CNC em acrílico.

Já alguma vez estragou uma peça acrílica bonita com fissuras feias ou derretimento logo na passagem final? É um contratempo frustrante e dispendioso que pode fazer descarrilar o calendário do seu projeto.

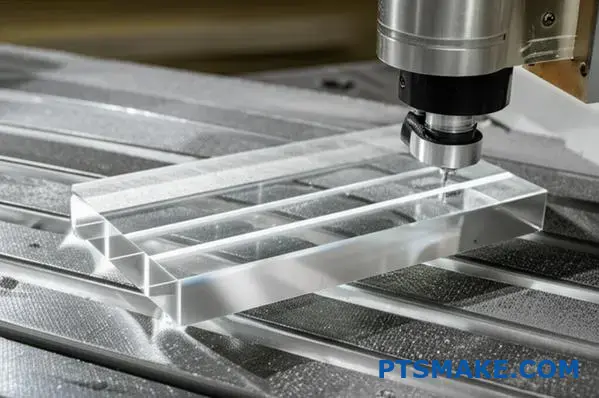

A resolução bem sucedida de problemas de maquinagem CNC em acrílico envolve o controlo do calor, a utilização dos percursos de ferramenta corretos e a aplicação de um suporte de trabalho adequado. Os principais problemas, como fissuras, fusão e lascas, podem ser resolvidos ajustando as velocidades, os avanços e as estratégias de arrefecimento para gerir a sensibilidade do material.

O acrílico é um material fantástico, mas não é tão indulgente como o alumínio ou o aço. As suas propriedades únicas exigem uma abordagem específica. Quando as coisas correm mal, é normalmente devido a uma má compreensão de como o material se comporta sob o stress do corte. As falhas mais comuns que vejo estão todas relacionadas com dois culpados principais: calor e tensão. Ao contrário dos metais que dissipam bem o calor, o acrílico isola-o, fazendo com que o calor se acumule mesmo na aresta de corte. Isto pode levar rapidamente a problemas que arruínam a integridade estética e estrutural da peça. A identificação do problema exato é o primeiro passo para uma solução.

Reconhecer os quatro defeitos mais comuns

Antes de podermos resolver um problema, temos de saber para o que estamos a olhar. Na minha experiência, a maioria dos defeitos na maquinagem cnc em acrílico enquadra-se numa de quatro categorias. Cada uma tem um aspeto distinto e uma causa específica.

Fratura por tensão e fissuração

Estes dois fenómenos são frequentemente confundidos, mas são diferentes. A fissuração por tensão resulta em fracturas profundas e visíveis, muitas vezes a partir de um canto agudo ou de um furo. É causada por tensão mecânica excessiva, como o aperto excessivo de um grampo, ou por ataque químico de fluidos incompatíveis. A fissuração, por outro lado, é uma rede de fissuras muito finas, semelhantes a cabelos, na superfície. Tem o aspeto de uma teia fosca e é quase sempre causada por uma reação química com líquidos de refrigeração inadequados, agentes de limpeza ou mesmo vapores transportados pelo ar.

Fusão e soldadura de aparas

Este é talvez o problema mais comum para os principiantes. Verá o plástico derretido e gomoso a acumular-se na ferramenta e na peça de trabalho, deixando um acabamento áspero e distorcido. Isto acontece quando a ferramenta de corte gera mais calor do que o material pode suportar. As principais causas são a utilização de uma ferramenta cega, a utilização de uma velocidade do fuso (RPM) demasiado elevada ou o movimento demasiado lento da ferramenta (baixa velocidade de avanço). A alta coeficiente de expansão térmica4 do acrílico significa que incha significativamente quando aquecido, agravando o problema.

Lascas e mau acabamento dos bordos

A lascagem resulta em arestas dentadas e partidas, especialmente onde a ferramenta entra ou sai do material. É um sinal de que o material está a ser fracturado em vez de ser cortado de forma limpa. Isto é frequentemente causado pela utilização de uma geometria de ferramenta incorrecta - por exemplo, uma ferramenta com demasiadas ranhuras - ou por uma velocidade de avanço demasiado agressiva que coloca demasiada força no material de uma só vez.

Para simplificar, aqui está uma tabela de referência rápida baseada no que vimos em projectos anteriores no PTSMAKE.

| Defeito | Aspeto visual | Causa primária |

|---|---|---|

| Fratura por tensão | Fracturas profundas e visíveis, muitas vezes com origem num buraco ou numa aresta. | Tensões mecânicas ou químicas excessivas. |

| Crazing | Uma rede de pequenas fissuras semelhantes a cabelos na superfície. | Reação química com líquidos de refrigeração ou produtos de limpeza incompatíveis. |

| Derretimento | Acumulação de plástico derretido e gomoso na ferramenta ou na peça de trabalho. | Calor excessivo devido a fricção (altas RPM/baixa velocidade de avanço). |

| Chipping | Bordos recortados ou quebrados, especialmente nos pontos de entrada/saída. | Geometria incorrecta da ferramenta ou força de corte excessiva. |

Conhecer o problema é metade da batalha; implementar as soluções corretas é a outra metade. A chave é mudar a sua mentalidade de simplesmente cortar uma peça para gerir o ambiente do material ao longo do processo. Uma estratégia pró-ativa que aborde o calor, o stress e a evacuação de aparas antes de se tornarem problemas irá poupar-lhe tempo, material e muitas dores de cabeça. É aqui que a experiência e uma abordagem metódica realmente valem a pena. Na PTSMAKE, desenvolvemos um conjunto de melhores práticas que constituem a base dos nossos serviços de maquinagem em acrílico, garantindo resultados consistentes e de alta qualidade para os nossos clientes.

Soluções práticas para peças acrílicas sem falhas

Depois de identificar o problema, pode aplicar uma solução específica. O objetivo é sempre cortar o acrílico de forma limpa, sem introduzir calor ou tensão excessivos.

Domine a sua refrigeração e evacuação de chips

O calor é o inimigo. O seu principal objetivo é afastá-lo da zona de corte o mais rapidamente possível. A melhor maneira de o fazer é com um fluxo constante de ar comprimido dirigido diretamente para a ponta da ferramenta. O ar tem dois objectivos: arrefece a ferramenta e a peça de trabalho e sopra as limalhas para fora do corte. As limalhas obstruídas são uma importante fonte de fricção e calor. Embora os líquidos de arrefecimento por inundação sejam comuns na maquinagem de metais, podem ser arriscados com o acrílico devido a problemas de compatibilidade química que causam fissuras. Se tiver de utilizar um líquido, utilize sempre um especificamente formulado para plásticos.

A importância de uma fixação e manuseamento corretos

A tensão mecânica resultante do aperto é uma das principais causas de fissuras. Nunca aperte demasiado o torno ou os grampos. Em vez disso, utilize acessórios que distribuam a pressão uniformemente por uma área de superfície maior. Utilizamos frequentemente mordentes macios ou fixações personalizadas para segurar firmemente as peças de acrílico sem induzir tensão. Além disso, lembre-se de manusear o material com cuidado. Deixar cair uma chapa ou uma peça acabada pode facilmente fazer com que se lasque ou rache. Após a maquinagem, especialmente para peças com tolerâncias críticas, recomendamos por vezes um processo de recozimento. Este processo envolve o aquecimento suave da peça num forno a uma temperatura específica e, em seguida, o seu arrefecimento lento para aliviar quaisquer tensões internas criadas durante o processo de maquinagem.

Otimizar as suas ferramentas e parâmetros

A ferramenta e os parâmetros de corte corretos fazem toda a diferença. Para o acrílico, pretende-se uma ferramenta que corte o material e não uma que o atravesse.

Eis uma lista de estratégias eficazes:

| Área de solução | Ação-chave | Benefício |

|---|---|---|

| Seleção de ferramentas | Utilizar fresas "O-flute" de um ou dois canais, concebidas para plásticos. | Estes proporcionam uma excelente folga para as aparas, reduzindo a acumulação de calor. |

| Velocidades e feeds | Utilize uma RPM moderada e uma velocidade de avanço relativamente elevada. | O objetivo é criar uma limalha espessa que transporte o calor para longe. Um avanço lento provoca a fricção da ferramenta, gerando fricção e fusão. |

| Porta-peças | Utilizar mordentes macios ou dispositivos dedicados que distribuam a força de aperto. | Isto evita a introdução de tensões mecânicas que conduzem a fissuras. |

| Pós-processamento | Recozimento de peças quando necessário para aliviar tensões internas. | Melhora a estabilidade a longo prazo da peça e a sua resistência à fissuração. |

Ao concentrar-se nestas áreas-chave, pode eliminar sistematicamente os problemas comuns associados à maquinagem CNC em acrílico e produzir sempre peças limpas e visualmente impressionantes.

A resolução de problemas comuns de maquinagem CNC em acrílico resume-se à gestão do calor e do stress. Problemas como fissuras, fissuras, derretimento e lascas não são aleatórios; são resultados diretos de uma técnica inadequada. Ao identificar o defeito específico, é possível aplicar soluções direcionadas. Dominar as estratégias de arrefecimento, utilizar a fixação correta para evitar tensões mecânicas e selecionar as ferramentas e os parâmetros de corte corretos são essenciais para obter um acabamento impecável. Esta abordagem proactiva transforma um material difícil num material previsível.

Garantia de qualidade e inspeção de componentes acrílicos CNC?

Alguma vez recebeu um lote de peças acrílicas que pareciam perfeitas, mas que mais tarde encontrou inconsistências críticas? Esta variação oculta pode facilmente fazer descarrilar projectos inteiros e comprometer a integridade do seu produto final.

Garantir a máxima qualidade dos componentes acrílicos CNC requer uma abordagem multifacetada. Isto inclui uma inspeção dimensional precisa, verificações rigorosas da clareza da superfície e testes de esforço funcional para garantir que cada peça cumpre especificações rigorosas e funciona de forma fiável.

Processos de inspeção personalizados para acrílico

Quando se trata de acrílico, os controlos de qualidade normais não são suficientes. As propriedades únicas do material exigem um processo de inspeção especializado. Na PTSMAKE, desenvolvemos um protocolo detalhado de garantia de qualidade especificamente para usinagem CNC de acrílico para garantir que cada componente que entregamos seja impecável.

Inspeção Dimensional: Para além do básico

O controlo das dimensões no acrílico é mais complexo do que no caso dos metais. O acrílico tem um coeficiente de expansão térmica relativamente elevado, o que significa que o seu tamanho pode mudar com a temperatura. Para peças de alta precisão, efectuamos todas as medições num ambiente com temperatura controlada, utilizando ferramentas como as máquinas de medição por coordenadas (CMMs). Para superfícies delicadas e polidas, utilizamos frequentemente métodos sem contacto, tais como comparadores ópticos ou sistemas de visão. Isto evita qualquer risco de riscar o componente, ao mesmo tempo que capta medições precisas até ao nível do mícron.

Claridade da superfície e controlos ópticos

Para muitas aplicações, como lentes, tubos de luz ou montras, a qualidade ótica do acrílico é a sua caraterística mais importante. Uma simples verificação visual é apenas o ponto de partida. Inspeccionamos os componentes sob uma iluminação específica de alta intensidade, a partir de vários ângulos, para identificar qualquer névoa subtil, marcas de polimento ou imperfeições internas, como vazios. Nos nossos projectos anteriores com clientes do sector da eletrónica de consumo, utilizámos espectrofotómetros para verificar as percentagens de transmissão de luz, assegurando que o componente cumpre o desempenho ótico exato exigido pelo design.

Testes de esforço e integridade dos materiais

A maquinagem CNC, por mais cuidadosa que seja, pode introduzir tensões internas nas peças de acrílico. Esta tensão pode levar à formação de fissuras ou rachas ao longo do tempo, especialmente quando expostas a produtos químicos ou mudanças de temperatura. Utilizamos uma técnica que envolve luz polarizada para visualizar estes padrões de tensão. Este método, conhecido como fotoelasticidade5O processo de recozimento, que é um método de análise de tensão, permite-nos ver áreas de elevada tensão que são invisíveis a olho nu. Se forem detectadas tensões significativas, realizamos um processo de recozimento pós-acabamento para as aliviar, melhorando consideravelmente a durabilidade e a fiabilidade da peça a longo prazo.

Segue-se uma breve descrição dos nossos principais métodos de inspeção de componentes acrílicos:

| Método de inspeção | Foco principal para o acrílico | Ferramentas comuns utilizadas |

|---|---|---|

| Inspeção dimensional | Precisão, Tolerância, Deformação | CMM, calibradores, comparador ótico |

| Controlo do acabamento da superfície | Claridade, riscos, qualidade de polimento | Inspeção visual, Profilómetro |

| Propriedades ópticas | Transmissão de luz, neblina | Espectrofotómetro, Hazemeter |

| Análise de tensões | Tensões internas resultantes da maquinagem | Inspeção com luz polarizada |

Garantir a repetibilidade na produção por lotes

Um único protótipo perfeito é uma coisa; produzir mil peças idênticas é um desafio completamente diferente. Para a maquinagem CNC em acrílico, a consistência numa produção é fundamental, especialmente quando estes componentes fazem parte de um conjunto maior. As inconsistências podem parar toda uma linha de produção, levando a atrasos dispendiosos.

O desafio da coerência

Alcançar a repetibilidade com acrílico requer um controlo rigoroso do processo. Factores como a temperatura ambiente, o desgaste da ferramenta e até mesmo pequenas variações entre lotes de folhas de acrílico em bruto podem afetar a peça final. A primeira peça pode cumprir todas as especificações, mas na 500ª peça, o desgaste da ferramenta pode empurrar uma dimensão crítica para fora da tolerância. É por isso que uma abordagem do tipo "definir e esquecer" nunca funciona. Temos de monitorizar o processo continuamente.

O controlo do processo é fundamental

Para combater estas variáveis, recorremos ao Controlo Estatístico do Processo (SPC). Isto implica a monitorização dos principais parâmetros de maquinação em tempo real e a documentação de todos os aspectos da configuração, desde a ferramenta específica utilizada até às taxas de avanço e velocidades de fuso precisas. Ao analisar estes dados, podemos antecipar e corrigir as tendências antes que estas resultem numa peça não conforme. Na PTSMAKE, esta documentação meticulosa também significa que quando um cliente faz uma nova encomenda meses ou mesmo anos mais tarde, podemos replicar a configuração exacta para produzir componentes idênticos.

Cumprimento de normas específicas do sector

Para os componentes utilizados em indústrias regulamentadas, não basta cumprir as normas gerais de qualidade. As peças têm de cumprir regulamentos específicos e rigorosos para serem consideradas seguras e eficazes.

Aplicações para dispositivos médicos

No sector médico, a qualidade não é negociável. Os componentes acrílicos utilizados em dispositivos médicos têm frequentemente de cumprir as normas ISO 13485. Isto requer documentação e rastreabilidade abrangentes para cada etapa do processo de fabrico. Além disso, dependendo da aplicação, o próprio material pode ter de ser certificado como biocompatível, frequentemente segundo as normas USP Classe VI, garantindo que não causará reacções adversas quando em contacto com o corpo humano.

Aplicações automóveis

Para a indústria automóvel, componentes como coberturas de luzes, lentes interiores e ecrãs do painel de instrumentos têm de cumprir normas como a IATF 16949. O processo de garantia de qualidade para estas peças inclui testes de resistência aos raios UV, resistência ao impacto e a capacidade de suportar ciclos de temperatura extremos sem fissuras ou fissuras. A tónica é colocada na durabilidade e segurança a longo prazo, garantindo que a peça funciona de forma fiável durante toda a vida útil do veículo.

A garantia de qualidade da maquinagem CNC de acrílico vai muito além de simples medições. Requer processos de inspeção especializados que tenham em conta as propriedades ópticas e físicas únicas do material, incluindo a clareza da superfície e a tensão interna. Para a produção em lotes, o controlo rigoroso do processo é a única forma de obter uma verdadeira consistência. Além disso, para aplicações críticas em sectores como o médico e o automóvel, o cumprimento rigoroso de normas específicas da indústria, como a ISO 13485, é essencial para garantir não só a precisão, mas também a segurança e a fiabilidade a longo prazo.

Vantagens ambientais e de durabilidade do acrílico maquinado por CNC?

Está a tentar encontrar um material que não amareleça, rache ou falhe em condições exteriores adversas? Está preocupado com o facto de os seus componentes de elevado tráfego apresentarem rapidamente desgaste, levando a substituições dispendiosas?

O acrílico maquinado por CNC é uma excelente solução. Oferece uma durabilidade excecional devido à sua resistência inerente à luz UV, às intempéries e ao impacto. Isto torna-o uma escolha fiável e duradoura para aplicações exigentes no exterior e em interiores com muito tráfego, superando muitos materiais tradicionais.

Resistência inigualável à luz UV e às intempéries

Uma das caraterísticas de destaque do acrílico é a sua incrível capacidade de resistir aos elementos. Quando está a conceber peças para sinalização exterior, vidros arquitectónicos ou aplicações marítimas, precisa de um material que não se degrade após algumas estações. É aqui que o acrílico brilha verdadeiramente. Ao contrário de muitos outros plásticos que se tornam quebradiços e descoloridos quando expostos à luz solar, o acrílico mantém a sua integridade estrutural e clareza durante anos.

Resistência à radiação solar

A principal razão para esta resiliência é a estrutura molecular do acrílico, que é inerentemente resistente à radiação ultravioleta (UV). Em projectos anteriores na PTSMAKE, vimos componentes feitos de outros plásticos falharem porque os raios UV quebraram as suas cadeias de polímeros. Este processo, conhecido como fotodegradação6A radiação UV, que é a radiação mais forte, leva ao amarelecimento e enfraquecimento que se vê frequentemente em materiais de menor qualidade. O acrílico, no entanto, pode filtrar a radiação UV prejudicial sem ser afetado. Com base nos nossos testes, o acrílico fundido de alta qualidade pode manter mais de 90% das suas propriedades de transmissão de luz, mesmo após uma década de exposição ao ar livre, garantindo um desempenho e um atrativo estético a longo prazo.

Desempenho em climas variados

Para além da luz solar, o acrílico resiste extremamente bem a outras condições climatéricas. Tem uma absorção de água muito baixa, pelo que não incha, não se deforma nem perde a sua força em ambientes húmidos ou chuvosos. É também estável numa vasta gama de temperaturas, o que o torna adequado para aplicações desde desertos quentes e áridos a climas frios e húmidos. Quando trabalhamos num projeto de maquinagem CNC em acrílico, sabemos que a peça final será tão fiável na humidade da Florida como no calor seco do Arizona.

A tabela abaixo mostra uma comparação simplificada da forma como o acrílico resiste a factores de stress ambiental comuns em comparação com outros plásticos.

| Caraterística | Acrílico (PMMA) | Policarbonato (PC) | PVC |

|---|---|---|---|

| Resistência aos raios UV | Excelente | Bom (frequentemente revestido) | Fraco (requer estabilizadores) |

| Clareza Retenção | Excelente | Razoável (pode amarelar) | Pobres |

| Absorção de água | Muito baixo | Baixa | Baixa |

| Resistência às intempéries | Excelente | Bom | Justo |

Esta durabilidade inerente significa menos substituições, custos de manutenção mais baixos e um produto final mais fiável para os nossos clientes.

Resistência superior ao impacto e capacidade de reciclagem

Embora a resistência às intempéries seja crucial, a capacidade de um material para suportar o stress físico é igualmente importante, especialmente em áreas públicas ou de elevado tráfego. Esta é outra área em que o acrílico maquinado por CNC prova o seu valor, oferecendo uma alternativa convincente a materiais como o vidro e até a outros plásticos robustos como o policarbonato.

Acrílico vs. Vidro: Um vencedor claro em termos de segurança

A comparação mais óbvia é entre o acrílico e o vidro. O acrílico tem uma resistência ao impacto significativamente superior - até 17 vezes superior à do vidro normal. Quando falha sob uma força extrema, fracturase em pedaços grandes e sem arestas, em vez de se estilhaçar em fragmentos perigosos. Isto torna-o a escolha ideal para vidros de segurança, barreiras de proteção e vitrinas onde a segurança pública é uma preocupação. Na PTSMAKE, recomendamos frequentemente o acrílico para projectos como guardas de máquinas e expositores de retalho por esta mesma razão. Ele fornece a clareza do vidro sem o risco associado.

Acrílico vs. Policarbonato: Uma troca

O policarbonato é conhecido pela sua incrível resistência ao impacto, que é ainda maior do que a do acrílico. No entanto, a escolha nem sempre é direta. O policarbonato é mais macio e risca-se mais facilmente, e não tem a resistência aos raios UV inerente ao acrílico, exigindo frequentemente um revestimento protetor especial que se pode desgastar com o tempo. O acrílico, por outro lado, oferece uma melhor claridade ótica, uma superfície mais dura que resiste melhor aos riscos e uma resistência superior às intempéries. A decisão resume-se frequentemente às necessidades específicas da aplicação.

Eis uma comparação rápida para ajudar a orientar a seleção do material:

| Imóveis | Acrílico (PMMA) | Policarbonato (PC) | Vidro |

|---|---|---|---|

| Resistência ao impacto | Alto (vidro 17x) | Muito elevado (250x vidro) | Baixa |

| Resistência aos riscos | Bom | Justo | Excelente |

| Clareza ótica | 92% | ~88% | ~90% |

| Peso | Baixa | Baixa | Elevado |

Desempenho a longo prazo e sustentabilidade

Do ponto de vista ambiental, a longevidade do acrílico é uma grande vantagem. Como as peças duram mais tempo, a necessidade de fabricar peças de substituição é reduzida, poupando energia e recursos. Além disso, o acrílico é um termoplástico, o que significa que pode ser derretido e reformado sem degradação significativa. Embora a infraestrutura de reciclagem do acrílico não esteja tão difundida como a de materiais como o PET, é totalmente reciclável. As aparas do processo de maquinagem CNC em acrílico podem ser recolhidas e reprocessadas, reduzindo os resíduos industriais e contribuindo para uma economia mais circular. Esta combinação de durabilidade e capacidade de reciclagem faz do acrílico uma escolha responsável para projectos com visão de futuro.

O acrílico maquinado por CNC destaca-se como um material altamente durável. A sua resistência inata à radiação UV e às intempéries garante clareza e integridade estrutural a longo prazo em aplicações exteriores. Em comparação com o vidro, oferece uma resistência ao impacto e segurança muito superiores. Embora o policarbonato seja mais resistente, o acrílico proporciona uma melhor clareza ótica e resistência aos riscos. Esta mistura de propriedades, combinada com a sua capacidade de reciclagem, faz do acrílico uma escolha fiável e sustentável para uma vasta gama de projectos exigentes.

Personalização e criação de protótipos com maquinagem CNC em acrílico?

Já alguma vez esperou semanas por um protótipo, para depois este não passar no primeiro teste de adaptação? Este ciclo de atrasos e remodelações pode fazer descarrilar seriamente o calendário e o orçamento de um projeto.

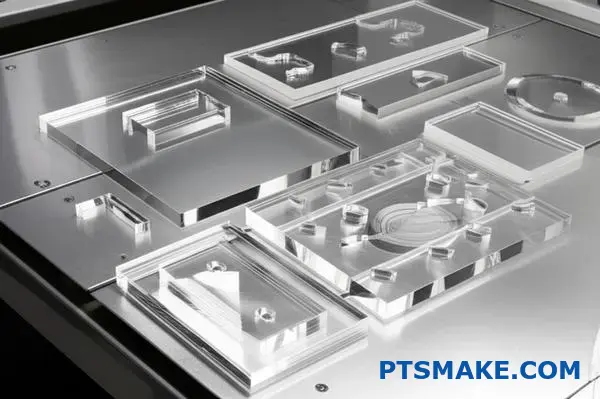

A maquinagem CNC em acrílico proporciona uma solução rápida, económica e altamente precisa para a criação de peças personalizadas e protótipos funcionais. Permite que os projectistas passem rapidamente de um modelo digital para uma peça física para testes de ajuste, validação visual e até produção de baixo volume.

Quando um projeto exige velocidade sem sacrificar a precisão, a maquinação CNC em acrílico torna-se uma ferramenta essencial para a criação de protótipos. A capacidade de passar diretamente de um ficheiro CAD para uma peça física é um fator de mudança, reduzindo drasticamente o ciclo de desenvolvimento. Ao contrário dos métodos que requerem moldes ou configurações complexas, a maquinagem de acrílico é um processo direto, o que significa que um projeto concebido de manhã pode muitas vezes ser uma peça física nas suas mãos à tarde.

O verdadeiro valor de um protótipo de alta fidelidade

Um protótipo não é apenas um modelo aproximado; é a primeira representação física da sua intenção de conceção. Tem de ser exato. A maquinação CNC cumpre este requisito ao manter tolerâncias apertadas, assegurando que a peça que testa é um verdadeiro reflexo das dimensões do produto final. Isto é fundamental para a validação do ajuste e da forma, especialmente em montagens complexas em que cada mícron é importante. A clareza ótica do acrílico oferece aqui uma vantagem única, permitindo aos engenheiros ver como os componentes internos interagem sem desmontar a unidade. Este acesso visual é inestimável para diagnosticar problemas de folga ou validar a dinâmica de fluidos em dispositivos microfluídicos. O material é Isotrópico7 A natureza também assegura que as suas propriedades mecânicas são uniformes, proporcionando um desempenho previsível durante os testes funcionais.

Dos modelos visuais aos testes funcionais

As aplicações dos protótipos em acrílico abrangem todo o ciclo de vida do desenvolvimento do produto. Os modelos da fase inicial são perfeitos para apresentações de marketing ou para garantir a adesão dos investidores, graças ao seu aspeto profissional e polido. À medida que o projeto amadurece, estas mesmas peças podem ser utilizadas para testes funcionais rigorosos.

Eis uma comparação rápida dos métodos de prototipagem que discutimos frequentemente com os clientes da PTSMAKE:

| Caraterística | Acrílico maquinado por CNC | Impressão 3D (FDM/SLA) | Moldagem por injeção (ferramenta de protótipo) |

|---|---|---|---|

| Velocidade | Muito rápido (horas) | Rápido (horas a dias) | Lento (semanas) |

| Exatidão | Elevado | Moderado a elevado | Muito elevado |

| Resistência do material | Bom | Varia (frequentemente inferior) | Excelente |

| Acabamento da superfície | Excelente | Variável (linhas de camadas) | Excelente |

| Custo (por peça) | Moderado | Baixa | Elevado (custo das ferramentas) |

Isto mostra que, para um equilíbrio entre velocidade, precisão e propriedades do material que imitam de perto os plásticos de produção, a maquinagem CNC em acrílico atinge frequentemente o ponto ideal.

Para além dos protótipos de unidade única, a maquinagem CNC em acrílico destaca-se pela personalização e serve de ponte para o fabrico de baixo volume. Esta flexibilidade é crucial para projectos que requerem peças únicas ou para empresas que testam um novo produto no mercado antes de se comprometerem com as enormes despesas de capital das ferramentas de produção. Permite uma abordagem de fabrico ágil em que os projectos podem ser aperfeiçoados com base no feedback do mundo real sem incorrer em custos ou atrasos significativos.

A economia da personalização a pedido

Uma das vantagens mais significativas da maquinagem CNC é a ausência de custos de ferramentas. Para a moldagem por injeção, o molde de aço é o maior investimento inicial, tornando-o impraticável para a produção de apenas algumas peças. Com o CNC, a "ferramenta" é o programa digital. Precisa de ajustar o diâmetro de um furo em 0,5 mm? É uma simples alteração de código que demora minutos. Na moldagem, essa mesma alteração pode significar dias ou semanas de retrabalho do molde e despesas significativas. Isto faz com que a maquinação CNC em acrílico seja a escolha ideal para a criação de gabaritos e acessórios personalizados, aparelhos científicos únicos e caixas electrónicas à medida. Na PTSMAKE, produzimos frequentemente suportes de montagem e guias de alinhamento personalizados para clientes nos sectores da robótica e da automação, em que cada máquina pode exigir uma configuração ligeiramente diferente.

Escalonamento de um para mil

Embora seja perfeita para peças únicas, a maquinação CNC também é economicamente viável para séries de produção de baixo volume, normalmente de algumas dezenas a vários milhares de unidades. O processo é altamente repetível, garantindo que a milésima peça é idêntica à primeira. Esta capacidade de "ponte" permite às empresas lançar um produto e gerar receitas enquanto os seus moldes de produção de grande volume estão a ser fabricados.

Considerar a relação custo por peça:

| Quantidade | Custo de maquinagem CNC por peça | Custo da moldagem por injeção por peça | Notas |

|---|---|---|---|

| 10 | Baixa | Muito elevado | A CNC é a clara vencedora. |

| 100 | Baixo-Moderado | Elevado | O CNC continua a ser mais económico. |

| 1,000 | Moderado | Moderado | O ponto de cruzamento está a aproximar-se. |

| 10,000+ | Elevado | Baixa | A moldagem por injeção é mais económica. |

Isto ilustra a forma como a maquinagem CNC preenche uma lacuna crítica, permitindo a inovação e a entrada no mercado sem os riscos financeiros associados às ferramentas de produção em massa. Permite aos engenheiros criar exatamente o que precisam, exatamente quando precisam.

Em suma, a maquinagem CNC em acrílico é um ativo poderoso para o desenvolvimento de produtos modernos. Oferece uma velocidade e precisão inigualáveis para a prototipagem rápida, permitindo um ajuste completo, forma e testes funcionais com modelos de alta fidelidade. Para além disso, a sua flexibilidade e rentabilidade fazem dela a solução ideal para criar peças personalizadas e suportar séries de produção de baixo volume. Ao eliminar a necessidade de ferramentas dispendiosas, permite aos engenheiros inovar livremente, iterar rapidamente e colocar os produtos no mercado mais rapidamente.

Aplicações ópticas: Lentes, tubos de luz e difusores?

Já alguma vez concebeu um produto em que a transmissão de luz perfeita era fundamental, mas acabou por ficar desiludido com componentes turvos ou defeituosos? Está a ter dificuldade em equilibrar a clareza ótica com a durabilidade e o custo do material?

O acrílico é um material de primeira qualidade para aplicações ópticas, como lentes, tubos de luz e difusores, devido à sua extraordinária clareza, leveza e resistência ao impacto. A maquinagem CNC de precisão em acrílico é a chave para fabricar estes componentes com as geometrias exactas e os acabamentos de superfície impecáveis necessários para um desempenho ótimo.

Quando se trata de componentes ópticos, o vidro é, desde há muito, a escolha tradicional. No entanto, o acrílico, especificamente o PMMA, surgiu como uma alternativa poderosa, especialmente quando são necessárias formas complexas e durabilidade. A sua combinação única de propriedades torna-o um candidato ideal para uma vasta gama de aplicações em que a gestão da luz é crucial. Na PTSMAKE, ajudámos inúmeros clientes das indústrias automóvel, médica e de iluminação a tirar partido do acrílico pela sua superioridade ótica.

A versatilidade do acrílico no design ótico

A principal razão pela qual os engenheiros recorrem ao acrílico é a sua excecional clareza ótica. Com uma transmitância de luz até 92%, supera muitos tipos de vidro e outros plásticos transparentes. Esta clareza é essencial para componentes concebidos para guiar, focar ou difundir a luz de forma eficiente.

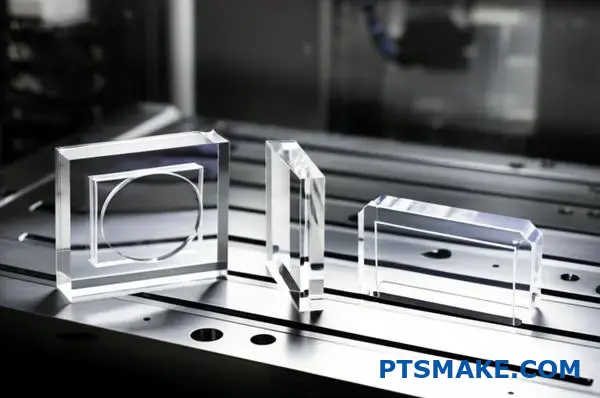

Fabricar lentes com precisão

As lentes acrílicas são utilizadas em tudo, desde simples lupas a complexos sistemas de iluminação. O sucesso de uma lente depende inteiramente da precisão da sua curvatura. Utilizando a maquinação CNC de 5 eixos, podemos criar lentes asféricas e outros perfis de lentes complexos que seriam difíceis ou dispendiosos de produzir através de moldagem ou retificação de vidro. Este processo permite a criação rápida de protótipos e a iteração do design, o que é inestimável durante o desenvolvimento do produto.

Iluminação com tubos de luz

Os tubos de luz são essencialmente guias de ondas ópticas, concebidos para transmitir luz de uma fonte, como um LED, para um local específico com perdas mínimas. Vemos estes tubos todos os dias nos indicadores do painel de instrumentos dos automóveis, nas luzes de estado da eletrónica de consumo e nos ecrãs de dispositivos médicos. A chave para um tubo de luz eficaz é um acabamento de superfície incrivelmente suave. Qualquer imperfeição pode fazer com que a luz se disperse e escape, diminuindo o brilho na saída. É aqui que a qualidade do maquinagem cnc de acrílico O processo de polimento torna-se fundamental. Concentramo-nos em ferramentas especializadas e parâmetros de corte para obter uma superfície quase polida diretamente da máquina, minimizando a necessidade de um acabamento secundário extensivo. O índice de refração8 do material é também um fator crítico na eficiência com que a luz é guiada através da reflexão interna total.

| Caraterística | Acrílico (PMMA) | Policarbonato (PC) | Vidro |

|---|---|---|---|

| Clareza (transmitância) | ~92% | ~88% | 90-99% |

| Resistência ao impacto | Bom | Excelente | Pobres |

| Peso | Baixa | Baixa | Elevado |

| Maquinabilidade | Excelente | Bom | Pobres |

| Resistência aos raios UV | Bom (pode ser melhorado) | Fraco (amarelos) | Excelente |

Para além das propriedades inerentes ao material, o próprio processo de fabrico dita o desempenho final de um componente ótico. A viagem de um bloco de acrílico em bruto para uma lente ou tubo de luz sem falhas é um processo de controlo e precisão meticulosos. Não se trata apenas de cortar uma forma; trata-se de preservar a integridade ótica do material ao longo de cada etapa.

Técnicas de maquinagem para superfícies ópticas sem falhas

Conseguir um acabamento vítreo em acrílico requer mais do que apenas um programa CNC padrão. Trata-se de uma competência especializada que combina as ferramentas e técnicas corretas e um conhecimento do comportamento do material sob tensão.

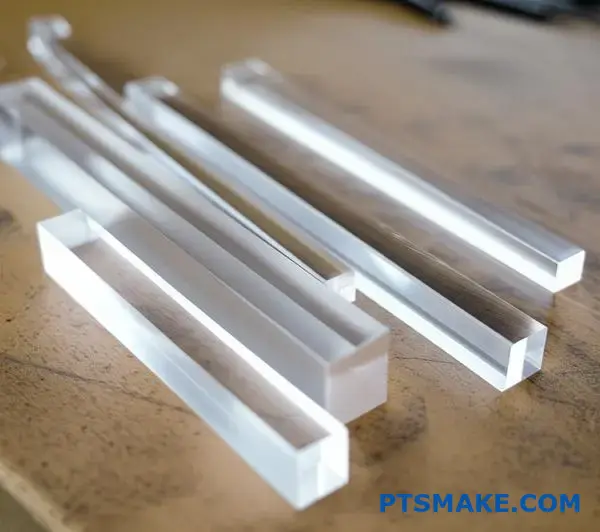

Seleção de ferramentas e parâmetros de corte

O segredo para minimizar as marcas de ferramentas começa com a própria ferramenta de corte. Para peças acrílicas ópticas, utilizamos ferramentas de carboneto com ponta de diamante ou com revestimento especial, com arestas de corte extremamente afiadas. A geometria da ferramenta também é fundamental. As fresas de hélice alta concebidas para plásticos ajudam a evacuar as aparas de forma eficiente, impedindo-as de derreter e voltar a aderir à superfície. Associamos estas ferramentas a velocidades de fuso elevadas e a taxas de avanço cuidadosamente calculadas. Um movimento demasiado lento pode gerar calor excessivo e derreter o acrílico, enquanto um movimento demasiado rápido pode causar vibrações e deixar um acabamento deficiente. Trata-se de um equilíbrio delicado que os nossos maquinistas aperfeiçoaram ao longo de anos de experiência em projectos no PTSMAKE.

A importância do pós-processamento

Embora o nosso processo de maquinação nos aproxime notavelmente, alcançar a verdadeira perfeição ótica requer frequentemente um toque final. Dois métodos comuns para o acrílico são o polimento por vapor e o polimento por chama.

- Polimento a vapor: Esta técnica envolve a exposição da peça maquinada a um vapor químico que derrete ligeiramente a superfície, fazendo-a fluir e suavizar as marcas microscópicas da ferramenta. É excelente para obter um acabamento uniforme e cristalino em geometrias complexas.

- Polimento por chama: Aqui, um maçarico especializado com uma chama precisa é passado rapidamente sobre a superfície. O calor intenso derrete momentaneamente o acrílico, e a tensão superficial puxa-o para um acabamento perfeitamente liso. Este método requer muita habilidade para evitar o sobreaquecimento ou a queima da peça.

Ambos os métodos, quando executados corretamente, podem elevar uma peça maquinada com precisão a um componente de qualidade verdadeiramente ótica, pronto a ser integrado em conjuntos de elevado desempenho nos sectores médico ou automóvel.

Em resumo, o acrílico é um material poderoso para aplicações ópticas, oferecendo uma mistura atraente de clareza, durabilidade e liberdade de design. O sucesso depende de um conhecimento profundo do material e do processo de fabrico. Ao tirar partido da precisão maquinagem cnc de acrílico com ferramentas especializadas e combinando-as com técnicas de pós-processamento especializadas, como o polimento por vapor ou chama, podemos criar lentes, tubos de luz e difusores de alto desempenho que satisfazem as exigências rigorosas de indústrias como a automóvel, médica e de iluminação topo de gama.

Propriedades dos materiais e critérios de seleção para projectos CNC em acrílico.

Já alguma vez escolheu um acrílico pela sua aparência, mas acabou por o ver rachar durante a maquinagem ou amarelecer ao fim de alguns meses? A escolha do tipo errado pode rapidamente transformar um ótimo design num erro dispendioso.

Para selecionar o acrílico certo, deve fazer corresponder as suas principais propriedades - resistência à tração, estabilidade aos raios UV e dureza - às exigências do seu projeto. A decisão chave é entre o acrílico fundido, pela sua maquinabilidade superior e qualidade ótica, ou o acrílico extrudido, pela sua tolerância de espessura mais apertada e custo mais baixo.

Compreender as propriedades fundamentais do acrílico, ou Poli(metacrilato de metilo)9é o primeiro passo para um projeto CNC bem sucedido. Estas caraterísticas determinam o comportamento do material não só durante a maquinagem, mas também na sua aplicação final. Vamos analisar as mais importantes.

Principais propriedades mecânicas: Resistência e dureza

Quando falamos de resistência, referimo-nos frequentemente à resistência à tração - a capacidade do material de resistir a ser arrancado. Para peças acrílicas que suportam cargas ou são montadas com fixadores, esta é uma métrica vital. Uma maior resistência à tração significa que a peça tem menos probabilidades de se partir sob tensão. A dureza, por outro lado, mede a sua resistência a riscos e indentações na superfície. Isto é crucial para aplicações como expositores de retalho, ecrãs de proteção ou qualquer peça que seja manuseada frequentemente. Um material com uma dureza fraca irá mostrar desgaste rapidamente, diminuindo o seu atrativo estético.

Resistência ambiental: Estabilidade UV

Uma das utilizações mais populares do acrílico é a sinalética e as aplicações no exterior, o que faz da estabilidade aos raios UV uma propriedade não negociável. O acrílico não protegido amarelece e torna-se quebradiço quando exposto à luz solar prolongada. No entanto, muitos tipos são atualmente fabricados com inibidores de UV que abrandam significativamente este processo de degradação. Ao adquirir material para um projeto de exterior, verifique sempre a sua classificação de resistência aos raios UV na ficha técnica para garantir clareza e durabilidade a longo prazo.

Maquinabilidade: O fator determinante

Para qualquer projeto CNC, a maquinabilidade é fundamental. Esta propriedade descreve a facilidade com que um material pode ser cortado, perfurado e fresado sem derreter, lascar ou rachar. Não se trata de uma métrica única, mas de uma combinação de factores, incluindo o ponto de fusão do material, a tensão interna e as caraterísticas de formação de aparas. Uma maquinabilidade deficiente leva a acabamentos de superfície ásperos, ferramentas sujas e fracturas por tensão interna que podem causar falhas posteriores na peça. Este é frequentemente o maior fator de diferenciação entre os vários tipos de acrílico.

Eis uma comparação simplificada do que deve ser procurado:

| Imóveis | Porque é que é importante para a maquinagem CNC | Caraterística ideal |

|---|---|---|

| Resistência à tração | Resistência à fratura por aperto ou tensão mecânica. | Elevado |

| Dureza (Rockwell) | Evita que a superfície fique riscada durante o manuseamento e a utilização. | Elevado (por exemplo, M90-M100) |

| Estabilidade UV | Garante uma clareza a longo prazo para peças no exterior ou com muita luz. | Grau inibido por UV |

| Maquinabilidade | Determina a facilidade de corte, o acabamento da superfície e a vida útil da ferramenta. | Baixa tensão interna, formação limpa de aparas |

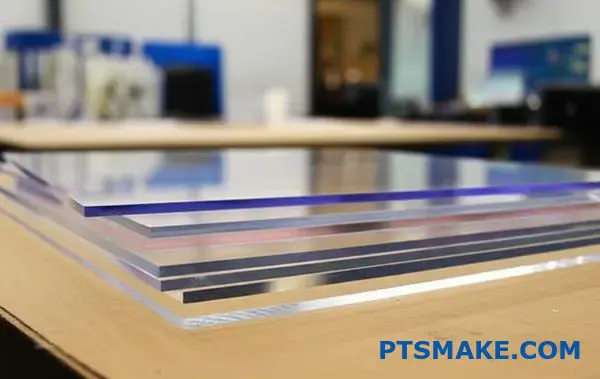

Depois de compreender as principais propriedades, o passo seguinte é escolher o tipo correto de acrílico. A decisão resume-se quase sempre a duas opções principais: fundido e extrudido. Embora tenham um aspeto semelhante, os seus processos de fabrico criam estruturas internas muito diferentes, o que afecta diretamente o seu desempenho na maquinagem CNC de acrílico.

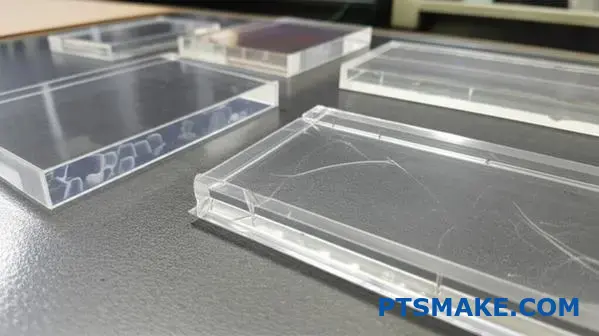

Acrílico fundido vs. acrílico extrudido: A decisão principal

A diferença começa na criação. O acrílico fundido é fabricado vertendo monómero líquido para um molde, onde polimeriza. Isto cria um material com muito pouca tensão interna e um peso molecular mais elevado. O acrílico extrudido é fabricado empurrando pellets de acrílico através de um molde, o que é um processo mais económico, mas que introduz tensões internas. Esta diferença fundamental é a razão pela qual se comportam de forma tão diferente numa máquina CNC.

| Caraterística | Acrílico fundido | Acrílico extrudido |

|---|---|---|

| Fabrico | Monómero vertido num molde | Pellets empurrados através de um molde |

| Stress interno | Muito baixo | Mais alto |

| Tolerância de espessura | Menos consistente (+/- 10%) | Muito consistente (+/- 3%) |

| Maquinabilidade | Excelente; lascas limpas | Razoável; propenso a derreter/goma |

| Resistência química | Superior | Bom |

| Corte/gravação a laser | Excelente; produz um rebordo fosco | Bom; produz um rebordo flamejado |

| Custo | Mais alto | Inferior |

Como utilizar uma ficha de dados técnicos (TDS)

Nunca se baseie em suposições. A ficha de dados técnicos é a sua fonte de verdade. Ao avaliar um material, procure resultados de testes normalizados, frequentemente listados sob os códigos ASTM ou ISO. Por exemplo, a ASTM D638 mede as propriedades de tração, enquanto a ASTM D785 indica a dureza Rockwell. Estes documentos fornecem os dados objectivos necessários para comparar materiais. Na PTSMAKE, cruzamos sempre os requisitos de conceção de um cliente com o TDS do material para evitar incompatibilidades dispendiosas. Se uma peça requer furos roscados de tolerância apertada e um acabamento cristalino, o TDS indicar-nos-á um grau específico de acrílico fundido. Para uma grande tiragem de tampas simples e planas em que o custo é o principal fator, os dados podem apoiar a utilização de acrílico extrudido. Esta abordagem baseada em dados elimina as suposições e garante que a peça final funciona exatamente como pretendido.

Selecionar o acrílico certo é um passo crítico em qualquer projeto de maquinação CNC. O sucesso depende da correspondência das propriedades do material, como a resistência à tração, a dureza e a estabilidade aos raios UV, com as necessidades da sua aplicação. A principal escolha entre acrílico fundido e extrudido resume-se a um compromisso: o acrílico fundido oferece uma maquinabilidade e clareza ótica superiores, tornando-o ideal para peças complexas, enquanto o acrílico extrudido proporciona uma melhor consistência de espessura e um custo mais baixo, adequando-se a aplicações mais simples e de grande volume. Consulte sempre a ficha técnica para tomar uma decisão informada.

Eficiência de custos e escalabilidade da produção com maquinagem CNC de acrílico?

Tem dificuldade em controlar os custos à medida que as encomendas de peças acrílicas aumentam? Preocupado com o facto de o aumento da produção conduzir a uma qualidade inconsistente e a taxas de defeito mais elevadas?

A maquinação CNC de acrílico é a solução. Aumenta a eficiência de custos através da automatização de processos, minimizando o desperdício de material e reduzindo as necessidades de mão de obra. Esta tecnologia permite uma escalabilidade perfeita, desde protótipos únicos até à produção de grandes volumes, garantindo que cada peça cumpre exatamente os mesmos padrões de qualidade.

A maquinagem CNC não se trata apenas de cortar acrílico; é uma abordagem estratégica ao fabrico que tem um impacto direto nos seus resultados. Os ganhos de eficiência estão enraizados na forma como a tecnologia funciona fundamentalmente. Ao traduzir um desenho digital diretamente em instruções de máquina, eliminamos muitos dos passos variáveis e dispendiosos associados aos métodos de fabrico tradicionais.

Como a maquinagem CNC reduz os custos

Os principais factores de custo em qualquer projeto de fabrico são os materiais, a mão de obra e o tempo. A maquinagem CNC trata destes três factores com uma eficiência notável.

Automatização e redução de mão de obra

Um único técnico qualificado pode supervisionar várias máquinas CNC a funcionar em simultâneo. Assim que um programa é carregado e o material é definido, a máquina funciona de forma autónoma. Isto contrasta fortemente com os métodos manuais que requerem uma intervenção humana constante e qualificada para cada peça. No PTSMAKE, esta automatização permite-nos executar a produção durante longos períodos, mesmo sem luz, reduzindo drasticamente o custo de mão de obra atribuído a cada componente.

Otimização de materiais através da precisão

O material de refugo é um custo oculto que pode aumentar rapidamente. Os sistemas CNC utilizam software sofisticado para planear cortes de forma a maximizar o número de peças a partir de uma única folha de acrílico. Este processo, que envolve frequentemente Otimização do percurso da ferramenta10O sistema de corte de precisão, que garante que a cabeça de corte percorre o caminho mais eficiente, minimizando o desperdício. Com base nos nossos testes internos, isto pode reduzir o desperdício de material até 20% em comparação com métodos menos precisos.

Uma comparação de custos evidencia estas vantagens:

| Fator | Fabrico manual | Maquinação CNC de acrílico |

|---|---|---|

| Custo do trabalho | Elevado (requer mão de obra qualificada constante) | Baixo (um operador para várias máquinas) |

| Resíduos de materiais | Moderado a elevado | Baixo (percursos de corte optimizados) |

| Tempo de configuração | Varia consoante a peça | Elevado para a primeira parte, zero para as seguintes |

| Consistência | Dependente do operador | Extremamente elevado (controlado por máquina) |

| Custo por peça | Diminui lentamente com o volume | Diminui significativamente com o volume |

Esta tabela mostra claramente que, embora a configuração inicial de um trabalho CNC possa demorar algum tempo, o custo por peça diminui drasticamente à medida que a produção aumenta, tornando-o altamente rentável tanto para pequenas como para grandes séries.

Para além da poupança direta de custos, a escalabilidade oferecida pela maquinação CNC proporciona uma vantagem competitiva crítica. A capacidade de passar de um pequeno lote de protótipos para uma produção em grande escala sem ter de efetuar uma nova engenharia de todo o processo é inestimável. Esta agilidade permite às empresas responder rapidamente às exigências do mercado sem serem penalizadas por custos de fabrico proibitivos ou problemas de controlo de qualidade.

Escalonamento contínuo de uma única peça para produção em massa

O verdadeiro poder do maquinagem CNC de acrílico reside na sua perfeita replicabilidade. O ficheiro CAD digital é a planta principal e a máquina CNC é o executor perfeito, uma e outra vez.

O Quadro de Escalabilidade

Quer necessite de dez peças para o teste de um protótipo ou de dez mil para o lançamento de um produto, o processo é fundamentalmente o mesmo. O mesmo código G que produziu a primeira peça perfeita produzirá a décima milésima peça perfeita. Isto cria uma via de produção previsível e fiável. Na nossa experiência de trabalho com clientes, isto elimina a incerteza frequentemente associada à expansão das operações de fabrico. Eles podem fazer encomendas maiores com confiança, sabendo que a qualidade não sofrerá desvios.

Manter a qualidade com volumes elevados

O erro humano é uma variável natural nos processos manuais. A fadiga, a distração e as pequenas inconsistências podem levar a peças que ficam fora da tolerância. A maquinagem CNC elimina esta variável. A máquina não se cansa nem comete erros. Executa sempre as instruções programadas com uma precisão ao nível do mícron. Isto assegura que todos os componentes de uma produção de grande volume são idênticos em termos funcionais e dimensionais ao último.

Eis como o CNC suporta diferentes volumes de produção:

| Fase de produção | Desafio-chave | Como a maquinagem CNC resolve o problema |

|---|---|---|

| Prototipagem (1-50 unidades) | Velocidade e iteração do design | Rápida entrega do ficheiro digital; fácil de modificar os desenhos. |

| Baixo volume (50-1.000 unidades) | Equilíbrio entre custo e qualidade | A automatização mantém os custos por peça baixos sem investimento em ferramentas. |

| Alto volume (mais de 1.000 unidades) | Consistência e rendimento | As máquinas podem funcionar 24 horas por dia, 7 dias por semana, produzindo peças idênticas sem falhas. |

Esta adaptabilidade faz com que a maquinagem CNC seja uma solução versátil para empresas em qualquer fase de crescimento, desde empresas em fase de arranque que testam um novo conceito até empresas estabelecidas que lançam produtos a nível global.

A maquinagem CNC em acrílico é uma estratégia poderosa para alcançar eficiência de custos e escalabilidade da produção. Ao tirar partido da automatização e da precisão, minimiza os custos de mão de obra e de material, tornando-a financeiramente viável para qualquer dimensão de projeto. Mais importante ainda, a sua base digital assegura que a qualidade se mantém excecionalmente elevada e consistente, quer se produza um único protótipo ou dezenas de milhares de unidades. Esta fiabilidade dá aos engenheiros e gestores de compras a confiança de que a sua produção pode ser escalada sem comprometer a integridade do seu design.

Parceria com PTSMAKE para resultados superiores de usinagem CNC de acrílico

Pronto para desbloquear a precisão, qualidade e eficiência de custos para os seus projectos de maquinação CNC em acrílico? Contacte a PTSMAKE hoje para obter uma cotação rápida e competitiva - a nossa equipa de especialistas fornece resultados consistentes e de alta qualidade, desde a prototipagem à produção, adaptados às suas necessidades comerciais. Vamos impulsionar suas inovações - envie-nos sua pergunta agora!

Clique aqui para compreender as principais propriedades químicas que tornam este material tão versátil para a maquinagem CNC. ↩

Compreender como a concentração de tensões materiais conduz à falha e como projetar eficazmente em torno dela. ↩

Compreenda como estes picos e vales microscópicos da superfície afectam a reflexão da luz e a clareza geral das suas peças acrílicas. ↩

Compreender como esta propriedade afecta o comportamento do material durante a maquinagem para evitar defeitos relacionados com o calor. ↩

Saiba mais sobre a forma como este método ótico revela tensões ocultas em materiais transparentes antes de estas causarem falhas nos componentes. ↩

Compreender a ciência de como os materiais se decompõem à luz e porque é que o acrílico é feito para durar. ↩

Saiba porque é que esta propriedade do material é fundamental para garantir que o seu protótipo funciona como esperado sob tensão. ↩

Saiba mais sobre como esta propriedade crítica afecta o comportamento da luz e a seleção de materiais para os seus designs ópticos. ↩

Saiba mais sobre a estrutura química do PMMA e como esta influencia as suas propriedades únicas de material para maquinagem. ↩

Saiba mais sobre como a otimização dos movimentos da máquina pode reduzir o tempo de maquinação e melhorar o acabamento da superfície das suas peças. ↩