A maquinação CNC de titânio parece simples até se deparar com a acumulação de calor, o endurecimento por trabalho e o desgaste da ferramenta que podem destruir as suas peças e rebentar com o seu orçamento. Muitos fabricantes debatem-se com uma qualidade inconsistente e projectos falhados quando maquinam este material exigente.

A maquinagem CNC de titânio requer técnicas especializadas, sistemas de refrigeração adequados e uma seleção precisa de ferramentas para ultrapassar a baixa condutividade térmica do titânio e as tendências de endurecimento por trabalho, mantendo tolerâncias apertadas para aplicações de alto desempenho.

Trabalhei com peças de titânio nas indústrias aeroespacial, médica e marítima no PTSMAKE. Este material exige respeito e conhecimento. A abordagem correta transforma o titânio de um material problemático em componentes de precisão que funcionam sem falhas em aplicações críticas. A seguir, partilho as ideias essenciais que separam a maquinação de titânio bem sucedida de falhas dispendiosas.

Porque é que a maquinagem CNC de titânio é importante para as indústrias de alto desempenho?

Já alguma vez especificou um material para um componente crítico, apenas para o ver falhar sob tensão, corrosão ou fadiga? É nesse momento de falha que os materiais de elevado desempenho se tornam inegociáveis.

A maquinagem CNC de titânio é essencial para as indústrias de alto desempenho, porque combina a relação força-peso superior do metal, a resistência à corrosão e a biocompatibilidade com a precisão absoluta da maquinagem controlada por computador. Isto cria peças fiáveis e complexas que cumprem as normas mais rigorosas das aplicações aeroespaciais, médicas e automóveis.

O titânio não é apenas mais um metal; é uma solução para alguns dos desafios mais difíceis da engenharia. O seu valor advém de uma combinação única de propriedades que outros materiais simplesmente não conseguem igualar. Compreender estas caraterísticas é o primeiro passo para perceber porque é que é a escolha ideal para peças em que a falha não é uma opção.

A imbatível relação força/peso

Quando os engenheiros falam sobre a relação força/peso, estão a discutir a força de um material para a sua densidade. É aqui que o titânio, particularmente as ligas como o Ti-6Al-4V (Grau 5), brilha verdadeiramente. Tem a resistência de muitos aços, mas é cerca de 45% mais leve. Para indústrias como a aeroespacial e a automóvel de alto desempenho, isto é um fator de mudança. Componentes de aeronaves mais leves significam melhor eficiência de combustível e maior capacidade de carga útil. Num carro de corrida, o peso reduzido leva a uma aceleração mais rápida e a um melhor manuseamento. Esta propriedade permite a conceção de peças robustas e duradouras sem a penalização do peso dos metais tradicionais, abrindo novas possibilidades de inovação.

Resistência superior à corrosão

A resistência do titânio à corrosão é lendária. Forma naturalmente uma camada de óxido fina, inerte e altamente aderente quando exposto ao oxigénio. Este processo de passivação1 protege o metal do ataque de uma vasta gama de ácidos, cloretos e água salgada. Isto torna-o indispensável para aplicações marítimas, de processamento químico e de dessalinização. Enquanto o aço inoxidável pode eventualmente sucumbir à corrosão por pites ou fendas em ambientes agressivos de água salgada, os componentes de titânio permanecem inalterados, aumentando drasticamente a vida útil e reduzindo os custos de manutenção. Em projectos anteriores da PTSMAKE, vimos clientes mudarem para o titânio em componentes submarinos especificamente para eliminar substituições dispendiosas e frequentes.

Biocompatibilidade essencial

Para a indústria médica, a interação de um material com o corpo humano é fundamental. O titânio é excecionalmente biocompatível, o que significa que não é tóxico, não é alergénico e não é rejeitado pelo corpo. Isto permite-lhe fundir-se diretamente com o osso num processo designado por osseointegração. Esta propriedade torna-o o padrão de ouro para implantes médicos, tais como substituições de articulações (ancas, joelhos), implantes dentários e parafusos ósseos. A sua resistência assegura que os implantes podem suportar as tensões mecânicas da vida quotidiana, enquanto a sua natureza inerte garante segurança e desempenho a longo prazo no interior do corpo humano.

| Imóveis | Titânio (Ti-6Al-4V) | Aço inoxidável (316L) | Alumínio (6061-T6) |

|---|---|---|---|

| Densidade (g/cm³) | ~4.43 | ~8.00 | ~2.70 |

| Resistência à tração (MPa) | ~950 | ~570 | ~310 |

| Resistência ao peso | Muito elevado | Médio | Elevado |

| Resistência à corrosão | Excelente | Bom | Justo |

| Biocompatibilidade | Excelente | Justo | Pobres |

Embora as propriedades do titânio sejam impressionantes por si só, também fazem dele um material notoriamente difícil de trabalhar. Tem uma baixa condutividade térmica, o que faz com que o calor se acumule na ferramenta de corte, e tem tendência a escorrer e a manchar. É por isso que o método de fabrico é tão importante como o próprio material. Não se pode simplesmente atirar um bloco de titânio para uma máquina qualquer e esperar bons resultados. A maquinagem CNC (Controlo Numérico Computadorizado) é a chave que abre todo o potencial deste material avançado.

Superar os desafios da maquinagem com precisão

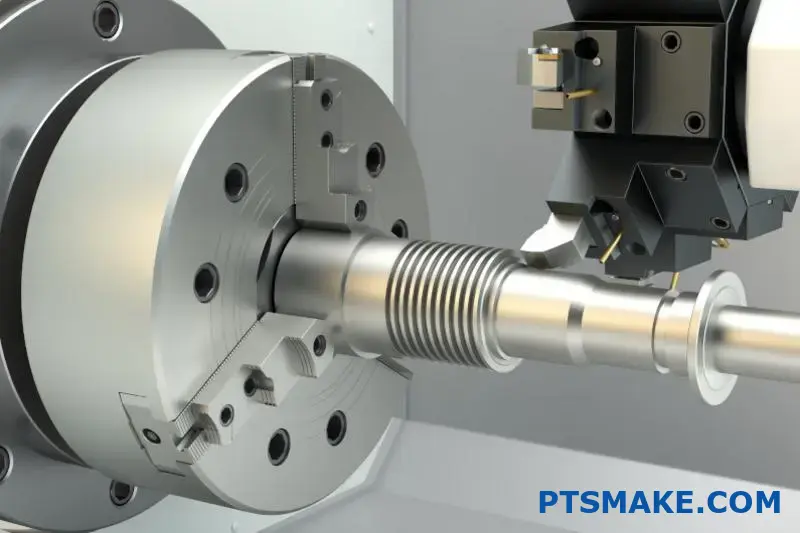

Os desafios de trabalhar com titânio - nomeadamente a geração de calor e o endurecimento por trabalho - requerem um processo de fabrico altamente controlado e robusto. A maquinação CNC é perfeitamente adequada para este fim. Na PTSMAKE, utilizamos máquinas com elevada rigidez, velocidades de corte optimizadas e sistemas de refrigeração de alta pressão especificamente para gerir o calor e evitar o desgaste das ferramentas. Percursos de ferramentas especializados programados no controlador CNC garantem uma carga de aparas consistente, o que evita que o material endureça durante o processo. Este nível de controlo não é simplesmente possível com métodos manuais. Permite-nos cortar, furar e fresar titânio de forma eficiente, mantendo a integridade do material e tolerâncias extremamente apertadas.

Obtenção de geometrias complexas e tolerâncias apertadas

As indústrias de alto desempenho exigem peças com desenhos complexos e dimensões precisas. Pense nos complexos canais internos de um bico injetor de combustível ou nas superfícies com contornos de uma articulação artificial da anca. A maquinagem CNC de 5 eixos permite a criação destas geometrias complexas numa única configuração. Isto reduz o risco de erro de refixação da peça e garante que todas as caraterísticas estão perfeitamente alinhadas. A nossa capacidade de manter consistentemente tolerâncias de poucos microns é fundamental para os nossos clientes nos sectores aeroespacial e de dispositivos médicos. Esta precisão garante que os componentes se encaixam perfeitamente, funcionam de forma fiável e têm um desempenho ótimo em condições extremas.

Garantir a repetibilidade desde o protótipo até à produção

Desde o primeiro protótipo até uma produção completa de milhares de unidades, a consistência é fundamental. A maquinagem CNC é um processo digital. Quando um programa é comprovado, pode ser executado vezes sem conta, produzindo sempre peças idênticas. Esta repetibilidade é vital para as indústrias onde a consistência peça a peça é um requisito regulamentar ou de segurança. Elimina a variabilidade frequentemente observada na fundição ou no forjamento, assegurando que cada componente que sai das nossas máquinas cumpre exatamente as mesmas especificações que o primeiro. Esta fiabilidade agiliza a montagem, simplifica o controlo de qualidade e cria confiança no produto final.

O valor do titânio é definido pela sua excecional relação força/peso, resistência à corrosão e biocompatibilidade. No entanto, estas propriedades apresentam desafios de fabrico significativos. É aqui que a maquinagem CNC de titânio se torna indispensável. Fornece o controlo necessário para ultrapassar a dificuldade do material, permitindo a criação de peças complexas com tolerâncias apertadas. Ao combinar o material superior com um processo de fabrico de precisão, desbloqueamos todo o seu potencial para indústrias de elevado desempenho, garantindo fiabilidade e consistência desde a primeira até à última peça.

Precisão e tolerâncias: Atendendo a especificações exigentes.

Já alguma vez se preocupou com o facto de um pequeno desvio numa peça de titânio poder levar a uma falha catastrófica? Quando se trata de aplicações de alto risco, mesmo um erro de nível micrónico pode comprometer todo um sistema.

Alcançar a precisão submicrónica na maquinação CNC de titânio não é apenas possível - é essencial. As tecnologias avançadas, em particular a maquinação ao estilo suíço, combinadas com controlos de processo rigorosos, permitem-nos cumprir consistentemente as especificações mais rigorosas, assegurando um desempenho ótimo e uma segurança sem compromissos em componentes críticos.

Quando falamos de precisão na maquinação de titânio, estamos a falar de mais do que apenas atingir uma dimensão alvo. Trata-se de repetibilidade e consistência em milhares de peças. Em indústrias exigentes, o desempenho de um conjunto final depende frequentemente da qualidade dos seus componentes mais pequenos. É aqui que a escolha da tecnologia de fabrico se torna crítica.

O papel da tecnologia CNC avançada

No coração da alta precisão maquinagem cnc de titânio é a própria máquina. Embora as fresadoras e os tornos CNC normais sejam potentes, é necessário equipamento especializado para peças com requisitos de tolerância extremos. Os tornos de estilo suíço, por exemplo, são um divisor de águas. Suportam a peça de trabalho mesmo ao lado da ferramenta de corte, o que reduz significativamente a vibração e a deflexão. Isto é especialmente importante quando se maquinam peças longas e finas de titânio, onde a pressão da ferramenta pode facilmente fazer com que o material se dobre. O resultado é um acabamento superficial superior e a capacidade de manter tolerâncias muito mais apertadas. Em projectos anteriores no PTSMAKE, descobrimos que a maquinação suíça pode melhorar a precisão dimensional até 50% para geometrias específicas, em comparação com o torneamento convencional.

Controlo e otimização de processos

A tecnologia por si só não é suficiente. O processo de maquinação deve ser meticulosamente controlado. Isto envolve vários factores-chave:

- Estratégia do percurso da ferramenta: Utilizamos software CAM avançado para criar percursos de ferramenta optimizados que minimizam o desgaste da ferramenta e o stress térmico na peça de titânio. Isto assegura forças de corte consistentes e ajuda a manter a qualidade do material. estabilidade dimensional)2.

- Ferramentas de corte: A utilização das ferramentas de corte corretas - especificamente as que têm arestas afiadas e revestimentos especializados concebidos para o titânio - não é negociável. Ferramentas gastas ou incorrectas podem introduzir calor e tensão, conduzindo a imprecisões dimensionais.

- Gestão térmica: A baixa condutividade térmica do titânio significa que o calor se acumula na zona de corte. Utilizamos sistemas de refrigeração de alta pressão para evacuar eficazmente o calor e as aparas, evitando a expansão térmica que poderia afetar as tolerâncias.

Com base nos nossos testes internos, uma combinação destes factores é o que verdadeiramente desbloqueia a ultraprecisão.

| Caraterística | Torneamento CNC standard | Maquinação ao estilo suíço |

|---|---|---|

| Suporte da peça de trabalho | Suportado nas extremidades | Apoiado perto da ferramenta |

| Amortecimento de vibrações | Moderado | Excelente |

| Perfil ideal da peça | Mais curto, maior diâmetro | Partes longas e delgadas |

| Tolerância típica | ±0,015 mm | Tão baixo quanto ±0,002 mm |

A capacidade teórica de atingir uma determinada tolerância é uma coisa; compreender o seu impacto prático é outra. Para os engenheiros de sectores como o aeroespacial e o médico, a precisão não é apenas uma caraterística "agradável de ter" num desenho. É um requisito fundamental diretamente ligado ao desempenho, à fiabilidade e à segurança humana. Um desvio medido em microns pode ser a diferença entre uma missão bem sucedida e uma falha crítica.

Impacto no sector aeroespacial e da defesa

No sector aeroespacial, as consequências da falha de uma peça são graves. As ligas de titânio são utilizadas em aplicações críticas, como componentes de trens de aterragem, pás de turbinas de motores e fixadores estruturais, devido à sua elevada relação força/peso e resistência à corrosão.

- Componentes do motor: As pás e os discos das turbinas funcionam a temperaturas e velocidades de rotação extremas. A precisão dos contornos dos aerofólios é essencial para a eficiência aerodinâmica e a economia de combustível. Qualquer desvio pode perturbar o fluxo de ar, reduzindo o desempenho e conduzindo potencialmente a falhas por fadiga ao longo do tempo.

- Integridade estrutural: Os fixadores e acessórios que mantêm a estrutura da aeronave unida devem ter dimensões exactas para garantir um ajuste de interferência adequado. Um ajuste frouxo pode levar à fadiga por vibração, enquanto um ajuste demasiado apertado pode induzir concentrações de tensão, criando um potencial ponto de falha.

Criticidade no domínio da medicina

A indústria dos dispositivos médicos exige um nível de precisão ainda mais elevado. Quando um componente é implantado no corpo humano, a margem de erro é nula.

- Implantes ortopédicos: Componentes como parafusos ósseos, sistemas de fixação da coluna vertebral e substituições de articulações têm de se ajustar perfeitamente à anatomia do doente e às peças de encaixe. Um parafuso de titânio de tamanho incorreto pode não fixar uma placa óssea, levando a uma falha cirúrgica e exigindo uma cirurgia de revisão.

- Instrumentos cirúrgicos: A precisão dos instrumentos cirúrgicos de titânio, como pinças e bisturis, tem um impacto direto na capacidade do cirurgião para realizar procedimentos delicados. O alinhamento e a nitidez obtidos através da maquinação de precisão garantem que os instrumentos funcionam exatamente como pretendido.

O quadro seguinte ilustra a forma como as tolerâncias se correlacionam diretamente com o risco da aplicação.

| Aplicação | Exemplo de componente | Tolerância típica | Consequência do desvio |

|---|---|---|---|

| Aeroespacial | Raiz da lâmina da turbina | ±0,005 mm | Redução da eficiência do motor, risco de fadiga |

| Médico | Rosca do parafuso ósseo | ±0,003 mm | Má fixação, afrouxamento do implante |

| Automóvel | Eixo do turbocompressor | ±0,010 mm | Desequilíbrio, falha prematura do rolamento |

Em maquinagem cnc de titânioPara o utilizador, não é negociável atingir especificações exigentes. Começa com o reconhecimento de que mesmo os erros ao nível dos microns podem ter consequências significativas. Tirando partido de tecnologias avançadas como a maquinação ao estilo suíço e implementando controlos de processo rigorosos, podemos cumprir consistentemente as tolerâncias rigorosas exigidas. Este compromisso com a precisão é o que garante a fiabilidade e a segurança de componentes críticos em indústrias de alto risco como a aeroespacial e a médica, onde o desempenho está diretamente ligado à precisão de cada peça fabricada.

Técnicas de acabamento de superfície para peças CNC em titânio.

Já alguma vez finalizou o design de uma peça de titânio, mas ficou perplexo com a escolha do acabamento? A seleção do acabamento errado pode prejudicar o desempenho da peça, provocando corrosão, desgaste excessivo ou um aspeto que não impressiona.

O melhor acabamento para peças CNC em titânio depende das suas necessidades específicas. As principais opções incluem anodização para uma resistência superior à corrosão, jato de grânulos para uma textura mate uniforme e polimento para uma superfície lisa e espelhada. Para maior durabilidade, o revestimento PVD oferece uma dureza excecional, enquanto o revestimento em pó oferece opções de cores robustas.

Após a conclusão da maquinação cnc de titânio primária, o acabamento de superfície escolhido é mais do que um simples retoque cosmético; é uma decisão crítica de engenharia que dita as propriedades finais da peça. Na minha experiência no PTSMAKE, alinhar a técnica de acabamento com a aplicação pretendida da peça é a chave para o sucesso. Vejamos alguns dos métodos mais comuns e eficazes.

Anodização: Melhorar os pontos fortes naturais do titânio

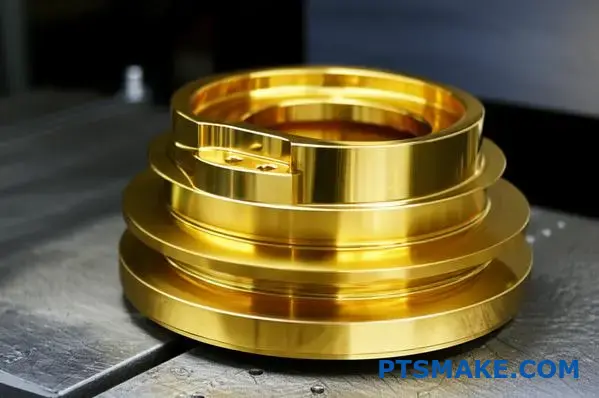

Ao contrário do processo para o alumínio, a anodização do titânio (Tipo II e Tipo III) não se limita a adicionar um revestimento; aumenta a camada de óxido de proteção existente na superfície. Esta melhoria aumenta significativamente a resistência inerente do material à corrosão e ao desgaste.

Ganhos funcionais e estéticos

A camada de óxido espessada criada através da anodização é parte integrante da peça, o que significa que não lasca nem descasca. Isto é crucial para os implantes médicos, onde a biocompatibilidade não é negociável e a superfície tem de permanecer estável. O processo de passivação3 é efetivamente sobrealimentado. Em termos estéticos, a anodização pode produzir uma gama de cores variando a espessura da camada de óxido, que refracta a luz de forma diferente. No entanto, a paleta de cores é mais subtil e limitada em comparação com o que se pode obter com o alumínio.

Jato de esferas: Para um aspeto limpo e uniforme

A decapagem com grânulos de vidro é um processo de eleição para criar um acabamento acetinado e não refletor. Envolve a projeção de contas de vidro finas a alta pressão contra a superfície da peça. Este método é excelente para ocultar pequenas imperfeições e marcas de ferramentas deixadas pelas operações de maquinagem. Cria uma textura limpa e consistente que é visualmente apelativa e funcional, uma vez que pode ajudar a aliviar a tensão superficial induzida durante a maquinagem.

Polimento: Obter uma superfície impecável

Para aplicações que exigem baixa fricção ou um aspeto cosmético de alta qualidade, nada melhor do que o polimento. O processo pode ir desde um polimento básico acetinado até um polimento espelhado completo. Uma superfície mais lisa não tem apenas a ver com o aspeto; reduz os picos e vales microscópicos onde as fissuras se podem iniciar, melhorando potencialmente a vida à fadiga de um componente. O polimento do titânio pode ser um desafio devido à sua tendência para a galvanoplastia, mas o resultado é uma peça que não só é bonita como também é mais fácil de limpar e esterilizar.

| Método de acabamento | Benefício primário | Aplicação comum | Custo relativo |

|---|---|---|---|

| Anodização (Tipo II) | Resistência à corrosão, Cor | Implantes médicos, indústria aeroespacial | Moderado |

| Jateamento de esferas | Acabamento mate uniforme | Componentes gerais | Baixa |

| Polimento | Baixo atrito, estética | Peças de alto desempenho | Elevado |

Enquanto os métodos anteriores funcionam através do tratamento da superfície existente do titânio, outra categoria de acabamentos envolve a aplicação de uma camada de material totalmente nova. Estes revestimentos podem introduzir propriedades que o titânio por si só não possui, abrindo novas possibilidades de desempenho e durabilidade. É aqui que as técnicas avançadas entram em ação, oferecendo soluções para alguns dos desafios de engenharia mais exigentes.

Revestimento PVD: Para uma durabilidade extrema

A deposição física de vapor (PVD) é um processo sofisticado de deposição em vácuo que aplica um revestimento cerâmico muito fino, mas extremamente duro, à peça. Revestimentos como o nitreto de titânio (TiN) ou o carbono tipo diamante (DLC) podem elevar drasticamente a dureza da superfície de uma peça de titânio, tornando-a excecionalmente resistente a riscos e ao desgaste. Já vimos esta técnica ser utilizada eficazmente em projectos que requerem peças que suportam fricção constante, como em maquinaria automóvel ou industrial de alto desempenho. O PVD também oferece uma variedade de cores ricas, como ouro, preto e bronze, que são muito mais duráveis do que as da anodização.

Revestimento em pó: Proteção robusta e colorida

Se o objetivo for uma cor específica ou uma camada espessa e protetora, o revestimento a pó é uma excelente escolha. O processo envolve a pulverização eletrostática de um pó seco sobre a peça, que é depois curado sob calor para formar um acabamento duro. Isto cria um revestimento uniforme que é muito mais resistente do que a tinta convencional. É uma óptima opção para componentes que têm de resistir a ambientes agressivos. Quando se trata de maquinagem cnc de titânio, é importante garantir que a geometria da peça permite uma aplicação uniforme do pó e que a temperatura de cura não afectará quaisquer tratamentos térmicos críticos a que o material possa ter sido submetido.

Cromagem: Um acabamento tradicional para casos específicos

Embora menos comum para o titânio do que para o aço, a cromagem pode ser aplicada para obter vantagens funcionais específicas. A cromagem dura, por exemplo, acrescenta uma superfície muito dura e de baixa fricção, ideal para determinadas aplicações de desgaste. No entanto, a aplicação de crómio ao titânio é um processo complexo. Como o crómio não adere diretamente ao titânio, é necessário aplicar primeiro uma camada intermédia de ataque, normalmente de níquel. Este requisito de várias etapas aumenta a complexidade e o custo, tornando-o uma solução especializada e não um acabamento de uso geral.

| Método de revestimento | Espessura adicionada | Vantagem chave | Opções de cores |

|---|---|---|---|

| Revestimento PVD | Muito fino (Microns) | Dureza extrema | Ampla gama (Metálicos) |

| Revestimento em pó | Espessura (Mils) | Cor durável | Quase ilimitado |

| Cromagem | Varia | Resistência ao desgaste/Lubricidade | Prateado (Espelho/Estanho) |

A escolha do acabamento de superfície correto para a sua peça de titânio maquinada por CNC é uma decisão crítica. As opções vão desde a melhoria das propriedades naturais do material com anodização ou jato de grânulos até à adição de camadas funcionais totalmente novas através de PVD ou revestimento em pó. O melhor método depende sempre do equilíbrio dos requisitos funcionais, como a resistência à corrosão e a dureza, com os objectivos estéticos e o orçamento. A compreensão destas soluções de compromisso garante que o componente final funciona exatamente como pretendido na sua aplicação.

Aplicações industriais: Do sector aeroespacial ao médico e mais além.

Já alguma vez se perguntou porque é que certas indústrias apostam tudo num só material? Porque é que não se podem dar ao luxo de comprometer o desempenho, mesmo quando o custo é elevado?

A incrível relação força/peso e a resistência à corrosão do titânio, obtidas através da maquinação CNC, fazem dele a escolha inegociável para componentes críticos em aplicações aeroespaciais, médicas, marítimas e automóveis de alto desempenho, onde a falha não é uma opção.

Quando um material é utilizado para construir algo que voa a 30.000 pés ou que é implantado no interior do corpo humano, os padrões são incrivelmente elevados. É aqui que o titânio, moldado por maquinação CNC precisa, se destaca verdadeiramente. Não se trata apenas de fabricar uma peça; trata-se de criar confiança e fiabilidade em cada componente.

Aeroespacial: Engenharia para condições extremas

No sector aeroespacial, cada grama conta. A redução do peso traduz-se diretamente em poupança de combustível e maior capacidade de carga útil, mas nunca pode ser feita à custa da resistência ou da segurança. Este é o território do titânio.

Componentes estruturais e estruturas de aeronaves

As ligas de titânio são amplamente utilizadas em estruturas críticas de aeronaves, como conjuntos de trens de aterragem, longarinas de asas e anteparas. Estas peças têm de resistir a enormes tensões durante a descolagem, o voo e a aterragem. A precisão de maquinagem cnc de titânio permite-nos criar geometrias complexas que optimizam a resistência e minimizam o peso, algo que é difícil com outros materiais ou métodos de fabrico.

Lâminas de turbina e peças de motor

Os motores a jato funcionam sob temperaturas e forças de rotação extremas. A capacidade do titânio para manter a sua resistência a altas temperaturas torna-o essencial para as lâminas, discos e carcaças dos compressores. As peças que maquinamos na PTSMAKE para clientes do sector aeroespacial têm frequentemente requisitos de tolerância medidos em microns, garantindo um equilíbrio perfeito e eficiência aerodinâmica. De acordo com a nossa experiência, o grau 5 (Ti-6Al-4V) é o mais adequado para estas aplicações devido ao seu excelente desempenho global. O processo de fabrico destas peças requer uma compreensão de como o material se comporta sob tensão e calor, um conhecimento construído ao longo de anos de trabalho prático.

Medicina: Precisão para a saúde humana

A área médica exige materiais que sejam não só fortes e duradouros, mas também seguros para o contacto a longo prazo com o corpo humano.

Implantes e próteses

O titânio é o principal material para implantes ortopédicos, como articulações da anca, próteses de joelho e implantes dentários. A sua natureza não tóxica e a sua resistência à corrosão dos fluidos corporais garantem que não será rejeitado pelo organismo. Esta propriedade do biocompatibilidade4 é crucial. Além disso, a sua elasticidade é semelhante à do osso humano, o que ajuda a reduzir a tensão no tecido ósseo circundante e promove uma melhor integração.

| Aplicação médica | Propriedade chave de titânio | Requisitos de maquinagem |

|---|---|---|

| Implantes dentários | Elevada biocompatibilidade | Precisão de micro-nível para ajuste |

| Substituições de articulações | Excelente relação resistência/peso | Acabamento de superfícies complexas |

| Parafusos/placas de osso | Resistência à corrosão | Roscas de alta precisão |

| Instrumentos cirúrgicos | Resistência à esterilização | Acabamento de superfície não poroso |

Instrumentos cirúrgicos

Os cirurgiões dependem de instrumentos que sejam leves, fortes e que possam ser esterilizados repetidamente sem se degradarem. Os instrumentos cirúrgicos em titânio, desde pinças a retractores, satisfazem perfeitamente estas necessidades. Não são magnéticos, o que é uma vantagem significativa em salas de operações com máquinas de ressonância magnética e outros equipamentos electrónicos sensíveis.

Para além dos mundos de grande visibilidade da indústria aeroespacial e da medicina, as vantagens únicas do titânio tornaram-no um material crítico em várias outras indústrias exigentes. Estes sectores podem nem sempre ser notícia, mas os seus requisitos de desempenho são igualmente rigorosos. O traço comum é a necessidade de componentes capazes de resistir a ambientes agressivos e proporcionar uma fiabilidade sem compromissos.

Marítimo: Conquistando ambientes corrosivos

A água salgada é um dos ambientes naturais mais corrosivos da Terra, capaz de destruir a maioria dos metais ao longo do tempo. O titânio, no entanto, é praticamente imune a ela.

Componentes submarinos e navais

Para navios de guerra, submarinos e plataformas petrolíferas offshore, maquinagem cnc de titânio é utilizado para produzir peças que estão constantemente expostas à água do mar. Isto inclui hélices, veios de hélice, válvulas de lastro e caixas para sensores subaquáticos. Embora o custo inicial do material seja mais elevado do que o do aço inoxidável, a longevidade do titânio significa menores custos de manutenção e substituição ao longo da vida útil da embarcação. Em projectos que consultámos, a mudança para titânio em determinados componentes submarinos aumentou a vida útil em mais do dobro.

Automóvel: A busca do desempenho

No mundo dos veículos de alta performance e de competição, os objectivos de engenharia são semelhantes aos da indústria aeroespacial: reduzir o peso e aumentar a resistência.

Peças de motor de alto desempenho

O titânio é o material de eleição para componentes em motores de competição, tais como bielas, válvulas e sistemas de escape. As bielas mais leves permitem que o motor acelere mais e mais rapidamente, enquanto as válvulas de titânio podem suportar temperaturas de combustão extremas. O resultado é mais potência e uma melhor resposta do motor. Embora não se encontre no carro familiar médio devido ao custo, para supercarros e corridas de competição, proporciona uma vantagem de desempenho distinta.

| Indústria | Benefício primário do titânio | Exemplo de peça maquinada por CNC |

|---|---|---|

| Marinha | Resistência excecional à corrosão | Eixos de hélice, caixas submarinas |

| Automóvel (Corridas) | Elevada relação resistência/peso | Bielas, válvulas de escape |

| Processamento químico | Inércia química | Permutadores de calor, Reactores |

| Eletrónica de consumo | Sensação e durabilidade de primeira qualidade | Invólucros para computadores portáteis/telefones topo de gama |

Processamento industrial e químico

Nas fábricas de produtos químicos, o equipamento lida frequentemente com ácidos altamente corrosivos e outros produtos químicos agressivos. A inércia química do titânio torna-o ideal para o fabrico de reactores, permutadores de calor, tubos e válvulas utilizados nestas instalações. A sua estabilidade garante a pureza do produto e evita falhas no equipamento, que poderiam ser catastróficas. A capacidade de maquinar vias internas complexas em permutadores de calor de titânio, por exemplo, permite uma transferência térmica altamente eficiente num pacote compacto e durável.

As propriedades superiores do titânio tornam-no essencial em sectores onde o desempenho não pode ser comprometido. A maquinação CNC de precisão é a chave que desbloqueia este potencial, moldando-o em componentes críticos para a indústria aeroespacial, onde o peso e a resistência ao calor são fundamentais, e para implantes médicos, onde a biocompatibilidade é vital. Esta versatilidade estende-se a aplicações marítimas, automóveis e industriais, cada uma delas tirando partido da força e resistência à corrosão únicas do titânio para funcionar de forma fiável nos ambientes mais exigentes.

Melhores Práticas para a Maquinação de Titânio: Um guia prático!

Já alguma vez seguiu as regras dos manuais para a maquinagem de titânio, mas acabou com uma peça destruída e uma ferramenta avariada? É um cenário frustrantemente comum que esgota tempo e recursos.

O domínio da maquinação CNC de titânio envolve uma combinação estratégica de seleção das ferramentas de corte corretas, utilização de estratégias avançadas de refrigeração e otimização dos parâmetros de maquinação. Estas práticas são cruciais para gerir o calor, evitar o endurecimento por trabalho e obter resultados precisos e de alta qualidade de forma consistente.

Passar da teoria à prática requer uma abordagem disciplinada. Na minha experiência, o sucesso na maquinação de titânio não tem a ver com um único truque; tem a ver com a aplicação sistemática de vários princípios fundamentais. Errar em qualquer um deles pode levar rapidamente ao fracasso.

Seleção das ferramentas de corte corretas

A ferramenta é onde a ação acontece, e para o titânio, a sua escolha é crítica. Não pode simplesmente utilizar a mesma fresa de topo que utilizaria para alumínio ou aço.

Materiais e revestimentos para ferramentas

As ferramentas de metal duro sem revestimento não duram muito tempo contra o titânio. Utilizamos quase exclusivamente ferramentas de metal duro com revestimentos específicos, como o nitreto de titânio e alumínio (TiAlN) ou o nitreto de alumínio e titânio (AlTiN). Estes revestimentos criam uma barreira térmica, protegendo o substrato de metal duro do calor intenso gerado na zona de corte. A dureza do revestimento também proporciona uma excelente resistência à abrasão contra a natureza gomosa do titânio.

Geometria da ferramenta

A nitidez não é negociável. Uma ferramenta cega irá friccionar em vez de cortar, causando instantaneamente o endurecimento do trabalho e conduzindo a uma falha catastrófica. Procuramos ferramentas com um ângulo de inclinação positivo e afiado para cortar o material de forma limpa. Um ângulo de hélice elevado (cerca de 35-45 graus) também ajuda a evacuar as aparas de forma eficiente, o que é crucial para evitar que sejam novamente cortadas - uma fonte comum de calor e de quebra da ferramenta. Ao discutir o engate radial, temos também de considerar o fenómeno de desbaste de aparas5que afecta diretamente os cálculos da taxa de alimentação.

Otimização de feeds e velocidades

É aqui que muitos maquinistas se enganam. As regras para o aço não se aplicam aqui.

| Parâmetro | Maquinação convencional de aço | Maquinação de titânio recomendada |

|---|---|---|

| Velocidade de corte | Elevado | Baixa (por exemplo, 150-300 SFM) |

| Taxa de alimentação | Moderado | Elevado e consistente |

| Profundidade de corte | Variável | Consistente e abaixo da carga de aparas |

O mantra para o titânio é "baixa velocidade, alta alimentação". As altas velocidades geram um calor excessivo que o titânio não consegue dissipar, levando ao desgaste da ferramenta e ao empenamento da peça. Em vez disso, reduzimos os pés de superfície por minuto (SFM) e aumentamos o avanço por dente. Esta abordagem mantém uma carga de aparas saudável, assegurando que a ferramenta está constantemente a cortar material novo em vez de esfregar contra uma superfície endurecida pelo trabalho. Mantém o calor contido na apara, que é depois transportado para longe da peça de trabalho e da ferramenta.

Para além dos fundamentos das ferramentas e das velocidades, é na programação e nas estratégias de refrigeração que a experiência faz verdadeiramente a diferença. Estas técnicas avançadas são o que separa uma oficina com dificuldades de uma que maquina titânio de forma rentável e fiável. Na PTSMAKE, aperfeiçoámos estes métodos através de inúmeros projectos, transformando peças difíceis em sucessos de rotina.

Programação inteligente do percurso da ferramenta

A forma como se desloca a ferramenta é tão importante como a própria ferramenta. Os percursos de ferramenta tradicionais em "ziguezague" ou em offset com cantos afiados são desastrosos para o titânio. Estes criam picos repentinos no engate da ferramenta, levando a calor excessivo, vibração e quebra da ferramenta.

Envolvimento constante com a ferramenta

O objetivo é manter uma carga constante e consistente na ferramenta de corte. Conseguimos isso utilizando estratégias CAM modernas.

- Fresagem trocoidal: Esta técnica utiliza um movimento circular de "looping" para cortar ranhuras, assegurando uma profundidade de corte radial baixa e consistente. É perfeita para o desbaste, uma vez que mantém o calor estável e permite cortes axiais muito mais profundos do que os métodos tradicionais.

- Fresagem de casca: Semelhante à fresagem trocoidal, esta estratégia utiliza cortes radiais leves e de alta velocidade para "descolar" o material, evitando que a ferramenta fique totalmente enterrada no corte.

Eis uma comparação simples das abordagens:

| Estratégia do percurso da ferramenta | Caraterística-chave | Impacto na maquinagem do titânio |

|---|---|---|

| Offset tradicional | Cantos afiados, carga variável da ferramenta | Provoca vibrações, picos de calor, endurecimento por trabalho |

| Fresagem trocoidal | Engate radial baixo e constante | Minimiza o calor, permite cortes profundos, prolonga a vida útil da ferramenta |

| Fresagem de cascas | Passagens radiais ligeiras e de alta velocidade | Excelente para evacuação de aparas e controlo do calor |

Aplicação avançada de líquido de refrigeração

O líquido de refrigeração não serve apenas para arrefecer; serve para evacuar as aparas e para lubrificar. No caso do titânio, o seu papel é ainda mais importante. Inundar a peça com um bocal de refrigeração normal é muitas vezes insuficiente porque as elevadas forças de corte criam uma barreira de pressão que impede o fluido de chegar à aresta de corte.

É por isso que os sistemas de refrigeração de alta pressão (HPC), que normalmente fornecem fluido a 1.000 PSI ou mais, são um fator de mudança para a maquinação CNC de titânio. Quando é fornecido através do spindle e da ponta da ferramenta, o HPC afasta instantaneamente as aparas da zona de corte. Isto evita o recorte de limalha, reduz drasticamente a acumulação de calor na ponta da ferramenta e permite taxas de avanço mais elevadas, melhorando, em última análise, os tempos de ciclo e a vida útil da ferramenta.

A maquinação eficaz do titânio depende de uma abordagem sistemática. Começa com a seleção de ferramentas de metal duro afiadas e revestidas e com a manutenção de uma configuração rígida. A chave é utilizar velocidades de corte baixas com taxas de avanço elevadas, apoiadas por um líquido de refrigeração de alta pressão para gerir o calor. Além disso, a utilização de percursos de ferramenta avançados, como a fresagem trocoidal, evita o endurecimento por trabalho e assegura a longevidade da ferramenta e a qualidade da peça. Esta estratégia disciplinada é fundamental para o sucesso dos projectos de maquinação CNC de titânio.

Graus comuns de titânio e suas propriedades.

Já alguma vez escolheu um tipo de titânio com base numa folha de dados, mas descobriu que este se comporta de forma completamente diferente durante a maquinagem? Esta incompatibilidade pode fazer descarrilar os prazos e aumentar os custos.

A escolha do grau de titânio correto é vital para o sucesso do projeto. O grau 2 comercialmente puro oferece uma resistência à corrosão e formabilidade superiores, enquanto a liga de grau 5 (Ti-6Al-4V) oferece uma resistência e um desempenho muito superiores, influenciando diretamente o resultado de qualquer projeto de maquinagem CNC em titânio.

Nem todo o titânio é criado da mesma forma. O grau selecionado é o fator mais importante para determinar a força da peça final, a resistência à corrosão e, crucialmente, o seu comportamento na máquina CNC. Nos projectos que tratamos na PTSMAKE, a escolha quase sempre se resume a alguns graus-chave, cada um com uma personalidade distinta.

Graus comercialmente puros (CP): A base

O titânio comercialmente puro não tem liga e é classificado em quatro graus. Para maquinagem CNC, o grau 2 é de longe o mais comum.

Titânio de grau 2

Pense no Grau 2 como o padrão versátil. Equilibra uma boa resistência com uma excelente formabilidade e soldabilidade. A sua caraterística de destaque é a sua incrível resistência à corrosão, especialmente em ambientes de água salgada e de processamento químico. No entanto, não tem a elevada resistência dos seus primos ligados. Utilizamo-lo frequentemente para peças em que a resistência à corrosão é a principal preocupação e em que a elevada tensão mecânica não é um fator. A sua maquinabilidade é relativamente boa para o titânio, embora ainda exija uma gestão cuidadosa da velocidade e do avanço para evitar o endurecimento por trabalho.

A liga Alfa-Beta: O cavalo de batalha

Quando a resistência é fundamental, recorremos às ligas.

Titânio de grau 5 (Ti-6Al-4V)

Este é o campeão do mundo do titânio, representando mais de 50% de toda a utilização de titânio. A adição de 6% de alumínio e 4% de vanádio cria uma liga que é significativamente mais forte do que o titânio puro e pode ser tratada termicamente para obter uma resistência ainda maior. Esta elevada relação resistência/peso faz com que seja o material de eleição para componentes aeroespaciais, peças automóveis de elevado desempenho e implantes médicos. A desvantagem é que é mais difícil de maquinar do que o Grau 2. As suas propriedades podem apresentar alguns anisotrópico6 dependendo do modo como foi processado, o que é uma consideração fundamental para componentes críticos.

Eis uma comparação rápida com base nos nossos testes internos e dados de materiais:

| Imóveis | Titânio de grau 2 | Titânio de grau 5 (Ti-6Al-4V) |

|---|---|---|

| Resistência à tração (máxima) | ~450 MPa (65 ksi) | ~950 MPa (138 ksi) |

| Resistência ao escoamento | ~345 MPa (50 ksi) | ~830 MPa (120 ksi) |

| Densidade | 4,51 g/cm³ | 4,43 g/cm³ |

| Maquinabilidade | Justo | Fraco a moderado |

| Resistência à corrosão | Excelente | Muito bom |

| Soldabilidade | Excelente | Justo |

Esta tabela mostra claramente a diferença de desempenho. O Grau 5 oferece mais do dobro da resistência do Grau 2 com uma densidade ligeiramente inferior, ilustrando a razão pela qual é o favorito para aplicações leves e de elevada tensão.

Compreender as propriedades é uma coisa; saber como se traduzem em resultados de maquinação no mundo real e na adequação da aplicação é outra. A decisão entre o Grau 2 e o Grau 5 tem impacto em tudo, desde o tempo de ciclo e os custos das ferramentas até à vida útil da peça final.

Como a seleção de classes afecta a maquinabilidade

A diferença na maquinação do Grau 2 em relação ao Grau 5 é significativa.

Velocidades e avanços de corte

O Grau 2 é mais macio e dúctil, permitindo velocidades de corte ligeiramente mais elevadas em comparação com o Grau 5. No entanto, a sua baixa condutividade térmica significa que o calor se acumula rapidamente na ponta da ferramenta. O Grau 5 é muito mais duro e abrasivo devido aos seus elementos de liga. A sua maquinação requer velocidades de corte mais baixas, um binário mais elevado e uma configuração de máquina muito rígida para evitar vibrações e deflexões da ferramenta. Na nossa experiência, tentar maquinar o Grau 5 com parâmetros destinados ao Grau 2 destruirá uma ferramenta de corte em segundos.

Ferramentas e estratégia de refrigeração

Para qualquer maquinação CNC de titânio, as ferramentas afiadas não são negociáveis. Para o Grau 5, utilizamos exclusivamente ferramentas de carboneto de alta qualidade com revestimentos específicos concebidos para resistir a temperaturas elevadas e à abrasão. Um sistema de refrigeração de alta pressão também é essencial. Não é apenas para lubrificação; é fundamental para afastar agressivamente as aparas da zona de corte para evitar que sejam re-cortadas, o que pode causar uma falha catastrófica da ferramenta. O grau 2 é mais tolerante, mas as boas práticas de refrigeração continuam a ser vitais para obter um acabamento superficial fino.

Correspondência entre o grau e a aplicação

A escolha do tipo correto consiste em alinhar os pontos fortes do material com a função pretendida da peça.

Quando escolher o grau 2

- Ferragens marítimas: Resistência imbatível à corrosão da água salgada.

- Navios de processamento químico: Resiste a uma vasta gama de ambientes ácidos e alcalinos.

- Componentes arquitectónicos: Excelente estética e resistência ambiental.

- Invólucros médicos: Onde a biocompatibilidade e a resistência à corrosão são necessárias sem uma força extrema.

Quando escolher o Grau 5 (Ti-6Al-4V)

- Estruturas aeroespaciais: Trem de aterragem, longarinas de asas e componentes de motores que exigem uma elevada relação resistência/peso.

- Peças de motor de alto desempenho: Válvulas, bielas e retentores sujeitos a esforços e calor extremos.

- Implantes médicos: Substituições de articulações e parafusos ósseos, devido à sua força, biocompatibilidade e resistência à corrosão.

- Robótica e automatização: Para peças estruturais em que a minimização do peso é fundamental para o desempenho e a velocidade.

Na PTSMAKE, orientamos os nossos clientes neste processo de seleção. Uma peça destinada a um satélite tem requisitos muito diferentes de uma peça destinada a uma bomba de produtos químicos. Começando com a aplicação final, garantimos a seleção de uma classe que funcione de forma fiável, sem excesso de engenharia e sem custos desnecessários.

Selecionar o grau de titânio correto é um primeiro passo fundamental. O grau 2 é ideal para aplicações que exijam uma excelente resistência à corrosão e formabilidade, enquanto o grau 5 (Ti-6Al-4V), mais forte, é o cavalo de batalha para componentes leves e de alta tensão nos sectores aeroespacial e médico. Esta escolha influencia diretamente a abordagem à maquinação CNC de titânio, afectando as ferramentas, as velocidades e os custos, determinando, em última análise, o desempenho da peça final e a adequação ao ambiente a que se destina.

Considerações sobre a conceção de peças CNC em titânio?

Já alguma vez desenhou o componente de titânio perfeito em CAD, mas viu-o falhar a inspeção devido a deformação ou instabilidade dimensional? Não é o único; as propriedades únicas do titânio desafiam frequentemente as abordagens de design convencionais.

O design eficaz para a maquinação CNC de titânio envolve a simplificação da geometria, a incorporação de raios generosos, a manutenção de uma espessura de parede uniforme e o planeamento das propriedades do material, como o retorno elástico e a expansão térmica. Estes passos garantem a capacidade de fabrico, melhoram o desempenho e controlam os custos desde o início.

Otimização da geometria da peça para a possibilidade de fabrico

Ao projetar para titânio, a geometria da sua peça tem um impacto direto no tempo de maquinação, no desgaste da ferramenta e, por fim, no custo final. Ignorar a capacidade de fabrico na fase de projeto é uma armadilha comum que pode levar a dores de cabeça significativas na produção. O objetivo é criar uma peça que não seja apenas funcional, mas também eficiente na produção.

Simplificar, simplificar, simplificar

Todas as caraterísticas complexas, cantos internos afiados e cavidades profundas acrescentam tempo e risco ao processo de maquinação. Na PTSMAKE, aconselhamos frequentemente os clientes a rever os seus projectos e a eliminar qualquer complexidade que não seja absolutamente crítica para a função da peça. Por exemplo, a substituição de superfícies curvas complexas por outras mais simples e planas pode reduzir drasticamente o tempo de maquinagem. Não se trata de comprometer o desempenho; trata-se de conseguir a mesma função com um design mais amigo da máquina. Uma peça mais simples significa tempos de ciclo mais rápidos, menos ferramentas especializadas e um resultado mais previsível.

A importância dos raios e dos filetes

Os cantos internos afiados são um grande desafio em qualquer processo de maquinação CNC, mas são particularmente problemáticos no caso do titânio. Criam concentrações de tensão na peça final e obrigam à utilização de ferramentas de corte mais pequenas e menos rígidas, que são propensas a partir. Isto aumenta o risco de endurecimento por trabalho7 no material, tornando os cortes subsequentes ainda mais difíceis. Como melhor prática, projecte sempre com os maiores raios internos possíveis. Uma boa regra geral é fazer com que o raio seja, pelo menos, 1,5 vezes o diâmetro da fresa que se prevê que venha a ser utilizada.

| Caraterísticas de design | Práticas incorrectas | Melhores práticas | Justificação |

|---|---|---|---|

| Cantos internos | Ângulos agudos de 90 graus | Raios generosos (>1mm) | Reduz a tensão da ferramenta, evita o endurecimento do material e melhora a resistência da peça. |

| Bolsos | Profundo e estreito | Bolsos rasos e largos | Permite uma melhor evacuação das aparas e a utilização de ferramentas mais rígidas e eficazes. |

| Furos | Tamanhos não normalizados | Tamanhos de broca padrão | Evita a necessidade de ferramentas personalizadas, reduzindo o custo e o tempo de execução. |

| Superfícies | Curvas complexas, multi-eixo | Superfícies simples e planas | Minimiza o tempo de máquina e a complexidade de programação, levando a uma redução de custos. |

Seguir estas diretrizes geométricas é o primeiro passo para uma maquinação CNC de titânio bem sucedida e rentável.

Gerir o comportamento dos materiais e as tolerâncias

Para além da geometria básica, o designer tem de ter em conta o comportamento do titânio sob o stress e o calor da maquinação. As suas propriedades, como a baixa condutividade térmica e elasticidade, apresentam desafios únicos que podem ser atenuados através de escolhas de design inteligentes.

A regra de uniformidade

Manter uma espessura de parede uniforme em toda a peça é fundamental. A baixa condutividade térmica do titânio significa que o calor se concentra no ponto de corte em vez de se dissipar através da peça de trabalho. Se tiver um design com secções espessas adjacentes a paredes finas, as secções finas irão aquecer e arrefecer muito mais rapidamente. Na nossa experiência, esta expansão térmica diferencial é a principal causa de empeno e distorção. Uma espessura de parede consistente ajuda a distribuir o stress e o calor de forma mais uniforme, conduzindo a uma peça final mais estável e precisa. Se a variação de espessura for inevitável, tente criar transições graduais entre as secções.

Tolerâncias realistas para titânio

Os engenheiros querem naturalmente especificar as tolerâncias mais apertadas possíveis, mas isto pode aumentar desnecessariamente o custo da maquinação CNC de titânio. Devido ao seu "retorno elástico" ou memória elástica, manter tolerâncias extremamente apertadas (por exemplo, ±0,005mm) requer velocidades de corte mais lentas, múltiplas passagens de acabamento e inspecções mais frequentes. Antes de finalizar o seu desenho, pergunte a si próprio se todas as caraterísticas requerem realmente uma precisão tão elevada. O afrouxamento das tolerâncias não críticas pode resultar em poupanças de custos significativas sem afetar o desempenho da peça. Por exemplo, uma tolerância de ±0,025mm é frequentemente muito mais viável e económica.

| Grau de titânio | Propriedade chave | Implicações para a conceção |

|---|---|---|

| Grau 2 (comercialmente puro) | Alta ductilidade, baixa resistência | Mais fácil de maquinar; adequado para peças que requerem uma elevada formabilidade mas menos resistência. As tolerâncias podem ser mantidas mais facilmente. |

| Grau 5 (Ti-6Al-4V) | Elevada relação resistência/peso | Mais difícil de maquinar devido à dureza. Requer percursos de ferramenta robustos e desenhos que minimizem a pressão da ferramenta. |

| Grau 9 (Ti-3Al-2,5V) | Soldável, boa resistência | Um meio-termo. Bom para montagens soldadas complexas onde é necessária maquinação pós-soldadura. |

Escolher o tipo certo e combiná-lo com as tolerâncias adequadas é uma parte fundamental do projeto para a capacidade de fabrico. Trabalhamos com os nossos clientes para encontrar este equilíbrio, assegurando que o design é optimizado tanto para o desempenho como para o orçamento.

Para ter sucesso com a maquinação CNC de titânio, o seu projeto deve respeitar as caraterísticas únicas do material. Ao simplificar a geometria, utilizando raios internos generosos e mantendo uma espessura de parede uniforme, cria-se uma peça que é mais fácil e mais económica de fabricar. Além disso, ter em conta as propriedades do material, como a expansão térmica, e definir tolerâncias realistas são cruciais para evitar defeitos como o empenamento e garantir que o componente final cumpre as especificações sem despesas desnecessárias. Um projeto bem pensado é a base para um resultado bem sucedido.

Garantia de Qualidade e Inspeção na Maquinação CNC de Titânio.

Já se perguntou se um defeito minúsculo e invisível num componente de titânio poderia causar uma falha grave? Como é que pode ter a certeza absoluta de que cada peça cumpre as especificações exigidas sem falhas?

A garantia de qualidade na maquinagem CNC de titânio é um processo sistemático que utiliza uma inspeção avançada, documentação detalhada e rastreabilidade completa. Assegura que cada componente cumpre as normas rigorosas de indústrias como a aeroespacial e a médica, garantindo o desempenho e a segurança em aplicações críticas.

A qualidade não é apenas uma verificação final; é um princípio fundamental incorporado em cada passo do processo de maquinação CNC de titânio. Para materiais como o titânio, em que as peças são frequentemente utilizadas em ambientes de alta tensão e sem falhas, um sistema robusto de garantia de qualidade (QA) não é negociável. É a única maneira de fornecer peças em que se pode confiar completamente. Na PTSMAKE, construímos a nossa reputação sobre esta base.

Técnicas de inspeção do núcleo

O processo de inspeção começa muito antes de a peça final estar concluída. Envolve uma combinação de métodos para verificar as dimensões, a integridade e o acabamento da superfície.

Verificação dimensional

Trata-se de confirmar que a peça corresponde ao modelo CAD e aos desenhos técnicos até ao mícron.

- Máquina de medição por coordenadas (CMM): Este é o padrão de ouro para geometrias complexas. Uma CMM utiliza uma sonda para tocar em vários pontos da superfície da peça, criando um mapa 3D. Utilizamo-lo para verificar caraterísticas críticas, posições de furos e contornos complexos com extrema precisão. A ciência da metrologia8 é fundamental para o nosso trabalho, e o CMM é a sua ferramenta mais poderosa.

- Ferramentas tradicionais: Os paquímetros, micrómetros e medidores de altura continuam a ser essenciais para verificações rápidas e durante o processo no chão de fábrica. Permitem que os nossos maquinistas monitorizem o progresso e façam ajustes em tempo real.

Ensaios não destrutivos (NDT)

Os métodos NDT permitem-nos inspecionar a integridade interna e externa de uma peça de titânio sem a danificar. Isto é crucial para a deteção de falhas que possam comprometer a resistência estrutural.

- Inspeção com Penetrante de Corante (DPI): Esta técnica é excelente para encontrar fissuras que rompem a superfície. É aplicado um corante colorido na superfície, que se infiltra em quaisquer fissuras. Após a limpeza da superfície, é aplicado um revelador que retira o corante, tornando visíveis as fissuras invisíveis.

- Ensaio por ultra-sons (UT): Este método utiliza ondas sonoras de alta frequência para encontrar defeitos internos. As ondas sonoras viajam através do material e reflectem quaisquer vazios, fissuras ou inclusões. É como um ultrassom para peças de metal.

Eis uma descrição simples de quando utilizamos cada ferramenta dimensional:

| Ferramenta de inspeção | Melhor para | Vantagem chave |

|---|---|---|

| CMM | Inspeção final, geometria 3D complexa, tolerâncias apertadas | Precisão e repetibilidade inigualáveis |

| Comparador ótico | Perfis 2D, roscas e pequenos elementos | Comparação rápida com uma sobreposição |

| Calibradores/Micrómetros | Controlos em curso, dimensões de base (comprimento, diâmetro) | Rápido e fácil de utilizar na máquina |

Cada técnica tem o seu lugar, e um plano de qualidade abrangente para um componente crítico de titânio utilizará frequentemente uma combinação destes métodos.

Para além da simples medição e inspeção, um verdadeiro sistema de qualidade assenta na documentação e na rastreabilidade. Para indústrias como a aeroespacial e a médica, conhecer o historial completo de uma peça é tão importante como conhecer as suas dimensões finais. Se alguma vez surgir um problema, temos de ser capazes de o rastrear até à sua origem de forma rápida e eficiente.

Os pilares: Documentação e rastreabilidade

É aqui que muitas lojas de máquinas ficam aquém das expectativas. Maquinar uma peça perfeita é uma coisa; provar que é perfeita e fornecer um historial completo é outro nível de serviço. Esta é uma parte padrão do nosso processo para cada projeto de maquinação CNC de titânio.

Documentação essencial

Cada peça crítica que produzimos é acompanhada por um pacote de documentação abrangente. Não se trata apenas de papelada; é um registo de qualidade verificável.

- Certificações de materiais: Este é o ponto de partida. Fornecemos certificados de fabrico para a barra ou placa de titânio em bruto, mostrando a sua composição química e propriedades mecânicas. Isto prova que o material cumpre as especificações (por exemplo, Ti-6Al-4V Grau 5).

- Relatório de Inspeção do Primeiro Artigo (FAIR): Para qualquer peça nova ou revisão de desenho, efectuamos um FAIR. Trata-se de uma verificação completa e documentada de todas as dimensões do desenho, garantindo que o nosso processo é capaz de produzir a peça corretamente.

- Relatório de inspeção final: Este relatório detalha as medições de caraterísticas críticas em cada peça ou numa amostra estatística da produção, fornecendo provas objectivas de que as peças estão dentro da tolerância.

Construir uma cadeia de rastreabilidade

A rastreabilidade liga a peça acabada às suas origens. Cria uma cadeia ininterrupta de informação que é vital para a responsabilização e o controlo de qualidade.

- Controlo do lote: Atribuímos um número de lote único a cada lote de matéria-prima. Este número acompanha o material ao longo de todas as fases de produção, desde o corte e maquinação até ao acabamento e inspeção.

- Serialização: Para as aplicações mais críticas, como os componentes aeroespaciais críticos para o voo, cada peça individual é gravada com um número de série único. Isto permite-nos acompanhar o historial dessa peça específica ao longo de todo o seu ciclo de vida.

Este quadro apresenta os principais documentos que criam um registo de qualidade sólido:

| Documento | Objetivo | Benefício para o cliente |

|---|---|---|

| Certificado de material | Verifica o grau e as propriedades das matérias-primas | Confiança na integridade e no desempenho dos materiais |

| Relatório de inspeção do primeiro artigo | Confirma que o processo de fabrico está correto | Garantia de que o projeto é exequível |

| Folha de inspeção em curso | Controlo da qualidade durante a produção | Reduz o risco de peças não conformes |

| Relatório de inspeção final | Fornece prova de conformidade dimensional | Prova objetiva de que as peças cumprem as especificações |

| Certificado de Conformidade (CoC) | Uma declaração formal de qualidade | Simplifica a receção, inspeção e integração |

Em conjunto, estas práticas garantem que cada peça de titânio que enviamos do PTSMAKE não é apenas fisicamente perfeita, mas também apoiada por um registo transparente e verificável do seu percurso de qualidade.

A garantia de qualidade na maquinagem CNC de titânio é um sistema abrangente. Começa com a confirmação da integridade do material e continua ao longo de todas as etapas de produção. Utilizamos ferramentas avançadas como CMMs para precisão dimensional e métodos NDT para encontrar falhas ocultas. De forma crítica, este processo é apoiado por uma documentação rigorosa e uma rastreabilidade completa. Isto garante que cada peça que entregamos, especialmente para clientes dos sectores aeroespacial e médico, é totalmente certificada e cumpre os mais elevados padrões de segurança e desempenho.

Sustentabilidade e Eficiência de Custos na Maquinação CNC de Titânio.

Está com dificuldades em equilibrar o elevado custo do titânio com o orçamento do seu projeto? Preocupado com o impacto ambiental e o desperdício de material que acompanha cada peça que maquina?

Alcançar a sustentabilidade e a eficiência de custos na maquinação CNC de titânio envolve uma abordagem multifacetada. As principais estratégias incluem a minimização do desperdício de material através de métodos de forma quase líquida, a otimização dos parâmetros de maquinação para reduzir os tempos de ciclo e o desgaste das ferramentas, a reciclagem diligente de sucata e o aproveitamento de plataformas digitais para uma gestão simplificada do fluxo de trabalho.

Reduzir o desperdício de materiais e adotar a reciclagem

O titânio é um material fantástico, mas não é barato. Uma parte significativa do custo de qualquer projeto de maquinação CNC de titânio provém diretamente da matéria-prima. Assim, o caminho mais direto para a eficiência de custos é utilizar menos. Isto parece simples, mas requer uma mudança estratégica na forma como abordamos o processo de fabrico desde o início. Não se trata apenas de reduzir custos; trata-se de fabrico responsável.

Começar mais perto da linha de chegada

O método tradicional de maquinação a partir de um bloco sólido de titânio é muitas vezes um desperdício incrível. Não é raro ver mais de 80% de um tarugo caro transformado em aparas. Uma estratégia muito mais sustentável e económica é a utilização de métodos de fabrico quase em forma de rede. Isto implica começar com uma peça de trabalho, como um forjamento ou uma fundição, que já está muito próxima da geometria da peça final. Ao fazê-lo, reduzimos drasticamente a quantidade de material que tem de ser maquinado. Em alguns dos nossos projectos passados no PTSMAKE, a mudança de uma peça em barra para um forjamento personalizado para um componente aeroespacial complexo reduziu o desperdício de material em quase 60%, o que se traduziu numa enorme poupança de custos para o nosso cliente.

O valor dos restos

Mesmo com a melhor otimização, haverá sempre material de refugo, ou limalha. No caso do titânio, deitar fora estas aparas é como deitar dinheiro para o caixote do lixo. Um programa de reciclagem robusto é essencial. No entanto, não é tão simples como apenas recolher a sucata. A gestão adequada é fundamental. As diferentes ligas de titânio (como o Grau 2 e o Grau 5) devem ser meticulosamente separadas. A contaminação cruzada pode tornar um lote inteiro de sucata inútil para aplicações de alto desempenho. O piroforicidade9 de pó fino de titânio também significa que os protocolos de manuseamento e armazenamento seguros não são negociáveis para evitar riscos de incêndio na oficina.

Eis uma visão simplificada do impacto dos métodos de forma quase líquida:

| Método de maquinagem | Peso inicial do tarugo (kg) | Peso final da peça (kg) | Resíduos de materiais (%) |

|---|---|---|---|

| Tradicional Subtractiva | 10.0 | 1.5 | 85% |

| Forjamento quase em forma de rede | 2.5 | 1.5 | 40% |

Ao estabelecer um sistema de ciclo fechado, em que a sucata é devidamente selecionada e enviada para recicladores especializados, não só recuperamos uma parte do custo do material, como também contribuímos para uma economia mais circular, reduzindo a procura de produção de titânio primário com elevado consumo de energia.

Otimização de processos e integração digital

Para além da poupança de material, a eficiência do processo de maquinação desempenha um papel importante no custo global e na sustentabilidade. Cada minuto poupado na máquina traduz-se num menor consumo de energia, numa vida útil mais longa da ferramenta e em custos de mão de obra reduzidos. É aqui que a experiência técnica e a tecnologia moderna convergem para tornar a maquinação CNC de titânio mais acessível e económica.

Afinação do processo de maquinagem

A otimização para o titânio é uma ciência. Devido à sua baixa condutividade térmica, o calor acumula-se na aresta de corte, levando a um rápido desgaste da ferramenta. Para combater isto, concentramo-nos em algumas áreas chave:

- Líquido de arrefecimento de alta pressão: O jato de líquido de refrigeração na zona de corte a mais de 1.000 PSI é extremamente eficaz. Não só arrefece a ferramenta e a peça de trabalho, como também ajuda a partir e a evacuar as aparas, evitando que sejam novamente cortadas.

- Ferramentas avançadas: A utilização de ferramentas de metal duro com revestimentos específicos como o AlTiN (nitreto de alumínio e titânio) pode melhorar significativamente o desempenho e a longevidade na maquinagem de titânio.

- Velocidades e feeds optimizados: Encontrar o "ponto ideal" para as velocidades de corte e taxas de avanço é crucial. Ir demasiado depressa queima as ferramentas, enquanto ir demasiado devagar pode causar o endurecimento do trabalho, tornando o material ainda mais difícil de cortar. É um equilíbrio delicado que aperfeiçoámos ao longo de anos de experiência.

A economia da produção em lote

Uma das medidas de poupança de custos mais eficazes é a produção por lotes. O tempo inicial de configuração e programação de uma máquina CNC é um custo fixo. Quando produzimos uma única peça, todo esse custo é aplicado a uma unidade. No entanto, quando produzimos um lote de 100 peças, esse custo de configuração é distribuído por todas as unidades, baixando drasticamente o preço por peça. A produção em lote também permite a compra em massa de matérias-primas a um preço melhor e simplifica todo o fluxo de trabalho.

Este quadro ilustra o impacto da formação de lotes no custo por peça:

| Componente de custo | Custo de peça única | Custo por peça (lote de 100 unidades) | Poupança por peça |

|---|---|---|---|

| Material | Ilustrativo $50 | Ilustrativo $45 | 10% |

| Configuração e programação | Ilustrativo $200 | Ilustrativo $2 | 99% |

| Tempo de maquinagem | Ilustrativo $75 | Ilustrativo $70 | 7% |

| Total (Ilustrativo) | $325 | $117 | ~64% |

As plataformas digitais simplificam tudo

No atual ambiente de ritmo acelerado, as ferramentas digitais são indispensáveis. As plataformas de fabrico digital, como o sistema que utilizamos na PTSMAKE, transformam o processo de aquisição. Os clientes podem carregar um ficheiro CAD e receber uma cotação instantânea e uma análise DFM (Design for Manufacturability). Este ciclo de feedback é inestimável, uma vez que ajuda a identificar potenciais problemas que podem aumentar o custo ou o tempo do projeto antes de ser cortado um único chip. Simplifica a comunicação, fornece um acompanhamento claro do projeto e torna a gestão de projectos complexos de maquinação CNC de titânio mais eficiente do que nunca.

Alcançar a sustentabilidade e a eficiência de custos na maquinação CNC de titânio não é um compromisso; é um objetivo unificado. Requer uma estratégia holística, começando com a utilização inteligente do material através de métodos de forma quase líquida e reciclagem diligente. Isto é complementado por uma profunda otimização do processo, aproveitando ferramentas avançadas e o poder económico da produção em lote. Por fim, as plataformas digitais ligam tudo, criando um fluxo de trabalho simplificado, transparente e altamente eficiente, desde a conceção inicial até à entrega final, tornando este processo de fabrico avançado mais acessível e responsável.

Desbloqueie a excelência da maquinação CNC de titânio com o PTSMAKE hoje mesmo

Procura precisão, fiabilidade e inovação na maquinagem CNC de titânio? Faça parceria com a PTSMAKE - sua fonte confiável, do protótipo à produção. Obtenha uma cotação rápida, orientação especializada e resultados de alta qualidade para o seu próximo projeto. Contacte-nos agora e experimente a vantagem PTSMAKE!

-

Saiba como esta camada de óxido auto-cicatrizante confere ao titânio uma resistência sem paralelo a ambientes agressivos. ↩

-

Explore a forma como a capacidade de um material resistir a alterações dimensionais é crucial para o fabrico de precisão. ↩

-

Compreenda como funciona este processo de proteção natural e porque é fundamental para o desempenho do titânio. ↩

-

Descubra a ciência dos materiais que explica porque é que o titânio é seguro para utilização no interior do corpo humano. ↩

-

Descubra como este efeito contra-intuitivo afecta a vida útil da sua ferramenta e a precisão das peças. ↩

-

Saiba como as propriedades direcionais de um material podem afetar a resistência da peça e a integridade do design. ↩

-

Saiba como este comportamento do material afecta a vida útil da ferramenta e as estratégias de maquinação para o titânio. ↩

-

Saiba mais sobre a ciência da medição e a sua importância na obtenção de tolerâncias apertadas. ↩

-

Compreender os riscos associados ao pó de titânio e como geri-los de forma segura na sua oficina. ↩