Tem dificuldade em encontrar soluções de fabrico precisas para componentes de plástico complexos que cumpram as suas especificações exactas? Os métodos de fabrico tradicionais são muitas vezes insuficientes quando necessita de tolerâncias apertadas, geometrias complexas e qualidade consistente para aplicações críticas na indústria aeroespacial, dispositivos médicos e robótica.

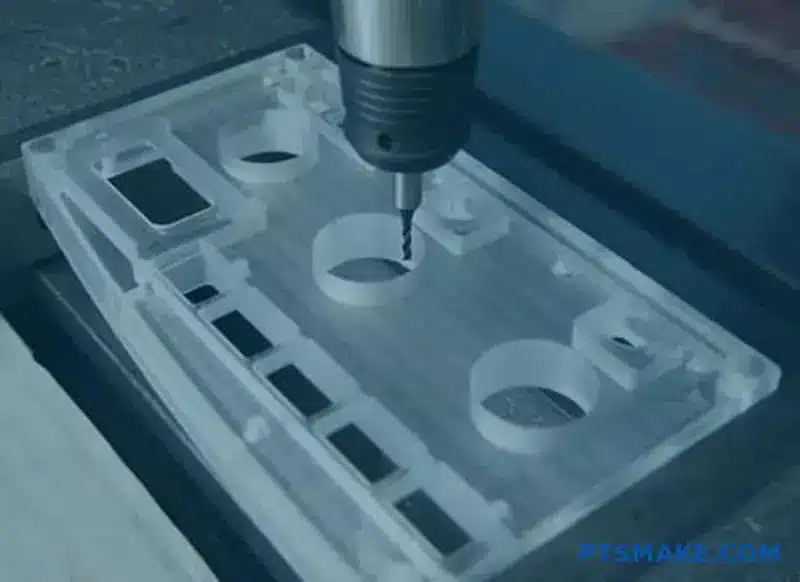

A maquinagem CNC de plásticos fornece componentes de engenharia de precisão, utilizando ferramentas de corte controladas por computador para remover material de blocos de plástico, criando peças com tolerâncias tão apertadas como ±0,005" e geometrias complexas que os métodos tradicionais não conseguem alcançar.

Conseguir o parceiro de fabrico certo faz toda a diferença no sucesso do seu projeto. Já trabalhei com equipas de engenharia que se depararam com atrasos, problemas de qualidade e falhas de comunicação com os fornecedores. A boa notícia é que compreender os fundamentos da maquinagem de plástico CNC pode ajudá-lo a tomar melhores decisões, evitar armadilhas comuns e simplificar o seu processo de aquisição. Deixe-me explicar-lhe o que todos os engenheiros precisam de saber sobre esta solução de fabrico de precisão.

Compreender os processos de maquinagem CNC de plásticos?

Já alguma vez se perguntou como é que um desenho digital se transforma numa peça de plástico física de alta precisão? A incompreensão deste processo pode levar a desperdícios de material dispendiosos e a atrasos no projeto, transformando uma ideia brilhante num contratempo frustrante.

A maquinagem de plástico CNC é um processo de fabrico subtrativo e automatizado. Utiliza máquinas controladas por computador para cortar, perfurar e moldar com precisão um bloco sólido de plástico com base num modelo CAD digital, criando componentes altamente precisos e repetíveis.

A viagem do ficheiro digital para a peça física

A magia da maquinagem de plástico CNC reside no seu fluxo de trabalho sistemático e automatizado. É um processo que traduz um conceito digital num objeto tangível com uma precisão incrível. Vamos analisar os passos essenciais que tornam esta transformação possível.

Passo 1: A base do modelo CAD

Tudo começa com um projeto digital. Utilizando software de desenho assistido por computador (CAD), os engenheiros criam um modelo 2D ou 3D detalhado da peça. Este ficheiro digital é mais do que uma simples imagem; contém as dimensões, geometrias e tolerâncias exactas necessárias para o componente final. A qualidade e a precisão do modelo CAD têm um impacto direto na qualidade da peça acabada, pelo que é fundamental realizar esta fase corretamente. Nos nossos projectos anteriores na PTSMAKE, descobrimos que um ficheiro CAD bem definido elimina a ambiguidade e acelera todo o processo de produção.

Etapa 2: Programação CAM e código G

Uma vez finalizado o modelo CAD, este é importado para o software de fabrico assistido por computador (CAM). Este software actua como tradutor, convertendo o modelo visual num conjunto de instruções que a máquina CNC pode compreender. Estas instruções, conhecidas como código G, ditam todos os movimentos que a máquina efectua - desde os percursos das ferramentas e as velocidades de corte até às RPM do fuso e às taxas de avanço. O programador CAM também cria estratégias para a forma mais eficiente de maquinar a peça, optimizando a velocidade enquanto mantém as acabamento da superfície e precisão. Esta etapa requer uma combinação de competências técnicas e experiência prática para garantir que a máquina funciona de forma segura e eficaz.

Etapa 3: Configuração da máquina e preparação do material

Com o código G pronto, o processo passa para o chão de fábrica. Um maquinista especializado fixa um bloco do material plástico escolhido na mesa de trabalho da máquina CNC. Em seguida, carrega as ferramentas de corte corretas no suporte de ferramentas da máquina e calibra-as com precisão. O código G é carregado no controlador da máquina e o ponto de origem (a posição "zero") é definido. Esta fase de preparação é meticulosa, pois qualquer erro no alinhamento ou na calibração das ferramentas pode comprometer a precisão da peça. A máquina efectua uma série de movimentos calculados, ou Interpolação1para criar a forma pretendida.

| Estágio | Função principal | Principais resultados |

|---|---|---|

| Desenho CAD | Criar um modelo digital 2D ou 3D detalhado. | Ficheiro .STEP, .STL ou .IGES |

| Programação CAM | Traduzir o modelo CAD em instruções de máquina. | Programa de código G |

| Configuração da máquina | Preparar a máquina, o material e as ferramentas. | Peça de trabalho fixa |

| Maquinação | Remoção automatizada de material para criar a peça. | Componente acabado |

Porque é que o CNC é um método preferido para peças de plástico

Embora existam outros métodos, como a impressão 3D ou a moldagem por injeção, a maquinagem de plástico CNC ocupa uma posição única e vital, especialmente para a criação de protótipos e produção de baixo a médio volume. As suas vantagens são particularmente claras nas indústrias em que a precisão e a integridade do material não são negociáveis, como a aeroespacial, os dispositivos médicos e a eletrónica.

Precisão inigualável e tolerâncias apertadas

A principal vantagem da maquinagem CNC é a sua precisão excecional. Uma vez que o processo é controlado por computador e utiliza ferramentas de corte rígidas, é possível obter consistentemente tolerâncias apertadasA precisão é um fator determinante para as peças que têm de se encaixar perfeitamente num conjunto maior, como os componentes para instrumentos médicos ou sistemas aeroespaciais. Este nível de precisão é crucial para peças que precisam de se encaixar perfeitamente numa montagem maior, como componentes para instrumentos médicos ou sistemas aeroespaciais. Ao contrário dos métodos em que os materiais podem deformar-se ou encolher de forma imprevisível, a maquinação CNC fornece resultados fiáveis e repetíveis desde a primeira até à última peça.

Propriedades e versatilidade superiores do material

A maquinagem CNC começa com um bloco sólido de plástico extrudido ou fundido, que tem propriedades mecânicas superiores em comparação com a estrutura em camadas criada pela impressão 3D. A peça acabada mantém a força, a resistência química e a estabilidade térmica da matéria-prima. Este processo também suporta uma vasta gama de plásticos de qualidade de engenharia, incluindo PEEK, Delrin (POM), Nylon, Acrílico e Policarbonato. Esta versatilidade permite que os engenheiros seleccionem o material perfeito para a sua aplicação específica, quer seja necessária uma elevada durabilidade para um componente automóvel ou biocompatibilidade para um dispositivo médico.

Geometrias complexas e excelente acabamento de superfície

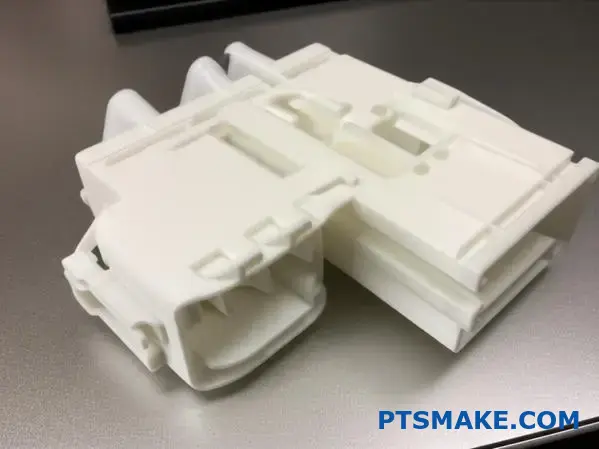

As modernas máquinas CNC de múltiplos eixos (como os sistemas de 3, 4 e 5 eixos) podem criar formas incrivelmente complexas, cortes inferiores e caraterísticas intrincadas que seriam difíceis ou impossíveis de moldar. Esta capacidade dá aos projectistas uma liberdade imensa. Além disso, o acabamento da superfície de uma peça de plástico maquinada por CNC é normalmente suave e sem as linhas de camada comuns na impressão 3D, exigindo muitas vezes pouco ou nenhum pós-processamento.

| Caraterística | Maquinação CNC de plásticos | Moldagem por injeção |

|---|---|---|

| Volume ideal | Baixa a média (1-10.000) | Alta (10.000+) |

| Custo inicial | Baixo (sem bolores) | Elevado (custo do molde) |

| Prazo de execução | Jejum (dias) | Lento (Semanas/Meses) |

| Flexibilidade de conceção | Elevada (fácil de modificar) | Baixo (dispendioso de modificar) |

A maquinagem de plástico CNC é um processo automatizado que transforma um ficheiro CAD digital numa peça física através de um fluxo de trabalho subtrativo. É preferido pela sua elevada precisão, versatilidade de materiais e capacidade de produzir componentes complexos com excelentes propriedades mecânicas, tornando-o ideal para muitas indústrias.

Seleção dos materiais plásticos certos para maquinagem CNC.

Já alguma vez escolheu um plástico que parecia perfeito no papel, mas que falhou durante a maquinagem ou na aplicação final? Essa incompatibilidade pode fazer descarrilar todo um projeto.

A seleção do plástico certo envolve um cuidadoso equilíbrio entre as propriedades mecânicas do material, a sua resistência a factores ambientais, como a temperatura e os produtos químicos, e a sua maquinabilidade. Esta escolha tem um impacto direto no desempenho da peça final, na durabilidade e no custo global do projeto.

Ao abordar um novo projeto de maquinação cnc de plástico, a primeira conversa que tenho com um engenheiro é sempre sobre o material. É a base de todo o projeto. Errar significa perda de tempo e dinheiro. Temos de pensar para além da forma básica da peça e considerar todo o seu ciclo de vida.

Principais propriedades do material a considerar

Resistência mecânica e durabilidade

Trata-se de saber como a peça irá lidar com o stress. Estará sob carga constante? Tem de suportar impactos? Materiais como o policarbonato (PC) e PEEK oferecem uma resistência excecional ao impacto, tornando-os adequados para caixas de proteção ou componentes de elevado desgaste. Em contrapartida, um material como o acrílico (PMMA) é mais frágil, pelo que é melhor para aplicações em que a clareza ótica é fundamental e os impactos são mínimos.

Resistência térmica

A temperatura de funcionamento é um fator crítico. Uma peça concebida para um ambiente de temperatura ambiente irá falhar rapidamente numa aplicação de elevado calor. Por exemplo, o acetal (POM) tem uma grande lubrificação e rigidez, mas começa a deformar-se a temperaturas mais baixas em comparação com o PEEK, que mantém a sua resistência a temperaturas muito superiores a 150°C. Com base nos nossos testes internos, compreender a temperatura de serviço contínuo não é negociável.

Resistência química

Considere as substâncias com que a peça poderá entrar em contacto. Será exposta a óleos, solventes ou agentes de limpeza? Por exemplo, o polipropileno (PP) é conhecido pela sua excelente resistência a uma vasta gama de produtos químicos, o que o torna ideal para equipamento de laboratório ou recipientes para fluidos. Alguns materiais, como o ABS, podem ser danificados por determinados solventes, levando a uma falha prematura. Também é importante considerar como higroscópico2 um material é, uma vez que a humidade absorvida pode alterar as suas propriedades.

Aqui está uma comparação rápida de alguns materiais comuns com os quais trabalhamos no PTSMAKE:

| Material | Resistência à tração | Temp. máxima de serviço | Resistência química |

|---|---|---|---|

| ABS | Moderado | ~80°C | Justo |

| Policarbonato (PC) | Elevado | ~120°C | Justo |

| Acetal (POM) | Elevado | ~90°C | Bom |

| PEEK | Muito elevado | ~250°C | Excelente |

Para além das propriedades essenciais, considerações práticas como a maquinabilidade e o custo desempenham um papel importante na decisão final. Um material de alto desempenho pode parecer ideal, mas se aumentar drasticamente o tempo e o custo de maquinação, pode não ser a solução mais eficaz para o projeto. É aqui que a experiência em maquinação cnc de plásticos se torna inestimável.

Equilíbrio entre desempenho, custo e maquinabilidade

A relação custo-desempenho

Os engenheiros querem naturalmente o material com melhor desempenho, mas os orçamentos são sempre uma realidade. Os polímeros de elevado desempenho, como o PEEK ou o Ultem, podem custar significativamente mais por quilograma do que os plásticos de base, como o ABS ou o PP. A chave é definir as propriedades "obrigatórias" versus as "agradáveis de ter". Em muitos projectos anteriores, descobrimos que um material de gama média como o Delrin (POM) proporciona frequentemente o equilíbrio perfeito entre excelentes propriedades mecânicas e um custo razoável para muitas aplicações.

Impacto da maquinabilidade

Nem todos os plásticos são iguais quando se trata de maquinagem.

- Plásticos macios: Materiais como o polipropileno podem ser "gomosos", dificultando a obtenção de cortes limpos e tolerâncias apertadas. Podem derreter ou deformar-se se a velocidade de corte e a taxa de avanço não estiverem perfeitamente calibradas.

- Plásticos duros e frágeis: Materiais como o acrílico são propensos a lascar ou rachar se não forem manuseados com cuidado. Isto requer ferramentas específicas e uma abordagem de maquinação mais cautelosa.

- Plásticos abrasivos: As variantes com enchimento de vidro, embora mais resistentes, podem causar um desgaste rápido da ferramenta, o que aumenta os custos das ferramentas e o tempo de produção. A nossa equipa do PTSMAKE desenvolveu protocolos específicos para estes materiais, a fim de manter a eficiência.

A escolha do material influencia diretamente o tempo e a complexidade do processo de maquinagem, o que, por sua vez, afecta o custo final da peça.

| Material | Custo relativo | Dificuldade de maquinagem | Aplicações comuns |

|---|---|---|---|

| Acrílico (PMMA) | Baixa | Moderado (quebradiço) | Lentes, tubos de luz, ecrãs |

| Polipropileno (PP) | Muito baixo | Moderado (gomoso) | Dobradiças vivas, depósitos de fluidos |

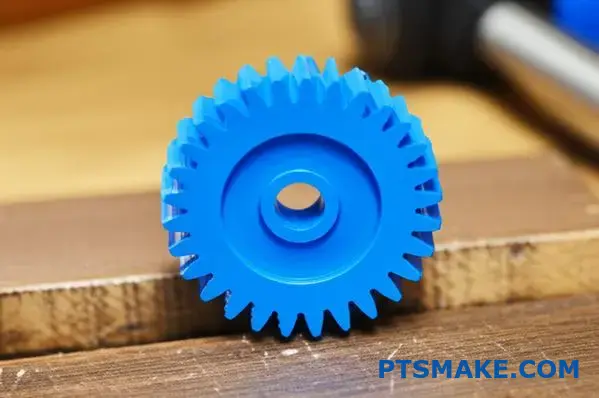

| Delrin (POM) | Moderado | Fácil | Engrenagens, rolamentos, gabaritos |

| PEEK | Muito elevado | Difícil | Implantes médicos, peças aeroespaciais |

Em última análise, a melhor escolha é uma decisão conjunta. Discutindo as exigências da aplicação e o orçamento do projeto, podemos identificar um material que proporcione o desempenho necessário sem despesas desnecessárias.

A escolha do plástico correto requer um equilíbrio entre as propriedades mecânicas, térmicas e químicas e as realidades práticas do seu orçamento e do seu calendário de produção. Esta visão holística garante que a sua peça maquinada por CNC não é apenas funcional e durável, mas também económica e fabricável.

Obtenção de tolerâncias apertadas e geometrias complexas.

Já alguma vez concebeu uma peça de plástico com curvas complexas e encaixes apertados, mas ficou preocupado com a possibilidade de a fabricar? E se o mais pequeno erro dimensional arruinar o funcionamento de todo o conjunto?

A maquinação CNC de plásticos aborda diretamente esta questão, utilizando a precisão controlada por computador para cortar formas complexas e alcançar tolerâncias incrivelmente apertadas. As máquinas multieixos, em particular, podem criar geometrias intrincadas numa única configuração, garantindo precisão e repetibilidade para as aplicações mais exigentes.

A base da precisão: Compreender as tolerâncias

Em engenharia, uma "tolerância" é simplesmente a quantidade aceitável de variação para uma determinada dimensão. Nada pode ser fabricado com um tamanho exato, pelo que as tolerâncias definem um intervalo de "ir/não ir". Para muitas aplicações, uma tolerância padrão de ±0,005" (0,127 mm) é suficiente. No entanto, para peças de elevado desempenho, especialmente as que se encontram em montagens, é necessário obter tolerâncias muito mais apertadas. É aqui que a precisão da maquinagem CNC se torna indispensável. Permite-nos controlar as dimensões até alguns milésimos de polegada, garantindo que as peças se encaixam e funcionam exatamente como foram concebidas. Manter estas tolerâncias apertadas em plásticos requer um conhecimento profundo de como os diferentes materiais se comportam durante a maquinagem - alguns plásticos podem deformar-se devido à pressão da ferramenta ou expandir-se com o calor.

Maquinação Multieixos: A chave para a complexidade

Quando um projeto apresenta cortes inferiores, orifícios angulares ou superfícies orgânicas lisas, a maquinação tradicional de 3 eixos não é suficiente. É aqui que as máquinas multieixos são um fator de mudança para a maquinação CNC de plásticos.

O que é a maquinagem multieixos?

Enquanto uma máquina de 3 eixos desloca a ferramenta ao longo dos eixos lineares X, Y e Z, uma máquina de 5 eixos acrescenta dois eixos de rotação. Isto permite que a ferramenta de corte se aproxime da peça de trabalho a partir de praticamente qualquer direção. O sistema de controlo da máquina traduz os dados CAD em movimentos precisos, regidos por cinemática3 para garantir que a trajetória da ferramenta é perfeita. Esta capacidade desbloqueia o potencial para produzir peças que antes eram consideradas impossíveis de maquinar numa única peça.

Vantagens para peças plásticas complexas

A principal vantagem da maquinagem de 5 eixos é a capacidade de maquinar formas complexas numa única configuração. De cada vez que uma peça é removida e re-fixada numa máquina, existe um pequeno risco de introdução de erros. Ao completar a peça numa única fixação, melhoramos drasticamente a precisão dimensional e a repetibilidade.

| Caraterística | Maquinação CNC de 3 eixos | Maquinação CNC de 5 eixos |

|---|---|---|

| Complexidade da peça | Simples a moderado | Geometrias altas e complexas |

| Tempo de configuração | Configurações múltiplas para peças complexas | Frequentemente, configuração única |

| Exatidão | Bom, mas corre o risco de errar com a refixação | Excelente, alta precisão |

| Acesso a ferramentas | Limitado à abordagem descendente | Pode aceder à peça a partir de vários ângulos |

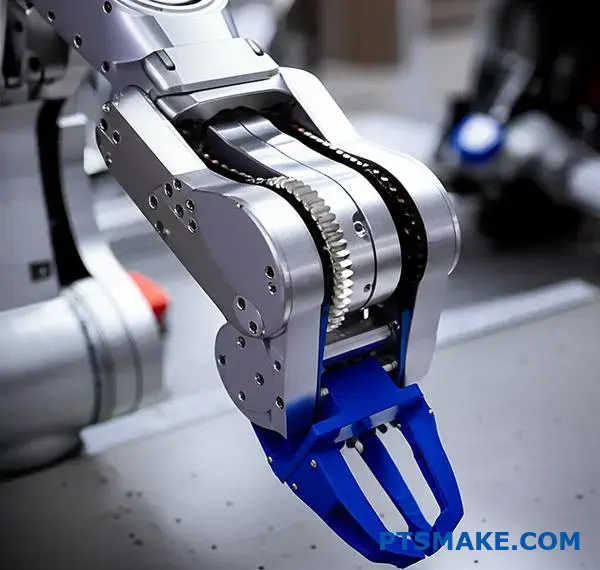

| Ideal para | Caixas, placas, suportes básicos | Impulsores, implantes médicos, braços robóticos |

A precisão em ação: Aplicações específicas do sector

Em muitos sectores, alcançar tolerâncias apertadas não é apenas uma referência de qualidade; é um requisito fundamental para a segurança, fiabilidade e desempenho. Uma peça que esteja fora das especificações, mesmo que seja por uma pequena fração, pode levar à falha do sistema. Na PTSMAKE, colaborámos em projectos em que este nível de precisão não é negociável.

Robótica e automatização

Num braço robótico, dezenas de componentes maquinados devem encaixar na perfeição. As engrenagens, as articulações e as garras do efetor final requerem um alinhamento preciso para funcionarem sem emperramento ou desgaste excessivo. Utilizamos frequentemente materiais como Delrin (POM) e PEEK pela sua estabilidade e resistência, mantendo tolerâncias apertadas para garantir um movimento suave e repetível ao longo de milhões de ciclos.

Dispositivos médicos

Para componentes médicos, a precisão pode ser uma questão de vida ou morte. Guias cirúrgicos, peças de máquinas de diagnóstico e implantes personalizados têm de corresponder exatamente às especificações do projeto. Em projectos anteriores com clientes, maquinámos peças a partir de plásticos biocompatíveis, como Ultem e PEEK, em que as tolerâncias são medidas em microns, garantindo uma integração perfeita com outros componentes e, mais importante ainda, que são seguras para utilização pelos pacientes.

Componentes para automóveis

O veículo moderno é um sistema complexo de sensores, conectores e módulos electrónicos. Os invólucros de plástico para estes componentes não só devem encaixar perfeitamente em espaços apertados, como também devem proteger os componentes electrónicos sensíveis contra vibrações, humidade e temperaturas extremas. Os encaixes precisos são essenciais para criar vedações eficazes e garantir a fiabilidade a longo prazo.

| Indústria | Componente plástico típico | Requisito de tolerância crítica |

|---|---|---|

| Médico | Guia cirúrgico | ±0,001" (0,025 mm) |

| Robótica | Mordente da pinça | ±0,002" (0,050 mm) |

| Automóvel | Caixa do sensor | ±0,005" (0,127 mm) |

| Aeroespacial | Conector interior | ±0,003" (0,076 mm) |

Para além da máquina: Factores que influenciam a precisão

Embora uma máquina de 5 eixos de última geração seja fundamental, é apenas uma parte da equação. A verdadeira precisão resulta de uma abordagem holística. A escolha da ferramenta de corte, as velocidades de corte e os avanços, a qualidade da programação CAM e até a temperatura da oficina desempenham um papel importante. Compreender as propriedades únicas de cada plástico - como a sua taxa de expansão térmica - é vital para compensar o movimento do material durante o processo de maquinação de plástico CNC.

Conseguir tolerâncias apertadas em peças de plástico com geometrias complexas é essencial para indústrias críticas como a médica, a robótica e a automóvel. A maquinação avançada de plásticos por CNC, especialmente com capacidades multieixos, fornece a precisão necessária, mas o verdadeiro sucesso também depende da programação especializada, do conhecimento dos materiais e de uma abordagem de fabrico holística.

Melhores práticas para a configuração de ferramentas e máquinas.

Já alguma vez viu uma peça de plástico perfeitamente concebida falhar devido a um acabamento superficial deficiente ou a dimensões incorrectas? Muitas vezes, o problema não está no design, mas na configuração.

A obtenção de resultados óptimos na maquinação cnc de plásticos requer uma abordagem disciplinada. Isto implica selecionar as ferramentas de corte corretas para o plástico específico, efetuar uma calibração precisa da máquina e manter uma configuração limpa e metódica para garantir a precisão dimensional e um acabamento de superfície superior.

O papel crítico da seleção de ferramentas

O sucesso de qualquer projeto de maquinação de plástico cnc começa muito antes de a máquina ser ligada. Começa com a escolha da ferramenta correta para o trabalho. Ao contrário dos metais, os plásticos são maus condutores de calor. A utilização da ferramenta errada pode rapidamente gerar fricção suficiente para derreter o material, resultando numa confusão de goma e numa peça arruinada.

Material da ferramenta: Metal Duro vs. Aço Rápido (HSS)

Para a maioria das aplicações de plástico, as ferramentas de aço rápido (HSS) são suficientes e económicas. Podem ser polidas até ficarem com uma aresta muito afiada, o que é crucial para cortar o plástico de forma limpa em vez de o empurrar. No entanto, quando se trabalha com plásticos reforçados e abrasivos, como o nylon com enchimento de vidro ou o PEEK com enchimento de carbono, as ferramentas de metal duro são essenciais. Em projectos anteriores na PTSMAKE, descobrimos que a resistência superior ao desgaste do metal duro mantém uma aresta de corte afiada durante muito mais tempo, evitando a acumulação de calor que leva à fusão e a maus acabamentos. Sem uma aresta afiada, está essencialmente a esfregar o material, o que compromete a precisão e a qualidade da superfície.

Geometria da ferramenta: Mais do que apenas nitidez

A forma da ferramenta é tão importante como o seu material.

- Contagem de flautas: Menos canais (normalmente 1 ou 2) são melhores para plásticos. Isto proporciona mais espaço para a evacuação de limalha, evitando que as limalhas se juntem, derretam e se colem à ferramenta ou à peça.

- Ângulo da hélice: Um ângulo de hélice mais elevado ajuda a puxar as aparas para cima e para fora da zona de corte.

- Ângulos de inclinação e de folga: Os ângulos de inclinação positivos e os ângulos de folga elevados reduzem as forças de corte e a fricção. Isto resulta num corte mais limpo e com menos calor. Na nossa experiência, mesmo um pequeno desvio na geometria da ferramenta pode afetar a peça final. É crucial monitorizar de perto o desgaste da ferramenta, uma vez que uma ferramenta cega aumentará as forças de corte e introduzirá calor excessivo, o que pode causar tensões internas e deformação da peça. Uma pequena quantidade de ferramenta Esgotamento4 também pode levar a um furo ou ranhura demasiado grande.

Eis um guia rápido que utilizamos internamente para fazer corresponder as ferramentas aos plásticos comuns:

| Material plástico | Tipo de ferramenta recomendado | Considerações fundamentais |

|---|---|---|

| Acrílico (PMMA) | Flauta simples, polida | Evita o aparecimento de fissuras e permite obter um acabamento transparente. |

| Delrin (POM) | 2-flautas, HSS/Carbide afiado | Máquinas fáceis, concentrar-se na evacuação das aparas. |

| PEEK (não preenchido) | 2-Flute Carbide, afiado | Abrasivo; requer ferramentas resistentes ao desgaste. |

| Nylon (com enchimento de vidro) | Metal duro de 2 canais, revestido | Altamente abrasivo; o revestimento prolonga a vida útil da ferramenta. |

Procedimentos de calibração e configuração da máquina

Uma óptima ferramenta é inútil se a máquina que a segura não estiver corretamente configurada e calibrada. Para a maquinação cnc de precisão de plásticos, a consistência é tudo, e essa consistência vem de uma máquina que funciona exatamente como esperado, todas as vezes. Não se trata de um processo do tipo "configurar e esquecer"; requer uma atenção constante.

A base: Nível e estabilidade da máquina

Pode parecer básico, mas a estabilidade física da máquina CNC é fundamental. A máquina deve estar perfeitamente nivelada e assente numa base sólida para minimizar a vibração. A vibração é o inimigo de um bom acabamento de superfície. Mesmo as vibrações mais pequenas podem traduzir-se em marcas de vibração na superfície da sua peça de plástico, o que é especialmente notório em materiais como o acrílico ou o policarbonato, que requerem um aspeto polido. Efectuamos verificações regulares do nivelamento das nossas máquinas, especialmente após quaisquer alterações significativas no chão de fábrica.

Calibração de rotina para uma precisão duradoura

A calibração assegura que os movimentos da máquina são exactos. Quando o controlador comanda um movimento de 10 mm, o eixo deve mover-se exatamente 10 mm.

- Compensação de retrocesso: Isto corrige a pequena quantidade de folga nos parafusos de acionamento. Com o tempo, o desgaste mecânico pode aumentar a folga, levando a imprecisões dimensionais. Efectuamos regularmente testes de calibração para medir e compensar esta situação.

- Alinhamento do fuso e do eixo: O fuso deve estar perfeitamente perpendicular à base da máquina. Qualquer desalinhamento resultará em paredes cónicas e caraterísticas que não são quadradas. Depois de uma extensa pesquisa com os nossos clientes sobre componentes de dispositivos médicos, ficámos a saber que mesmo um pequeno desalinhamento pode causar problemas de montagem ao longo da linha.

Porta-peças: Fixar sem danificar

Os plásticos são muito mais macios do que os metais e podem ser facilmente danificados ou deformados por uma pressão de aperto excessiva. A utilização de tornos de bancada normais com mordentes serrilhados é uma receita para o desastre.

- Mandíbulas macias: Muitas vezes, usinamos mandíbulas personalizadas de alumínio ou mesmo um bloco do mesmo plástico para segurar as peças com segurança sem danificar a superfície.

- Mesas de vácuo: Para folhas planas de plástico, uma mesa de vácuo fornece uma força de fixação uniforme e distribuída por toda a peça, eliminando a necessidade de grampos.

- Fixação: Para peças complexas, um dispositivo de fixação personalizado é frequentemente a melhor solução. Suporta a peça adequadamente e assegura que é mantida em segurança e na orientação correta para a maquinagem.

Aqui está uma lista de verificação simplificada antes da corrida que ajuda a nossa equipa a manter a consistência:

| Ponto de controlo | Ação | Porque é que é importante |

|---|---|---|

| Limpeza da máquina | Retirar todas as aparas da zona de trabalho. | Evita a interferência de aparas e assegura um assentamento exato. |

| Suporte de ferramentas e cone do fuso | Limpar antes de inserir a ferramenta. | Assegura o mínimo desvio da ferramenta e a máxima rigidez. |

| Assento da peça de trabalho | Confirmar que a peça é plana contra os paralelos. | Garante a precisão do eixo Z e evita a inclinação. |

| Refrigerante/explosão de ar | Verificar se os bicos estão corretamente orientados. | Ajuda na evacuação das aparas e evita a fusão. |

Para uma maquinação cnc de plástico de alta qualidade, uma configuração meticulosa não é negociável. A seleção adequada de ferramentas, a calibração regular da máquina e as estratégias inteligentes de fixação de trabalho têm um impacto direto na precisão dimensional, no acabamento da superfície e na integridade da peça, transformando um bom design num excelente produto final que cumpre todas as especificações.

Otimização dos parâmetros de corte para plásticos.

Está a debater-se com arestas fundidas, acabamentos de superfície deficientes ou mesmo peças fissuradas ao maquinar plásticos? Estes problemas estão a causar atrasos frustrantes e desperdício de material dispendioso nos seus projectos?

A otimização da velocidade de corte, da taxa de avanço, da velocidade do fuso e da profundidade de corte não é negociável para uma maquinação de plástico bem sucedida. Estes parâmetros influenciam diretamente a geração de calor, a qualidade da superfície e a eficiência, constituindo a base para evitar defeitos e obter sempre resultados precisos e fiáveis.

Ao abordar qualquer projeto de maquinação de plástico cnc, as primeiras variáveis que marcamos são os parâmetros de corte. Não são apenas números que se retiram de um gráfico; são um conjunto dinâmico de instruções que ditam a forma como a ferramenta interage com o material. Errar é a forma mais rápida de arruinar uma peça de trabalho. Se os acertarmos é onde brilha a verdadeira arte da maquinação de precisão.

O Core Duo: Velocidade de corte e avanço

A velocidade de corte (medida em pés de superfície por minuto ou SFM) e a velocidade de avanço (a velocidade a que a ferramenta se desloca através do material) estão fundamentalmente ligadas. Para os plásticos, o objetivo é criar uma limalha limpa que afaste o calor da peça. Um erro comum é pensar que mais lento é sempre mais seguro. Em muitos plásticos, um movimento demasiado lento não permite que a ferramenta corte eficazmente; em vez disso, a ferramenta esfrega contra o material, gerando fricção e calor excessivos. Isto pode levar à fusão, ao entupimento da ferramenta e a um mau acabamento da superfície.

Encontrar o equilíbrio para diferentes plásticos

O equilíbrio ideal varia significativamente consoante os tipos de plástico.

- Plásticos mais macios e com baixo ponto de fusão (por exemplo, PEAD, PEBD): Estes materiais são susceptíveis de derreter. Utilizamos frequentemente uma taxa de avanço mais elevada combinada com uma velocidade de corte moderada. Esta abordagem assegura que a aresta de corte está constantemente a mover-se para material fresco e frio, criando uma lasca distinta e minimizando a acumulação de calor.

- Plásticos mais duros e abrasivos (por exemplo, PEEK, Nylon com enchimento de vidro): Estes exigem uma estratégia diferente. Embora lidem melhor com o calor, a sua natureza abrasiva pode causar um desgaste rápido da ferramenta. Neste caso, podemos reduzir a velocidade de corte para preservar a vida útil da ferramenta de corte, mas manter uma taxa de avanço constante para evitar a fricção. A chave é gerir a desgaste da ferramenta5 sem introduzir calor excessivo que possa causar stress térmico.

No nosso trabalho no PTSMAKE, desenvolvemos diretrizes internas baseadas em anos de testes. Abaixo encontra-se uma tabela simplificada que mostra os pontos de partida que utilizamos frequentemente como base antes de efetuar o ajuste fino para a geometria de uma peça específica.

| Tipo de plástico | Velocidade de corte (SFM) | Taxa de alimentação (IPR) | Considerações fundamentais |

|---|---|---|---|

| ABS | 600 - 1000 | 0.004 - 0.012 | Propenso a derreter; assegurar uma boa evacuação das aparas. |

| Policarbonato (PC) | 500 - 800 | 0.005 - 0.015 | Pode ser frágil; evitar pressão excessiva da ferramenta. |

| Delrin® (POM) | 800 - 1200 | 0.005 - 0.020 | Trabalha lindamente; excelente formação de aparas. |

| PEEK | 400 - 700 | 0.003 - 0.010 | Abrasivo; utilizar ferramentas de carboneto e controlar o desgaste. |

Esta tabela serve de guia, mas lembre-se que cada trabalho de maquinagem de plástico cnc é único.

Para além da velocidade e do avanço, a velocidade do fuso e a profundidade de corte acrescentam outra camada de controlo que tem um impacto direto na qualidade da peça e na eficiência da operação. Estes dois parâmetros são igualmente críticos e devem ser ajustados em harmonia com a velocidade de corte e a taxa de avanço. Ignorá-los pode anular todos os cálculos cuidadosos que fez.

Velocidade do fuso e o seu impacto na carga de aparas

A velocidade do fuso (RPM) está diretamente ligada à sua velocidade de corte, mas a sua relação mais importante é com a taxa de avanço. Em conjunto, determinam a "carga de aparas" - a espessura do material removido por cada aresta de corte da ferramenta. Uma carga de aparas adequada é crucial para os plásticos.

Porque é que a carga de chips é importante

- Demasiado baixo: Se a velocidade do fuso for demasiado elevada para a velocidade de avanço, a carga de aparas é demasiado pequena. As ranhuras da ferramenta irão roçar no plástico em vez de o cortar, gerando um calor significativo e levando à sua fusão. Este é um problema muito comum que vemos em peças de plástico com falhas.

- Demasiado alto: Se a velocidade de avanço for demasiado agressiva para a velocidade do fuso, a carga de aparas é demasiado grande. Isto coloca uma enorme tensão na ferramenta de corte e na peça de trabalho, podendo causar a quebra da ferramenta, a lascagem do plástico ou a criação de um acabamento superficial áspero e rugoso.

Em projectos anteriores com clientes, descobrimos que um chip consistente e moderadamente espesso é o ideal. É suficientemente forte para se enrolar para longe da peça, puxando efetivamente o calor com ela.

Profundidade de corte: O compromisso entre eficiência e qualidade

A profundidade de corte (DOC) refere-se à profundidade com que a ferramenta entra no material numa única passagem. A tentação é muitas vezes maximizar a profundidade de corte para remover material mais rapidamente e reduzir os tempos de ciclo. No entanto, no caso dos plásticos, esta pode ser uma abordagem desastrosa.

Cortes superficiais vs. profundos

Um corte profundo concentra uma grande quantidade de energia e pressão da ferramenta numa área, o que pode levar a:

- Acumulação de calor: Mais material a ser cortado significa mais fricção e mais calor.

- Deflexão da peça: Os plásticos não são tão rígidos como os metais. Um corte pesado pode fazer com que o material se dobre ou flexione para longe da ferramenta, resultando em imprecisões dimensionais.

- Fissuras por stress: Certos plásticos, como o acrílico e o policarbonato, são susceptíveis de fissuração por tensão quando sujeitos a forças de maquinagem elevadas.

Para a maioria das aplicações de maquinação de plástico cnc, preferimos passagens múltiplas e menos profundas a uma única passagem profunda. Esta estratégia ajuda a gerir o calor, reduz a pressão da ferramenta e dá-nos um controlo muito maior sobre as dimensões finais e o acabamento da superfície.

| Parâmetro | Estratégia agressiva (risco elevado) | Estratégia Conservadora (Alta Qualidade) | Resultado |

|---|---|---|---|

| Velocidade do fuso | Muito elevado | Moderado a elevado | Equilibra o calor e a ação de corte. |

| Taxa de alimentação | Muito elevado | Moderado | Cria um chip adequado para evacuar o calor. |

| Profundidade de corte | Profundo (passagem única) | Raso (várias passagens) | Reduz a tensão e evita a deflexão da peça. |

Esta abordagem conservadora pode parecer mais lenta no papel, mas evita o desperdício de peças e o retrabalho, tornando-a muito mais eficiente e económica a longo prazo.

A otimização dos parâmetros de corte é essencial para uma maquinação de plástico cnc de qualidade. Uma abordagem equilibrada da velocidade de corte, da taxa de avanço, da velocidade do fuso e da profundidade de corte evita danos e defeitos causados pelo calor, garantindo um acabamento superficial superior e mantendo a precisão dimensional para uma produção fiável e eficiente.

Vantagens da prototipagem rápida e da produção de baixo volume.

Já alguma vez precisou de algumas peças funcionais para testes, mas teve de se confrontar com orçamentos para ferramentas de molde de injeção dispendiosas e demoradas? Esta situação cria frequentemente um grande estrangulamento no desenvolvimento de produtos.

A maquinagem de plástico CNC é a solução ideal, oferecendo uma velocidade e uma relação custo-eficácia sem paralelo para a criação de protótipos funcionais de alta fidelidade e pequenas séries de produção. Elimina a necessidade de ferramentas dispendiosas, permitindo iterações de design rápidas e uma entrada mais rápida no mercado.

A viagem de um modelo CAD digital para uma peça física que pode segurar é onde a verdadeira magia acontece no desenvolvimento de produtos. A maquinação de plástico CNC serve como uma ponte poderosa, tornando esta transição mais rápida e eficiente do que nunca. Não se trata apenas de criar um modelo semelhante; trata-se de produzir um componente funcional que se comporta exatamente como pretendido.

A velocidade da iteração

Uma das vantagens mais significativas da maquinagem CNC para a criação de protótipos é a velocidade. Uma vez que o processo funciona diretamente a partir de um ficheiro CAD 3D, podemos começar a cortar material poucas horas depois de recebermos um desenho. Não é necessário esperar semanas para criar e testar um molde. Se for descoberta uma falha no desenho depois de testar o primeiro protótipo, um engenheiro pode simplesmente atualizar o modelo CAD. Podemos então maquinar uma versão revista, por vezes no mesmo dia. Este ciclo de feedback rápido é inestimável, permitindo às equipas de design aperfeiçoar os seus produtos com rapidez e confiança. No PTSMAKE, vimos este processo reduzir os prazos de desenvolvimento em até 50-70% em comparação com os métodos tradicionais que requerem ferramentas.

Testes funcionais com materiais de grau de produção

Os protótipos devem ser testados em condições reais. A maquinação CNC permite-lhe utilizar exatamente o mesmo plástico que pretende para a peça de produção final, quer se trate de ABS, policarbonato, PEEK ou Nylon. Isto significa que pode efetuar testes funcionais significativos de força, resistência química e estabilidade térmica. As peças exibem verdadeiros propriedades isotrópicas dos materiais6garantindo que os resultados dos testes são fiáveis e diretamente aplicáveis ao produto final produzido em massa. Esta é uma vantagem crítica em relação a alguns métodos de impressão 3D em que as propriedades dos materiais podem variar consoante a orientação da construção.

Colocar a produção em primeiro lugar

Os protótipos maquinados por CNC servem como uma "ponte" perfeita antes de se comprometer com uma produção de grande volume. Ao validar a forma, o ajuste e a função do design com um punhado de peças maquinadas de alta qualidade, reduz significativamente o risco de investimento em ferramentas de moldagem por injeção dispendiosas.

| Caraterística | Maquinação CNC de plásticos (Protótipo) | Ferramentas para moldes de injeção (protótipo) |

|---|---|---|

| Prazo de execução | 1-10 dias | 4-8 semanas |

| Custo para 1-100 peças | Baixo a moderado | Extremamente elevado |

| Flexibilidade de conceção | Muito elevado (fácil de alterar CAD) | Muito baixo (modificações dispendiosas do molde) |

| Escolha do material | Vasta gama de plásticos de produção | Limitado à compatibilidade da ferramenta |

Para além da criação de protótipos, a maquinagem CNC de plásticos é uma ferramenta incrivelmente poderosa para produções de baixo volume. Nem todos os produtos se destinam a uma produção de um milhão de unidades. Muitas aplicações em indústrias como a aeroespacial, dispositivos médicos e maquinaria personalizada requerem pequenos lotes de peças de alta precisão, muitas vezes entre 100 e 5.000 unidades. Nestes cenários, a economia dos métodos de fabrico tradicionais, como a moldagem por injeção, simplesmente não faz sentido. O custo inicial das ferramentas tornaria o preço por peça proibitivamente caro. É aqui que a maquinagem CNC se torna o principal método de fabrico e não apenas um passo temporário.

Custo-eficácia sem amortização de ferramentas

O maior custo individual na moldagem por injeção é o próprio molde de aço. Este custo é amortizado, ou distribuído, pelo número total de peças produzidas. Se estiver a fazer centenas de milhares de peças, o custo das ferramentas por peça torna-se insignificante. No entanto, se só precisar de 500 peças, todo esse custo de ferramentas é dividido por 500, o que leva a um preço unitário muito elevado. A maquinagem CNC ultrapassa completamente este problema. Não há ferramentas. O custo baseia-se no tempo de máquina, no material e na mão de obra, tornando-o numa despesa linear e previsível. Isto torna-a a opção financeiramente mais viável para a produção de pequenas tiragens.

Fabrico a pedido e controlo de inventário

A produção de baixo volume com maquinagem CNC também permite uma estratégia de fabrico mais ágil e a pedido. Em vez de produzir milhares de peças para satisfazer uma quantidade mínima de encomenda e depois armazená-las num armazém, pode encomendar peças à medida que precisar delas. Esta abordagem, que ajudamos muitos dos nossos clientes a implementar, reduz os custos de manutenção do inventário, minimiza o risco de stock obsoleto se um desenho for atualizado e melhora o fluxo de caixa. Trata-se de uma abordagem de fabrico simples, perfeitamente adequada ao mercado atual em rápida evolução.

Testes de mercado e projectos-piloto

Antes de se comprometerem com o lançamento de um produto em grande escala, as empresas precisam muitas vezes de efetuar testes de mercado ou uma execução piloto. A maquinagem CNC é o método perfeito para produzir as primeiras centenas ou milhares de unidades para um lançamento inicial. Permite-lhe colocar rapidamente o seu produto nas mãos de clientes reais e recolher feedback valioso sem o enorme investimento inicial e o risco associado às ferramentas rígidas.

| Volume de produção | Método recomendado | Considerações fundamentais |

|---|---|---|

| 1-100 unidades | Maquinação CNC / Impressão 3D | Necessidades de testes de velocidade e funcionais. |

| 100-5.000 unidades | Maquinação CNC | Evita custos elevados de ferramentas para volumes baixos. |

| Mais de 5.000 unidades | Moldagem por injeção | O mais baixo custo por peça após a amortização das ferramentas. |

A maquinação de plástico CNC destaca-se na prototipagem rápida, permitindo iterações rápidas e sem ferramentas com materiais de qualidade de produção. Para produção de baixo volume, constitui uma alternativa económica à dispendiosa moldagem por injeção, reduzindo o risco financeiro e permitindo o fabrico a pedido e uma entrada mais rápida no mercado.

Garantia de qualidade e consistência em peças de plástico CNC.

Já se deparou com a frustração de receber um lote de peças de plástico em que a qualidade varia de uma peça para outra? Isso pode fazer descarrilar todo o calendário de um projeto.

A verdadeira consistência na maquinação de plásticos CNC é conseguida através de uma combinação de protocolos de inspeção rigorosos, controlos de processo padronizados e a precisão inerente da tecnologia controlada por computador. Esta abordagem sistemática assegura que cada peça cumpre de forma fiável as especificações rigorosas do projeto, minimizando a variabilidade e garantindo o desempenho.

A garantia de qualidade não é apenas um passo final; é uma filosofia integrada em todo o processo de fabrico. Desde o momento em que recebemos um ficheiro CAD até ao envio final, todas as fases são concebidas para eliminar a variabilidade e garantir a consistência. Começa com uma revisão exaustiva das especificações do projeto, incluindo tolerâncias, requisitos de material e quaisquer indicações específicas de dimensionamento geométrico e tolerância (GD&T).

Controlo de qualidade durante o processo (IPQC)

Não esperamos até ao fim para verificar a qualidade. O IPQC é crucial para manter a consistência durante um ciclo de produção. Isto implica retirar periodicamente peças diretamente da máquina CNC para medição e inspeção. Ao fazê-lo, podemos detetar atempadamente quaisquer potenciais desvios, quer sejam causados por desgaste da ferramenta, desvio da máquina ou variações subtis do material. Esta abordagem proactiva evita a produção de um grande número de peças fora das especificações, poupando tempo e recursos. O domínio da Metrologia7 fornece os princípios fundamentais para estas medições precisas, garantindo que os nossos instrumentos estão calibrados e que os nossos métodos são sólidos.

Inspeção do primeiro artigo (FAI)

Antes de lançar uma produção completa, realizamos sempre uma inspeção do primeiro artigo. A primeira peça produzida é meticulosamente medida em relação a cada uma das dimensões e especificações do desenho. Este relatório FAI é um documento crucial que verifica se a nossa configuração, programação e ferramentas estão corretas. Serve de "amostra dourada" ou de referência para o resto da produção.

| Fase de inspeção | Objetivo | Principais actividades |

|---|---|---|

| Verificação de materiais | Assegura que a matéria-prima cumpre as especificações do projeto. | Verificar os certificados dos materiais e efetuar testes de dureza, se necessário. |

| Inspeção do primeiro artigo | Valida a configuração e o processo de fabrico. | Esquema dimensional completo, comparação com CAD e desenhos. |

| Controlo durante o processo | Controlo da coerência durante a produção. | Amostragem regular, medição de caraterísticas-chave, controlo do desgaste das ferramentas. |

| Inspeção final | Confirma que todo o lote cumpre as normas de qualidade. | Inspeção aleatória ou 100%, controlos visuais, análise da documentação. |

O papel da tecnologia

As máquinas CNC modernas são incrivelmente precisas, mas só são tão boas quanto os sistemas que as suportam. Na PTSMAKE, utilizamos máquinas de medição por coordenadas (CMMs) avançadas e outras ferramentas de inspeção calibradas para medir geometrias complexas com uma precisão ao nível do mícron. Estes dados não se destinam apenas a decisões de aprovação/reprovação; utilizamo-los para analisar a estabilidade do processo e efetuar melhorias contínuas. Este compromisso com a tecnologia e o processo é a forma como fornecemos consistentemente peças de maquinação de plástico cnc de alta qualidade.

Para além do próprio processo de maquinação, as etapas de pós-processamento e um Sistema de Gestão da Qualidade (SGQ) robusto são essenciais para garantir a fiabilidade e consistência da peça final. Mesmo a peça maquinada com maior precisão pode ser comprometida por um acabamento inconsistente ou um manuseamento deficiente. É por isso que tratamos estas fases finais com o mesmo nível de cuidado e controlo que o corte inicial.

Protocolos normalizados de pós-processamento

O pós-processamento não é uma reflexão tardia; é um passo de fabrico crítico que afecta a função, o aspeto e a durabilidade de uma peça. Quer se trate de rebarbar arestas afiadas, polir a vapor para obter clareza ótica ou jato de grânulos para obter um acabamento mate uniforme, seguimos protocolos padronizados para cada procedimento. Isto garante que todas as peças de um lote têm o mesmo acabamento de superfície e qualidade estética.

Consistência do acabamento da superfície

Conseguir um acabamento de superfície consistente (Ra) é vital para muitas aplicações, especialmente para peças que requerem superfícies de vedação ou que têm requisitos estéticos específicos. Controlamos este aspeto através de:

- Percursos de ferramentas programados: Utilizar percursos de ferramentas de acabamento específicos no software CAM para criar uma textura uniforme.

- Processos manuais controlados: Quando o acabamento manual é necessário, os nossos técnicos são formados em técnicas específicas e utilizam abrasivos e ferramentas controlados para evitar variações.

- Testes de rugosidade de superfície: Utilizamos profilómetros para medir e verificar se o acabamento da superfície cumpre as especificações do desenho.

Esta atenção aos pormenores garante que a última peça tenha um aspeto e um toque exatamente iguais aos da primeira.

Sistema de Gestão da Qualidade (SGQ) e Rastreabilidade

Ter um QMS estabelecido, como a nossa certificação ISO 9001, fornece a estrutura para todas as nossas actividades de garantia de qualidade. Não se trata apenas de um certificado na parede; é um sistema vivo que rege a forma como operamos. Um dos principais componentes deste sistema é a rastreabilidade. Desde o número do lote da matéria-prima até à máquina e ao operador específicos que trabalharam num trabalho, podemos seguir todo o historial de qualquer peça que produzimos. Isto é inestimável para a resolução de problemas e para fornecer aos nossos clientes a documentação de que necessitam para os seus próprios sistemas de qualidade, especialmente nas indústrias médica e aeroespacial. Esta rastreabilidade cria confiança e responde a quaisquer preocupações sobre a fiabilidade das peças a longo prazo. É uma parte essencial da nossa missão na PTSMAKE ser um parceiro de fabrico de confiança.

A garantia de uma qualidade consistente em peças de plástico CNC assenta numa abordagem multifacetada. Combina a precisão inerente à tecnologia CNC com inspecções rigorosas durante o processo, relatórios FAI detalhados e pós-processamento normalizado. Isto garante que cada peça cumpre especificações rigorosas, proporcionando fiabilidade desde a primeira até à última peça.

Comunicação com os fornecedores e racionalização do processo de aquisição?

Já alguma vez sentiu que o seu projeto está preso num ciclo de falhas de comunicação com o seu fornecedor, levando a atrasos e retrabalho dispendiosos? Esta é uma frustração comum que pode fazer descarrilar até os planos mais bem concebidos.

A otimização do aprovisionamento para a maquinagem CNC de plásticos envolve o estabelecimento de protocolos de comunicação claros, o fornecimento de documentação técnica abrangente desde o início e a criação de parcerias com fornecedores que ofereçam serviços integrados. Esta abordagem proactiva minimiza a ambiguidade, reduz os prazos de entrega e garante que o seu projeto se mantém no caminho certo e dentro do orçamento.

A base: Comunicação clara e consistente

Uma comunicação eficaz não se resume ao envio de e-mails; trata-se de criar uma compreensão partilhada dos objectivos do projeto desde o primeiro dia. Em qualquer projeto de maquinação cnc de plástico, a ambiguidade é inimiga da precisão. Quanto mais pormenores fornecer desde o início, mais fácil será todo o processo. O sucesso de um projeto depende frequentemente da qualidade da troca de informações inicial.

Criação de um pacote de dados técnicos (TDP) abrangente

Antes mesmo de solicitar um orçamento, a sua ferramenta mais poderosa é um Pacote de Dados Técnicos (TDP) completo. Não se trata apenas de um modelo 3D. Um TDP robusto não deixa espaço para suposições.

- Ficheiros CAD 3D: Os ficheiros nativos (como STEP ou IGS) são essenciais.

- Desenhos técnicos 2D: Estes devem definir claramente as dimensões críticas, as tolerâncias, os requisitos de acabamento da superfície (por exemplo, valores Ra) e as especificações do material.

- Chamadas de material: Seja específico. Em vez de apenas "ABS", especifique "ABS, Preto, Lustre-lok L-100" se for isso que precisa.

- Quantidade e calendário: Especifique o número de peças necessárias para protótipos, séries-piloto e produção em massa, bem como as datas de entrega pretendidas.

Uma parte essencial deste debate inicial é uma análise exaustiva de Conceção para a capacidade de fabrico (DFM)8 princípios. Um fornecedor experiente analisará o seu TDP e fornecerá feedback que pode melhorar a qualidade da peça e reduzir os custos antes de um único chip de plástico ser cortado.

Estabelecer uma cadência de comunicação

Uma vez iniciado o projeto, não deixe que a comunicação se perca. Chegue a acordo sobre um calendário de atualização regular. Não precisa de ser uma reunião longa. Um simples e-mail semanal com fotografias do progresso ou uma verificação rápida do estado do projeto pode evitar que pequenas questões se transformem em grandes problemas.

| Má prática de comunicação | Prática de comunicação eficaz |

|---|---|

| Mensagens electrónicas e instruções verbais vagas | TDP pormenorizado e documentação escrita |

| Partindo do princípio de que o fornecedor compreende | Agendamento de uma chamada inicial para analisar todas as especificações |

| Sem actualizações programadas | Relatórios semanais de progresso com fotografias |

| Atraso nas respostas às perguntas | Um ponto de contacto dedicado para respostas rápidas |

Ao definir estas expectativas claras desde o início, constrói-se uma base de confiança e transparência que compensa ao longo de todo o processo de fabrico.

A vantagem estratégica de um parceiro integrado

Gerir um fornecedor é um desafio. Gerir vários fornecedores para diferentes processos de fabrico pode rapidamente tornar-se um pesadelo logístico. É aqui que a parceria com uma empresa que oferece soluções integradas proporciona uma vantagem significativa, especialmente para projectos complexos que requerem mais do que apenas maquinação cnc de plástico.

Simplificar cadeias de fornecimento complexas

Considere um projeto que começa com protótipos maquinados por CNC e depois passa para a moldagem por injeção de grandes volumes para produção. Fazer malabarismos entre uma oficina CNC e uma instalação de moldagem separada introduz múltiplos pontos de falha potencial. É necessário gerir dois conjuntos de contactos, dois sistemas de controlo de qualidade e dois calendários de expedição. Na nossa experiência na PTSMAKE, vimos esta fragmentação provocar atrasos e inconsistências de qualidade. Um parceiro único e integrado gere todo o fluxo de trabalho sob o mesmo teto. Gerimos a transição do protótipo maquinado para a peça moldada, assegurando que a intenção do projeto é mantida e que a qualidade é consistente. Esta abordagem unificada simplifica tudo para si.

Reduzir os prazos de entrega e diminuir o risco do seu projeto

Trabalhar com um único parceiro tem um impacto direto e positivo no calendário do seu projeto.

- Não Tempo de trânsito: As peças não precisam de ser transportadas de uma oficina mecânica para uma instalação de moldagem. Só este facto pode poupar dias ou mesmo semanas.

- Controlo de qualidade unificado: A mesma equipa de qualidade supervisiona todo o projeto. Compreendem as caraterísticas críticas desde a fase de prototipagem e asseguram que são mantidas na produção.

- DFM sem falhas: A equipa que forneceu o feedback DFM para as suas peças maquinadas é a mesma que está a trabalhar no seu molde de injeção. Esta continuidade garante que o conhecimento sobre o fabrico é transmitido em todas as fases.

| Abordagem de vários fornecedores | Abordagem integrada de parceiros |

|---|---|

| Vários pontos de contacto | Ponto de contacto único |

| Potencial de variação da qualidade | Controlo de qualidade consistente |

| Tempo adicional de expedição e logística | Sem atrasos no trânsito interno |

| Feedback fragmentado do DFM | DFM coeso do início ao fim |

| Custos gerais de gestão mais elevados | Gestão de projectos simplificada |

Em última análise, um processo de aquisição simplificado não se resume a encontrar o preço mais baixo. Trata-se de encontrar um parceiro que possa reduzir a complexidade, mitigar os riscos e atuar como uma extensão da sua própria equipa. Esta abordagem holística é o caminho mais rápido e mais fiável para colocar no mercado um produto de alta qualidade.

Uma comunicação eficaz com o fornecedor depende de uma documentação clara e de actualizações regulares. A parceria com um fornecedor integrado para maquinagem cnc complexa de plásticos Os projectos simplificam ainda mais o aprovisionamento, reduzindo significativamente a complexidade, os prazos de entrega e a possibilidade de erros, assegurando um percurso mais suave desde a conceção até à produção.

Saiba como a máquina calcula os percursos da ferramenta, o que é crucial para obter curvas suaves e geometrias complexas precisas. ↩

Saiba como a tendência de um material para absorver humidade pode afetar a sua estabilidade e desempenho. ↩

Compreender os princípios fundamentais do movimento da máquina que tornam possível a maquinagem de alta precisão. ↩

Compreenda como esta pequena imperfeição pode afetar drasticamente a tolerância e o acabamento da superfície da sua peça. Clique para saber mais. ↩

Saiba mais sobre os diferentes tipos de desgaste de ferramentas para melhor diagnosticar e evitar falhas prematuras de ferramentas nas suas operações de maquinagem. ↩

Compreender porque é que as propriedades dos materiais são consistentes em todas as direcções e porque é que isso é importante para a resistência da sua peça. ↩

Explore esta ligação para compreender como a ciência da medição garante que as suas peças cumprem as especificações exactas. ↩

Saiba como a aplicação dos princípios DFM pode otimizar os seus projectos, reduzir os custos de fabrico e acelerar o tempo de colocação no mercado. ↩