Escolher o fabricante de maquinagem CNC errado pode fazer descarrilar todo o calendário e orçamento do seu projeto. Já vi equipas de engenharia a debaterem-se com qualidade inconsistente, prazos não cumpridos e fornecedores que desaparecem quando surgem questões técnicas.

O fabricante certo de maquinagem CNC combina capacidades comprovadas, certificações de qualidade, calendários de entrega fiáveis e uma comunicação reactiva para garantir que as suas peças cumprem as especificações dentro do prazo e do orçamento.

Na PTSMAKE, trabalho com equipas de engenharia que se deparam regularmente com esta decisão. Os fabricantes que escolhe têm um impacto direto na qualidade do seu produto, nos prazos do projeto e no sucesso geral. Este guia apresenta oito factores-chave que separam os parceiros de maquinação CNC fiáveis daqueles que criam dores de cabeça. Aprenderá a avaliar as capacidades, a avaliar os padrões de qualidade e a criar parcerias que apoiem os seus projectos desde o protótipo até à produção.

Compreender as capacidades de maquinagem CNC

Já alguma vez concebeu uma peça complexa, mas descobriu que o seu fabrico era muito mais difícil ou dispendioso do que o previsto? Este desfasamento resulta frequentemente de uma lacuna na compreensão das capacidades de fabrico.

Compreender as capacidades de maquinagem CNC implica conhecer os processos principais, como a fresagem e o torneamento, as opções avançadas, como os sistemas multieixos e híbridos, e a forma como permitem tolerâncias apertadas e geometrias complexas. Este conhecimento ajuda a colmatar a lacuna entre a intenção do projeto e a capacidade de fabrico, garantindo qualidade e inovação.

A base: Fresagem vs. Torneamento

Na sua essência, a maquinação CNC é um processo subtrativo. Começamos com um bloco sólido de material e cortamos com precisão o material para criar uma peça acabada. Os dois métodos fundamentais para o fazer são a fresagem e o torneamento. Embora ambos cortem material, a sua abordagem é totalmente diferente e a escolha do método correto é o primeiro passo para um plano de fabrico eficiente. Nos nossos projectos no PTSMAKE, começamos frequentemente a conversa esclarecendo se uma peça é "dominante na fresagem" ou "dominante no torneamento" para definir a estratégia certa desde o início.

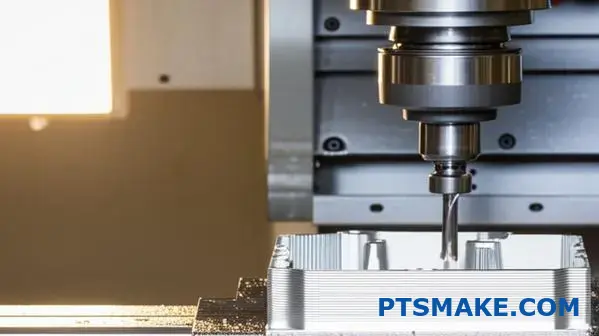

Fresagem CNC: Moldar com uma ferramenta rotativa

Na fresagem CNC, a peça de trabalho é mantida estacionária enquanto uma ferramenta de corte rotativa se move ao longo de vários eixos para remover material. Este método é incrivelmente versátil, tornando-o ideal para criar superfícies planas, bolsas, ranhuras e contornos 3D complexos.

- Fresagem de 3 eixos: Esta é a forma mais comum, em que a ferramenta se move nas direcções X, Y e Z. É perfeita para peças mais simples, como suportes, caixas e placas.

- Fresagem de 5 eixos: É aqui que as coisas se tornam interessantes. Ao adicionar dois eixos de rotação, a ferramenta de corte pode aproximar-se da peça de trabalho a partir de praticamente qualquer ângulo. Isto permite que um

fabricante de maquinagem cncpara criar geometrias altamente complexas numa única configuração, o que melhora drasticamente a precisão ao reduzir os erros que podem ocorrer quando uma peça é refixada manualmente. Também melhora os tempos de ciclo e pode criar superfícies mais suaves e orgânicas.

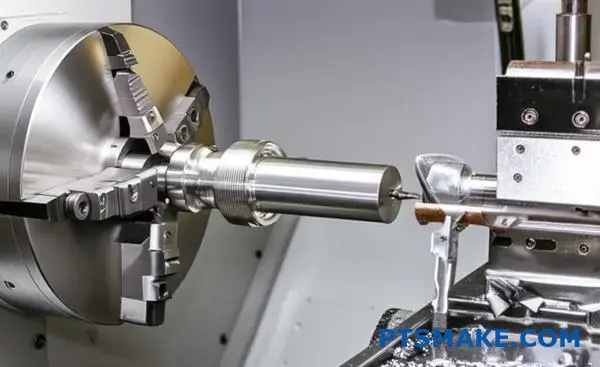

Torneamento CNC: Precisão na rotação

No torneamento CNC, a peça de trabalho roda a alta velocidade enquanto uma ferramenta de corte estacionária remove material. Este processo é utilizado para criar peças cilíndricas ou cónicas. Pense em veios, pinos, bicos e fixadores. Um torno CNC pode produzir eficazmente caraterísticas como ranhuras, roscas e cones com uma precisão excecional. Os princípios de Dimensionamento Geométrico e Tolerância1 são fundamentais aqui para definir a concentricidade e a excentricidade das caraterísticas relativamente ao eixo central da peça.

Segue-se uma análise simples para ajudar a distingui-los:

| Caraterística | Fresagem CNC | Torneamento CNC |

|---|---|---|

| Movimento primário | Ferramenta rotativa, peça fixa | Ferramenta fixa, peça rotativa |

| Geometrias típicas | Caraterísticas quadradas/planas, bolsas, superfícies 3D complexas | Caraterísticas cilíndricas, cónicas, roscadas |

| Partes comuns | Invólucros, suportes, colectores, núcleos de moldes | Veios, pinos, casquilhos, acessórios, bocais |

| Máquina-ferramenta | Centro de maquinagem | Torno |

A escolha entre elas nem sempre é exclusiva. Muitos componentes requerem operações de fresagem e torneamento para serem concluídos, e é aí que entram em jogo as máquinas multifunções e o planeamento cuidadoso do processo.

Ultrapassar os limites: Capacidades avançadas

O simples conhecimento da diferença entre fresagem e torneamento é apenas o começo. O verdadeiro valor de uma fabricante de maquinagem cnc reside na sua capacidade de tirar partido de tecnologias avançadas para transformar um design exigente numa realidade física. É aqui que passamos da produção básica para o fabrico de alta precisão, permitindo uma maior liberdade de conceção e um desempenho superior do produto. Em explorações anteriores com clientes, vimos como ultrapassar estes limites pode desbloquear inovações que anteriormente eram consideradas impossíveis de fabricar.

O poder da maquinagem multieixos e híbrida

Já falámos da fresagem de 5 eixos, mas vale a pena realçar o seu impacto. A capacidade de maquinar uma peça complexa numa única configuração - frequentemente designada por fabrico "done-in-one" - é um fator de mudança. Não só elimina o potencial de erro humano de configurações repetidas, como também garante que todas as caraterísticas estão perfeitamente alinhadas entre si. Isto é crucial para aplicações em dispositivos aeroespaciais e médicos onde a precisão não é negociável.

O fabrico híbrido vai mais longe, combinando processos aditivos (como a impressão 3D de metal) e processos subtractivos (maquinagem CNC) numa única máquina. Isto permite a criação de peças com canais de arrefecimento internos ou estruturas de treliça complexas que são impossíveis de maquinar tradicionalmente.

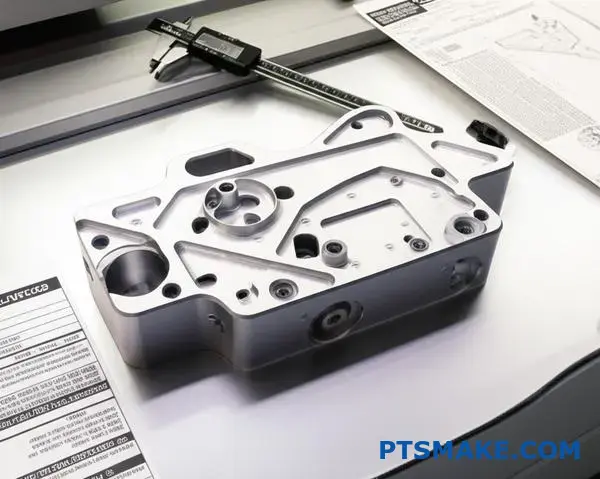

Obtenção de tolerâncias apertadas e acabamentos de superfície superiores

"Tolerância" refere-se ao desvio aceitável para uma determinada dimensão. Uma tolerância "apertada" pode ser tão pequena como ±0,005mm (ou 0,0002 polegadas). Conseguir isto requer mais do que apenas uma máquina avançada; requer uma abordagem holística.

- Estabilidade da máquina: A própria máquina deve ser incrivelmente rígida e termicamente estável para evitar desvios mínimos durante o funcionamento.

- Ferramentas e estratégia: A escolha da ferramenta de corte, o seu revestimento e o percurso programado da ferramenta têm um enorme impacto na precisão e no acabamento final.

- Ambiente: Mesmo as flutuações de temperatura ambiente na oficina podem afetar as tolerâncias de peças sensíveis. Para atenuar este problema, trabalhamos num ambiente climatizado.

O acabamento da superfície (medido em Ra) é igualmente importante, especialmente para peças que vedam, deslizam ou têm requisitos estéticos específicos. Diferentes processos produzem diferentes acabamentos.

| Capacidade | Especificação típica | Impacto na conceção | Mais adequado para |

|---|---|---|---|

| Tolerância padrão | ±0,1mm (±0,004") | Bom para peças de uso geral, caixas | Produtos de consumo, suportes estruturais |

| Tolerância apertada | ±0,01mm (±0,0004") | Permite ajustes, alinhamentos e interfaces precisos | Dispositivos médicos, componentes aeroespaciais, motores |

| Acabamento standard | 3,2 μm Ra | Marcas de ferramentas visíveis, tal como foram maquinadas | Superfícies não críticas, componentes internos |

| Acabamento fino | 0,8 μm Ra | Superfície lisa e reflectora | Superfícies de vedação, encaixes de rolamentos, peças estéticas |

A compreensão destas capacidades avançadas permite-lhe, enquanto projetista, especificar os requisitos com confiança, sabendo que podem ser cumpridos. Abre a porta à criação de produtos mais compactos, eficientes e fiáveis.

É crucial um conhecimento profundo das capacidades do CNC, desde a fresagem e o torneamento básicos até à maquinação avançada de vários eixos. Este conhecimento permite aos engenheiros projetar para a capacidade de fabrico, obter tolerâncias apertadas e geometrias complexas e, em última análise, criar produtos de maior qualidade e mais inovadores.

Como avaliar as normas de controlo de qualidade?

Já alguma vez aprovou um orçamento com base em afirmações de qualidade impressionantes, mas acabou por receber peças que não atingiram o objetivo? Esse pequeno desvio pode parar toda a sua linha de produção.

Para avaliar corretamente o controlo de qualidade, é necessário olhar para além de um certificado na parede. Um fabricante fiável de maquinagem cnc demonstra qualidade através da conformidade verificável com a norma ISO 9001, de inspecções documentadas durante o processo em fases críticas e da utilização ativa do Controlo Estatístico do Processo (SPC) para evitar desvios antes que estes ocorram.

A base da confiança: Certificações e inspecções

Quando está a examinar um novo parceiro de fabrico, as certificações são a primeira coisa que provavelmente irá verificar. Elas servem como base para o compromisso de uma empresa com a qualidade. No entanto, nem todas as certificações são iguais, e o papel em si é menos importante do que os sistemas que representa.

ISO 9001: Mais do que um simples distintivo

Quase todos os fabricantes sérios possuem um certificado ISO 9001. Mas o que é que isso significa para o seu projeto? Significa que a empresa tem um Sistema de Gestão da Qualidade (SGQ). Não se trata apenas de um documento, mas sim de uma estrutura para o seu funcionamento. Significa que têm procedimentos definidos para tudo, desde o manuseamento das matérias-primas recebidas até à inspeção e expedição da peça final. Uma parte fundamental da ISO 9001 é a exigência de melhoria contínua. Isto obriga um fabricante a seguir as não-conformidades, encontrar a causa principal e implementar acções corretivas para evitar que voltem a acontecer. Quando trabalhamos com clientes dos sectores aeroespacial ou automóvel, é frequente termos de cumprir normas ainda mais rigorosas, como a AS9100 ou a IATF 16949, que se baseiam na ISO 9001 com requisitos específicos do sector. A existência destes sistemas é um forte indicador da maturidade e fiabilidade de um fornecedor. Mostra que eles têm um processo repetível para fornecer qualidade. A ciência da Metrologia2 está na base de todos estes sistemas de qualidade, garantindo que todas as medições são exactas e fiáveis.

Pontos de inspeção: Deteção precoce de erros

Um plano de qualidade só é tão bom quanto a sua execução. É aí que entram as inspecções. Confiar apenas numa inspeção final antes da expedição é um risco enorme. Nessa altura, se for detectado um problema, todo o lote pode ser rejeitado, o que conduz a enormes atrasos e custos. É por isso que as inspecções durante o processo não são negociáveis.

| Tipo de inspeção | Objetivo principal | Quando ocorre |

|---|---|---|

| Inspeção do primeiro artigo (FAI) | Para validar que o processo de fabrico é capaz de produzir uma peça que cumpre todas as especificações. | Antes de iniciar a produção principal. |

| Inspeção durante o processo (IPI) | Para monitorizar o processo e detetar quaisquer desvios ou desgaste das ferramentas antes de resultarem em peças defeituosas. | Em intervalos programados ou etapas críticas durante a produção. |

| Controlo de qualidade final (FQC) | Efetuar uma verificação final das peças concluídas em relação aos desenhos e requisitos de engenharia. | Após a conclusão da produção, antes da embalagem. |

Em projectos anteriores do PTSMAKE, descobrimos que a implementação de uma verificação chave durante o processo após um longo ciclo de fresagem CNC para um componente complexo de um dispositivo médico reduziu a taxa de rejeição final em mais de 70%. Detectou um desgaste subtil da ferramenta que não era aparente até que várias caraterísticas fossem maquinadas. Esta deteção precoce é o que separa um fornecedor reativo de um parceiro proactivo.

Qualidade baseada em dados: Passar da deteção à prevenção

Os fabricantes mais avançados não se limitam a inspecionar a qualidade; integram-na no processo utilizando dados. Esta abordagem proactiva é o que minimiza verdadeiramente os erros e assegura a consistência desde a primeira peça até à décima milésima.

Controlo Estatístico do Processo (SPC)

O Controlo Estatístico do Processo (SPC) é uma metodologia poderosa baseada em dados. Em vez de verificar apenas se uma peça é "boa" ou "má" (dentro ou fora da tolerância), o SPC monitoriza o desempenho do próprio processo em tempo real. Utilizamos cartas de controlo para traçar medições a partir de amostras de produção. Estes gráficos têm limites de controlo superiores e inferiores calculados a partir dos dados históricos do próprio processo. Desde que os pontos de dados caiam aleatoriamente dentro destes limites, o processo é considerado "em controlo" e estável. Se os pontos começarem a tender para um limite ou mostrarem um padrão não aleatório, isso indica que algo está a mudar - talvez uma ferramenta esteja a desgastar-se ou uma caraterística do material tenha mudado. Isto permite-nos intervir e corrigir o problema antes de nunca são produzidas quaisquer peças fora de especificação. É a melhor forma de garantia de qualidade preventiva e uma marca registada de um fabricante de maquinagem cnc de topo.

As ferramentas certas para o trabalho

Um controlo de qualidade eficaz depende de se dispor do equipamento de medição adequado e de se saber como utilizá-lo. O investimento de um fornecedor no seu laboratório de qualidade diz muito sobre as suas capacidades.

| Ferramenta de medição | Melhor aplicação | Precisão típica alcançável |

|---|---|---|

| Máquina de medição por coordenadas (CMM) | Peças 3D complexas, verificação GD&T | Até 0,001 mm |

| Sistema de medição da visão | Caraterísticas 2D pequenas e complexas, verificações em lote | Até 0,003 mm |

| Micrómetro digital | Diâmetros e espessuras de alta precisão | Até 0,001 mm |

| Calibradores de pinos e roscas | Verificações Go/No-Go para diâmetros de furos e roscas | Aprovação/desaprovação com base numa norma definida |

Fundamentalmente, todas estas ferramentas devem fazer parte de um programa de calibração rigoroso. Um micrómetro não calibrado pode dar uma falsa sensação de segurança e é, sem dúvida, mais perigoso do que não efetuar qualquer medição. Na PTSMAKE, os nossos registos de calibração são uma parte essencial do nosso SGQ e são regularmente auditados. Asseguramos que cada medição que fornecemos aos nossos clientes é rastreável até um padrão conhecido, proporcionando total confiança nos resultados. Esta abordagem disciplinada é fundamental para fornecer peças que satisfaçam as especificações mais exigentes.

A avaliação das normas de qualidade de um fabricante vai para além do seu certificado ISO. Envolve a confirmação da utilização de inspecções durante o processo para detetar erros precocemente e de ferramentas baseadas em dados, como o SPC, para os evitar completamente. Um compromisso com equipamento de medição calibrado e de alta precisão é a peça final do puzzle.

Prazos de entrega e entrega atempada.

Já alguma vez o calendário de um projeto foi completamente destruído por um único componente atrasado? A frustração de ver uma data de lançamento a passar porque um fornecedor não conseguiu entregar a tempo é um risco que nenhum engenheiro quer correr.

Um fabricante fiável de maquinagem CNC assegura a entrega atempada, dominando a programação da produção, acelerando a criação de protótipos e gerindo eficazmente encomendas de grandes volumes. Isto é conseguido através de sistemas de planeamento avançados, equipas de resposta rápida dedicadas e comunicação transparente, transformando promessas em prazos fiáveis para peças personalizadas e de produção.

Ao avaliar um parceiro de fabrico, a sua abordagem à programação é um dos indicadores mais críticos da sua fiabilidade. É muito mais do que simplesmente inserir datas num calendário. Um plano verdadeiramente fiável é um sistema dinâmico que equilibra a capacidade das máquinas, a disponibilidade de materiais, a mão de obra e os pontos de controlo de qualidade. Na PTSMAKE, consideramos o programa de produção como o sistema nervoso central das nossas operações, um mapa vivo que orienta cada peça desde a matéria-prima até ao produto acabado.

Descodificar a complexidade dos programas de produção

Um equívoco comum é pensar que o prazo de entrega é simplesmente a soma das horas de maquinagem. Na realidade, o processo começa muito antes. Envolve uma revisão detalhada do Design for Manufacturability (DFM) para detetar potenciais problemas, seguido da programação CAM, configuração de ferramentas e aquisição de materiais. Cada um destes passos tem o seu próprio calendário que deve estar perfeitamente sincronizado. Utilizamos sistemas ERP integrados para criar um plano coeso, assegurando que as matérias-primas chegam mesmo a tempo para a ranhura programada da máquina e que as ferramentas necessárias são preparadas com antecedência. Isto evita o comum estrangulamento em que uma máquina fica inativa, à espera de materiais ou instruções. Este método de nivelamento da produção, por vezes conhecido como Heijunka3O sistema de gestão de projectos, o sistema de gestão de riscos, é fundamental para criar um fluxo de trabalho suave e previsível, minimizando o tempo de inatividade e maximizando a eficiência em todos os projectos, e não apenas no projeto em questão.

Velocidade de prototipagem: o primeiro teste de fiabilidade

A capacidade de um fabricante para produzir protótipos de forma rápida e exacta é frequentemente um forte indicador da sua eficiência global. Protótipos rápidos e de alta qualidade permitem-lhe validar o seu projeto e passar à produção com confiança. No entanto, um processo de prototipagem lento pode causar atrasos em cascata que afectam todo o seu ciclo de desenvolvimento. Estruturámos o nosso processo de modo a separar a prototipagem rápida dos nossos principais ciclos de produção. Isto envolve equipamento dedicado e uma equipa especializada, concentrada exclusivamente na produção rápida de protótipos sem comprometer a precisão. Esta abordagem simplificada reduz significativamente a fase inicial de qualquer projeto.

Eis uma comparação entre um fluxo de trabalho padrão e um fluxo de trabalho optimizado:

| Caraterística | Prototipagem padrão | Prototipagem optimizada (a nossa abordagem) |

|---|---|---|

| Revisão inicial | 24-48 horas | Menos de 12 horas, com feedback DFM |

| Programação | Processo sequencial | Programação paralela durante a revisão |

| Atribuição de máquinas | Fila de espera geral de produção | Célula de prototipagem rápida dedicada |

| Prazo de entrega típico | 7-14 dias úteis | 3-5 dias úteis |

Este fluxo optimizado demonstra como um sistema proactivo fabricante de maquinagem cnc pode proporcionar uma vantagem significativa desde o início.

Para além dos protótipos rápidos, o verdadeiro teste de um parceiro é a sua capacidade de aumentar a escala para encomendas de grande volume, mantendo os prazos e a qualidade. A transição do fabrico de dez peças para dez mil peças introduz um conjunto completamente diferente de desafios logísticos. Um fabricante que se destaca nesta transição prova a sua capacidade e torna-se um ativo estratégico a longo prazo. Não se trata apenas de ter mais máquinas; trata-se de ter os processos, a cadeia de fornecimento e os sistemas de qualidade para suportar essa escala.

Estratégias para aumentar a escala e garantir a atualidade

A gestão bem sucedida de grandes encomendas requer uma abordagem proactiva e não reactiva. Isto significa planear a capacidade, gerir rigorosamente a cadeia de fornecimento e implementar sistemas que antecipem os problemas antes que eles ocorram. Aprendemos que a transparência e os processos internos robustos são a chave para evitar os tipos de surpresas que levam a atrasos. Um parceiro fiável nunca o deixará na dúvida sobre o estado da sua encomenda.

De um a mil: o processo de escalonamento

Quando um projeto passa do protótipo à produção, criamos um plano de produção detalhado. Isto envolve o aprovisionamento de matérias-primas a granel para garantir melhores preços e assegurar a disponibilidade, dedicando máquinas ou células de produção específicas ao projeto para garantir a consistência e desenvolvendo dispositivos ou gabaritos personalizados para acelerar os tempos de preparação para encomendas recorrentes. Para além disso, o nosso programa de manutenção preventiva garante que a maquinaria está sempre em perfeitas condições, minimizando o risco de paragens inesperadas que poderiam interromper uma grande produção. É este tipo de visão de futuro que separa um fornecedor comum de um verdadeiro parceiro de fabrico.

Atenuação dos riscos comuns de entrega

Mesmo os planos mais bem elaborados podem enfrentar desafios. A diferença reside na forma como um fabricante se prepara e reage aos mesmos. Ao longo dos anos, desenvolvemos estratégias claras para mitigar as causas mais comuns de atrasos.

| Causa comum do atraso | Estratégia de atenuação proactiva |

|---|---|

| Escassez de matérias-primas | Estabelecimento de uma rede pré-selecionada de múltiplos fornecedores de materiais. |

| Tempo de inatividade inesperado da máquina | Implementação de um programa de manutenção preventiva rigoroso e baseado em dados. |

| Problemas de qualidade a meio da produção | Utilizar o controlo de qualidade durante o processo (IPQC) para detetar desvios precocemente. |

| Falhas de comunicação | Atribuição de um gestor de projeto específico como ponto de contacto único. |

Ao abordar estes potenciais problemas de frente, criamos fiabilidade no nosso processo, garantindo que podemos comprometer-nos com confiança e cumprir as datas de entrega de que os nossos clientes dependem.

A entrega atempada não é um acidente; é o resultado de um planeamento rigoroso e de uma gestão proactiva. Um fabricante fiável de maquinagem CNC domina a programação da produção, desde a prototipagem rápida até às tiragens de grande volume, utilizando sistemas avançados, uma comunicação clara e uma mitigação de riscos robusta para garantir que as suas peças chegam como prometido.

Comunicação e capacidade de resposta dos fornecedores

Já alguma vez sentiu que a urgência do seu projeto se perdeu num vazio de respostas lentas por correio eletrónico e actualizações vagas? Está farto de andar à procura de fornecedores para obter informações básicas que deveriam estar prontamente disponíveis?

A comunicação eficaz com o fornecedor baseia-se na clareza, na cotação rápida e em actualizações proactivas. Um fabricante de maquinagem CNC reativo aborda prontamente as alterações de design, questões técnicas e pedidos urgentes, o que cria confiança e mantém o seu projeto dentro do prazo e do orçamento.

A base da confiança: Comunicação clara e proactiva

Na indústria transformadora, a comunicação não é apenas uma questão de troca de informações; é a base de uma parceria de sucesso. Quando um fornecedor comunica de forma clara e pró-ativa, isso indica respeito pelo seu tempo, pelo seu orçamento e pelos objectivos do seu projeto. Isto não é apenas um "bom ter" - é um componente crítico que separa um fornecedor médio de um verdadeiro parceiro de fabrico. Sem ele, mesmo as instalações tecnologicamente mais avançadas podem causar atrasos dispendiosos e frustração.

Da ambiguidade à clareza

Uma comunicação clara começa com a escuta. Um ótimo fornecedor não se limita a ler uma ordem de compra; procura compreender a intenção por detrás do projeto. Fazem perguntas de esclarecimento sobre caraterísticas críticas, tolerâncias e a aplicação final. Isto assegura que ambas as partes partilham exatamente a mesma visão para a peça final, evitando mal-entendidos que poderiam levar a desperdícios ou a retrabalho. Este processo de alcançar um entendimento partilhado é crucial para o sucesso do projeto. Nos nossos projectos na PTSMAKE, estabelecemos um único ponto de contacto para cada projeto, a fim de simplificar este processo e garantir que nada se perde na tradução. Este alinhamento, ou isomorfismo4A relação entre a sua conceção e o nosso plano de fabrico não é negociável.

O poder de uma citação rápida

Um orçamento é muitas vezes a primeira interação real que se tem com um potencial fabricante de maquinagem cnc. Uma cotação lenta, incompleta ou imprecisa é um grande sinal de alerta. Sugere processos internos desorganizados ou uma falta de interesse no seu projeto. Por outro lado, uma cotação rápida, detalhada e exacta demonstra eficiência e respeito. Mostra que o fornecedor tem os conhecimentos necessários para analisar rapidamente o seu projeto, avaliar os requisitos de fabrico e fornecer uma repartição clara dos custos. Esta reatividade inicial define o tom para toda a relação e dá-lhe a confiança necessária para avançar.

Actualizações proactivas vs. respostas reactivas

Os melhores fornecedores não esperam que lhe peça uma atualização. Fornecem informações proactivas nas principais etapas do projeto. Isto cria uma enorme confiança e elimina a ansiedade do desconhecido.

| Estilo de comunicação | Fornecedor reativo | Fornecedor proactivo (a nossa abordagem) |

|---|---|---|

| Início do projeto | Confirma a receção do pedido. | Confirma a OP, fornece um calendário estimado com as principais etapas. |

| Durante a produção | Silencioso, a menos que ocorra um problema. | Envia actualizações em marcos (por exemplo, material recebido, inspeção do primeiro artigo concluída). |

| Problema potencial | Informa-o depois de o problema causar um atraso. | Alerta-o para um potencial problema e propõe uma solução antes que este afecte o calendário. |

| Expedição | Envio de número de rastreio mediante pedido. | Envia o número de seguimento e confirma o envio automaticamente. |

Manter os projectos no bom caminho: A capacidade de resposta em ação

A confiança é construída através de uma comunicação proactiva, mas é testada quando surgem desafios. Um projeto raramente corre exatamente como planeado. Os ficheiros de design são revistos, surgem questões técnicas e ocorrem urgências inesperadas. A forma como um fornecedor reage nestes momentos críticos define o seu valor como parceiro. Um fornecedor com capacidade de resposta não se limita a reagir; tem sistemas para gerir estes eventos de forma eficiente, evitando que pequenos problemas se transformem em grandes atrasos.

Tratamento ágil das alterações de conceção

As revisões de design são uma realidade no desenvolvimento de produtos. Um fornecedor que se preocupa com a qualidade compreende este facto e tem um processo claro para as gerir. Quando submete um ficheiro CAD revisto, não deve ter de esperar dias pela confirmação. O fornecedor deve reconhecer rapidamente a alteração, avaliar o seu impacto no custo e no calendário e fornecer um feedback claro para a sua aprovação. No passado, com clientes, vimos como uma resposta lenta a uma simples alteração de design pode atrasar a produção numa semana, o que, por sua vez, afecta todo o calendário de lançamento do produto. Para evitar isto, utilizamos um processo formal de Notificação de Alteração de Engenharia (ECN) que assegura que cada revisão é documentada, analisada pelos nossos engenheiros e confirmada com o cliente antes da implementação.

Fornecimento de respostas técnicas especializadas

Quando tem uma questão técnica - quer se trate da seleção de materiais, de opções de acabamento de superfícies ou de uma sugestão de Design for Manufacturability (DFM) - precisa de falar com um especialista. Um fornecedor recetivo torna os seus engenheiros acessíveis. Não deve ficar preso num ciclo com um vendedor que tem de retransmitir perguntas para trás e para a frente. O acesso direto aos conhecimentos de engenharia fornece respostas imediatas e precisas que o ajudam a tomar decisões informadas rapidamente. Esta abordagem colaborativa garante que a peça final não só é fabricada corretamente, como também é optimizada em termos de desempenho e custo.

Gerir os pedidos urgentes

Por vezes, é preciso uma peça para ontem. Apesar de nem sempre ser possível, um fornecedor que responde bem terá um protocolo claro para avaliar pedidos urgentes. Não se limitará a dizer "não". Avaliará o seu calendário de produção atual, explorará as opções de aceleração e dar-lhe-á uma resposta realista e honesta sobre o que é possível fazer.

| Fase de pedido | Fornecedor que não responde | Fornecedor reativo |

|---|---|---|

| Contacto inicial | Demora 24-48 horas a responder. | Responde no prazo de horas para confirmar o pedido. |

| Controlo de viabilidade | Resposta vaga: "Veremos o que podemos fazer". | Fornece uma resposta concreta sobre a viabilidade e o calendário potencial no prazo de um dia útil. |

| Cálculo de custos | Fornece uma "taxa de urgência" inflacionada sem justificação. | Fornece uma cotação clara com detalhes de quaisquer custos de expedição (por exemplo, horas extras, envio especial). |

| Compromisso | Faz uma promessa que não pode cumprir, o que leva a um atraso. | Compromete-se a cumprir um calendário realista e fornece actualizações frequentes. |

Uma comunicação clara e proactiva constrói uma base de confiança. Um fornecedor verdadeiramente reativo demonstra-o ao lidar eficazmente com alterações de design, questões técnicas e pedidos urgentes, mantendo o seu projeto a avançar sem atrasos dispendiosos e reforçando a parceria em cada interação.

Seleção de materiais e rastreabilidade: O que esperar do seu fabricante de maquinagem CNC?

Já alguma vez aprovou um protótipo que parecia perfeito, mas que acabou por falhar inesperadamente sob o stress do mundo real? O problema está muitas vezes escondido no historial não verificado do material.

Um fabricante de maquinagem CNC de topo verifica a qualidade do material através de uma inspeção e testes rigorosos à entrada, mantém uma cadeia ininterrupta de rastreabilidade desde a fábrica de matérias-primas até à peça final e fornece documentação abrangente como Relatórios de Teste de Materiais (MTR) e Certificados de Conformidade (CoC) para garantir a conformidade.

A base de qualquer peça maquinada de alta qualidade é a própria matéria-prima. Uma afirmação sobre a utilização de um tipo específico de alumínio ou aço inoxidável não tem qualquer significado sem um processo de verificação robusto. No PTSMAKE, tratamos a verificação do material não como uma caixa de verificação final, mas como o primeiro passo crítico no processo de fabrico. Trata-se de criar confiança desde o início.

Inspeção de entrada de material: A primeira linha de defesa

Antes de qualquer material ser aceite no nosso inventário, é submetido a uma rigorosa inspeção de entrada. Não se trata apenas de um olhar rápido. A nossa equipa de qualidade verifica meticulosamente a entrega em relação à ordem de compra e à documentação do fornecedor. Verificamos as dimensões, procuramos eventuais defeitos de superfície e certificamo-nos de que o material está corretamente etiquetado com o seu número de calor ou número de lote. Este passo inicial é crucial porque detecta discrepâncias óbvias antes de estas poderem entrar no fluxo de trabalho de produção, poupando tempo e recursos significativos. Qualquer material que não passe neste controlo inicial é imediatamente colocado em quarentena e devolvido ao fornecedor.

Testes avançados para uma qualidade inquestionável

As verificações visuais são importantes, mas não contam a história toda. Para verificar verdadeiramente a integridade de um material, recorremos a métodos de ensaio avançados. Os testes específicos dependem do material e dos requisitos do cliente, especialmente para peças utilizadas em aplicações sensíveis.

Verificação da composição química

No caso das ligas metálicas, a confirmação da composição química exacta não é negociável. Utilizamos analisadores de identificação positiva de materiais (PMI), que utilizam uma tecnologia chamada espetrometria5O aço inoxidável é um material de alta qualidade, para confirmar que a composição elementar do material corresponde ao grau especificado. Por exemplo, garantir que o aço inoxidável 316 tem a percentagem correta de molibdénio é fundamental para a sua resistência à corrosão. Um pequeno desvio pode levar a uma falha catastrófica num ambiente marinho ou de processamento químico.

Confirmação das propriedades mecânicas

A ficha de dados de um material enumera as suas propriedades mecânicas, mas muitas vezes efectuamos os nossos próprios testes para verificar estas afirmações. Isto inclui ensaios de dureza (utilizando os métodos Rockwell ou Brinell) e ensaios de tração. Os ensaios de tração são destrutivos, uma vez que puxamos uma amostra até partir, mas fornecem dados valiosos sobre a sua resistência à tração final, resistência ao escoamento e alongamento. Estes dados confirmam que o material terá o desempenho esperado sob tensão mecânica.

| Método de ensaio | Objetivo primário | Cenários de aplicação comuns |

|---|---|---|

| Identificação positiva de material (PMI) | Para verificar a composição química de uma liga | Componentes aeroespaciais, implantes médicos, recipientes de alta pressão |

| Ensaio de dureza (Rockwell) | Para medir a resistência à deformação plástica localizada | Peças tratadas termicamente, superfícies resistentes ao desgaste, controlos de qualidade |

| Ensaio de tração (destrutivo) | Determinar a resistência e a ductilidade sob tensão | Peças estruturais críticas, componentes de suporte de carga, validação de novos materiais |

| Ensaio por ultra-sons (UT) | Para detetar falhas internas, como fissuras ou vazios | Componentes críticos para a segurança, biletes de matéria-prima espessa, inspecções de soldadura |

A verificação é apenas metade da batalha; manter essa verificação ao longo de todo o processo de fabrico é o que define um parceiro verdadeiramente fiável. É aqui que entra a rastreabilidade. A rastreabilidade é a capacidade de seguir o percurso de um lote específico de material desde a sua origem, passando por todas as operações de maquinagem, até à peça final embalada. Para indústrias como a aeroespacial, a médica e a automóvel, isto não é "bom ter", é um requisito obrigatório.

A cadeia ininterrupta: Rastreabilidade do lote e do lote

A partir do momento em que uma barra ou folha de matéria-prima é aceite, é-lhe atribuído um número de lote interno único. Este número liga-o diretamente ao número de calor do fornecedor e ao Relatório de Teste de Material associado. Esta identificação interna é então registada e segue o material ao longo de cada etapa: corte, fresagem CNC, torneamento, operações secundárias como tratamento térmico ou anodização e inspeção final. Cada ordem de trabalho especifica o lote exato de material a ser utilizado. Isto cria uma cadeia ininterrupta de documentação. Na eventualidade improvável de um defeito de material ser descoberto mais tarde, podemos identificar instantaneamente todas as peças feitas a partir desse lote específico, mesmo que façam parte de encomendas diferentes. Esta capacidade é fundamental para recolhas direcionadas, minimizando o risco e a responsabilidade dos nossos clientes.

Documentação: A sua prova de conformidade

Como engenheiro ou gestor de compras, não deveria ter de acreditar na palavra de um fabricante. A prova está na documentação. Um fabricante profissional de maquinagem CNC fornecerá proactivamente um rasto documental claro e abrangente.

Relatórios de ensaio de materiais (MTR)

Também conhecido como relatório de teste de moinho ou relatório de teste de moinho certificado (CMTR), este documento vem diretamente do fabricante do material. É a "certidão de nascimento" do material. Detalha os resultados dos testes efectuados sobre o número de calor específico do material, incluindo a sua análise química precisa e as suas propriedades mecânicas. Certificamo-nos sempre de que o MTR que recebemos corresponde ao material que estamos a utilizar no seu projeto.

Certificados de Conformidade (CoC)

Enquanto um MTR certifica a matéria-prima, um Certificado de Conformidade (CoC) é um documento emitido por nós, o fabricante da peça. O CoC é a nossa declaração formal de que as peças acabadas que produzimos cumprem todas as suas especificações - desde o material utilizado até às tolerâncias dimensionais, acabamento e quaisquer outros requisitos delineados nos seus desenhos e ordem de compra. É a garantia final de que o que recebe é exatamente o que encomendou.

| Tipo de documento | Fornecido por | O que certifica |

|---|---|---|

| Relatório de ensaio de materiais (MTR) | O moinho de materiais | As propriedades químicas e físicas do lote de matérias-primas (número de calor). |

| Certificado de Conformidade (CoC) | O fabricante da peça (PTSMAKE) | A peça acabada está em conformidade com todas as especificações e requisitos do desenho. |

| Relatório de inspeção final | O fabricante da peça (PTSMAKE) | Os dados dimensionais medidos para caraterísticas específicas nas peças acabadas. |

A fiabilidade de uma peça começa com o seu material. Um fabricante de maquinagem CNC de confiança garante a qualidade através de testes de verificação rigorosos e mantém um registo de rastreabilidade completo e ininterrupto. Este processo, apoiado por documentação clara como MTRs e CoCs, garante que os componentes finais satisfazem as exigências rigorosas de qualquer indústria.

Engenharia de custo-eficácia e de valor

Tem dificuldade em perceber porque é que as cotações da maquinagem CNC variam tanto? Receia que o preço mais baixo possa ter custos ocultos, como atrasos ou má qualidade, acabando por fazer descarrilar o orçamento do seu projeto?

A verdadeira relação custo-eficácia de um fabricante de maquinagem CNC de primeira linha não significa sacrificar a qualidade por um preço mais baixo. É conseguida através de uma combinação estratégica de processos eficientes, automação inteligente e Design para Manufacturabilidade (DFM) colaborativo para maximizar o valor desde o protótipo até à produção.

Um equívoco comum é que a relação custo-eficácia significa simplesmente encontrar o orçamento mais barato. No entanto, o verdadeiro custo de uma peça maquinada vai muito para além do preço inicial. Inclui os custos potenciais de atrasos, rejeições e falhas no terreno. Um parceiro estratégico de maquinação CNC concentra-se em fornecer valor a longo prazo, optimizando cada passo do processo de fabrico. Isto começa muito antes de a máquina começar a cortar.

O poder do design para a manufacturabilidade (DFM)

Uma das áreas mais significativas para a otimização de custos é o DFM. Este é um processo de colaboração em que trabalhamos com a sua equipa de design para fazer pequenos ajustes que podem levar a grandes poupanças. Por exemplo, em um projeto anterior no PTSMAKE, o projeto de um cliente incluía vários bolsos profundos com cantos internos muito afiados. Embora exequível, exigia ferramentas especializadas e tempos de máquina significativamente mais longos. Ao sugerir um raio de canto ligeiramente maior, mantivemos a funcionalidade total da peça, reduzindo o tempo de maquinação em mais de 30%. Esta simples alteração, efectuada antes do início da produção, permitiu ao cliente poupar um montante substancial na sua encomenda de grande volume.

Processos eficientes e otimização do percurso da ferramenta

No interior da oficina, a eficiência é fundamental. O software CAM avançado permite-nos criar percursos de ferramentas altamente optimizados que minimizam o movimento da máquina e reduzem os tempos de ciclo. Cada segundo poupado numa única peça traduz-se em reduções de custos significativas ao longo de um ciclo de produção. Também nos concentramos em minimizar os tempos de configuração através de dispositivos modulares e procedimentos padronizados. Esta agilidade permite-nos alternar entre trabalhos rapidamente, reduzindo as despesas gerais e tornando-nos mais competitivos tanto para lotes pequenos como grandes. Esta excelência operacional é a marca registada de uma empresa de topo fabricante de maquinagem cnc. Uma métrica crucial que monitorizamos é a Tempo de cadência6que nos ajuda a alinhar a nossa taxa de produção diretamente com a procura do cliente, evitando a sobreprodução e o desperdício.

Seleção e utilização de materiais

Os custos de material podem representar uma grande parte do preço final de uma peça. O nosso papel envolve mais do que apenas encomendar o stock especificado. Analisamos a geometria da peça para selecionar o tamanho de matéria-prima mais adequado, minimizando o desperdício. Para um componente aeroespacial recente, descobrimos que, ao reorientar ligeiramente a peça no material de stock, podíamos reduzir o desperdício em 15%, passando essas poupanças diretamente para o cliente.

| Tática de otimização | Abordagem padrão | Abordagem optimizada | Impacto potencial nos custos |

|---|---|---|---|

| Cantos internos | Cantos agudos de 90° | Cantos radiantes (por exemplo, 3 mm) | 20-40% redução do tempo de maquinagem |

| Utilização do material | Tamanho predefinido do stock | Tamanho optimizado da colocação/estoque | 5-15% redução do custo dos materiais |

| Espessura da parede | Paredes muito finas (<0,5 mm) | Paredes uniformes e mais espessas (>1mm) | Reduz a vibração, melhora o acabamento |

| Tolerâncias | Demasiado apertado em todo o lado | Apenas tolerâncias críticas | Reduz o tempo de inspeção e as rejeições |

Equilibrar o "triângulo de ferro" do preço, qualidade e escalabilidade é um desafio constante, especialmente quando se passa de um único protótipo para uma produção completa. O que funciona para uma fase pode não ser o ideal para a outra. A chave é trabalhar com um parceiro de fabrico que compreenda como navegar nestes compromissos e que possa fornecer um caminho claro para o crescimento.

Prototipagem: Velocidade e feedback acima do custo unitário

Durante a fase de criação de protótipos, os principais objectivos são a rapidez e a validação do design. O custo por peça será naturalmente mais elevado, uma vez que os custos de instalação são amortizados por apenas uma ou algumas unidades. Nesta fase, o valor não se encontra no preço mais baixo. Encontra-se nos tempos de resposta rápidos que permitem à sua equipa de engenharia iterar mais rapidamente. Também se encontra na qualidade do feedback. Na PTSMAKE, quando produzimos um protótipo, não nos limitamos a enviar uma peça; fornecemos um relatório DFM que destaca potenciais oportunidades de redução de custos para futuras produções. Este investimento na fase inicial da colaboração paga dividendos quando chega a altura de aumentar a escala.

Produção: Mudança de foco para escalabilidade e consistência

Quando se passa para a produção em massa ou de baixo volume, o modelo económico muda. O foco passa a ser a redução do custo por peça, mantendo a consistência absoluta. É aqui que o trabalho inicial de DFM se torna crítico. A automatização também desempenha um papel mais importante. Para séries maiores, podemos implementar braços robóticos para carregar e descarregar peças ou utilizar sondas em processo para automatizar as verificações de qualidade. Estes investimentos reduzem os custos de mão de obra e os erros humanos, assegurando que cada peça, desde a primeira à décima milésima, cumpre exatamente as mesmas especificações.

O verdadeiro significado de escalabilidade

Uma solução verdadeiramente escalável fabricante de maquinagem cnc não tem apenas mais máquinas; tem processos escaláveis. Isto significa ter sistemas de qualidade robustos que possam lidar com o aumento do volume, cadeias de fornecimento estabelecidas para materiais e os controlos de processo necessários para garantir a consistência. Quando estiver a avaliar um parceiro, pergunte como é que ele lidaria com um aumento de 10 vezes no seu volume de encomendas. A resposta revelará a sua verdadeira escalabilidade.

| Fase do projeto | Objetivo principal | Principal fator de custo | Foco no parceiro ideal |

|---|---|---|---|

| Protótipo | Velocidade e validação do projeto | Tempo de configuração e feedback da engenharia | Rápida execução, experiência em DFM |

| Baixo volume | Validação do processo e adequação ao mercado | Tempo e material de maquinagem | Configurações flexíveis, controlo do processo |

| Alto volume | Custo por peça e consistência | Automação e aprovisionamento de materiais | Tempos de ciclo optimizados, cadeia de fornecimento |

A gestão eficaz dos custos na maquinagem CNC vai para além da etiqueta de preço. Envolve uma parceria centrada na engenharia de valor através de DFM inteligente, processos eficientes e uma estratégia clara para equilibrar preço, qualidade e escalabilidade à medida que o seu projeto evolui de um único protótipo para a produção total.

Gerir a complexidade de vários fornecedores

Cansado de fazer malabarismos com várias folhas de cálculo de fornecedores, de procurar actualizações de diferentes contactos e de lidar com uma qualidade inconsistente? Esta complexidade está a provocar atrasos e a rebentar com o seu orçamento?

A solução é consolidar a sua cadeia de fornecimento com um parceiro único e integrado. Trabalhar com um fabricante especializado em maquinagem CNC agiliza a comunicação, unifica a garantia de qualidade e simplifica a logística, poupando-lhe tempo, dinheiro e stress significativos.

Os encargos ocultos de uma cadeia de fornecimento fracturada

Gerir vários fornecedores pode parecer uma boa forma de diversificar o risco ou de encontrar o preço mais baixo para cada componente, mas muitas vezes introduz custos ocultos e ineficiências que podem prejudicar um projeto. A complexidade vai muito além da simples gestão de algumas facturas adicionais. Na minha experiência, estes desafios tornam-se rapidamente numa bola de neve, criando fricções significativas no ciclo de vida do desenvolvimento do produto.

Falhas de comunicação

Quando trabalha com fornecedores separados para maquinagem CNC, moldagem por injeção e acabamento, cria linhas de comunicação múltiplas e desconectadas. Cada fornecedor tem um ponto de contacto diferente, um estilo de comunicação diferente e, potencialmente, um fuso horário diferente. Uma simples atualização de design exige que se coordene com cada um dos fornecedores, garantindo que todos compreendem a alteração e o seu impacto no respetivo processo. Isto cria oportunidades para interpretações erradas, levando a erros, retrabalho e atrasos. O que deveria ser uma atualização simples torna-se uma tarefa logística complexa, esgotando o valioso tempo de engenharia.

Controlo de qualidade inconsistente

Cada parceiro de fabrico tem as suas próprias normas e processos de garantia de qualidade (QA). Um fornecedor pode ter tolerâncias incrivelmente apertadas para as suas peças maquinadas, enquanto os componentes moldados de outro têm uma variação aceitável mais ampla. Quando estas peças têm de ser integradas sem problemas, mesmo pequenas diferenças podem dar origem a grandes dores de cabeça na montagem. Já vi projectos atrasados durante semanas porque uma peça maquinada em CNC de um fornecedor não encaixava perfeitamente com uma caixa moldada por injeção de outro. A identificação da causa principal torna-se um jogo de culpas, com o cliente a ser apanhado no meio. Este problema de Fragmentação da cadeia de abastecimento7 é uma fonte comum de fracasso dos projectos.

Pesadelos logísticos

Coordenar a logística a partir de vários locais é um trabalho a tempo inteiro. Tem de gerir calendários de entrega escalonados, seguir envios separados e tratar da documentação aduaneira distinta para cada importação. Um atraso de um fornecedor pode criar um efeito dominó, interrompendo toda a sua linha de produção enquanto espera por um componente crítico. Isto não só afecta o seu calendário, como também aumenta os custos de expedição e os custos de manutenção de inventário, uma vez que as peças chegam em alturas diferentes e têm de ser armazenadas até que todos os componentes estejam prontos para a montagem.

Eis uma análise simples da complexidade acrescida:

| Aspeto | Cenário de vários fornecedores | Parceiro de fonte única |

|---|---|---|

| Comunicação | Vários contactos, fusos horários e estilos de relatório. | Ponto de contacto único para todo o projeto. |

| Controlo de qualidade | Normas díspares, risco de problemas de integração. | Sistema unificado de controlo de qualidade, que garante que todas as peças se adaptam e funcionam. |

| Logística | Várias expedições, formulários aduaneiros e prazos. | Uma remessa consolidada, papelada simplificada. |

| Responsabilidade | Responsabilidade difusa, potencial para jogos de culpas. | Responsabilidade total pelo resultado final. |

A vantagem estratégica de um parceiro de fabrico integrado

Passar de uma abordagem de vários fornecedores para um parceiro de fonte única não é apenas uma questão de conveniência; é uma mudança estratégica que proporciona uma poderosa vantagem competitiva. Uma solução integrada fabricante de maquinagem cnc que também trata de serviços como a moldagem por injeção actua como uma verdadeira extensão da sua equipa, alinhando os seus processos com os objectivos do seu projeto do início ao fim. Esta sinergia transforma o processo de aquisição de uma série de transacções numa parceria de colaboração.

Uma única fonte de verdade

A vantagem mais imediata é ter um único ponto de contacto. Na PTSMAKE, os nossos gestores de projeto supervisionam todas as fases da produção, desde a análise DFM inicial de um protótipo fresado em CNC até à verificação final da qualidade de um grande lote de peças moldadas. Quando tem uma pergunta ou precisa de fazer uma alteração, tem uma pessoa a quem ligar. Esta pessoa compreende todo o âmbito do seu projeto, assegurando que quaisquer ajustes são comunicados sem problemas a todos os departamentos internos. Isto elimina o risco de falhas de comunicação e garante que todos estão a trabalhar a partir do mesmo manual.

Qualidade unificada e sem compromissos

Quando um parceiro é responsável por todos os componentes, é totalmente responsável pelo ajuste e funcionamento finais. Não há que apontar o dedo. Um parceiro integrado garante que o acabamento da superfície de uma peça de alumínio maquinada é perfeito para o processo de sobremoldagem que também irá tratar. Garantem que um pino torneado em CNC encaixará com precisão numa engrenagem moldada por injeção, porque controlam as tolerâncias de ambas. O nosso sistema de qualidade no PTSMAKE foi concebido para gerir estas interdependências, efectuando testes de encaixe e verificações funcionais antes de qualquer coisa ser enviada. Este processo unificado de controlo de qualidade desarticula a sua linha de montagem e garante que o produto final cumpre as suas especificações exactas.

Prazos acelerados e logística simplificada

Um parceiro integrado pode otimizar todo o fluxo de trabalho de produção. Por exemplo, podemos começar a maquinação CNC de inserções metálicas críticas enquanto o molde de injeção ainda está a ser fabricado. Este processamento paralelo, gerido sob o mesmo teto, pode reduzir significativamente os prazos de entrega globais em comparação com a espera pela conclusão de um fornecedor antes de enviar as peças para o seguinte. Quando a produção está concluída, tudo é consolidado num único envio. Isto significa uma fatura, um conjunto de documentos aduaneiros e uma entrega para acompanhar. Esta simplificação não só reduz o volume de trabalho administrativo, como também diminui os custos de expedição e faz com que o seu produto chegue mais rapidamente ao mercado.

O malabarismo com vários fornecedores introduz custos ocultos devido a falhas de comunicação, inconsistências de qualidade e complexidade logística. A parceria com um fornecedor único e integrado fabricante de maquinagem cnc simplifica as operações ao proporcionar um ponto de contacto único, um controlo de qualidade unificado e uma logística simplificada, garantindo um processo de produção mais eficiente e fiável.

Criação de parcerias a longo prazo

Cansado do ciclo interminável de cotar e examinar novos fornecedores para cada projeto? Preocupado com o facto de o novo fornecedor seguinte poder não cumprir as suas normas de qualidade, levando a atrasos dispendiosos?

Uma parceria forte e de longo prazo com um fabricante de maquinagem CNC é um ativo estratégico. Constrói uma base de confiança, assegurando uma qualidade consistente, fiabilidade inabalável e inovação colaborativa que impulsiona o sucesso sustentável muito para além de uma única ordem de compra.

A Fundação: Passar da transação à confiança

Escolher um fabricante de maquinagem CNC não se trata apenas de encontrar o preço mais baixo; trata-se de encontrar um parceiro que possa cumprir consistentemente as suas especificações. No início, todas as relações são transaccionais. Você envia uma ordem de compra, eles entregam as peças. Mas uma verdadeira parceria começa a formar-se quando essa transação evolui para um entendimento mais profundo.

A consistência é rei

Com um novo fornecedor, tem de explicar novamente os seus padrões de qualidade, os seus requisitos de acabamento e as suas tolerâncias críticas de cada vez. Um parceiro a longo prazo, no entanto, aprende as suas preferências. Ele sabe quais as superfícies que são cosméticas, quais as dimensões que são críticas para a função e como devem ser os seus relatórios de inspeção. Este conhecimento partilhado elimina a fricção e reduz drasticamente a possibilidade de interpretações erradas. No nosso trabalho no PTSMAKE, verificámos que isto Alinhamento mútuo de processos8 é a chave para reduzir a não-conformidade e acelerar os prazos dos projectos. O fabricante torna-se uma extensão da sua própria equipa de qualidade, antecipando as suas necessidades em vez de apenas reagir aos seus desenhos.

O verdadeiro significado de fiabilidade

A fiabilidade é mais do que apenas a entrega atempada. Tem a ver com comunicação, transparência e resolução de problemas. Um parceiro fiável informa-o sobre um potencial problema de produção antes de o impacto no seu prazo, e não depois. Trabalham consigo para encontrar uma solução, quer se trate de ajustar uma tolerância ou de sugerir uma alternativa material. Esta comunicação proactiva cria um nível de confiança que uma relação transacional pontual nunca poderá alcançar. Com o tempo, deixa de se preocupar se as peças vão aparecer; sabe que vão aparecer e sabe que vão estar corretas.

Esta tabela ilustra a diferença de investimento de tempo quando se trabalha com um novo fornecedor versus um parceiro estabelecido num projeto típico:

| Tarefa | Tempo com o novo fornecedor | Tempo com o parceiro estabelecido |

|---|---|---|

| Integração e verificação | 8-16 horas | 0 horas |

| Esclarecimento técnico | 2-5 horas | <1 hora |

| Revisão da norma de qualidade | 3-6 horas | 0 horas |

| Gestão de projectos | Elevado | Baixa |

Como pode ver, os custos ocultos de mudar constantemente de fornecedor aumentam rapidamente, não só em dinheiro, mas também no seu valioso tempo de engenharia.

A recompensa: Colaboração e vantagem estratégica

Uma vez estabelecida uma base de confiança e fiabilidade, começam a surgir os verdadeiros benefícios de uma parceria a longo prazo. O seu fabricante de maquinagem CNC passa de um simples fornecedor a um colaborador estratégico que contribui ativamente para o seu sucesso.

Desbloquear a inovação colaborativa

Uma das vantagens mais poderosas é o acesso a feedback proactivo de Design for Manufacturability (DFM). Um parceiro que compreenda a utilização final do seu produto pode oferecer informações que vão muito para além da impressão. Num projeto anterior com um cliente do sector automóvel, a nossa contribuição inicial de DFM para uma caixa de alumínio complexa ajudou-os a consolidar dois componentes num só. Esta alteração, sugerida pelos nossos engenheiros que compreendiam os seus objectivos a longo prazo, não só reduziu o custo da peça em 30%, como também melhorou a integridade estrutural do componente. Um novo fornecedor, concentrado apenas na encomenda atual, teria simplesmente maquinado as duas peças separadas tal como foram concebidas. Esta inovação colaborativa só é possível quando ambas as partes investem no resultado a longo prazo.

Ganhar uma vantagem competitiva

Uma parceria estratégica proporciona uma vantagem competitiva significativa, especialmente num mercado volátil. Quando há escassez de material ou a capacidade das máquinas se torna limitada, a quem é que um fabricante dará prioridade? O cliente pontual que procura o preço mais barato ou o parceiro fiel com quem trabalha há anos? Este acesso prioritário garante que as suas linhas de produção continuam a funcionar quando os seus concorrentes podem estar parados. Proporciona um nível de resiliência da cadeia de fornecimento que é impossível de alcançar através de relações puramente transaccionais.

Eis uma comparação entre o que se pode esperar de um fornecedor transacional e de um parceiro estratégico:

| Atributo | Fornecedor transacional | Parceiro estratégico |

|---|---|---|

| Comunicação | Reativo | Proactivo e colaborativo |

| Entrada DFM | Nenhum, ou a pedido | Oferecido cedo e com frequência |

| Resolução de problemas | Comunicar problemas | Propõe soluções |

| Prioridade | Baixa | Elevado |

| Foco | Preço por peça | Custo total e valor a longo prazo |

Em última análise, investir numa parceria com um fabricante de maquinagem CNC significa que não está apenas a comprar peças; está a garantir capacidade, experiência e um aliado dedicado empenhado em ajudá-lo a inovar e a crescer.

A escolha de um fabricante de maquinagem CNC deve ser encarada como uma decisão estratégica a longo prazo. Uma parceria baseada na confiança proporciona qualidade consistente, fiabilidade e inovação colaborativa, transformando o seu fornecedor de um item de linha numa folha de cálculo numa verdadeira vantagem competitiva para a sua empresa.

Saiba como o domínio do GD&T pode melhorar drasticamente a comunicação com o seu fabricante e garantir que as suas peças são feitas corretamente à primeira. ↩

Saiba mais sobre a ciência da medição e por que razão é fundamental para obter resultados de fabrico de elevada precisão. ↩

Saiba como esta técnica de nivelamento da produção ajuda os fabricantes a garantir prazos de entrega estáveis e previsíveis para todos os clientes. ↩

Saiba como este princípio de semelhança estrutural garante que a sua intenção de conceção é perfeitamente reflectida na peça final. ↩

Descubra a ciência por detrás da forma como a espetrometria garante que a composição química do seu material corresponde às especificações de engenharia. ↩

Saiba como este princípio de fabrico simples ajuda a otimizar o fluxo de produção e a reduzir os custos na maquinagem CNC. ↩

Clique para saber como ultrapassar a fragmentação da cadeia de abastecimento pode aumentar diretamente a eficiência do seu projeto e reduzir os riscos dispendiosos. ↩

Saiba como o alinhamento dos processos de fabrico com o seu parceiro pode reduzir o desperdício e encurtar o ciclo de desenvolvimento do seu produto. ↩