Está cansado de lidar com fornecedores de tornos CNC que prometem precisão mas entregam peças que não cumprem as suas especificações? Não é o único - o fraco controlo de qualidade e a falta de comunicação afectam muitos processos de aquisição, levando a atrasos e retrabalho dispendiosos.

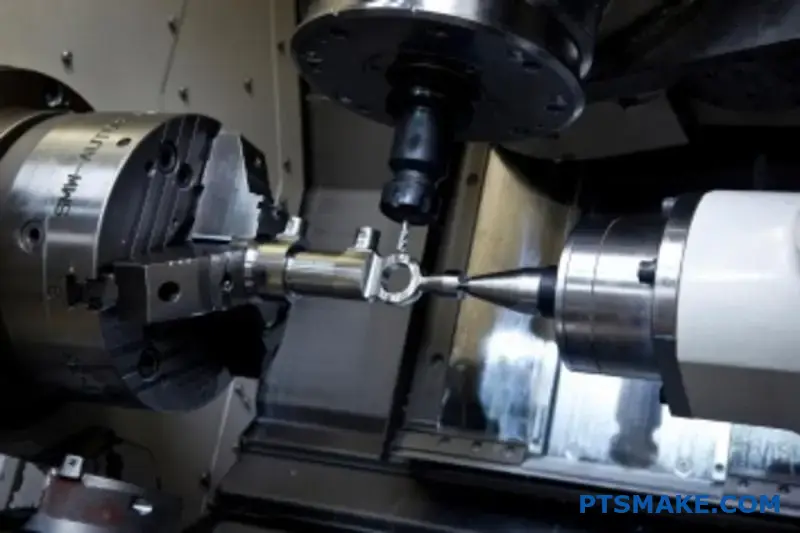

A maquinagem de tornos CNC é um processo de fabrico de precisão que utiliza tornos controlados por computador para criar peças cilíndricas e peças rotativas complexas com tolerâncias apertadas, oferecendo qualidade consistente e repetibilidade para aplicações industriais exigentes.

Como alguém que trabalhou com projectos de tornos CNC no PTSMAKE durante mais de 15 anos, vi como o conhecimento certo pode transformar a sua experiência de aquisição. Este guia explica tudo o que precisa de saber - desde a avaliação de fornecedores e gestão de factores de qualidade até à otimização de projectos para uma boa relação custo-eficácia. Descobrirá estratégias práticas para evitar armadilhas comuns, reduzir os prazos de entrega e criar parcerias fiáveis que produzam resultados de forma consistente. Quer se trate de fornecimento para aplicações aeroespaciais, automóveis ou médicas, estes conhecimentos ajudá-lo-ão a tomar decisões mais inteligentes e a obter melhores resultados.

Compreender as capacidades de maquinagem do torno CNC?

Está a ter dificuldades em obter peças cilíndricas que cumpram sempre as especificações exactas? As ligeiras inconsistências nos ciclos de produção estão a causar problemas de montagem a jusante e atrasos nos projectos?

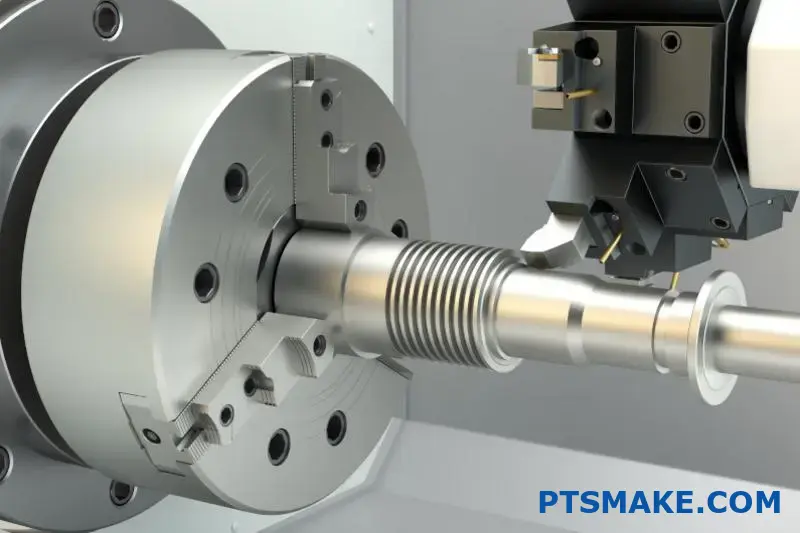

A maquinação em torno CNC é um processo subtrativo controlado por computador em que uma peça de trabalho roda contra uma ferramenta de corte. É excelente na produção de peças cilíndricas ou rotativas complexas com uma precisão e repetibilidade excecionalmente elevadas, tornando-o o método preferido para as indústrias que exigem uma qualidade consistente e tolerâncias apertadas.

As principais funções da maquinagem de torno CNC

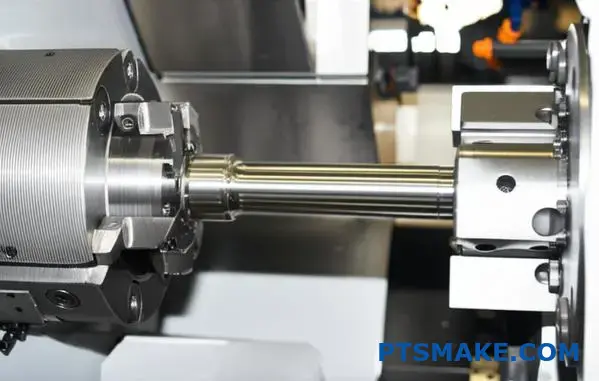

Na sua essência, a maquinação por torno CNC tem a ver com a precisão através da rotação. Ao contrário de uma fresadora, onde a ferramenta gira, um torno gira o próprio material. Um computador guia uma ferramenta de corte estacionária ao longo da peça de trabalho rotativa, removendo com precisão o material para criar a forma desejada. Esta diferença fundamental torna-o incrivelmente eficiente para criar qualquer peça com um eixo central de rotação. Em projectos anteriores na PTSMAKE, confiámos neste processo para tudo, desde simples veios e pinos a componentes complexos para dispositivos aeroespaciais e médicos. O que o distingue é o nível de controlo. As instruções do código G enviadas para a máquina ditam cada movimento, velocidade e taxa de avanço, eliminando a variabilidade que vem com a operação manual. Isto assegura que a primeira peça produzida é idêntica à milésima.

Operações fundamentais

Compreender as operações básicas é fundamental para compreender todas as capacidades do torneamento CNC. Cada uma delas tem um objetivo específico na modelação do componente final.

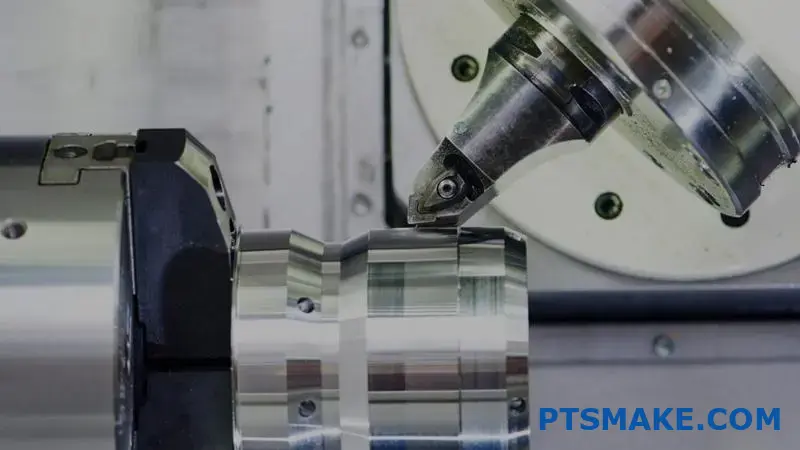

- Virar: Esta é a operação principal, em que uma ferramenta de ponta única se desloca paralelamente ao eixo de rotação, reduzindo o diâmetro da peça de trabalho. Esta operação pode ser utilizada para criar perfis rectos, cónicos ou com contornos.

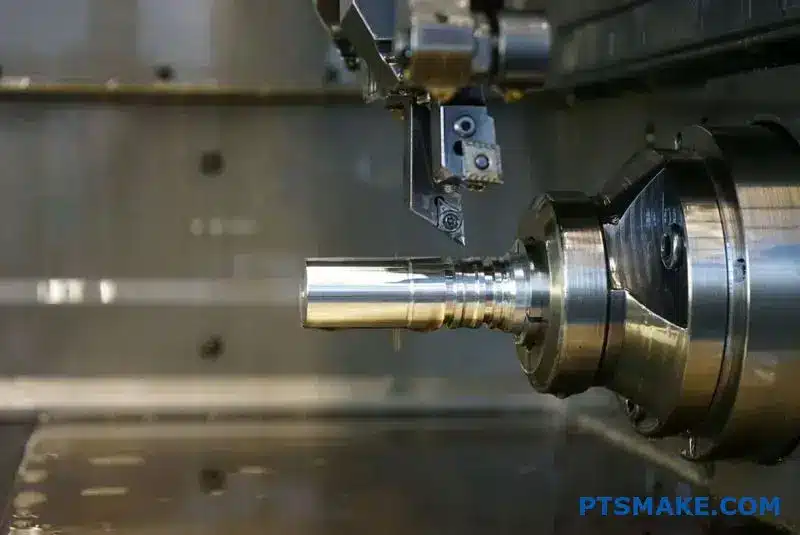

- De frente: A ferramenta move-se perpendicularmente através da extremidade da peça de trabalho para criar uma superfície plana e lisa. Este é frequentemente o primeiro passo para garantir que a peça tem o comprimento correto.

- Perfuração e sondagem: Uma broca pode ser utilizada para criar um furo ao longo do eixo central. O mandrilamento alarga e refina esse furo para um diâmetro interno preciso.

- Enfiamento: Esta operação corta roscas externas ou internas na peça, essenciais para criar parafusos, cavilhas e outros elementos de fixação.

A precisão destas operações é diretamente afetada por factores como a rigidez da máquina, a nitidez da ferramenta e o controlo da expansão térmica. Um fator crítico que monitorizamos sempre é fuga1pois um desvio excessivo pode levar a que as peças não passem no controlo de qualidade.

Porque é que os tornos CNC são essenciais para a qualidade

A principal razão pela qual os engenheiros e gestores de compras especificam a maquinação em torno CNC é a sua repetibilidade inigualável. Quando um programa é aperfeiçoado, a máquina pode executá-lo infinitamente com um desvio mínimo. Isto é crucial em indústrias onde a falha de peças não é uma opção.

| Funcionamento | Objetivo principal | Aplicação comum |

|---|---|---|

| Virar | Reduzir o diâmetro da peça de trabalho | Veios, pinos, superfícies de contorno |

| De frente para | Criar uma superfície de extremidade plana | Esquadrejar o material, ajustar o comprimento |

| Perfuração | Criar um orifício central | Furos-piloto, furos de folga |

| Enfiamento | Cortar ranhuras helicoidais | Parafusos, porcas, acessórios roscados |

Esta precisão automatizada não só garante a qualidade, como também optimiza o tempo de produção e reduz o desperdício, tornando-a uma solução rentável tanto para a criação de protótipos como para a produção em grande escala.

Alcançar a consistência e a precisão em sectores exigentes

O verdadeiro valor da maquinação em torno CNC torna-se claro quando se considera a sua aplicação em indústrias de alto risco. Para sectores como o aeroespacial, automóvel e médico, a consistência peça a peça não é apenas uma preferência; é um requisito não negociável para a segurança e o desempenho. Um pequeno desvio num único componente pode ter consequências significativas. O torneamento CNC responde diretamente a esta necessidade, eliminando o elemento de erro humano do processo de produção. A precisão digital do controlador assegura que todas as caraterísticas, desde o diâmetro e comprimento ao passo da rosca e acabamento da superfície, cumprem rigorosamente as especificações do projeto. Este nível de fiabilidade é simplesmente inatingível com o torneamento manual, especialmente em produções de grande volume.

Repetibilidade: A pedra angular do fabrico moderno

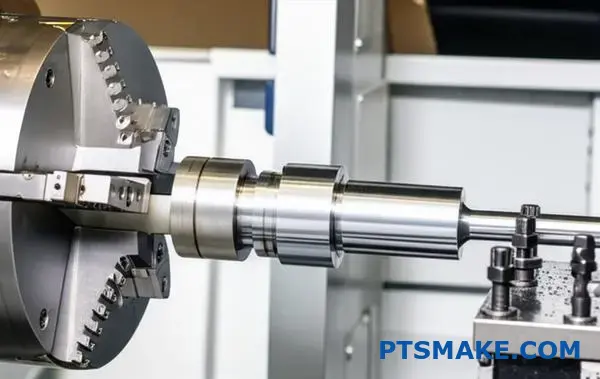

A repetibilidade significa que, quer estejamos a produzir um lote de 100 ou 10.000 peças, a última a sair da linha será funcionalmente idêntica à primeira. Isto é conseguido através de uma combinação de factores inerentes ao processo CNC.

- Controlo programado: O programa de código G é um conjunto fixo de instruções. Não se cansa nem se distrai.

- Construção de máquina rígida: Os tornos CNC são construídos para serem incrivelmente rígidos para absorver as forças de corte e minimizar a vibração, que é a principal causa de imprecisão.

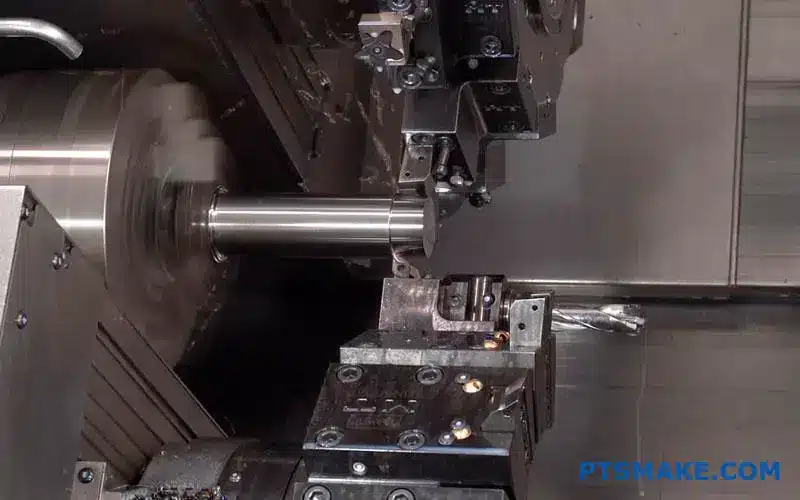

- Troca de ferramentas automatizada: Em tornos mais avançados, uma torre de ferramentas automática pode alternar entre ferramentas de torneamento, perfuração e roscagem em segundos, mantendo a continuidade e a precisão do processo sem intervenção manual.

No nosso trabalho com clientes da indústria robótica, por exemplo, o ajuste exato de veios e rolamentos é fundamental para o bom funcionamento. Com base nos nossos testes, as tolerâncias apertadas obtidas com o torneamento CNC são essenciais para garantir a longevidade e a fiabilidade dos seus conjuntos complexos.

O impacto na qualidade e no custo

A consistência tem um impacto direto na qualidade e no custo global do projeto. Quando as peças estão consistentemente dentro das especificações, reduz-se significativamente a taxa de rejeição e de retrabalho. Isto não só poupa material e tempo de máquina, como também evita atrasos dispendiosos na montagem final e nas fases de teste.

| Indústria | Requisito crítico | Exemplo de peça torneada por CNC |

|---|---|---|

| Aeroespacial | Elevada relação resistência/peso, tolerâncias extremas | Eixos de motores de turbina, acessórios hidráulicos |

| Médico | Biocompatibilidade, acabamento superficial impecável | Instrumentos cirúrgicos, parafusos para ossos, implantes dentários |

| Automóvel | Durabilidade, consistência de grande volume | Veios de transmissão, componentes de válvulas, hastes de pistão |

| Eletrónica | Miniaturização, condutividade eléctrica | Pinos de ligação, fixadores personalizados, componentes da caixa |

Em última análise, investir num processo de fabrico que garanta a repetibilidade é uma decisão estratégica. Proporciona paz de espírito, simplifica a cadeia de fornecimento e assegura que o produto final funciona exatamente como foi concebido. É por isso que, na PTSMAKE, a maquinação em torno CNC é um pilar fundamental dos nossos serviços de fabrico de precisão.

A maquinação em torno CNC proporciona uma precisão sem paralelo através da rotação de uma peça de trabalho contra uma ferramenta de corte. As suas operações principais - torneamento, faceamento e roscagem - são automatizadas para proporcionar uma consistência e repetibilidade excepcionais, tornando-as essenciais para as indústrias em que a qualidade e a fiabilidade das peças são fundamentais para o desempenho e a segurança.

Factores críticos de qualidade em peças de torno CNC?

Já alguma vez recebeu um lote de peças torneadas que cumprem as especificações do desenho, mas que ainda assim falham na aplicação? É uma experiência frustrante que pode fazer descarrilar todo um projeto.

Os factores de qualidade mais críticos para as peças de torno CNC são a precisão dimensional, o acabamento da superfície e a integridade do material. Estes três pilares determinam diretamente o desempenho, a longevidade e a fiabilidade de uma peça na sua montagem final. Obtê-los corretamente é essencial para qualquer projeto bem sucedido.

Quando falamos de qualidade na maquinagem de tornos CNC, vamos muito além de olhar para uma peça acabada e dizer "tem bom aspeto". A verdadeira qualidade é mensurável e começa com a precisão dimensional. Não se trata apenas do comprimento ou do diâmetro; trata-se de garantir que cada caraterística está dentro do intervalo de tolerância especificado, sempre.

A Fundação: Tolerância dimensional

A tolerância é o intervalo de variação aceitável para uma determinada dimensão. Uma peça que esteja fora da tolerância, mesmo que seja por uma fração de milímetro, pode causar falhas de montagem, desgaste prematuro ou uma avaria completa do produto final. Nos nossos projectos no PTSMAKE, vimos como um ajuste com tolerância incorrecta pode ser a diferença entre um rolamento que funciona bem e um que está preso.

Para além das dimensões básicas

É crucial olhar para além das simples tolerâncias de mais/menos. Também nos concentramos no dimensionamento e tolerância geométricos (GD&T), que controla a forma, a orientação e a localização das caraterísticas. Isto garante que não só o tamanho, mas também as relações entre as caraterísticas estão corretas. Por exemplo, a concentricidade é vital para os veios rotativos para evitar a vibração e o desgaste, enquanto a perpendicularidade é fundamental para as superfícies de montagem para garantir o alinhamento correto. Uma falha nestes controlos geométricos pode levar a problemas subtis de desempenho que são difíceis de diagnosticar mais tarde.

A sensação de qualidade: Acabamento da superfície

Uma peça pode ser dimensionalmente perfeita, mas ainda assim falhar se o acabamento da superfície estiver incorreto. O acabamento da superfície, ou rugosidade da superfície, refere-se à textura em escala fina de uma superfície. É composta por pequenos picos e vales, frequentemente designados por microempresas2A textura é medida em micrómetros (µm) ou micropolegadas (µin) como uma média de rugosidade (Ra). Esta textura é tipicamente medida em micrómetros (µm) ou micropolegadas (µin) como uma média de rugosidade (Ra). Um valor Ra mais baixo indica uma superfície mais lisa. Porque é que isto é importante?

- Atrito e desgaste: As superfícies mais lisas têm menos fricção e são mais resistentes ao desgaste, o que é fundamental para as peças móveis.

- Vedação: Para as peças que requerem vedações, como os O-rings, é necessário um acabamento de superfície específico para permitir que a vedação funcione corretamente sem fugas ou danos.

- Resistência à corrosão: As superfícies mais rugosas têm mais área de superfície e podem reter contaminantes, tornando-as mais susceptíveis à corrosão.

Eis um guia rápido que partilhamos frequentemente com os clientes para os ajudar a especificar o acabamento certo para a sua aplicação.

| Valor Ra (µm) | Valor Ra (µin) | Textura | Aplicação típica de maquinagem de torno CNC |

|---|---|---|---|

| >6.3 | >250 | Maquinação em bruto | Superfícies livres, zonas não funcionais |

| 3.2 | 125 | Usinado padrão | Peças de uso geral, superfícies não acopladas |

| 1.6 | 63 | Maquinado liso | Superfícies de contacto, peças com cargas moderadas |

| 0.8 | 32 | Maquinado fino/moído | Rolamentos de baixa fricção, ajustes precisos |

| 0.4 | 16 | Chão/Lapidado | Rolamentos de alta tensão, superfícies de vedação críticas |

Embora as dimensões e o acabamento sejam especificados no desenho, não podem ser alcançados sem o material correto. A seleção do material é o terceiro fator crítico, influenciando diretamente tanto o processo de maquinação como o desempenho da peça final. As propriedades da matéria-prima determinam tudo, desde as velocidades de corte e a vida útil da ferramenta até à resistência e estabilidade finais do componente.

O núcleo: Seleção e integridade dos materiais

A escolha do material correto é um ato de equilíbrio entre os requisitos de desempenho, o custo e a maquinabilidade. Um material que é perfeito para a aplicação final pode ser incrivelmente difícil e, por conseguinte, dispendioso de maquinar.

Propriedades chave do material para maquinagem

Ao planear um maquinagem de torno cnc analisamos várias caraterísticas do material:

- Maquinabilidade: Esta é uma classificação da facilidade com que um material pode ser cortado. Materiais como o latão C360 são considerados de "maquinagem livre" e podem ser torneados muito rapidamente, reduzindo os tempos de ciclo e os custos. Em contrapartida, materiais como o Inconel ou o Titânio são resistentes e requerem velocidades mais lentas, ferramentas especializadas e processos mais robustos.

- Dureza: Os materiais mais duros são mais resistentes ao desgaste, mas também são mais difíceis de maquinar. Fazem com que as ferramentas de corte se desgastem mais rapidamente, o que pode afetar tanto o custo como a capacidade de manter um acabamento de superfície consistente ao longo de uma produção.

- Estabilidade térmica: Durante a maquinagem, tanto a peça como a ferramenta geram calor. Os materiais que se expandem significativamente com o calor podem ser difíceis de manter com tolerâncias apertadas, uma vez que terão medidas diferentes quando estão quentes e quando arrefecem à temperatura ambiente. Isto requer uma gestão cuidadosa dos fluidos de refrigeração e dos parâmetros de corte.

Comunicar as suas necessidades de material

Para garantir que obtém o desempenho que espera, não basta especificar "alumínio" ou "aço". É preciso ser específico. No passado, tivemos projectos atrasados porque uma indicação genérica de material levou à utilização de um tipo que não podia cumprir os requisitos de desempenho. Especifique sempre o tipo e a têmpera exactos. Por exemplo:

| Material especificado | Principais caraterísticas e utilização comum |

|---|---|

| Alumínio 6061-T6 | Excelente maquinabilidade, boa resistência. Utilizado para peças estruturais, protótipos. |

| Aço inoxidável 304 | Grande resistência à corrosão, boa para aplicações alimentares e médicas. Mais difícil de maquinar. |

| PEEK | Alta temperatura e resistência química. Utilizado na indústria aeroespacial e em implantes médicos. Caro. |

| Latão C360 | O padrão para maquinabilidade. Ideal para acessórios, válvulas e componentes eléctricos. |

Ao definir claramente o material, as tolerâncias e o acabamento da superfície nos seus desenhos e pedidos de cotação, está a capacitar o seu parceiro de fabrico para fornecer peças que funcionam não só no papel, mas no mundo real.

A obtenção de peças de torno CNC de alto nível depende do domínio da interação entre as tolerâncias dimensionais, o acabamento da superfície e a seleção de materiais. Estes factores não são independentes; estão profundamente ligados, e uma especificação clara dos três é essencial para garantir um desempenho fiável do componente na sua aplicação final.

Quais são os principais critérios para selecionar um parceiro fiável de maquinagem CNC?

Alguma vez se deparou com atrasos na produção porque um fornecedor não conseguia lidar com o seu volume ou recebeu peças que não passaram na inspeção? Estes problemas resultam frequentemente de um processo de avaliação incompleto antes de ser efectuada a primeira encomenda.

Para avaliar corretamente um fornecedor de maquinagem de torno CNC, é necessário avaliar quatro áreas principais: as suas certificações de qualidade, processos de inspeção aprofundados, capacidade de produção real e os seus padrões de comunicação. Estes pilares determinam a fiabilidade, a consistência da qualidade e a entrega atempada.

Para evitar parcerias que conduzam a erros e atrasos dispendiosos, é necessário adotar uma abordagem sistemática para examinar os potenciais fornecedores. Não se trata apenas do que prometem no seu sítio Web; trata-se de verificar as suas capacidades através de provas tangíveis. O parceiro certo torna-se uma extensão da sua equipa, enquanto o errado se torna uma fonte constante de problemas.

Verificar as certificações do sistema de qualidade

As certificações são mais do que simples emblemas num website; são a prova de um compromisso com processos padronizados e repetíveis. Um fornecedor sem certificações pode ainda produzir uma boa peça, mas não há garantia de consistência.

- ISO 9001: Esta é a certificação fundamental para a gestão da qualidade. Garante que o fornecedor tem processos documentados para tudo, desde a cotação até ao envio. É o requisito mínimo para qualquer parceiro de fabrico sério. Na PTSMAKE, o nosso sistema ISO 9001 é a espinha dorsal de cada projeto, assegurando que cada passo é rastreável e controlado.

- Certificações específicas do sector: Se estiver numa indústria altamente regulamentada, procure certificações especializadas. Por exemplo, a AS9100 é fundamental para o sector aeroespacial, enquanto a IATF 16949 é a norma para o sector automóvel. Estas certificações indicam que o fornecedor compreende os requisitos rigorosos e as exigências de rastreabilidade do seu sector.

Examinar o processo de inspeção da qualidade

As capacidades de inspeção de um fornecedor são um indicador direto da qualidade que irá receber. É necessário compreender não só se inspeccionam as peças, mas como e quando. Peça aos potenciais fornecedores uma cópia do seu manual de qualidade.

Inspeção em processo vs. inspeção final

Um fornecedor fiável realiza ambos. O controlo de qualidade durante o processo (IPQC) detecta os desvios durante o processo de maquinação do torno cnc, evitando que um lote inteiro seja rejeitado. A inspeção final é o último portão, mas não deve ser o único. Confiar apenas na inspeção final é arriscado e ineficaz. Também realizamos uma Inspeção do primeiro artigo (FAI)3 para confirmar que a nossa configuração de produção cumpre todas as especificações antes do início da produção em massa.

Equipamento de inspeção e relatórios

As ferramentas corretas são essenciais para verificar tolerâncias apertadas. A lista de equipamentos de um fornecedor deve estar de acordo com a complexidade da sua peça.

| Ferramenta de inspeção | Melhor para | O que lhe diz |

|---|---|---|

| Calibradores/Micrómetros | Dimensões básicas | Mede o comprimento, a largura e o diâmetro. Bom para tolerâncias gerais. |

| CMM | Geometrias complexas | Fornece medições 3D altamente precisas para superfícies e caraterísticas complexas. |

| Comparador ótico | Perfis 2D | Projecta uma silhueta ampliada de uma peça para verificar perfis e contornos. |

| Manómetros (Go/No-Go) | Caraterísticas repetitivas | Verifica rapidamente se uma caraterística como um furo ou uma rosca está dentro da tolerância. |

Peça sempre amostras de relatórios de inspeção. Um relatório pormenorizado demonstra a sua abordagem meticulosa à qualidade.

Para além da papelada e da maquinaria, o elemento humano é crucial. A forma como um fornecedor gere os seus recursos, comunica com os clientes e planeia as contingências revela a sua verdadeira força como parceiro. Estes factores são frequentemente ignorados durante as avaliações iniciais, mas são vitais para uma relação de sucesso a longo prazo.

Avaliar a capacidade de produção realista

A capacidade de um fornecedor não é apenas o número de tornos CNC que possui. A verdadeira capacidade é uma combinação de maquinaria, mão de obra especializada e gestão eficiente do fluxo de trabalho.

Maquinaria e tecnologia

Peça uma lista detalhada do equipamento. As suas máquinas são novas ou antigas? Têm tornos de múltiplos eixos que podem completar peças complexas numa única configuração? O equipamento moderno, como as máquinas CNC de múltiplos eixos que utilizamos no PTSMAKE, reduz os tempos de ciclo e melhora a precisão. Informe-se também sobre o programa de manutenção. Uma máquina com boa manutenção é uma máquina fiável.

Mão de obra e programação

Uma oficina cheia de máquinas avançadas é inútil sem operadores e programadores qualificados para as operar. Pergunte sobre o nível de experiência da sua equipa e se trabalham em vários turnos. Um fornecedor que trabalhe em dois ou três turnos tem uma capacidade efectiva e uma flexibilidade significativamente maiores do que um que trabalhe num único turno. Nos nossos projectos anteriores, descobrimos que um sistema robusto de programação da produção é fundamental para fornecer aos clientes prazos de entrega precisos e satisfazer pedidos urgentes sem perturbar as encomendas existentes.

Avaliar os padrões de comunicação e a capacidade de resposta

Uma comunicação deficiente pode fazer descarrilar um projeto mais rapidamente do que uma avaria numa máquina. O seu fornecedor deve ser proactivo, transparente e de fácil acesso.

| Aspeto da comunicação | Bandeira Verde (Bom Fornecedor) | Bandeira vermelha (mau fornecedor) |

|---|---|---|

| Tempo de resposta | Responde a mensagens de correio eletrónico/chamadas no prazo de 24 horas. | Demora dias a responder; as respostas são vagas. |

| Feedback técnico | Sugere proactivamente melhorias na conceção para a capacidade de fabrico (DFM). | Aceita qualquer projeto sem dar feedback, o que pode levar a problemas de produção mais tarde. |

| Resolução de problemas | Informa-o imediatamente de quaisquer problemas e apresenta soluções. | Esconde os problemas até o prazo ser ultrapassado. |

| Actualizações de projectos | Fornece actualizações regulares e não solicitadas sobre o estado do projeto. | É preciso andar constantemente atrás deles para obter informações. |

Estabelecer um único ponto de contacto. Ter um gestor de projeto dedicado que compreenda os seus requisitos garante que nada se perde na tradução. Esta é uma prática padrão na PTSMAKE para garantir clareza e responsabilidade para todos os nossos clientes.

A avaliação de um fornecedor de maquinagem de torno CNC requer uma análise metódica das suas certificações, processos de inspeção, capacidade de produção real e protocolos de comunicação. Estes quatro pilares são essenciais para garantir uma parceria com um fabricante fiável que possa fornecer peças de alta qualidade a tempo e horas.

Conselhos de conceção para um fabrico rentável de tornos CNC.

Já alguma vez apresentou uma peça para orçamento e ficou chocado com o custo, apesar de o desenho parecer simples? A geometria e as caraterísticas que define são muitas vezes os factores ocultos por detrás das elevadas despesas de fabrico.

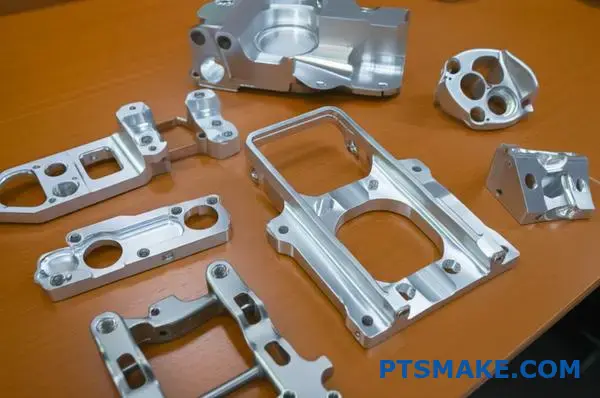

Para conseguir um fabrico rentável de tornos CNC, os projectistas devem otimizar a geometria da peça com base nos princípios do Design for Manufacturability (DFM). Isto envolve a simplificação de caraterísticas, evitando paredes finas, padronizando elementos como raios e especificando tolerâncias apenas tão apertadas quanto funcionalmente necessário para reduzir o tempo de máquina e os custos de ferramentas.

Aplicação de DFM a peças de torno

Design for Manufacturability (DFM) não é apenas uma palavra da moda; é uma abordagem prática para projetar peças que são mais fáceis e, portanto, mais baratas de produzir. Na maquinagem de tornos CNC, em que a peça roda contra uma ferramenta de corte, cada escolha de design tem impacto no tempo de ciclo e nos requisitos de ferramentas. O objetivo é remover material de forma eficiente. Os projectos demasiado complexos vão contra este princípio fundamental. Da minha experiência de colaboração com clientes na PTSMAKE, os projectos mais simples são frequentemente as soluções mais elegantes e económicas.

Simplificar a geometria da peça

Quanto mais complexo for o perfil de uma peça, mais tempo de máquina é necessário. Múltiplos diâmetros, cones e contornos requerem mais movimentos da ferramenta e, potencialmente, mais mudanças de ferramenta. Cada mudança de ferramenta acrescenta tempo de não-corte ao processo, aumentando o custo global. Antes de finalizar um projeto, pergunte a si próprio se todas as caraterísticas são essenciais para a função da peça. Podem dois diâmetros diferentes ser consolidados num só? Será que aquela curva complexa é realmente necessária, ou bastaria um simples chanfro ou raio? Simplificar o perfil geral é a forma mais direta de reduzir o tempo que a peça passa na máquina.

Conceção para ferramentas standard

Os tornos CNC utilizam uma variedade de ferramentas de corte standard. A conceção de caraterísticas que podem ser criadas com estas ferramentas prontas a utilizar é uma grande poupança de custos. Um problema comum que vemos são os raios de canto internos não padronizados. Se especificar um raio interno de 0,2 mm, mas a ferramenta padrão produzir um raio de 0,5 mm, será necessária uma ferramenta especial mais pequena. Isto não só aumenta o custo da própria ferramenta, como também aumenta o risco de quebra da ferramenta e requer velocidades de corte mais lentas.

| Tipo de caraterística | Abordagem rentável | Abordagem de alto custo |

|---|---|---|

| Raios de canto internos | Utilizar raios de ponta de ferramenta padrão (por exemplo, 0,4 mm, 0,8 mm). | Especificar um canto interior não normalizado ou agudo. |

| Ranhuras | Conceber ranhuras para corresponder às larguras padrão das ferramentas de ranhurar. | Requerem ranhuras de largura personalizada ou perfis complexos. |

| Fios | Especificar as roscas padrão (por exemplo, UNC, UNF, Métrico). | Conceber perfis de rosca personalizados ou não normalizados. |

Otimizar para o suporte de trabalho

A forma como uma peça é mantida no mandril ou pinça do torno é uma consideração crítica. O design deve fornecer uma superfície estável e segura para fixação que não deforme a peça. Se as únicas superfícies de fixação disponíveis forem de paredes finas ou num diâmetro crítico acabado, o processo complica-se imenso. Isto pode levar à necessidade de acessórios personalizados ou de uma segunda operação, o que acarreta custos significativos. Uma má fixação pode também introduzir problemas de vibração e de concentricidade, levando a problemas com factores como fuga4 que pode fazer com que um lote inteiro de peças seja descartado.

O papel crítico das tolerâncias e caraterísticas

Embora a geometria estabeleça as bases, é nas especificidades das suas tolerâncias e caraterísticas que os custos podem aumentar rapidamente. Muitos engenheiros, especialmente os que são novos no sector da produção, tendem a tolerar excessivamente as peças por precaução. No entanto, cada tolerância apertada acrescenta uma camada de complexidade e custo ao processo de maquinagem do torno cnc, muitas vezes sem proporcionar qualquer benefício funcional real. Trata-se de um equilíbrio entre assegurar o desempenho e manter um orçamento razoável.

Especificar as tolerâncias de forma estratégica

Um bloco de tolerância geral num desenho é um dos erros mais comuns que inflaciona os custos de fabrico. Nem todas as caraterísticas de uma peça requerem o mesmo nível de precisão. Superfícies de contacto, furos de rolamentos e pinos de alinhamento necessitam de tolerâncias apertadas, mas as superfícies não críticas não. A aplicação de uma tolerância apertada de ±0,01 mm a uma superfície que não tem interface funcional pode duplicar ou triplicar o custo dessa caraterística. Obriga o maquinista a utilizar velocidades de corte mais lentas, a fazer mais passagens de acabamento e a realizar inspecções mais frequentes durante o processo.

| Nível de tolerância | Impacto relativo nos custos | Aplicação típica |

|---|---|---|

| Padrão (por exemplo, ±0,1mm) | 1x (linha de base) | Superfícies não críticas, dimensões gerais. |

| Apertado (por exemplo, ±0,025mm) | 2x - 4x | Peças de ligação, interfaces de encaixe por pressão. |

| Muito apertado (por exemplo, <±0,01 mm) | 5x - 10x+ | Rolamentos de alta precisão, alinhamentos críticos. |

Evitar furos desnecessariamente profundos e pequenos

Os furos profundos, especialmente os que têm um diâmetro pequeno (uma elevada relação profundidade/diâmetro), são um desafio para qualquer processo de maquinagem. Num torno, isto requer ciclos especiais de perfuração para limpar as aparas e evitar a quebra da ferramenta. Quanto mais profundo for o furo, mais lento é o processo e maior é o risco. Antes de especificar um furo profundo e de pequeno diâmetro, considere se a profundidade é realmente necessária ou se o diâmetro do furo pode ser aumentado.

Reavaliar caraterísticas complexas como cortes inferiores

Os cortes inferiores e as ranhuras de relevo internas requerem ferramentas especiais, tais como barras de ranhurar ou de furar com geometrias específicas. Estas ferramentas são frequentemente mais frágeis e requerem uma operação mais lenta e cuidadosa do que as ferramentas de torneamento normais. Embora por vezes seja inevitável, vale sempre a pena perguntar se o corte inferior é essencial. Será que a peça correspondente pode ser modificada com um chanfro para proporcionar a folga necessária? Em projectos anteriores da PTSMAKE, ajudámos clientes a redesenhar componentes de acoplamento para eliminar a necessidade de cortes inferiores dispendiosos, poupando-lhes uma percentagem significativa nos custos de produção. Esta abordagem colaborativa no início da fase de projeto é a chave para conseguir poupanças.

Para uma maquinação de torno cnc rentável, concentre-se nos princípios DFM. Simplifique a geometria da peça, utilize ferramentas padrão e projecte para uma fixação segura. Seja estratégico com as tolerâncias, aplicando-as apenas onde for funcionalmente necessário, e avalie criticamente caraterísticas complexas como furos profundos e rebaixos para minimizar o tempo e o custo da máquina.

Gerir os prazos de entrega e os riscos de entrega?

Já alguma vez um projeto crítico descarrilou devido a um atraso inesperado? Uma simples falta de material ou uma falha de comunicação pode lançar todo o seu calendário de produção no caos, custando-lhe tempo e dinheiro.

Para gerir eficazmente os prazos de entrega na maquinagem de tornos CNC, é necessário adotar uma estratégia proactiva. Isto implica o estabelecimento de calendários de projeto muito claros, a manutenção de uma comunicação constante com o seu fornecedor e o desenvolvimento de planos de contingência robustos para potenciais interrupções. Esta abordagem é a sua melhor defesa contra atrasos dispendiosos.

Desconstrução de atrasos de produção comuns

Compreensão porquê O primeiro passo para evitar atrasos é saber se eles acontecem. Na maquinagem de tornos CNC, as interrupções raramente surgem do nada. São frequentemente o resultado de problemas subjacentes que podem ser antecipados e geridos. Ignorar estes factores pode transformar um projeto simples num pesadelo logístico. Trata-se de olhar para além da data de entrega final e examinar toda a cadeia de produção para detetar potenciais pontos fracos.

O puzzle da aquisição de materiais

Uma das causas mais frequentes de atraso é a disponibilidade de material. Não se trata apenas de saber se um material está em stock; trata-se da sua qualidade, certificação

Assegurar uma comunicação coerente e a transparência do projeto.

Já alguma vez viu um projeto descarrilar devido a um simples erro de comunicação? Uma especificação pouco clara ou uma mensagem de correio eletrónico não recebida podem rapidamente transformar-se em atrasos dispendiosos e retrabalho frustrante, pondo em risco todo o seu calendário.

A comunicação consistente é conseguida através do estabelecimento de protocolos claros, da utilização de plataformas centralizadas para actualizações, da realização de check-ins regulares e do fornecimento de acesso ao projeto em tempo real. Esta abordagem proactiva minimiza os mal-entendidos e mantém todas as partes interessadas alinhadas desde o aprovisionamento até à produção, especialmente no caso de projectos complexos de maquinagem de tornos CNC.

Uma comunicação eficaz é mais do que apenas enviar e-mails; trata-se de criar um sistema que previne os problemas antes de estes começarem. Na minha experiência, os projectos mais bem sucedidos são construídos sobre uma base de diálogo claro, documentado e consistente. Sem isso, está a navegar no processo de fabrico com uma venda nos olhos.

Estratégias proactivas para evitar falhas de comunicação

A melhor forma de resolver um problema é evitar que ele aconteça. Em vez de esperar que um mal-entendido cause um atraso, implementamos sistemas concebidos para garantir a clareza desde o primeiro dia. Isto é especialmente crucial quando se lida com os requisitos precisos da maquinagem de tornos CNC. Uma abordagem proactiva transforma potenciais crises em simples esclarecimentos.

Estabelecimento de uma matriz de escalonamento da comunicação

Uma das ferramentas mais eficazes que usamos no PTSMAKE é uma matriz de escalonamento de comunicação. Trata-se de um documento simples, mas poderoso, acordado no início do projeto. Define claramente quem deve ser contactado para questões específicas e qual o tempo de resposta esperado. Elimina a ambiguidade e evita que as mensagens se percam. Por exemplo, uma pequena questão sobre o acabamento do material pode ir para o gestor de projeto, enquanto um alerta de falha de conceção crítica é imediatamente encaminhado para o engenheiro principal. Esta estrutura evita que os pequenos problemas se proliferem.

O papel do ponto de contacto único (SPOC)

Para simplificar ainda mais a comunicação, é essencial designar um Ponto de Contacto Único (SPOC), tanto do lado do cliente como do lado do fornecedor. Esta pessoa actua como o ponto central para todas as informações relacionadas com o projeto. Para os nossos clientes, ter um gestor de projeto dedicado na PTSMAKE com quem falar significa que sabem sempre a quem ligar. Não têm de andar à procura de diferentes pessoas na engenharia, na qualidade ou na logística. Este modelo reduz drasticamente o risco de Assimetria de informação5A Comissão Europeia e os Estados-Membros devem assegurar que ambas as partes estão a trabalhar com os mesmos dados e expectativas.

Um plano de comunicação bem definido deve ser mais ou menos assim:

| Gravidade do problema | Primeiro ponto de contacto | Prazo de resposta | Contacto de escalonamento |

|---|---|---|---|

| Baixa | Gestor de projeto (SPOC) | Dentro de 24 horas | N/A |

| Médio | Gestor de projeto (SPOC) | Dentro de 8 horas | Chefe de engenharia |

| Elevado | Gestor de projeto (SPOC) | Dentro de 1 hora | Chefe de departamento |

| Crítico | Chamada direta para o SPOC | Imediato | Vice-Presidente de Operações |

Esta abordagem estruturada garante que nada passa despercebido, desde uma simples consulta até uma emergência que interrompe a produção.

Para além dos planos proactivos, as ferramentas que utiliza para a comunicação e acompanhamento diários desempenham um papel fundamental na manutenção da transparência do projeto. Confiar em métodos desactualizados num ambiente de fabrico de ritmo acelerado é uma receita para o fracasso. Os projectos modernos exigem soluções modernas que proporcionem clareza instantânea e uma única fonte de verdade.

Tirar partido da tecnologia para a transparência dos projectos em tempo real

A tecnologia transformou a forma como gerimos os projectos. Longe vão os dias das intermináveis cadeias de correio eletrónico e da incerteza quanto ao estado do projeto. Hoje, podemos fornecer aos clientes uma janela clara e em tempo real para o ciclo de vida do seu projeto, desde a aquisição de matérias-primas até à inspeção final das suas peças maquinadas por CNC.

Das cadeias de correio eletrónico aos painéis de controlo centralizados de projectos

O correio eletrónico é uma ferramenta terrível para a gestão de projectos. Ficam enterrados ficheiros importantes, o feedback torna-se fragmentado e é quase impossível seguir a última versão de um documento. Nos nossos projectos anteriores com clientes, descobrimos que a transferência de toda a comunicação e documentação para um painel de controlo centralizado do projeto é um fator de mudança. Estas plataformas permitem que todos vejam os ficheiros CAD mais recentes, vejam o calendário de produção, verifiquem os relatórios de qualidade e façam perguntas num local organizado. Esta transparência gera uma enorme confiança.

Controlo de documentos e gestão de revisões

Para qualquer maquinagem de torno cnc Num projeto, as especificações precisas são tudo. Um projeto pode descarrilar completamente se o chão de fábrica trabalhar a partir de um desenho desatualizado. O controlo adequado dos documentos não é negociável. Um bom fornecedor terá um sistema robusto de gestão de revisões. Na PTSMAKE, o nosso sistema garante que apenas a versão mais recente e aprovada de qualquer documento esteja acessível para produção. Quando um cliente submete uma revisão, a versão antiga é automaticamente arquivada e a nova é assinalada para revisão, assegurando que os nossos maquinistas trabalham sempre com as especificações corretas. Este simples controlo evita erros dispendiosos e desperdício de material.

Eis uma comparação rápida entre os métodos antigos e os novos:

| Caraterística | Método tradicional (e-mail/telefone) | Método Moderno (Painel de Controlo do Projeto) |

|---|---|---|

| Actualizações de estado | Reativo; requer um telefonema/email | Proactivo; acesso em tempo real, 24 horas por dia, 7 dias por semana |

| Partilha de documentos | Confusão na versão do anexo | Centralizado; fonte única de verdade |

| Acompanhamento de problemas | Perdido em tópicos de correio eletrónico | Bilhetes organizados com propriedade clara |

| Processo de aprovação | Lento, difícil de seguir | Simplificado com assinaturas digitais |

A adoção de ferramentas modernas não significa acrescentar complexidade, mas sim criar simplicidade e clareza para todos os envolvidos.

Os projectos de maquinagem de tornos CNC bem sucedidos dependem de uma comunicação clara e consistente. Ao utilizar estratégias pró-activas como matrizes de escalonamento e ao tirar partido de painéis de projeto modernos para transparência em tempo real, pode eliminar mal-entendidos, garantir precisão técnica e construir uma parceria forte e de confiança com o seu fabricante.

Integrar a maquinagem de torno CNC nas cadeias de fornecimento globais?

Sente-se sobrecarregado com os desafios logísticos, aduaneiros e de controlo de qualidade do fornecimento de peças CNC a nível global? Preocupado com a forma como estas complexidades afectarão o seu calendário e orçamento de produção?

A integração bem sucedida da maquinação de tornos CNC nas cadeias de fornecimento globais requer uma parceria estratégica. Isto implica a seleção de um fornecedor com experiência comprovada em logística, procedimentos aduaneiros transparentes e um sistema rigoroso de garantia de qualidade para assegurar uma entrega sem falhas e a consistência das peças.

Integrar um fornecedor estrangeiro na sua cadeia de fornecimento existente pode parecer assustador, mas não tem de ser uma fonte de stress constante. A chave é dividir o processo em componentes gerenciáveis: logística, alfândega e qualidade. Quando se faz parceria com um fabricante que tem um profundo conhecimento destas áreas, a integração torna-se uma vantagem estratégica em vez de um pesadelo logístico.

Navegar no labirinto logístico

A deslocação física das peças do chão de fábrica para a linha de montagem é o primeiro grande obstáculo. A escolha entre frete aéreo ou marítimo é uma decisão fundamental que tem impacto tanto no custo quanto na velocidade. Na nossa experiência na PTSMAKE, orientamos os clientes nesta escolha com base nas necessidades específicas do seu projeto - urgência versus orçamento.

| Método de envio | Tempo de trânsito típico | Fator de custo | Melhor para |

|---|---|---|---|

| Transporte aéreo de mercadorias | 3-7 dias | Elevado | Protótipos urgentes, séries de produção sensíveis ao tempo |

| Transporte marítimo | 25-40 dias | Baixa | Produção de grande volume, reposição de stocks não urgentes |

Para além do método de envio, é fundamental conhecer as condições comerciais. Estas condições definem quem é responsável pela expedição em cada fase do seu percurso. Acordos claros sobre Incoterms6 como FOB (Free On Board) ou DDP (Delivered Duty Paid) evitam mal-entendidos e custos inesperados no futuro. Um parceiro fiável será transparente em relação a estes termos e ajudá-lo-á a selecionar o que melhor se adequa à sua estratégia de aprovisionamento, eliminando as incertezas do envio internacional.

Desmistificar as alfândegas e as pautas aduaneiras

O desalfandegamento pode constituir um estrangulamento significativo se não for tratado corretamente. Os atrasos neste caso podem perturbar até os calendários de produção mais cuidadosamente planeados. A base de um processo aduaneiro sem problemas é uma documentação exacta e completa. Esta inclui a fatura comercial, uma lista de embalagem detalhada e, por vezes, um certificado de origem.

Um ponto de falha comum é a classificação incorrecta de mercadorias utilizando códigos do Sistema Harmonizado (SH). Um código incorreto pode levar a retenções alfandegárias, inspecções e até penalizações financeiras. Um fornecedor estrangeiro experiente, especializado em maquinagem de torno cnc terá uma equipa dedicada que compreende os códigos HS específicos para peças maquinadas, assegurando que toda a documentação é arquivada corretamente à primeira. Esta abordagem proactiva minimiza a complexidade para si, o gestor de aquisições, permitindo-lhe concentrar-se nas suas responsabilidades principais em vez de andar atrás de despachantes aduaneiros.

Assim que a logística e as alfândegas estiverem definidas, a atenção passa para o elemento mais crítico: garantir que as peças que recebe são exatamente as que encomendou. A garantia de qualidade e a comunicação são os pilares que sustentam uma relação de fabrico a longa distância bem sucedida.

Manter a qualidade em todos os continentes

A confiança na qualidade não pode ser deixada ao acaso. Ao abastecer-se junto de um parceiro estrangeiro, necessita de um sistema verificável que garanta a consistência. Procure fornecedores com um Sistema de Gestão da Qualidade (SGQ) robusto, frequentemente validado por certificações como a ISO 9001. Não se trata apenas de um pedaço de papel; é a prova de um compromisso com processos estandardizados que produzem resultados repetíveis.

No PTSMAKE, fornecemos relatórios de inspeção completos em todas as fases principais.

- Inspeção do primeiro artigo (FAI): Confirma que a primeira peça da linha cumpre todas as especificações antes do início da produção em massa.

- Controlo de qualidade durante o processo (IPQC): Controlos regulares durante a maquinagem de torno cnc processo para detetar atempadamente quaisquer desvios.

- Controlo de qualidade final (FQC): Uma inspeção final e minuciosa de todo o lote antes de ser embalado para expedição.

Este processo de inspeção em várias camadas, combinado com a rastreabilidade total do material, proporciona a transparência necessária para criar confiança. Recebe provas documentadas de que as suas peças cumprem as especificações, o que lhe dá a confiança necessária para as integrar diretamente na sua linha de montagem, sem ter de efetuar inspecções de entrada dispendiosas.

O pilar da integração: Comunicação proactiva

A falta de comunicação é um dos maiores problemas no sourcing global. Esperar dias por uma resposta a uma simples pergunta não é aceitável quando os prazos de produção estão em jogo. A integração eficaz depende de uma comunicação clara, consistente e proactiva.

Um parceiro de fabrico ideal designa um gestor de projeto ou engenheiro dedicado como seu ponto de contacto único. Este indivíduo deve ser fluente na sua língua e estar disponível durante o seu horário de expediente. Em projectos anteriores com os nossos clientes, descobrimos que um sistema simples de relatórios de progresso semanais, completos com fotografias e actualizações de produção, pode eliminar quase todas as fricções de comunicação. Ferramentas modernas como portais de cliente seguros e videoconferência facilitam a ligação, a análise do progresso e a tomada de decisões em tempo real. Este nível de transparência faz com que trabalhar com um fornecedor a milhares de quilómetros de distância seja tão simples como trabalhar com um vizinho.

A integração de serviços globais de maquinagem de torno CNC é possível com a estratégia certa. Ao concentrar-se num parceiro que se destaca em logística, desalfandegamento, garantia de qualidade robusta e comunicação proactiva, pode simplificar a complexidade e transformar o aprovisionamento global numa poderosa vantagem competitiva para a sua cadeia de fornecimento.

Tendências futuras na maquinação em torno CNC para compradores industriais.

Tem dificuldade em antecipar a forma como as mais recentes tecnologias de fabrico irão afetar a sua cadeia de fornecimento e a qualidade dos produtos? Está preocupado com o facto de ficar para trás na curva?

O futuro da maquinação de tornos CNC está a ser moldado pela automação, monitorização da qualidade em tempo real e integração de gémeos digitais. Para os compradores industriais, estas tendências significam maior eficiência, melhor rastreabilidade e maior potencial de inovação na produção de peças.

O panorama do fabrico está em constante movimento e a maquinagem de tornos CNC está na vanguarda desta evolução. Como comprador industrial, compreender estas mudanças é crucial para manter uma vantagem competitiva. Não se trata apenas de fazer peças; trata-se de as fazer de forma mais inteligente, mais rápida e com mais transparência do que nunca. Duas das tendências de maior impacto neste momento são a automação e a monitorização da qualidade em tempo real.

O impulso para a automatização total

A automatização no torneamento CNC está a ir além dos simples alimentadores de barras. Estamos a assistir a um aumento na adoção de sistemas robóticos sofisticados.

Tratamento Robótico e Manuseamento de Materiais

Os braços robóticos que carregam biletes em bruto e descarregam peças acabadas estão a tornar-se uma visão comum. Nos projectos que gerimos na PTSMAKE, a integração da robótica pode aumentar o tempo de funcionamento da máquina em mais de 30%, uma vez que a máquina pode funcionar continuamente, mesmo durante as pausas ou durante a noite. Isto conduz a prazos de entrega mais previsíveis e a custos estáveis para os nossos clientes. Também elimina a variabilidade que pode resultar do carregamento manual, assegurando que cada peça é colocada na bucha com uma consistência perfeita.

Medição e ajustamento em curso

Os tornos CNC modernos podem ser equipados com sistemas de apalpação que medem uma peça enquanto ainda está na máquina. Se uma dimensão estiver a afastar-se da especificação, o controlador da máquina pode ajustar automaticamente os desvios da ferramenta para a corrigir na peça seguinte. Esta abordagem proactiva ao controlo de qualidade é um fator de mudança. Reduz drasticamente as taxas de refugo e a necessidade de uma inspeção pós-produção extensiva, o que se traduz diretamente em poupanças de custos e entregas mais rápidas para si. Esta integração de máquinas e redes de dados constitui a espinha dorsal das fábricas inteligentes modernas, frequentemente designadas por sistemas ciber-físicos7.

| Caraterística | Maquinação tradicional | Maquinação automatizada |

|---|---|---|

| Tempo de funcionamento da máquina | Depende da disponibilidade do operador | Possibilidade de funcionamento até 24 horas por dia, 7 dias por semana |

| Carregamento de peças | Manual, possibilidade de incoerência | Robótico, altamente consistente |

| Controlo de qualidade | Inspeção pós-processo | Ajustes em processo e em tempo real |

| Tamanho ideal do lote | Volume médio a elevado | Eficiente tanto para volumes baixos como altos |

Este nível de automatização garante que o maquinagem de torno cnc não é apenas eficiente, mas também incrivelmente fiável, proporcionando uma base estável para a sua cadeia de abastecimento.

Para além da automatização e dos controlos de qualidade imediatos, a próxima fronteira é a criação de uma narrativa digital completa para cada componente produzido. É aqui que tecnologias como os gémeos digitais e a análise avançada de dados entram em ação, oferecendo níveis sem precedentes de rastreabilidade e otimização de processos.

Integração do gémeo digital para uma rastreabilidade total

O conceito de gémeo digital é um dos desenvolvimentos mais interessantes para o fabrico industrial. É mais do que um simples modelo 3D; é uma réplica dinâmica e virtual de todo o processo de maquinagem.

O que é um gémeo digital?

Imagine um painel de controlo virtual que espelha em tempo real um torno CNC específico na nossa fábrica. Este gémeo digital mostra não só o estado atual da máquina, mas também simula todo o percurso da ferramenta, acompanha o desgaste da ferramenta e monitoriza as temperaturas e vibrações. Para um comprador, isto significa que podemos efetuar uma simulação virtual da produção da sua peça antes de uma única peça de metal ser cortada. Isto permite-nos identificar potenciais desafios, otimizar os tempos de ciclo e garantir que o processo é estável desde a primeira peça.

Vantagens para os compradores industriais

As vantagens são evidentes. Em primeiro lugar, oferece uma rastreabilidade completa. Todos os parâmetros da produção da sua peça são registados e associados a esse componente ou lote específico. Se surgir um problema de qualidade anos mais tarde, podemos consultar o historial digital completo. Em segundo lugar, permite a manutenção preditiva. O gémeo digital pode prever quando uma ferramenta irá falhar ou quando uma máquina necessita de assistência, evitando tempos de inatividade inesperados que podem atrasar a sua encomenda.

| Aspeto | Processo convencional | Processo com gémeo digital |

|---|---|---|

| Planeamento do processo | Com base na experiência e em ensaios | Optimizado através de simulação virtual |

| Manutenção | Reativo ou programado | Preditivo e baseado em condições |

| Rastreabilidade | Dados em papel ou fragmentados | Registo digital completo e integrado |

| Resolução de problemas | Análise post-mortem | Diagnóstico em tempo real e dados históricos |

Numa das nossas explorações anteriores com um cliente do sector aeroespacial, utilizámos uma simulação de processos para aperfeiçoar os percursos das ferramentas para um componente complexo feito de uma liga resistente. Este trabalho digital poupou cerca de 40 horas de tentativas e erros na máquina, fazendo com que as suas peças críticas entrassem em produção mais rapidamente. A integração destas ferramentas digitais em maquinagem de torno cnc está a mudar radicalmente a relação fornecedor-cliente, orientando-a para uma parceria mais transparente e colaborativa.

O futuro da maquinagem de tornos CNC é definido por processos mais inteligentes e mais interligados. A automação e a monitorização em tempo real proporcionam ganhos imediatos de eficiência e qualidade, enquanto os gémeos digitais oferecem um novo nível de rastreabilidade e poder de previsão, garantindo uma parceria de fabrico mais fiável e inovadora para os compradores industriais.

Obtenha uma maquinação de torno CNC sem falhas com o PTSMAKE

Preparado para obter peças de torno CNC com zero defeitos e um aprovisionamento sem falhas? Faça parceria com a PTSMAKE para resolver seus desafios mais difíceis de fabricação de precisão. Envie-nos sua pergunta agora - experimente um serviço responsivo, entrega pontual e qualidade consistente do protótipo à produção, inicie seu projeto hoje mesmo!

Saiba como minimizar a excentricidade é crucial para o desempenho e a vida útil dos seus componentes de precisão. ↩

Compreenda como estes picos e vales microscópicos numa superfície afectam a função da peça, a fricção e o desgaste no nosso guia. ↩

Saiba o que inclui um relatório de Inspeção do Primeiro Artigo para garantir que a sua primeira série de produção cumpre todas as especificações. ↩

Compreender como esta tolerância geométrica crítica afecta a precisão rotacional e aprender estratégias de conceção para a controlar eficazmente. ↩

Saiba como colmatar esta lacuna de conhecimentos com o seu fornecedor conduz a melhores resultados e a menos erros de produção. ↩

Compreenda estas condições comerciais para clarificar as responsabilidades e evitar custos inesperados nos seus envios internacionais. ↩

Saiba como estes componentes físicos e computacionais integrados estão a redefinir a eficiência e o controlo nas fábricas inteligentes modernas. ↩